Убедитесь что все оси двигаются без скрежета, дребезга, в том числе стол:

У меня стол ехал вниз с огромным дребезжанием, оказлось один подшипник заедал, после того как его выкинул, стол начал ездить и вверх и вниз также гладко без малейшего подергивания.

Вот тут обсуждали: viewtopic.php?f=25&t=46&p=17183#p17172

Сообщение Alex Post »

Можно поиграть и с самими валами и подшипниками. Я так и в пруше и в спринтере подшипники разрабатывал: набил канавки с шариками смазкой и гонял рукой туда-сюда, стараясь удерживать тело подшипника прямолинейно, а то и подворачивая его с усилием в ту и другую сторону. Пару минут "упражнений" и стали бегать гораздо легче. Пластик в канавках прикатывается, сами шарики "китайско-квадратные" друг об дружку полируются, все на пользу идет

Калибровка направления движения, проверить лучше так:

+Z - стол едет вниз, к концевику

-Z - стол едет вверх, от концевика

+Y - каретка(портал?) едет к стене, назад, к концевику

-Y - каретка(портал?) едет к вам, вперед, от концевика

Y направление инвентировано? Лезем в рампс и меняем местами штекеры XY

+X - экструдер едет вправо, от концевика

-X - экструдер едет влево, к концевику

X направление инвентировано? Лезем в рампс и переворачиваем штекеры XY (не меняя местами)

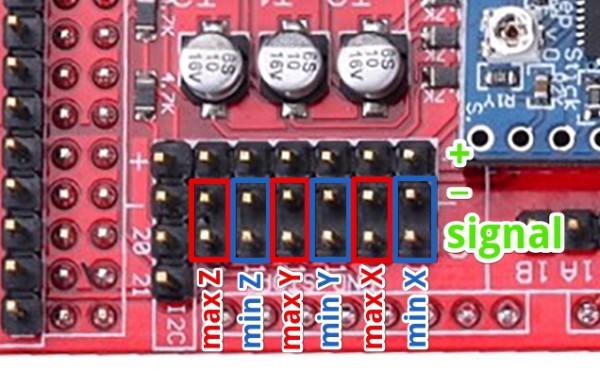

Калибровка концевиков, проверить лучше так:

(!!! Будте готовы экстренно дергать питание, и лучше сначала не натягивать ремень !!!)

Концевик Z

нажимаем по "+Z", во время движения стола вниз жмем концевик, если стол остановился всё ок, можно нажимать Z_HOME, стол должен доехать до самого низу и остановиться (!!! концевик и стол должны соединиться правильным образом, тютелька в тютелькю, =) на моем принтере столу нужно самому сделать хвостик для оптического концевика Z, иначе всё поломается "нафик")

Концевик Y

нажимаем +Y, экструдер едет к концевику, нажимаем концевик экструдер останавливается. По Y_HOME, экструдер должен доехать до концевика к задней стенке и там остановиться, немного вернувшись назад.

Концевик Х

нажимаем -Х, экструдер едет влево, к концевику, нажимаем концевик, экструдер останавливается. По X_HOME экструдер должен доехать вплотную влево к концевику и уперевшись в него остановиться.

3D-SPrinter писал(а): ↑09 окт 2017, 11:38Про настройку направления вращения моторов X-Y я уже писал - левый мотор Y правый X. При парковке оси Y (движение портала к задней стенке принтера) левый мотор должен крутиться против часовой стрелки, а правый - по часовой.

Калибровка стола:

Помоему один из основных этап перед стартом =)

Опускаем стол до концевика Z (кнопка Z_HOME)

Закруваем винты стола без фанатизма (Внимание!!! Если у вас экструдер окажется ниже стола, то сопло втыкнётся в стол )

Поднимаем в положение 0

Ставим экструдер: по центру, по каждому из 4 краёв стола, откручивая винты стола (Тут я обычно беру лист бумаги а4 для печати, отрываю длинную полоску и смотрю проходит она между столом и экструдером, проходить должна одинакова на всех контрольных точках, далее уже можно крутить все винты на одиноковое количество оборотов, если для печати надо больше/меньше)

Как по мне, то лучше было бы сделать оптичиский датчик в положении ноль:

1) Всегда будет точная калибровка по нулю

2) иногда двигатели отключаются и это приводит к тому что стол в текущей конструкции "падает на несколько мм", приходиться его крутить вниз, затем снова вверх

Проверка нагревателя стола и экструдера:

В prontterface есть 2 кнопочки для установки температуры, задаем температуру там нажимаем Set чтобы нагрев начался до указанной температуры, Off отключаем нагрева

Проверка обдува детали:

В prontterface ниже лога есть строка, куда можно печатать букафки, пишем(без ковычек) там "M106" жмём энтер, вентиляторы на обдув детали должны крутиться на максимум, если у вас не так, проверьте подключены ли они у вас на разъеме D9 RAMPS. Выключить вентиляторы команда "M106 S0".

Где взять gcode?:

Чтобы получить gcode нужно сгенерировать его в слайсере из файла с расширением stl, чтобы взять файл stl, надо экспортировать в этот формат 3д модель из любого 3д редактора (вроде бы все поддерживают экспорт в этот формат).

Но для правильного gcode необходимо чтобы слайсер и программа печати знали параметры вашего принтера, обычно это размер стола, высота печати, размер сопла и количество экструдеров.

Слайсер:

В slic3r, в настрайках Printer Settings - General нажимаем кнопку Bed, указваем размеры стола.

В slic3r, в настрайках Printer Settings - Extruder 1 указваем размер сопла

Впринципе уже можно загружать stl файлы и генерировать gcode на дефолтных настройках всего остального

Если кому нибудь не жалко кинуть настройки слайсера для разного типа печати (мелких деталей, крупных, средних) можете выкладывать, буду добавлять их в шапку.

Печать:

В pronterface Settings-Option-Printer settings внизу есть параметры размеров печати, их необходимо заполнить чтобы он правильно показывал расположение детали на столе.

Загружайте полученный gcode из слайсера и можно печатать. Если всё верно, то должно что-то получиться.

На всякий случай рекомендация без которой не получиться напечатать первую деталь:

При первой печати ABS деталь на алюминиевом столе может отклеиться уже на третьем-четвертом слое, если вообще приклеиться сразу. Я рекомендую дешевый (4 дня наза купленный) вот этот лак (осторожно, деталь реально хрен отдерешь, наверно лучше взять с номером 5): viewtopic.php?f=25&t=46&p=17111#p17111

З.Ы. Дополняется по мере необходимости