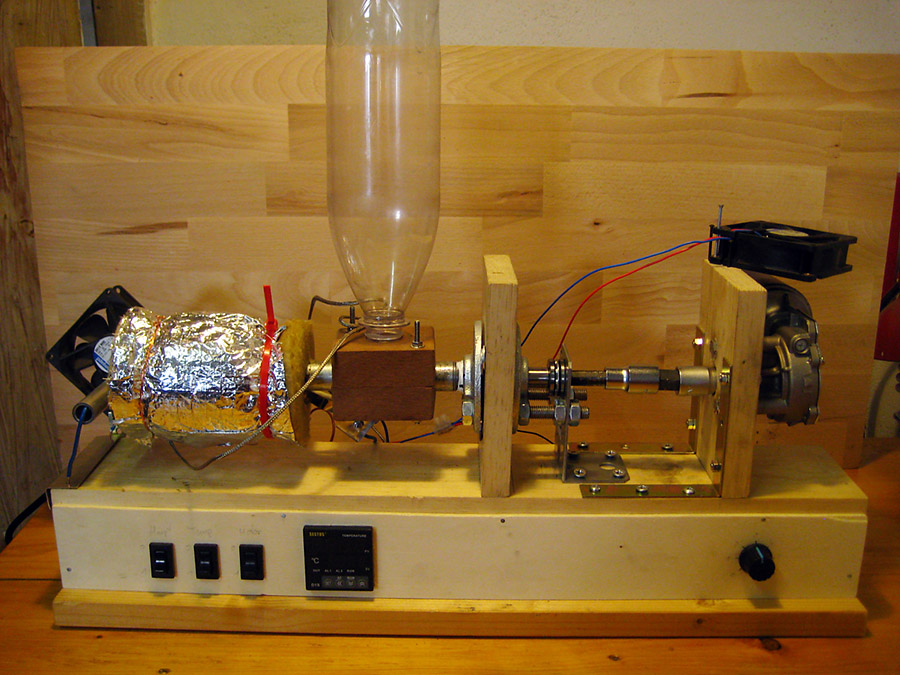

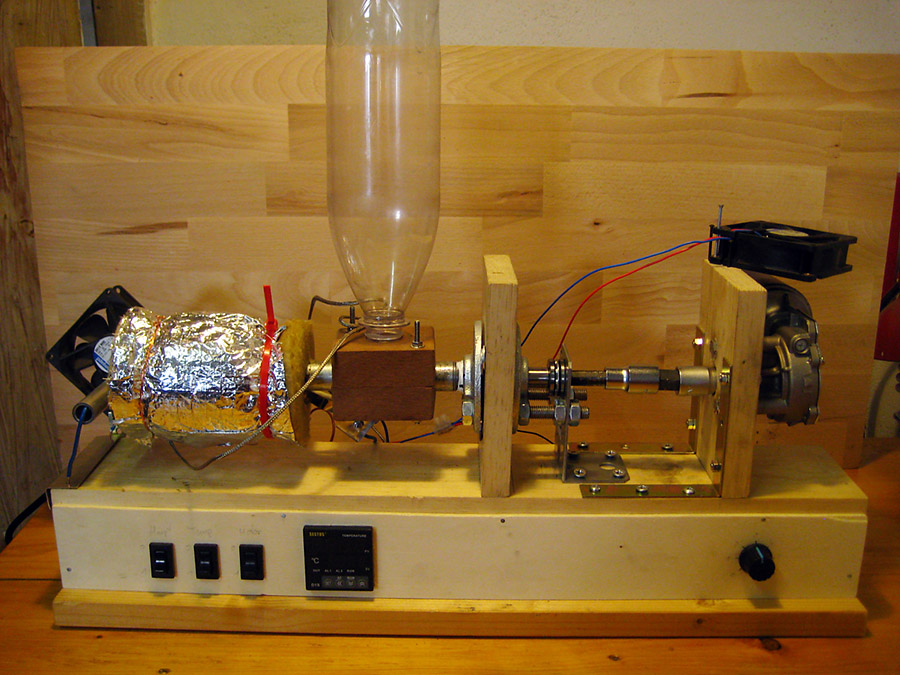

"Подробный мануал по изготовлению экструдера прутка. Автор ianmcmill. Часть 1"

"Подробный мануал по изготовлению экструдера прутка. Автор ianmcmill. Часть 2"

Я бы советовал придерживаться классической шнековой схемы. Возможно поршневой вариант тоже будет работать, но ведь не известно какие у него подводные камни. Потраченные трудозатраты будут очень долго окупаться. К тому же пластик долго держать расплавленным не рекомендуется. Все экструдеры имеют небольшую зону плавления. Небольшая зона плавления ещё и уменьшает нагрузку на двигатель.

15- 20 минут это не очень много (хотя я и не пробовал держать в состоянии расплава столько времени), но сколько можно выдавить за это время? Тоже не много - грамм 200. А вот час уже многовато, ведь перед засыпкой в бункер нужно гранулы просушить в духовке около 2 часов. Свойства прутка на выходе всегда в зависимости от этих температурных неравномерностей. Например расплавили гранулы и ближняя к соплу часть пошла на выход, а часть возле поршня будет ещё какое-то время расплавленная.

А что будет с прутком, если давление и температура будут нестабильны? На сколько я понимаю, температура должна быть ненамного выше температуры плавления, не сильно выше, дабы пластик успевал остыть и не деформировался после выхода из сопла, не загорелся, не потерял своих свойств и т.п., но и чтобы он был достаточно текучим, но если она будет колебаться в пределах нескольких десятков градусов, разве это негативно скажется на прутке? А от давления зависит скорость выхода прутка (может быть, что-то ещё?). Чем она меньше, тем сильнее успевает разогреться пластик. Так может быть всё что нужно, это сделать систему автоматической стабилизации температуры на заданном уровне, и тогда перепады давления не скажутся на качестве прутка?

Высота столба будет меняться, а соответственно и трение.

Мой опыт читали? http://3deshnik.ru/blogs/akdzg/ekstrude ... avilshhika Там есть ответы на некоторые вопросы.