Метки: SPrinter, UlTi, конкурс #6

2017-11-17

Раздел: На конкурс, Постройка 3D принтера, Своими руками

![]()

![]()

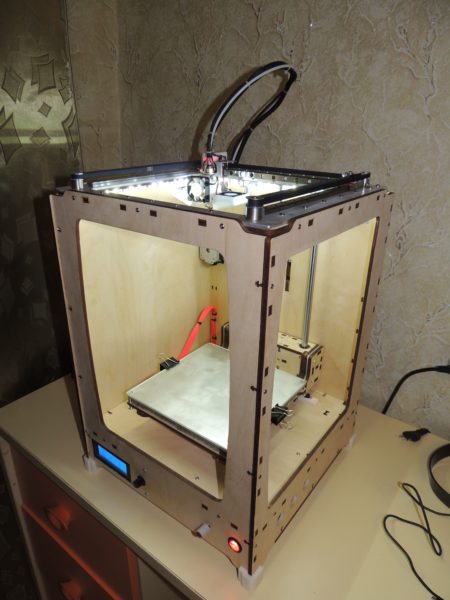

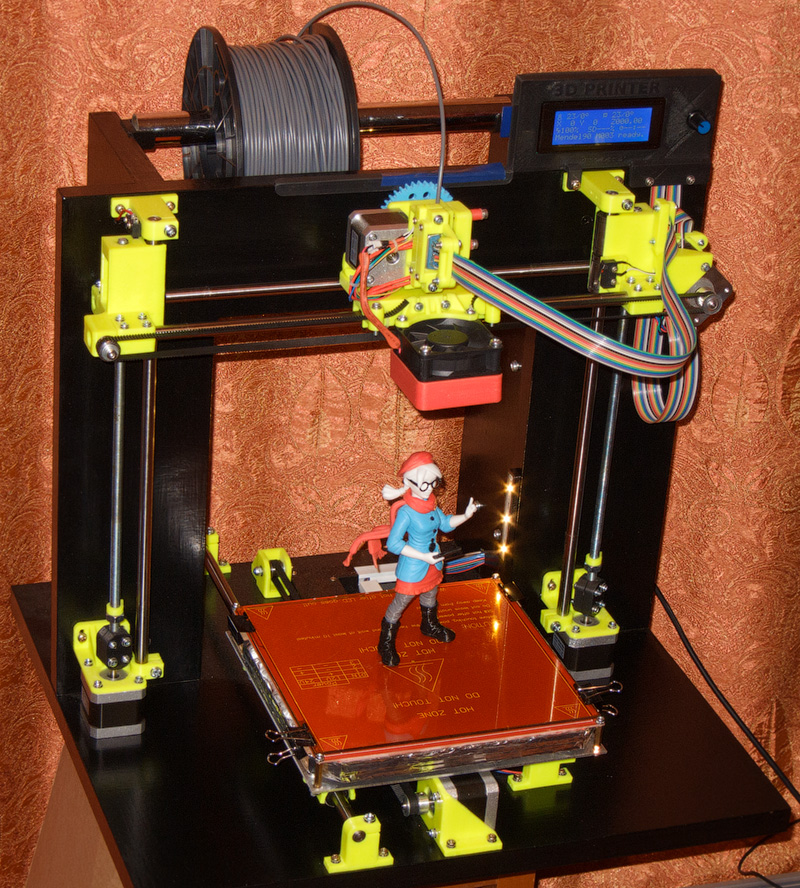

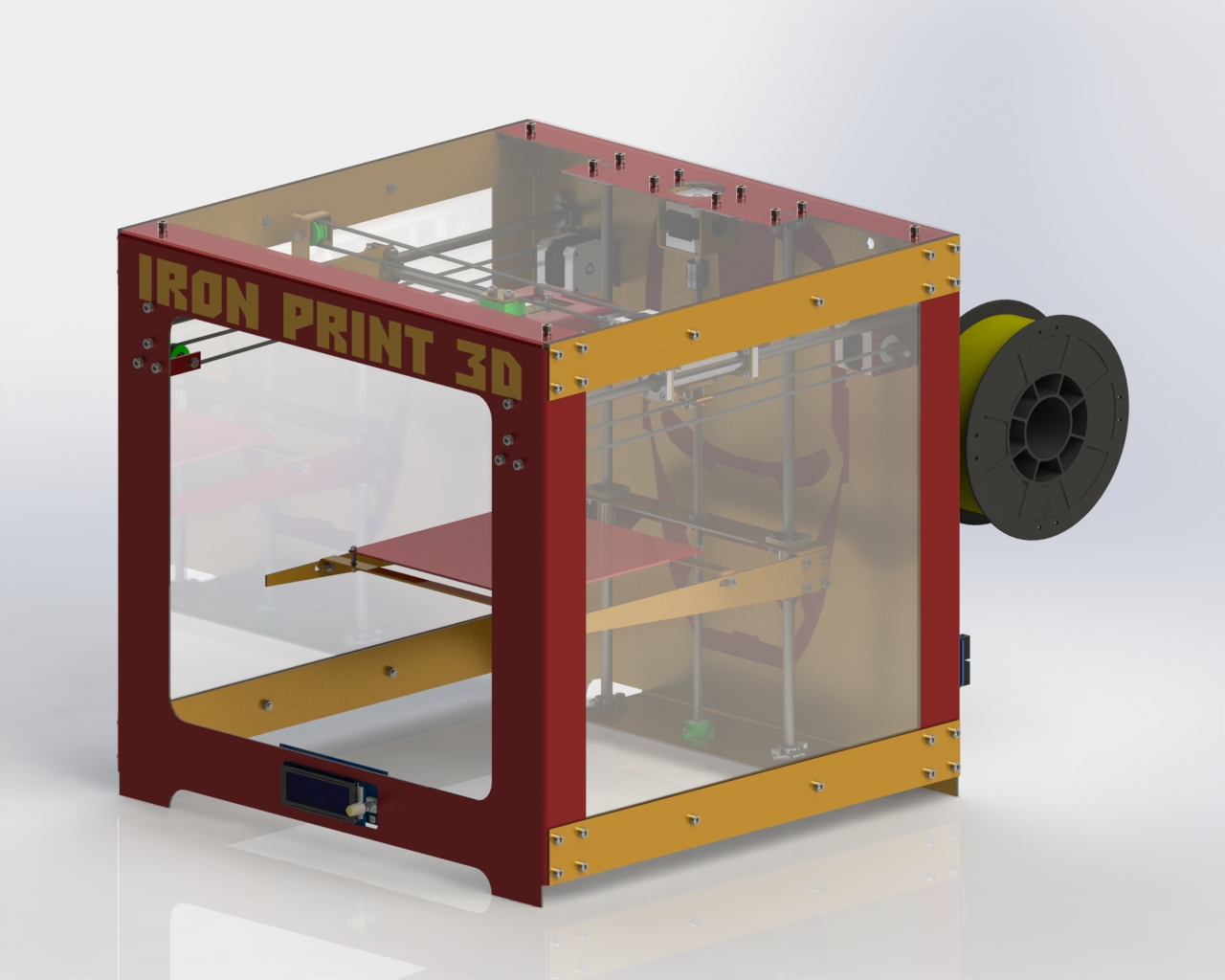

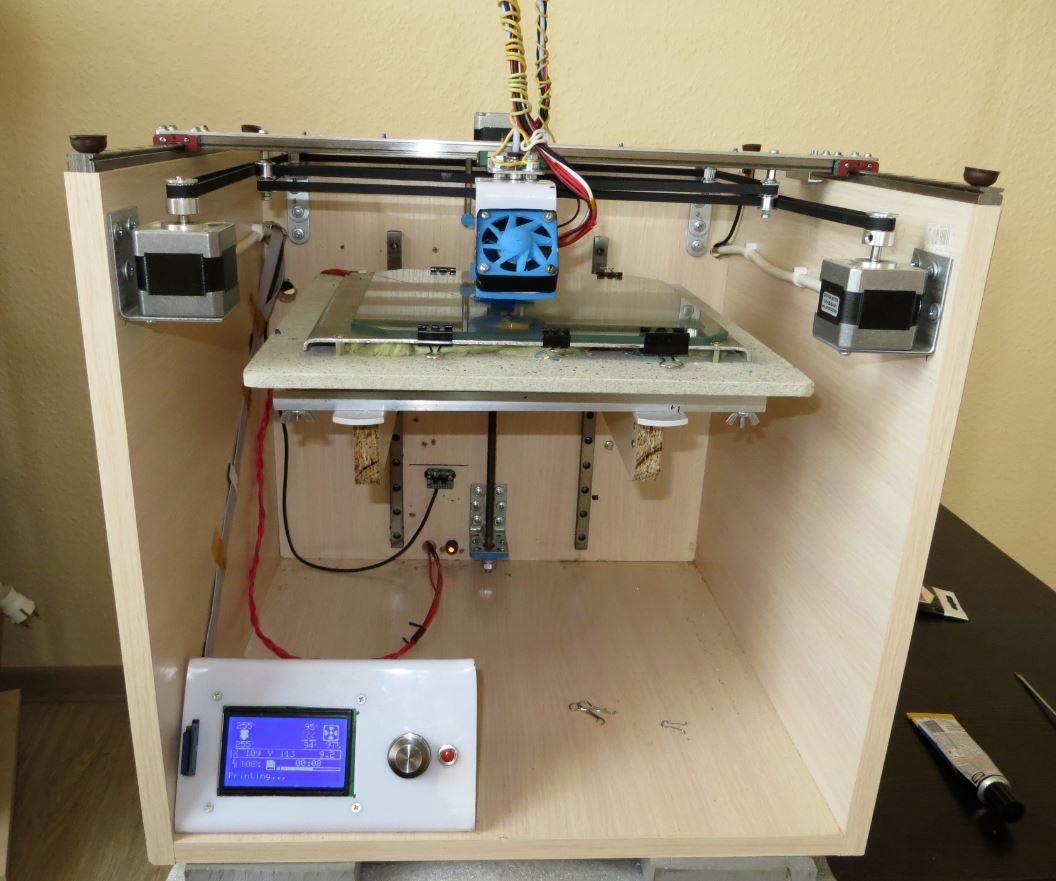

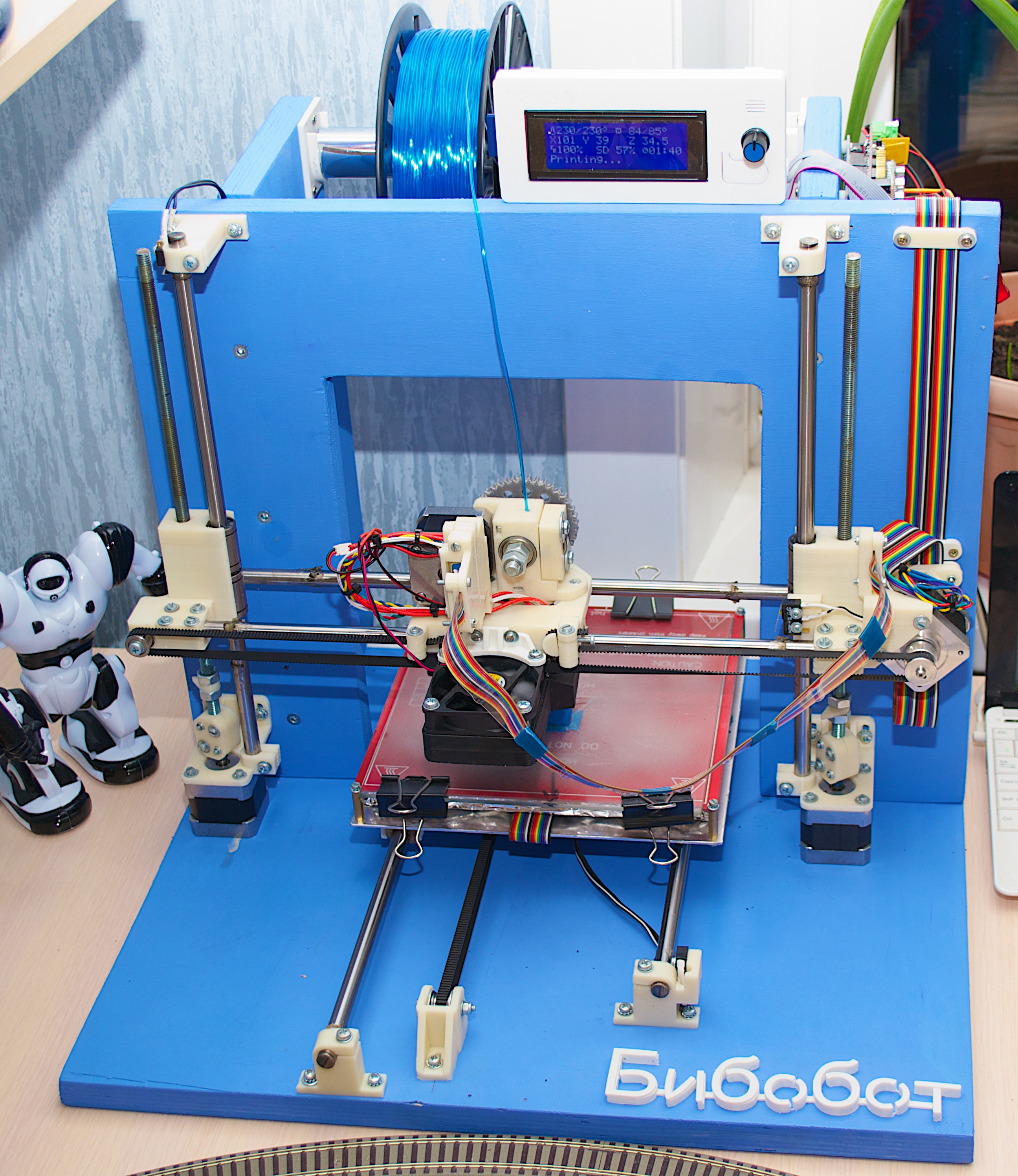

3D принтер с кинематикой H-BOT, на рельсах в корпусе ULTi / нестандартный Спринтер

Добавлено в закладки: 26

Приветствую всех чипмейкеров, которые как и я озадачились заиметь в хозяйстве нетривиальный станок, а именно 3D принтер. Я не буду дотошно перечислять что и как нужно строить, а то еще понаделаете моих ошибок, постройку я опишу кратко, зато расскажу на собственном примере о полезностях которые помогут избежать мигрени на стадии постройки/отладки/печати.

Теория

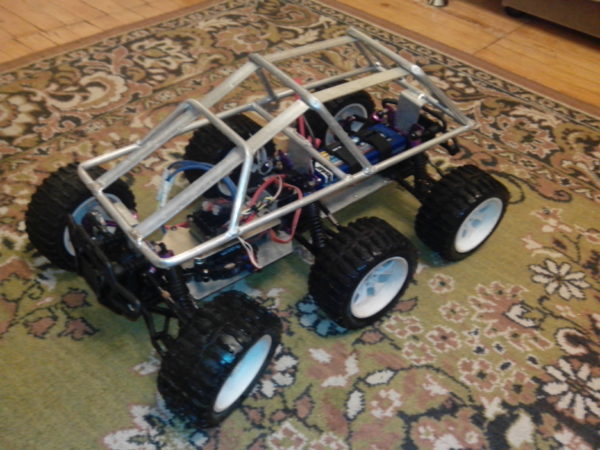

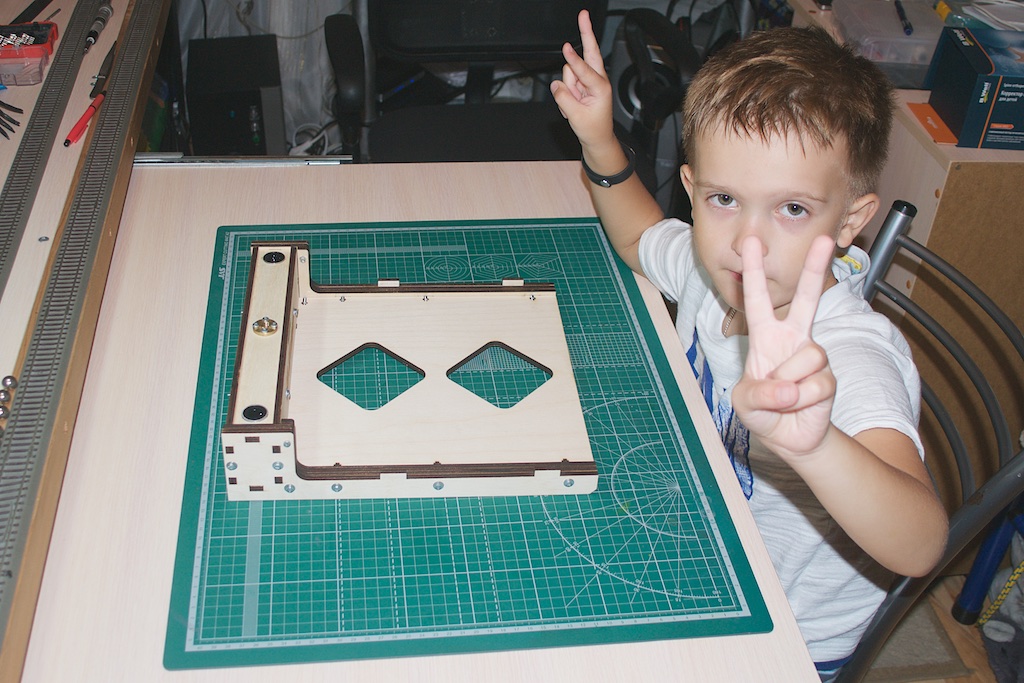

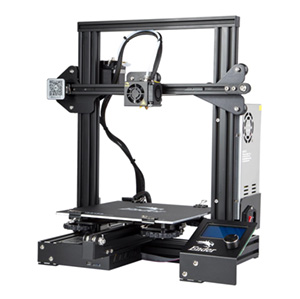

Какой принтер и область применения? Принтер мне понадобился для печати небольших конструкционных деталей, в основном для радио управляемого моделирования, а также различных поделок ребенку в школу. К тому же это хороший повод отвлечь спиногрыза от планшета/телевизора, и научить/научиться самому основам трехмерного моделирования.

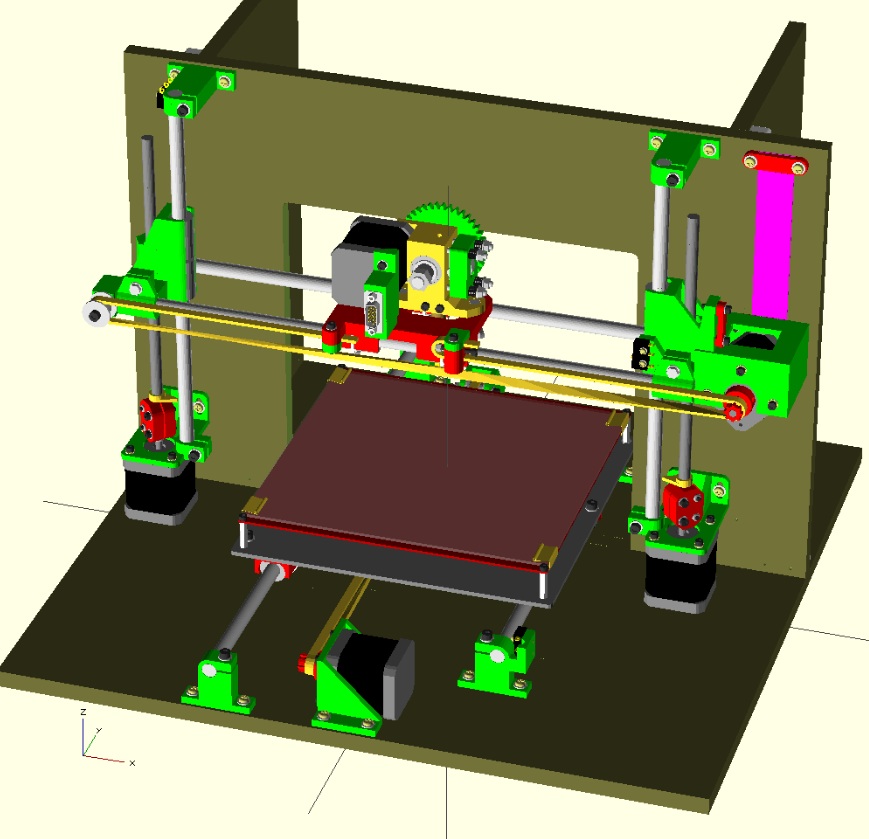

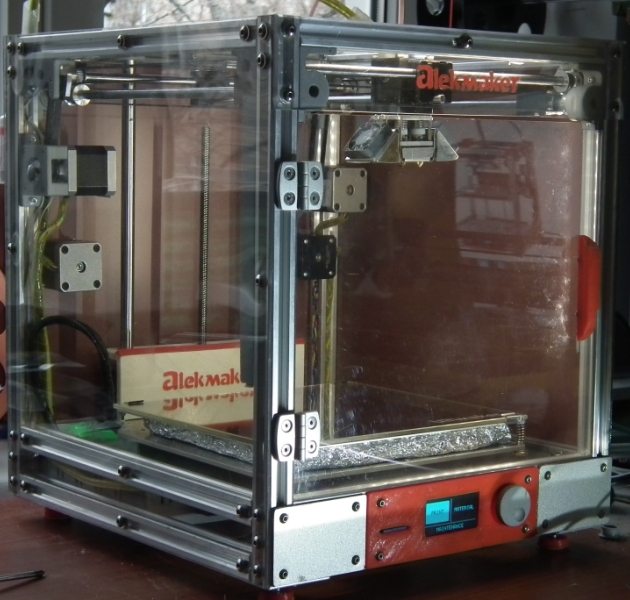

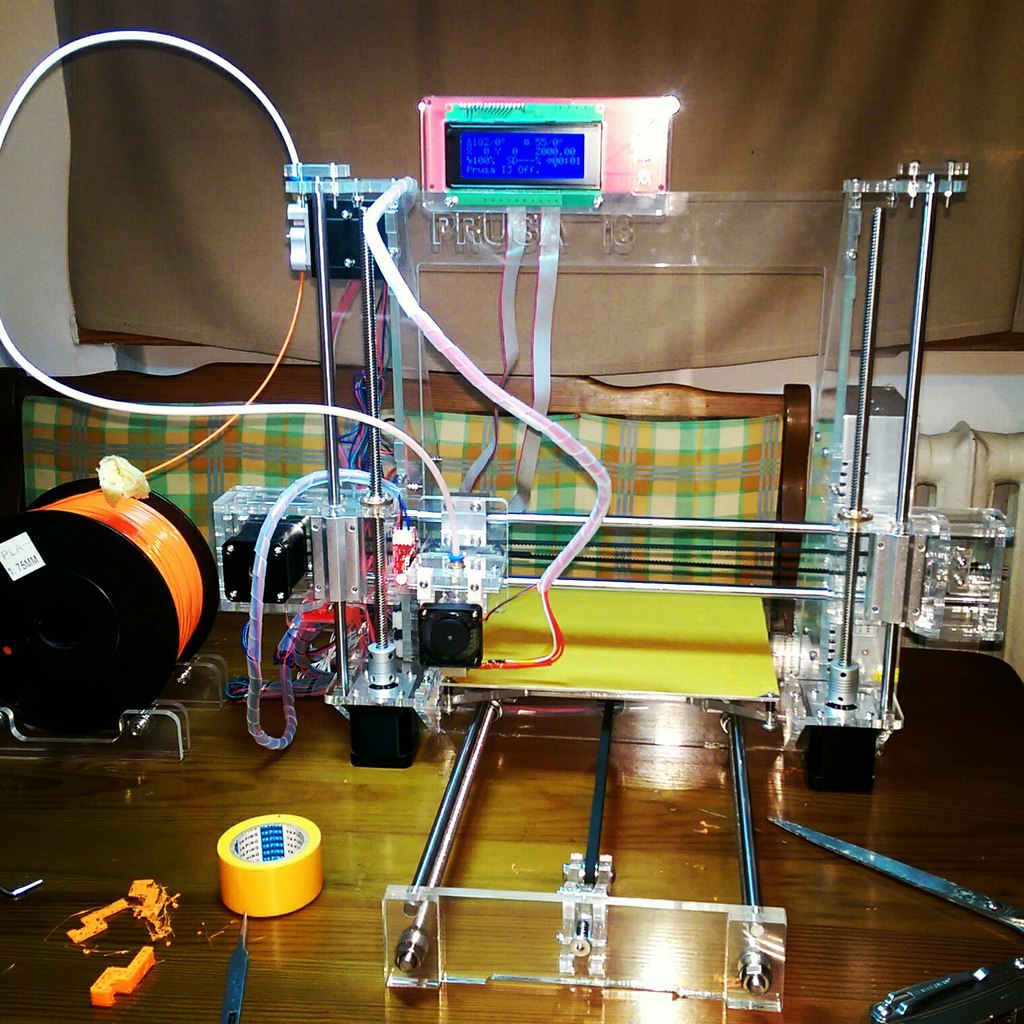

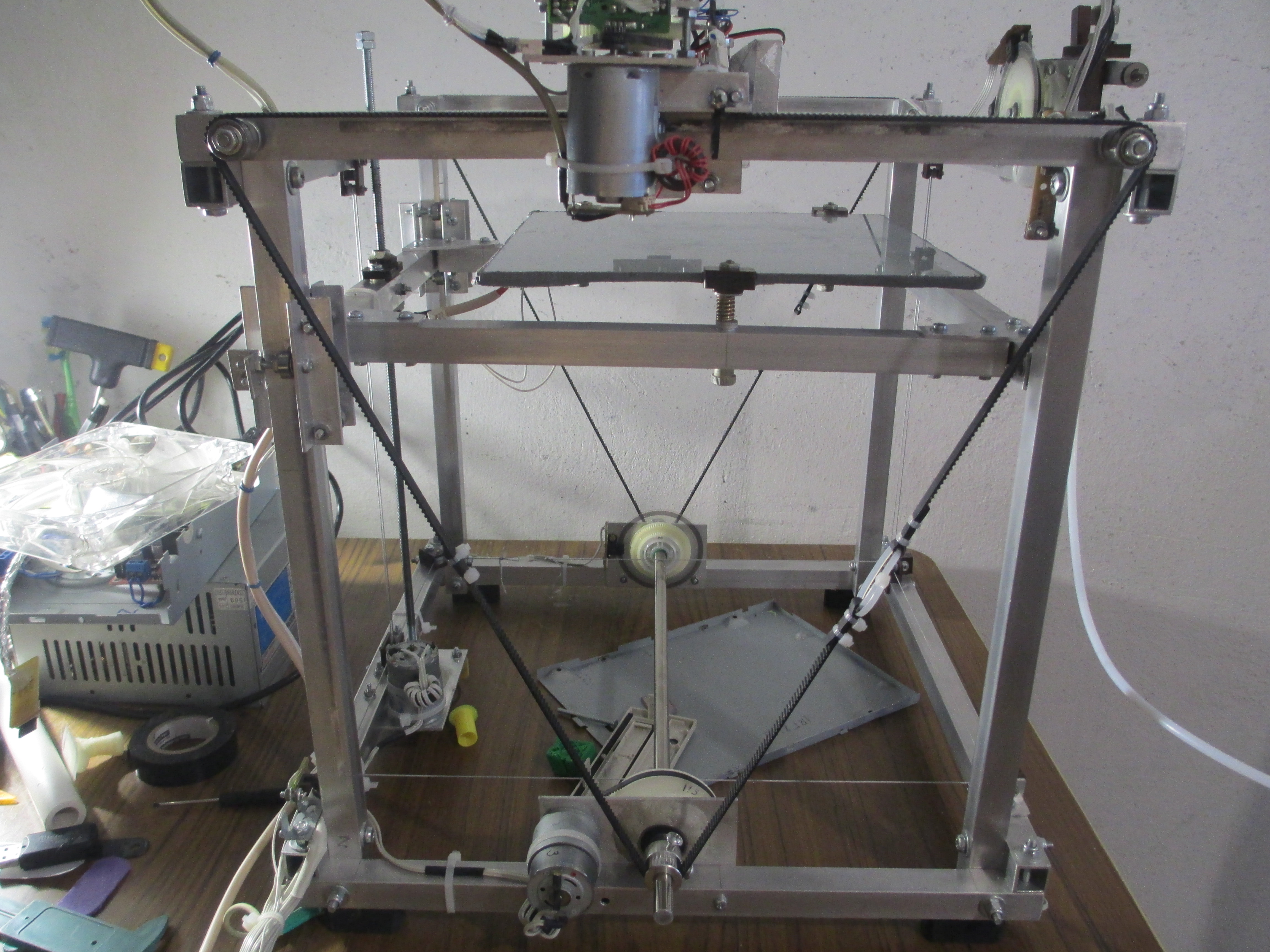

Имея лишь самое общее представление о 3D принтерах, я сначала хотел заказать готовый недорогой! (в пределах 15т.р.) с Алиэкспресс. К счастью я не совершил этой роковой ошибки. Потребовалось несколько дней чтения форумов и статей чтобы уже понимать, что строить/покупать стоит, а что нет. Сначала хотел строить модель Mendel, но мне он показался промежуточным вариантом между китайским дрыгостолом и безпроблемным принтером. Окончательно остановился на модели Sprinter, всем он был для меня хорош, остановила цена KIT комплекта, наличие пластиковых деталей и некоторые конструктивные особенности. Ну и как водится, решил идти своим путем.

Для удобства, дальнейшую постройку и обкатку я разобью на составляющие.

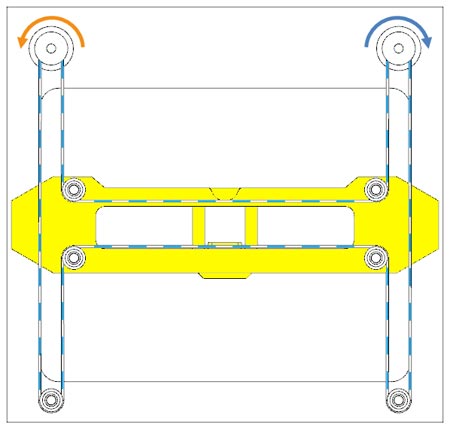

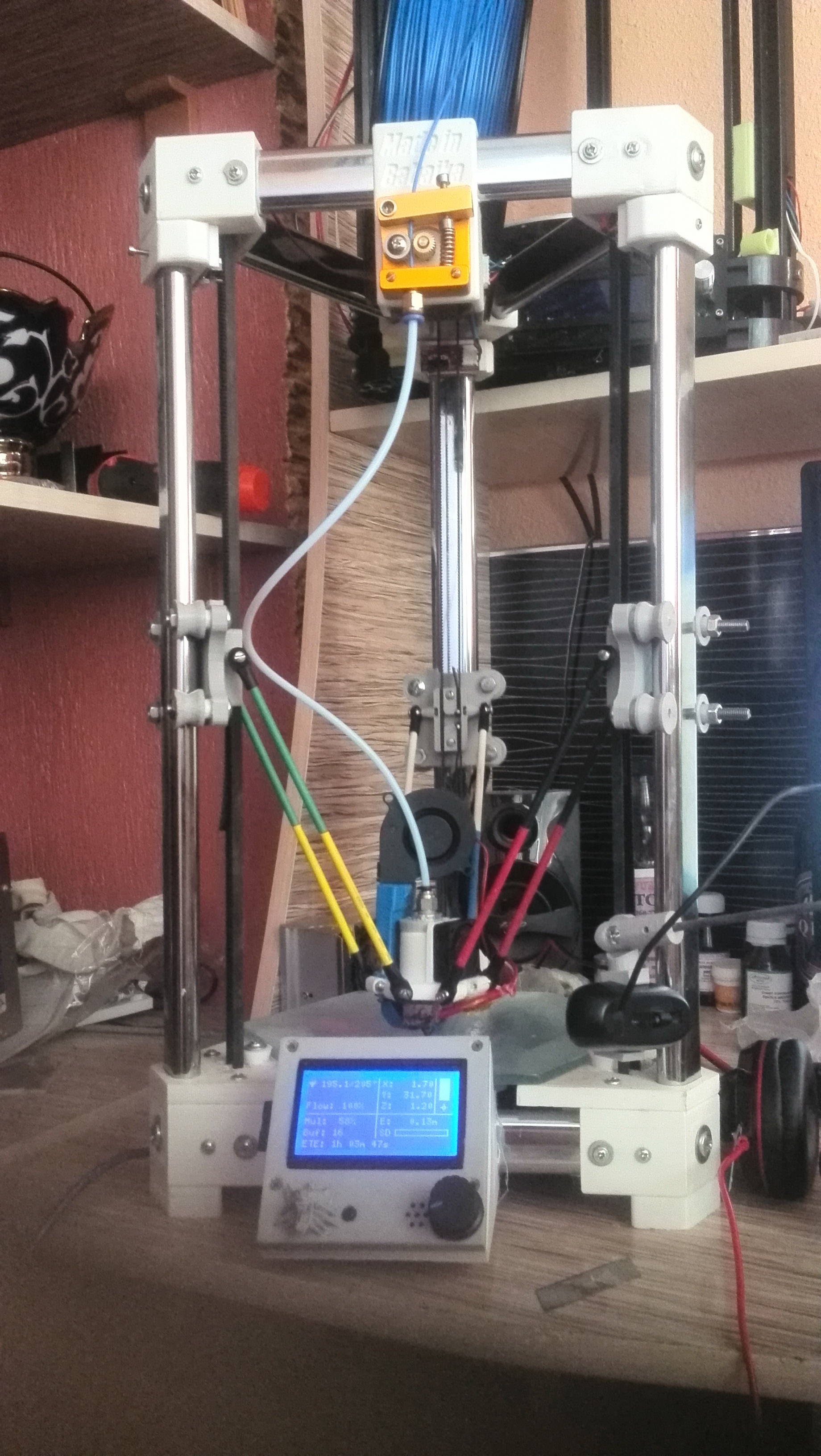

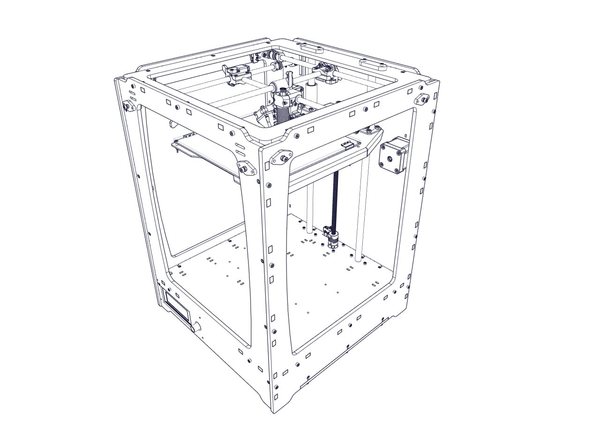

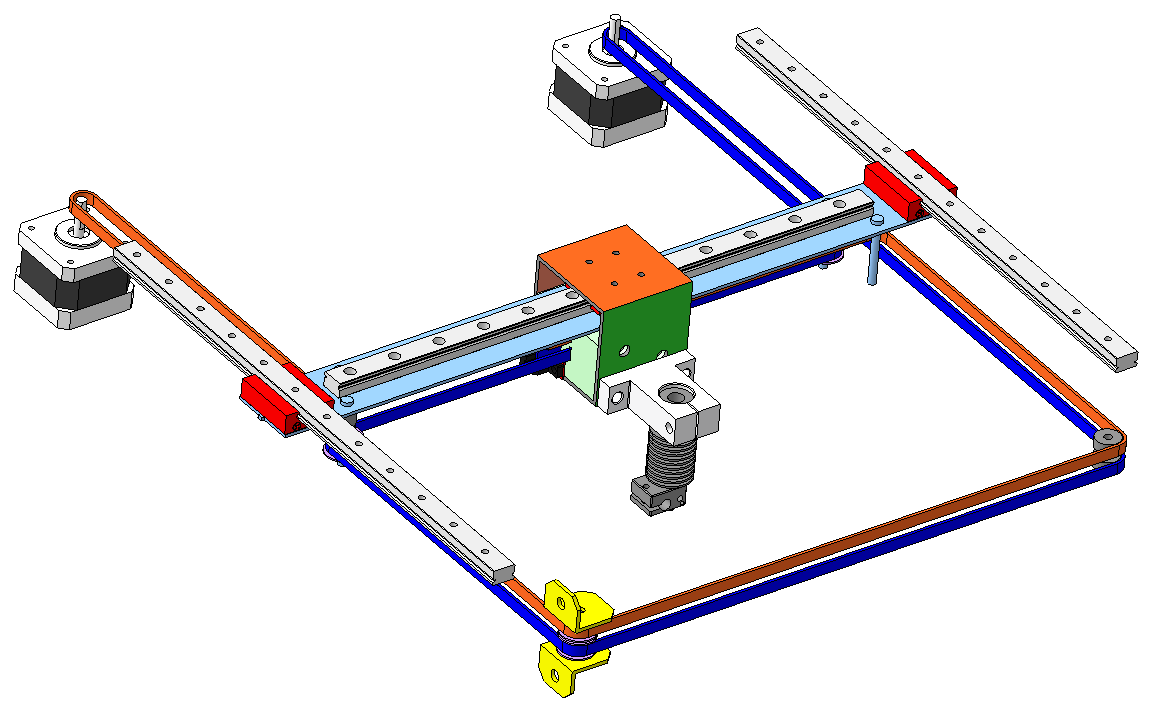

Кинематика. Общая концепция, которая определяет, как принтер будет печатать. Я сразу решил, что рабочий стол с деталью должен только подниматься/опускаться, а «дрыгаться», т.е. ходить по двум осям, только печатающая головка. На мой взгляд это оптимальный способ сделать печать быстрой и точной. Выбор был в алгоритме работы шаговых двигателей управляющими головкой, мне показалось наиболее простой и оптимальной схема H-BOT.

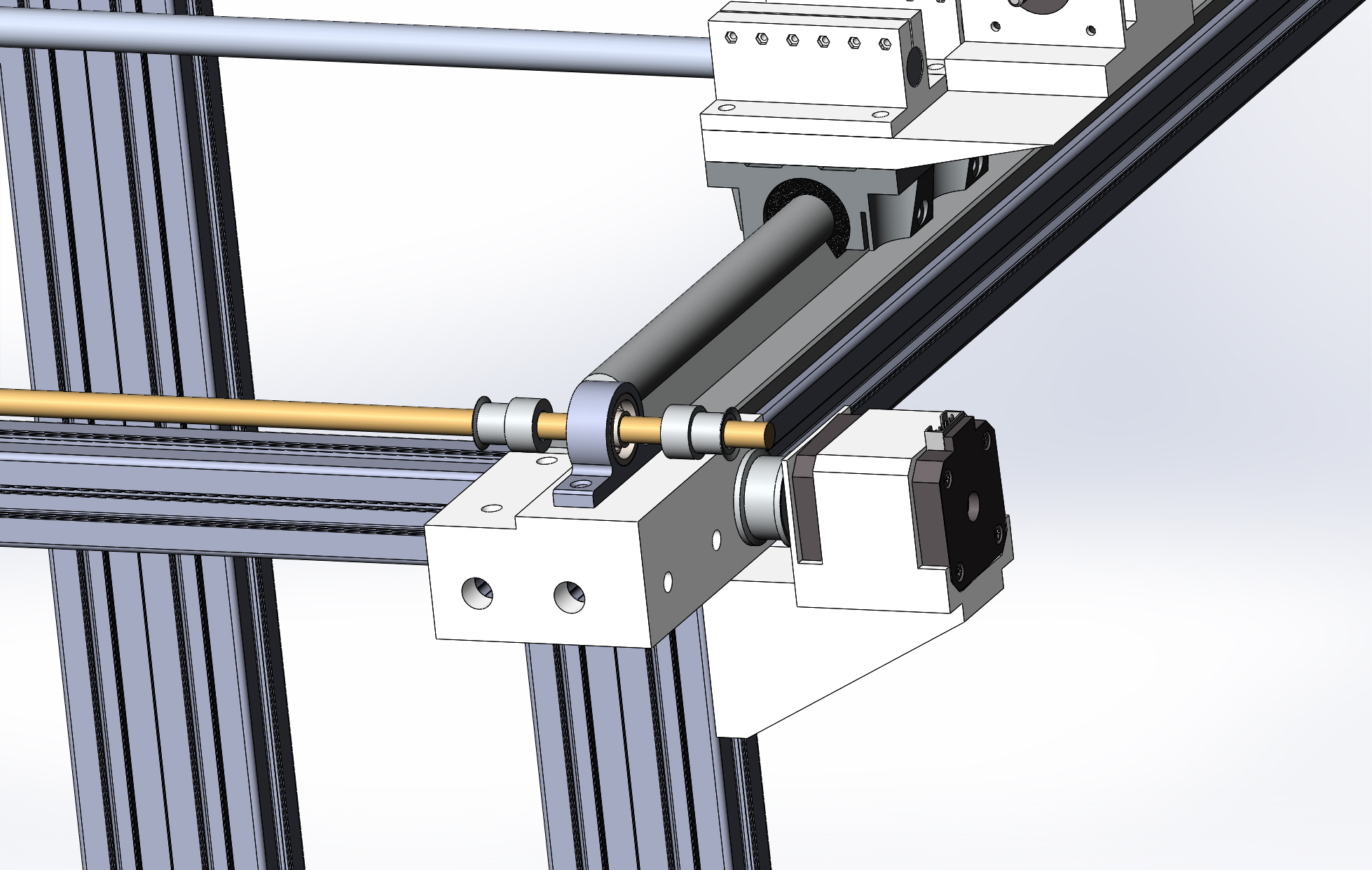

Направляющие. Печатающая головка движется, т.е. по «чему-то» перемещается. Тут либо круглые направляющие, либо рельсы. У обоих есть свои +/-. Но мне как станочнику ближе рельсы, т.к. привык работать с направляющими «ласточкин хвост». У рельс используемых в принтерах, каретка с подшипниками перемещается по стальной направляющей. Из опыта других людей, рельсы шумнее, но более технологичные в плане скорости перемещения.

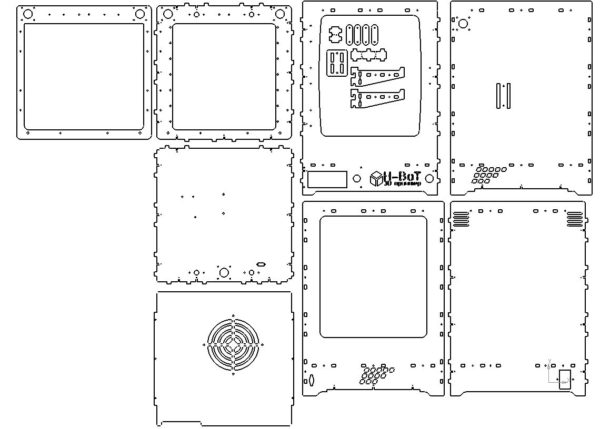

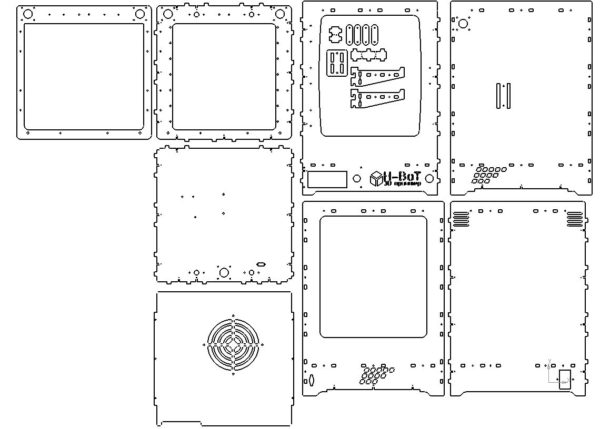

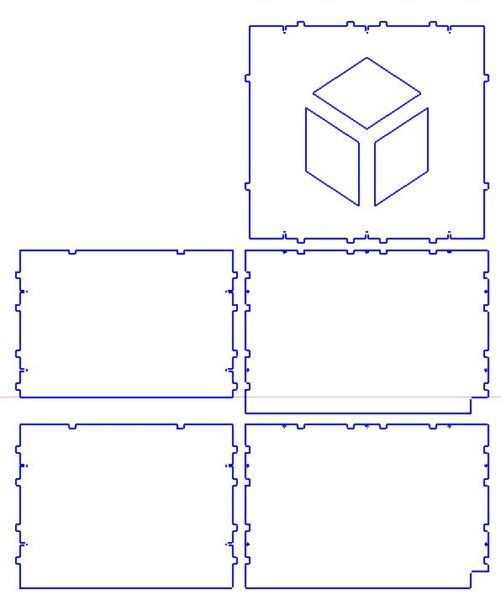

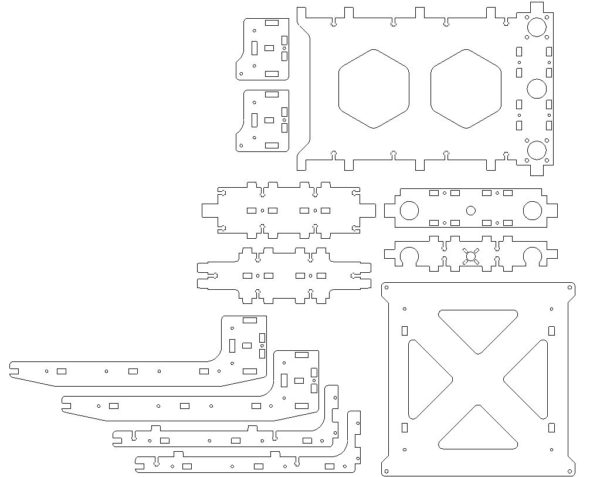

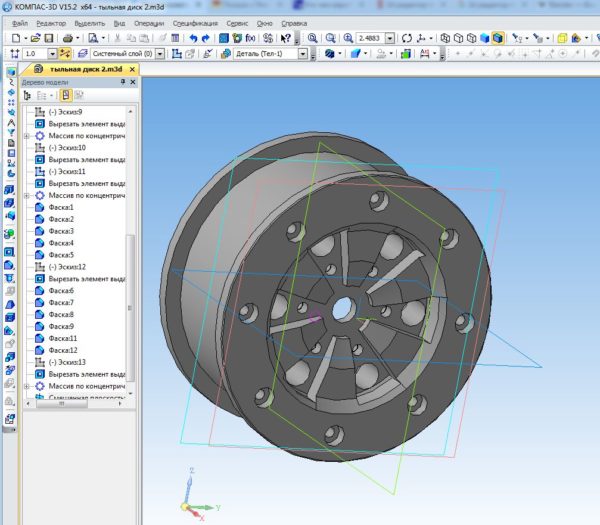

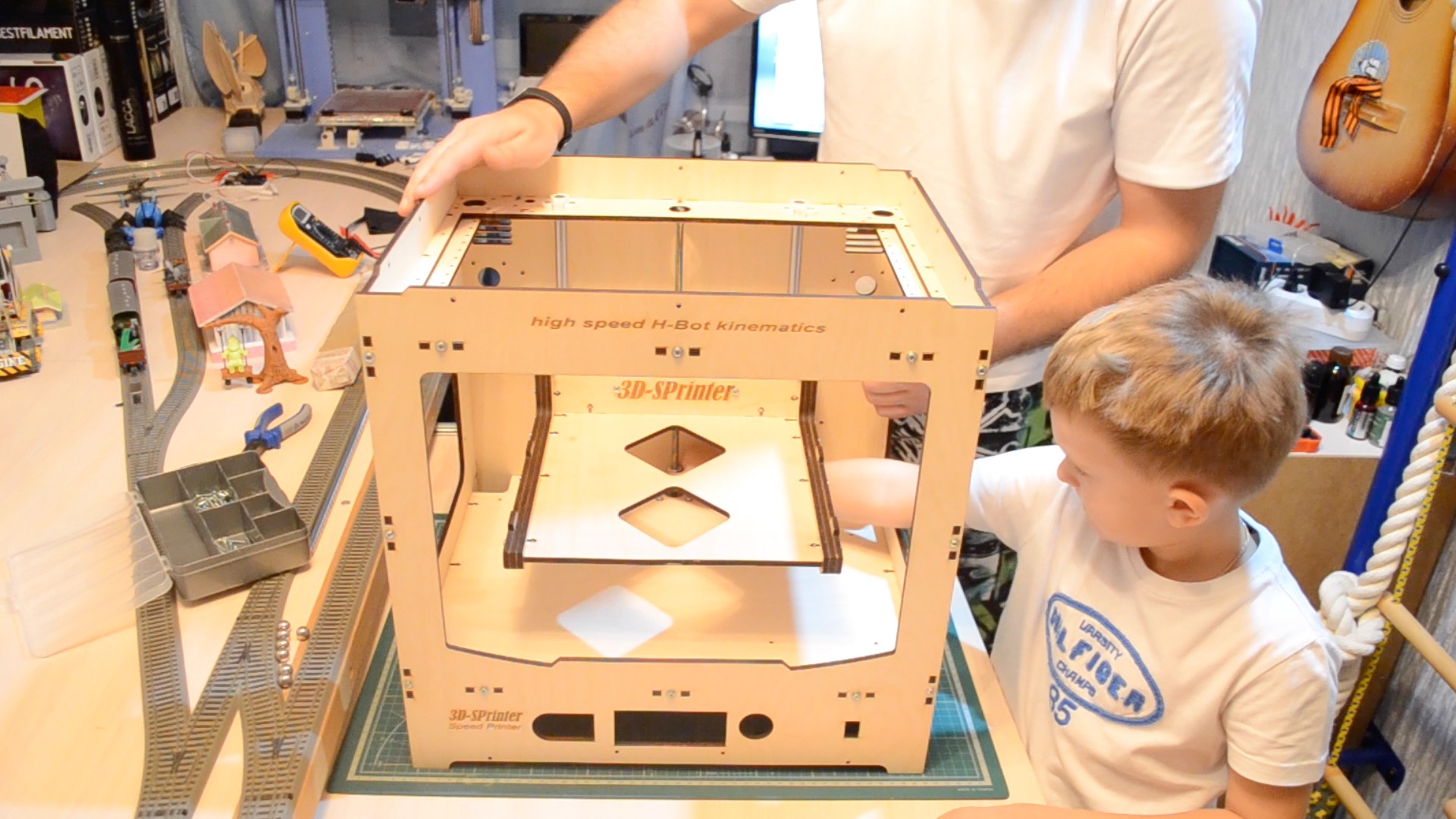

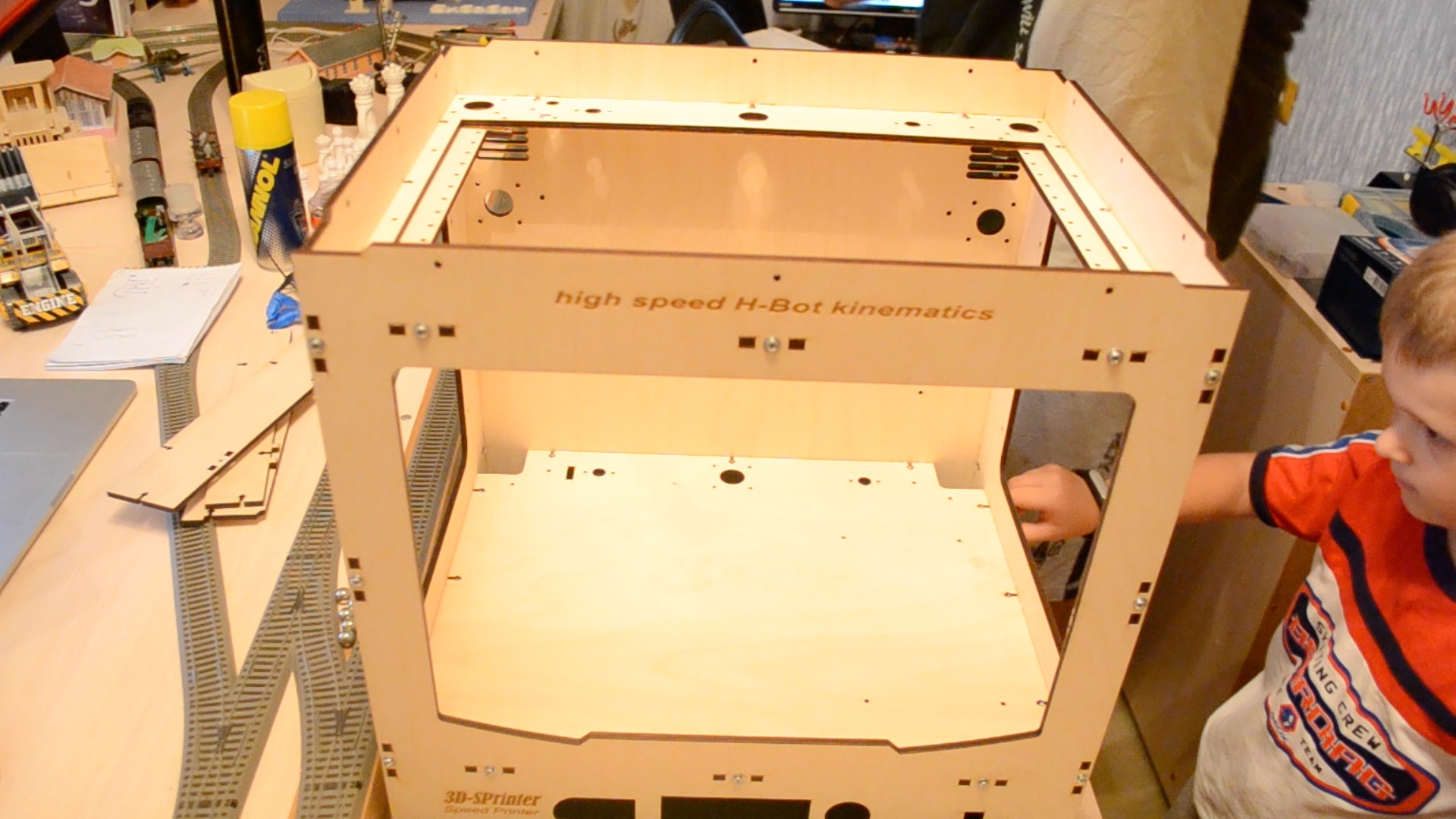

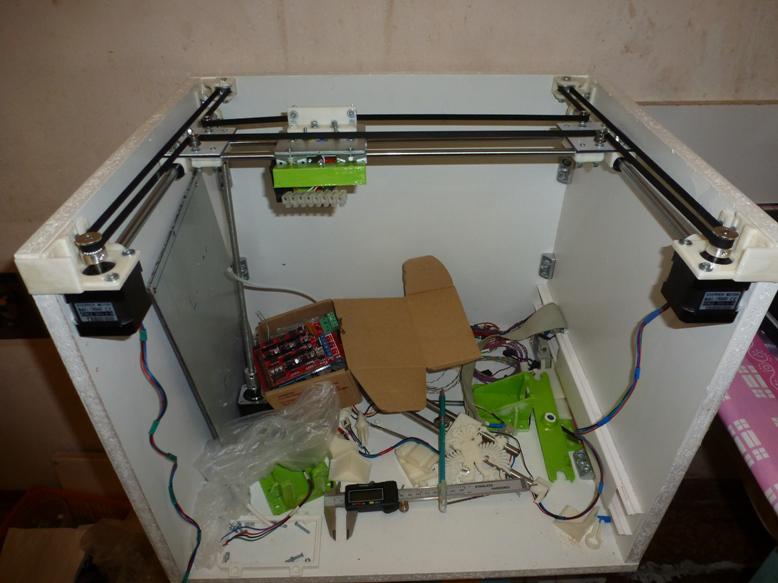

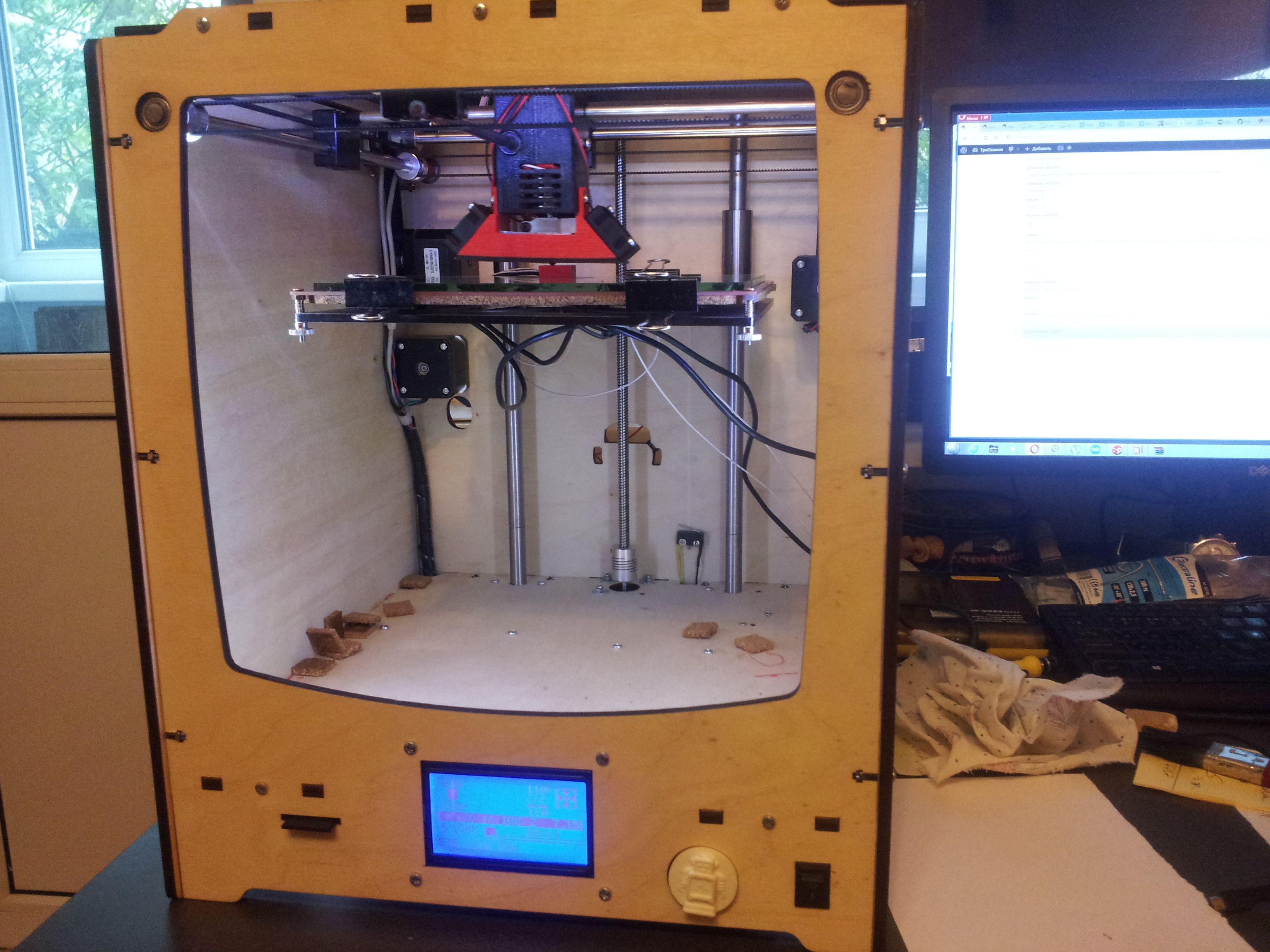

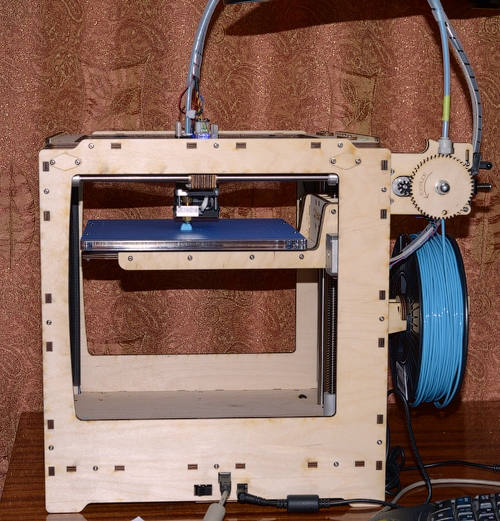

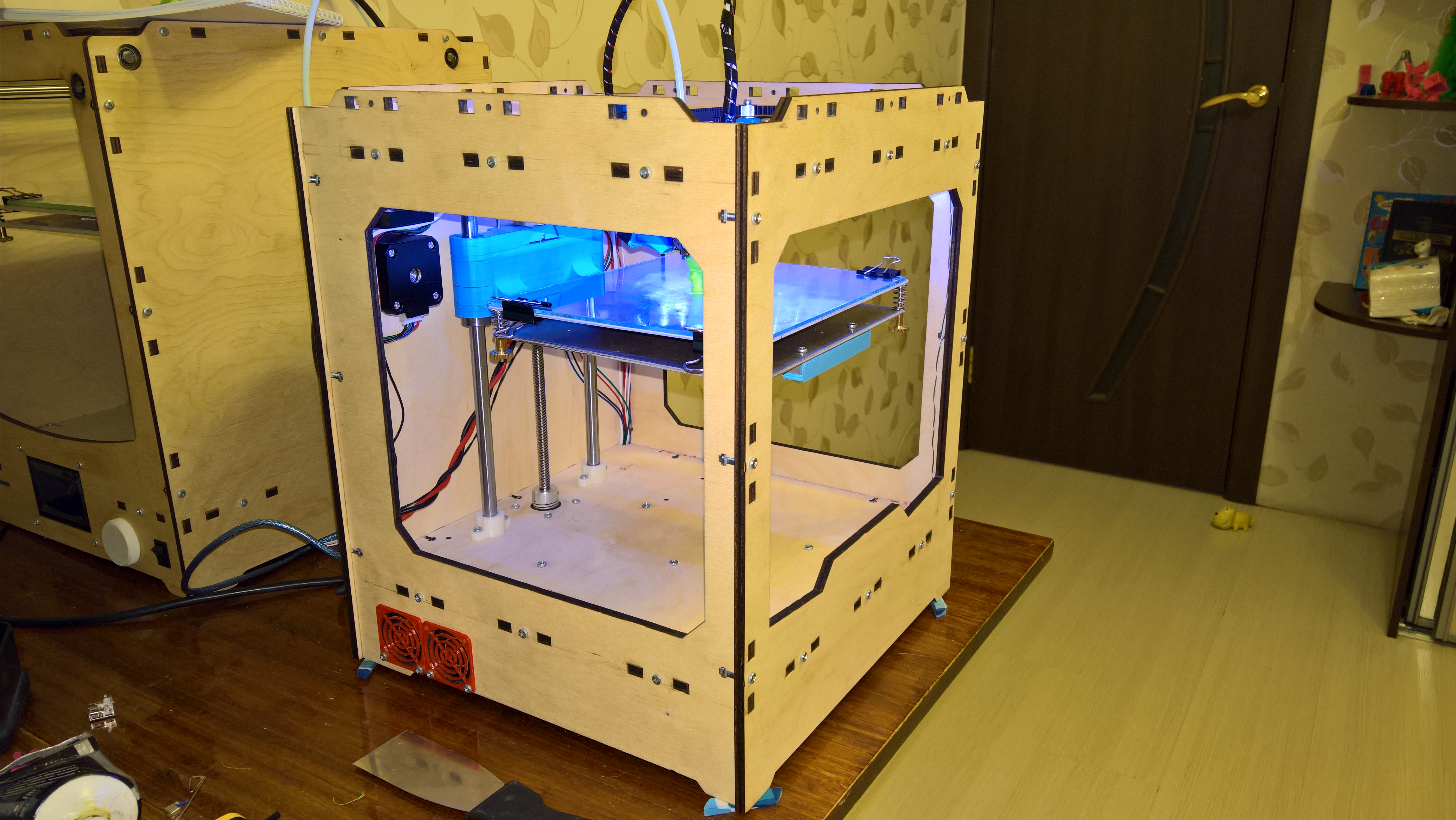

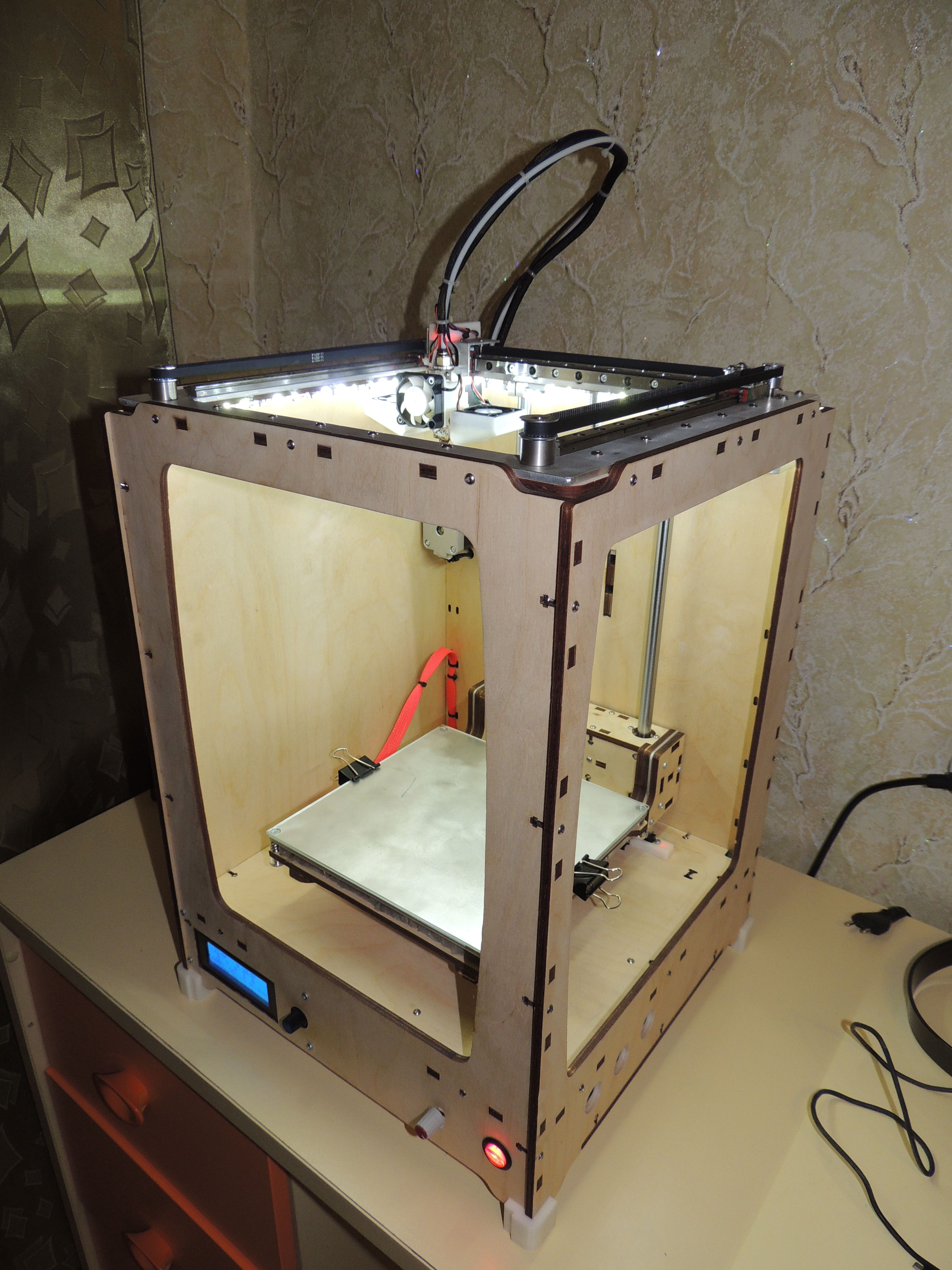

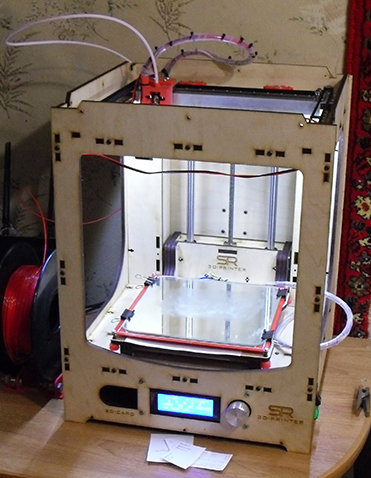

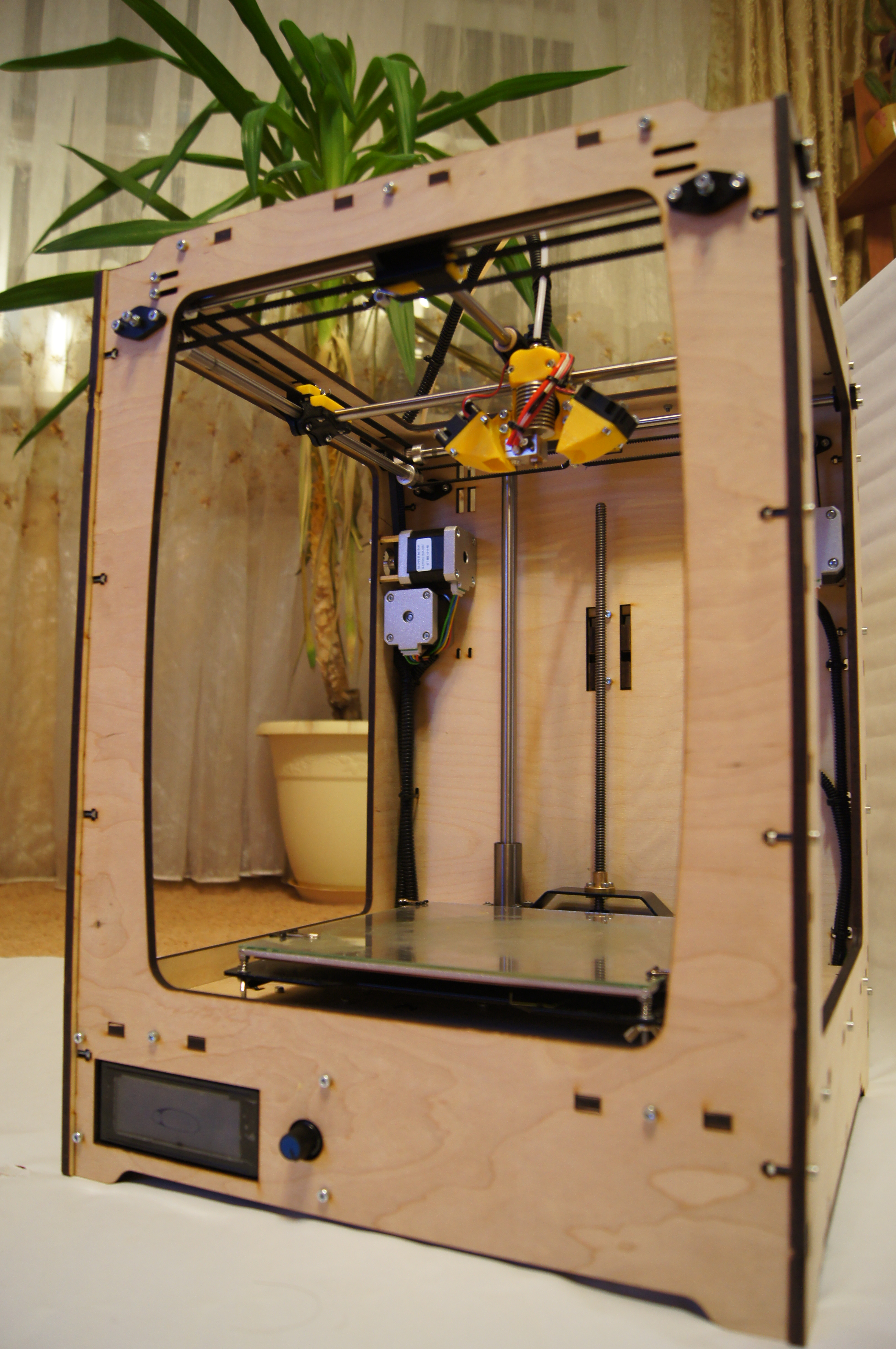

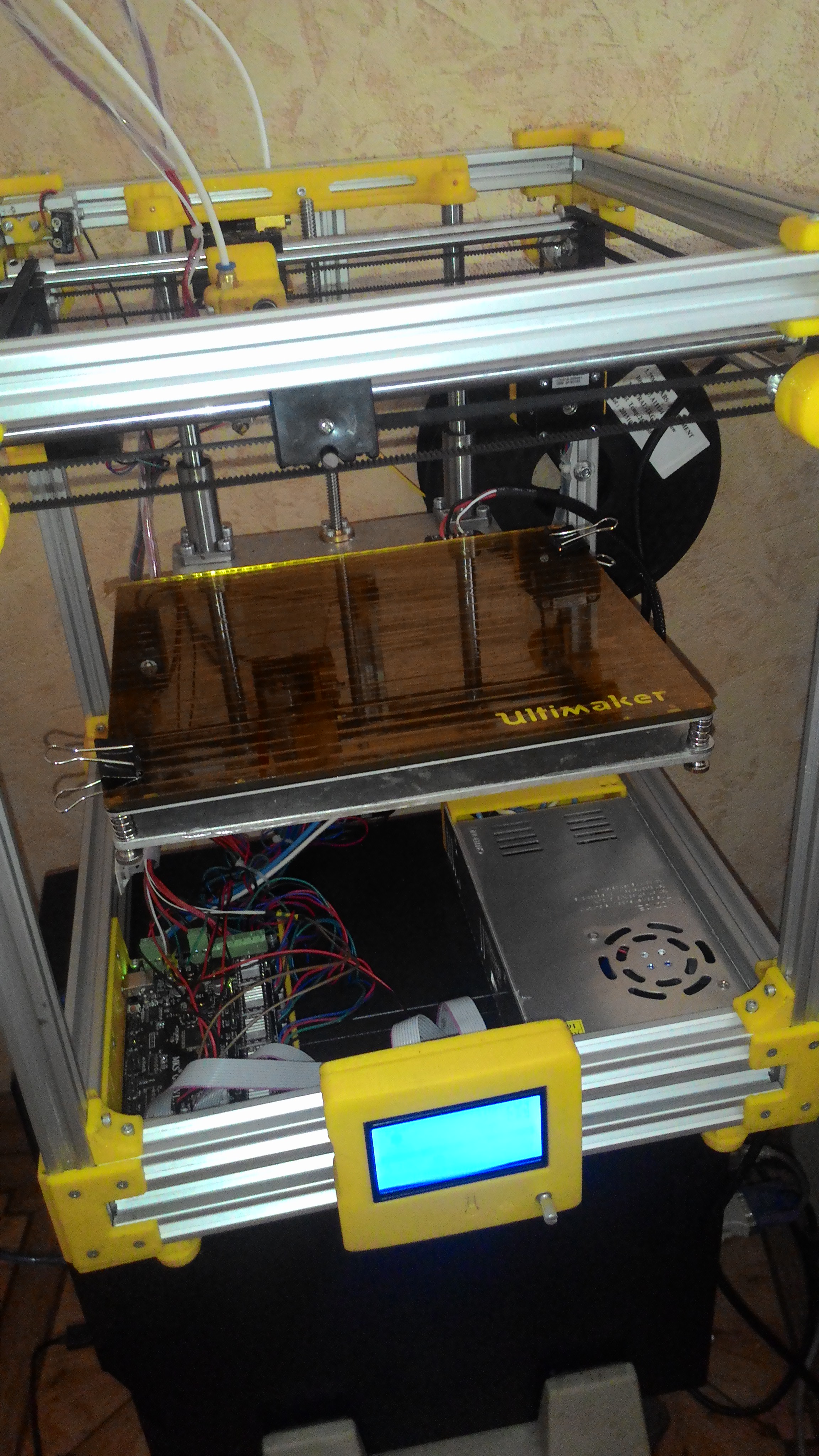

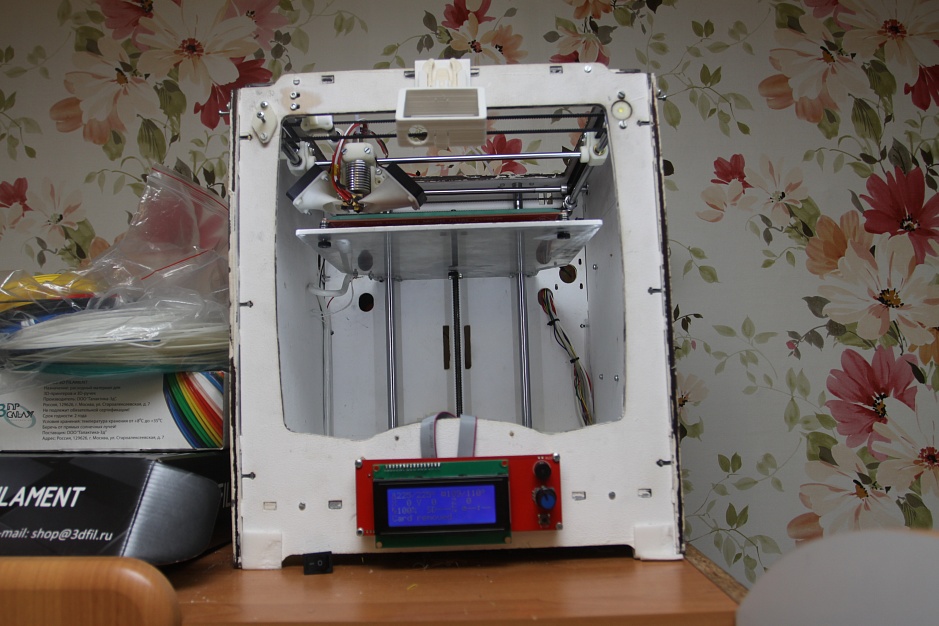

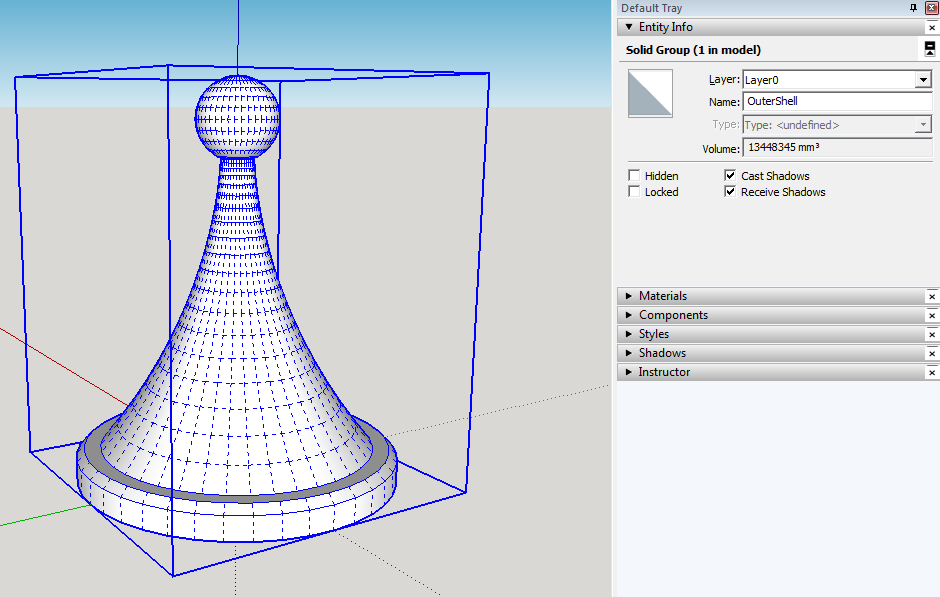

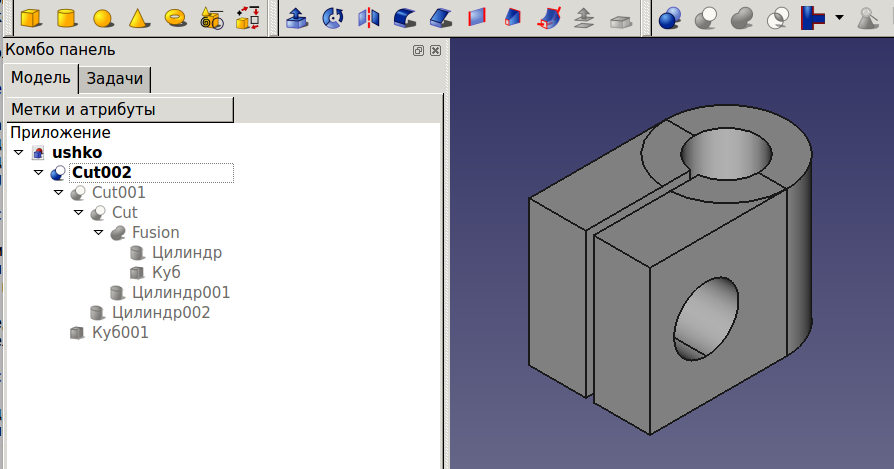

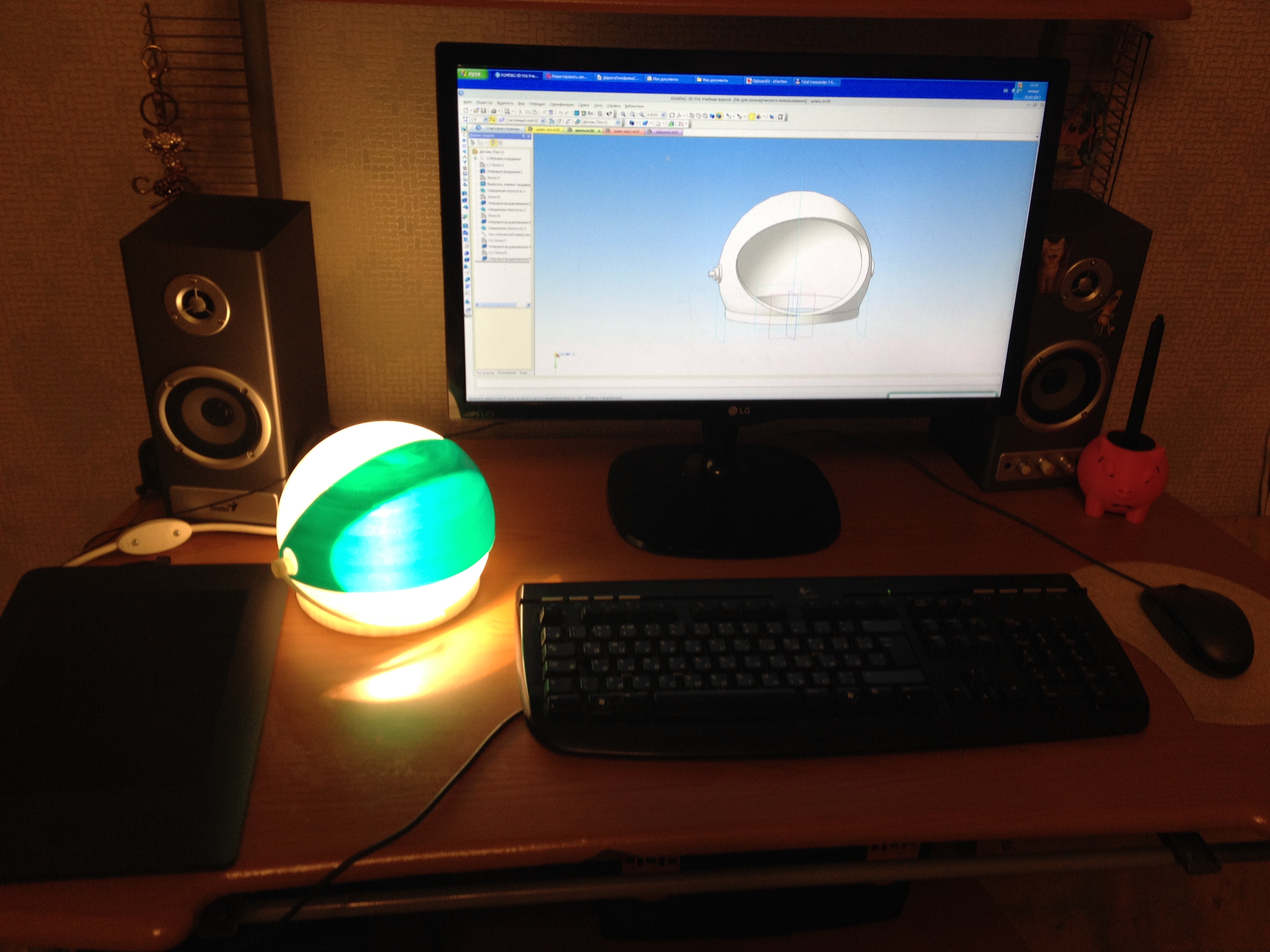

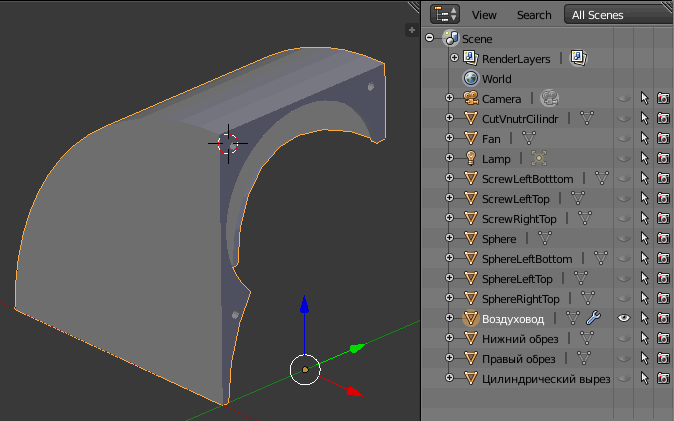

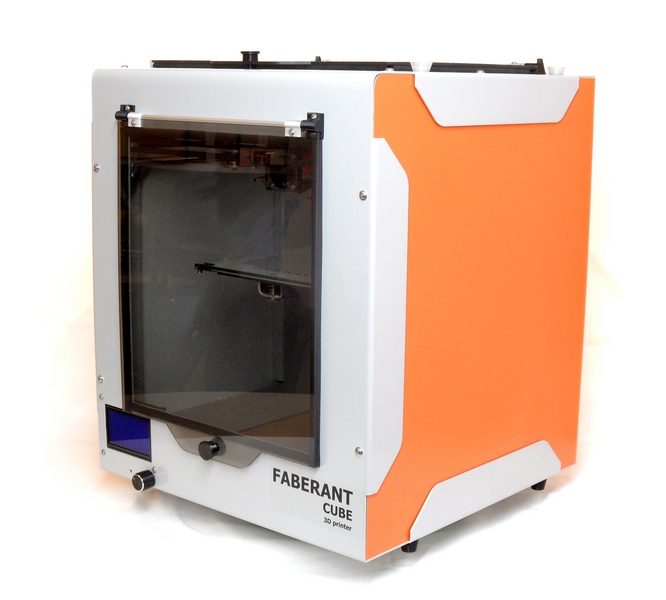

Корпус. Изначально задумал строить сам из фанеры/варить из алюминия/других подручных материалов. Взвесив все за и против (в основном отсутствие «геморроя»), решил остановиться на фанерном корпусе, вырезанным лазерным станком ЧПУ, на заказ. Был правда еще вариант собрать каркас из алюминиевых профилей, но а) во первых мне нужен был закрытый корпус , б) мое мнение что профиль должен быть очень «крепкий», иначе конструкция будет гулять при высоких скоростях, в) стоимость «крепкого» профиля и крепеж выше, чем фанерного. И тут первая загвоздка – корпус Sprinter’а, по образу которого я и строил, в чертежах недоступен, авторская собственность. Зато есть чертежи корпуса Ultimaker, и в частности его разновидность ULTi. Меня не смутило, что ULTi изначально спроектирован под круглые направляющие, а не под рельсы. Я подредактировал чертежи в программе Компас 3D, так как мне было нужно. Нарезали мне фанеру толщиной 6мм в местной фирме по производству рекламы, «за сок», вообще цена нарезки с их материалом в районе 2т.р., сюда же входит и финишная шлифовка. И вот, корпус ждет своей очереди.

Комплектующие. Список комплектующих был взят аналогичный списку для постройки SPrinter’а, но с небольшими исключениями (что-то бралось из списка комплектующих к принтеру Ulti). Многое заказывалось с Алиэкспресса. Посылок было несколько, и приходили они с разной скоростью, что несколько задержало постройку.

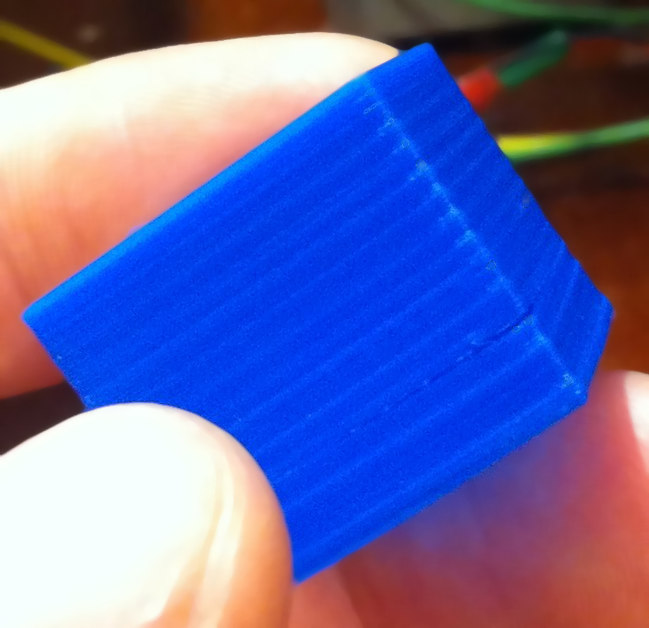

- рельсы MGN9: китай 3шт. по 250мм с каретками MGN9H. Могут прийти разные – с люфтом/тугим ходом. Мне повезло, две были нормальные, один чуть туговат, но в пределах допустимого. Если ход тугой – в теме SPrinter’а есть рецепт притирки/приработки. Я бы рекомендовал промыть каретки в бензине и перед запуском смазать литолом/молибденовой смазкой/маслом.

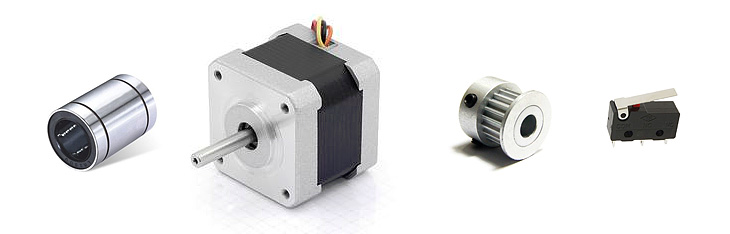

- шаговые двигатели стандартные Nema17 17HS4401 4шт. Курьер принес домой, к ним нареканий нет.

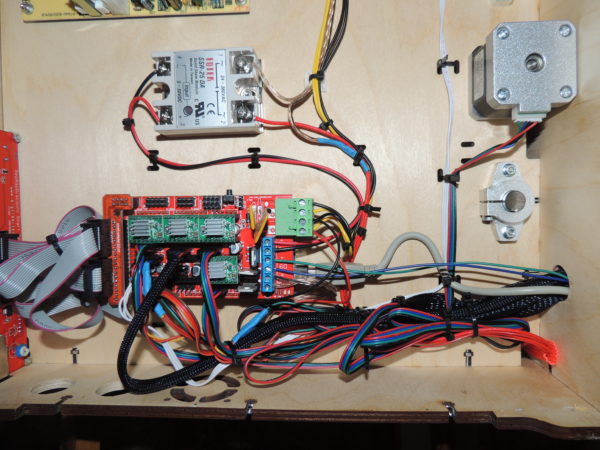

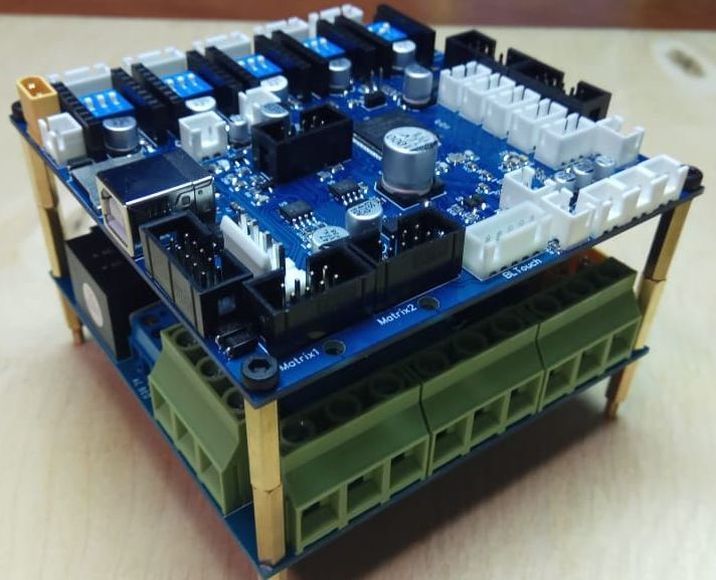

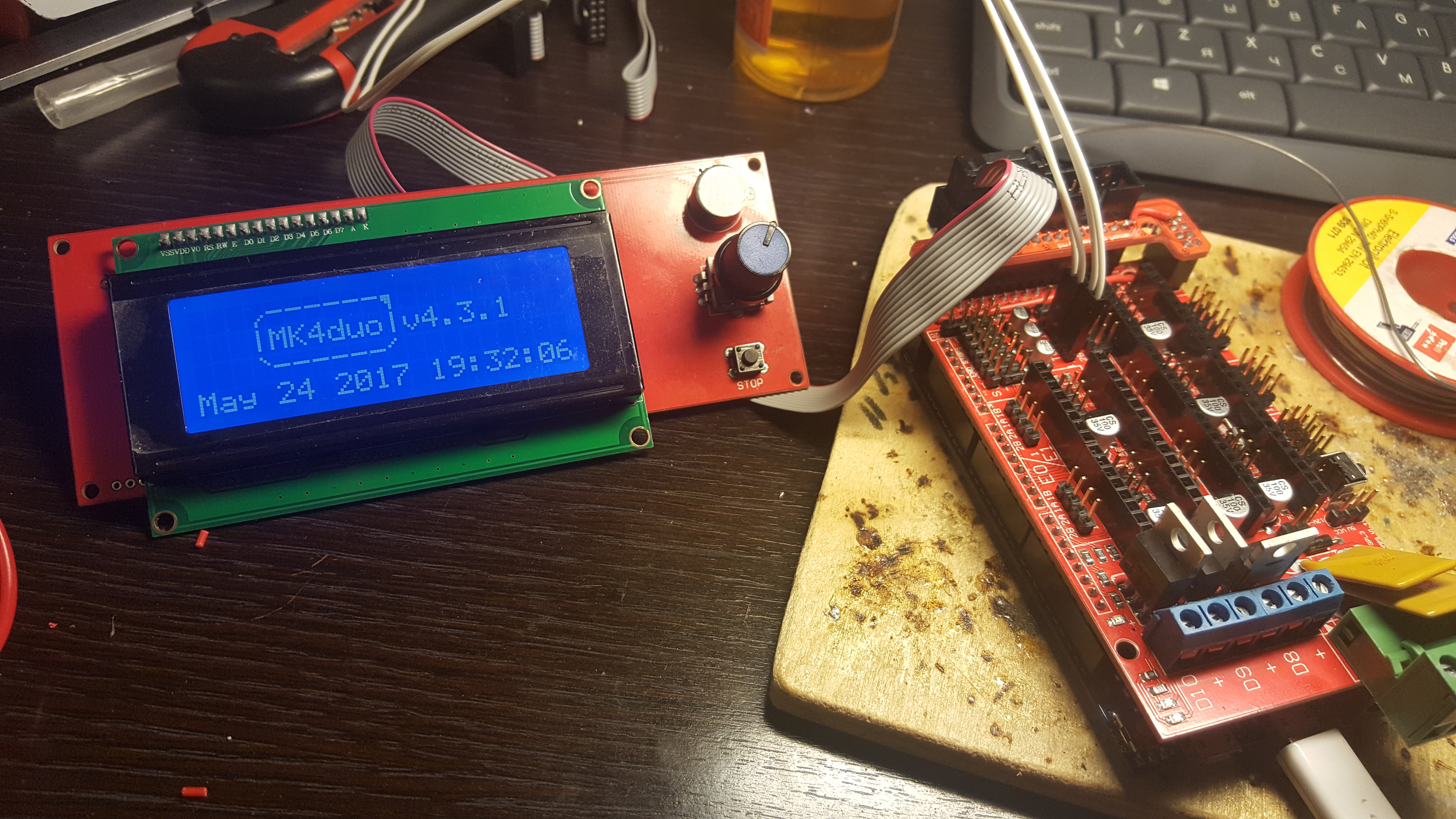

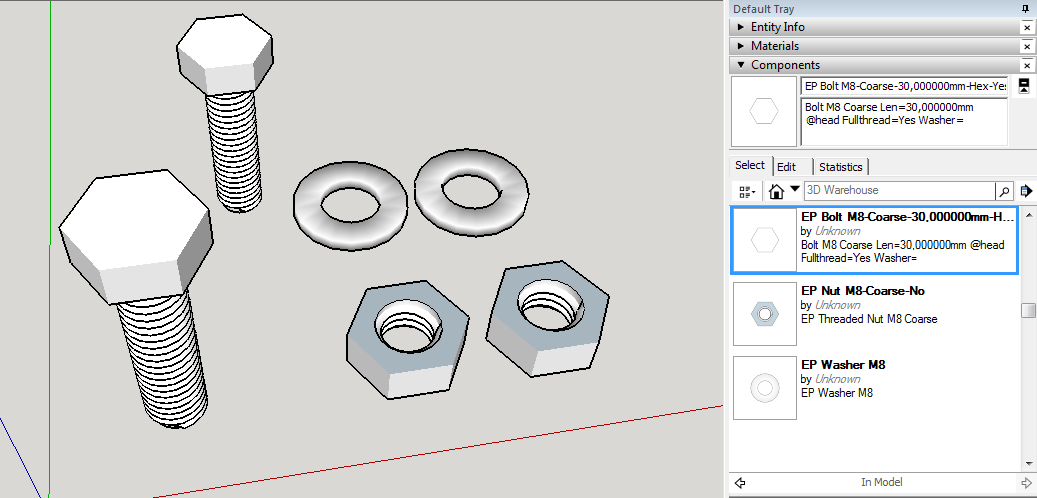

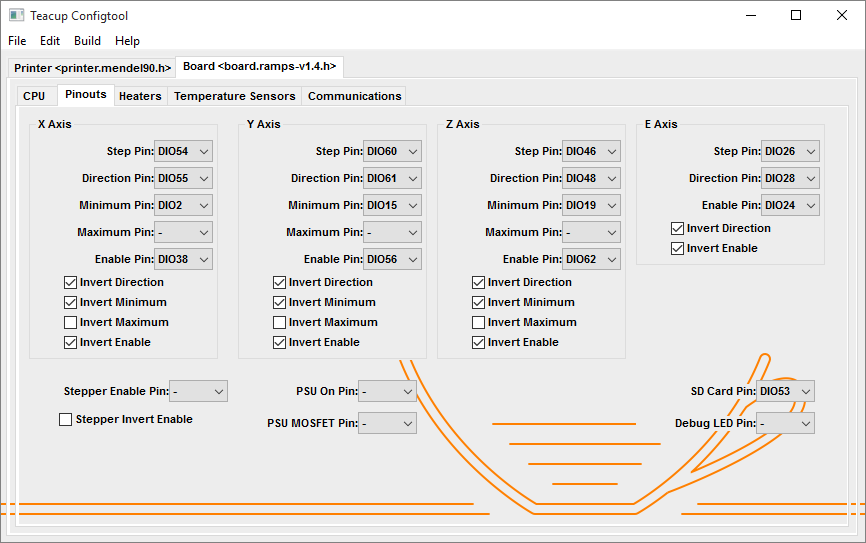

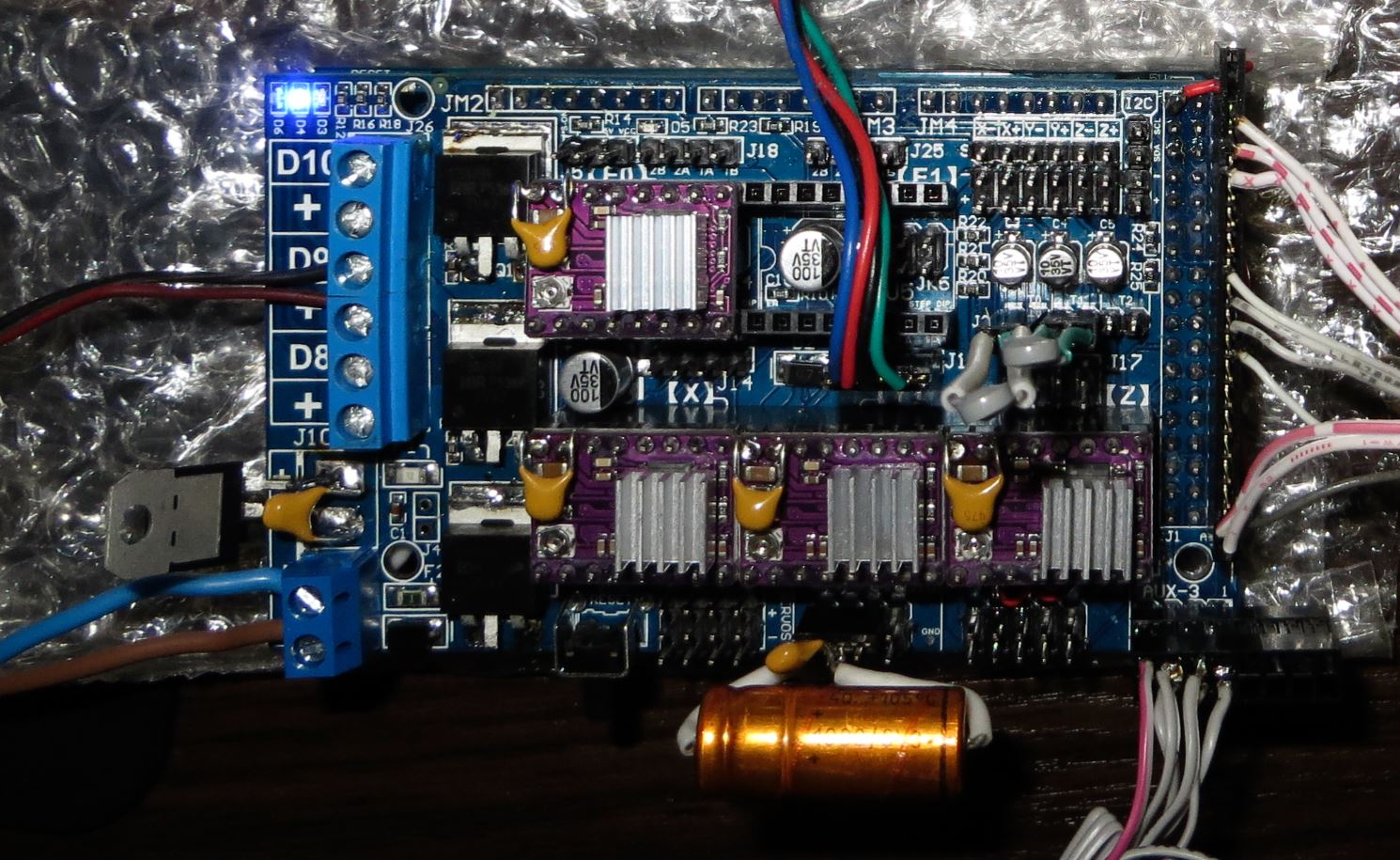

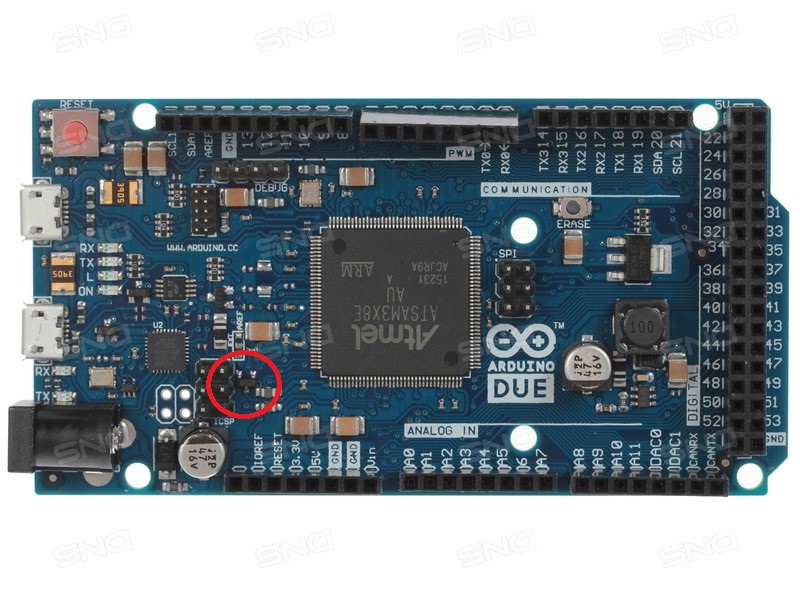

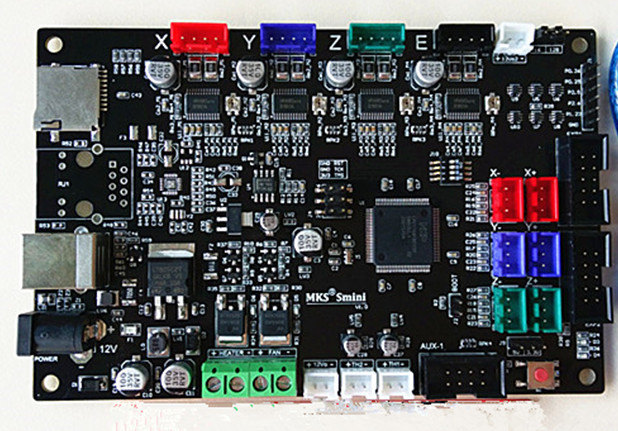

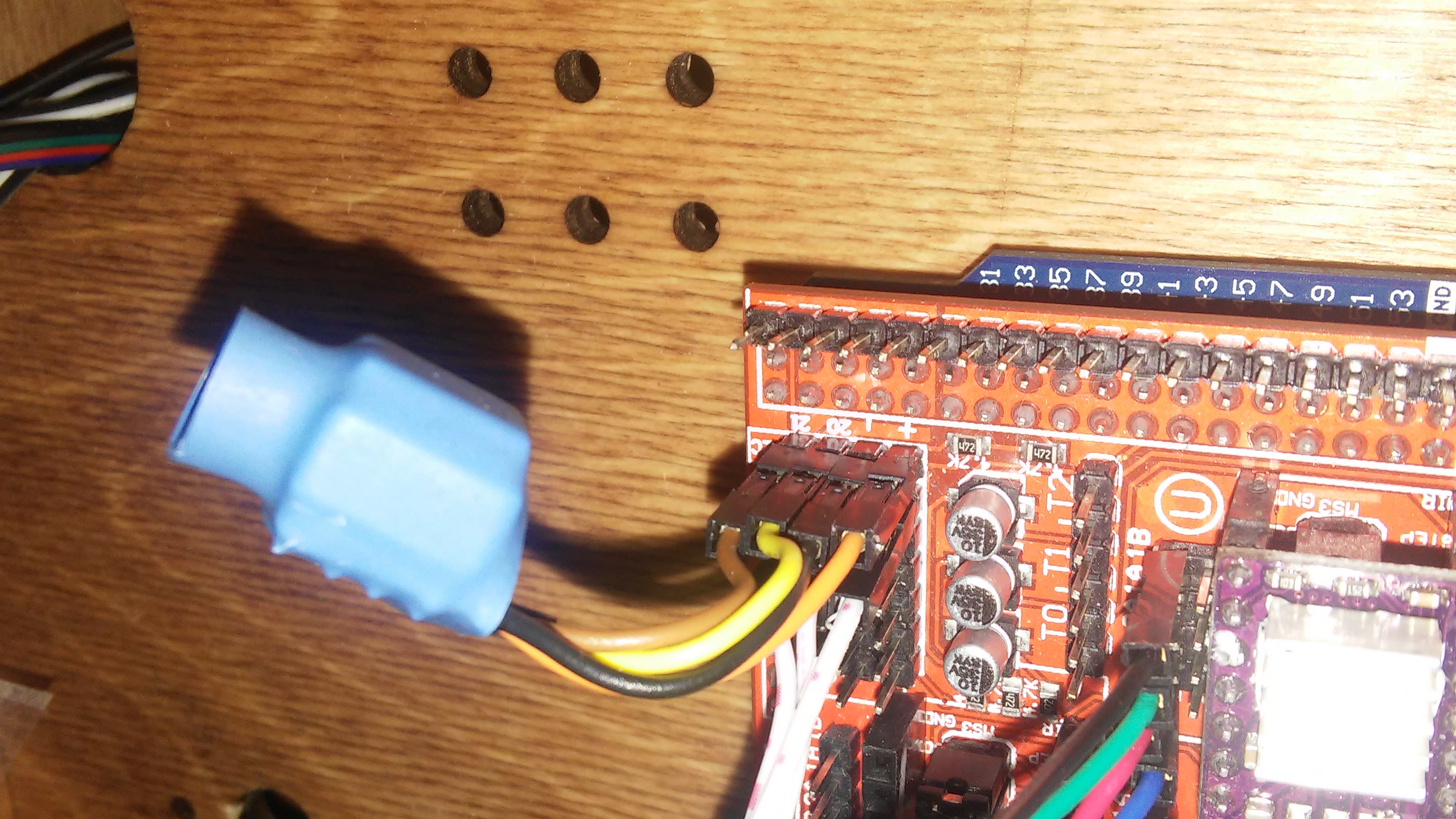

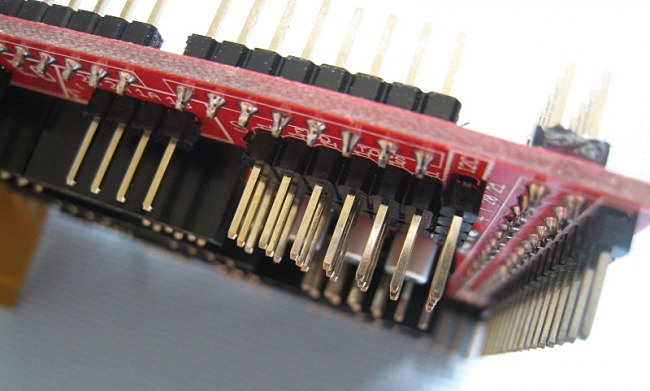

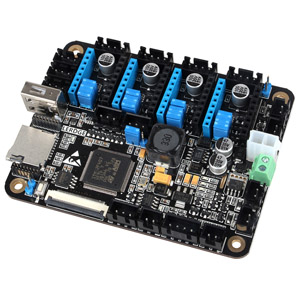

- управляющая электроника была куплена комплектом: микроконтроллер MEGA 2560, плата RAMPS1.4, дисплей 2004LCD и 5 штук драйверов двигателей A4988.

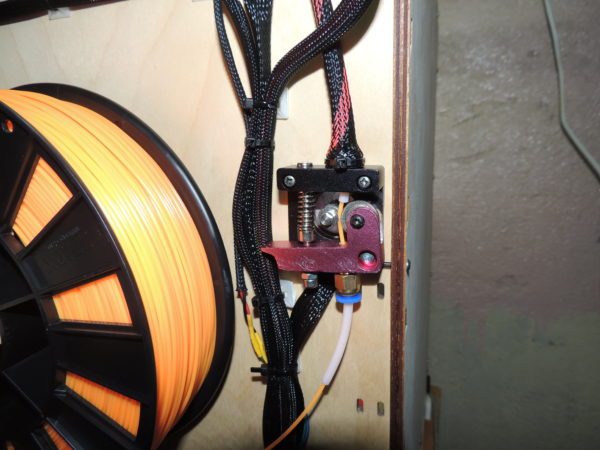

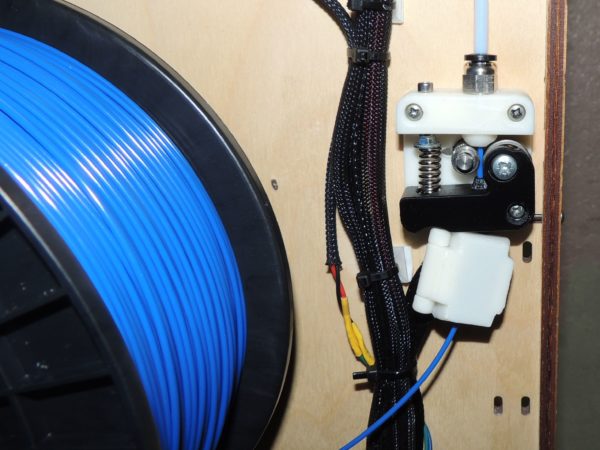

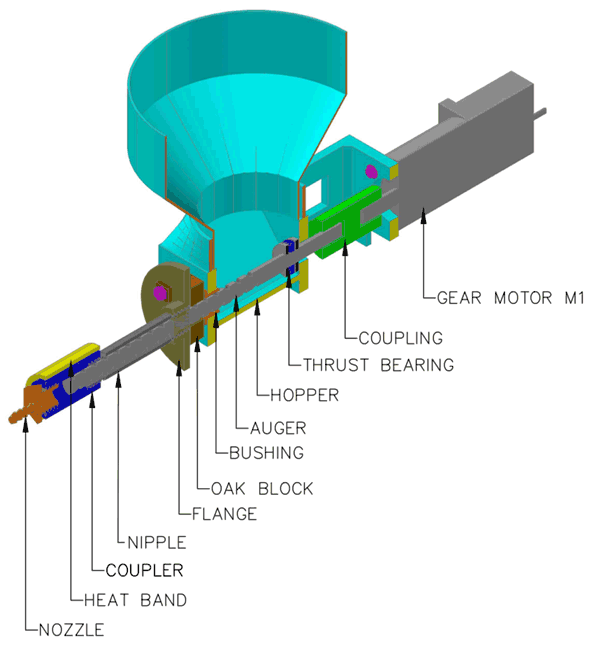

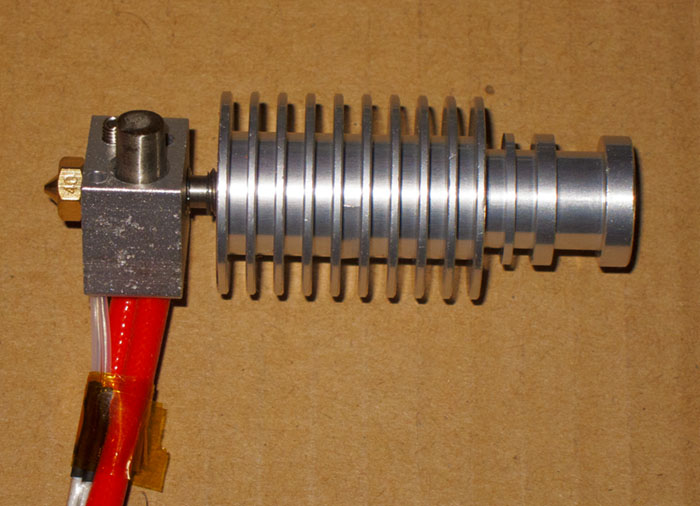

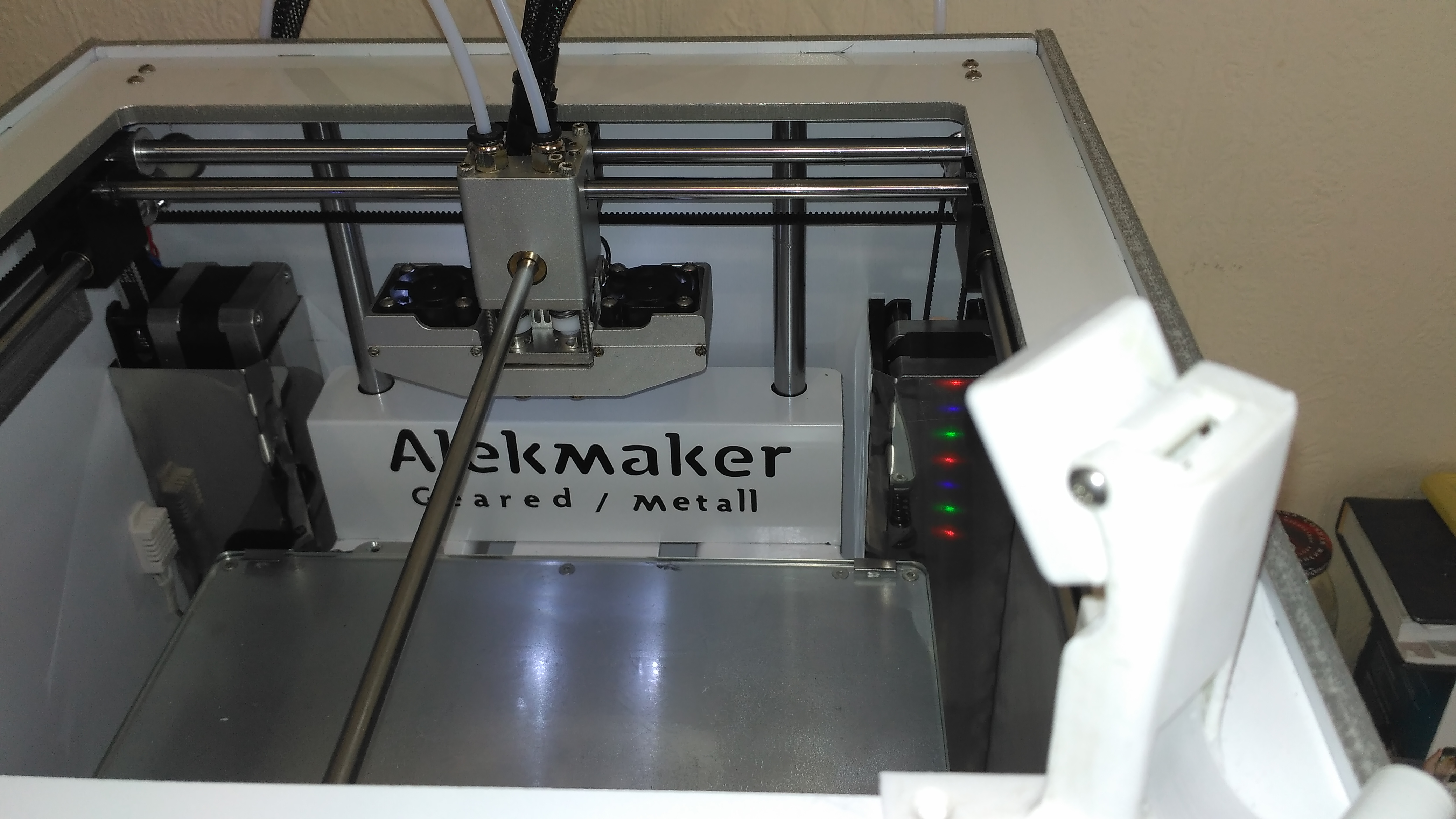

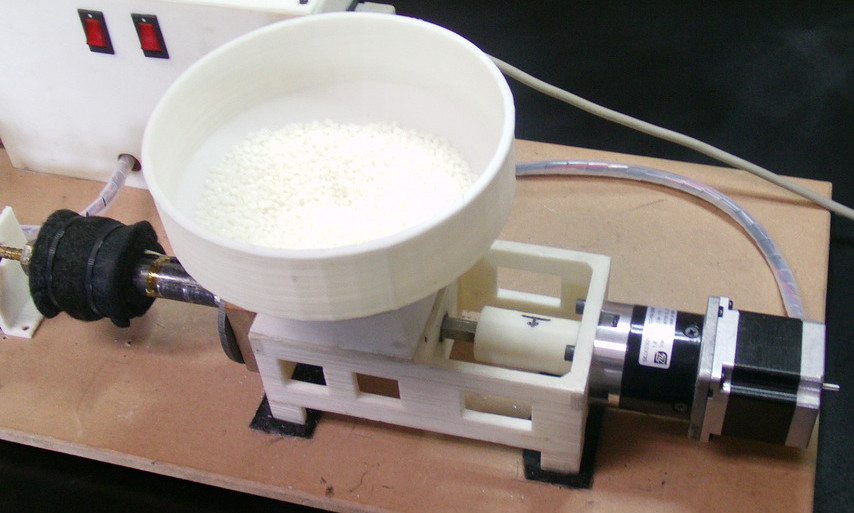

- экструдер – механизм подачи прутка в печатающую головку.

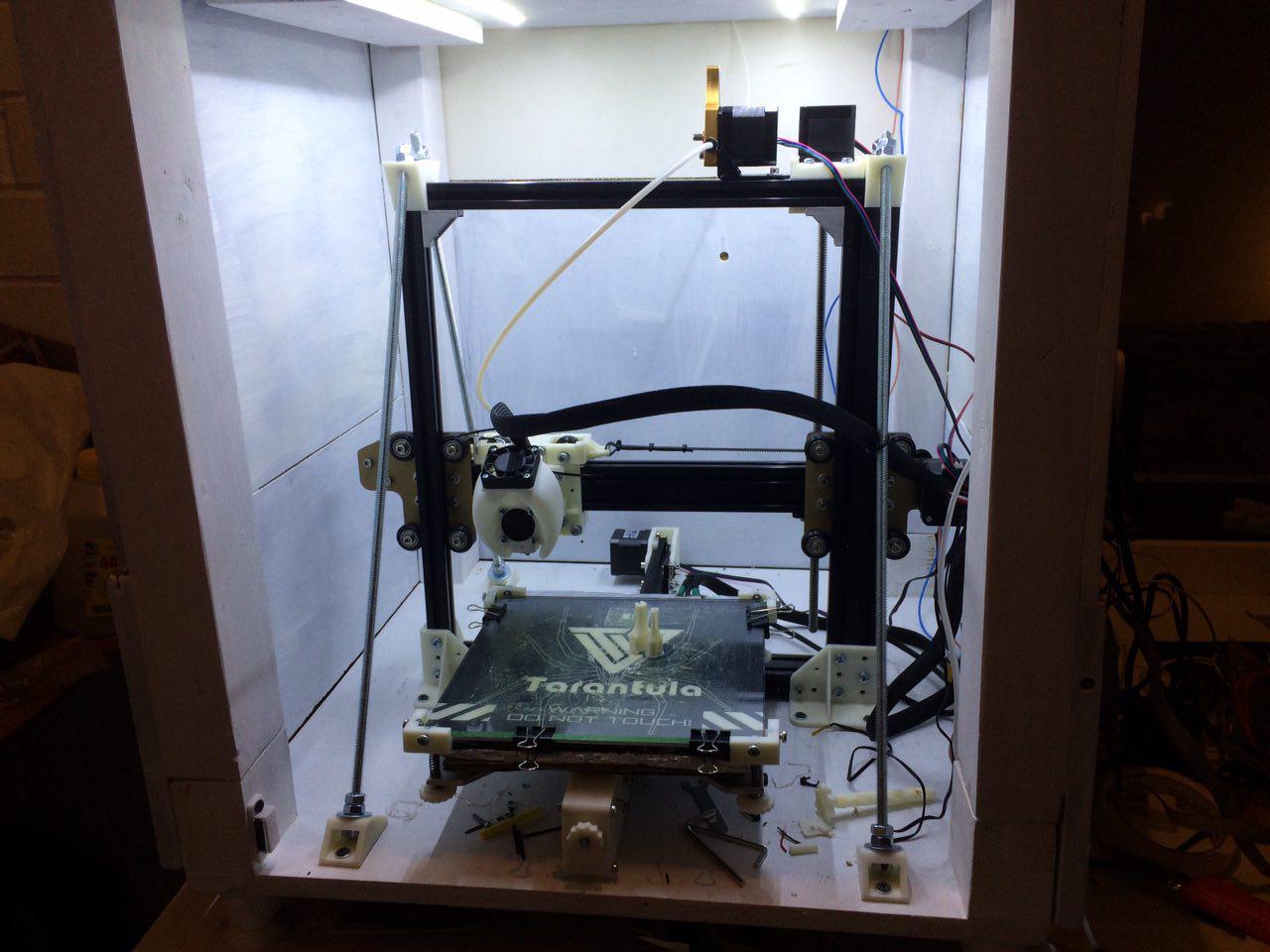

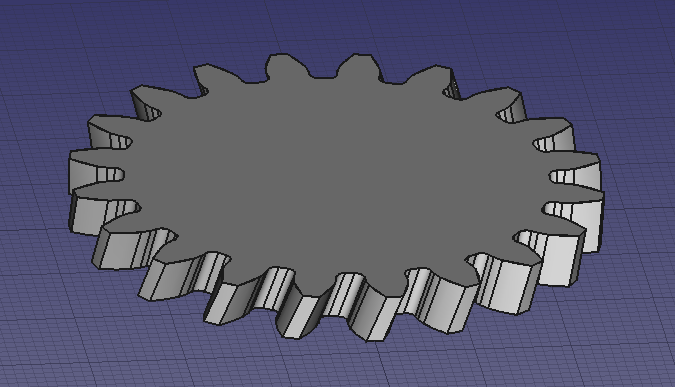

На фото видно какой у меня был. К покупке настоятельно не рекомендую. Подающая шестерня у него буксует при подаче пластика, что очень сильно сказывается на качестве печати, я не смог нормально печатать пока не заменил шестреню на MK8, но и в этом случае пришлось серьезно переделывать весь механизм + пруток сильно изгибается. Я бы рекомендовал самодельный напечатанный экструдер, на который сам сейчас и перешел. Скачать модель можно отсюда.

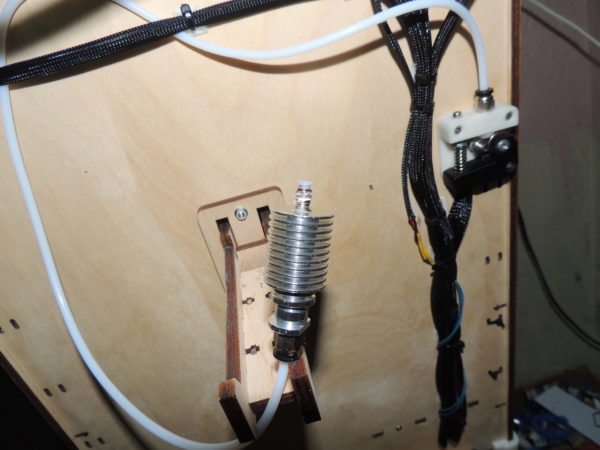

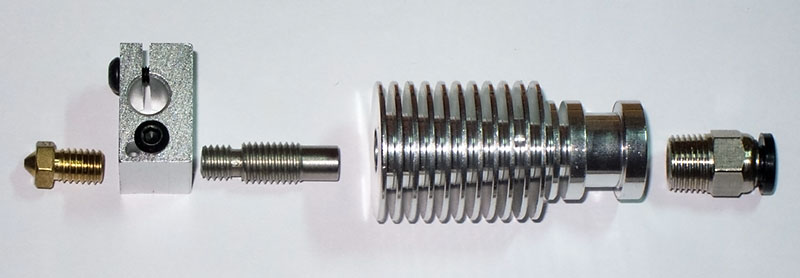

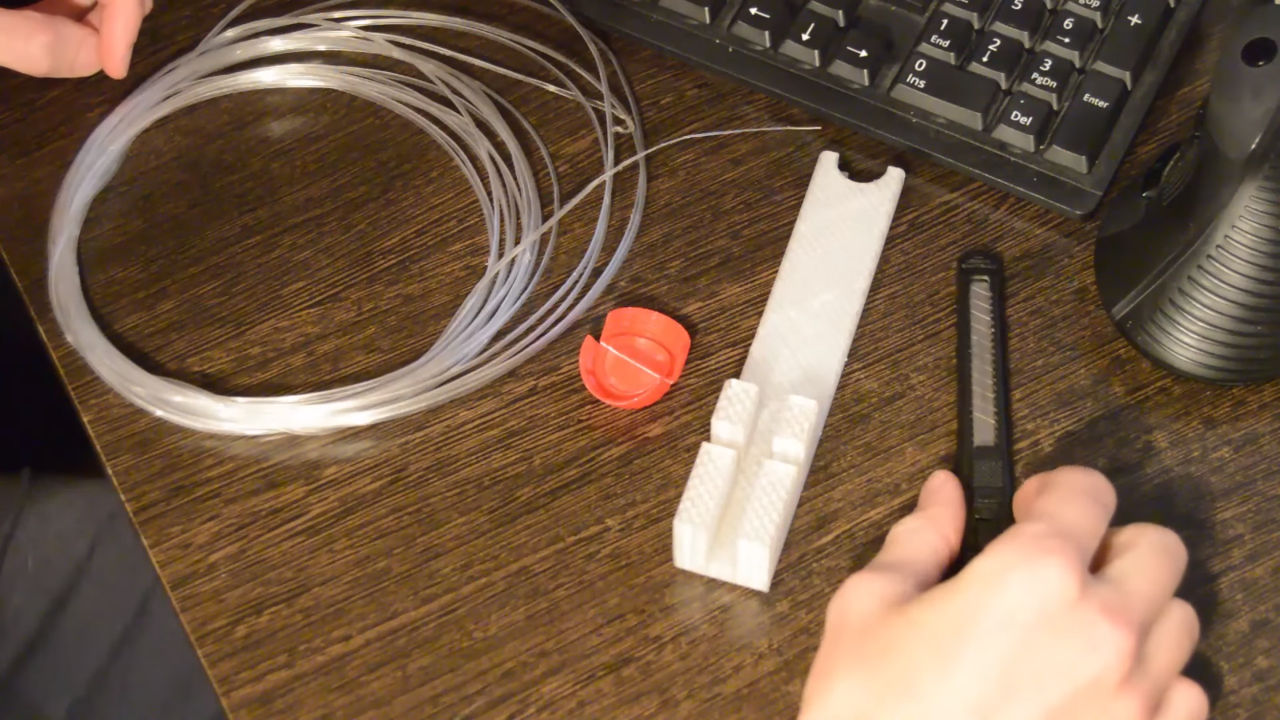

- печатающая головка с направляющей тефлоновой трубкой или Hotend и Bowden. Тут все стандартно, по своему опыту, рекомендовал бы сразу взять мелочевки про запас: сама трубка, фитинги, сменные сопла (в основном 0,3 0,4 0,5), комплект игл для чистки сопел, ну и конечно про запас термисторов – для измерения температуры стола/печатающей головы, и нагревательный элемент для самой головки. П.С. лучше сразу брать комплект со сквозным термобарьером, чтобы трубка доходила до самого сопла, подробней тут, и мой допил – конец трубки нужно развальцевать, таким образом получится тефлоновая “прокладка” между соплом и термобарьером. К слову, у меня ни разу не было пробок – забивания трубки пластиком из за перегрева термобарьера, хотя я ооочень часто меняю катушки. Ну и не забыть на резьбу намотать тефлоновую ленту – дополнительный теплоизолятор.

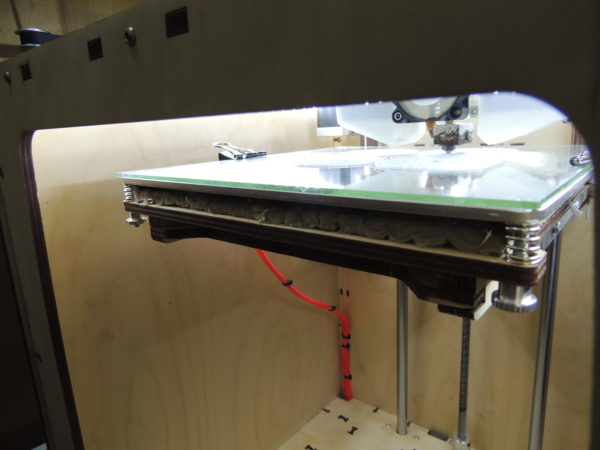

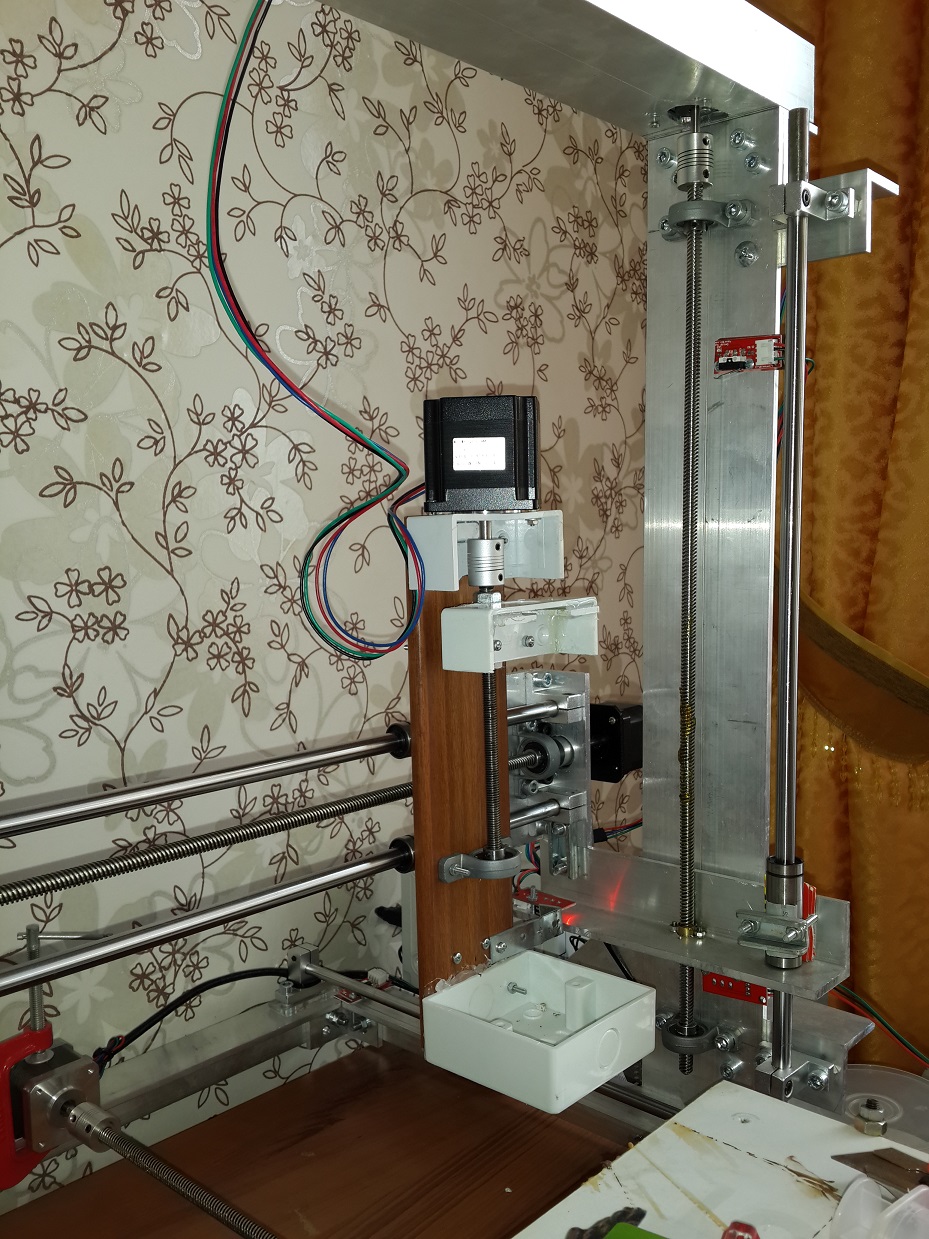

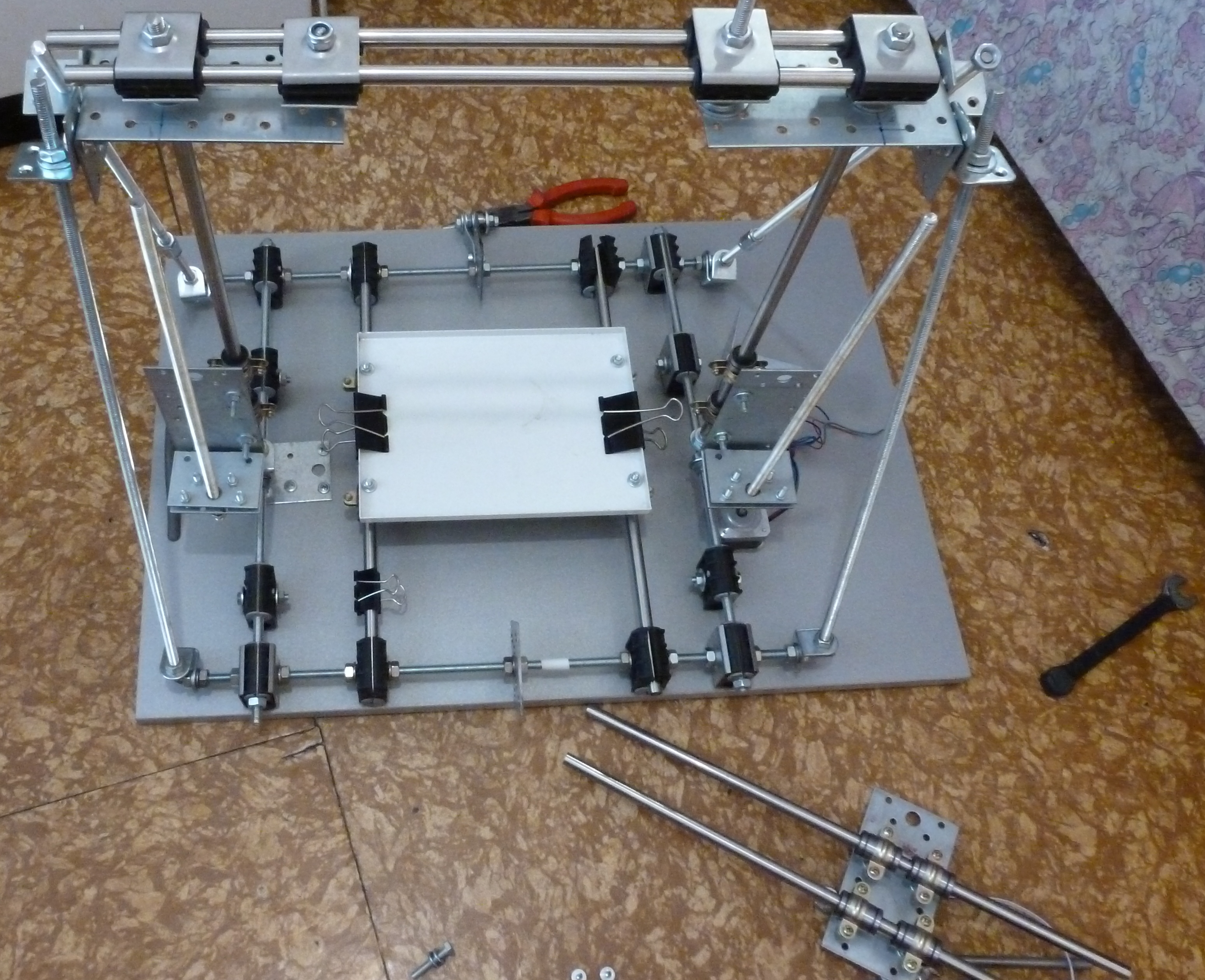

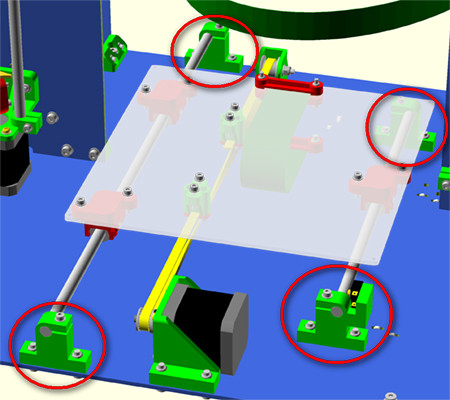

- оснастка стола, а именно подшипники, направляющие и винт перемещения. Вместо подшипников я изначально поставил втулки (под круглые направляющие 12мм отлично подошли бронзовые втулки от стартера ВАЗ классика, но для них пришлось вытачивать крепление), все было отлично, но втулку вдруг стали подклинивать, виною тому думаю немного неточная нарезка лазером фанерного стола, посему втулки пришлось заменить на линейные подшипники, что ставятся на ULTi. Сейчас полет нормальный. Упор для винта я также вытачивал сам, но можно купить и готовый. С направляющими 12мм я немного накололся, заказывал в российском интернет магазине, доставка Деловыми Линиями, сами направляющие без нареканий (разброс диаметра в пределах 0,01, жесткие), а вот доставка вышла по цене почти как направляющие. Позже выяснил что мог купить дешевле у себя в городе и не ждать. Крепление направляющих тоже можно было не покупать – в комплекте чертежей ULTi есть крепежные заглушки/упоры из фанеры.

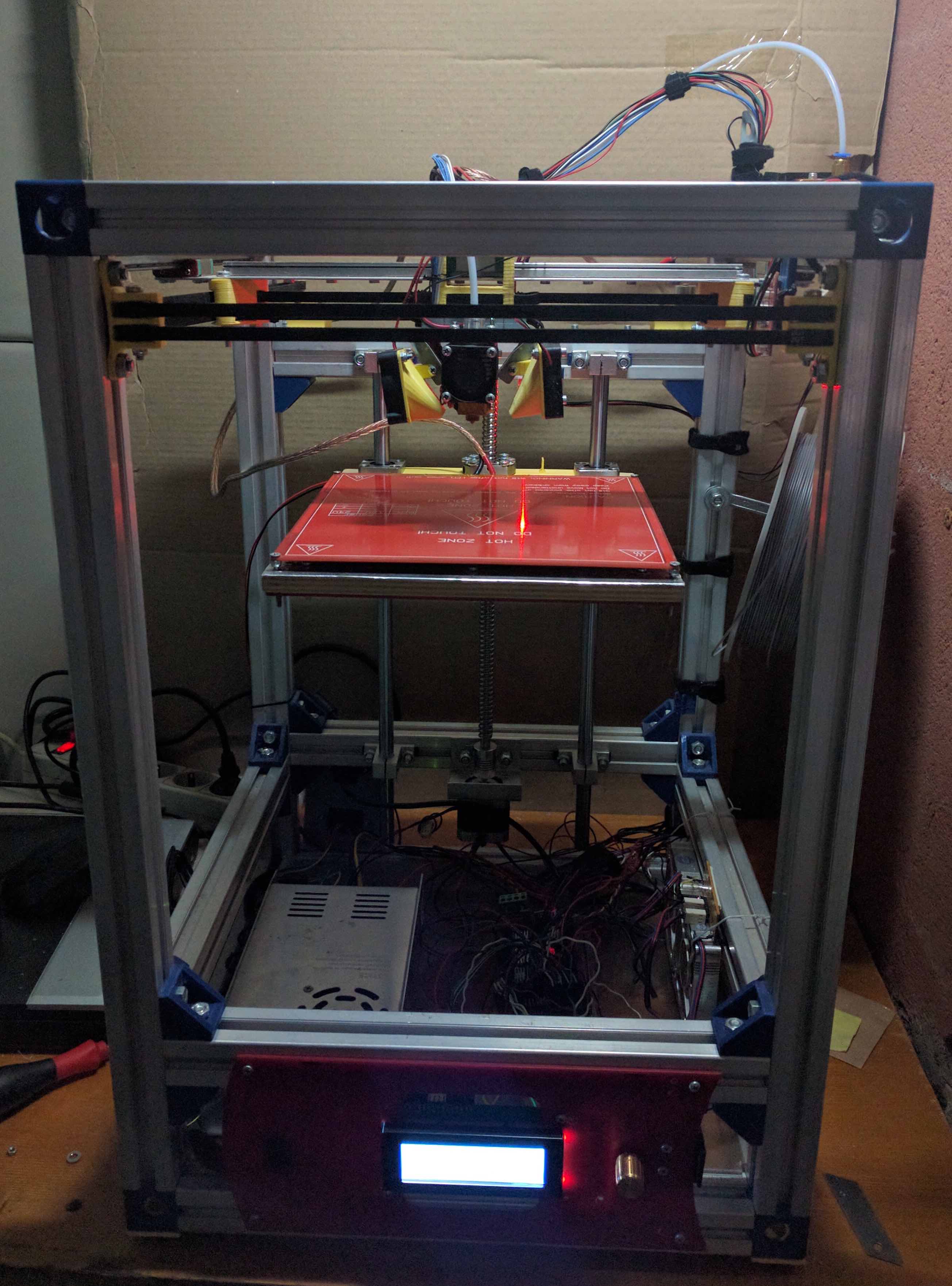

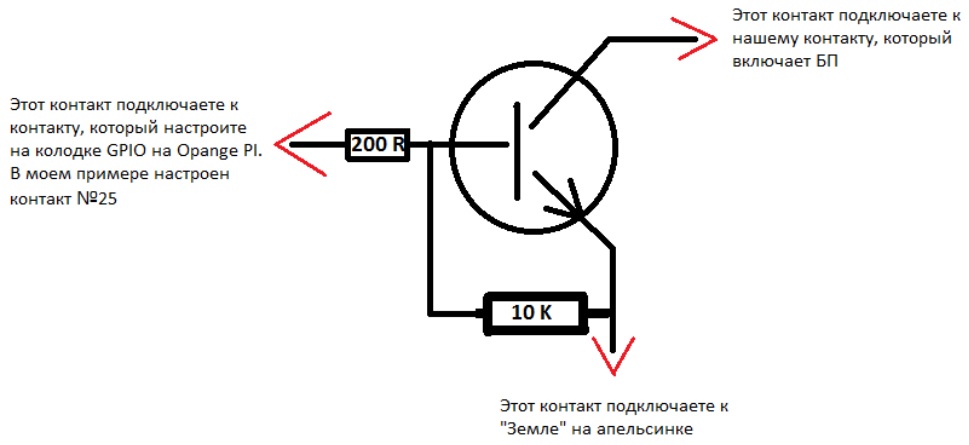

- нагрев стола. Был выбор между текстолитовым 12В (питается от блока питания принтера как у Sprinter’a), или силиконовый с питанием от 220В напрямую от сети через реле. Выбрал силиконовый на 220В. Почему – во первых не нагружаем блок питания/можем поставить послабее/подешевле, с точки зрения токов и нагрева проводов/электроники для получения ~200Вт мощности лучше подводить 1А при 220В чем 18А при 12В. К тому же начитался о долгом времени нагрева текстолитовых столов/невозможности нормально нагреть до 110-120 градусов. В общем сделал для себя вывод что текстолит на 12В морально устарел. Чтобы стол быстрее нагревался/медленнее его утеплил базальтовой подложкой – можно найти в магазинах “печи/камины”.

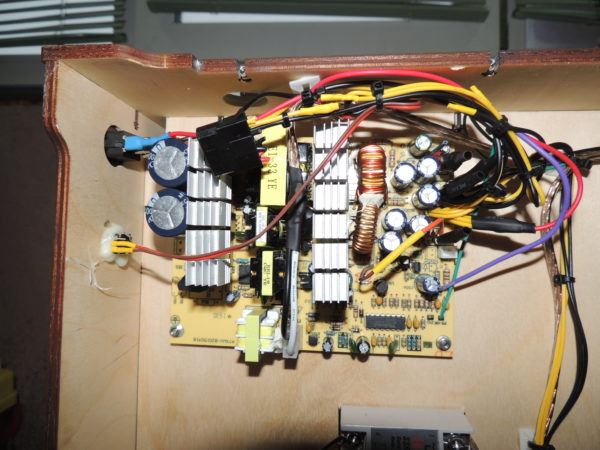

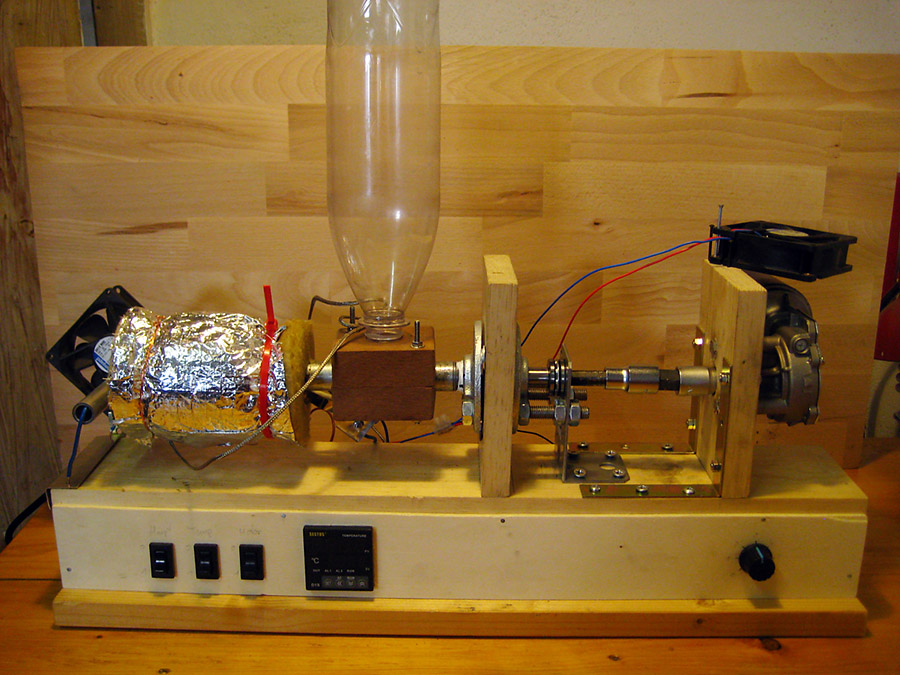

- блок питания. Выбирал между готовым от светодиодного освещения или переделку компьютерного АТХ блока питания. У готового лишь один плюс нашел – не надо ничего переделывать, а вот у АТХ их несколько – он почти в 2 раза дешевле, мне кажется он надежнее, т.к. их производят уже давным давно, он идет с вентилятором охлаждения, у него есть разделение питания на 5В (можно запитать принтсервер, саму MEGA 2560, сделать USB для зарядки телефона и пр.) и 12В (питание двигателей, вентиляторов и пр.). старых не нашел, купил новый на 400Вт за 750р. Переделку прочитал тут. Реле можно взять простое механическое автомобильное (шумное) или безшумное твердотельное, взял твердотельное SSR – 25DA.

- крепеж. Основной крепеж у меня был винт М3*16 под шестигранную отвертку, гайки обычные, хотя можно заказать специальные четырехгранные. И то и то заказал на Али, нержавейка, но можно купить оцинкованный в магазинах типа Оби/Мерлен. Также использовал крепеж М3 подлиннее, чтобы не покупать все размеры – купил длинные (30мм) и отрезал болгаркой нужной длины.

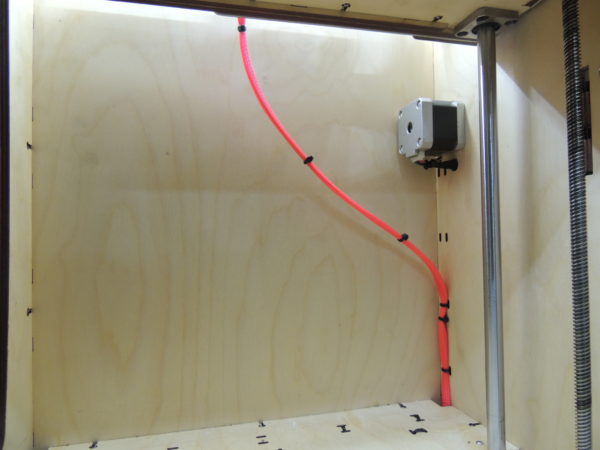

- энное количество проводов для подключения всех элементов вместе. Купил универсальные 700мм на Али (на печатающую головку провода пришлось наращивать) 4 жильные, остальные в местном магазине. Там же куплена гибкая оплетка, термоусадка, хомуты и площадки для них, и пр.

- метр светодиодной ленты на 12В. Я купил мощностью 14Вт. Сейчас я бы купил или чуть послабее, или чтоб лента была с рассеивателем, т.к. моя немного слепит.

- стекло для стола я заказывал в местной стекольной мастерской. Размером 220*220мм. Толщиной 4 и 2мм. Сейчас использую только 2мм, к нему почему то лучше прилипает.

- все остальное стандартно.

Практика

Сборка и пуск.

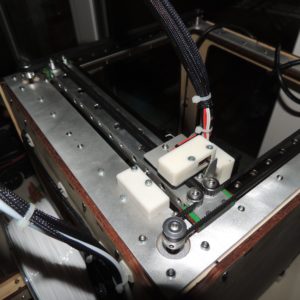

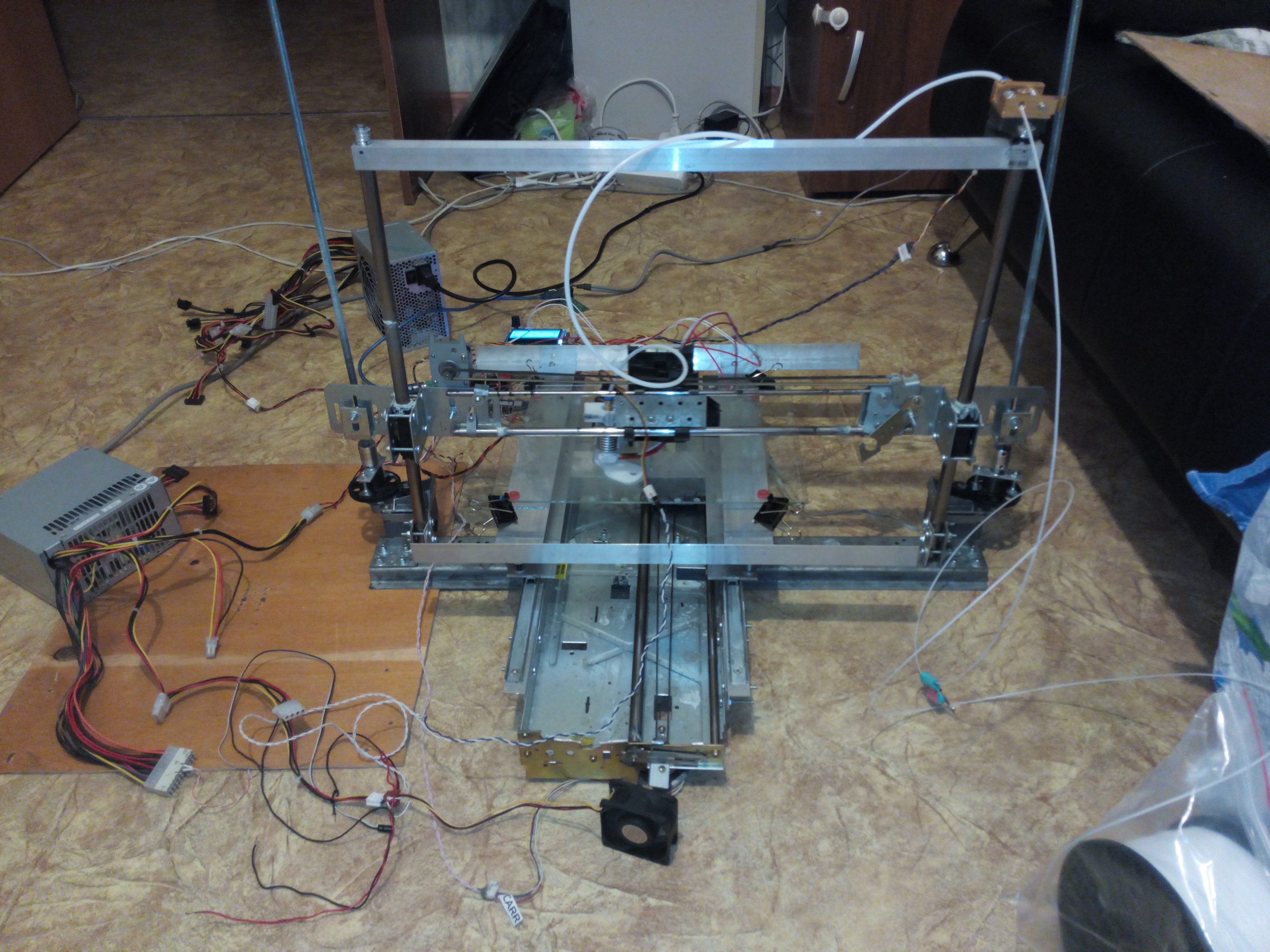

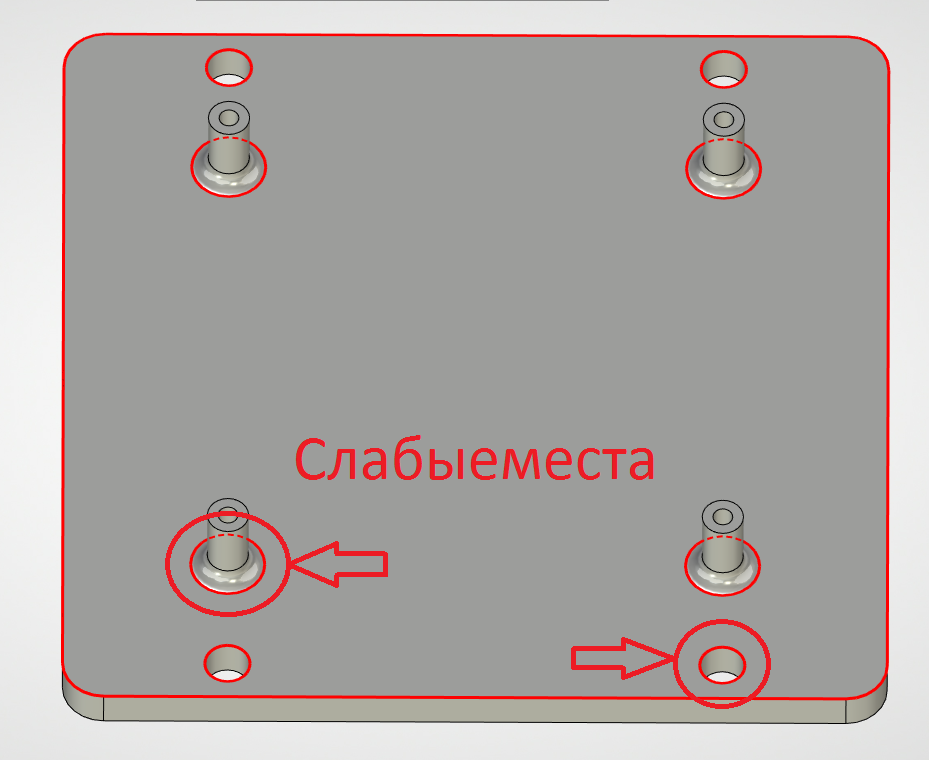

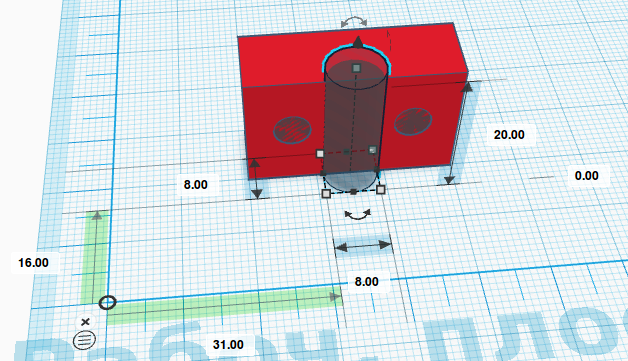

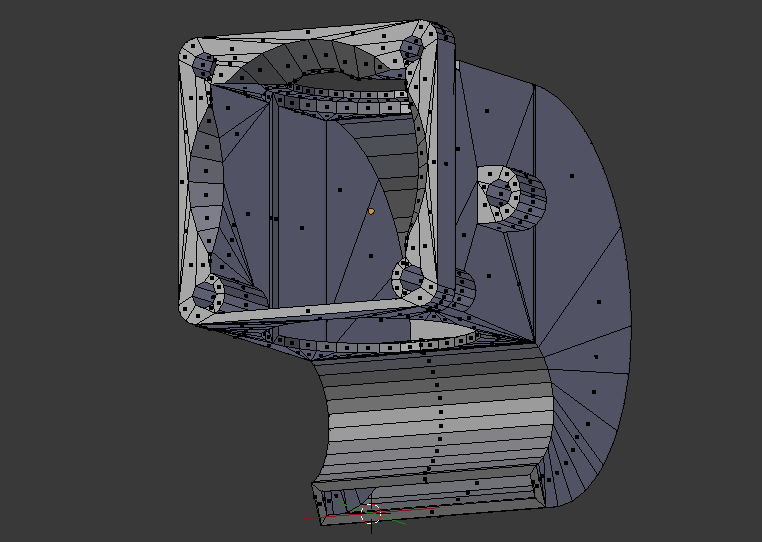

Т.к. корпус изначально рассчитан на установку круглых направляющих, а не рельс, как у меня, мне пришлось делать дополнительную площадку для их установки. Выбор пал на алюминиевую пластину толщиной 4мм, из которой я с помощью болгарки и корончатых сверел по металлу и вырезал площадку, а вырезанной центральной части хватило на алюминиевую подложку стола. Сейчас думаю что имело смысл не заморачиваться с алюминием, а сделать площадку из той же фанеры. Почему? При круговом креплении пластины, у фанеры достаточно жесткости, а вот у алюминия при высокой скорости печати есть небольшой резонанс.

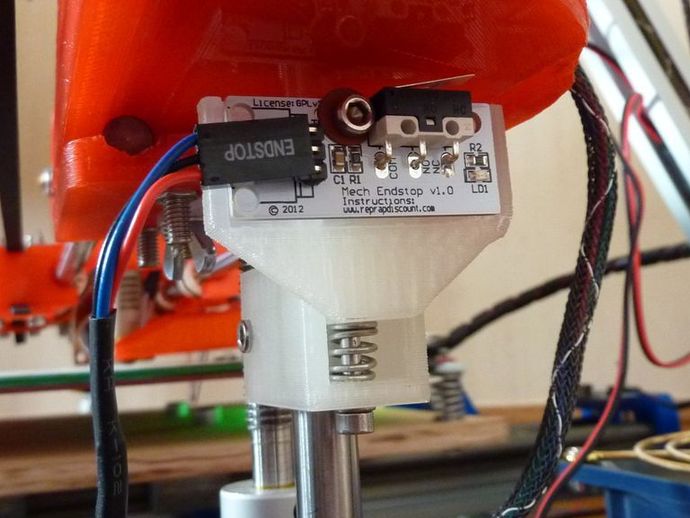

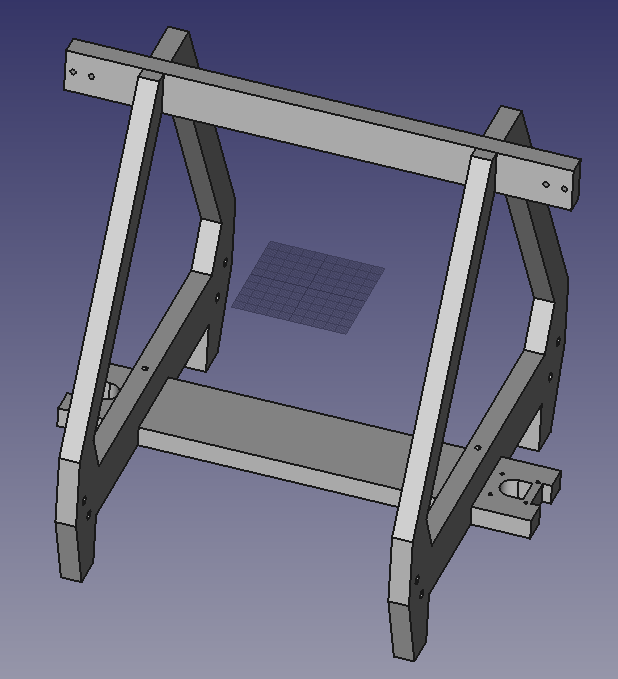

Уделил особое внимание установки рельс, чтобы все было строго параллельно и перпендикулярно – качественная линейка и угольник в помощь. Все ролики покупные, а вот проставки чтобы передние ролики были на общем уровне я вытачивал. Портал – не уголок как в Спринтере, а прямоугольный профиль, который я постарался облегчить обсверлив со всех сторон. Для концевиков смоделировал заглушки.

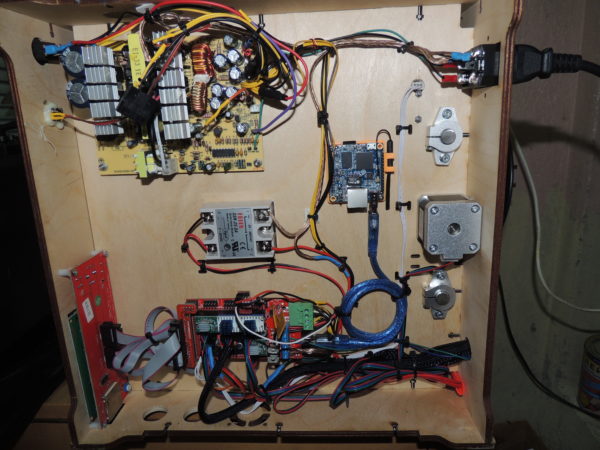

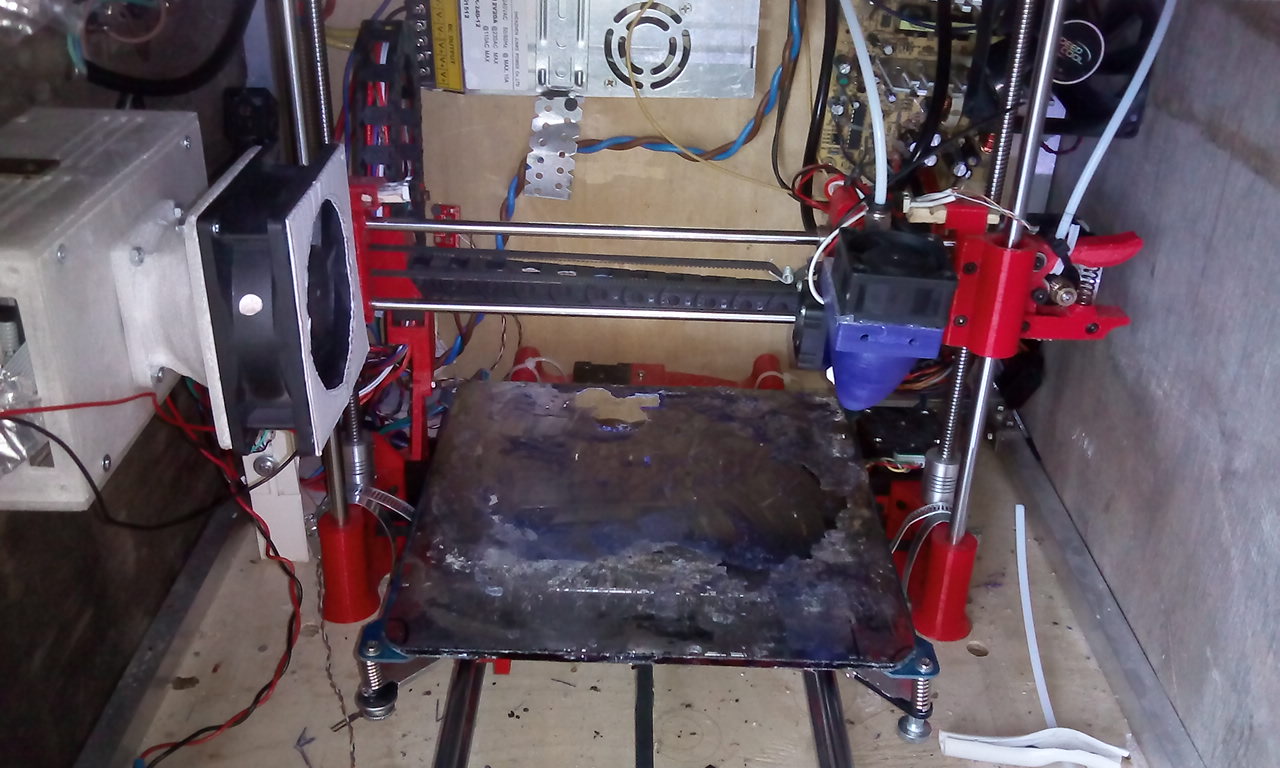

С электроникой тоже все стандартно, стоит уделить внимание аккуратной укладке всех проводов, скруток лучше избегать – я все соединения пропаивал. Внешние жгуты проводов лучше уложить либо в гофры, либо в оплетки для эстетики. Исключение можно сделать лишь для проводов нагрева термоблока и термистора печатающей головки – в случае их замены не придется вскрывать весь жгут.

Обдув отсека с электроникой у меня немного не стандартный. Я поставил вентилятор не в боковую стенку снизу как у Спринтера, а в дно, использовав решетку от переделанного блока питания (вентилятор можно было бы взять от него же, но я купил новый с подсветкой).

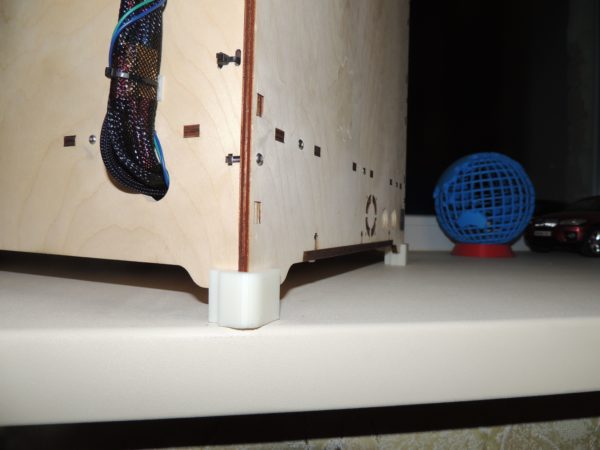

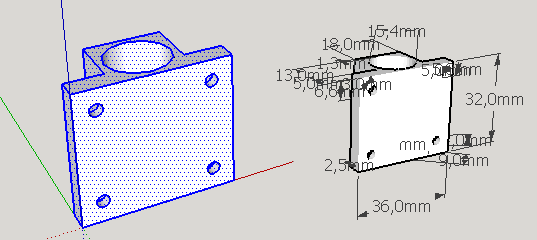

Тут только одно НО – нужны дополнительные ножки чтобы приподнять принтер и увеличить зазор между столом и вентилятором. Были быстро смоделированы в Компасе, модель тут.

При печати АБС пластиком (а печатаю я в основном им) нужно адгезионное покрытие для стекла, чтобы модель фиксировалась на стекле во время печати. Есть множество способов, наверное столько же, сколько рецептов маринада шашлыка, от намазывания пивом/сиропом до покрытия различными клеевыми составами либо специальными пленками. Вообще довольно больная тема. Я решил последовать рецепту спринтерводов и использовать лак для волос Syoss. Пока им вполне доволен. Но есть 100% проверенный способ – разведение небольшого количества АБС пластика в ацетоне и покрытие стекла этим раствором (при печати АБС пластиком). Также очень популярен рецепт покрытия стекла раствором БФ2 или гелеобразного клея Момент в ацетоне.

Покрытия лаком мне хватает на несколько печатей (около 10), потом как правило покрытие меняю. Каким образом? Старый лак смываю водой (подобные лаки растворяются обычной водой), предварительно замочив на ночь, не везде лак сходит легко, в помощь беру жесткую губку. Но если надо лак поменять быстро – лезвие в руки и скребсти. А недавно нашел еще способ. Водка (ну или водный раствор этилового спирта), очень хорошо снимает лак, тут главное использовать ее по назначению, а то процесс мойки может растянуться или даже отложиться на следующий день.

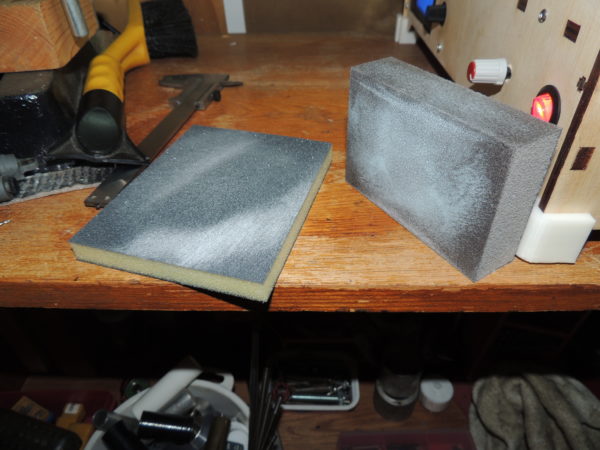

Полезно иметь под рукой пинцет, губку для чистки жала паяльника и ведро. Иногда при печати небольшие нависающие части могут отвалиться, тут либо останавливать печать либо продолжать, но убрав из поля печати эти «артефакты», тут пригодится пинцет,а вот губка будет полезна при удалении «соплей» пластика с сопла, т.к. например АБС у меня немного течет в промежутке между нагревом сопла и стартом печати (промежуток секунд 20, но пластика успевает «утечь» милиметров 10-20) и он, загибаясь, оседает на сопле где потом медленно прогорает. А ведро то зачем? Я выбросил прилично напечатанных/недопечатанных моделей и всякого пластика типа подложек/каймы/нитей, прежде чем освоил процесс печати. А вот наждачная бумага поможет убрать некоторые огрехи печати – остатки каймы и послойную неровность. Пригодится как мягкая на губке, так и просто наклееная на твердый деревянный брусок.

Ввод в эксплуатацию

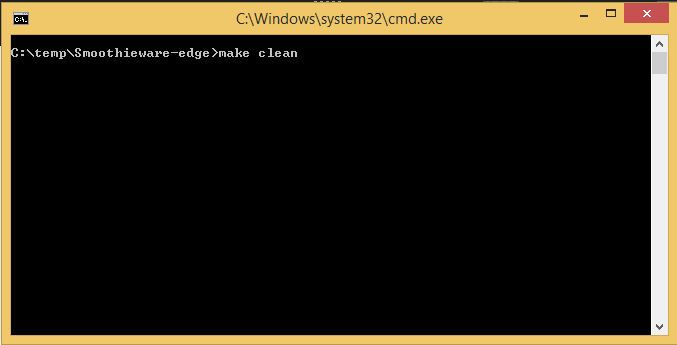

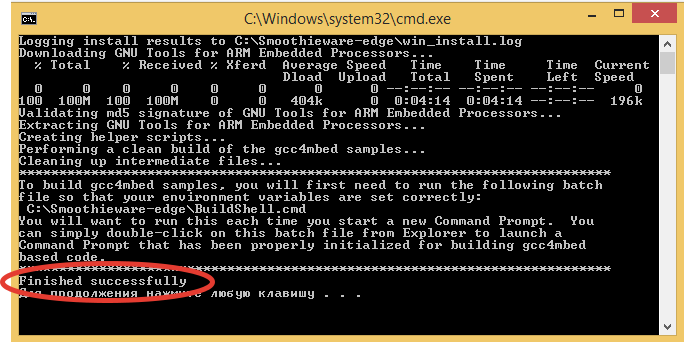

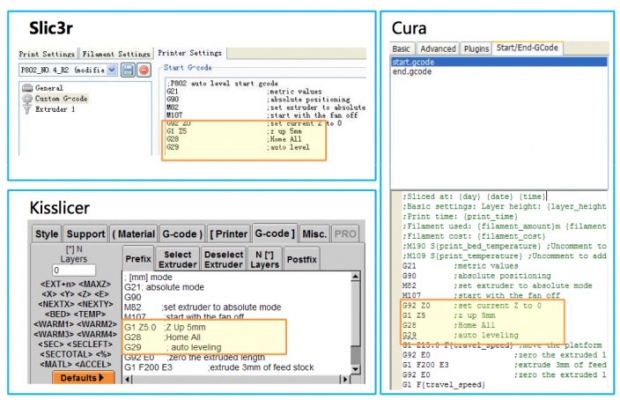

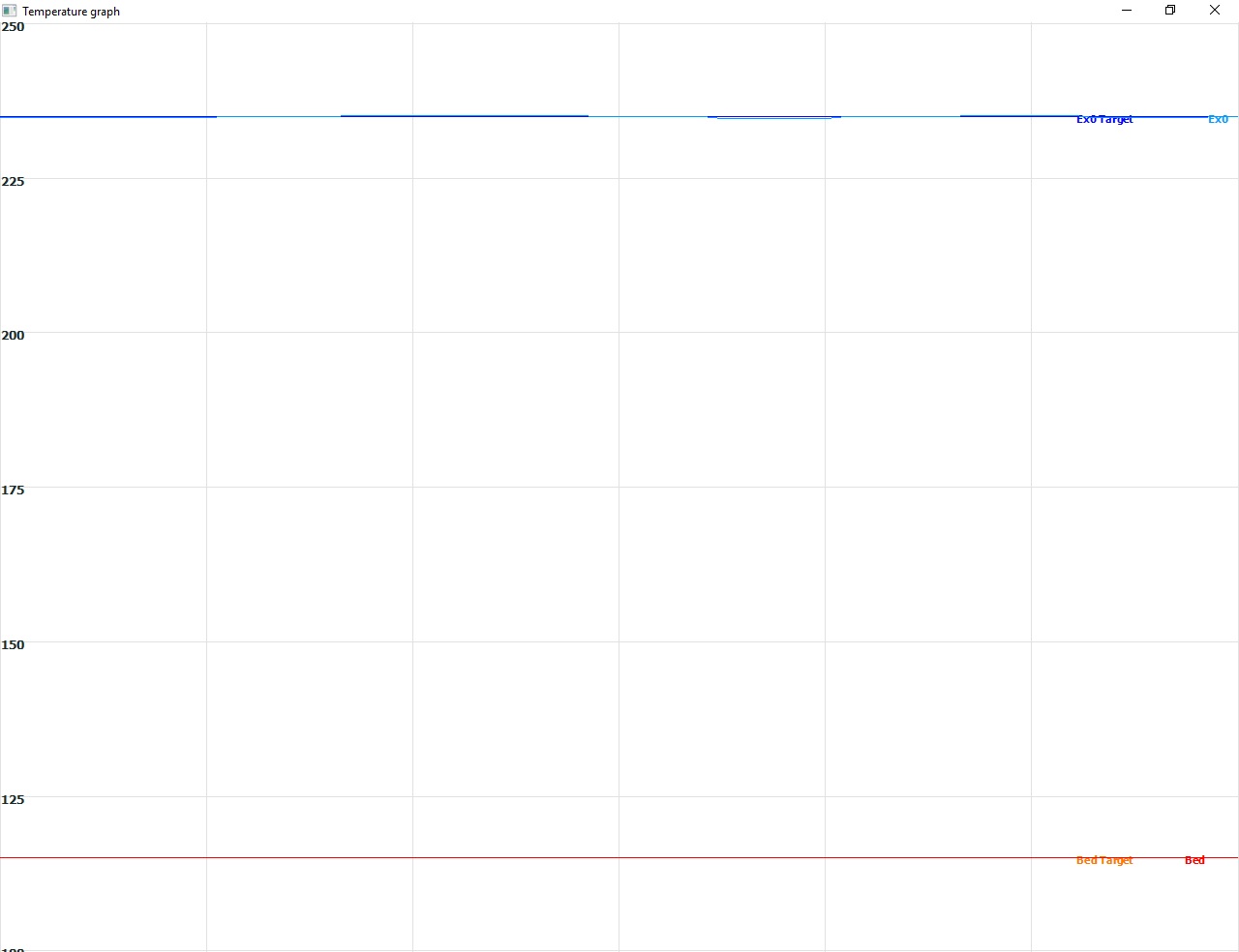

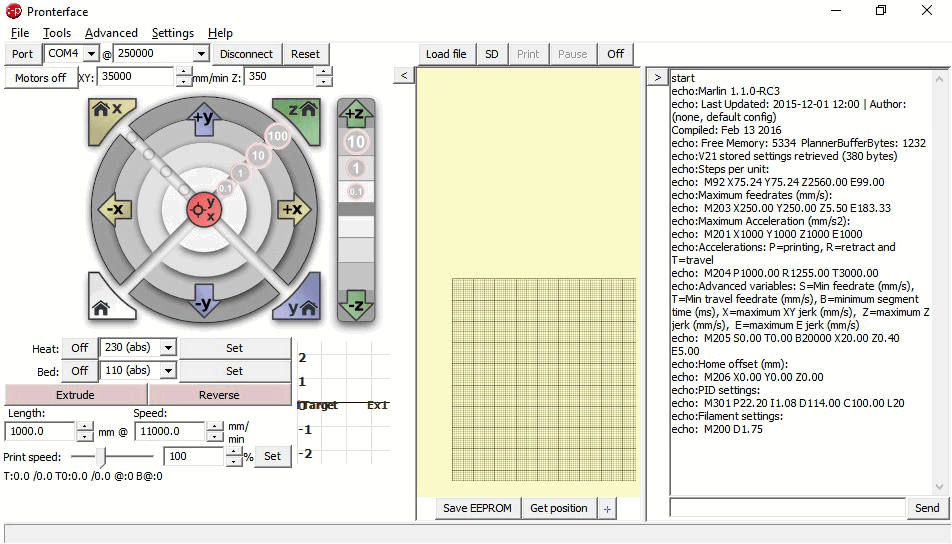

Принтер вроде бы собран и все самое трудное позади? Нет. Все самое трудное оно только начинается. Нужно залить в принтер прошивку, причем со “своими” параметрами и настройками. Тут конечно без помощи форума и статей от других пользователей Тридешника, и не только, не обойтись новичку вроде меня. Пришлось изрядно почитать, причем со всеми комментариями топики:

- Подключаем электронику RAMPS 1.4 к 3D принтеру (на примере Mendel90) – помогла подключить всю электронную/электрическую часть

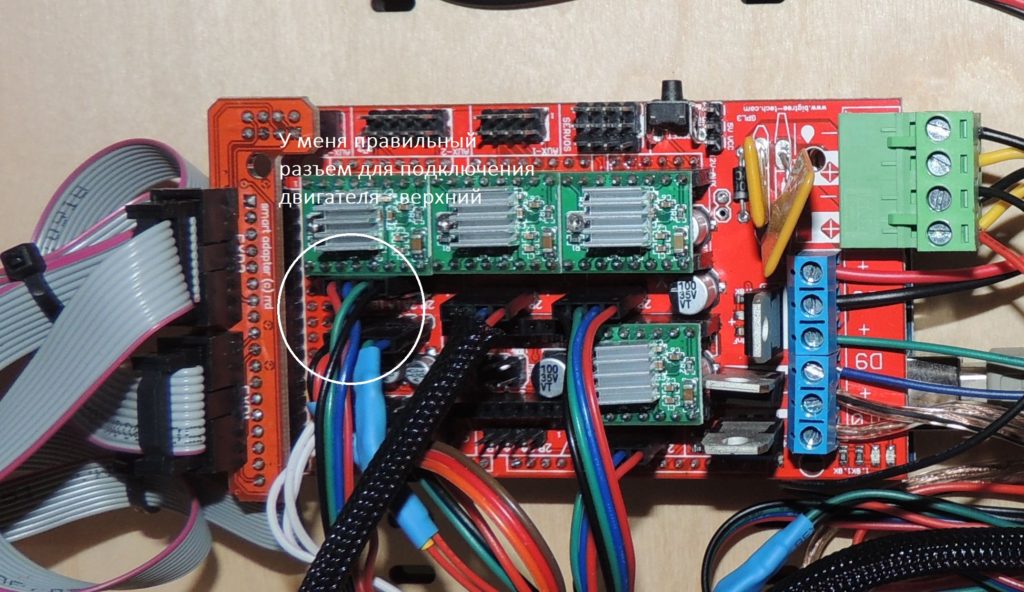

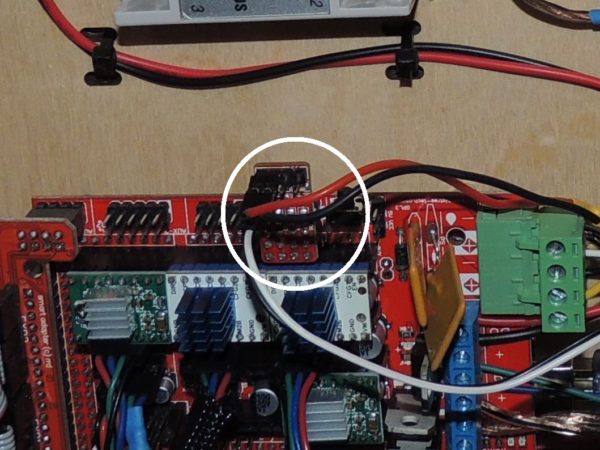

- Настройка прошивки Marlin для 3D принтера – я взял готовую прошивку от Спринтера тут, и просто вставил в нее свои параметры, особенно споткнувшись на реверсах движков и подключении двигателя оси Z (на рампсе есть два близко расположенных разъема для подключения двигателей этой оси, один я попросту не заметил и подключал в другой, играя всеми настройками и не понимая почему у меня стол ездит незнамо куда…)

- Правильная настройка тока для шаговых двигателей – я наверное как и многие до меня проигнорил данную настройку, а зря, регулировка тока позволит выбрать оптимальный вариант между шумностью и быстротой печати без пропусков шагов.

- ну и хотя бы беглое прочтение некоторых топиков и блогов здесь на сайте.

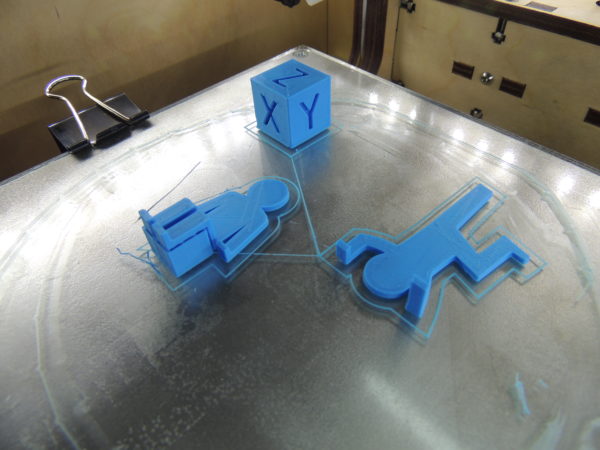

Запуск

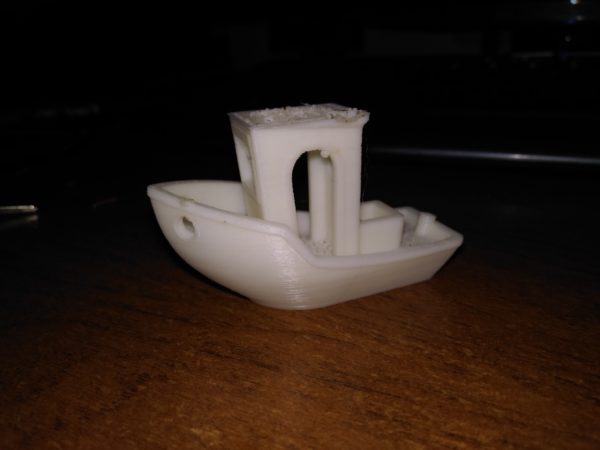

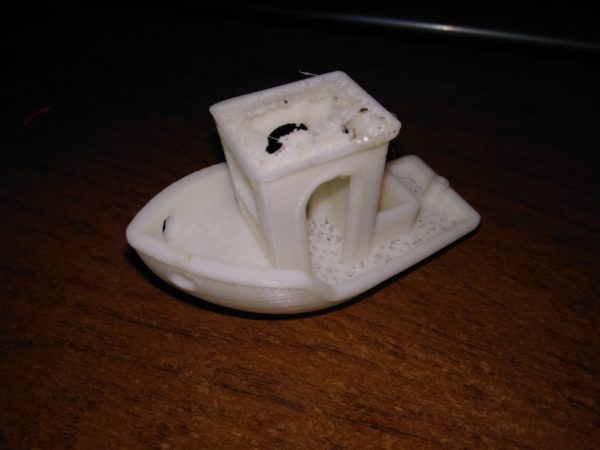

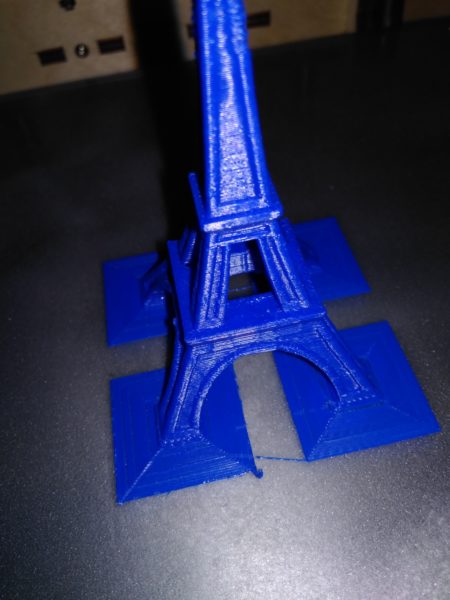

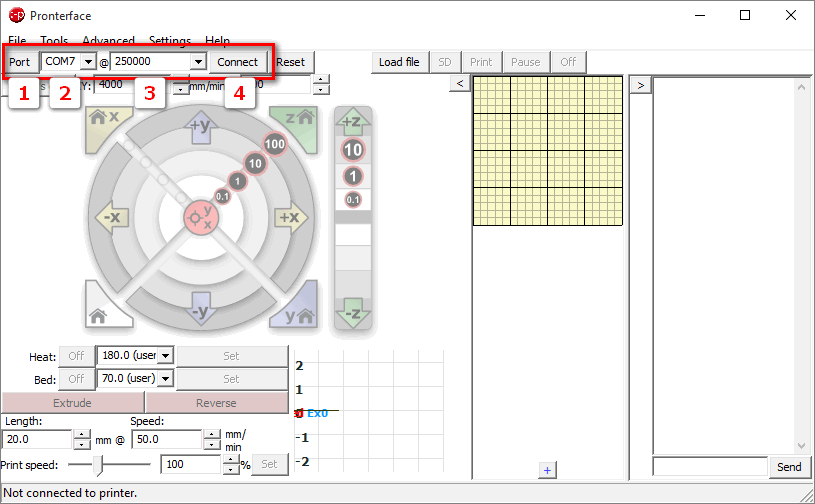

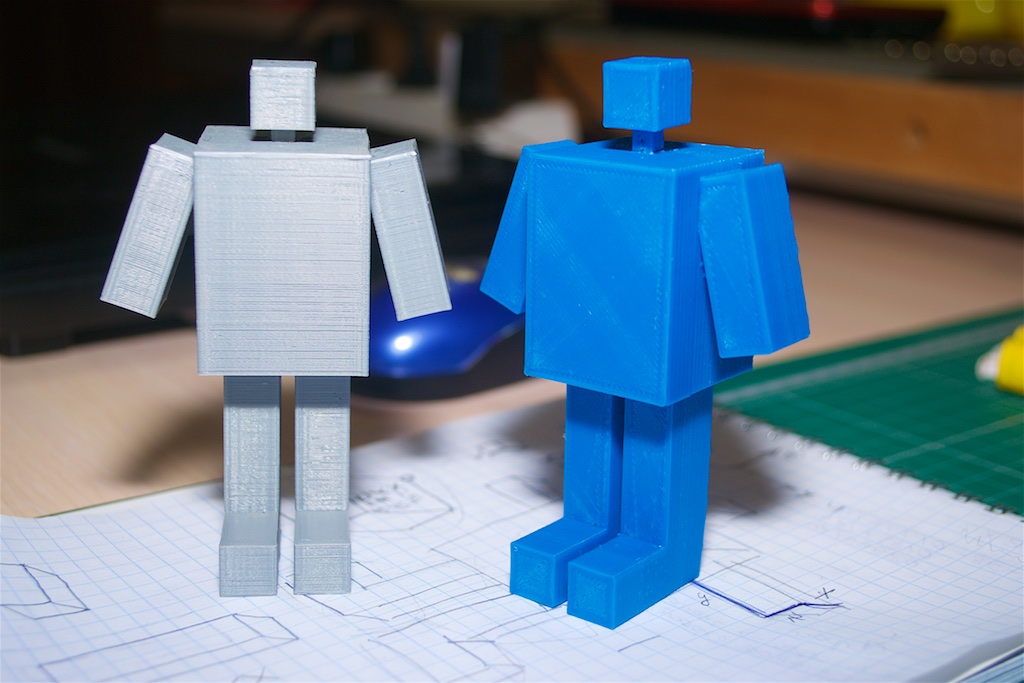

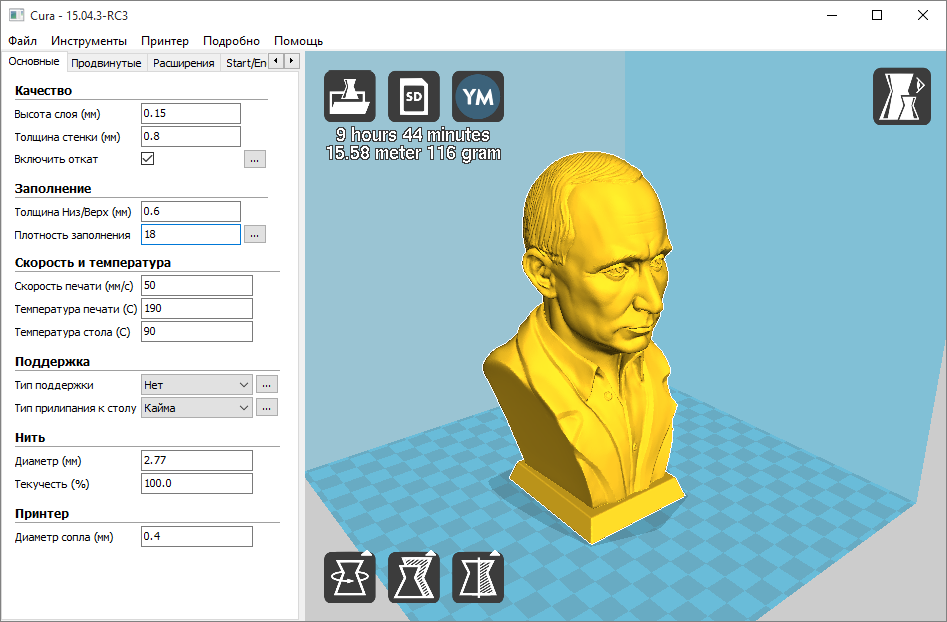

Прошил, взял пробную модель с сайта https://www.thingiverse.com в виде кораблика, открыл в программе Cura (версия 15.04.2), выставил приблизительные настройки взятые тут. И первая ошибка – не отрегулировал зазор между соплом и столом. Он должен быть не больше (а даже меньше, почти 0) толщины тонкого бумажного листа. Выставил, гоняя головку программой Pronterface . Теперь печать пошла, правда долго, т.к. сопло сначала поставил 0,2мм (сейчас везде использую 0,4мм, на мой взгляд оптимальна между скоростью печати и деталировкой). Получилось:

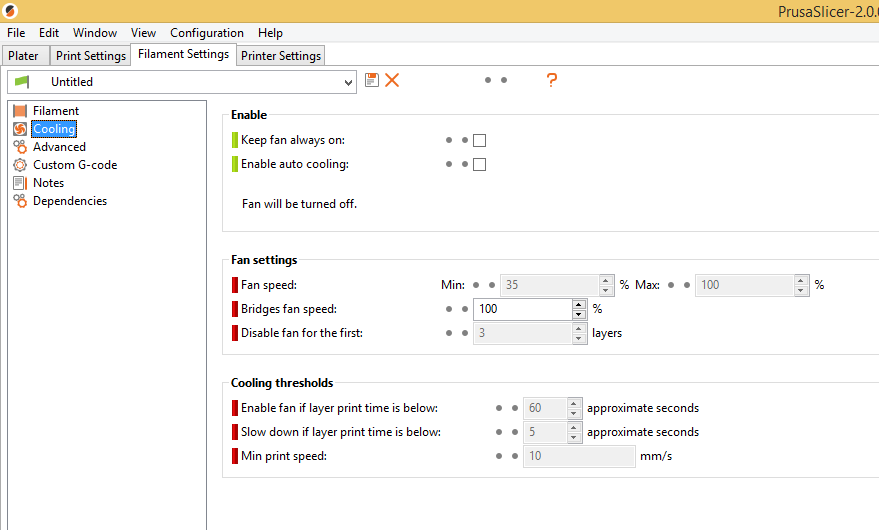

Как видно нет крыши и палуба в дырках. Это все от отсутствия обдува детали, мелкого сопла и несоответствующих настроек. Поправив настройки печать пошла уже получше:

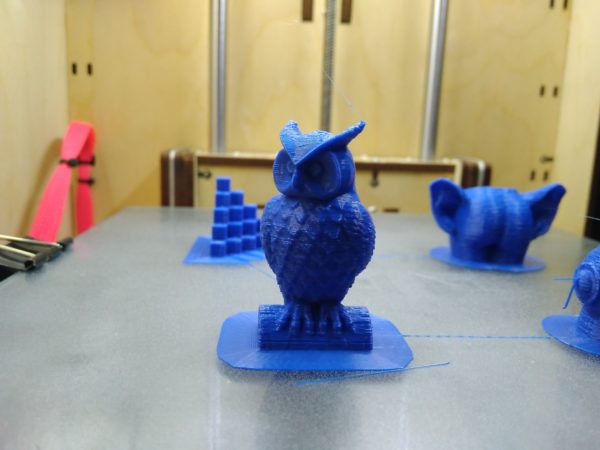

Но опять же без обдува детали, тонкие и мелкие детали напечатать не получится – пластик не успевает затвердеть, и печатающая головка начинает “воротить тесто”:

Есть нюанс, ну или большая головная боль – на примере АБС, обдув резко снижает прочность детали, нередко расслоение и отрыв детали от стола в силу больших термических усадок материала. Так что иногда приходится отключать обдув и печатать вместо одной детали… несколько. Зачем? Чтобы слои успели остыть без обдува, особенно это касается мелких и тонких деталей. Да, АБС пластик боится сквозняков, настолько, что иногда после открытия рядом форточки от принтера начинает доноситься треск – это деталь отрывается от стола))).

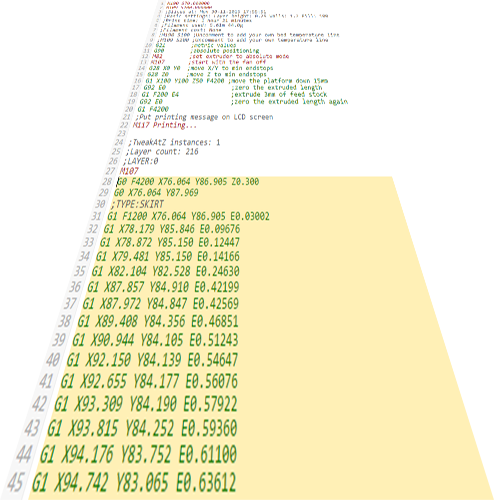

П.С. распечатать деталь на принтере можно двумя способами:

а) ленивым – подключить принтер проводом к компьютеру и скидывать G-CODE (а именно в него программа Cura переводит трехмерную модель из формата STL) непосредственно на принтер. Тут есть один минус – соединение не всегда стабильное, и бывает что печать либо подвисает или вообще зависает. После того, как моя многочасовая печать несколько раз зависала на 9…%, я послушал умных людей и стал пользоваться…

б) спортивным методом. Т.е. G-CODE скидываем на SD карту памяти и бежим с ней к принтеру, вставляем и с нее уже печатаем. Помимо того что печать всегда стабильна и без зависаний, тут еще и плюс в том что принтер теперь не привязан к компьютеру и может стоять где угодно.

Сделав выводы стал устранять недочеты и стремится к “дзену”.

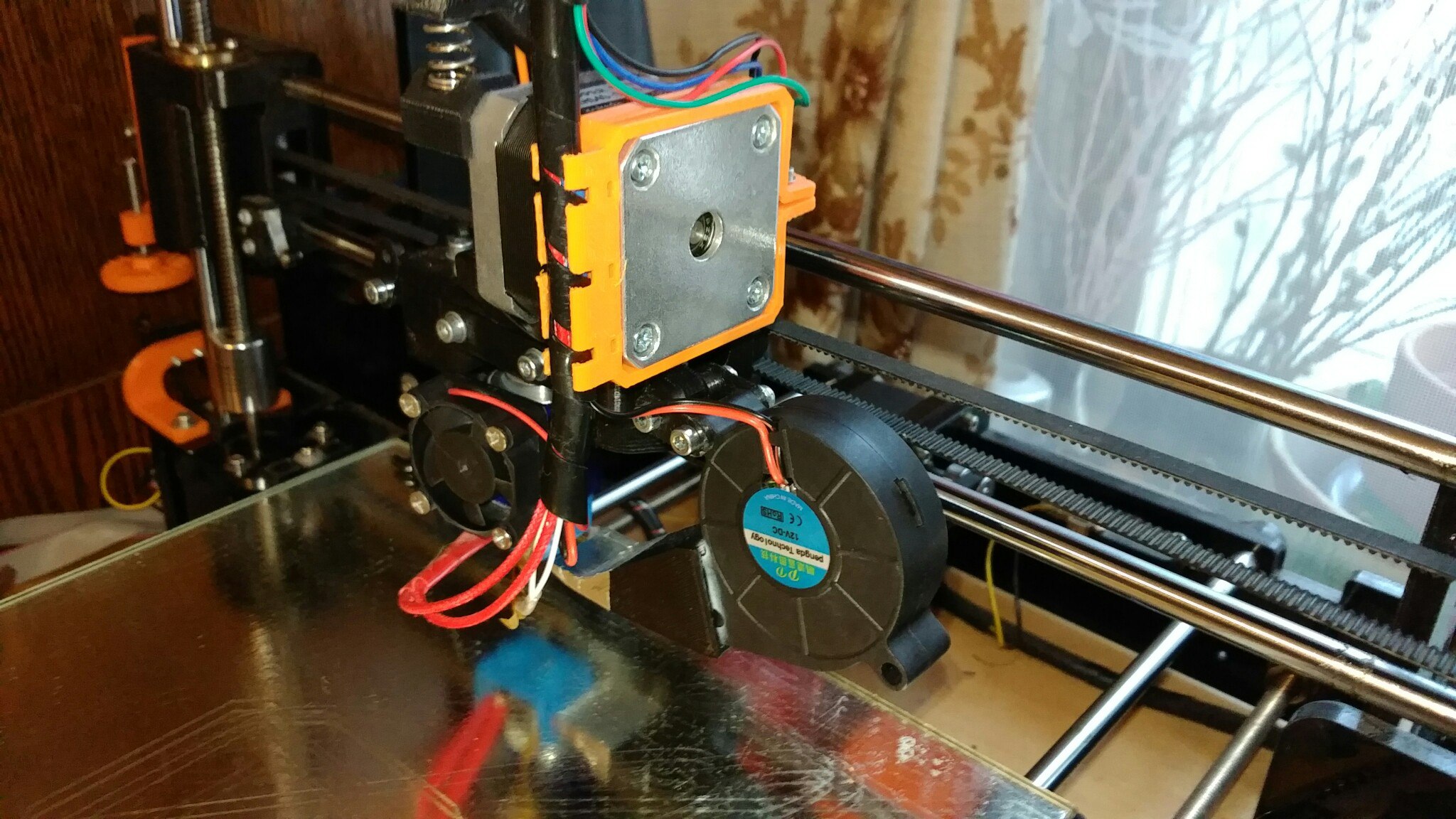

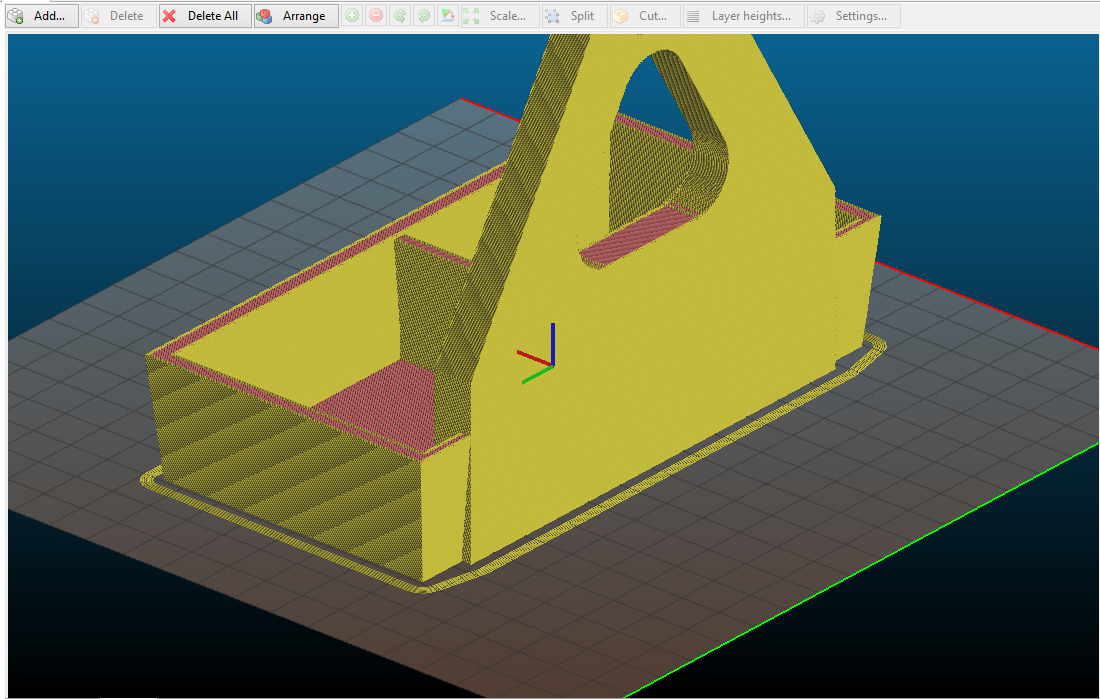

Необходимые полезности

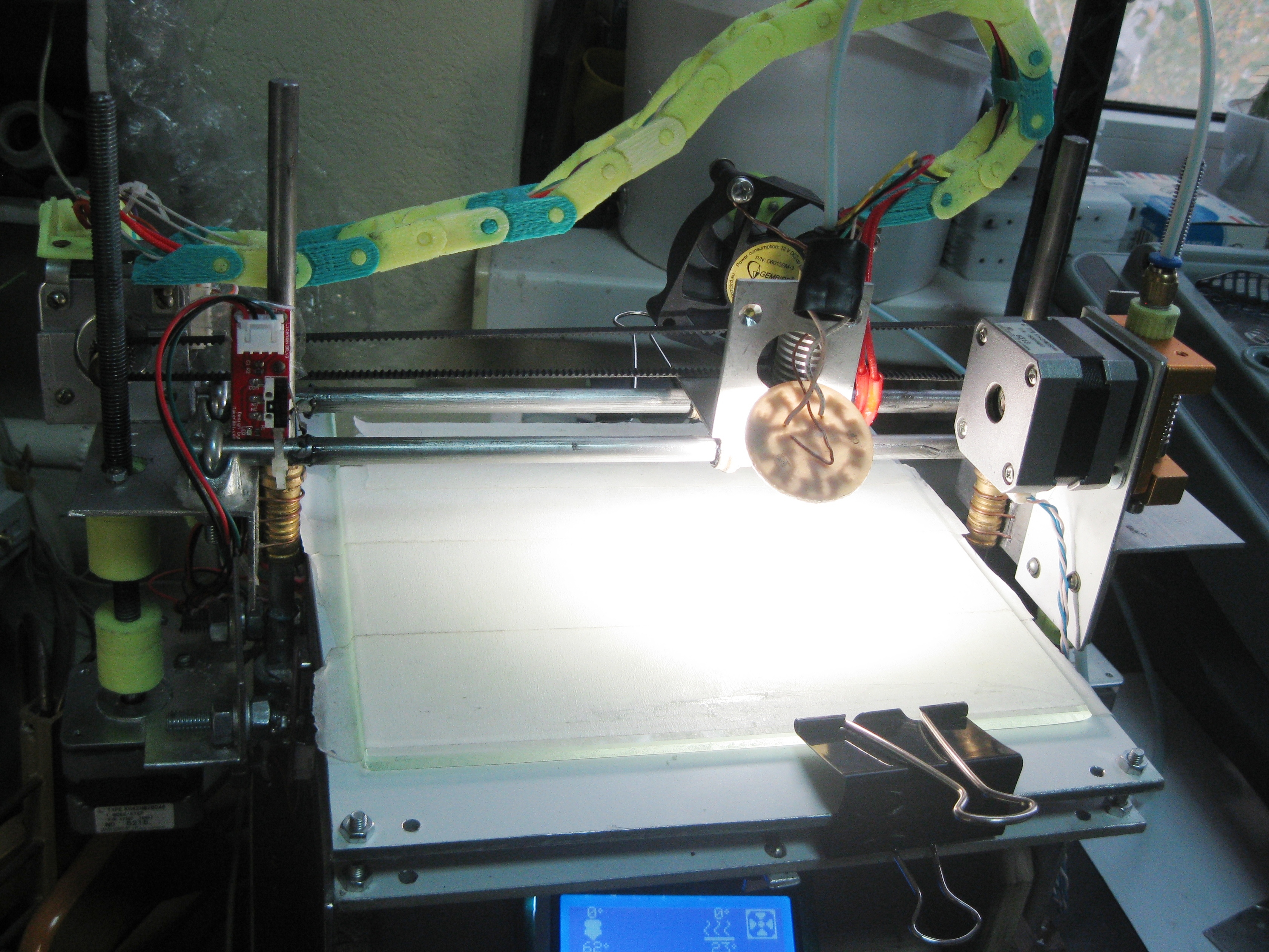

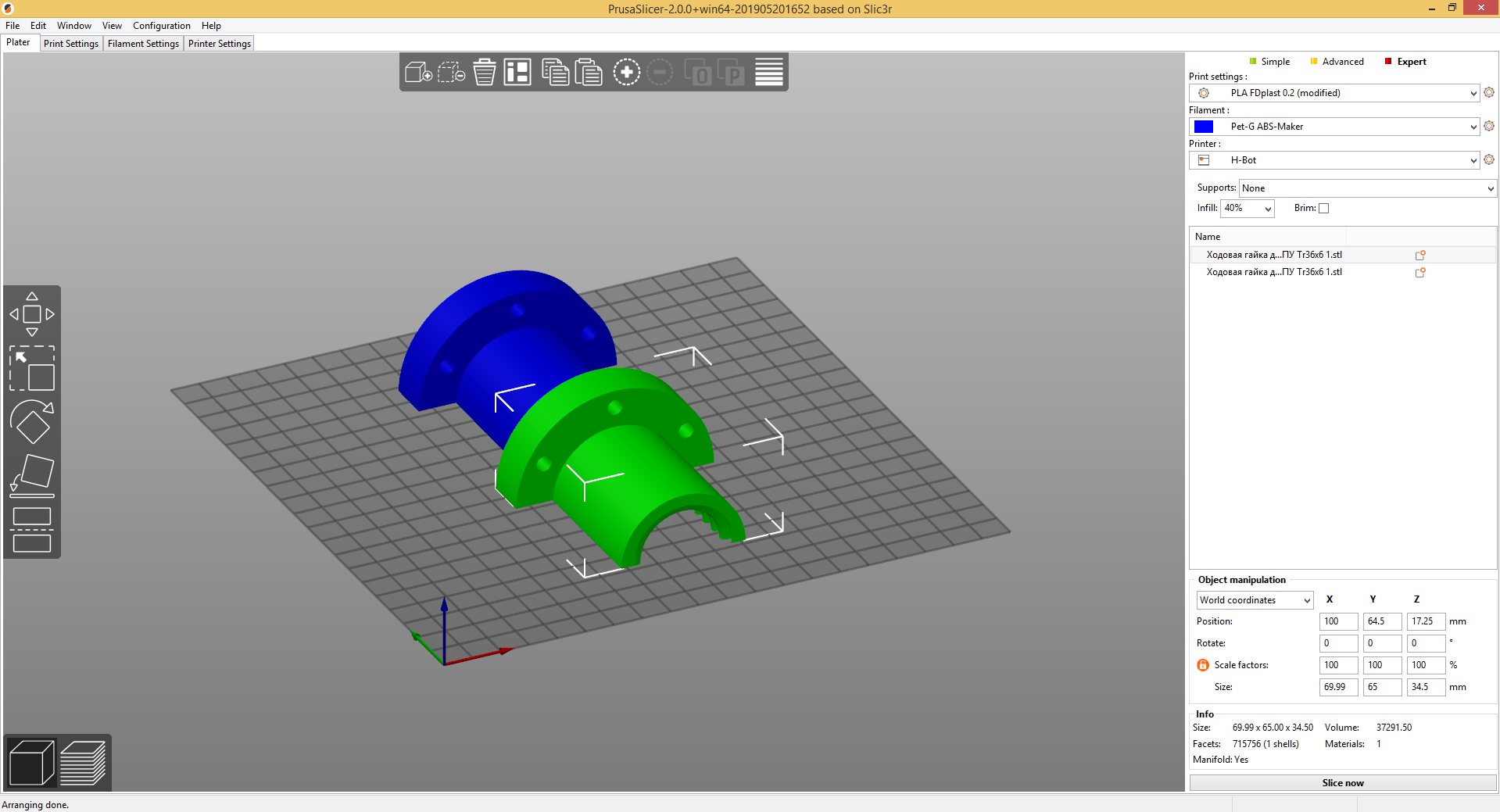

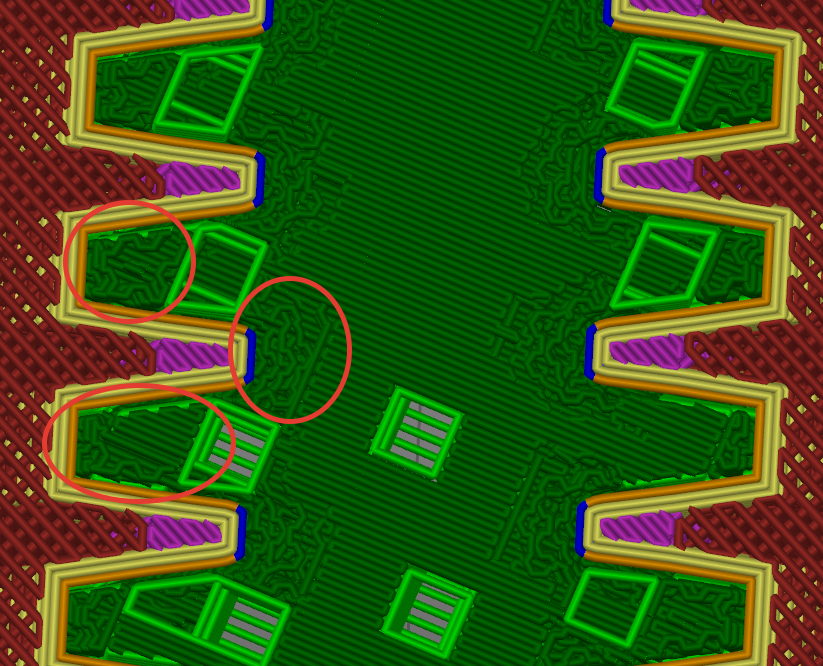

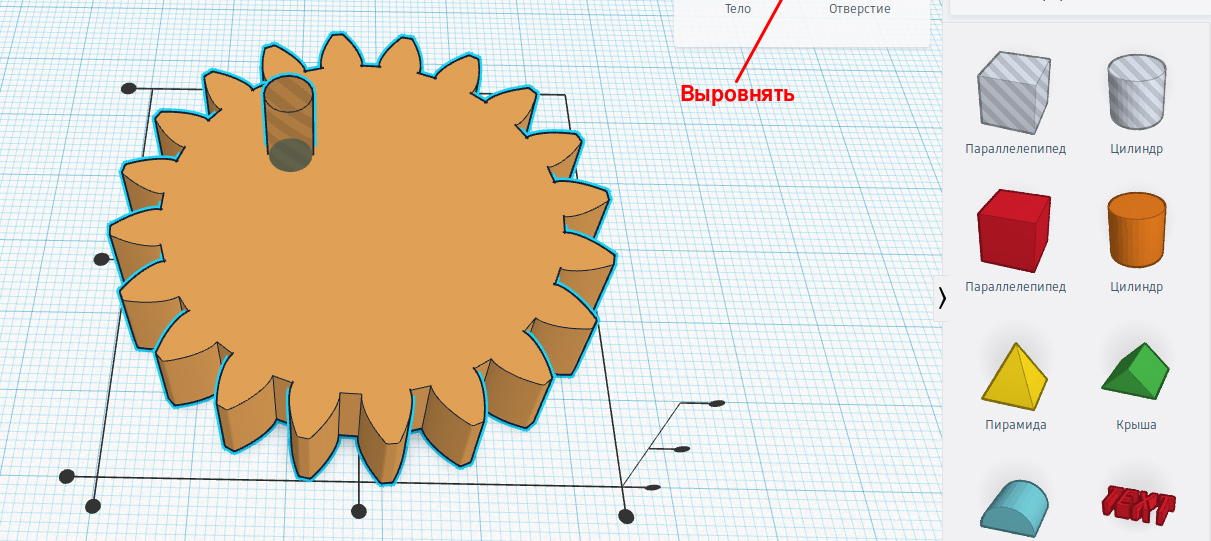

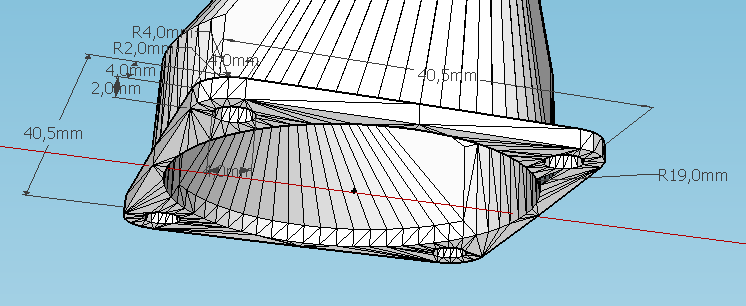

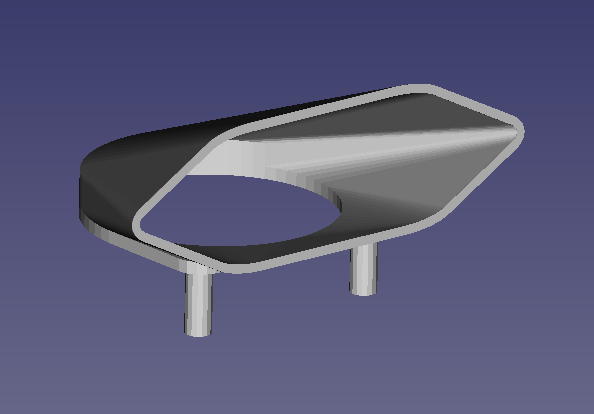

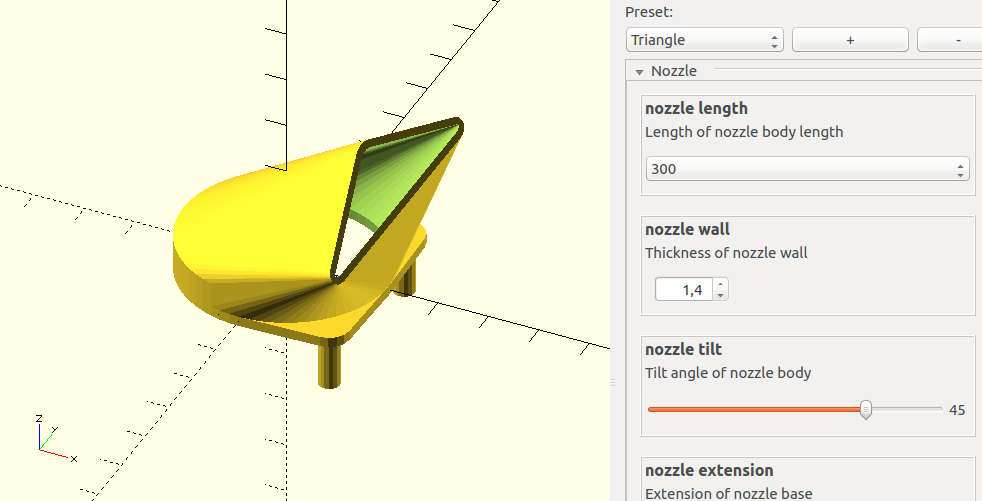

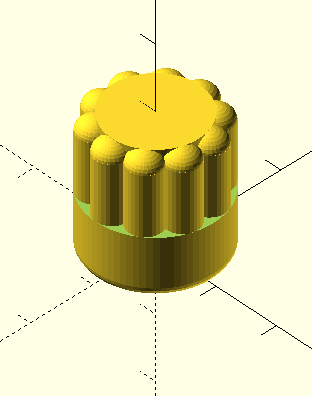

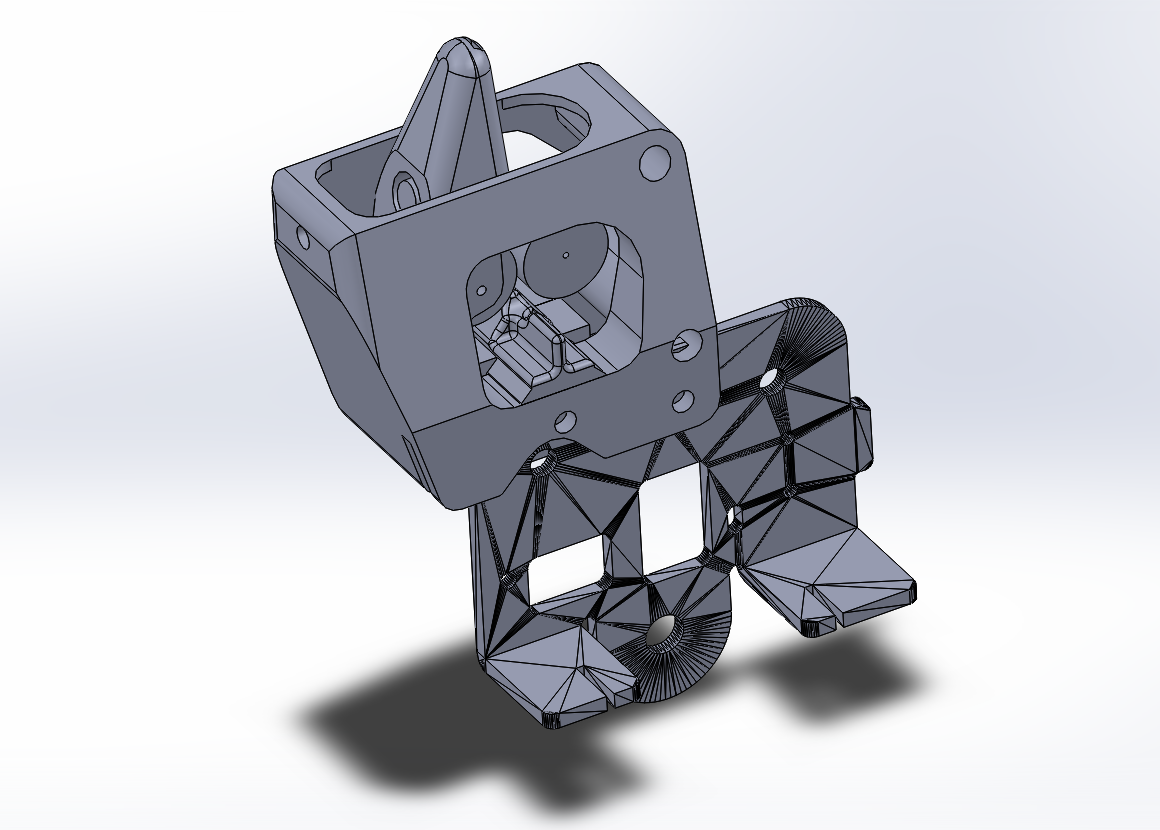

Самая нужная – это грамотный обдув детали в процессе печати. Моделей есть великое множество, мне сразу понравилась система “2 в 1”,т.е. обдув детали и радиатора термобарьера в одном. Правда их громадное большинство рассчитаны на установку минимум одного 30мм вентилятора, а мне он сразу не понравился – шума много, толку мало. Только вентиляторы 40*40! Перепробовав несколько вариантов остановился на этом:

Изначальная модель была скачана с Thingiverse’а. Только спроектирована она под толстоватый радиатор, и на моем китайском болталась и ходила ходуном. Пришлось отредактировать ее в Компас 3D (модель к сожалению не сохранилась). Такой обдув работает тихо и не “съедает” поле печати.

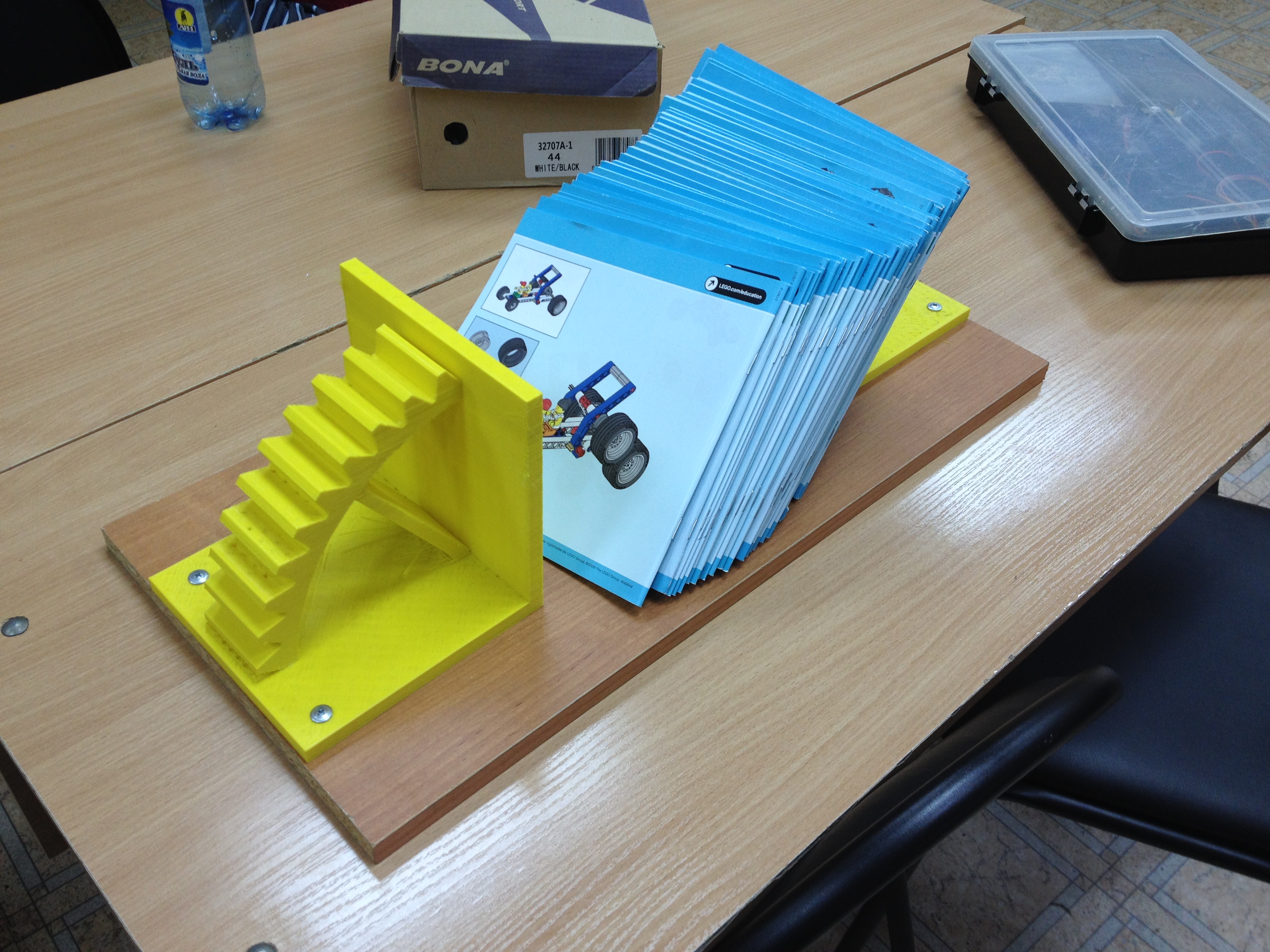

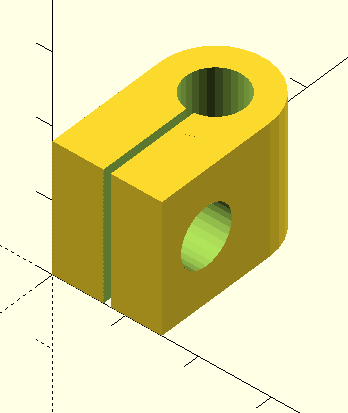

Следующая полезность – это вот такой кейс для губки. Суть его в том, что при подаче прутка в трубку, на пруток оседает пыль/волосы и прочее, что в конечном счете либо закупорит сопло или застрянет в самой трубке. Чтобы это исключить, пруток перед заходом к экструдер оборачивают поролоном и скрепляют таким вот кейсиком (на первое время вместо него я использовал обычную канцелярскую пришепку). Деталь печатается целиком, если все настройки соответствуют – шарнир работает легко и сразу:

“Бесполезные” полезности

Сразу поясню, что почти бесполезные они для меня. Кому то может и пригодятся…

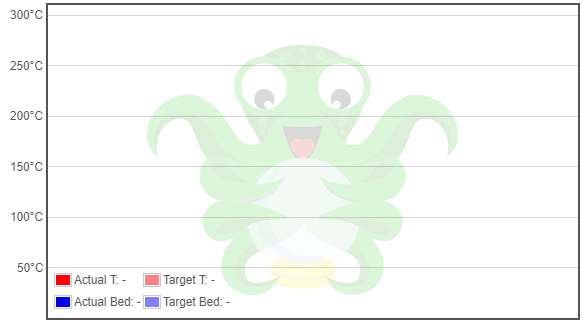

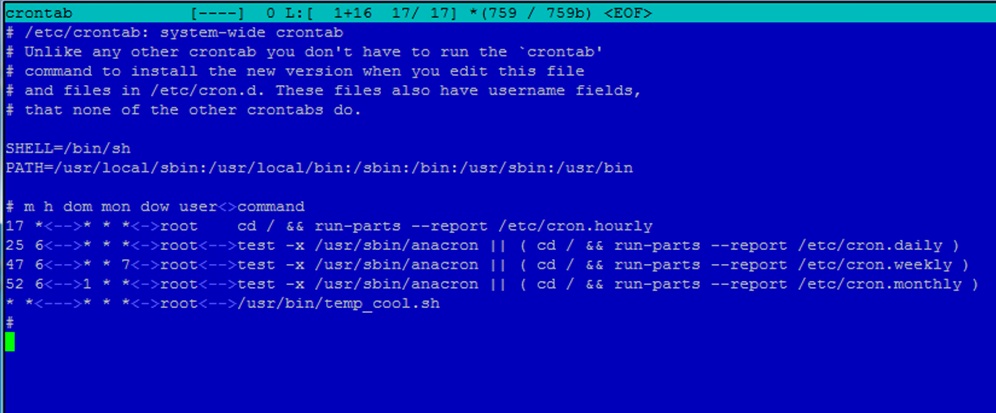

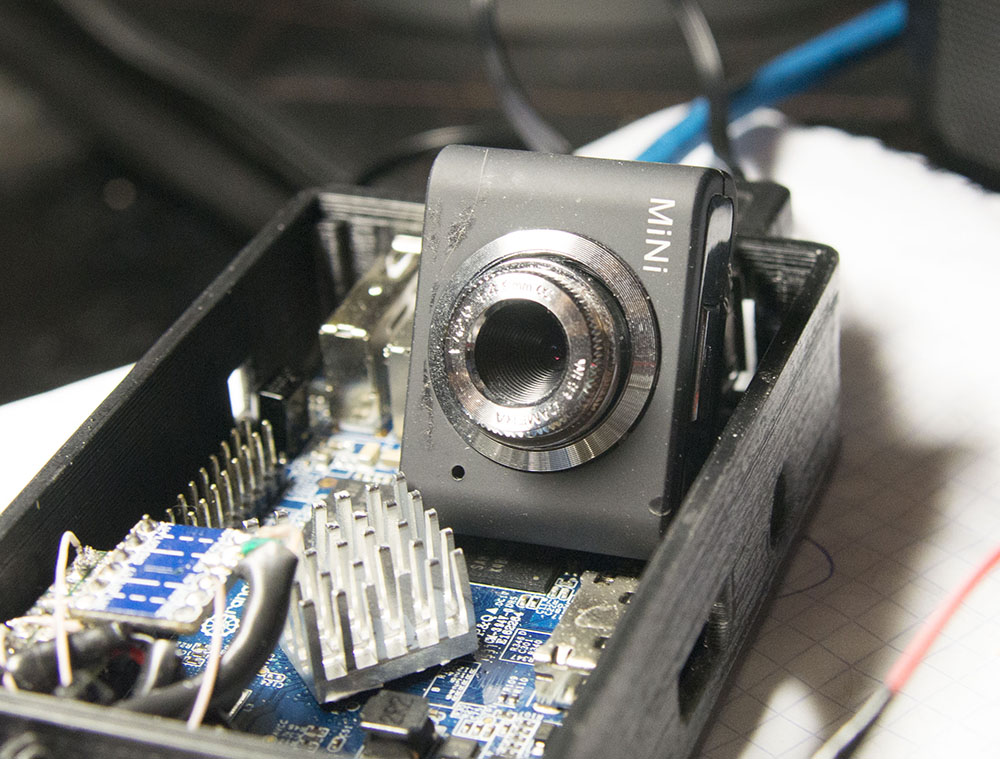

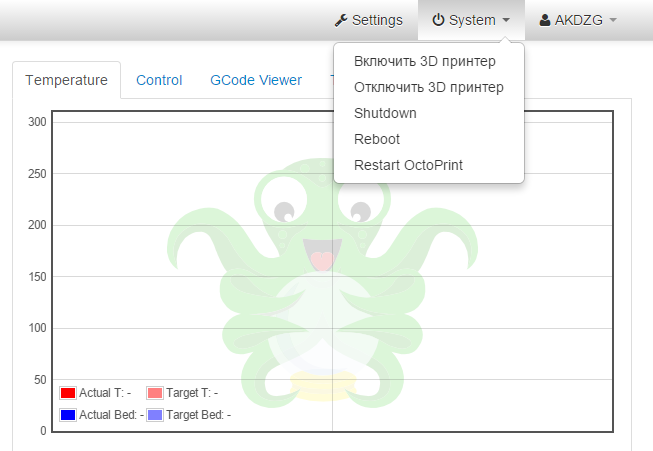

WiFi. Ну а как иначе сейчас? У меня даже стиральная машина с ним, а принтер нет что ли? Шутка, но как водится и в ней есть доля шутки. Решил дополнить принтер одноплатным микрокомпьютером. Это дает по встроенному в нем WiFi модулю возможность скидывать код печати минуя SD карту, также можно организовать принт сервер с возможностью подключения веб камеры и онлайн следить за печатью (например когда вам надо отлучится из дома, а процесс печати уже запущен), дистанционно выключить питание принтера, возможностей много, много и программ для установки на Android, например как у меня – Printoid.

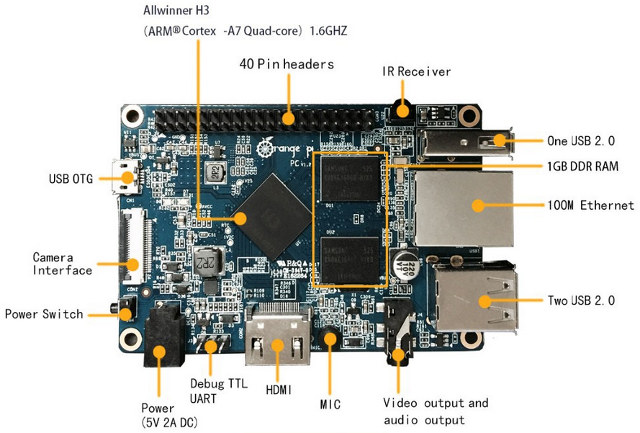

Плату Orange Pi Zero H2 я заказал с Алиэкспресс. Для ее установки распечатал такую платформу, добавив к ней зажим для антенны. Питание подал 5В с блока питания (с Arduino питание взять не получится). Установил Armbian (в подробности установки вдаваться не буду – и здесь и в сети множество статей, скажу лишь что это все достаточно геморойно, настройка осуществляется посредством командной строки, визуального интерфейса нет, стоит уделить максимальное внимание пробелам и правильности написания команд, иначе можно дооолго ее настраивать – у меня ушло 2 дня), установил OctiPrint, установил Printoid на телефон. Пару дней поигрался и отключил “апельсинку”.

Причин несколько. Скидывать код печати приходится долго, т.к. на деле WiFi ооочень медленный на “апельсинке”. Оперативно например остановить печать на самом принтере не получится, только через шнур питания или веб-интерфейс. Если например WiFi соединение разорвалось, а потом опять подключиться – печать остановится, тоже будет если OctoPrint или Printoid зависнут/перезагрузятся. Технология достаточно “сырая”. Мне не понравилось. Скидывать код через SD карту осталось самым надежным, оперативным и быстрым.

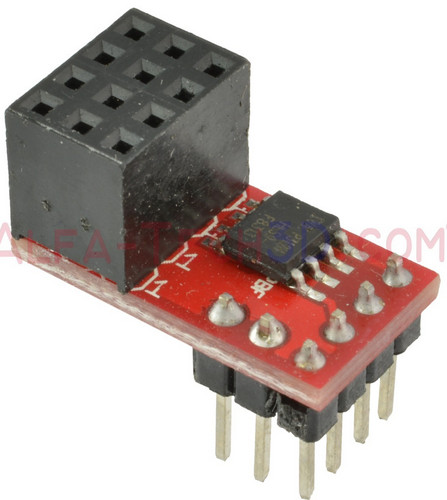

Управление вентиляторами через плату 1.4 RRD Fan Extender. Не совсем бесполезный тюнинг, но и без него вполне можно обойтись. Эта плата позволяет включать вентиляторы на заданную мощность при определенных условиях/температурах. Например у меня к ней подсоединены вентилятор обдува радиатора термобарьера (включается при температуре печатающей головки выше 60гр) и обдув Arduino (включается если шаговые двигатели работают). Вентилятор 40*40 по соседству с основным 120*120 и прикрыт такой вот самодельной решеточкой. Подробно о подключение и настройке описано тут.

Борьба с шумом посредством установки ТМС2100. Принтер достаточно шумный в работе, основной вклад вносят двигатели, немного меньший – рельсы. Но если рельсы можно хорошенько смазать, то их будет почти неслышно на малых скоростях, а вот для двигателей способ понизить шум лишь один – увеличить плавность работы посредством увеличения количества микрошага. Начитавшись хвалебных статей, например этой, я тоже загорелся идеей поменять свои А4988 на ТМС2100 (Китай). Оригинал стоит дороже, а по общению в форумах я так и не смог понять, чем они лучше китая. Заказал, установил. Работают замечательно в плане тишины и отвратительно в плане точности – пропуски шагов даже на минимальных скоростях. Два дня я как шаман с бубном отплясывал возле принтера, но побороть так и не смог, хотя меня многие предупреждали, что работать адекватно не будут. Судя по прочитанному на форумах, ТМС2100 жизнено необходимо напряжение в 24В и желательно 32 битное управление (могу ошибаться).

Сейчас работают драйвера DRV8825. Они работают тише чем А4988, но часть звука в ультрадиапазоне, что неприятно давит на уши. Иными словами, А4988 звучат громче, но приятнее. На качестве печати количество микрошага у меня никак не отобразилось.

Опишу также один пренеприятный инцидент – после пробы ТМС2100 и установки обратно А4988, принтер стал “спотыкаться” во время печати, т.е. появились микроостановки двигателей во время печати по всем осям. На печати это проявилось в виде небольших точек, на слух в работе появились стуки. Ничто не помогло мне от этого избавиться, даже на форуме все развели руками. Я решил что накрылась электроника, заказал полностью новый комплект – Мегу, рампс и драйвера. Но установка новых проблему не решила – принтер по прежнему спотыкался. Уже наверное от безысходности решил взять чистую спринтеровскую прошивку и заново внести в нее свои настройки. Помогло! Даже незнаю в чем именно причина, как будто в ходе многократного редактирования старой прошивки, в ней накопились ненужные/ошибочные байты информации.

Где брать модели, моделирование и редактирование файлов STL “под себя”

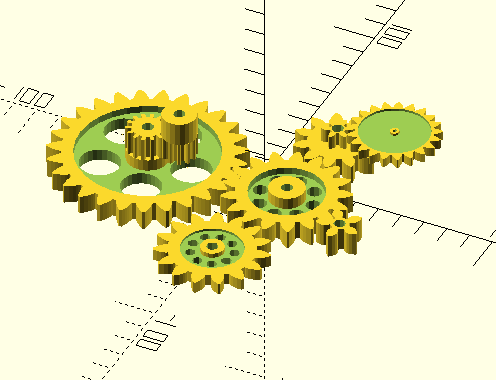

Готовые файлы моделей можно скачать с различных ресурсов, как за плату (если эта модель чья-то авторская собственность), так и совершенно “нашару” т.е. безвозмездно (не говорю бесплатно, у нас за так только сыр кое где, и то отечественный), например самый популярный https://www.thingiverse.com , я иногда беру модели с https://pinshape.com , или с http://3dtoday.ru . Для слайсера Cura файл модели нужен в формате STL, но иногда его нужно отредактировать под себя. Я умею только в Компасе, но он не понимает STL файлы. Очень помогла статья описывающая перевод из STL в STEP посредством программы FreeCAD. Вообще убедился, что если есть 3D принтер – нужно уметь хотя бы минимально моделировать в каком нибудь редакторе, их масса, от простых типа SketchUp и Blender, до посложнее, например Компас 3D или SolidWork. Я например Компас освоил на начальном уровне где то за пару дней по их урокам моделирования в PDF формате, мне этого вполне хватает чтобы создавать не очень сложные модели для своих нужд в моделизме.

Пластики

Принтер собран, настроен, вроде бы все. Черед закупать пластик. Хорошо, если он есть в ближайшем магазине по приемлемой цене, а вот если он там стоит в 2 раза дороже? Тут целесообразно приобрести по интернету прямо у фирмы, которая его выпускает, сразу несколько катушек разных пластиков разных по цветам. Я пока попробовал пластики фирмы Greg и FDPlast. Последний выходит дешевле и богаче по палитре и разновидностям. Качество самого пластика я судить не берусь – недостаточно моего “печатного” опыта. Отмечу лишь что АБС от того и другого производителя одинаково растрескивается от чрезмерного обдува. Есть также множество иных фирм, таких как Bestfilament, REC и т.д.

Какие именно пластики покупать, нужно решать исходя из того, что именно и для чего печатается деталь. В сети множество статей с подробным описанием, например эта, но пока сам не попробуешь – до конца не поймешь, что именно тебе нужно. Поделюсь своими наблюдениями по тем пластикам, которыми уже печатал:

- ABS. Почитаешь описание и вроде бы все круто, и долговечный и прочный, скорость можно задать в принципе любую на которой способен печатать принтер. Но есть нюансы иногда на корню рубящие все его прелести. Пластик очень прилично ведет при остывании и нередко подошва загибается по краям даже при хорошей адгезии к столу, особенно это касается крупногабаритных деталей с площадью более 100*100мм и при печати с обдувом детали. Есть послойное расслоение если деталь высокая а стенка тонкая. Межслойное сцепление достаточно слабое (зависит от конкретного пластика и обдува, у цветных склеиваемость слоев ниже чем у бесцветных). Геометрические размеры нужно корректировать с учетом термоусадки. Морозостойкость так себе, боится УФ.

- SBS. Пластик немного эластичный. Им хорошо печатать детали большой площади, его не ведет при остывании. Очень хорошо липнет к столу и плохо к соплу (что тоже хорошо). А вот печатать детали где очень частое прерывание печати при переходе с участка на участок он не любит – пластик буксует при резком ретракте или его вообще гнет в экструдере. Шестерня экструдера должна иметь хороший “зацеп” иначе пробуксовка. Скорость печати не больше 100. По прозрачности он “не рыба/не мясо”, т.е. полупрозрачный, рельефные надписи на нем совершенно не видны. А печатать для прозрачности стаканы и вазы в один слой соплом 1мм – не проще в магазине купить…?

- HIPS. Честно купил на “попробовать”, но сферы применения так и не нашел. Это пенопласт, только не воздушный как мы привыкли. По прочности уступает ABS, причем ведет его сильнее, нередко растрескивание по слоям даже без обдува, хотя межслойное сцепление мне показалось выше.

- PETG. Им я сейчас активно печатаю. Его плюсы – отменная прочность, изумительная склейка слоев, вся деталь это единый монолит и если ее ломать то ломаться она будет никак не по слоям, а по своим конструкционным слабым местам. По описанию пластик морозостойкий, что мне и нужно. УФ почти не боится. У него маленькая термоусадка, его почти не ведет даже при максимальном обдуве детали (обдув ему очень полезен, причем нужен мощный, на склейку слоев это никак не влияет, НО, если слои успевают остыть совсем – будет ломким), на геометрические размеры почти не влияет. Но есть и минусы. Цена – он в 3-4 раза дороже ABS. Он обожает налипать прямо на сопло, и нередко там собирается целая блямба, пока она не сорвет деталь со стола. Печать не любит поддержек детали – они весьма неохотно отрываются, и сильно нависающие элементы им тоже лучше не печатать – печатная нить старается порваться Прилипание к столу – у меня пластик от ESUN к чистому стеклу почему-то липнет плохо (по описанию должен хорошо), липнет хорошо только на свежий лак при 90гр. Высокую скорость не переносит, оптимальная 30-40.

PLA пластиком я ни разу не печатат, т.к. он не подходит для моих целей из за его непереносимости температуры свыше 60-70гр.

Итог

Оглядываясь сейчас на свою постройку могу сделать такой вывод, за 15т.р. я собрал принтер, который печатает лучше и быстрее своих магазинных аналогов по цене. Причем это было увлекательным занятием, которое понравилось как мне, так и моему маленькому помощнику. Какие я допустил досадные ошибки:

- ход стола поставил на втулки, потом долго их подгонял – проще для нервов купить готовые удлиненые подшипники с фланцем

- вместо алюминиевой платформы под рельсы можно использовать фанерную

- рельс на ось Х можно заказать по качественнее – он один и люфт на нем очень заметен при быстрой печати, у оси У рельса два и там люфты можно компенсировать регулировкой сближения/отдаления

- лично мне стоило заказать корпус с боковым расположением катушки, т.к. пластик часто меняю и принтер приходится постоянно крутить на 180 градусов

- экструдер магазинный какой был у меня – выброшенные деньги

- покупка ТМС2100 для моей начинки – выброшенные деньги

- покупка платы для принтсервера также не совсем оправдалась

- HIPS пластик для моих целей бесполезен

Искренне надеюсь что все написанное мной, немного сумбурно и бестолково ![]() , поможет некоторым чипмейкерам сохранить энное количество нервных клеток и своих кровных, не тратя их понапрасну. Удачных построек!

, поможет некоторым чипмейкерам сохранить энное количество нервных клеток и своих кровных, не тратя их понапрасну. Удачных построек!

Апгрейд: как и обещал, выкладываю чертежи принтера. Алюминиевая пластина уже не нужна – все из фанеры, вообще все сделано максимально под “отверточную” сборку, ну там в текстовом файле я кратко изложил все изменения. Качаем отседа . Если кто нашел какие нестыковки – тоже пишем, не стесняемся! Список комплектующих либо смотрим у спринтера, либо ждем, скоро выложу свой…

118 комментариев на «3D принтер с кинематикой H-BOT, на рельсах в корпусе ULTi / нестандартный Спринтер»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

“Имперский марш” из фильма “Звездные войны” в исполнении 3D-принтера. Как научить 3D принтер проигрывать музыкальные фрагменты Укрощение Tarantula

Хорошая статья. На каких скоростях в основном печатаете, с хорошим качеством?

По драйверам пробовал три драйвера DVR8825(32 разряда), A4988(16 разрядов), HR4988(128 разрядный). Самый тихий и комфортный для меня DVR8825, с перемычками на 32 разряда.

С блоком питания интересно – вот без корпуса и специального вентилятора – не перегревается?

спасибо! сейчас печататаю почти исключительно PETG пластиком, т.к. именно он подходит по прочности к моим модельным требованиям. с ним скорости стараюсь больше 50 не ставить, чем медленнее – тем лучше, особенно если есть поддержки, даже озадачился чем бы покрыть сопло типа тефлона, а то ужо больно много липнет на сопло, ничего не спасает. или герметиком термостойким обработать… я пробовал ашки, дрв и тмс. по звуку тмс шикарен, принтер шепчет, но так и не поборол пропуски, дрв работает тише ашки но неприятный звук в ультрадиапазоне, на уши давит. ашки громче но звук приятнее

Подскажите начинающему – PETG пластик дихлорэтаном клеится?

ABS листовой клею без проблем, но планирую печатать накладные элементы и склеивать их между собой.

Собираю Ваш вариант принтера с рельсовыми направляющими – спасибо огромное что делитесь своими наработками!

честно – сам не пробовал. небольшие детали склеивал супер-клеем. если будете пробовать – просьба потом отписаться по результатам

PETG – отличный пластик . я беру на у абсмэкера там выходит 850р кг – по прочности зверь!!

У меня стали спрашивать чертежи на принтер, и я пока вынужден огорчать страждущих – все изменения стандартных чертежей ультика у меня сводились к “затиранию” ненужных отверстий для круглых направляющих, ну и по мелочи. самое главное – пластину для крепления рельсов я делал вручную, с пилением и сверловкой. сейчас планирую собрать бесшумный принтер, все же добить дрова ТМС2100, а то сейчас тупо лежат. соответственно планирую заказать новый корпус по новому чертежу – того же ультика, но уже чтобы никакого пиления и минимум сверловки. так что кому интересно – прошу заглядывать сюда или писать в ЛС после середины декабря, у меня начнется отпуск и появится время посидеть со штангелем и с компасом. спс!

Мои поздравления с победой

нет, я даже больше не пробовал – надоело принтер вверх тормашками поворачивать. заказал 2208, вроде они шаги не пропускают

Такого пренебрежения опасностью 220в я ещё не видел. Возьмёшь перенести принтер за них – а там куча голых проводов под напряжением!

*перенести принтер за низ

“голых” проводов как ты выразился там нет. Снизу все закрыто крышкой. Да и кто пардон переносит куда то принтер включенным? По езопасности он на порядок выше чем прющеподобные

Ай спасибо тебе добрый человек! Уже неделю мучаюсь, эту хрень побороть не могу!

Статья отличная! Во многом наступил на те же грабли в процессе создания prusa steel.

незачто. для того и писал статью, чтоб люди волосы на голове поберегли…

https://3deshnik.ru/forum/viewtopic.php?f=21&t=467&start=165#p16774

Доброго дня! Очень заинтересовала конструкция Вашего принтера, хотя пока я в теме принтеров вообще ничего не понимаю… С ЧПУ знаком, являюсь счастливым владельцем ЧПУ-фрезера и ЧПУ-пенореза, логично, что следующим шагом должен стать принтер. Захотелось его собрать. Как я понял, имеющиеся чертежи корпуса Вы переделывали уже по месту и пока в электроне чертежей Вашего принтера нет? Еще очень интересно, чем обусловлен отказ от валов в пользу рельс, исключительно соображениями жесткости? Хотя, мне кажется, из опыта эксплуатации моих станков, то жесткости валов должно быть более чем достаточно. С уважением Алексей!

чертежи будут готовы на неделе, завтра засяду со штангелем, вообще как я и писал это чертежи Ульти принтера, просто переделанные на рельсы + небольшие доработки на мой взгляд, и доработки которые появились в работе существующего принтера. по поводу круглых направляющих – мне не нравится их несоосность по определению, dlm они не крепятся в какие то металические гнезда, которые вытачены на прецензионных станках ЧПУ, а если они крепятся в фанере/пластике – там по любому будет +/-. но главное не это – насколько я понял из прочитанного, они не любят высоких скоростей, подшипники со времененм протирают канавки и т.д. короче рельсы более технологичные мне кажется. да и народ переходит с круглых на рельсы, а не наоборот

Понял, как я понимаю, корпус принтера изготовлен из фанеры 6-мм?

Не могли бы Вы на этом сайте https://nioz.ru/index.php/cnc указать, что необходимо для постройки, а то я пока слабо понимаю “начинку”

да, фанера 6мм. список комплектующих тут можно почитать https://3deshnik.ru/forum/viewtopic.php?f=25&t=375#p9692

только у меня нагрев стола силиконовый и реле твердотельное, их можно найти в теме Ulti

Спасибо! Курю тему…

дошел до нагревательного стола и термистора, термистор нужен только для того, что бы узнавать температуру рабочей поверхности стола?

блин, чем больше читаю, тем больше появляется вопросов… Для чего нужен экструдер?

так, кажется разобрался, для подачи материала…)))

Вы уж извините, вопросы конечно нубские, но тема заинтересовала, а в голове пока все разложить не удалось… Я так примерно с фрезером и пенорезом разбирался…)))

да, покурить форум немного придется, не без этого. термисторов 2 в принтере – показывают температуру головы печататющей и стола. экструдер подает пруток по трубке до головки. я через несколько дней составлю список запов с али, которые буду сам заказывать для нового принтера. можете воспользоваться, пока же читайте форум

Спасибо, читаю…))) И чем больше читаю, тем больше запутываюсь…)))

чертежи https://3deshnik.ru/go.php?https://yadi.sk/d/IbdCrVjX3QbCCs

список комплектующих готовлю…

которые буду сам заказывать для нового принтера

А чем собранный плох ? Или одного мало ? Или каке-то новые идеи ?

в новом я хочу устранить недочеты существующего: расположение катушки сбоку, экструдер под рукой для быстрой смены пластика, принтер как термокамера, убрана алюминиевая пластина, немного улучшен обзор во время печати, новый принтер планирую оснастить ТМС2208, т.к. хочу перенести его с холодной лоджии в комнату

Чертежы обновленного принтера, стола, верхнего колпака для термокамеры (экспериментальный!) и примерный список деталей с али https://yadi.sk/d/IbdCrVjX3QbCCs

Я вот не пойму, зачем в верху две пластины, там же только рельсы и моторы крепятся ? Если мало 6мм, можно поставить 10мм и не городить из двух штук вех.

Может я что то не понимаю, объясни пожалуйста.

И ещё, в чём смысл разных размеров и конфигураций окон, на передней и боковой панелях ? Это просто такой дизайн ?

В списке на детали, валы 12мм, а линейные подшипники на 10мм, это опечатка ?

Где я заказываю резку – только 6мм, отсюда и исхожу. А вторая пластина укрепляет первую, основную и ееще приподнимает передние шпули, иначе для них делать проставки как у меня на принтере. Боковое предполагается закрыть стеклом наглухо. А спереди повесить стекло на петли. Хочу повыше температуру внутри. Да, там 12мм, я вчера кажется исправил, нет?

Да я за размер тек спросил, на всякий случай, ясно что ошибка

Я хочу 2208 – попробовать 5 шт. TMC2208 шаговый Двигатель Mute драйвер StepStick Мощность трубки встроенный текущий драйвер 1.4A пиковый ток 2A заменить TMC2100

http://s.aliexpress.com/V3YjMnM3

(from AliExpress Android)

Попробовали 2208? Что можете сказать о них?

Шикарно! Тишина, и двигатели холоднее чем с ашками. Перемычки все три, только провода повернуть, полярность поменять. Напряжение пока 0.9в. скорость пока до 70. Вчера 7 часов печати, пропусков нет. Вентиляторы собаки шумят

Теперь только тмс2208. Ашки и дрв отдать врагу. Охлаждение только поставил – 40*40 вентилятор

https://3deshnik.ru/wiki/index.php/%D0%94%D1%80%D0%B0%D0%B9%D0%B2%D0%B5%D1%80_TMC2208

Вроде отзывы хорошие, только продавец тюлень. Как поставишь обязательно напиши, говорят что, тишина гробовая, слышно только вентиляторы и мозги. Но с этим можно бороться. Буду приступать к постройке корпуса, но не из фанеры. Поэтому, лазер отпадает.

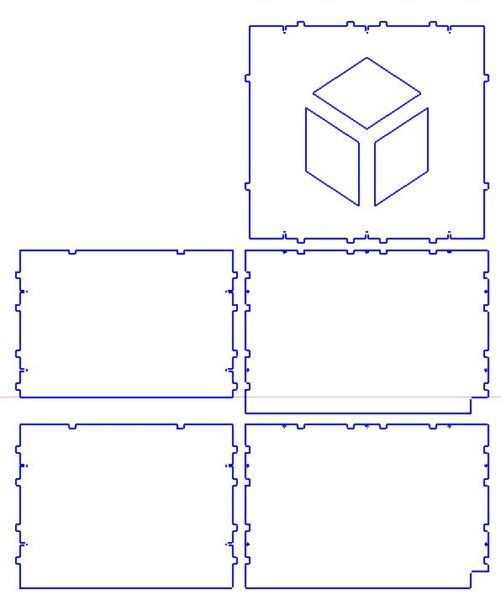

начал я собирать обновленого БОТа, себе и не только. Основные отличия от первой версии: катушка сбоку, экструдер под рукой что очень удобно при смене пластика, алюминиевой пластины теперь нет, ее заменяет фанерная, по жесткости вполне достаточно, остекление боковое глухое и спереди откидная дверца, сквозняки теперь не так страшны, да и на холодной лоджии печать стала веселее, переработал немного размеры окон, ну и по мелочи… обновленый чертеж в архиве на яндекс диске. к лету планирую провести глобальную модернизацию, но об этом после как нибудь

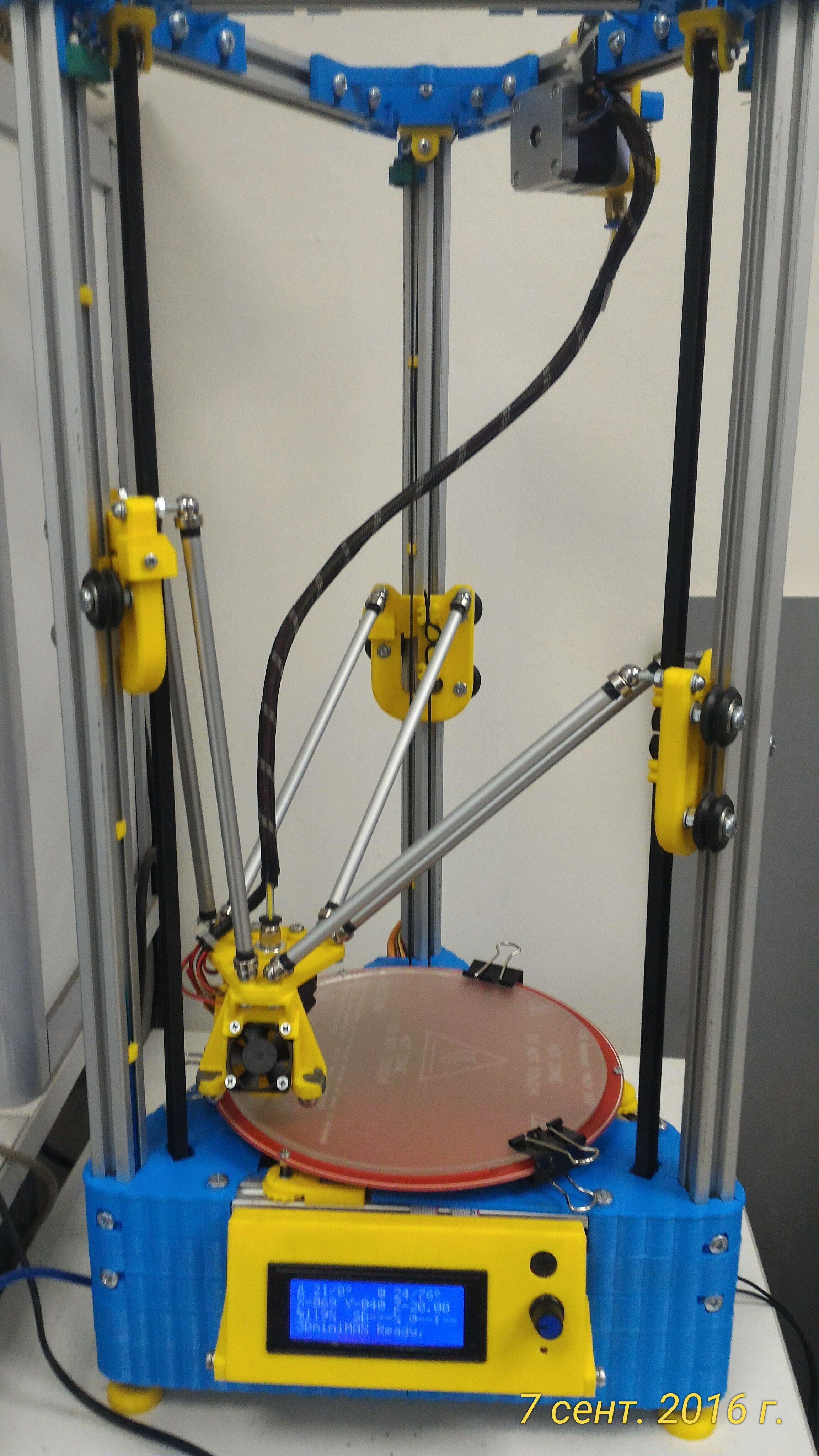

Коллеги мне нужна ваша помощь,собрал H-Bot на прифиле 2020, и не могу победить… Уже раму уголками усилил, ремень посильнее натянул, угольником проверил все углы, токи шаговиков тоже проверял и менять пробовал – один фиг все бестолку

Рельсы смазаны Циатимом и не закусывают абсолютно, прошу помощи, куда копать или прийдется собрать раму из фанеры?

Овальная деталь вместо круглой, я так понимаю. Думаю что по одной оси двигатель делает неверное постоянное количество шагов или на одной оси сильнейший люфт. В прошивке какие параметры, где шаги движков описаны? И фото принтера?

В прошивке следующее:

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 800, 190.00 }Драйрера по X,Y-tmc2100, Z,E-DRV8825

Рама вот такая

Рама

именно по вашему принтеру ничего не подскажу, слишком отличается от моего. по прошивке, в строке

#define DEFAULT_AXIS_STEPS_PER_UNIT {(200*16)/(2.0*20),(200*16)/(2.0*20),200*16/8,143} (такое у меня) – у вас что?

мне непонятны два момента – зачем жесткий белый ремень и при таком столе тонкие круглые направляющие 8-10мм? рельсы какого типоразмера? 12мм?

Ну насчет шагов, я просто посчитал и сразу результат прописал, сейчас попробовал заменил формулой – результат тот же.

На счет ремня я подумал что он не тянется и будет лучше, видимо я неправильно подумал?

Да валы от Anet A6 – 8мм, пока на время поставил, но с ними проблем нет, при печати стол не играет абсолютно.

Рельсы 12мм – MGN12H 300мм

Пока грешу на небольшой люфт в каретках, но как его убрать вообще возможно?

На оси у только сблизив/отдалив рельсы. На оси х люфт не выбирается, только замена. Но овалы вместо кругов должны получаться при огромных люфтах, к тому же у вас овал получается постоянный? Не в разброс? Я бы ещё проверил жесткость крепления моторов/всех шковов и поставил бы на пробу обычный ремень.

Снял ремень и получается такая картина, балка Х не люфтит а будто пружинит… И такое ощущение что дело в узловых креплениях, неужели ABS тянется? Попробую перепечатать с помощью PETG…

Я бы конечно в кинематике использование пластика свёл к минимуму. Метал лучше. А почему не используете классическую схему? Она проста, надёжна и 100% проверена

А можно подробнее?

можно попросить автора больше фото нового варианта принтера и объясните способ крепления направляющей MGN9H по оси Х, а то не все понятно.

а также, где взять файл петель на двери и поделитесь прошивкой.

без проблем. только сейчас загружен. смогу после 19 числа сфотографировать и подробно описать, также выложу файлы петель и крепежа

ок, также если можно добавьте прошивку. еще не могу понять что за крепление?

прошивка стандартная марлин, доработанная под спринтер. я в нее просто размеры поля свои вношу. на фото опора винта с подшипником. для первых я такую делал, сейчас отказался – иногда заедает из за того что винты/посадка в муфту не всегда идеальна. просто ставлю сейчас напечатанную заглушку для красоты чтоб не видно конца винта было, сам конец свободный и ничем не закреплен.

https://cloud.mail.ru/public/BKqN/sfKWgAQKU

у меня именно стоит проблема как закрепить вверху винт оси Z, можно хотя бы фото как сейчас у вас выглядит. по прошивки если есть возможность попрошу сбросить, так чтобы просто готовый вариант прошить.

никак не крепите, оставьте как есть, потом заглушку декоративную распечатаете и поставите. вот прошивка к примеру https://yadi.sk/d/jvAltpuY3SzimL

какого размера вырезать стекло – оргстекло в новой версии, на двери и боковину? какая модель подшипника нужна для экструдера?

данную прошивку можно поставить без изменений? нужно ли что-то делать с ней?

только проставить размер своего рабочего поля. т.е. заливаете сначала эту, вручную двигаете соплом/столом чтобы выяснить габариты поля и записываете эти размеры в прошивку. затем заново заливаете. после этого все автоматические движения сопла/стола будут согласно заданным ВАШИМ размерам.

на сколько я понял прошивка основана на Marlin 1.0.3 dev, есть потребность – возможность переноса данных и установка более новой версии Marlin Version 1.1.8?

как угодно. меня старая вполне устраивает

если еще можно поделитесь Start G-code и End G-code. а еще подскажите какова оптимальная скорость печати? который ток выставляли на драйверах А4988?

Во вкладке CONFIGURATION_H, строка №397 #define Y_HOME_DIR 1, перед цифрой 1 должен стоять знак минус- или я что то делаю не так?. И можете подсказать как сделать реверс энкодера дисплея.?

.

боковое стекло 300*340, толщина 2-4мм. переднее стекло 280*320мм, толщина 4мм (под эту толщину сделаны петли), углы можно скруглить с радиусом 10-15мм, ну и обработка кромок конечно. стекло на нагревательный стол 220*220*2мм, лучше сразу взять побольше, штук 5 например.

петли в архиве https://yadi.sk/d/ok5W9qr03TeuhV , петли собираются и крепятся к корпуса, затем в них вклеивается стекло на силиконовый прозрачный герметик. петли между собой собираются крепежом М3*30 минимум, можно М30*40(50), петли крепятся к корпусу на крепеж М3*16. еще потребуется два магнита чтобы дверца фиксировалась в закрытом положении, размер что то подзабыл, вроде 10*4*3. Клеить стекла лучше в положении когда принтер лежит на левом боку, под верх желательно чтонибудь подложить чтоб пролезала рука – так удобнее клеить боковое стекло

как реализовано Z-концевик, можно фото или инструкцию?

на правой “щеке” (на картинке я правда показал левую) нужно сделать вырез под такой вот язычок (язычок синим цветом, толщиной 1мм и шириной 4мм, длиной – чтобы выступал из щеки на 20-30мм (смотри по месту)), клеим язычок к фанере на суперклей, сам концевик ставим снизу, при установке стола смотрим чтобы язычок свободно проходил в прорезь концевика. все просто)

человек на моем принтере напечатал. маньяк

Шикарная работа и в массы. А можно поближе фотку портала. Он сделан так же из алюминиевого профиля или из фанеры во второй версии. в чертежах я его не нашел

Спасибо! Да, обещал я подробные фото, но к сожалению совсем нет свободного времени, сборка принтеров пока это хобби в свободное от работы/семьи время. Сегодня постараюсь исправиться

Основа портала – алюминиевый профиль 15*30мм, купленный в Леруа. Общая длина 295мм. с обоих концов нужно срезать П-образный участок длиной ~20мм, но это уже по месту нужно смотреть. также сверлиться по месту отверстия для крепежа рельсы Х, большие отверстия я сверлю для облегчения и доступа к крепежу рельсы Х, но можно их и не делать, просто гайки крепить путем наживления с помощью длинной плоской отвертки и небольшого неодимового магнита. основа крепления ремней, концевика и хотенда на рельсе Х – алюминиевый уголок 40*40мм, длиной 40мм. высота нижней части 30мм (нужно 10мм срезать) иначе радиатор термобарьера будет цеплять “юбкой” за уголок. все отверстия сверлятся также по месту, я просто распечатал лекал чтобы было удобнее.

еще

еще

И еще вопросик. Какие подшипники использованы на портале X. И почему именно подшипники а не шпули?

раньше ставил два подшипника f623zz, они с фланцем, ремень оказывался как раз между фланцами, аля шпуля, между подшипниками правда ложу шайбу чтобы не впритык было. сейчас верхний подшипник ставлю обычный без фланца 623ZZ. если ремни работают строго в плоскости – ничего не слетает. от шпуль отказался в силу того что их невозможно затянуть – клинит подшипники в них, приходится делать неудобный бутерброд – сначала гайка, гровер, шайба и шпуля. в результате шпуля поднимается и ремень стремится согнуть ее крепежный болт, понижается точность кинематики.

Решил проблему со шпулями покупкой гаек с фторопластовыми уплотнителями стопорами – они заужены сверху и не касаются обоймы подшипника.

В качестве оси (вала) под шпули использовал шпильку под резьбу М6.

На наждаке обтачивается посадка под шпулю – у меня 5 мм. до плотной посадки, затем нарезается резьба М5 и зажимается зауженной гайкой-фиксатором, а сверху стопорится обычной гайкой.

Излишки резьбы отрезаются.

Собрал я наконец)вчера была первая печать)осталось победить воблинг увеличить габариты, пока 175-175-225, спасибо

ось Z. стол должен при снятом винте опускаться без заеданий, как правило виноваты линейные подшипники, их нужно очень точно установить и затянуть. я делаю так – снимаю винт, ослабляю крепление подшипников до свободного, вожу столом туда сюда немного отгибая его в 4 направлениях, до тех пор пока не начнет ездить свободно от верха до низа, затягиваю, смотрю, если нет то повторяю заново. подшипники перед установкой нужно очень хорошо почистить внутри – ветошь в виде трубки и гонять ее внутри подшипника, подольше, чтобы заводская грязная смазка по максимуму вышла. затем смазываю шарики внутри подшипника, лучше маслом, и лучше пожиже. от смазок типа “литол” подшипник становится в движении “задумчив”

Согласен в процессе установки много мусора попалл, подшипники купал в сольвеньте,каретка по х у меня кустр мустар )плюс ремь ослаблен,нарисую коретку человеческую )))да и по зет посмотрю домою все решаемо))кстате стол греется за 6 мин раньше за 10 корпус помогает ))но фанера вебрирует как барабан, будем решать) спасибо ещё раз)

по корпусу, да, бывает шумноват. не зря сабвуферы хорошие из фанеры делают

тут советы какие – сделать подножки, ставить на мягкое и желательное ровное основание. весь крепеж можно через некоторое время протянуть на корпусе. часто бывает что печать попадает в резонанс – корпус начинает тупо гудеть, здесь можно прямо на ходу чуть увеличить/уменьшить скорость печати, совсем немного и гул исчезает. по качеству печати – должно получиться не хуже этого (ближе фотик не фокусируется), абс от Грег, сопло 0,4, слой 0,15, скорость 80, подача 102%, температура сопло/стол 240/120

Доброе время суток. Всё 10 раз пересмотрел, но так и не нашел пластиковых деталей для крепления экструдера к уголку и обдува хотенда на вентилятор 40*40. Если не сложно поделитесь файлами пожалуйста.

приветствую. да, действительно, не поделился

тут все детали, при печати обдува деталей – корпуса печататются зеркально. также и подножки – 2 одинаковые, 2 зеркальные. скоба крепления радиатора термобарьера должна быть очень прочной, в идеале печать ПЭТГ со слабым обдувом, тогда она спаивается в монолит, хрен сломаешь

https://yadi.sk/d/aIoEQtI-3Vq9eZ

Ну вот теперь все на месте))). Благодарю.

Принтер интересный получился. У меня с оригинальным ультитигром не срослось, не могу нормально запустить, то одно отвалится то другое, а тут ваша статья как раз в точку.

спс. при соблюдении правил пользования – проблем не будет, только успевай пластик менять. чертеж только самый последний скачайте, я его периодически “правлю”.

часто спрашивают про сенсорный цветной экран, по мне так излишество, стандартный 2004 прекрасно справляется, тем более что от него лишь требуется: запустить печать, подкрутить температуру/скорость/подачу во время печати, прогнать пруток при смене пластика. тем не менее решил заморочится. порыскав по сетке остановился на такой связке: МКС Gen L V1.0 + MKS TFT24 + (опционально) модуль WiFi.

Помимо “красявишности” вижу только три плюса: возможность подцепить вафлю (вафлю из миниПК вспоминать тошно

У меня такая плата стоит на ултитигре. Мне понравилась, без проблемная намного лучше чем рампс

про плату согласен, не бутерброд, хотя у меня с рампсами еще проблем не было, напоминает АК74М, угловатый и не красивый, зато надежный. а вот ЖК дисплей не нравится, не информативен, народ даже два вешает, его и обычный, ЖК для управоения, обычный для телеметрии.

Да TFT это баловство одно. Я люблю 12864 фул график. В ултитигре стоит 2004 и мне не хватает информативности. Сделал корпус для 12864 и крепление и просто разместил там. Дисплей поворачивается по вертикали, что удобно. Я покупал рампс у RoboDyn, отвратительная штука. переходник под дисплеи тоже пришлось покупать у них, ещё месяц ждал, мега у них вся обрезанная…в общем зарекся к ним не ходит. А с GEN L проблем нету. по цене также как рампс с мегой и переходником.

Вот так это выглядит

Кстати заметил на моделях кучу ошибок. не понятные отверстия, некоторые сдвинутые, дублированные? . Вы в компасе делали? сохраните их с более высоким разрешением в stl, или если не жалко дайте исходник, можно на почту, я кое что поправлю

Вы про обдув радиатора термоблока? Там пришлось попотеть. Исходник был под больший диаметр радиатора и непонятный вентилятор. И был только в стл. Пришлось перегонять его в степ и править в компасе… Можно смело печатать как есть, все плотно садиться

Кстати заказал еще лердж х, 32бит. Попробую что за звэр. Смущает закрытая прошивка очень уж только

Приветствую. Подскажите, что стоит напротив шестерни экструдера? Я так понял, что это простой подшипник. Если да, то каких размеров?

Да, это простой подшипник. Оптимальный диаметр внешний 15мм, я ставлю такой, правда под болт м4 приходится вытачивать втулочку. На али есть готовые подши под м4 но диаметром 13мм кажется, тоже пригодные, рычажок просто будет чуть выпирать

Подскажите по этому узлу(справа снизу обеден красным) – там отверстие на 6 мм в фанере, а подшипник на 5 мм. вы вытачивали какой то переходник или растачивали болт? Можно фото более подробно этого узла, если не сложно.

какова типа шпуля здесь используется по фото непонятно?.

Все верно. Изначально было отверстие 5мм под болт м5, потом меня начали мучить сомнения – не прогибается ли он под нагрузкой (ремень я натягиваю всегда очень туго), и начал делать с отверстием 6мм под проточенный болт м6. Но разницы в качестве печати я не увидел, поэтому вернулся к болту м5. Сейчас кажется и чертеж с таким отверстием. Можно смело ставить болт м5 в 6мм отверстие, только нужно поставить две очень широкие шайбы и болт упереть в стенку при затяжке

опробовал я MKS Gen L с TFT 2.4″, даже с WiFi модулем. что могу сказать – как печатнику мне не понравилось. сенсор туговат, малоинформативен, LCD 2004 мне намного удобнее, плата Gen L заместо Рампса я тоже не оценил, точнее так и не понял за что переплачивать – провода как были со всех сторон так и остались. правда по фото видно что я дисплей разместил наверху – с моим высоким ростом так намного удобнее. также добавил верхнюю крышку наконец то

теперь буду баловаться с Lerdge-X и обычным полноценным дисплеем. перешел на прошивку 1.1.8, вроде сегодня я ее заставил нормально работать, а то то, то се не так

Добрый вечер, а можно модель корпуса под Lerdge-X. Там где она с лицевой стороны. Спасибо заранее!

потестил я LERDGE-X. понравилось. дисплей четкий, в отличии от MKS. особо подкупает конечно доступность всех настроек принтера из меню – не надо лезть ни в какую прошивку. качество печати и скорость такие же как на рампс/сбейс. т.е. отличие чисто в экране/удобстве. ну и цене соответственно))

Какая область печати у вашего принтера

Хочу сказать спасибо автору данной статьи за старания по переделке ультитигра в идеальный принтер. Воспользовавшись вашими советами и наработками я наконец то достиг дзен в качестве печати. Принтер получился быстрый и точный. Рельсы покупал обычные китайские. Просто помыл и смазал. Вместо квадратной балки я использовал уголок 15*30 из того же леруа. Фотографии принтера выложу позже, а сейчас просто фото готовой печати. С обдувом детали пришлось повозится так как я использовал хотенд CR8 широкий на 30 мм. Поле печати получилось 195*200*245мм. В каретке хотенда получилось минимум печатных деталей и все крепится на уголок. Благодаря чему достигнута высокая жесткость крепления.

фото не влезло

Пластик ABS от GREG зеленый.

поле правки все ссылки на изображения умирают

нельзя удалить сообщение…

фото

ещё фото

ок. Artisan, я тоже пробовал хотенд CR8 – категорически не понравился, очень и очень. а все потому что очень широкий термоблок и получается очень узкая щель между ним и столом. при печати очень сложно направить туда поток воздуха, к тому хотенд начинает реагировать на мощный обдув – температура начинает скакать, вплоть до срабатывания термозащиты.

проверенный рецепт который сейчас только и использую – обычный v6 и силиконовый чехол на термоблок, температура при включении обдува на макс не прыгает, вообще колеьания как правило в пределах 0,5 градуса.

еще по поводу CR8 – решил его попробовать подумав что будет крепиться прямо на каретку MGN9H, но нет, не совпадают отверстия, пришлось делать переходник. а площади обдува радиатора термобарьера V6 хватает за глаза (вентилятором 40*40 4500 или 7500 prm)

Да он немного не удобный. Там 4-ре отверстия крепления и я во внутренних, нарезал резьбу м4. Стало удобно его крепить. Хотенды бывают широкие на 20мм, а есть узкие на 15мм. Для узких есть нагреватель на 15мм, и все встает на свои места. Я также использую утеплитель для хотенда. Тогда температура достаточно стабильна. Обдув нужно делать таким образом чтобы он дул чуть ниже сопла и не попадал на нагреватель. Ну как-то так. Я долго не мог придумать под него обдув, но потом все решилось. Завтра попробую сделать фото и выложить

Советую обратиться к этому человеку https://vk.com/id1593965 – не реклама. Заказывал для Delta принтера от ZAV встал как родной. За год работы ни одного засорения или проблемы. Отличное качество!

а что за детали начерчено синими линиями?

Здравствуйте. Я можно сказать первый раз на форуме, может не в той теме, но есть вопрос по принтеру. Собрал и запустил, печатает нормально, но иногда выскакивает сообщение endstop hit и все зависает. На двух предыдущих собранных но другого типа принтерах такого не было. Что можете посоветовать, где исправлять? И еще, по Y при парковке подходит к концевику, отходит и опять к концевику и остановка. По оси Х и Z, просто нажимает на концевик и останавливается ( на Z я поставил оптический и настроил по Zmin)Где и что можно сделать, что бы было как по Y?

Здравствуйте, можно уточнить по чертежам ? Что находится в этом файле termo.dxf? Чертёж можно просто нарезать или нужны доработки? Извините за глупые вопросы

Там нахлобучка. Одевается сверху. Актуально для абс. Для петг и пла неактуально. Чертеж сразу режется, дорабатывать ничего не нужно

Спасибо, буду пробовать

Не могу понять какие подшипники нужно установить в стол? Если можно ссылку.

Какая область печати получилась у принтера