Метки: SmartrapCore, конкурс #6

2017-09-28

Раздел: На конкурс, Постройка 3D принтера, Своими руками

![]() Автор: Lenivo Просмотров: 20 010

9 комментариев

Автор: Lenivo Просмотров: 20 010

9 комментариев

3D принтер вариация “SmartrapCore” на рельсах без печатных деталей

Добавлено в закладки: 7

Введение. Цели, мотивация, немного о себе

Живу в Екатеринбурге, Россия. 47 лет. Имею два высших образования – инженер-физик и кандидат экономических наук. Последние 17 лет занимал директорские должности – финансовый директор, исполнительный директор, директор. В основном в предприятиях, связанных со строительством – служба инвестора крупных торговых объектов (более 10 000 кв.м.) и проработка технологии работы и оснащение, строительство холодильных складов и оснащение , строительство жилого квартала. Были и собственные предприятия.

Мотивация – мозги, если их не напрягать костенеют, перестают работать и начинаешь жить на инстинктах. Поэтому надо раз в три -четыре года существенно напрягать мозговую деятельность – осваивать что-нибудь новое. Иначе пойдут провалы по основному направлению деятельности. Вот для этого и существует хобби. Если удовлетворены почти все потребности и есть пресыщение – то делать ничего не охота. Зачем? – есть подчинённые, им надо поставить задачу и они всё сделают, только пинать надо, по чаще. Но, постепенно, охват становится слишком широким и начинаешь упускать мелкие детали ……… и вдруг, неожиданно , понимаешь, что теряешь квалификацию. ………………………… и деньги……

А тут появилось свободное время и появилась острая нужда “раскачать мозги” – предыдущее хобби – строительство ламповых усилителей, исчерпало себя по цели, – домашняя аудио система построена (и не одна , а целых три) и полностью удовлетворяет по звуку. Новизны нет – всё идет за счёт наработанных навыков.

Стал выбирать – а что мне интересно? Очень, в свое время, хотелось построить домашний ЧПУ станок, но не было времени и останавливал большой объём работы. Будучи инженером-физиком , в составе коллектива под руководством доктора физических наук, проектировал, программировал и настраивал установку по калибровке радиационных детекторов – там были шаговые двигатели, вибрационные двигатели, управляемый нагрев, фото-электронный умножитель, системы калибровки – управлялось от IBM PC 286 и был шкаф управления с холодильник величиной под интерфейсом КАМАК. Так, что объем и состав работ понимал и мог адекватно оценить финансовые и трудовые затраты.

А тут ШИРОКО появились проекты под АРДУИНО. Готовый электронный комплекс – в виде готовых плат и наработанных конструкций. Также появились аппаратные программы (прошивки) и прикладные программы – для всего этого. А самое главное – видео уроки на ю-тубе, которые помогают быстро освоить всё это.

И так захотелось вспомнить Юность – короче зацепило и решил всем эти заняться.

В итоге, как и все – пошёл по пути, лазерный выжигатель из ДВД. Потом решил сделать фрезер из фанеры – ЛДСП по аналогии с

https://www.youtube.com/watch?v=asEJEZcUYYI

В Итоге прототип фрезера был сделан из ламината и мебельных направляющих на GRBL – программе (прошивке), запущен и …… Оказался не готов к тому уровню шума и пыли, который фрезер производил. Подумав-увидел, что от фрезера до 3D-принтера один шаг – достаточно поставить Экструдер (механизм подачи прутка) и Нот-end (нагревательная головка с соплом для экструзии пластика). Также требовалось сменить электронику на более мощную. Что и было сделано – далее первый опыт 3D – печати. И понимание технических нюансов 3D – печати – наработка понимания технических ошибок.

Выбор концепции конструктива 3-D принтера

(Какой тип принтера выбрать-то?)

Как и все новички озадачился вопросом, а какой принтер строить? Вопрос приобретения готового принтера не стоял в принципе, так как цель – “раскачать мозги”, а не освоить 3D – печать. Так как это хобби – то есть затраты (без надежды на окупаемость от деятельности), а не инвестиции в промышленное оборудование, то хотелось бы остановится на самом бюджетном варианте – заплатить по минимум, а получить качество по максимуму (как получится).

Начал читать и смотреть видео по 3D печати. И каждый автор, подспудно и косвенно хвалит свое творение. А новичку очень трудно выбрать. С другой стороны – мы все и сами умные – тяжело спросить совет. Так как, скорее всего, нарвешься на консультанта из магазина по продаже принтеров, который по очень качественной методологии продаст вам “ненужный” вам принтер, точно, в ваш бюджет и в три-дорого.

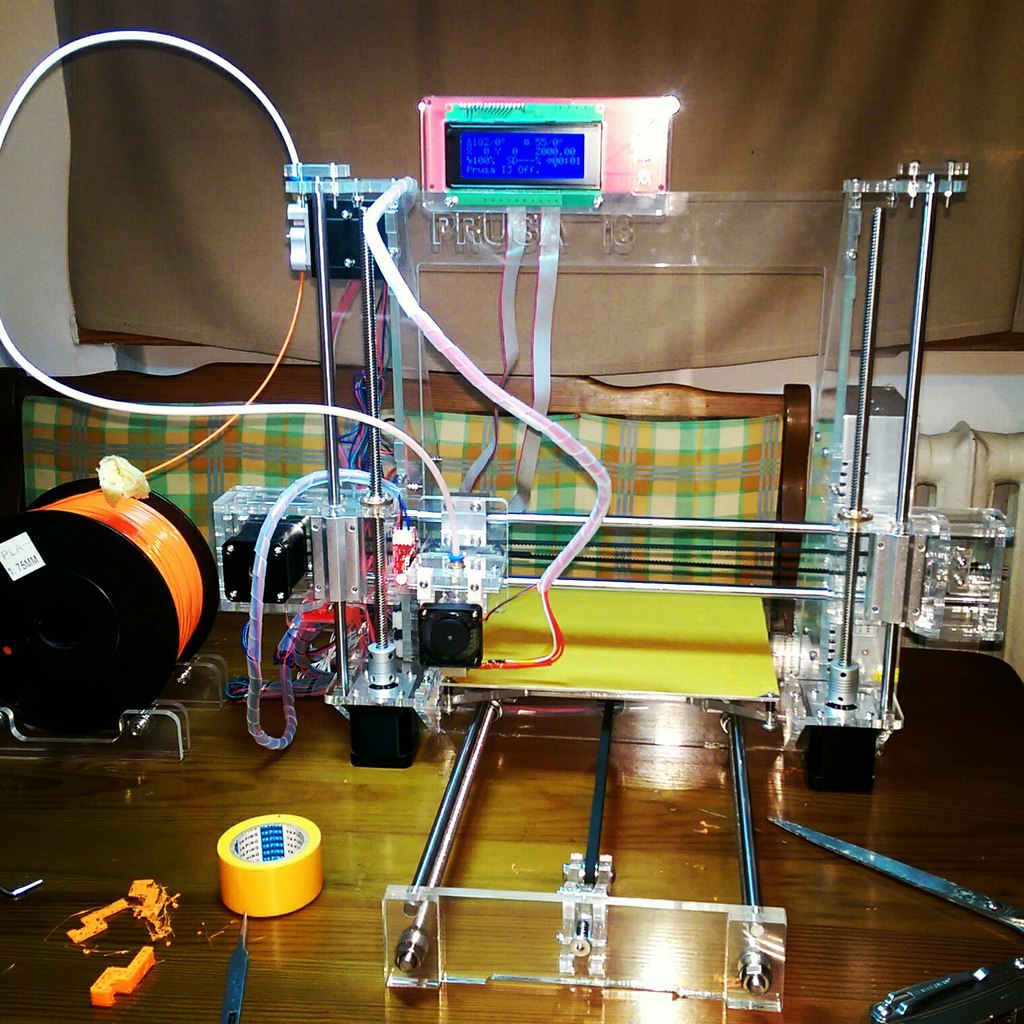

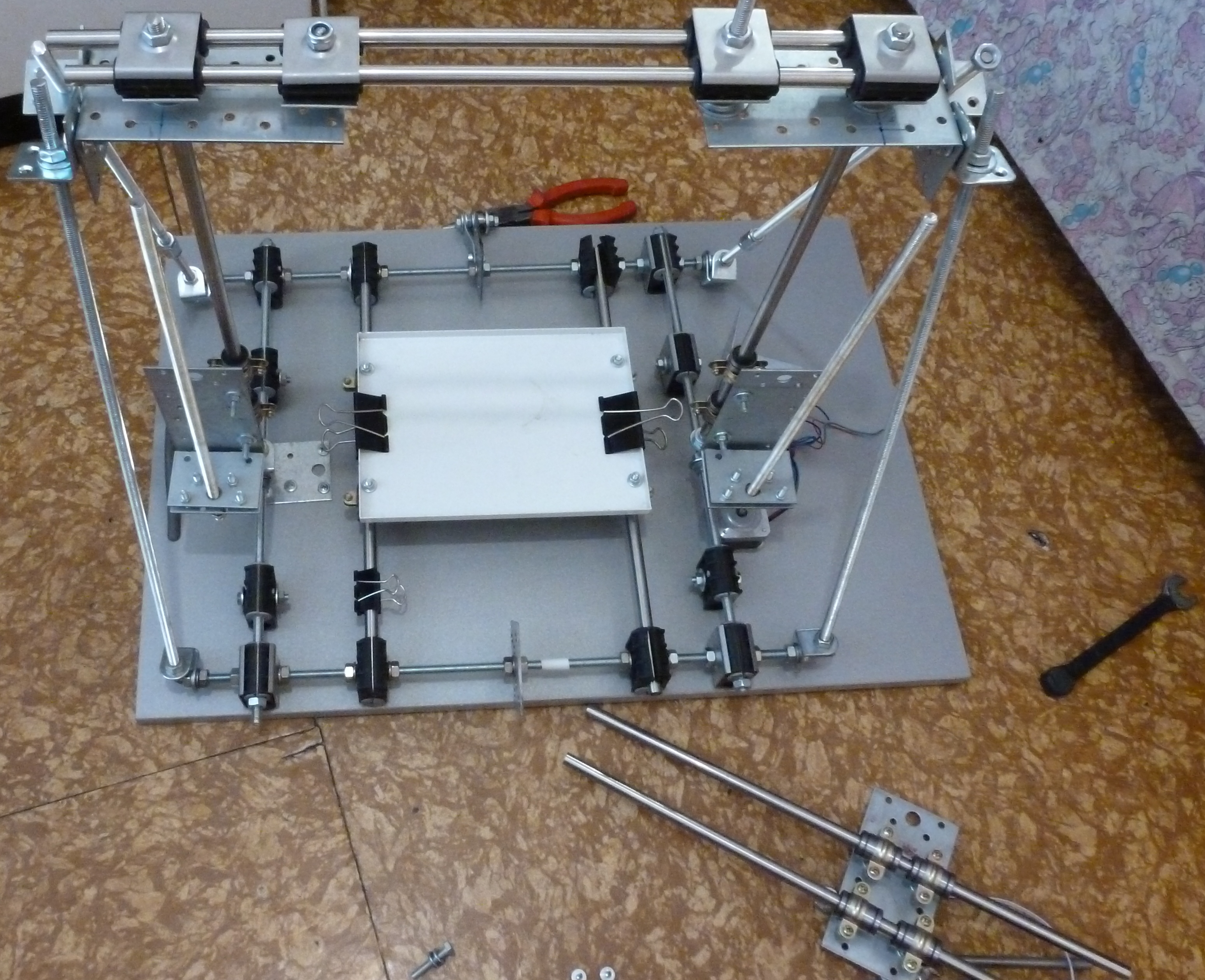

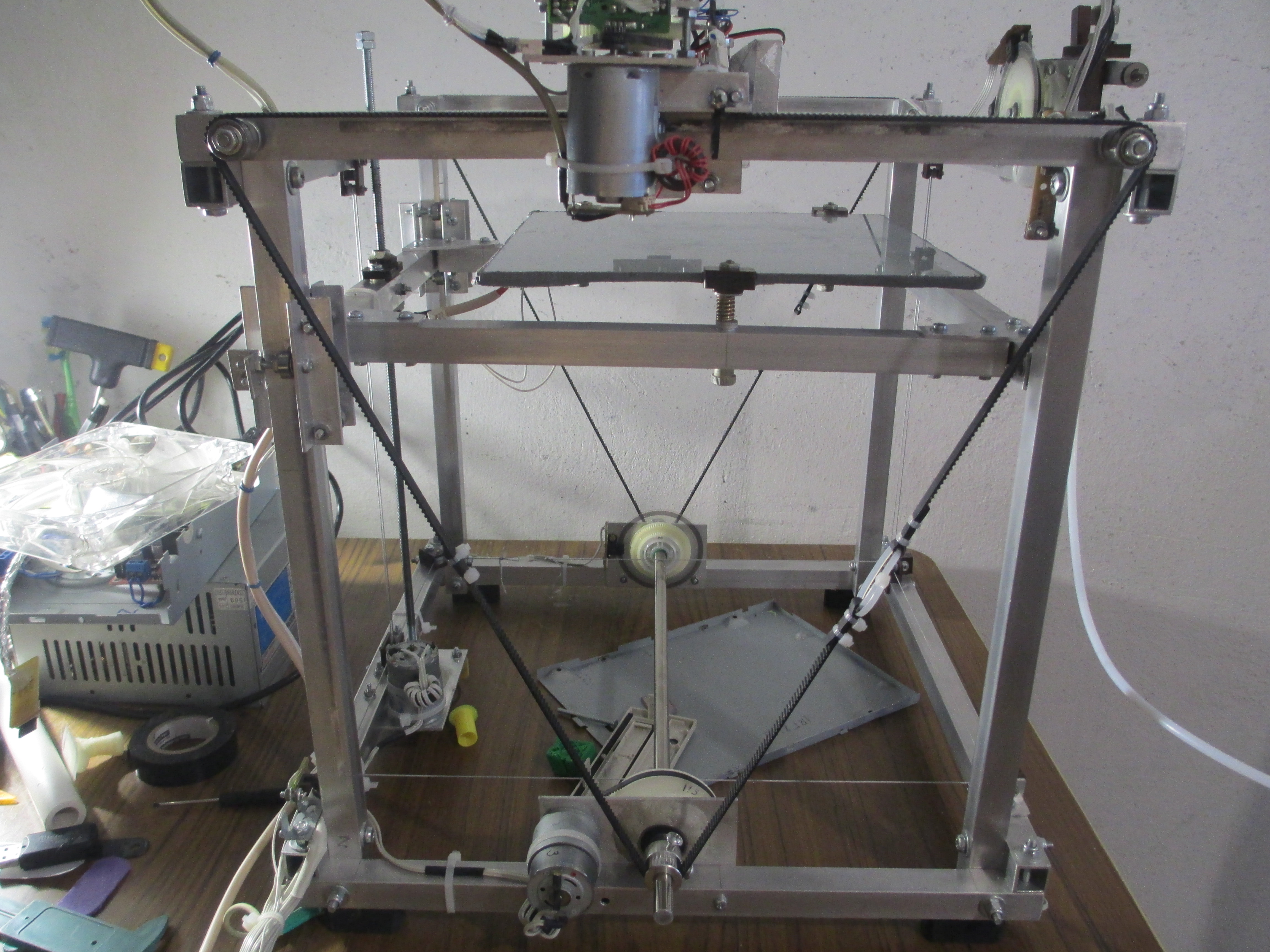

Итак, сходу решил сделать принтер на валах, благо был запас разных валов от бумажных принтеров разной длины и диаметров – и …… первая конструкция выдала заклинивание и перекашивание при движении оси Z. Стало понятно, что с наскоку 3D печать не взять. Решил переделать, сперва, свой прототип фрезера и получить первую “печать” и сделать выводы.

Так как статья о 3D-принтере , а не о фрезере, то как я ваял этот прототип фрезера можно почитать тут:

http://www.cnc-club.ru/forum/viewtopic.php?f=147&t=1583&start=20#p357059

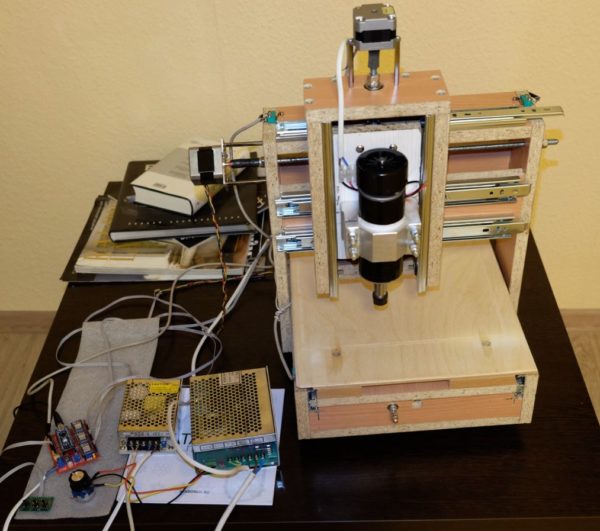

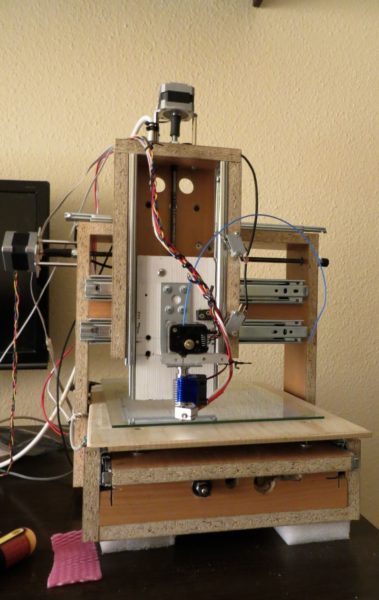

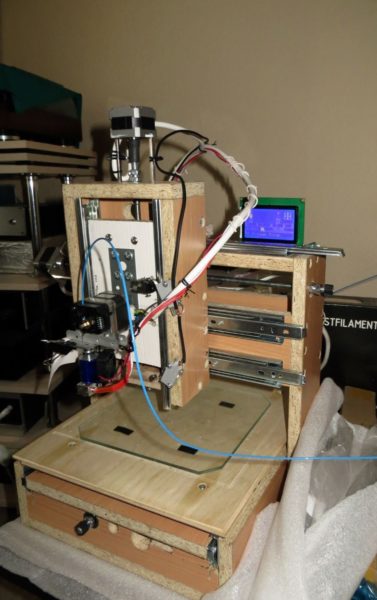

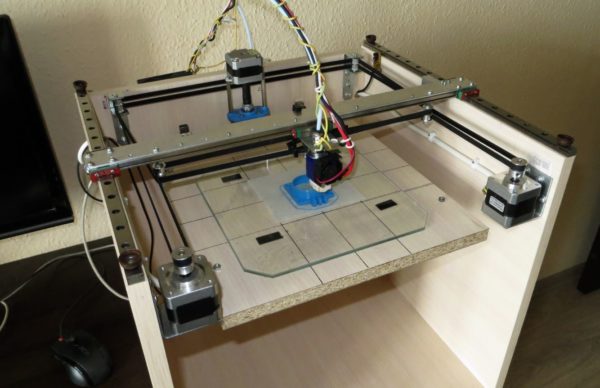

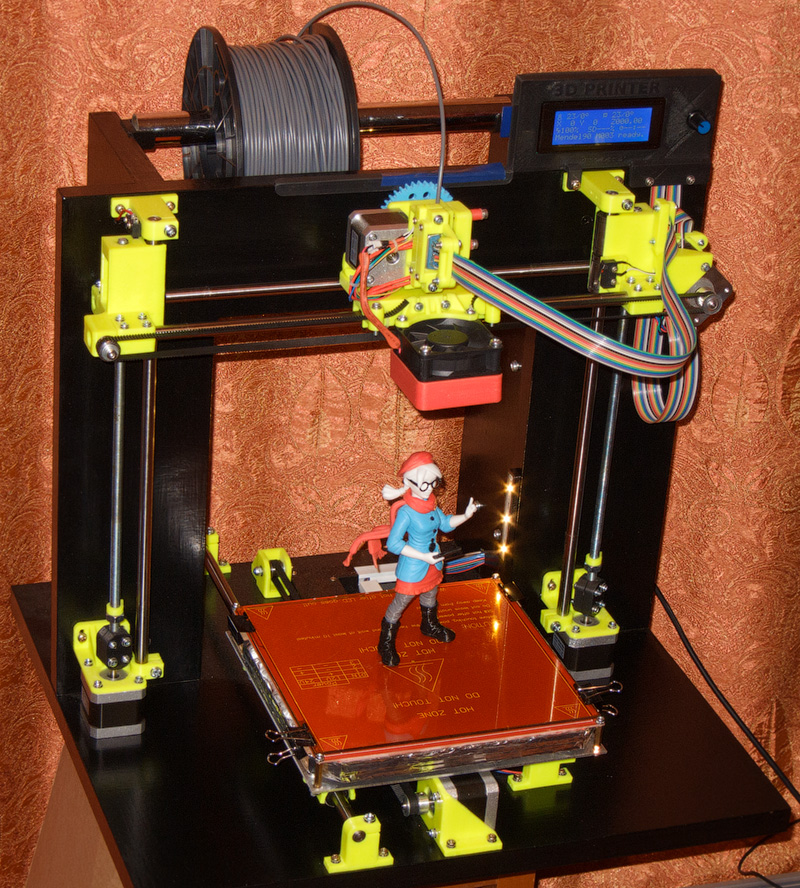

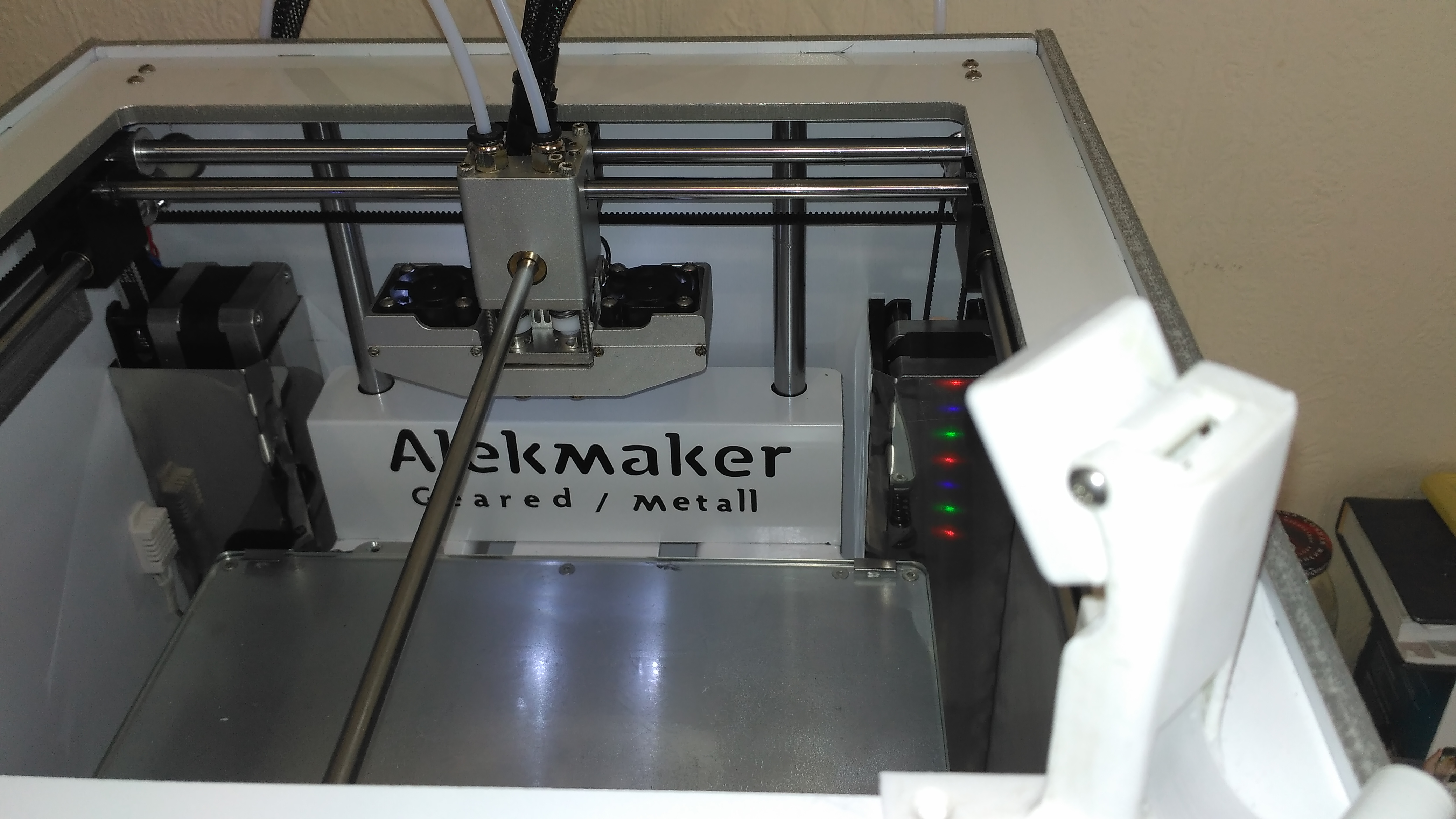

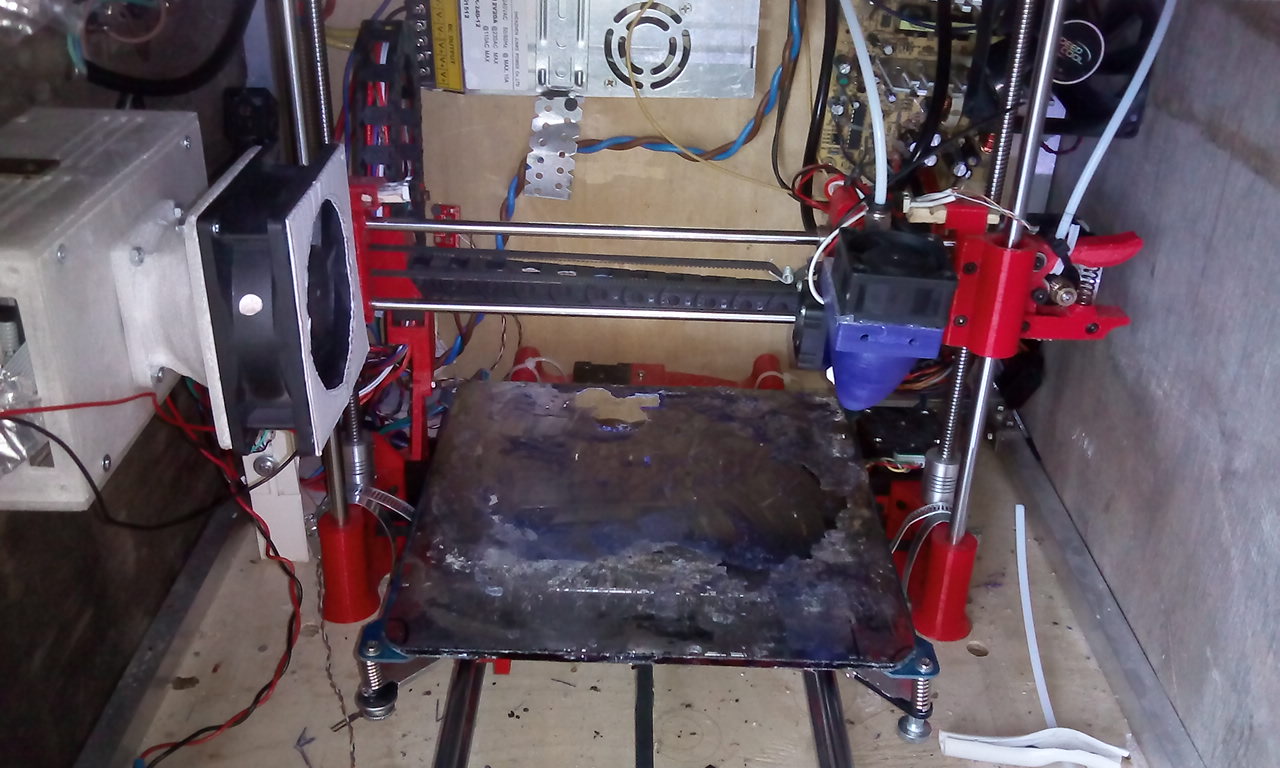

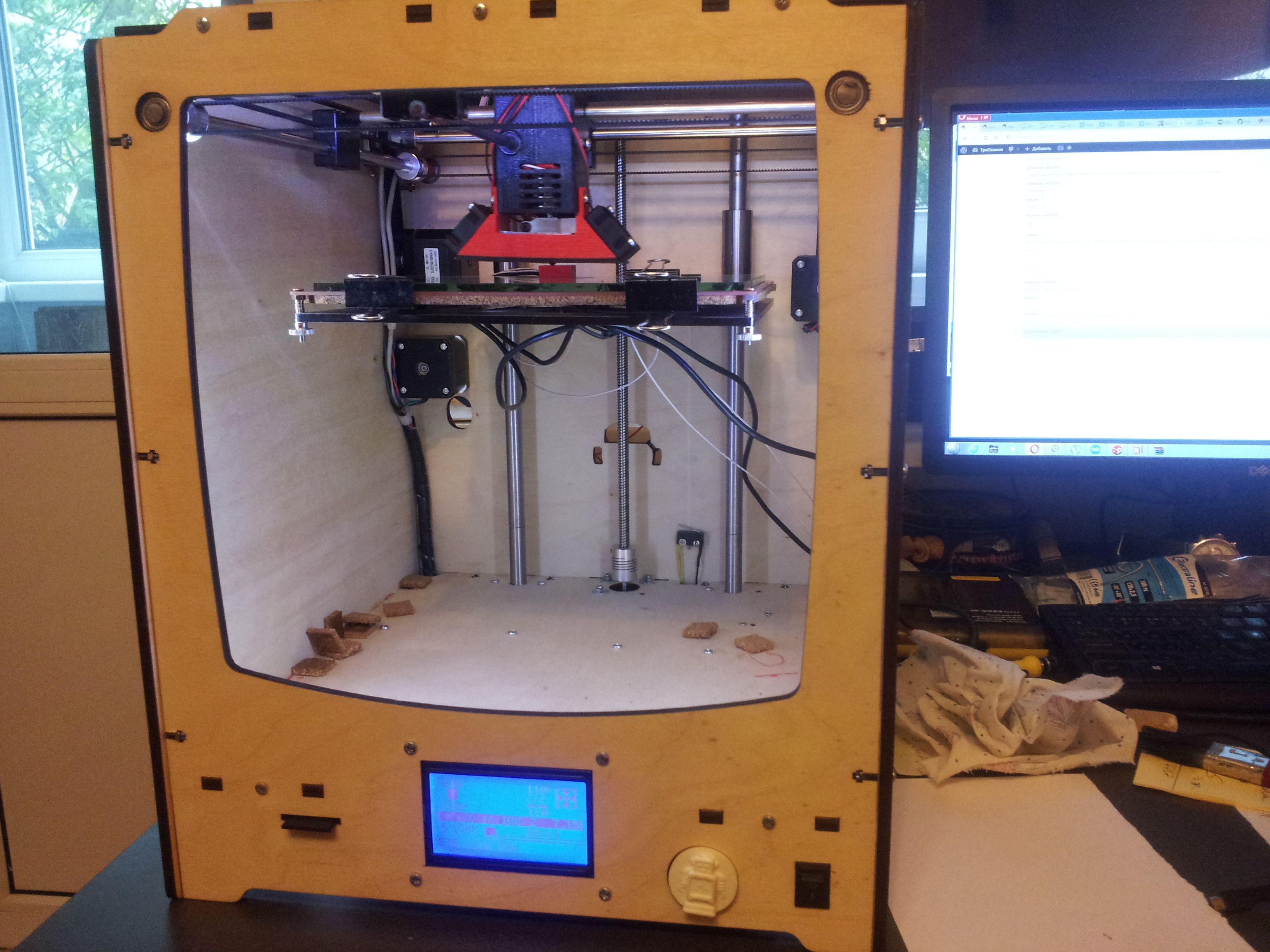

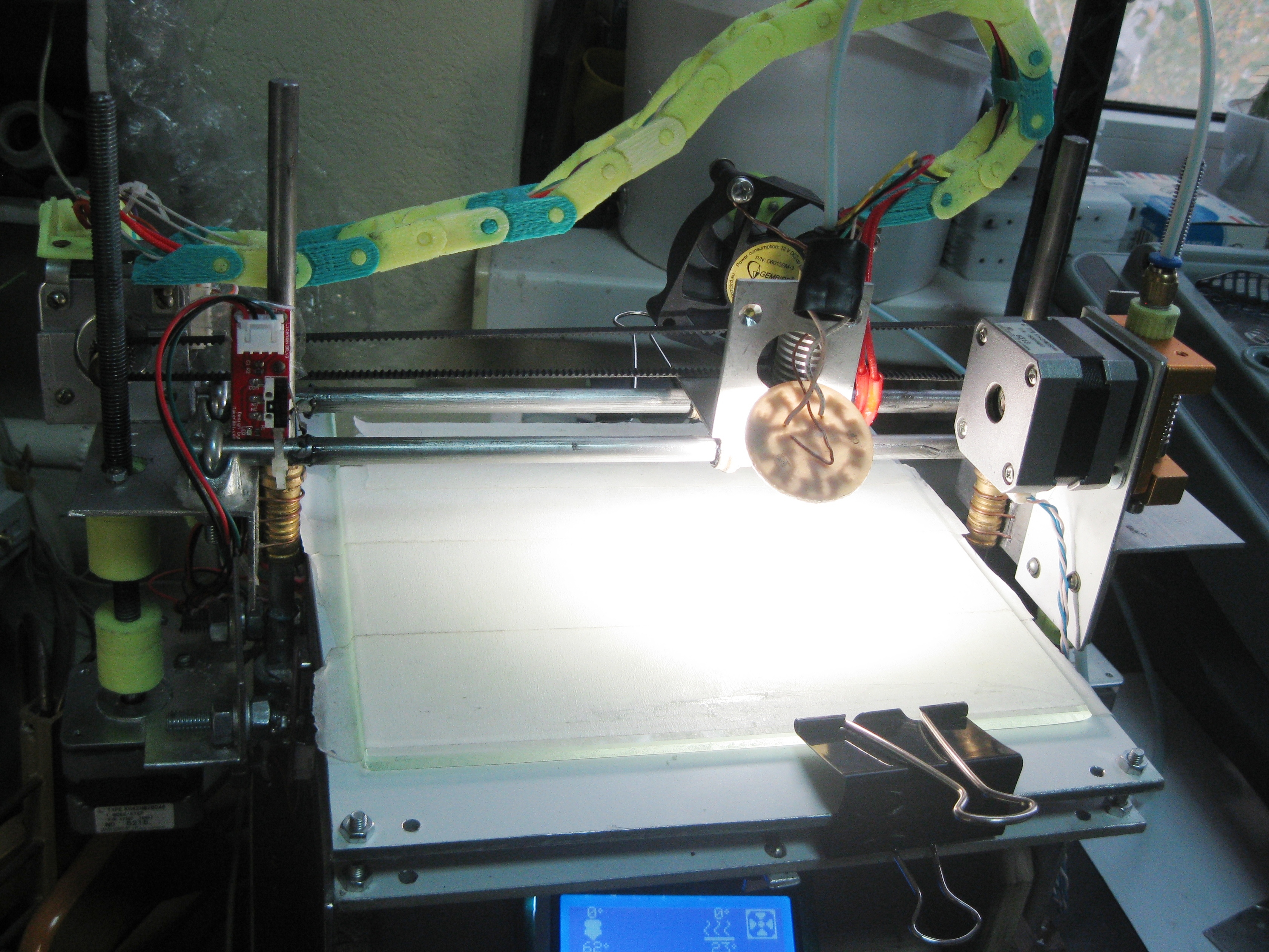

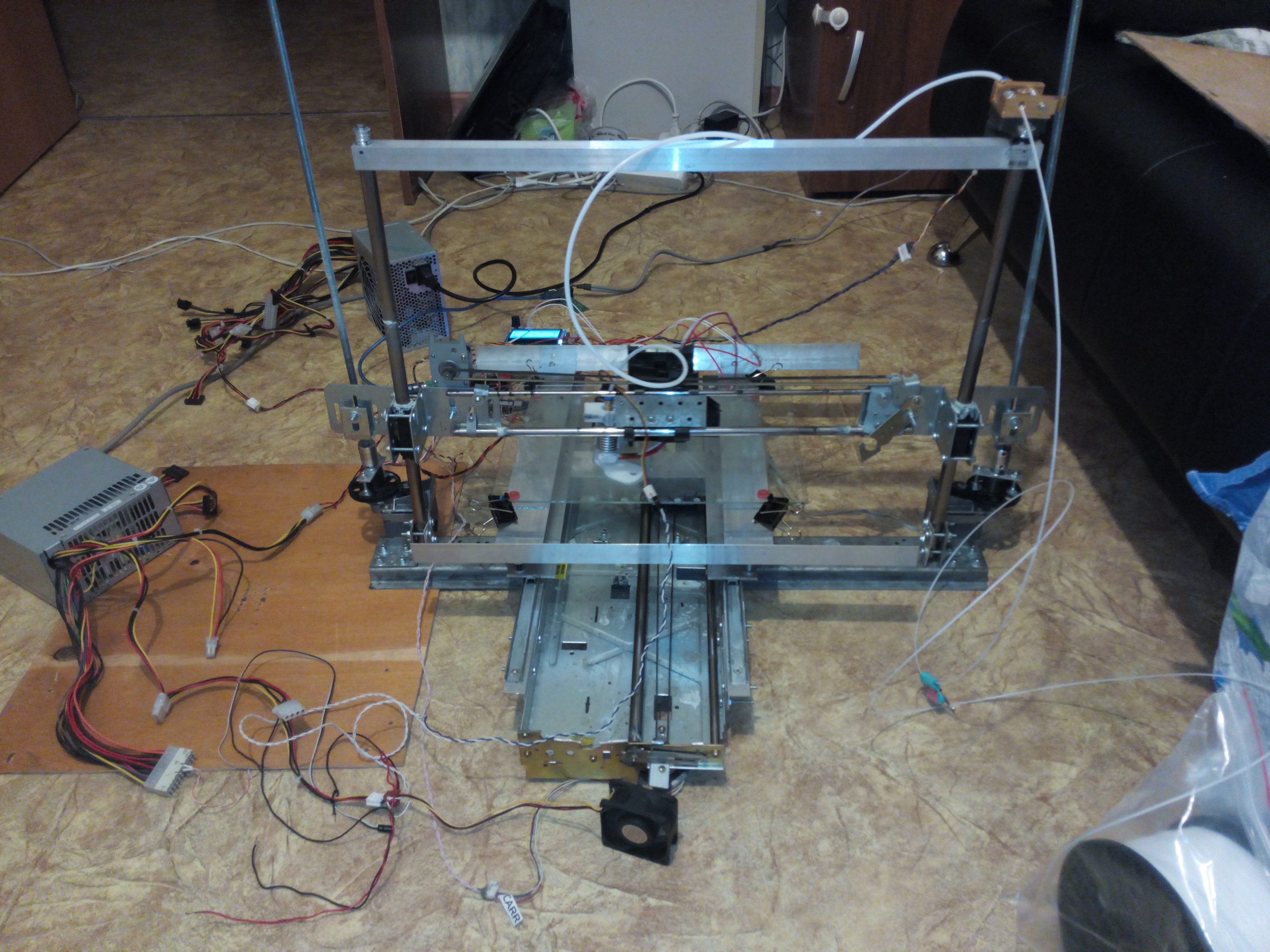

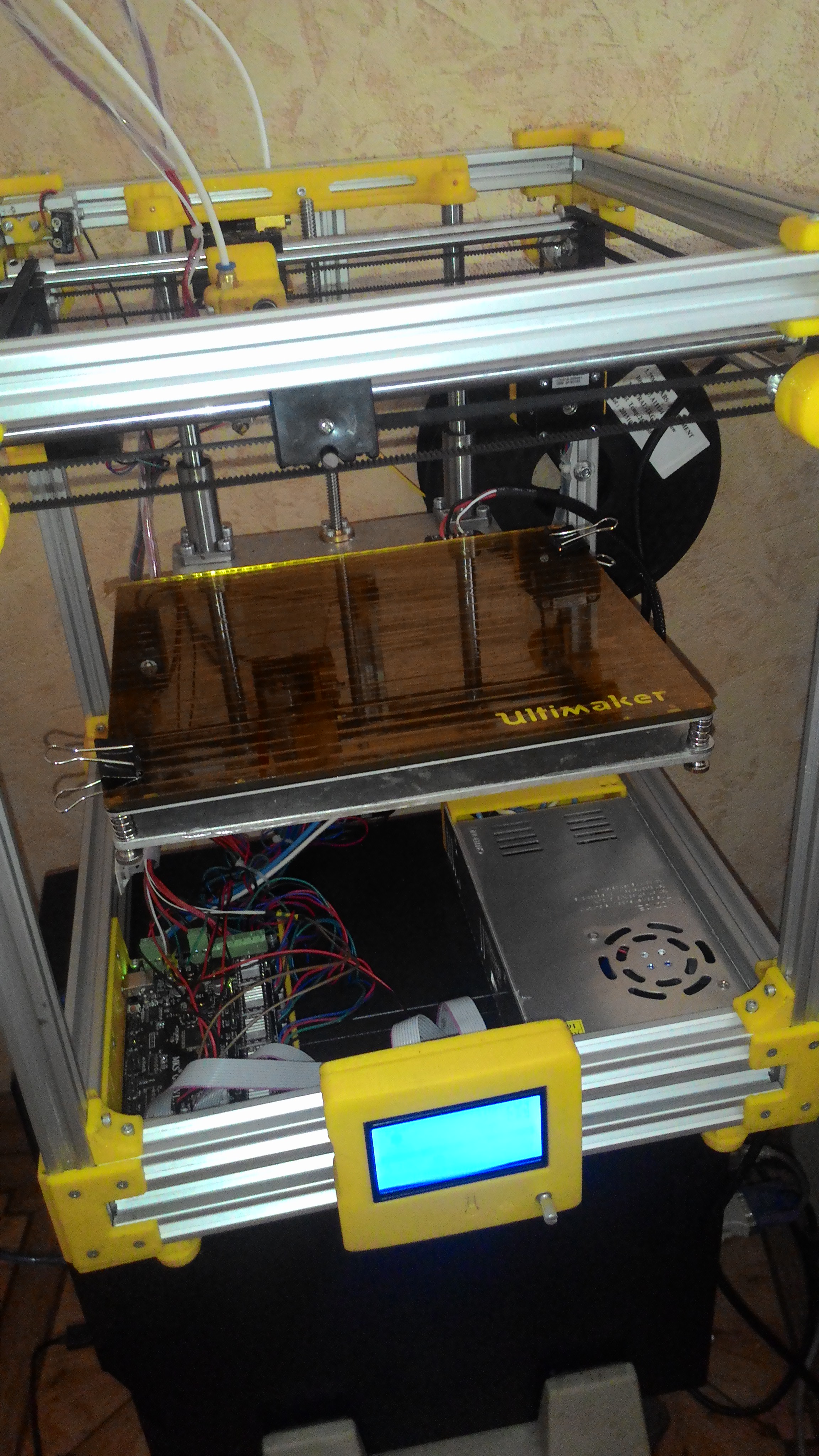

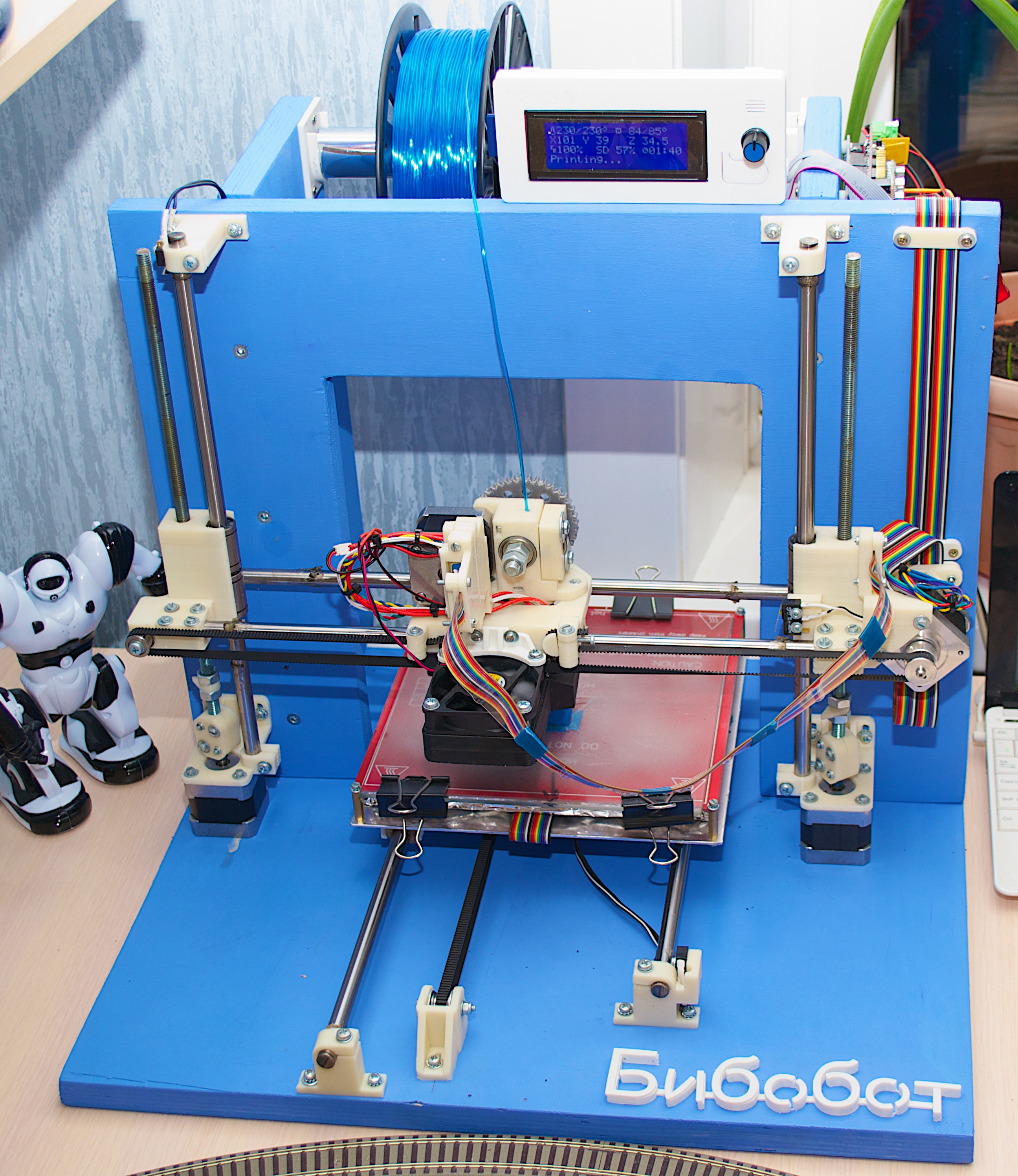

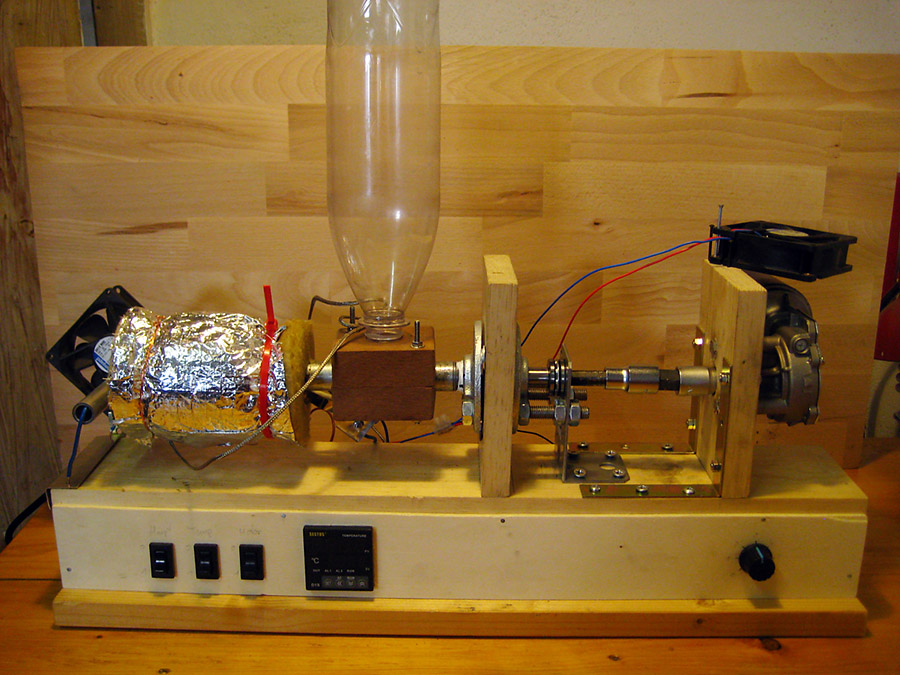

Переделанный 3D-принтер из фрезера стал выглядеть вот так:

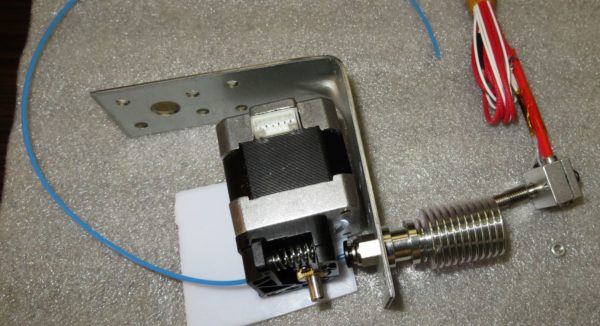

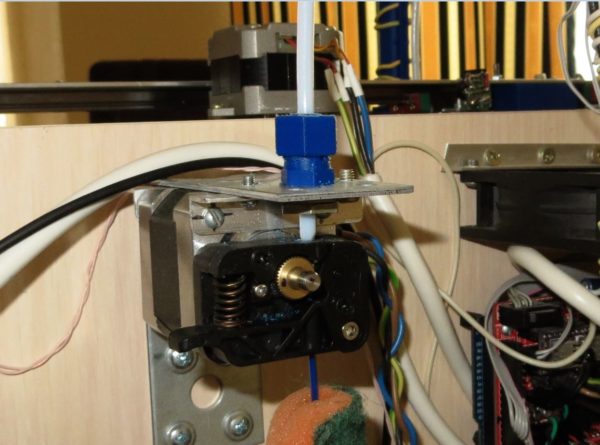

Для этого пришлось снять шпиндель и прикрутить строительный уголок с экструдером и hot-end (узлом подачи прутка и печатающей нагревательной головкой с соплом экструзии пластика).

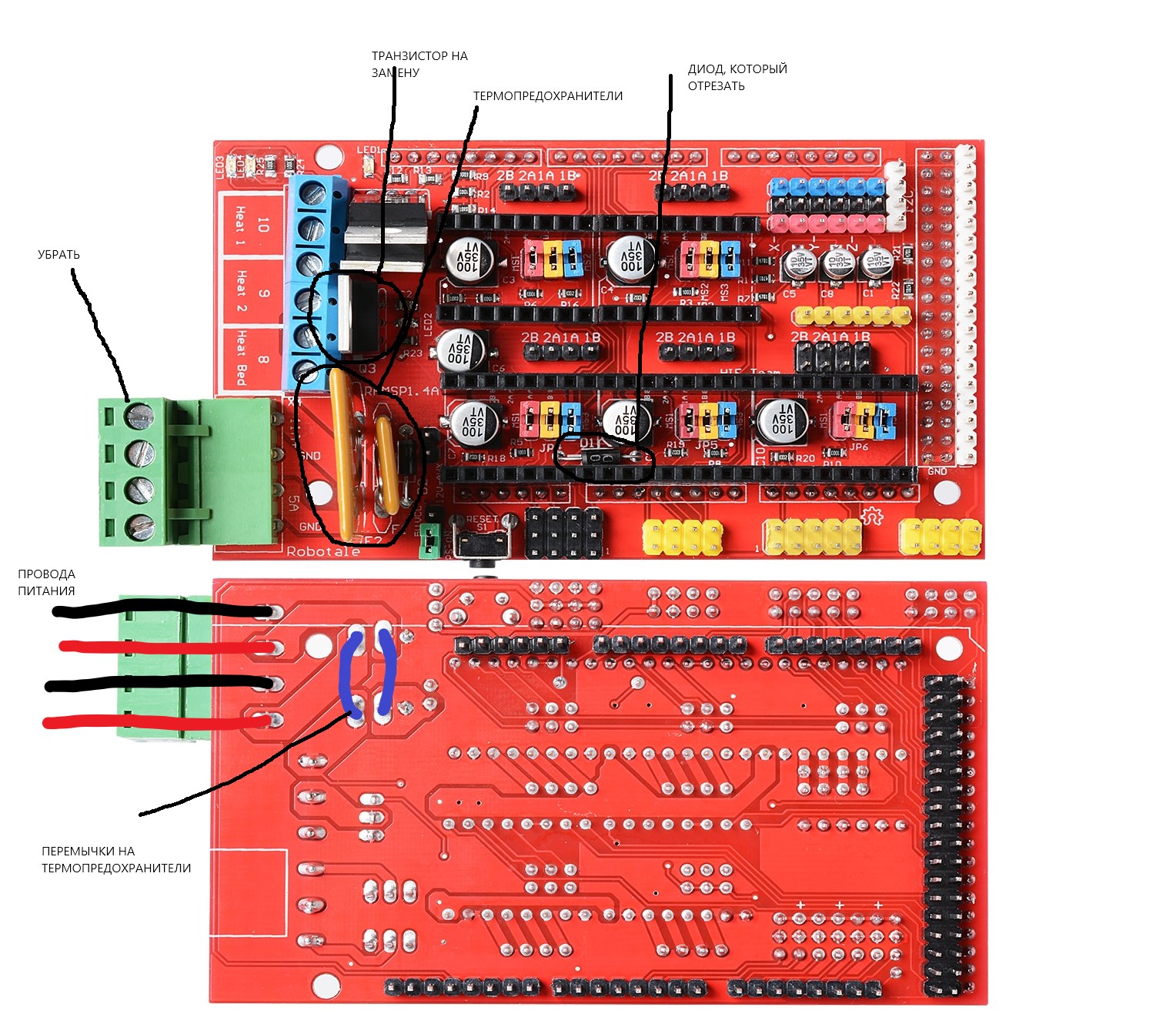

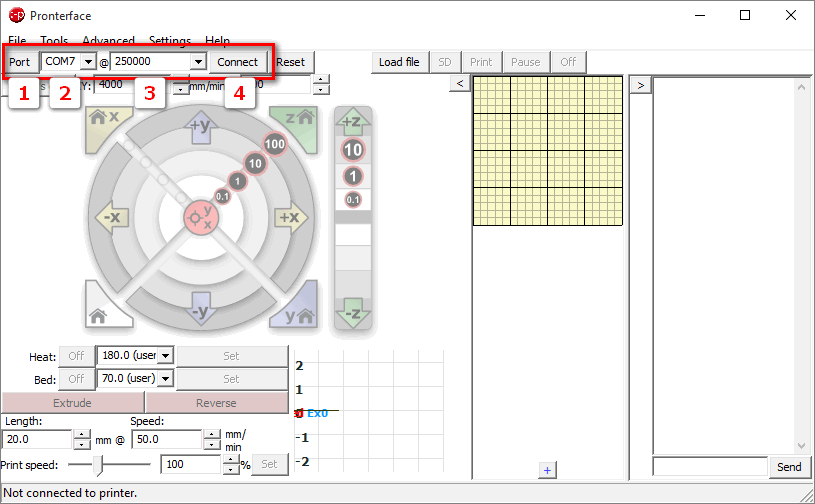

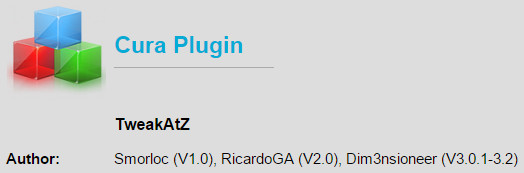

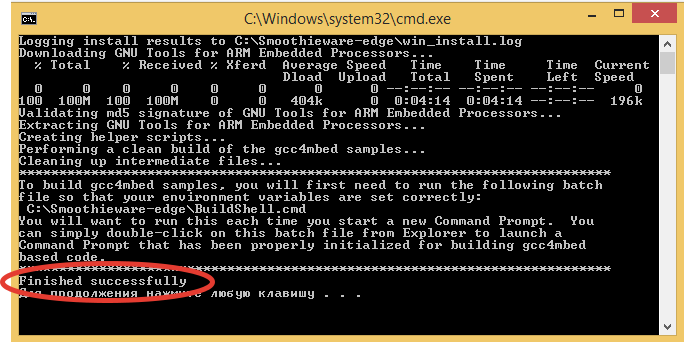

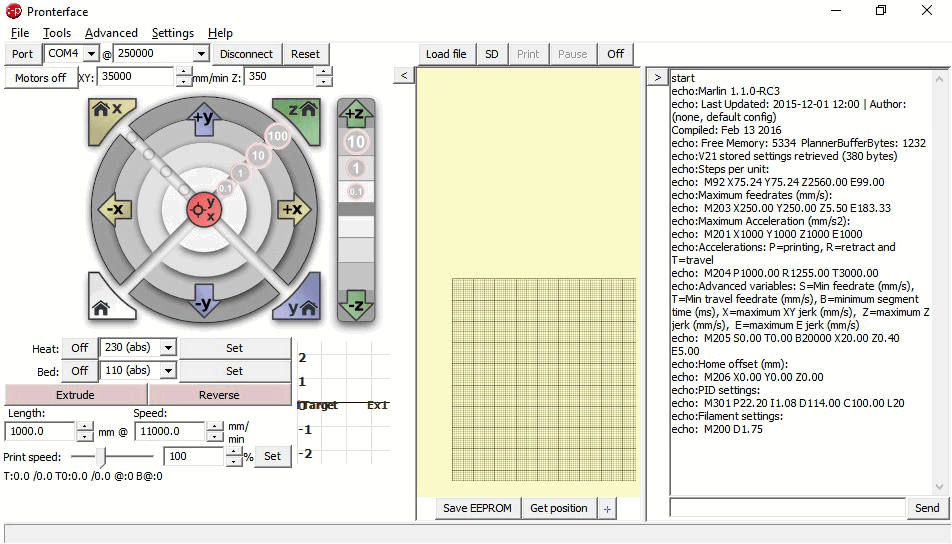

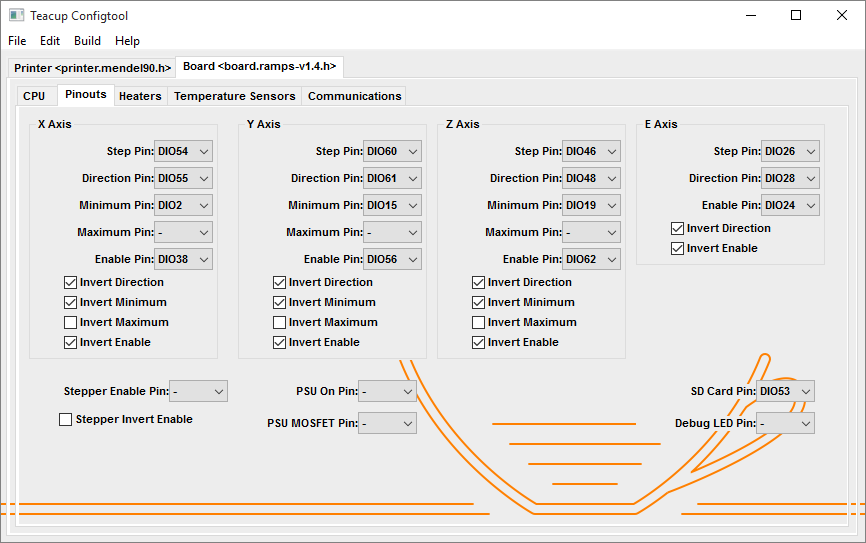

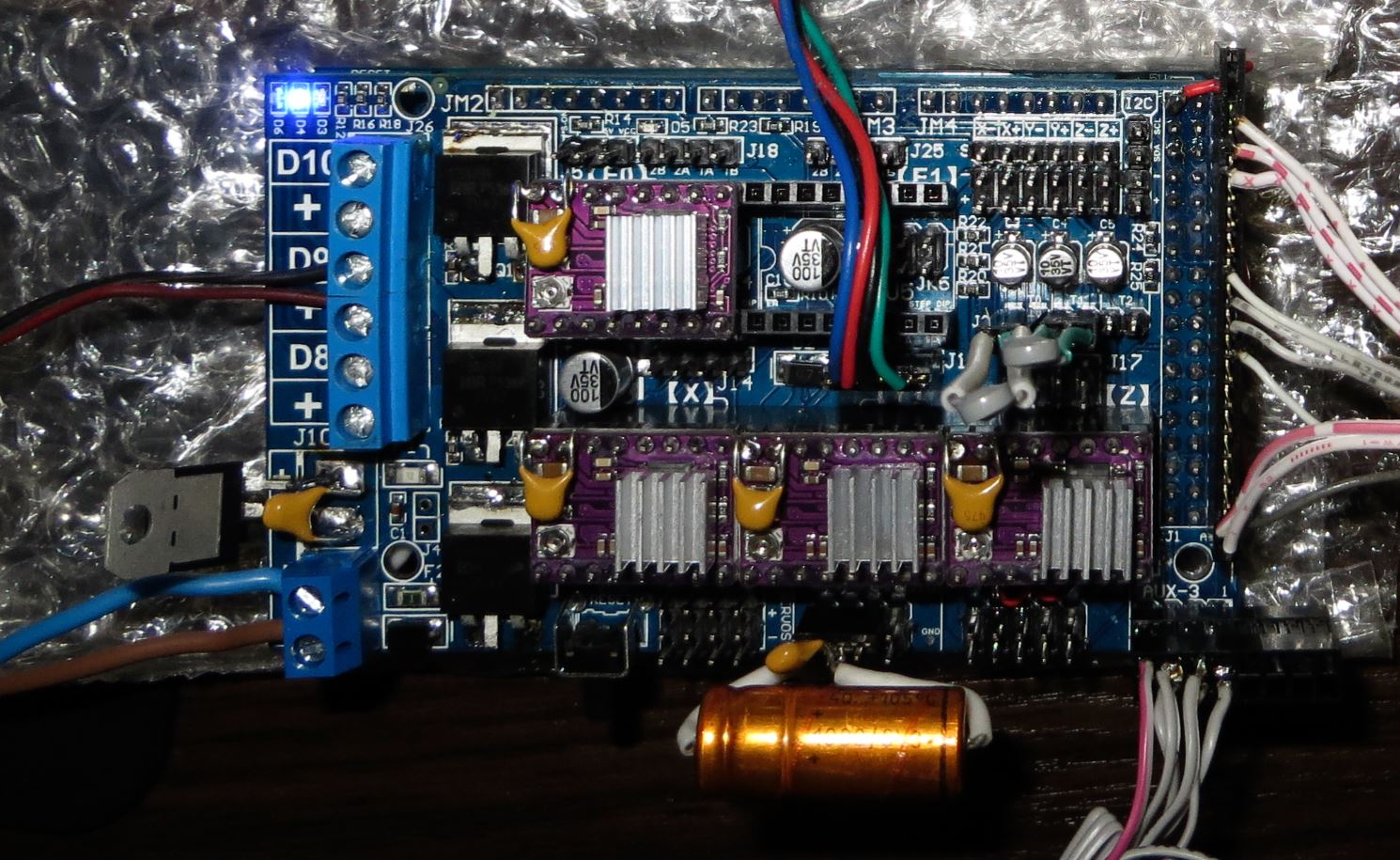

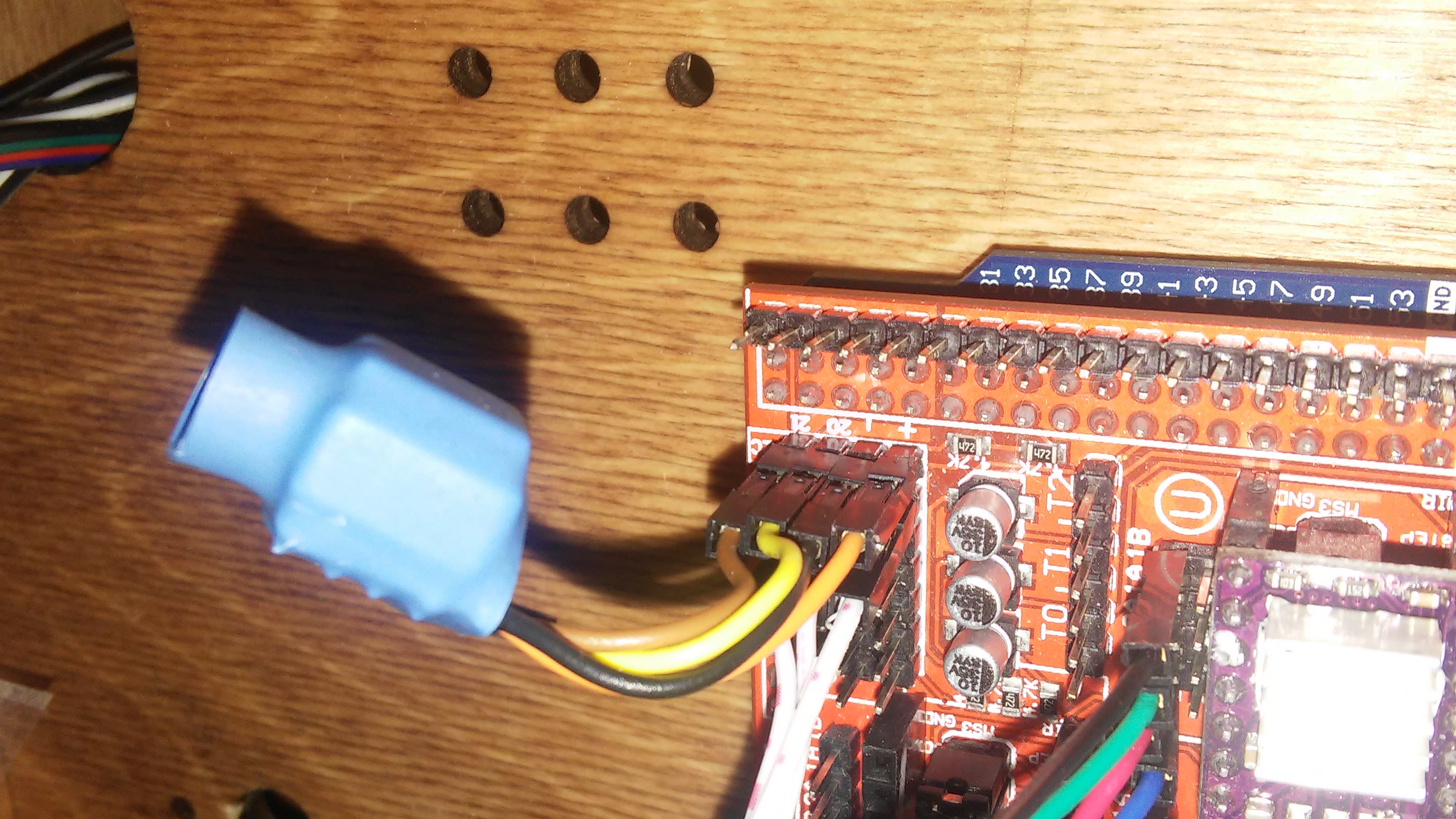

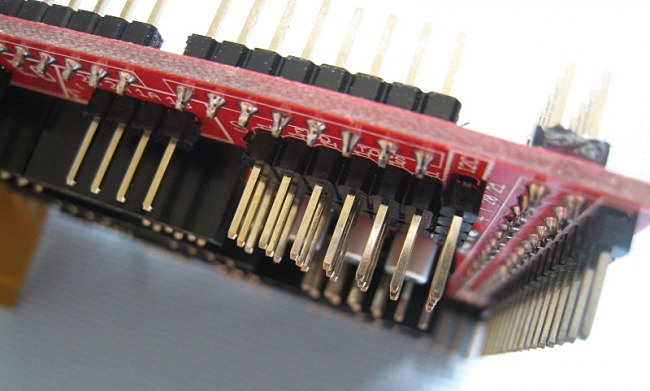

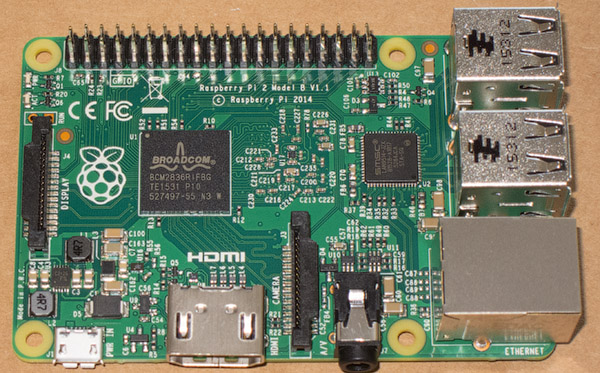

И переставить платы управления – снять плату управления GRBL и поставить плату управления (шилд) RAMPS 1.4 + плату Ардуино MEGA2560 + экран LCD12864 + CD-кардридер. Экран и кардридер позволили убрать принтер подальше – так как он смог печатать автономно после их установки. Если печатать только с компьютера, то кардридер и экран можно не устанавливать.

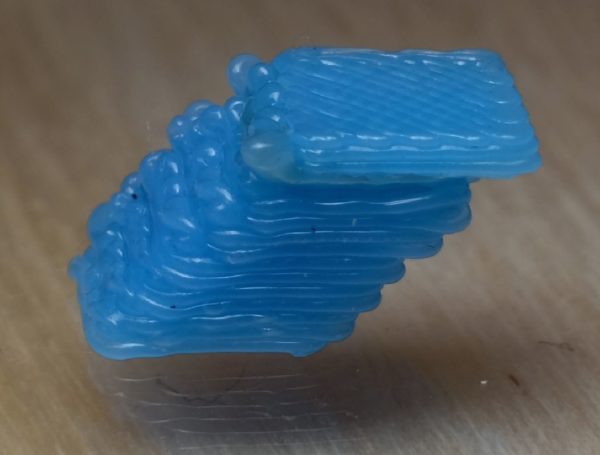

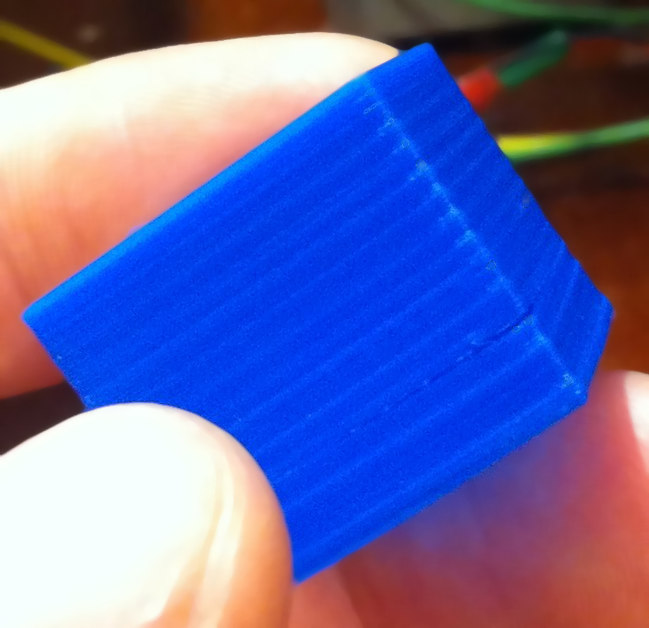

Первая печать PLA-пластиком:

И что-это? Вместо кубика?…. А это люфты на оси Х. Пришлось перебирать ось Х и ставить фторопластовую ведущую гайку. В итоге принтер стал печатать более-менее :

Итоги от такой переделки:

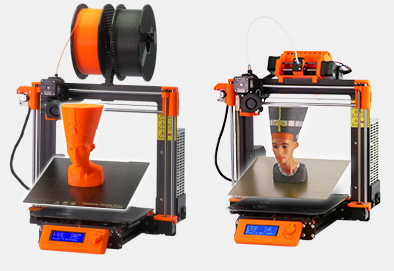

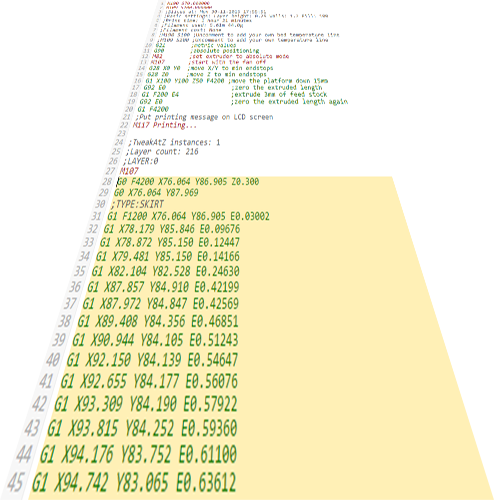

1. Принтер переделанный из фрезера, где движение передаётся за счет винтовой передачи (у меня сделанных из 8 мм строительных шпилек) печатает крайне медленно. Время на печать, которое показывает слайсер (программа, которая переводит 3d-модель в программные коды для управления 3D-принтером) , надо умножать в три-четыре раза. Например, тестовый кубик 15 мм*15 мм – слайсер показывает время печати – 12 минут, а реально печатается 1 час. А у сложных моделей – время печати составляет 10-12 часов.

2. Очень массивная и инерционная каретка – мешает наращивать скорость и в итоге происходит очень быстрый износ фторопластовой ведущей гайки, а это ведет к смешению слоев при печати.

3. Надежды напечатать конструктивные детали для следующего принтера – не оправдались. Печать очень долгая и крайне некачественная. Также происходили сбои печати посреди процесса – принтер печатает 10 часов(!!), потом сбой и вся печать насмарку.

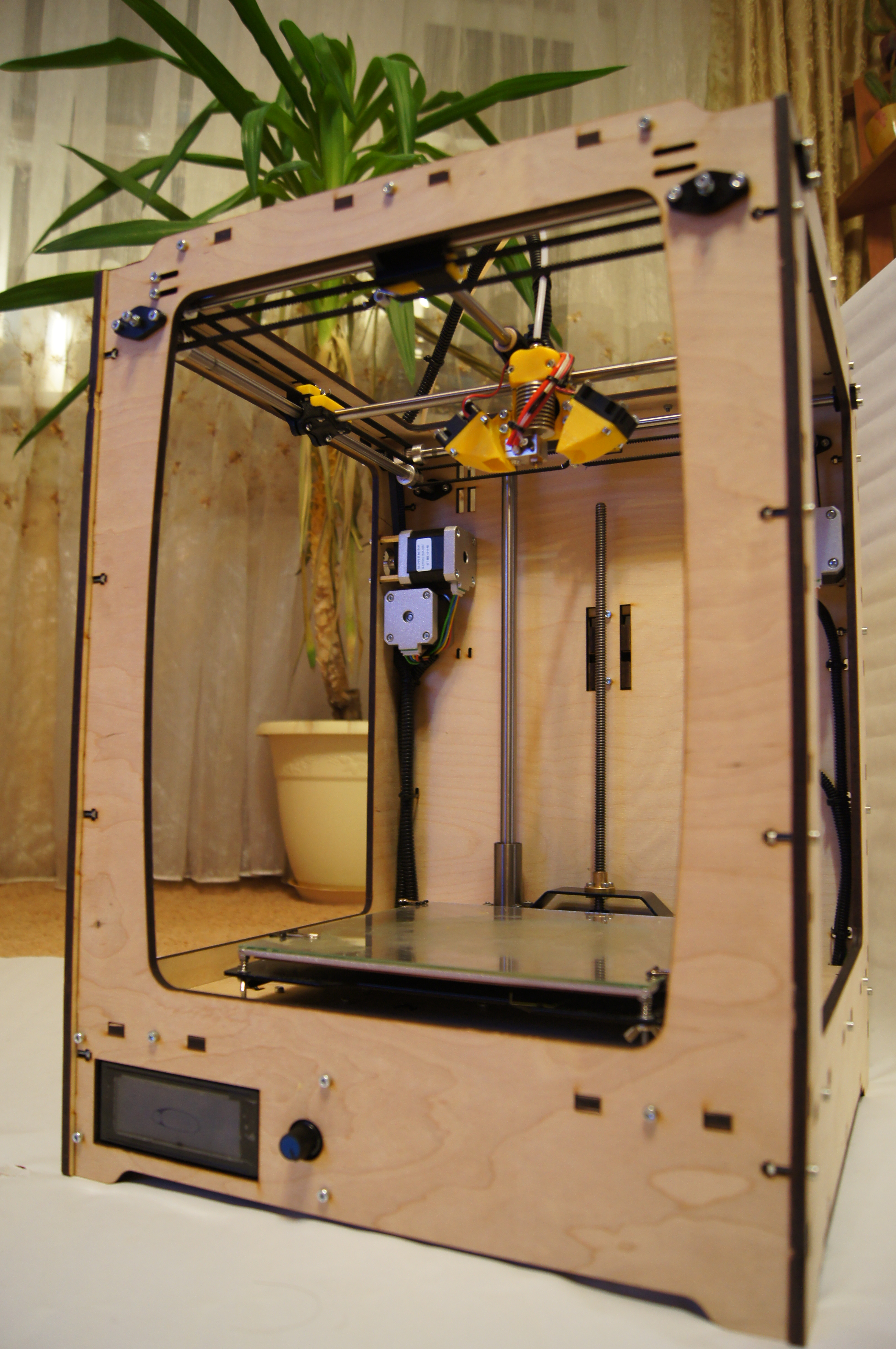

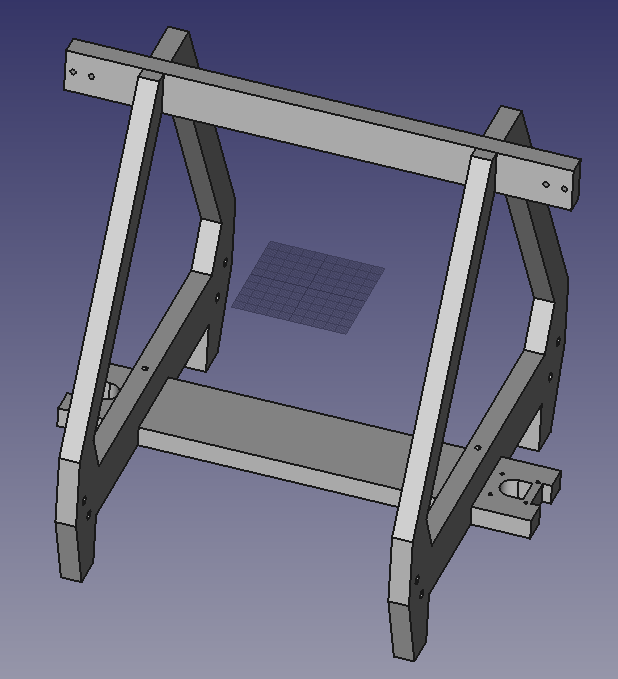

Поэтому принял для себя решение – конструктив принтера должен быть на Рельсах, привод на осях Х и У – зубчатым ремнём, ось Z – движение по рельсам, привод винтовой передачей. Печатных деталей желательно не иметь вообще. Должен быть самый простой конструктив изготовления корпуса.

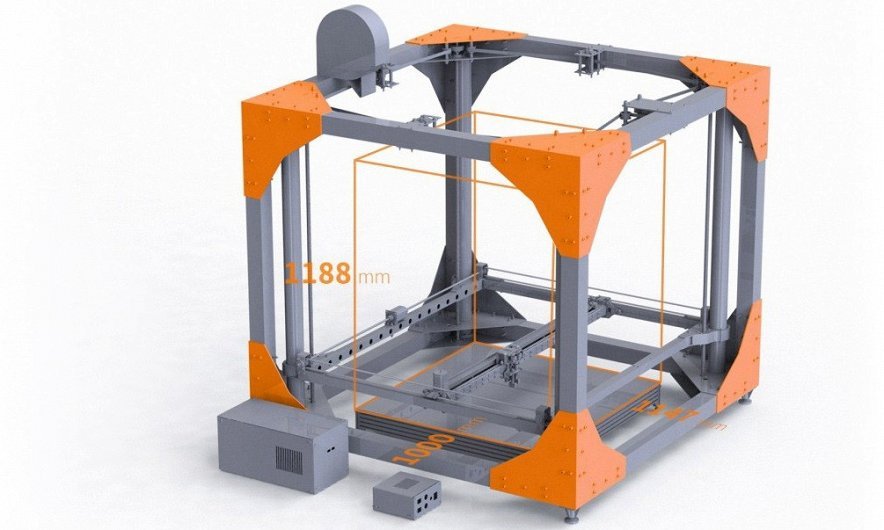

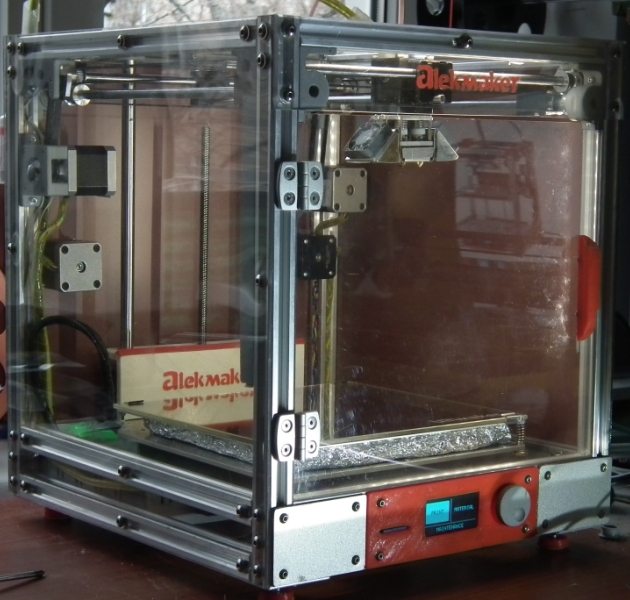

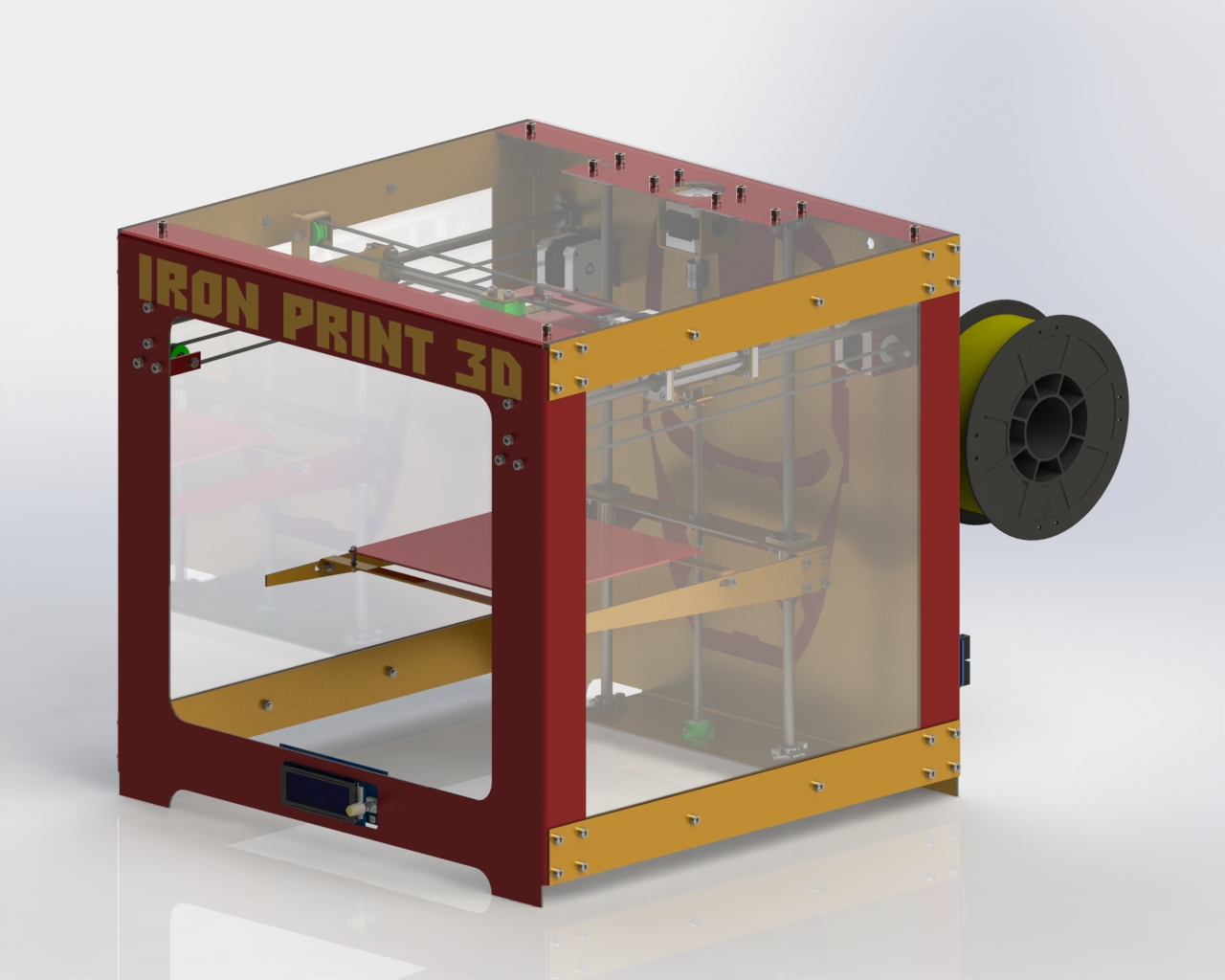

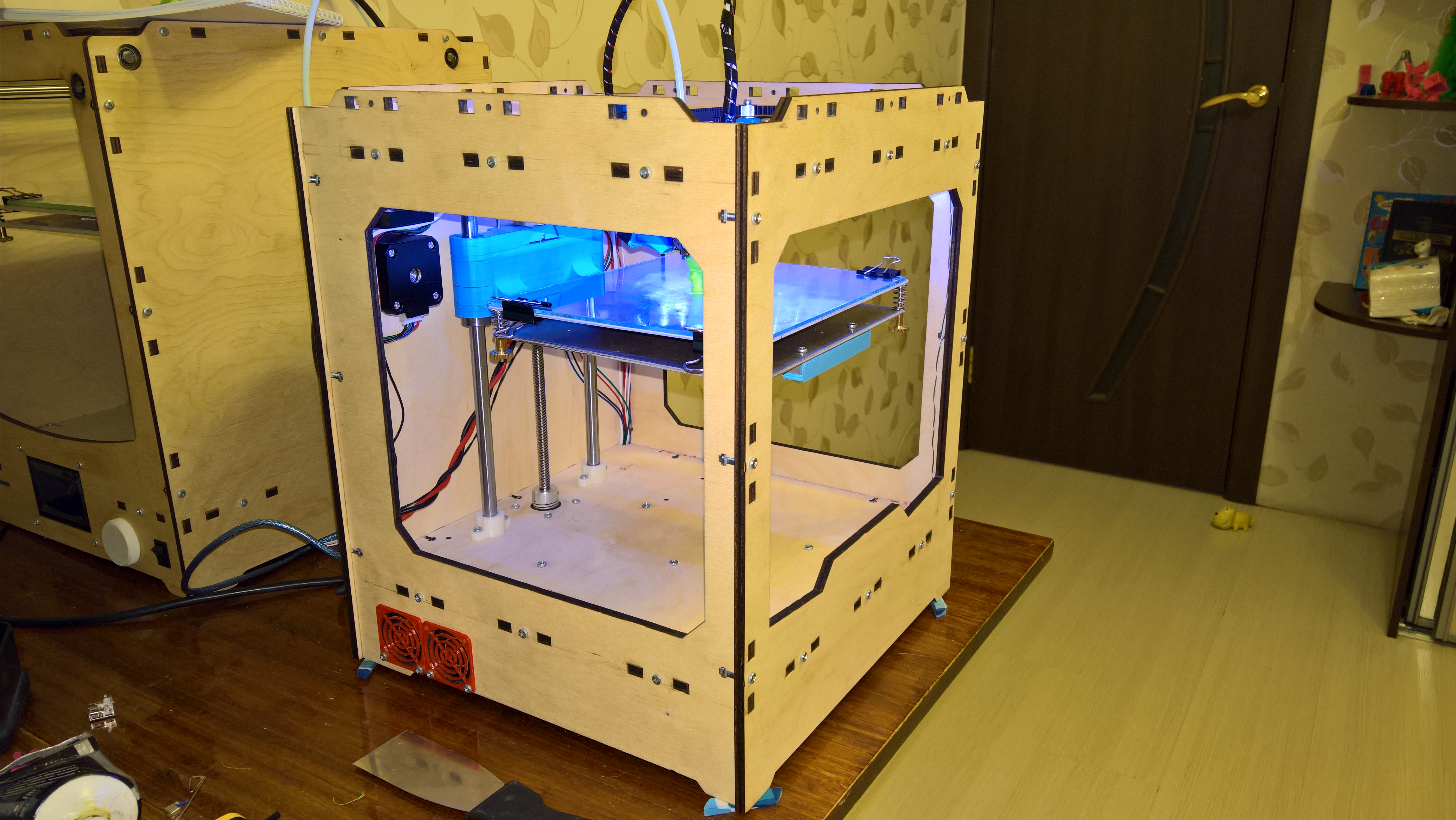

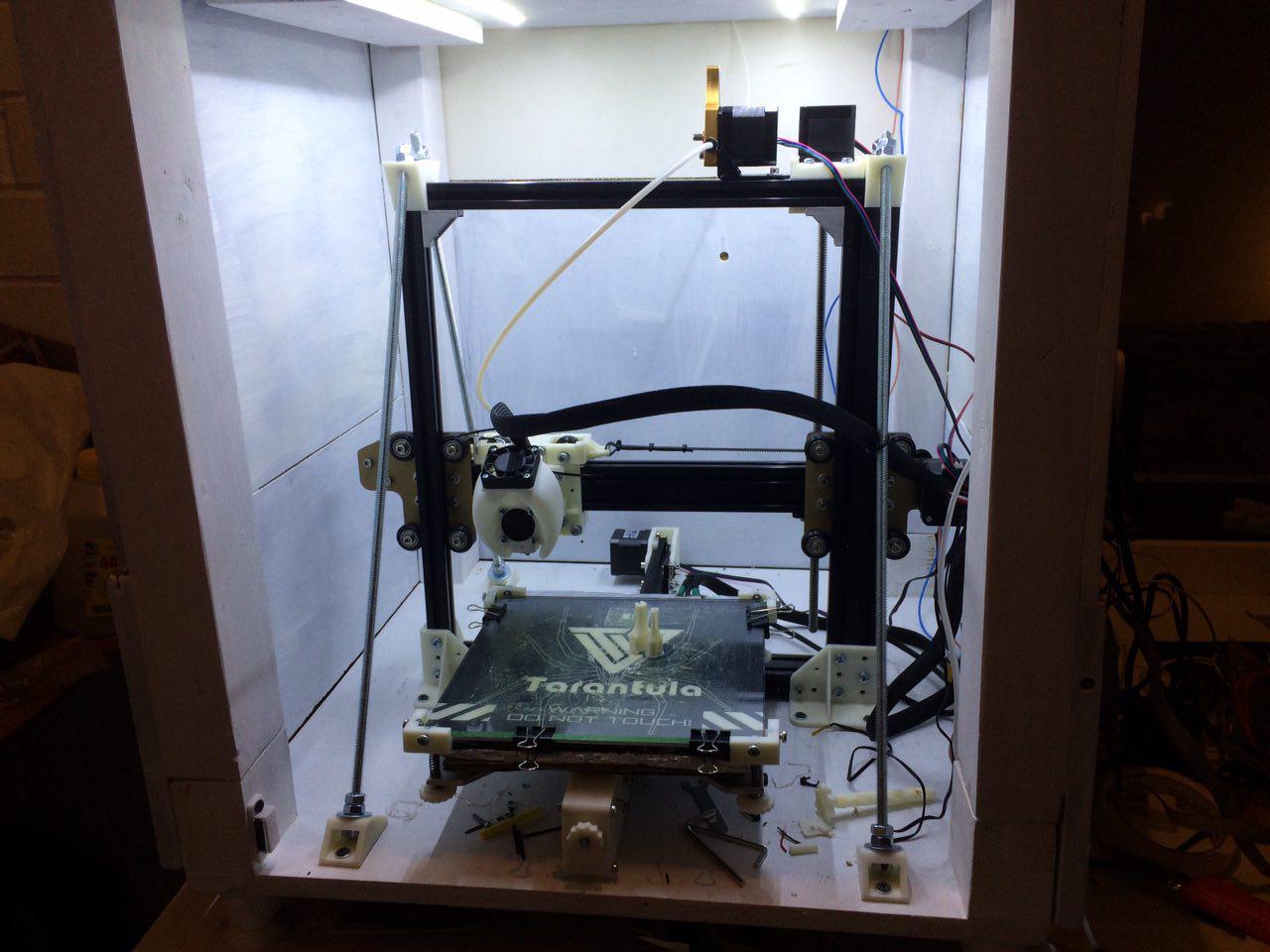

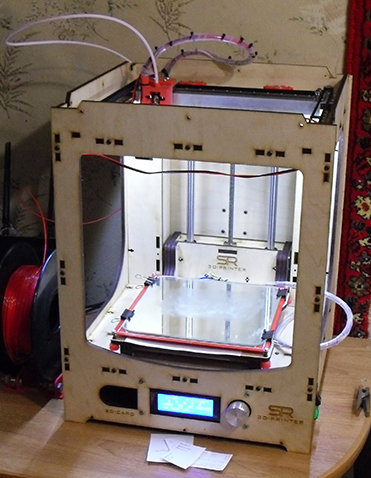

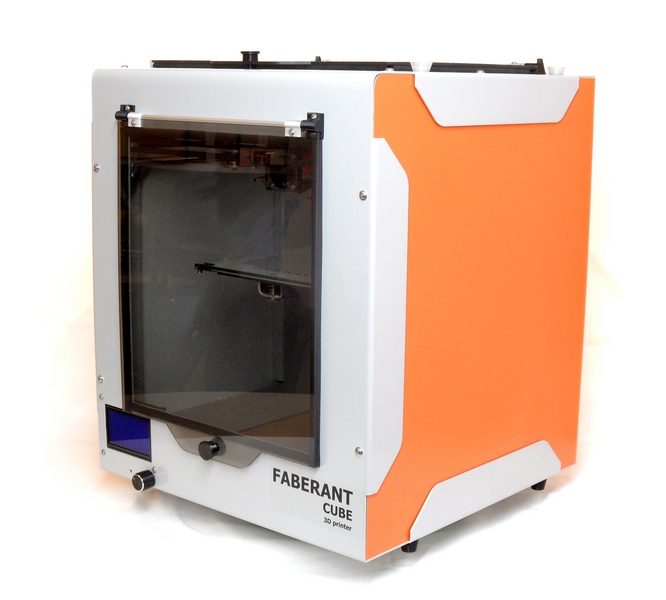

После анализа всех конструктивов – остановился на конструкции типа “ТУМБОЧКА”.

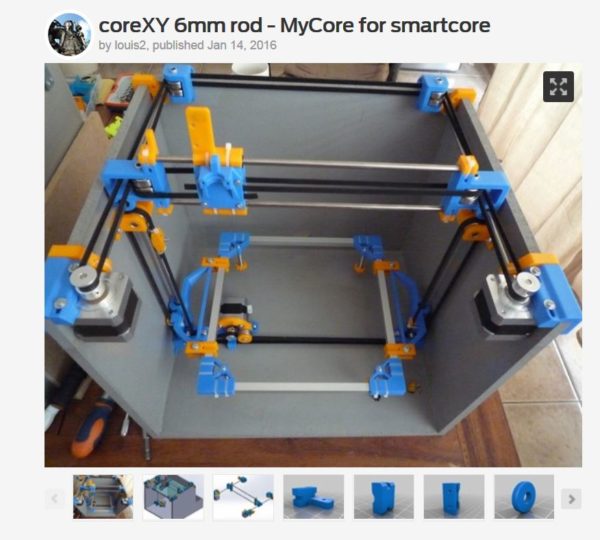

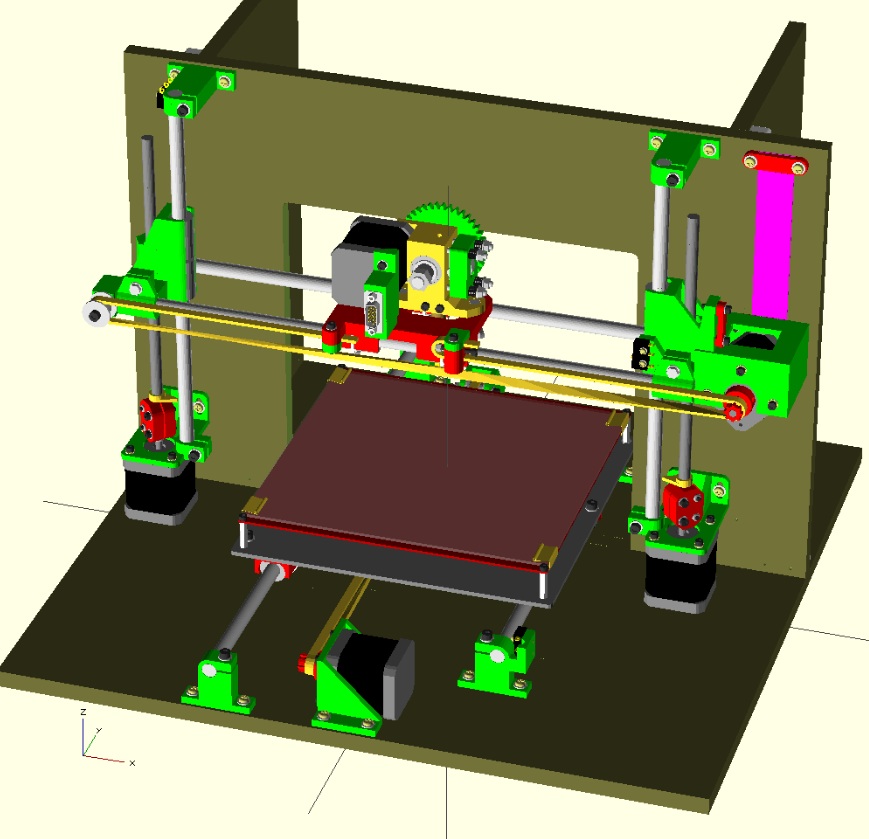

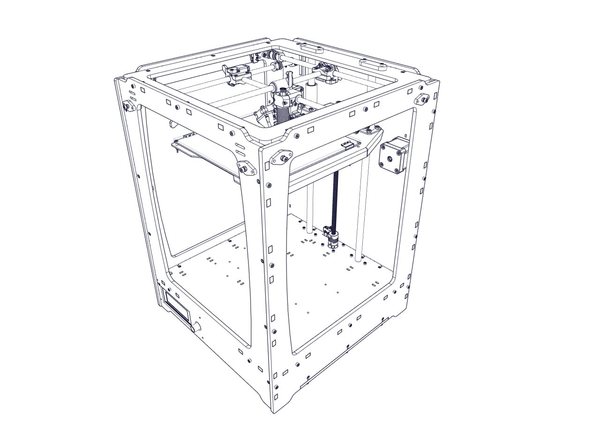

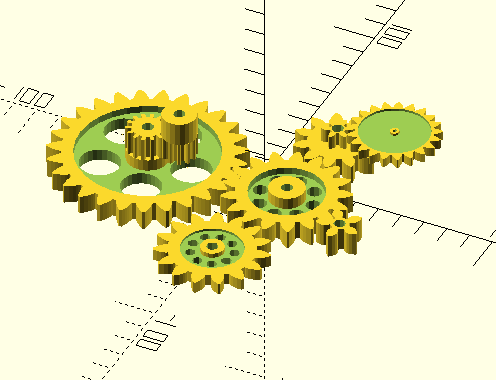

Самый известный и широко распространённый на западе тип самодельных 3D-принтеров “SmartrapCore”. Вот ссылка на описание данных принтеров, там же есть и видео с ними. Там же есть все модели для печати пластиковых деталей.

https://www.thingiverse.com/thing:651117/#files

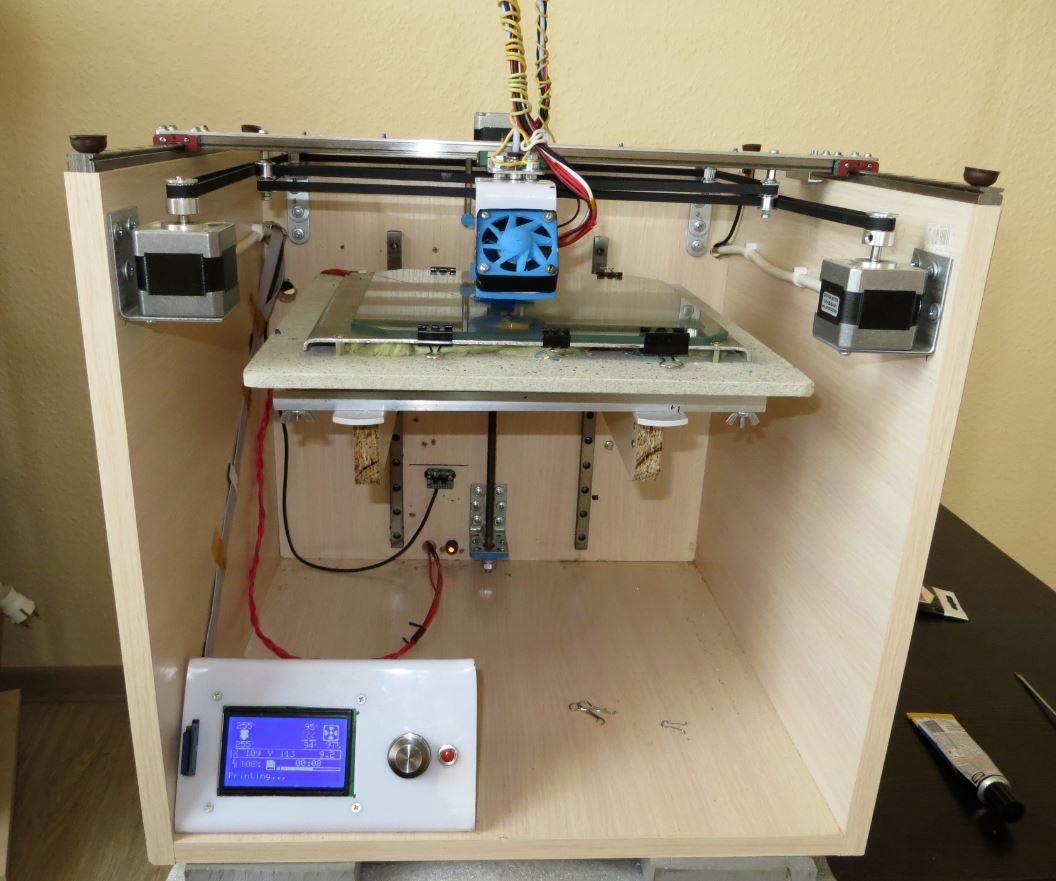

Наши люди тоже делают что-то подобное. Например, самый эконом вариант использовать старую тумбочку от письменного стола. В силу профессиональной деформации и привитой родителями бережливости, данный вариант мне очень импонирует. Чем хорош ещё этот вариант – это полное отсутствие напечатанных деталей:

Опять же видимые недостатки – использование мебельных направляющих. Ох и намучился с ними ранее – с прототипом фрезера. А также то, что они работают с люфтами и конструктивно, при работе, выходят за пределы корпуса. Поэтому и решил ставить рельсовые линейные направляющие и подшипники. Так у меня уже были куплены такие рельсовые направляющие для фрезера – MGN12, то и решил делать из имеющихся у меня в наличие деталей. Но для принтера вполне можно использовать рельсовые направляющие MGN9 – рельсы 9мм. Например, такие:

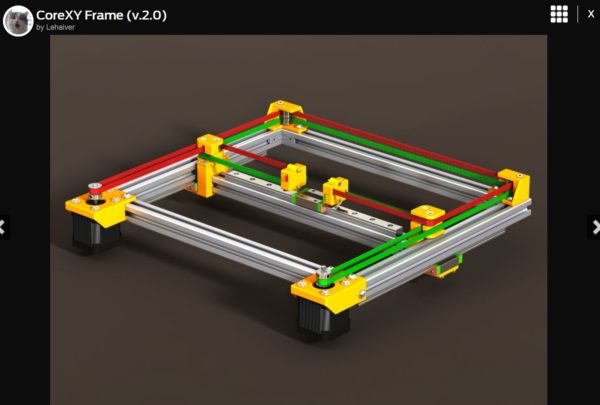

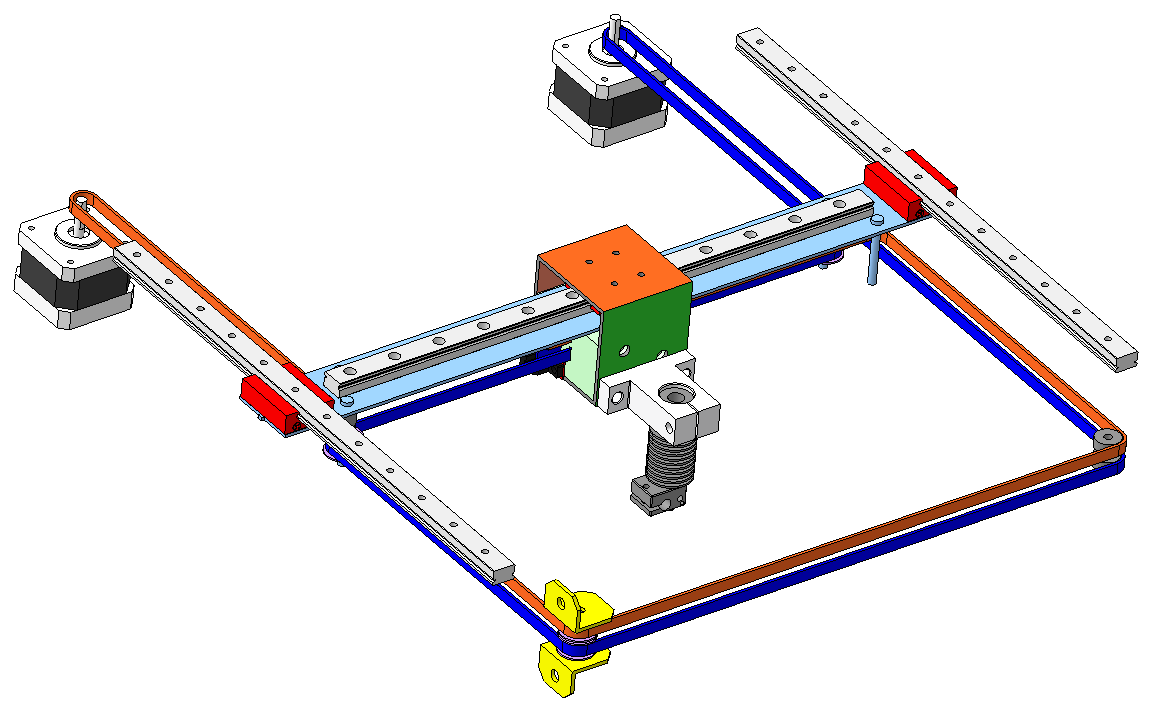

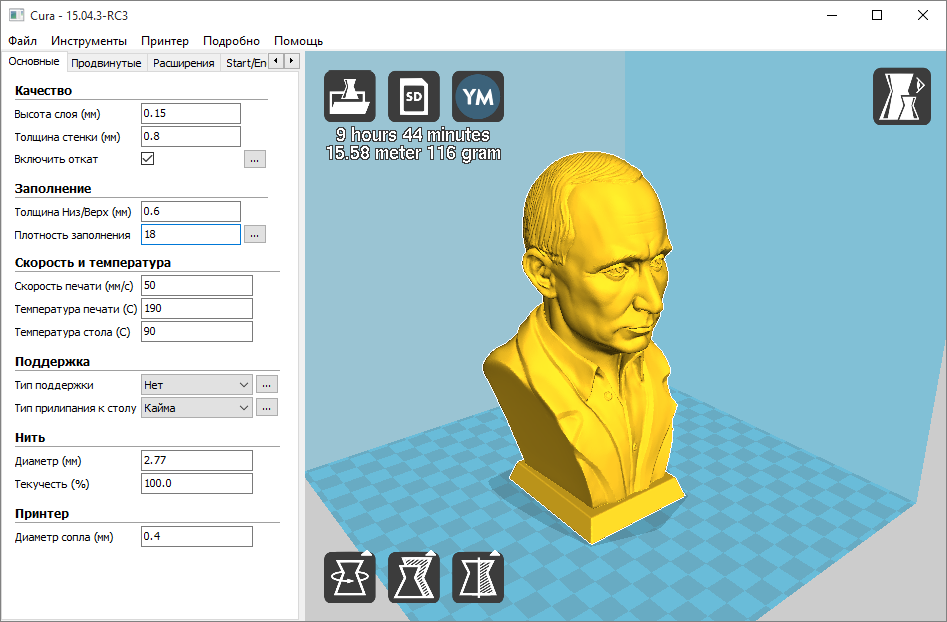

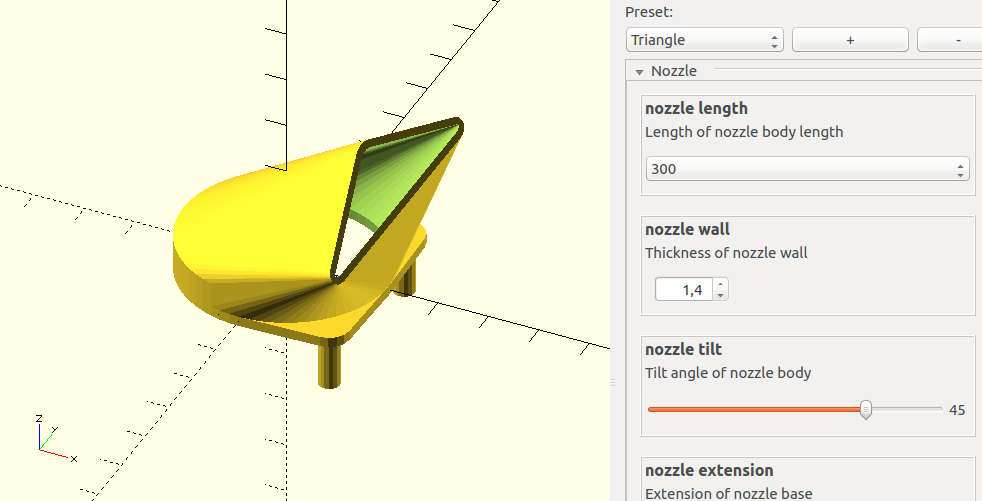

Далее выбор стоял – какую кинематическую схему использовать для ремённой передачи Х и У осей?

Наибольшее распространение имеют схемы:

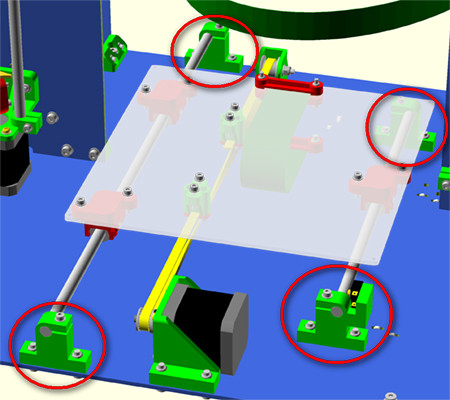

1. Н-бот:

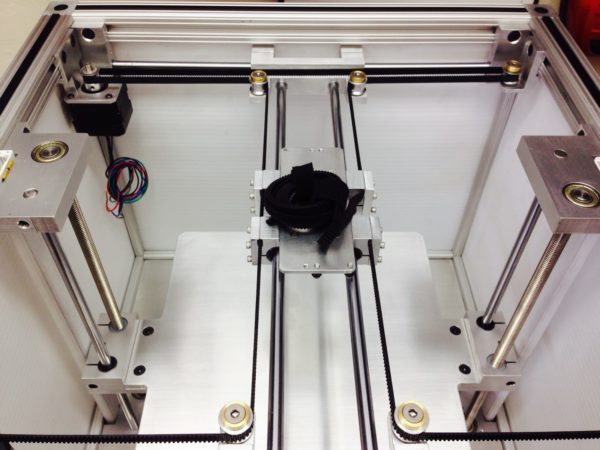

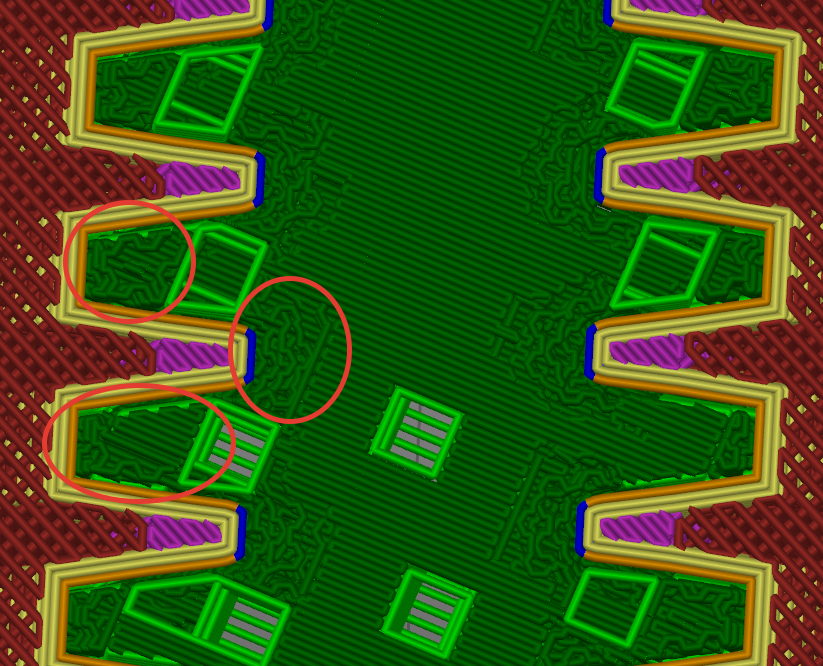

2. XY-core:

Вопрос выбора до сих пор меня мучает. Н-бот проще, деталей меньше, ремень короче и одним куском , что обеспечивает равномерное натяжение ремня на всех участках. Но у Н-бот действуют разнонаправленные силы на каретку – что требует жесткой рамы, чтобы каретку не перекашивало. КореХУ – сложнее, но силы, действующие на каретку, скомпенсированы.

Я выбрал для себя вариант с КореХУ.

Выбор сделан начинаем строить принтер.

Бюджет

Итого считаем:

Курс примем – 15.06.2017 – 60 руб за 1 USD (ЦБ РФ 57руб 44 коп за 1 USD ), цены меняются, сейчас может быть дешевле или дороже.

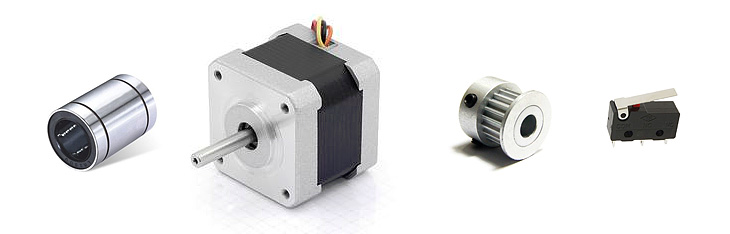

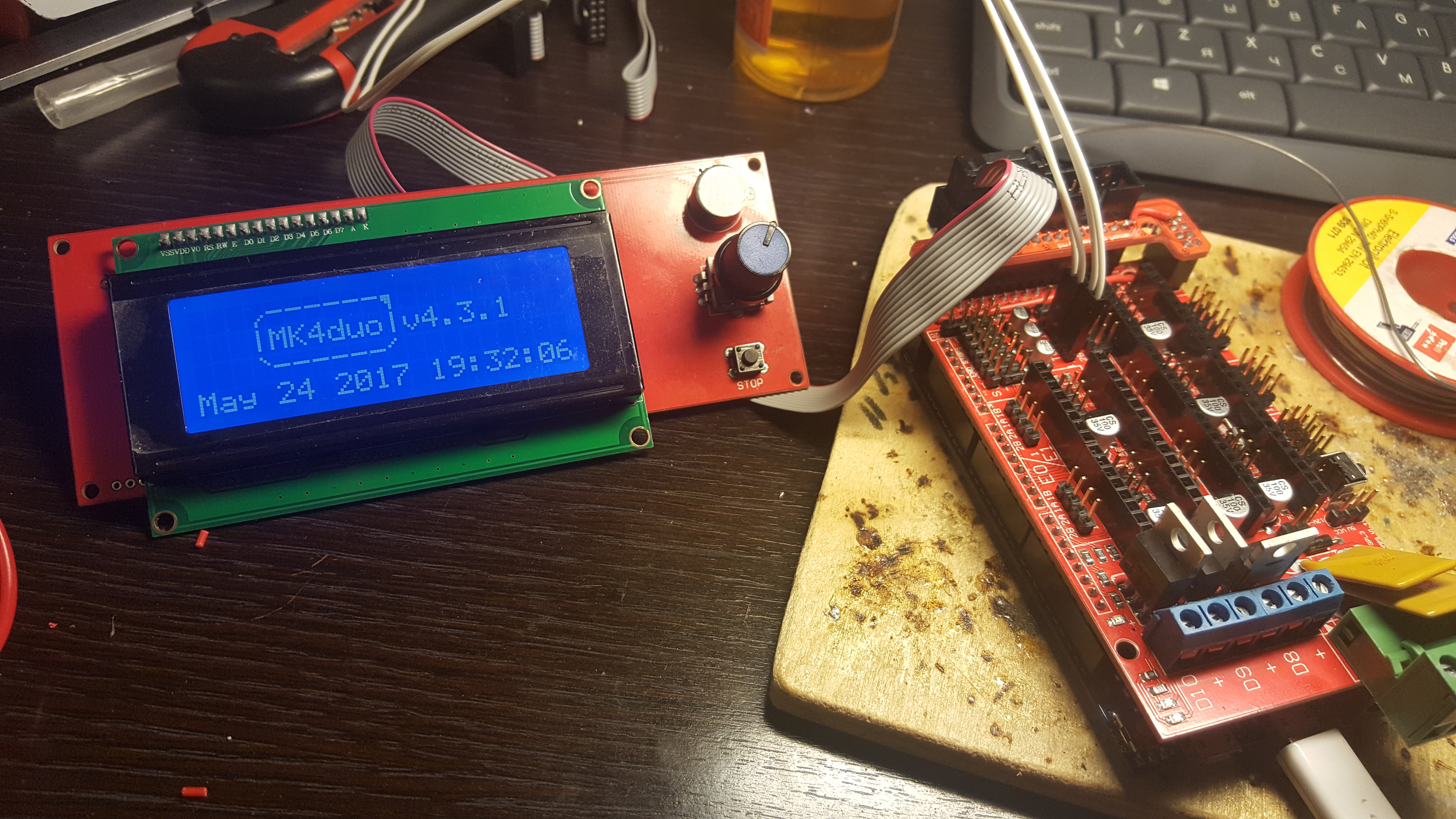

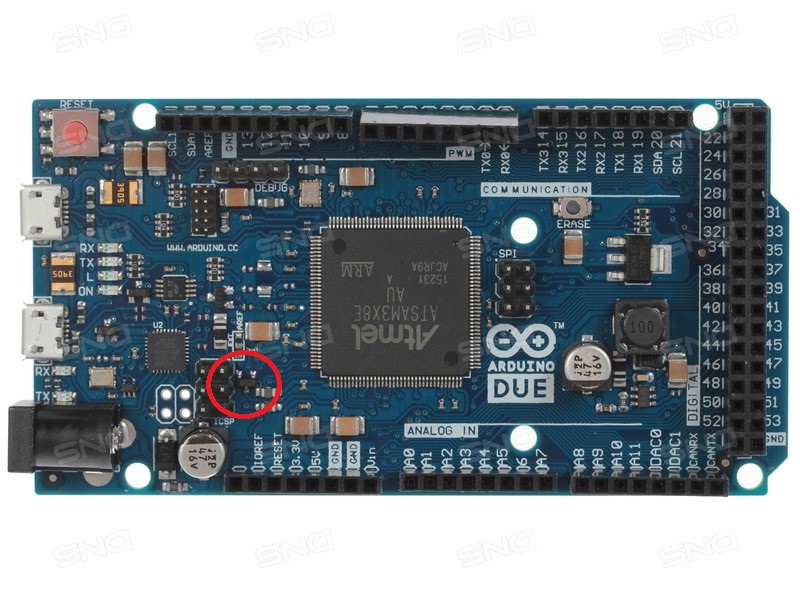

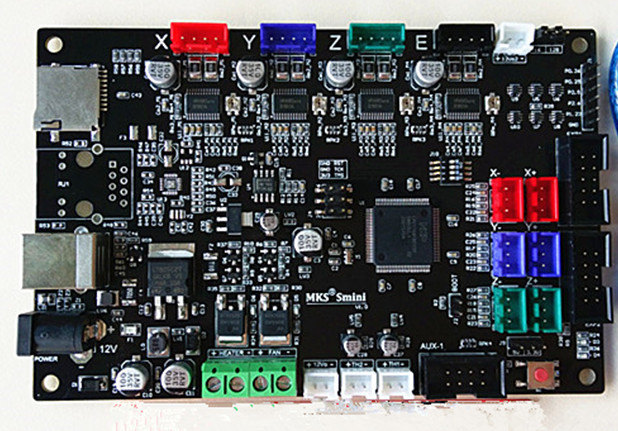

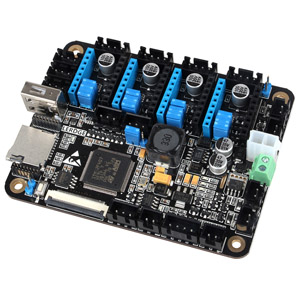

1. Электроника (Mega, RAMPS, DVR8825, SD-card, LCD12864, концевые выключатели на оси) – 2400 рублей

2. БП 12А , 12 вольт – 1350 руб.

3. Шаговые двигатели – 4 штуки – 2400 рублей.

4. Насадка подавателя прутка – 200 рублей.

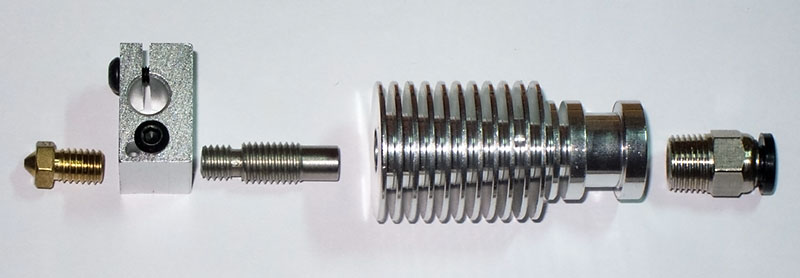

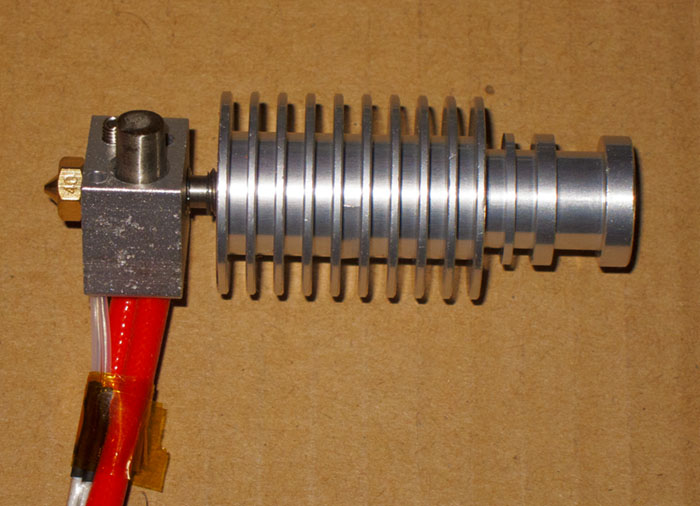

5. Печатающая головка (J-head hotend E3D V6 экструдер+вентилятор+тефлоновая трубка) – 10 usd – 600 рублей

6. Подогреваемый столик (Hot Bed)- 500 рублей.

Итого: – это набор для принтера любой конструкции – 7 450 руб.

Можно купить готовый комплект

Но лучше комплектовать самому. Есть разные платы Ардуино (процессор один и тот же – обвязка разная), разные типы драйверов, разные типы экранов – всё это сказывается на цене.

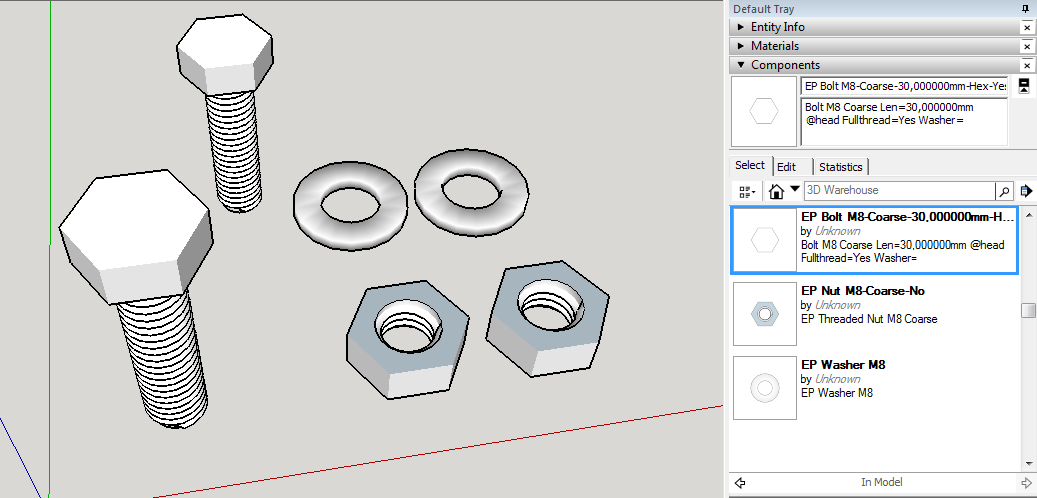

7. Рельсы 12 мм – 40 см – 3 штуки – 3000 руб.

8. Рельсы 12 мм – 30 см – 2 штуки – 1800 руб.

9. Ролики (4 шт) и шпули (2 шт) на шаговые двигатели – 600 руб.

10. Ремень 3 метра – 300 рублей.

11. Корпус ЛДСП, уголки, саморезы, 8мм шпилька, подшипники (2 штуки) – 1000 рублей.

Итого всего: 14 150 рублей.

+ Возможно нужен БП или трансформатор для подогреваемого столика – 1350-2500 руб.

+ Пластик – 500 гр. или 1 кг. 600 руб-2000 руб в зависимости от производителя.

+ Кусок стекла на столик (22*22 см, у меня такой готовый есть для старта) – 200-400 рублей в стеклорезке.

+ Провода, припой, разъемы, сетевой выключатель, сетевая вилка – 500-1000 рублей (это обычно есть в наличии дома).

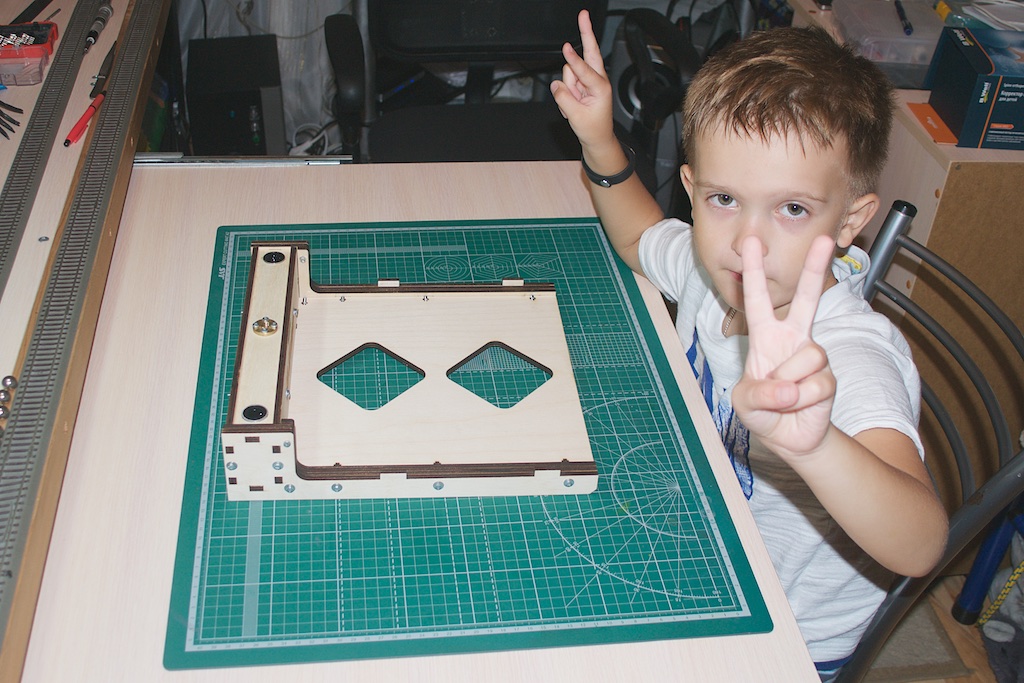

Как-то, это так выглядит – почти все есть, надо приступать к сборке:

Сборка

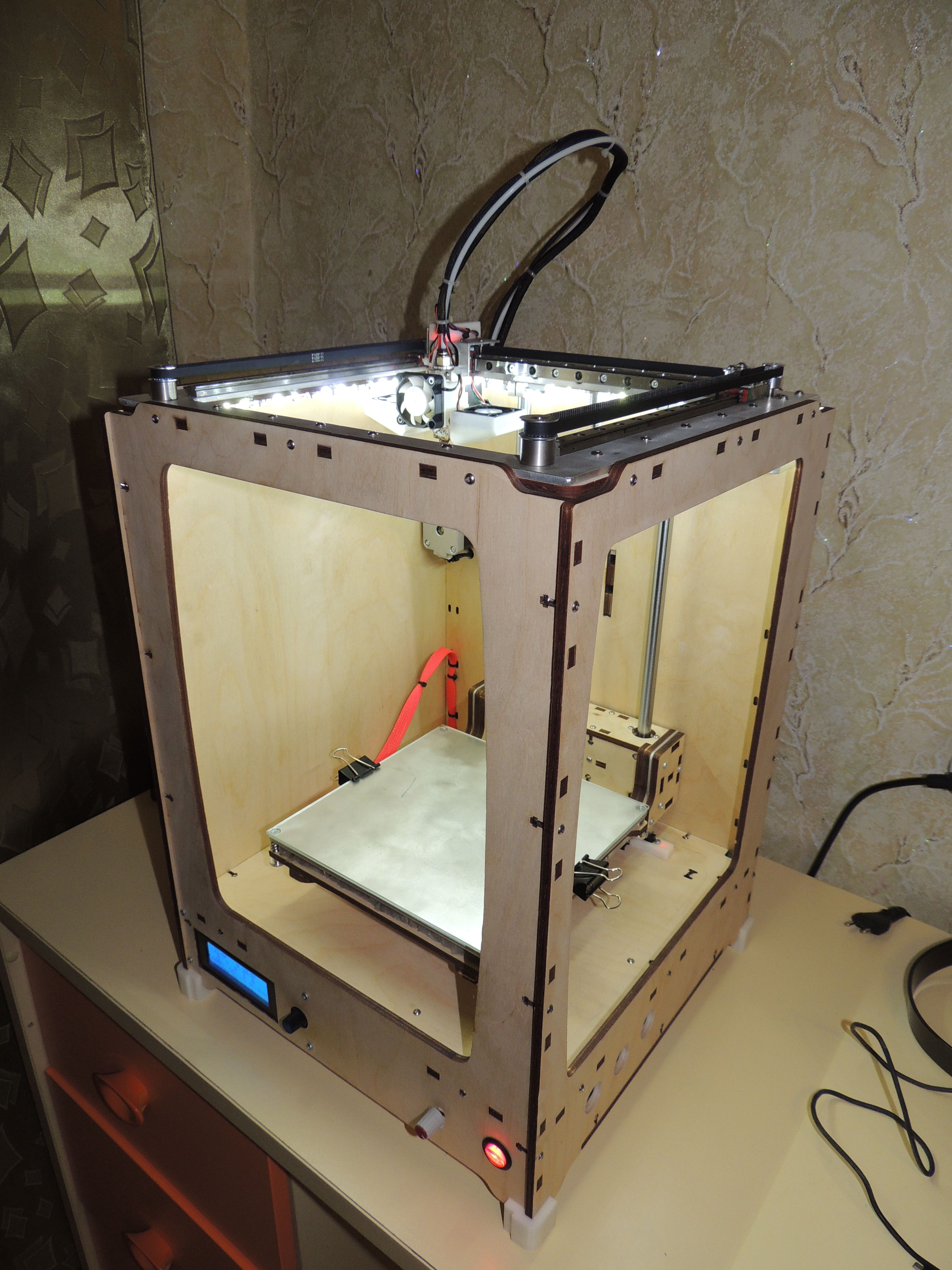

ЛДСП.

ЛДСП лучше покупать в крупном строительном мегамаркете и там же распиливать – там очень точно пилят, в 0,5 мм спокойно попадают.

Боковые панели из ЛДСП – 400 мм*400 мм*16мм

Нижняя – 412мм *400 мм*16мм

Задняя панель – 412 мм*384мм*16мм.

Все уголки куплены в магазине стройматериалов – скобяные изделия для деревянных конструкций.

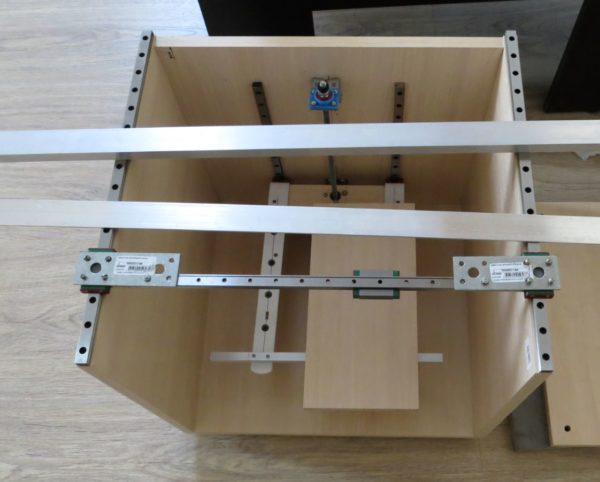

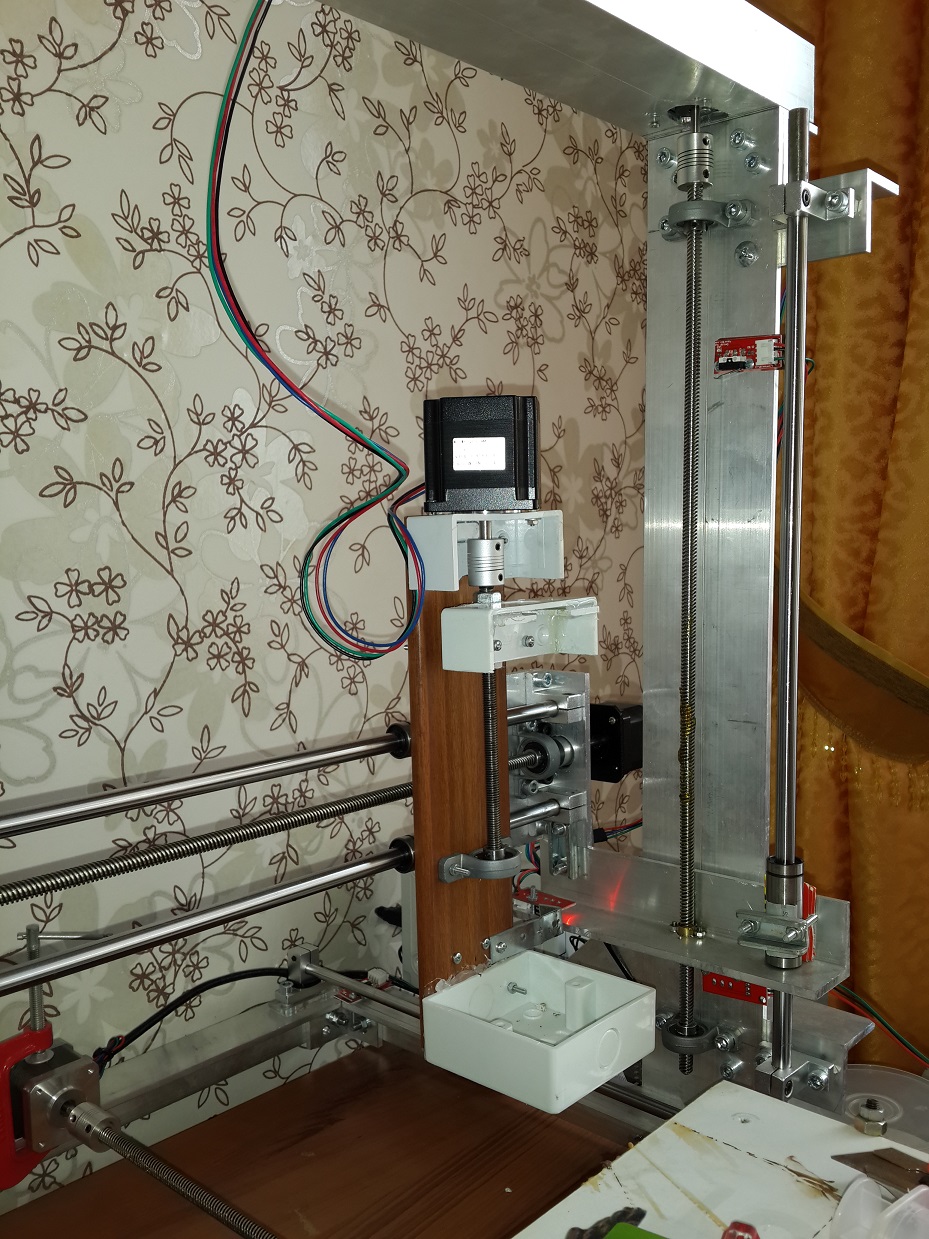

Начал сборку с оси Z:

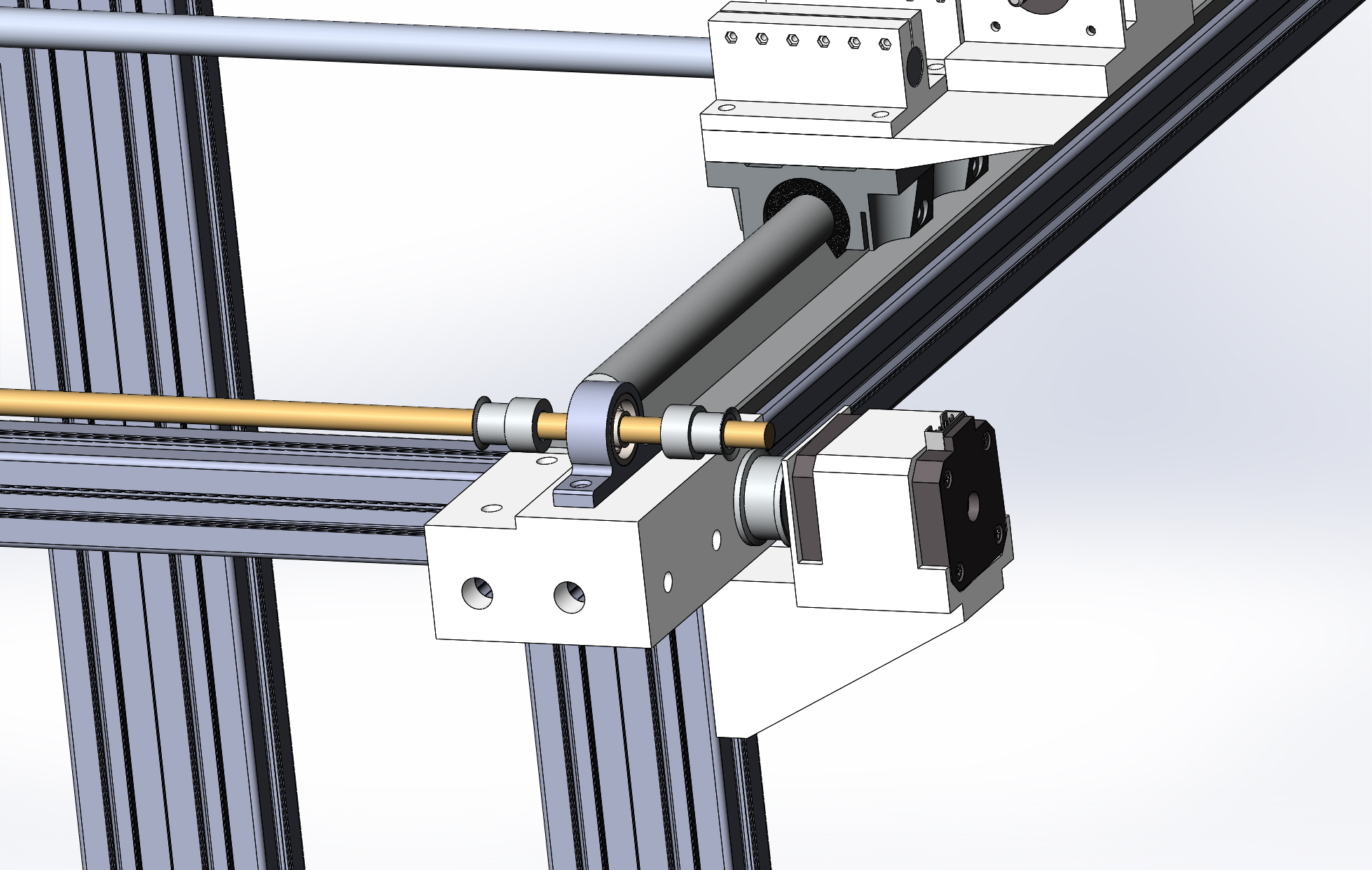

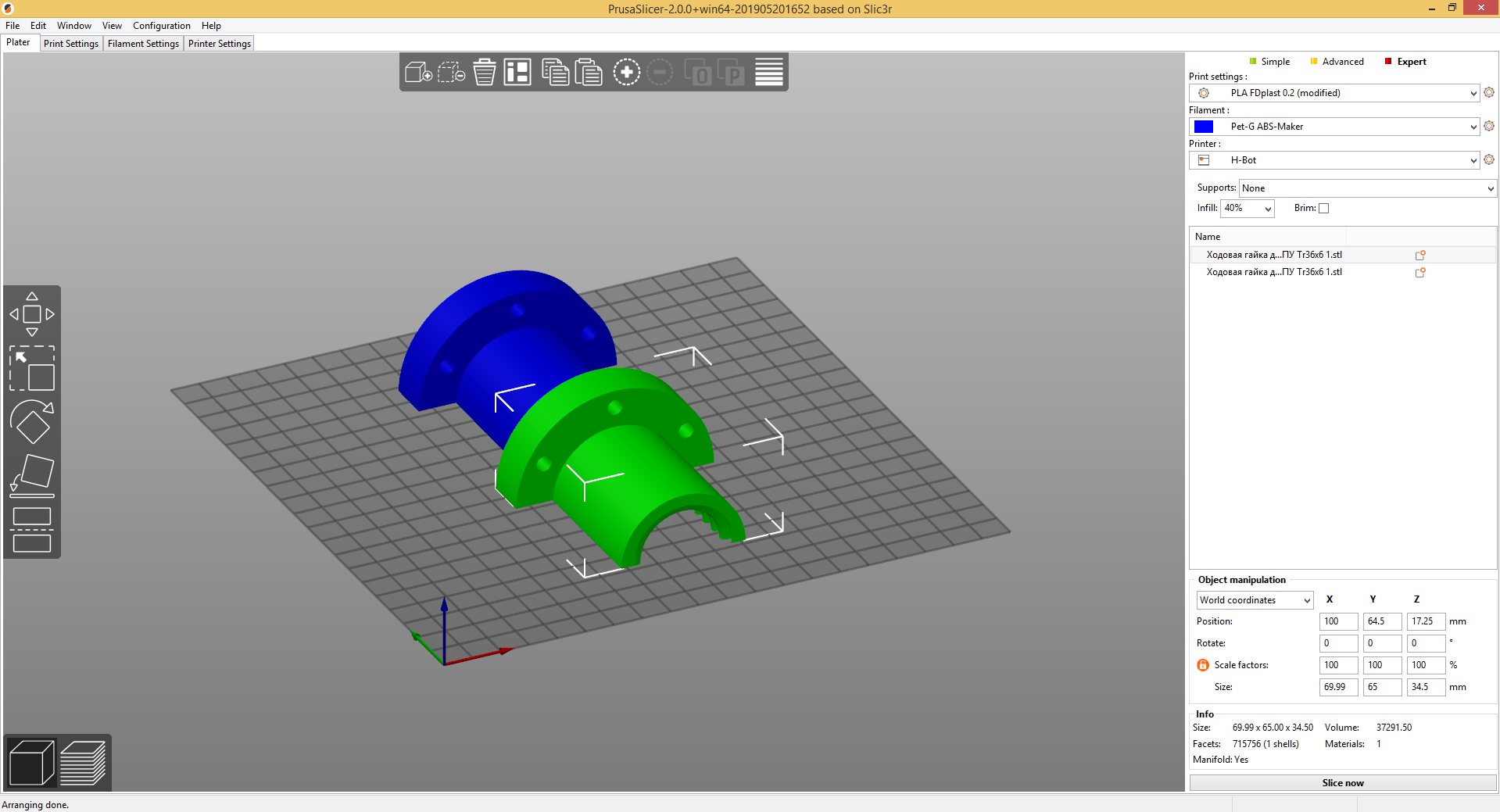

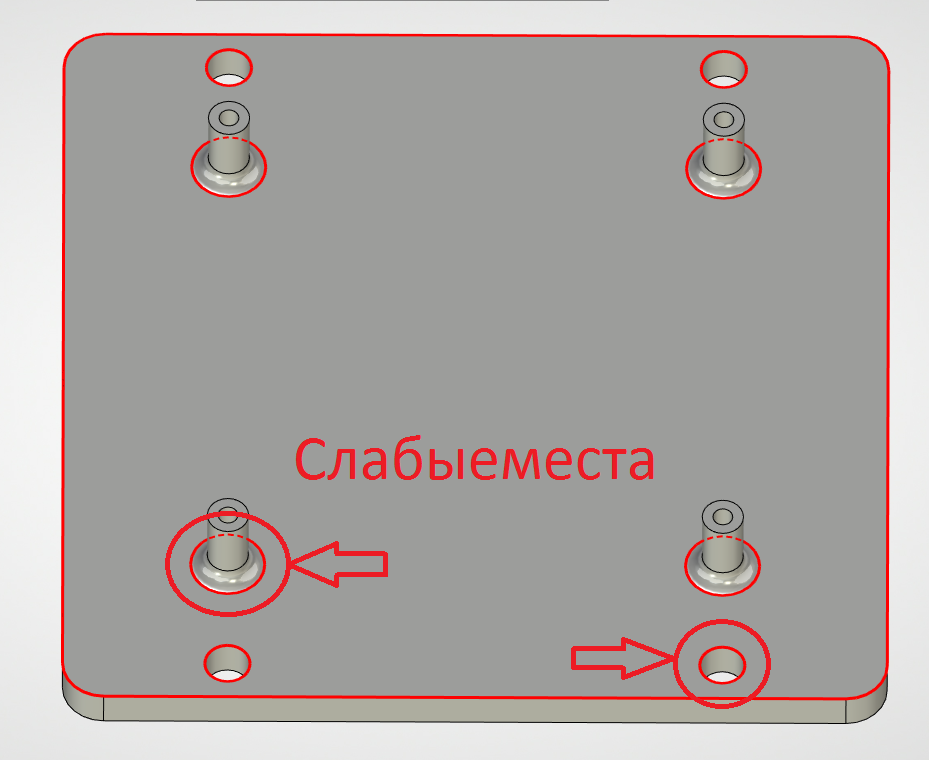

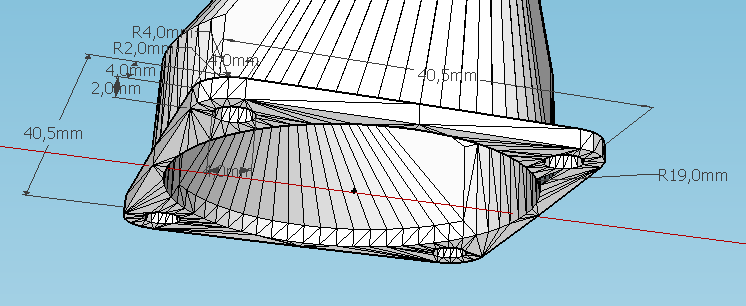

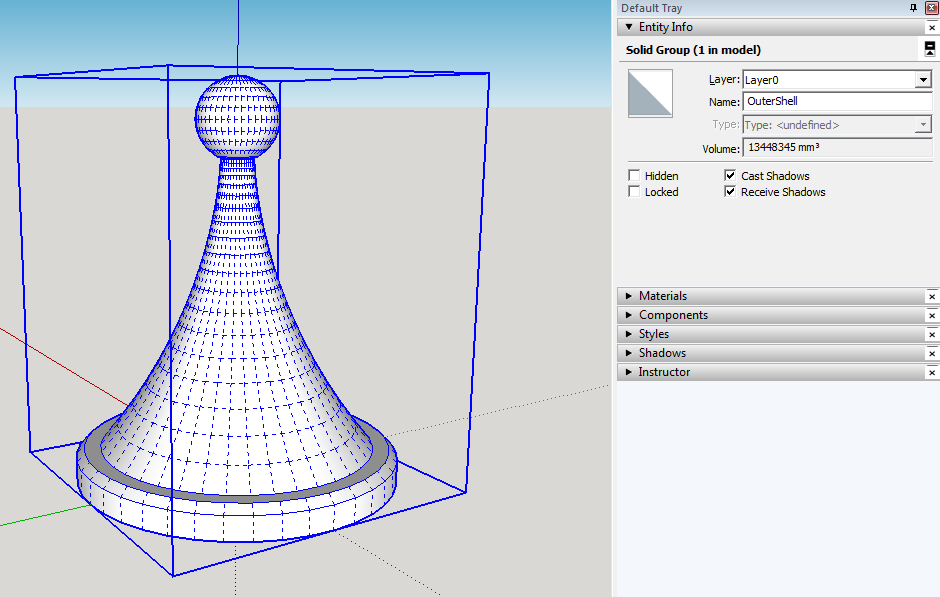

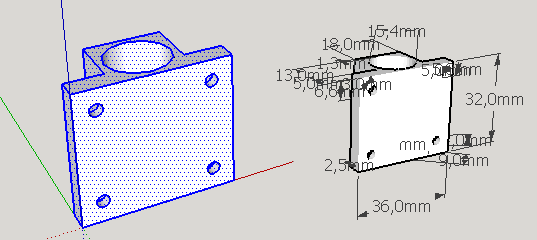

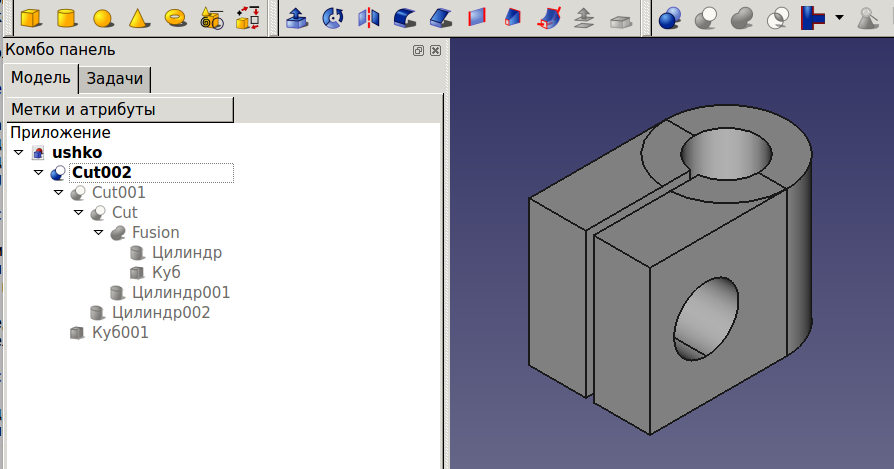

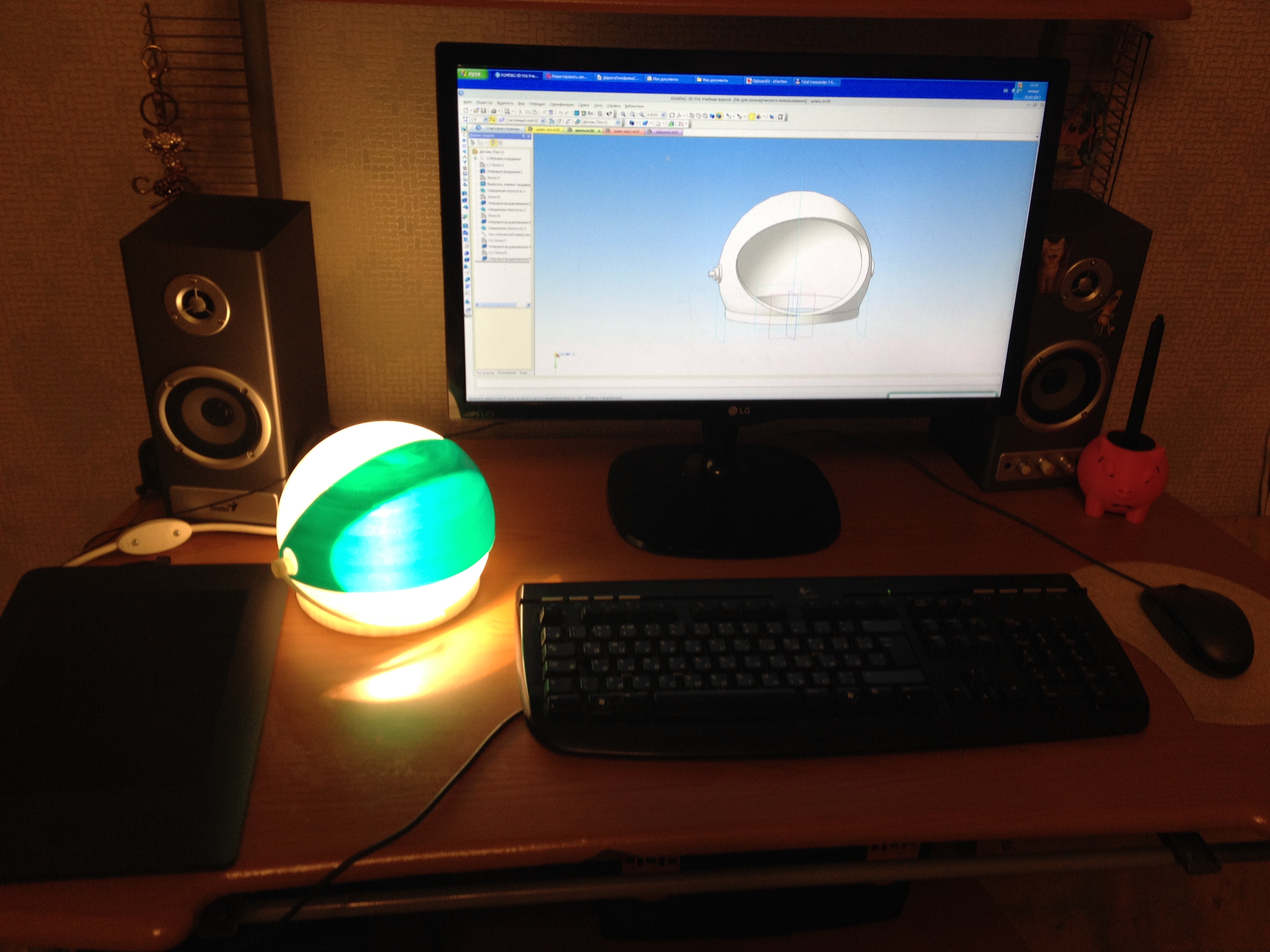

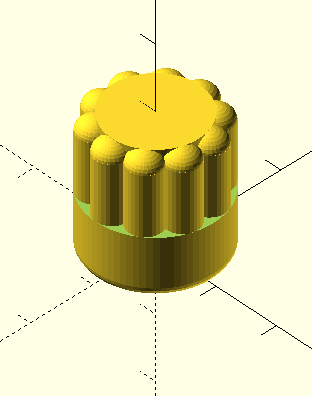

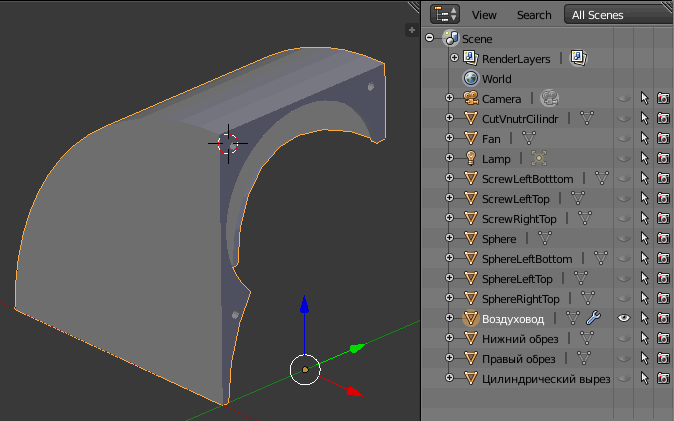

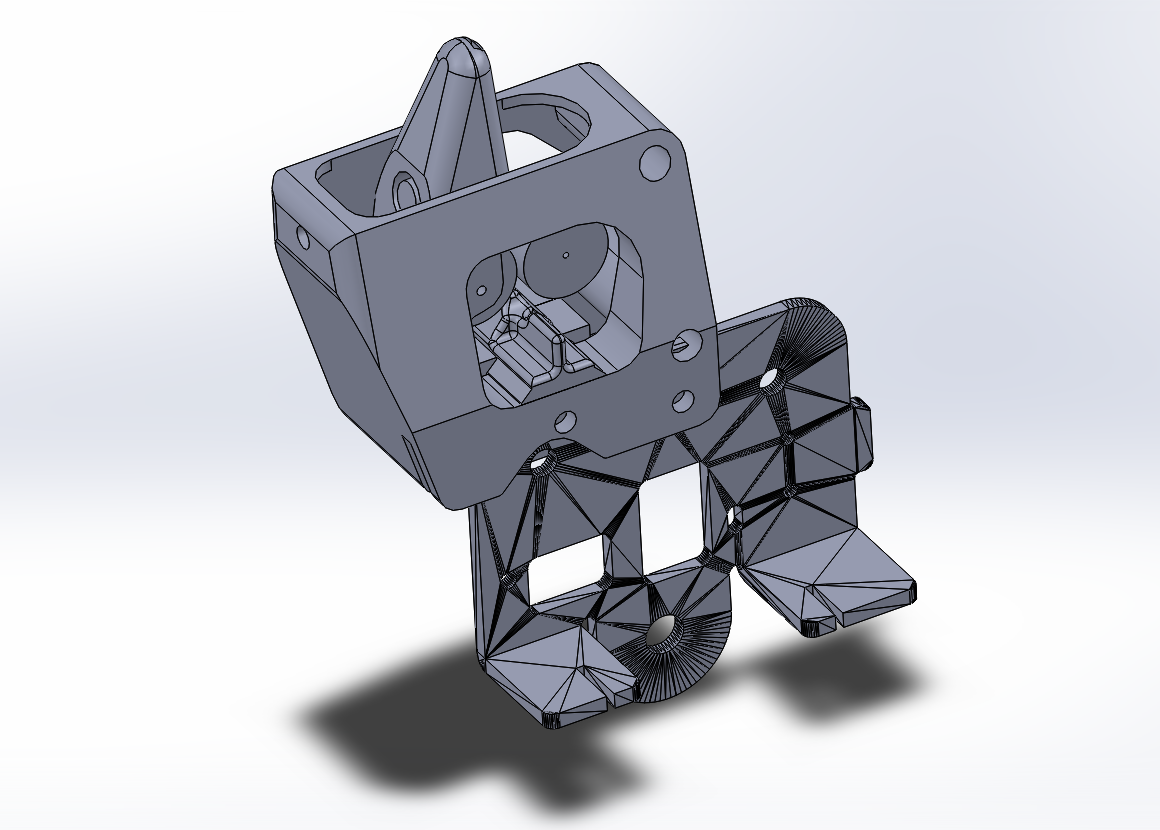

Решил применить напечатанные детали, хотя можно было обойтись и без них – мог поставить и трапецию – ходовой винт с латунной гайкой:

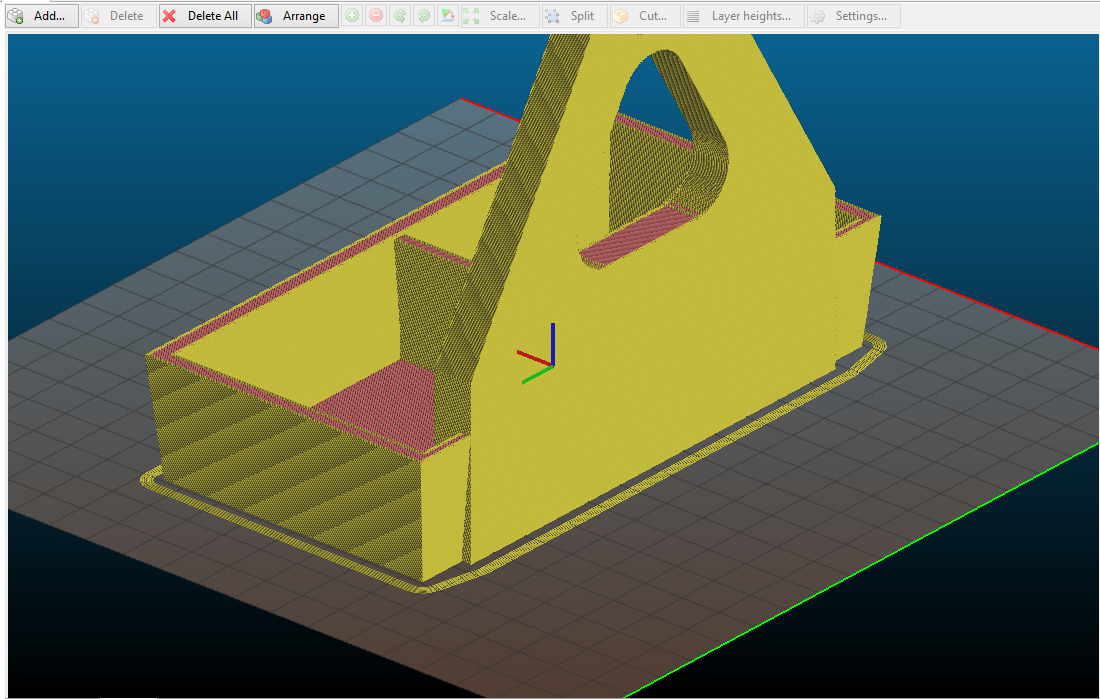

Но как же, ведь, неделю проектировал в Солидворксе (его надо было установить, освоить и спроектировать деталь) и печатал – три детальки ![]() . Как уж тут утерпеть и не поставить в конструкцию. Хотя объективной нужды в этом не было. Винтовая передача была в наличии. Да и конструкция проще получалась.

. Как уж тут утерпеть и не поставить в конструкцию. Хотя объективной нужды в этом не было. Винтовая передача была в наличии. Да и конструкция проще получалась.

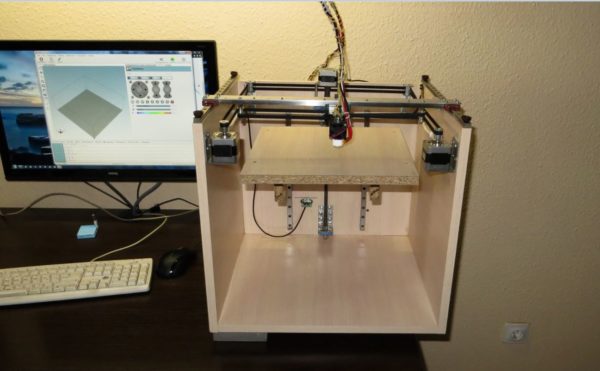

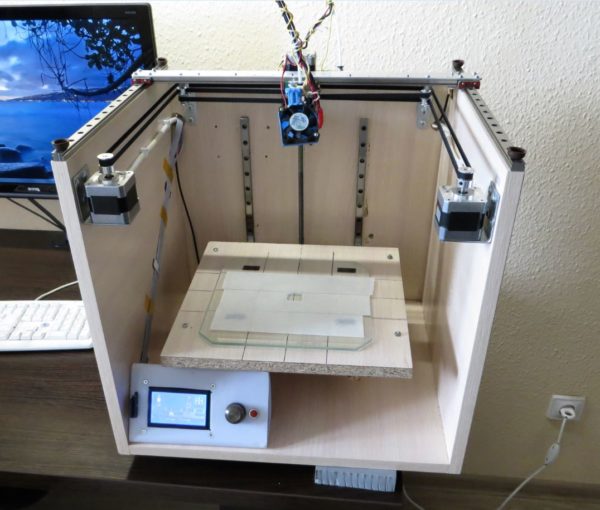

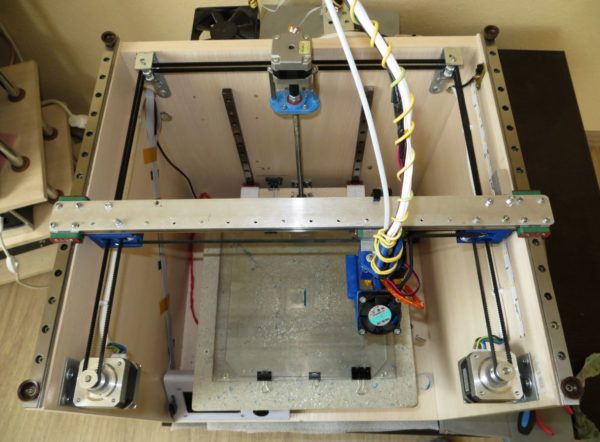

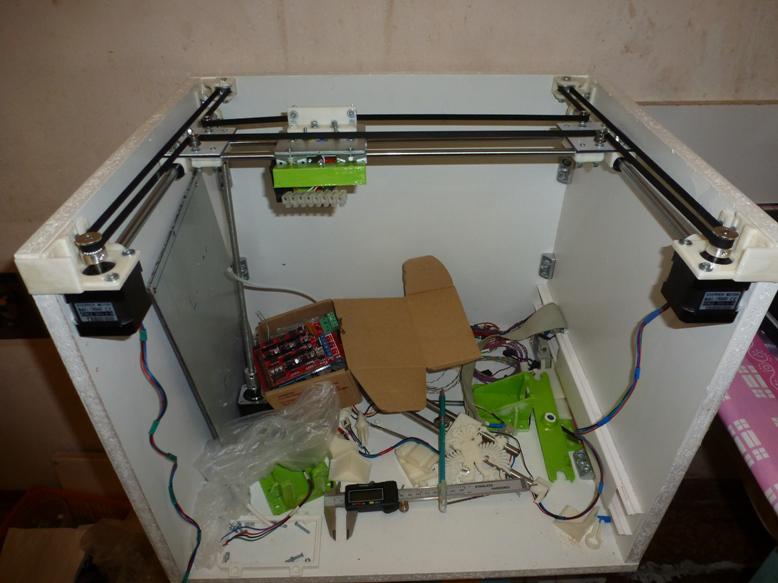

Затем собрал короб – скрутил стенки саморезами и посадил на столярный клей.

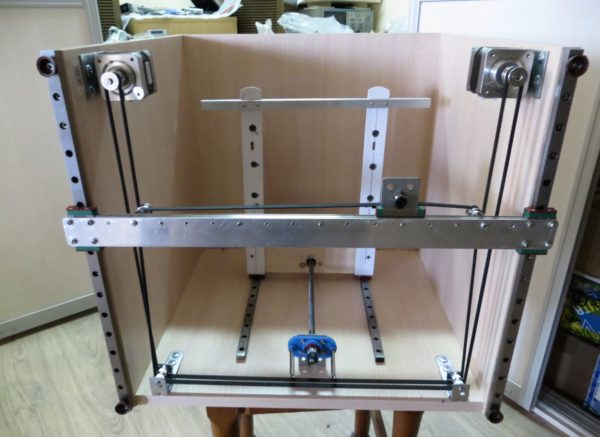

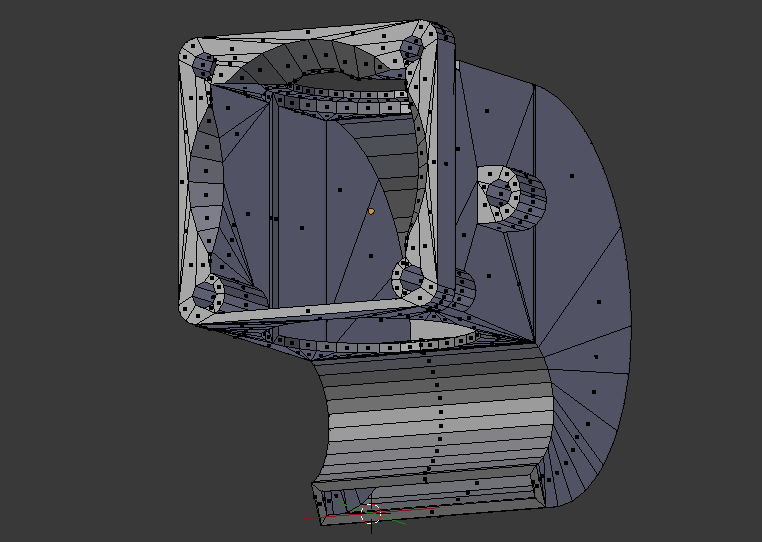

Далее были муки выбора – как собирать кинематику – сверху рельс или под рельсами. Сверху рельс – удобнее в сборке, и получается больший габарит для зоны печати. Но получается, что ремни и двигатели выходят за корпус – то есть не защены стенками – а так это движущиеся части, то это травмо опасно, да и сам механизм не защищен от внешнего воздействия. Больше всего, конечно, давила “жаба” – за объем зоны печати. При внутреннем размещении ремней он резко уменьшался.

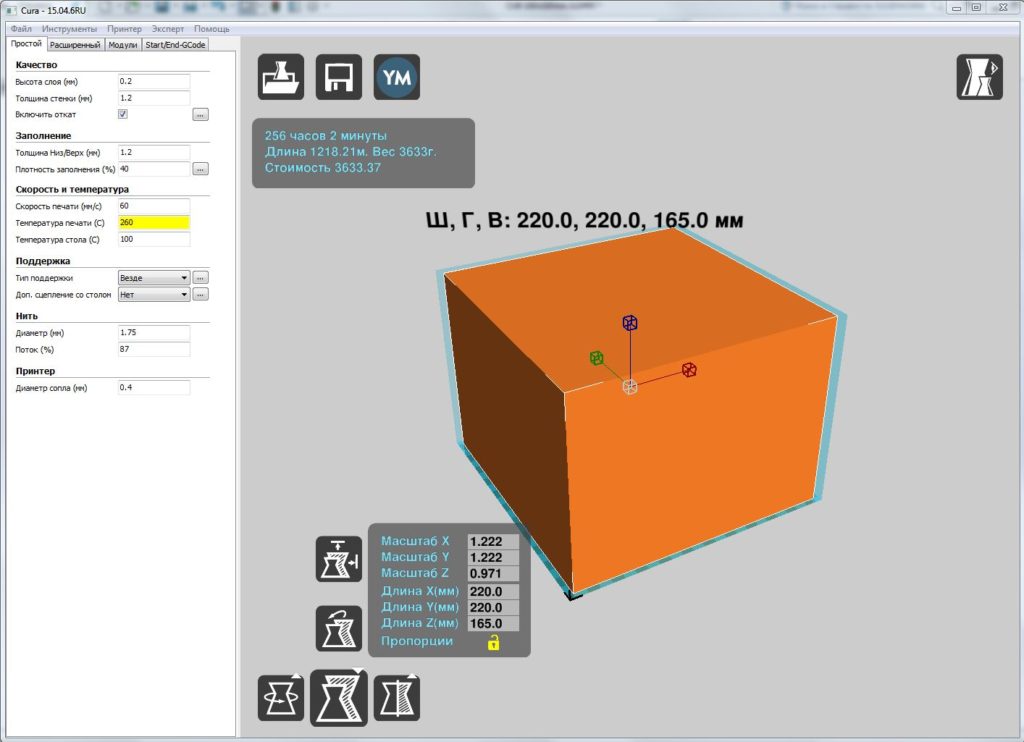

Но тут, всё таки обратился за советом к сообществу 3D печатников и получил ответ – что максимальный объем для печати очень редко используется, ввиду огромного времени печати, требуемого для печати изделий размерностью более 20 см по одной из осей. Предложено было самому оценить время печати для максимально возможной модели. Вот например, время печати моего текущего максимального объёма – печати тестового кубика максимального объёма для моего принтера : 22 см*22см * 16,5см равна 256 часов или 10,5 суток(!!!).

Хотя, принтер у меня имеет большие габариты печати, чем указанные здесь. Сейчас у меня этот габарит ограничен стеклом для печати – я просто заказал 22 см *22 см. Хотя зона печати у меня 27см *27 см – но мне так, пока и не понадобился такой габарит для максимальной длины.

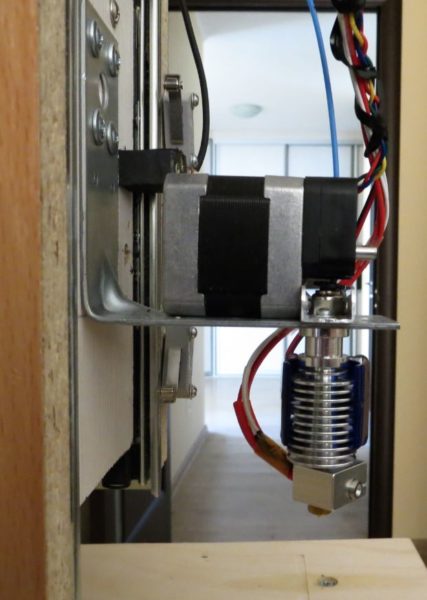

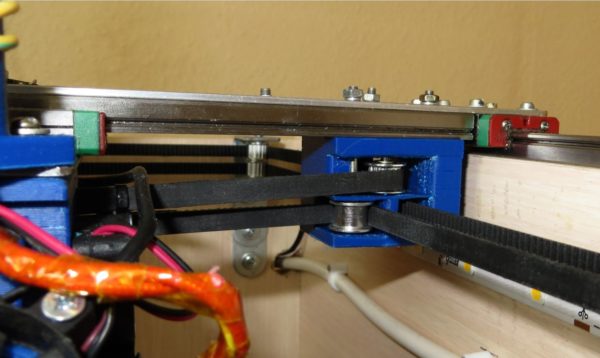

Прикрутил рельсы и началась прикидка по оси Х.

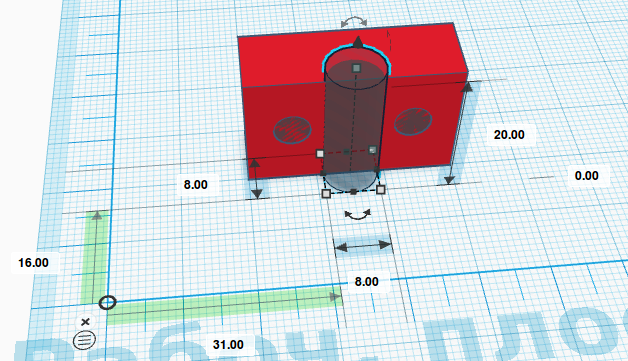

Прикидка конструктива сборки оси X:

Подгонка высоты крепления двигателей – все по месту. Вот тут должен стоять, сюда и присверлим.

Сборка кинематики по осям Х и У обошлась без напечатанных деталей – применены только покупные уголки и алюминиевая полоса толщиной 3мм.

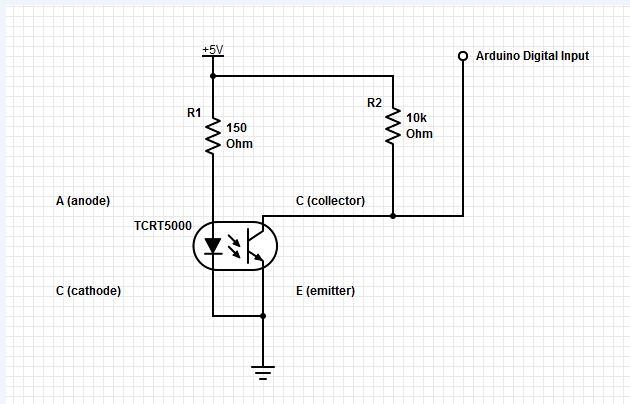

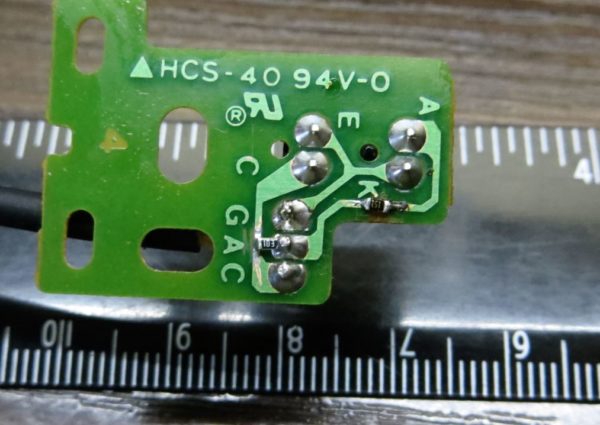

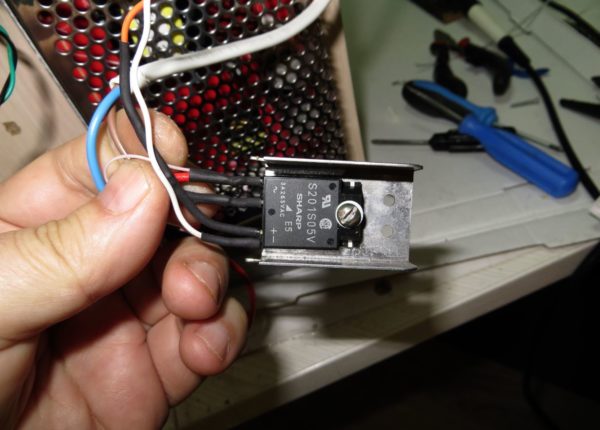

Далее нужно установить опто датчики. Почему все датчики выбраны оптического типа? Потому, что ранее на прототипе фрезера стояли концевые датчики из обычных выключателей – и плата постоянно глючила, нужны были ухищрения: ставить экранированный провод, подавать питание +5 вольт, плюс они постоянно смещались от давлению осью, если вдруг остановка не сработала. У меня были в наличии несколько датчиков, плюс я купил оптопары в магазине.

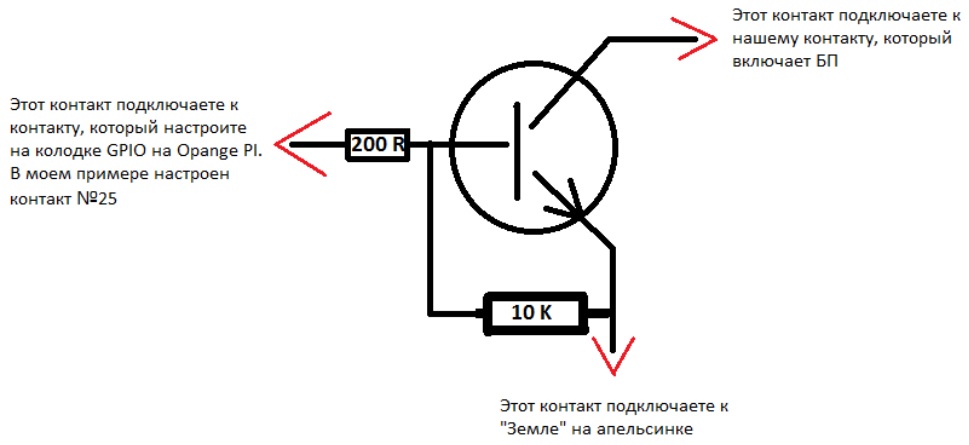

Схема подключения оптического датчика

припаял резисторы в разрыв дорожек и вполне можно подключать

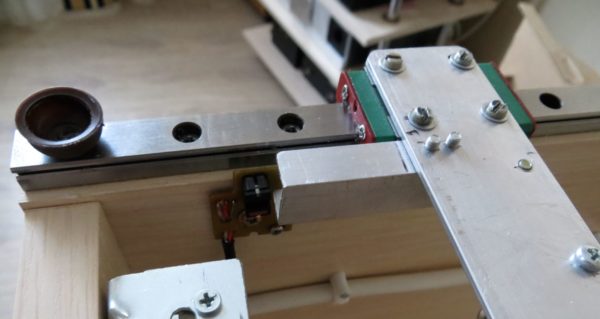

Оптодатчик на ось Z:

Оптодатчик на ось У:

Оптодатчик на ось Х:

Сделал, прописал в прошивке их координаты и больше к этому вопросу не возвращался.

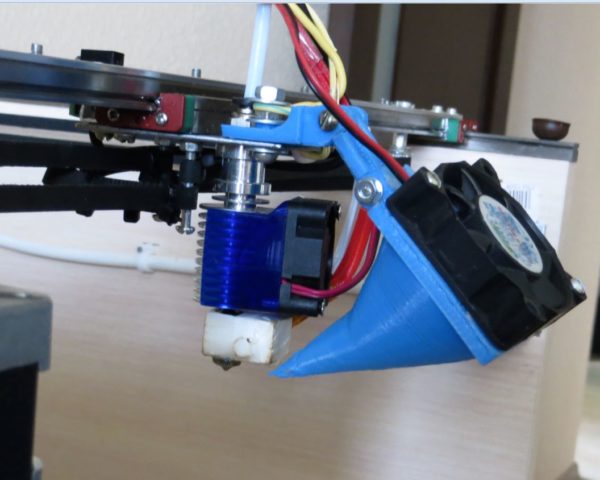

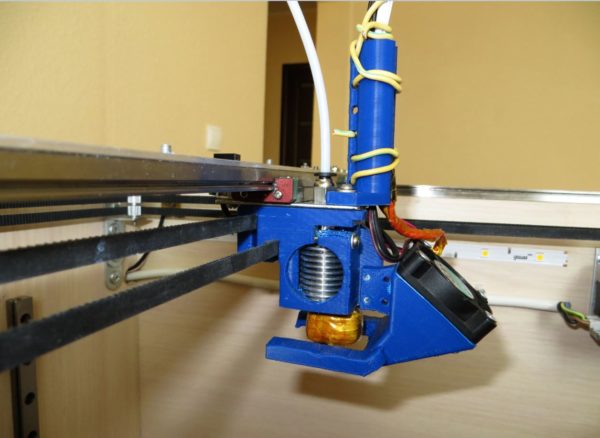

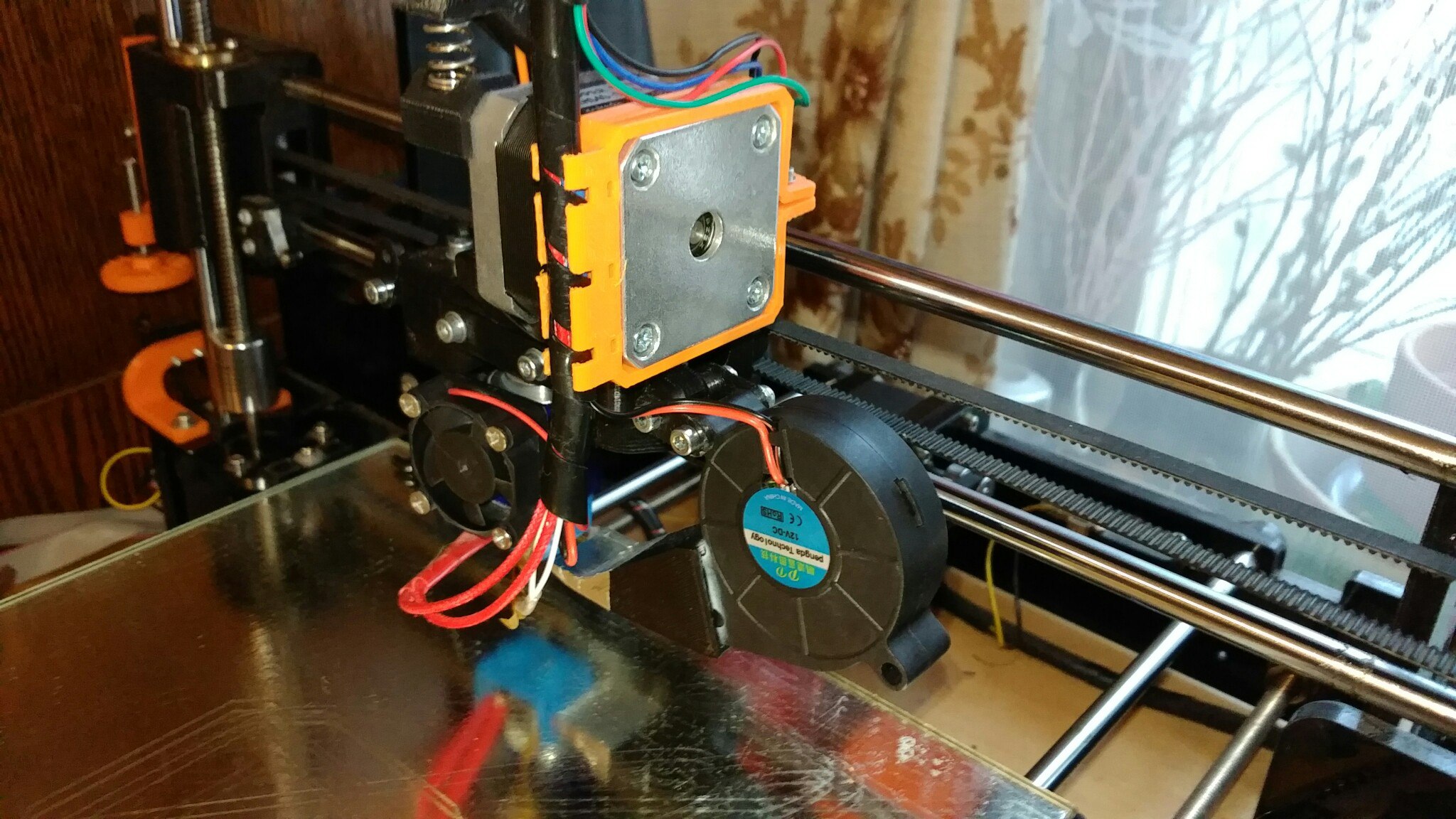

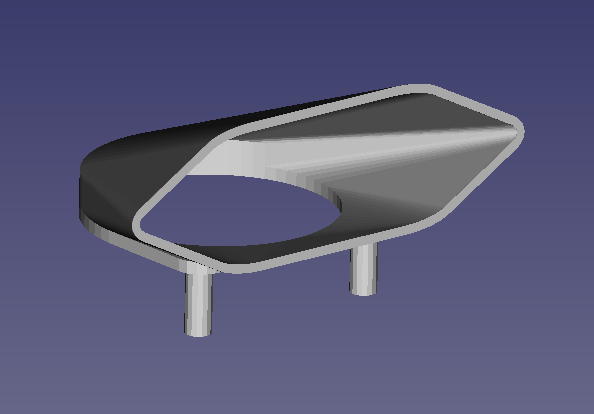

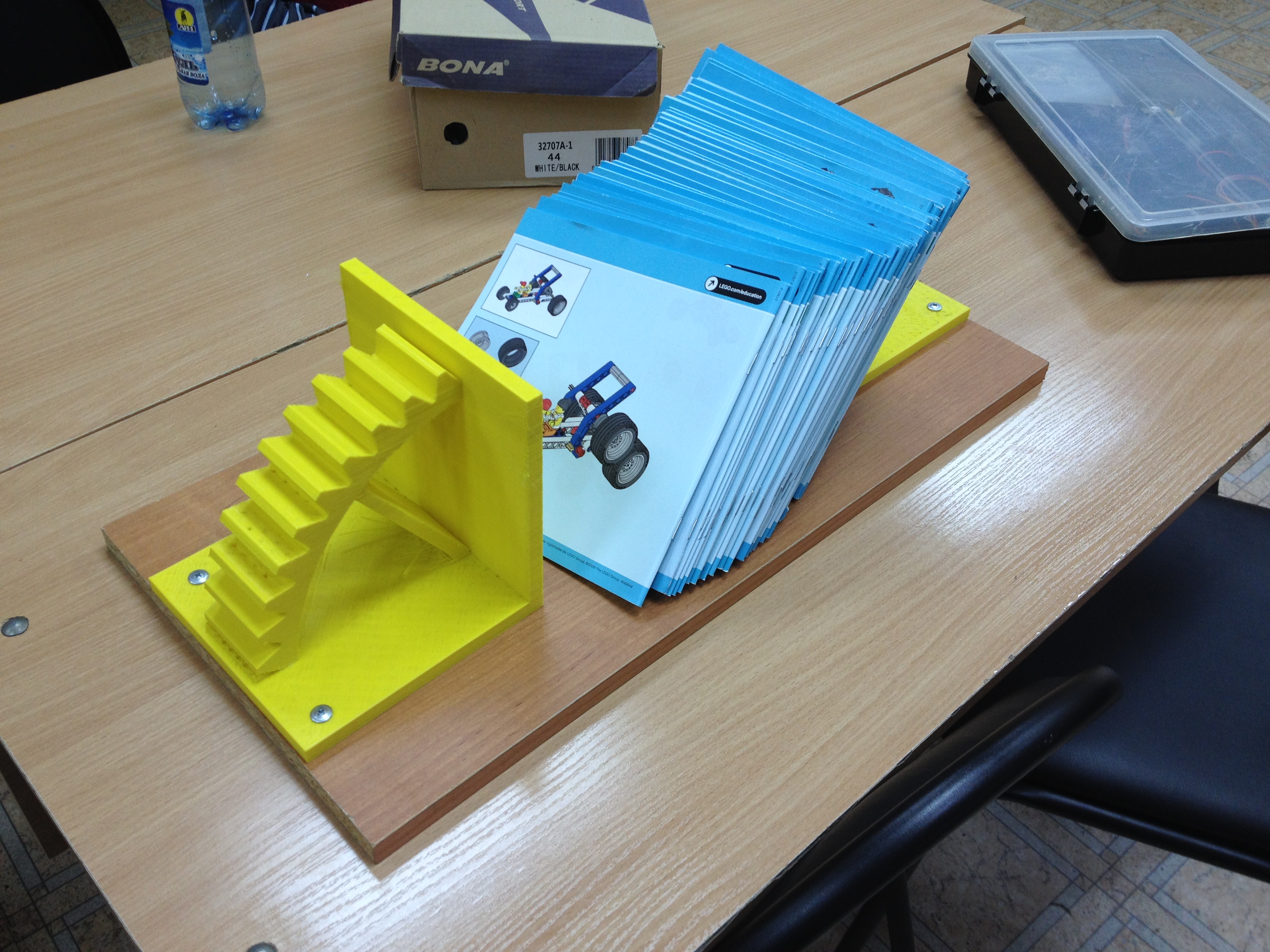

Далее прикручиваем печатающую головку. Сперва у меня не было обдува и я просто приладил лист бумаги , который направлял поток воздуха из радиатора на печатаемую деталь. И первое, что напечатал – это был воздуховод обдува. Можно просто на уголок приладить вентилятор без воздуховода.

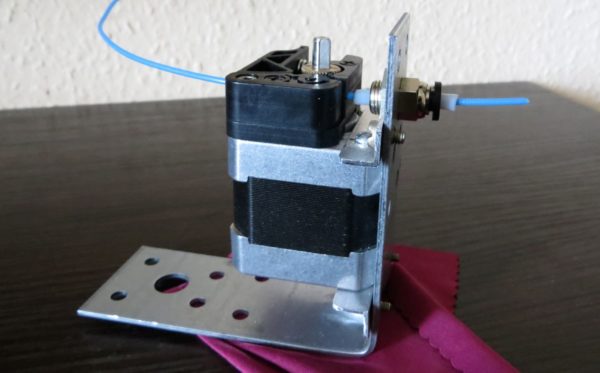

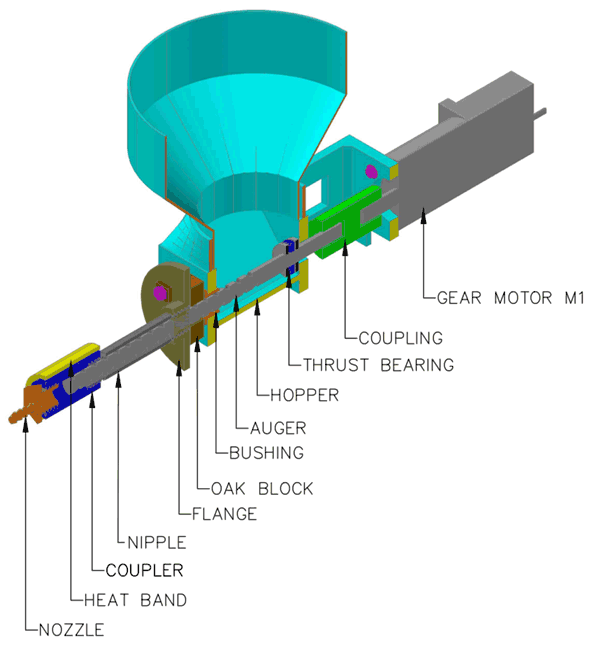

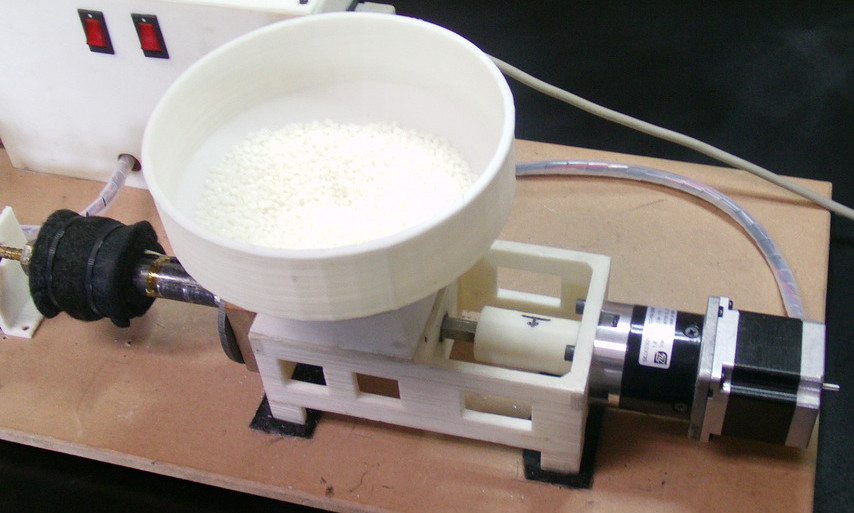

Экструдер – узел подачи пластикового прутка.

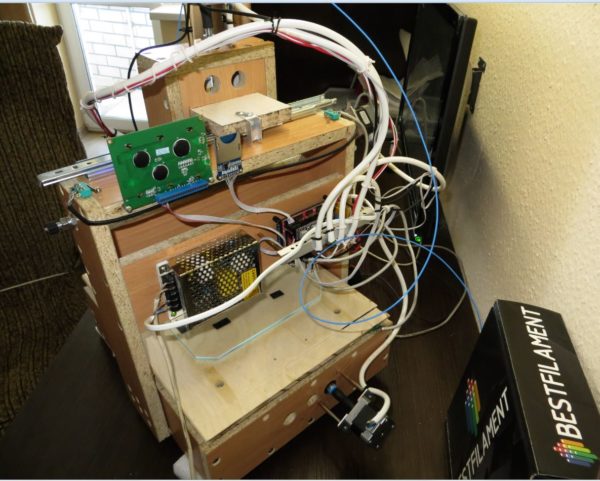

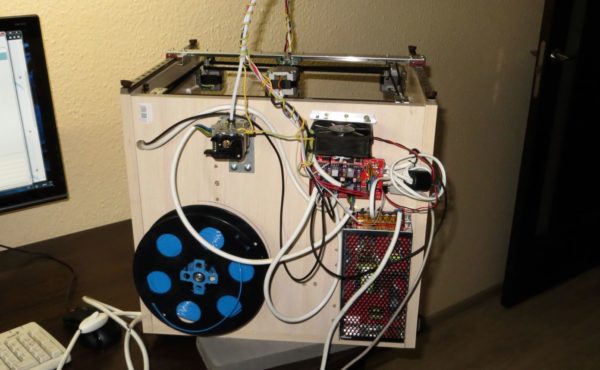

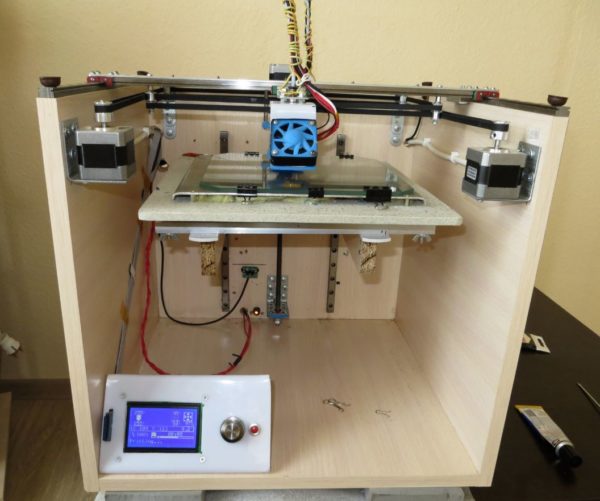

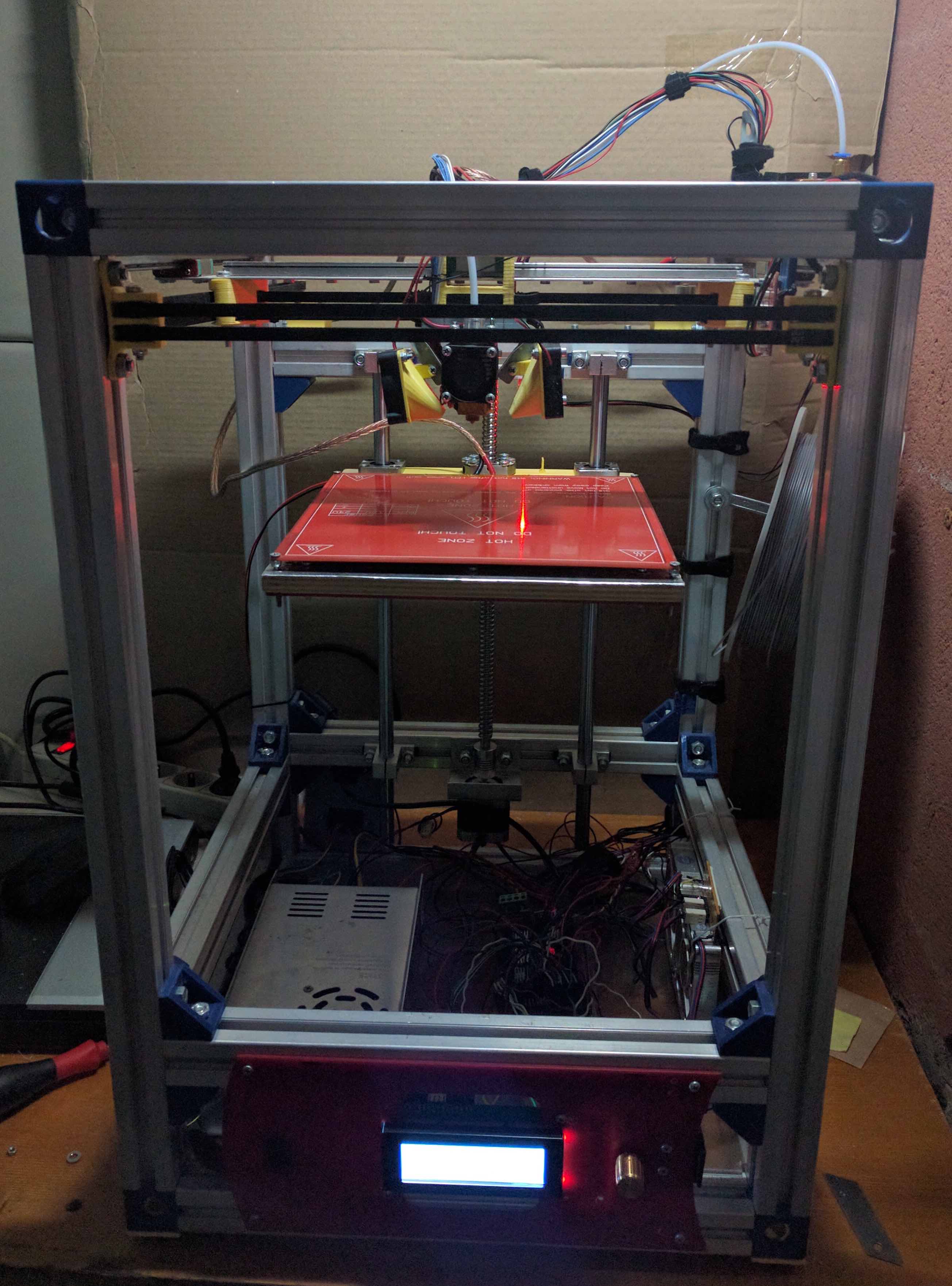

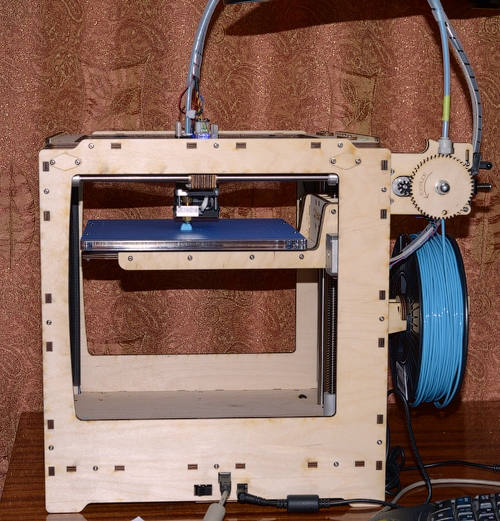

Всё можно подцеплять плату управления, блок питания и печатать. Для охлаждения платы управления и блока питания , на уголке, прикрепил вентилятор.

Можно печатать:

Ставим стекло и печатаем с подачей кодов печати с компьютера, и первым делом печатаем воздуховод:

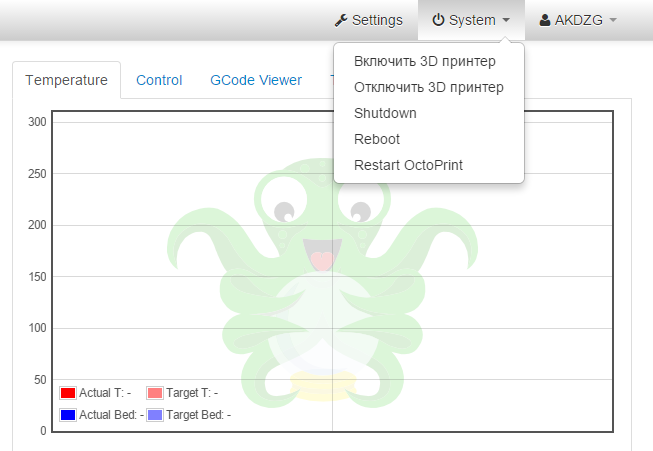

Но с компьютера неудобно печатать – надо убирать принтер подальше и печатать автономно, не занимая компьютер. Так как если начать что-либо делать на компьютере во время процесса печати, то возможен сбой печати.

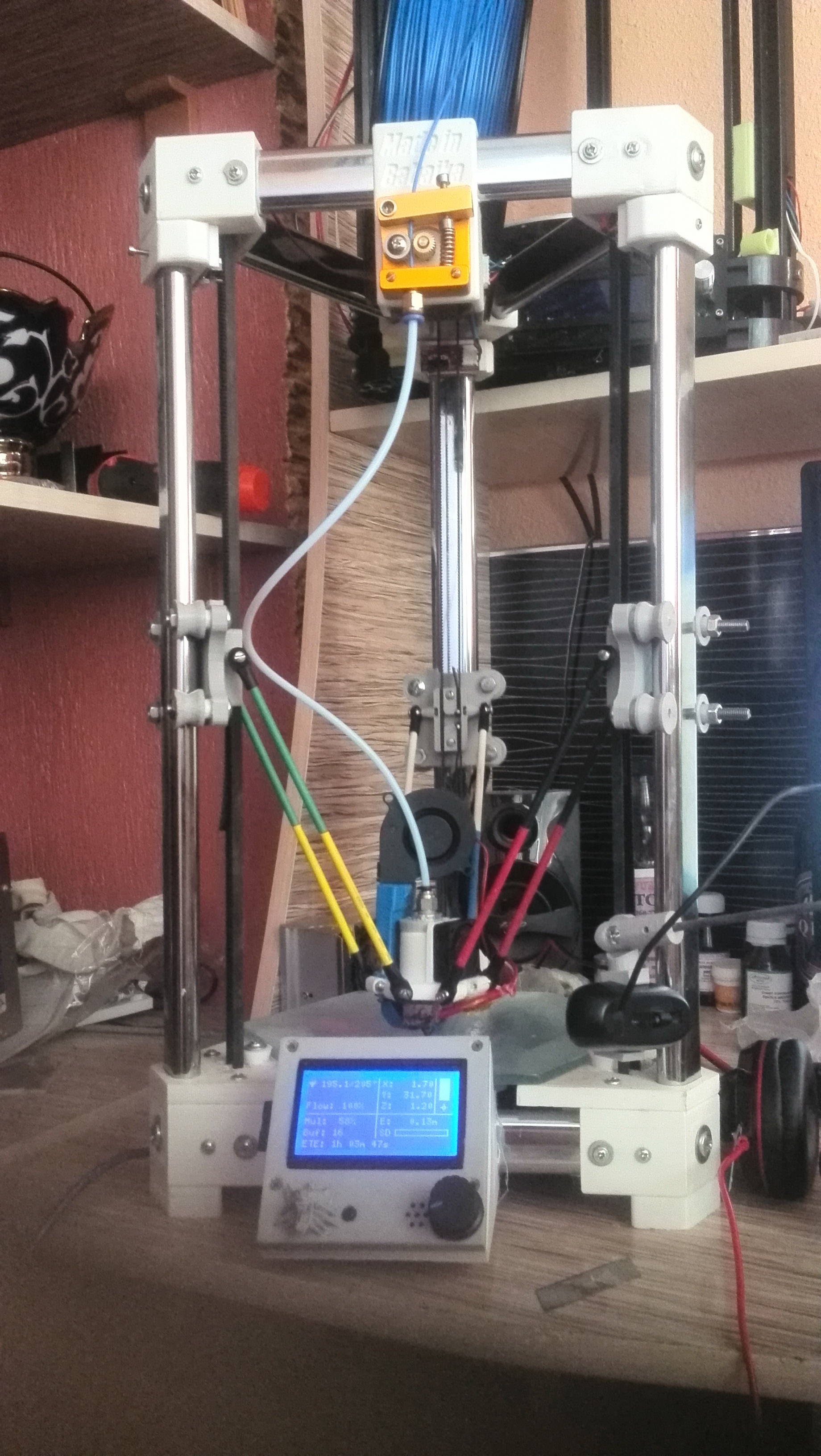

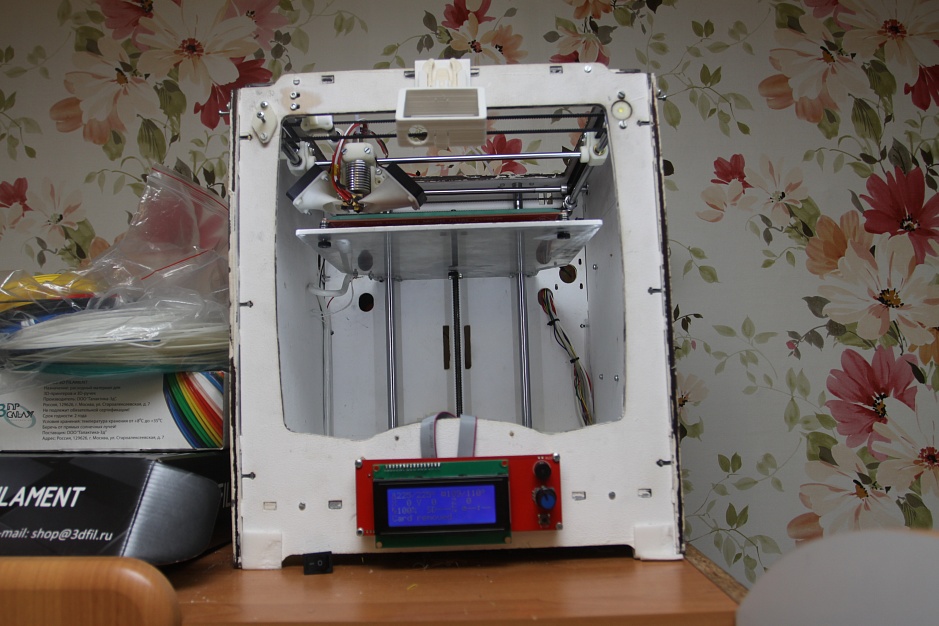

Для автономной печати надо подсоединить экран и кард ридер. Я сделал из белого оргстекла корпус – погрел феном и согнул, предварительно выпилив отверстия. Опять же делал из того, что было в наличии и по времени занимало меньше всего.

Проблема была с энкодером. Сперва поставил модель энкодера, который крутится без щелчков фиксации положения вращения. Но оказалось очень неудобно – постоянно выбиралось не то, что нужно из меню. Поставил энкодер с щелчками и проблема решилась.

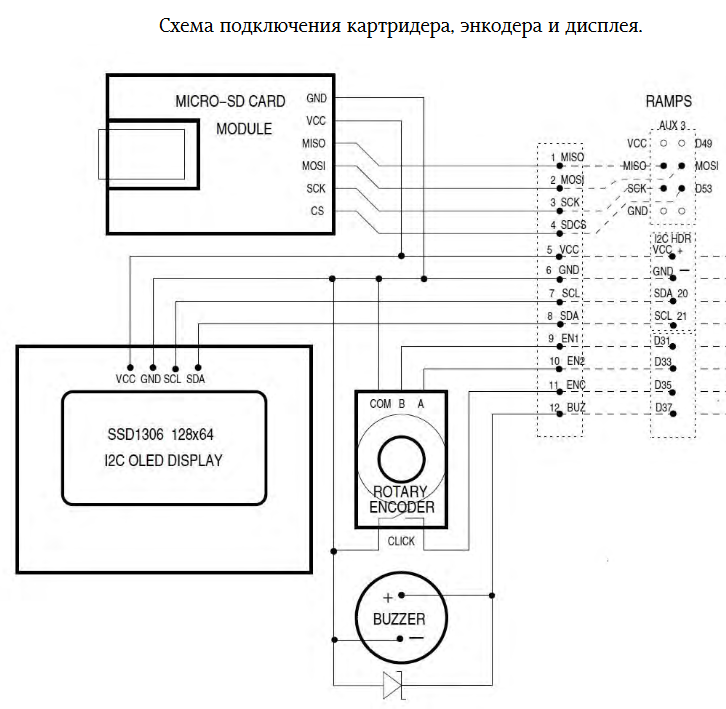

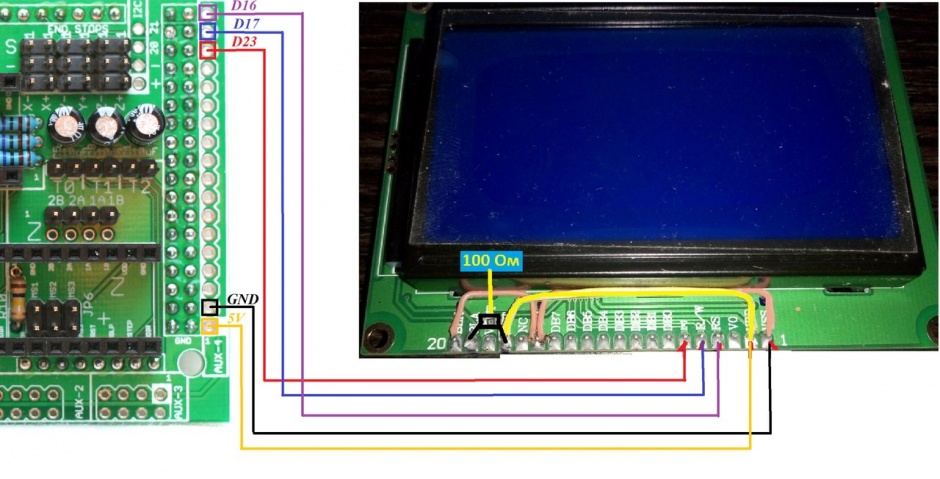

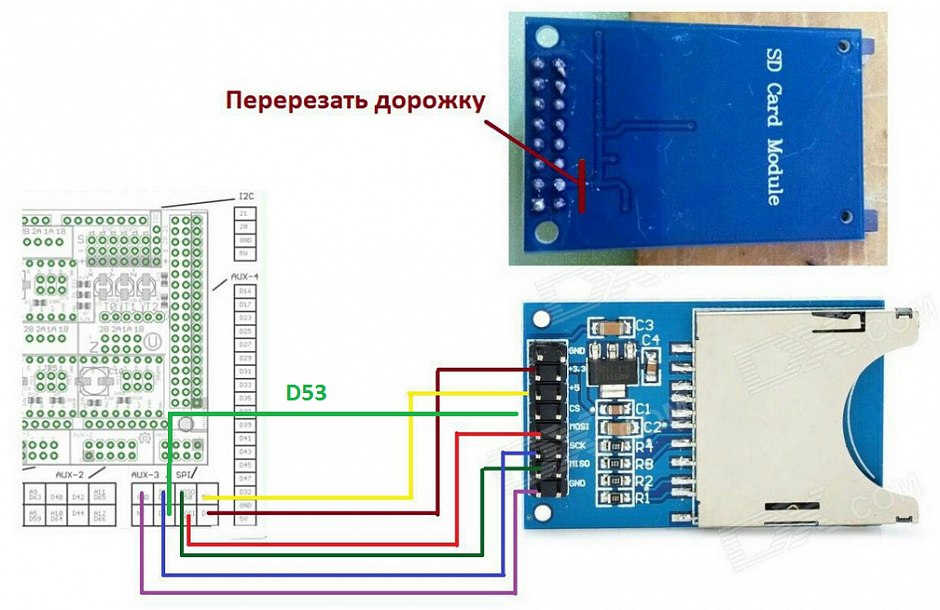

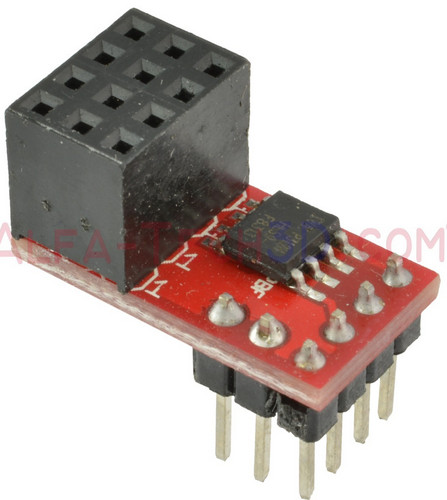

Схемы подключения, если вдруг решите, как и я, не использовать готовый блок, а самим спаять подсоединение экрана, энкодера и кард ридера. Готовый блок использовать проще, а сейчас и по цене почти нет разницы. Когда я собирал принтер выигрыш был в два раза – если собирать самому, а не использовать готовый блок.

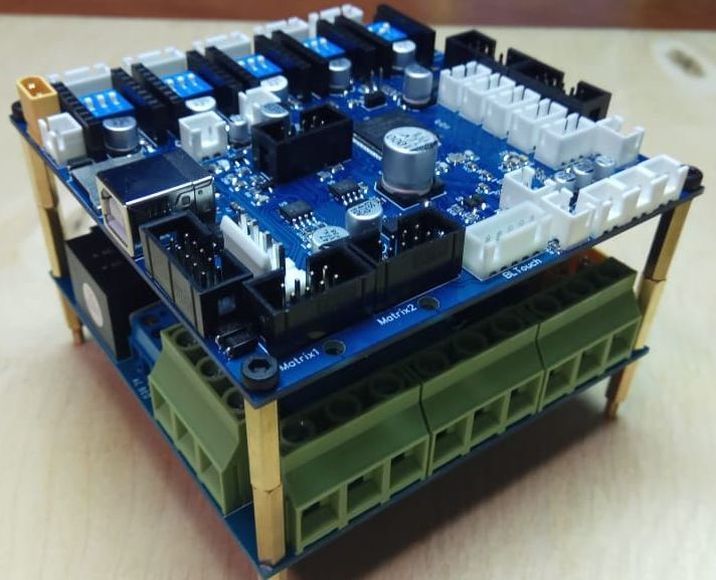

Но можно поставить блок в сборе, например такой вот:

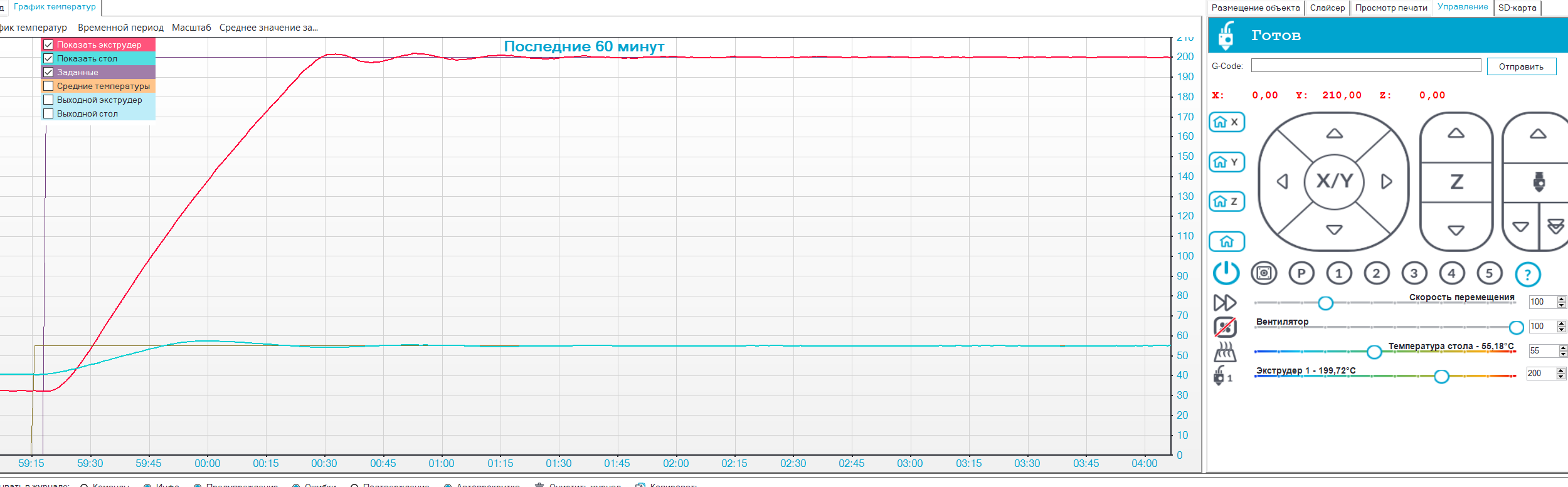

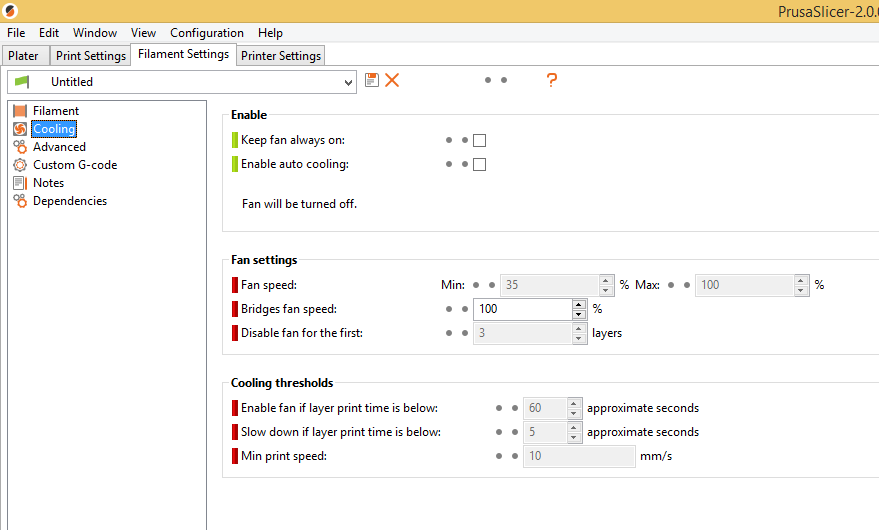

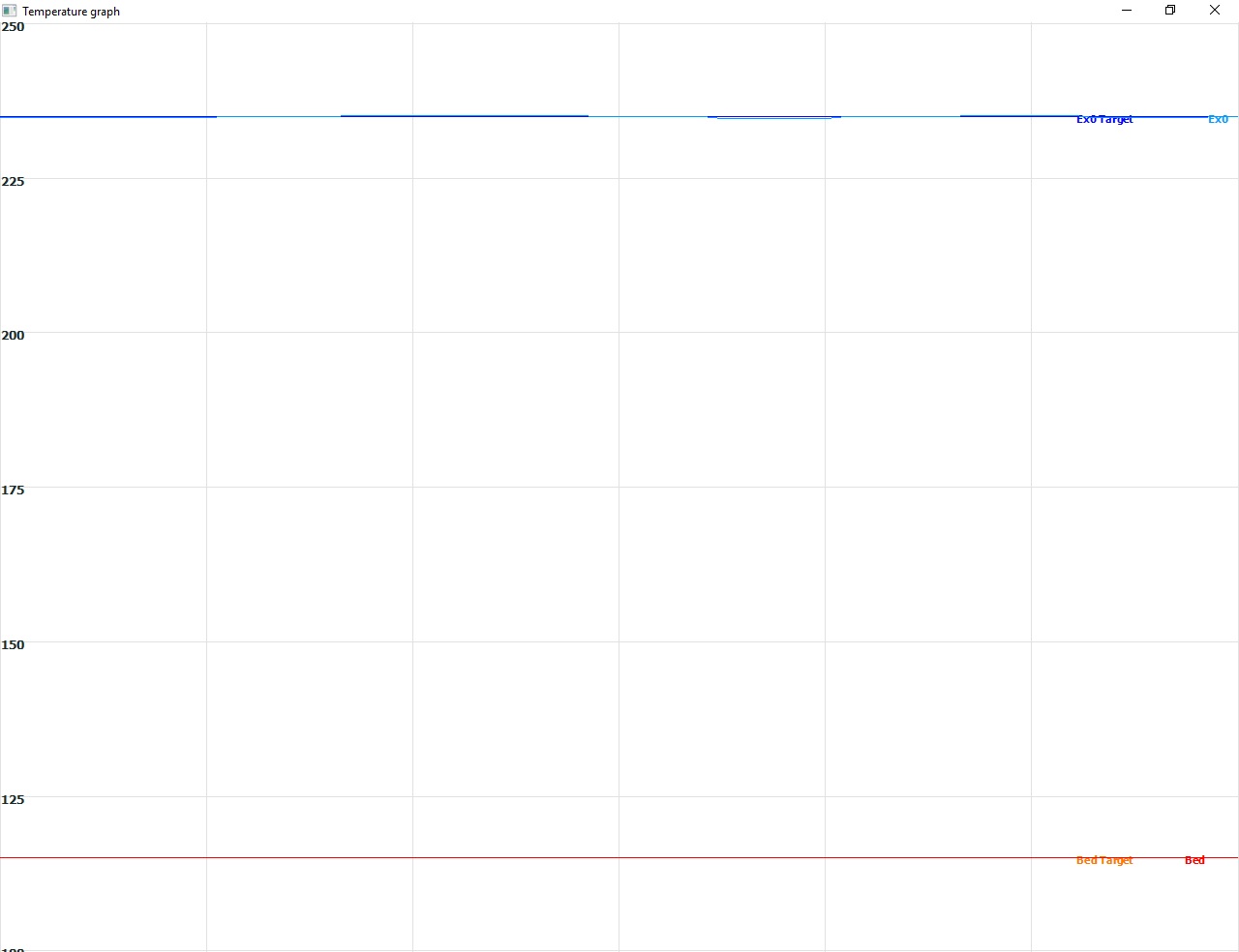

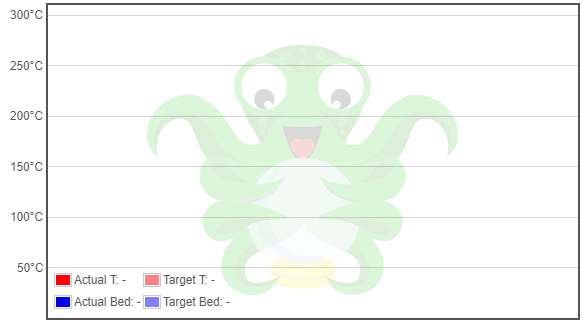

Ну и последний момент. Нужен подогревающий столик, чтобы печатать всем разнообразием пластиков, а не только пластиком PLA, которым можно печатать и без подогревающего столика.

Я сперва поставил панель из ЛДСП на столик для печати, но для подогрева это плохой вариант – пожароопасно и от нагрева ЛДСП будет выделять фенол (составляющий компонент клея). Попросту говоря будет пахнуть ещё и стол, вдобавок к запаху разогретого пластика. Поэтому я купил асбоцементную плиту 0,8 см толщиной в магазине для торговли оборудованием для бань и сделал из него столик. Сперва использовал нагреватель на 12 вольт, купленный ранее. Но он нагревался минут 8-10, что очень раздражало. Поэтому купил силиконовый нагреватель на 220 вольт на 200 ватт. Почитал рекомендации – сильно не рекомендовали брать более мощные нагреватели – может треснуть стекло на столике от слишком быстрого нагрева. Стоимость без доставки составила всего 420 рублей – что очень недорого.

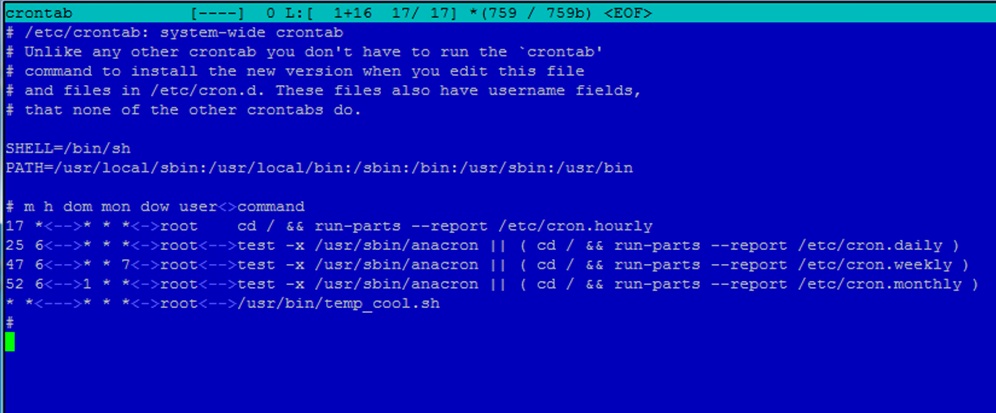

Для управления купил электронное реле на 2,5 ампера. Ток , потребляемый нагревателем 0,9А , поэтому реле вообще не греется, но на всякий случай поставил его на радиатор.

И добавил неоновую лампочку (на фото рядом с выводом красного провода, в низу корпуса) – горит, когда на нагреватель подается напряжение.

Ну вот и всё принтер стал печатать в автономном режиме и разными пластиками.

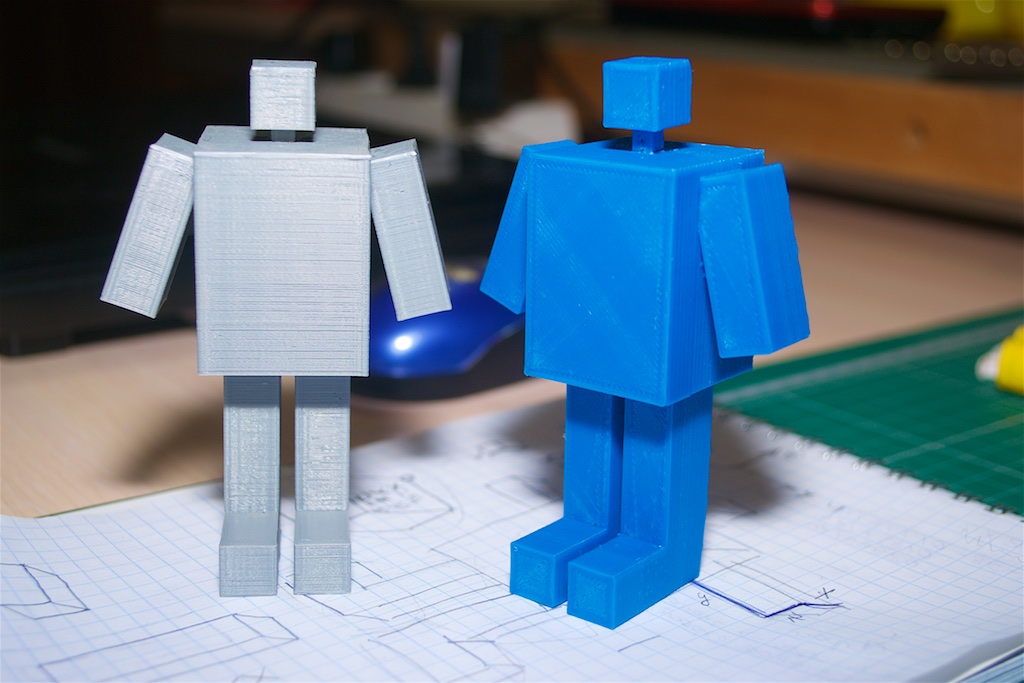

Печать

Скорость печати для отличного качества получилась 60 мм/сек. Скорость для хорошего качества – 100 мм/сек. Печатает и на скорости 150 мм/сек – но качество только для печати пробных черновых изделий. Начертил, что-нибудь, быстро напечатал с 20% заполнением в одну линию , если подошло, то можно печатать в отличном качестве и с нужным заполнением (При генерации кодов печати задаем параметры печати – печать толщины стенки, плотность заполнения пластиком внутреннего объёма и другие параметры. Всё это влияет на время печати, расход пластика, а также на прочность и стоимость печатаемой детали).

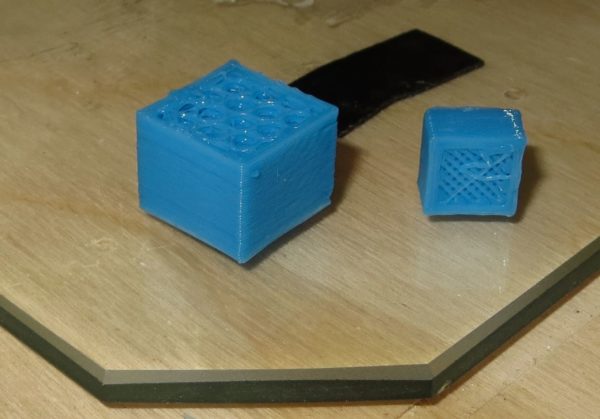

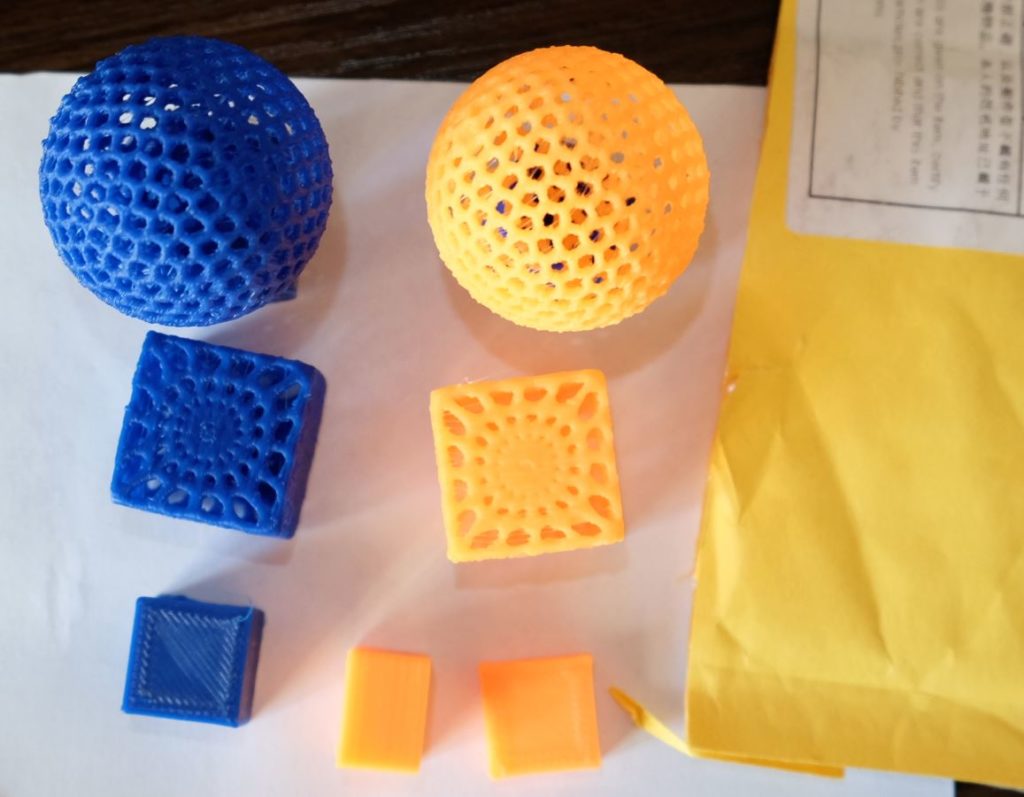

Время печати соответствует времени , которое показывает слайсер. Тестовый кубик 15мм*15мм*15мм – при 40% заполнении печатается 9 минут. Шарик – 50 мм диаметром 1 час 10 минут. Качество сильно зависит от марок пластиков и от выставленных режимов печати. Вот такой шарик – вверху и такой кубик внизу.

Чтобы деталь держалась на столе использую полиуретановый прозрачный клей или гель.

В первое время процесс печати завораживает – сидишь и с удовольствием смотришь как принтер печатает. Ты сидишь – а он печатает………..Красота.

Улучшение принтера, при помощи напечатанных деталей

А дальше, можно улучшать принтер при помощи напечатанных деталей:

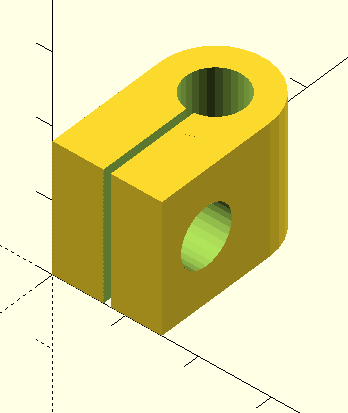

Напечатал держатель ремней, совмещённый с рубашкой радиатора для охлаждения радиатора печатающей головки – Hot-end. И очередной обдув (а вдруг будет лучше прежнего).

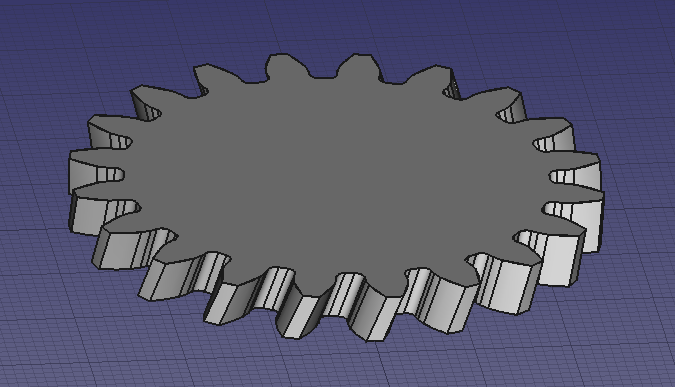

Напечатал держатель роликов,

Чтобы ремни были параллельными.

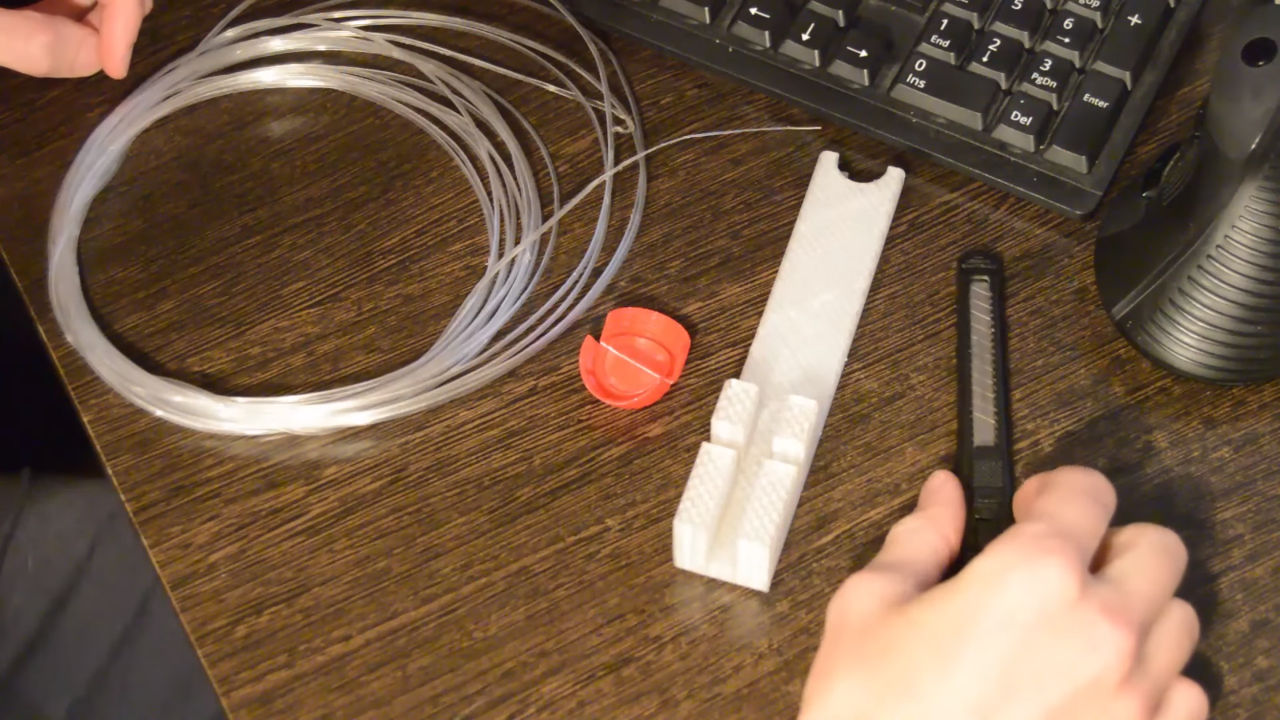

Напечатал пластиковую цангу на экструдер для тефлоновой трубки, так как китайские штатные очень быстро разбалтывались. Для проверки качества печати одну цангу разломал, а одну сломал случайно- стал закручивать зажимную гайку без вставленной трубки , ну и поломал губки цанги.

А дальше…….. можно начать строить следующий принтер. Так как интересен сам процесс постройки принтера. А этот уже печатает хорошо. Конечно хочется попробовать разные варианты исполнения разных узлов – варианты плат управления – 8 бит заменить на 32 битную плату, разные типы экструдеров, попробовать схему ремней Н-бот – но лучше это делать уже на следующем принтере. Так как можно испортить текущий великолепный результат.

28 сентября 2017 г. , г. Екатеринбург

9 комментариев на «3D принтер вариация “SmartrapCore” на рельсах без печатных деталей»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Объявляем традиционный конкурс рассказов о своём 3D принтере Все круги ада с Anet A8

Весьма интересно и познавательно, особенно порадовала формулировка мотивации,мне наставник так и говорит если не ставить перед собой задачи выше своей головы не вырастешь.

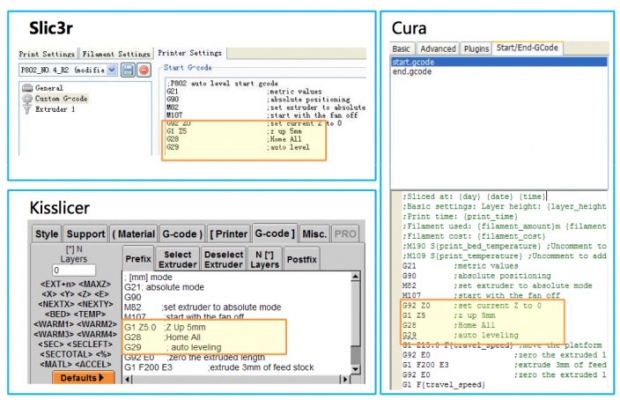

Добрый день Дмитрий! Твою стать о постройке Твоего принтера тоже с большим интересом читал. И именно твои настройки слайсера, скан которых ты мне выслал, помогли мне на этом принтере получить первую качественную печать. Спасибо .

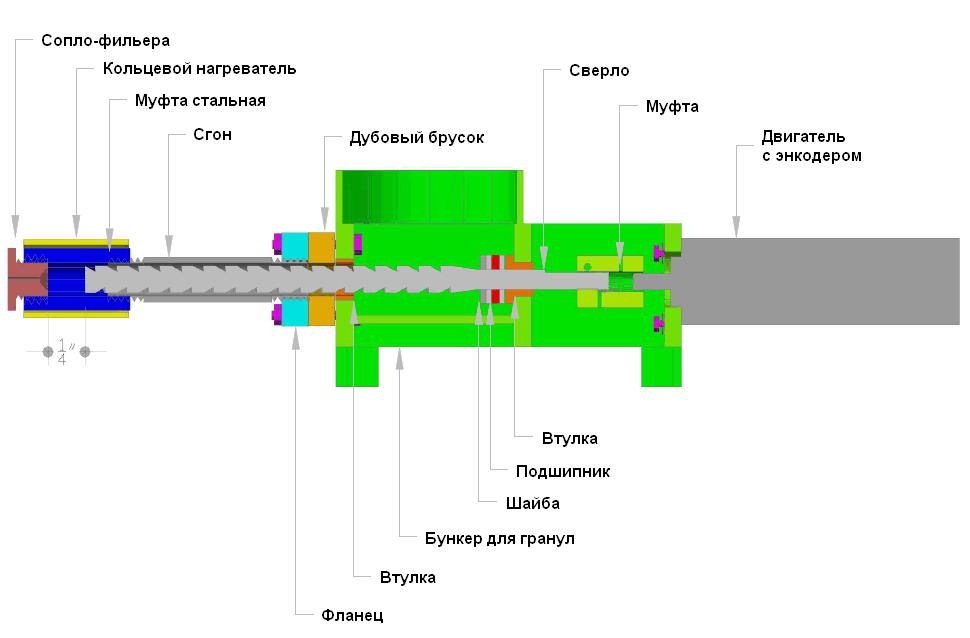

Мне задали вопрос- а как крепить винтовую передачу на оси Z (трапецию) и почему конструктив с ней проще в реализации?

Проще – потому как, не нужны уголки с подшипниками. Двигатель с муфтой и винтом -трапецией просто ставится на дно принтера. Латунная гайка прикручивается на каретку снизу в неё вкручивается ходовой винт-трапеция. Отмечается место положение двигателя на нижней панели ЛДСП принтера и потом по разметке сверлятся отверстия для крепления. Крепить можно двумя способами – снизу сквозь ЛДСП длинными винтами закрепить двигатель. Либо двигатель за дно прикрутить к накладке, а уже накладку саморезами прикрутить к корпусу принтера. С накладкой монтаж проще.

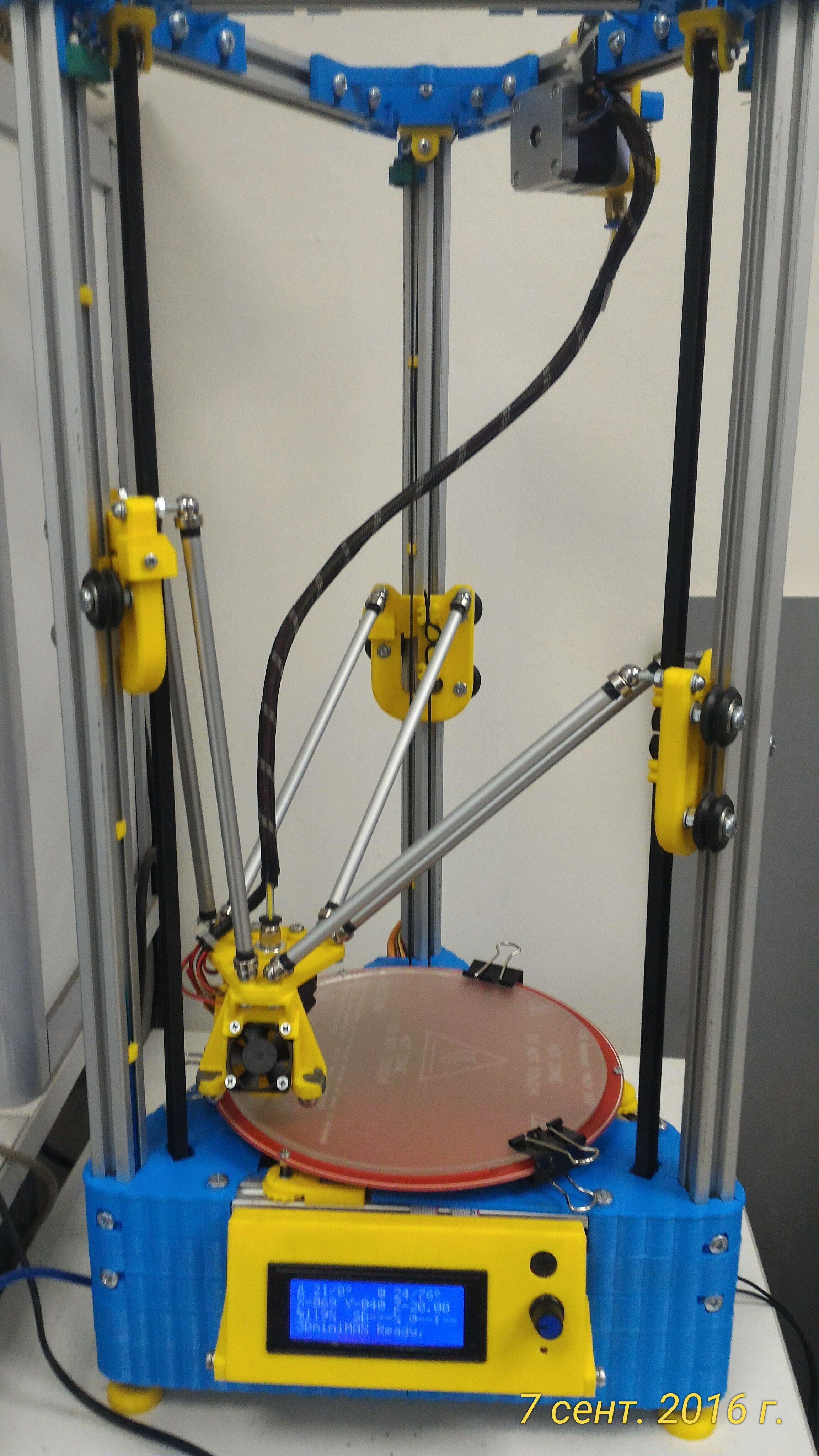

Добрый день. Спасибо за интересную статью! Попробуйте для разнообразия дельта принтер собрать, типа Kossel или Micromake. Очень интересная кинематика!

Добротный труд, одобрямс.

Отличная статья!

Я тоже в общем-то развлекаюсь этим в свои 47 годиков и пытаюсь решить сверхзадачу – сделать самый оптимальный и конкурентоспособный продукт. Даже не столько ради денег, сколько ради сложности этой задачи. Ну и если немного монетизировать своё хобби, то это типа уже не игрушки, а какие-то обязательства перед хорошими людьми. И оно уже конкретно дисциплинирует и заставляет развиваться.

Подскажите, а как добавить светодиод указания работы нагрева стола?

Так припаять его и токоограничительный резистор на специально для этого предусмотренные контакты на столе. Ну или просто в любом удобном месте параллельно питанию стола.

Всех приветствую.

Уважаемый Lenivo, а я Ваш станок на цнц-клабе встречал.