2024-06-20

Раздел: Своими руками, Экструдер прутка

![]() Автор: Михаил Просмотров: 5 815

2 комментария

Автор: Михаил Просмотров: 5 815

2 комментария

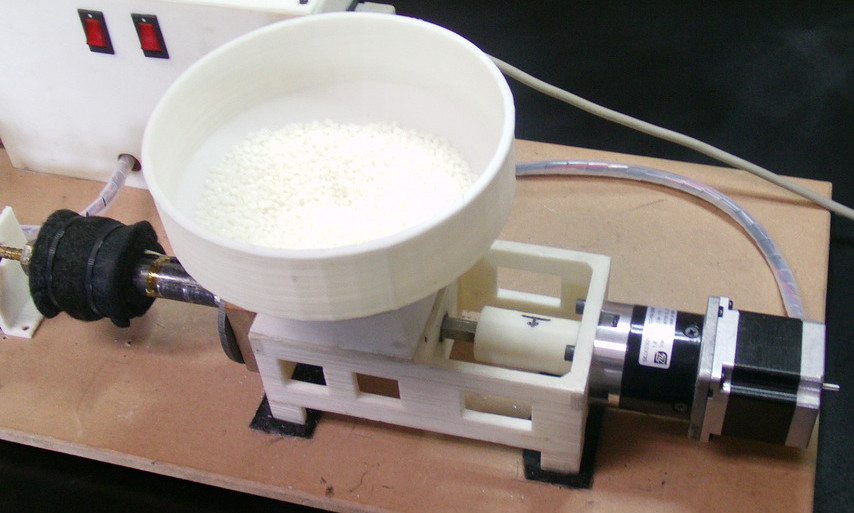

Ленточный экструдер | PET Tape Extruder

Добавлено в закладки: 1

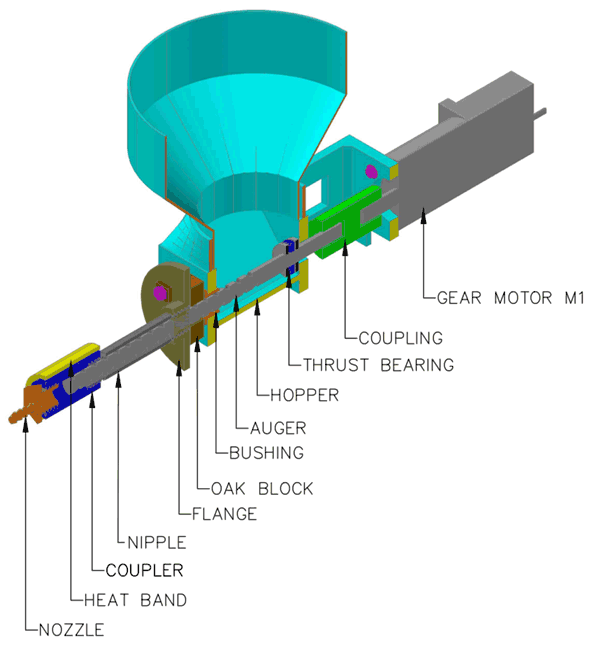

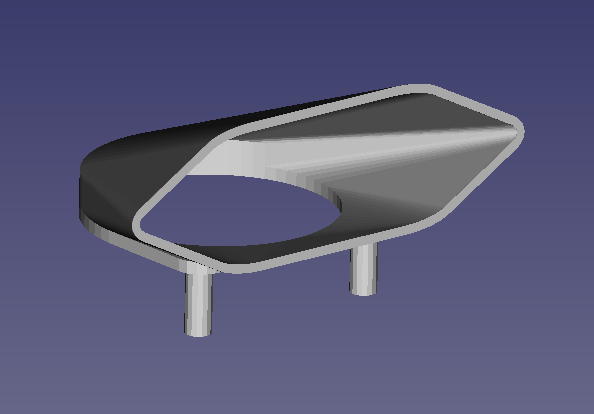

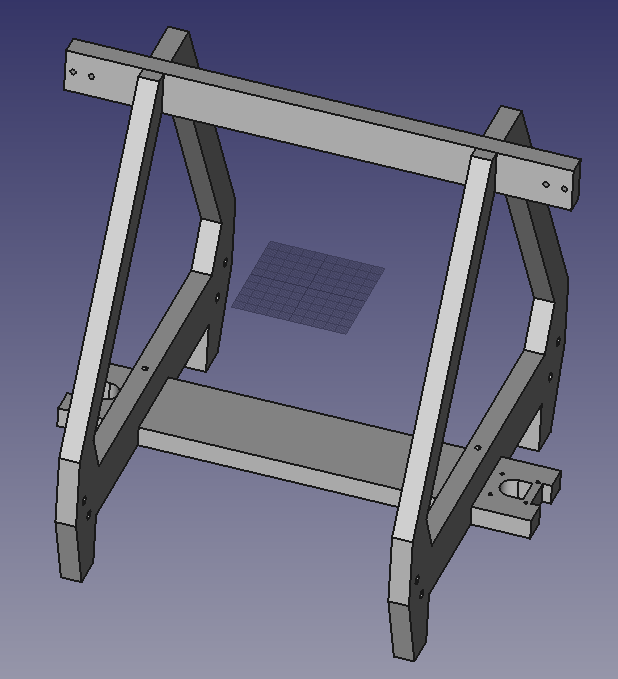

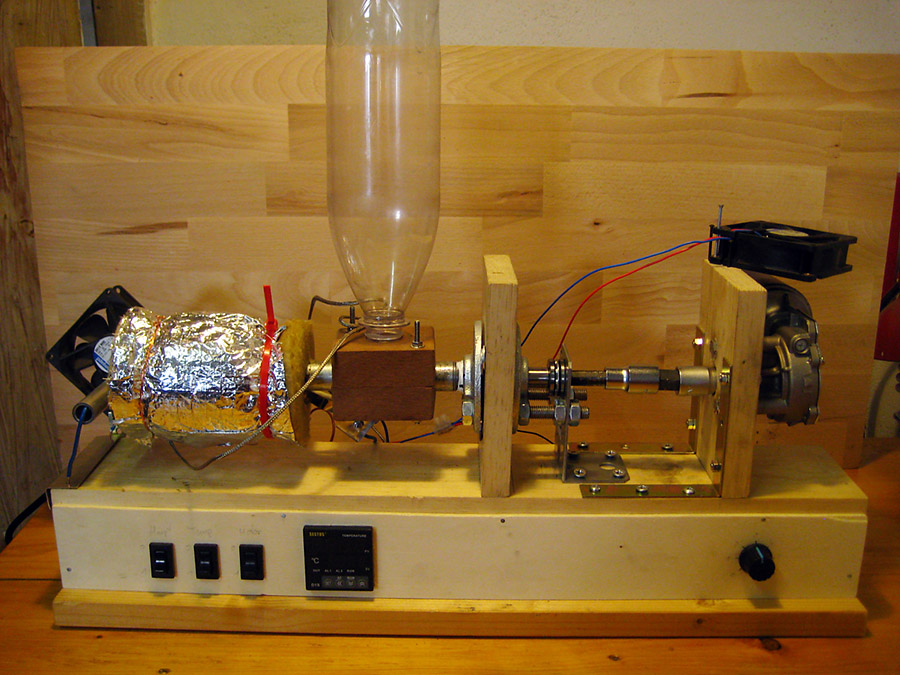

Ленточный экструдер – механизм, с помощью которого 3D принтер может печатать необработанной ПЭТ лентой, нарезанной из пластиковых бутылок, канистр либо кег. ПЭТ пластик – один из самых прочных пластиков, подходящих для 3D печати, кроме того, он повсеместно доступный и бесплатный, но бесплатный условно – требует временных и трудовых затрат на сборку, очистку и переработку. Классический способ печати ПЭТ пластиком – это нарезка и переработка ленты в пруток, подходящий для обычного экструдера. Но переработка – это трудоёмкий и длительный процесс, особенно если речь идёт о больших объёмах печати. Ленточный экструдер решает эту проблему, упрощает и ускоряет процесс – всё что нужно для печати, это нарезать бутылку, просушить и заправить в принтер. Другими словами, он экономит ваше время и, соответственно, деньги, делая процесс переработки пластика более выгодным и целесообразным.

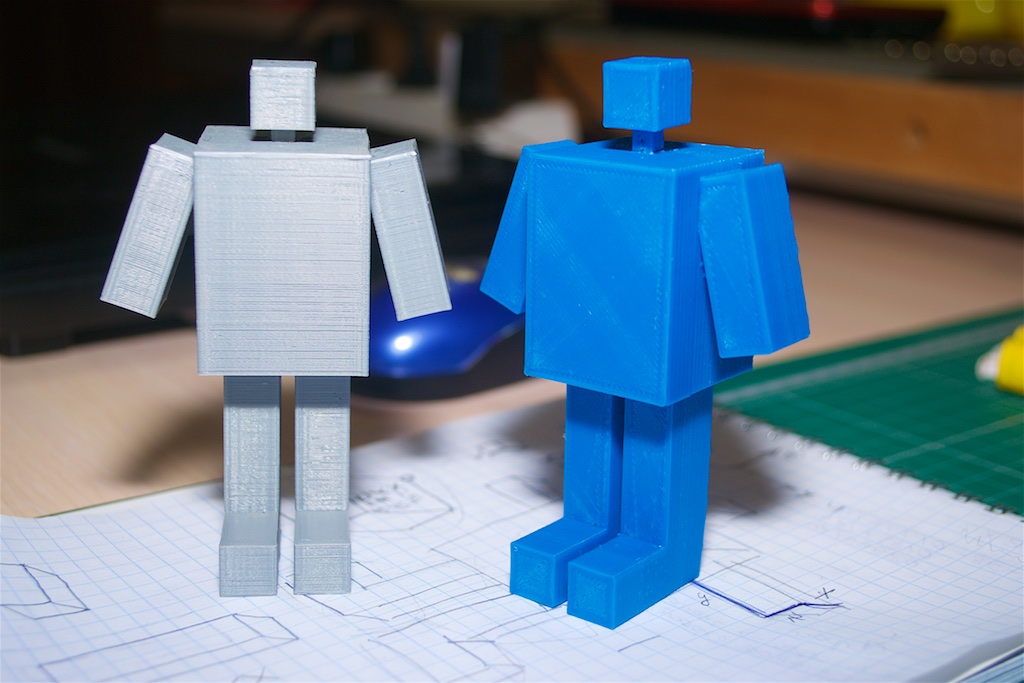

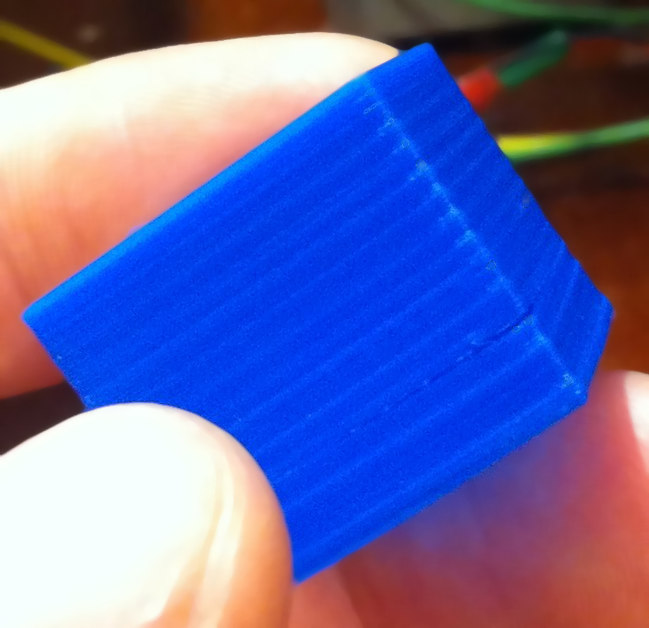

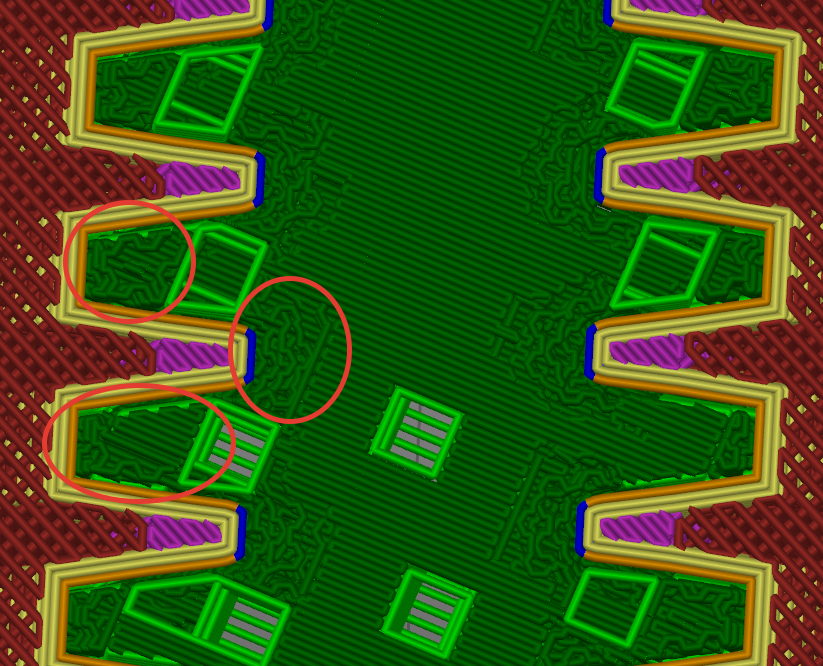

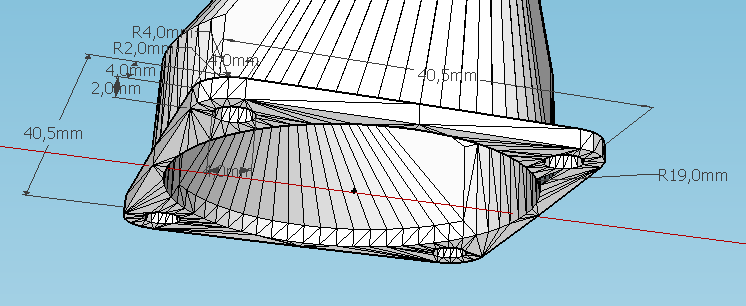

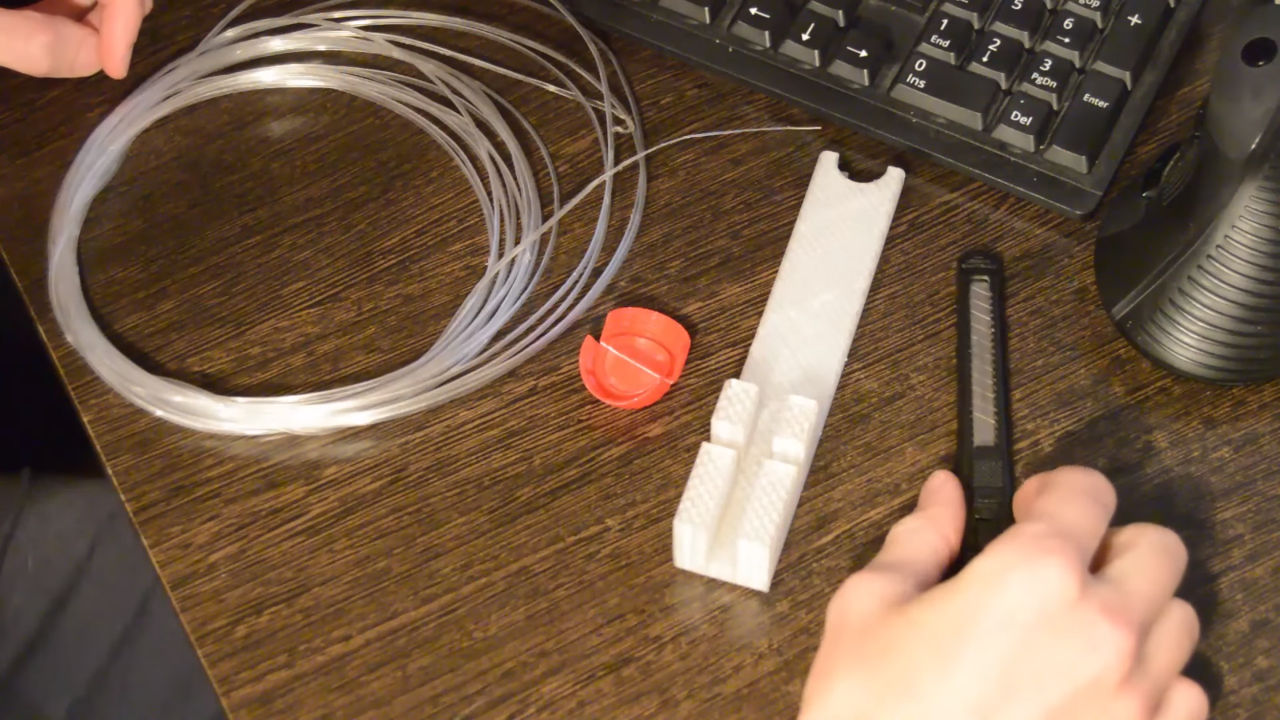

Для нарезки ленты нужен бутылкорез, с ним ленту можно нарезать и наматывать вручную, но лучше напечатать и собрать станок, включающий в себя бутылкорез, намотчик и укладчик витков. Для соединения лент рекомендую использовать спайщик, но так же есть альтернативный способ, описанный в чате. Чем шире лента, тем сложнее ей согнуться и замяться, но максимальная ширина ограничена внутренним диаметром тефлоновой трубки – 3 мм. Кроме этого, нужно оставлять небольшой зазор, чтобы лента не застряла, когда она будет кривая (ближе к горлышку кеги). Поэтому, рекомендуемая ширина для нарезки – 2,7 мм. Лучше всего для печати подходит лента, нарезанная из больших пивных кег – она толстая, упругая, длинная, поэтому ей можно печатать на больших скоростях. Во многих пивных ресторанах/магазинах пустые кеги отдают бесплатно. Тонкая лента, нарезанная из бутылок, тоже подходит для печати, но с ней необходимо снижать скорость печати, чтобы она выдерживала давление и не сминалась в термобарьере. Кроме толщины ленты, на предельную производительность экструдера влияет диаметр выходного отверстия сопла, так как чем он больше, тем меньшее сопротивление потоку расплава и ходу ленты оказывает сопло. При печати лентой нарезанной из кег, для сопла 0,6 мм предельная производительность экструдера составляет ~15 мм^3/сек, для сопла 1 мм – ~29 мм^3/сек. В будущем эти данные будут уточняться и дополняться. Для каждой толщины ленты надо экспериментально подбирать соответствующий коэффициент экструзии в слайсере либо в настройках принтера. Качество печати хорошее, но на данный момент неидеальное, в частности из-за переменчивой толщины ленты, в следствии чего на печатаемых деталях иногда встречается незначительная переэкструзия и недоэкструзия. Эту проблему можно решить, используя для нарезки ленты умный бутылкорез, меняющий ширину нарезки ленты в зависимости от её толщины, и обеспечивающий таким образом одинаковый объём пластика на единицу длинны на всей ленте. Но для большинства печатаемых деталей высокая точность экструзии не требуется, поэтому можно обойтись без умного бутылкореза и не обращать внимания на этот недостаток. Ещё один недостаток – экструдер не приспособлен для печати классическим филаментом. Но в будущих версиях экструдер станет универсальным.

ПЭТ пластик довольно гигроскопичен, поэтому перед печатью ленту необходимо просушить. В качестве сушилки рекомендую использовать мультиварку – это просто, надёжно (уже давно сушу в ней пластик), дёшево (свою я брал на avito за ~1-2 тысячи рублей). Многие советуют использовать сушилку для овощей, но мультиварка в сравнении с ней имеет преимущества: бесшумность и энергоэффективность. Пэт пластик в сравнении с овощами значительно более плотный материал, влага из него испаряется намного медленнее, особенно из центра катушки. А следовательно, такой сильный поток воздуха, как в сушилке для овощей, будет избыточен, и сушилка потратит больше электроэнергии впустую. В стенке мультиварки чуть выше уровня конфорки нужно просверлить небольшое отверстие, которое обеспечит естественную тягу – её вполне достаточно для отвода влаги. Катушка намотчика спроектирована под размер мультиварки Redmond RMC-M40S и занимает весь её внутренний объём.

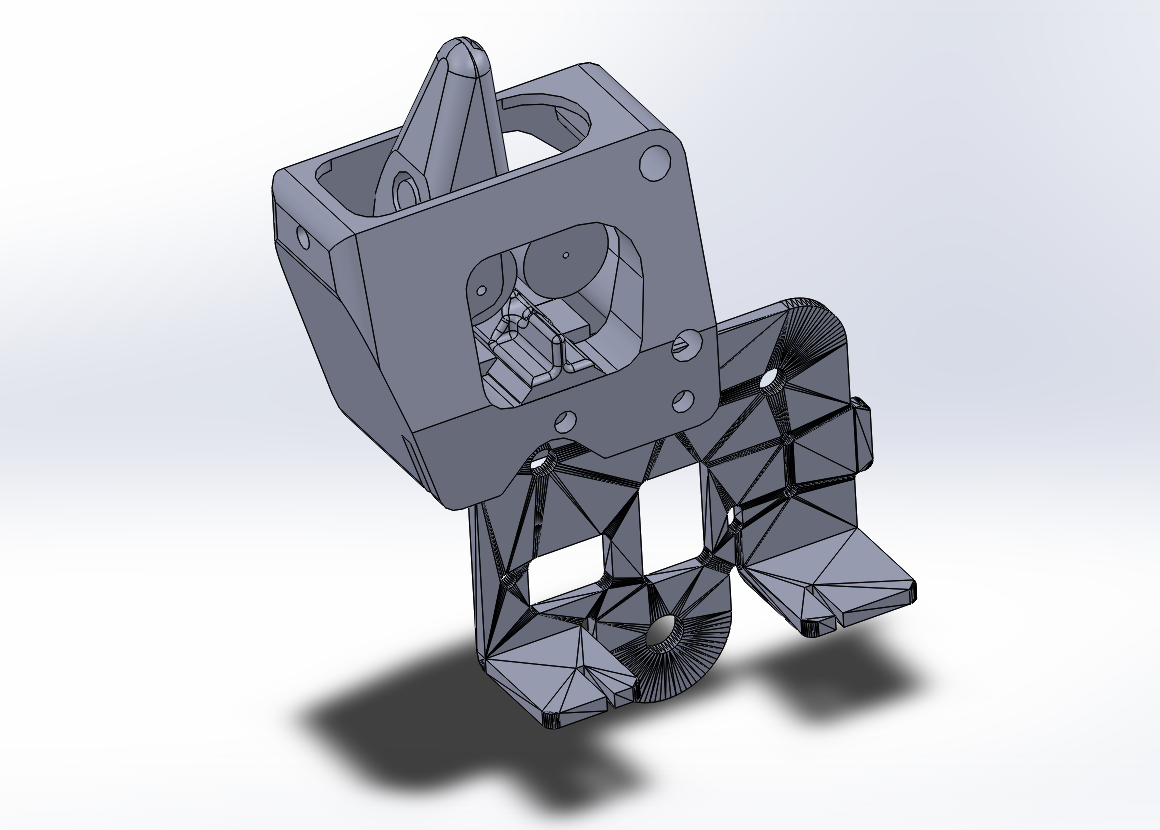

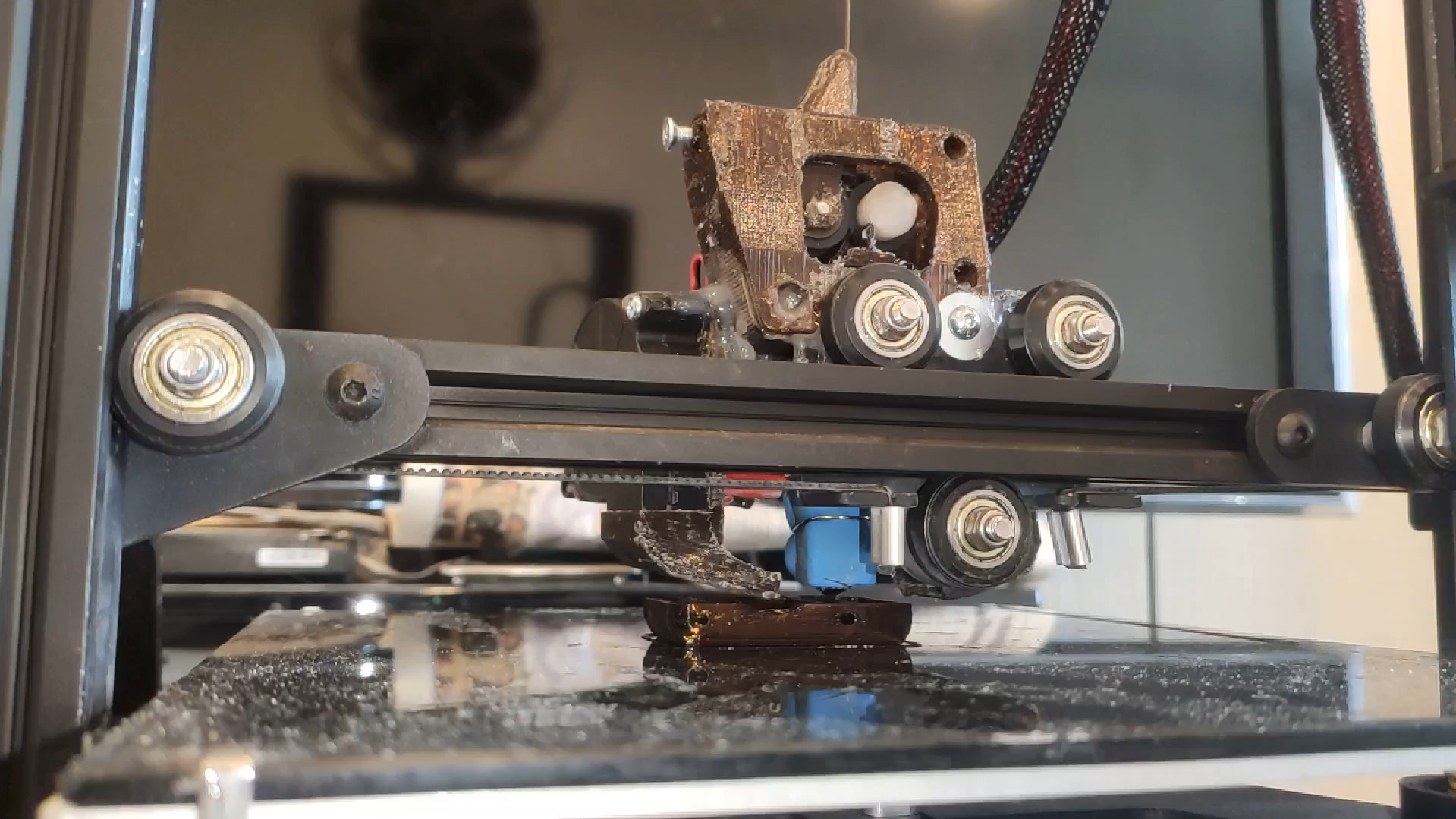

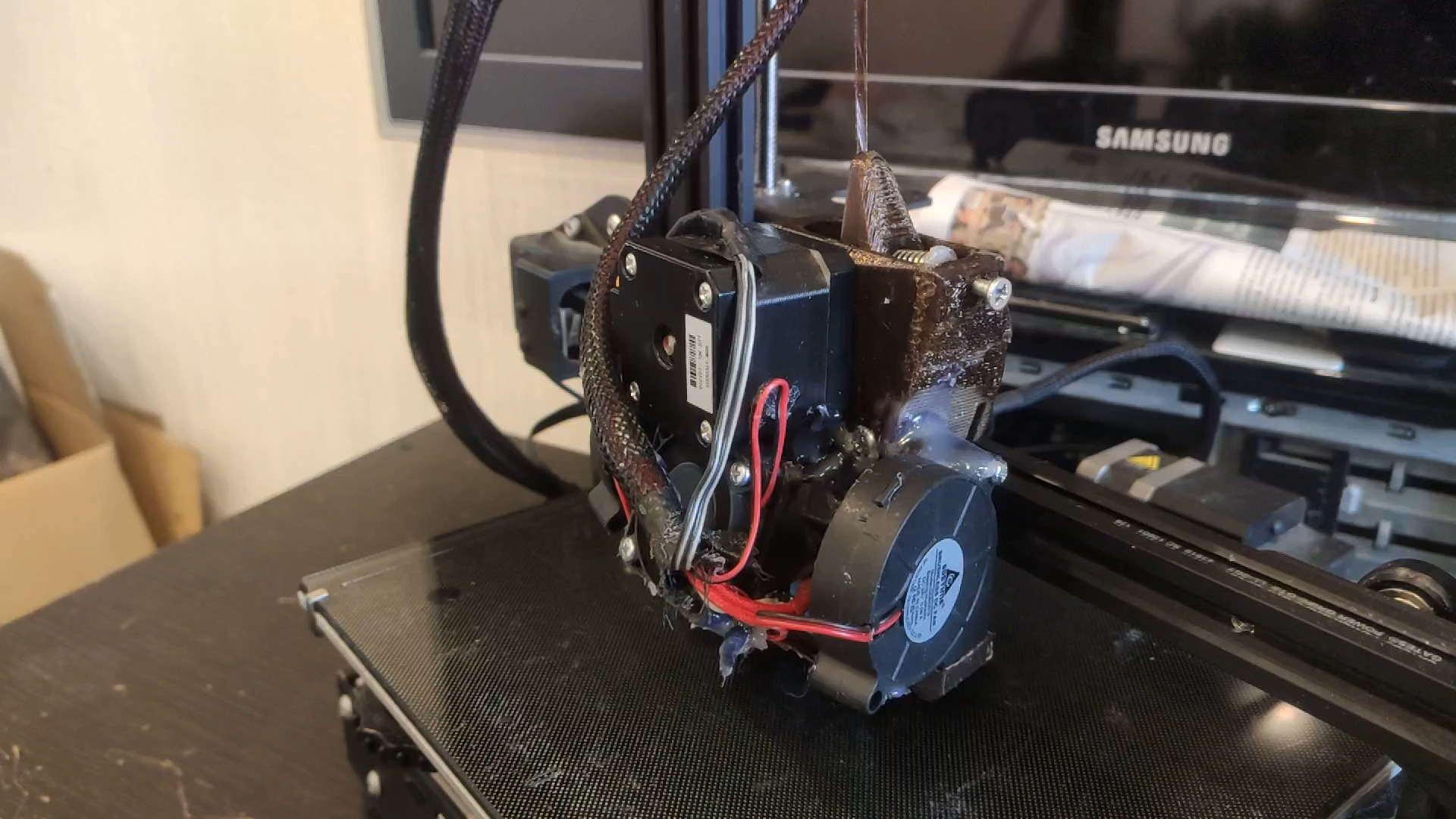

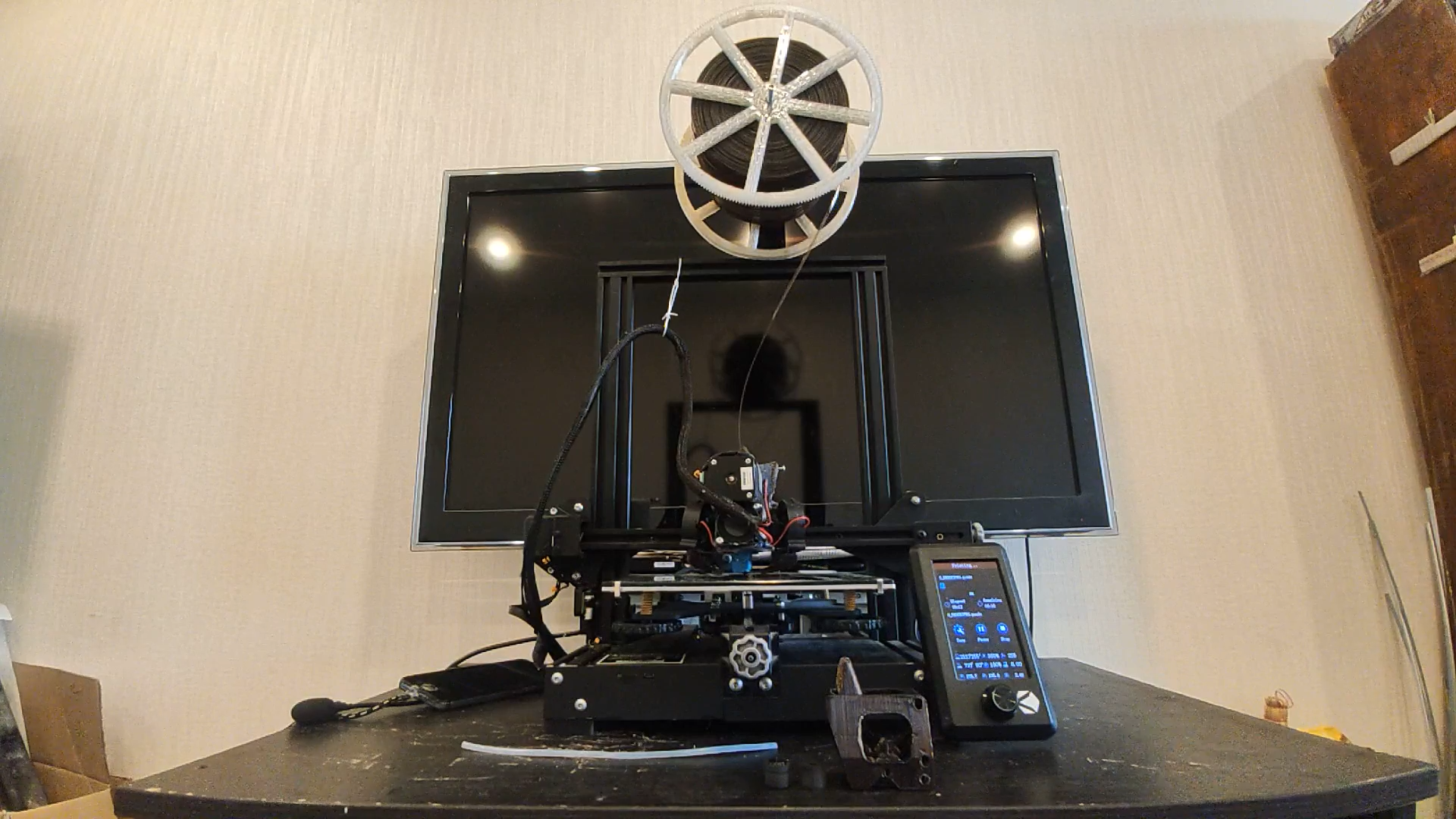

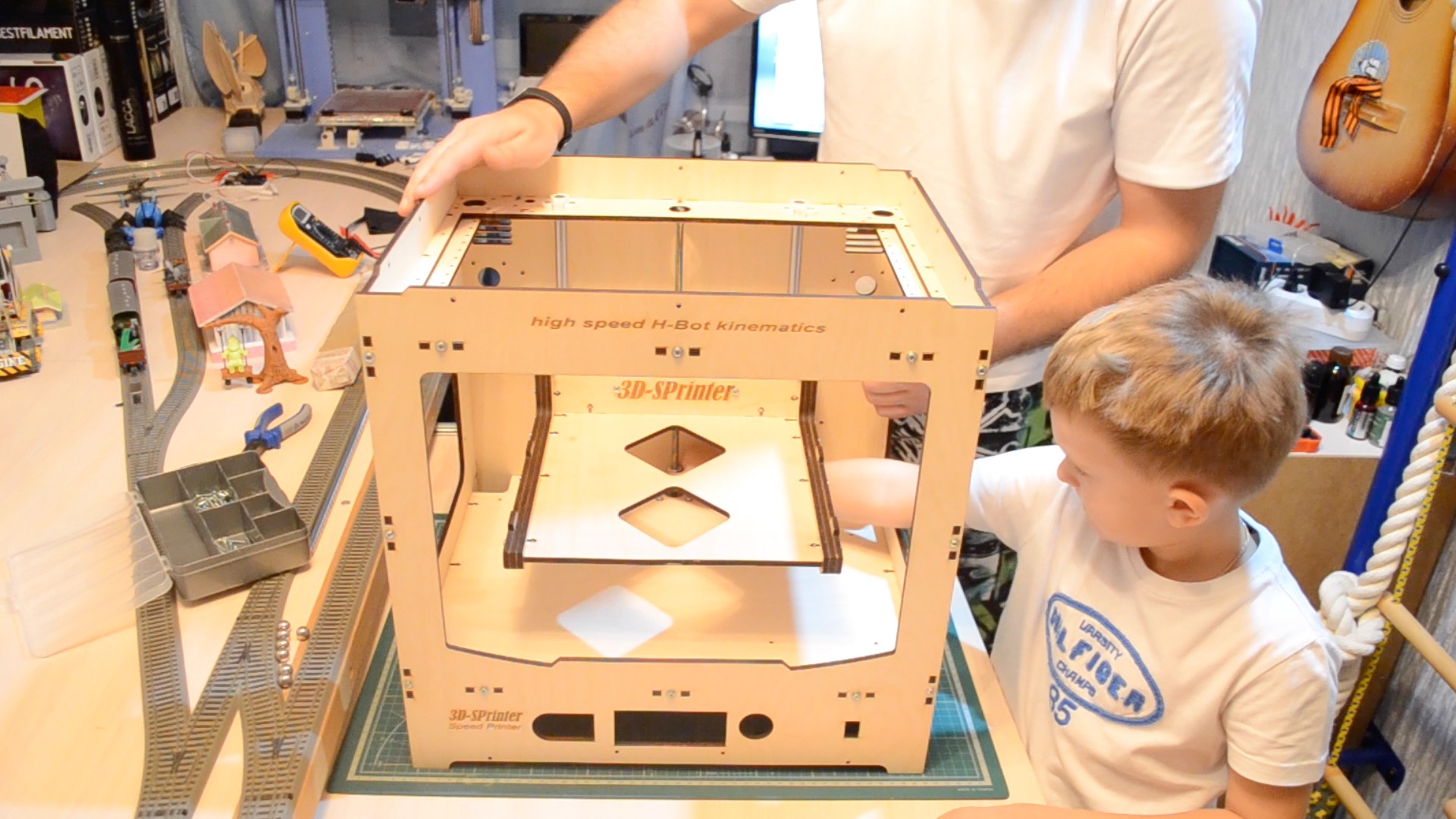

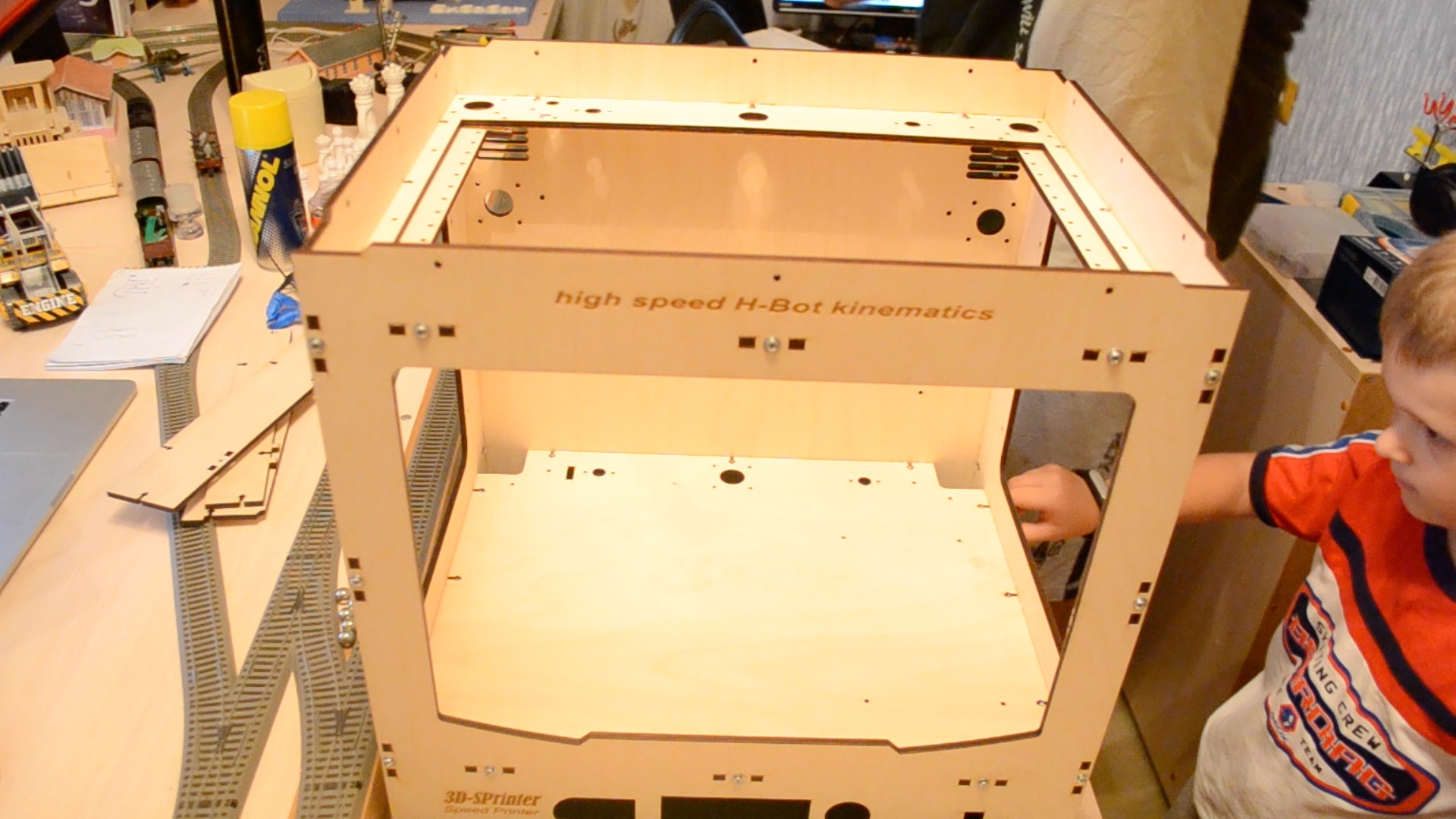

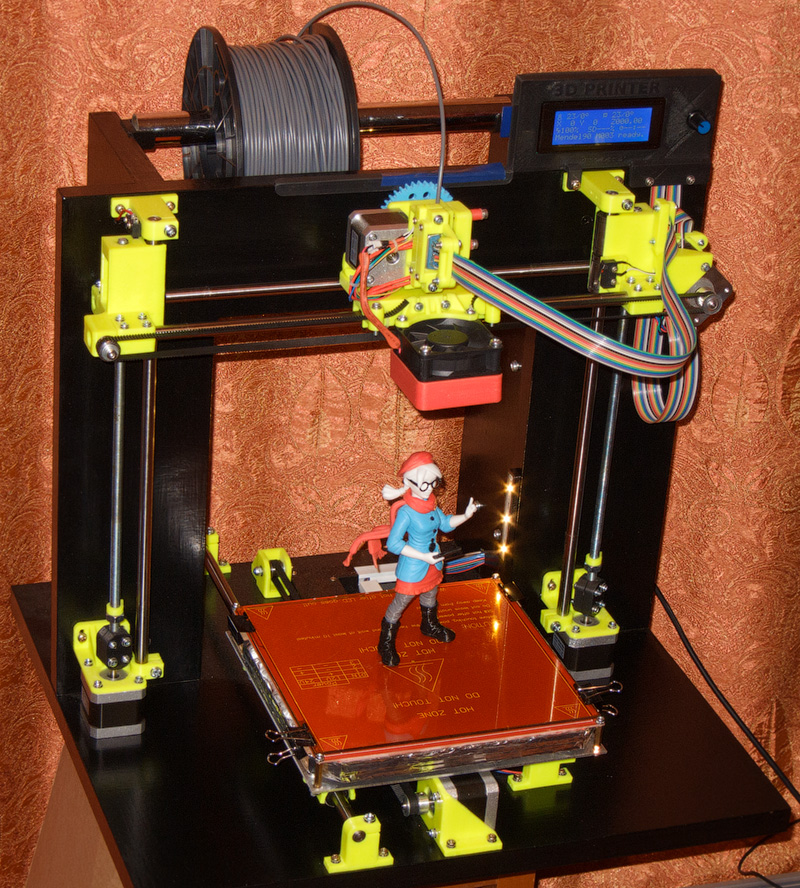

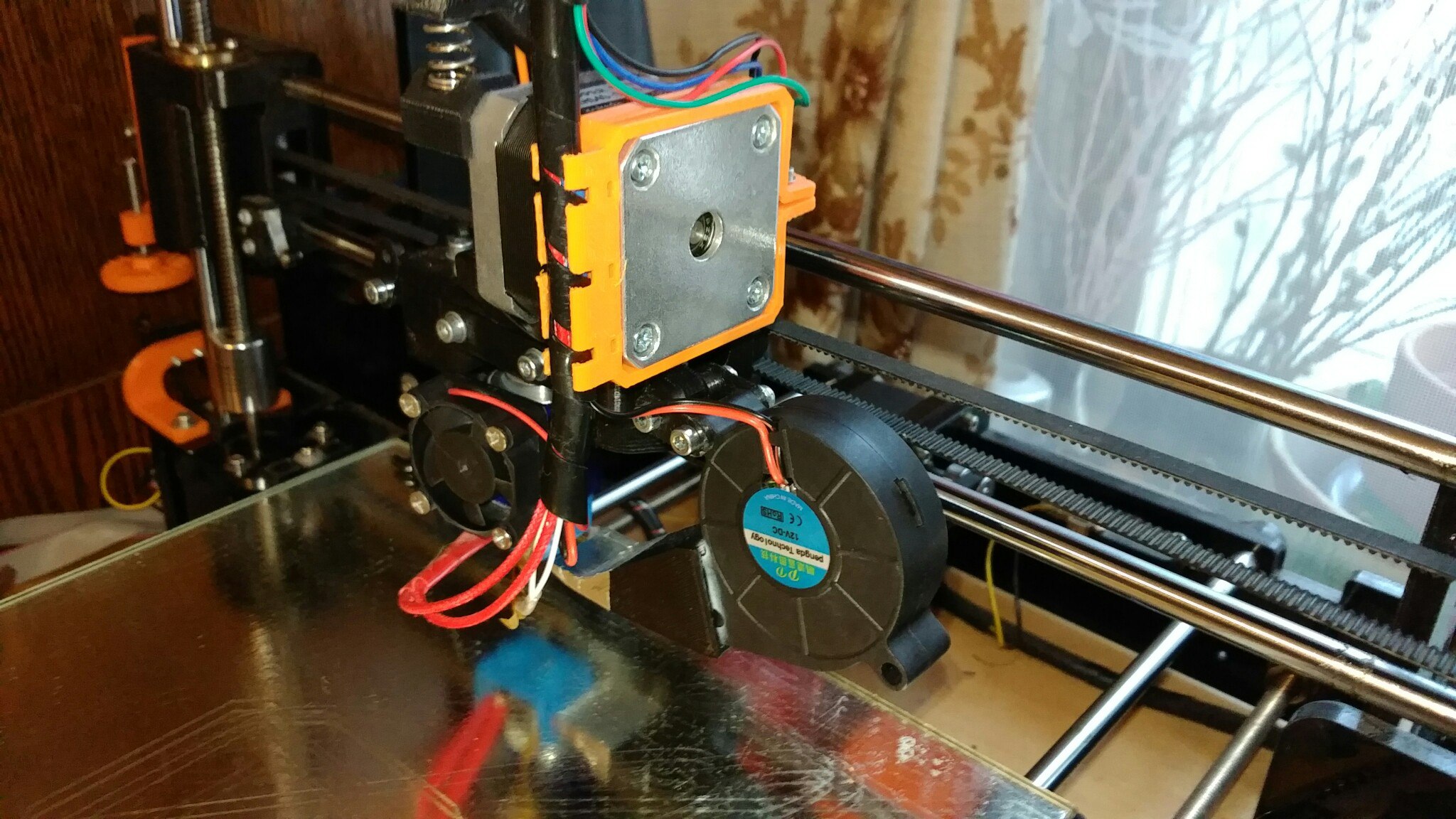

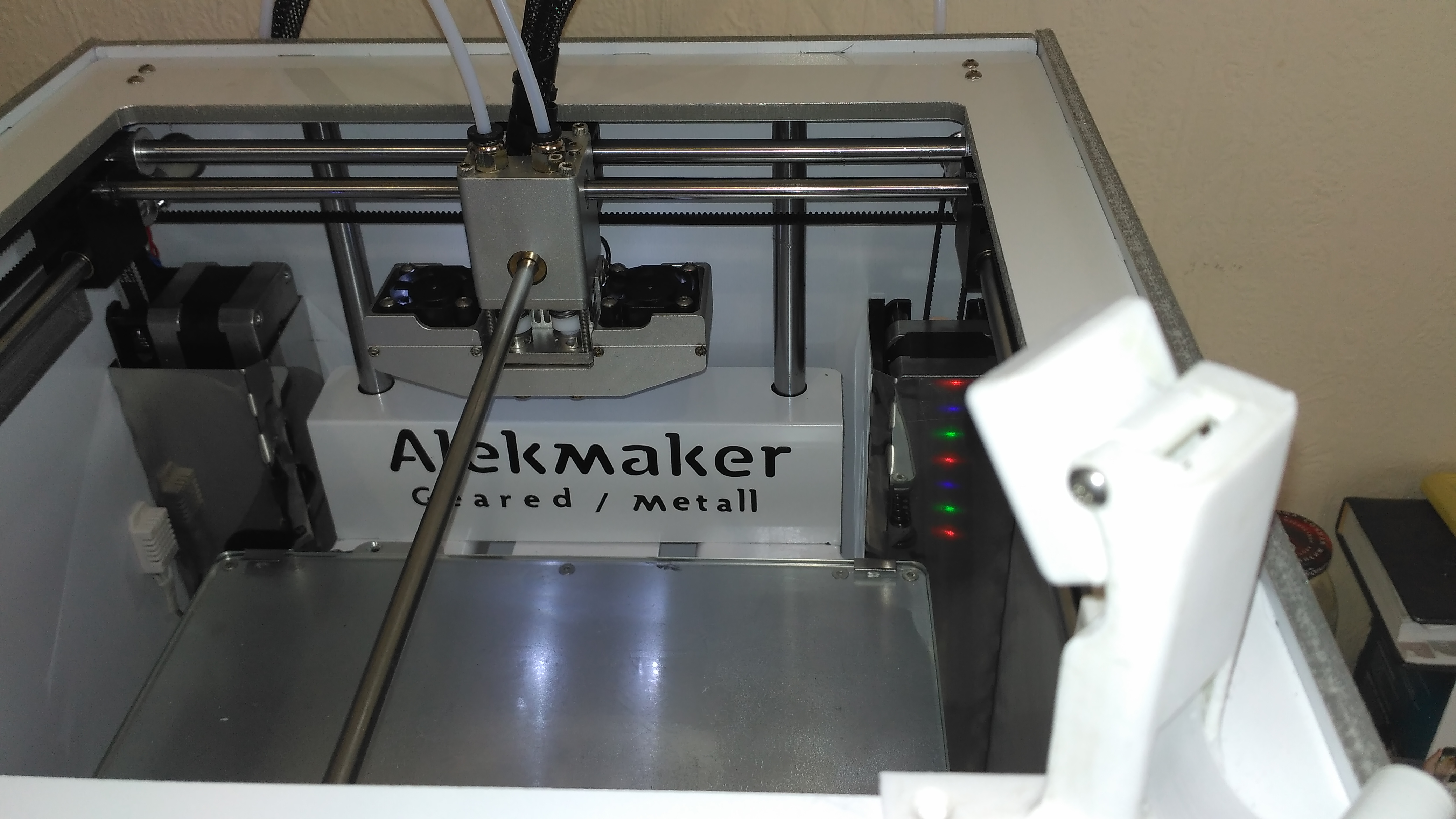

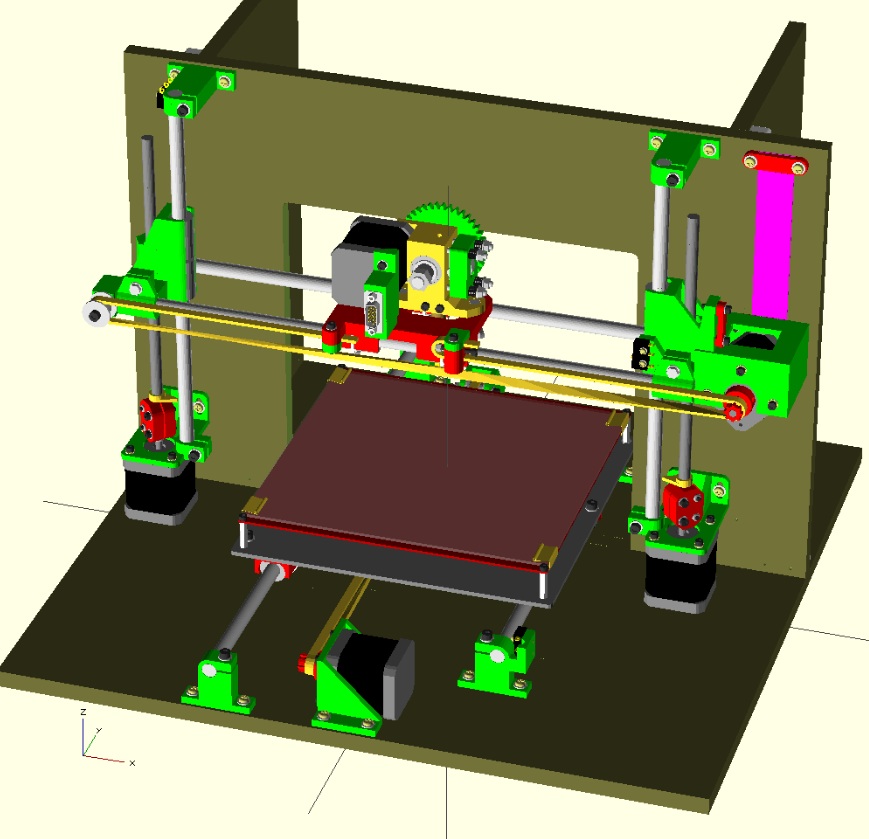

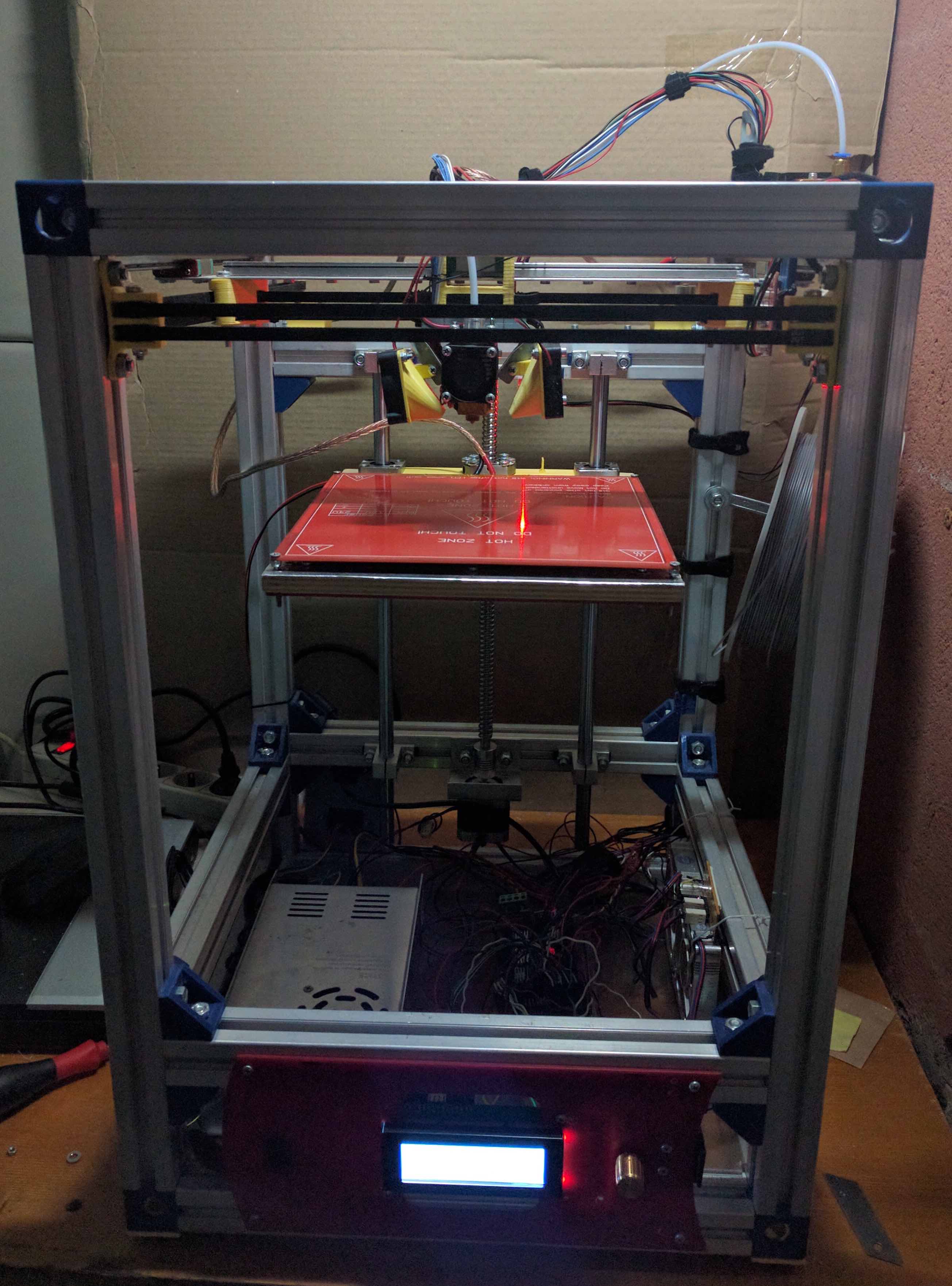

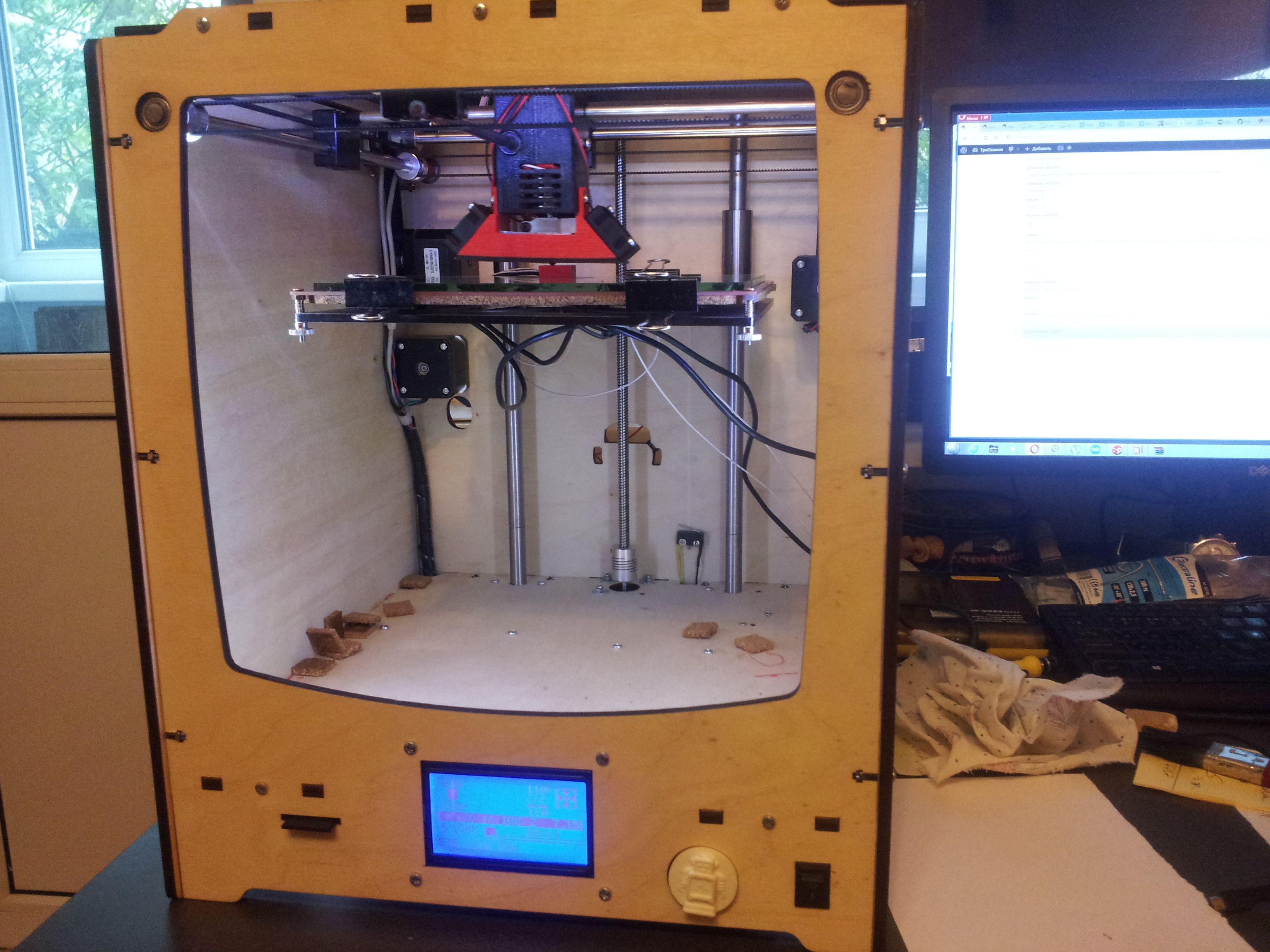

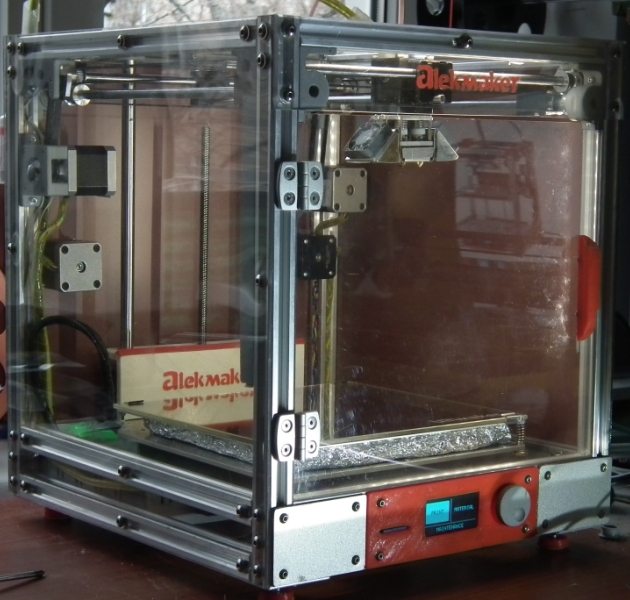

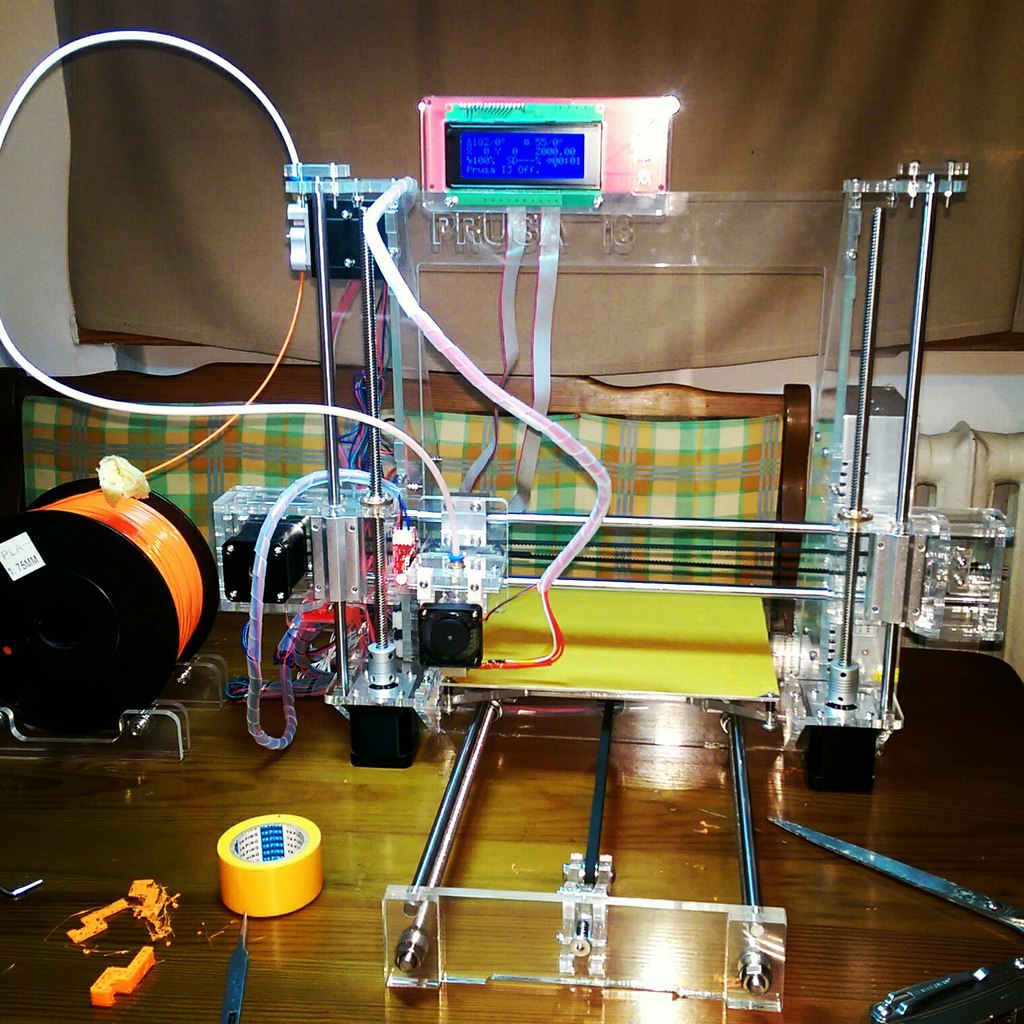

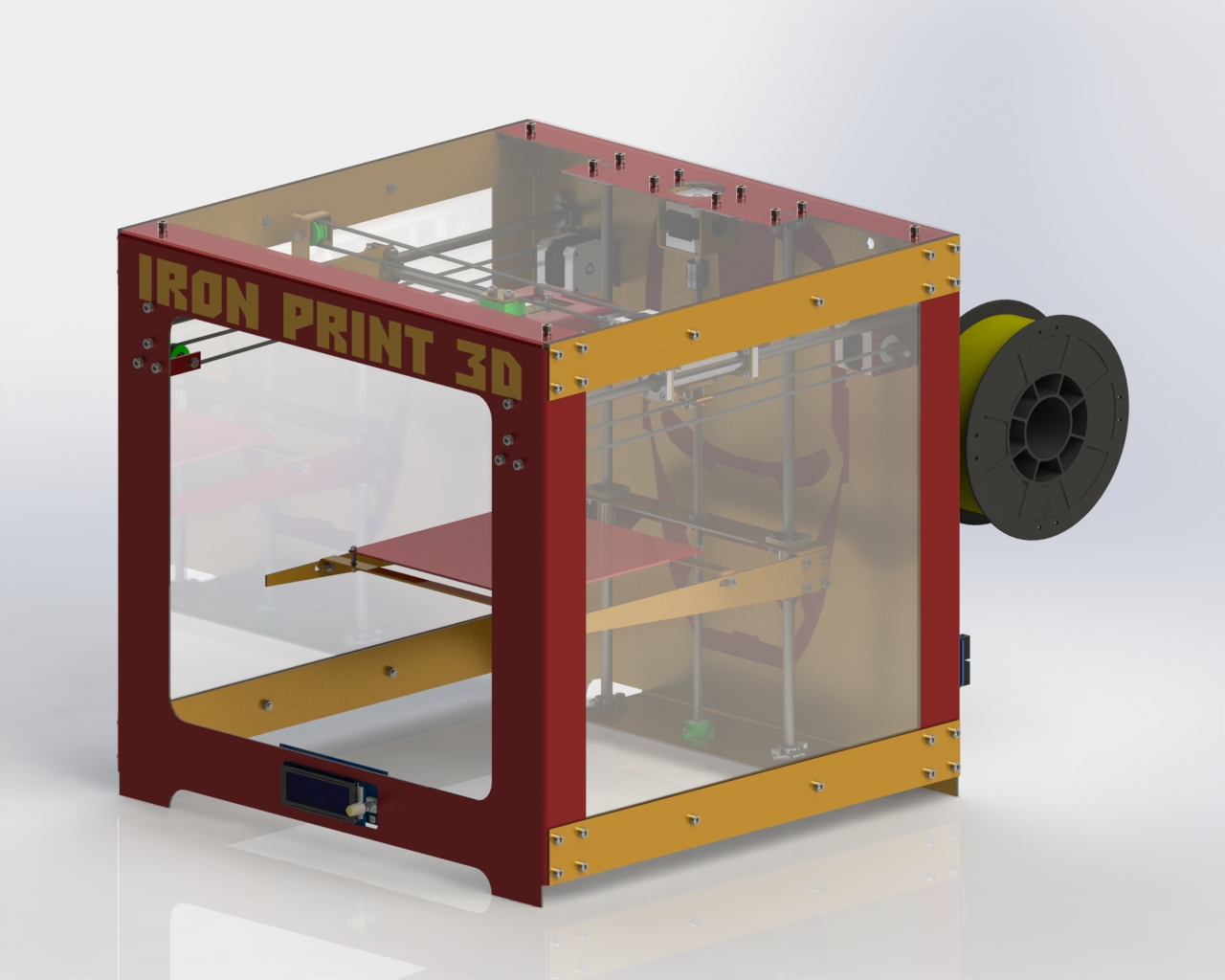

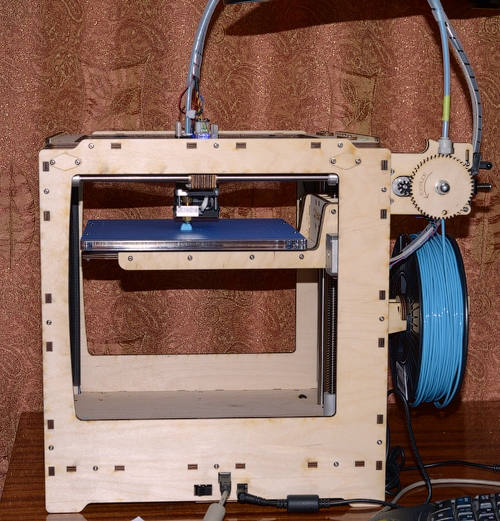

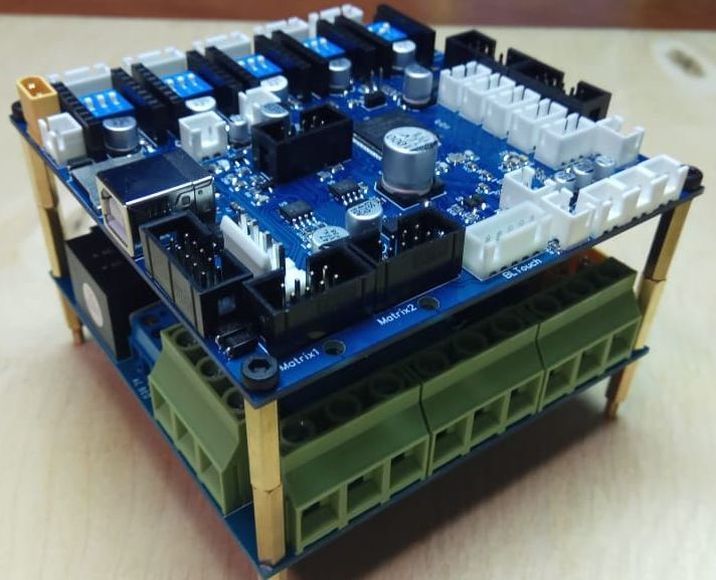

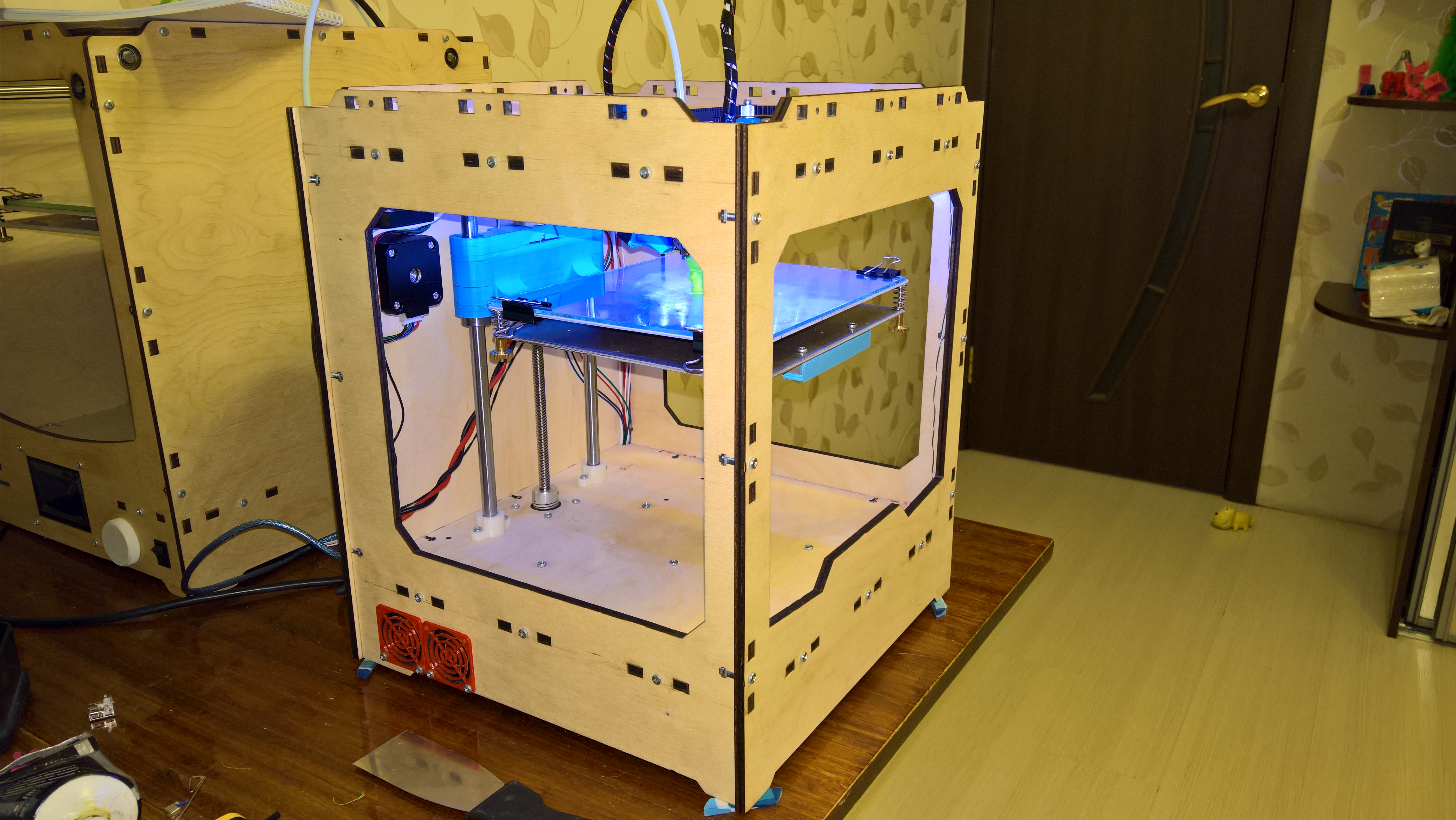

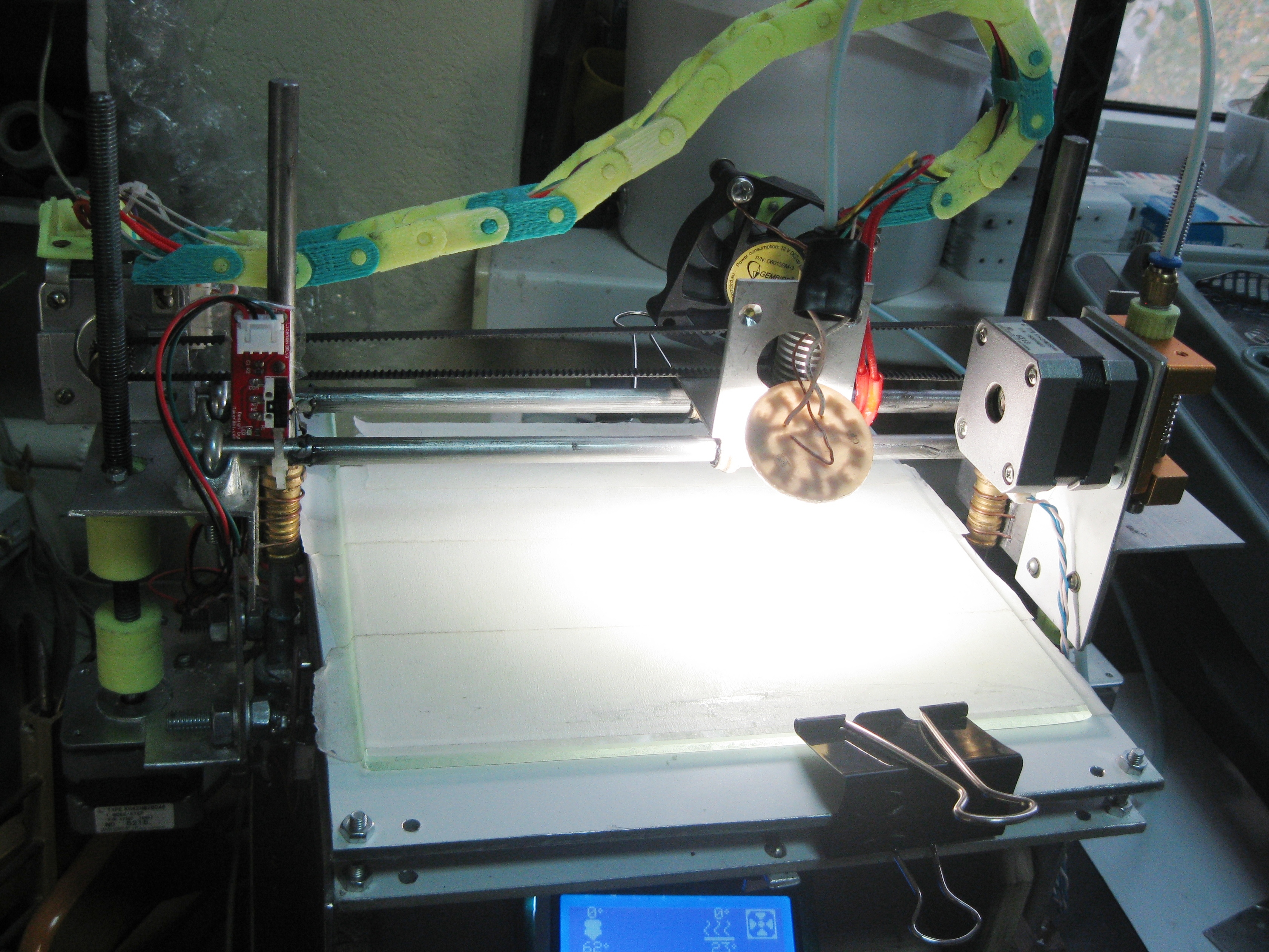

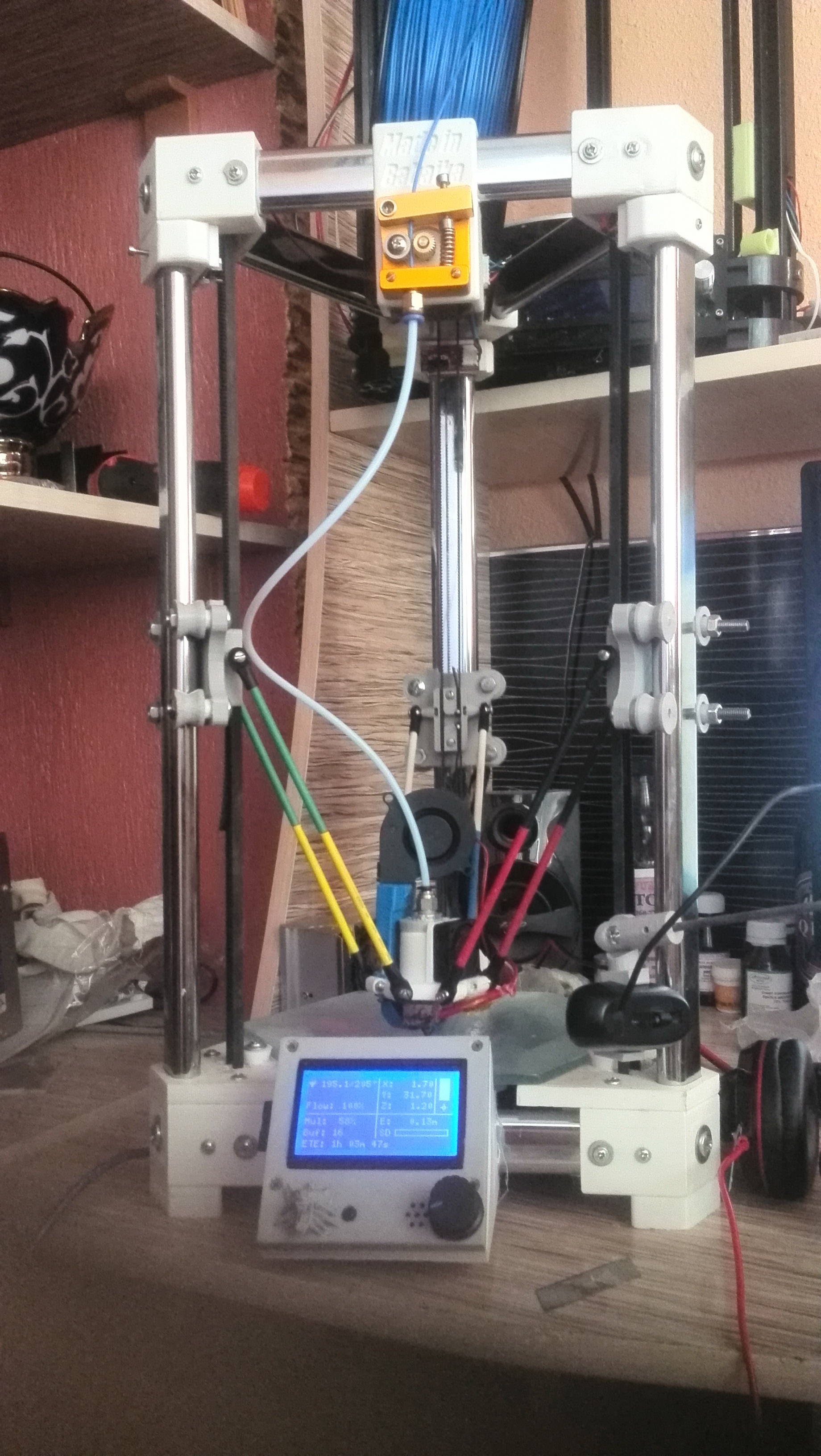

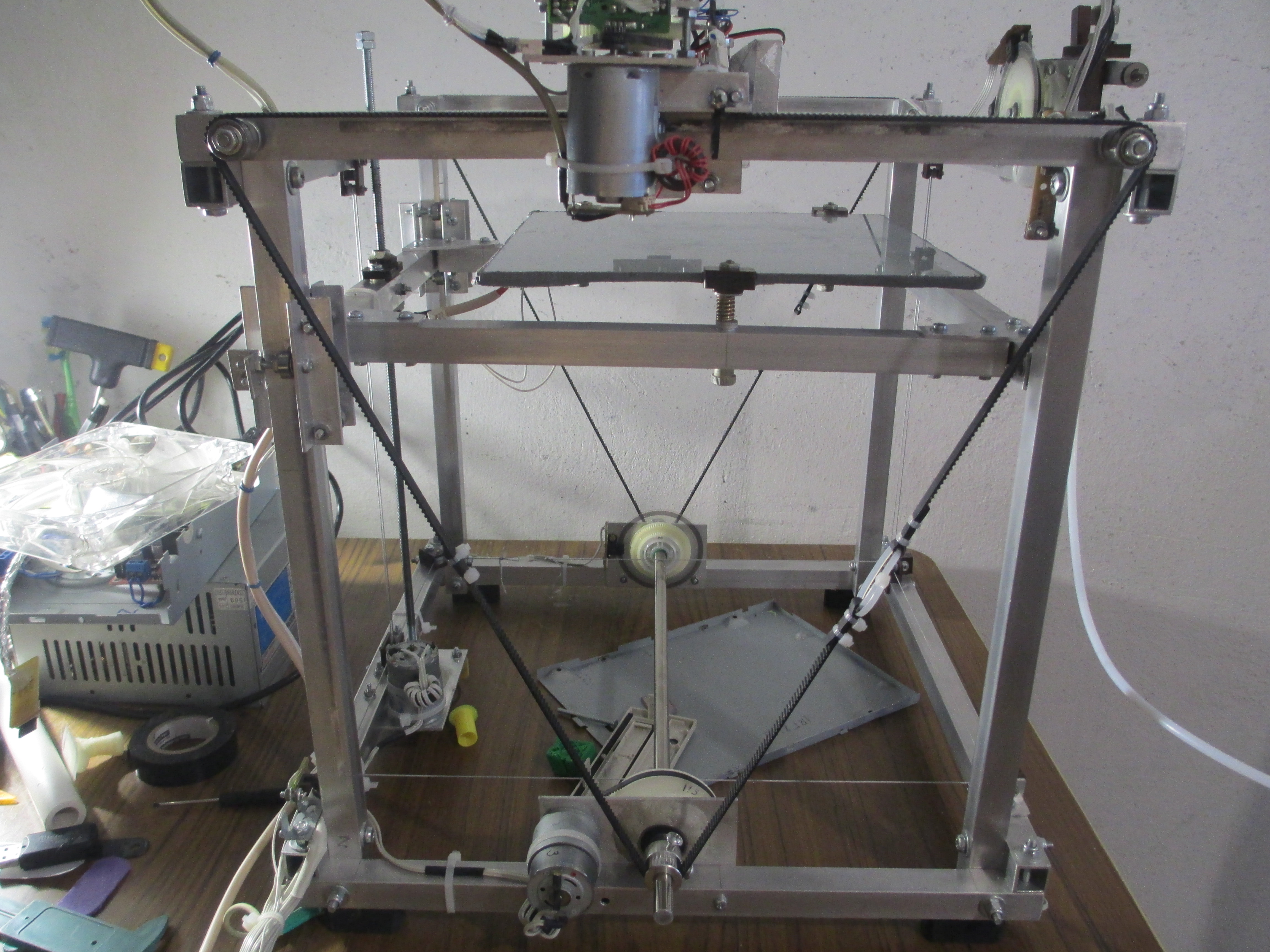

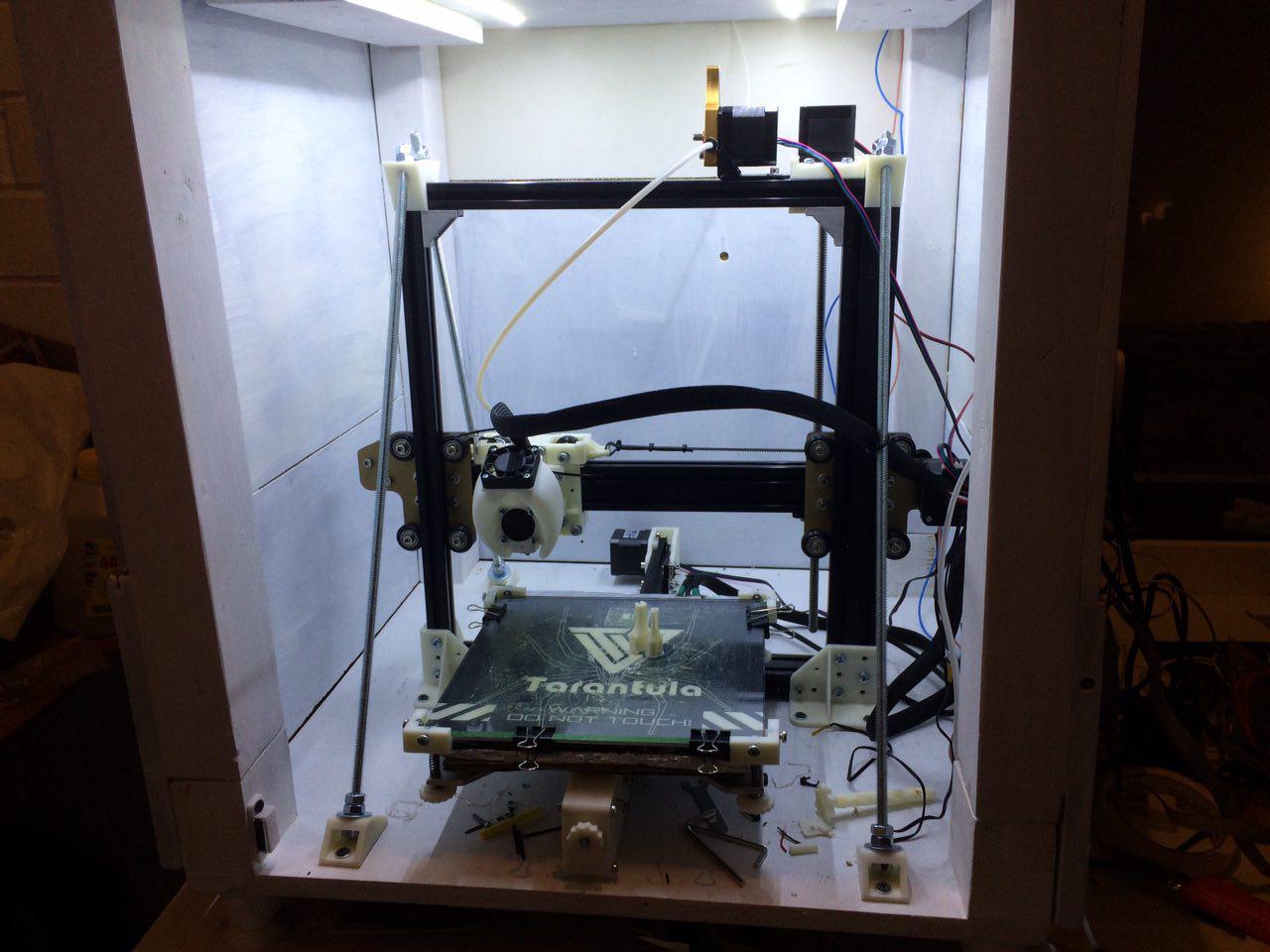

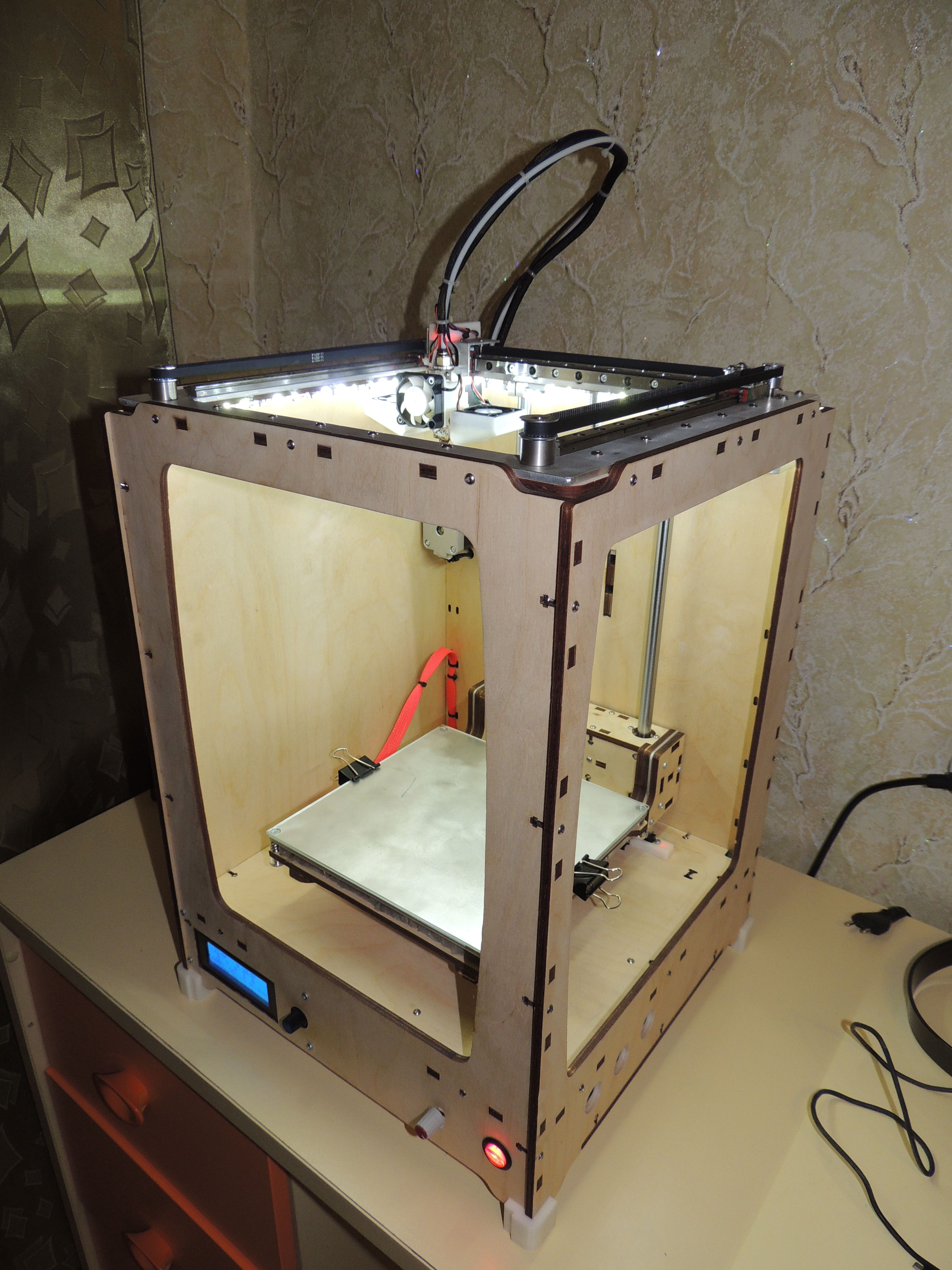

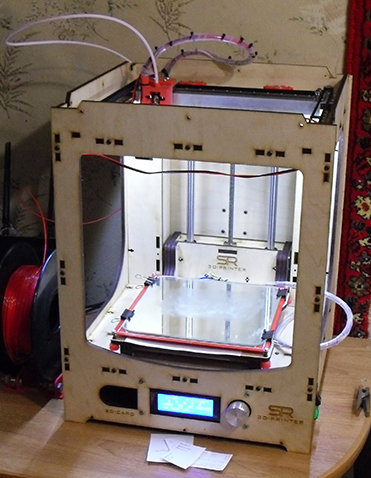

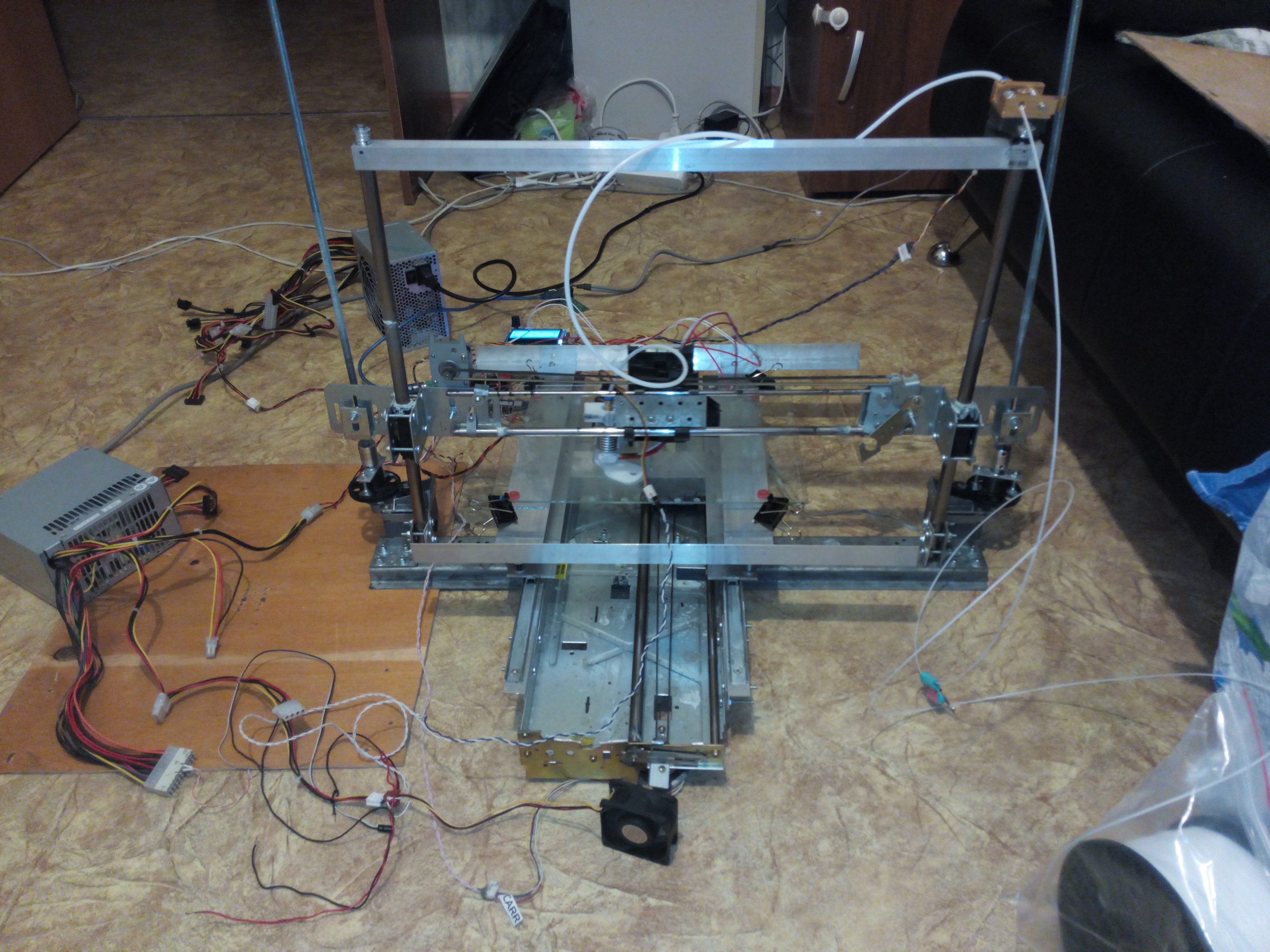

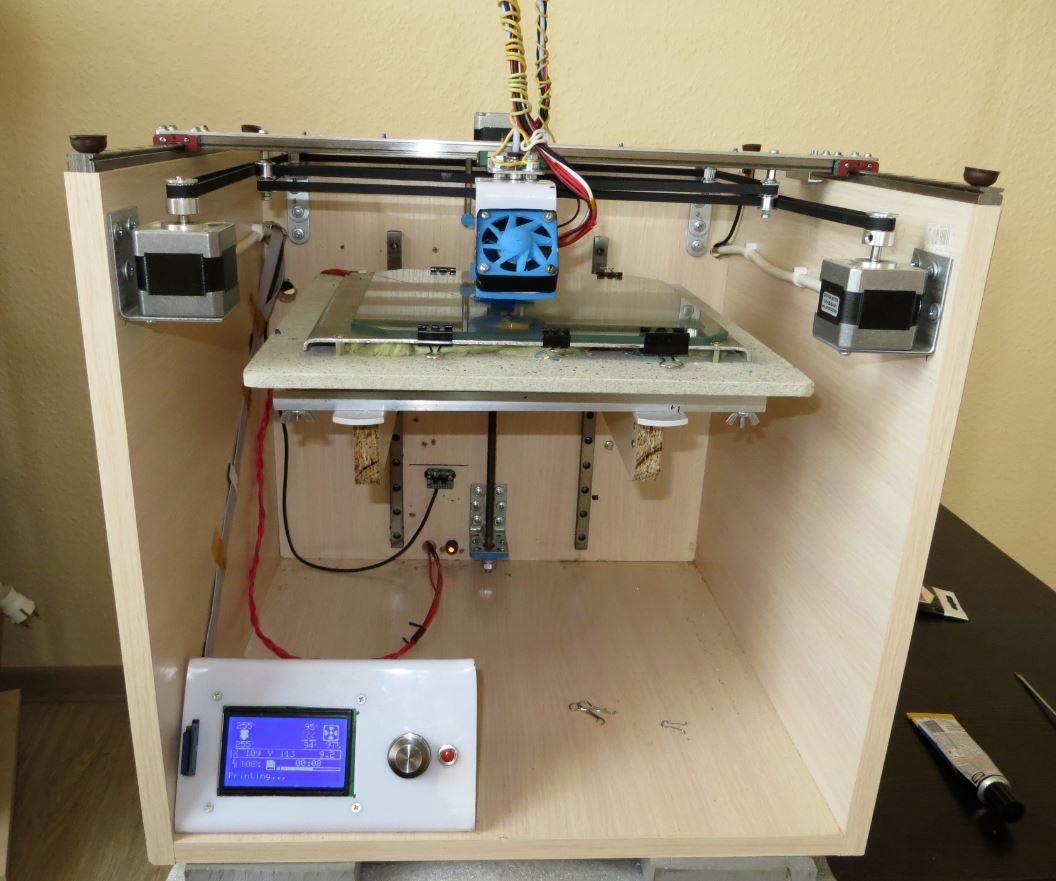

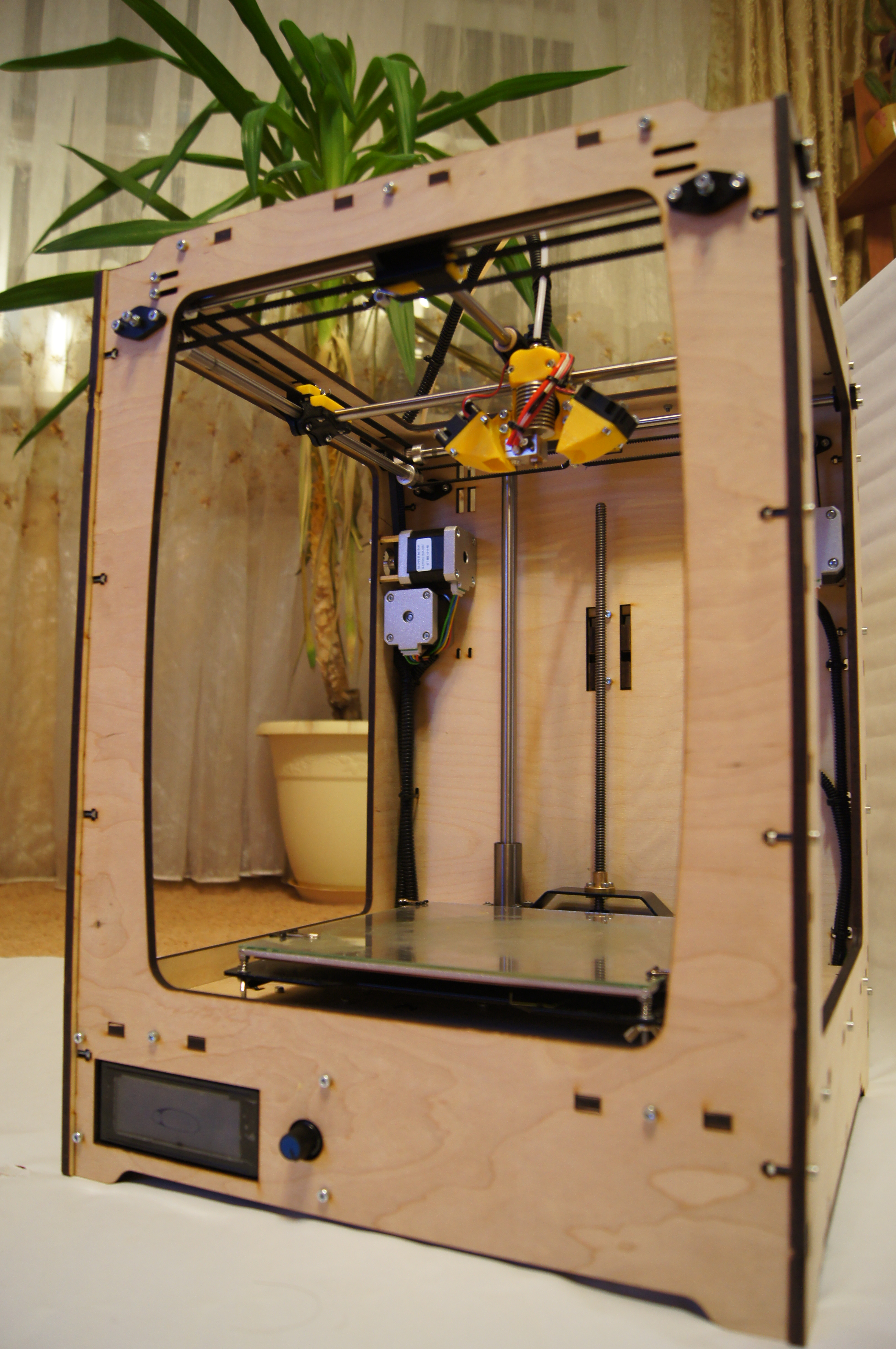

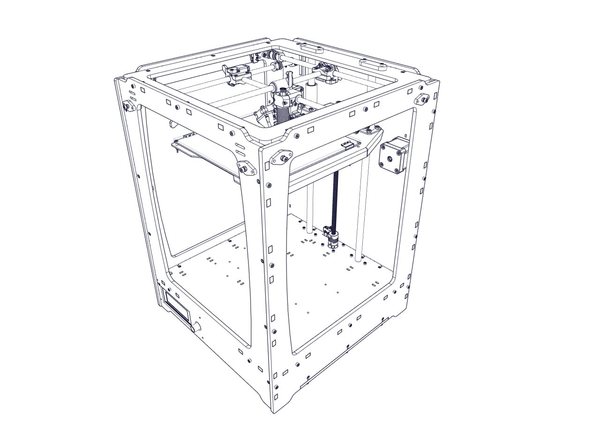

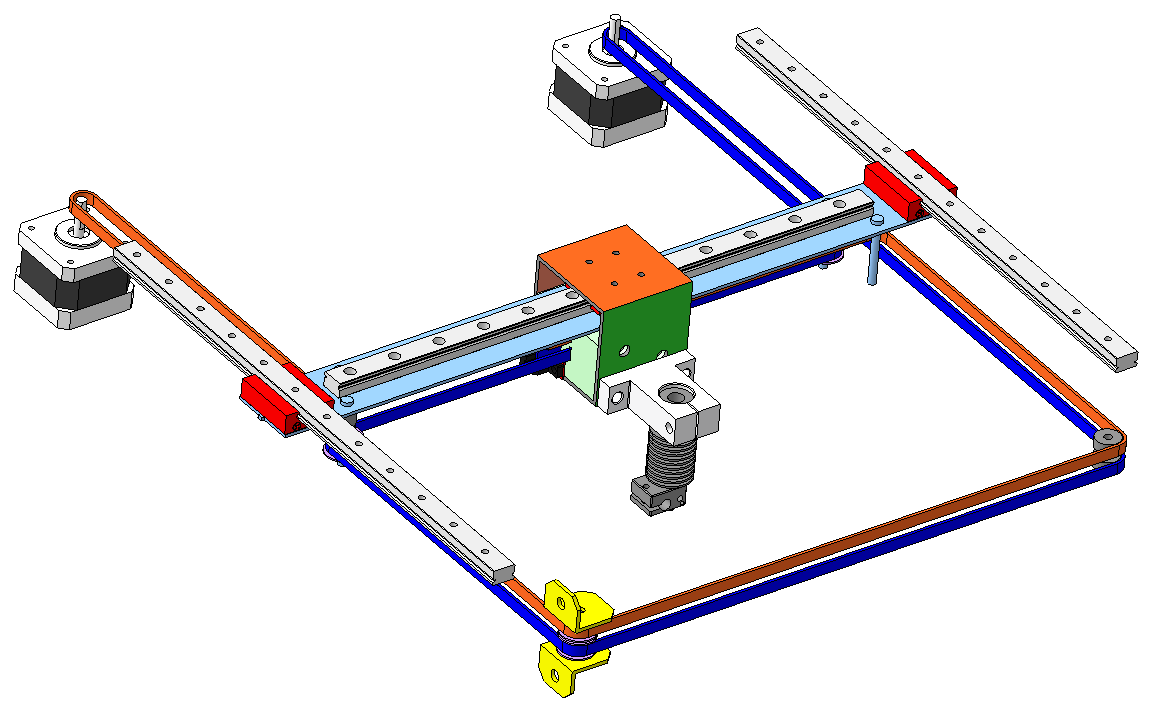

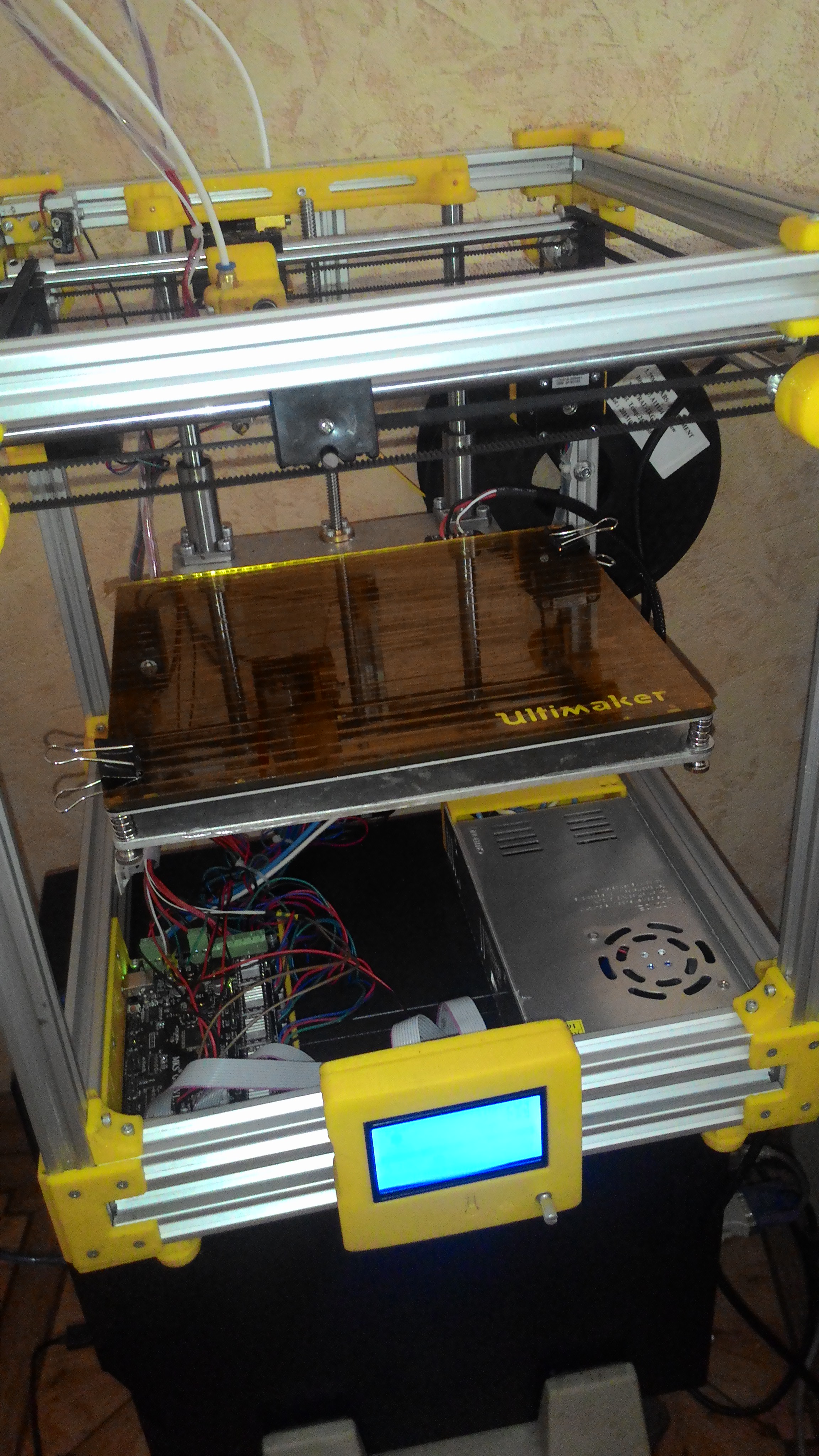

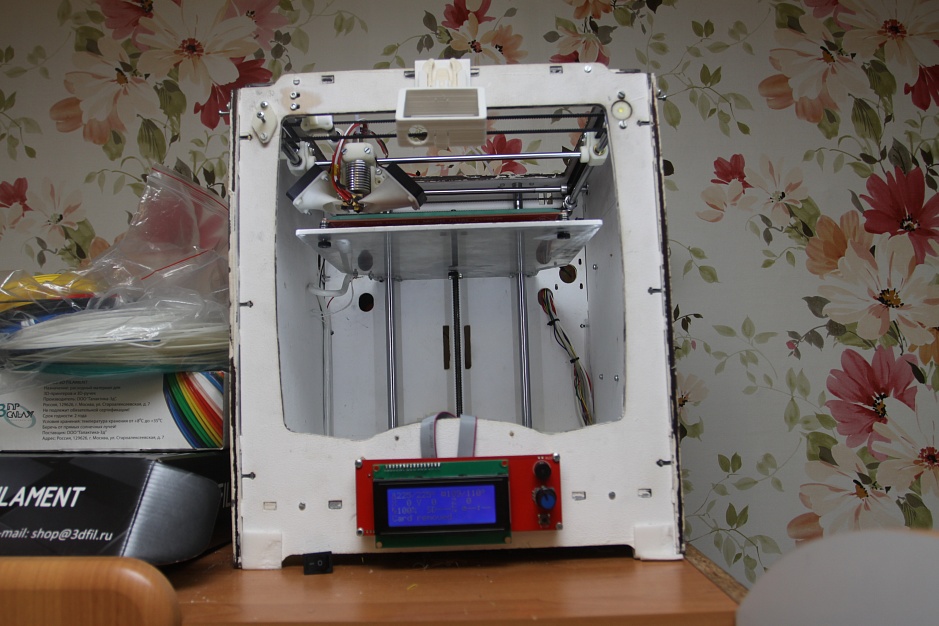

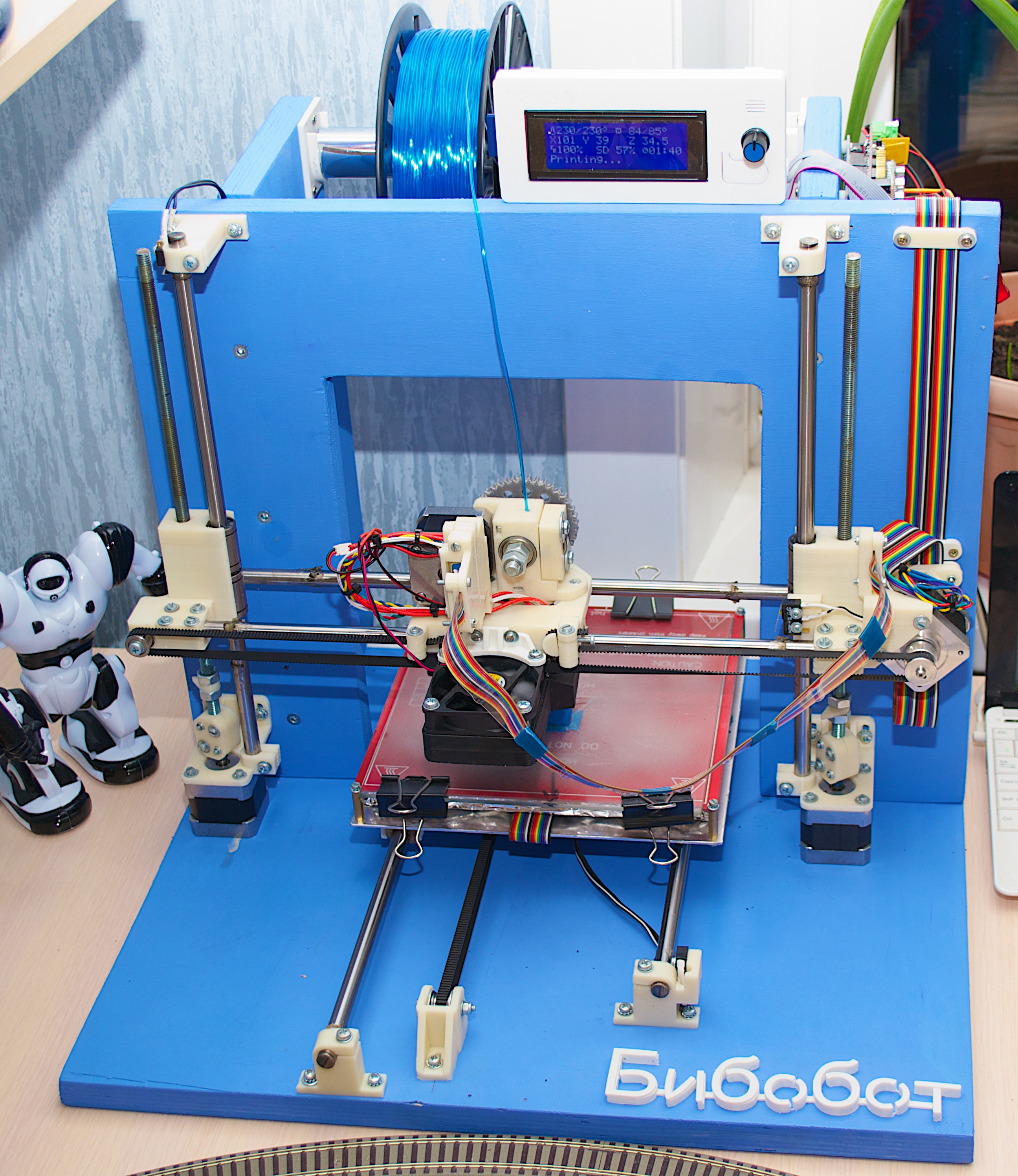

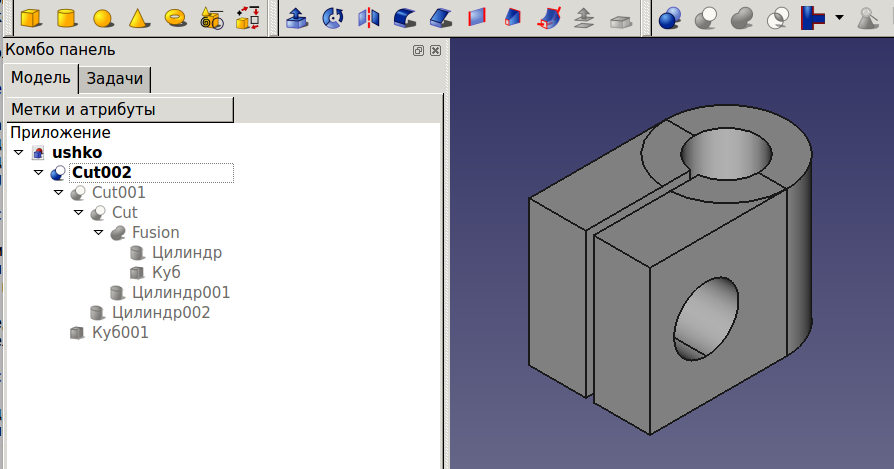

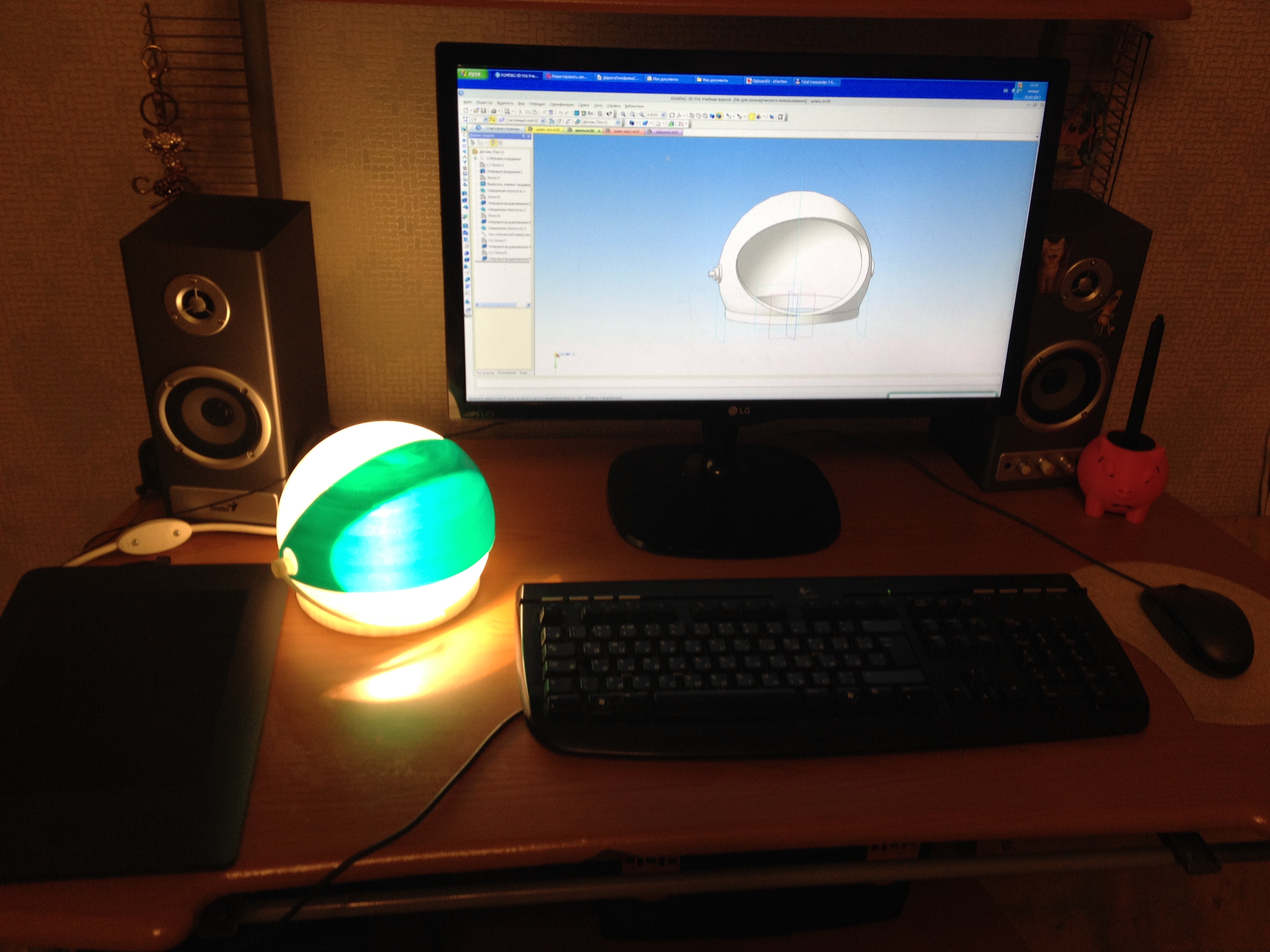

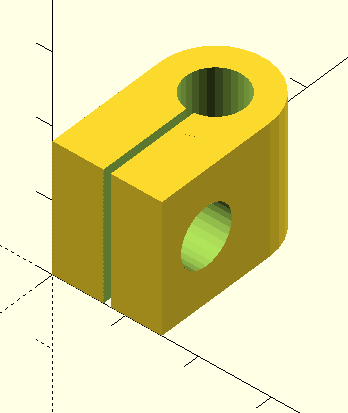

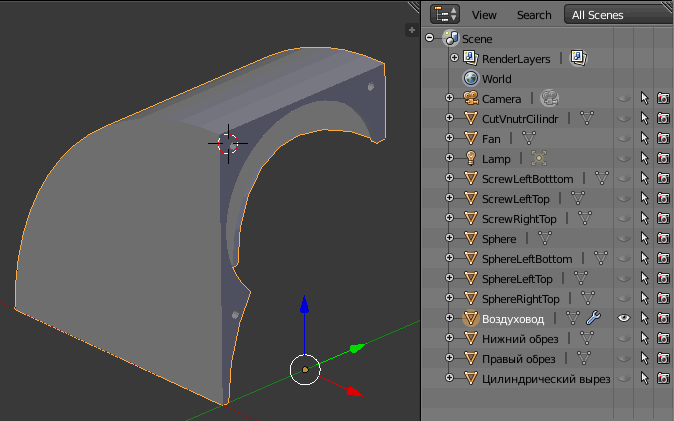

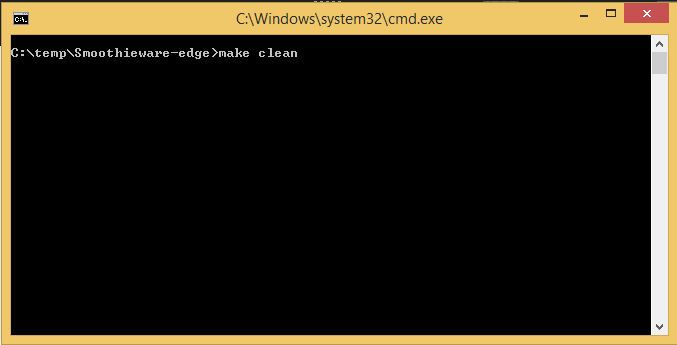

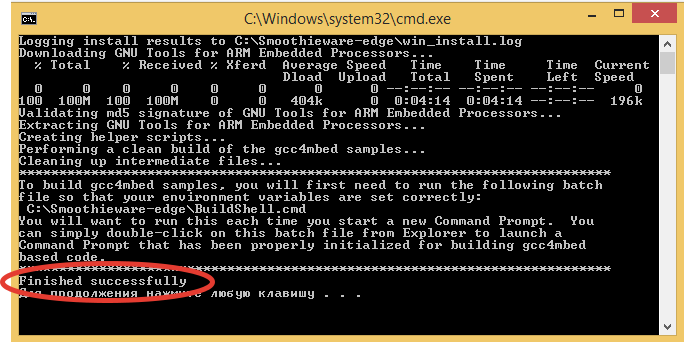

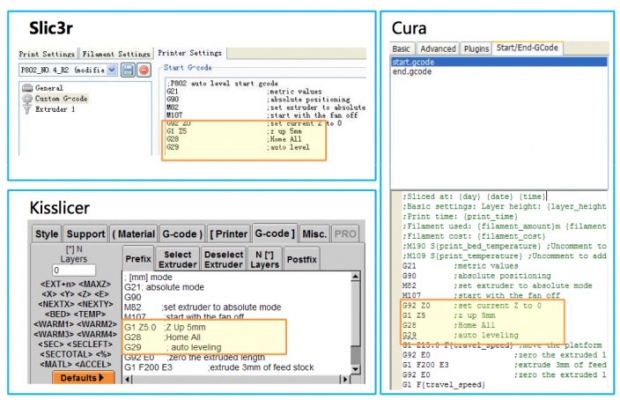

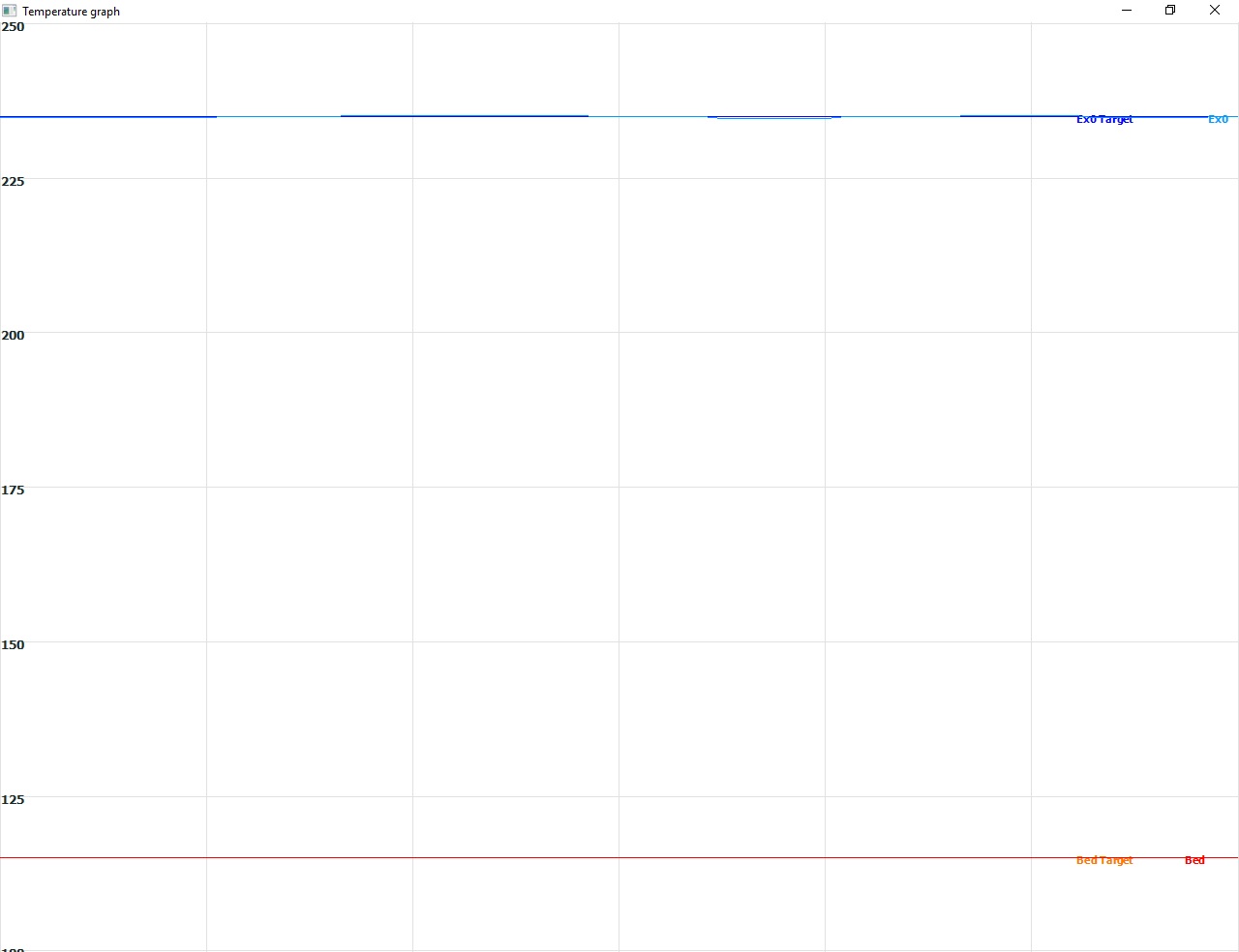

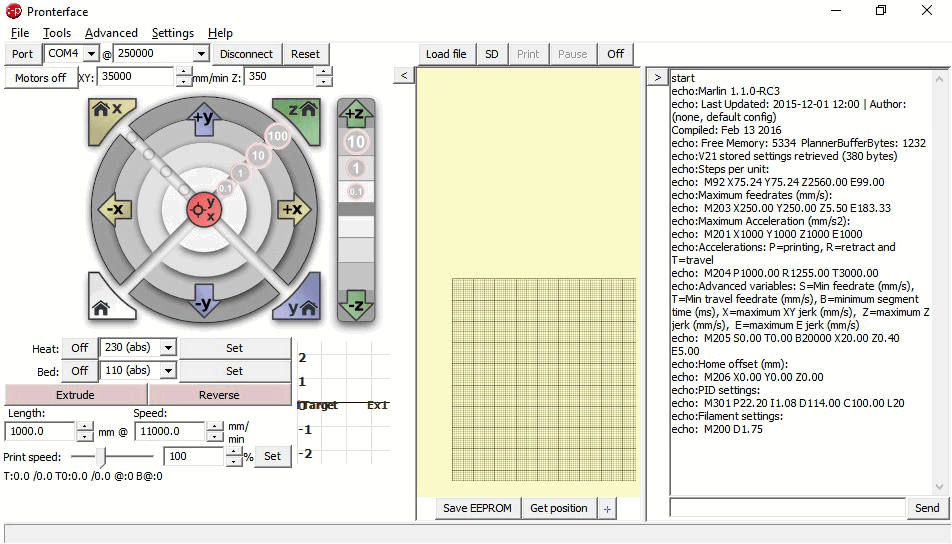

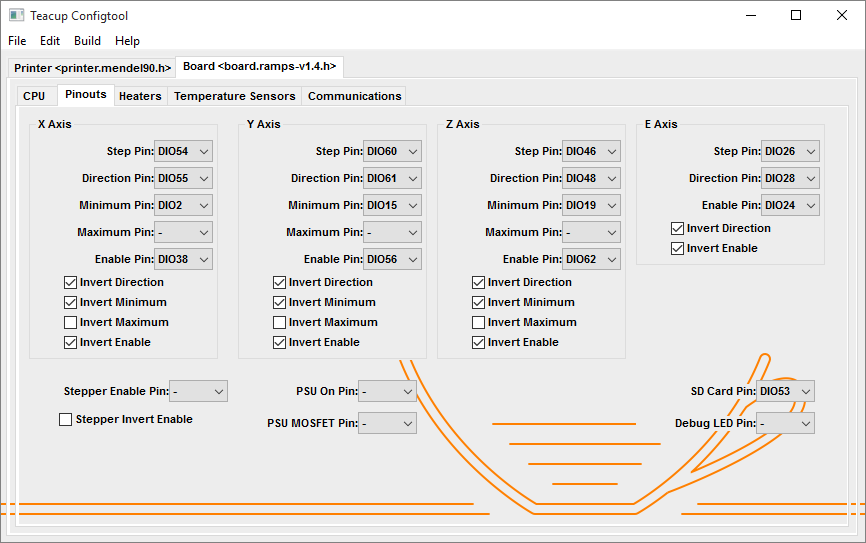

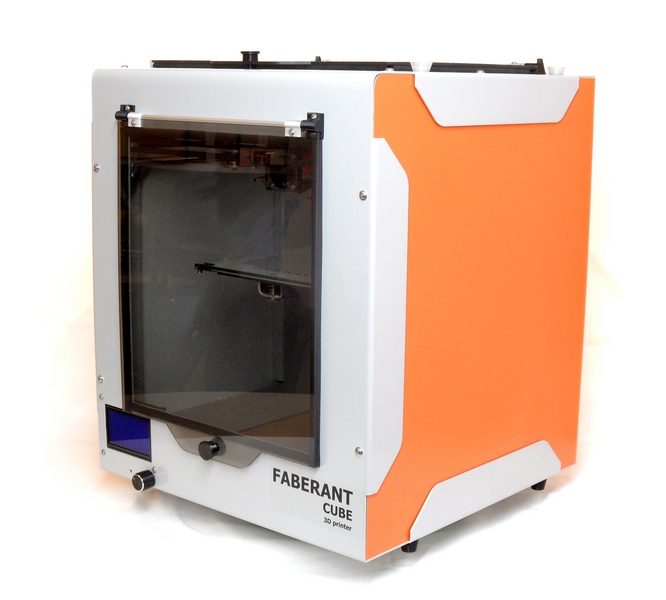

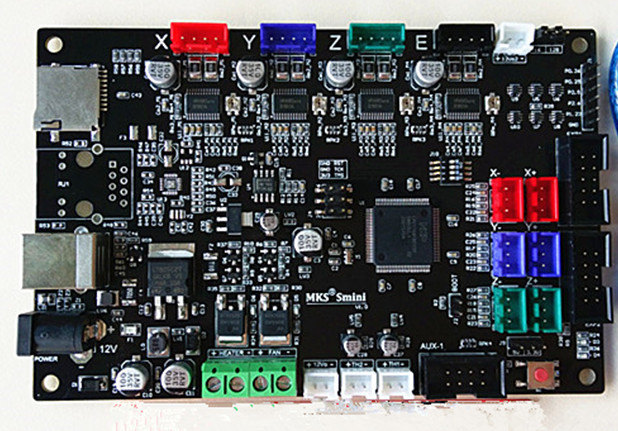

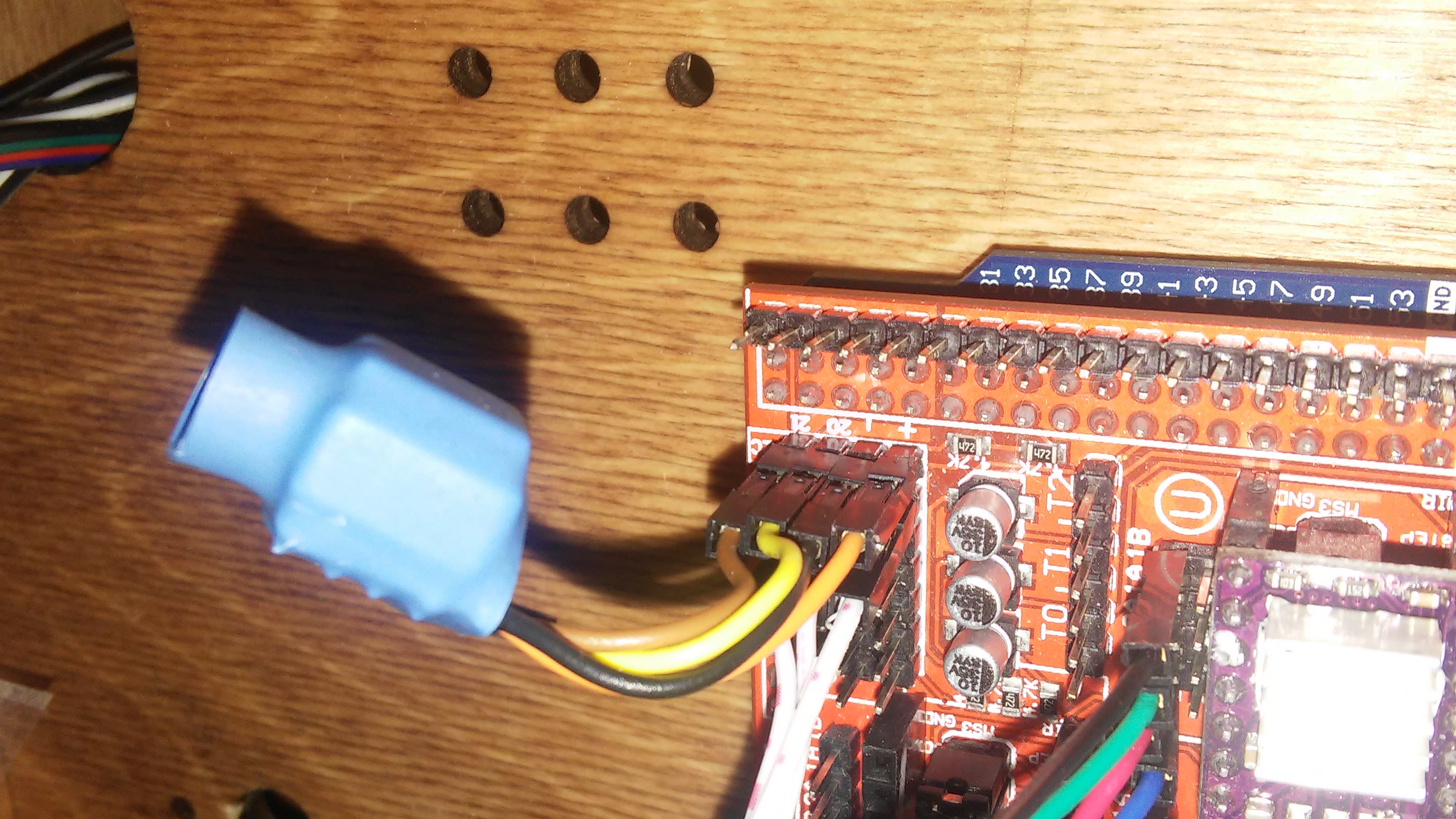

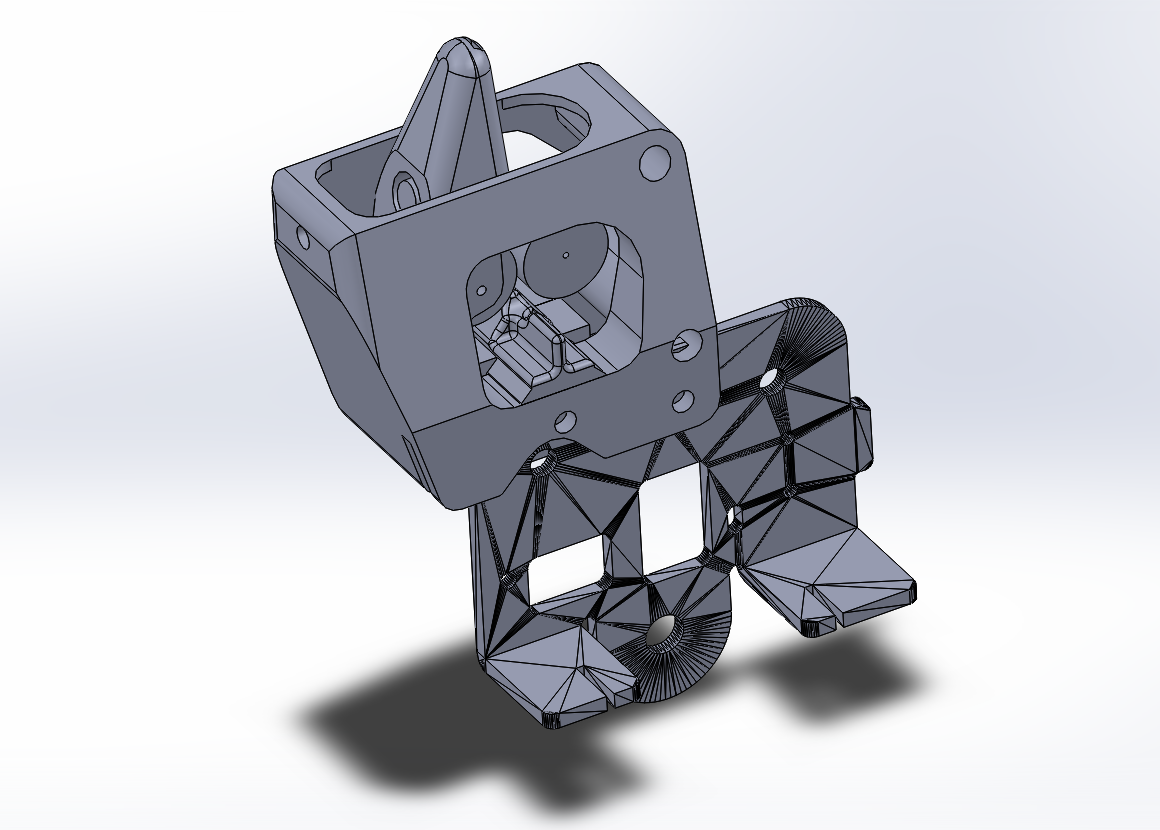

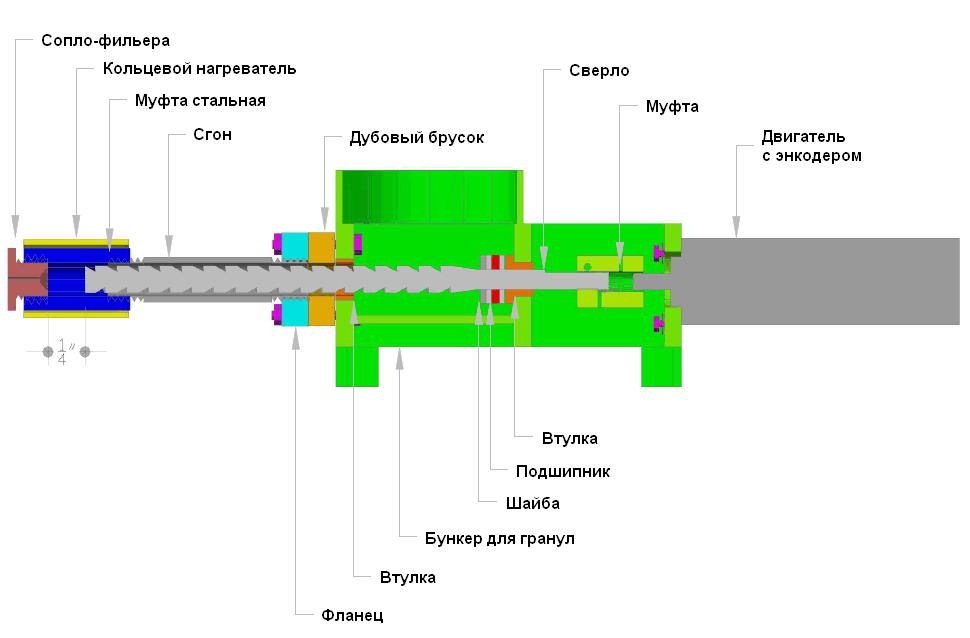

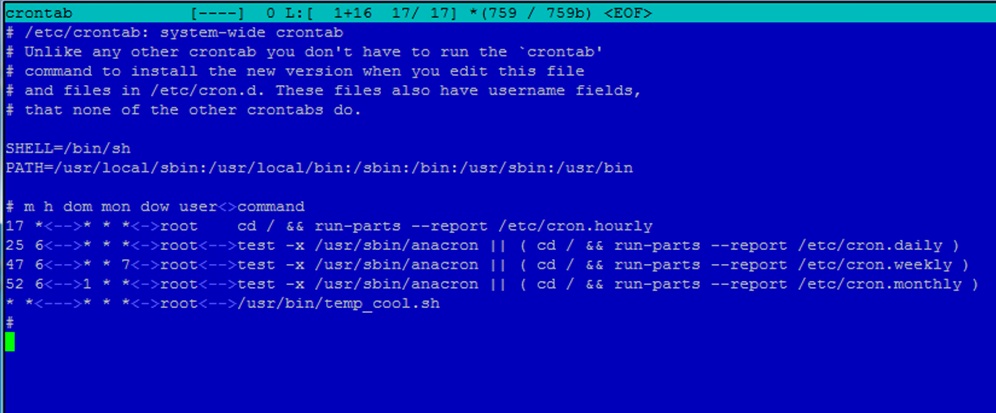

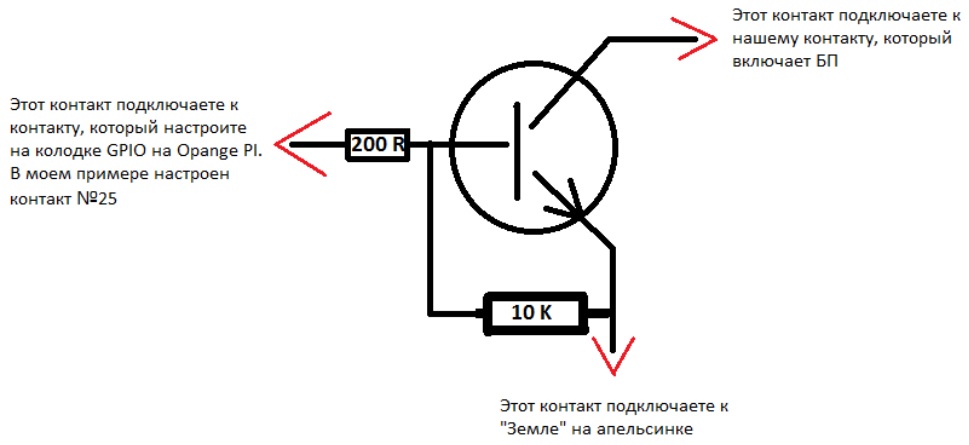

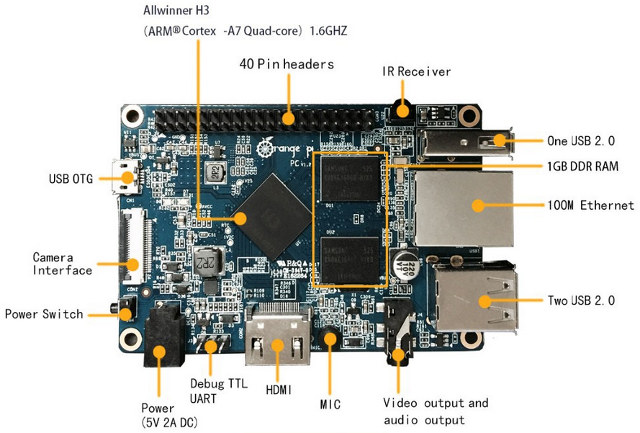

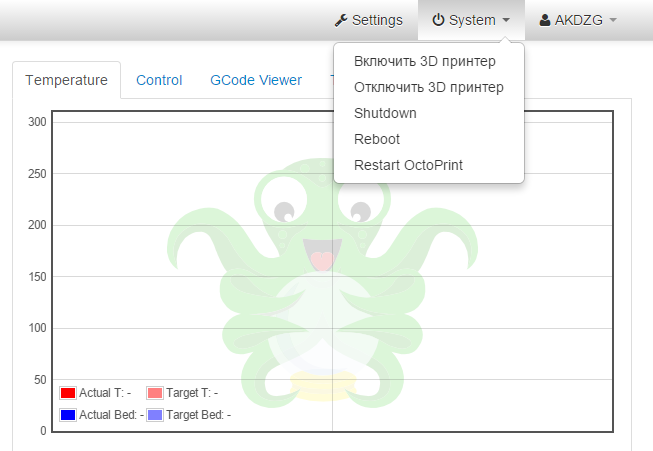

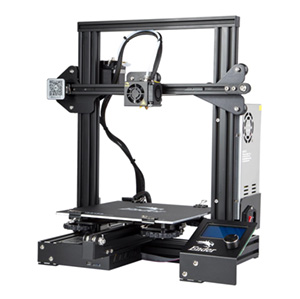

Конструкция экструдера довольно простая. Крепление подходит для принтеров Ender 3, Voxelab Aquila и всех прочих принтеров со схожей конструкцией каретки. Но это крепление легко переделать под любой другой 3D принтер – проект OpenSource, некоммерческий, все исходники и 3D модели доступны любому желающему. Для того чтобы печатать ПЭТ пластиком, принтер должен разогревать сопло до температуры 275°, но многие принтеры имеют ограничение нагрева до 260°. Эту проблему можно решить с помощью перепрошивки принтера, либо с помощью установки резистора на 47 ом в цепь последовательно с термистором. При этом, на принтере остаётся ограничение 260°, но реальная температура будет выше. На своём принтере с установленным резистором я выбрал температуру для печати лентой 255°.

Инструкция по сборке ленточного экструдера:

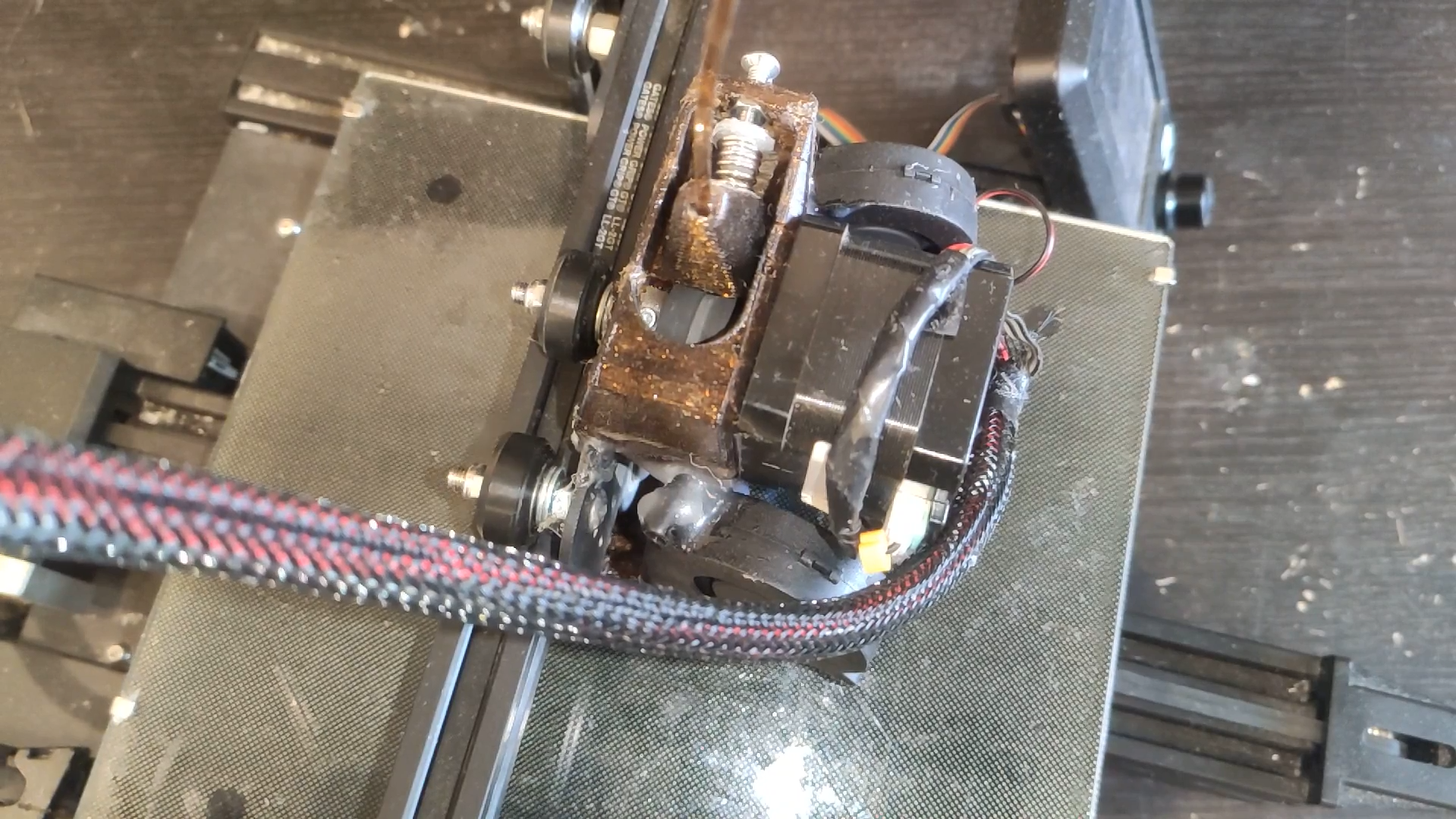

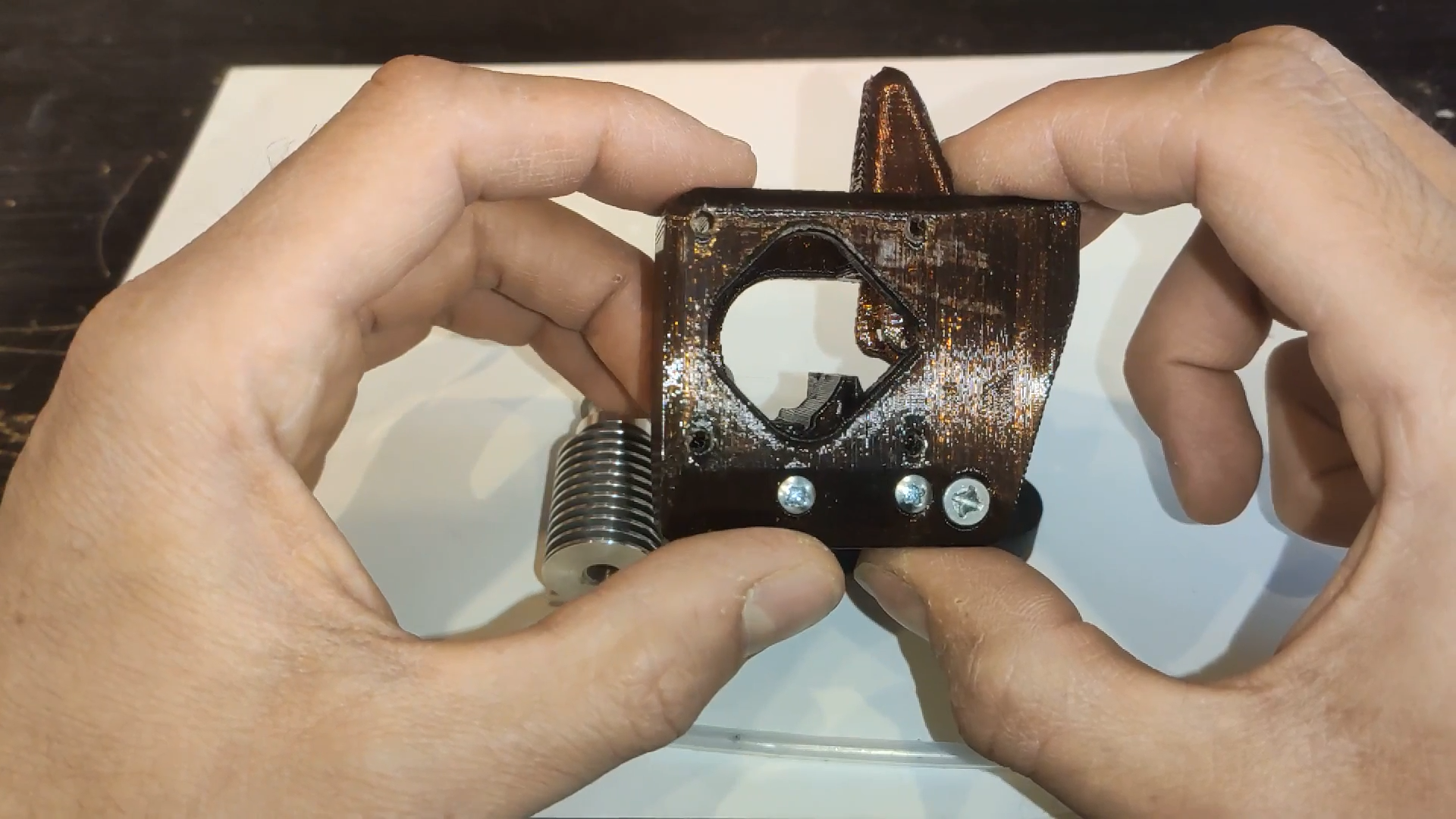

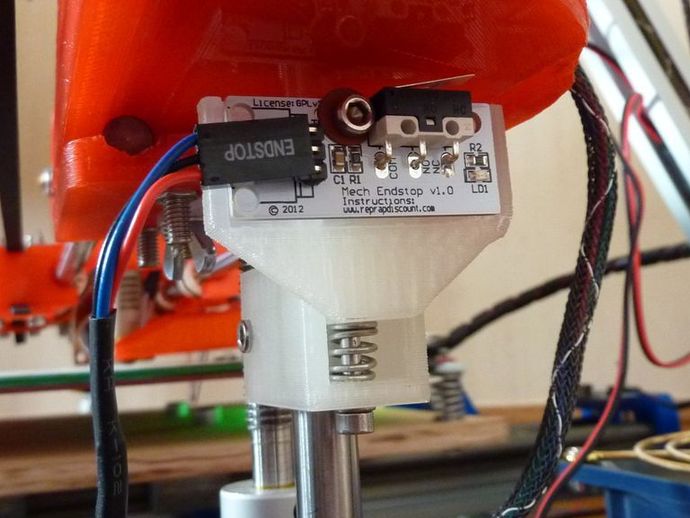

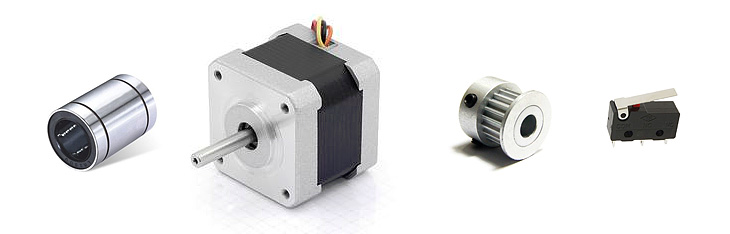

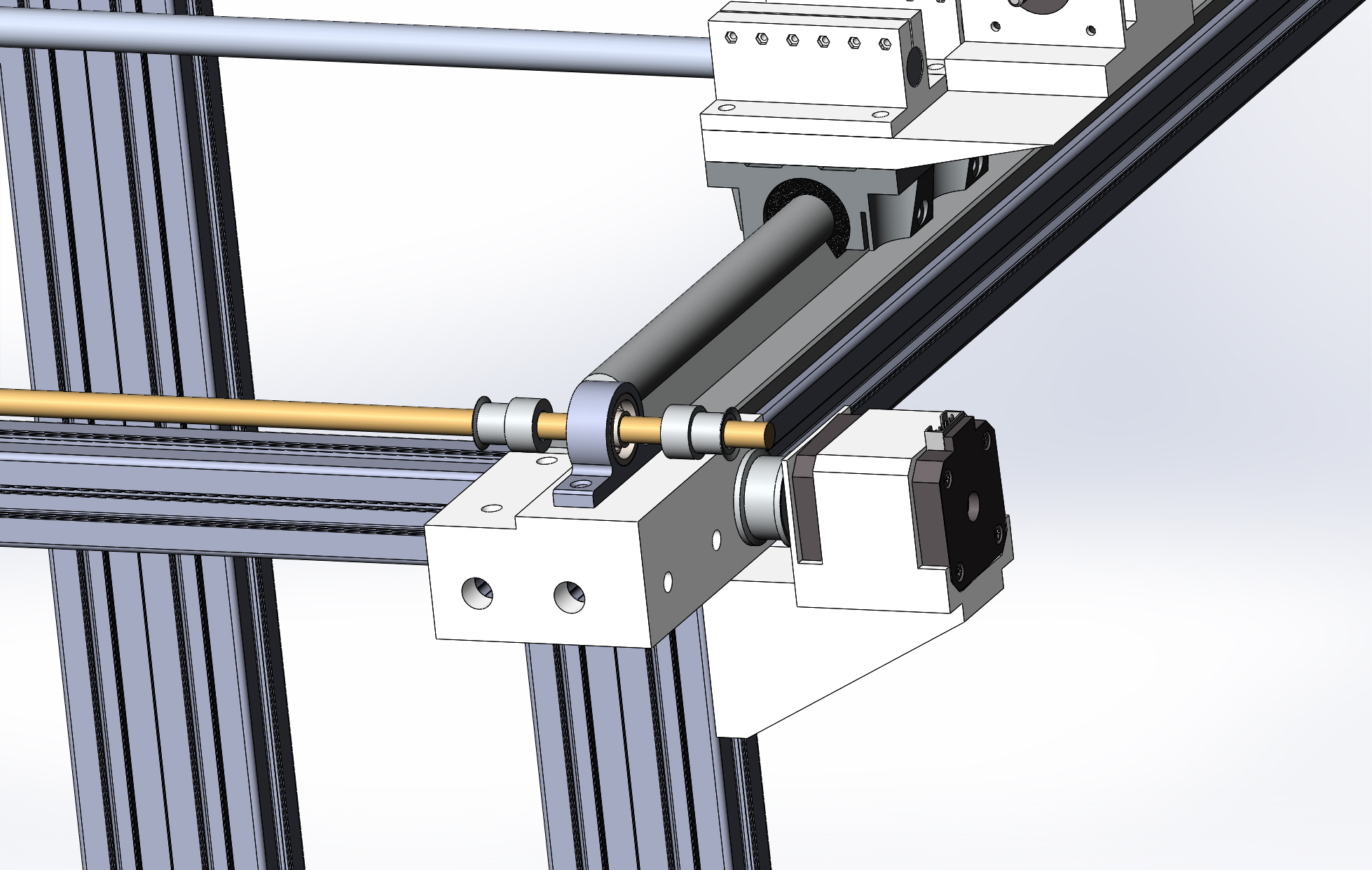

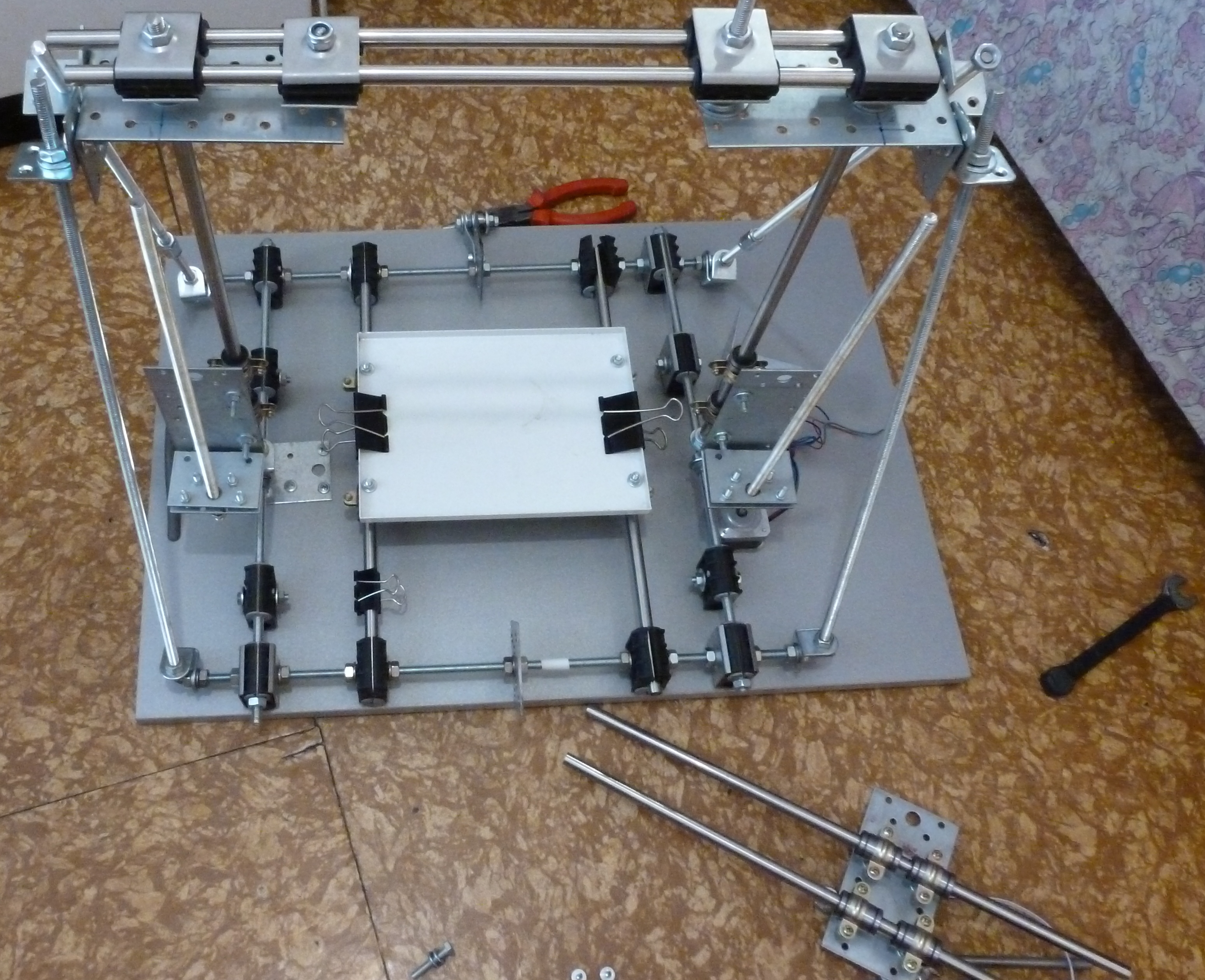

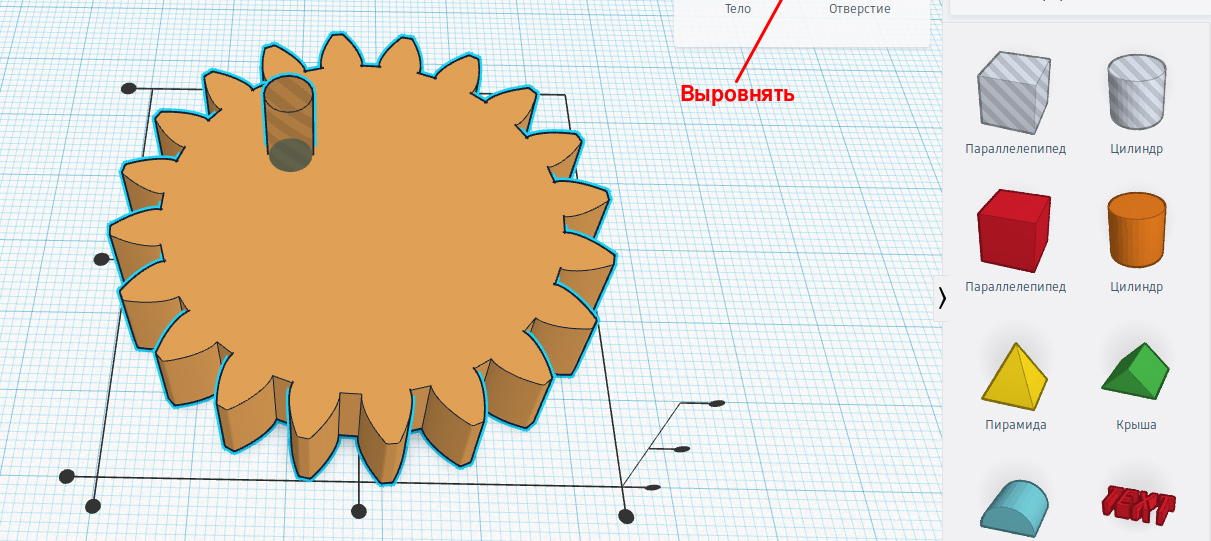

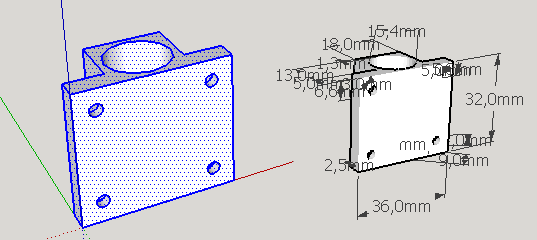

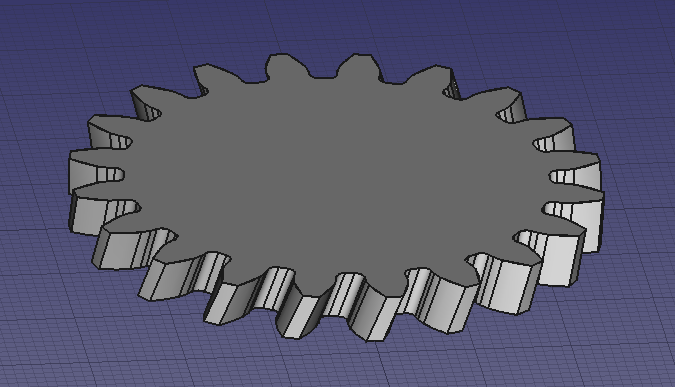

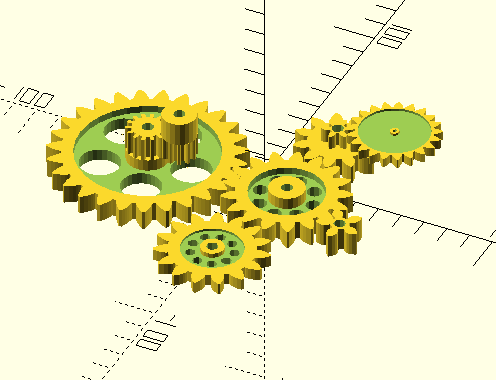

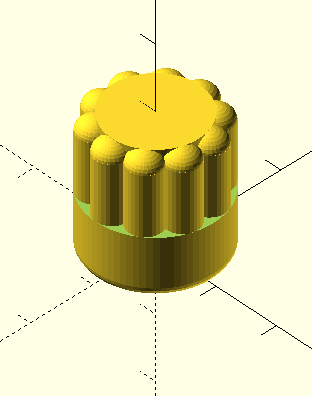

Подающий механизм экструдера сделан на базе резиновых роликов от старого МФУ HP, их размеры 12 мм в высоту, 5 мм внутренний диаметр и 15 мм внешний диаметр. Ролики можно напечатать из ТПУ, вырезать из старой покрышки/толстого листа резины/шланга, либо отлить из любого материала, схожего по характеристикам. Кроме этого, для сборки вам потребуются:

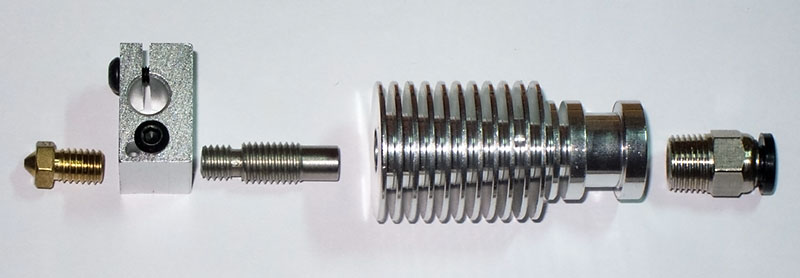

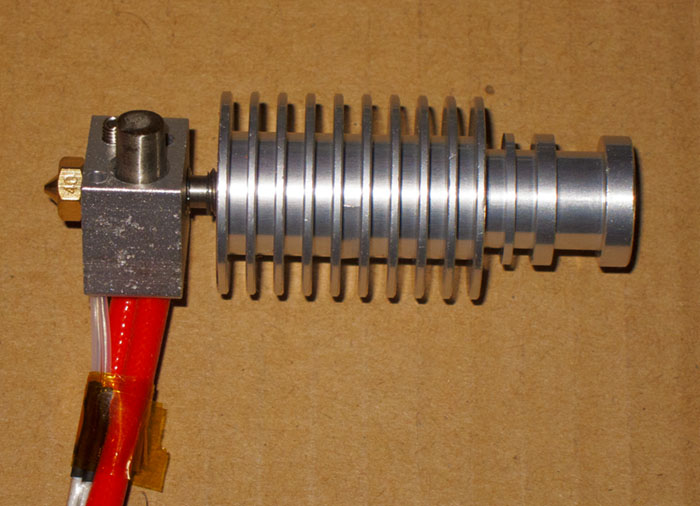

- радиатор e3d v6

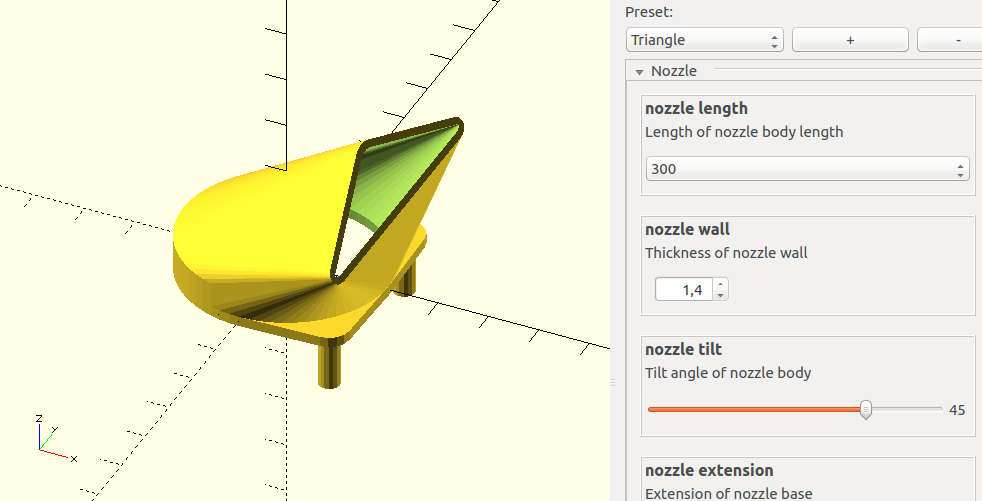

- хотэнд и сопло вулкано

- стальной термобарьер с внутренним диаметром 4 мм

- тефлоновая трубка с внутренним диаметром 3 мм

- прижимная пружина

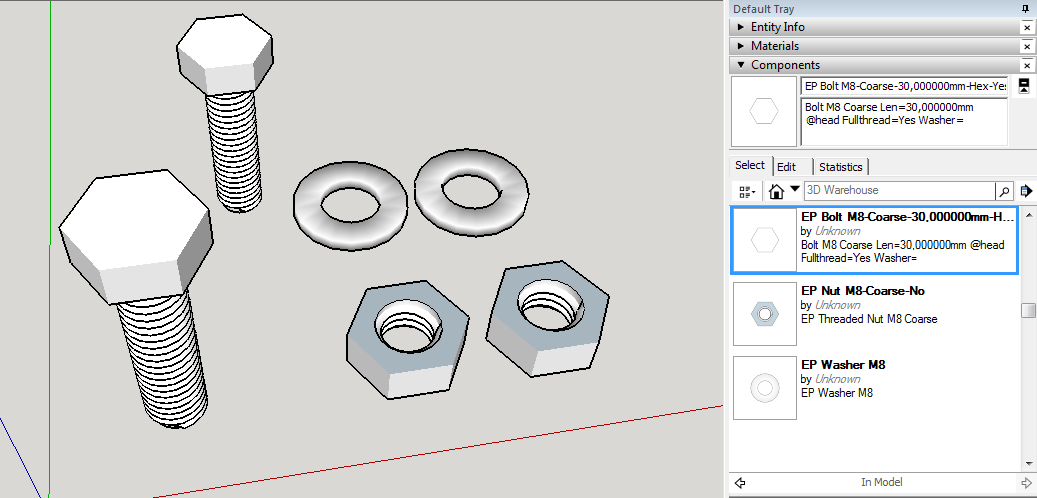

- винты, гайки, шайбы м3 и м4

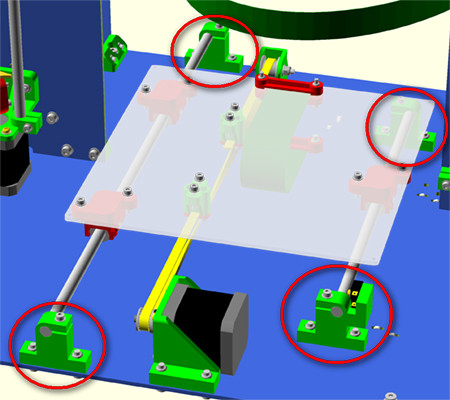

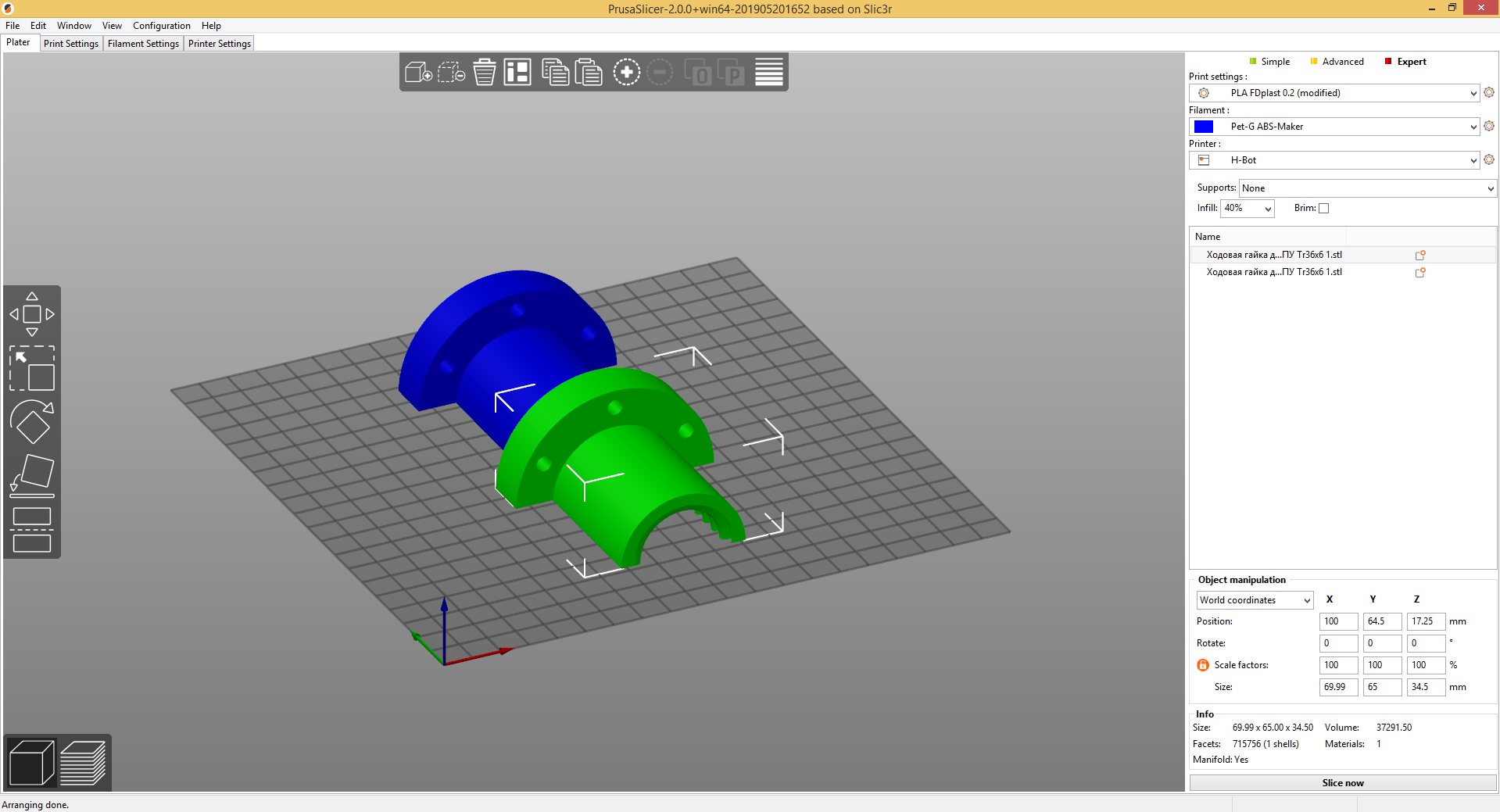

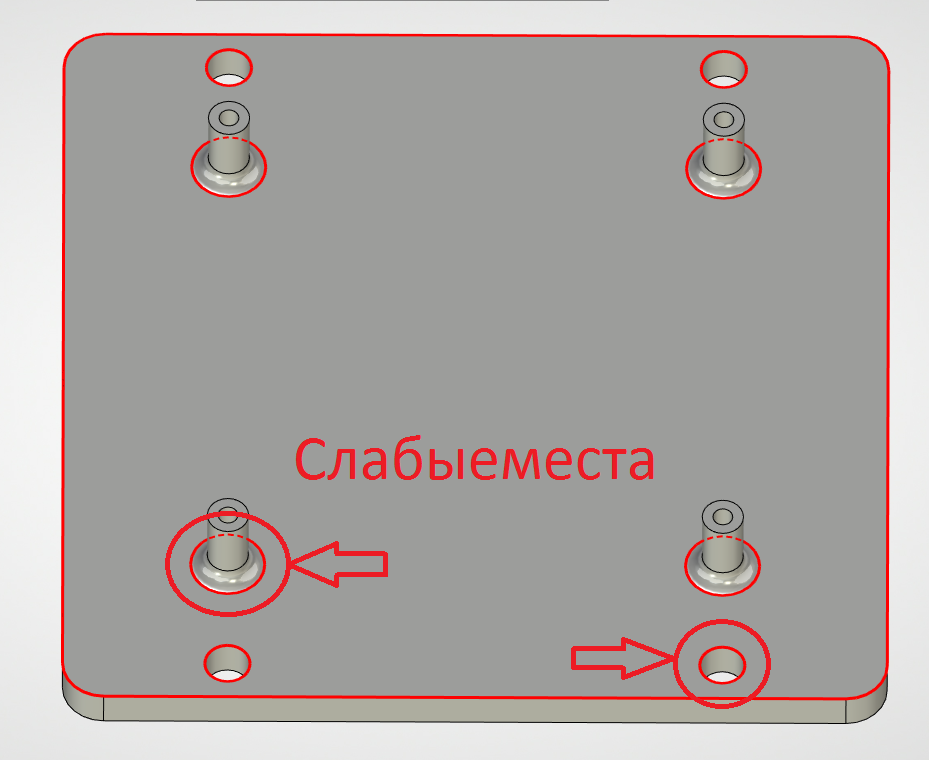

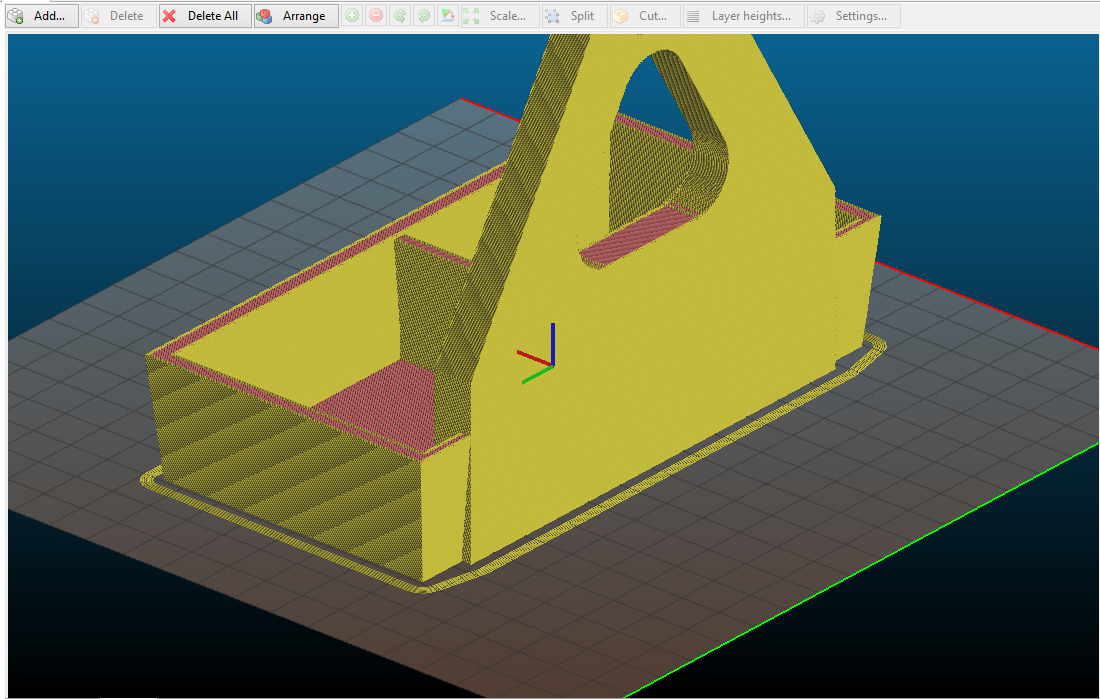

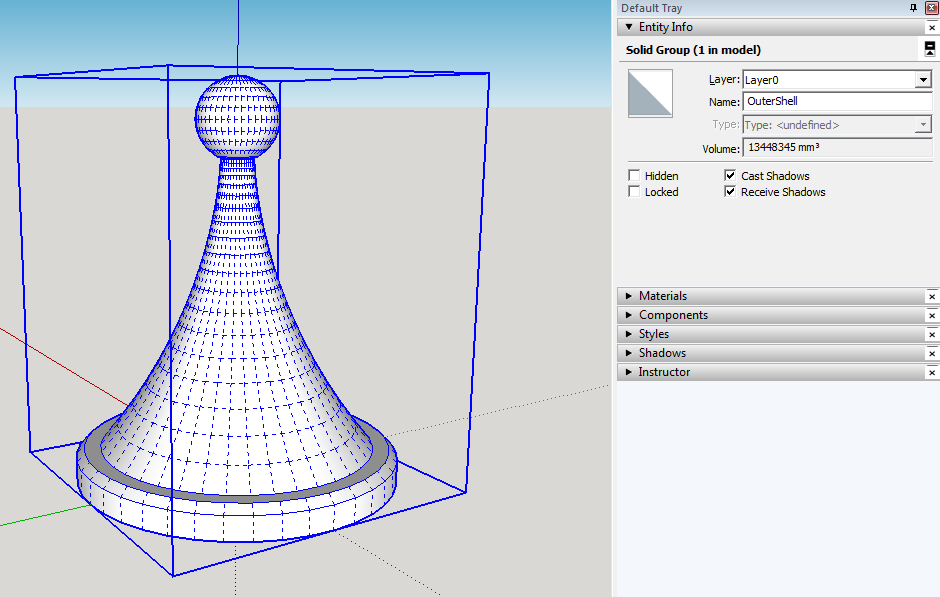

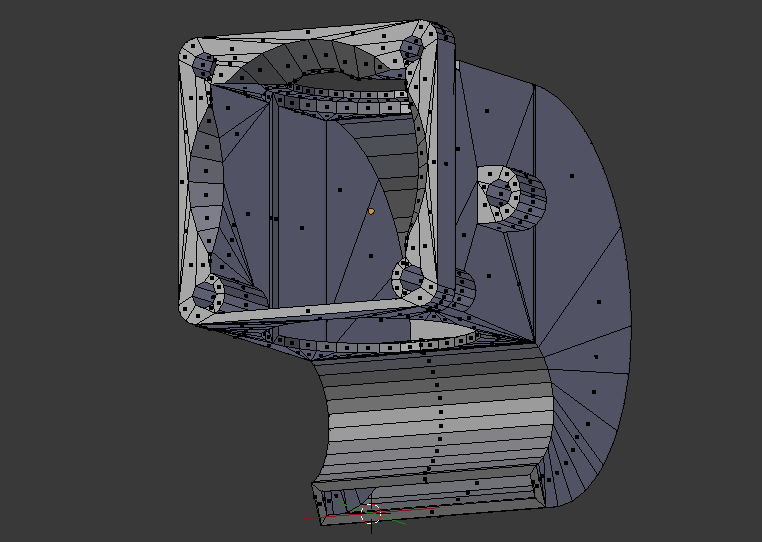

Ролики должны плотно сидеть на втулках, поэтому посадочный диаметр втулок сделан на 1 мм больше внутреннего диаметра роликов. Втулка для рычага неразборная, поэтому резиновый ролик нужно насадить на неё в процессе печати, используя функцию “пауза” в слайсере. Втулка для шагового двигателя разборная, но её посадочный диаметр 8 мм, поэтому резиновый ролик перед установкой надо рассверлить сверлом 7 мм. Пружину для рычага я взял от экструдера MK8 (подойдёт любая со схожими размерами и упругостью), систему охлаждения взял из проекта Дмитрия Соркина. Модель корпуса экструдера разработана для печати без поддержек, в слайсере её нужно расположить так как показано в видеообзоре. Если у вас только один принтер, рекомендую распечатать два комплекта деталей перед сборкой, на случай если что-то в процессе сломаете.

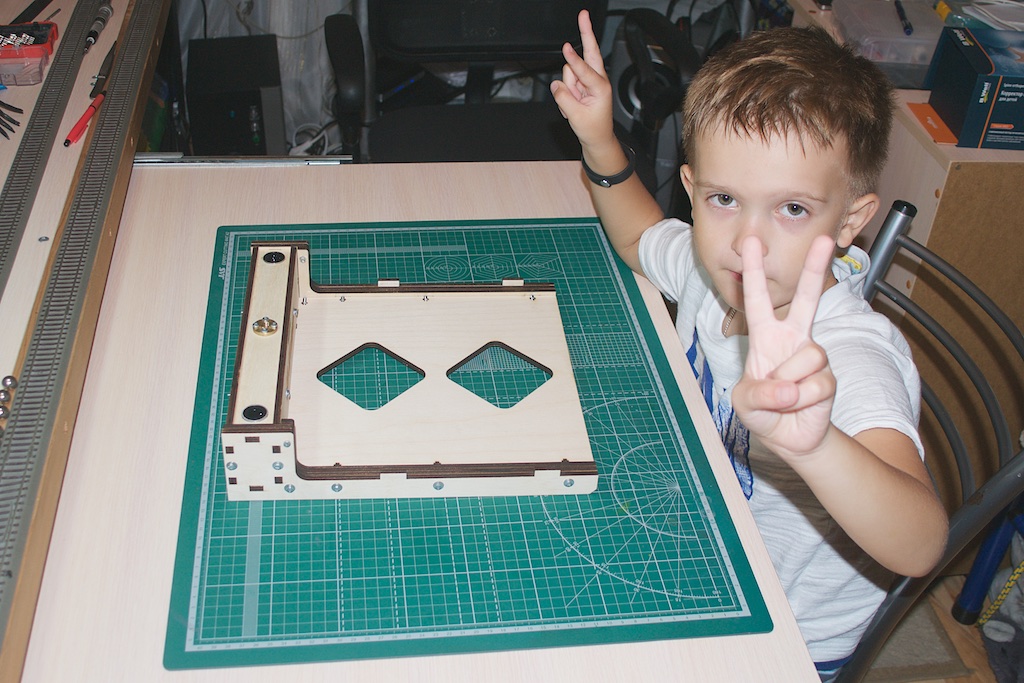

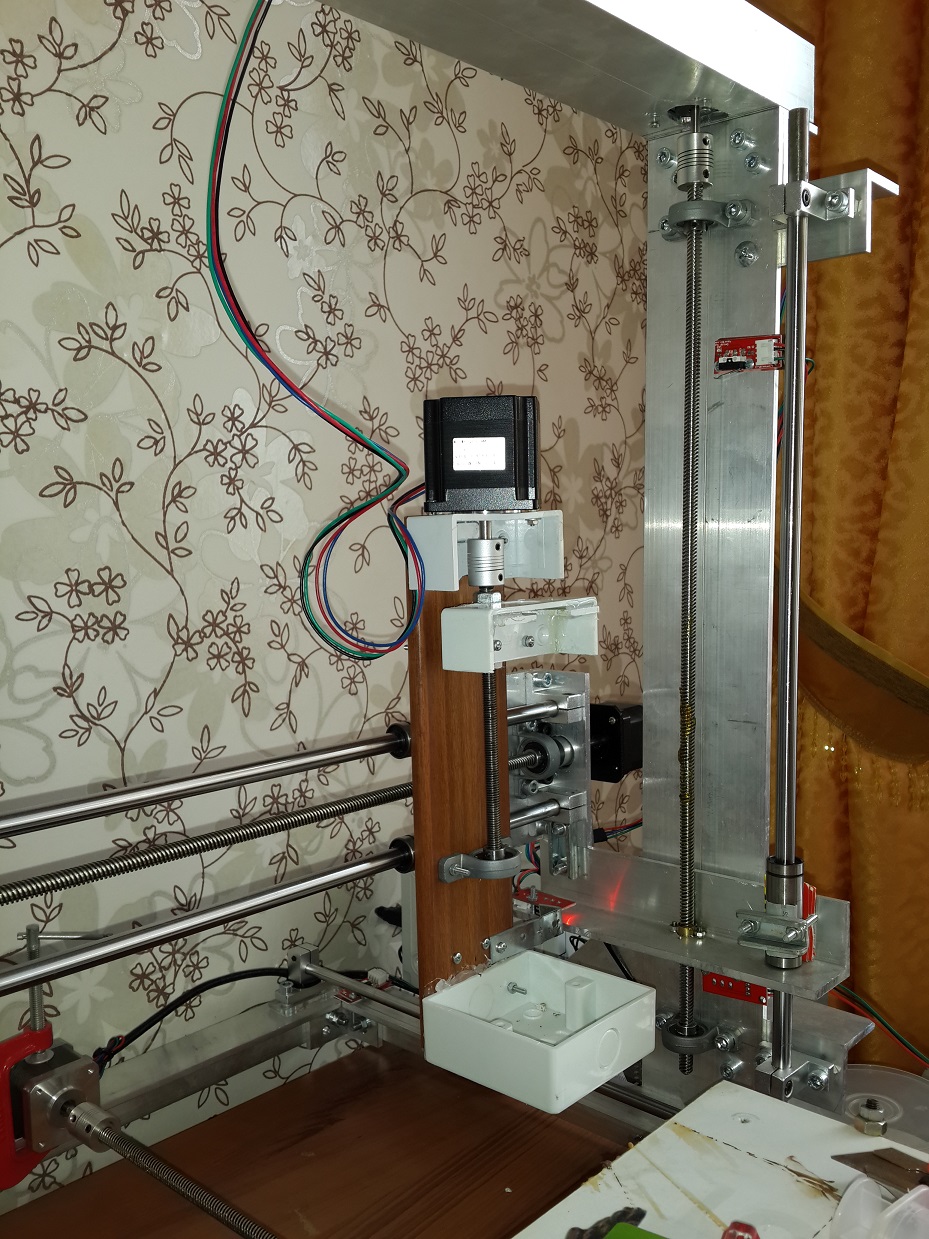

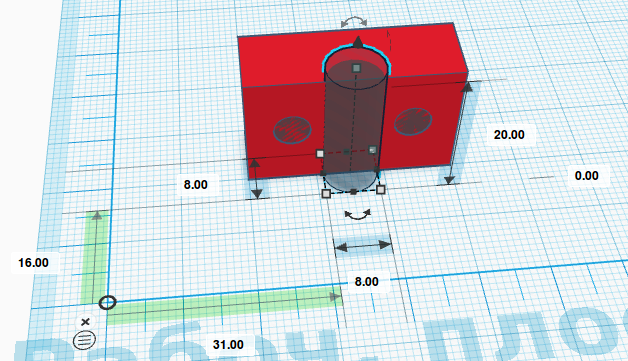

Подготовьте и соберите хотэнд: рассверлите сопло сверлом 3 мм на расстояние примерно 5 мм от выходного отверстия, это нужно чтобы лента беспрепятственно входила в сопло. Радиаторы e3dv6 бывают разные, если верхнее отверстие в вашем радиаторе уже 4 мм, его нужно рассверлить, если шире – сделать проставку. Вставьте в это отверстие тефлоновую трубку до упора в сопло, обрежьте её вровень с верхней гранью радиатора. Проверьте, подходит ли крепление радиатора к вашему радиатору, если нет, то обработайте детали дреммелем, либо измените размеры модели в SolidWorks 2024.

Наденьте резиновые ролики на втулки, наденьте кольцо на втулку шагового двигателя, установите втулки на шаговый двигатель и рычаг. Ось для втулки рычага нужно вырезать из гвоздя, втулку на валу шагового двигателя нужно закрепить саморезом со спиленным концом.

Установите гайки в посадочные отверстия в корпусе. Установите корпус на каретку принтера так, чтобы положение сопла вдоль оси X относительно каретки было таким же, как на старом экструдере, сделайте отметки на каретке под новые крепёжные отверстия, снимите корпус, просверлите отверстия, установите корпус и зафиксируйте винтами.

Закрепите шаговый двигатель на корпусе, после этого установите рычаг, хотэнд с креплениями и направляющую. Прижмите рычаг с помощью пружины с установленным наконечником, отрегулируйте силу прижатия винтом. Установите систему охлаждения.

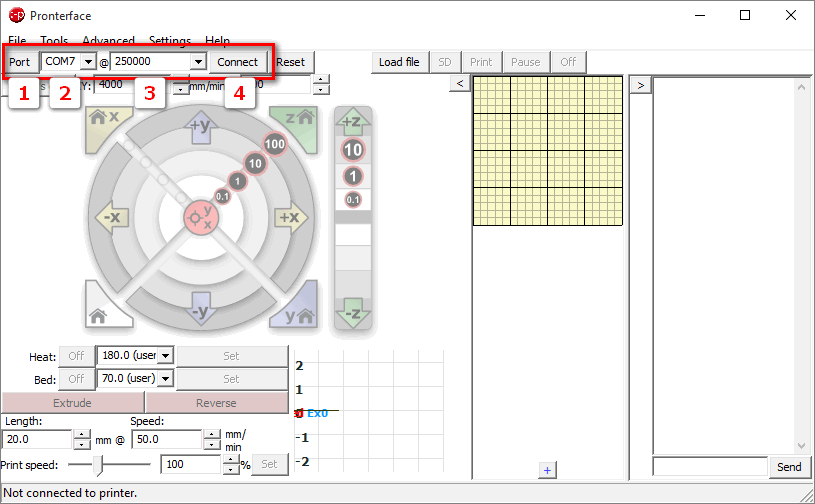

Откалибруйте экструдер по методике Дмитрия Соркина.

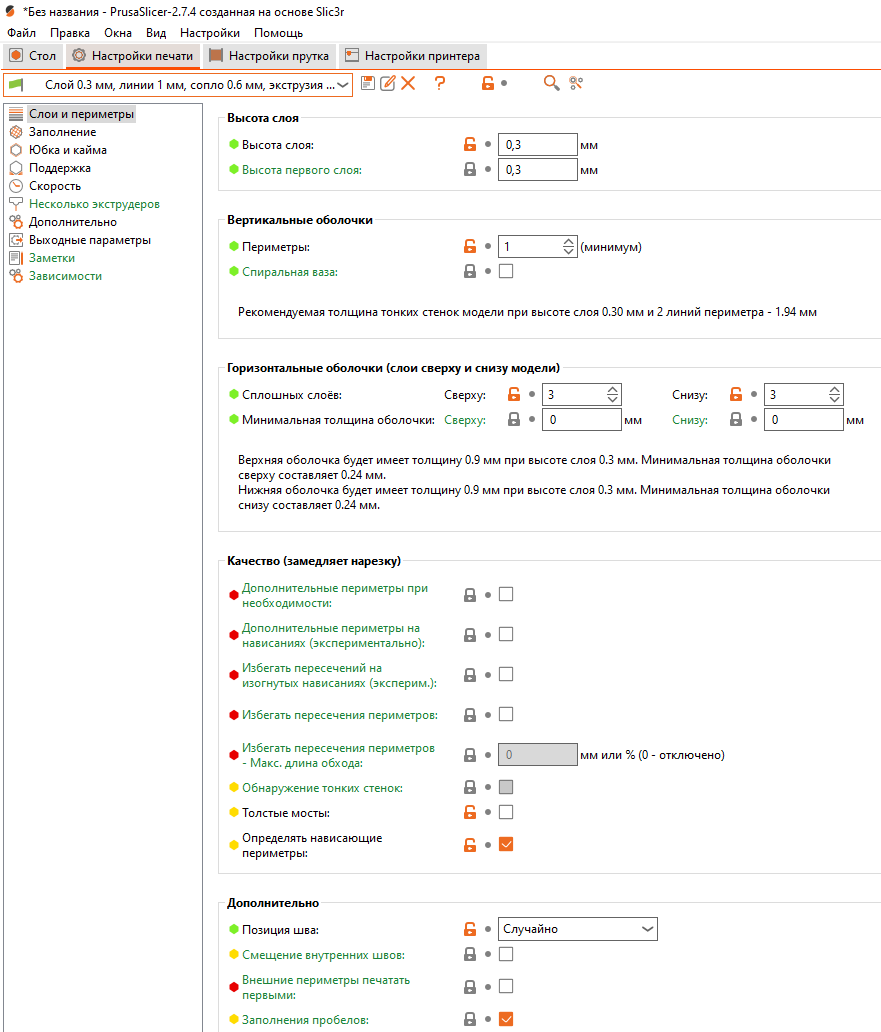

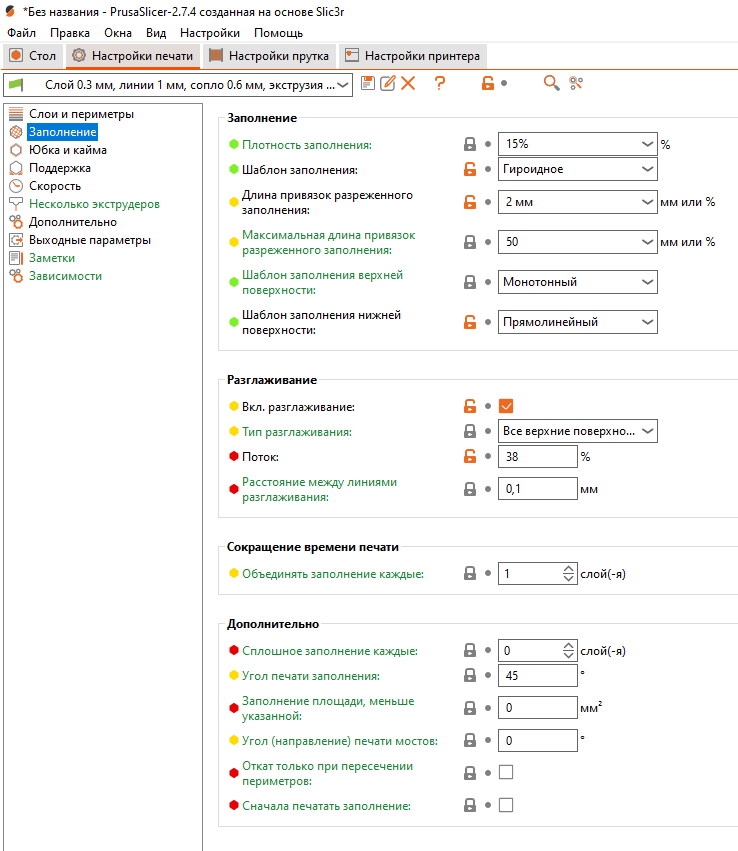

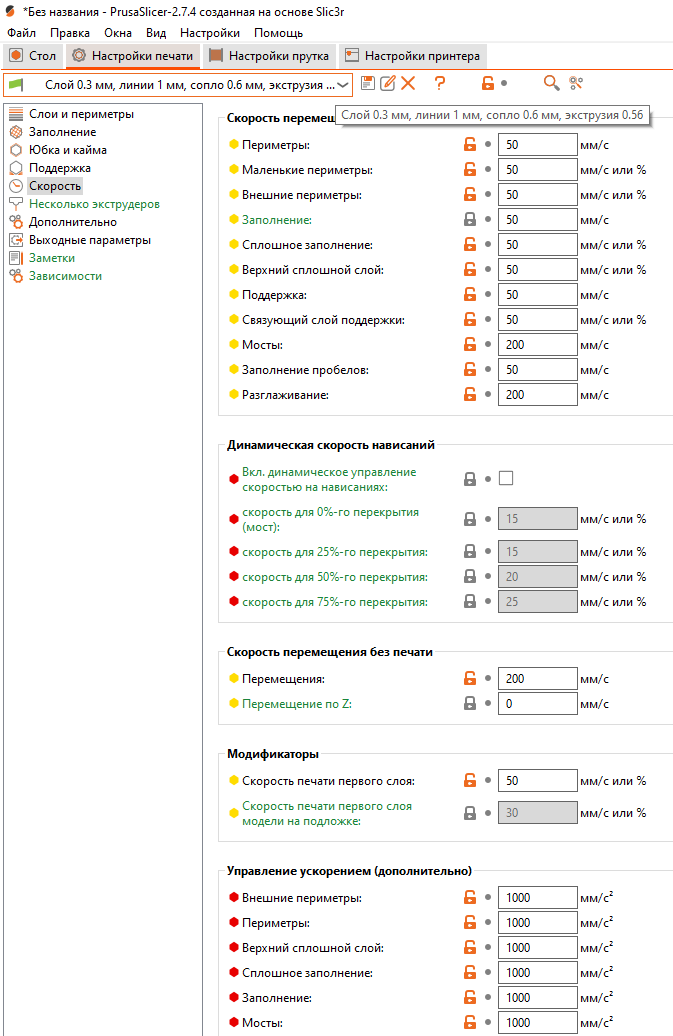

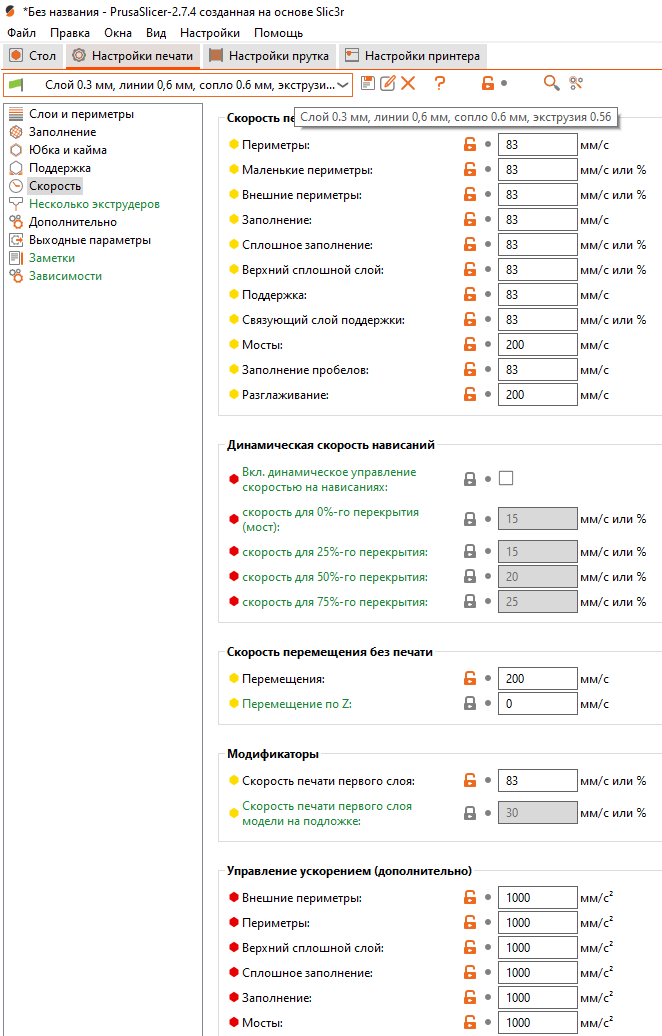

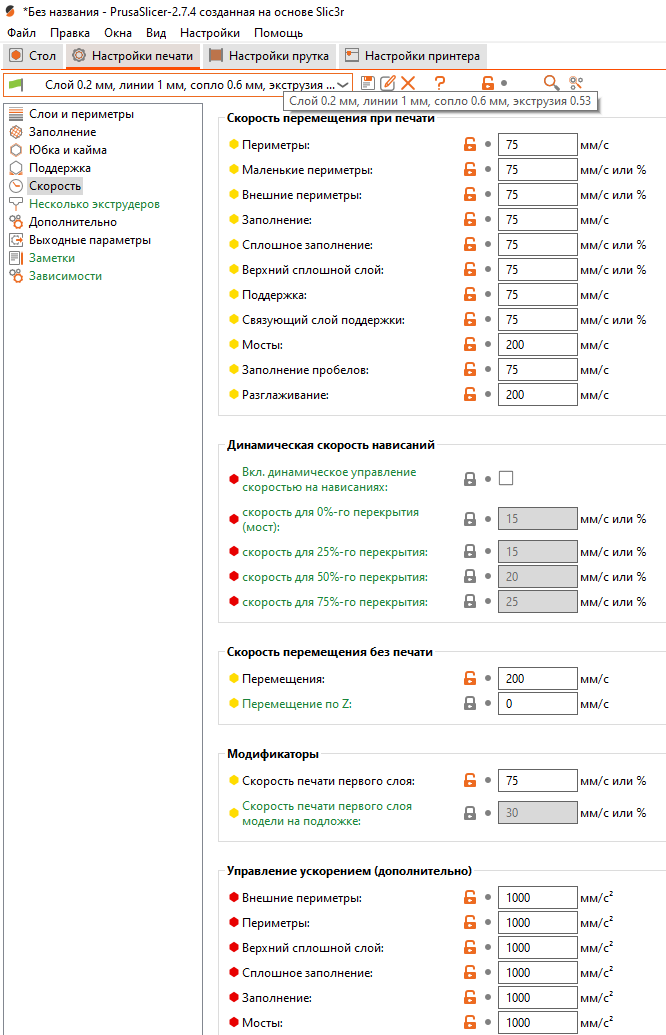

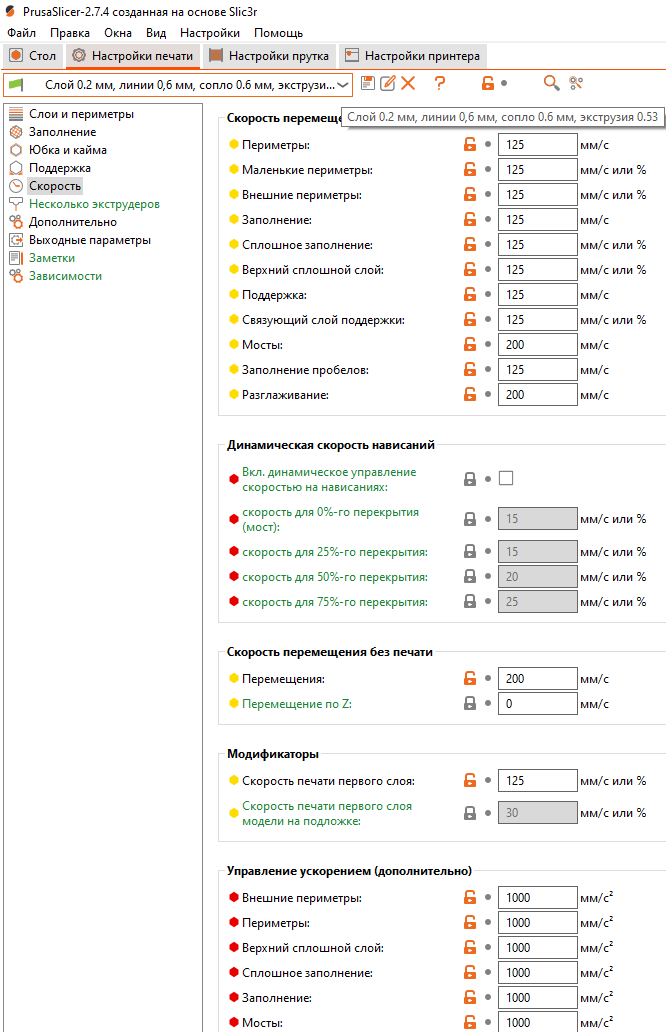

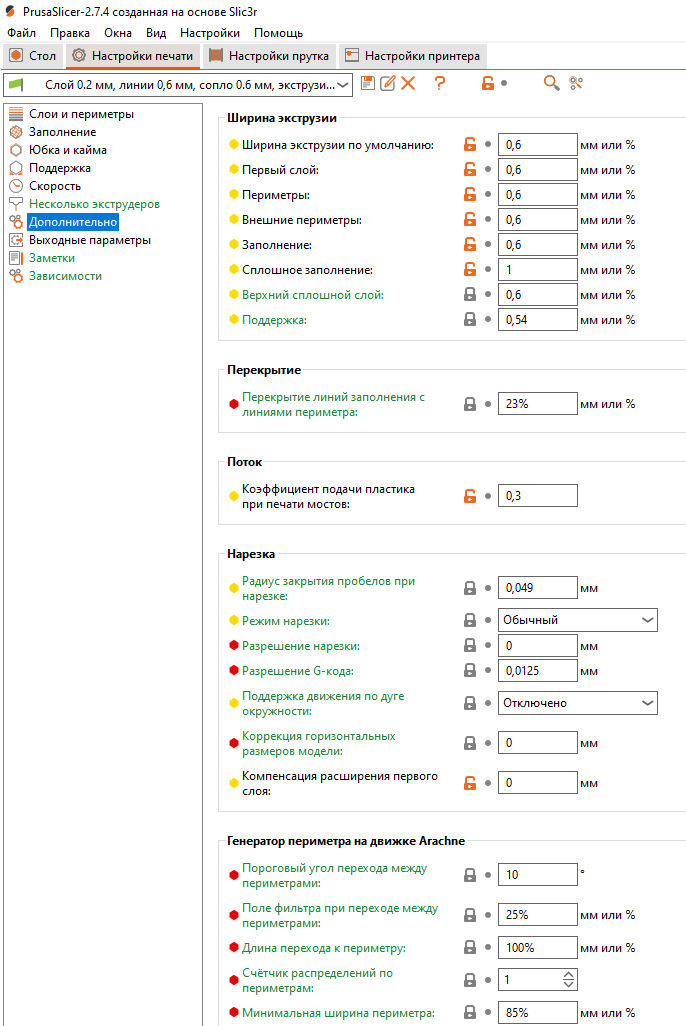

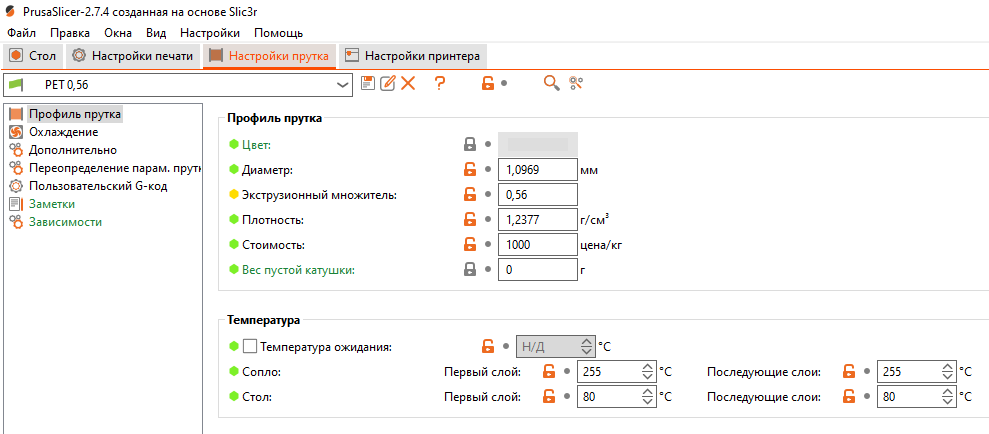

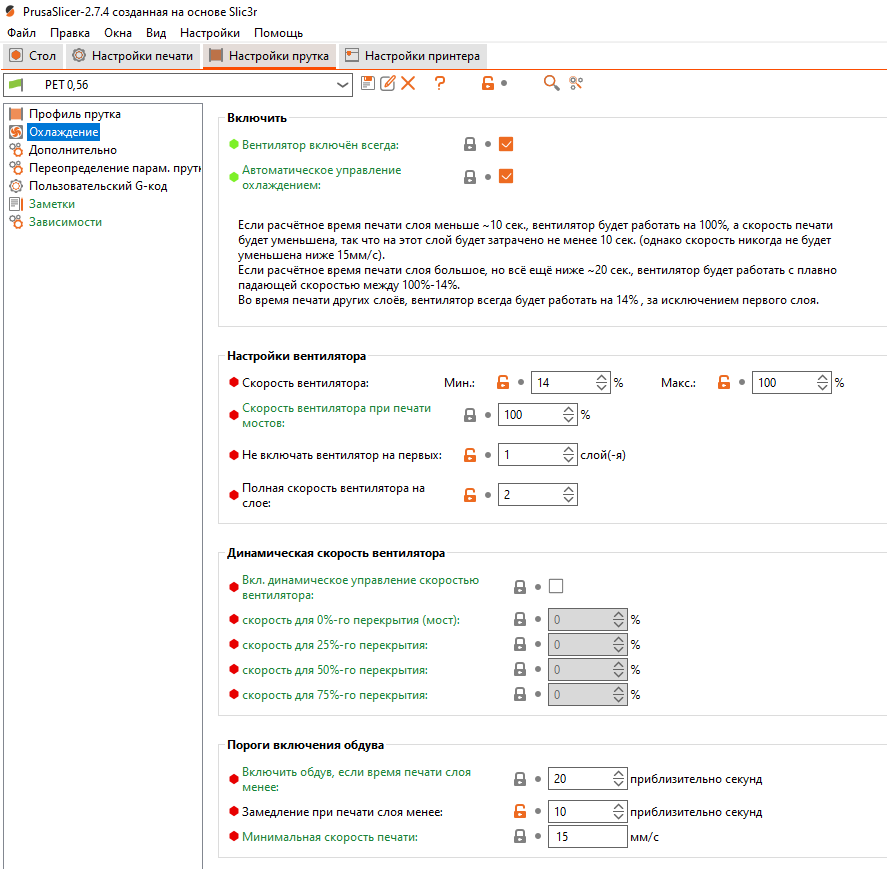

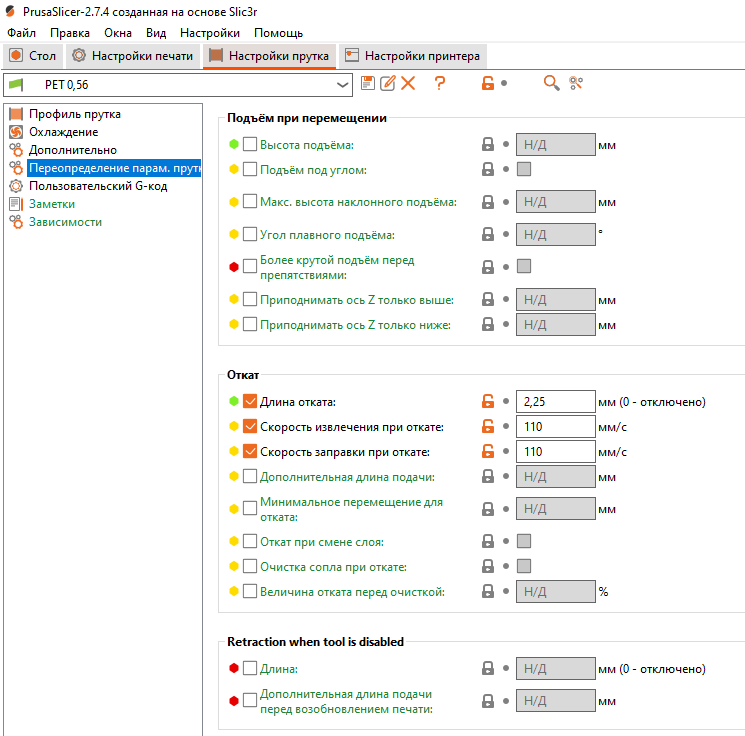

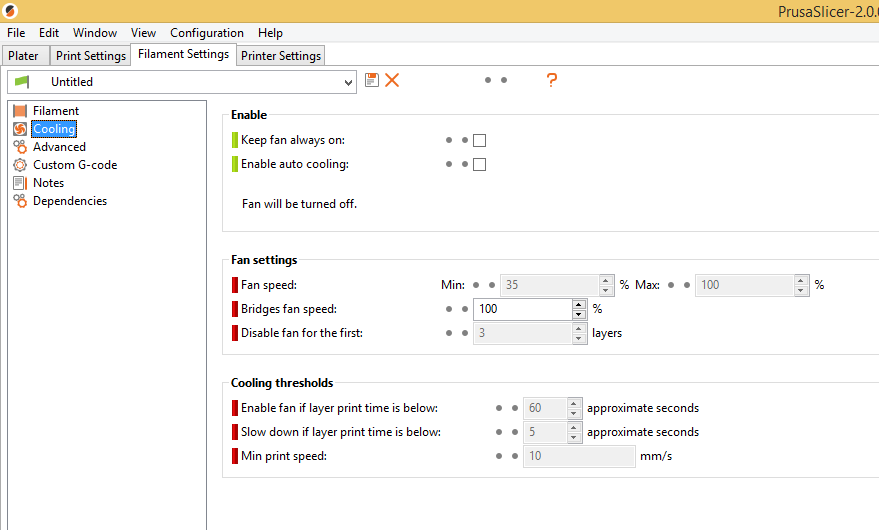

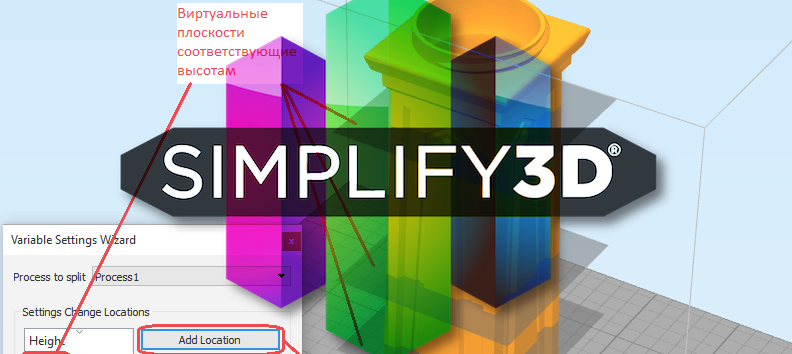

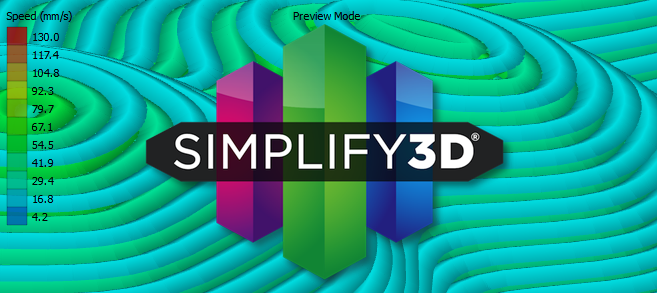

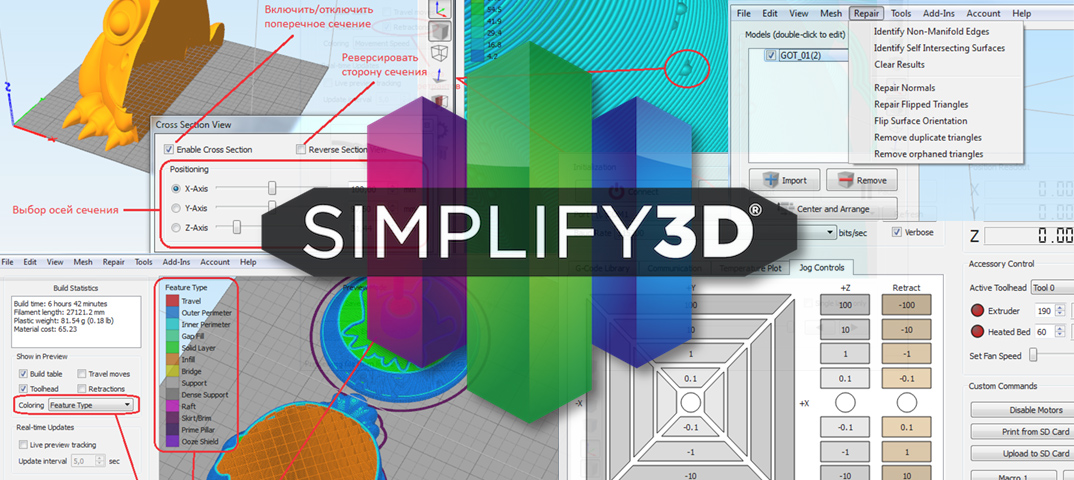

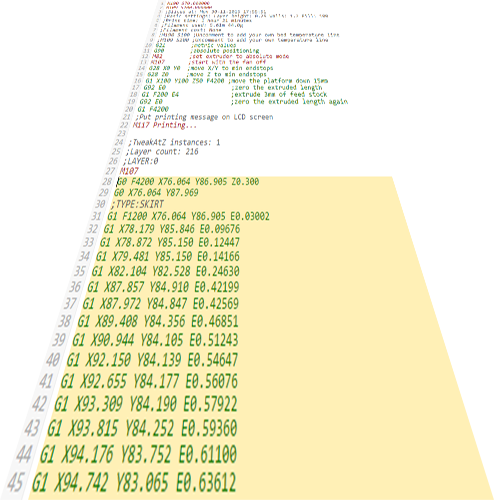

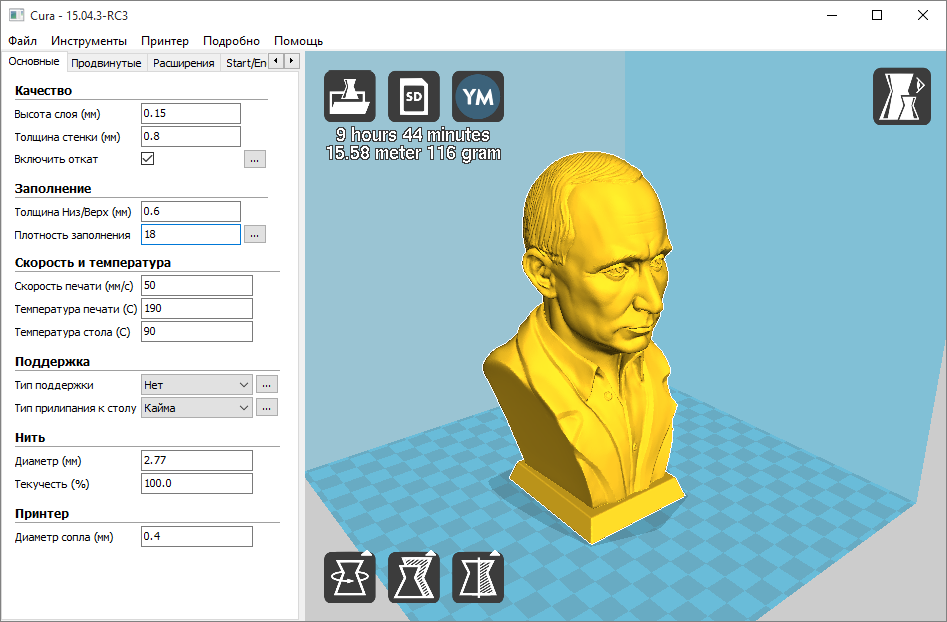

Рекомендуемые параметры слайсера для печати ПЭТ лентой:

Скорости для каждого профиля рассчитаны так, чтобы не превышать максимальную производительность экструдера.

2 комментария на «Ленточный экструдер | PET Tape Extruder»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

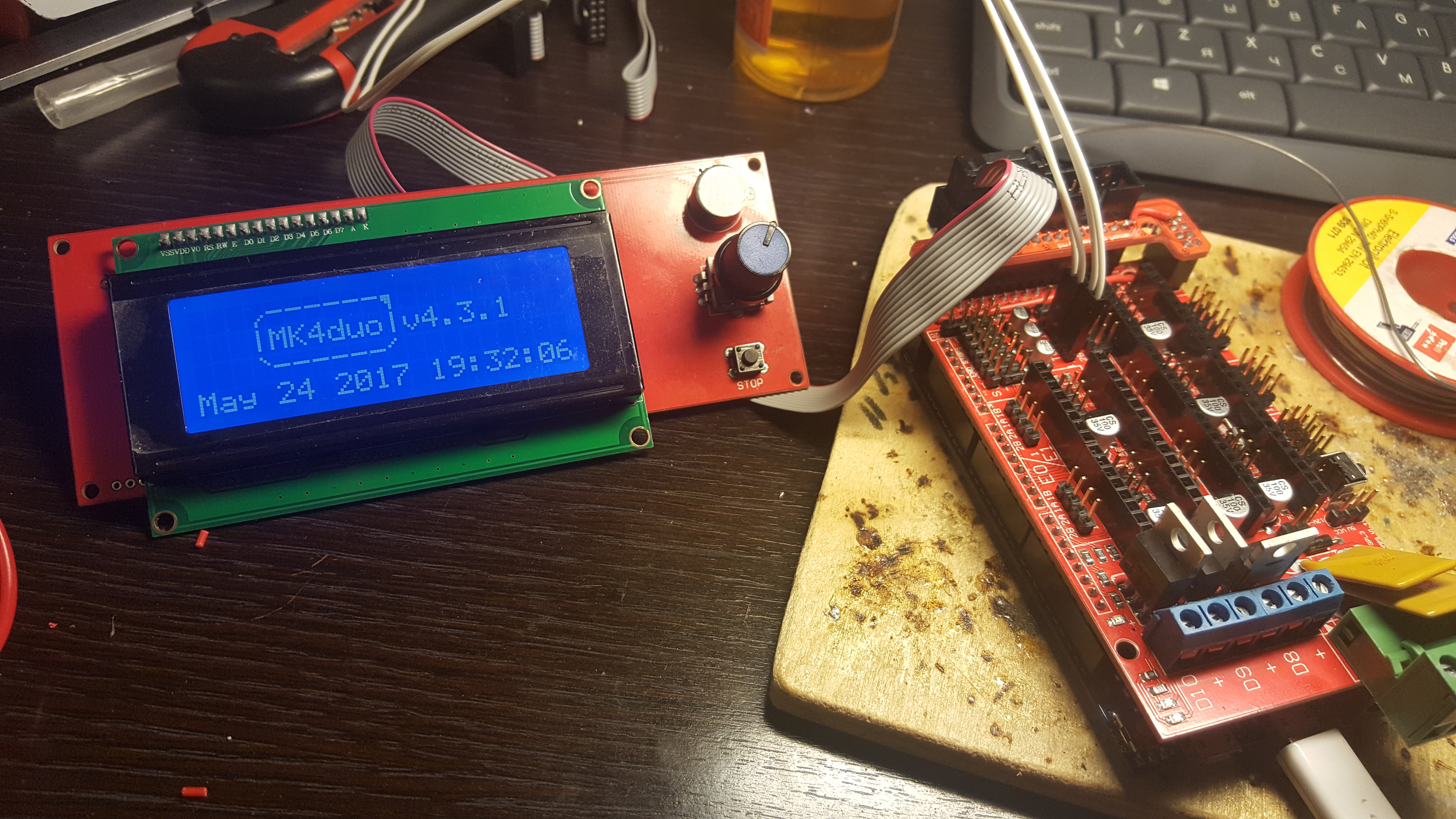

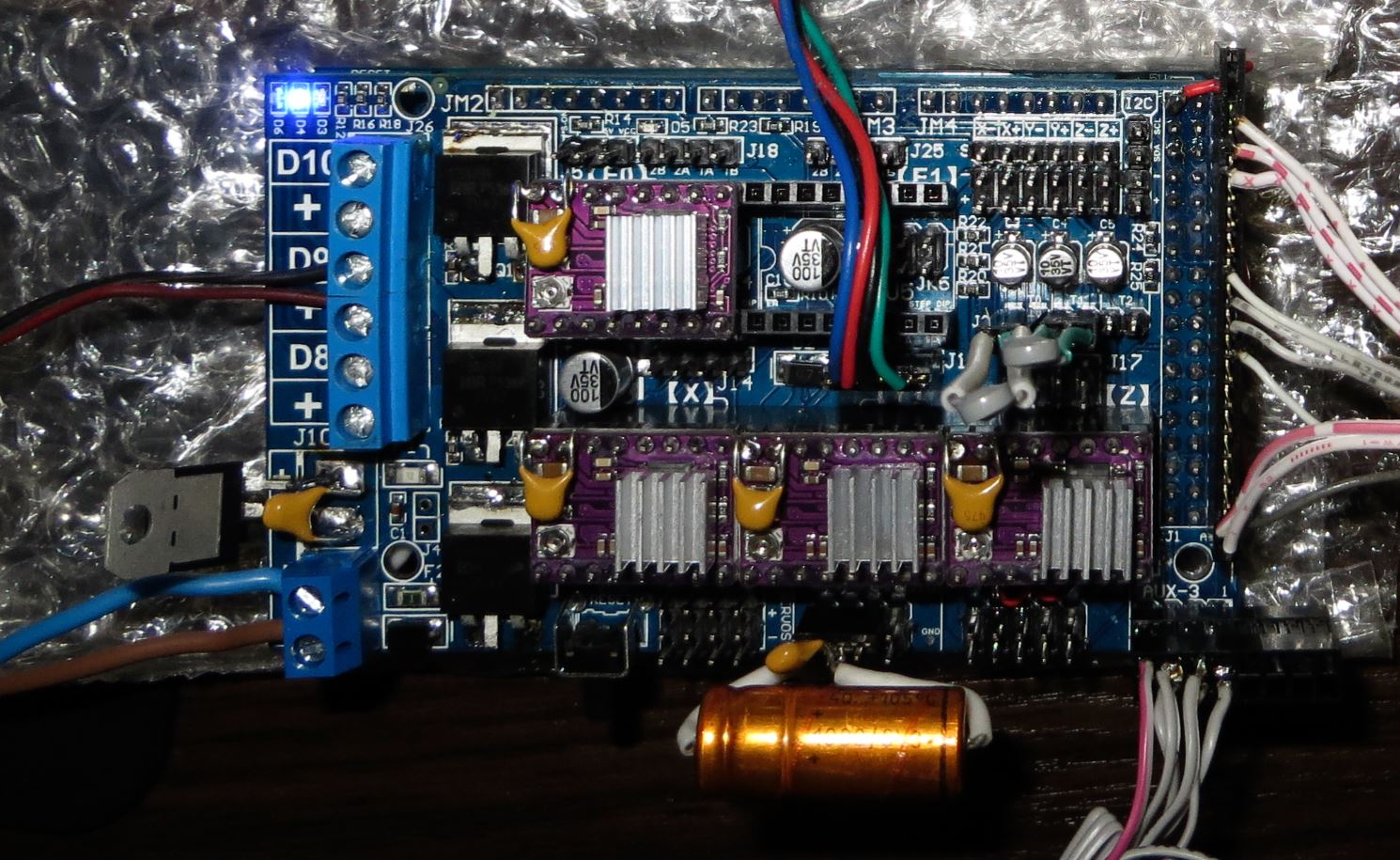

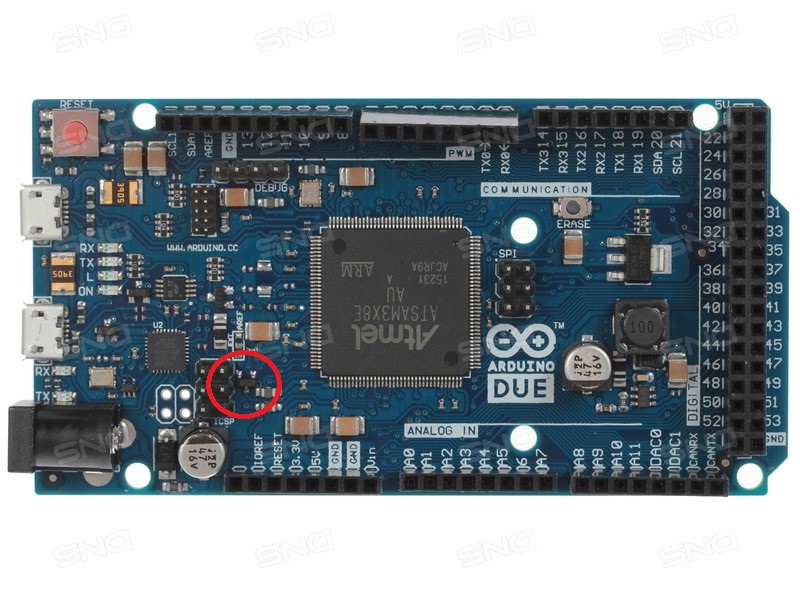

Сверхлёгкий штатив для лёгкой камеры и смартфона Пошаговый гайд перехода с прошивки Марлин на Клиппер для 3D принтера с RAMPS 1.4

Спасибо, интересный материал

Читаю,вдохновляет.