Метки: Mendel90, Prusa i3

2016-01-20

Раздел: История, Постройка 3D принтера, Своими руками

![]() Автор: Vektor3D Просмотров: 29 336

60 комментариев

Автор: Vektor3D Просмотров: 29 336

60 комментариев

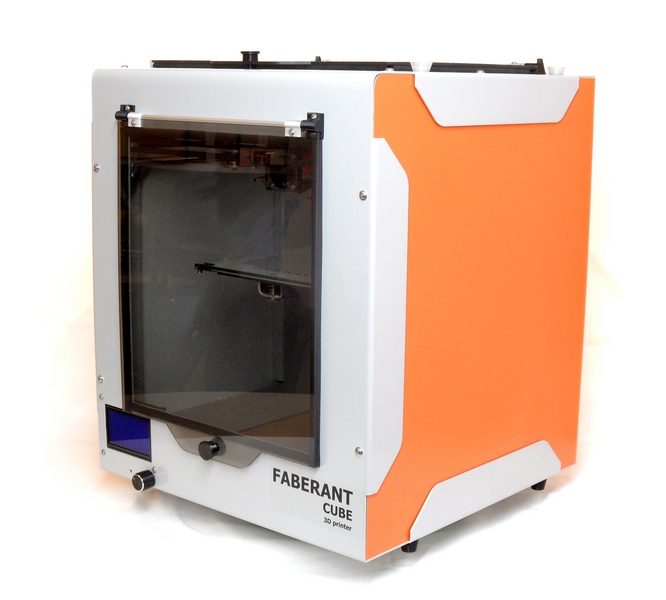

Несколько шагов к качественной 3D печати

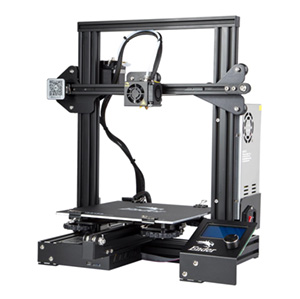

Добавлено в закладки: 6

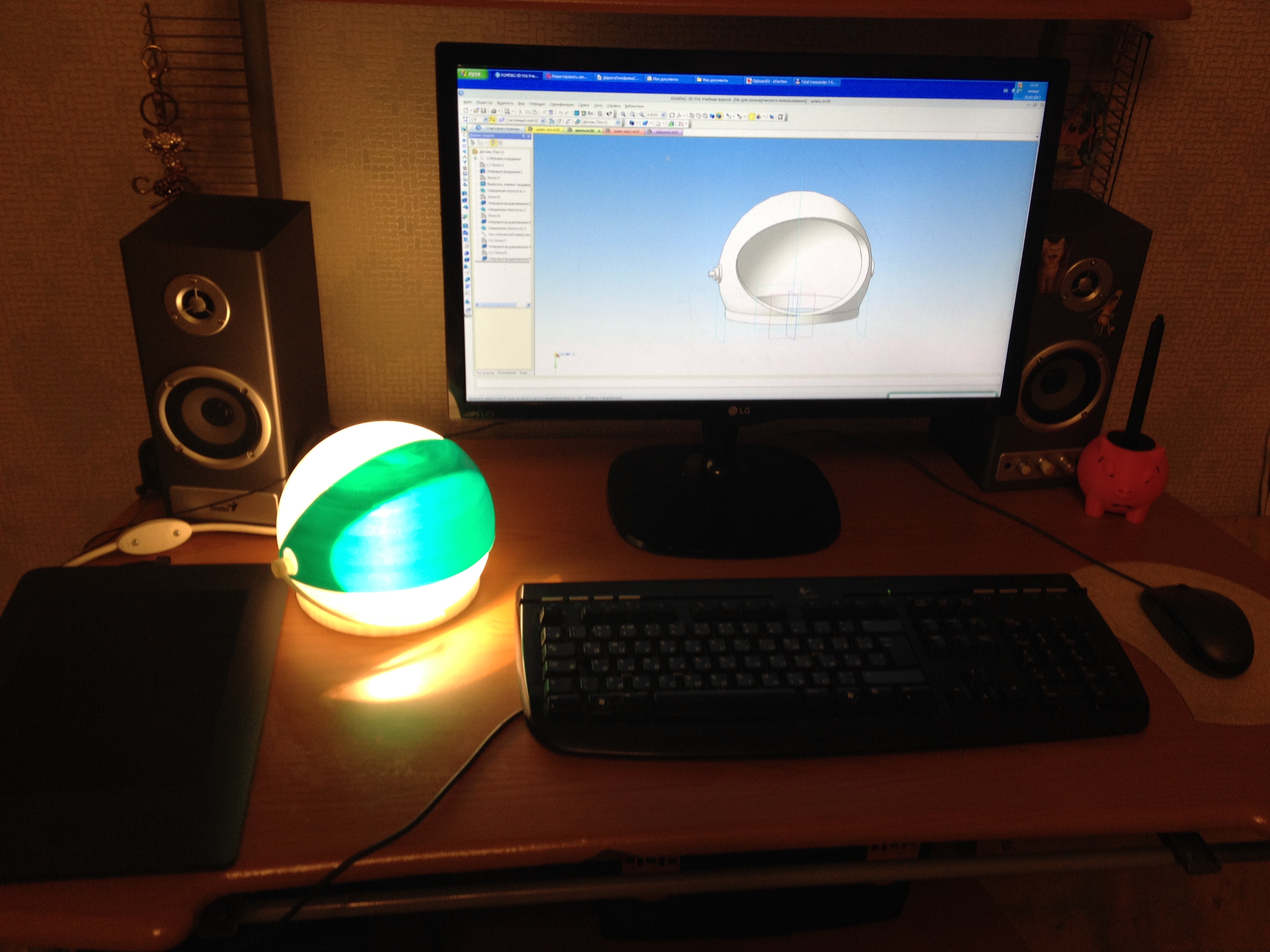

Всем привет. Хочу написать небольшую статейку на ТриДэшнике, хотя нет, получится данный пост достаточно большим, т.к. все с чем я столкнулся в двух словах не опишешь. А именно о том, как приобрел я некий девайс – Prusa i3 hephestos и как потом пустил его на органы )) и что из этого всего вышло.

Начинается всё как у всех – долго я выбирал, присматривался, читал на форумах что это за зверь и решил все же приобрести. Долго ждать не пришлось, просто пошел в компанию дилера, в своем же городе и сразу на месте получил коробку с принтаком. Т.к. у меня уже был не большой опыт работы с 3d принтерами, правда сразу с заводской сборкой, много ума не потребовалось чтобы собрать его, настроить и начать печатать.

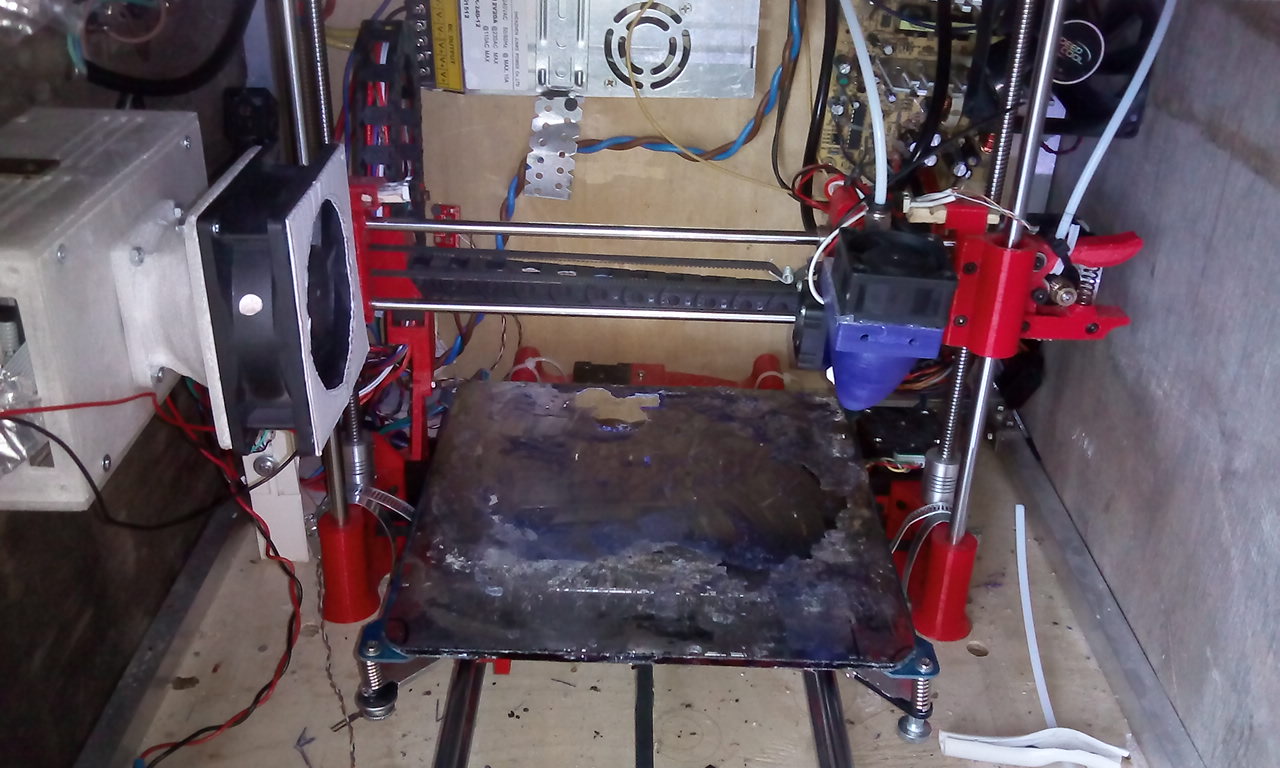

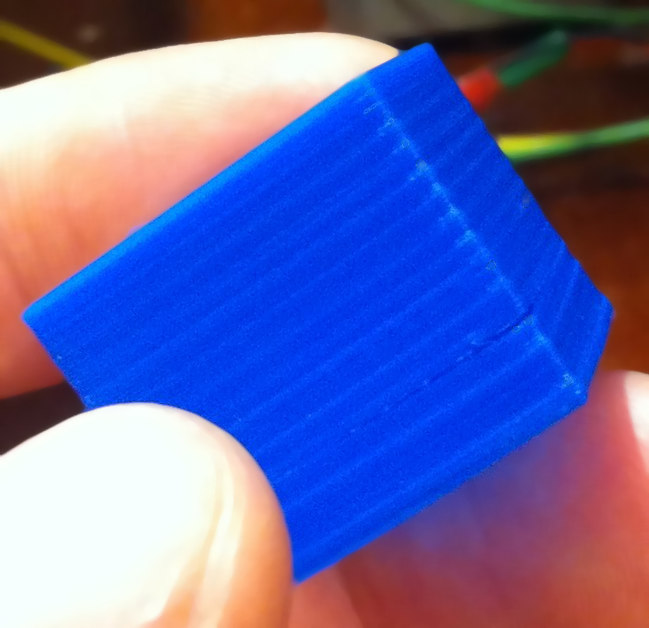

Но каково было мое разочарование, когда я увидел качество его печати, мдааа, просто жуть. Поверхность получалась не ровной, слои ложатся будто съезжают друг с друга, отчетливо видно ступеньки на стенке. Как только я не старался его настраивать! Менял толщину слоя, температуру, скорость, натяжение ремней, менял муфты соединения оси Z, делал небольшой люфт гайки в посадочном месте и много чего еще, но он все равно печатал мягко говоря – хреновастенько.

Что именно меня не устраивало? Слои ложились не ровно и качество печати, а именно поверхность деталей была страшная. На форумах некоторые называют это повторением резьбы от шпильки, кто то говорит, что это люфт подшипников ну или люфты чего либо еще, в общем не мог я этого исправить и точка. С такими косяками я даже заказы толком не мог нормально выполнять. Так я бился с ним около 8 месяцев, не каждый день конечно, но бывало тратил недели, потом мирился с этим. В конце концов меня это крайне достало и я решил все же отыскать причину этого безобразия, а вернее изучать то как вообще можно изменить его конструктив. Ранее меня пугало что либо менять в конструкции и тем более в прошивке, но надо было что то менять.

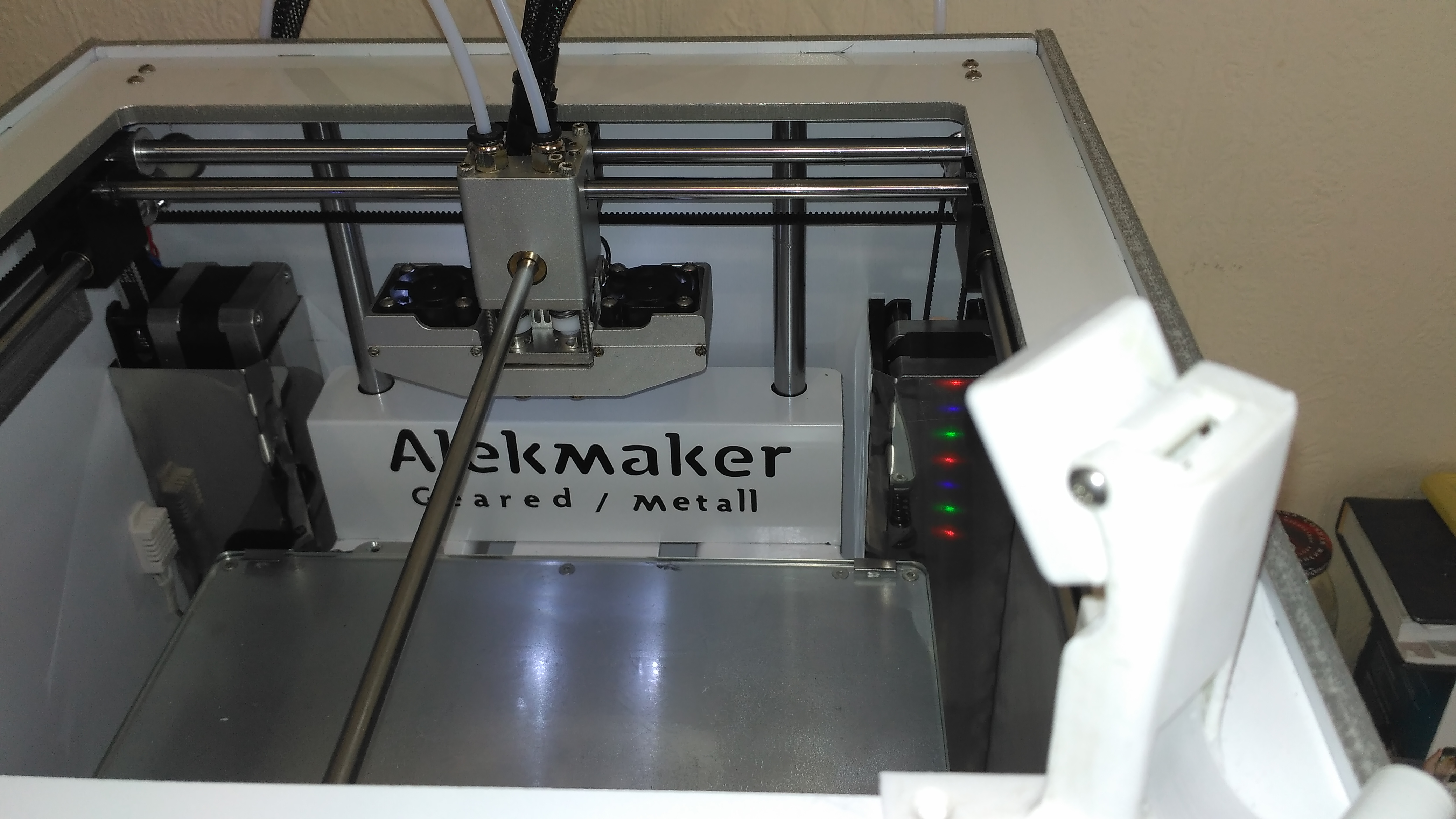

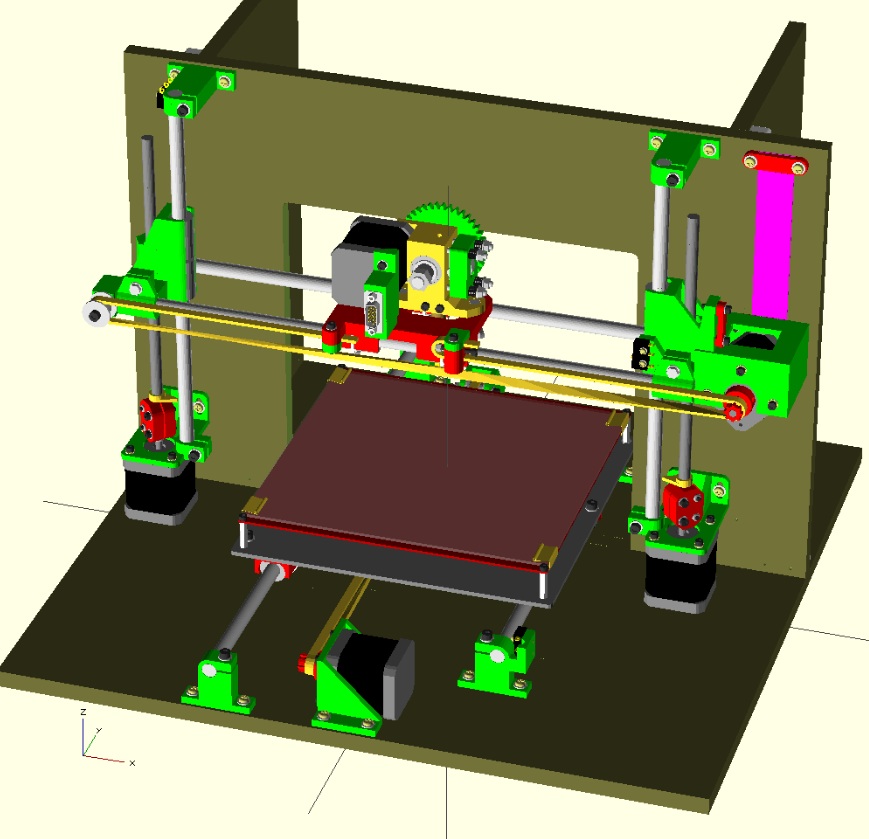

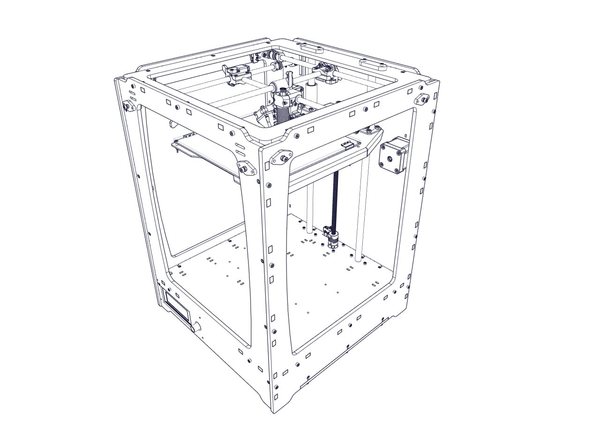

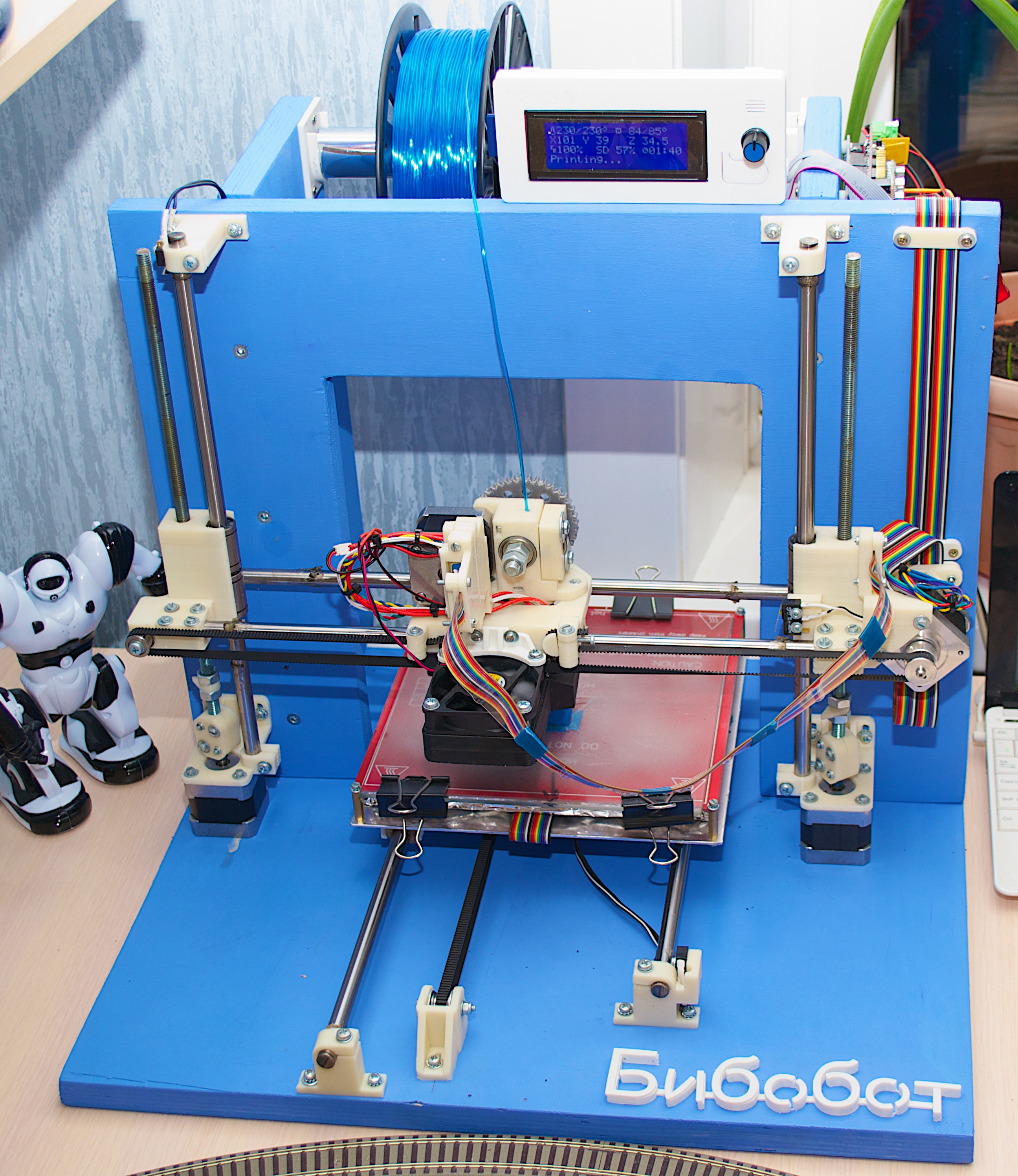

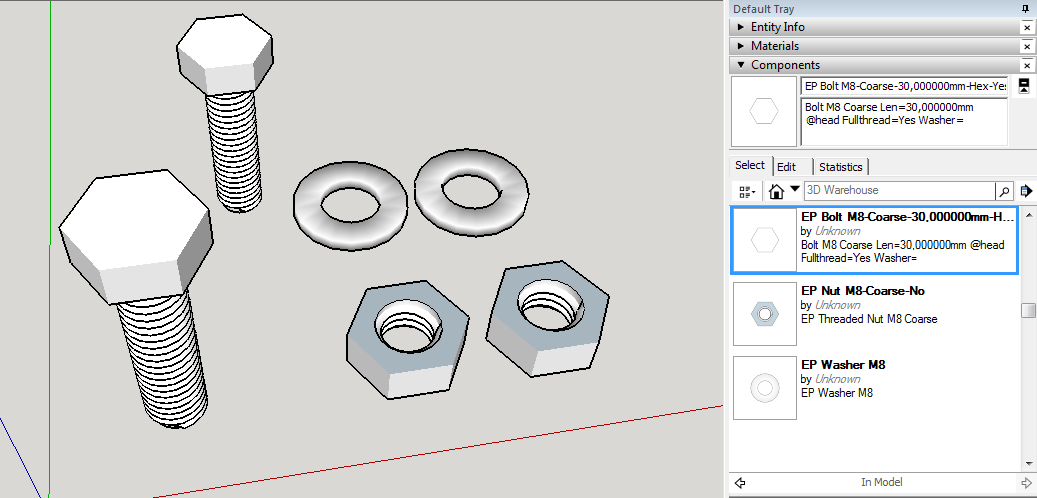

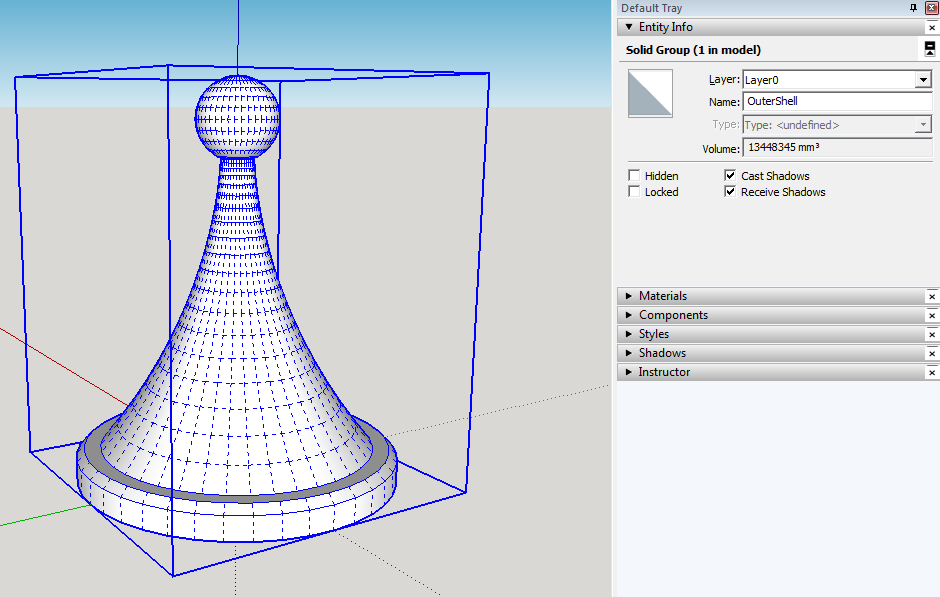

Вот, как то раз, на форуме наткнулся на статейку, где Алексей Казарин (ник AKDZG) рассказывал, как он начал сам собирать свой первый принтер и пошагово все рассказывал и разжевывал как правильно это делать и на какие грабли наступать не стоит. Я написал ему в личку о своей проблеме, потом обменялись ссылками ВК, и тут повалилась на него моя куча вопросов ))). Алексей, надеюсь не обижается на то, что я его так доставал своими вопросами. Он посоветовал не решать проблему с Прюшей, (т.к. проблема не достаточно ясна и дистанционно ее решить проблематично), а собрать принтер самому, с нуля. Собрать именно Mendel90, к тому же у меня были все органы для этого. Я почему то совсем ни секунды даже не задумывался над решением. И захотелось мне сделать его в два раза выше т.к. часто печатаю макеты бутылок для ЛВЗ, вот одна из них, это кстати уже на Mendel90 напечатана:

а им не очень нравится когда бутылки имеют швы соединения.

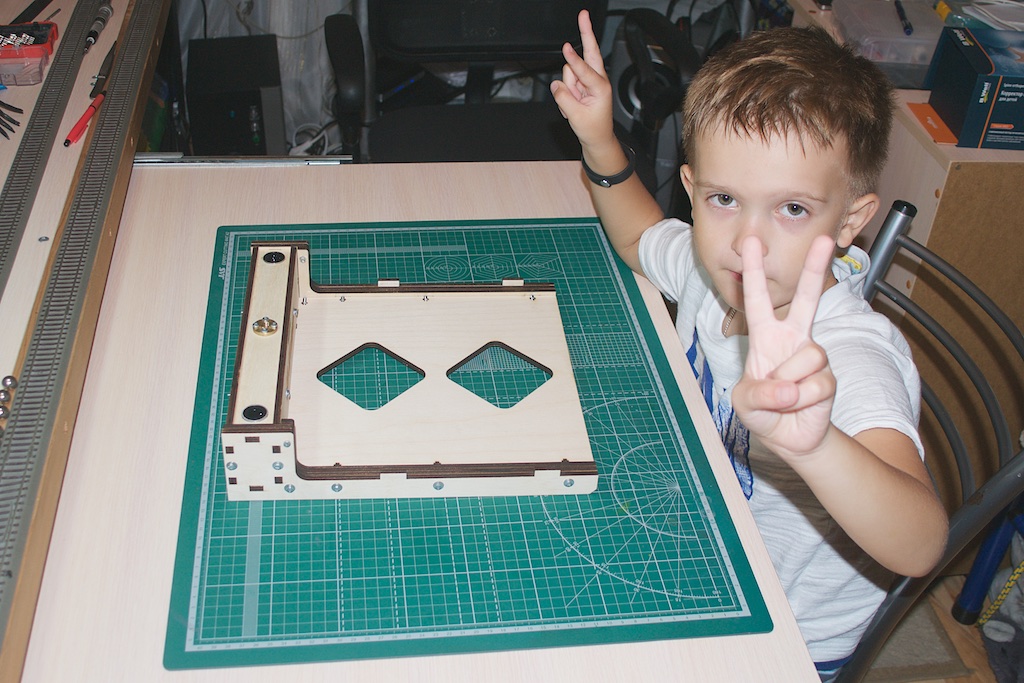

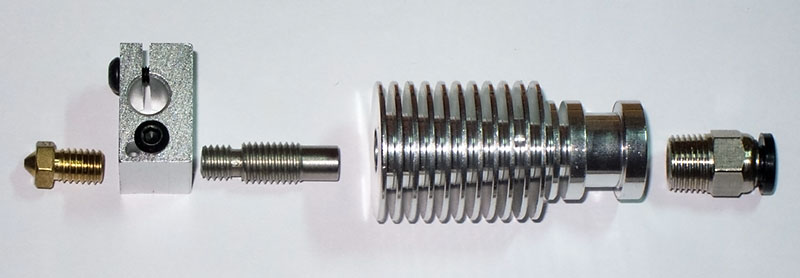

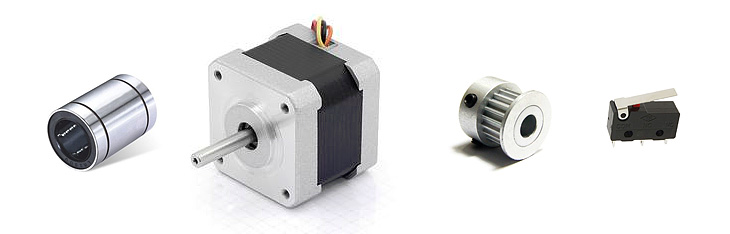

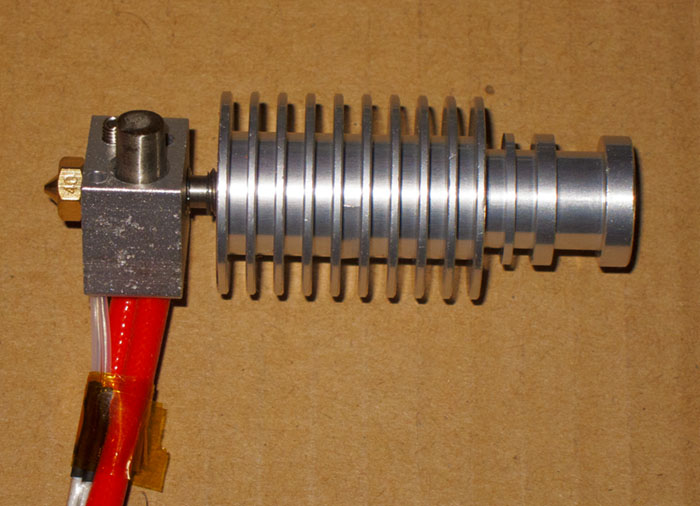

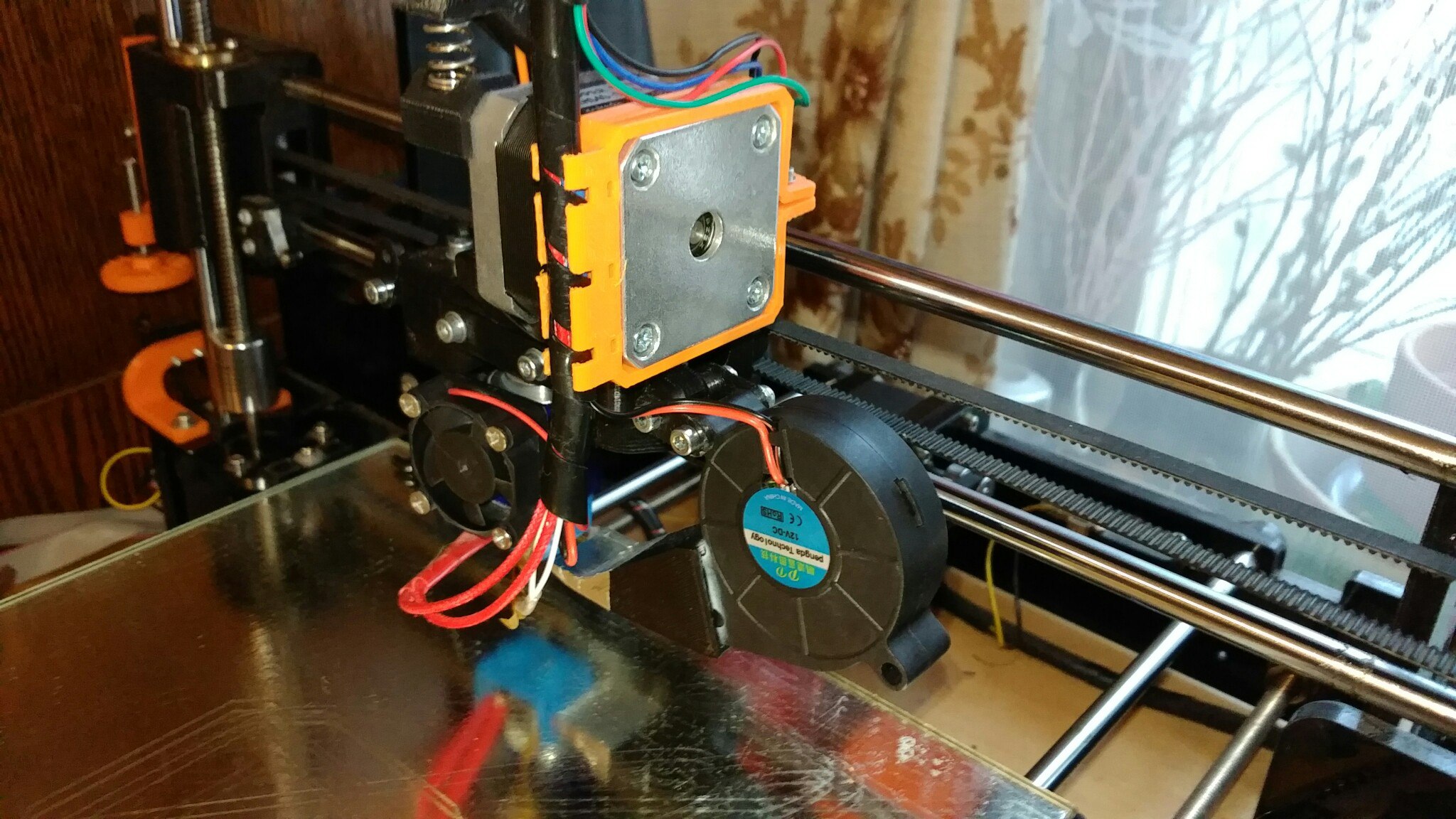

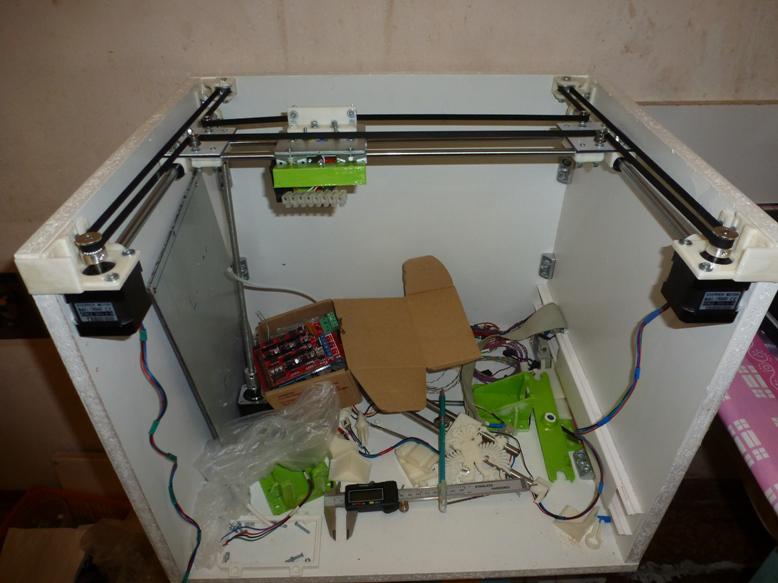

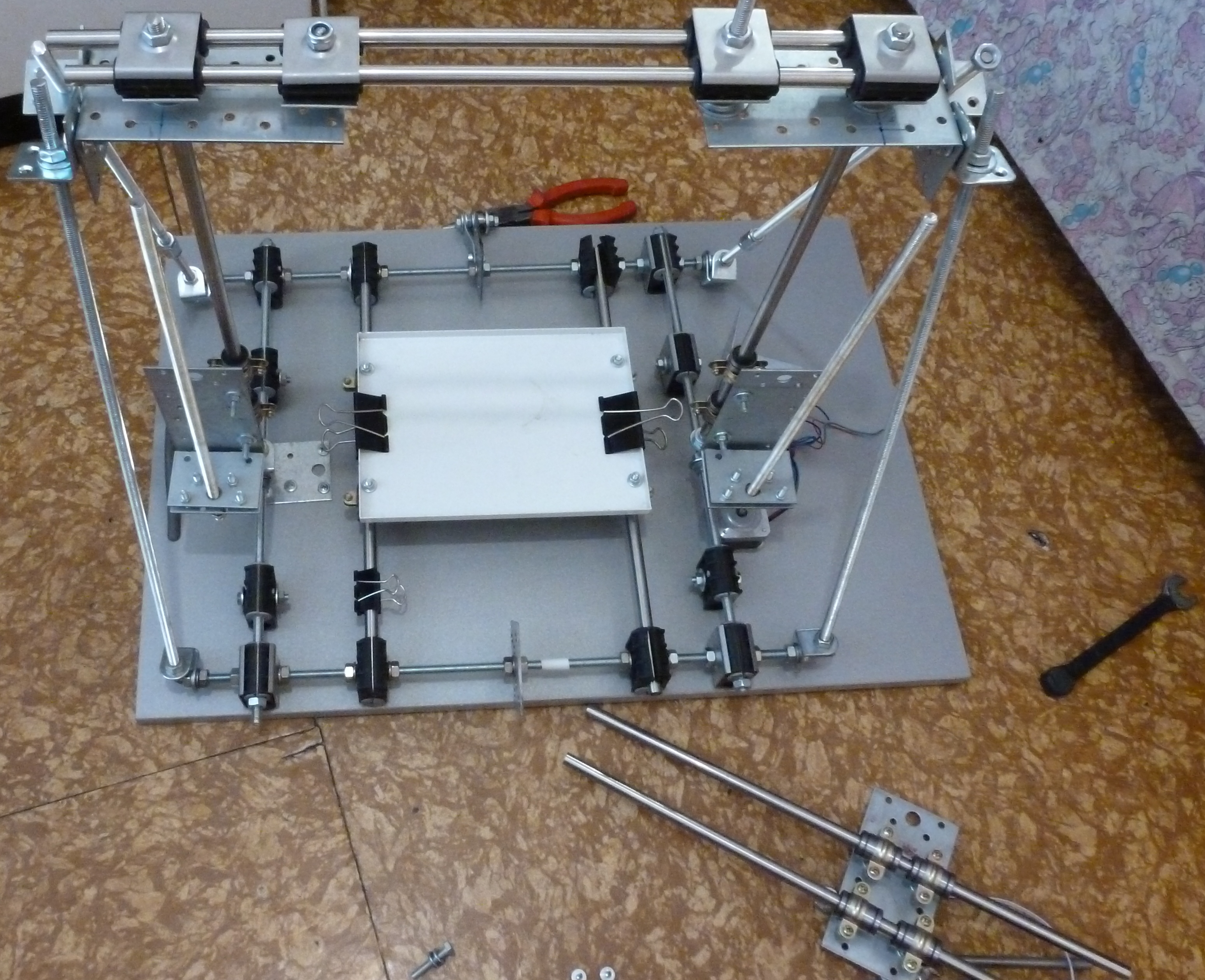

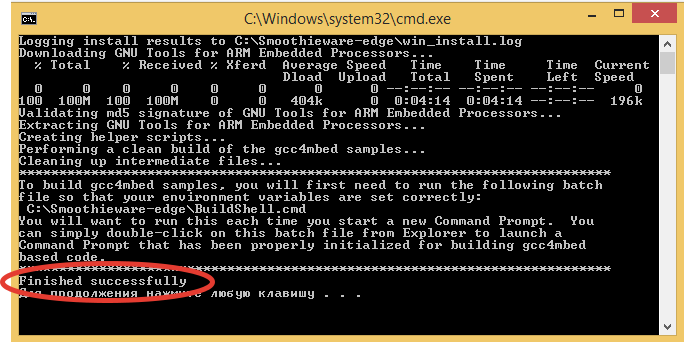

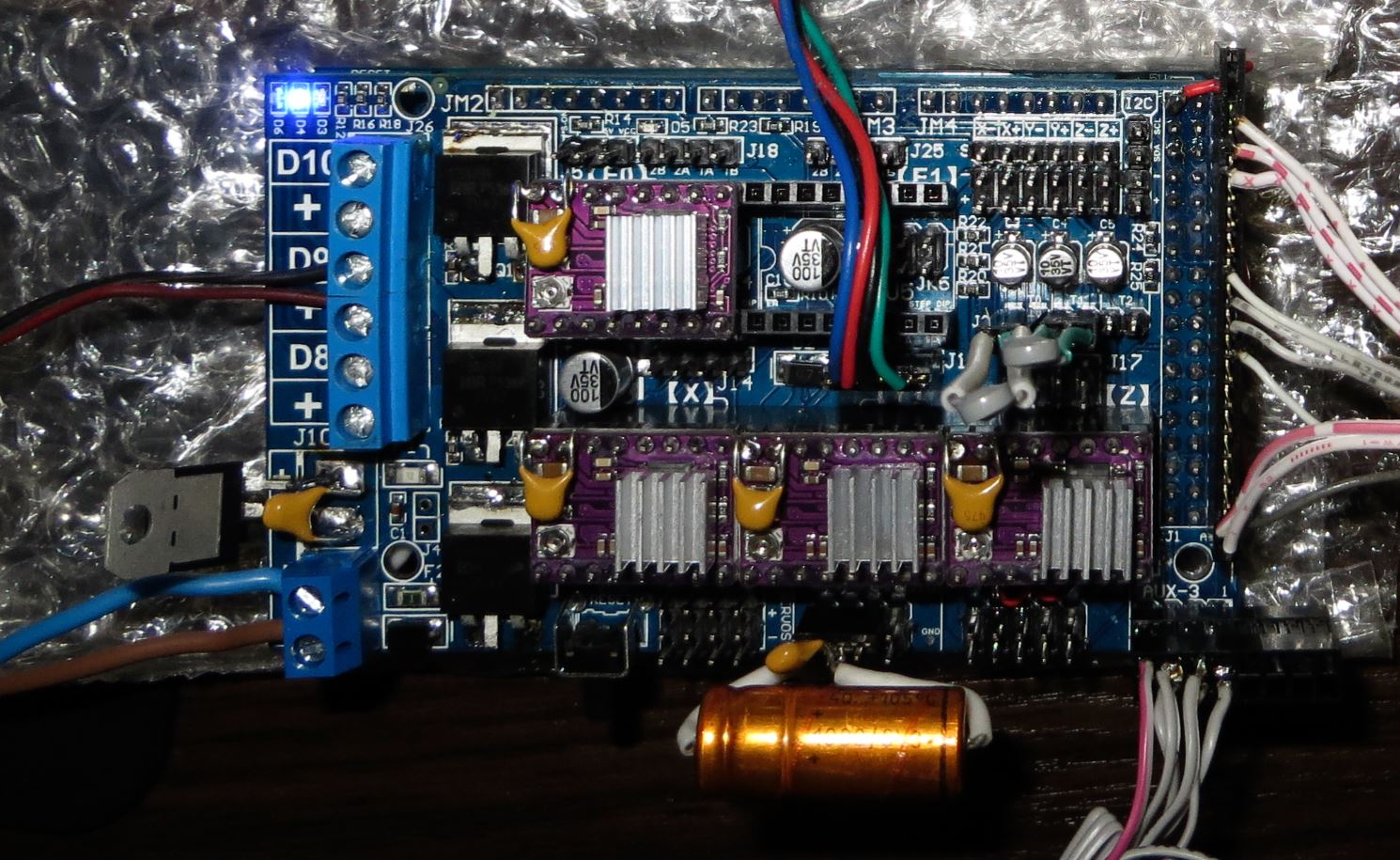

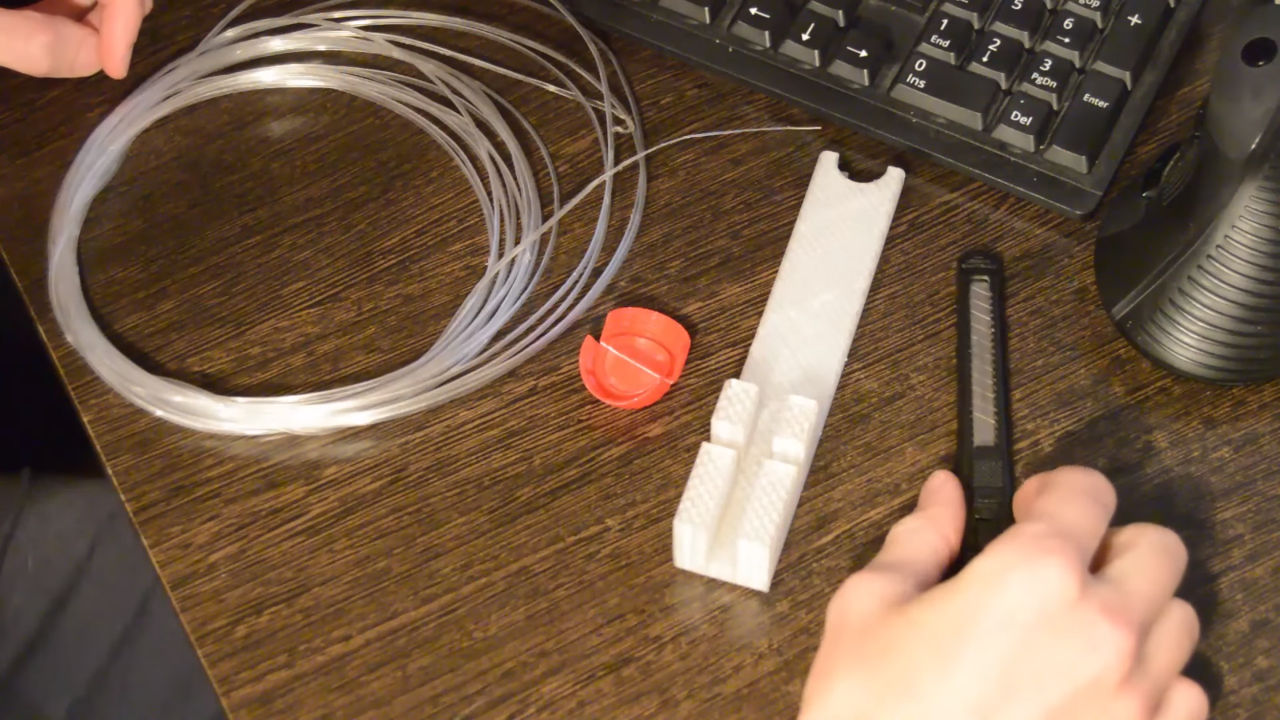

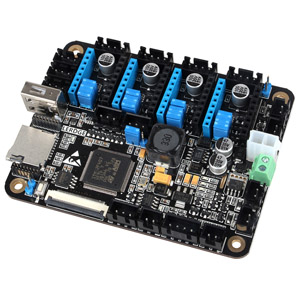

Оставалось только заказать валы на 12 мм по оси Z и 10 мм по оси XY, экструдер, подшипники на эти валы и напечатать на этой же Прюше все пластиковые детали для сборки, ну да, еще скомпилировать проект. Что я и сделал. С первой компиляцией Алексей мне помог.

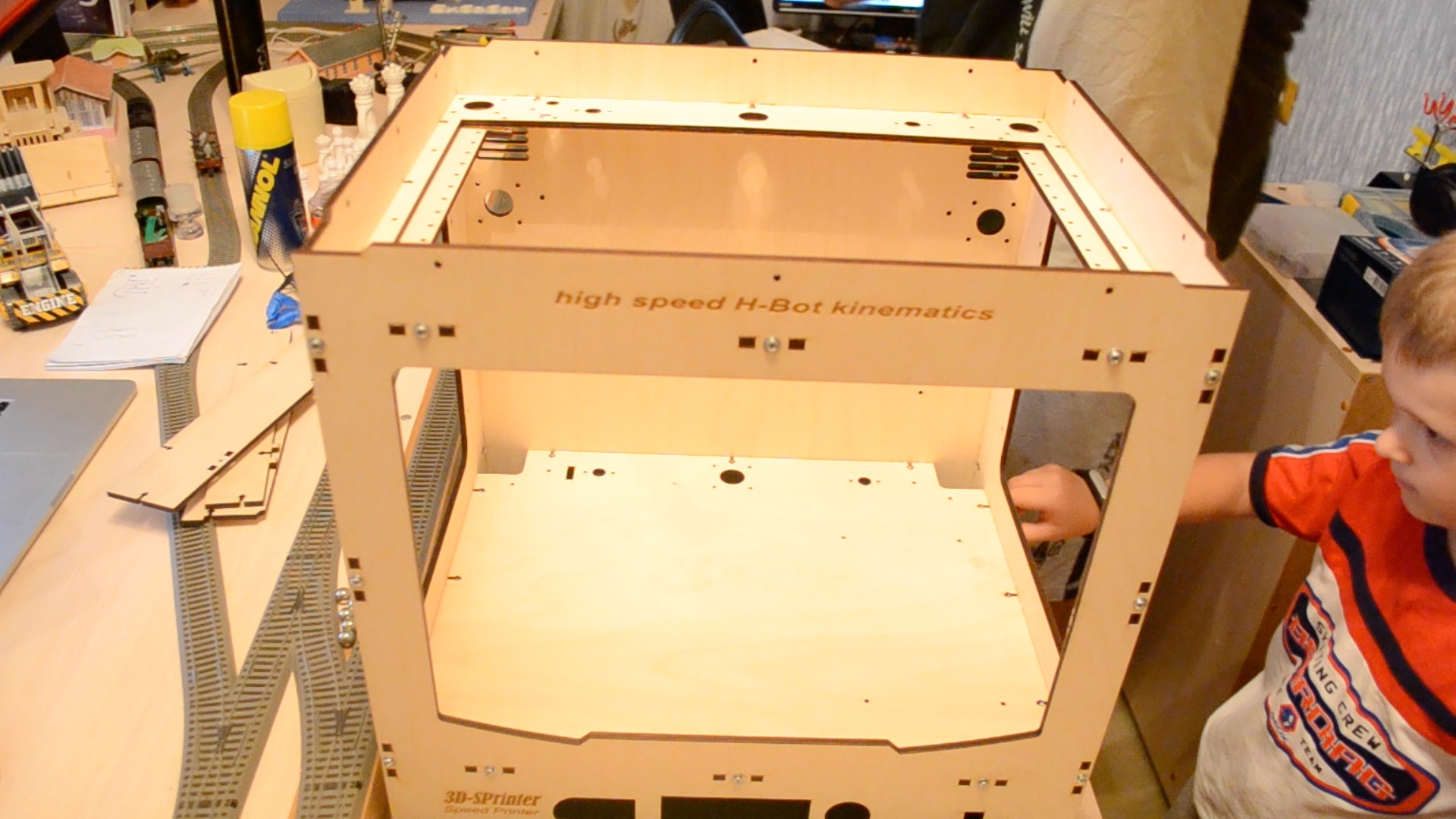

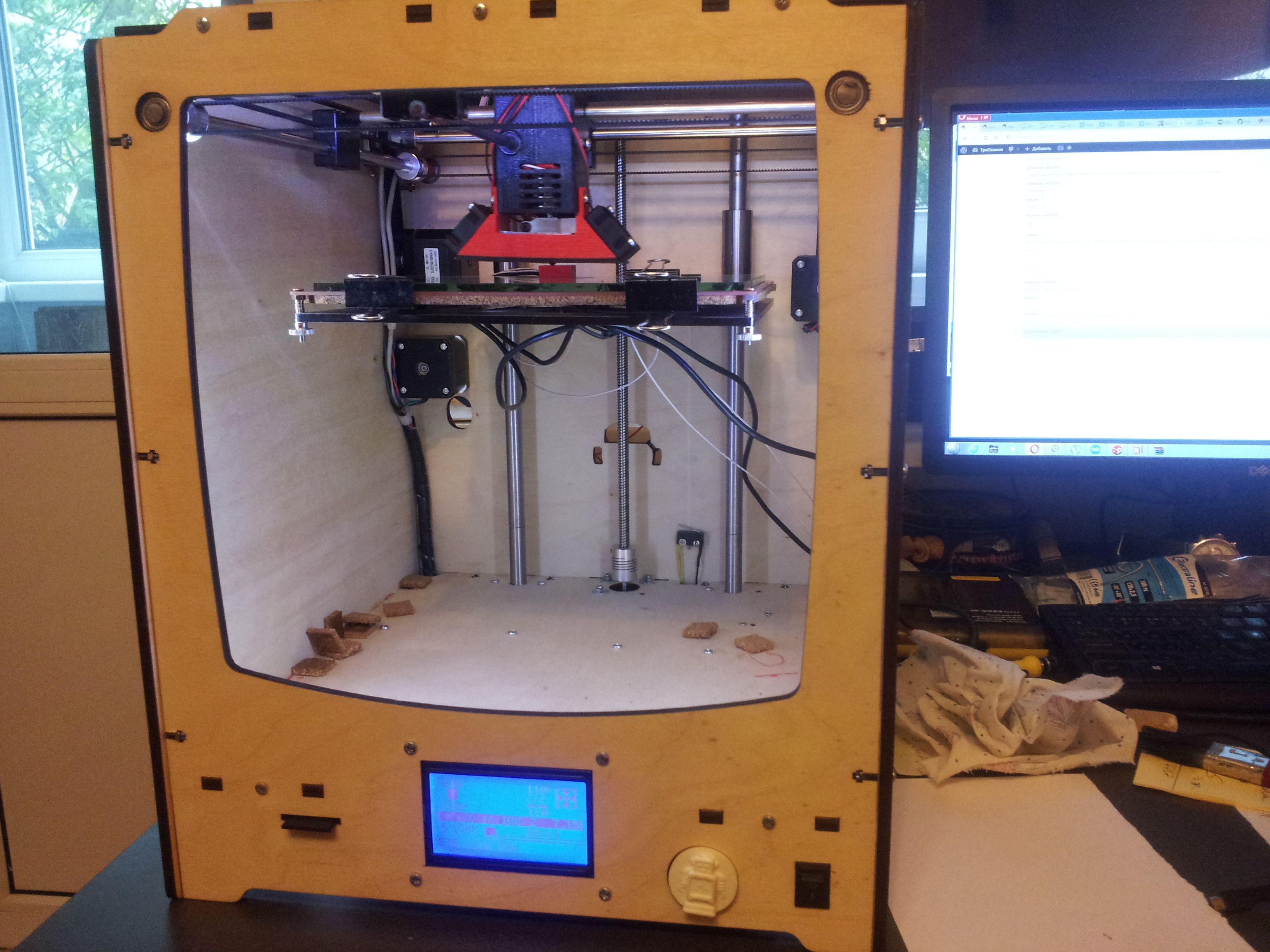

Прошло какое то время, все детали были напечатаны, комплектующие приехали. Каркас я кстати хотел сделать из фанеры, но так и не смог отыскать ровную.

К счастью, у меня в гараже залежались двери от старого шифоньера из ДСП, если помните они раньше лакированные были даже глянцевые )), кстати ДСП как бетон прочное было. В общем каркас я из этих дверей вырезал. Всё, готов к сборке!

Начал собирать. В целом все встало как надо, вот только из-за не очень хорошего качества печати Прюши, в некоторых местах потрескались детали, но на конструктив это не влияет и на работу принтера тоже, сейчас их можно уже перепечатать. Да, хочу сразу заметить, что Алексей посоветовал промыть все подшипники в керосине, так я и сделал. После чего хорошенько смазал Литолом 24. Начал выводить уровень. Вот тут мне пришлось помучиться, т.к. при вырезании каркаса немного убежали размеры и у меня был небольшой перекос ДСП по оси Z, а выравнивал я, не знаю почему именно по каркасу. Ну это не беда, просто немного переместил верхние крепления в сторону, предварительно ослабив нижние.

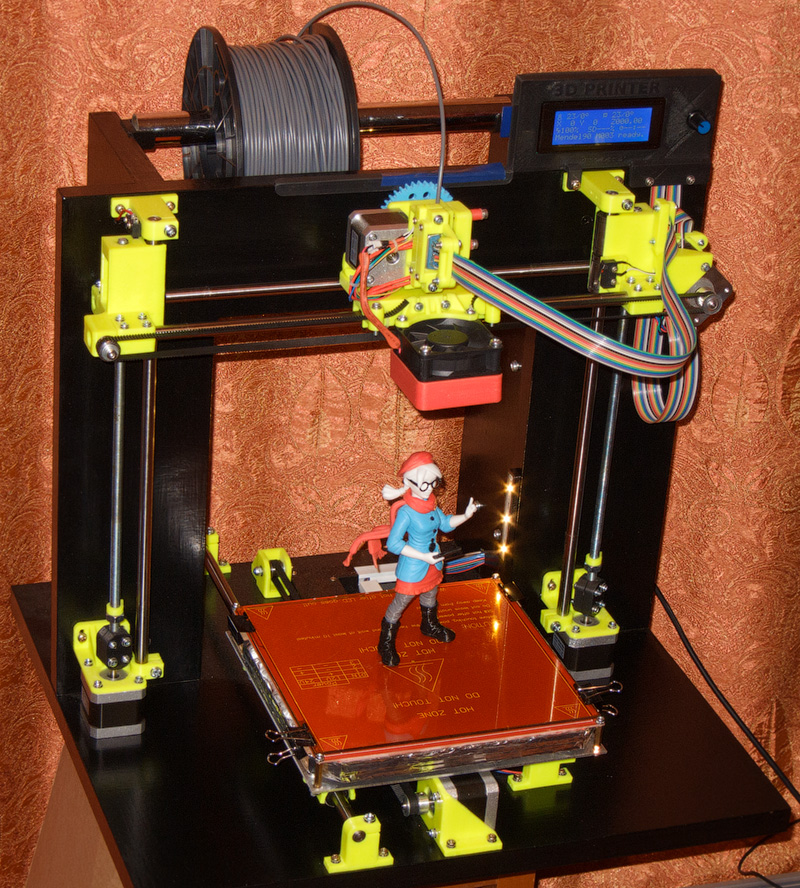

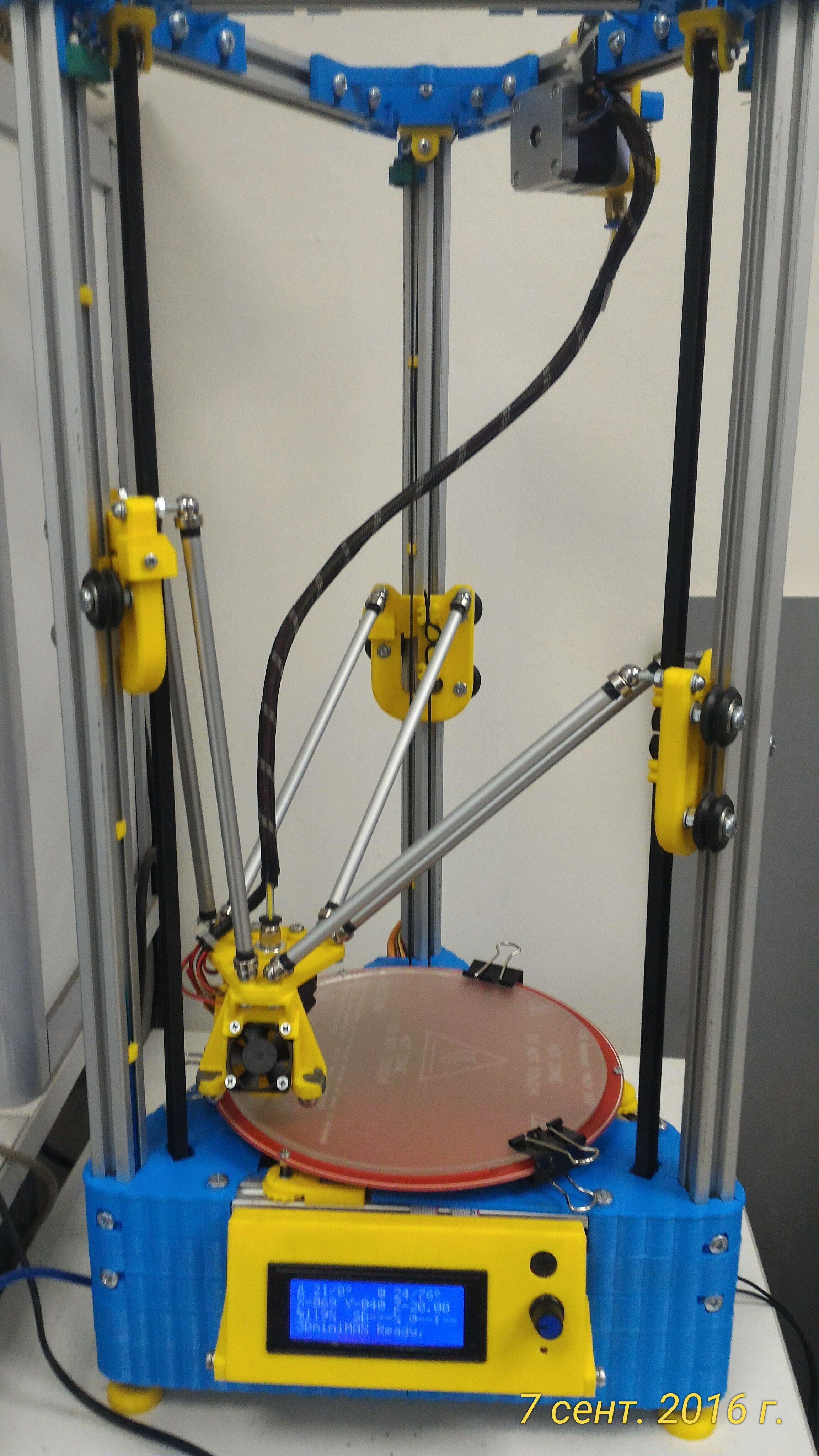

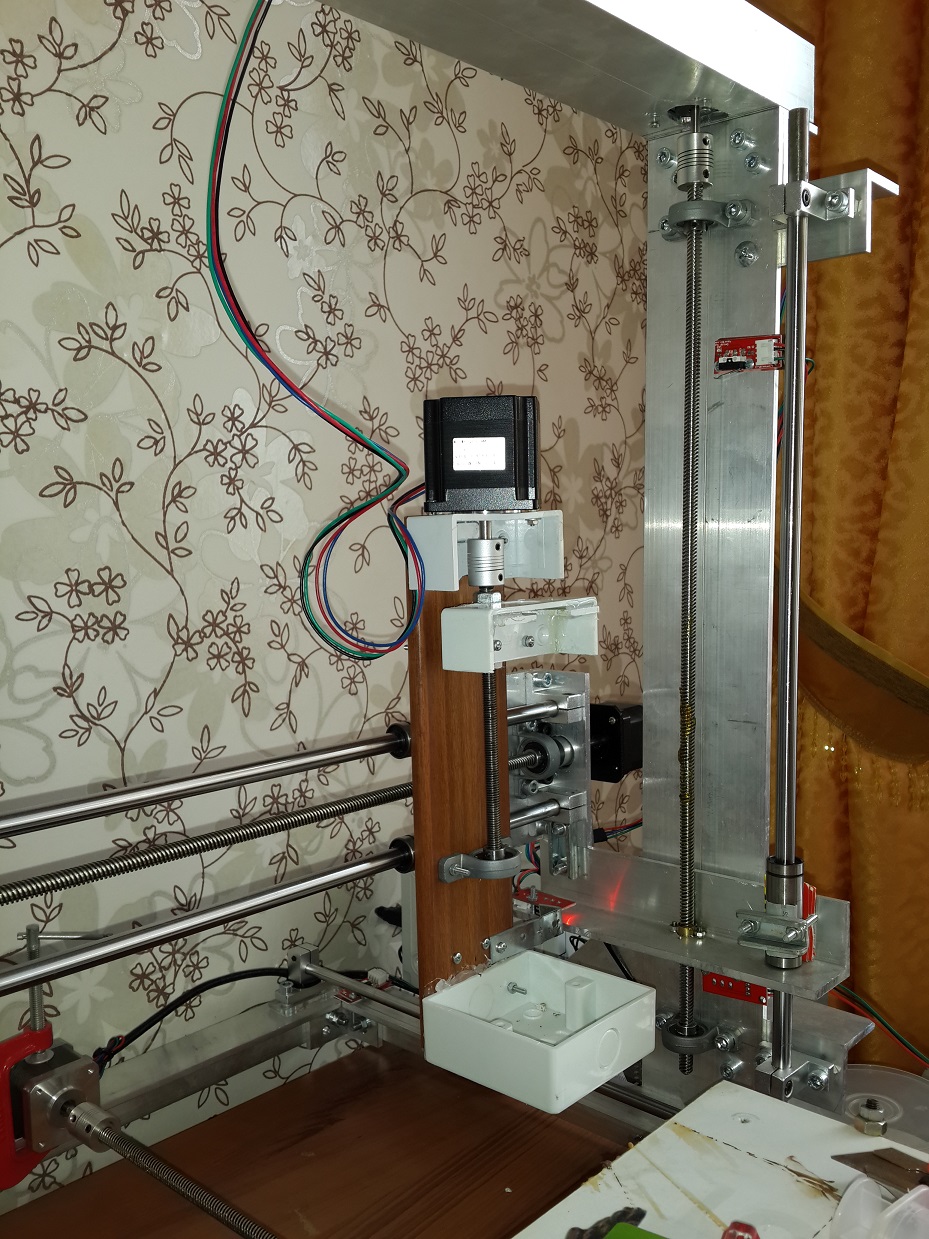

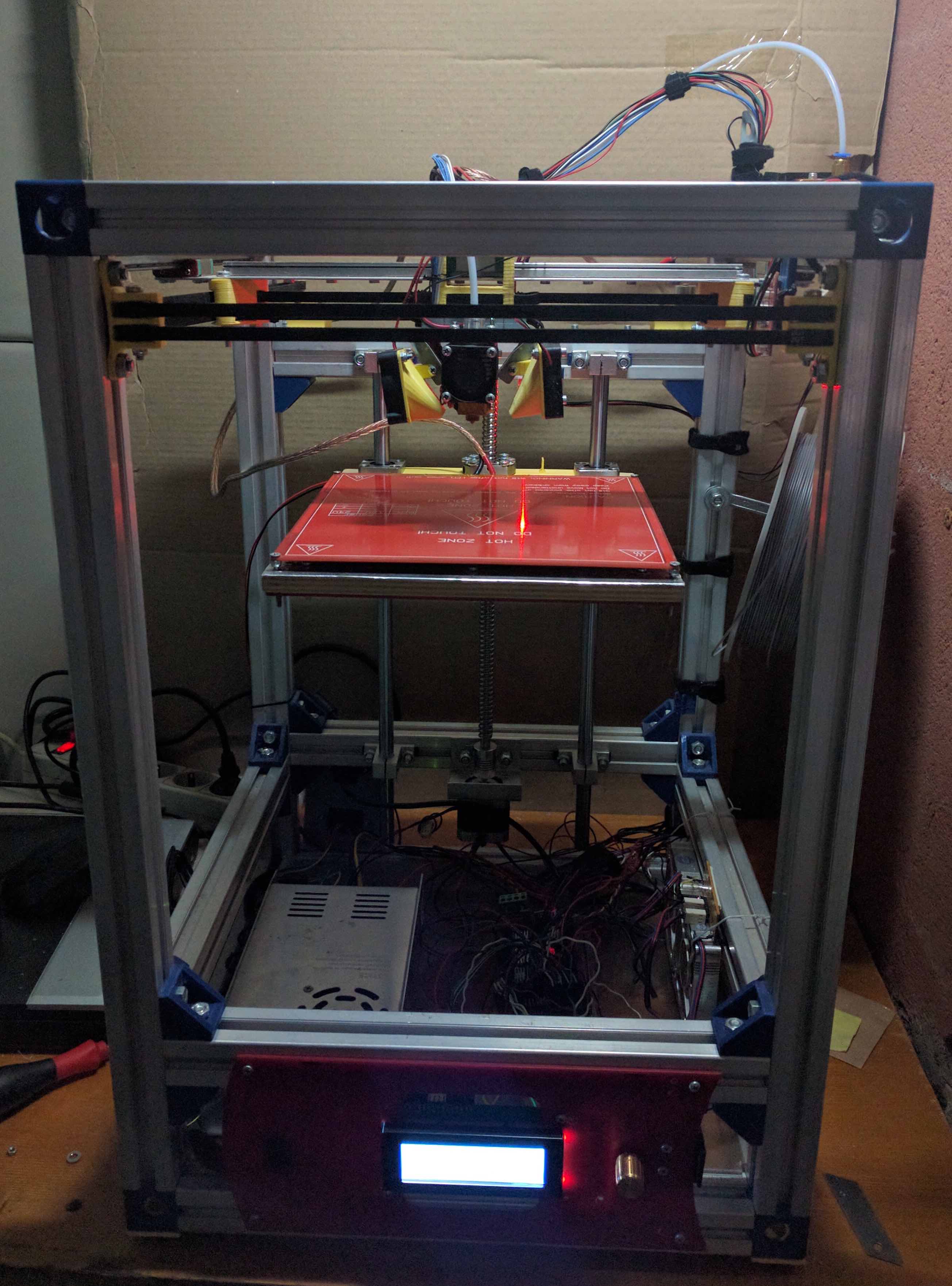

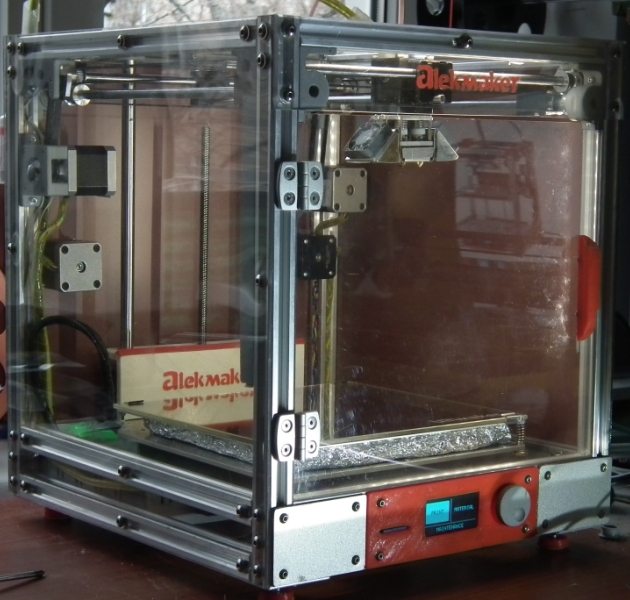

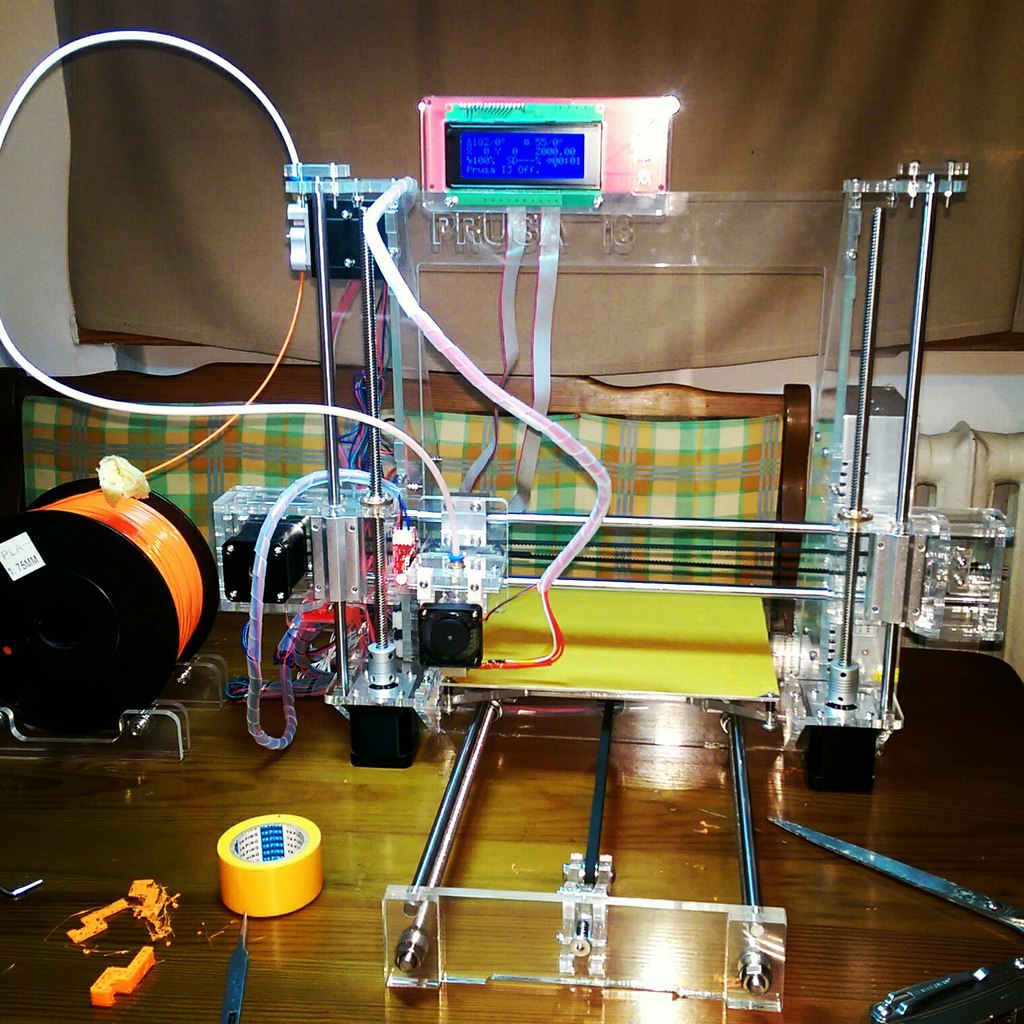

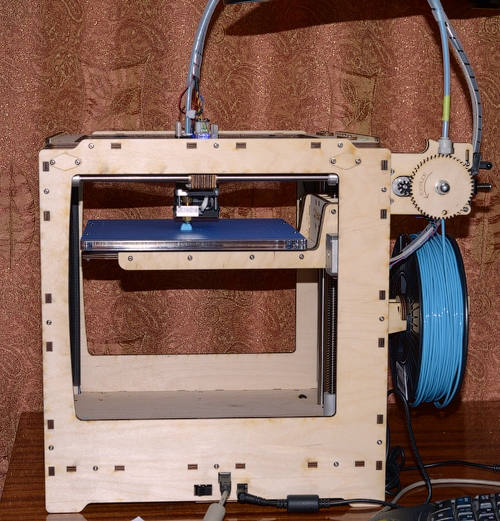

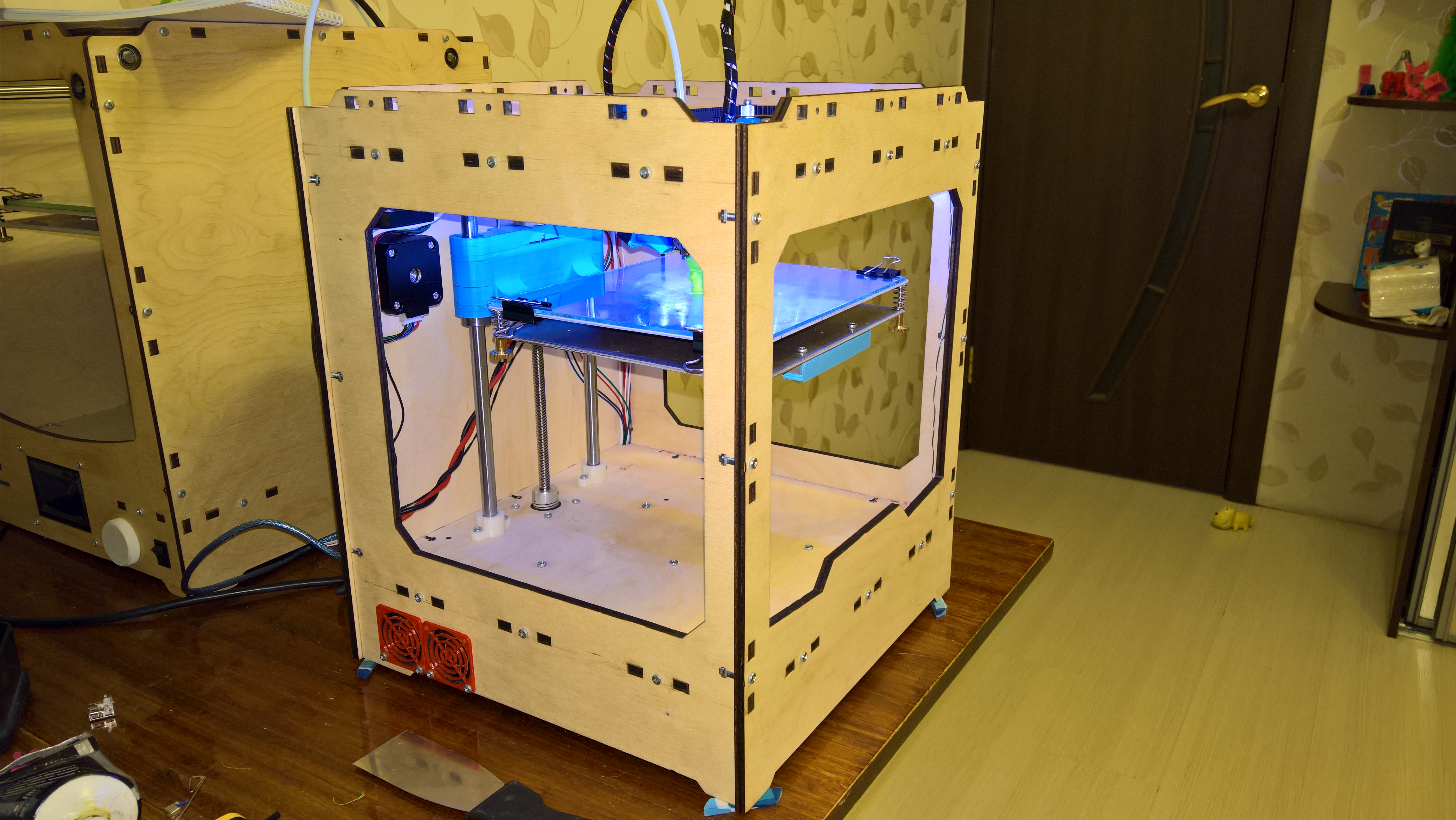

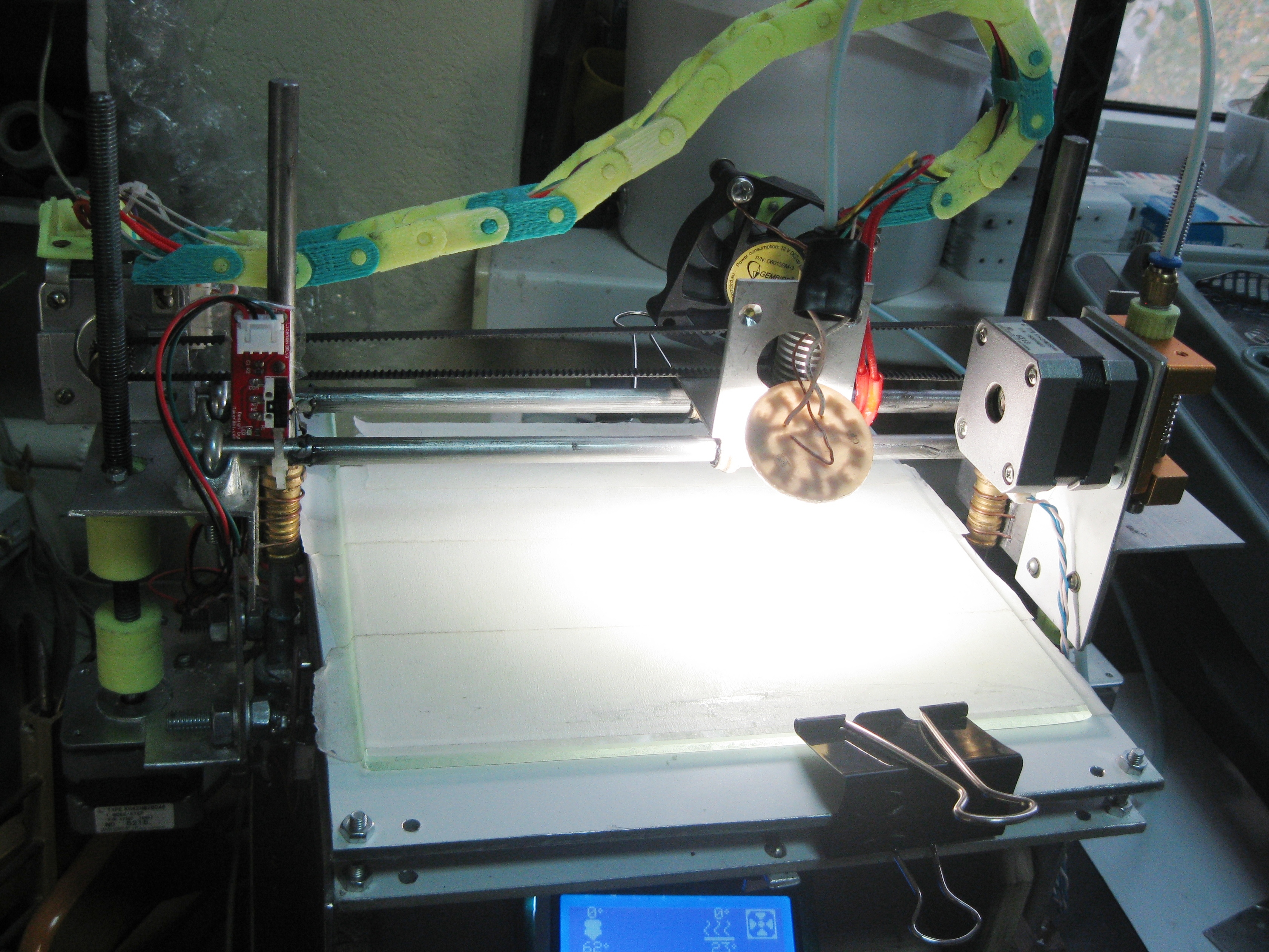

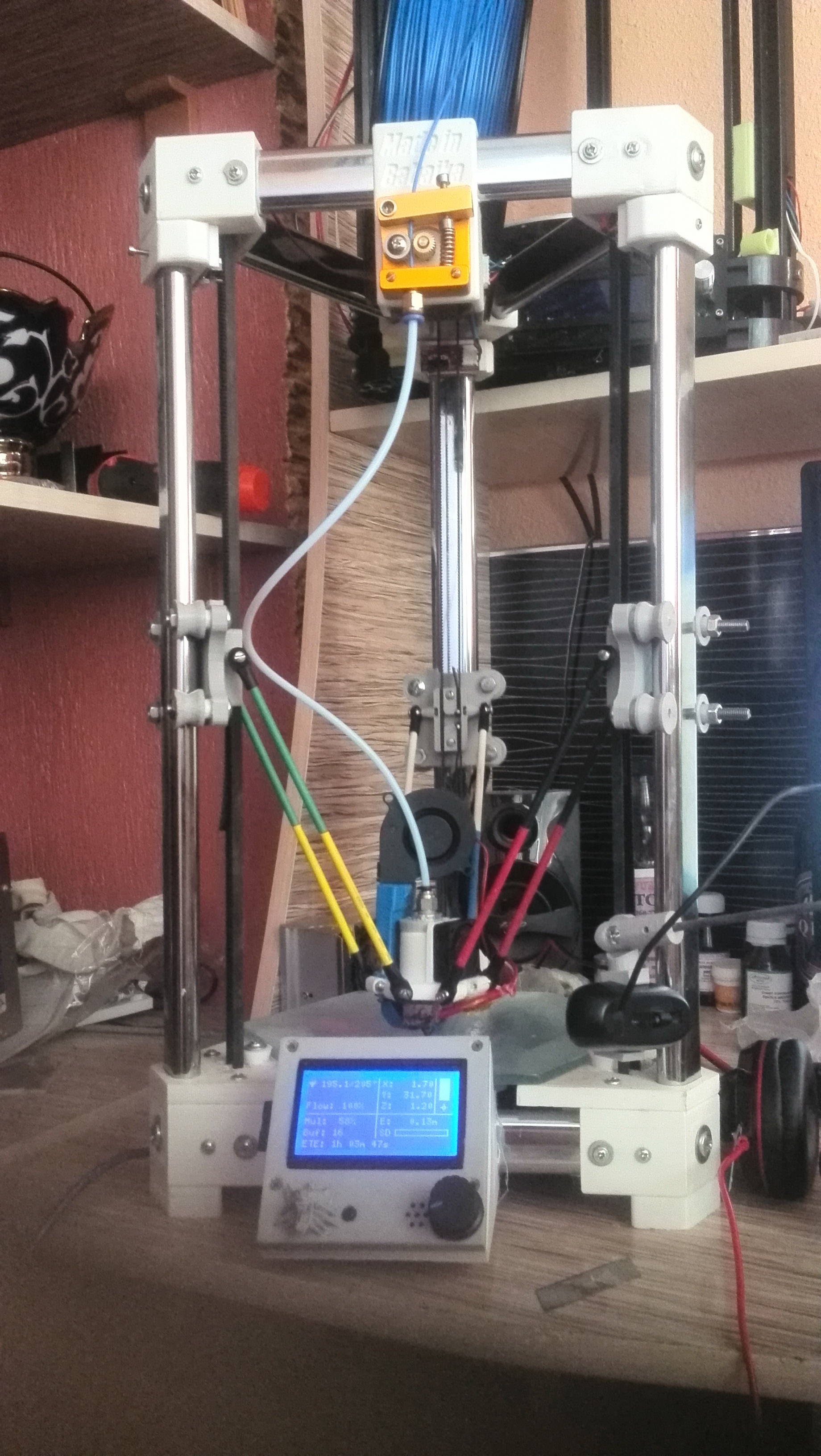

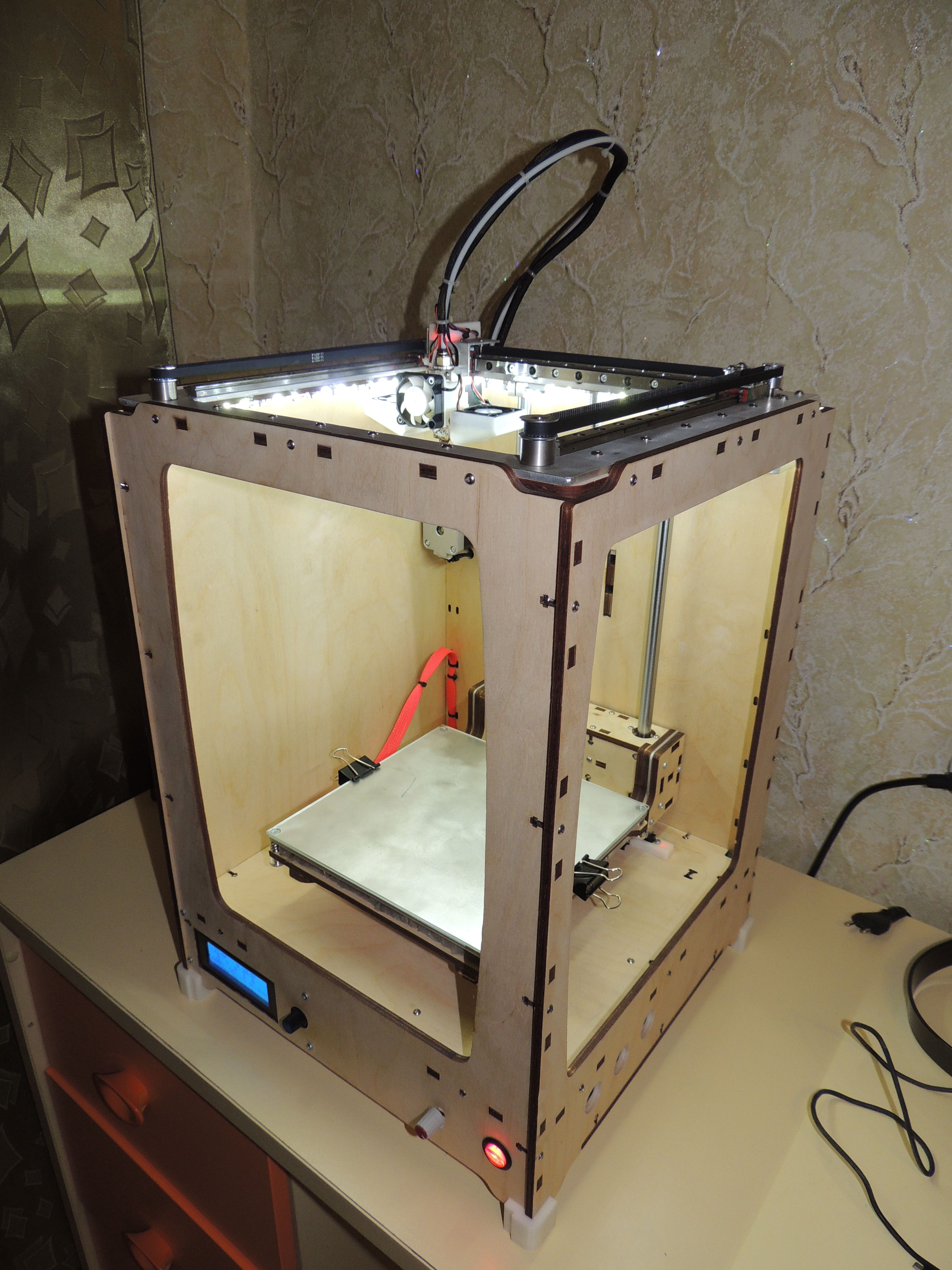

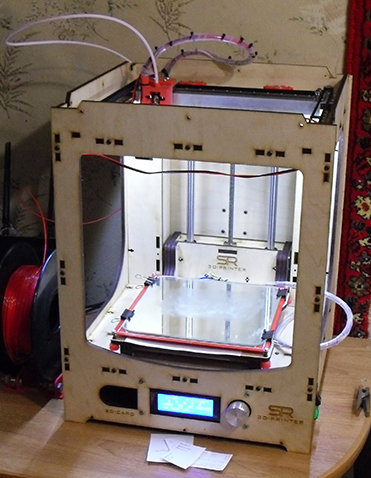

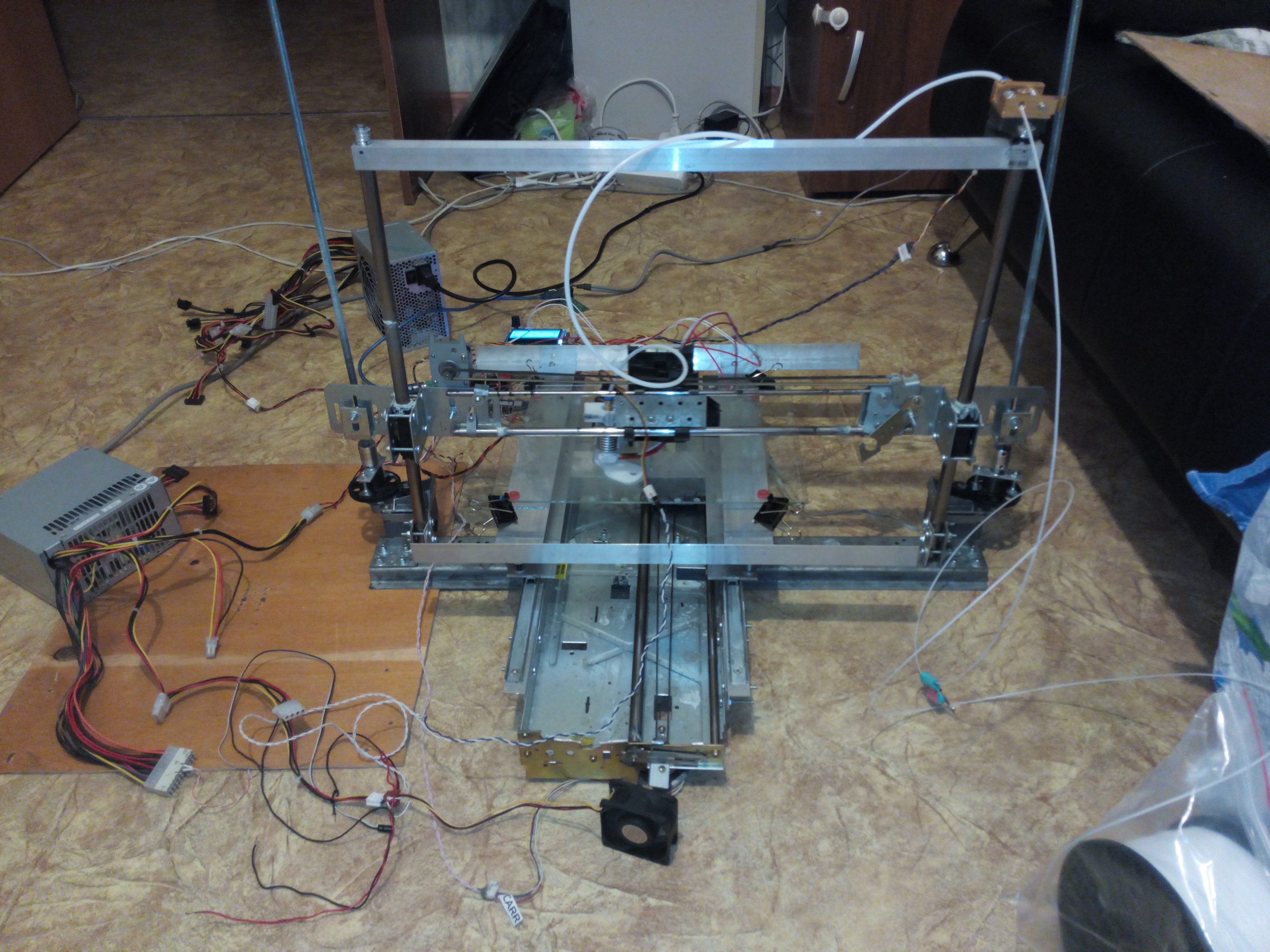

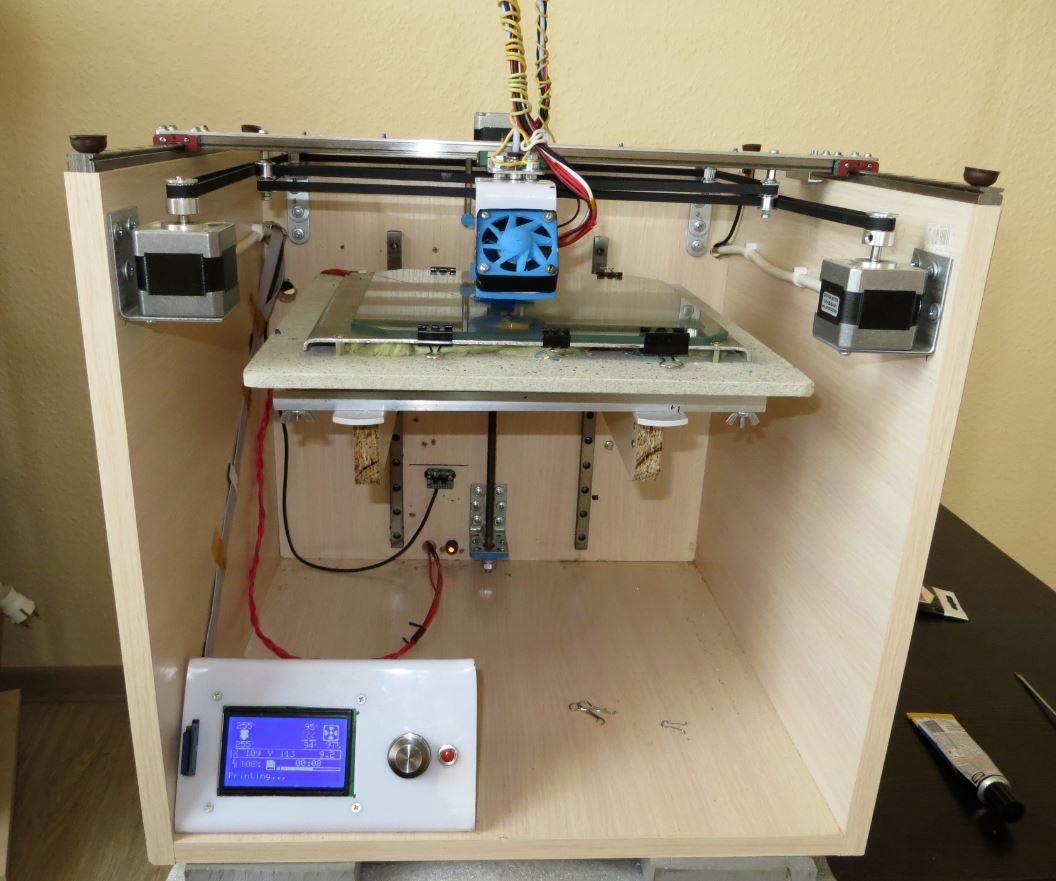

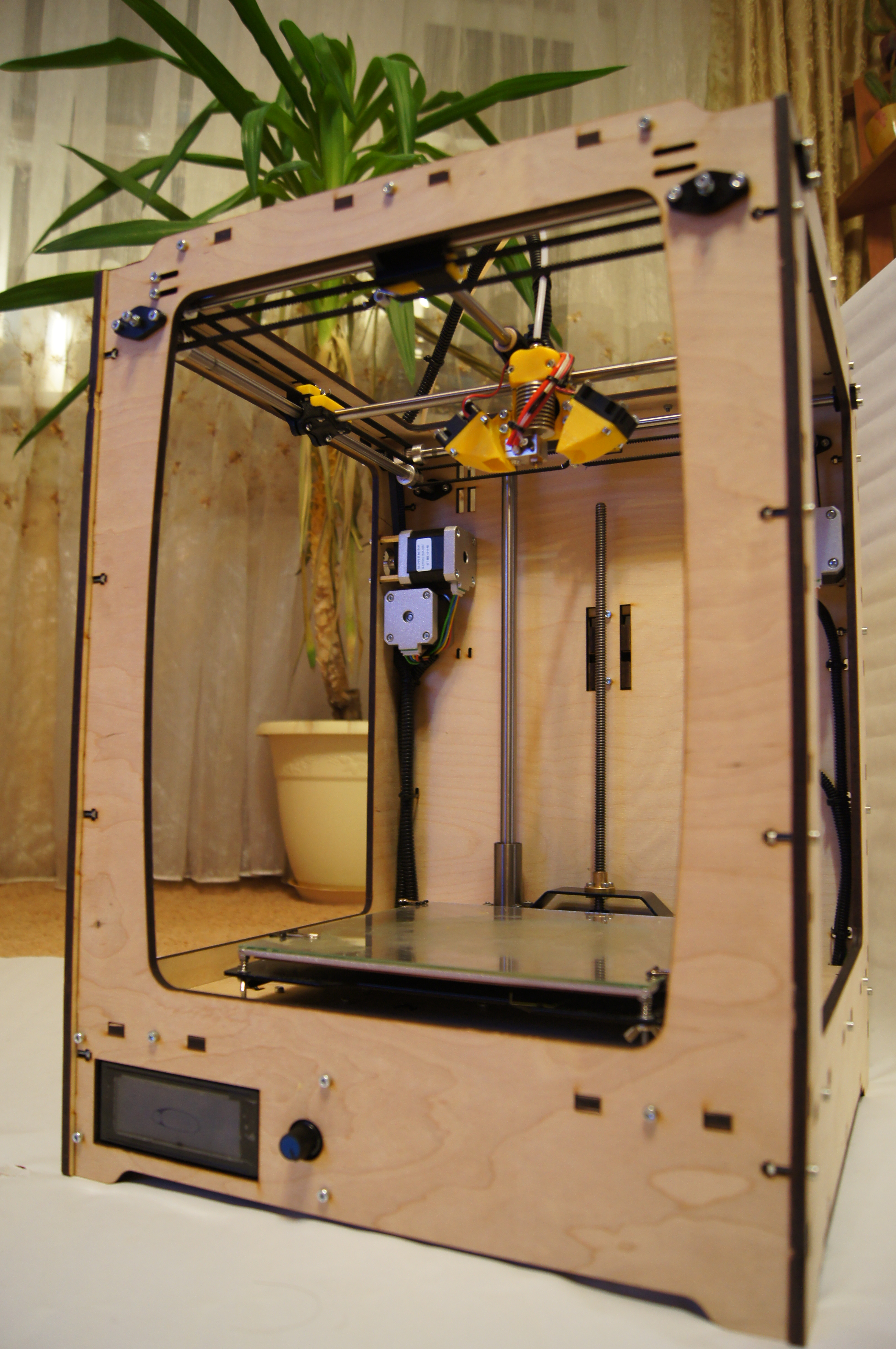

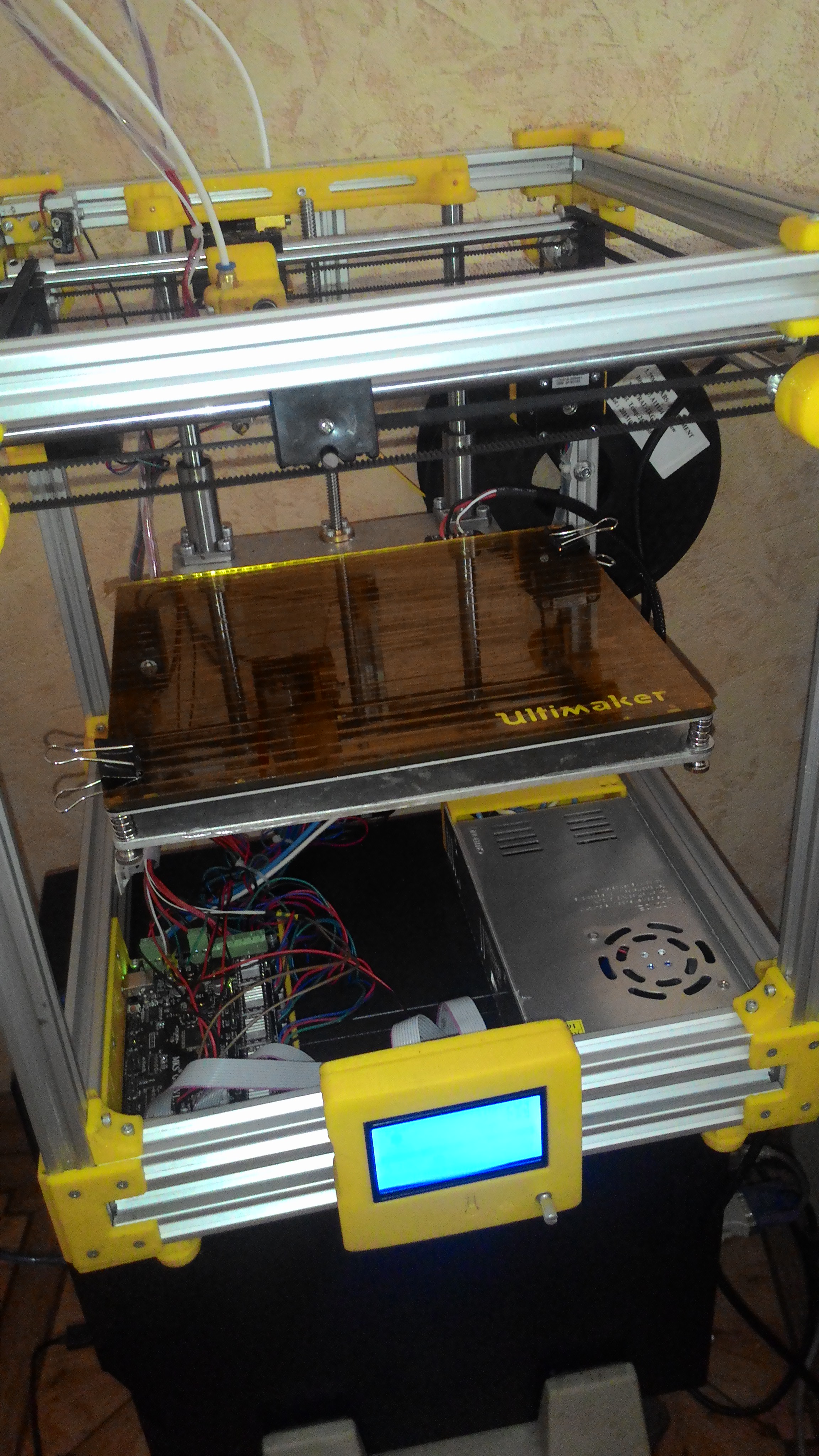

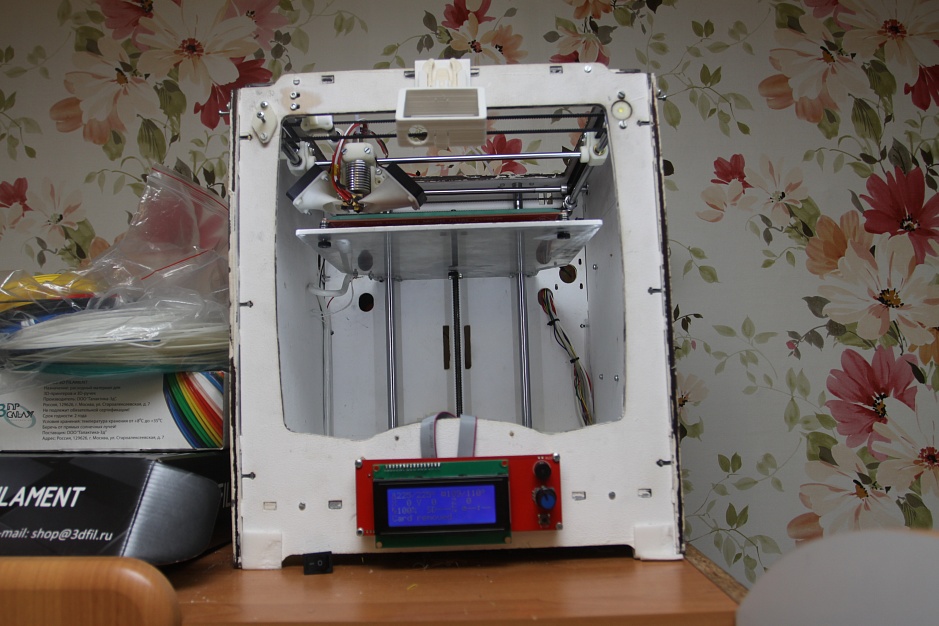

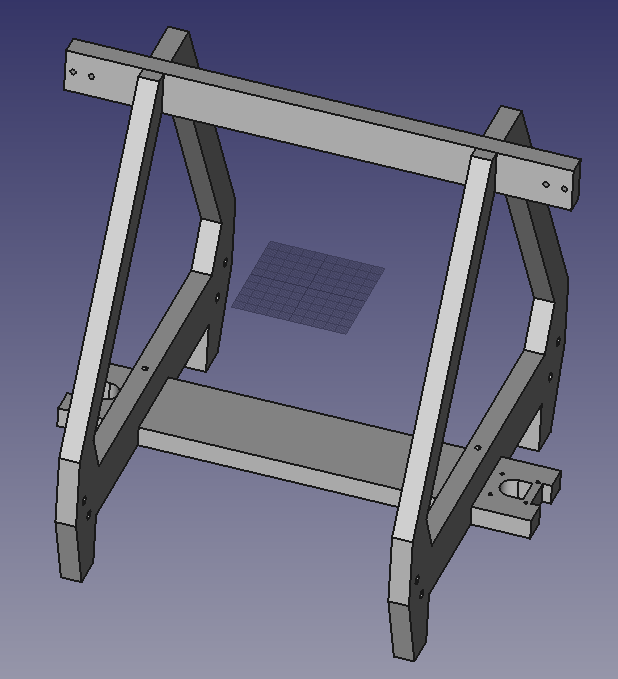

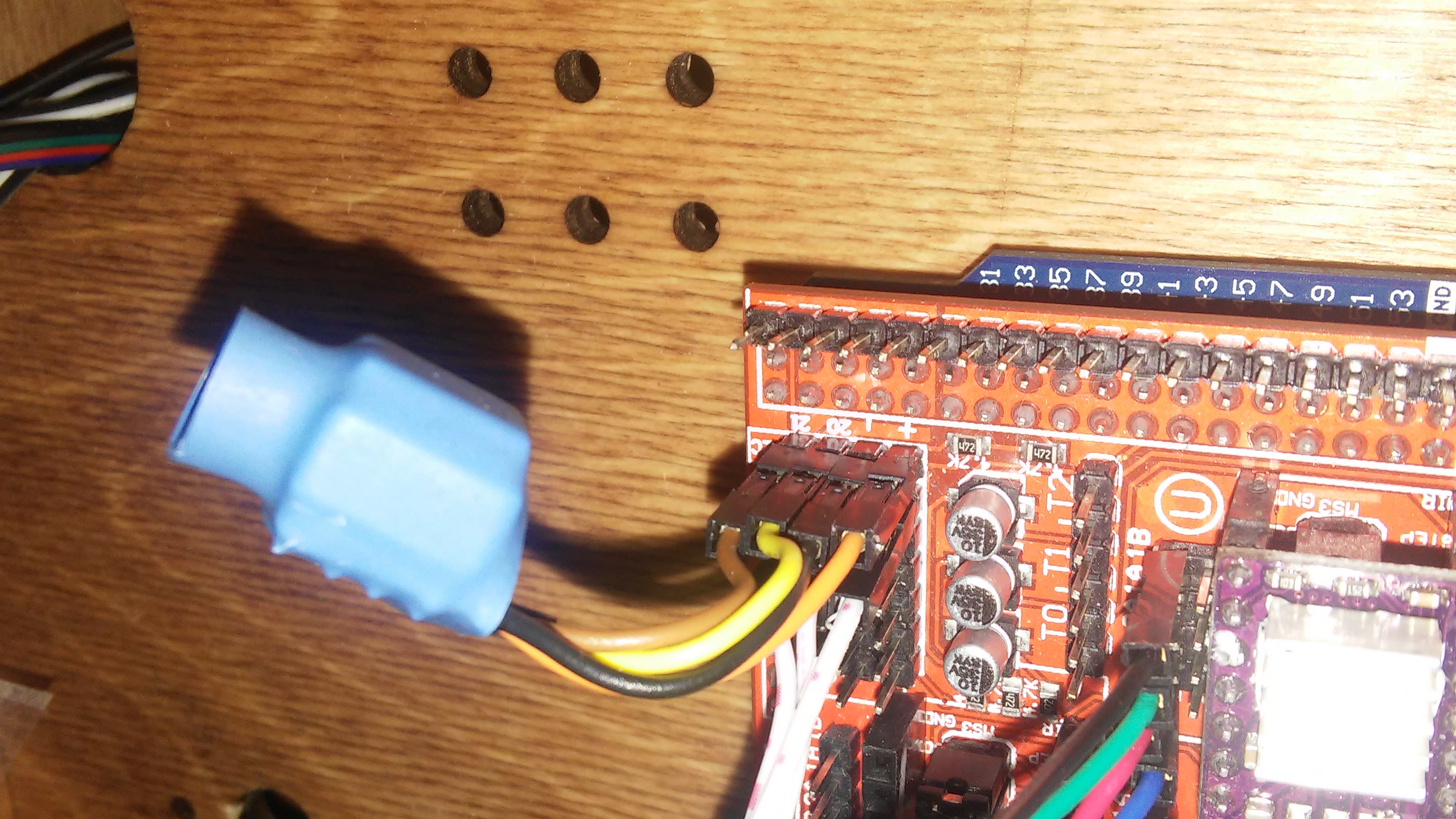

Так же встала проблема с ровными шпильками, то что продается в магазинах – все кривое. Кое как я нашел более менее прямые и поставил на принтак. В общем, вот что получилось в итоге:

Прошу сильно не ругать за внешний вид и торчащие провода, на тот момент они были еще не спрятаны, сейчас все выглядит по другому )).

Первая печать была не очень, я даже малость расстроился, но при этом понимал, что нужно его настраивать. По началу у меня сильно проявлялась резьба шпилек.

Алексей посоветовал сделать небольшой люфт гайки в каретке, так было и сделано. Проявление резьбы все же оставалось, но не такое явное. Ладно не буду вдаваться в долгое решение проблемы, это реально утомительно, потому что я перепробовал кучу вариантов и множество раз перекручивал сами крепления (муфты) шпилек, пытаясь их максимально отцентровать.

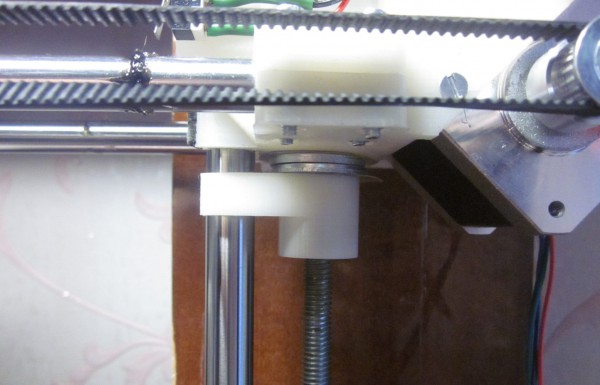

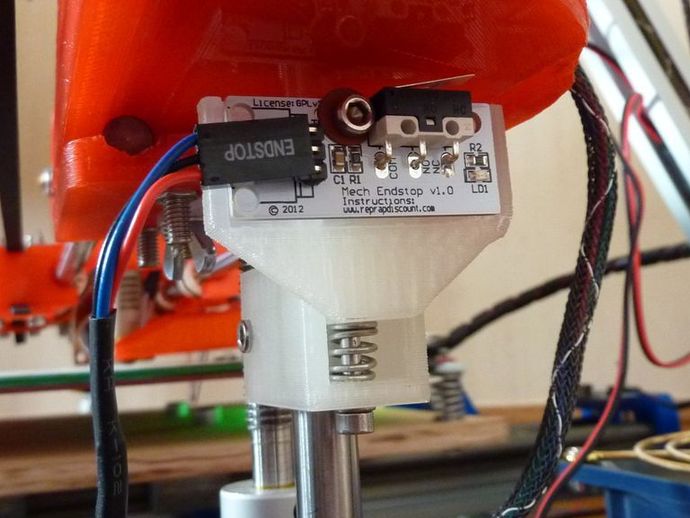

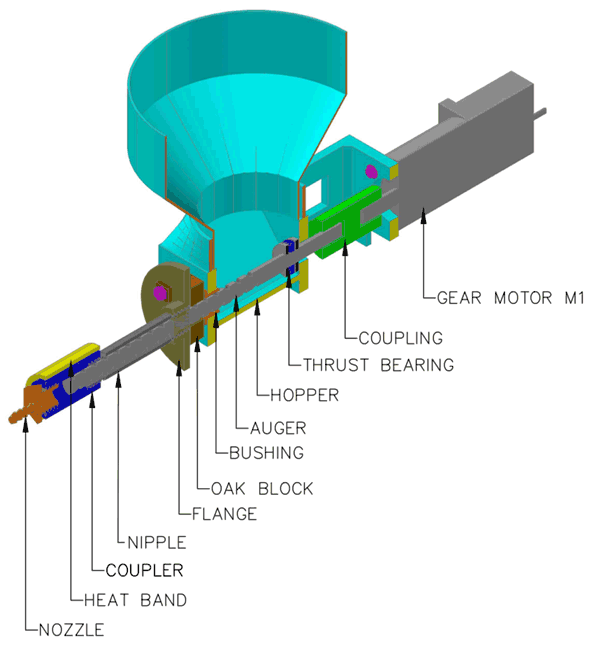

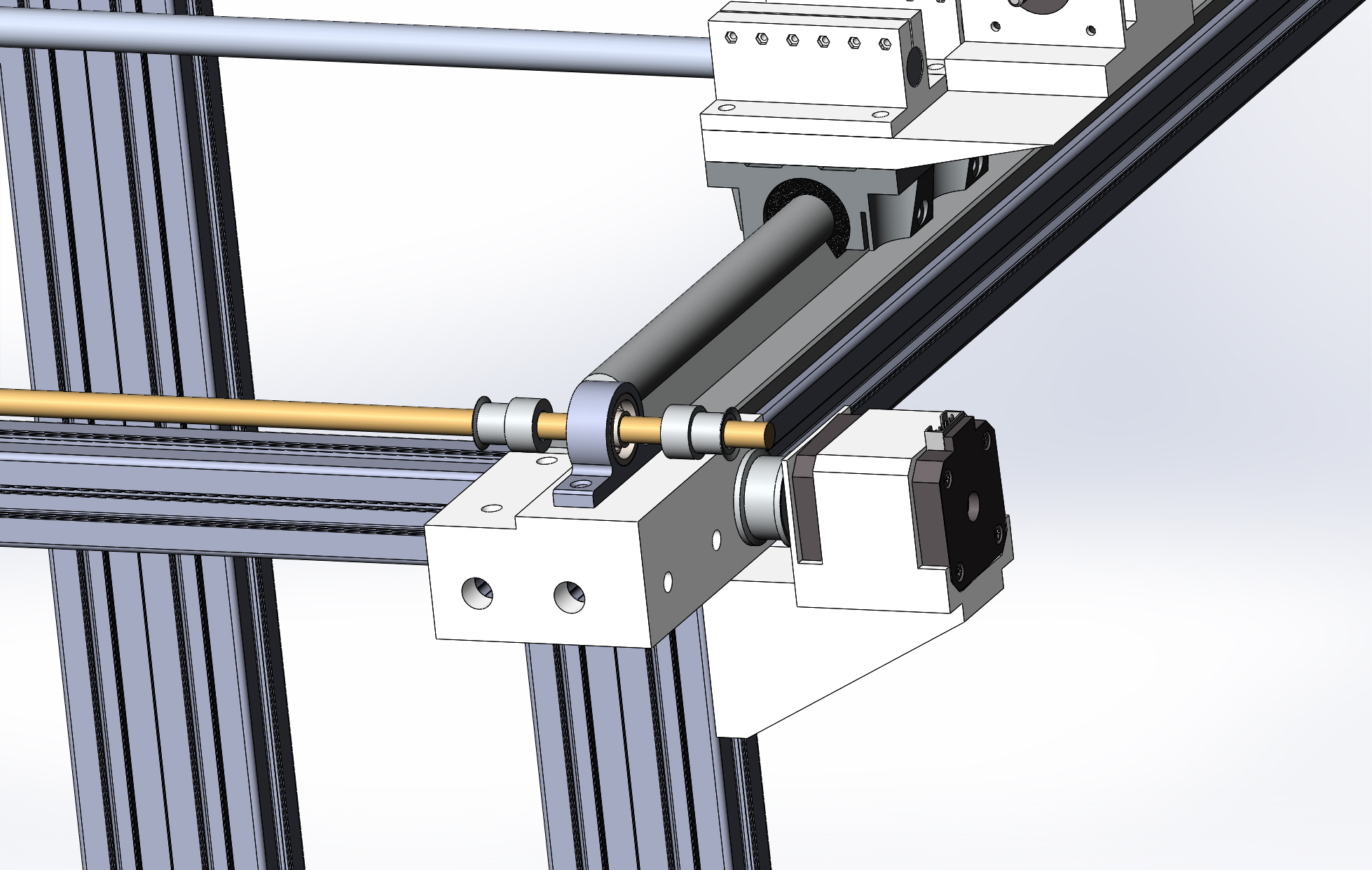

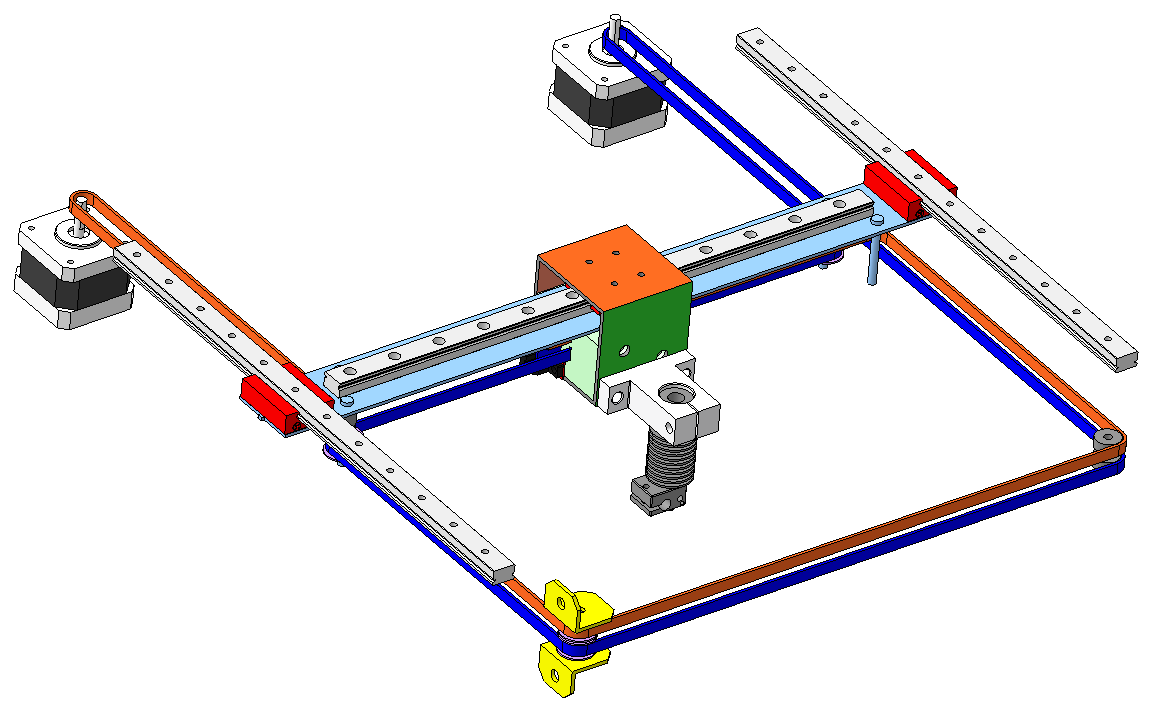

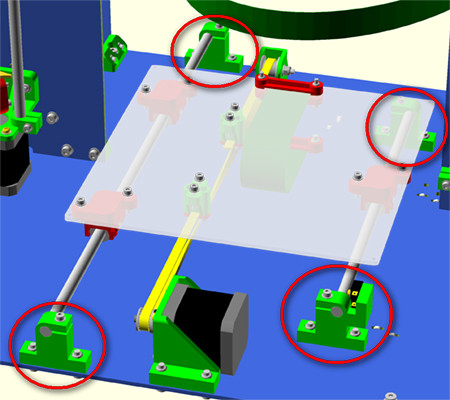

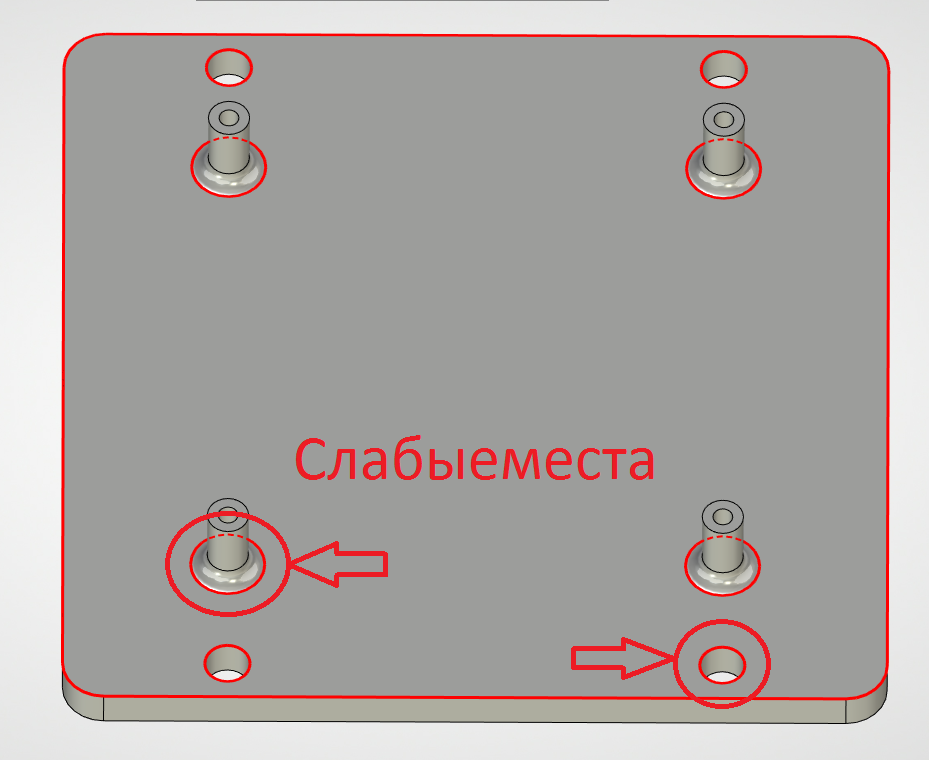

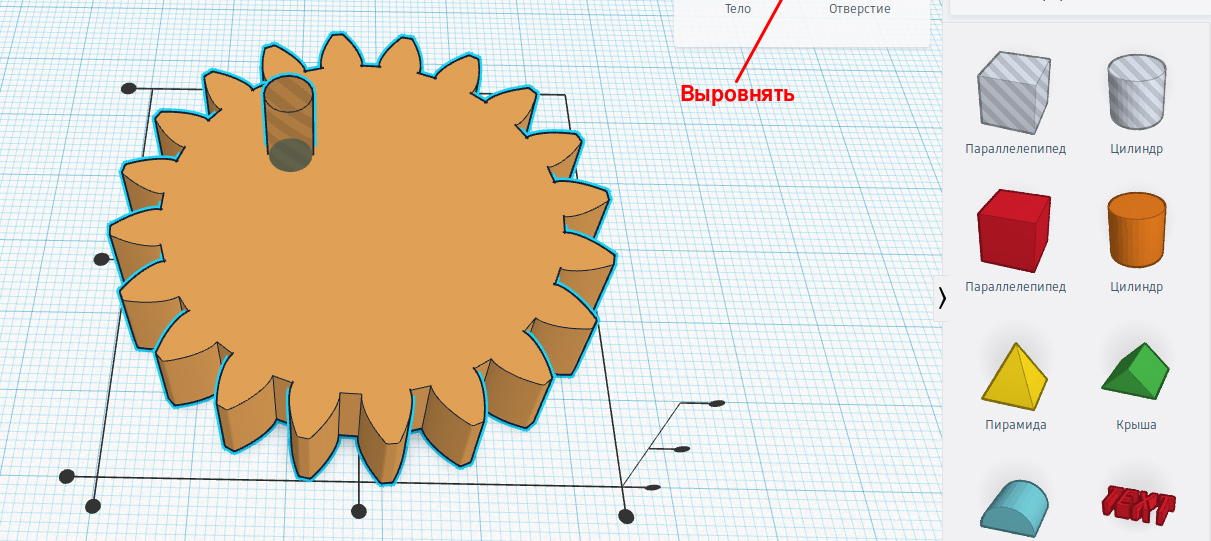

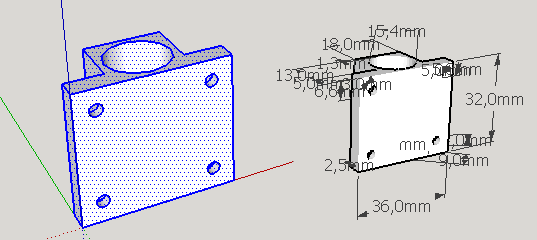

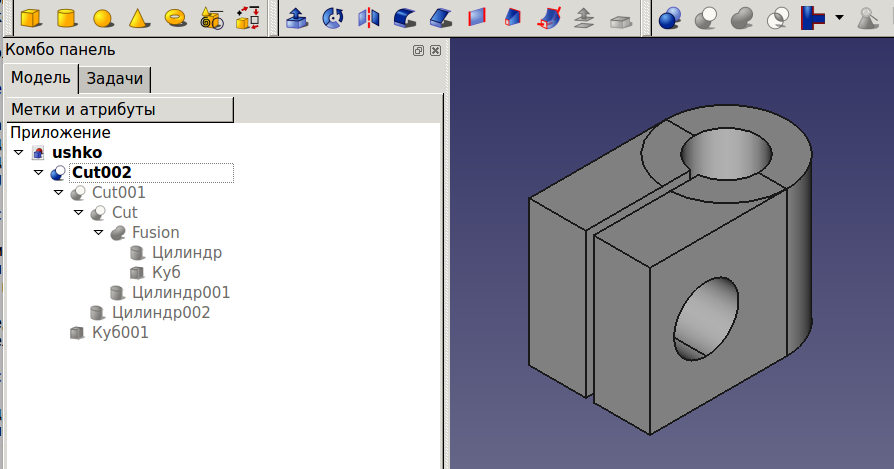

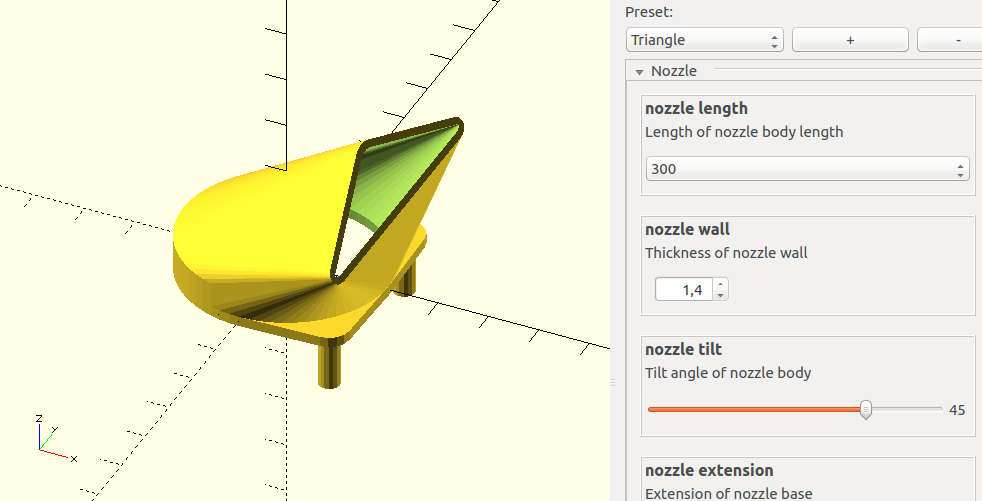

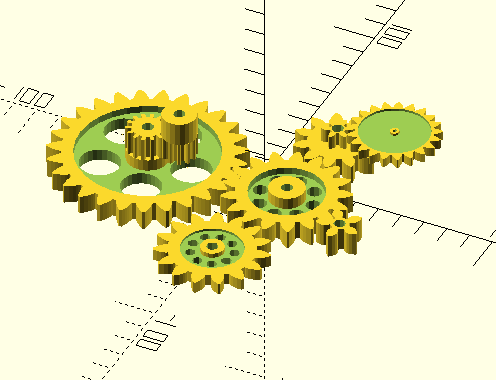

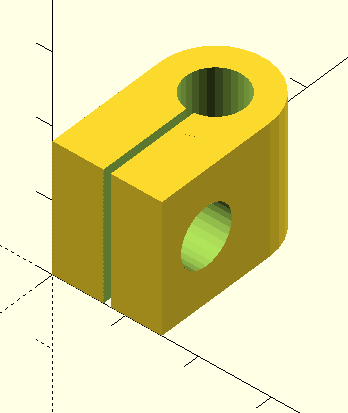

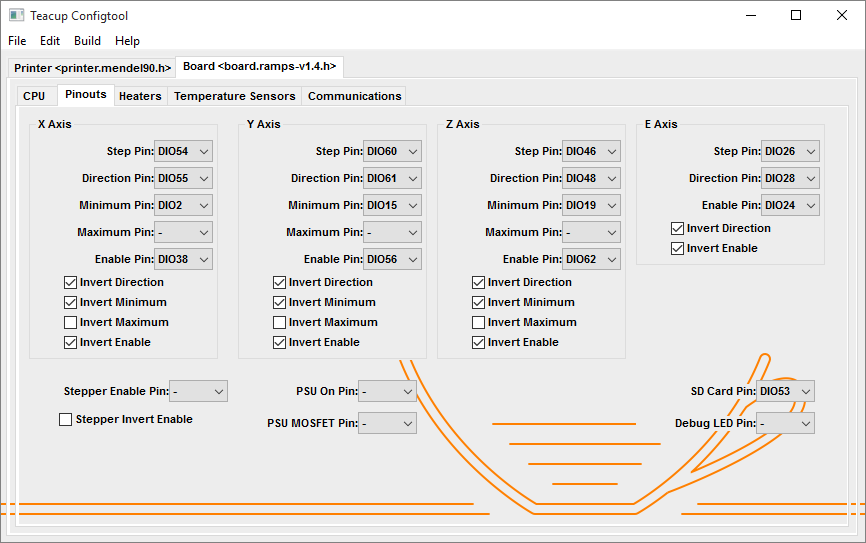

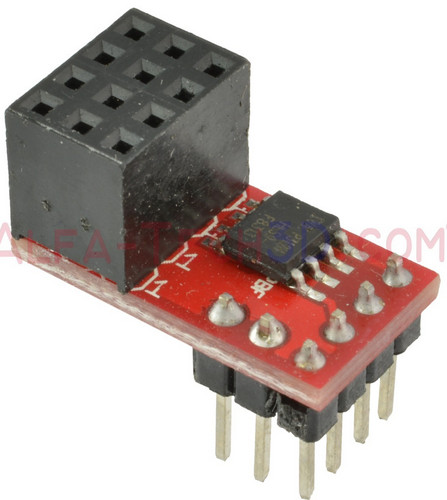

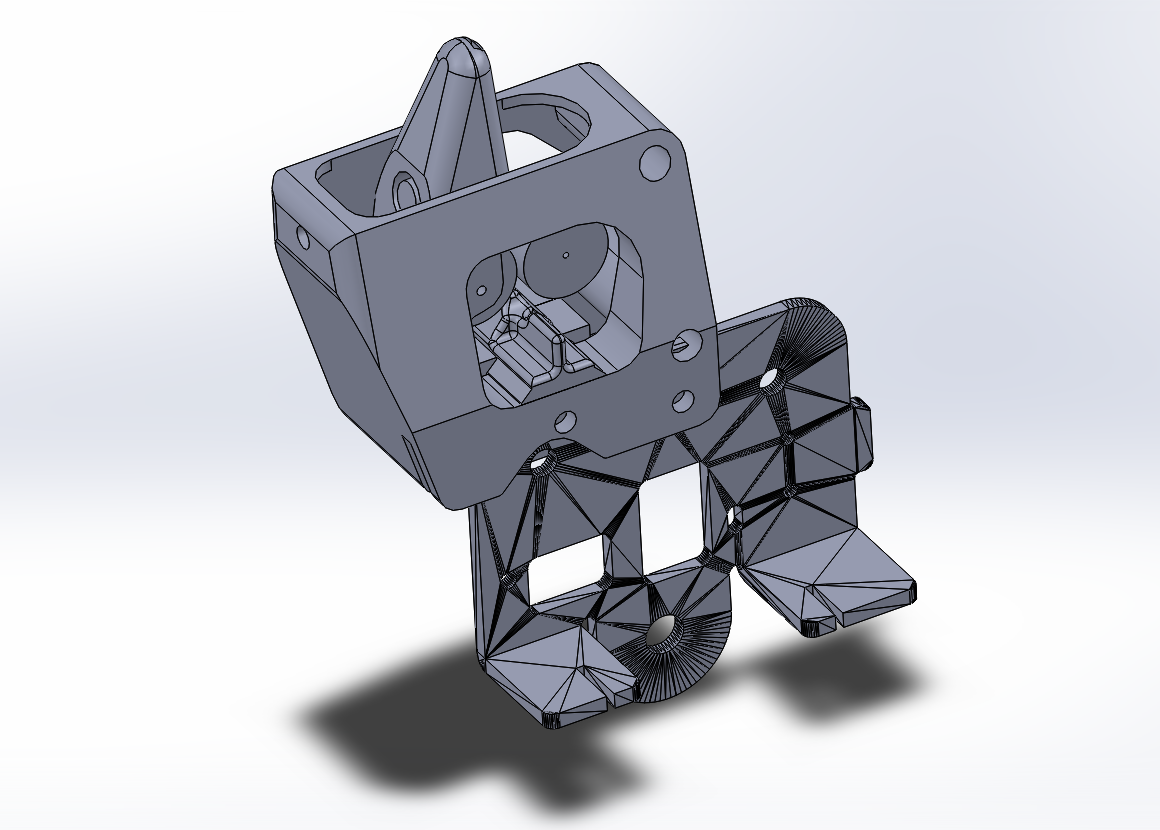

На форумах я увидел такое решение см. картинку.

Гайка стоит не в каретке, а в отдельной детали ниже каретки.

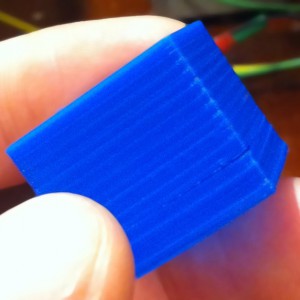

Деталь примерно такого вида.

После этого применения резьба пропала и теперь уже совершенно не важно как отцентрованы шпильки и на сколько они ровные (конечно все равно нужно выбирать максимально прямые).

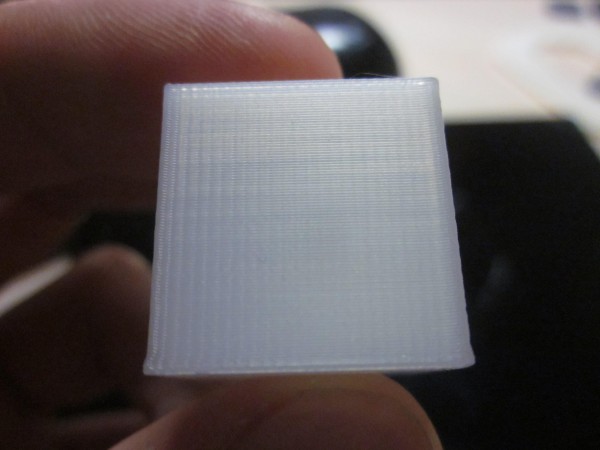

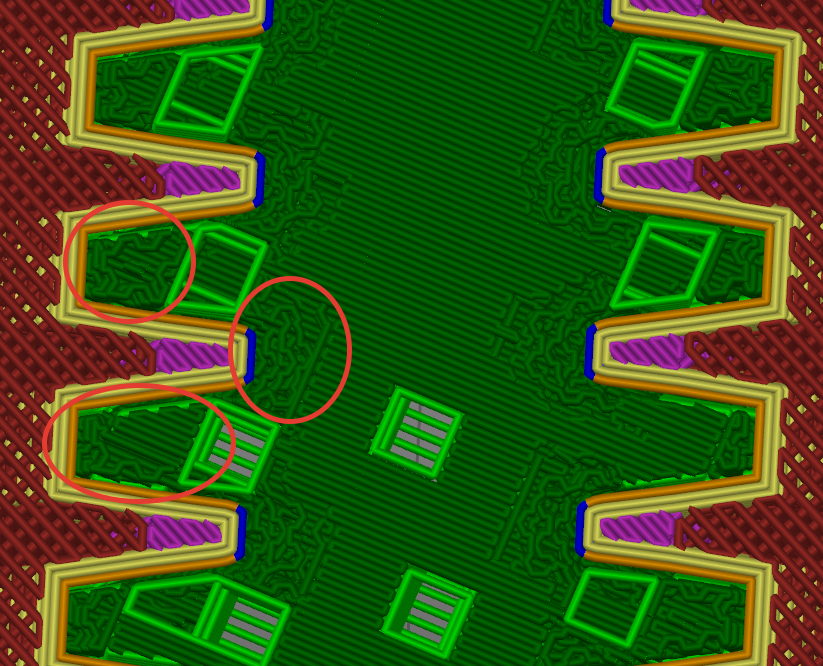

Дальше появилась очень похожая проблема см. картинку

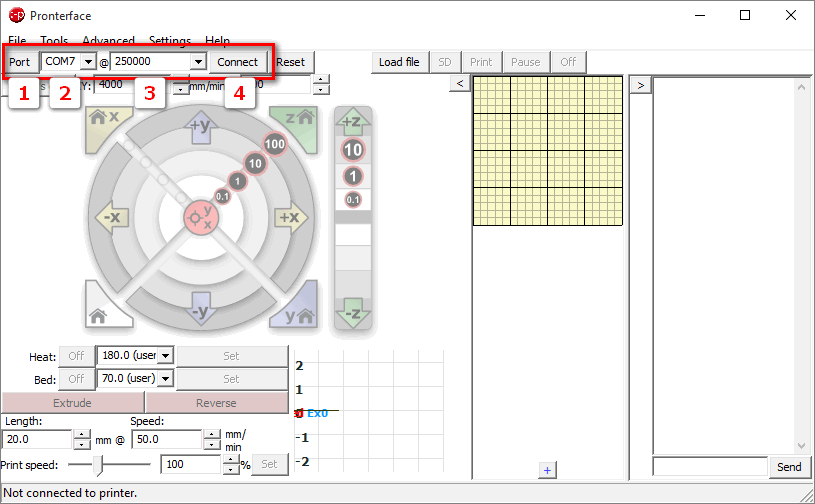

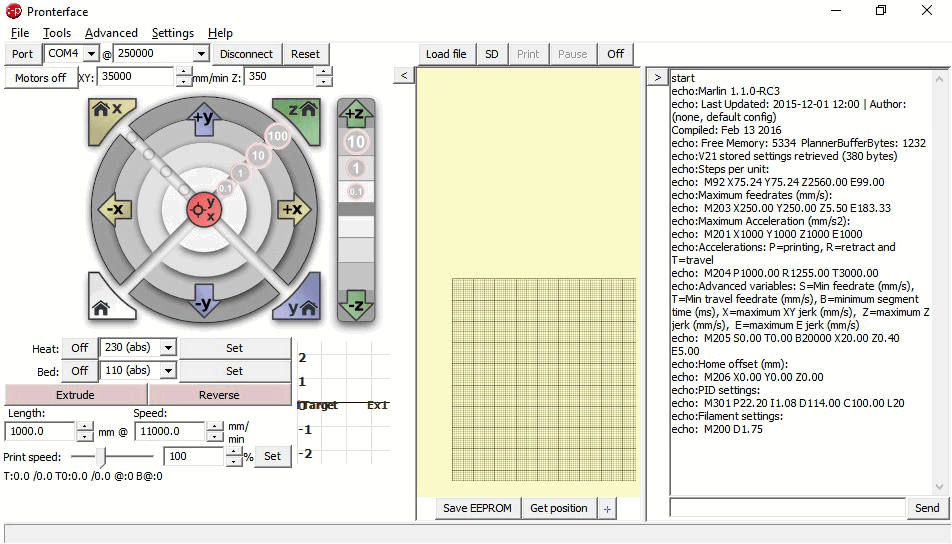

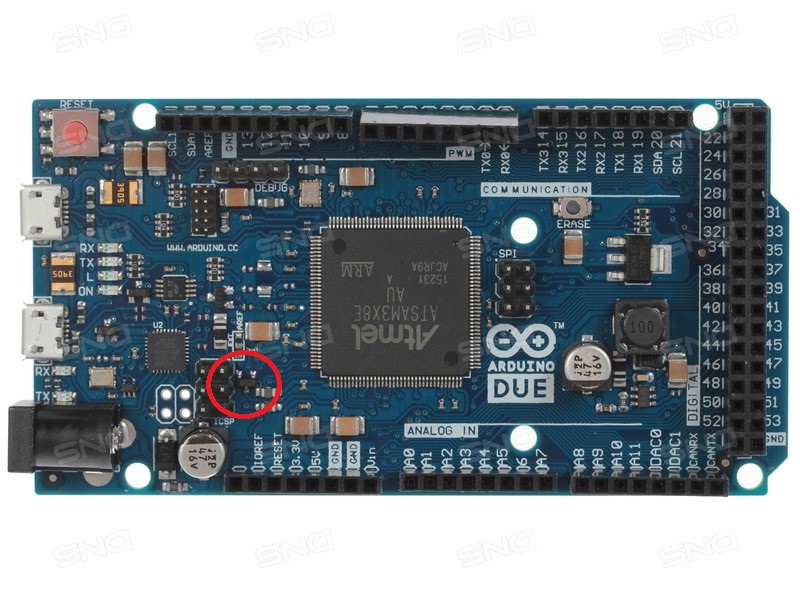

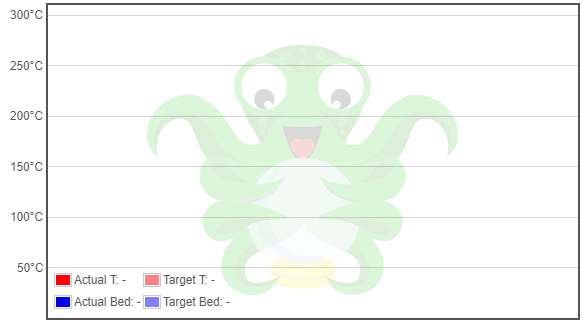

и мне кажется многие путают это с резьбой. Такой косяк возникает при неправильном подборе и калибровке термистора в прошивке, ведь обратите внимание след косяка ровно такой же, как будет прыгать температура, если взглянуть на график скачков в pronterface, это означает, что термистор не откалиброван, он нагревается и остывает с большим интервалом. После того, как я настроил все как надо, получилось вот так:

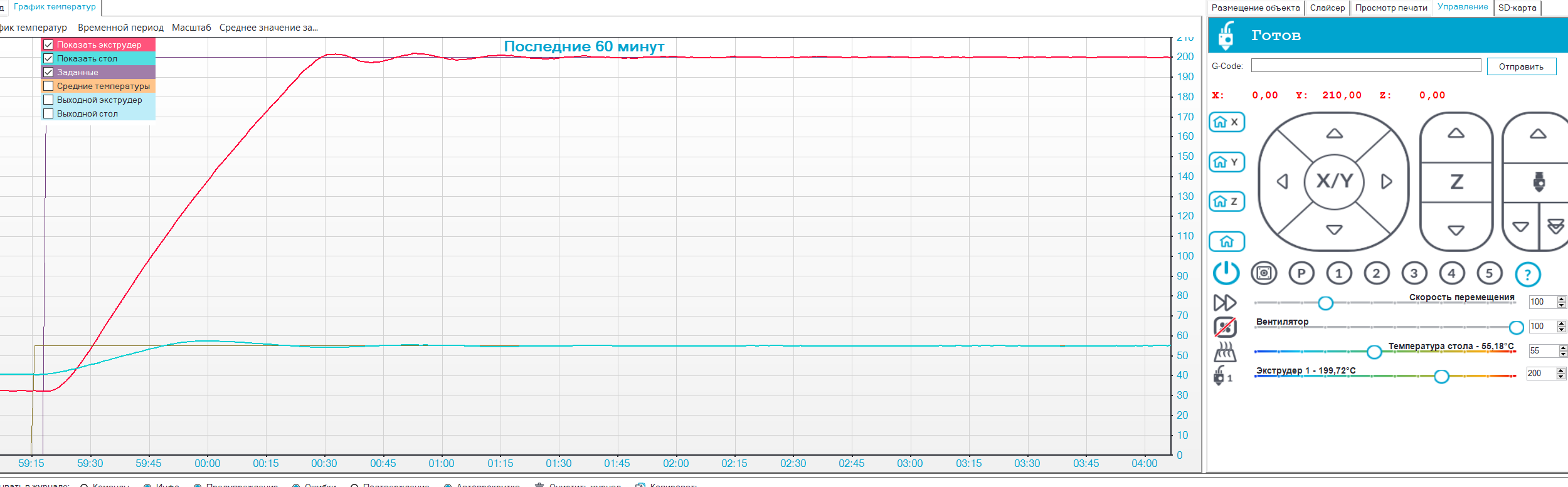

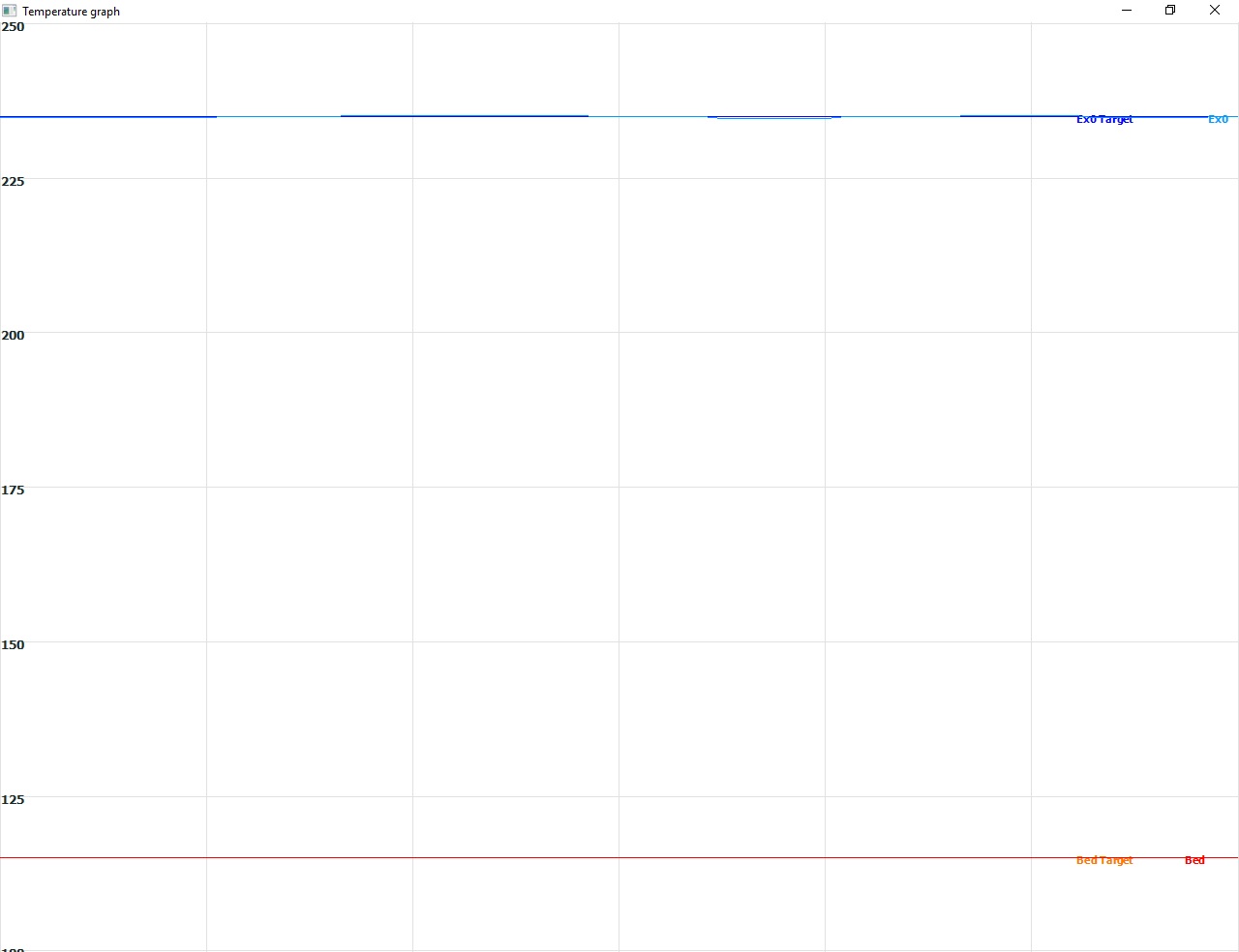

А температурный режим при печати, выглядел вот так:

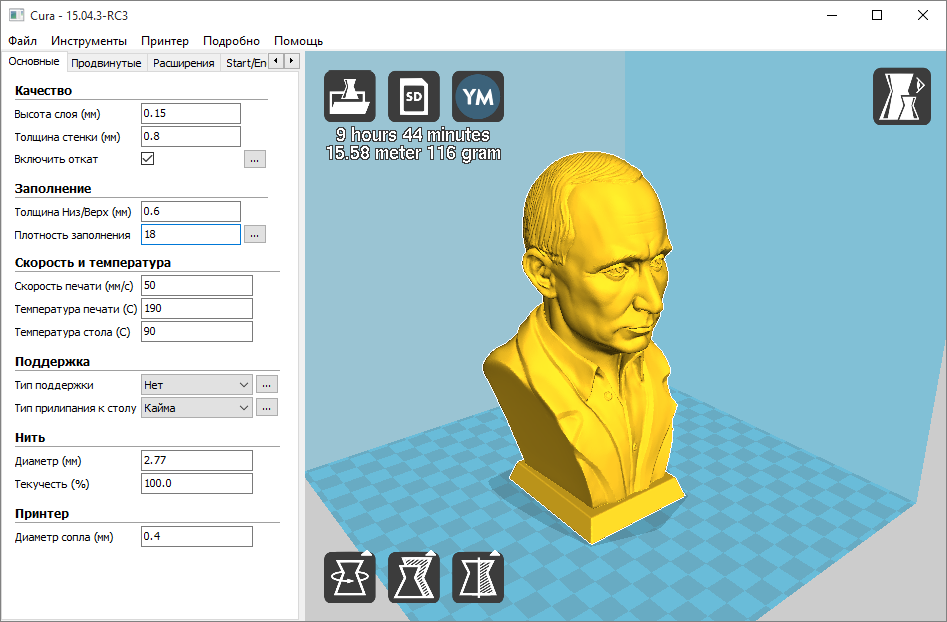

Так же здесь большое влияние оказывает выдавливание нити, которое я настраивал в слайсере (пользуюсь в основном Cura, только изредка репитером) и нужно правильно подбирать температуру. Как следует из приобретенного опыта, для разных катушек одного производителя, лучшее качество получалось при подборе температуры именно для каждой катушки, может быть в этой поставке просто оказались разные партии, об этом уже ни кто не узнает )).

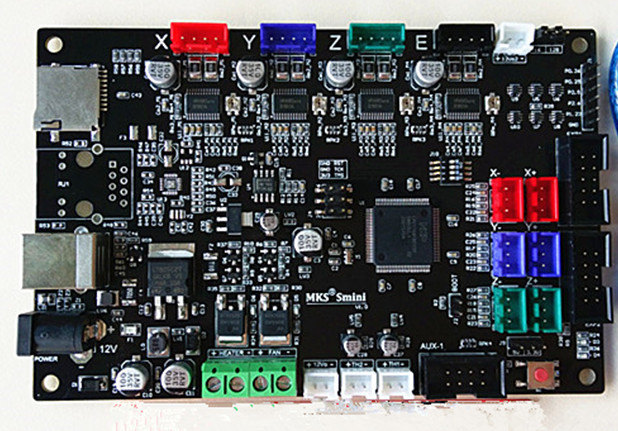

Еще одно. Само собой, за качество печати, а именно за ровное наложение слоев, отвечают подшипники, если они будут люфтить, значит о дальнейших настройках не может быть и речи.

Только после всего пройденного мной с начала этого проекта, я понимаю как из Прюши можно было сделать идеальный принтер и сейчас мне кажется, что смогу решить любую проблему возникающую при неравномерном наложении слоев. Кстати, Прюша будет реанимирована, только конструктив измениться, но все равно она остается принтером из строительных шпилек, что никогда не придаст ей такой жесткости как у Mendel90.

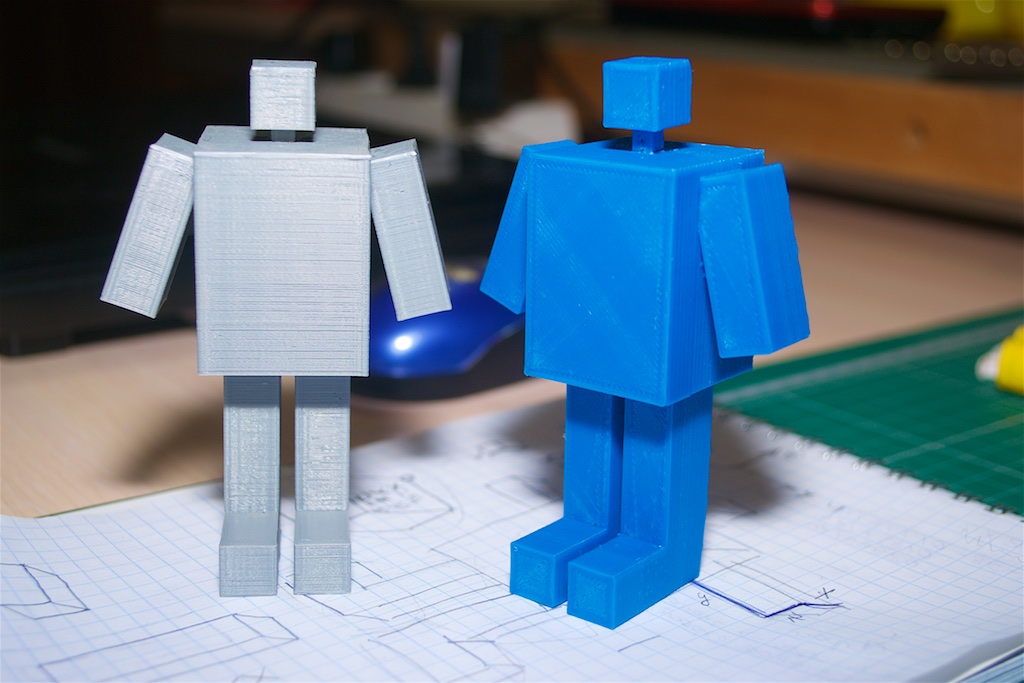

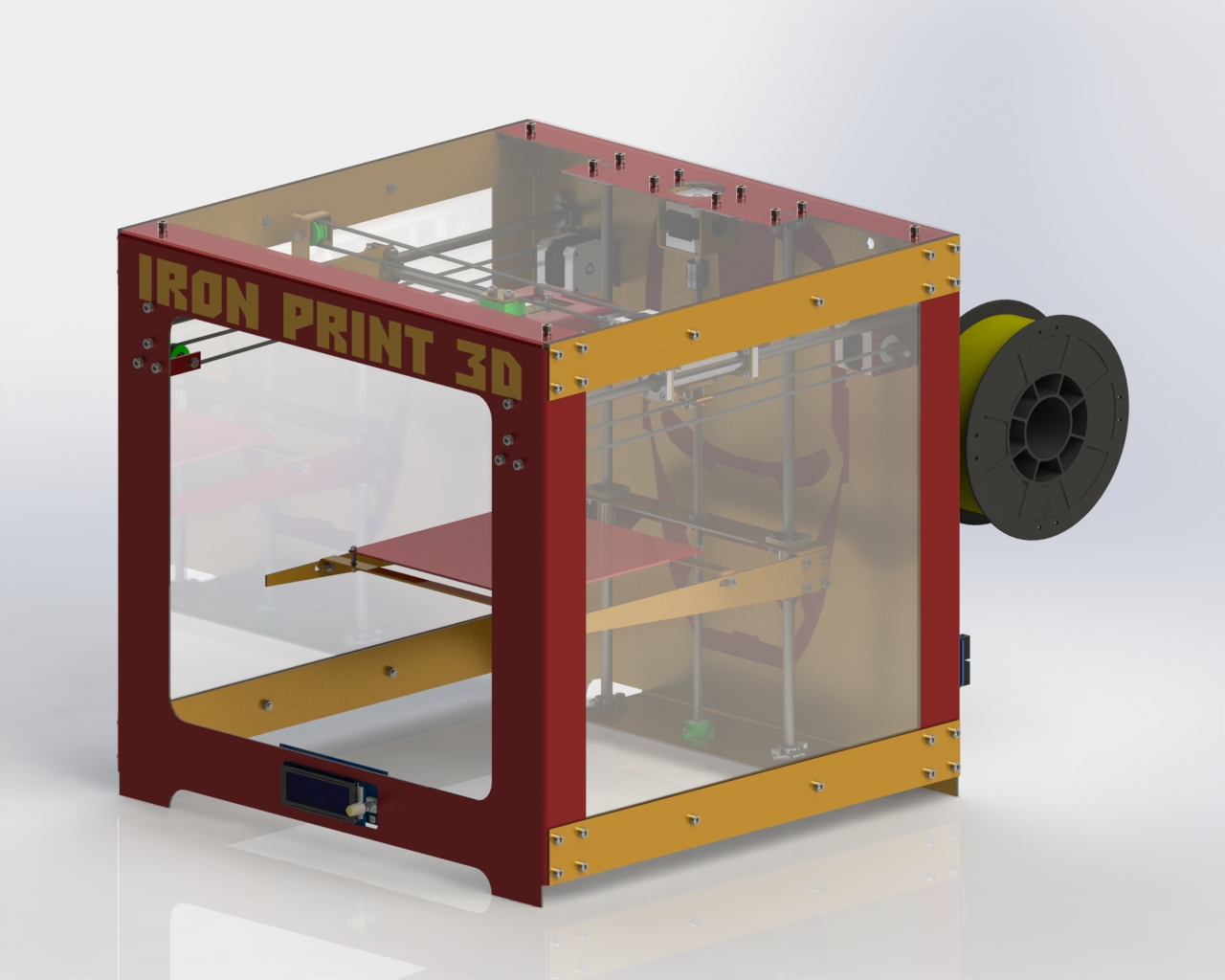

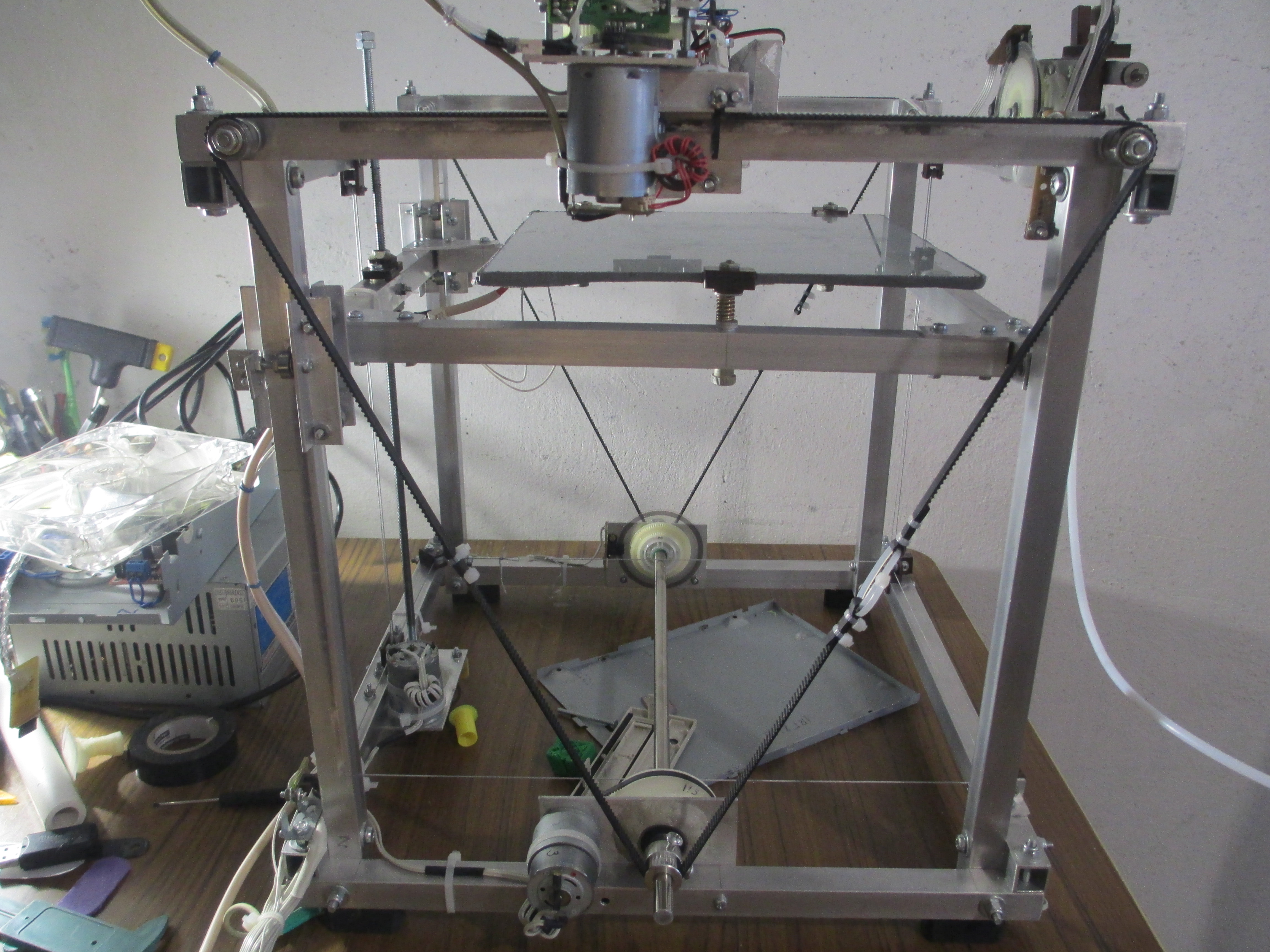

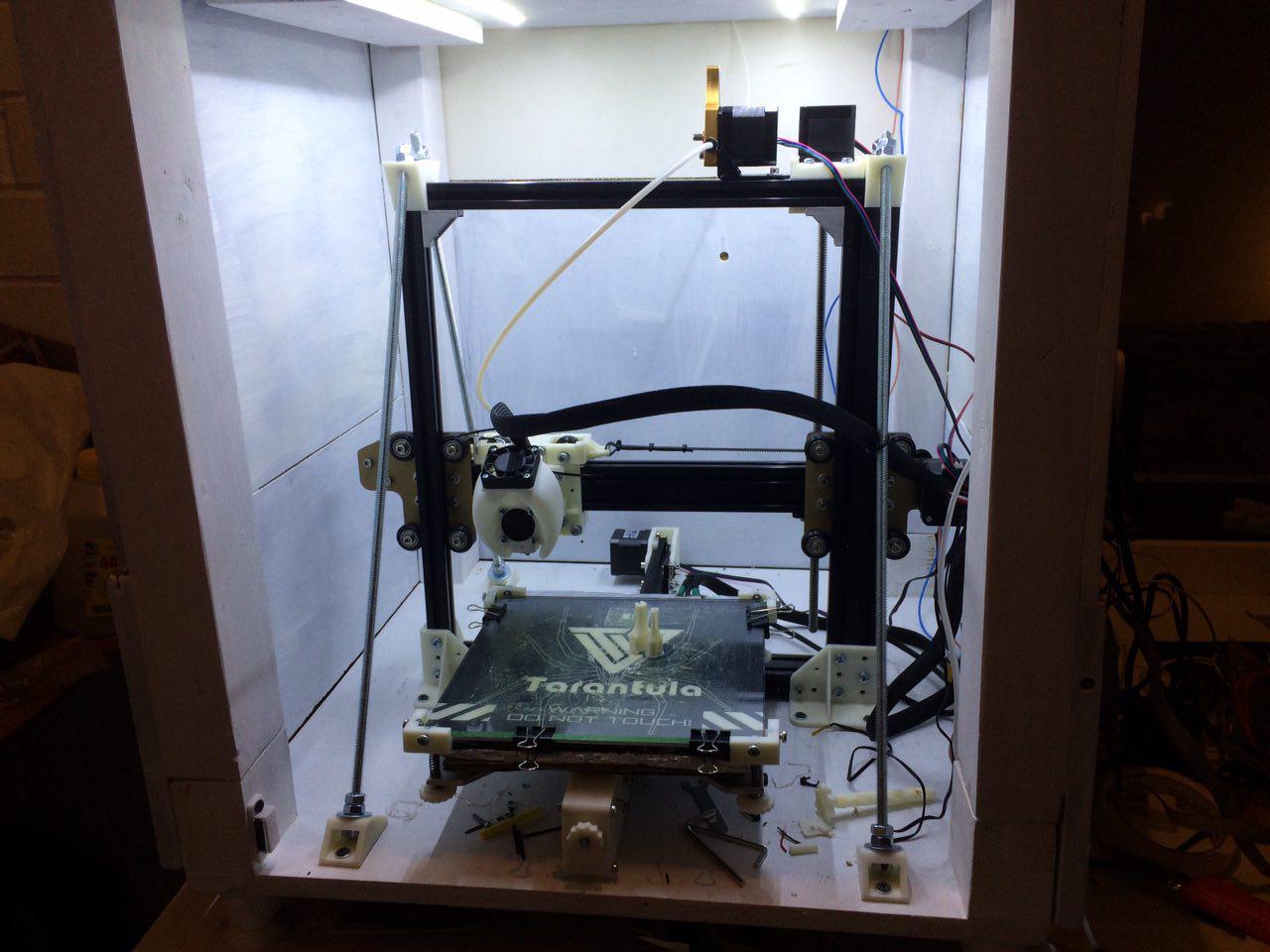

Ещё несколько фотографий:

P.S.

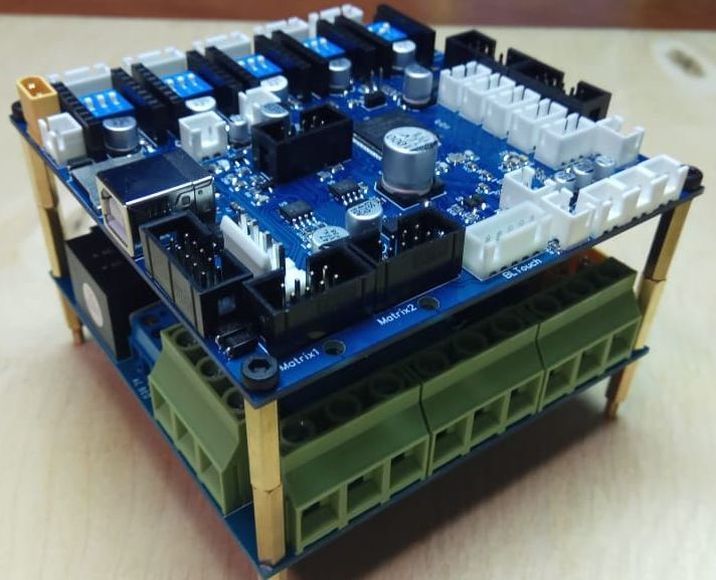

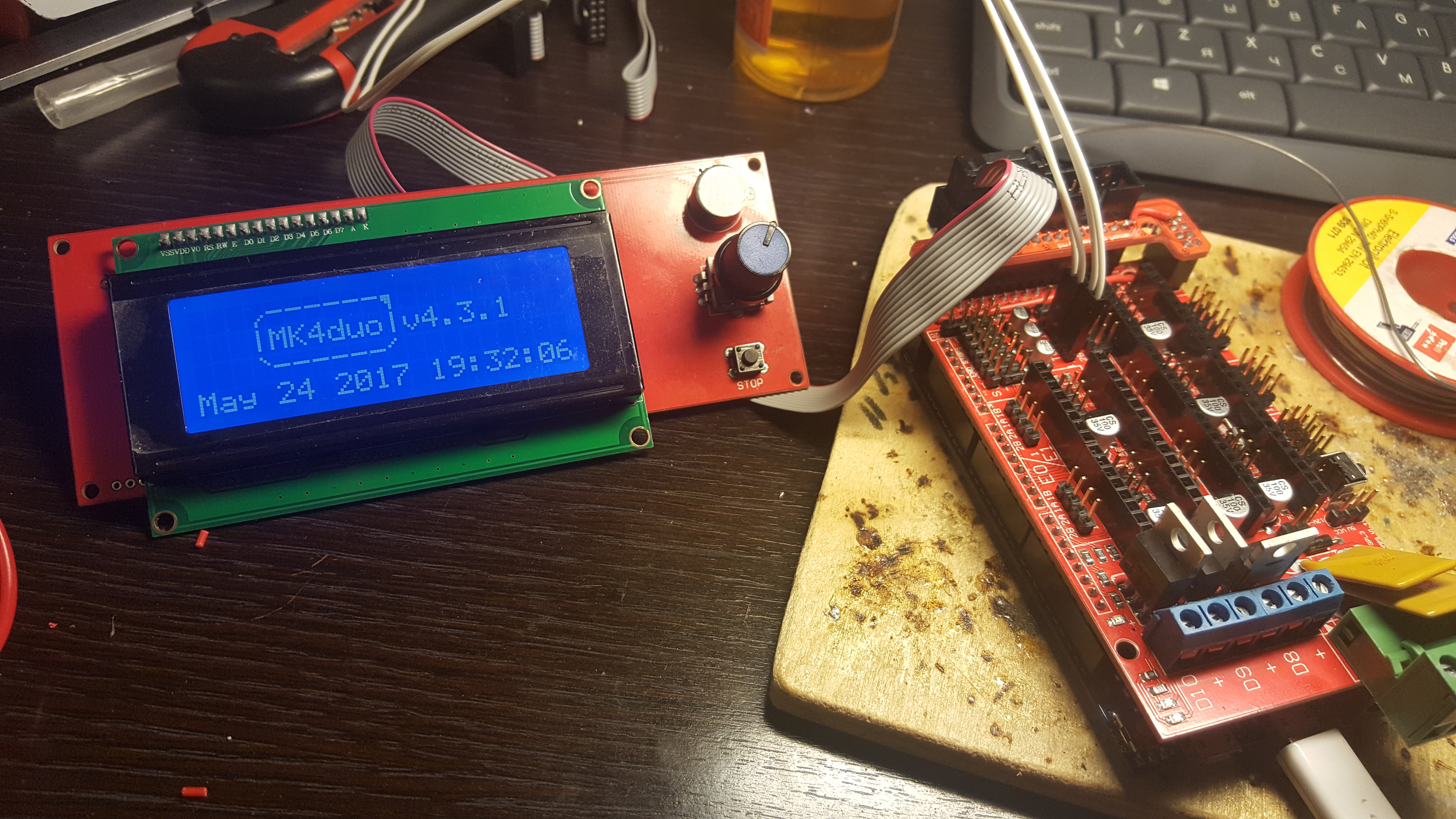

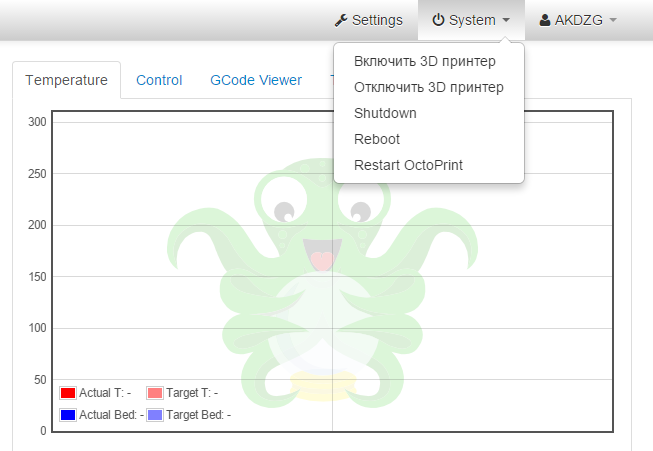

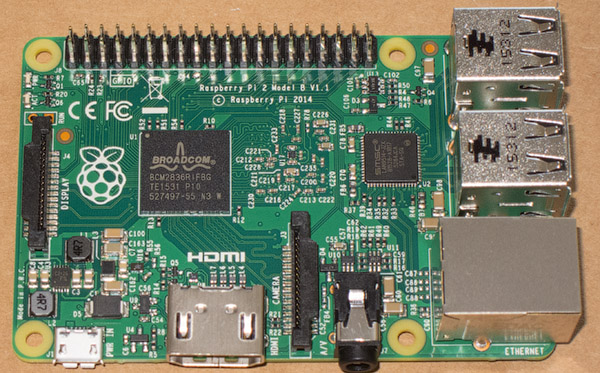

Я хочу выразить большую благодарность Алексею Казарину на форумах как AKDZG, который помог мне в решении многих проблем в этом проекте. Всегда подсказывал, что нужно делать, когда ситуация была тупиковая. Благодаря ему я приобрел бесценный опыт в сфере 3D печати, констрктива и сборки принтера, настроек и калибровки прошивок. Так же у него есть куча новых задумок, как уже примененных в практике, так и те, которые еще в проекте. Все это помогает в обновлении электроники и прошивок, упрощении конструктива самого принтера и придает дополнительные примочки для более удобной работы.

60 комментариев на «Несколько шагов к качественной 3D печати»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

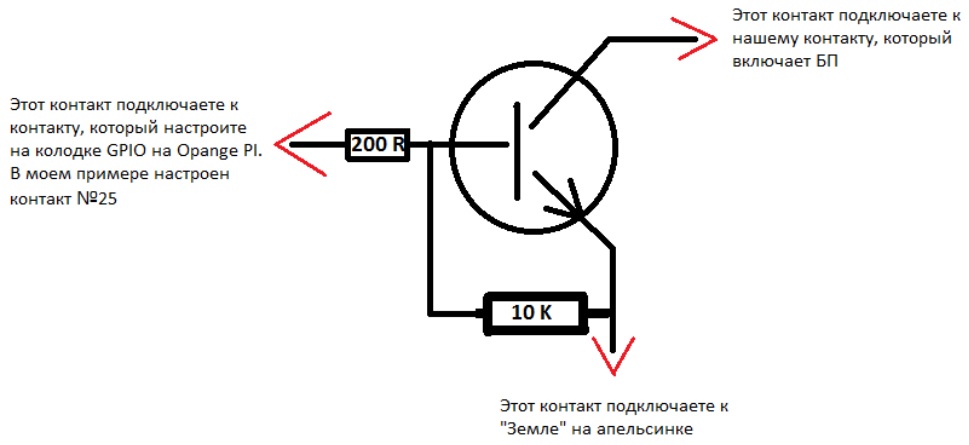

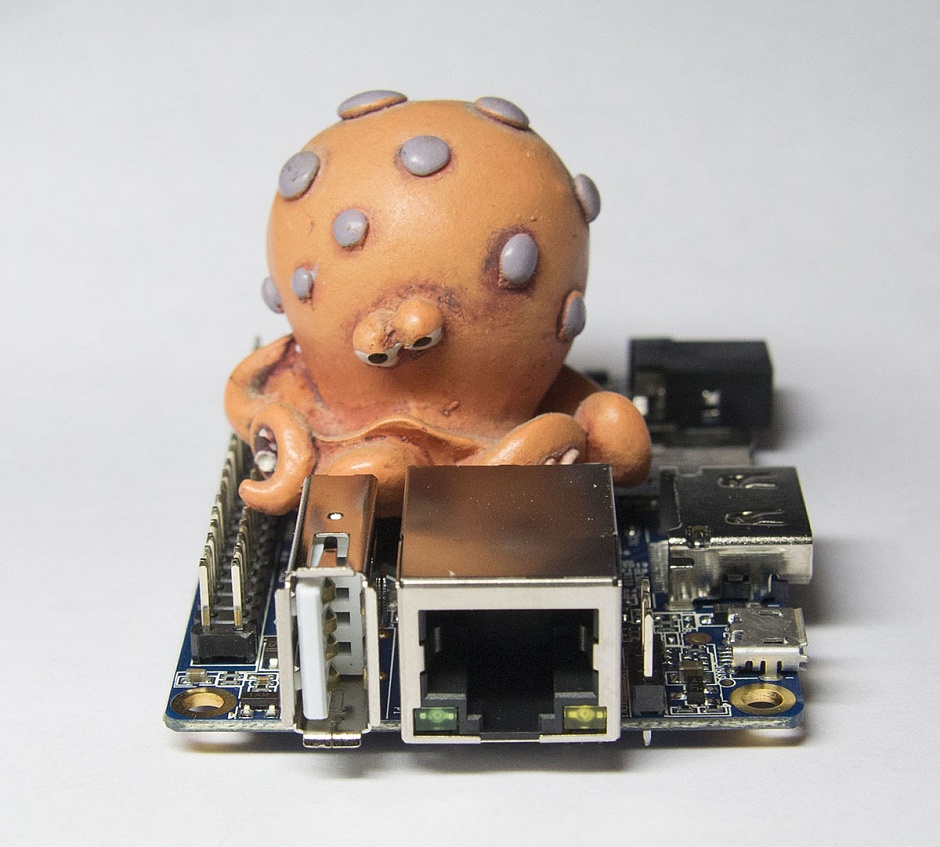

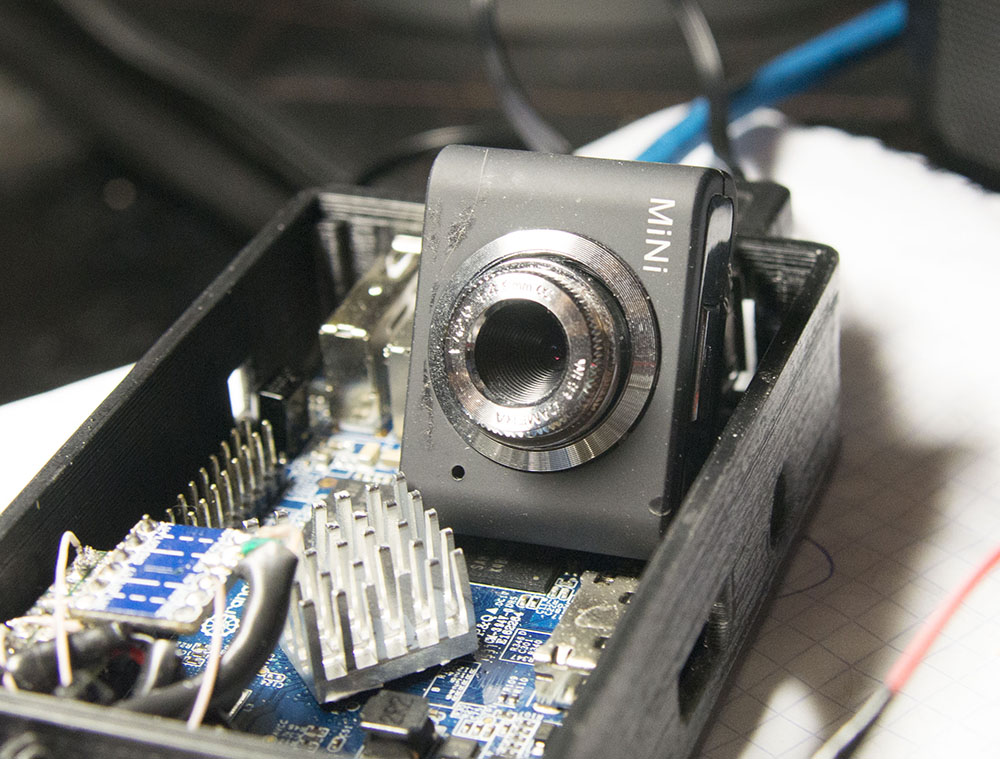

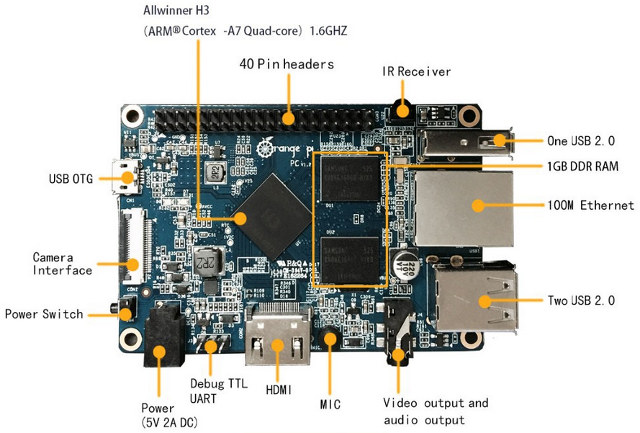

Апельсиновый осьминог: пошаговое руководство Апельсиновый осьминог и обычная вебкамера

Отличная статья! В ближайшие выходные предвижу улучшение качества печати на Прюша-Мендель подобных принтерах наших читателей

Да, у кого подобного рода проблемы, обращайтесь, скорее всего они все решаемы

Очень интересная и познавательная статья,сам бьюсь за качество не первый месяц,еще бы хотелось по подробнее узнать про крепления гаек на шпильках,а именно как они там крепятся

Про калибровку термистора тоже важная информация,просто у меня стоит БП нагревателе с переменным током 18 вольт,и я так и не смог откалибровать нагреватель экструдэра-уходит в перегрев при калибровке;будем над этим работать.

Что касается гайки. Данную приблюду я буду называть скользящей гайкой. Сама суть – это чтобы шпилька имела свободный ход по оси X,Y. Гайка накручивается на шпильку и на нее просто вставляется скользящая, усиками вставляем на вал, сверху скользящей типом прокладок ставятся две шайбы, а под ними и на них я поставил прокладки из пэт пластика (вырезал и 1.5л. бутылки, чтобы было максимально без трения скольжение), все это дело смазал силиконом. Скользящая гайка ни как не закреплена и не прокручивается благодаря усикам, которые держаться за вал, усы тоже имеют свободный ход по оси X, а их длина дает ход и по оси Y. Уфф, как то так.

Что касается калибровки термистора, то тут я тоже попотел. Главное подобрать правильный термистор в прошивке, у меня на это ушло не мало времени. Каждый раз, как ставил в прошивке новый термистор, я проводил PID калибровку и проверял параллельно его термопарой, на сколько верно и стабильно он отображал данные температуры. В итоге удалось добиться таких результатов. БП у меня обычный, который идет в комплекте с прюшей.

Вот как то так.

Спасибо за подробный ответ,попробую если время будет в выходные ось з доработать.

Отличная статья, много из нее можно, да и нужно, почерпнуть. Алексей правильно сказал

Так оно и будет. Слои у меня ложатся ровно, хорошо, но вот у меня большая проблема с охлаждением, при печати и постоянно на теле детали “козявки”.

А есть фото с примером таких козявок? Может не в охлаждении дело.

В галерее две зеленые совы и у маленького совенка низ.

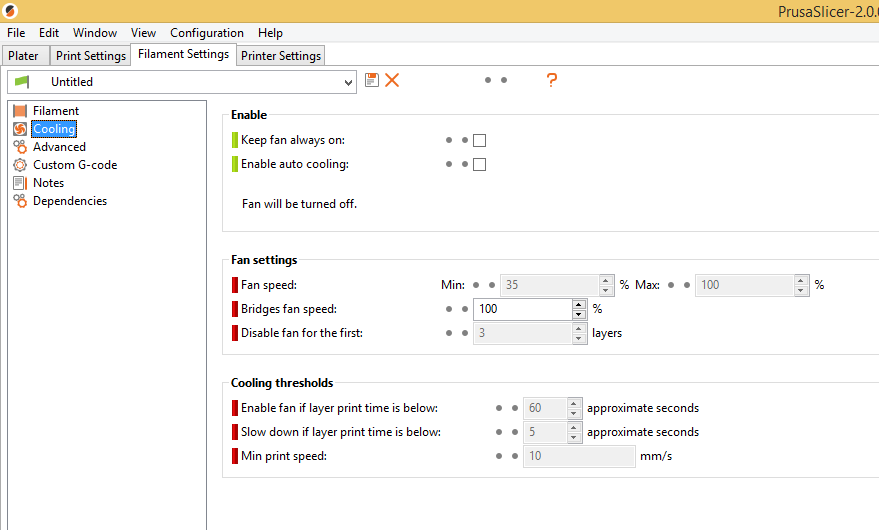

Какая температура стоит? Надо попробовать уменьшить температуру и выдавливание, охлаждение на максимум.

Температура 210, охлаждение со второго слоя на полную.

я мелкие детали на 195 печатаю, но опять с каждой катушкой по разному. Нужно попробовать уменьшать температуру по 5 градусов и посмотреть на результат, так же поиграть с выдавливанием.

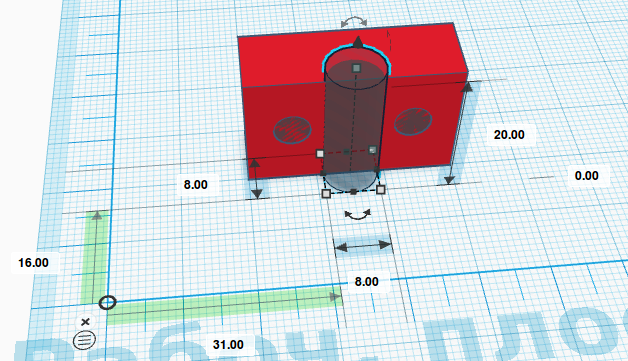

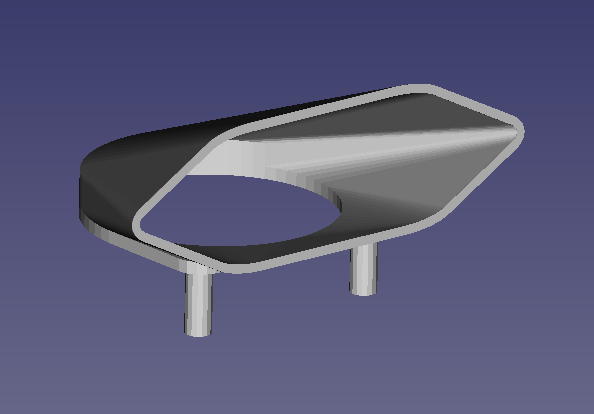

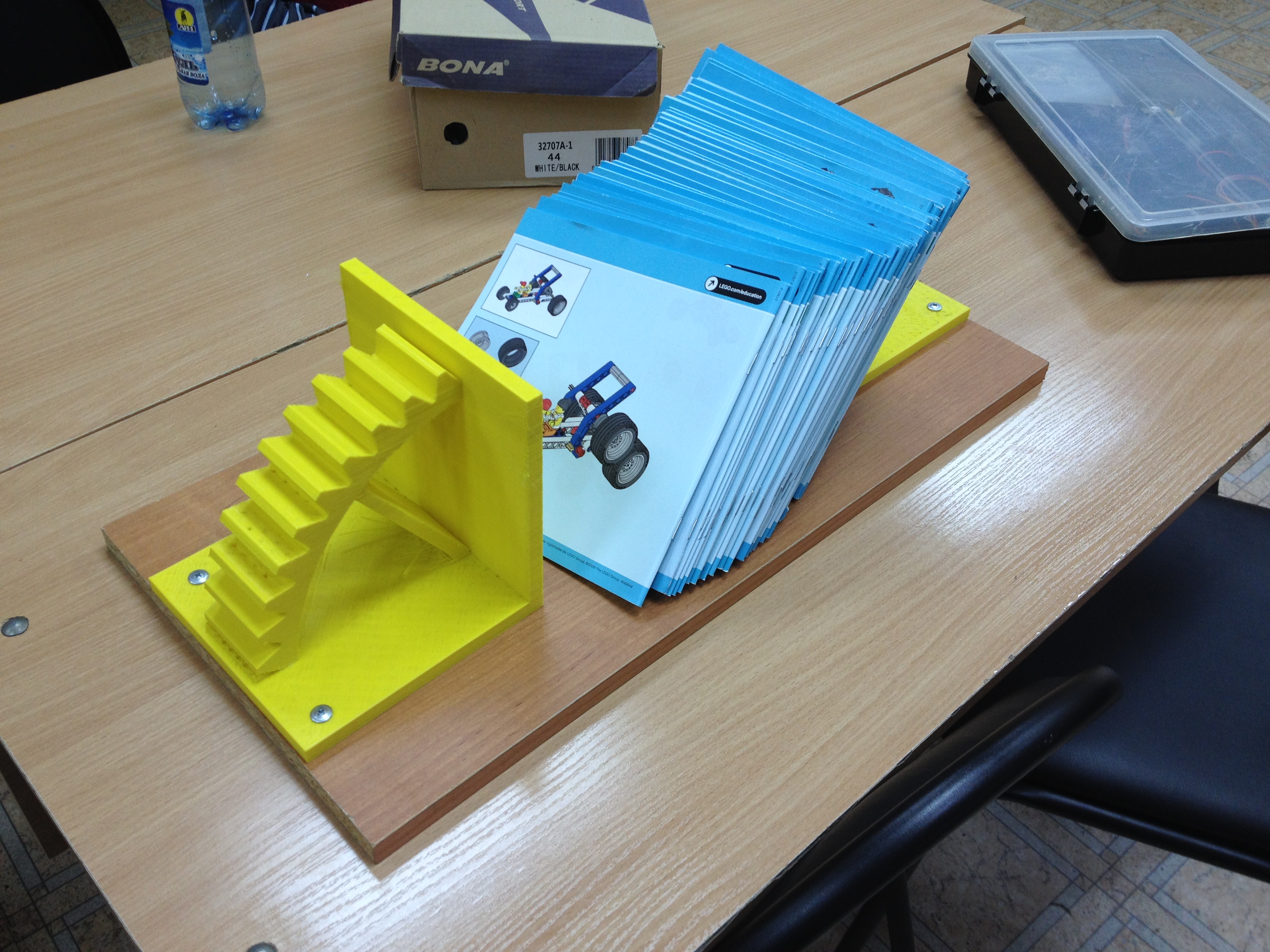

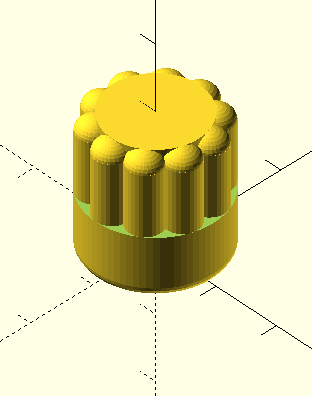

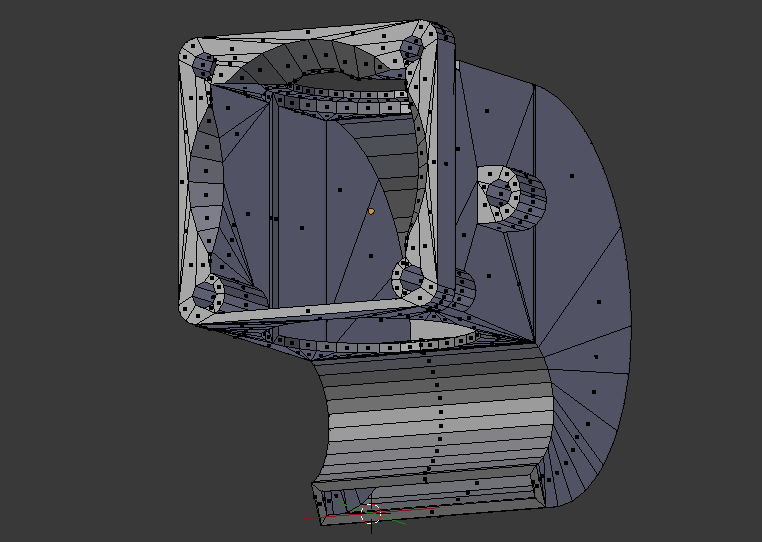

Хочу вот такое попробовать охлаждение

Или не стоит заморачиваться и поставить обычное для Mendel90?

Может быть и есть смысл попробовать. Ждем результатов )

Детали для охлаждения распечатал и даже поставил на принтер, но вот опробовать руки не доходят

Надо бы опробовать, интересен результат )

Я про Pidы сильно не заморачивался, не смог грамотно откалибровать,БП мощный в перегрев уходило,от руки что то написал,с тем и работал.

А тут после прочтения мысли появились,пришлось в половину уменьшить мощность керамического нагревателя(поставил диод чтоб отсекать от синусоиды один полупериод)

и получилась и калибровка и печать вроде наладилась. Т.е. дело не в шпильках было.

Крепёж к скользящей гайке напечатал, поставим его на новый Мендель,который другу собираем.

Ну вот и отлично. Да, от правильно откалиброванной температуры многое зависит. Как уже писал в статье, многие путают резьбу именно с температурным режимом, этот косяк реально походит на след резьбы.

Просто на многих фоорумах пишут про резьбрвой вобоинг, а выходит что родные муфты от Менделя не плохо компенсируют биение шпильки, даже на вклеиных гайка(по моему примеру).,Я их если чесно не смог снять, а ломать жалко было.,паралельно решил ещё одну проблему возникла кривизна по з- накло, ослаб крепеж валов,протянул,проблема ушла.

Добрый день! спасибо за статью!

Не подскажете в чем заключается калибровка термистора в прошивке ? не могли бы более подробно написать

Спасибо

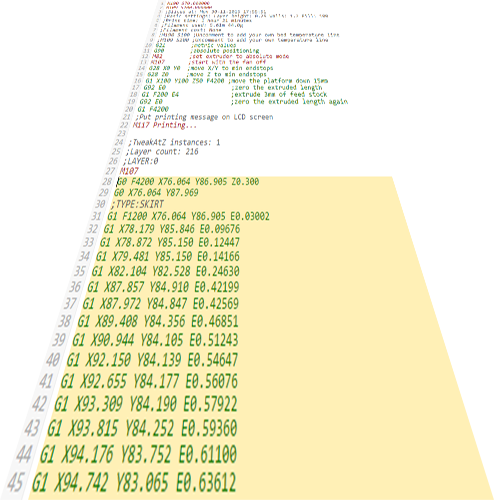

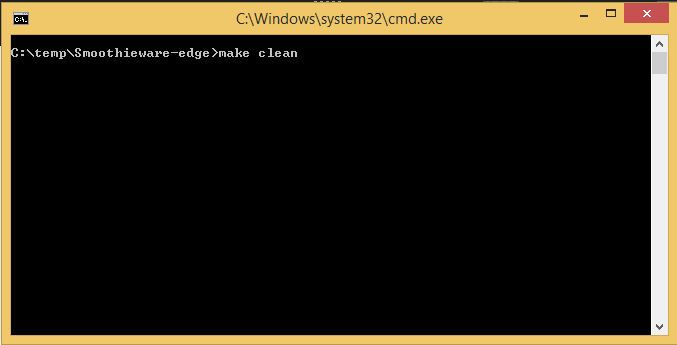

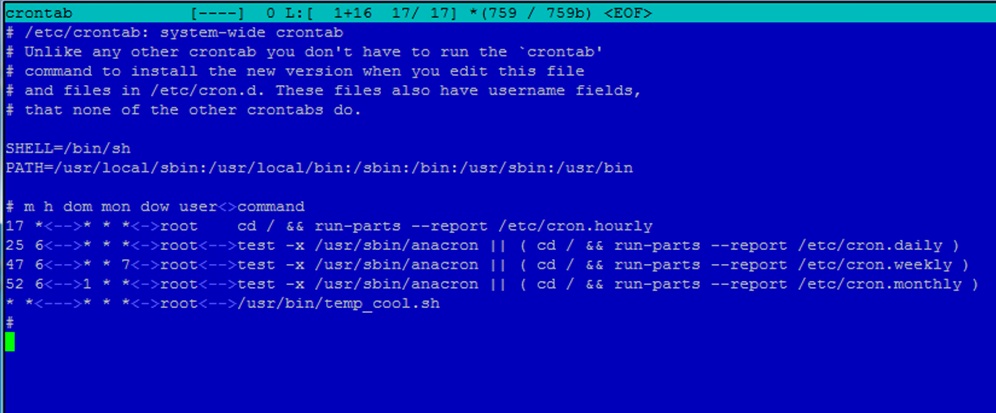

В прошивке есть список термисторов. Если не знаете какой у вас стоит термистор в хотенде, нужно подбирать опытным путем. А именно прописали какой то один, загружаете в принтер и калибруете через Pronterface.

Калибруем PID с помощью команды M303 E0 C8 S220 в командной строке программы, после чего хотенд будет нагреваться несколько раз за подряд. При этом в нагревательный элемент хотенда должна быть вставлена термопара, которая идет в комплекте с мультиметром (можно купить в любом радиомагазине или автомагазине).

После того, как программа выполнит несколько циклов нагрева хотенда, нужно записать последние данные Kp, Ki, Kd в прошивку, далее нагреваем хотенд в Pronterface и смотрим как стабильно держится t, смотрим на мультиметр . Если температура сильно отличается и скачет, стоит выбрать другой термистор и проделать все заново. Нужно заметить, что перед калибровкой нужно давать остывать нагревательному элементу. Мне удалось откалибровать так, что температура держится стабильно и совпадает с термопарой, в статье показано на картинке. Стоит обычный китайский.

я так понимаю, что термопара от мультиметра вставляется рядом с текущим термистором в нагревательном блоке ?

этот момент кстати я до сих пор толком понять не могу… нагревательный элемент расположен с одной стороны нагревательного блока, термистор с другой стороны, сопло снизу, соответственно что показания на термисторе и на кончике сопла будут отличаться и при реальных 220 градусах на термисторе, температура сопла при этом может быть на градусов 5-10 меньше

или я все же не прав и теплопередача происходит настолько хорошо, что при определенной температуре в районе нагревательного блока, эта же температура будет и на самом сопле ?

Да, термопару я вставлял, в то же отверстие, где и термистор. Даже если и будет отличаться то не сильно и всего в пару градусов, к тому же не нужно всегда выставлять температуру какую то стандартную, округленную, например 200, 210, 220. Надо прямо по одному градусу добавлять прямо в ходе печати и через некоторое расстояние смотреть на изменение. Я печатаю в тестовом режиме вытянутый брусок 20х70 мм и подбираю температуру для разного пластика именно по нему.

вот кстати по поводу методики подбора температуры…

я до сих пор не могу для себя понять как правильно ее подбирать к примеру выставляю кубик 20х20 и при печати меняю с шагом в 5 градусов от 220 до 190 и если честно, визуально разницы не ощущаю

потому печатаю обычно при 210 градусах на скорости 20-30

может имеется какая-либо методика для явного вылавливания идеальной температуры ?

В картинках дублирую

Спасибо за пояснение. Буду пробовать

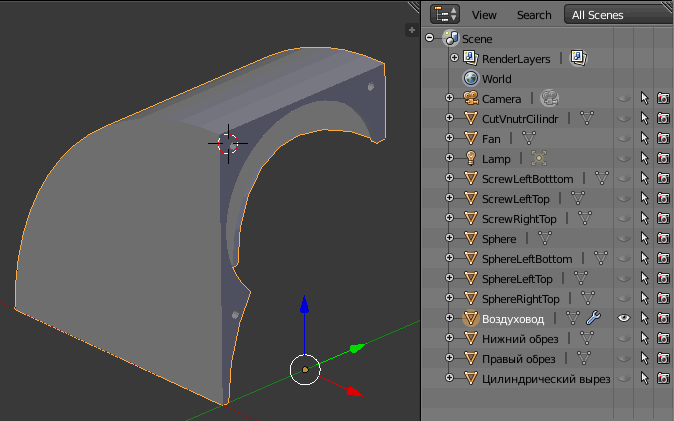

С новым охлаждением напечатал такой четверотничок (зачем он нужен не знаю, попросили по чертежу такой сделать).

Пока доволен, практика покажет

По моему это очень хороший результат!

Да, результатом я пока доволен

О результате сообщу

Очень полезная информация, особенно по поводу термистора. Тоже не сильно об этом ранее задумывался.

Выше было упоминание про «сопельки» так же интересует данный вопрос, потому как периодически возникают эти сопельки и причину их появления пока понять не могу.

вот простой пример из вчера напечатанного обдува

Какая длина втягивания нити у вас стоит и выдавливание? По моему у вас надо уменьшить выдавливание, это видно, что слегка перебор.

У меня скорость втягивания 50, а длина 5.

Где выставляется выдавливание? У меня с ним перебор.

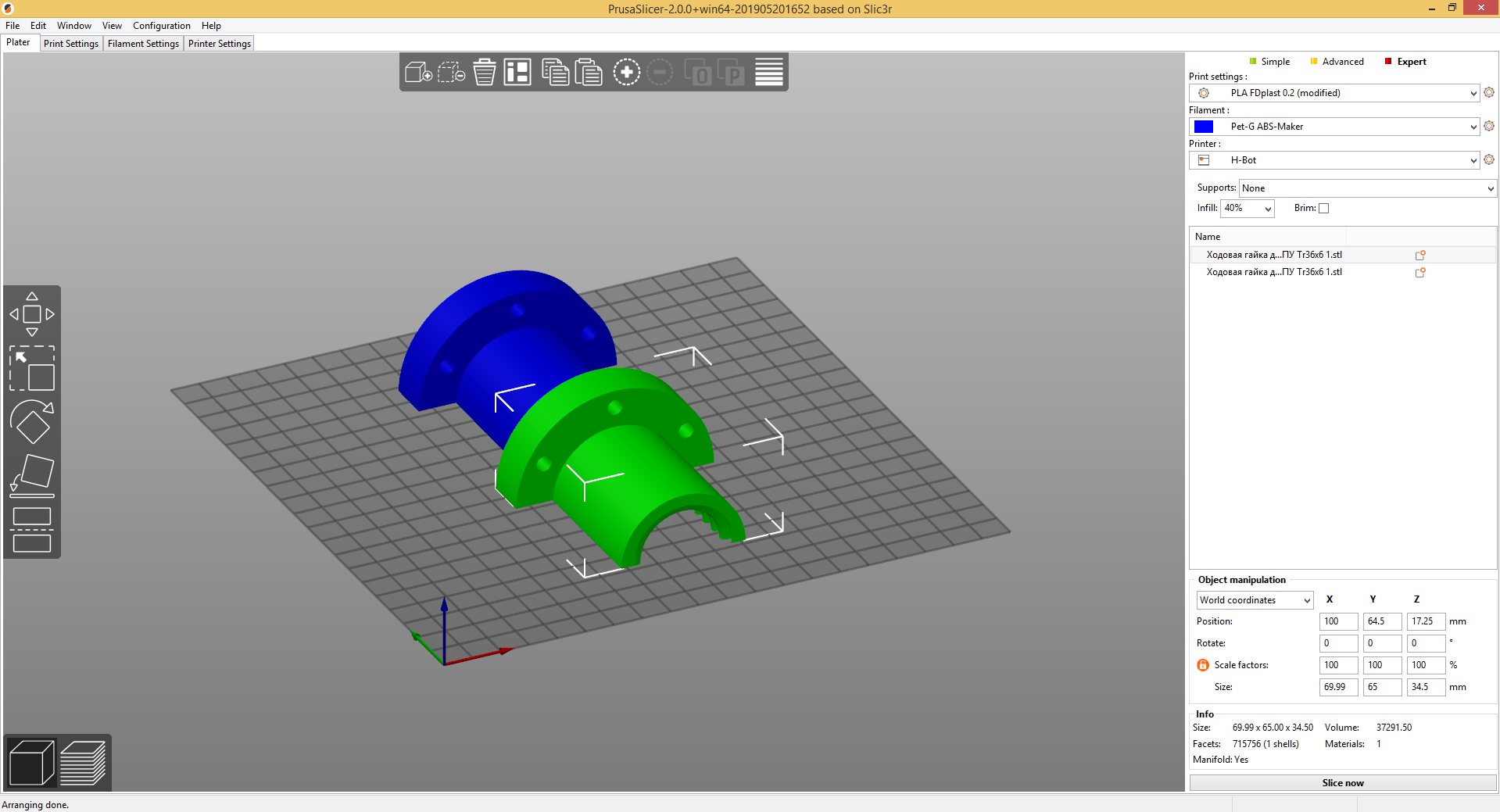

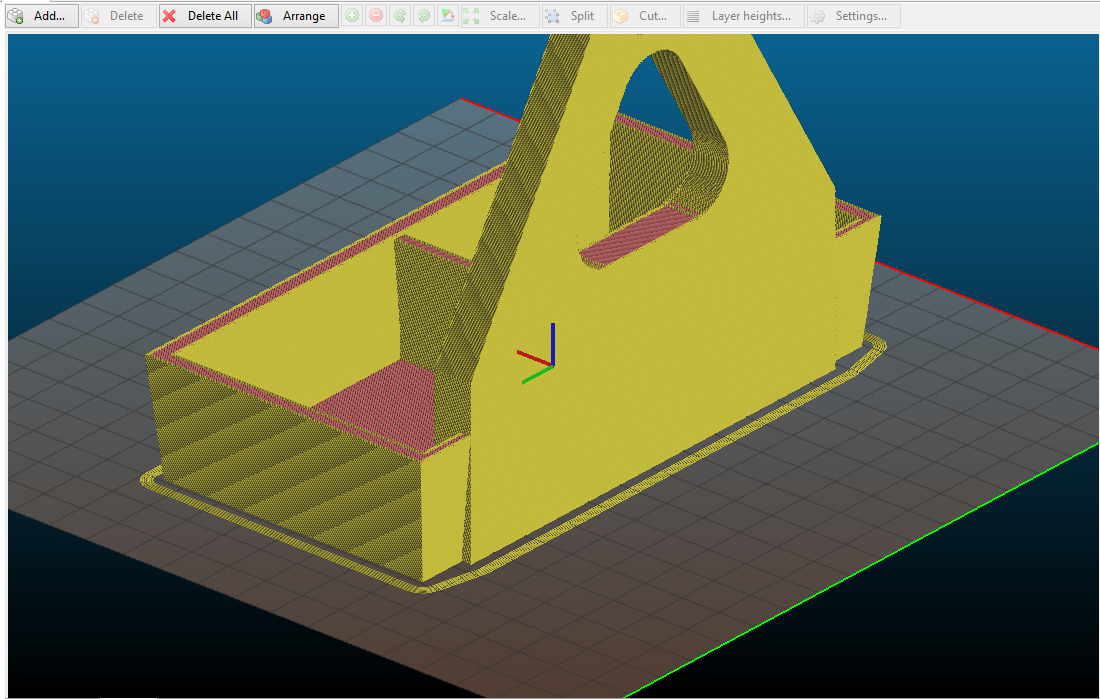

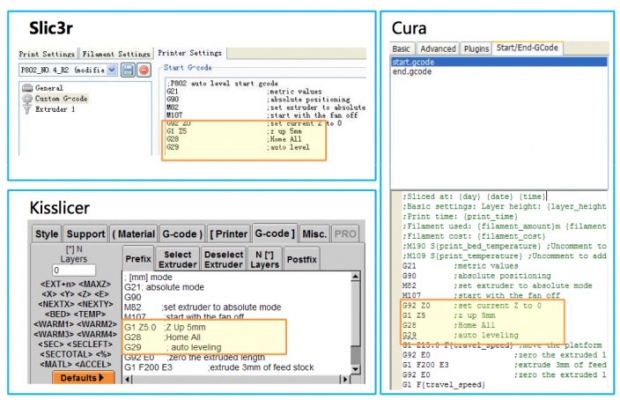

Вот тут

Тоже нужно подбирать опытным путем, уменьшая по одной единице, иногда кому то нужно наоборот, добавлять.

Тут я уменьшил, стало лучше, надо еще придавить немного.

ретракт у меня 2мм при скорости ретракта 30 (подобрано методом теста с робофорума)

мультиплер при печати данной модели стоял 105% для прутка 1.75 (пластик Filamentarno требует чуток повышенного мультиплера потока)

Было для некоторых пластиков я уменьшал до 80, при этом качество становилось очень хорошим и не отражалось на прочности, но повторюсь, что разный производитель, разные настройки и даже разные партии – разные настройки.

Я на Ультике долго боролся со скачками температуры хотэнда после модернизации головы на U2. Тип термопары известен с рождения, тут никак не подобрать. Перебрал все версии Марлина. Много раз перенастраивал PID. Всё в пустую. Решил перейти к другим параметрам в прошивке. И выяснил – скачки температуры хотэнда можно убрать подбирая в прошивке параметр #define K1 0.95. Мне помогло снижение до 0,9. Остался скачок во время нагрева, потом график распрямляется. Пока ещё не печатал с новыми параметрами, но мне это уже нравится

Очень вовремя, т.к. когда я ставил другой термистор, тоже были такие скачки, надо будет опробовать.

Алексей, опробовал в этом режиме печать?

Нет пока

Тогда ждем )

Бывает пластик с широким рабочим температурным диапазоном, а бывает с низким. По моему опыту.

выкроил время на столь долгий тест — оказалось что стоял неверный термистор, при установке 200 градусов, термопара выдавала 185

попробовал парочку других — почти то же самое, уже было подумал что врет сама термопара, но уже на 4-ой попытке нашел значение 197/200 выставив «3 is Mendel-parts thermistor (4.7k pullup)»

так что 15 градусов погрешности все таки было

завтра буду искать оптимальную температуру для пластика

Да, 15 градусов это существенная разница.

Не знаю как звать автора статьи по имени, но выражаю огромную благодарность за описание тестирования термистора.

Так же, очень советую опубликовать данный опыт на 3dtoday — многие скажут спасибо.

Сейчас поставил на печать тестовый кубик 20х20 и уже реально вижу разницу, хотя подбор температурного режима только начал с 220 градусов на пластике Filamentarno.

А вот с этого, был реально в шоке

Я даже не мог представить что мягкий Филаментарно способен на мосты в 20мм (просто забыл вовремя остановить печать)

Меня Дмитрий зовут )). Вот и отличное качество! Рад, что статья оказалась полезной, на тудее может быть и выставлю ее на обозрение. Хотя там много тролей, сами не знают что пишут в комментах и при этом еще доказывают что то

Приятно познакомиться Дмитрий, меня Антон.

Вот печать статуэтки при 200 градусах печати уже на откалиброванном термисторе.

Что сразу бросается в глаза — нет «сопелек», все таки это так же частично зависело от правильной температуры (при печати этой обезьяны, мультиплер стоял обычный 105% для филаментарно)

Смотрю ты так и не поборол вертикальную слоистость. В остальном качество печати отличное!

На данный момент, единственное что меня беспокоит — это центрические круги, от чего они идут и как их побороть пока не понял, времени на эксперименты нет.

Прямые поверхности печатает идеально, а вот окружности все с этими кругами….

Вертикальная слоистось пока решается очень просто — 5-10мм/с на внешний периметр и пока меня сильно не беспокоит )

Хотя если вдуматься, то возможно что это одна и та же проблема

Будет времени побольше, попробую эту обезьяну напечатать с теми же параметрами, но с внешним периметром в 5 мм/с и посмотрю.

ПыСЫ на модельке данной обезьяны, очень нравится пропечатанная поверхность ее шкурки (текстурная) научиться бы рисовать данную текстуру на своих моделях – даже обрабатывать не нужно, смотрится просто бомба сразу из под принтера

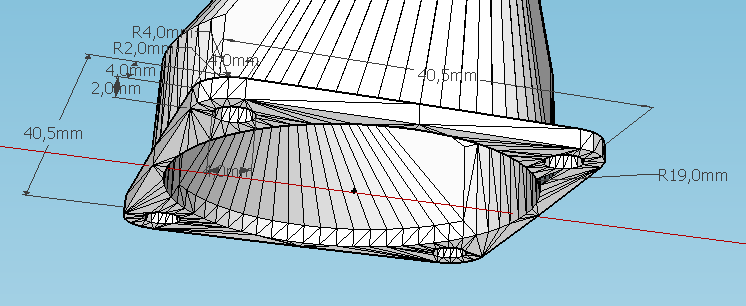

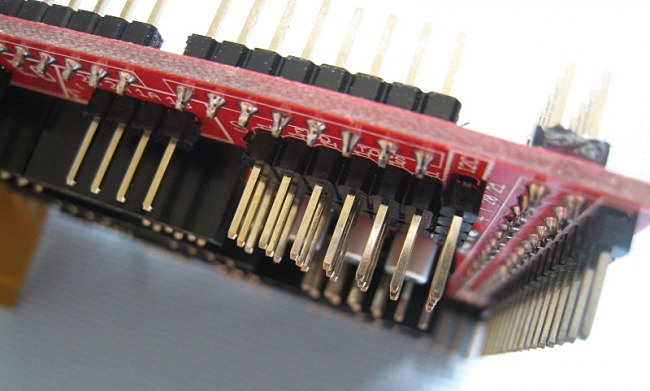

Эти круги однозначно идут от подшипников, а именно от их шариков. Возможно они грубо ходят по валу. Антон, ты их смазывал и чем если смазывал? Так же, они как оказалось должны быть правильно расположены в посадочных местах, смотри на картинке.

Так же замерь валы.

В общем что то одно скорее всего бракованное: валы, подшипники, шарики в подшипниках

Картинка

От Антона пошла эта картинка, к нему и вернулась

Т.e. не помогло ему это правило подшипника ). А у меня существенно лучше стало после правильной постановки.

Ага, это мои изыскания

Еще один важный момент о котором все забывают — диаметр нити. Как я полагаю, выставлен он у всех на 1.75? Отсюда и танцы с бубном вокруг мультипликатора потока.

Реальный случай был у коллеги, 1.75 стояло в настройках слайсера — печатало криво. Я посоветовал ему замерить диаметр нити. Он замерил, 1.71. Поставил в настройках 1.71 и все пришло в норму.

Забыл картинку вставить

С диаметром прутка у филаментарно тьфу-тьфу все норм, уже игрался с данным параметром.

При нестабильном диаметре прутка вылезают другие проблемы обычно – пропуски или наплывы в разных местах, но моя проблема точно с этим не связанна

Не могу сказать точно, может пластик был из старых партий или еще чего, но факт на лицо… Он не нестабильный, он не тот, вот в чем проблема)) Пара новых катушек показывает 1.74, что в пределах погрешностей штангеля.

з.ы.

Пока что, у меня лично только положительные эмоции от их пластика. Цена только кусается)

Так ТС скажи как ты сделал

у меня из крайности в крайность получается, то супер то сразу в мусор

Ну для начала надо бы хоть на фото взглянуть, как получается у тебя?