Метки: 3D печать, 3D принтер, RAMPS 1.4

2016-01-04

Раздел: История, Постройка 3D принтера

![]() Автор: sphinx Просмотров: 10 450

Нет комментариев

Автор: sphinx Просмотров: 10 450

Нет комментариев

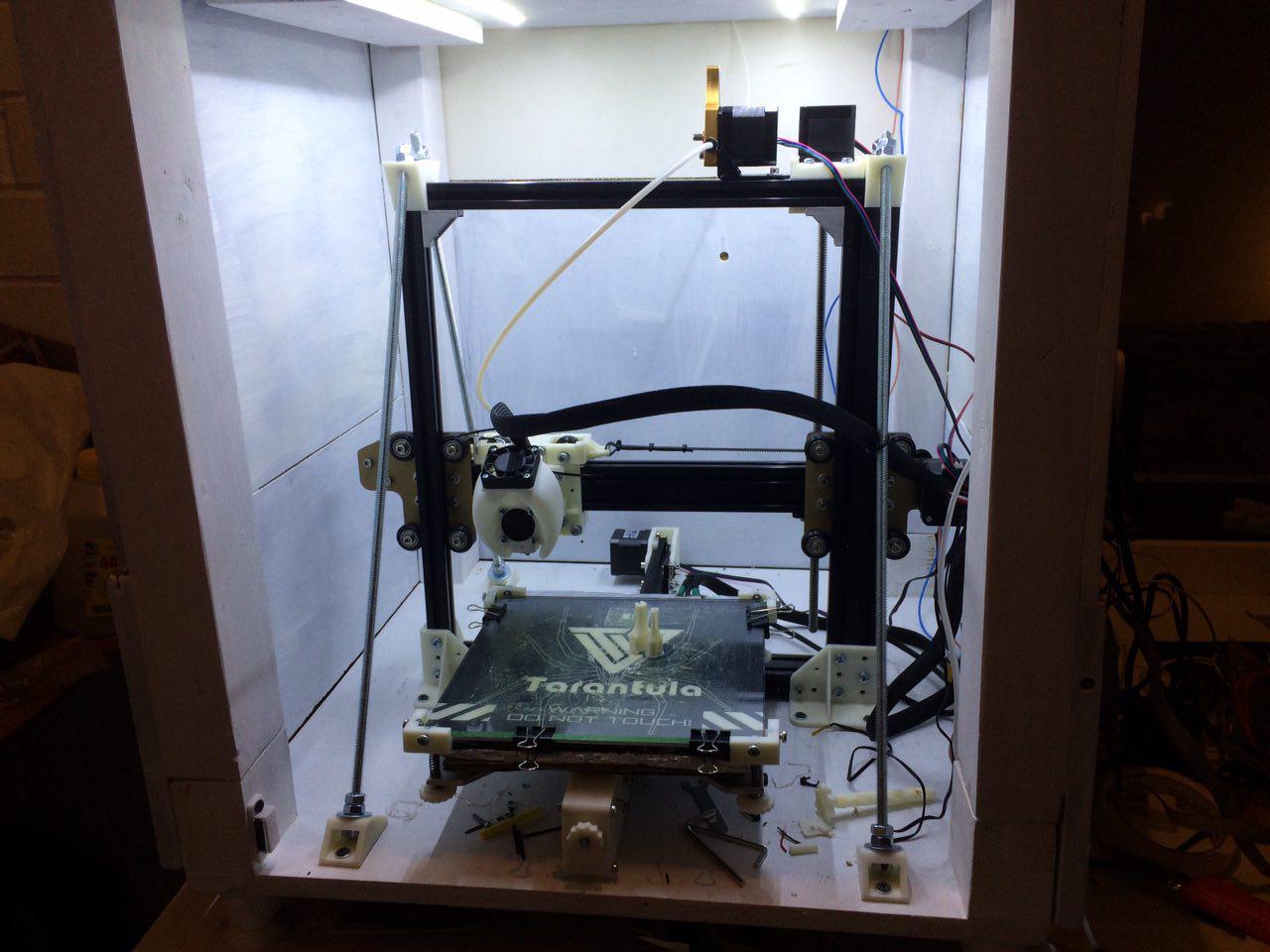

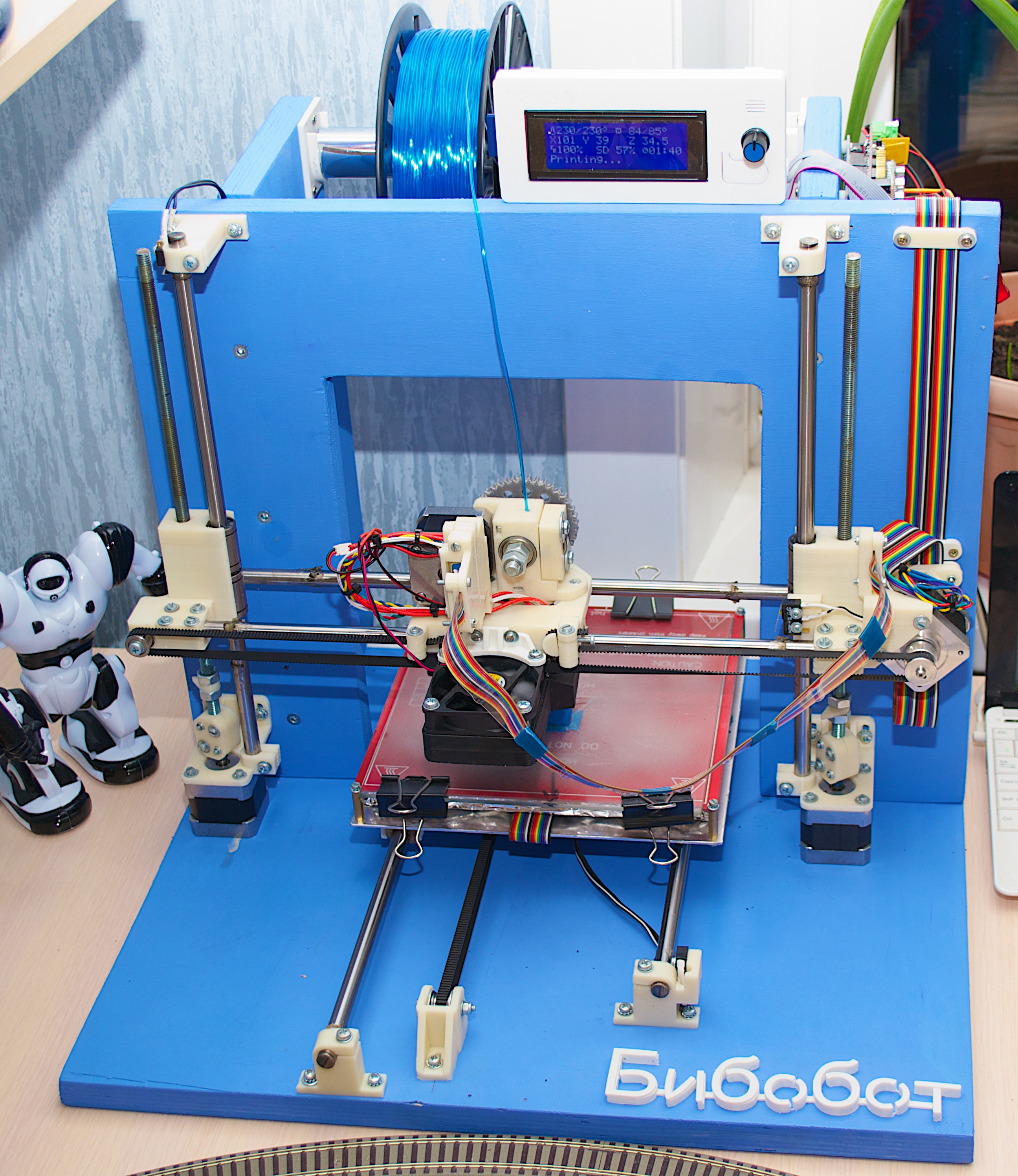

Собираю принтер PLYWOOD BOX 3D. Введение.

Добавлено в закладки: 0

Здравствуйте триDэшники!

Хочу поделиться пока еще проектом своего принтера PLYWOOD BOX 3D. В этой статье коротко опишу принтер и планы на будущее, в следующих статьях буду подробно и в картинках (как это принято тут) описывать процесс сборки и все нюансы вытекающие из этого.

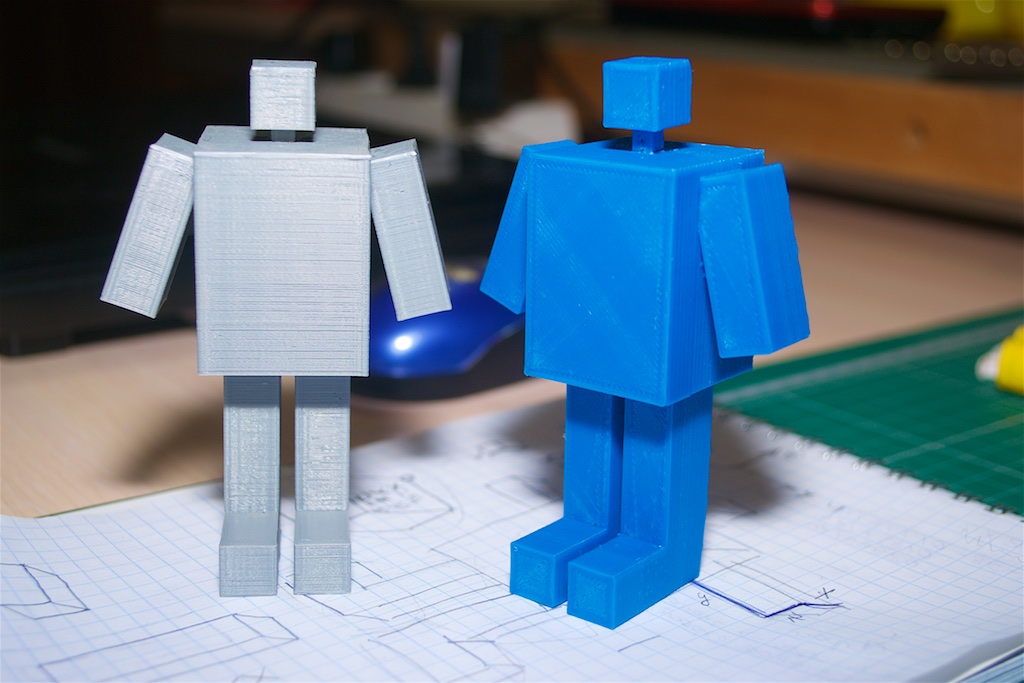

Не так давно (месяца 3 назад) я заинтересовался темой 3D печати. Интерес быстро перерос в желание иметь свой 3D принтер, у всех это было и все меня понимаете). Просто купить принтер и печатать я себе не мог позволить, так как по профессии я конструктор, то придерживаюсь мнения, что столь интересную вещь нужно продумать самому и понять все изнутри.

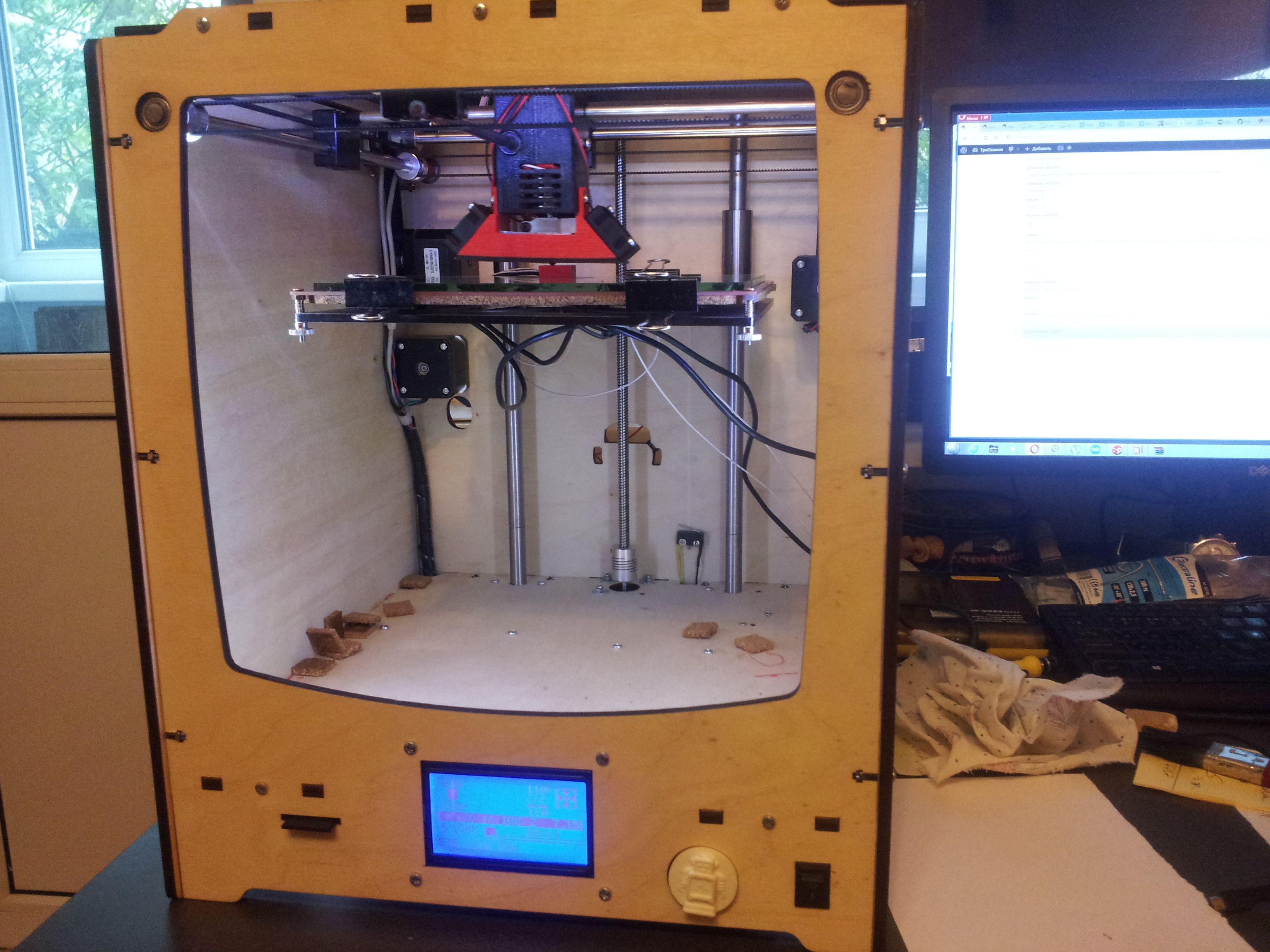

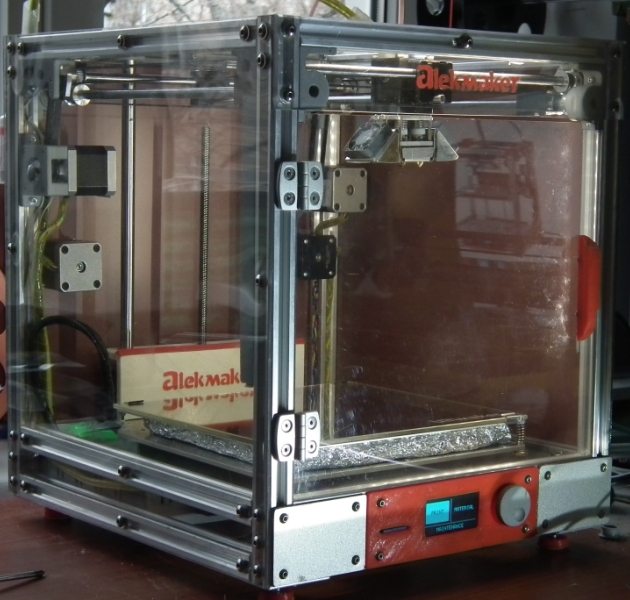

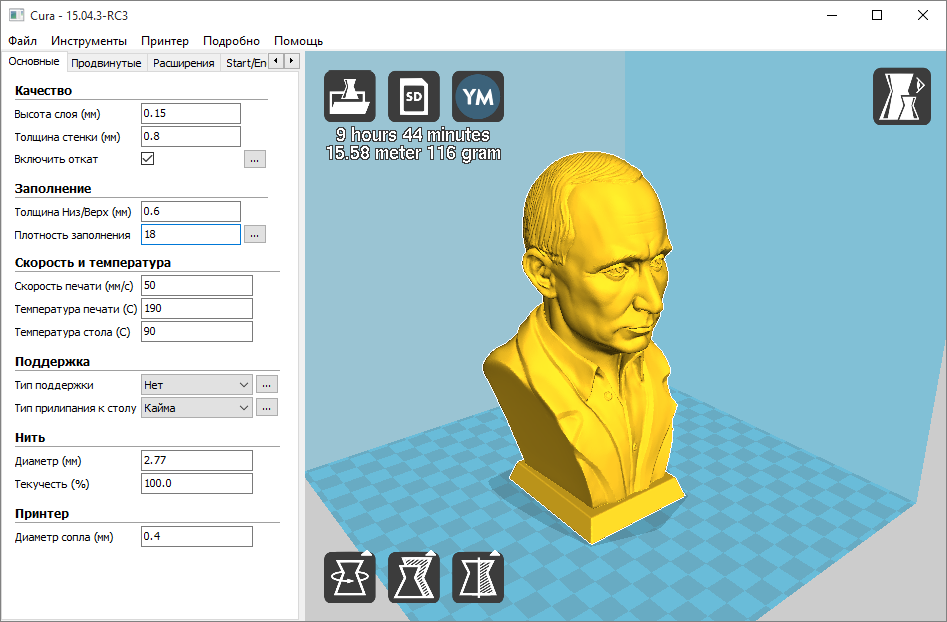

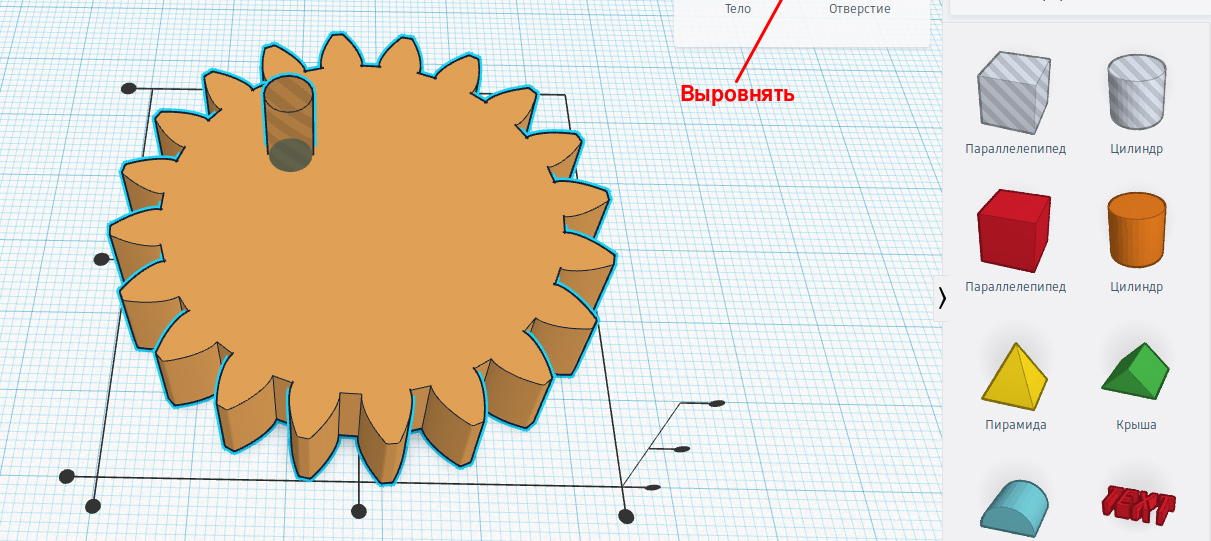

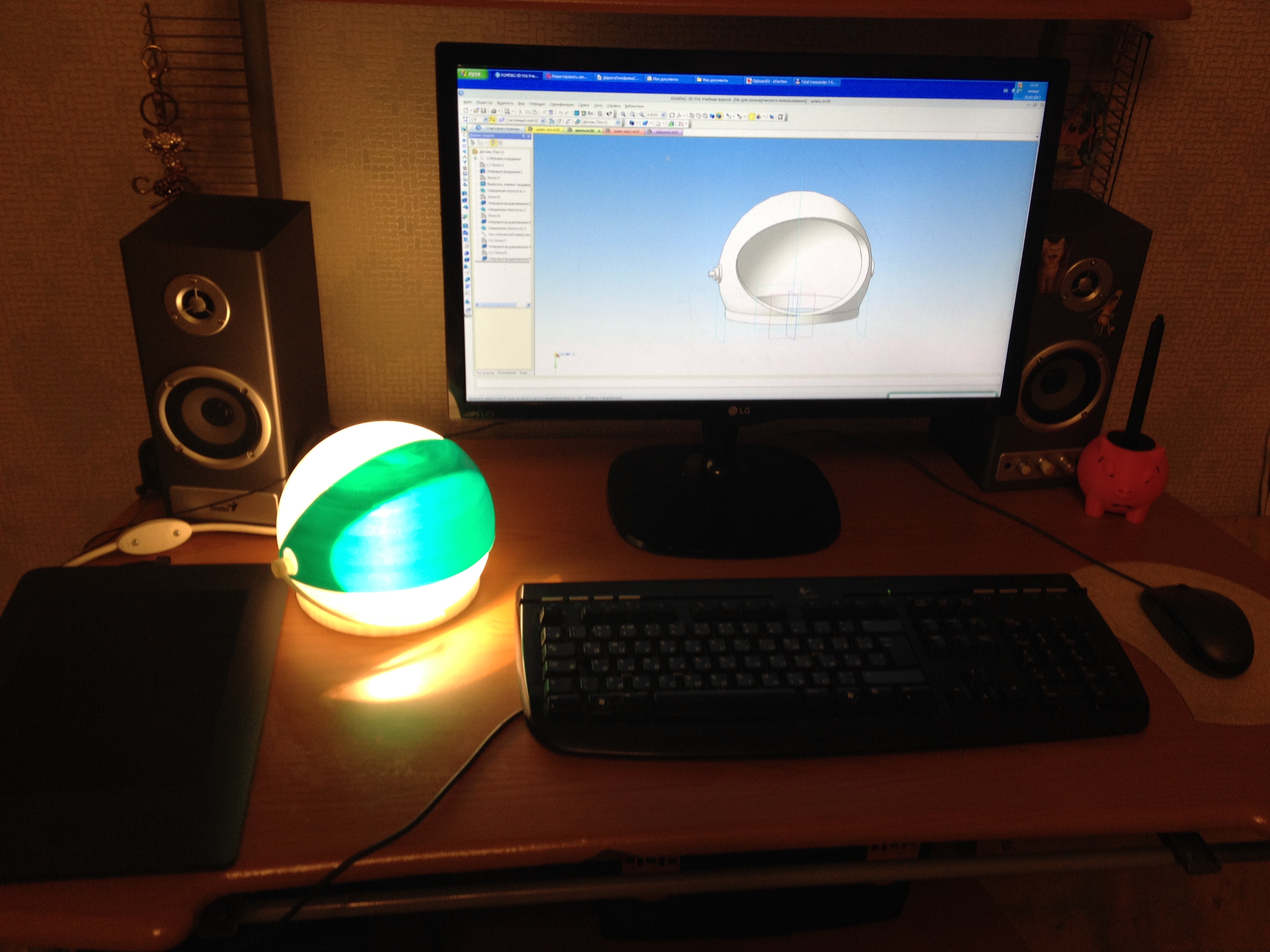

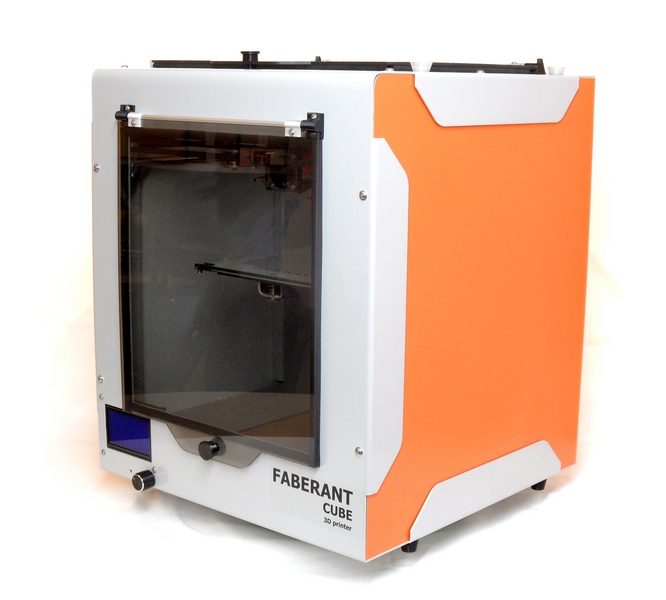

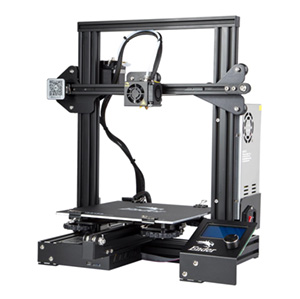

И тут, как говорится, понеслось… С каждым прочитанным постом, с каждым просмотренным видео, мне становилось все интереснее. Желание иметь принтер и печатать на нем свои идеи просто зашкаливало. Немного переварив информацию, я приступил к конструированию. Работаю я в SolidWorks 2014 (KOMPAS 3D, AutoCAD тоже знаю). Начал я с того, какой конфигурации будет принтер? Определенно в форме куба. Так как подвижные столы мне не симпатизируют. Ну а куб можно закрыть со всех сторон и не будет сквозняка, и запаха тоже меньше (к тому же хочу установить удаление запаха и паров при печати, что то в роде вытяжки), а так же конструкция более жесткая и выглядит красиво.

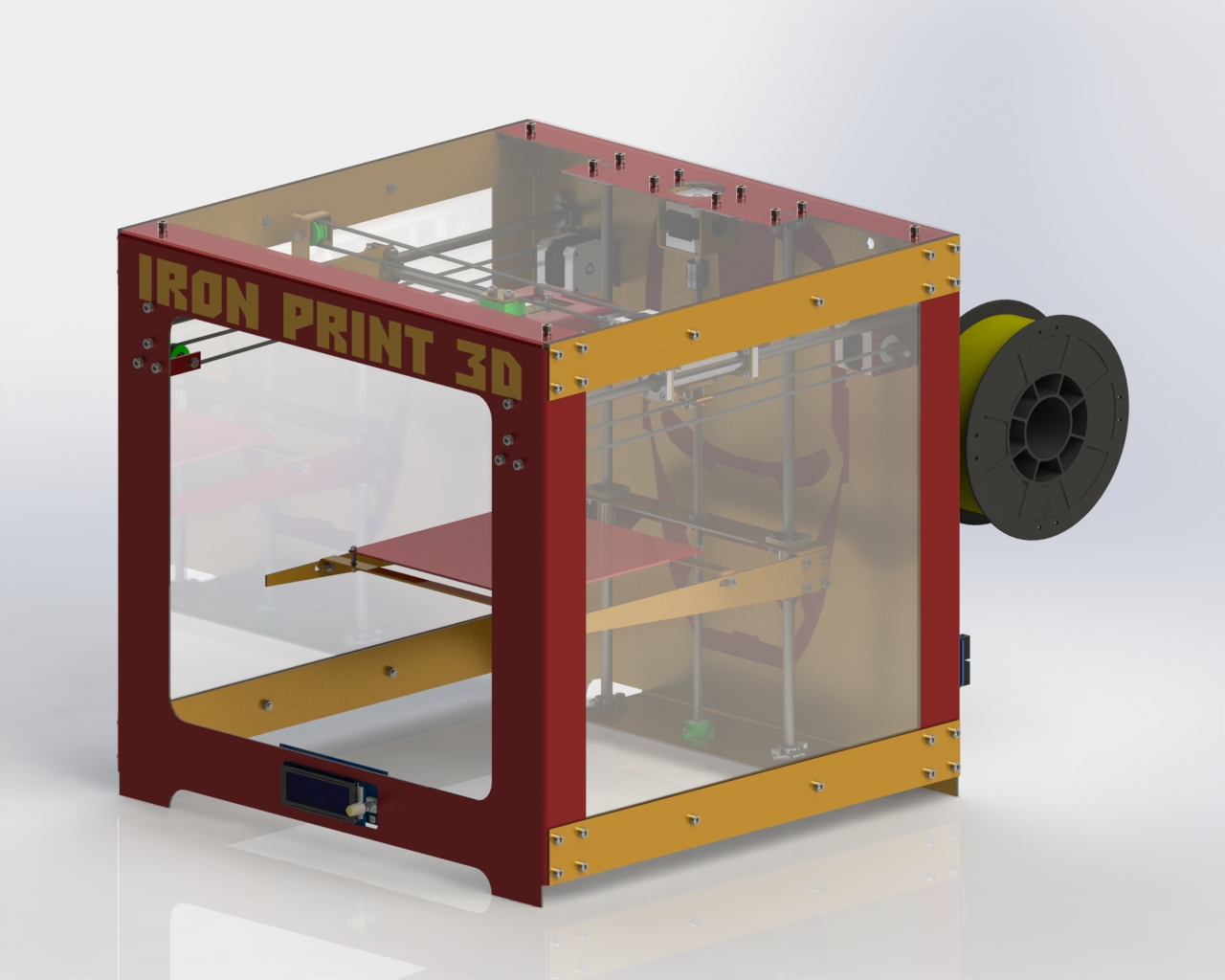

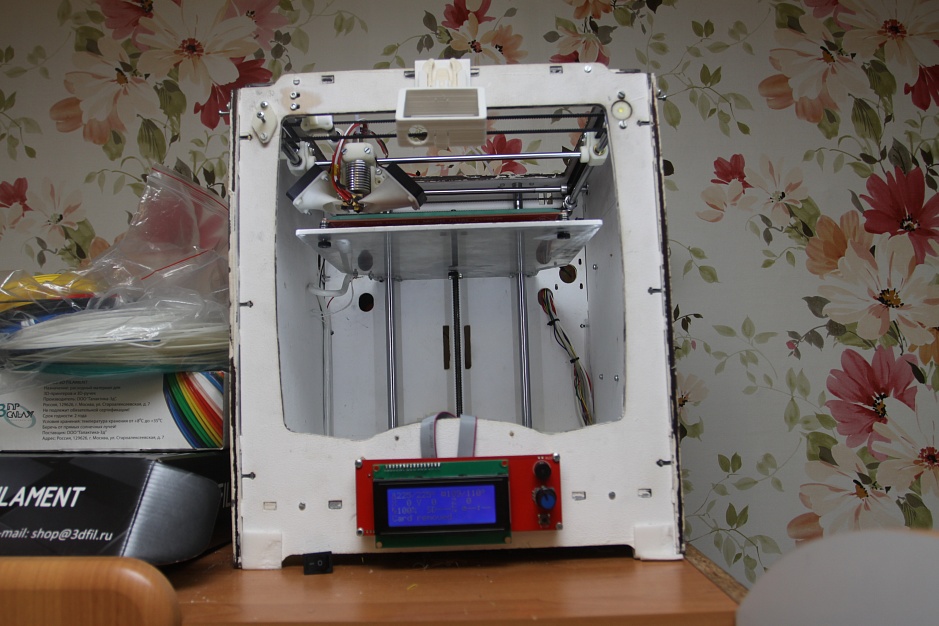

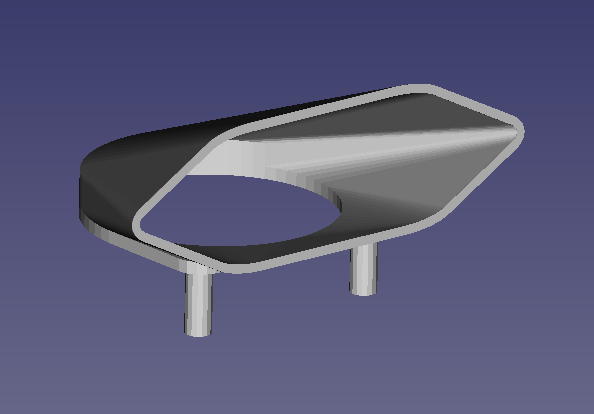

По началу принтер планировался из гнутого листового металла с вставками оргстекла по бокам и дверцей. Как то у меня завелось придавать своим творениям тематику, принтер был в концепции железного человека и названием IRON PRINT 3D. Месяц я трудился над моделью принтера. Проект был готов и вот так он должен был выглядеть:

IRON PRINT 3D

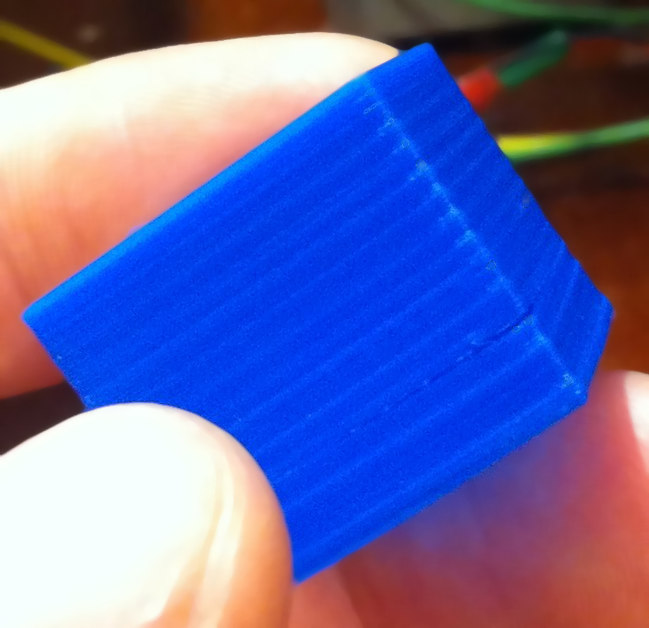

Но если честно, конструкция принтера сыровата. В конструкции принтера есть пробелы (это я сейчас могу судить, когда уже подначитался и пообщался с опытными пользователями принтеров). А так же оказалось, что детали, которые предполагалось нарезать на лазере и согнуть на листогибе, трудно выполнить с необходимой точностью. Да и посмотрел я на примеры гнутых деталей, не впечатлило!!! Поэтому было решено уйти от металла и прийти к плоским деталям из фанеры) То есть полностью поменять корпус, а соответственно и тему оформления.

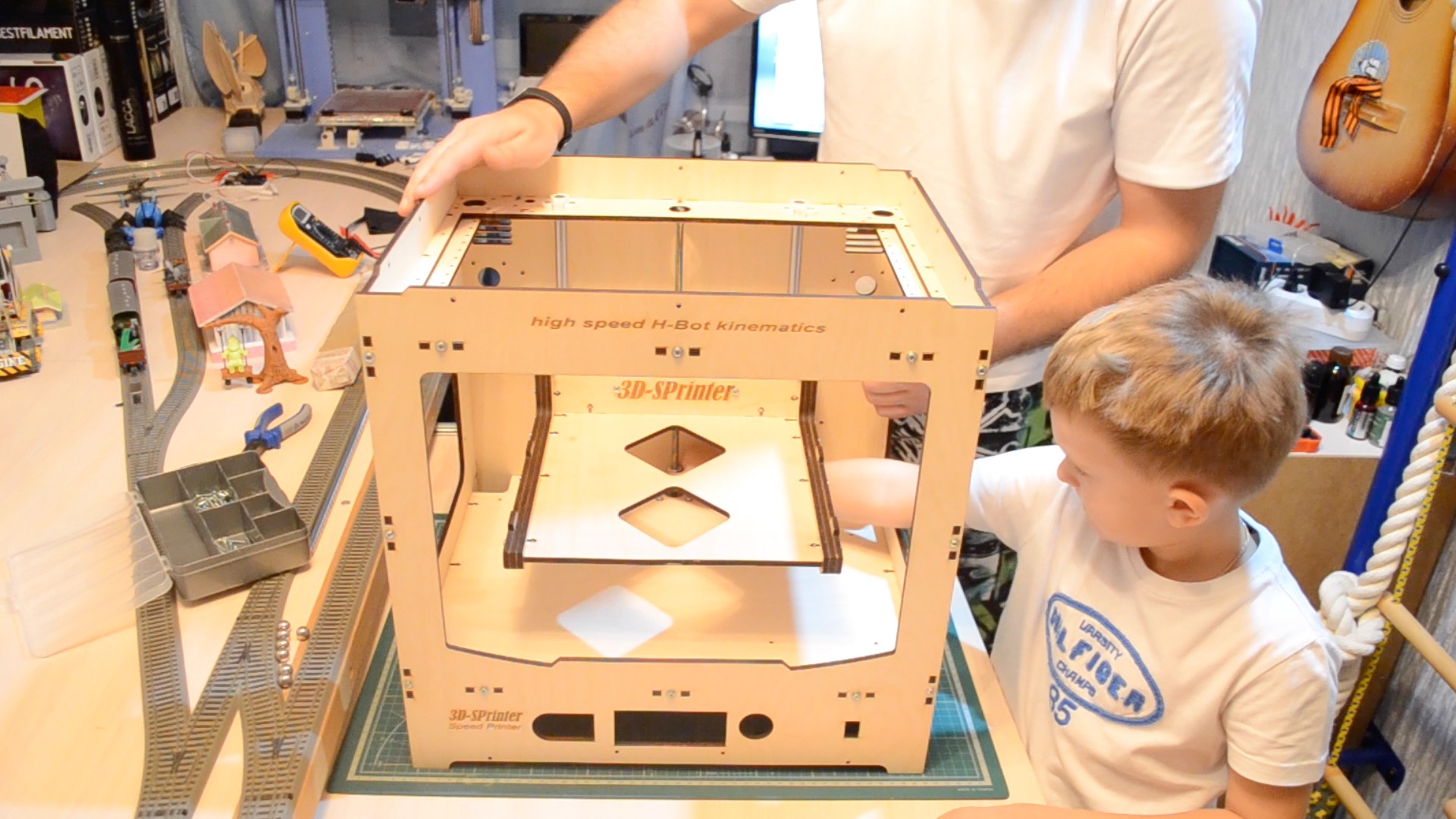

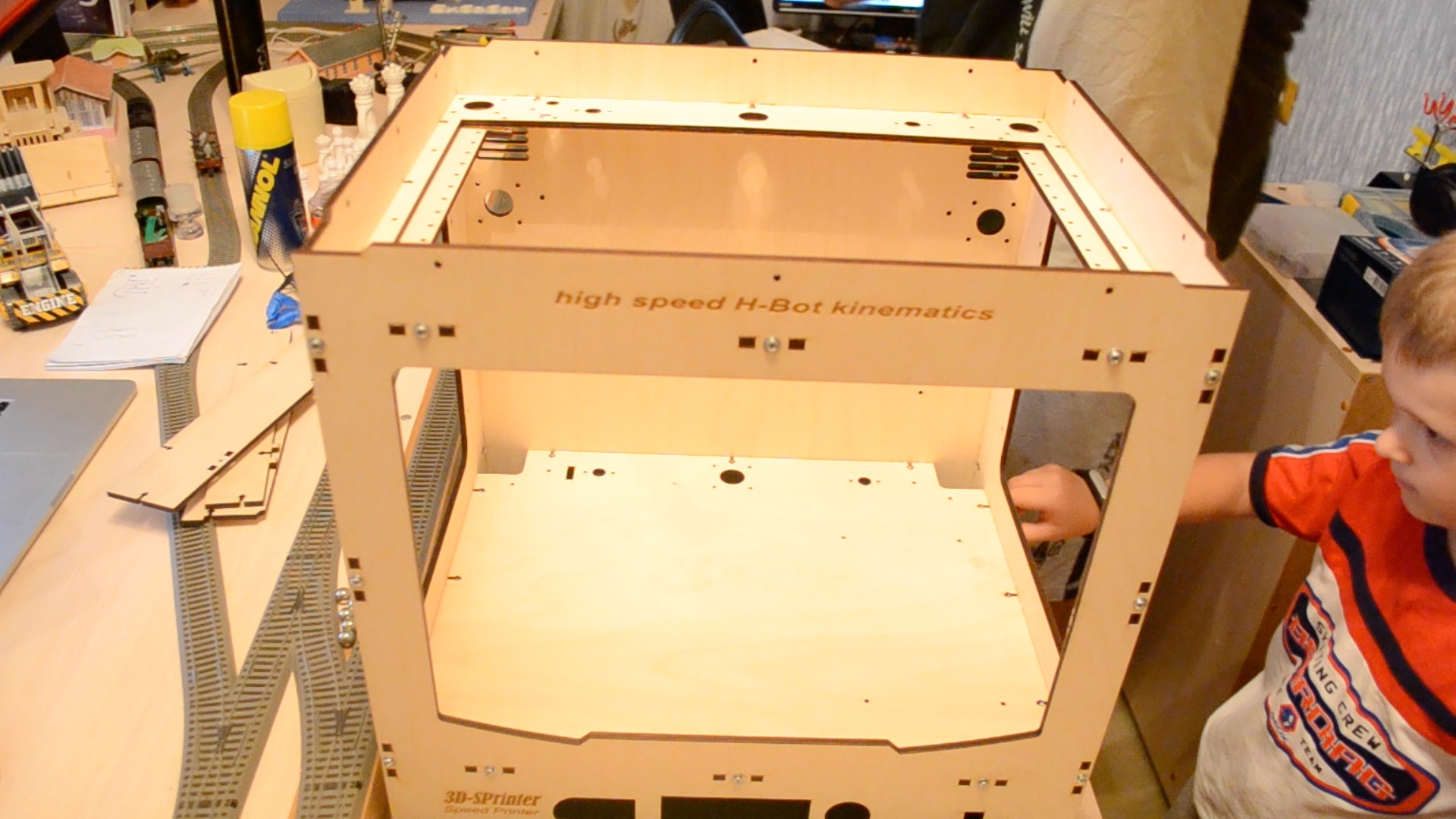

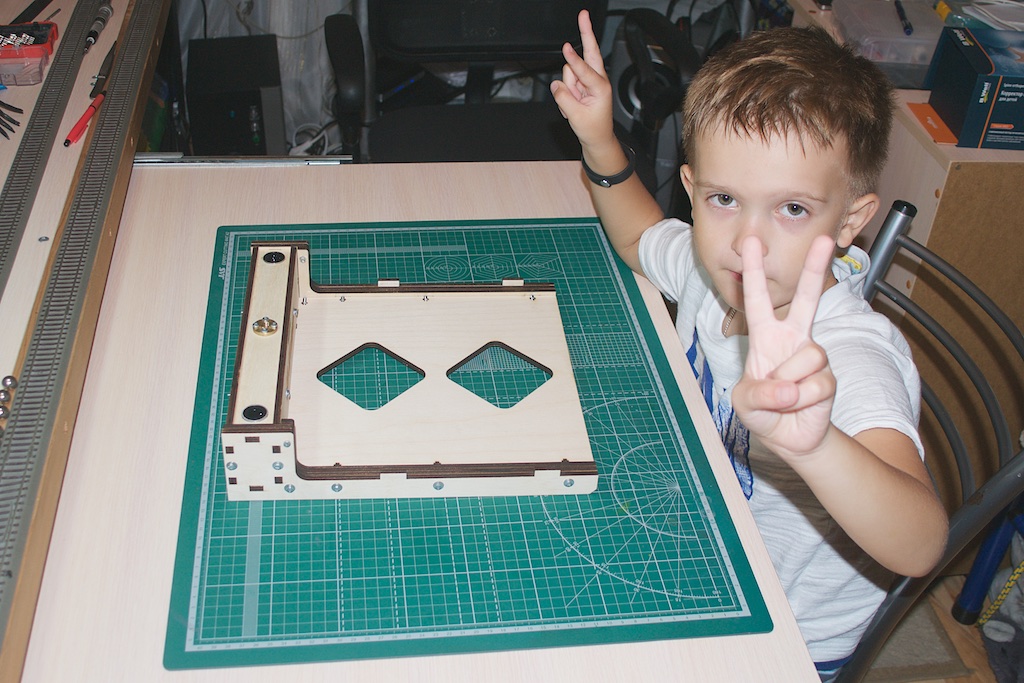

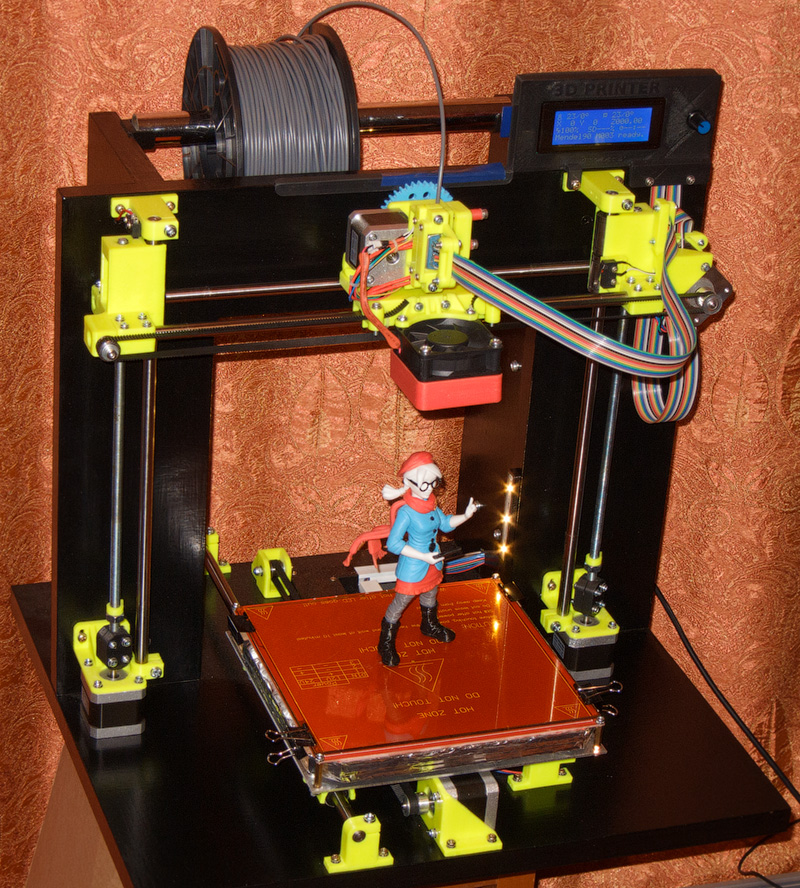

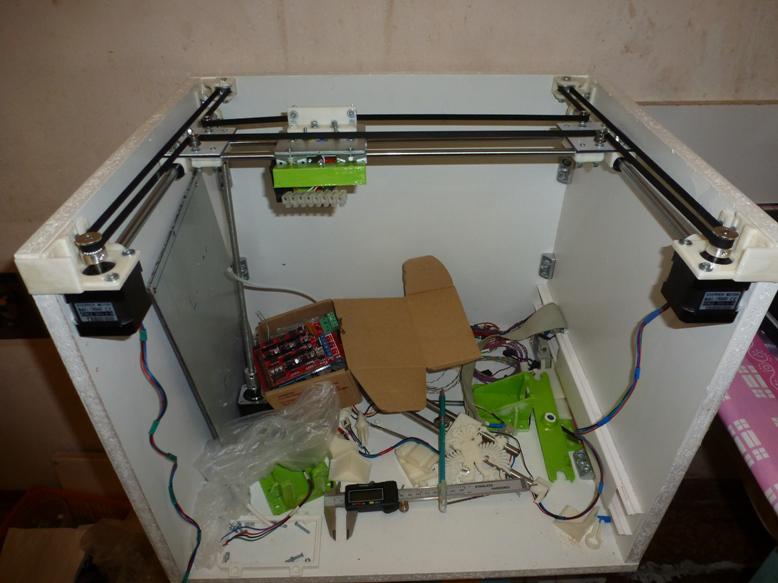

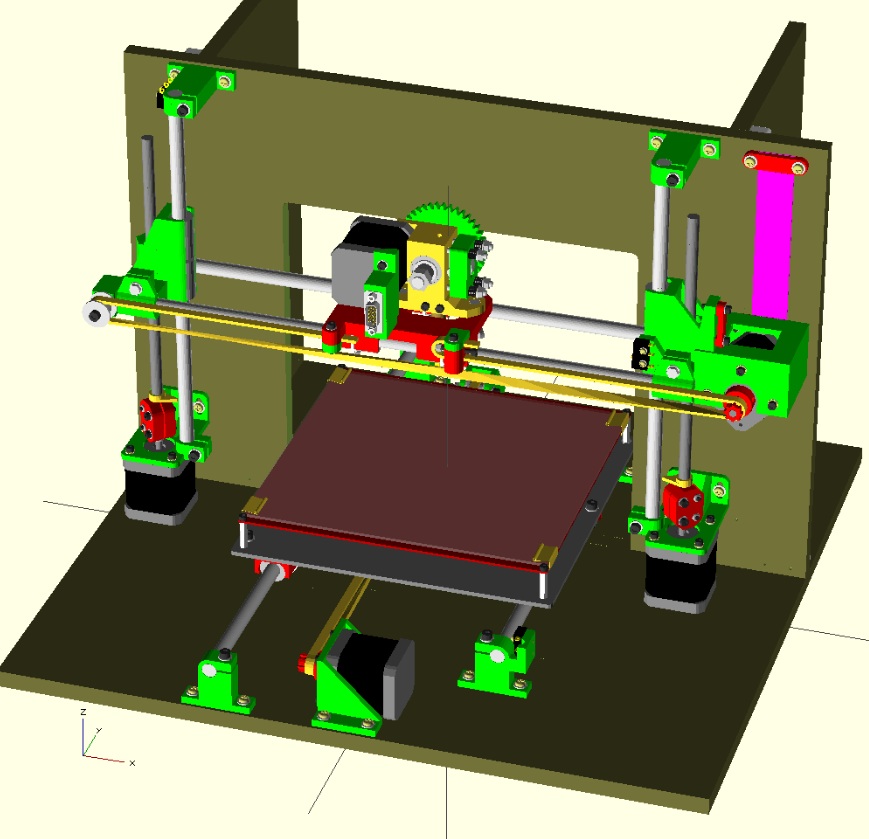

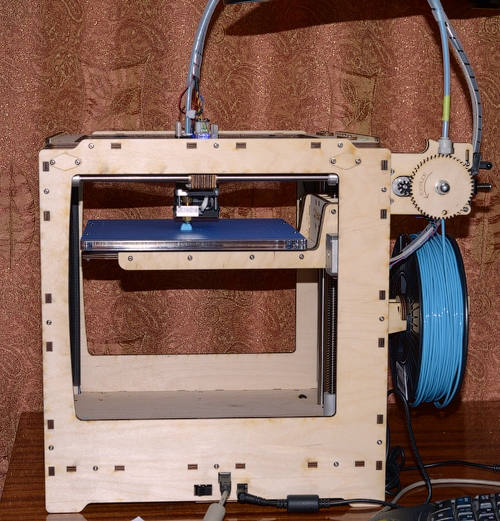

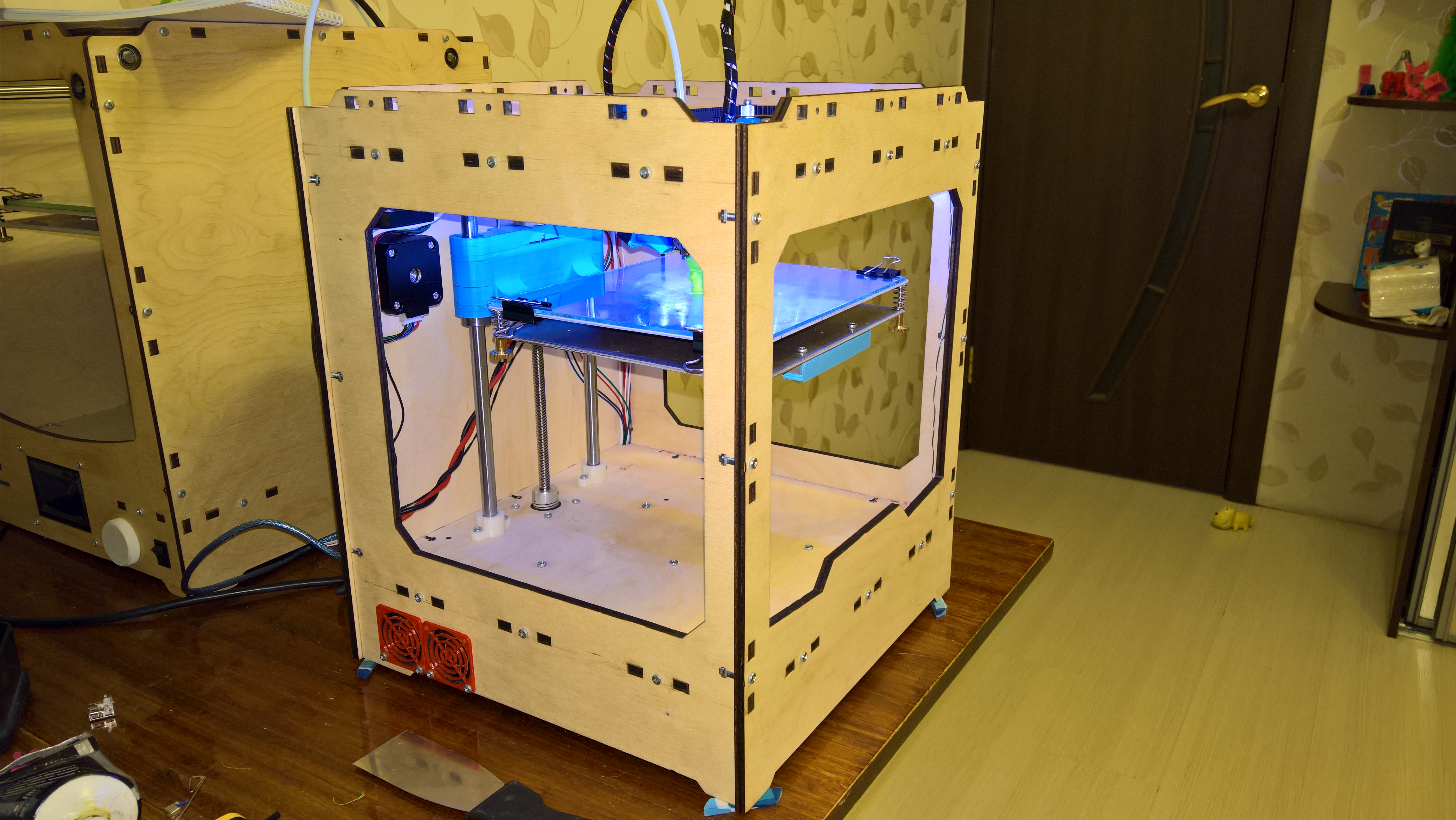

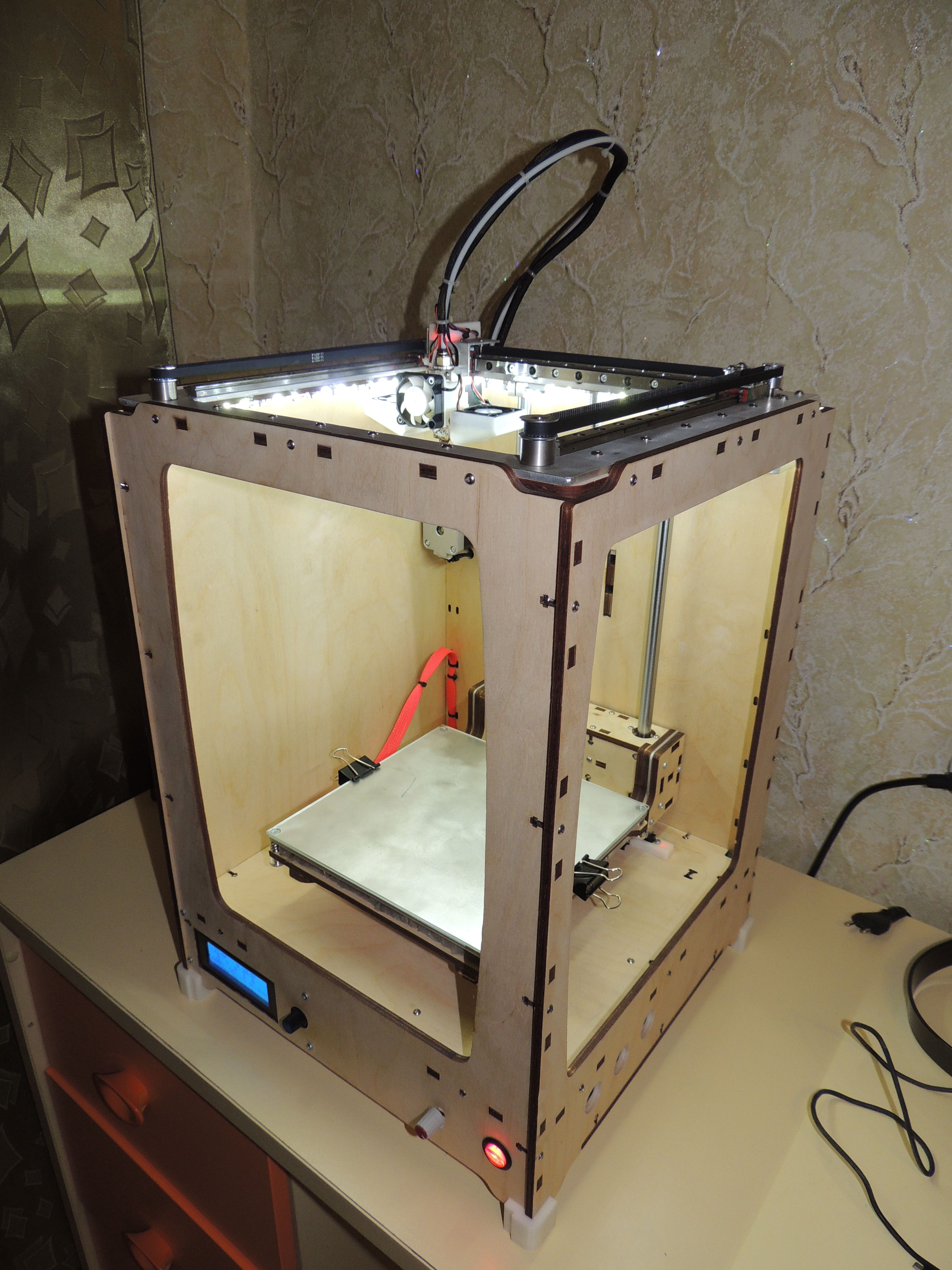

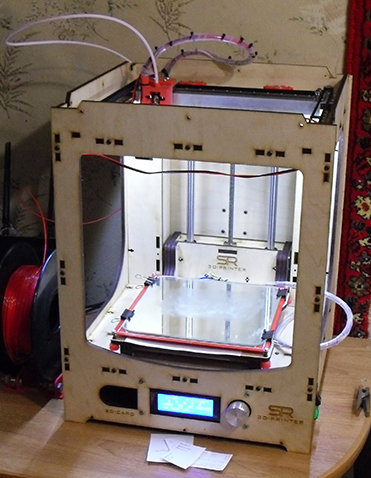

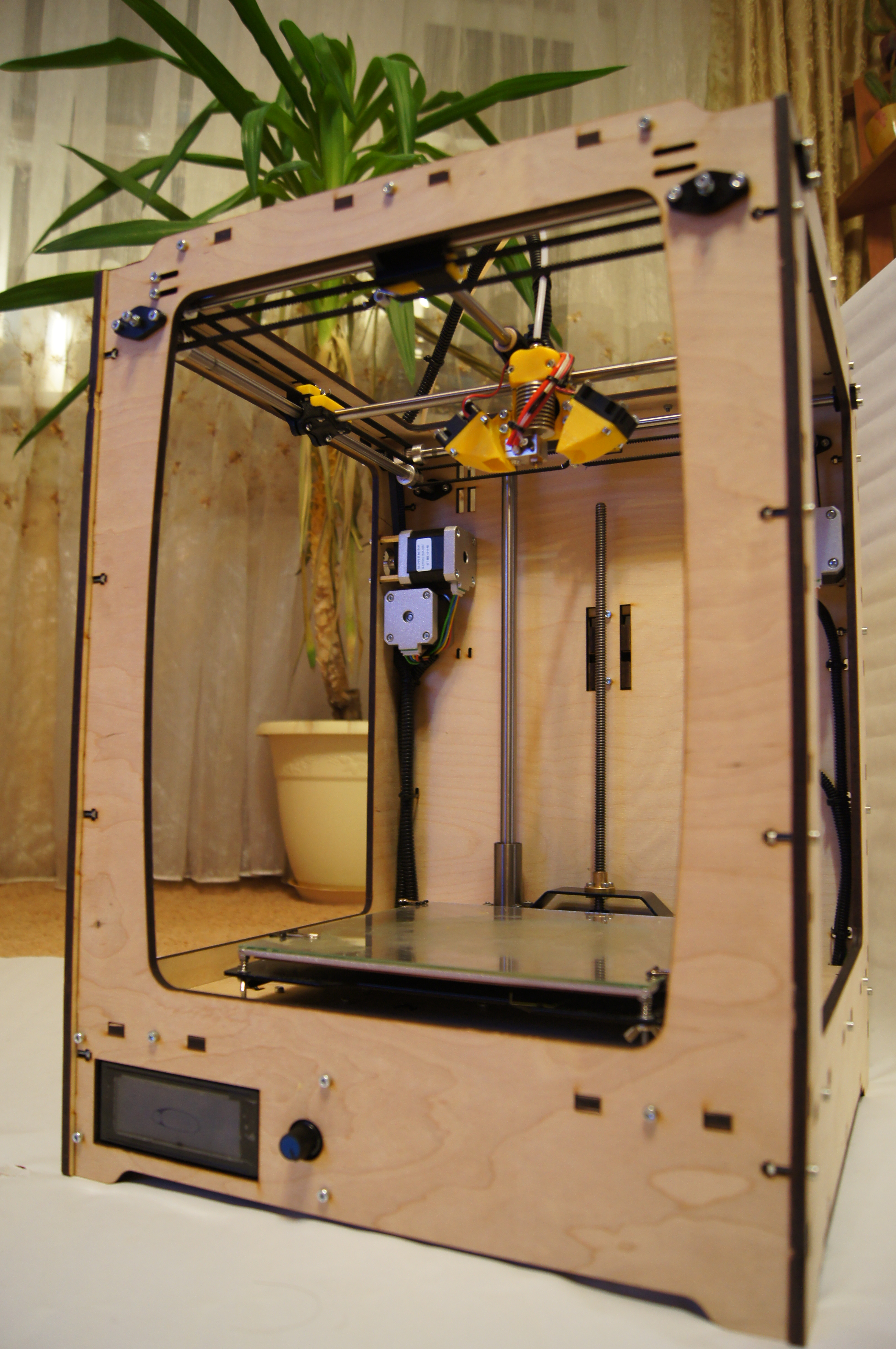

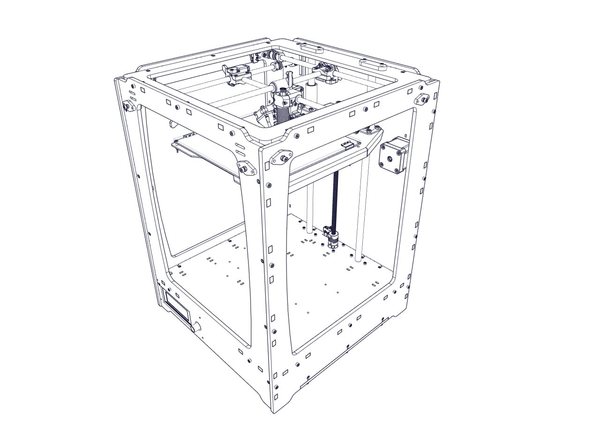

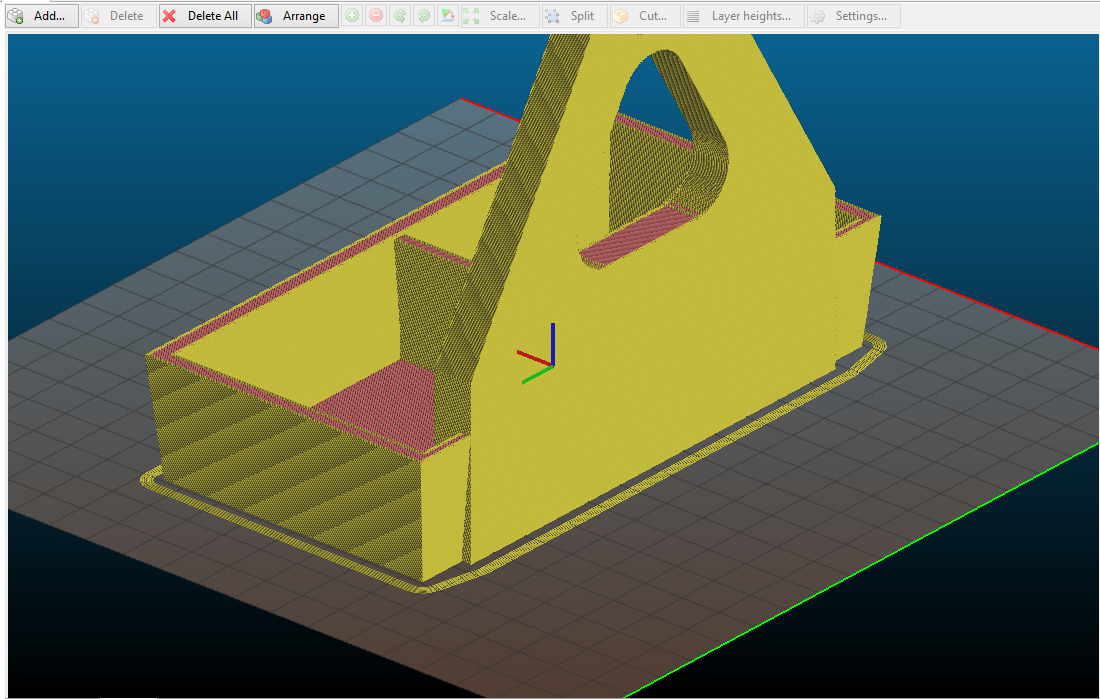

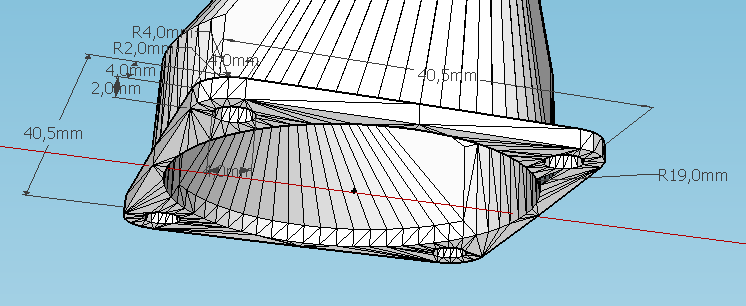

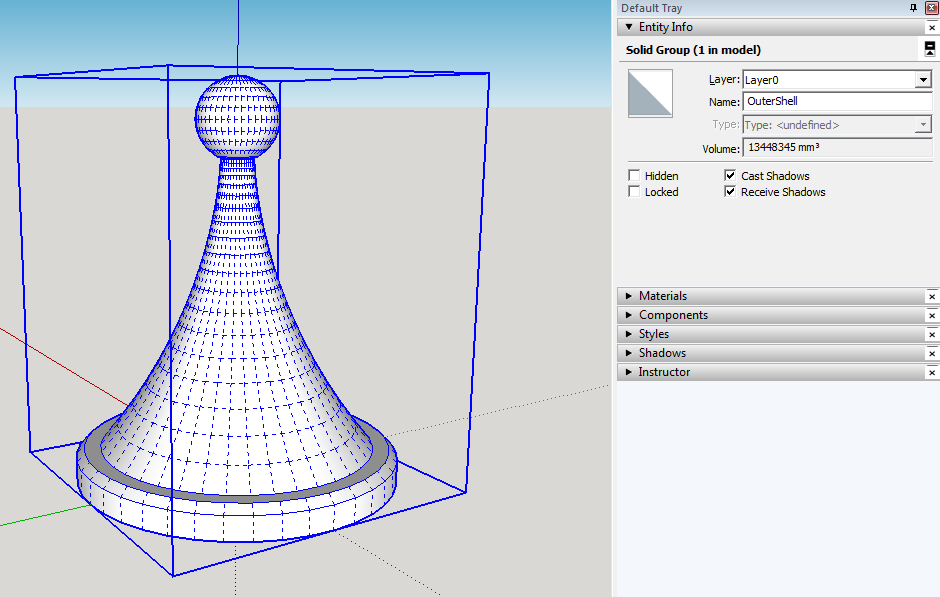

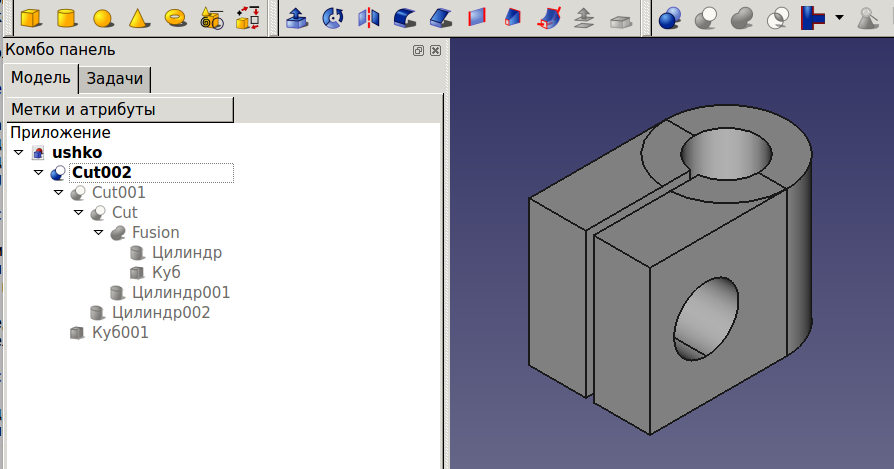

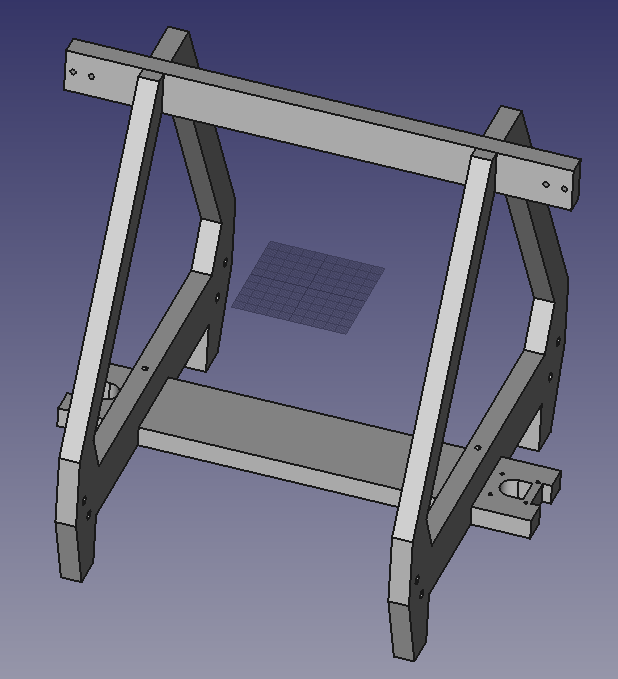

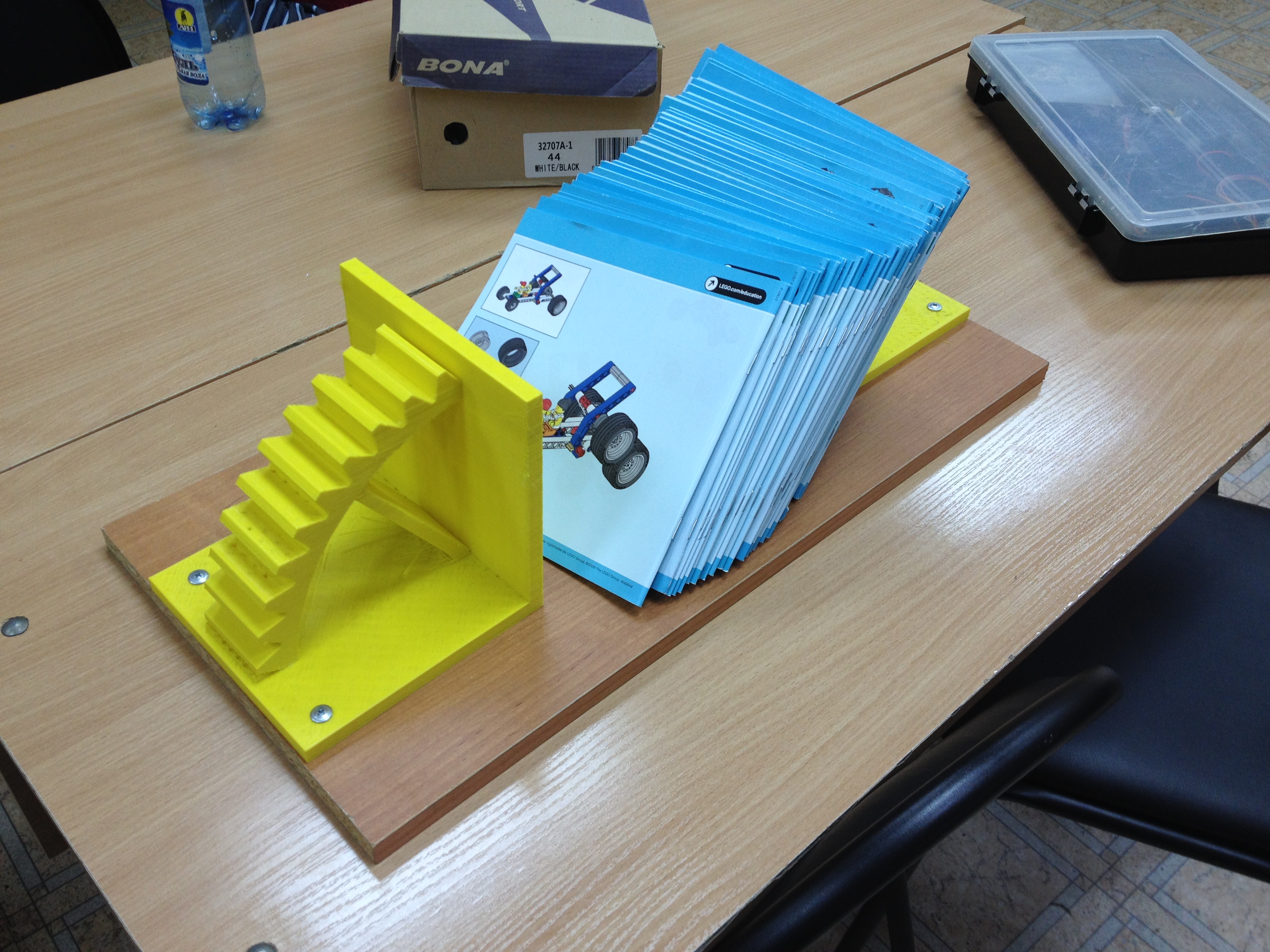

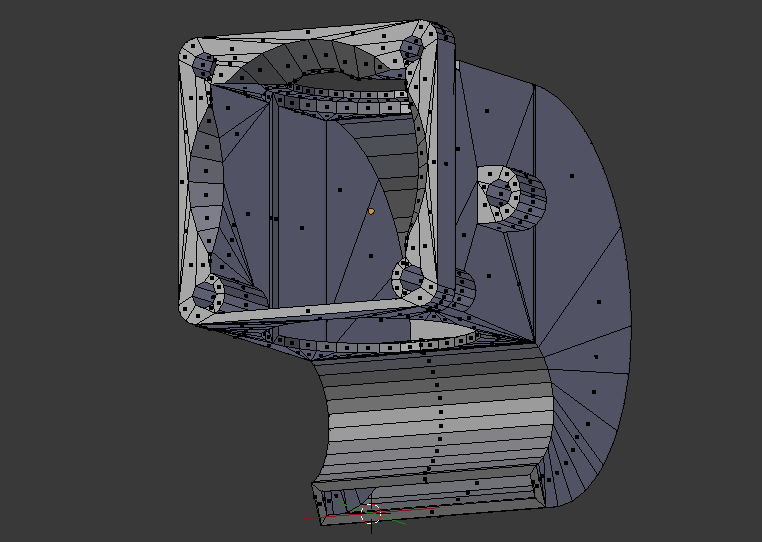

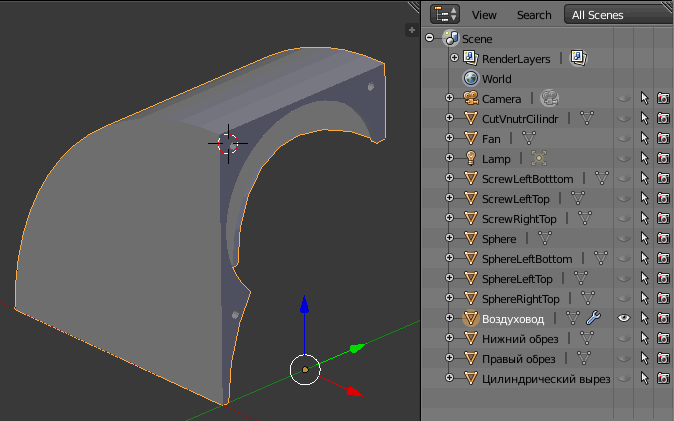

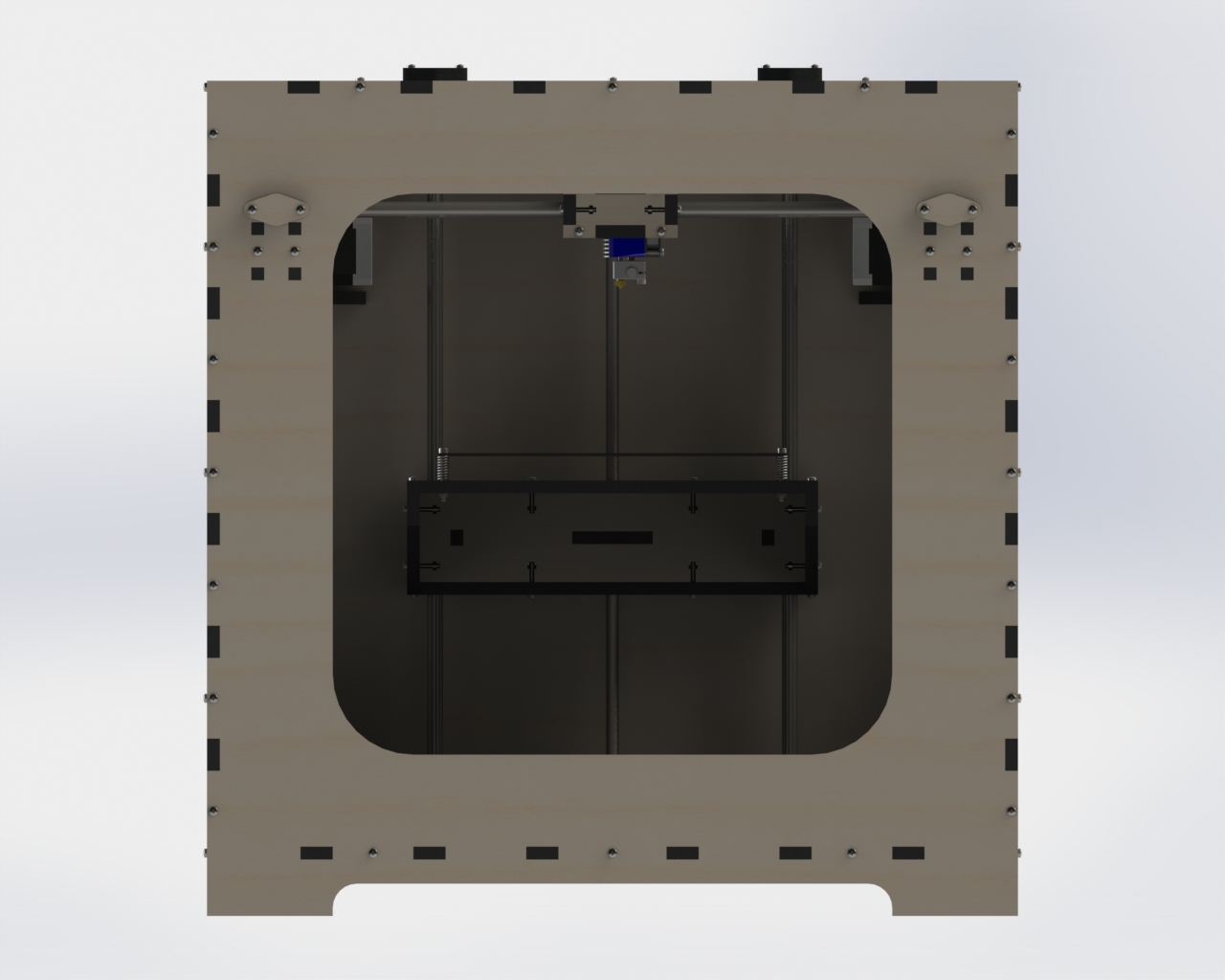

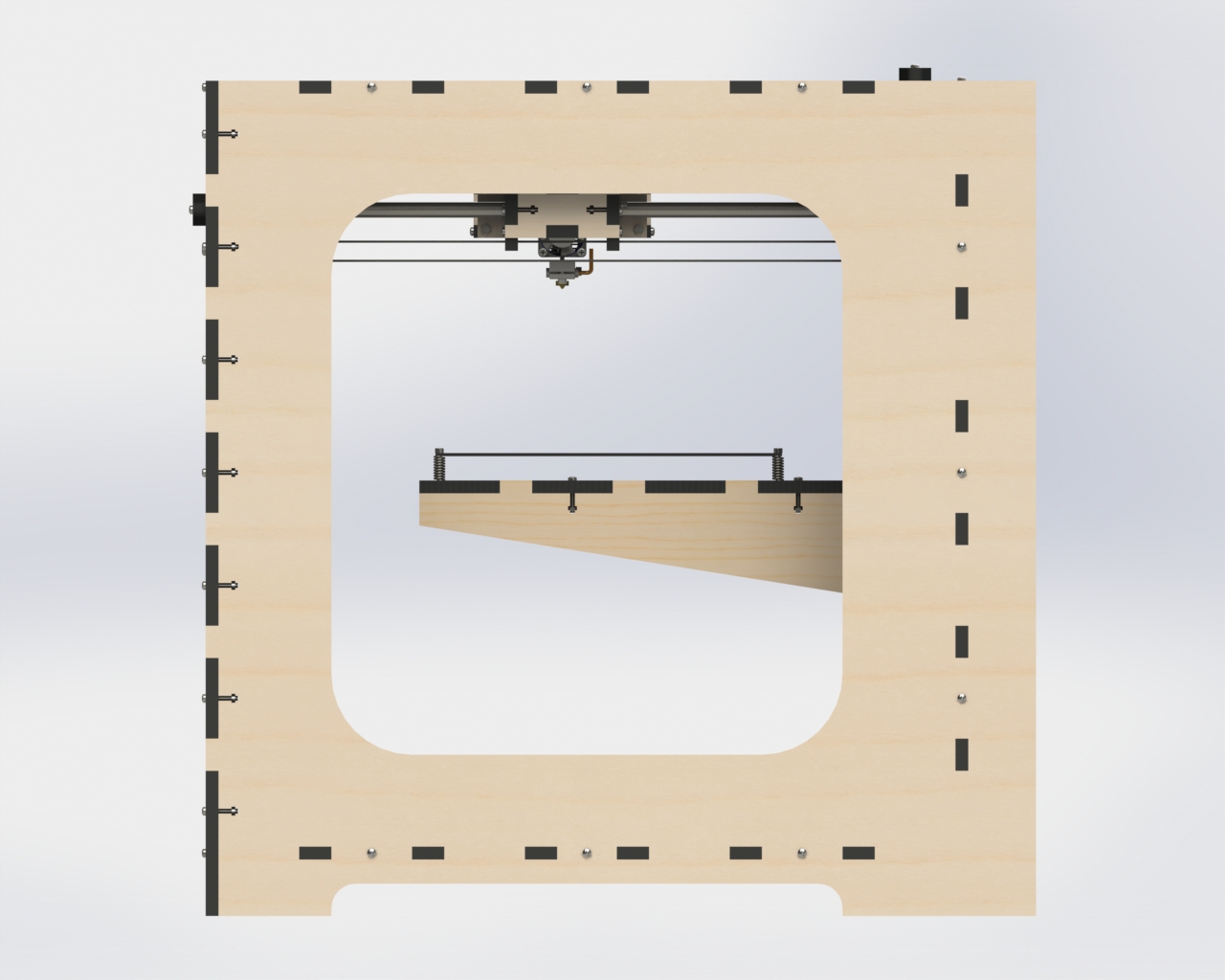

Снова месяц ушел на новую конструкцию принтера. Материал – фанера 8 мм толщиной. Корпус и все несущие узлы из фанеры. Познакомьтесь, это мой принтер PLYWOOD BOX 3D:

PLYWOOD BOX 3D isometry

PLYWOOD BOX 3D front

PLYWOOD BOX 3D back view

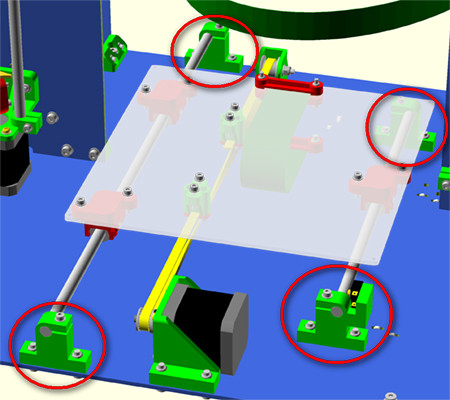

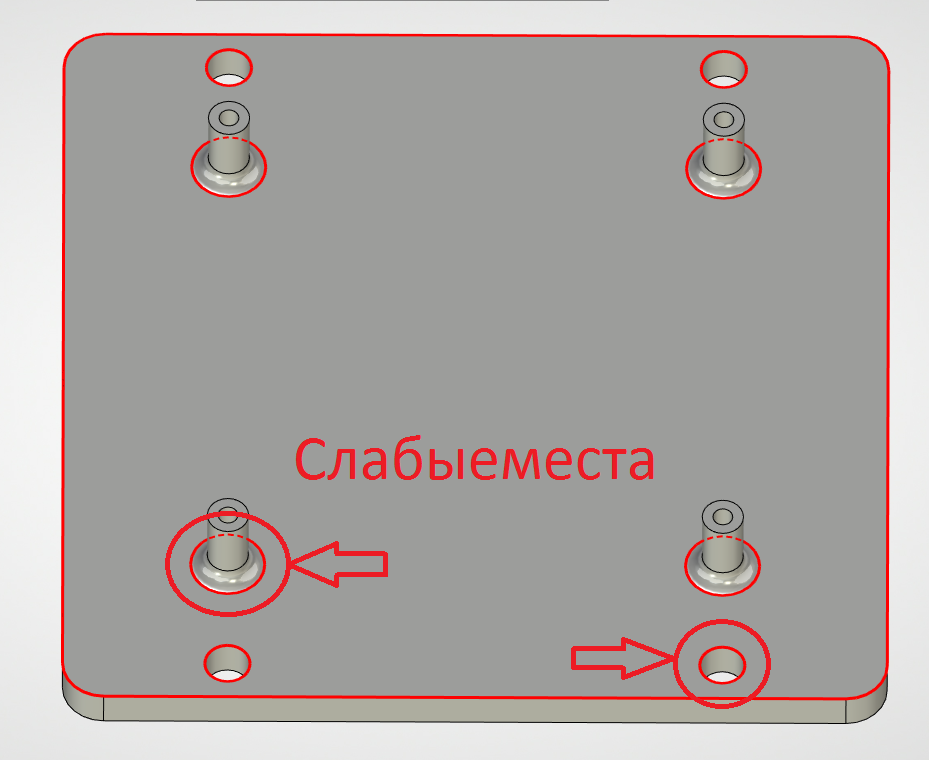

LYWOOD BOX 3D right

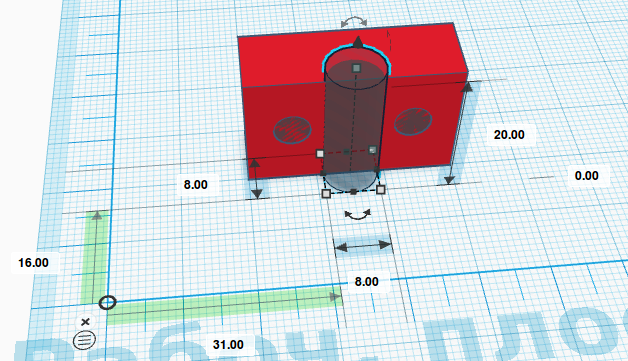

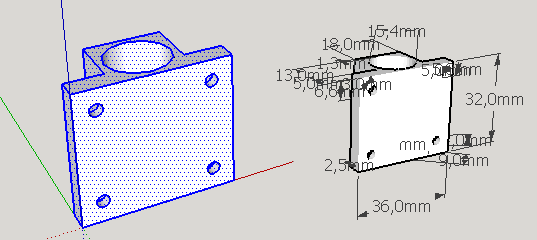

Название принтера связанно с материалом его основных частей – фанера и формой – куб (коробка). Некоторые скажут, что фанера не серьезно, фанера это же дерево и все в этом роде… Но я с этим не согласен. Фанера прекрасный материал для корпуса принтера. Металл хорошо обеспечивает жесткость конструкции, но если правильно сконструировать, то и фанера обеспечит не плохую жесткость узлов. Так же большим плюсом фанеры является ее способность гасить не желательные при работе принтера вибрации. Детали принтера будут изготовлены методом лазерной резки, которая обеспечит высокую точность деталей. Собираться между собой детали будут с помощью шипового соединения и креплением винтами с закладными гайками. Как видно на картинке из фанеры не только корпус, но и подшипниковые узлы, кронштейны двигателей, платформа печатающей головки, стол.

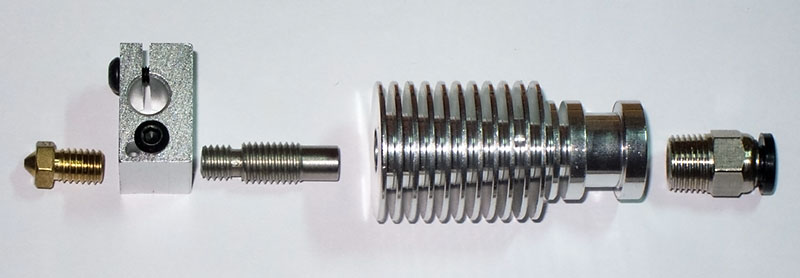

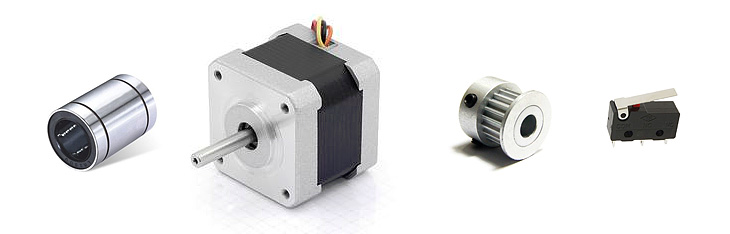

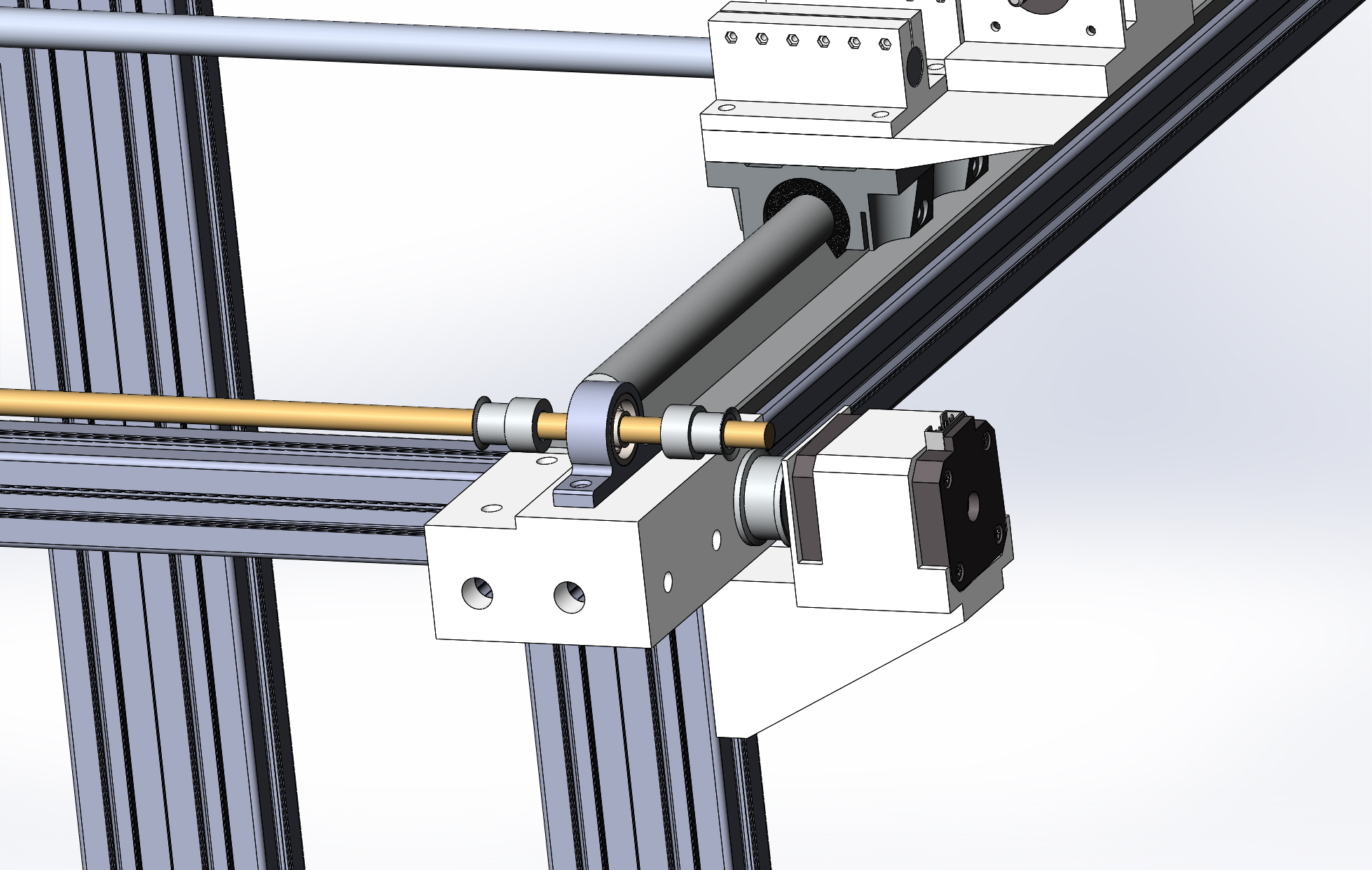

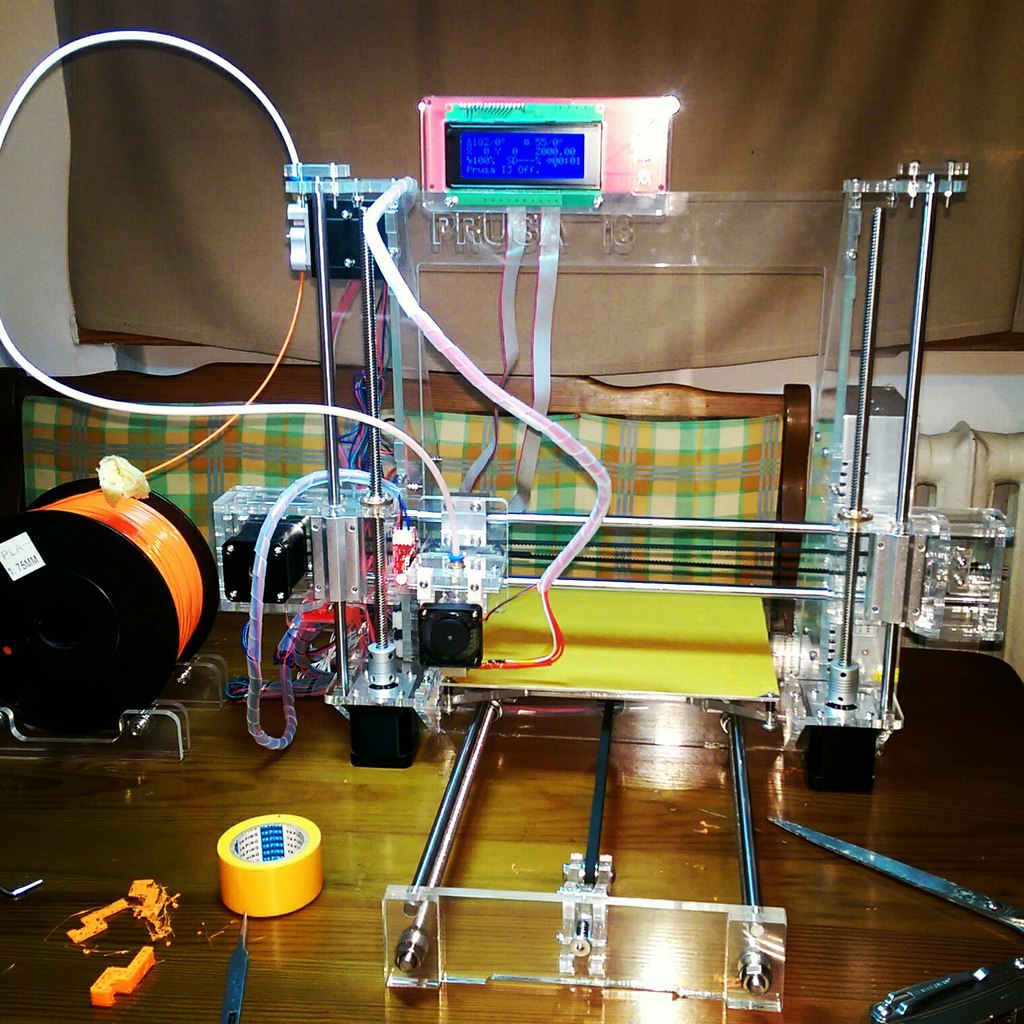

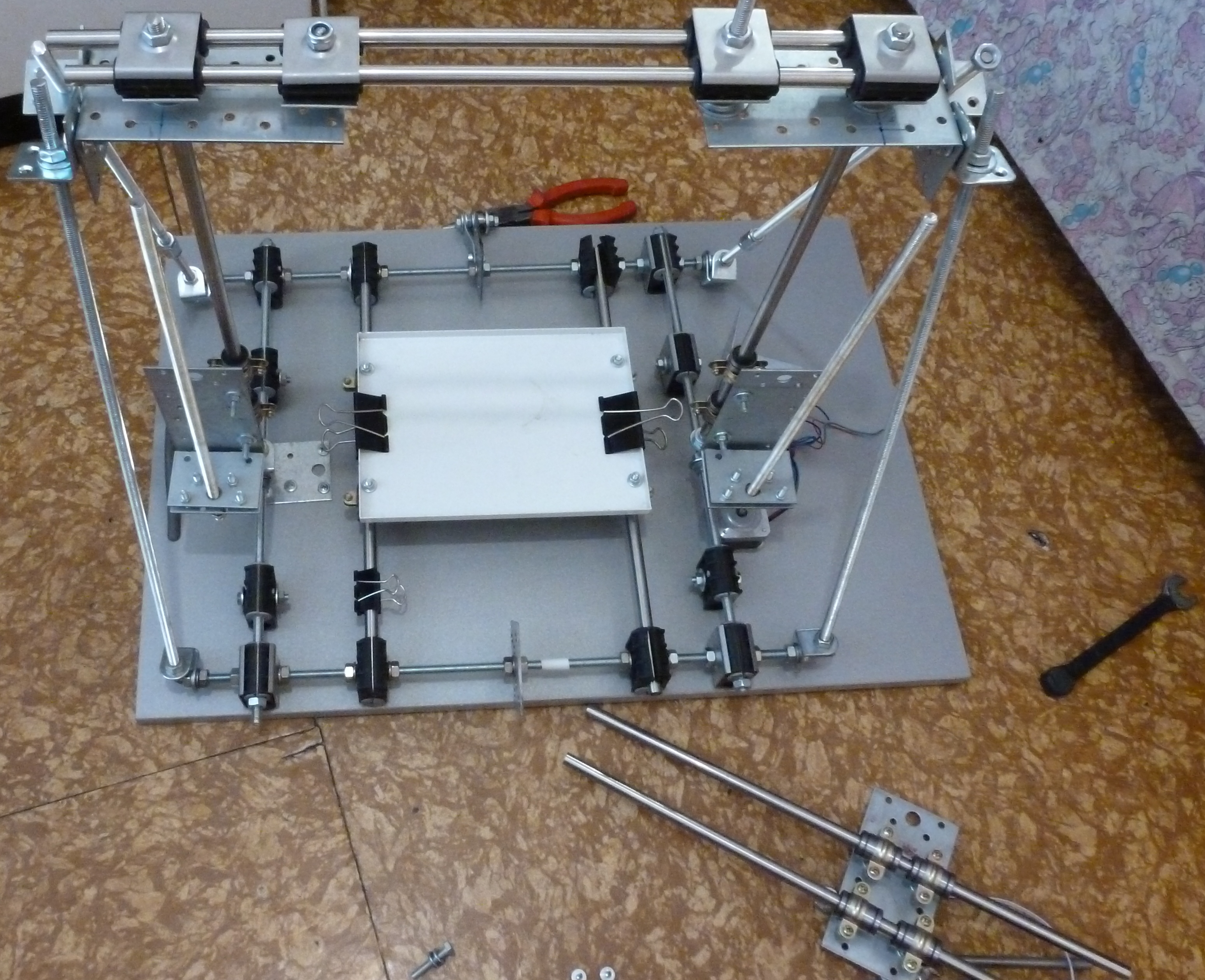

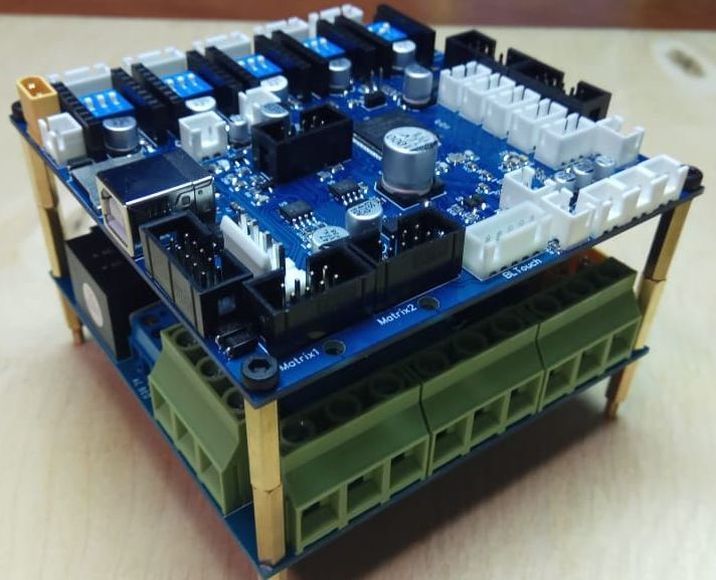

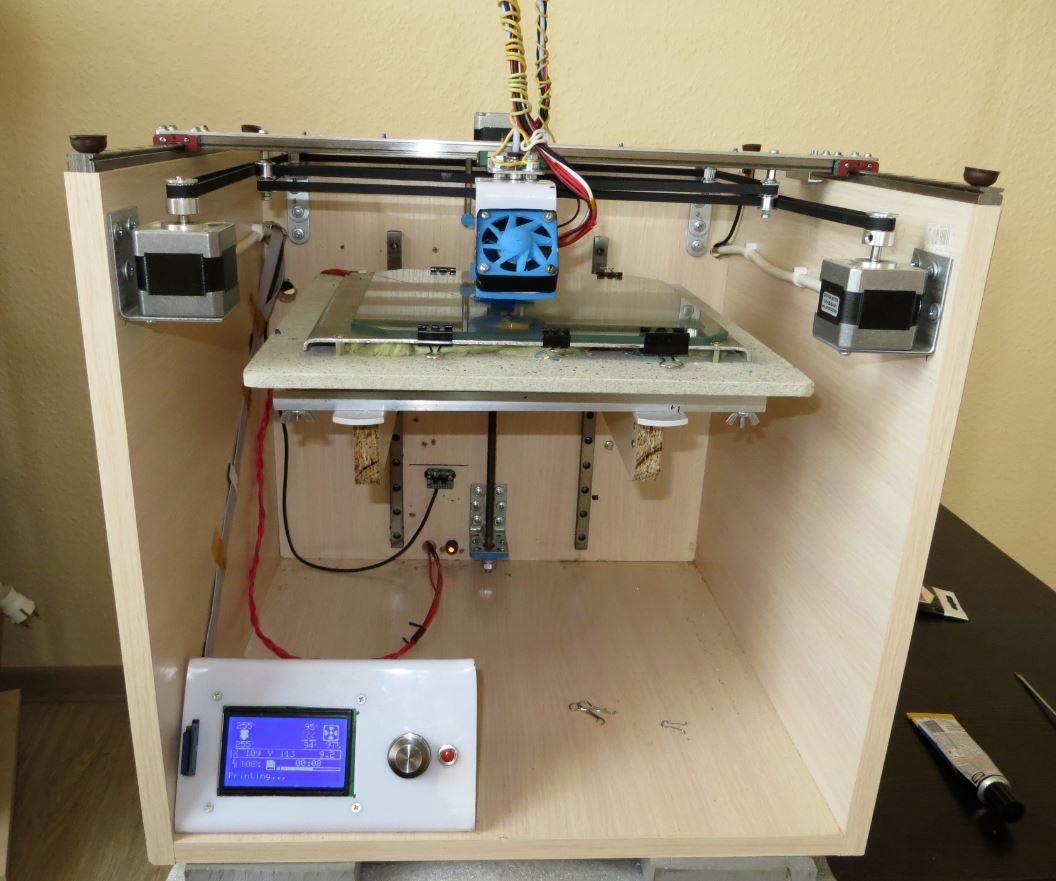

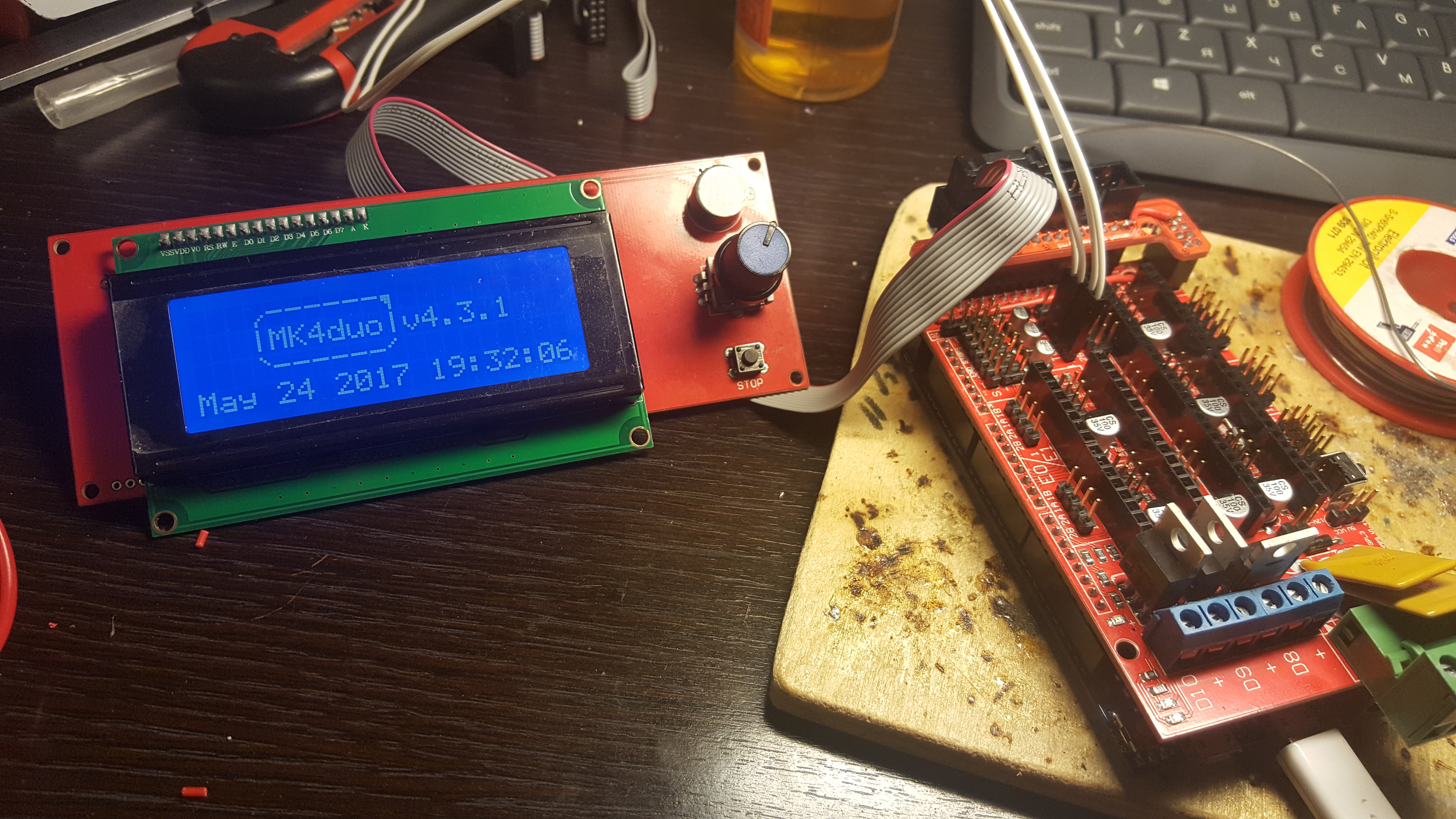

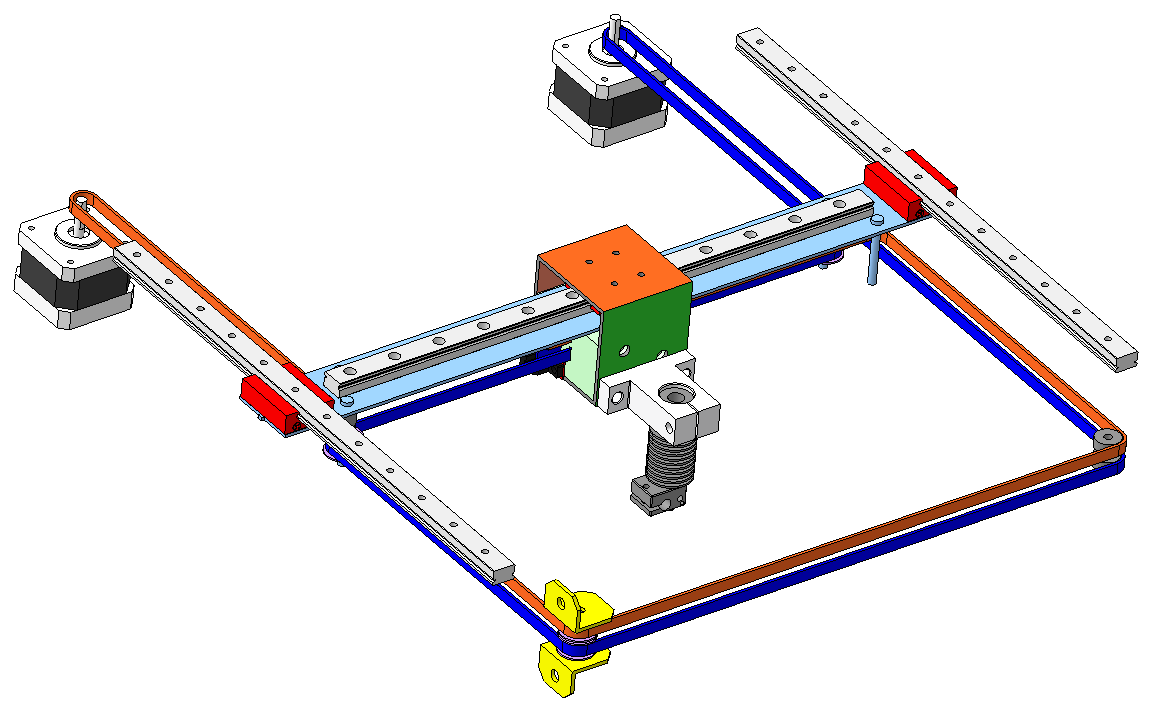

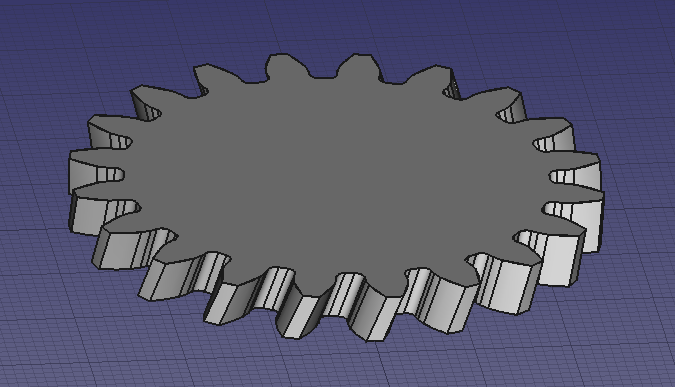

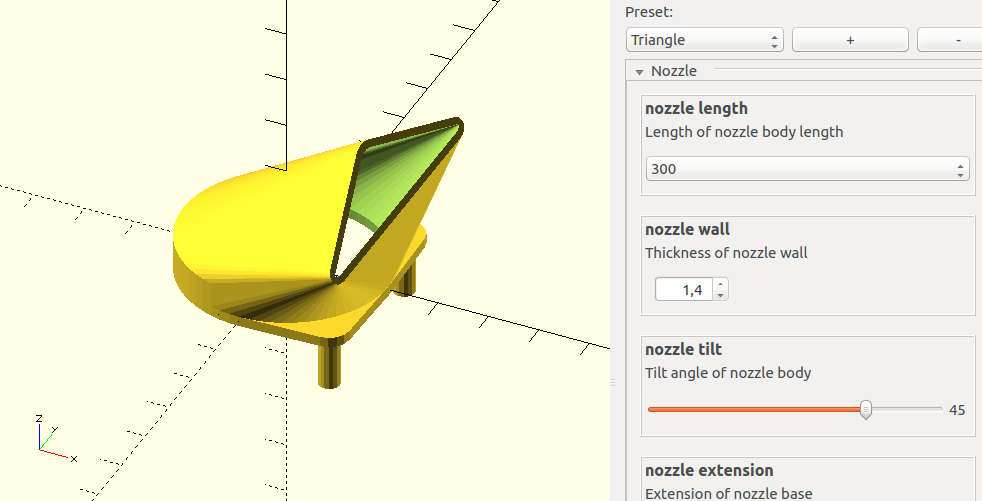

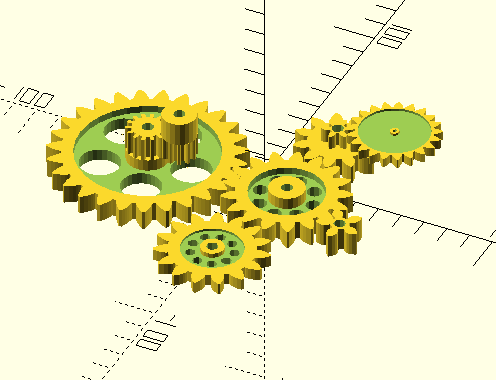

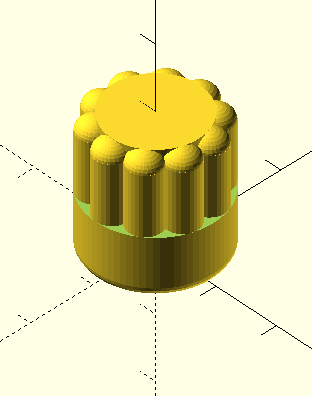

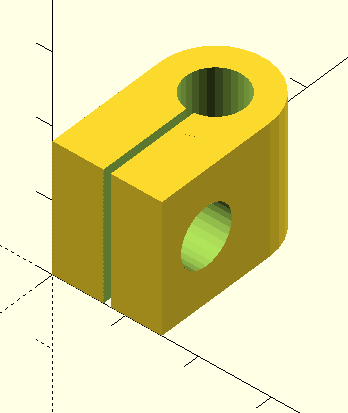

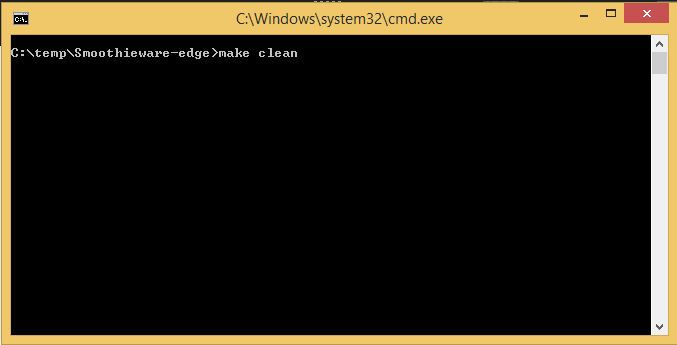

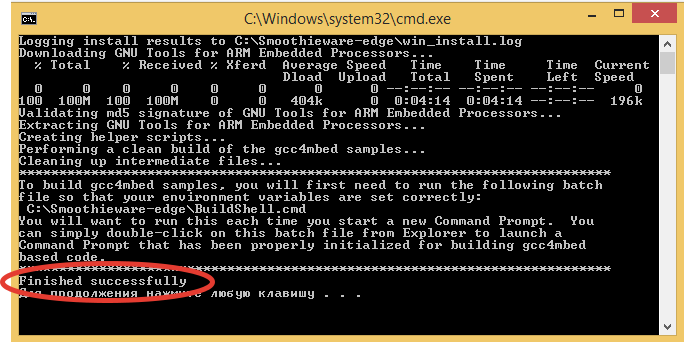

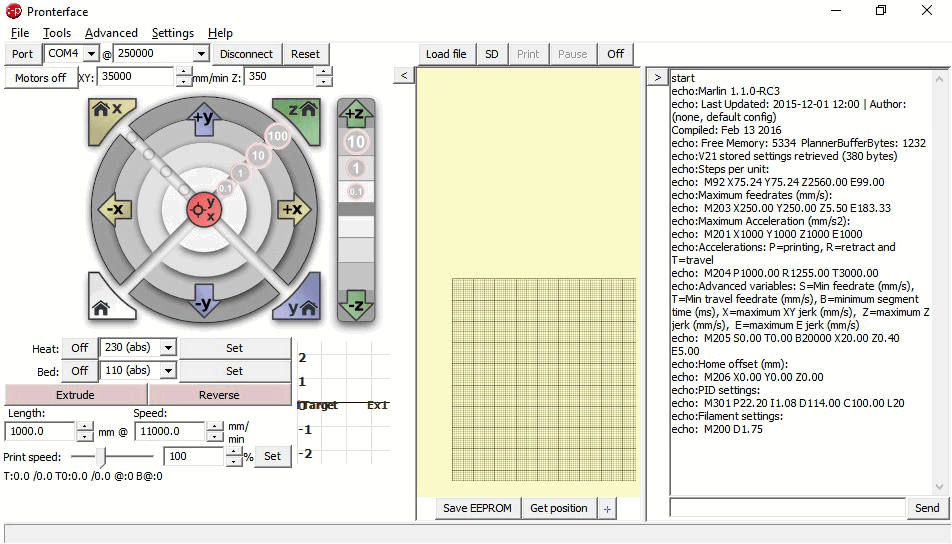

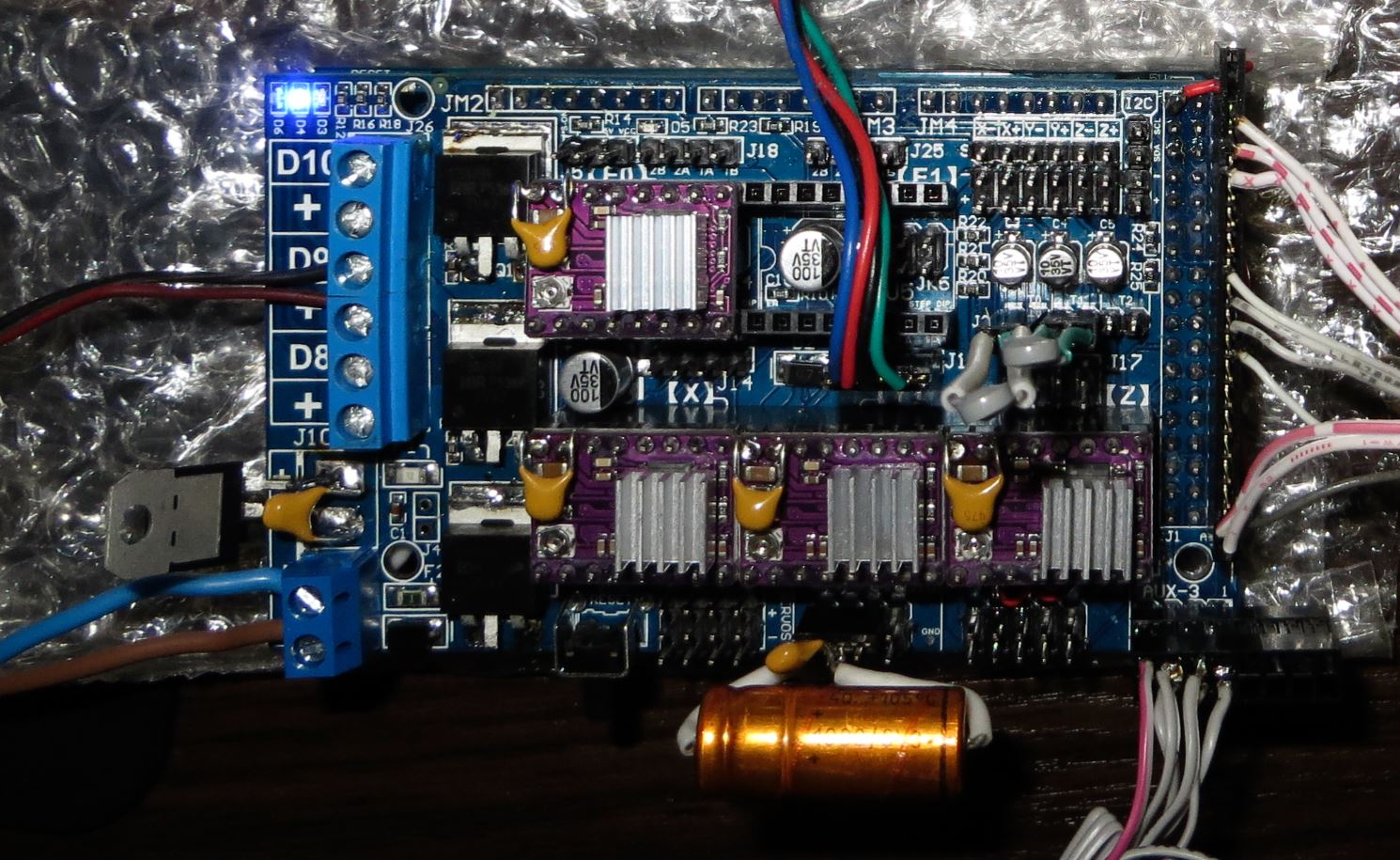

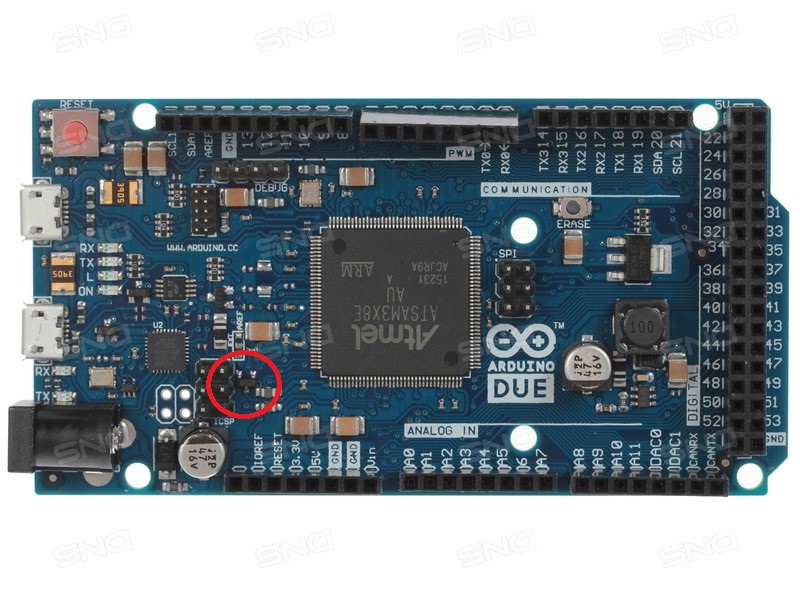

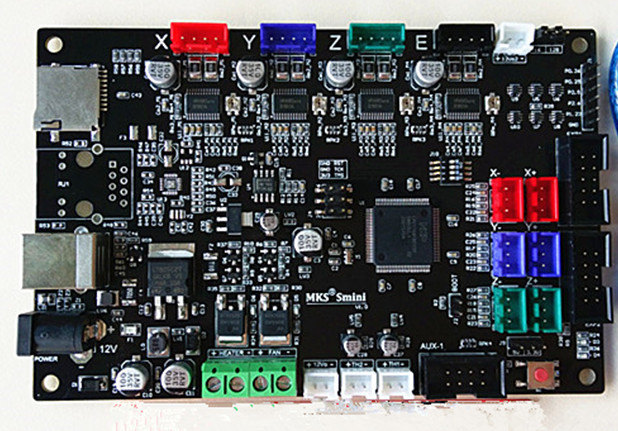

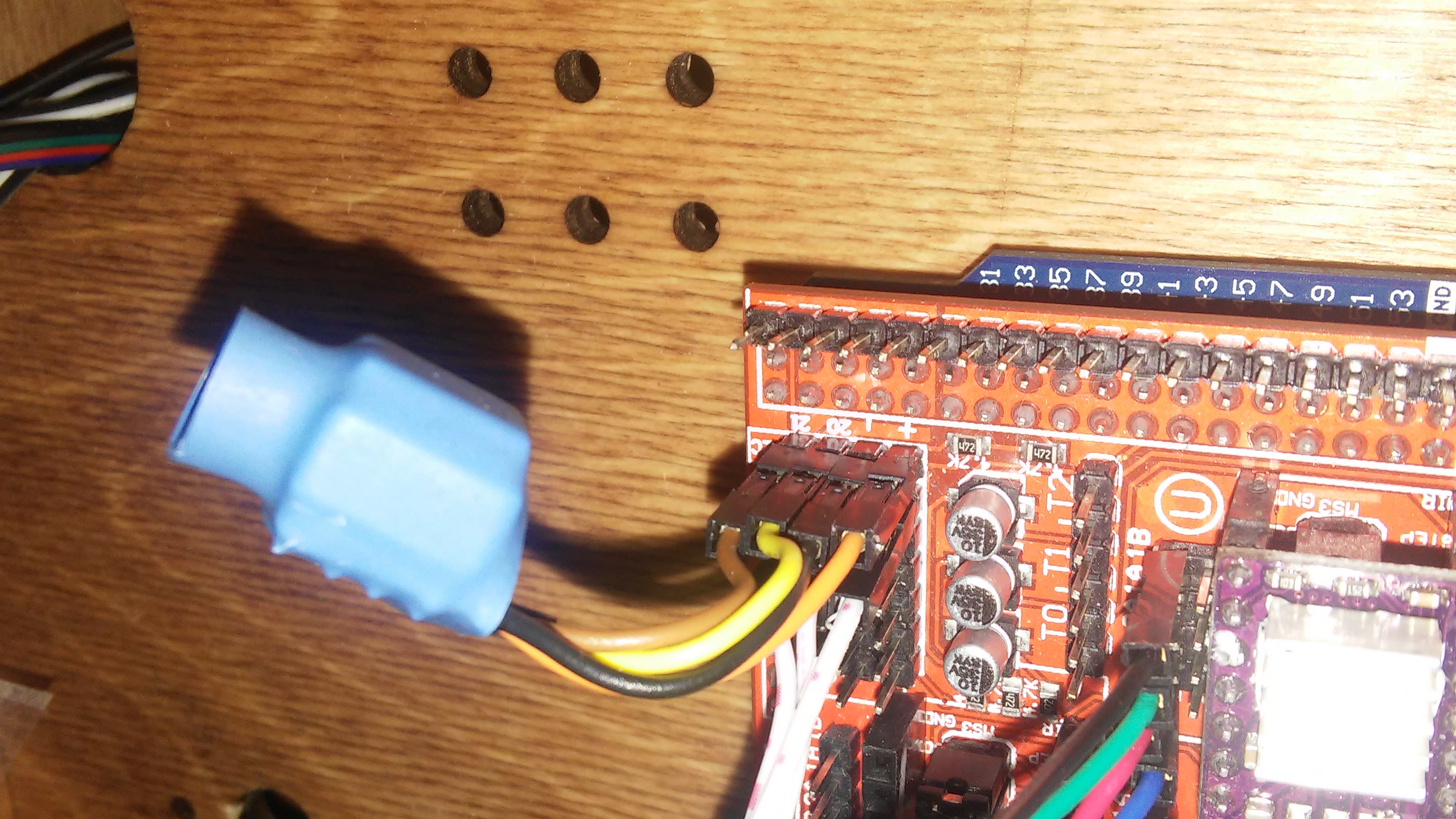

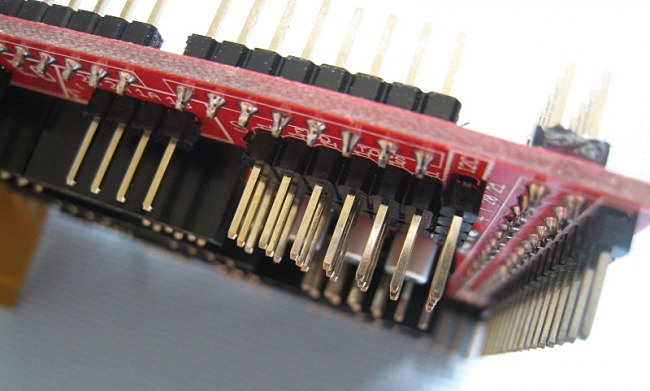

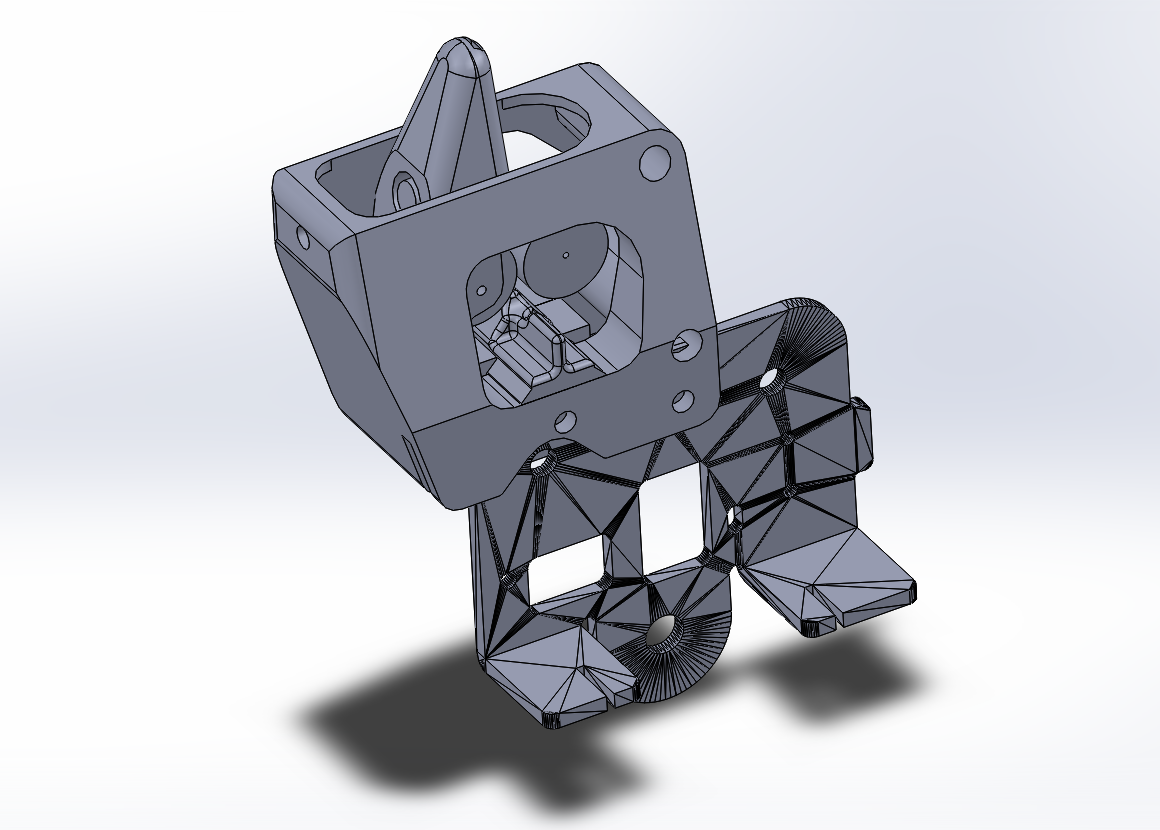

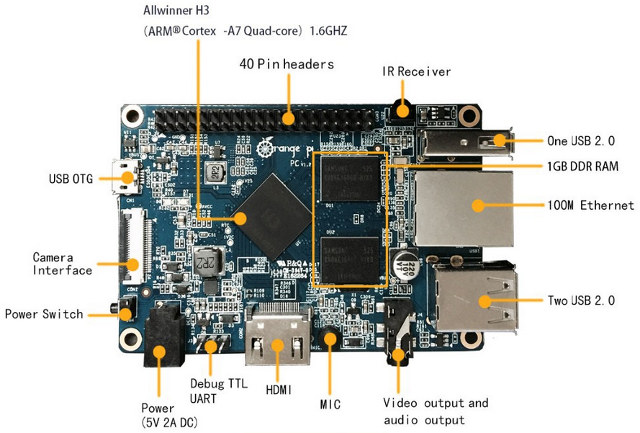

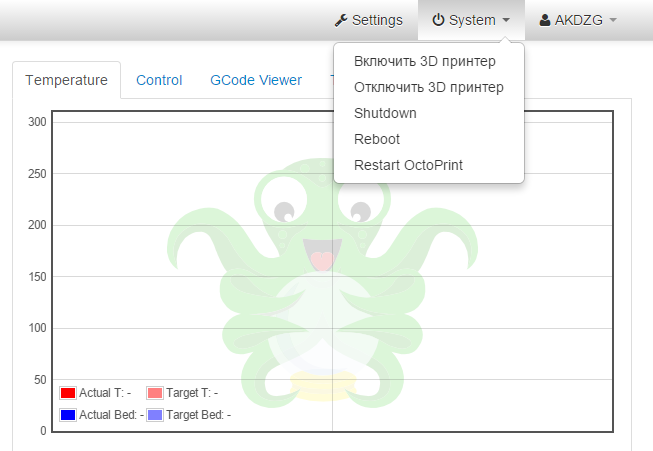

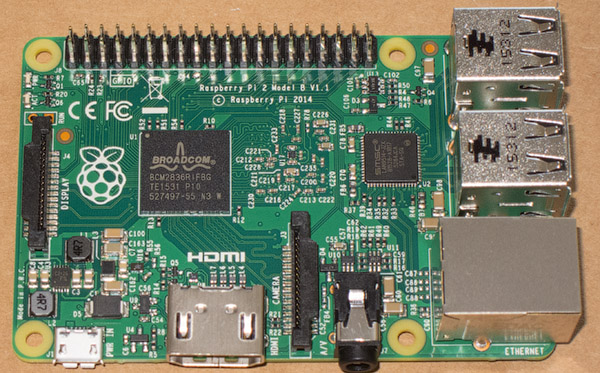

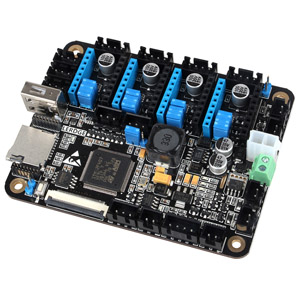

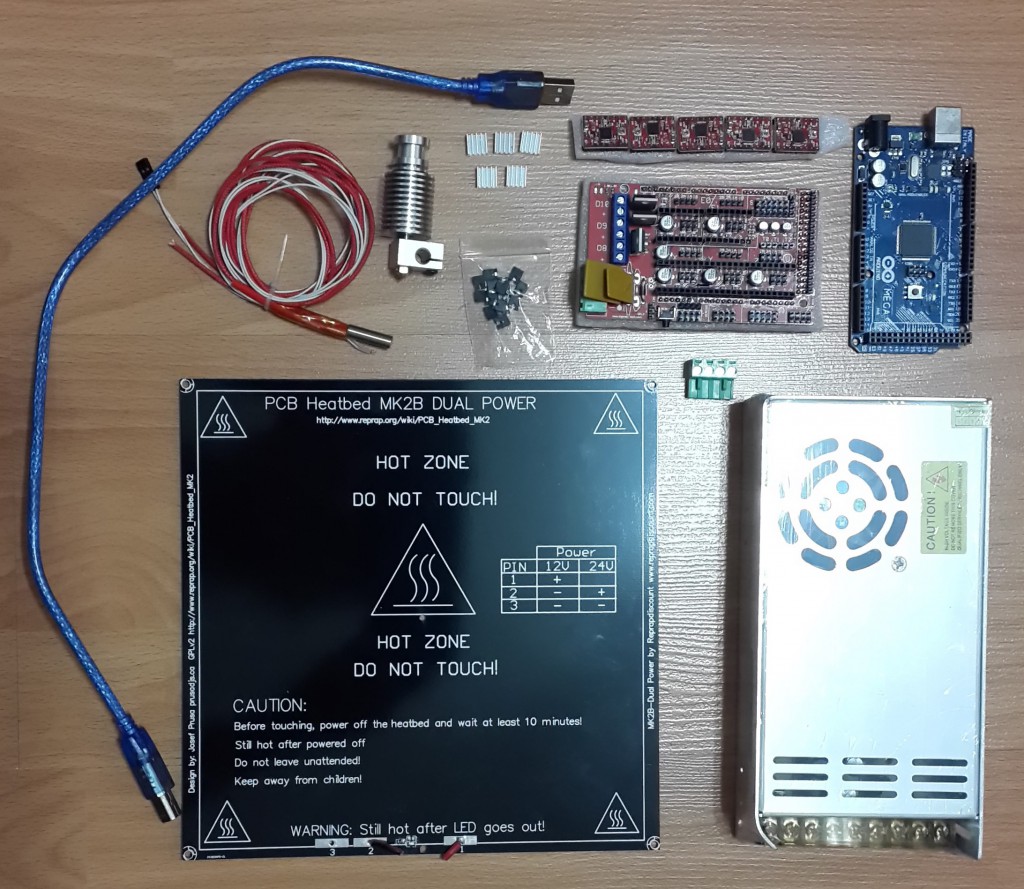

Область печати будет составлять 200х200х200 мм, корпус принтера будет полностью закрыт со всех сторон. В передней стенке будет дверка, а сверху и по бокам будут окна из оргстекла для просмотра процесса печати. Управлять принтером будет стандартная связка: контролер Arduino Mega 2560 + плата расширения Ramps 1.4. Направляющие валы заложены диаметром 10 мм, линейные подшипники все LM10LUU (по одному подшипнику на ось, вместо двух LM10UU как обычно делают). На оси Х будет установлен один двигатель, на ось Y – два двигателя. Стол оси Z приводит в движение двигатель с винтовой парой шпильки и гайки М8.

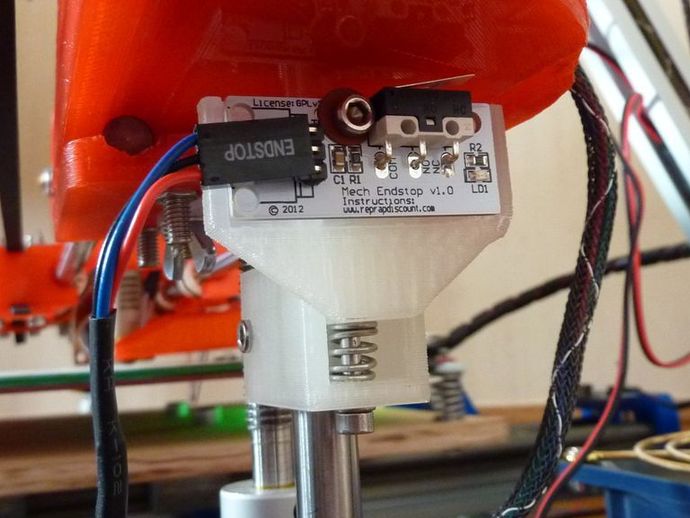

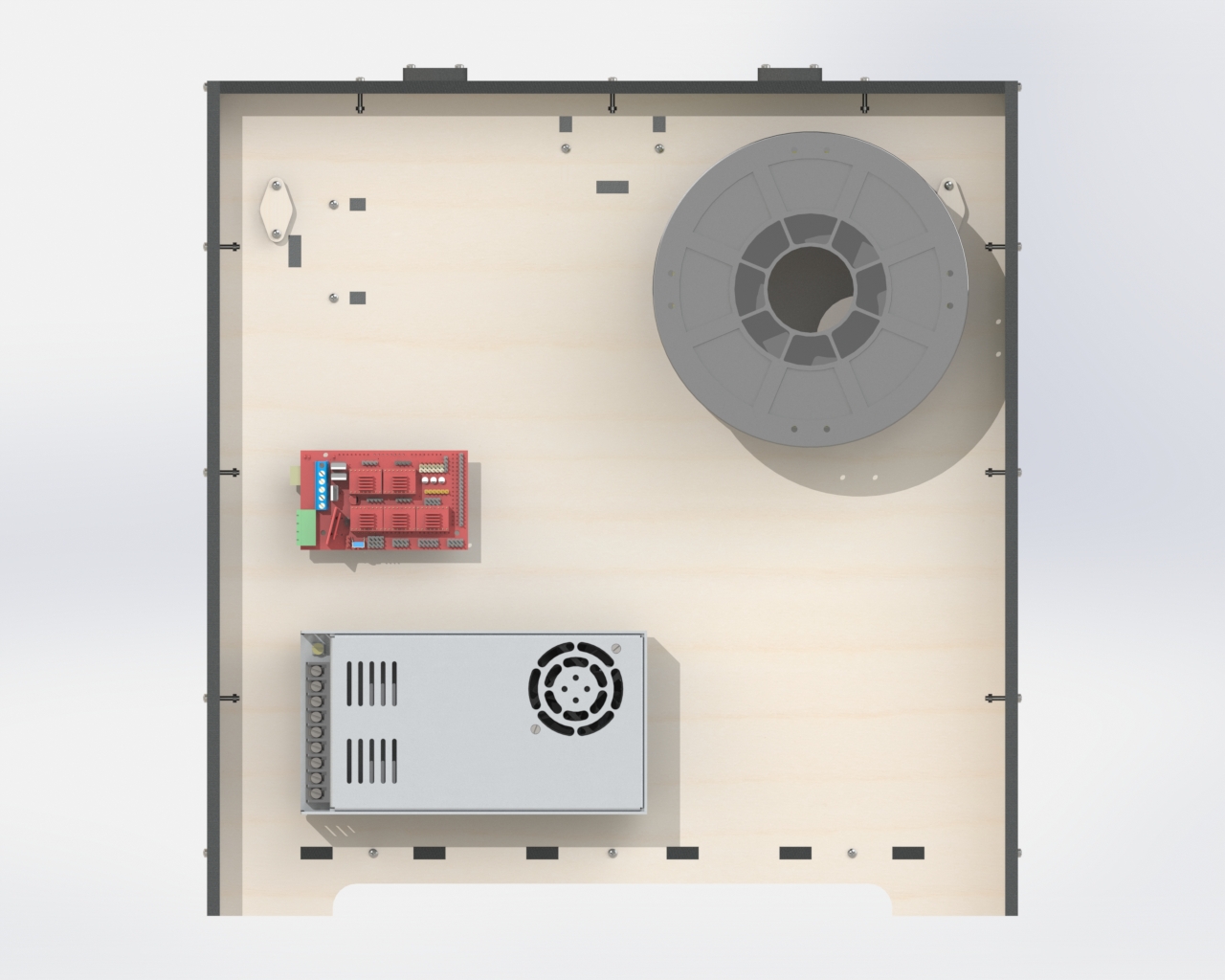

Пока в принтере нет концевых выключателей, подачи прутка в область печати и крепление катушки, все это будет устанавливаться по месту (на картинке вид сзади предварительная расстановка).

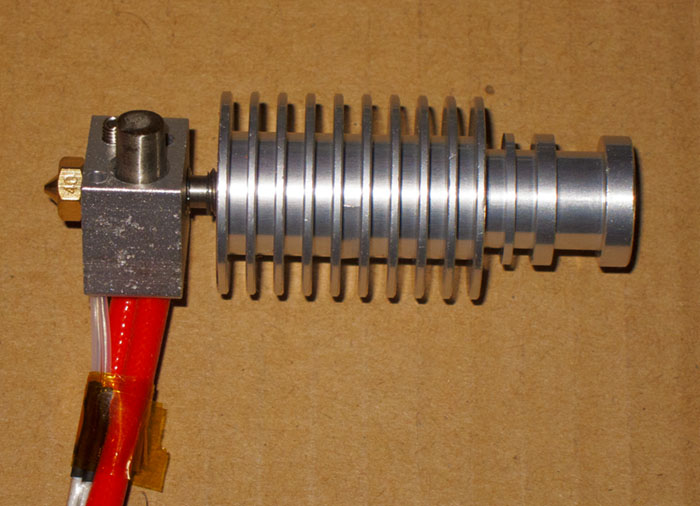

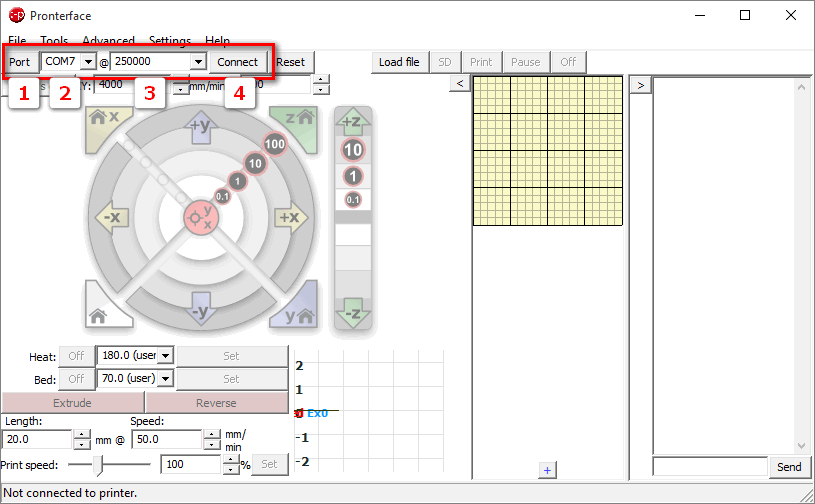

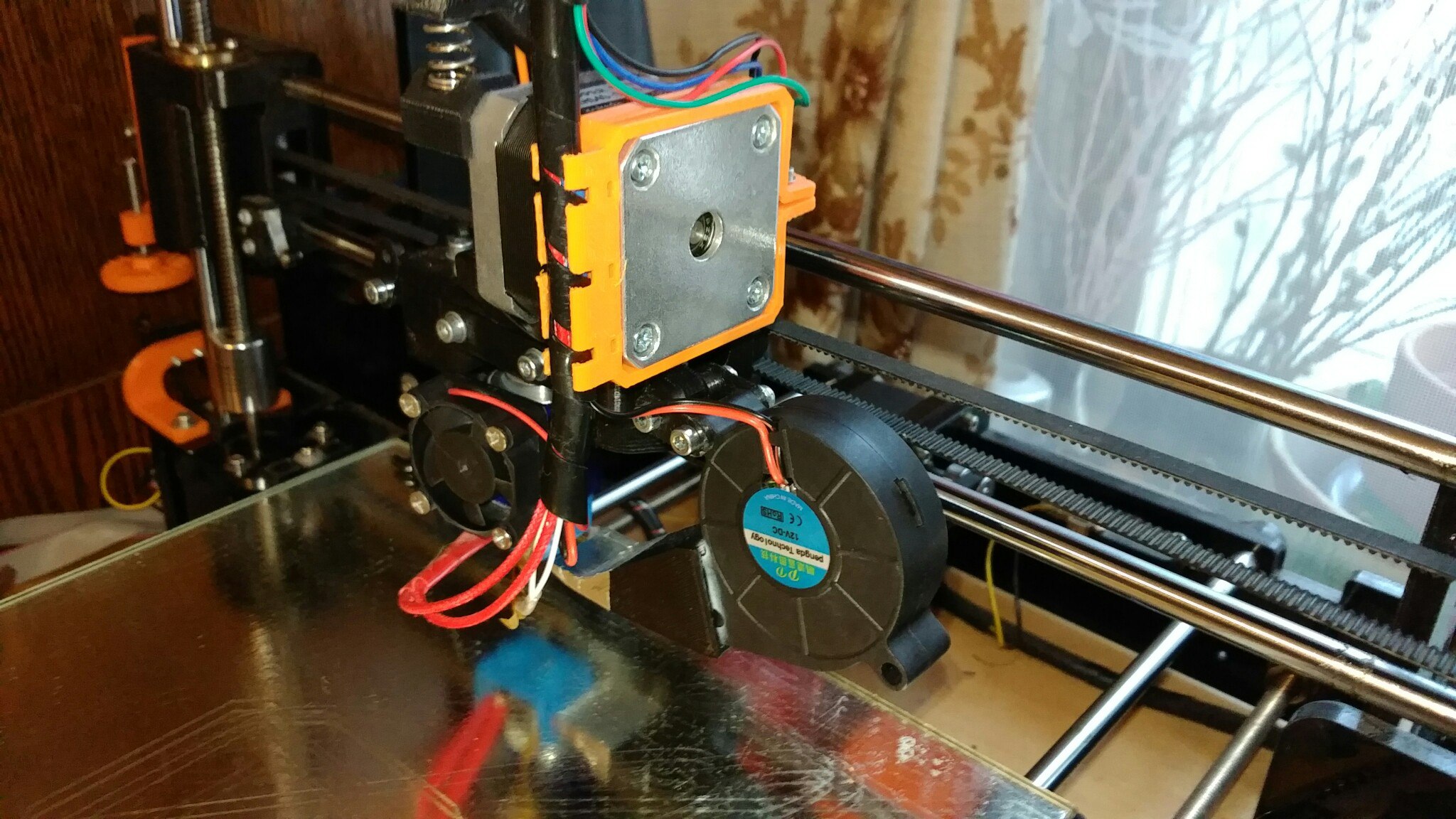

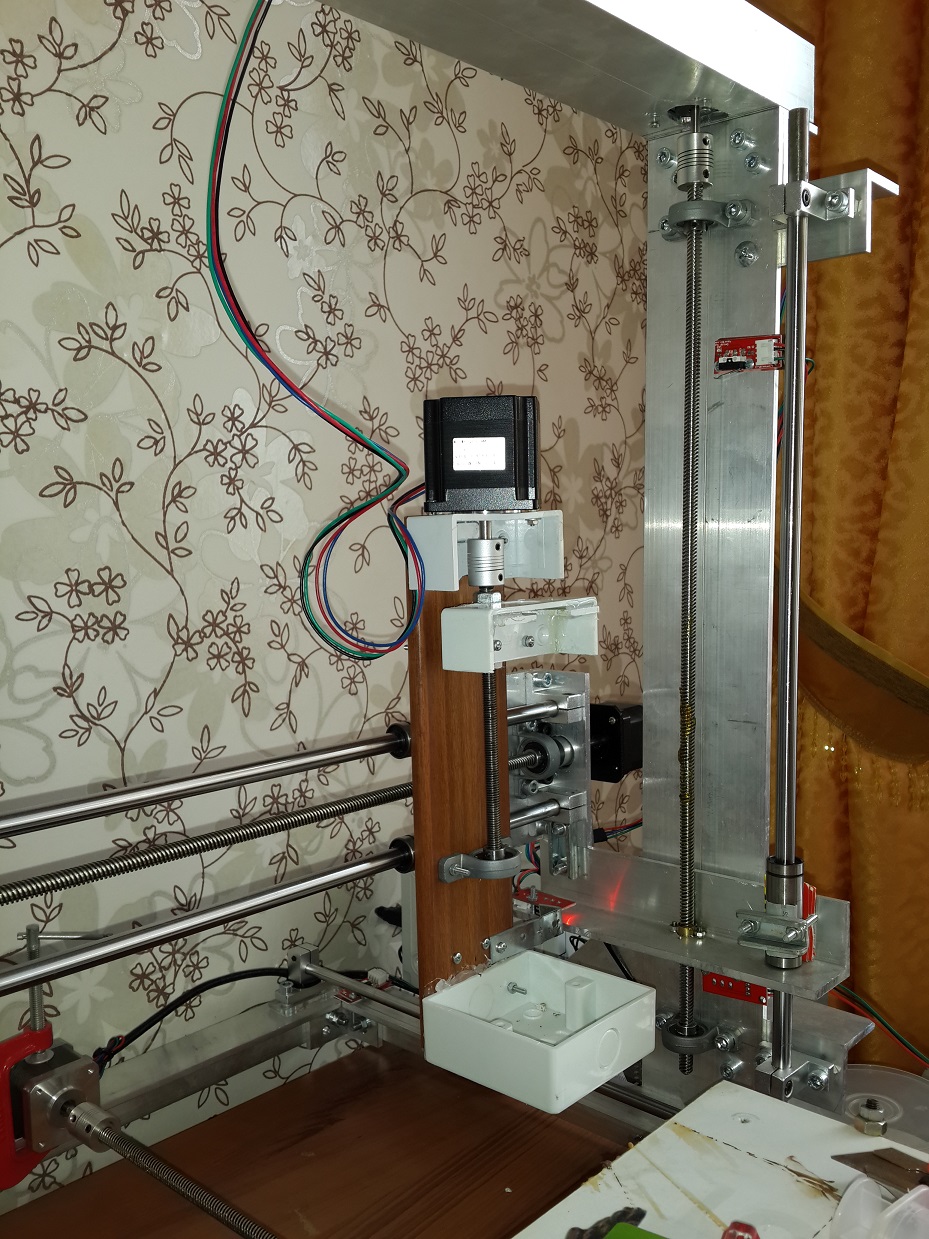

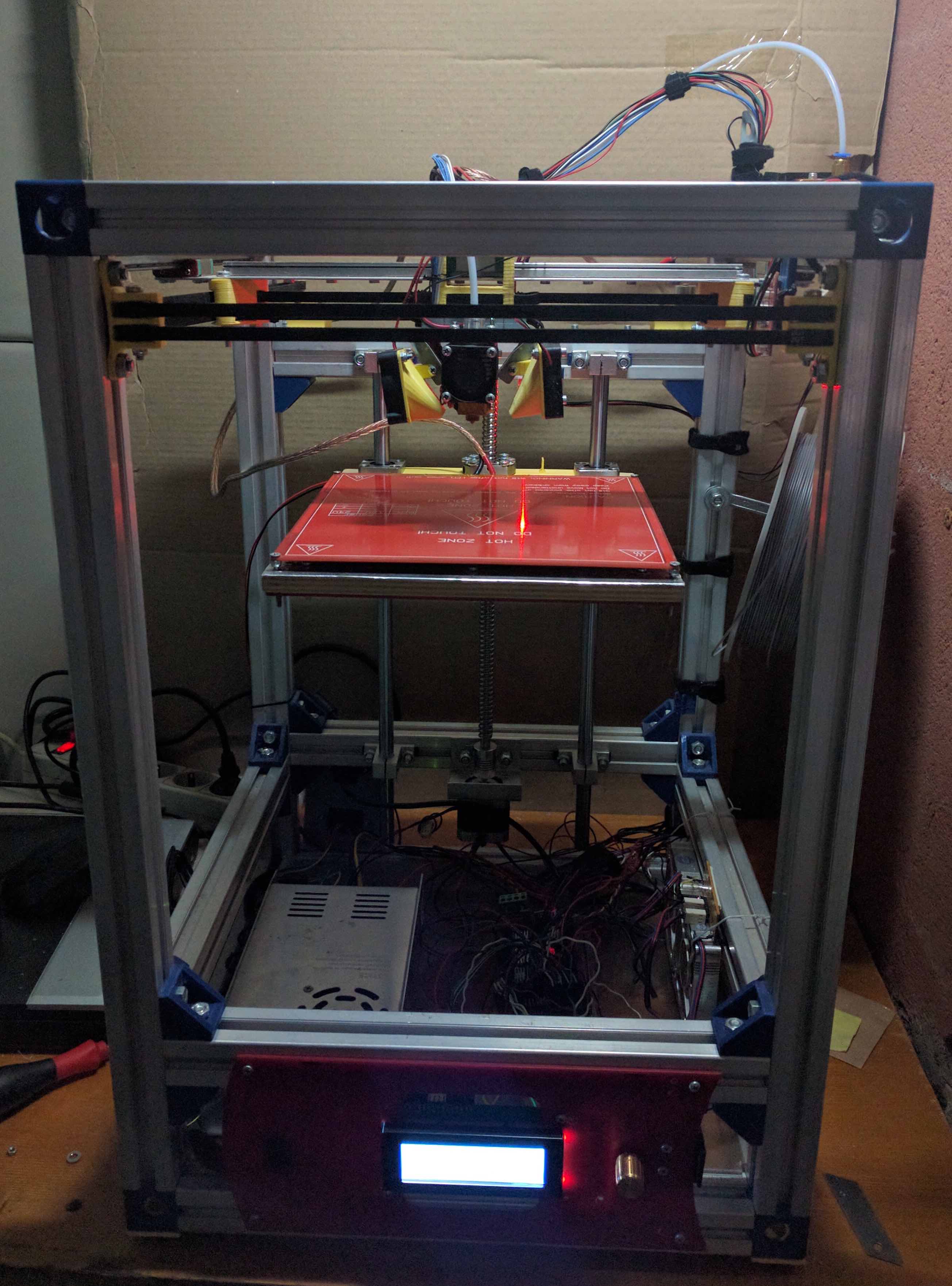

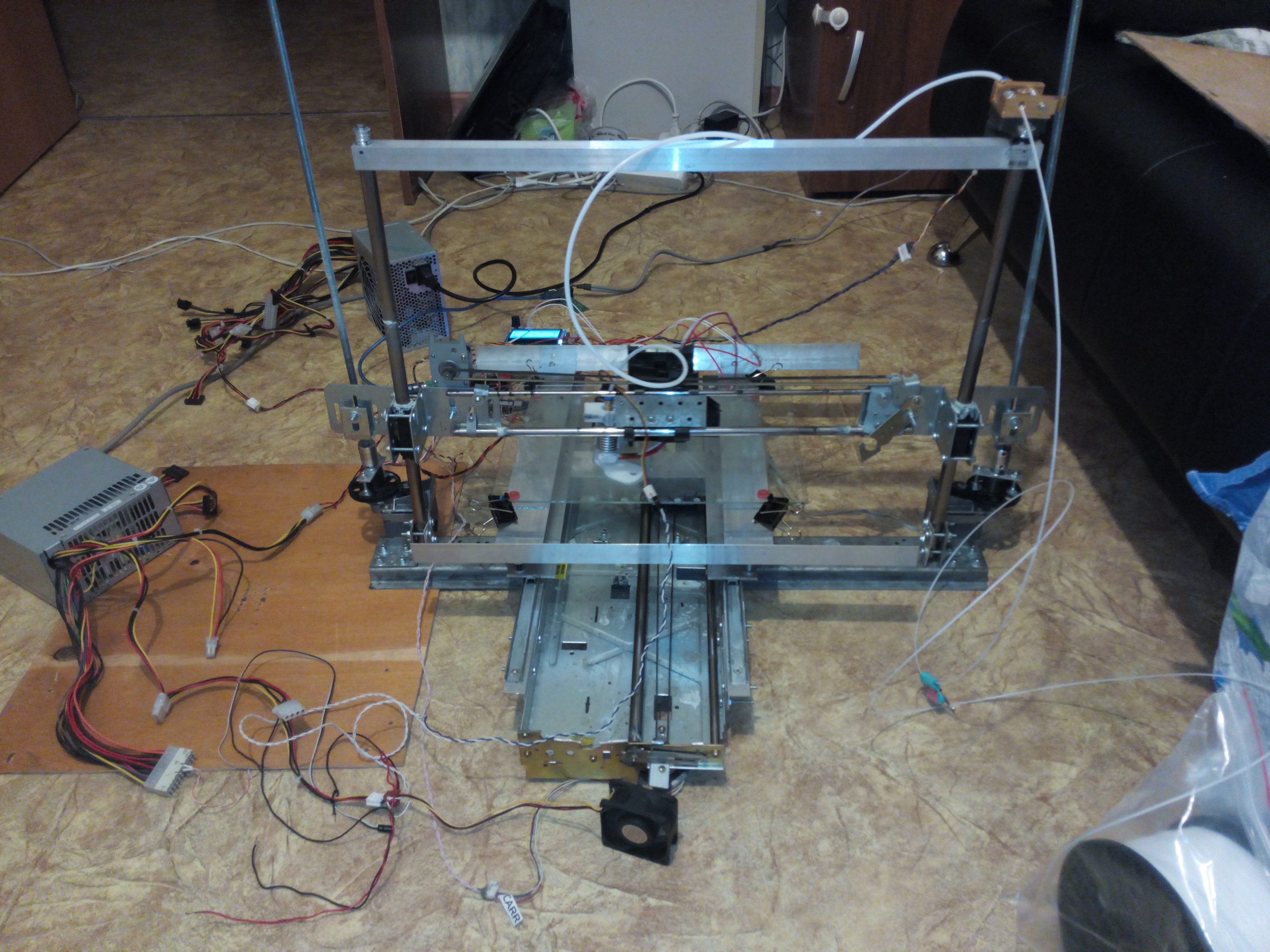

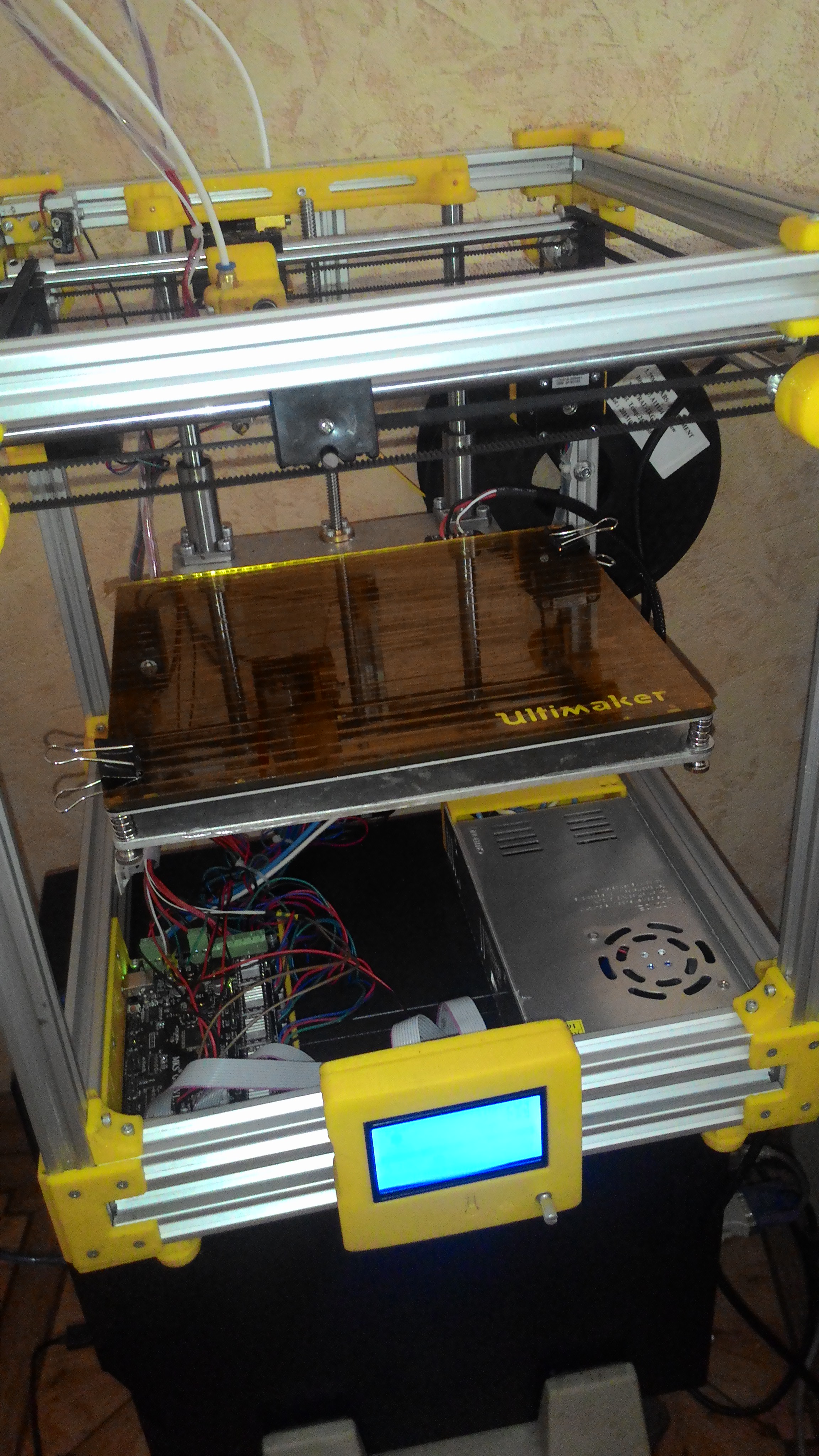

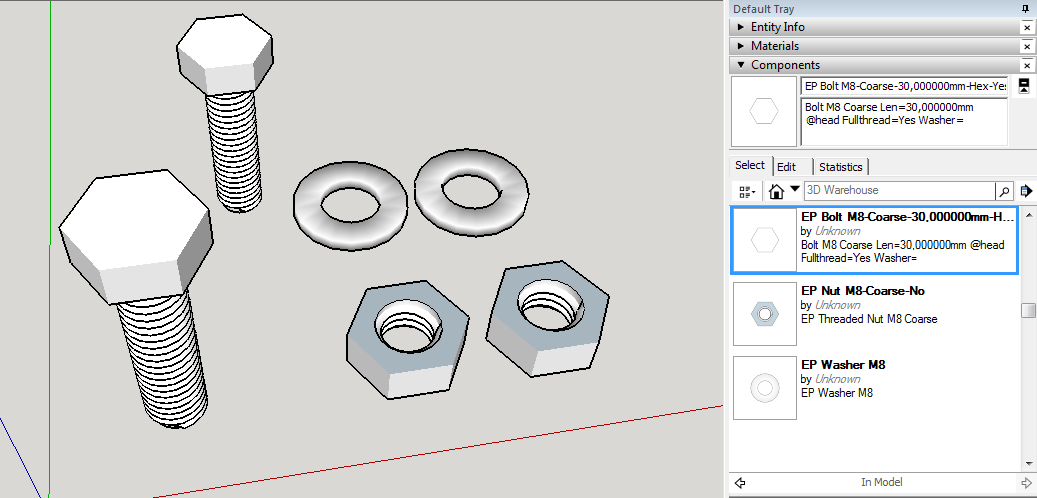

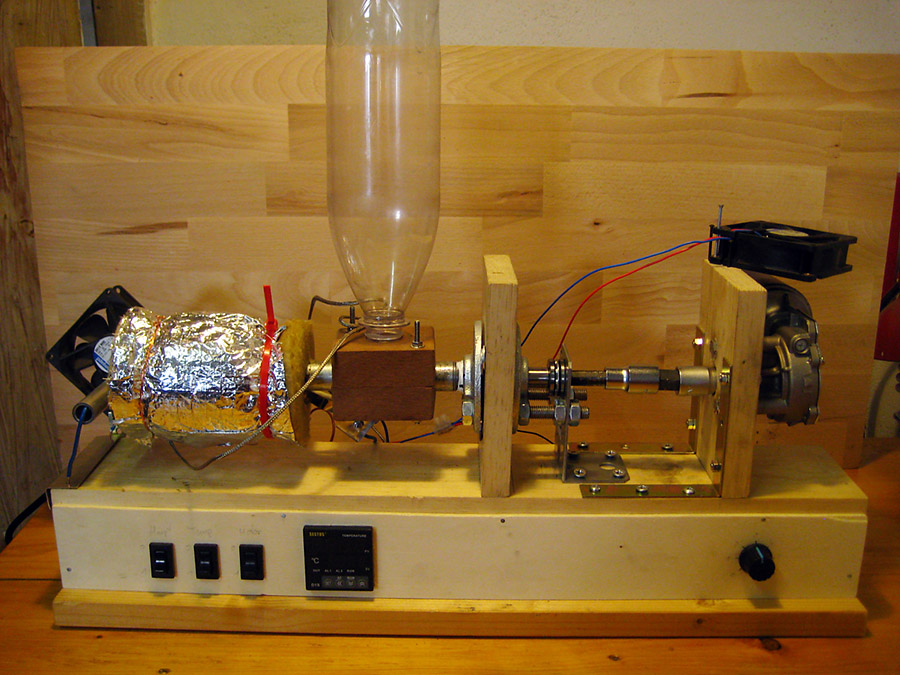

В скором времени отправлю корпус на изготовление и закажу вторую партию деталей. А на данный момент имеется следующее:

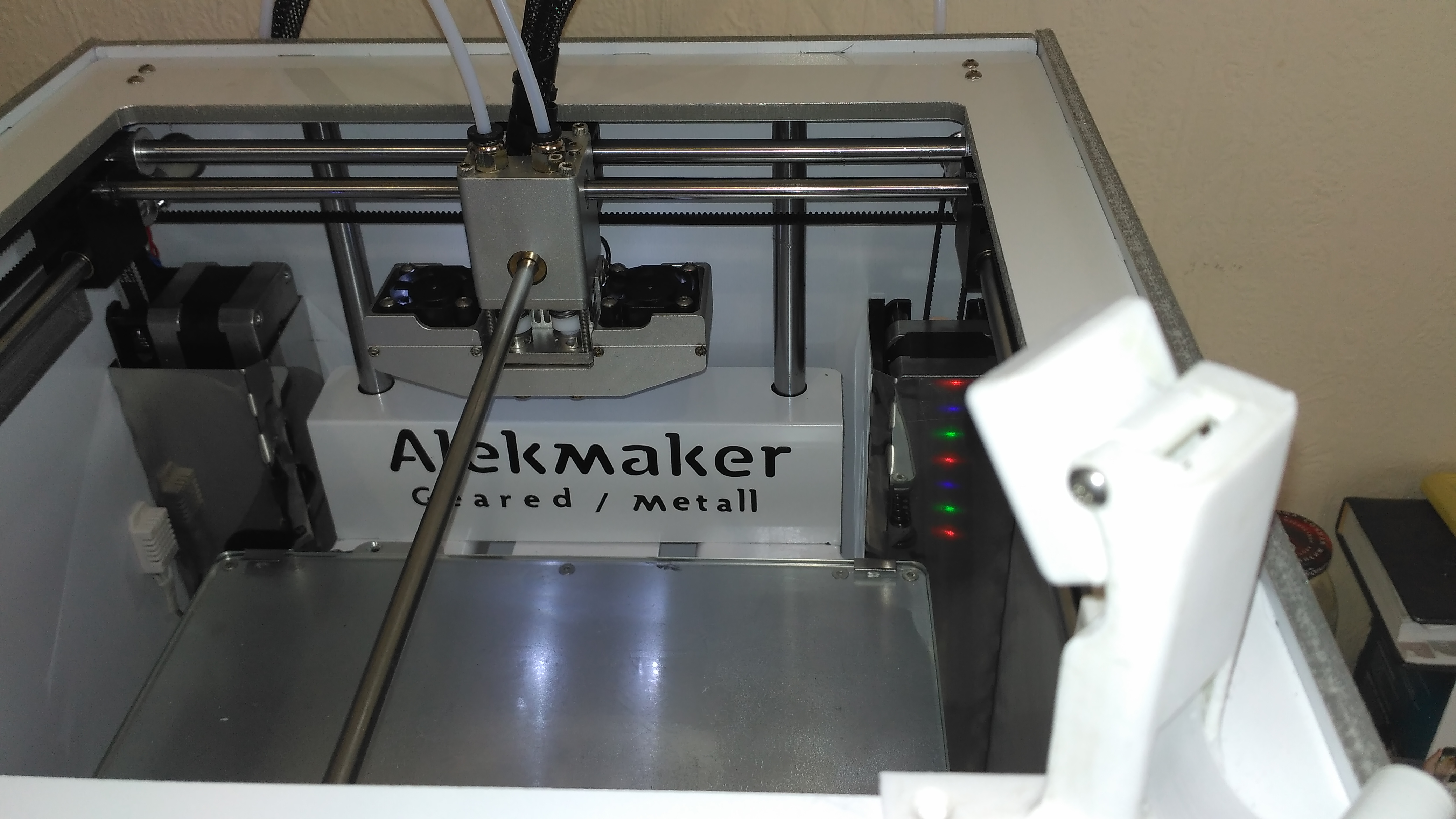

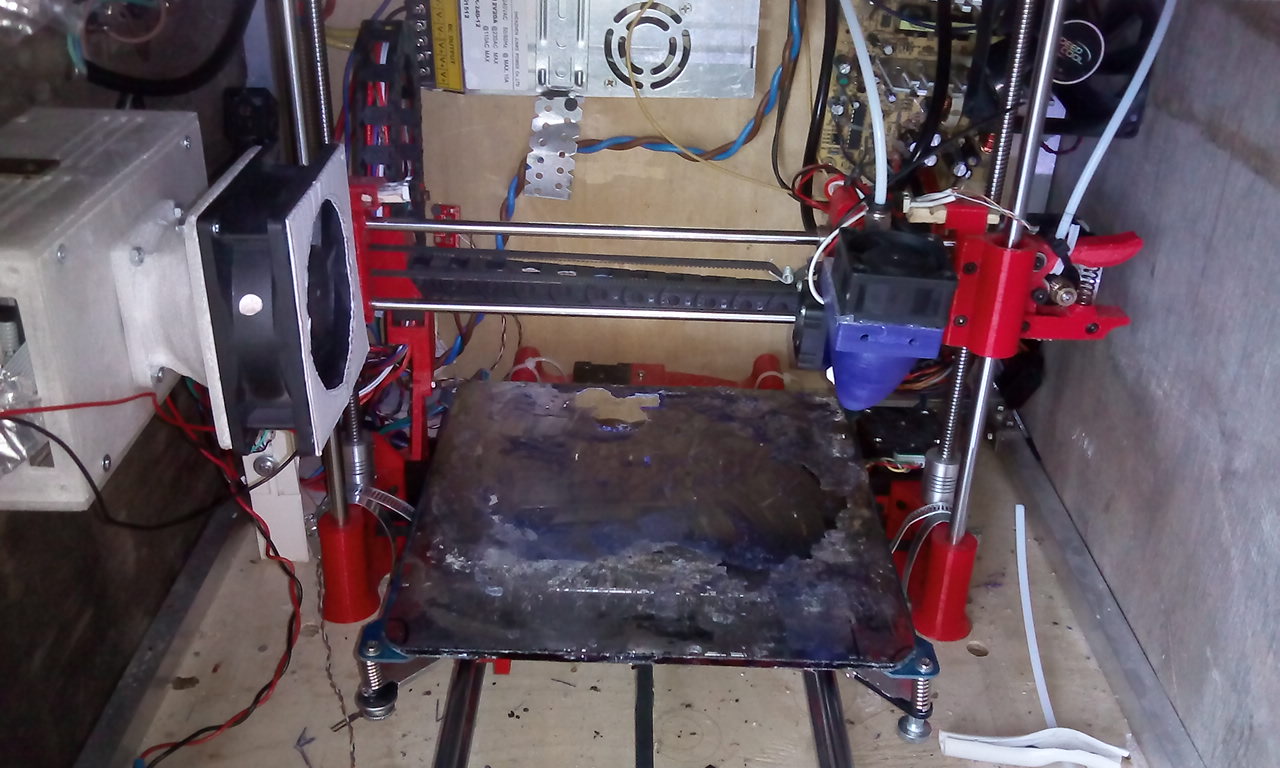

Двиги

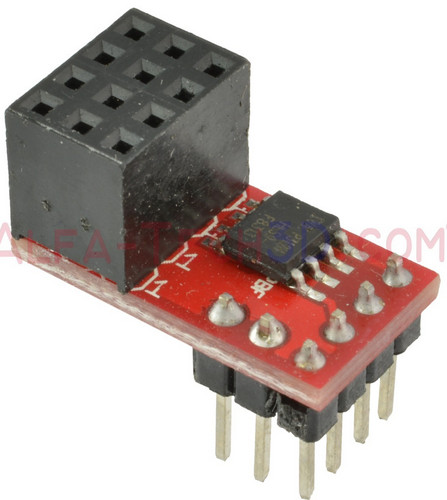

Электроника

Написал все, что хотел на данный момент. Очень надеюсь в скором времени приступить уже к сборке, а там и к печати. О сборке тоже буду писать посты.

Всем хорошей печати, встретимся в следующей статье!

Ссылка на обсуждение на форуме

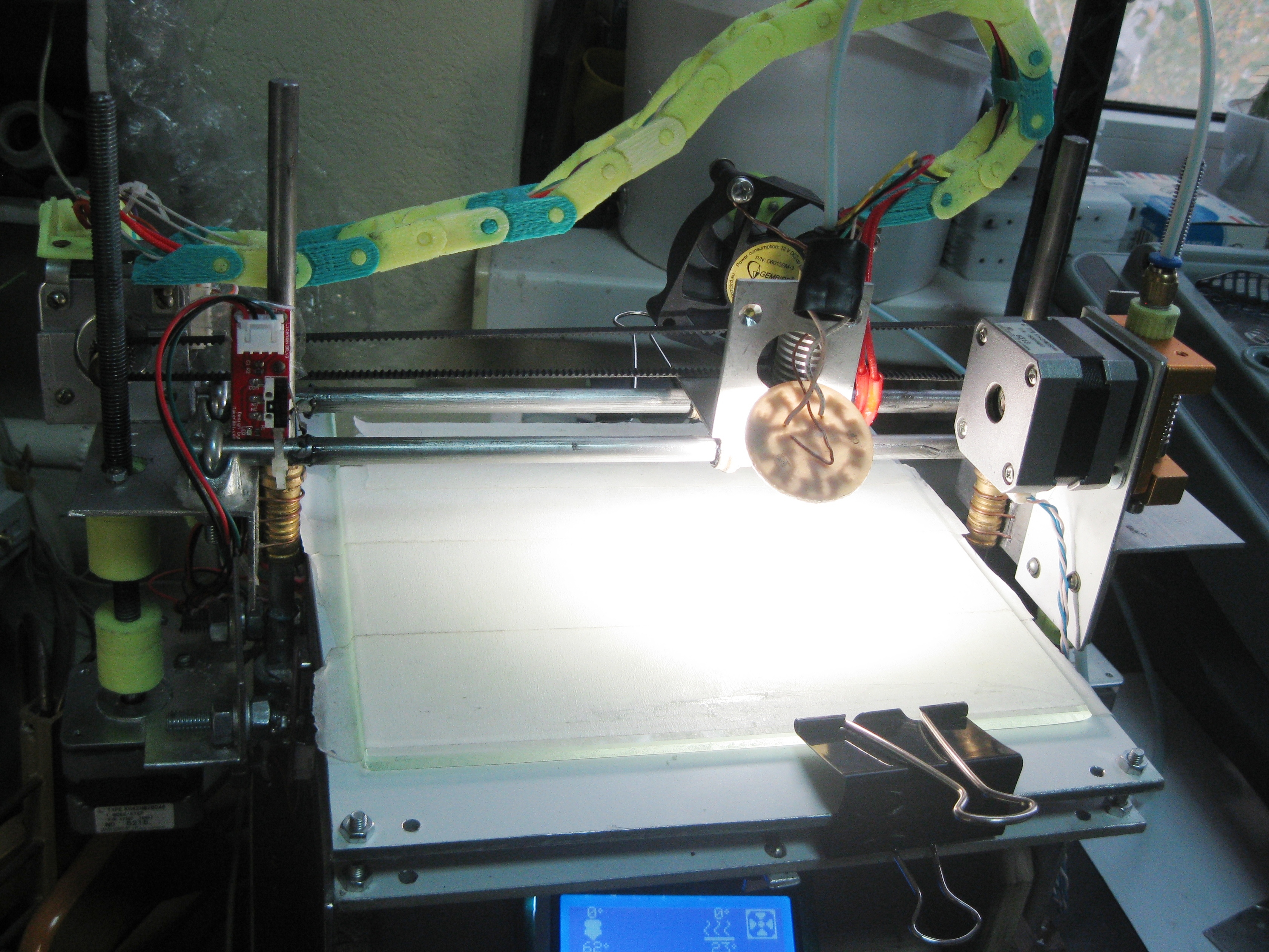

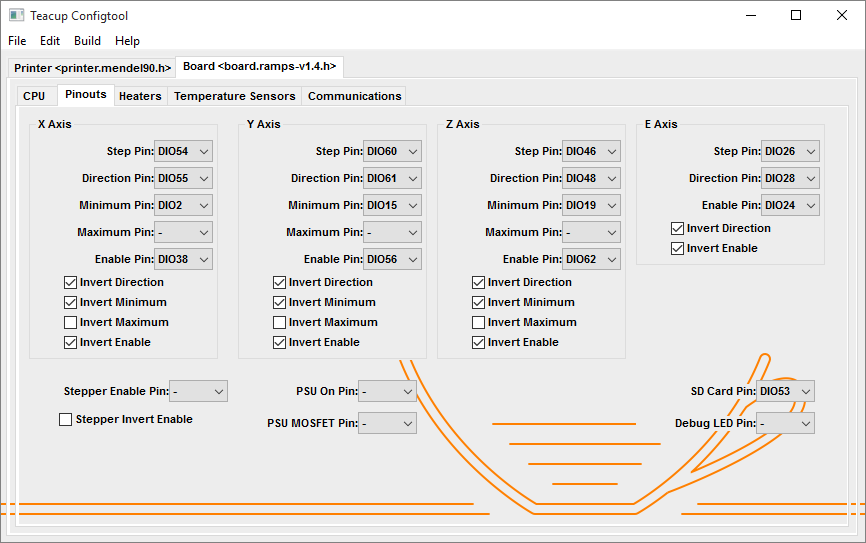

Обзор прошивки Teacup Kubocore, бюджетный самодельный CoreXY