Метки: 3D принтер, Prusa i3

2016-02-14

Раздел: История, Модернизация серийного принтера, Своими руками

![]() Автор: Merraton Просмотров: 18 307

39 комментариев

Автор: Merraton Просмотров: 18 307

39 комментариев

Как я свою “Прюшу” допиливал

Добавлено в закладки: 1

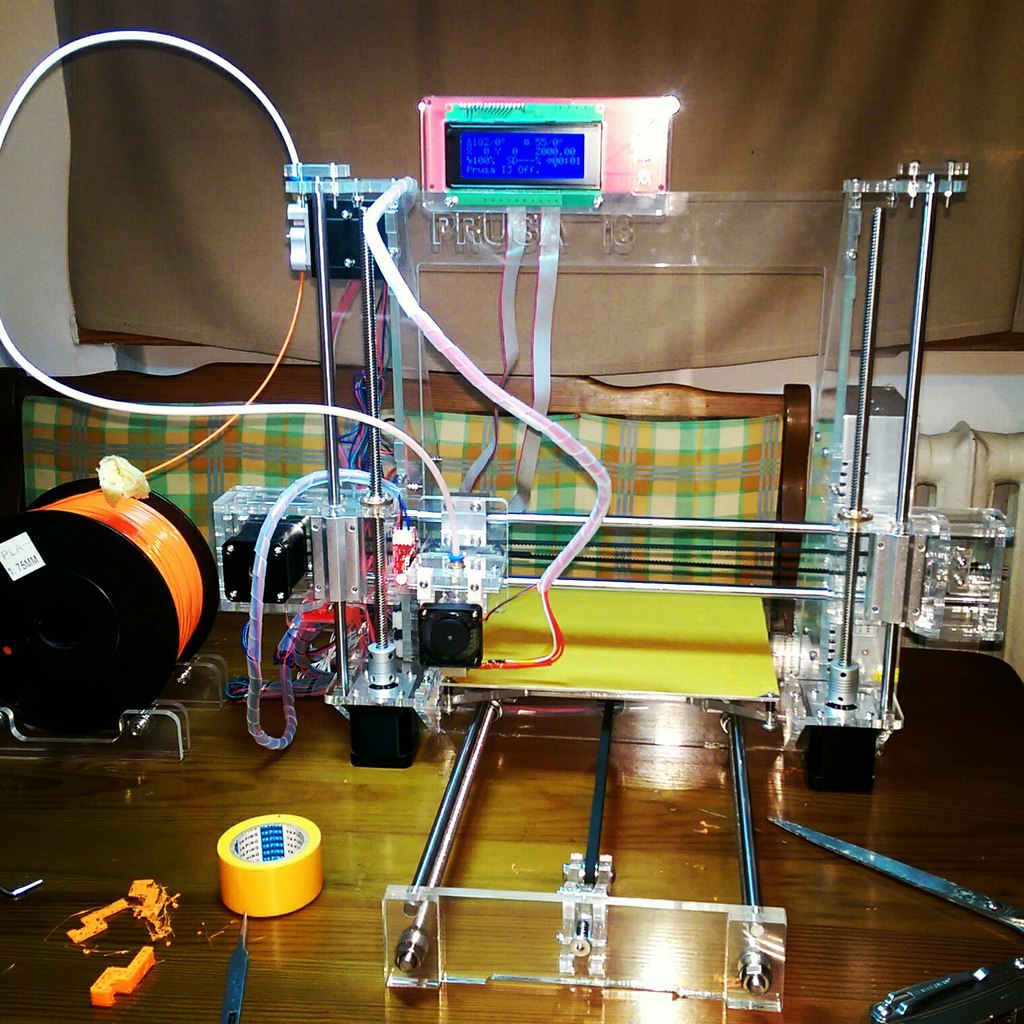

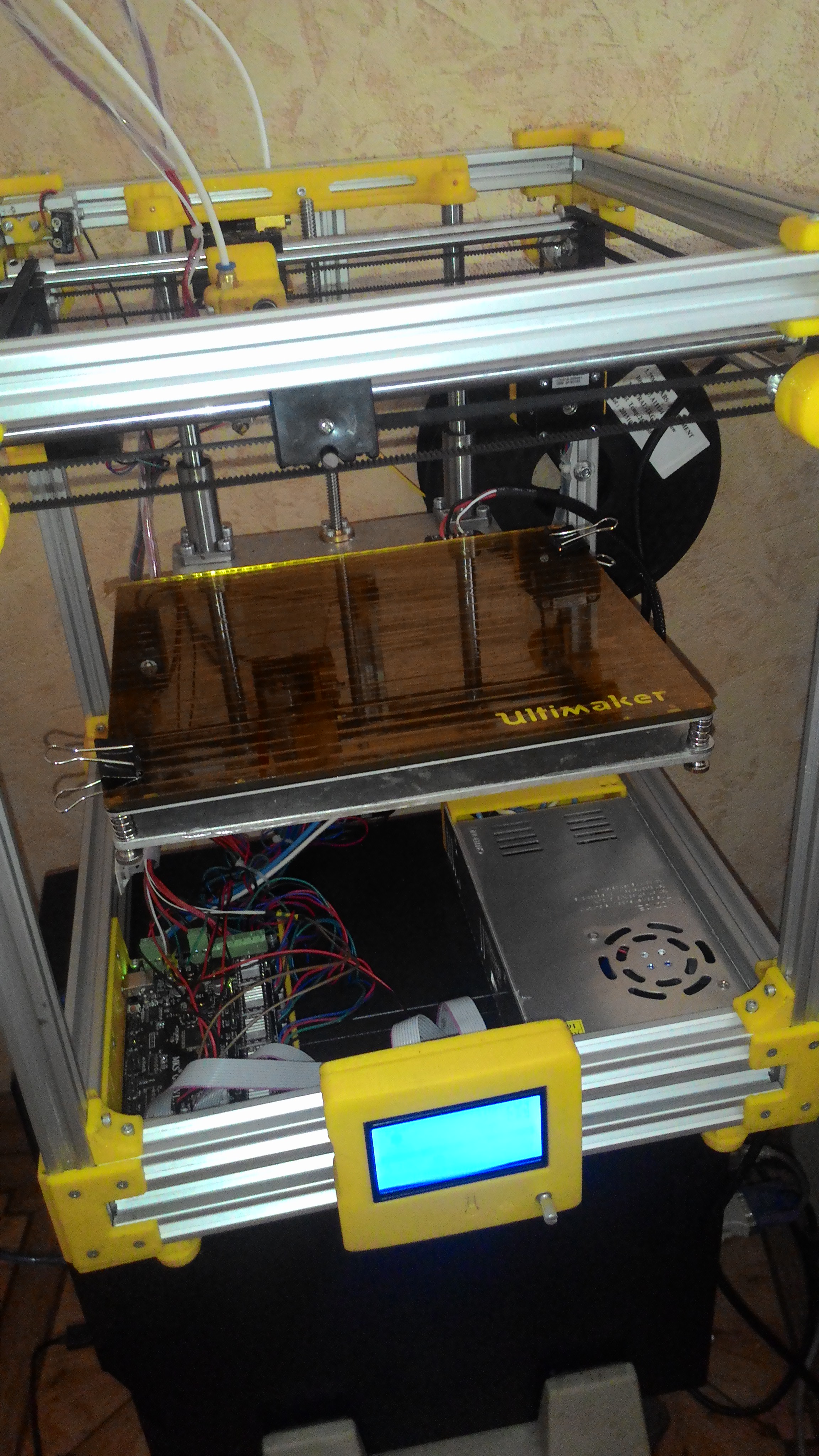

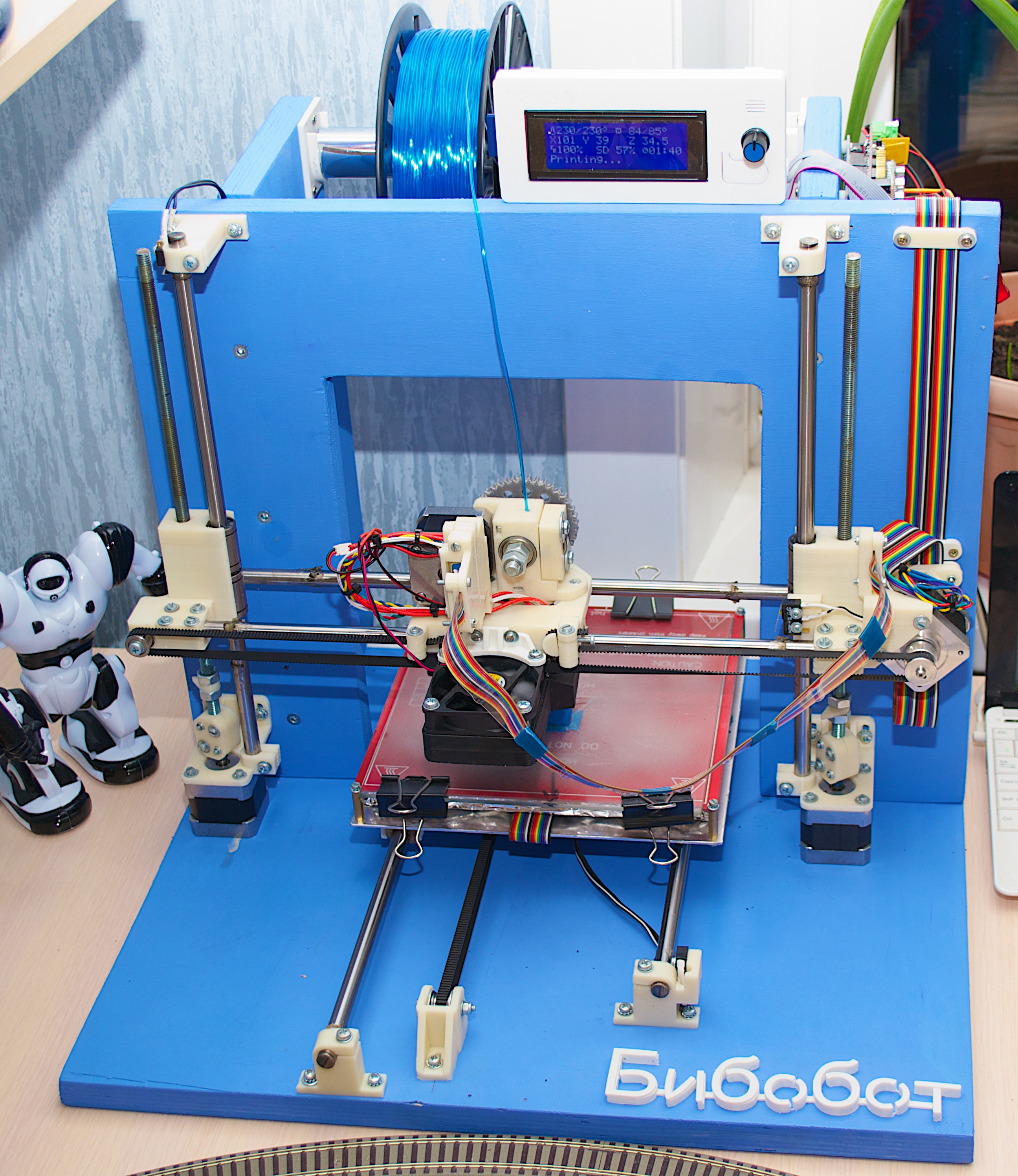

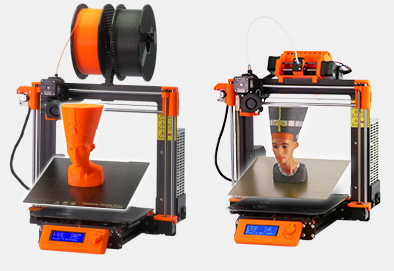

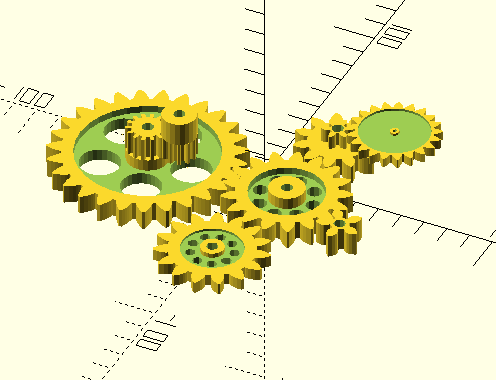

Приветствую. Прошло пол года с того момента, как мне пришёл заказанный из Китая набор для сборки акриловой Prusa i3. Наконец, решился описать всю возню с этим принтером и методы решения стандартных (для подобной конструкции) проблем. Здесь, конечно, приведены далеко не все проблемы, но, возможно, это поможет таким же новичкам, как я.

Далее вкратце опишу все модификации в хронологическом порядке, вперемешку с советами. Заранее прощу прощения за качество фото, камера в телефоне никуда не годится.

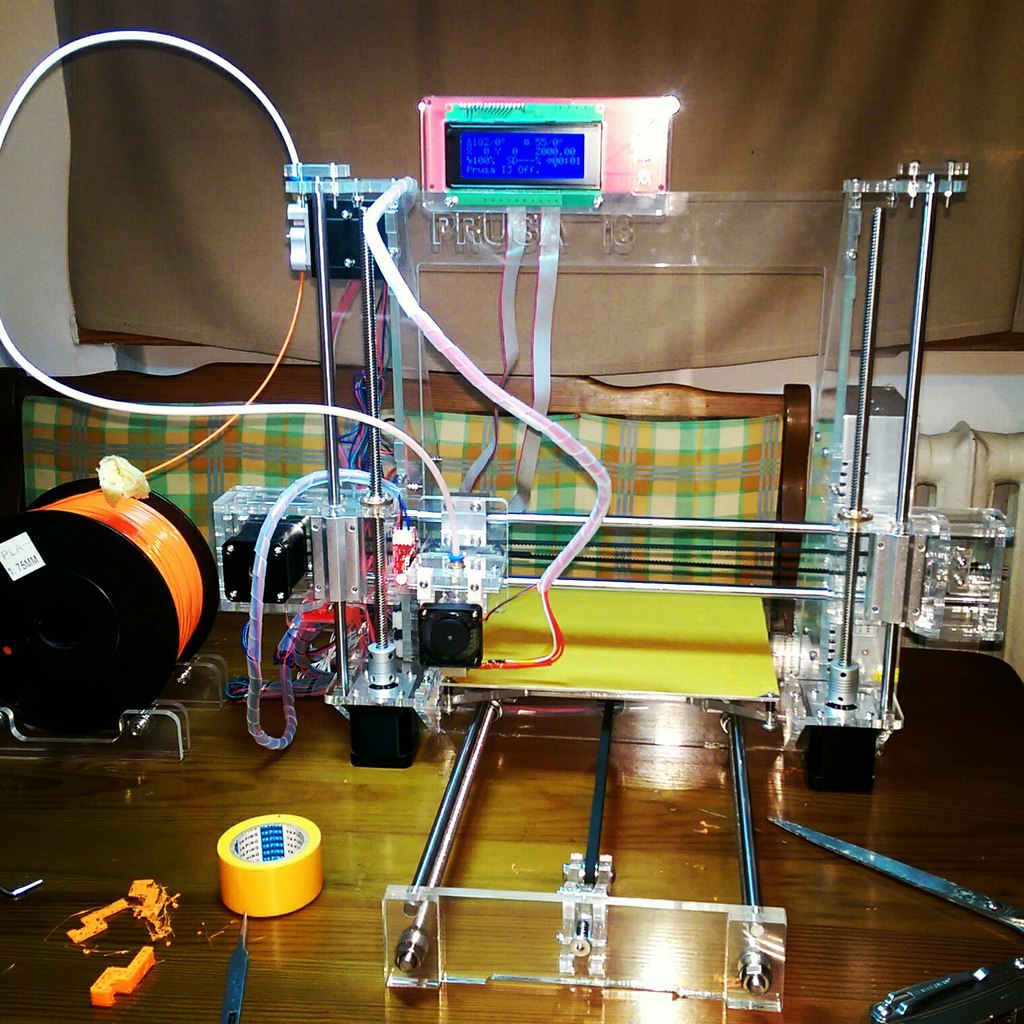

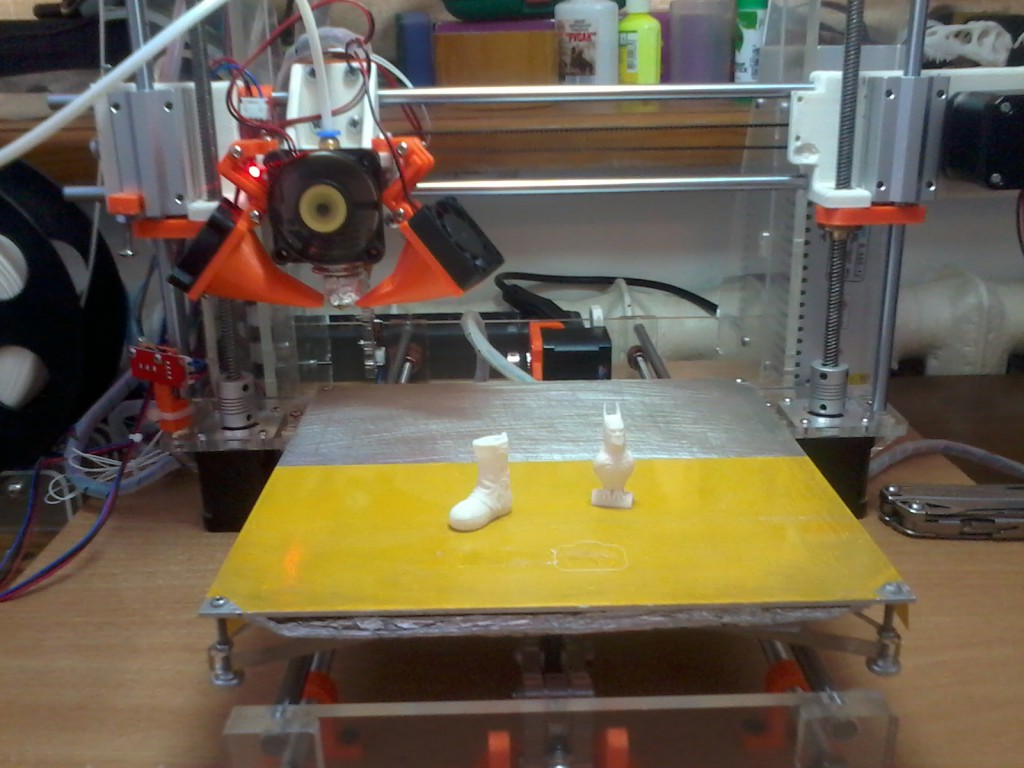

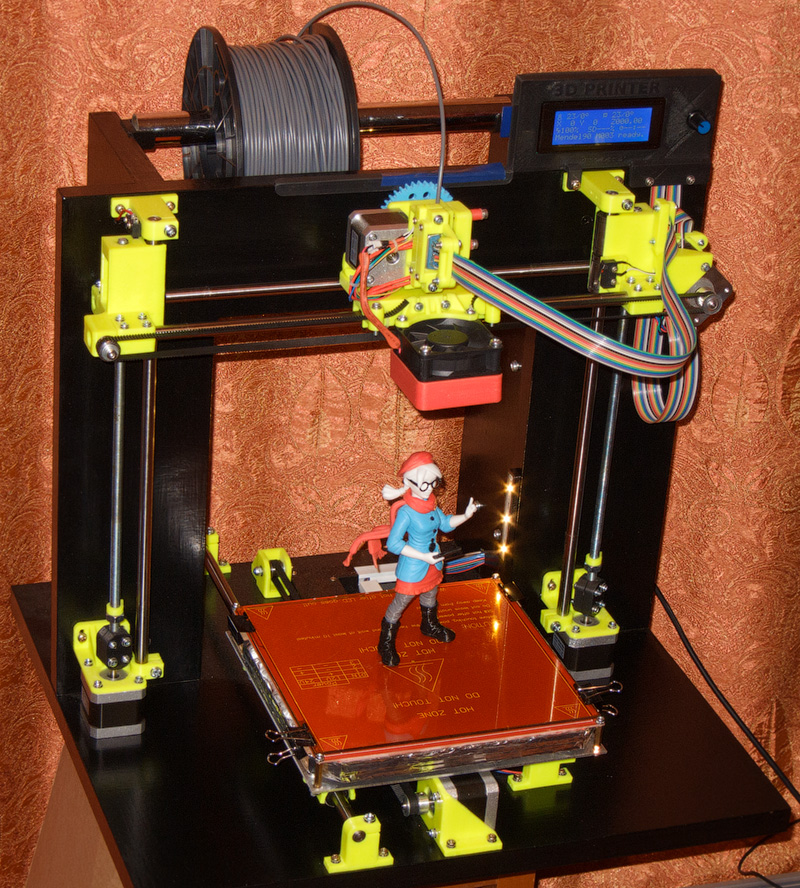

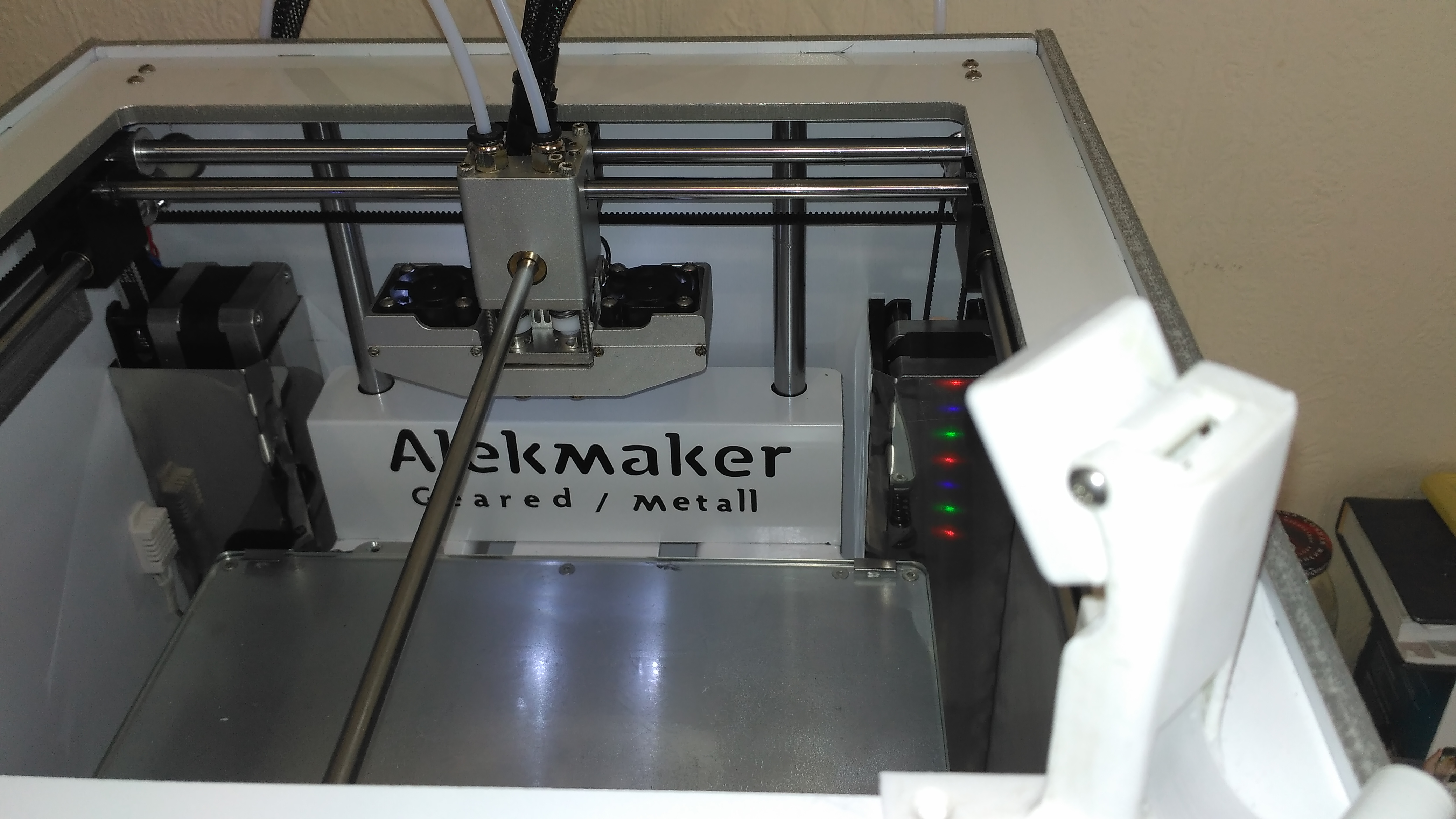

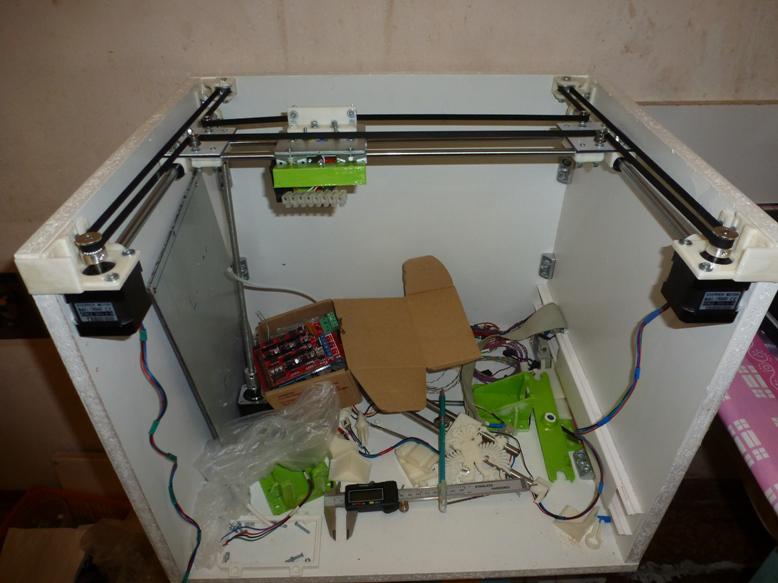

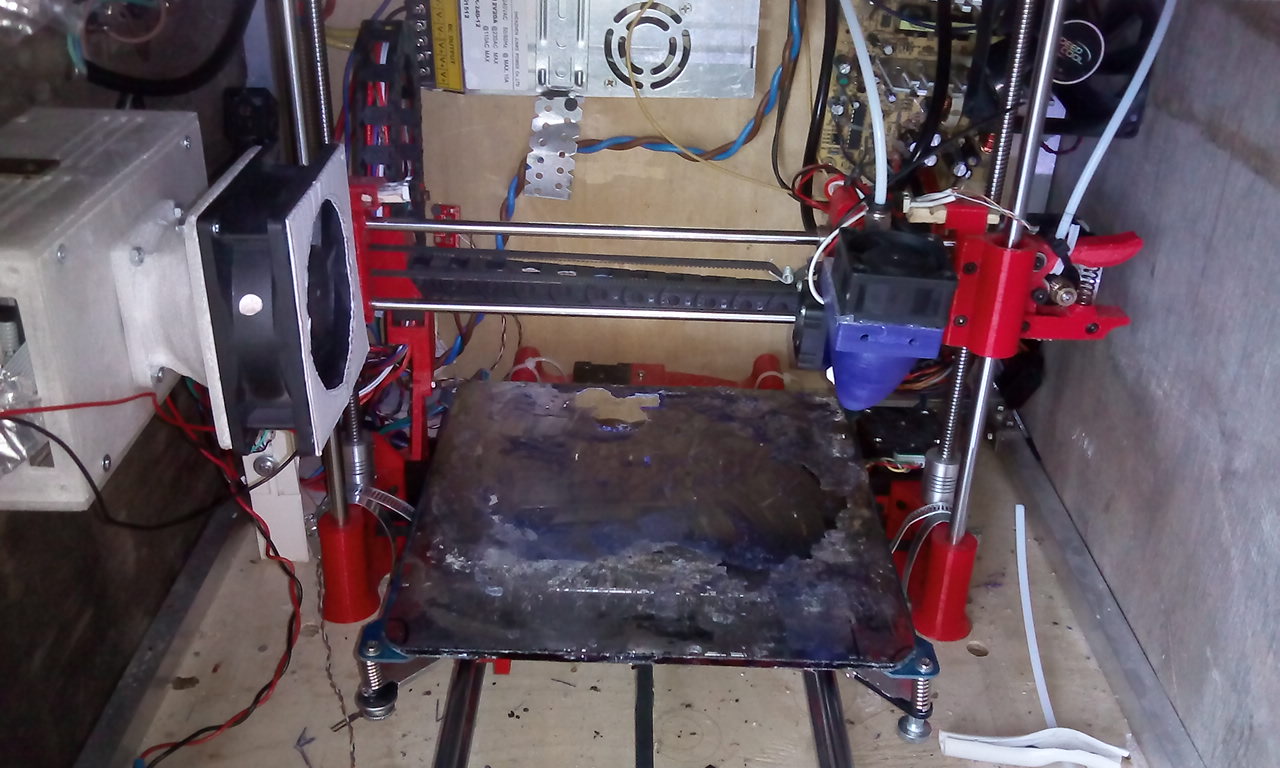

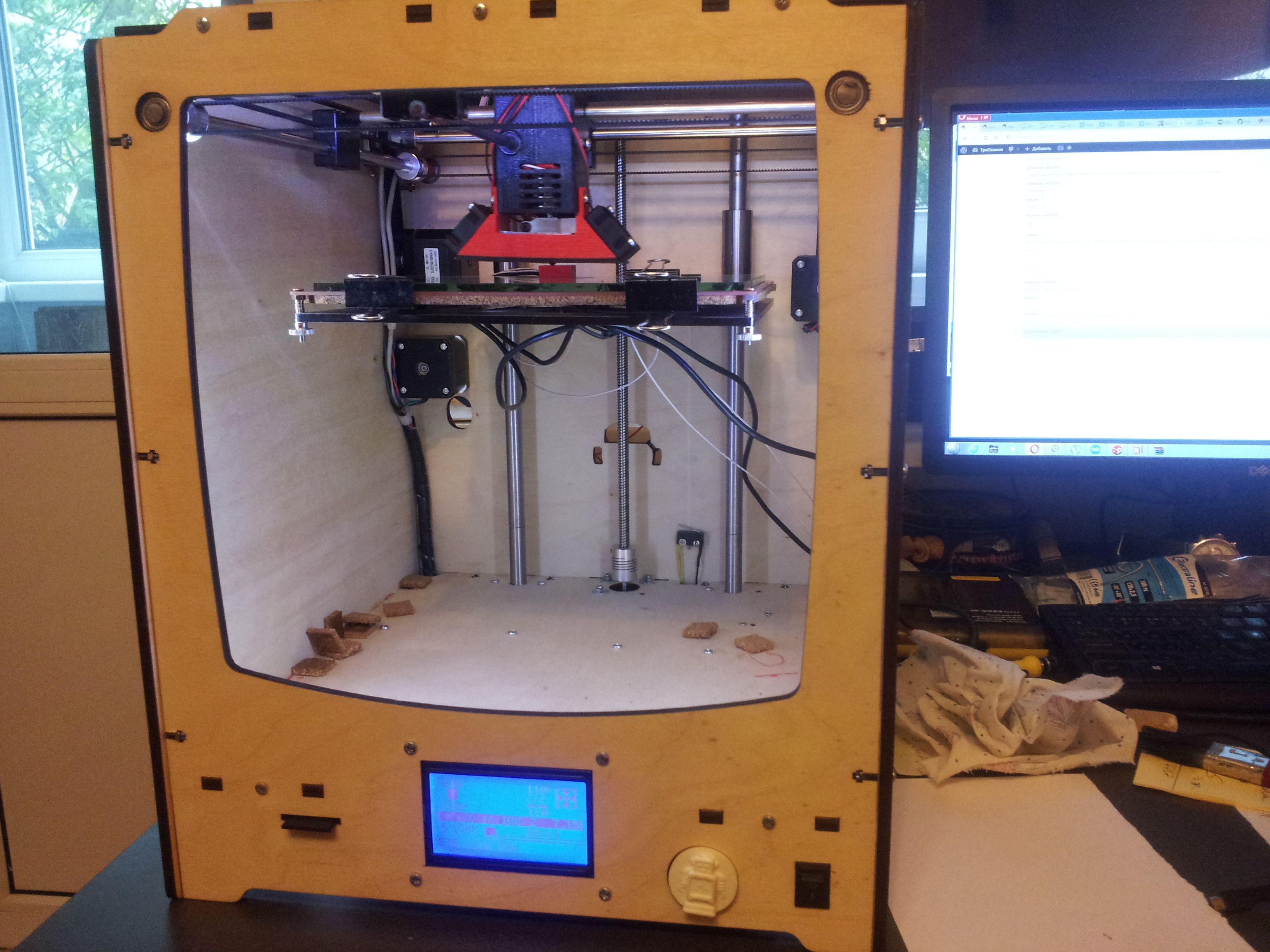

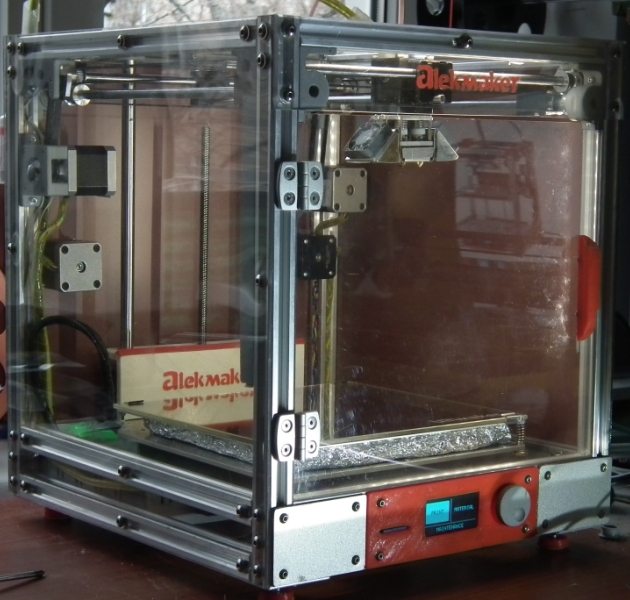

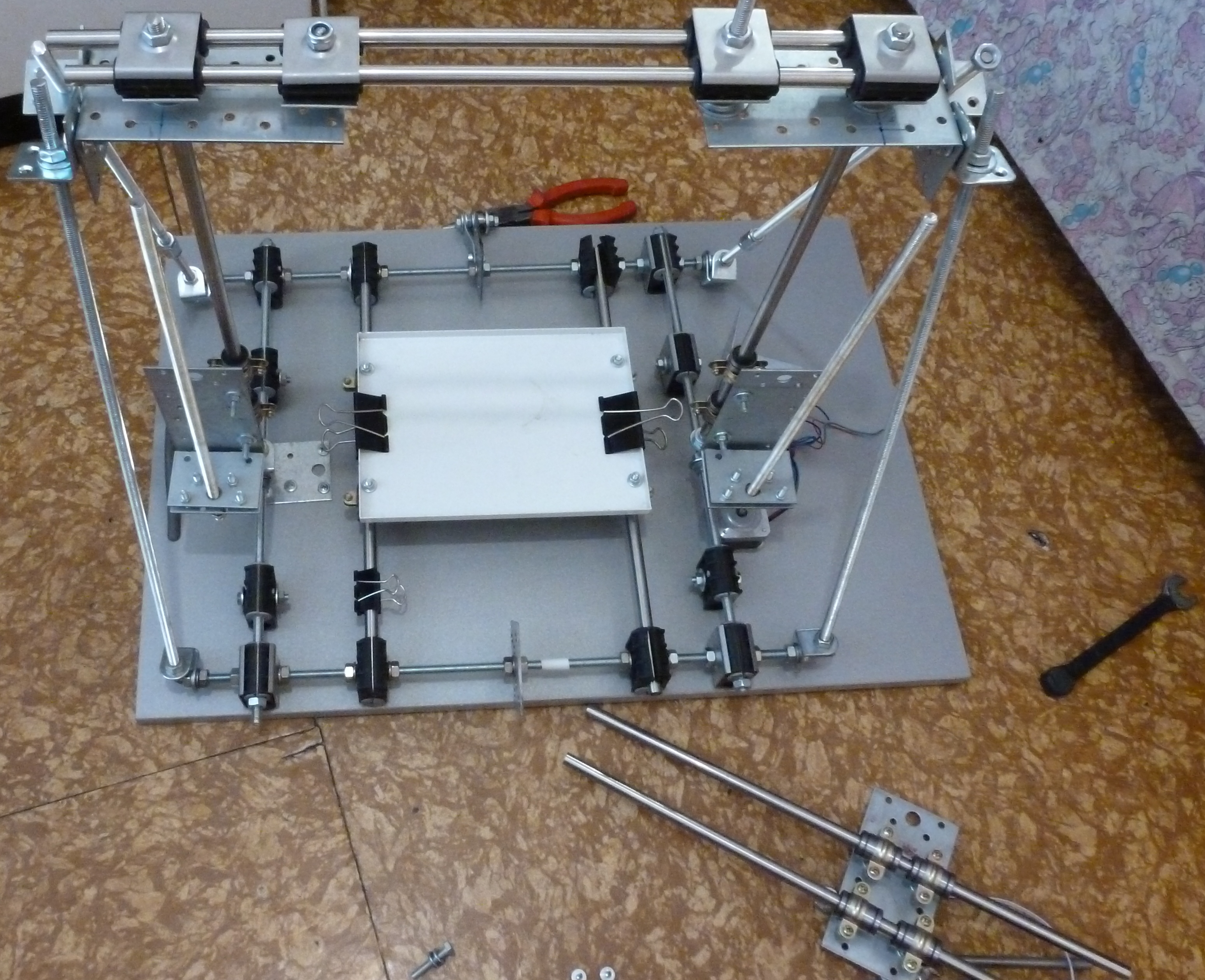

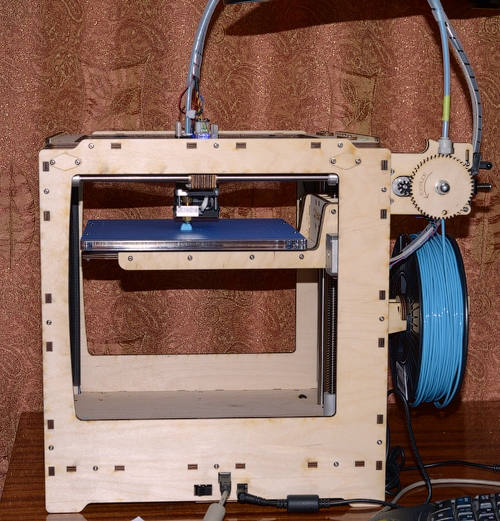

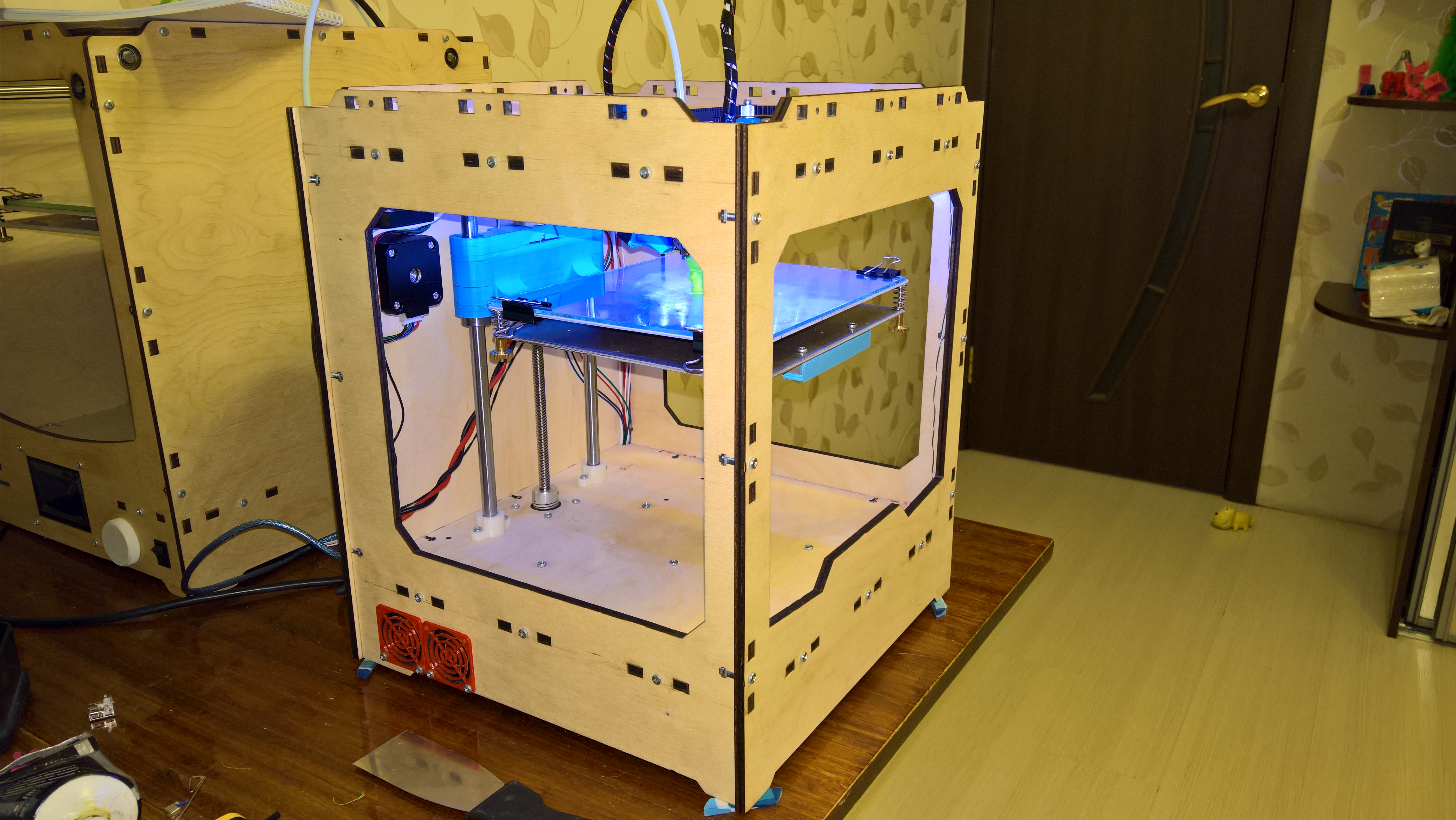

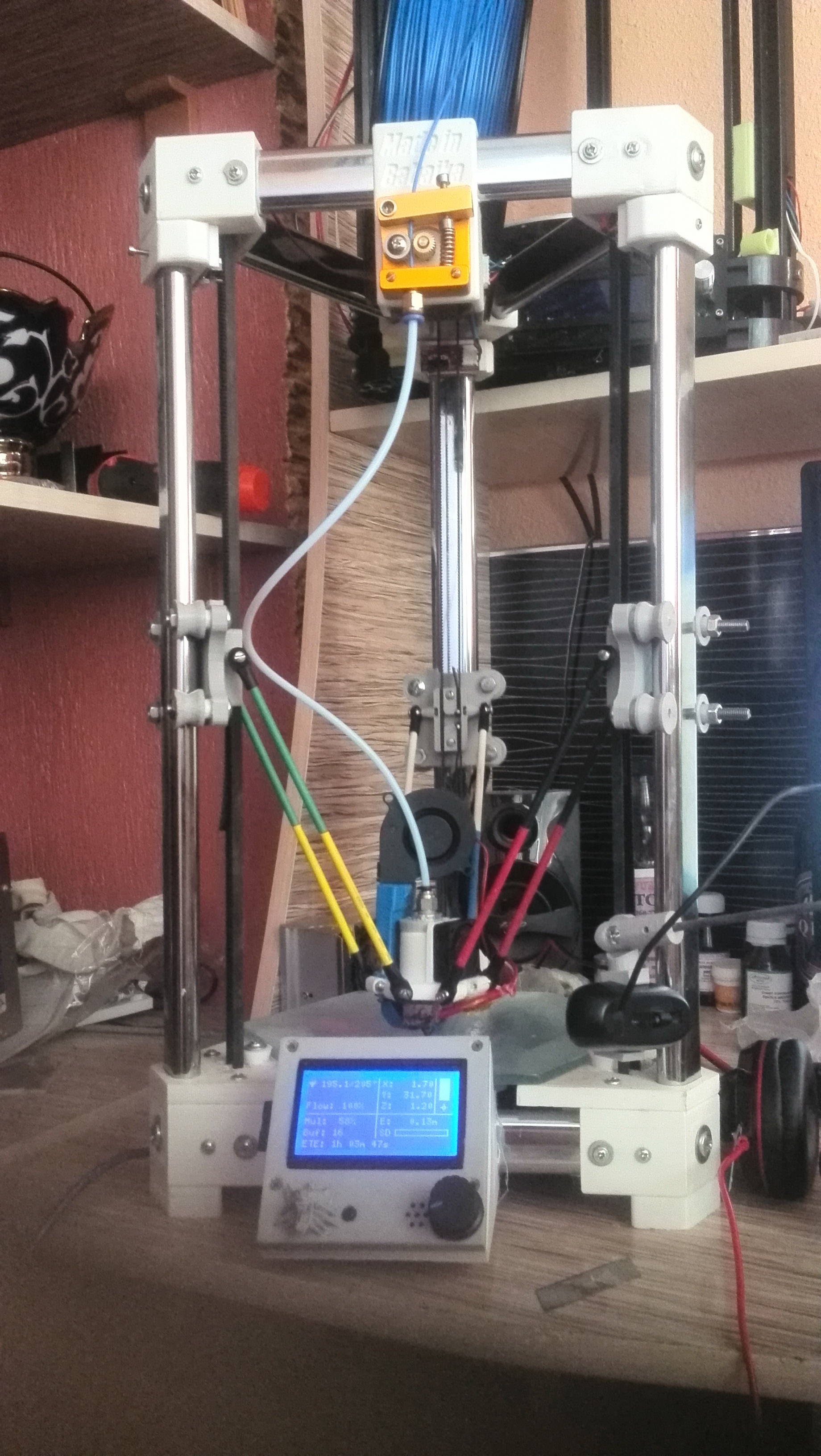

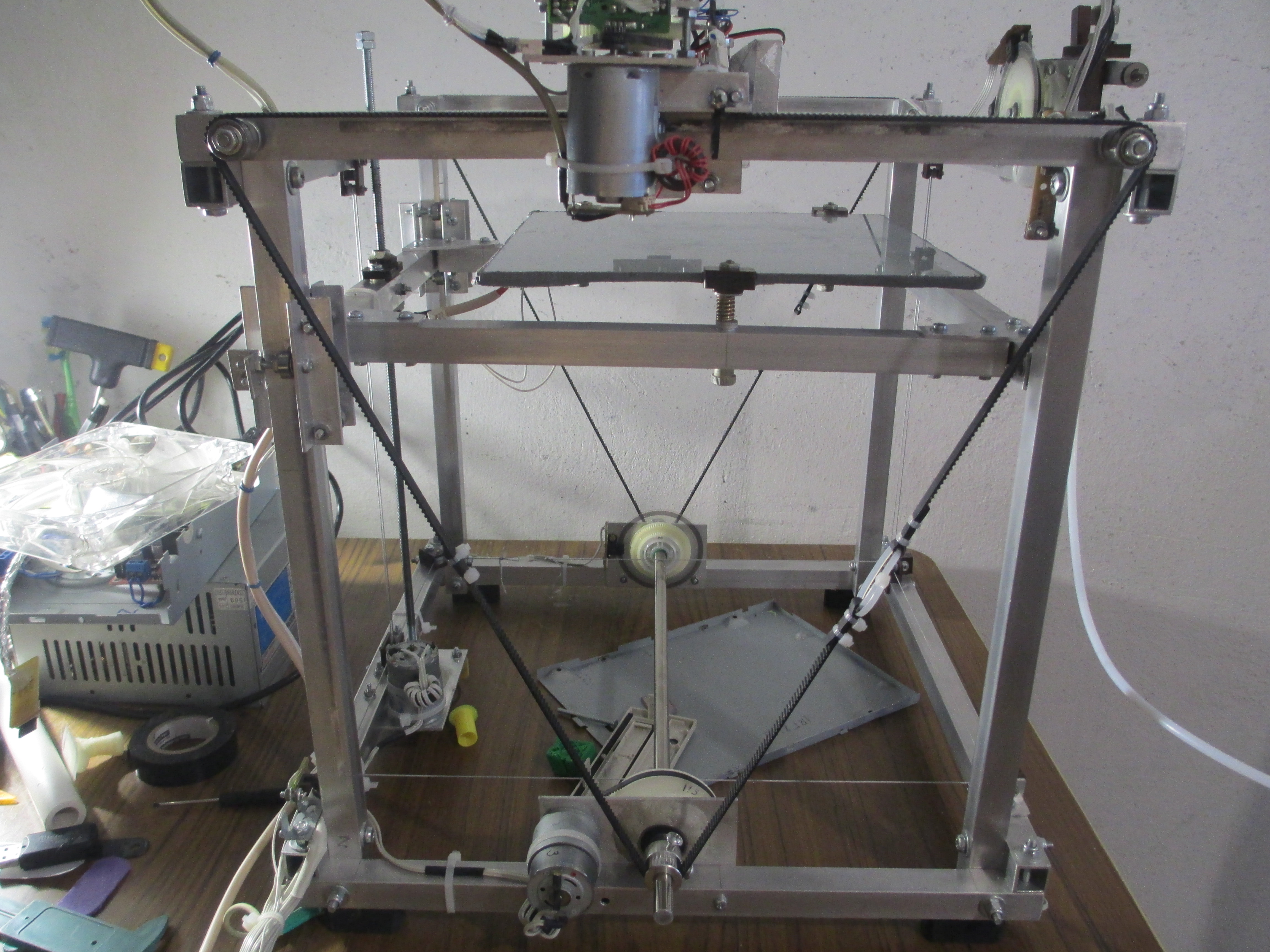

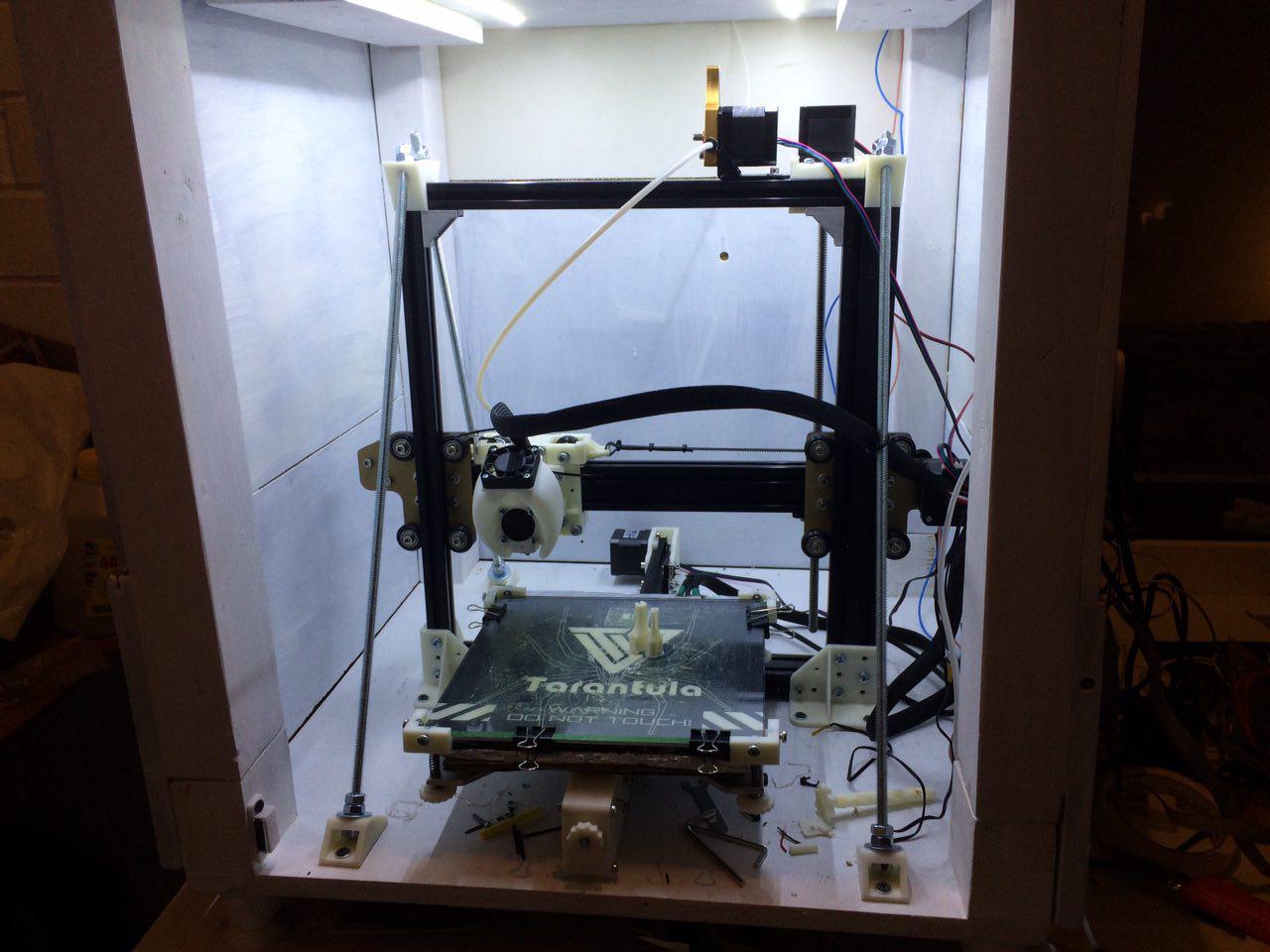

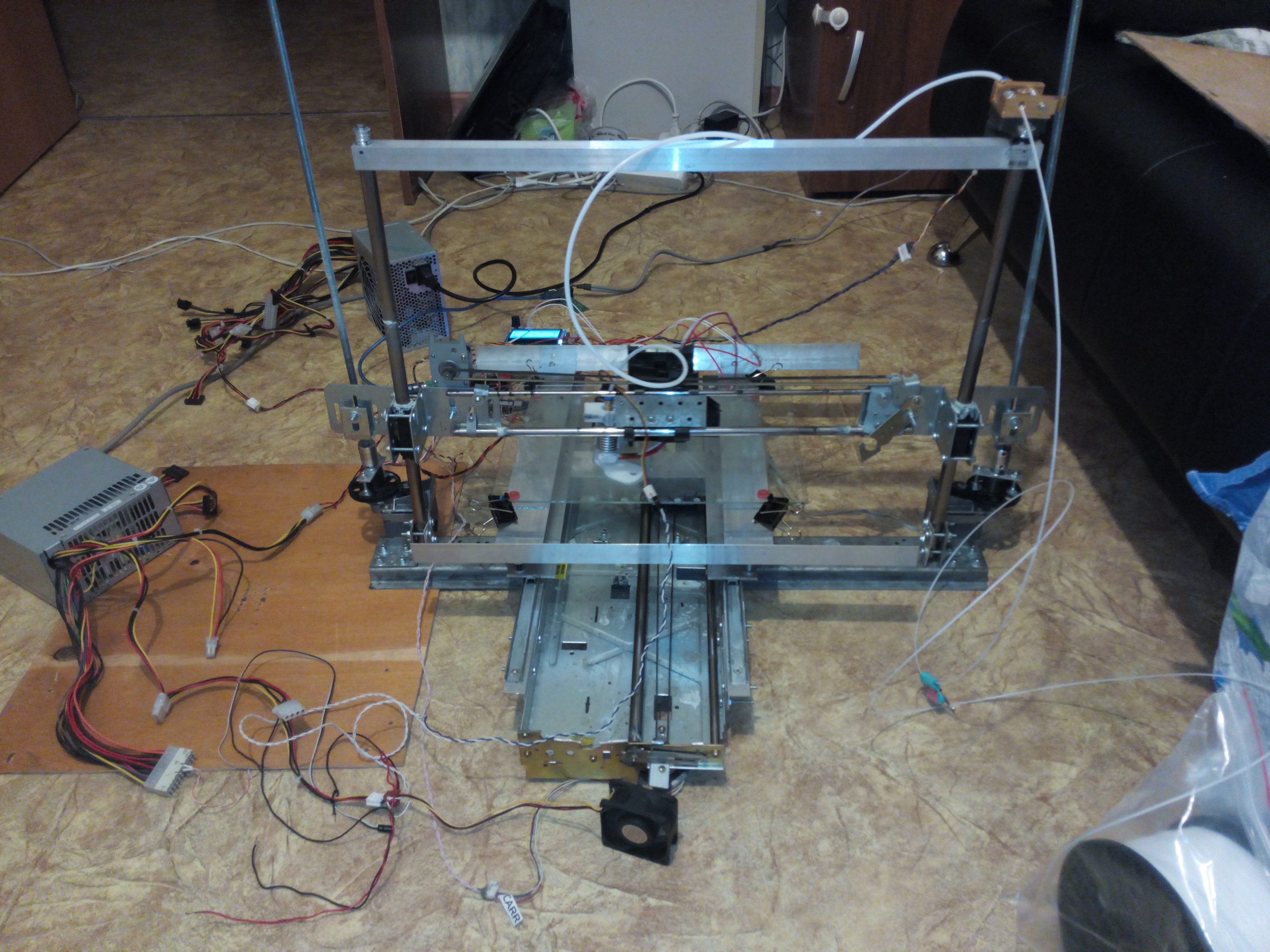

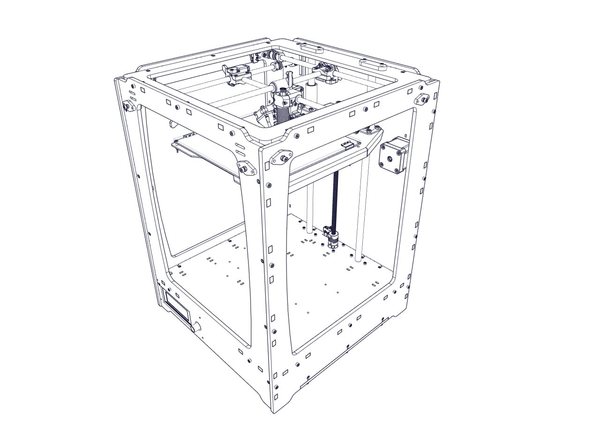

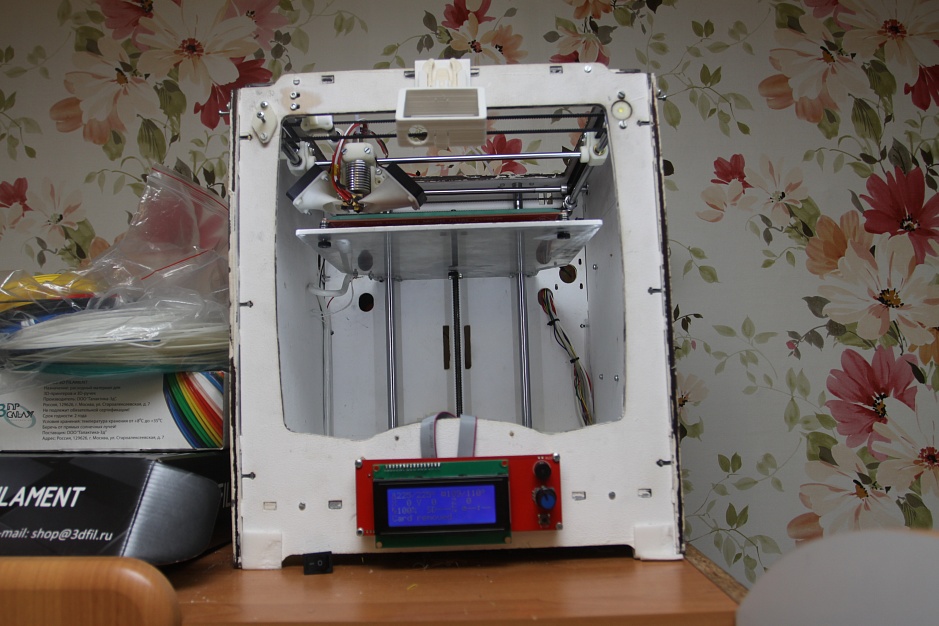

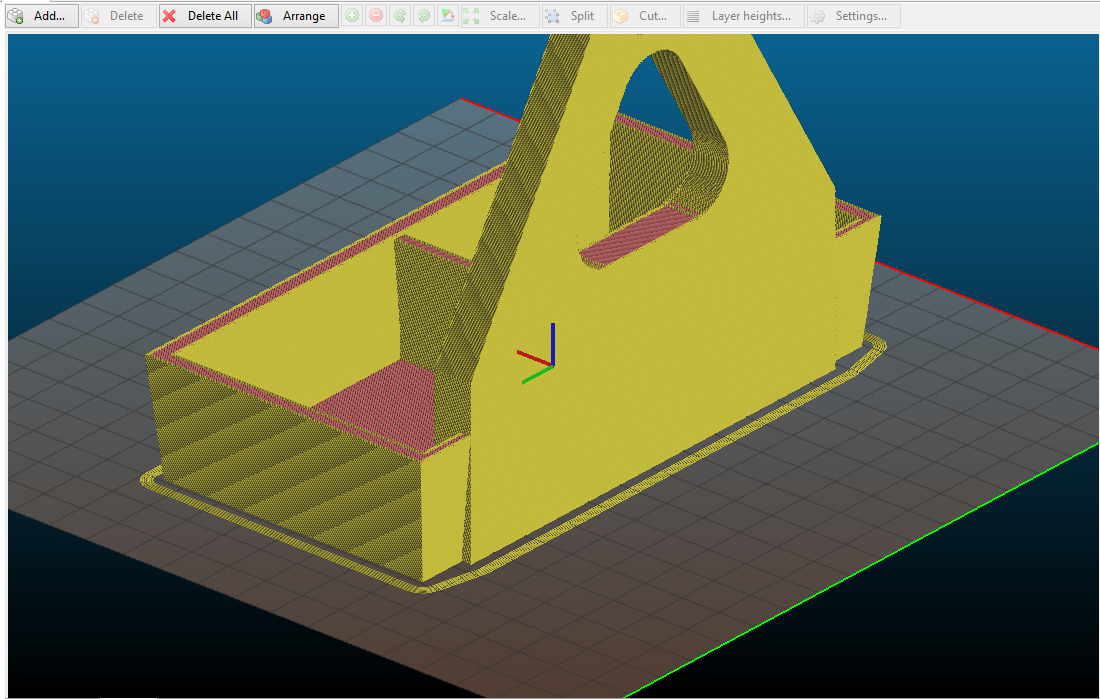

Сразу после сборки принтер выглядел вот так:

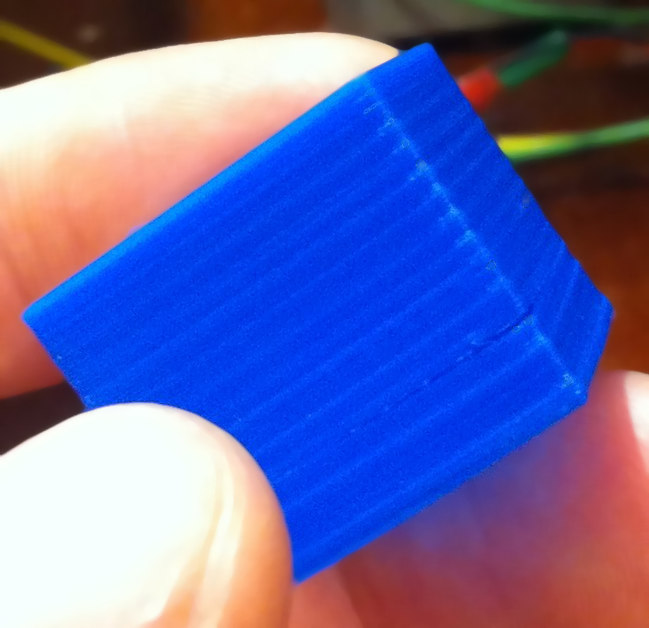

Первым делом выяснилось, что экструдер подаёт недостаточно пластика. Первая печать выглядела вот так:

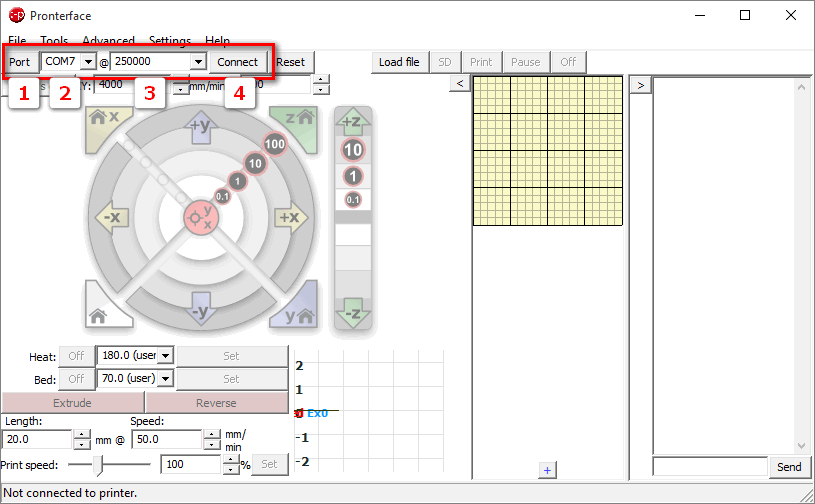

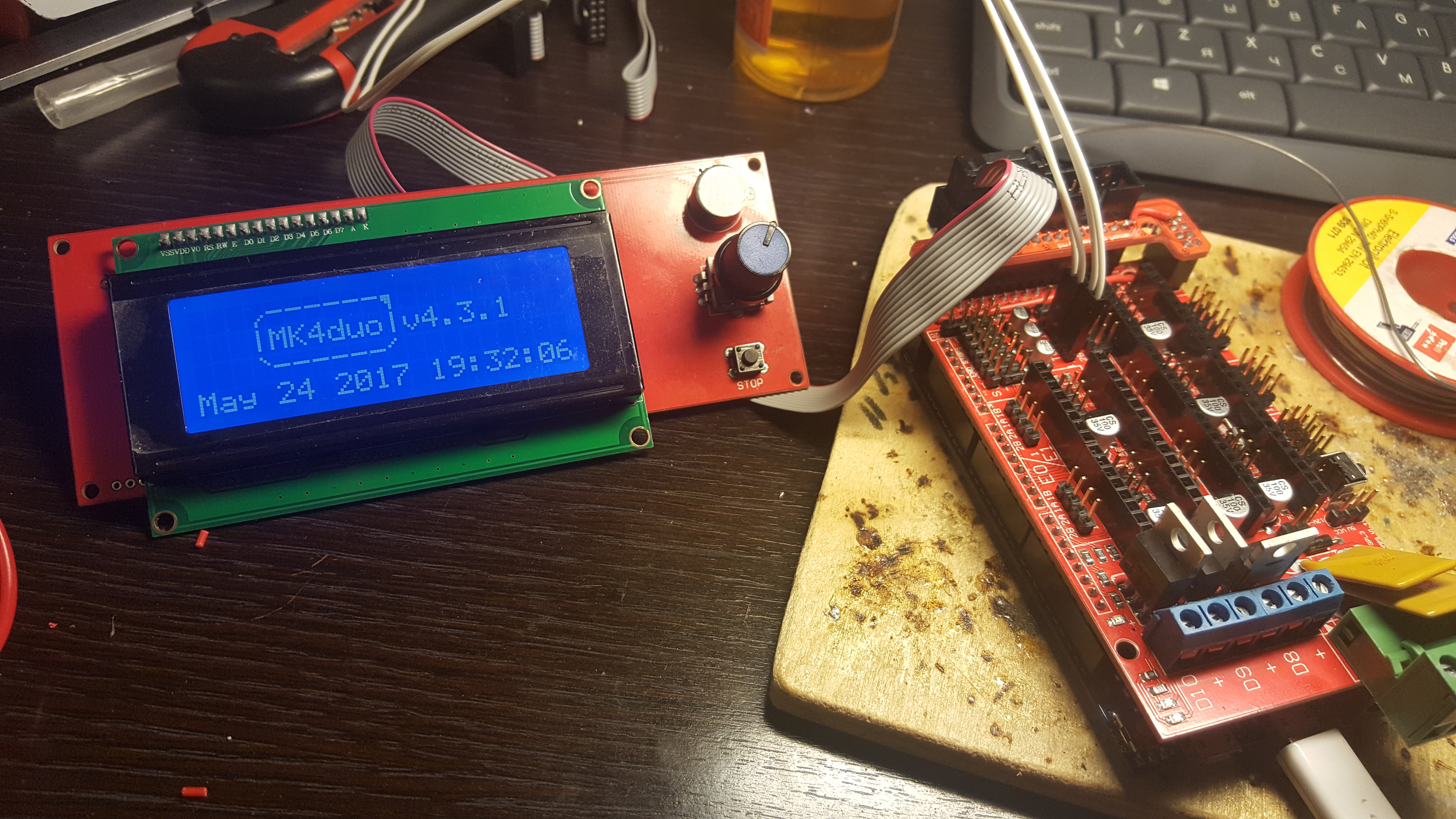

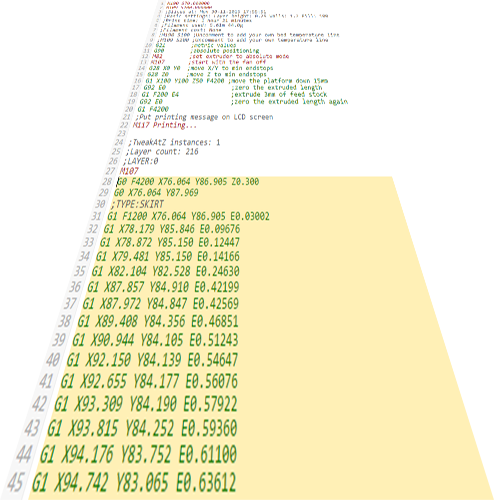

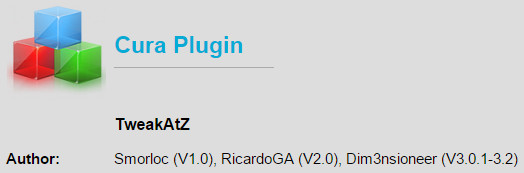

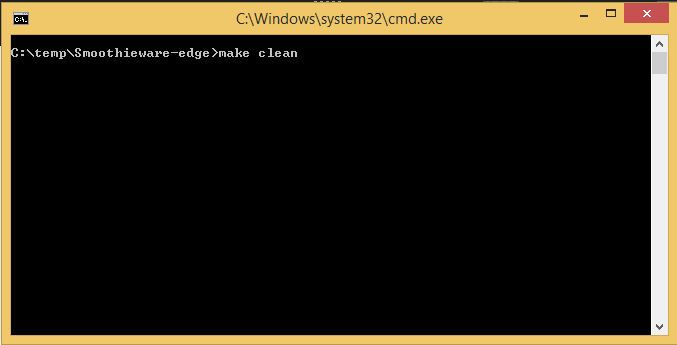

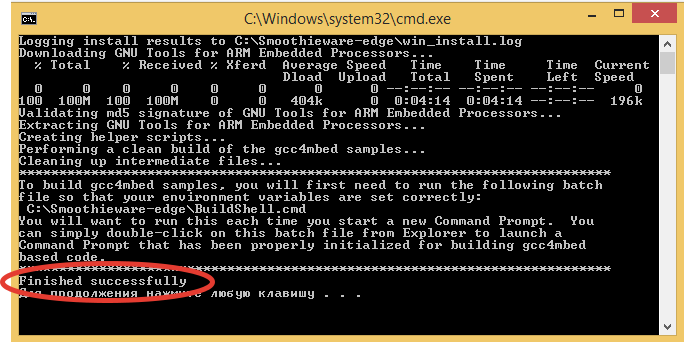

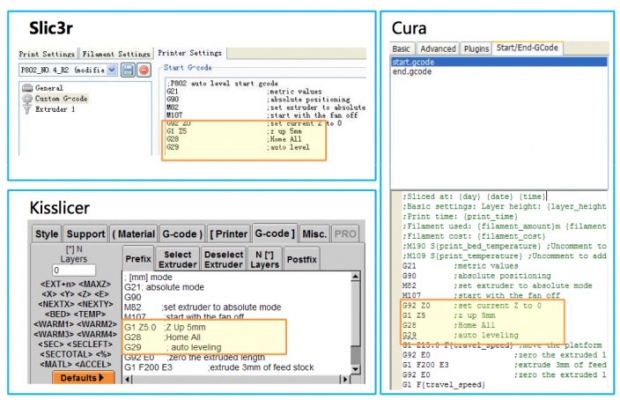

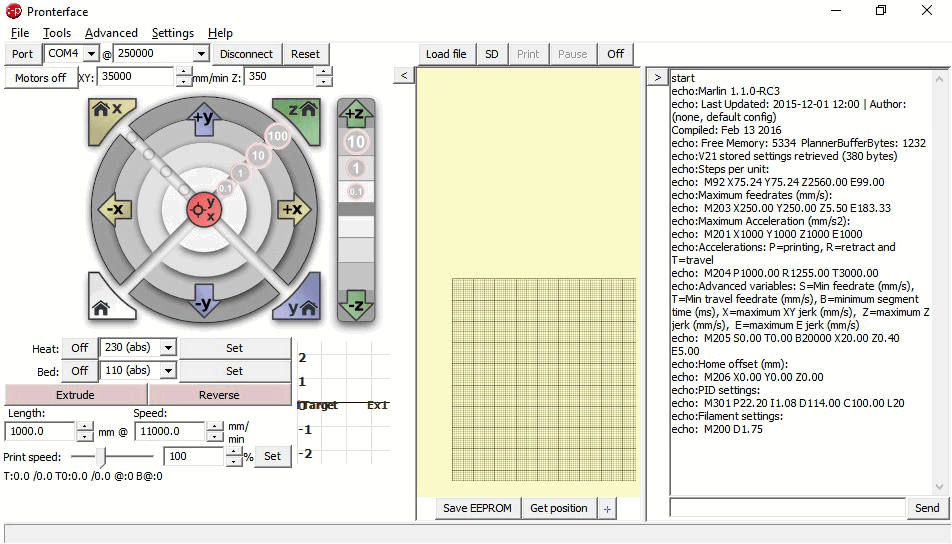

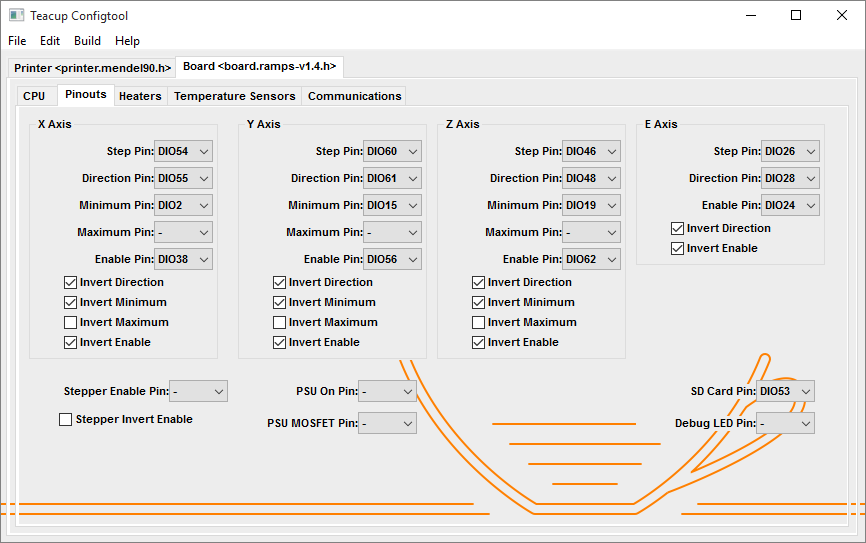

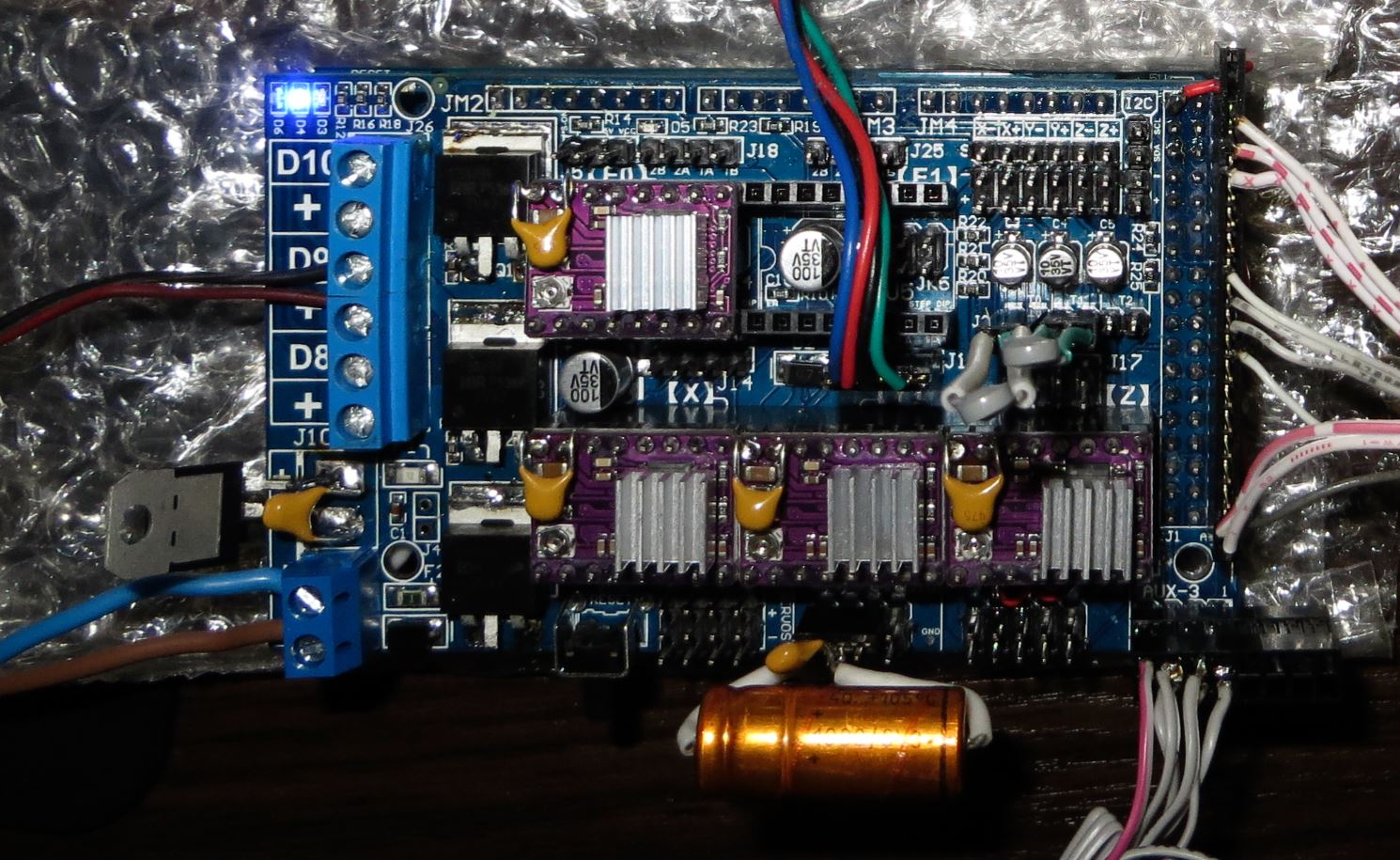

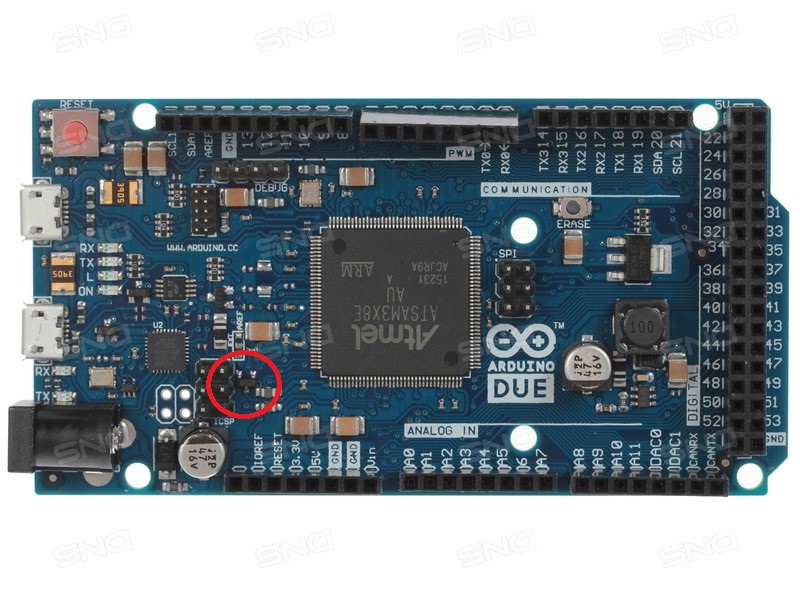

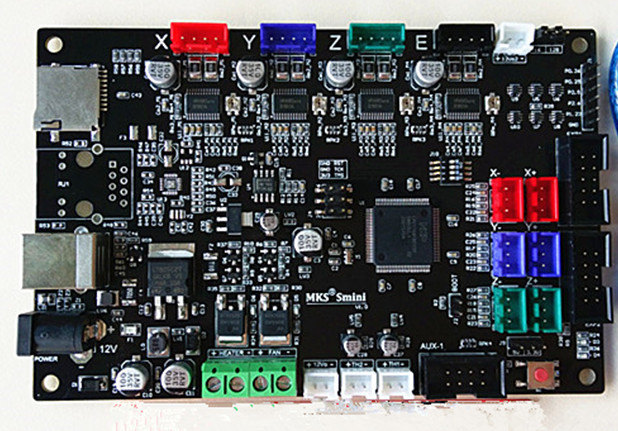

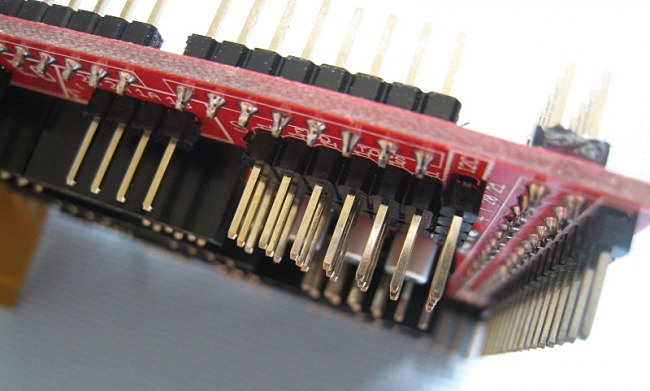

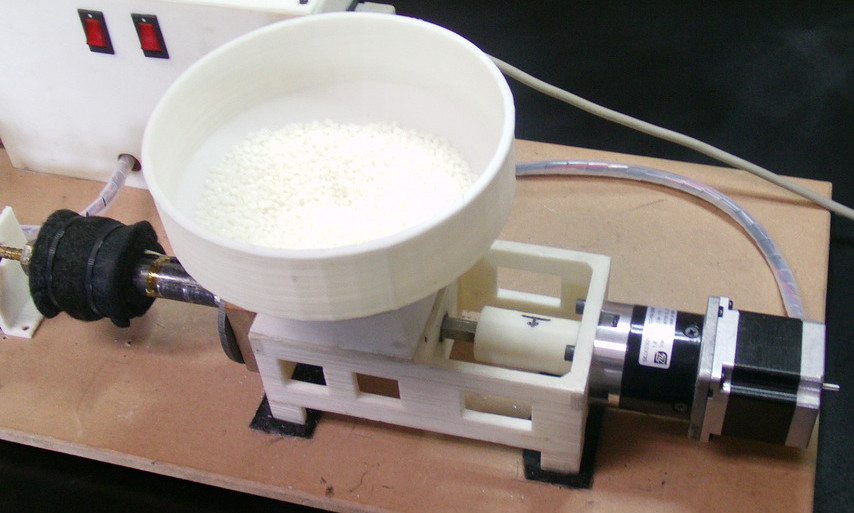

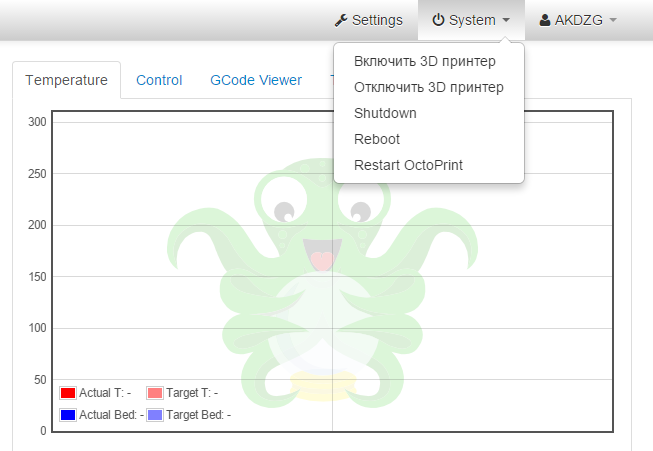

Нужно калибровать. Прошивку китайцы не прислали. А в той, что есть, нет доступа к EEPROM через Repetier-Host. Часы курения форумов и вопросы на разных ресурсах, потому как до этого с прошивками вообще дела не имел, даже телефоны не прошивал. В итоге на thingiverse.com была найдена прошивка, как раз для моей модели принтера. Уже немного перенастроена в лучшую сторону. Оставалось только откалибровать экструдер. Для пересчёта коэффициента был использован ЭТОТ калькулятор. Далее была возня с Arduino IDE, которая не хотела прошивать принтер. Проблема решилась установкой более старой версии самой Arduino IDE. Описывать процесс прошивки принтера не буду, по этой теме написано уже достаточно. После прошивки экструдер заработал как надо. Но, качество печати всё ещё было не ахти.

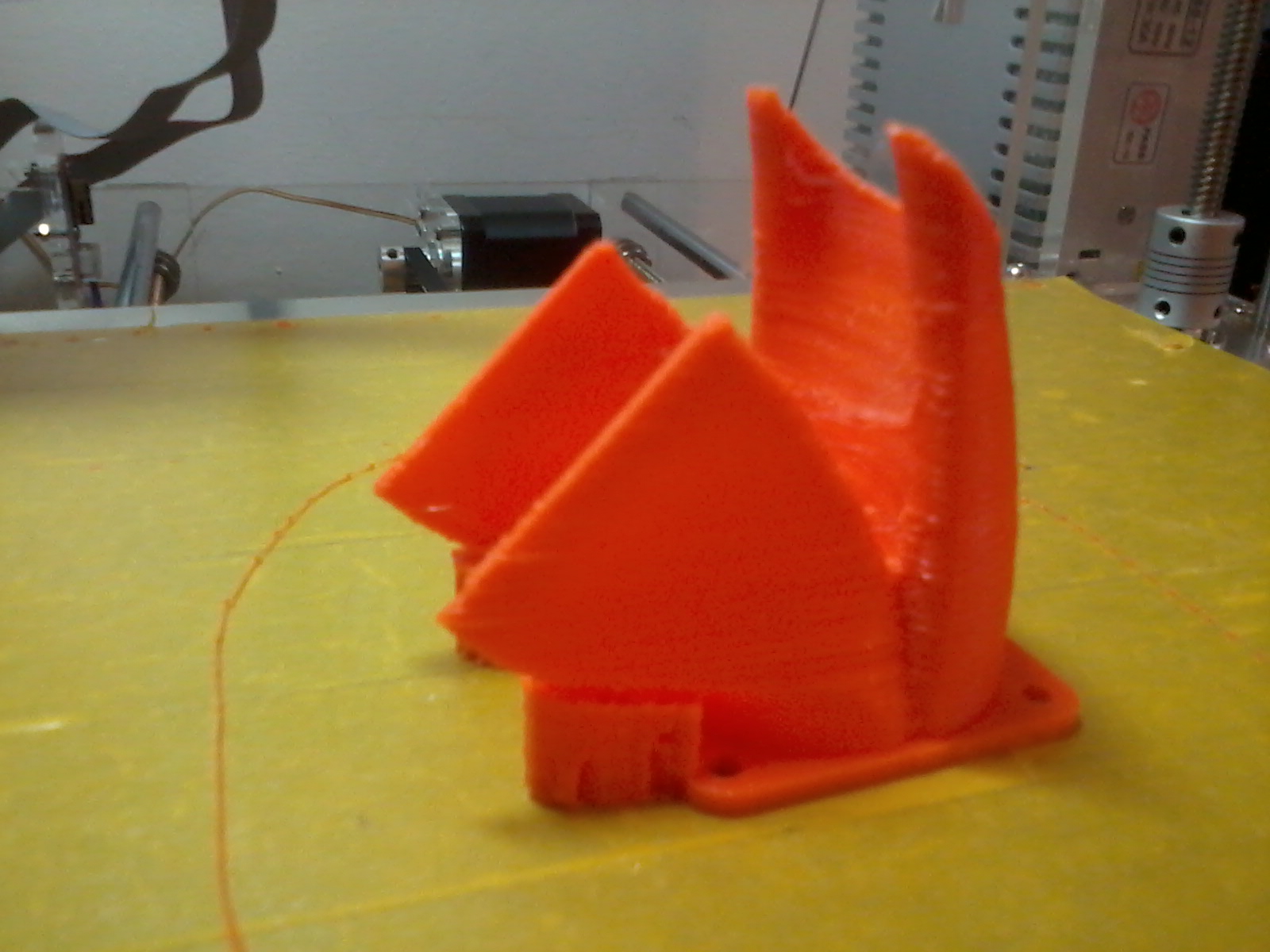

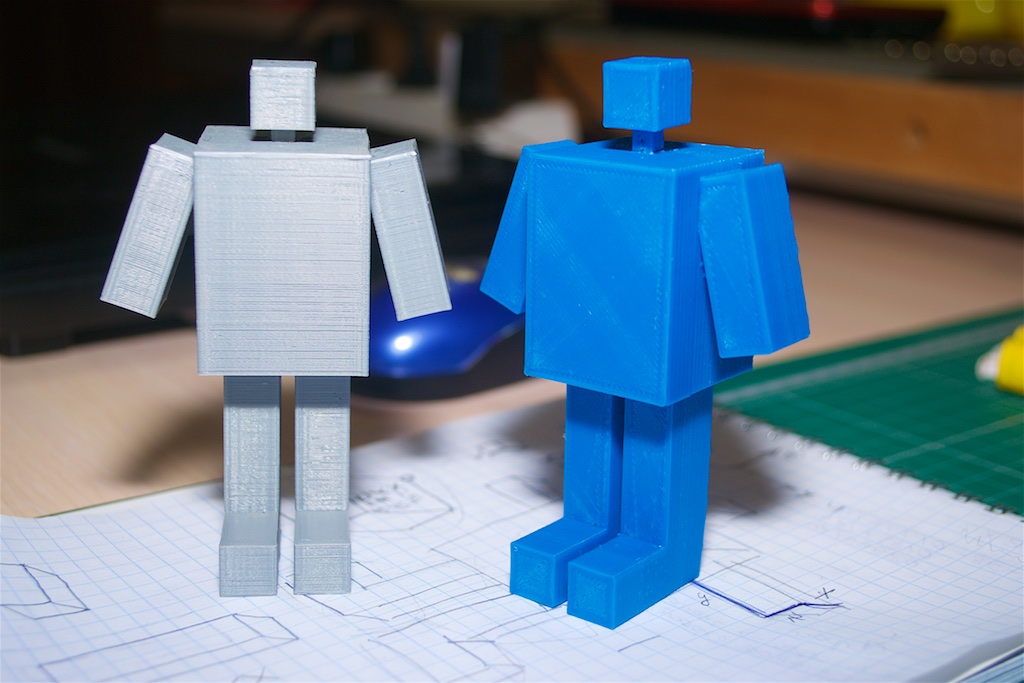

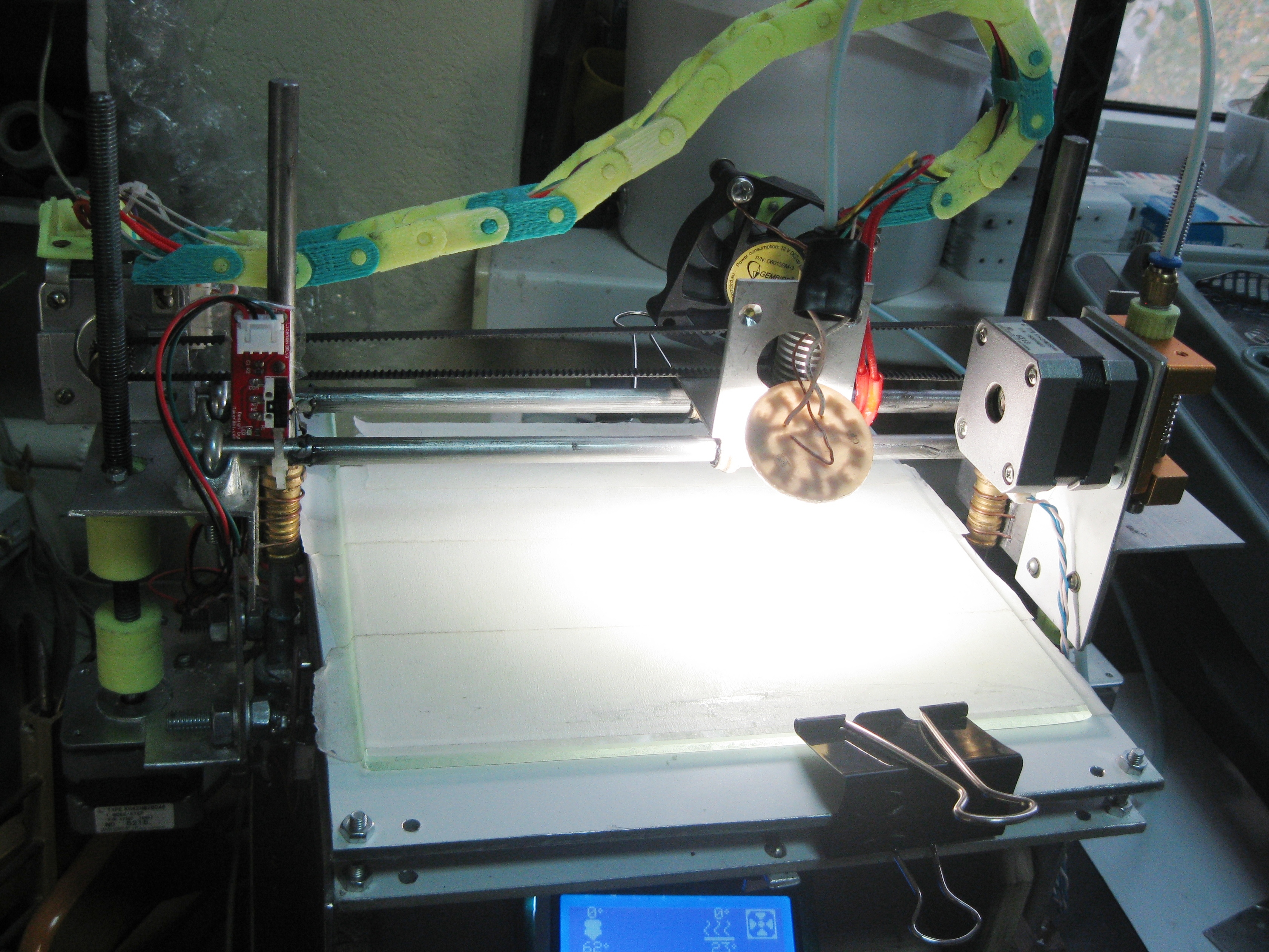

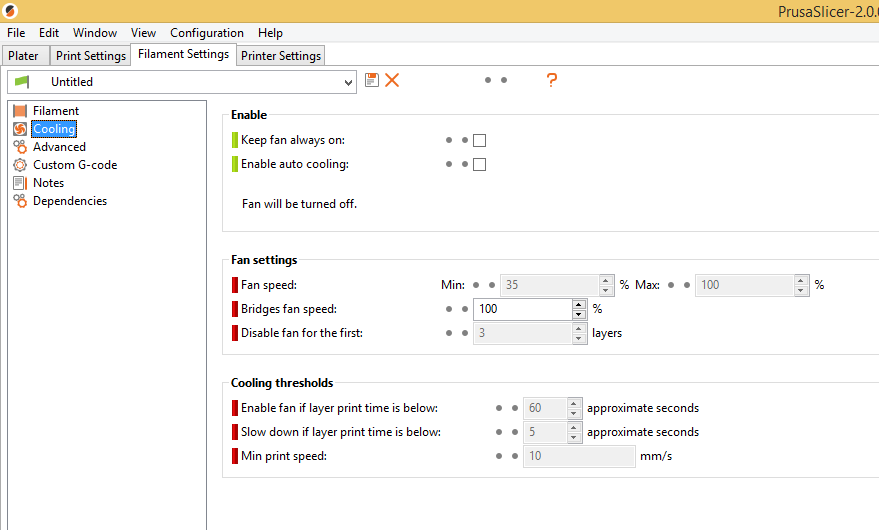

Печать PLA без охлаждения:

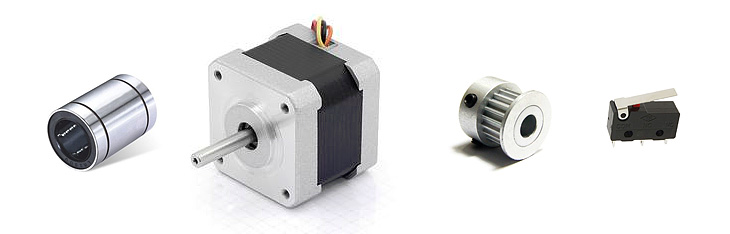

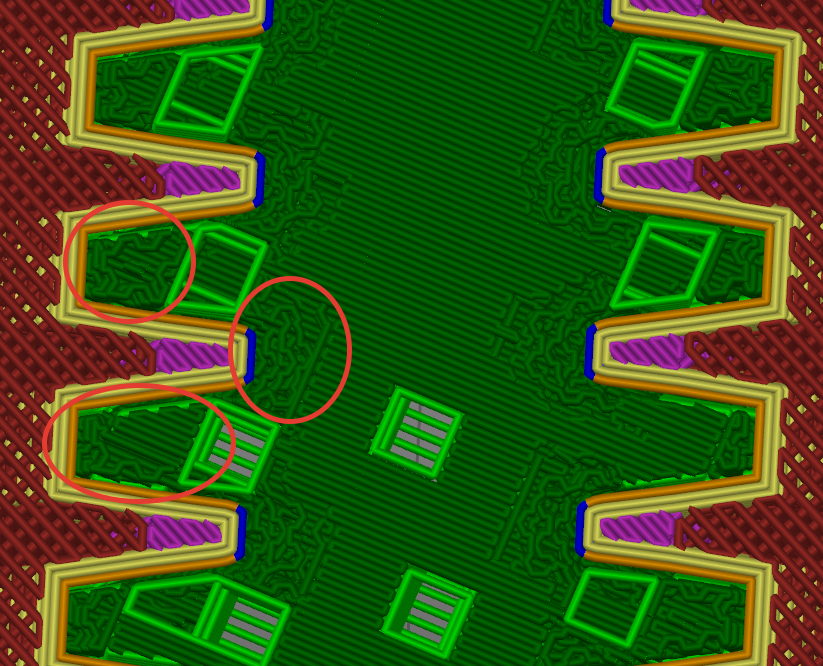

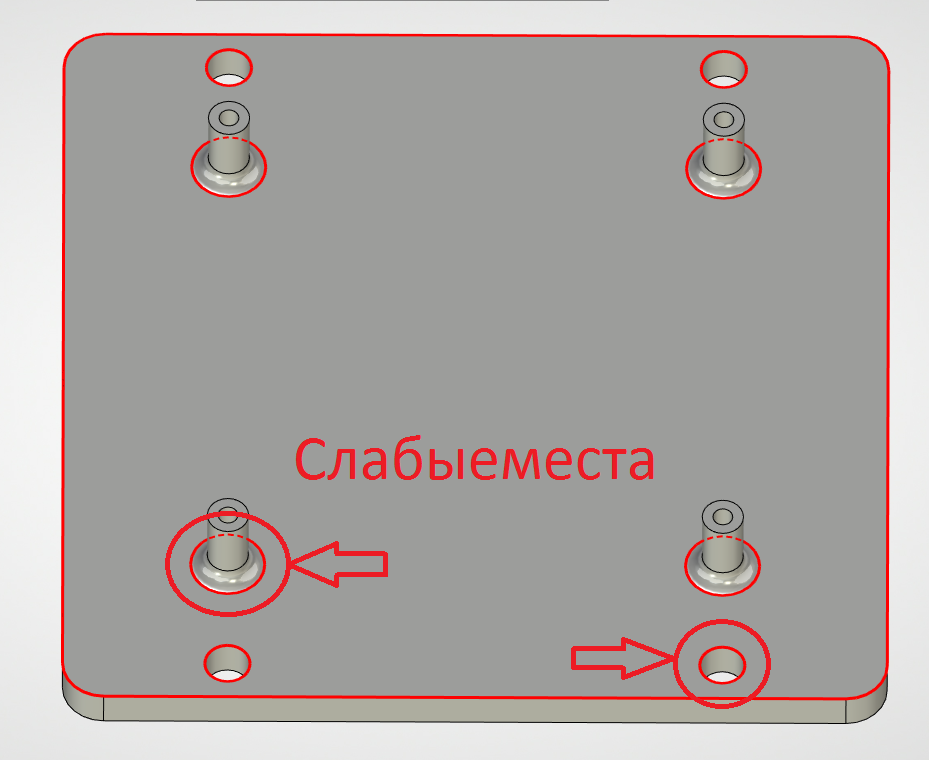

Заметил люфт каретки хотенда. Из-за низкого качества линейных подшипников. К тому же, их там всего два, чего явно недостаточно. Далее был замечен сильный люфт стола, если так можно назвать этот дребезг. Левая сторона стола (там установлен всего 1 подшипник) буквально подпрыгивала, как тележка по кочкам. Это можно заметить, если погонять стол в режиме ручного управления и внимательно смотреть в торец =) Всё это, опять же, от скупости китайцев и плохого качества подшипников. Плюс направляющие имеют плавающий диаметр, не заметный на глаз. Выяснилось это недавно, когда я установил напечатанные втулки, вместо заводских линейных подшипников. Плюс ко всему, при регулировке стола, акриловую каретку может очень сильно перекосить. Всё из за не правильного распределения сил. Каретка стоит на трёх точках, а стол к ней прикручивается на четырёх.

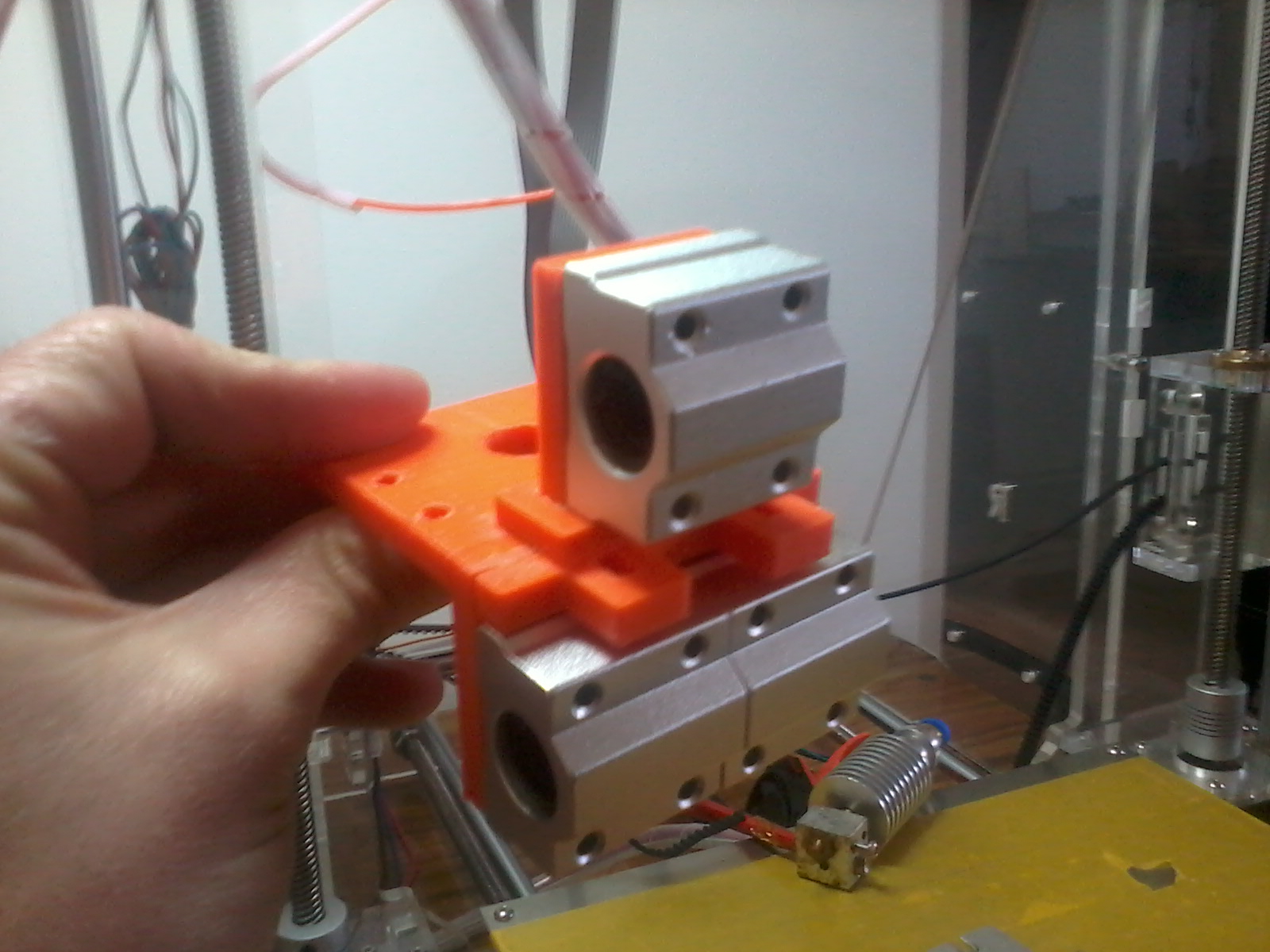

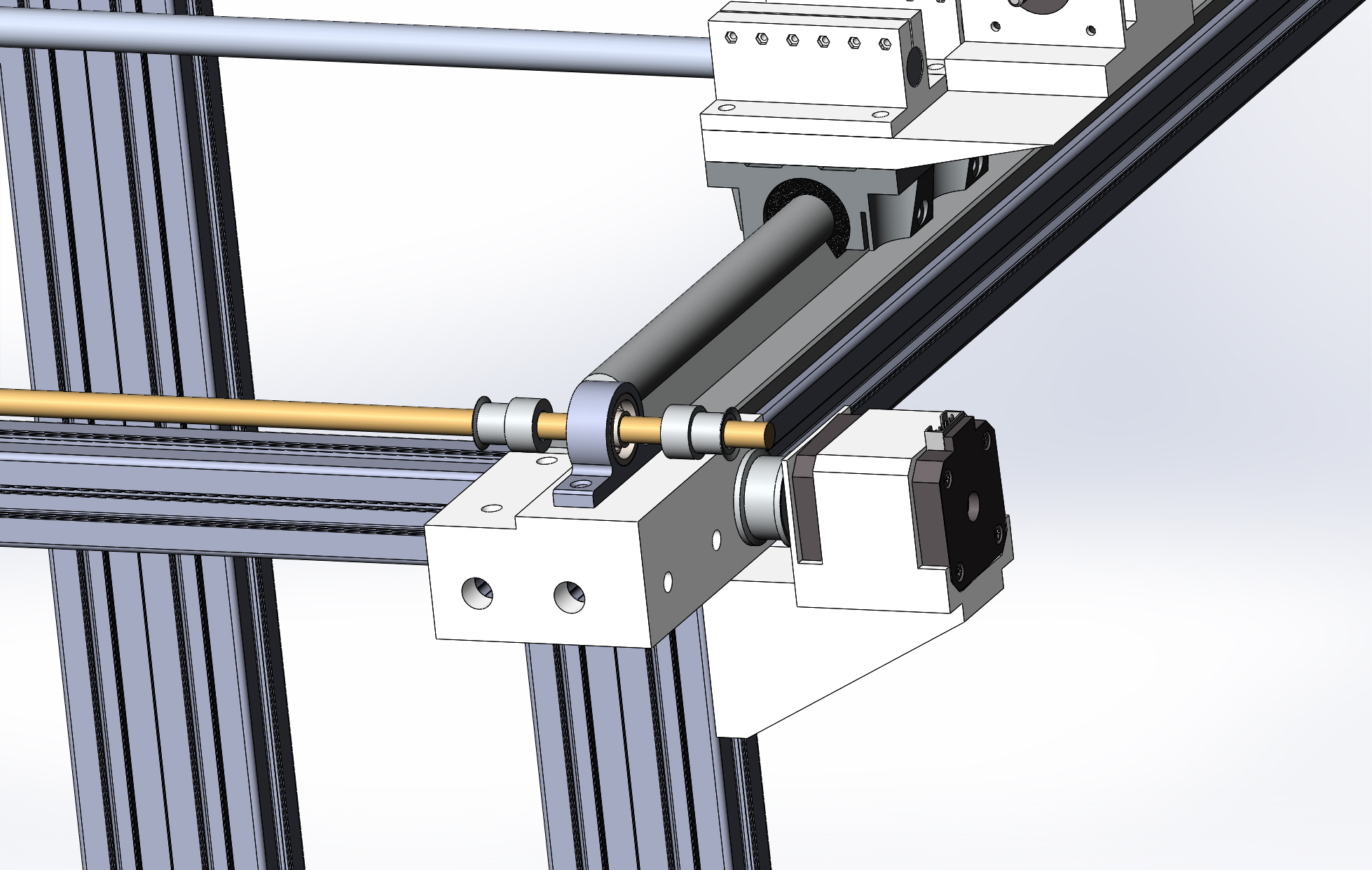

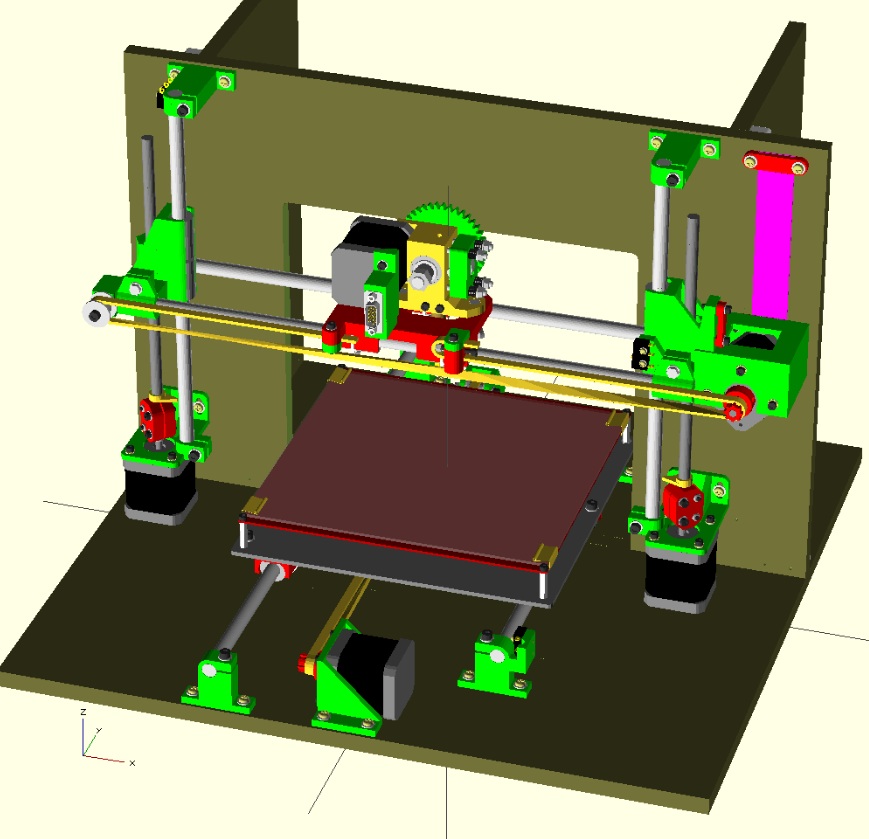

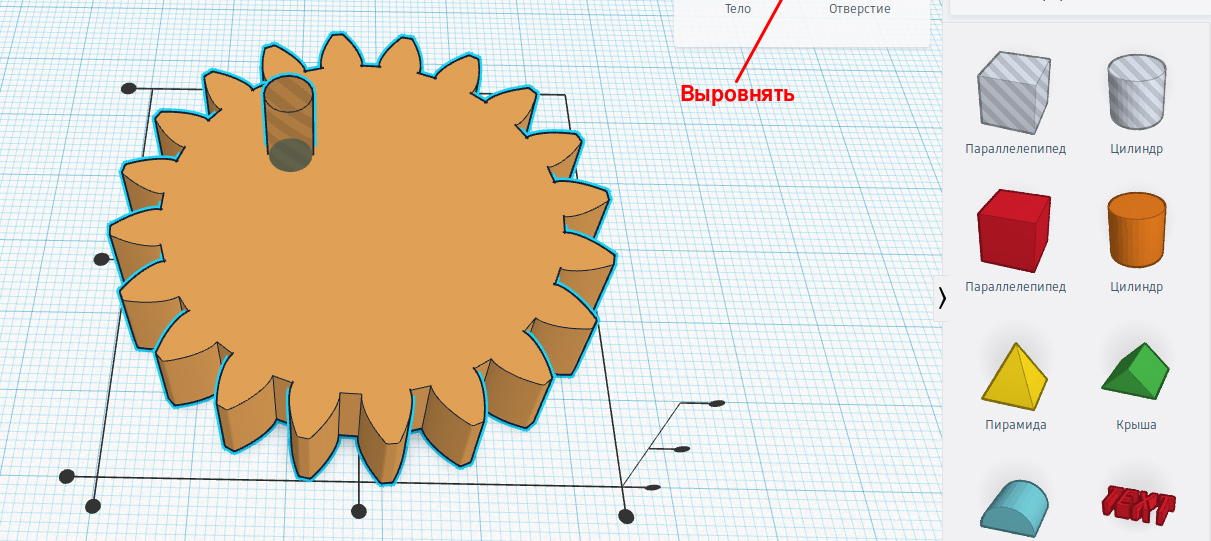

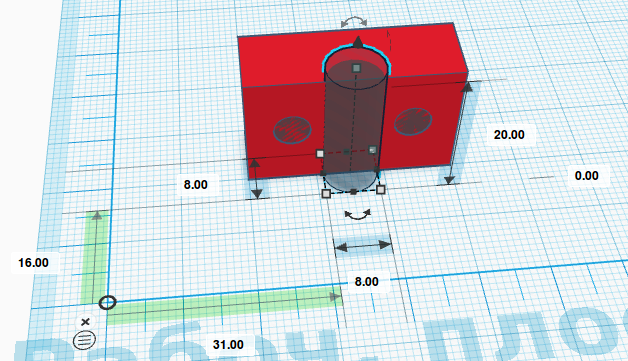

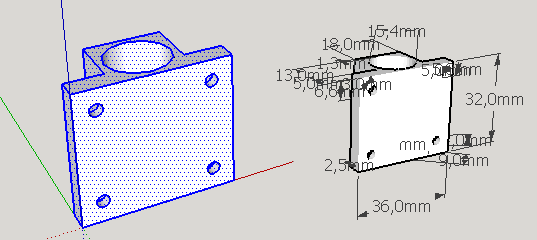

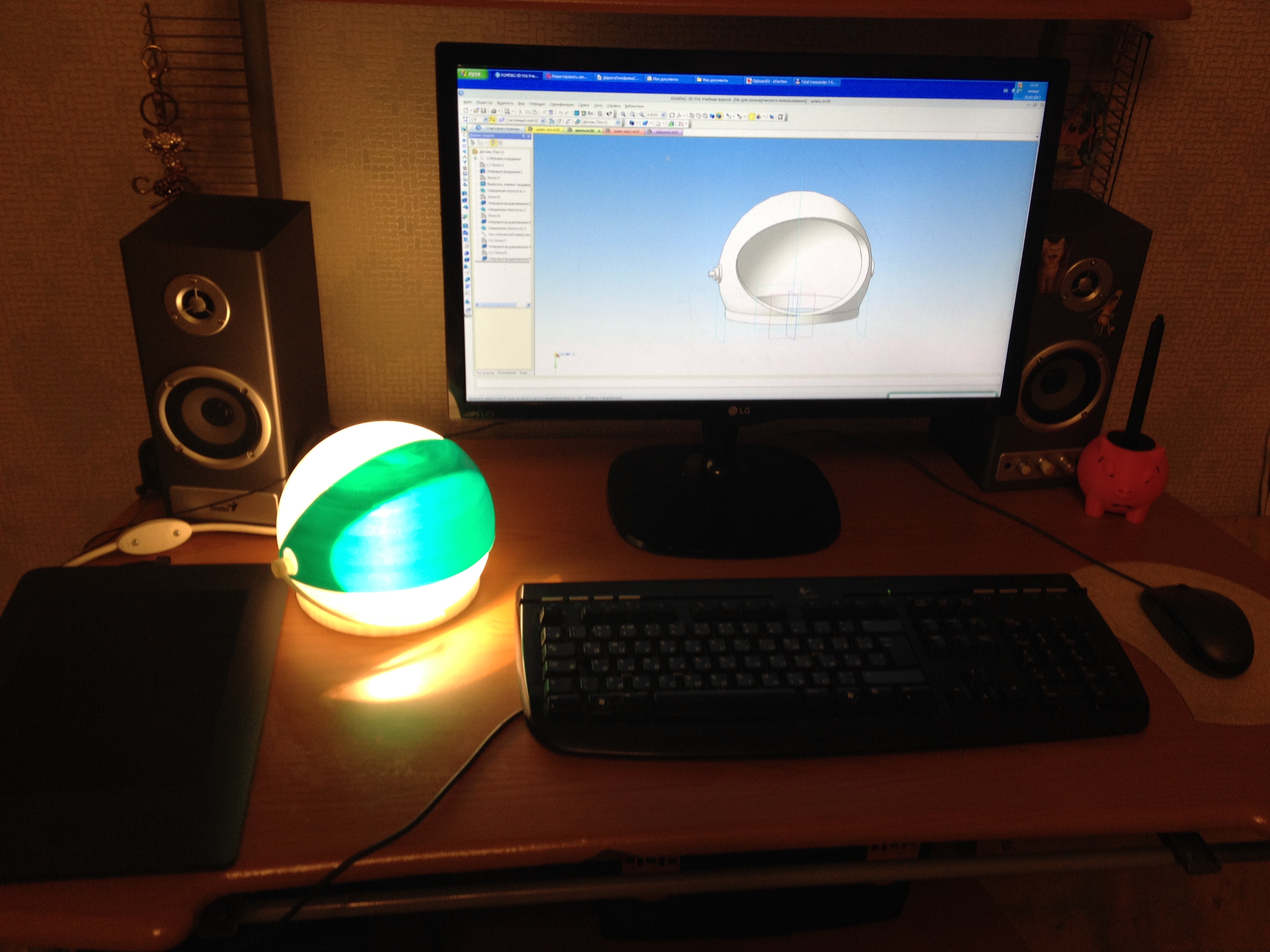

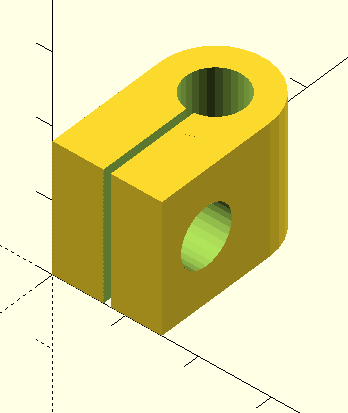

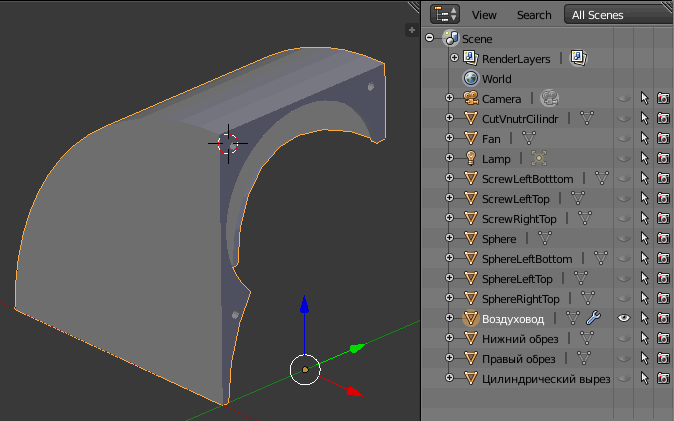

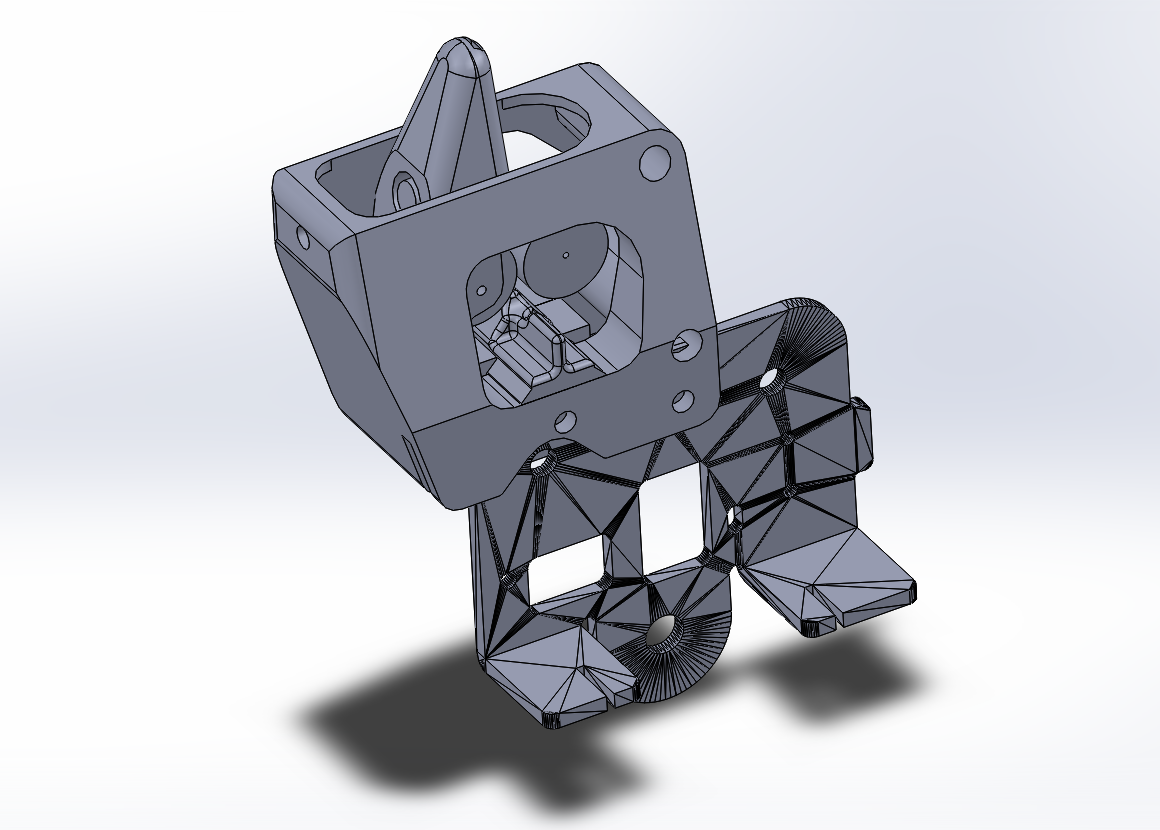

Решение напрашивается само собой — установить ещё пару подшипников. Один на каретку оси X, второй на стол. Причём отверстия на каретке стола придётся сверлить заново, симметрично с правой стороной. На каретку хотенда дополнительный подшипник ставить некуда, да и держится всё это чудо китайской инженерной мысли на одном винте с гайкой, что не внушает доверия. Выход — напечатать новую. Где взять модель, которая точно подойдёт? Нарисовать самому, конечно! В общем, подшипники были заказаны, каретка нарисована и распечатана. Каретка стала выглядеть вот так:

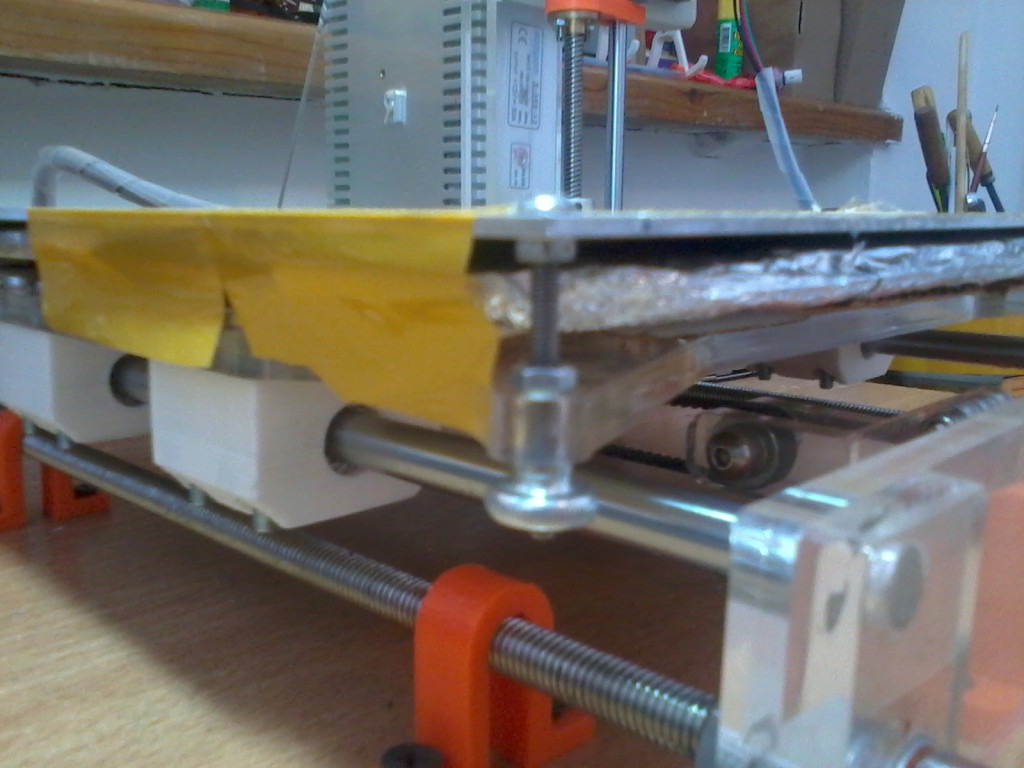

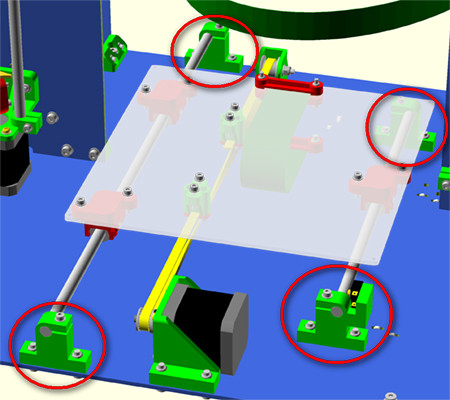

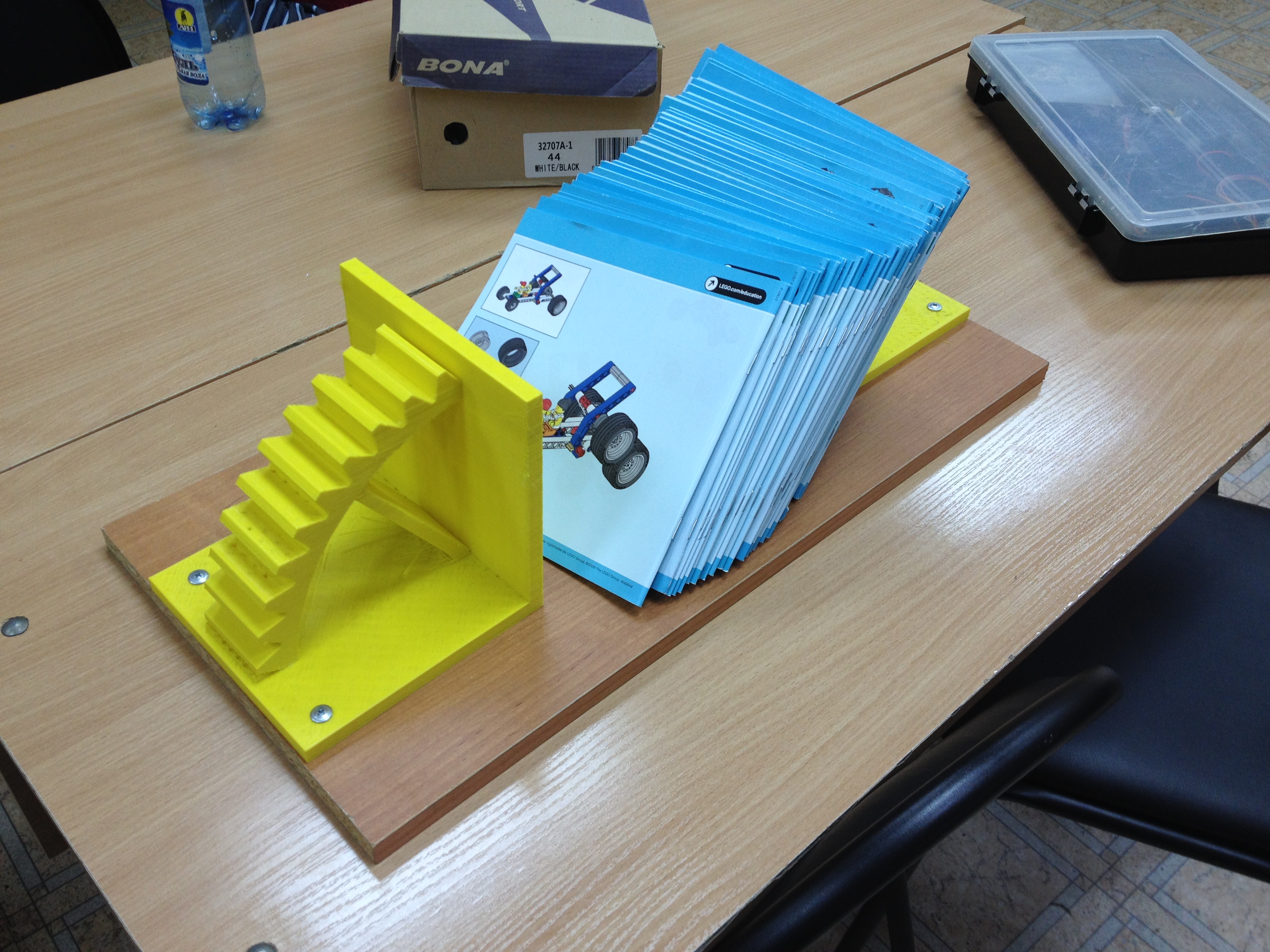

Далее. На просторах было вычитано, что пружинки регулировки стола могут влиять на точность печати. Стол на них может немного раскачиваться при ускорениях, а это влияет на точность позиционирования. Всё логично, выбрасываем пружинки и делаем вот так:

Тут, на самом деле, кто во что горазд. Я видел вариант с удлинёнными гайкоболтами, который ещё используются для крепления материнских плат в системных блоках.

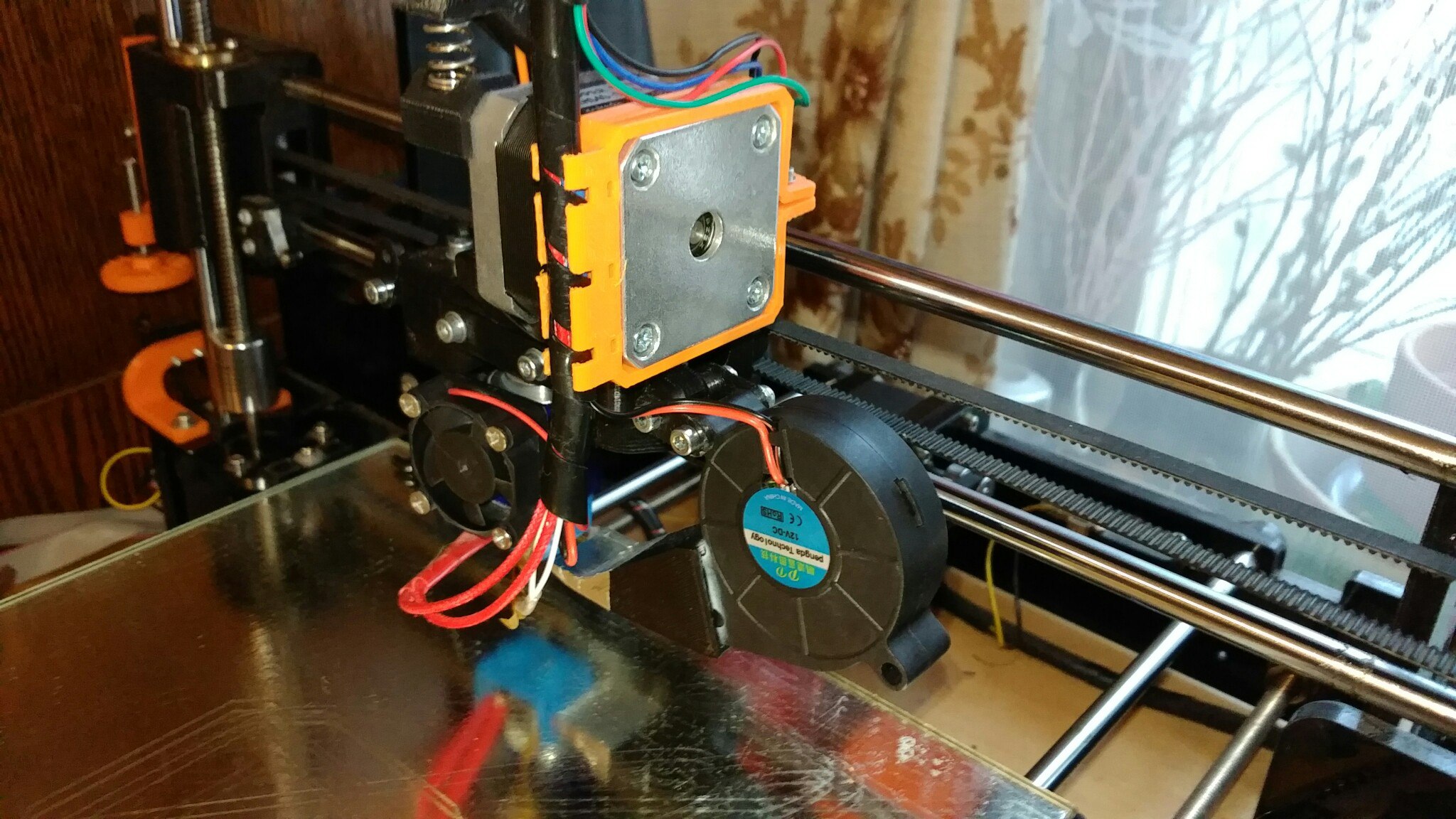

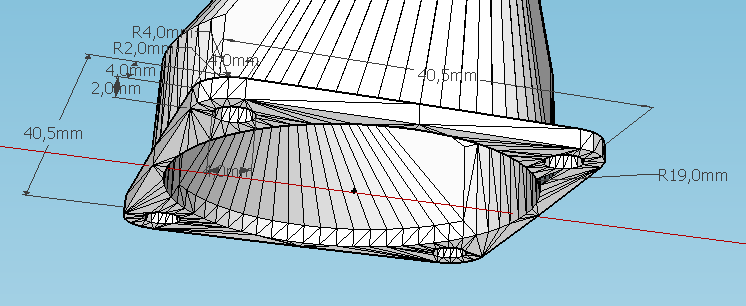

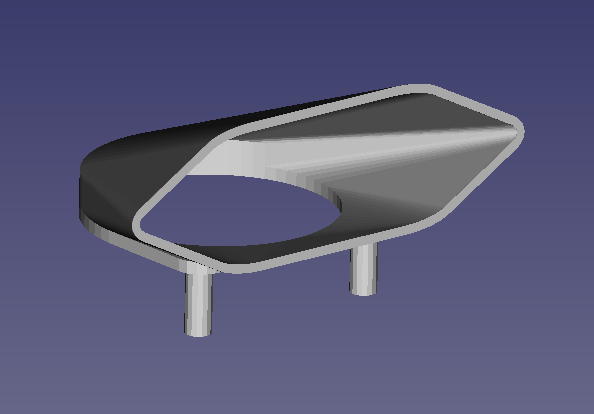

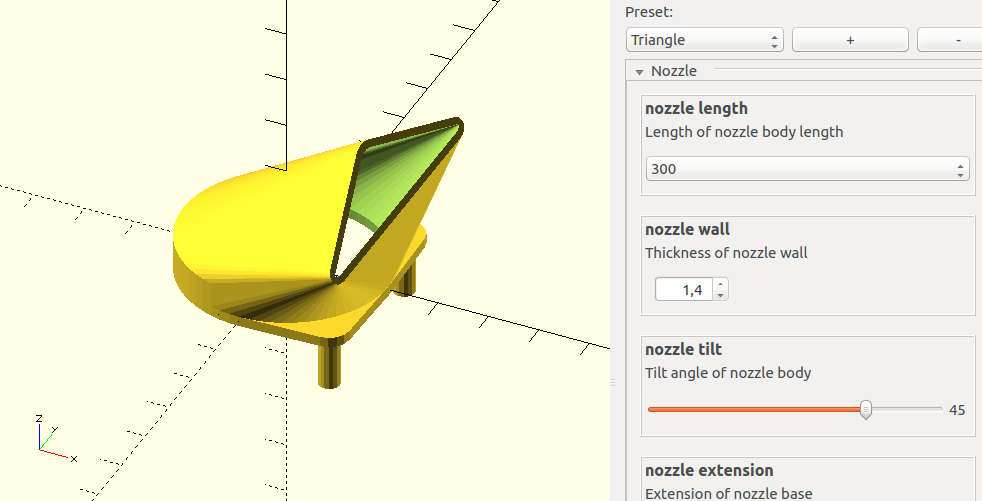

Были распечатаны два диффузора для обдува модели при печати PLA. Прикручены кулера, соединены параллельно. Тут особо и говорить нечего. Для обдува термобарьера установил кулер бОльшего диаметра. Меньше оборотов — меньше шума.

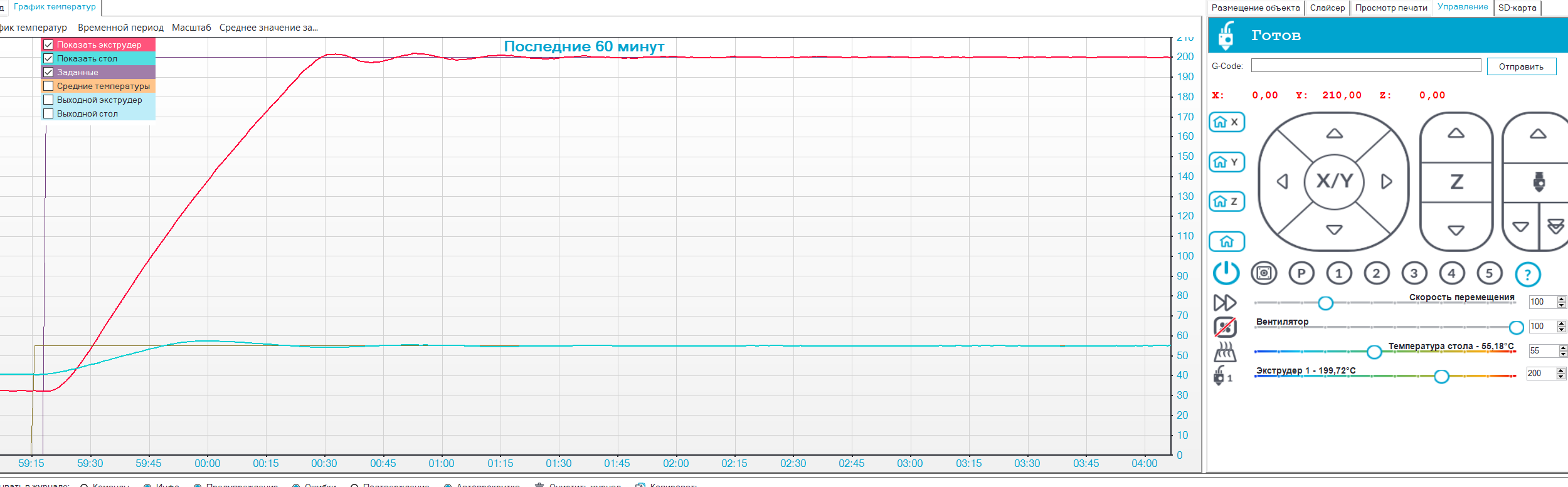

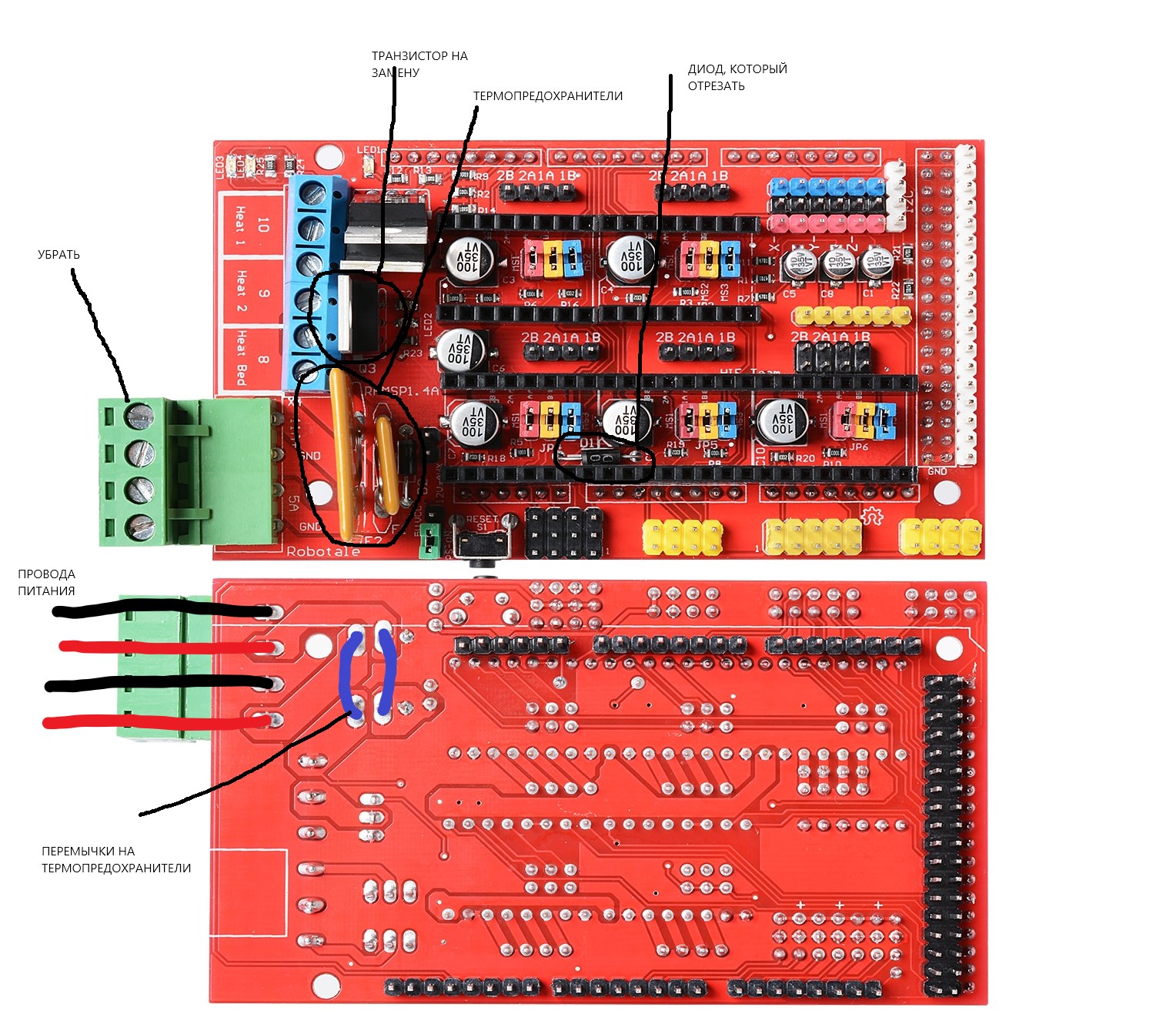

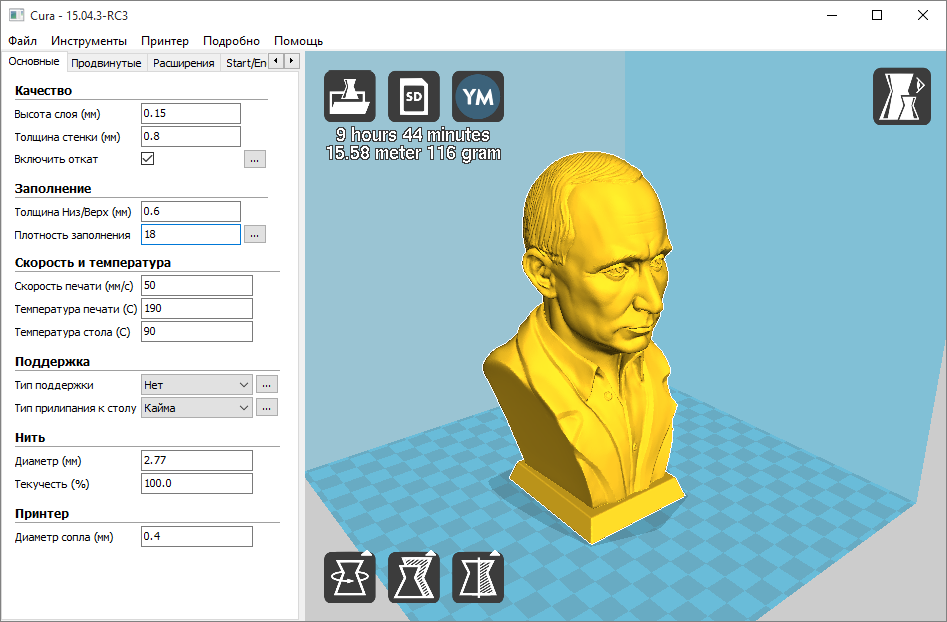

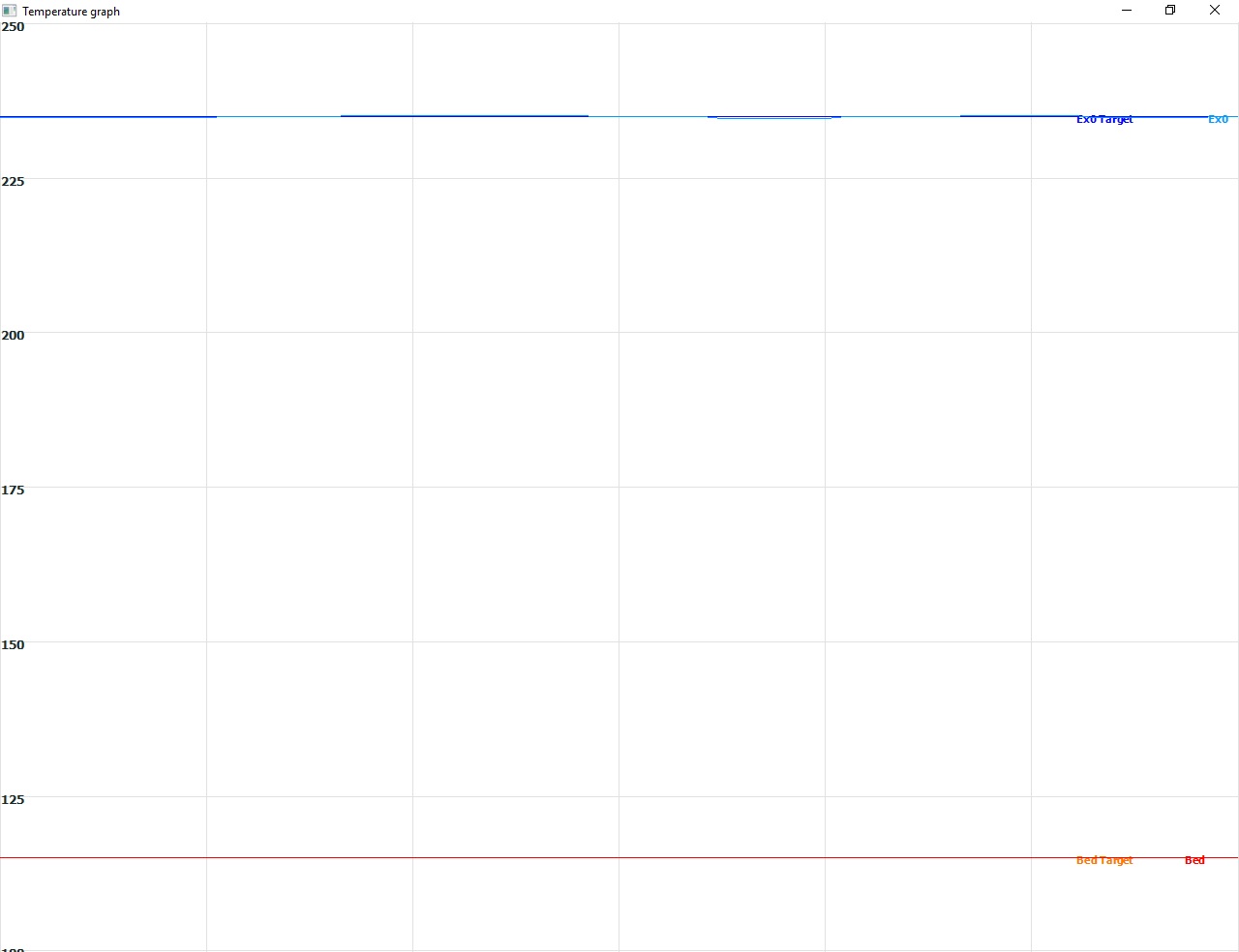

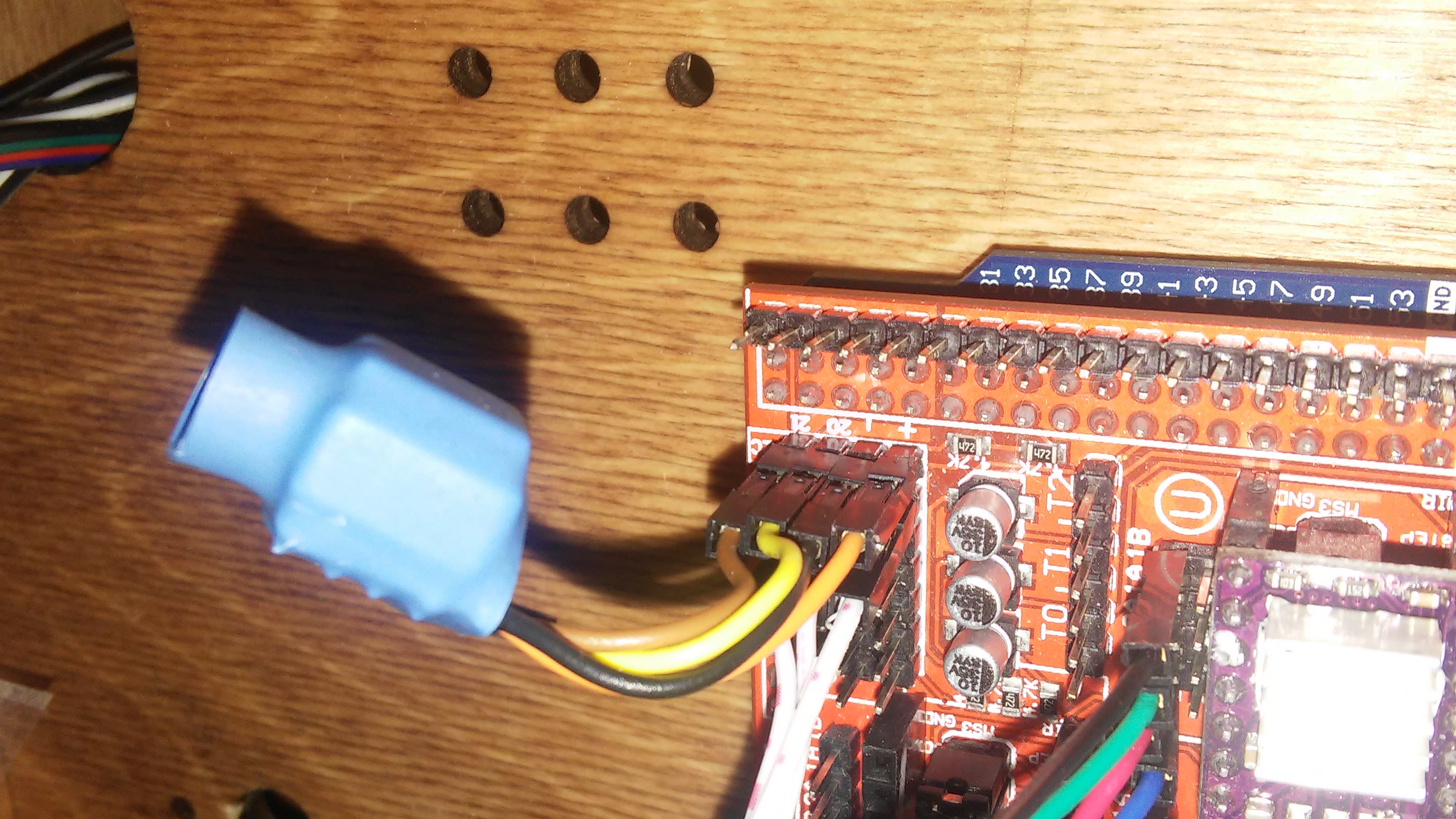

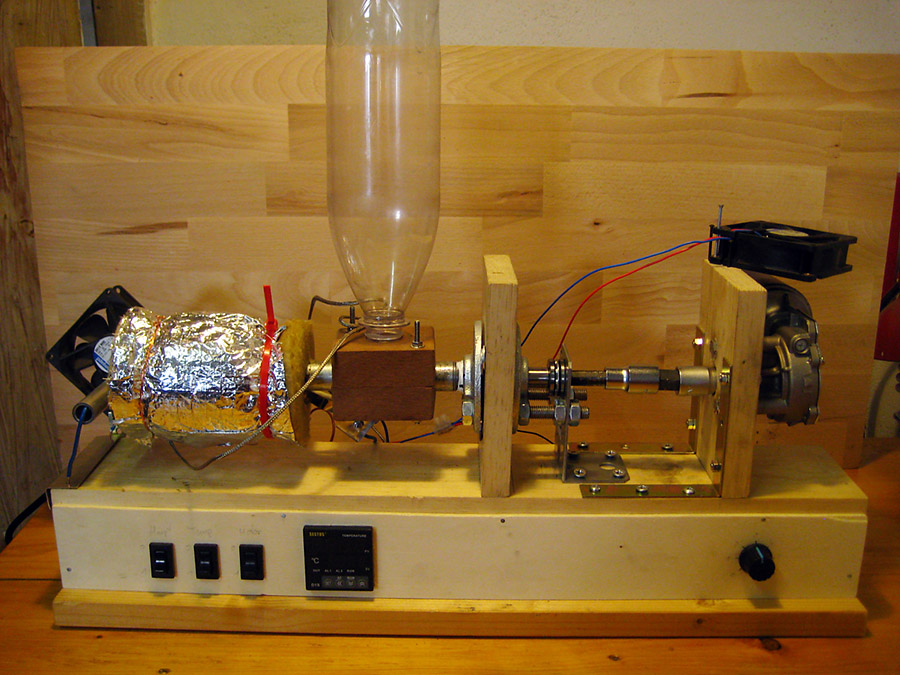

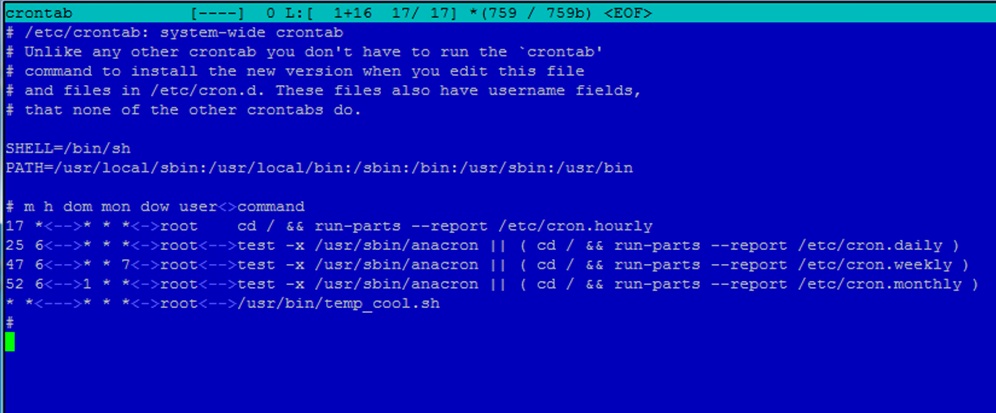

При первых пробах печати ABS пластиком выяснилось, что стол не греется больше 80 градусов. А пока прогреется с 60 до 80 — успевает отрасти борода. Вместо замеров напряжения и сопротивления стола, которые всё равно приведут к замене стола на новый, было решено сначала попробовать его утеплить. Из гофрированного картона была вырезана двухслойная прокладка и покрыта фольгой с одной стороны (с той, что прилегает к столу, конечно). Хотенд тоже держал температуру не стабильно, особенно при включенном обдуве на малой высоте. Температура падала на 3-5 градусов. Решение — замотать нагревательный блок той же фольгой, предварительно посадив сам нагреватель на медную термопасту внутрь блока. Результат — хотенд греется в разы быстрее и стабильно держит температуру. Стол теперь прогревается до 115 градусов, но приходится подождать . Так же заменил провода ведущие от стола к мозгам, и от мозгов к блоку питания, на толстые и медные (вместо тонких стальных).

В точках касания рамы принтера со столом подложил резиновые прокладки. Вырезал из того, что под руку попалось — из коврика для мыши, предварительно оторвав наклеенную ткань. Шума от принтера стало значительно меньше.

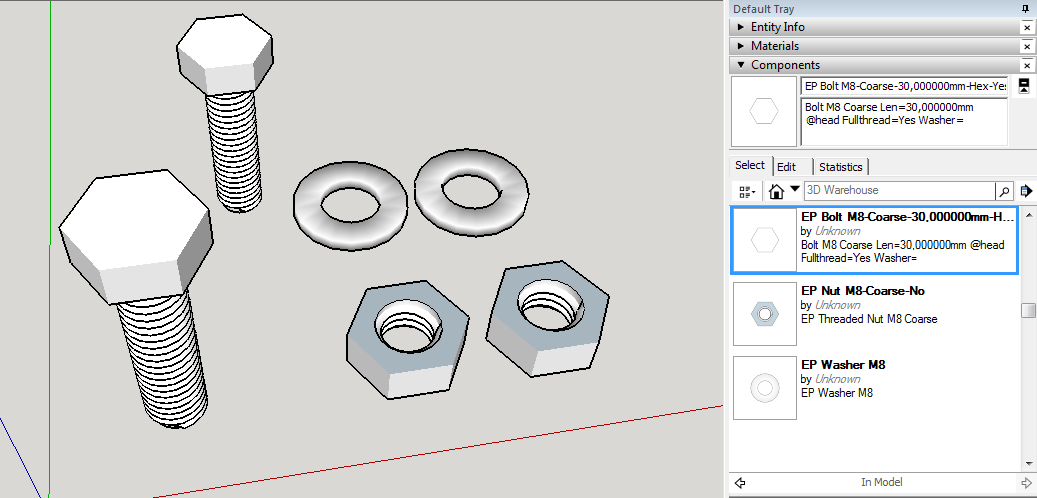

Насчёт сборки каркаса. Собирая принтер, лучше сразу использовать фиксатор резьбы, так как из-за вибраций при печати все гайки норовят открутиться и ослабить соединение. Иначе потом будет лень всё заново перебирать, да и весь он уже будет в пыли и в масле. А герметик (фиксатор резьбы) хорошо держится только на сухом и чистом металле. В общем, лучше все винты садить на герметик при первой сборке. Только собирать нужно внимательно, проверяя все углы, чтобы не пришлось перебирать позже. Так же убедитесь, что поверхность стола, на котором вы собираете принтер, и на котором он будет позже стоять действительно РОВНАЯ. На глаз волнистую поверхность можно не заметить, а каркас соберёте с перекосом, что потом может вылиться в проблемы с калибровкой.

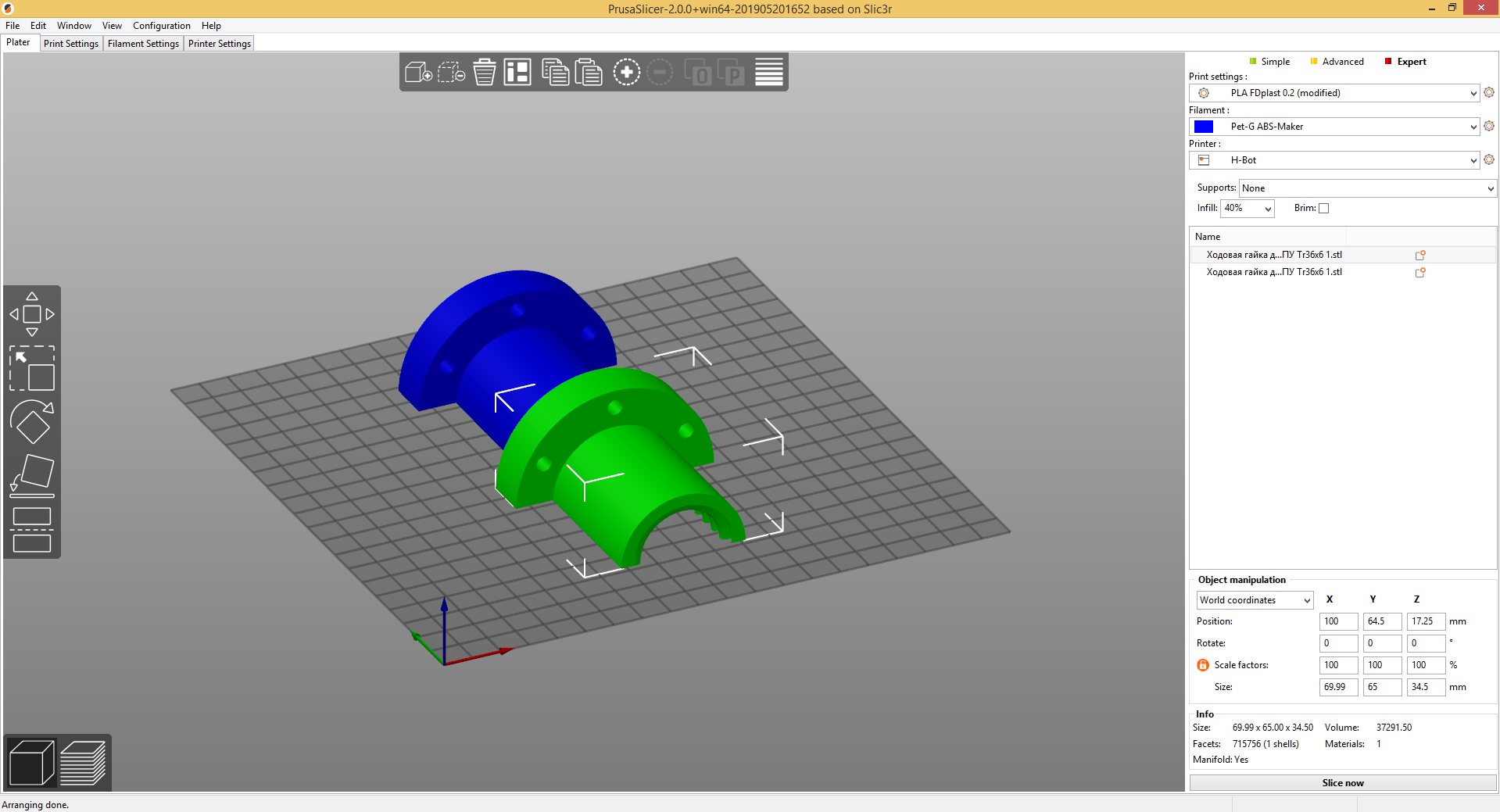

Далее. Решился напечатать и заменить каретки оси Z, винты в которых тоже нужно постоянно подтягивать. Заодно нарисовал и напечатал усиленную каретку оси X. Ибо старая начала гнуться из-за сильного притянутого хотенда. Но это и мой косяк — выставил слишком маленький процент заполнения, да и вообще одна из первых напечатанных моделей.

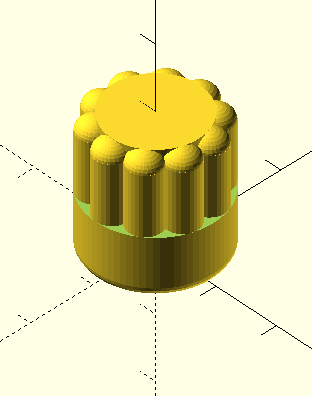

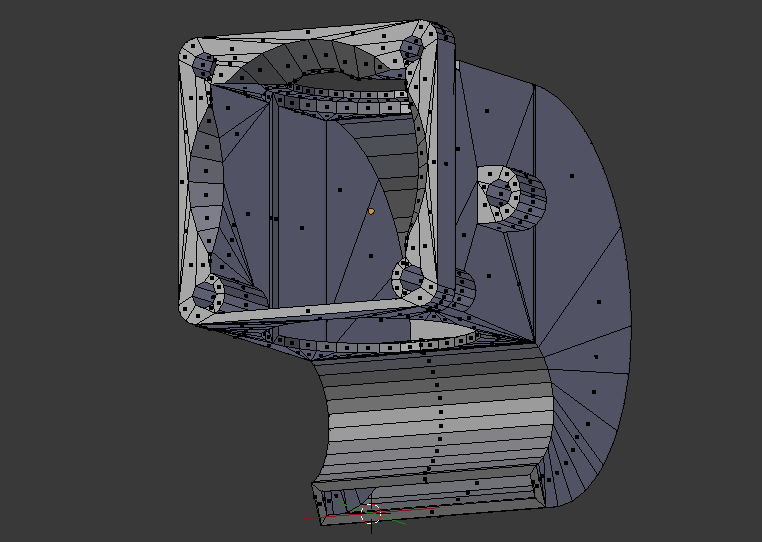

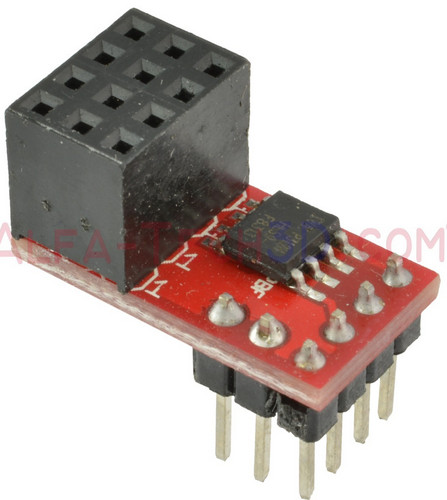

Так же, было решено заменить линейные подшипники на втулки из PLA. А для них, в свою очередь, были нужны корпуса. Не стал делать каретки с уже готовыми посадочными местами под подшипники осознанно — чтобы в случае неудачи вернуть на место заводские линейники. Из-за того, что напечатанные втулки оказались чуть больше диаметром, чем заводские металлические, пришлось корпуса для них тоже рисовать самому, на основе готовых моделей. Корпус, конечно, можно затянуть до упора, но тогда втулку сожмёт и она станет овальной. Так же были напечатаны длинные корпуса для подшипников осей Z, по две втулки в каждом, по аналогии с заводским линейником. Но ничего не вышло. Втулки клинят при малейшем перекосе, который на Прюшах совсем не редкость, благодаря конструкции с двумя двигателями и перевесом на левой каретке (двигатель). Пришлось вернуть на ось Z заводские. Благодаря печатным втулкам принтер стал тише работать, нагрузка на двигатели стала меньше т.к. печатные подшипники значительно легче, чем заводские в металлическом корпусе. Да и износ направляющих теперь будет минимальным, а втулки можно менять хоть каждые пол года.

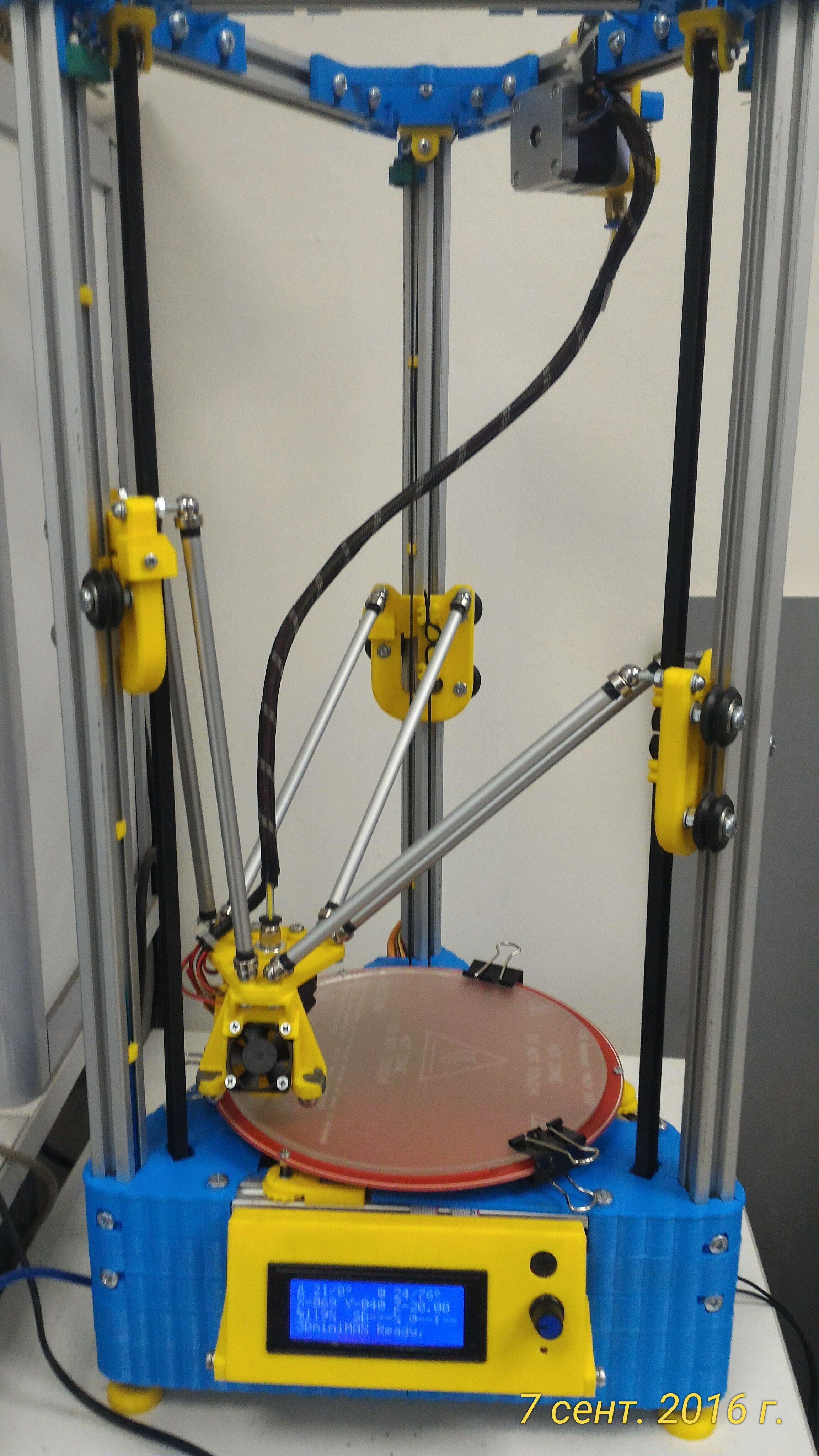

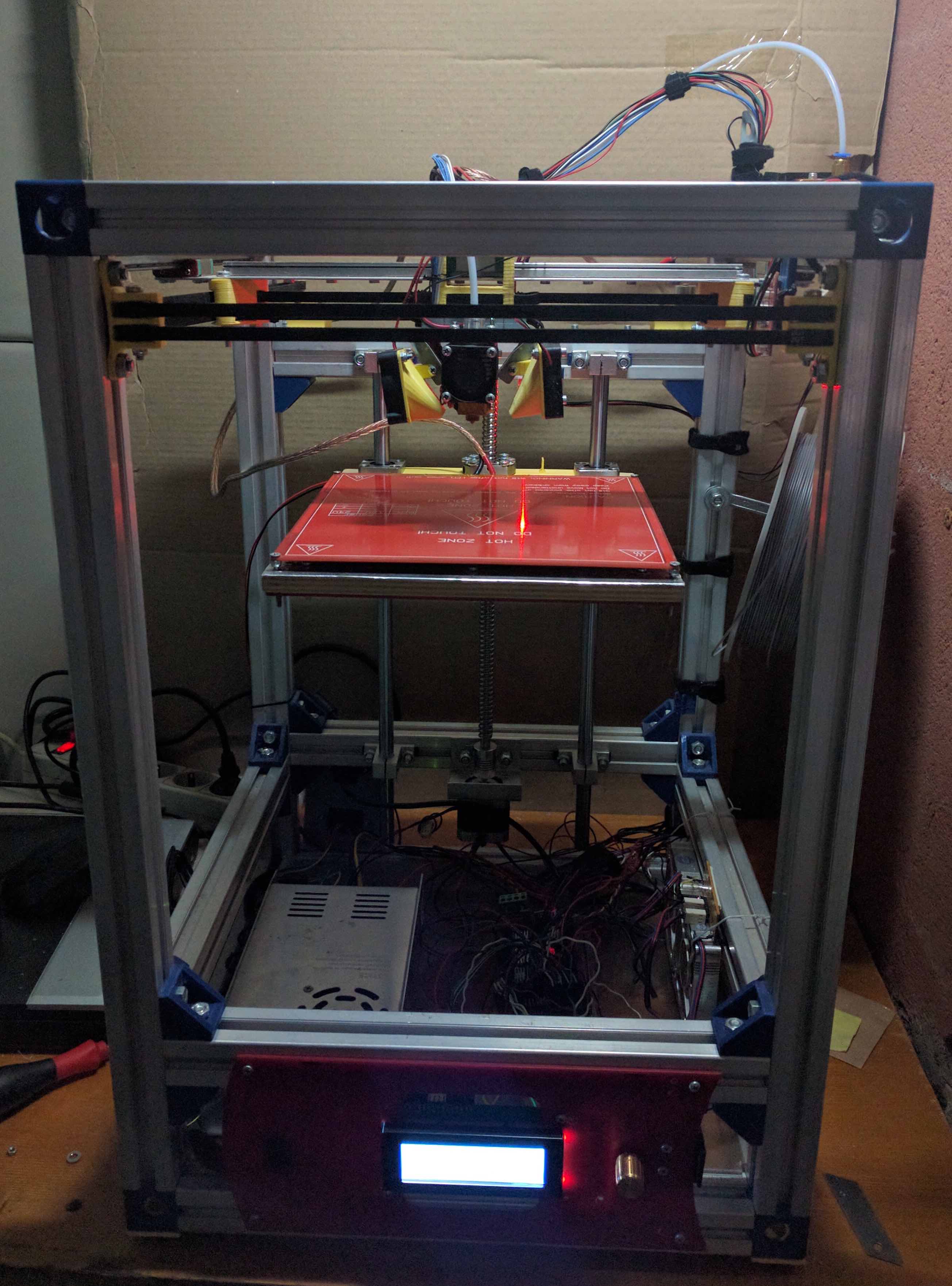

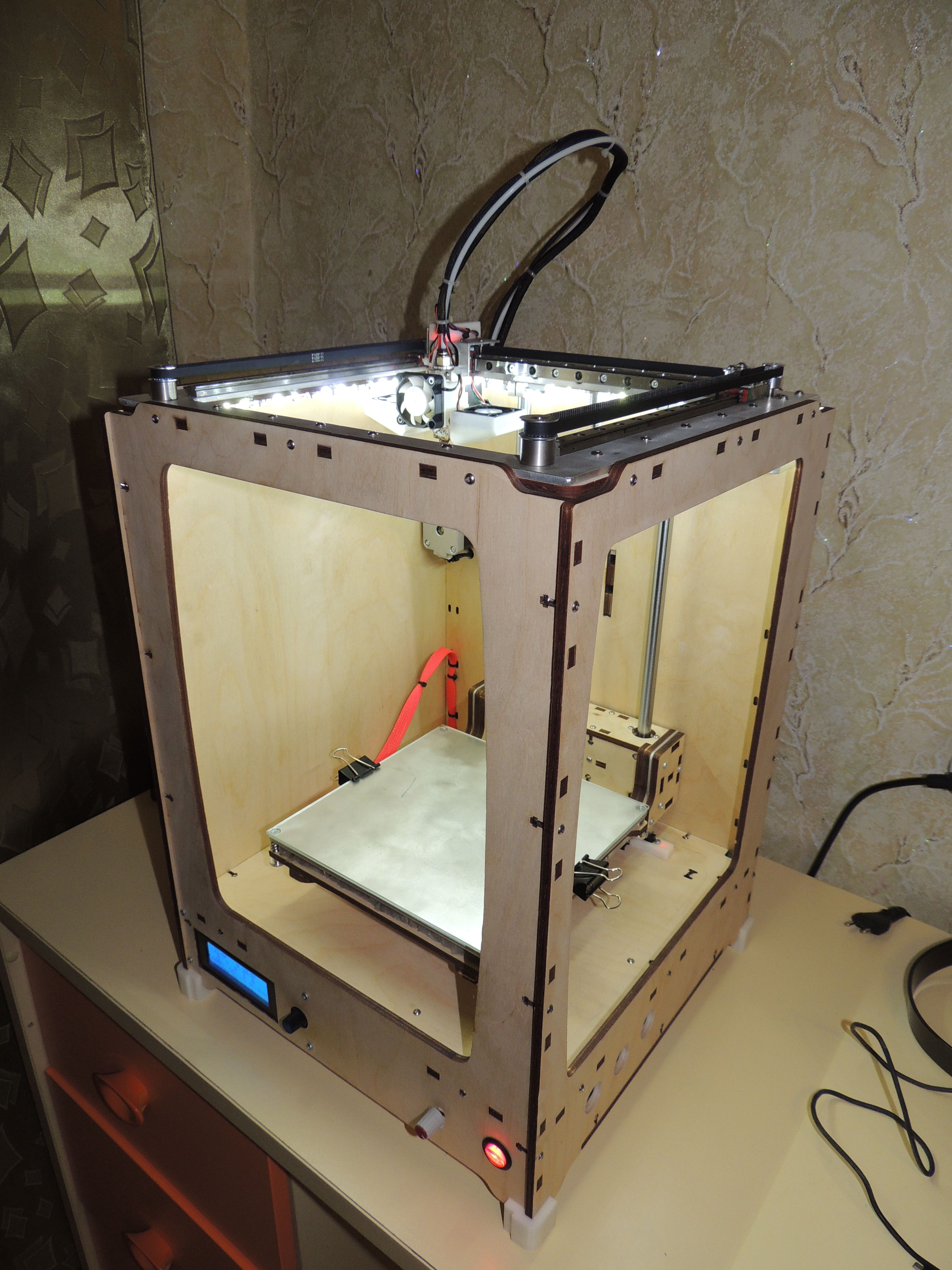

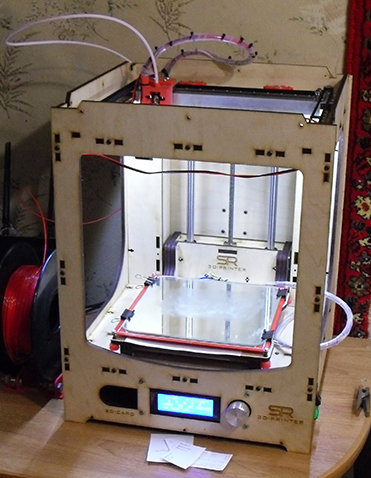

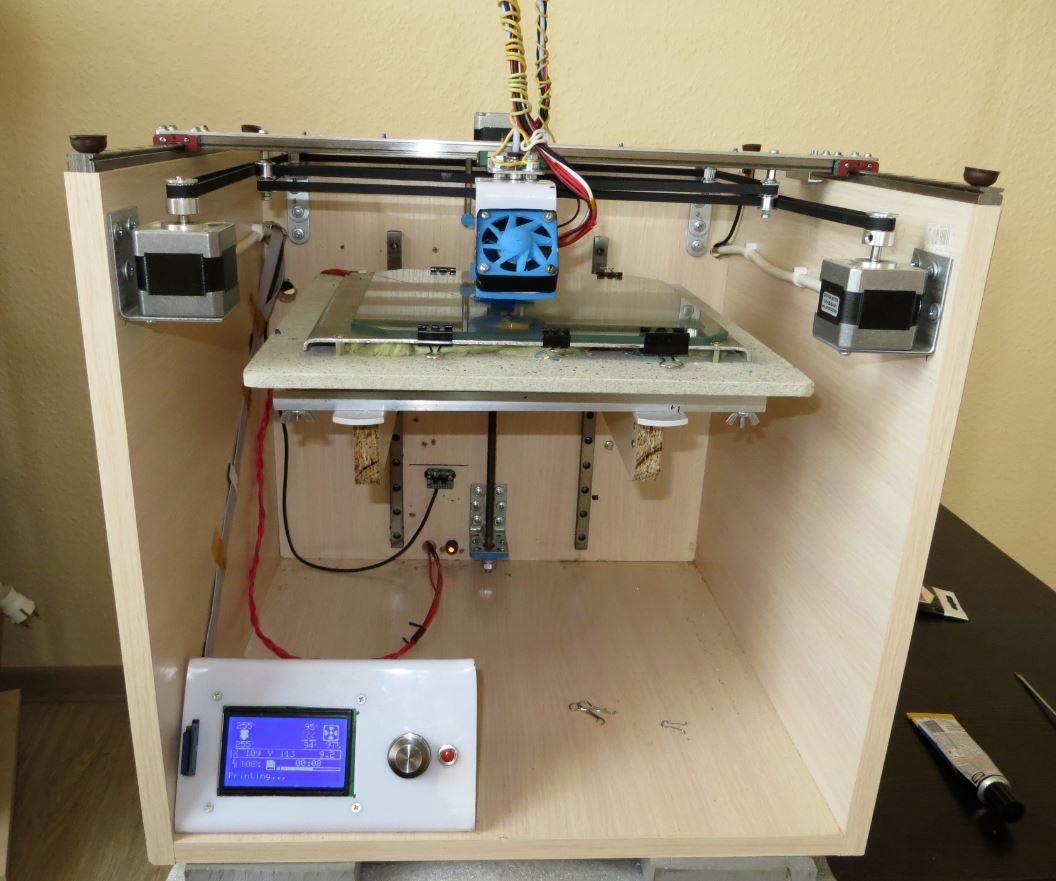

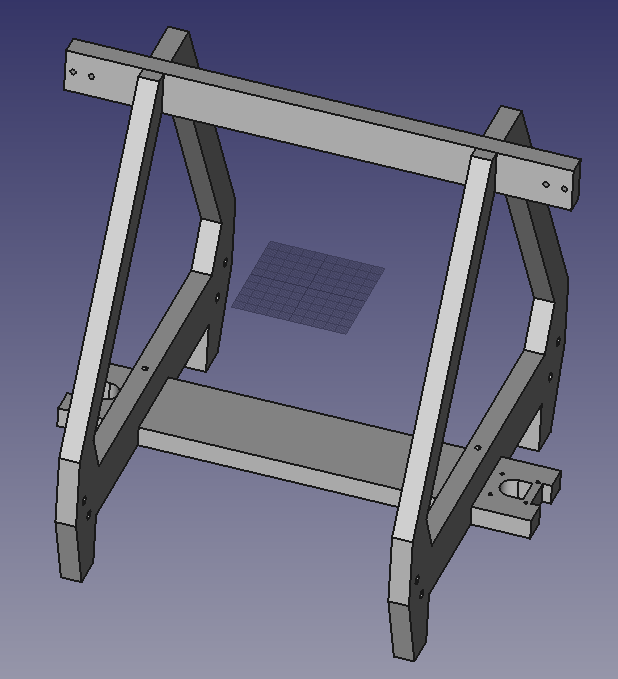

Дальше. Было решено как то стабилизировать всю конструкцию. Крепление стола, основанное на двух винтовых шпильках слишком сильно гнётся по всем осям. А при сильном натяжении ремня может сильно прогибаться задняя стенка корпуса, к которой прикручено крепления двигателя оси Y. Были найдены несколько готовых вариантов(раз, два и три). С помощью этих креплений принтер прикручивается к листу фанеры или ЛДСП, или ещё чего либо подобного. Я использовал 6 скоб крепления винтовых шпилек, которые удерживают принтер от раскачивания по оси X. Так же было распечатано новое крепления двигателя оси Y и установлены стопоры, которые удерживают принтер по оси Y и не допускают деформации акриловых частей корпуса при натяжении ремня. Выглядит это вот так:

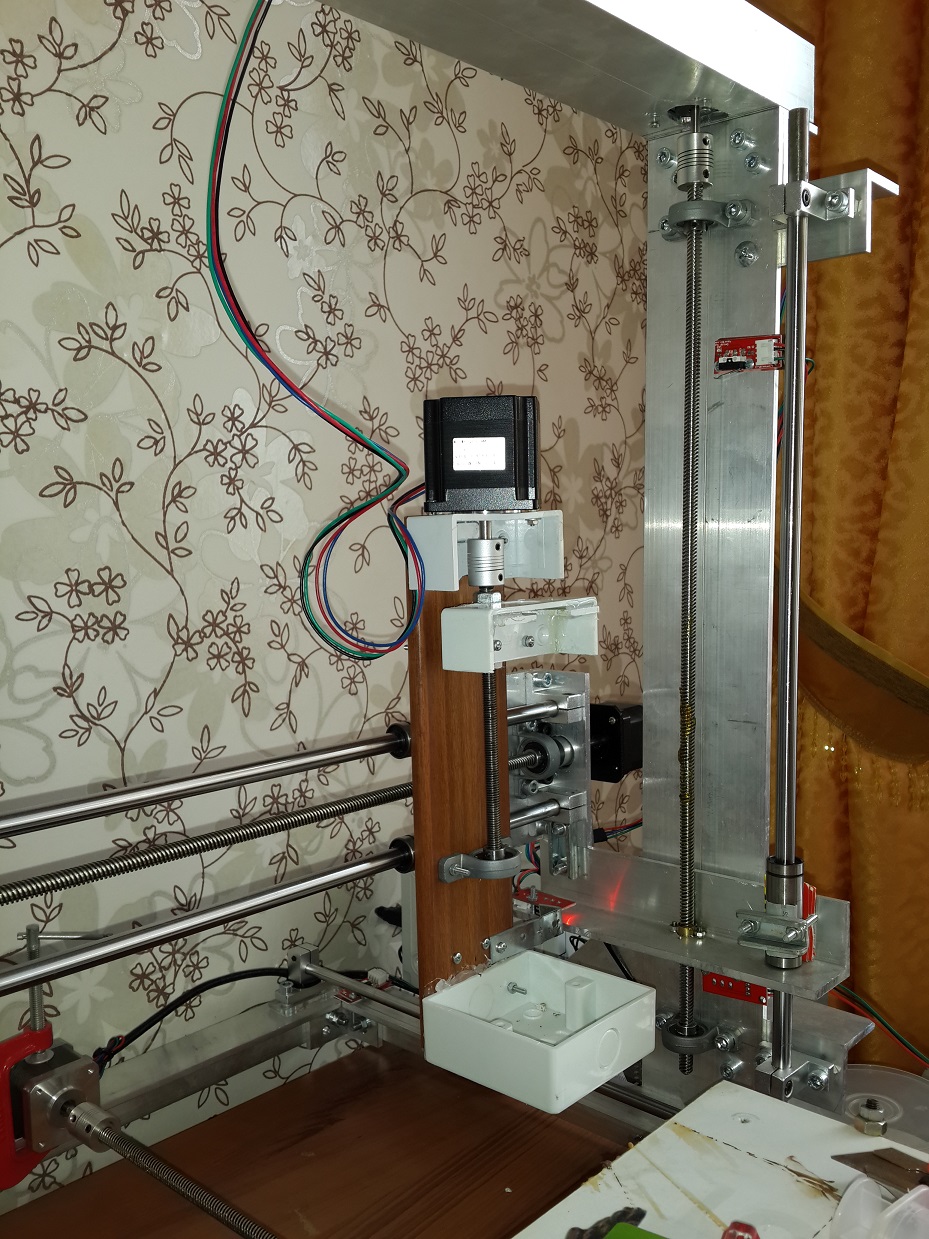

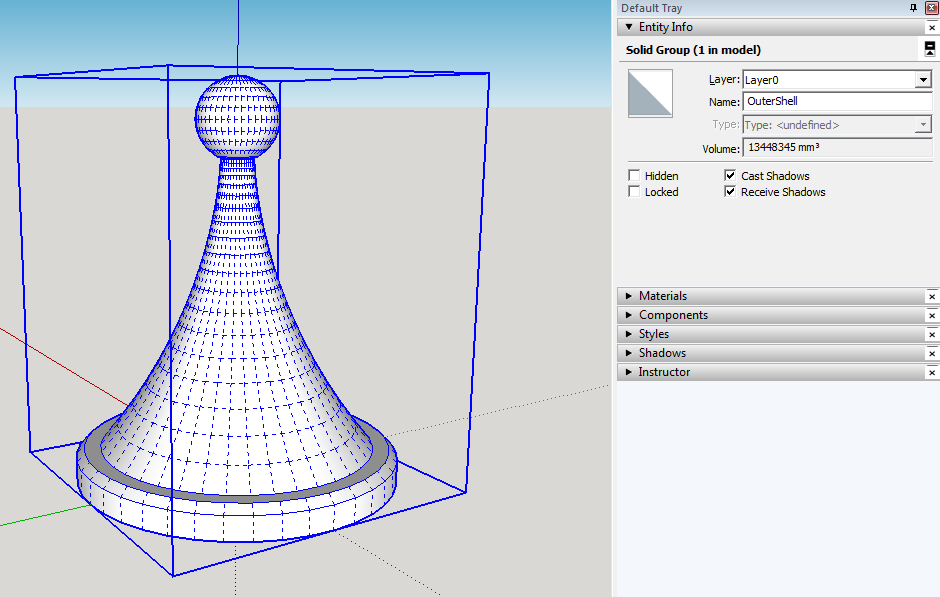

Совсем недавно опробовал конструкцию с отвязанной гайкой оси Z. Воблинг ушёл и обещал не возвращаться =) Правда, для этого пришлось перевернуть каретки вверх ногами, дабы гайкам было во что упираться.

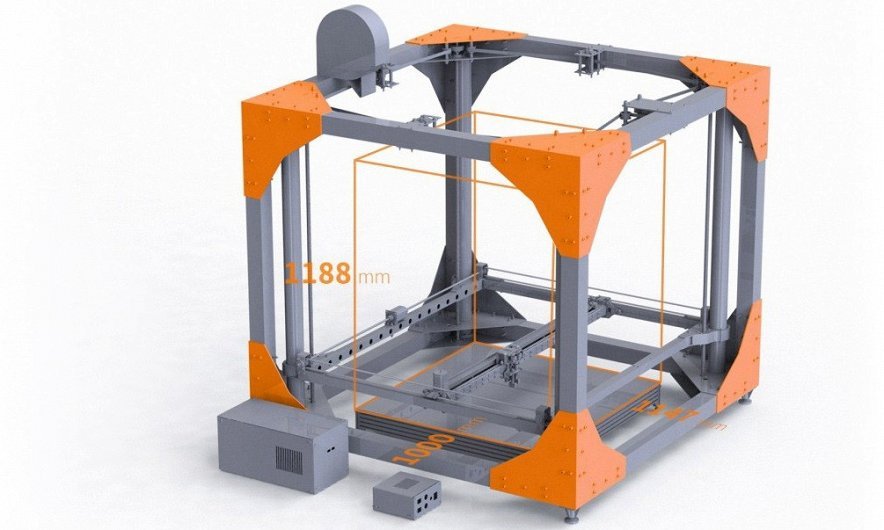

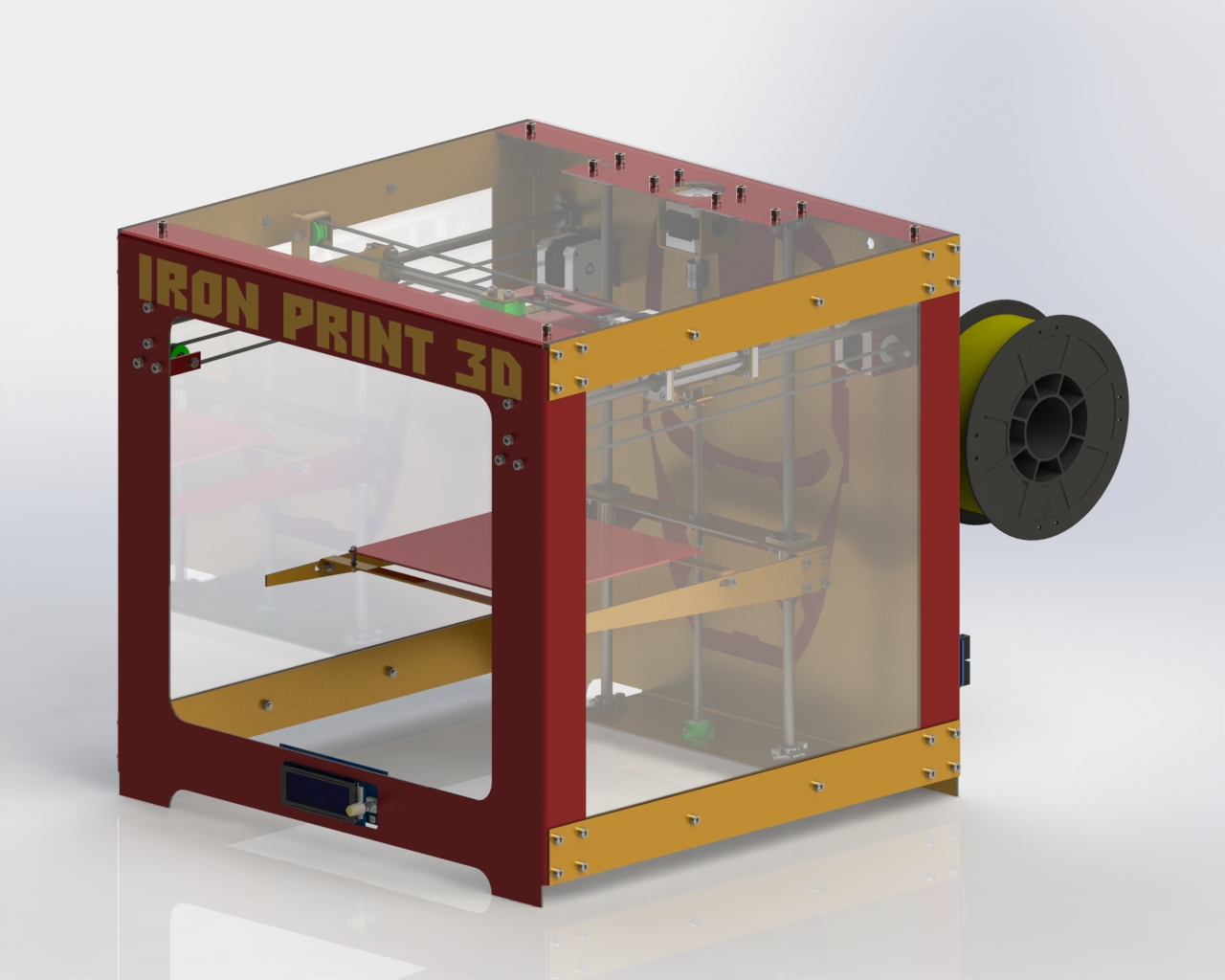

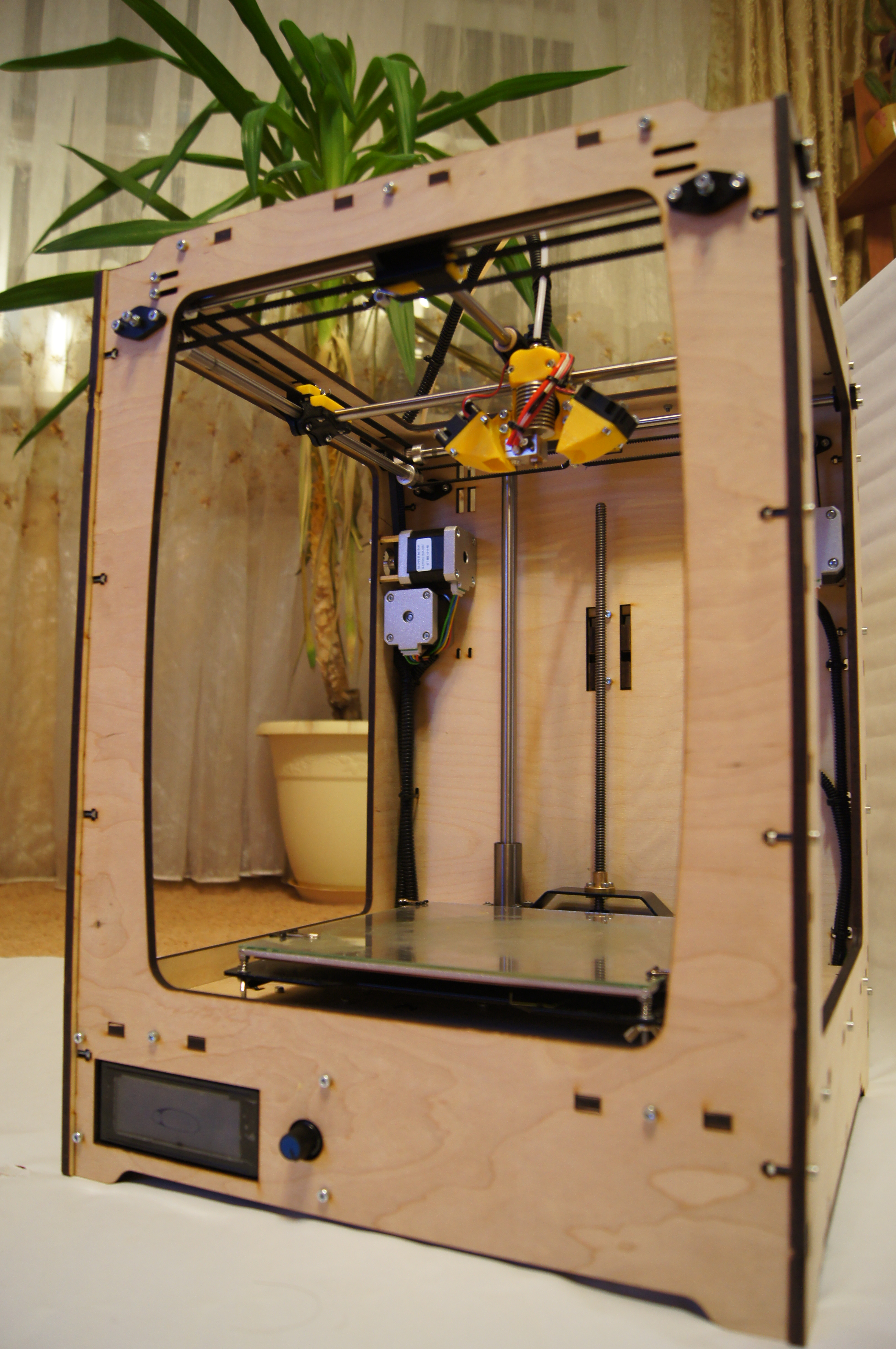

Есть ещё несколько идей, как усилить акриловый каркас, но, как мне кажется, это всё без толку. Придётся всё же брать стальную раму и не морочить себе голову =) Сейчас принтер стабильно печатает на скоростях до 80 мм/с, а хочется быстрее.

На этом пока всё. Надеюсь, все мои мучения не пройдут даром, и мой опыт кому-нибудь будет полезен =)

39 комментариев на «Как я свою “Прюшу” допиливал»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Volcano – реальное уменьшение времени печати 100% избавление от резьбы!

Здорово! Очень много разных решений применено (в попытках из Prusa i3 сделать Mendel90

А что за медная термопаста? Есть ли в ней смысл?

Это точно, если бы брал принтер сейчас, то из подобных выбрал бы Mendel90

Медная термопаста для обычных компьютеров, мажется на процессор перед установкой радиатора с кулером. У медной повышенная теплопроводность, по сравнению с обычной. Уж не знаю, выжила ли она в нагревательном блоке, при температурах за 250 градусов. Но нагреватель входил в блок не плотно и я решил попробовать

Что по мне так просто купить комплектующие и сделать все под себя!

Я тоже хотел просто заказать комплетующие, но потом посчитал, прикинул и вышло, что готовый набор для сборки не сильно дороже. Нашёл самого популярного продавца на Алиэкспресс и заказал

Весело! Допиливание акриловой прюши – это уже отдельный вид спорта, похоже.

Кстати, по поводу плавающего диаметра валов – буквально на днях такое прочувствовал. Хотел нейлоновую втулку попробовать. Ага, она на одном конце болтается, на другом – туго идет. Отсюда вывод – если печатную втулку, то только с мелкозубчатой внутренностью пружинящей.

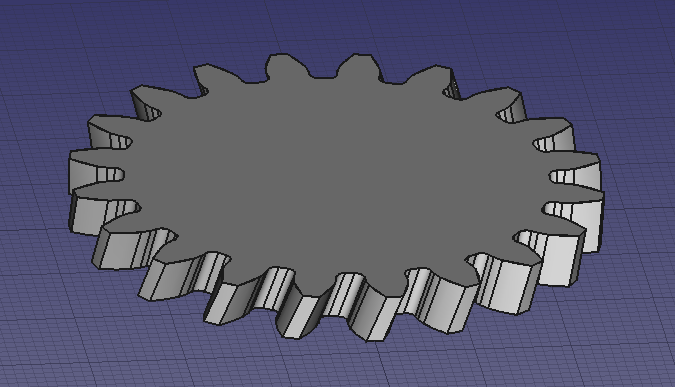

Это да, я печатал вот такие.

Но их пришлось притирать не много, потому как корпус втулку ещё сжимает, да и диаметр пляшет по всей длине, опять же. Убил на все эти “танцы с напильником” два вечера

как по подробнее узнать о конструкцию с отвязанной гайкой оси Z для этого принтера??

Сегодня скину наглядное фото, там всё просто.

где фоточка?

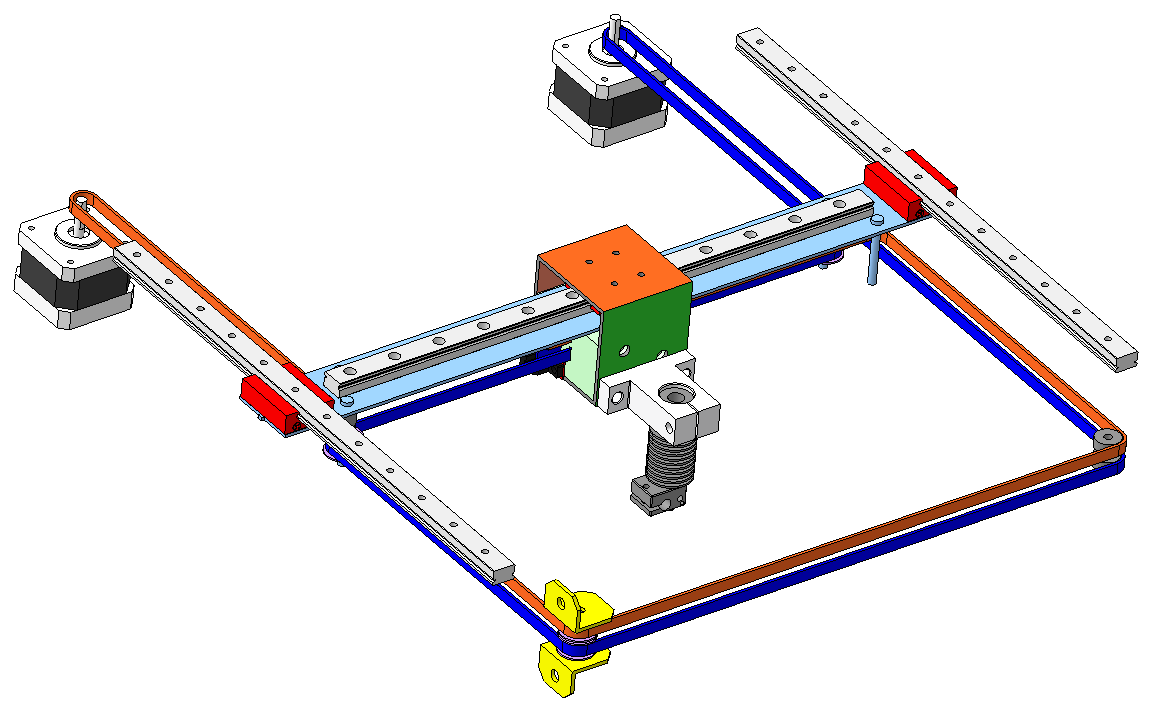

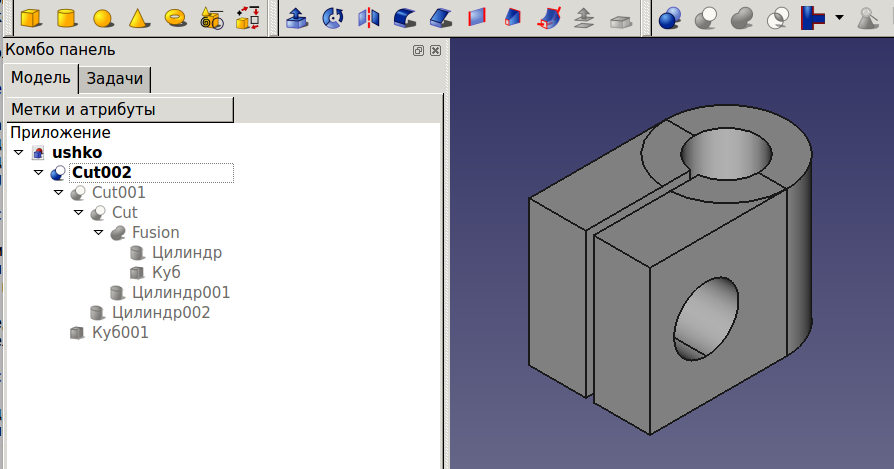

Замотался совсем. На фото — оранжевая деталь никак не связана с основной кареткой, на ней просто держится гайка. От неё идут две «лапки», которыми она держится за направляющую. Это необходимо, чтобы гайка не проворачивалась вокруг своей оси. Нижнюю поверхность каретки, в месте где она контактирует с держателем гайки, можно смазать, солидолом, например. Отверстие в каретке, где раньше крепилась гайка, лучше рассверлить. Что бы трапециевидный винт ходил свободно и ничего не задевал.

Ещё я поставил напечатанные муфты, взамен гибких заводских. Т.к. на заводских винт просто ходит ходуном, его ничто не держит. Да и с такой конструкцией надобность в гибких муфтах практически отпадает. Как то так. Спрашивайте, если что- то не понятно.

Фото

Спасибо. Все понятно. Файлами не поделитесь?

Да не за что) Какими именно модели Вам нужны?

я думаю оранжевые,на которых держится гайка и хотелось бы взглянуть на модель муфты. как я понимаю вся конструкция просто лежит на оранжевых деталях?

Да, просто лежит. Муфты Крепление гайки рисуется за 5 минут ) Модель есть дома, но подойдёт только на такой же принтер.

спс. но мне для образца))) хоть как оно выглядит)))) но все равно спс за информацию)

У меня она выглядит она вот так.

теперь понятно. попробую что то похожее сделать. Спасибо Вам.

ДА не за что

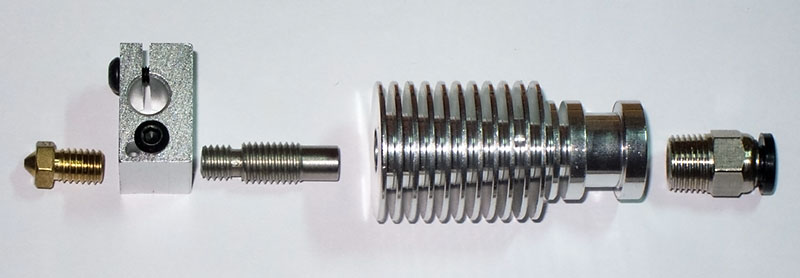

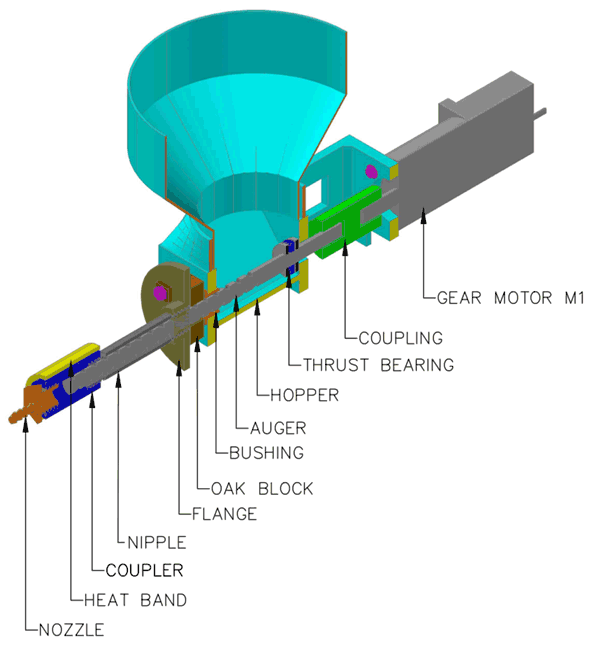

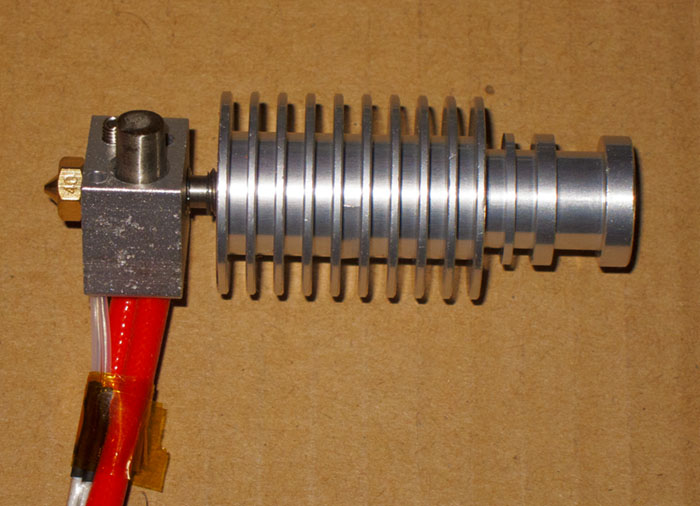

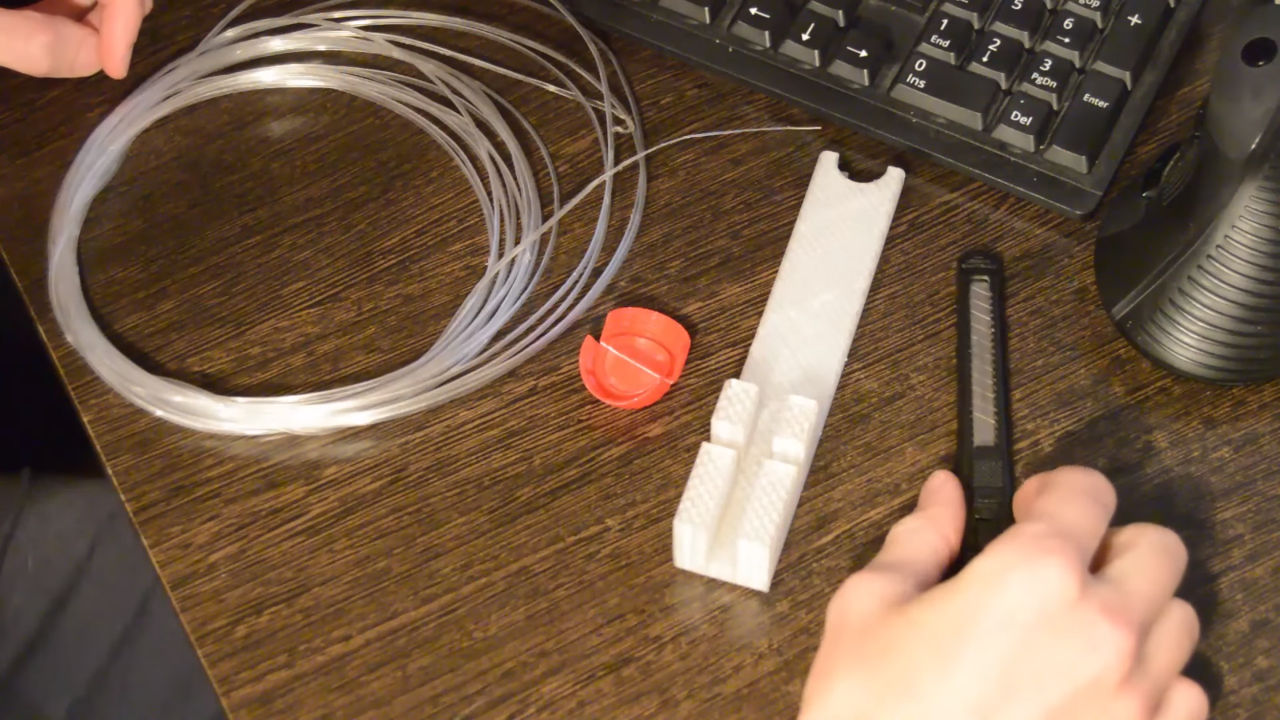

Купил такой же принтер. Попробовал печатать. Нифига не получается. Начал копать… в хотэнде отверстие 3 мм! Хотя судя по фото:

должно быть 1.75. В результате когда пруток плавится в сопле, расплав попадает между соплом и фторопластовой трубкой(внешний 3 мм, внутренний 1.75) и начинает эту трубку поднимать. В этом месте получается расплав прутка диаметром 3 мм и “пробка“, экструдер перестает нормально продавливать пруток и начинает сгрызать филамент… теперь вот сижу и думаю, что бы сделать, как пофиксить…

Выкрутить термобарьер тоже не получилось – может я что не так делаю? Думаю может найти шайбу с отверстием 2 мм и всунуть её в радиатор перед вкручиванием термобарьера, что бы она удерживала фторопластовую трубку…

Можно и так попробовать, чтобы хоть что-то начать печатать. А лучше конечно заменить радиатор хотэнда на правильный.

Фигня получается. Недоэкструзия жуткая. А еще боуденовская трубка внешний диаметр 4 мм, а внутренний 3 мм. Хотя на том же алиэкспрессе везде продают внутренним 2 мм. В результате в прутке большее напряжение запасается когда его шаговик пытается в трубку затолкнуть. Короче заказал себе и трубку сразу E3D V6 в сборе, благо не дорого. Буду эксперементировать.

А пока есть идея в радиатор вкинуть шайбу M2 – у неё внутренний 2 мм и внешний 5 мм. Тогда фторопластовая вставка будет упираться в эту шайбу не будет уезжать вверх. Выкрутил все-таки термобарьер и похоже это возможно. Завтра куплю шайбу и буду пробовать. Ну и может китайцам напишу – пусть исправляют свой косяк.

Добрый день. Поделитесь пожалуйста крепежом для фиксации к столу.

Приветствую. В посте есть все ссылки. Вот – http://www.thingiverse.com/thing:1149417 http://www.thingiverse.com/thing:736145 http://www.thingiverse.com/thing:1211609

А как вы решили проблему с тем что стальные валы оси Х оказывается длинне необходимого при замене кореток на напечатаные?)

Как то так

Тоже собрал такую Прюшу) сейчас в стадии улучшения…. Если не сложно можно модели на каретку экструдера, отвязанную гайку и детали для охлаждения стола

Не уверен, что смогу откопать модели) Советую нарисовать самостоятельно, всё равно когда то придётся начинать.

Здравствуйте! Огромная просьба поделиться опытом пользования данным чудом. Сиё чудо было куплено пару месяцев назад, но так и не удается на нем печатать нормально. Смотрю что у всех крепление хотенда находится на большом расстоянии от Экструдера, у меня вот так:

Принтер собирался полностью по видеоинструкции с китая. Как лучше доделать? Где найти конструкции для крепления хотенда к осям? Если можно, поделитесь ссылочками на модели для доделывания и советами, что нужно исправить и доделать. Последние пару дней пытался печатать PLA и ABS, ABS печатает практически идеально, PLA не клеится к столу, попробовал поставить температуру хотенда на 250 градусов, стол на 105, PLA начал печатать идеально, так же как и ABS. Кто нибудь сталкивался с такой проблемой? И как ее решали?

Подозреваю, что Вы пытаетесь печатать китайским пластиком, что был в комплекте с принтером. Мой Вам совет – выбросте его, это барахло. Купите нормальный пластик. PLA при таких температурах не печатают. Тут два варианта, либо кто -то что-то перепутал, либо врут тремисторы. Второй совет – возьмите чистый Marlin, настройте его, что называется, ” с нуля” и перепрошейте принтер, откалибруйте экструдер. В моём посте есть все ссылки на крепёж – прикрутите принтер к основанию, чтобы этот акриловый каркас обрёл хоть какую -то жёсткость. Положите на стол стекло или зеркало толщиной 3-4 мм. На чистое обезжиренное стекло PLA липнет просто отлично, но его нужно периодически мыть и обезжиривать, либо использовать клей -карандаш, если лень, но прилегающая к столу поверхность получится не такой гладкой. Если мучает так называемый “Вобблинг” – отвяжите гайки от кареток, по тому же принципу, что и в моём посте.

а ответ на вопрос по поводу хотенда, как у Вас на фото, видите как у меня на фото, там нет радиатора для охлаждения хотенда. Нормально ли это?

Насколько я могу судить по Вашим фото – у Вас так называемый “Директ экструдер”, то есть прямой. А у моей Прюши был боуден экструдер. У Вас радиатор тоже есть, только его не видно из за кулеров, не может не быть.

там вообще не было радиатора, я покупал еще 1 хотенд, уже с радиатором, но не знаю как его закрепить. Но по всей видимости и не нужно. Я завтра пофоткаю хотенд, скину Вам, посмотрите!

Ерунда какая то, без радиатора хотендов не бывает. Его забыли положить? сфотографируйте оба хотенда.

ну как я понимаю, это и есть радиатор хотенда…

Судя по всему – да.

Спасибо Вам за помощь, буду пробовать допиливать, если что, напишу Вам!

Да не за что, обращайтесь.

Странное дело. PLA ечатать легче, чем ABS. У меня в комплекте с моей Прусой был PLA хорошего качества, отлично липнет к столу.

Для PLA нужна меньше температура иначе он подгорает. Я даю температуры для PLA 185°х70° (экструдер х стол).

ДЛя АБС получается 220°х100°.

Тут есть особенностьв том, что у всех по-разному откалиброваны термодатчики экструдера и стола. Поэтому у всех пользователей будут свои значения.

После сборки моя Пруса печатала нормально. Если у вас не клеится пластик к столу, то возможно плохо настроена высота экструбера над столом. Или покрытие стола не очень.

На малярном скотч неплохо наносится PLA. Но потом положил обычное стекло на стол и печатать стало лучше: и PLA, и АБС.