Метки: CoreXY, конкурс #3

2017-02-13

Раздел: На конкурс, Постройка 3D принтера, Своими руками

![]() Автор: Xedos Просмотров: 63 932

19 комментариев

Автор: Xedos Просмотров: 63 932

19 комментариев

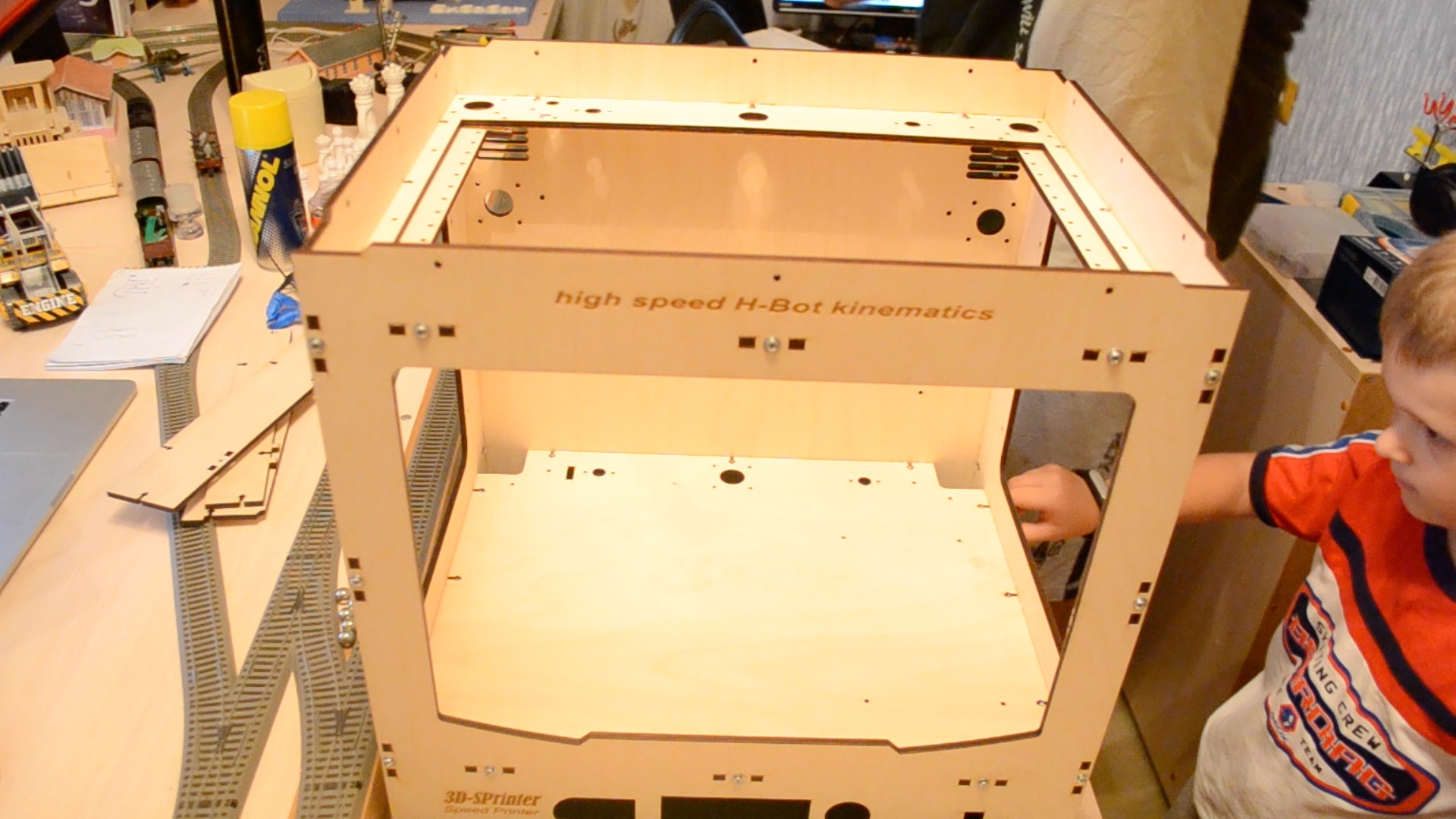

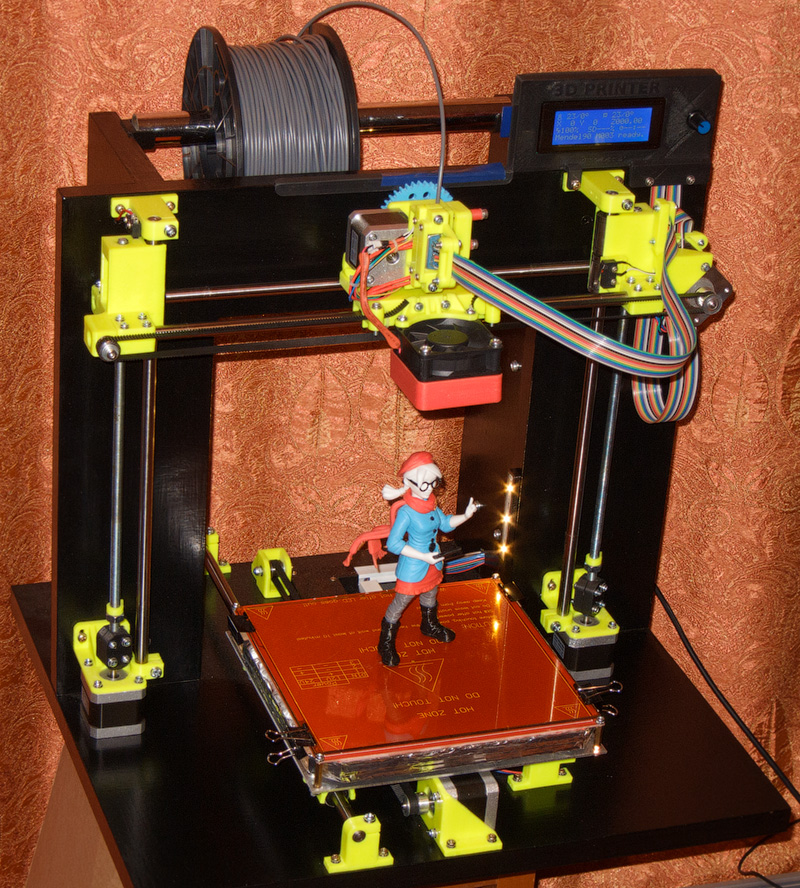

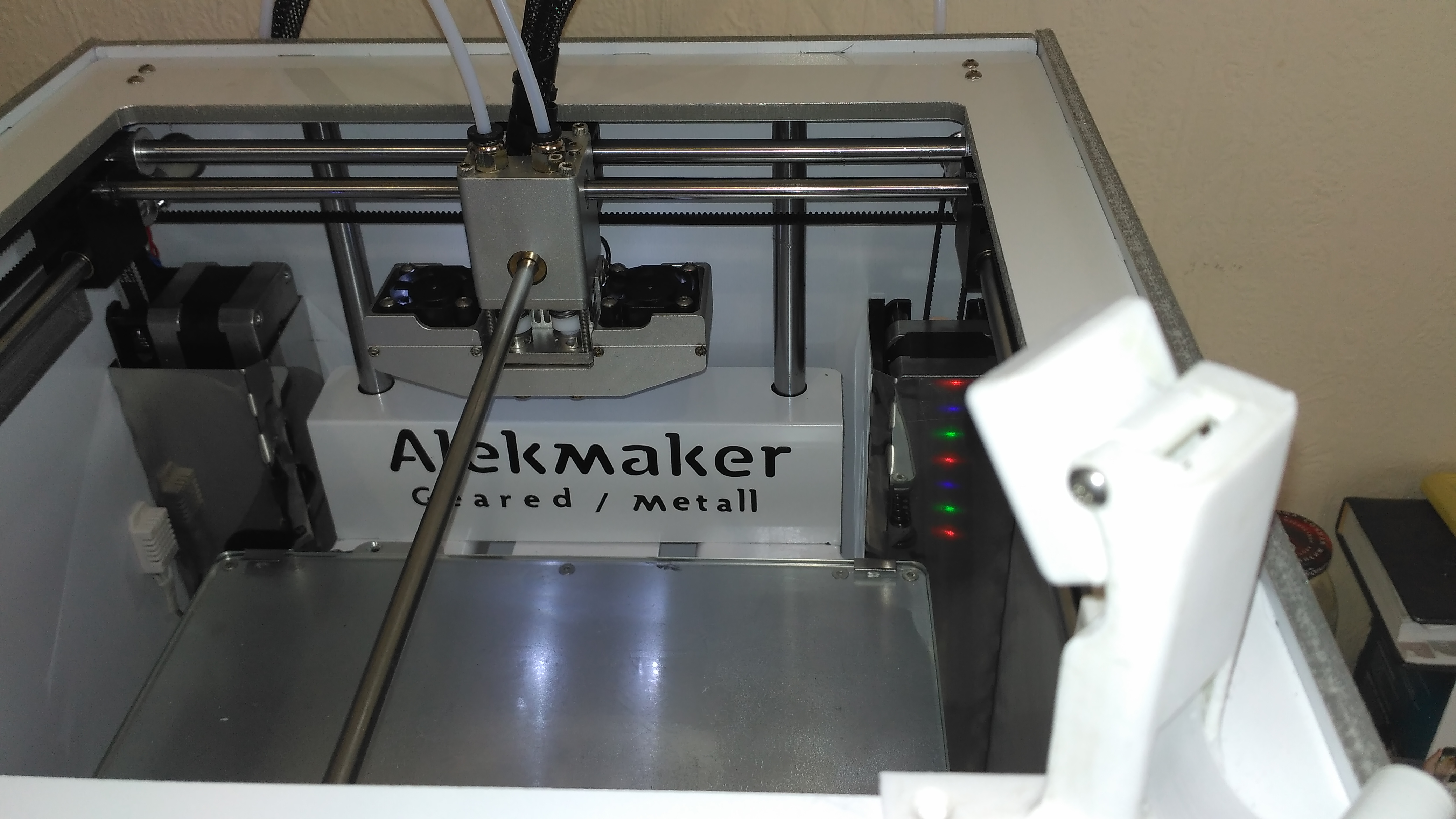

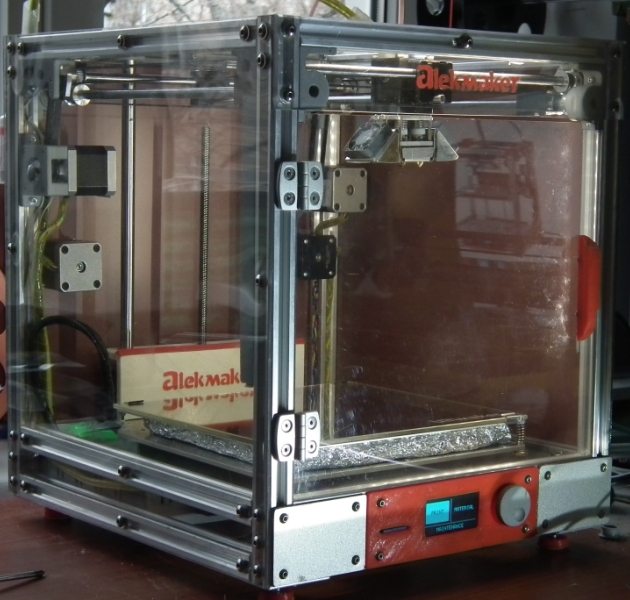

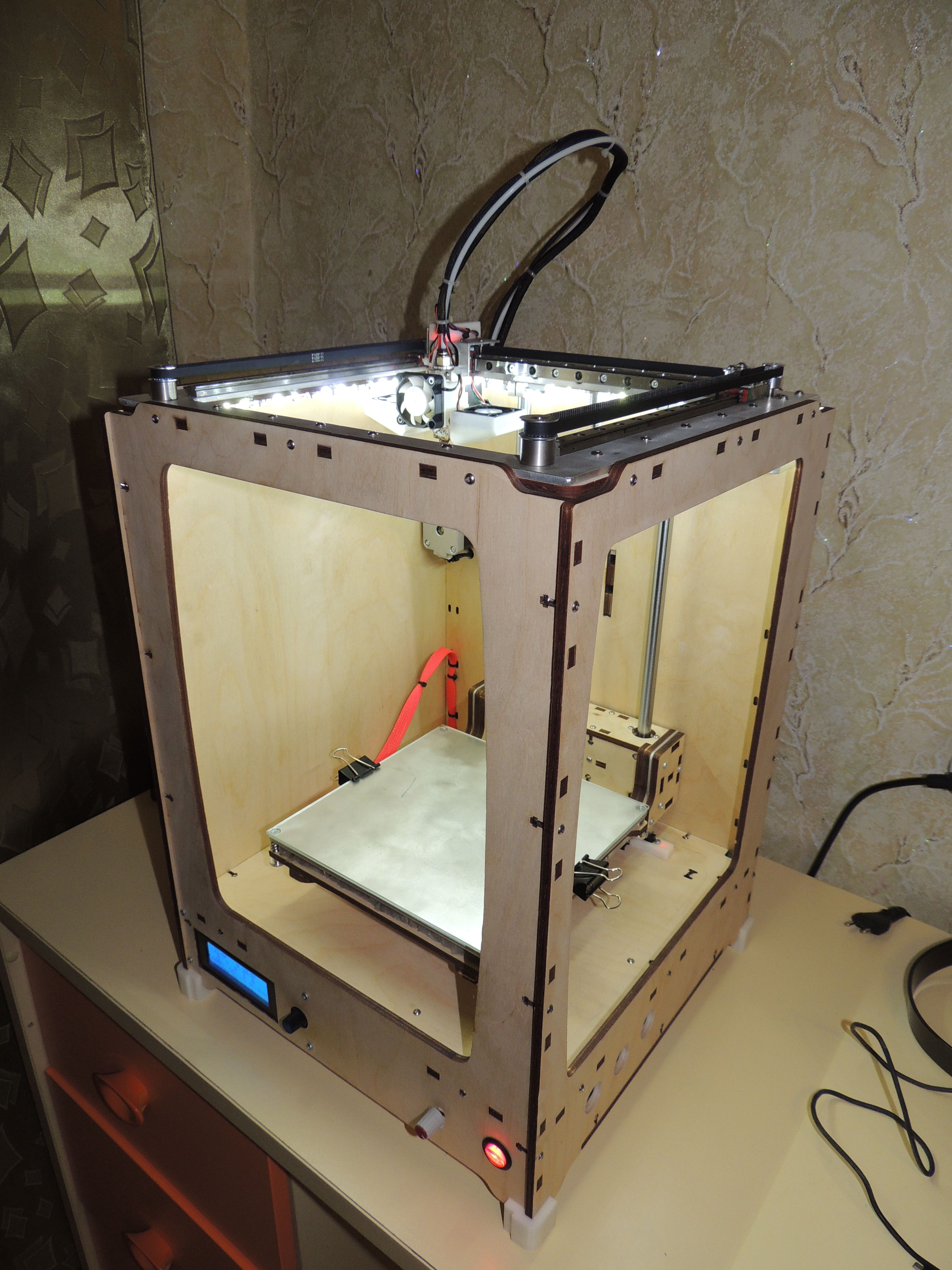

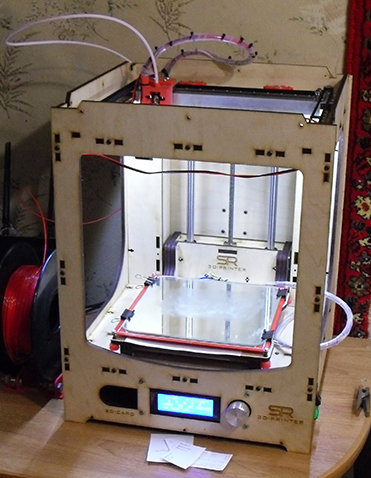

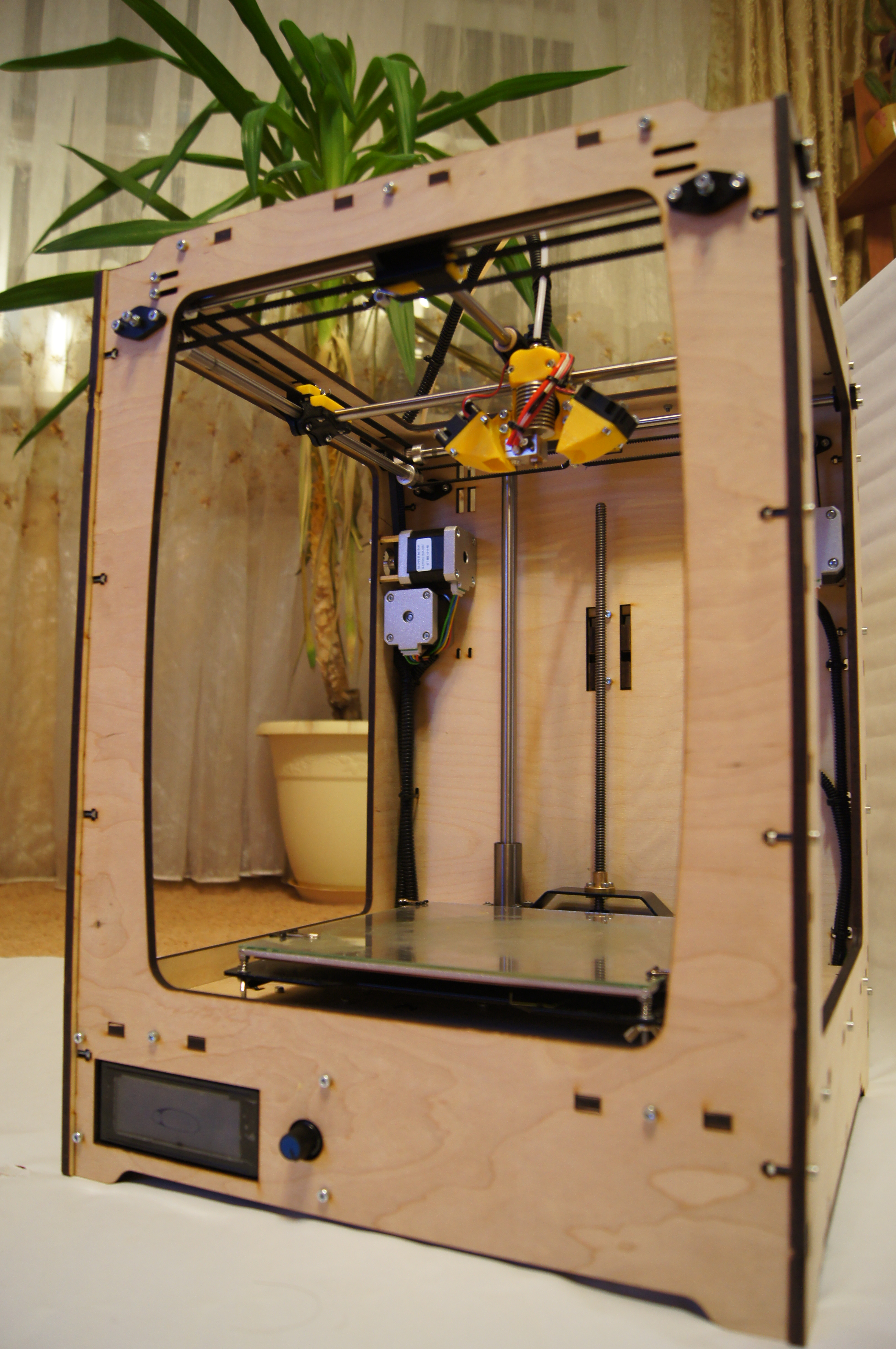

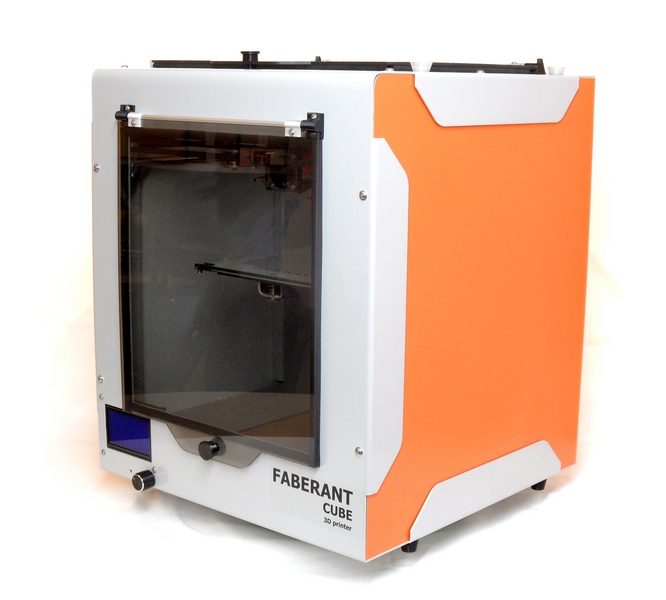

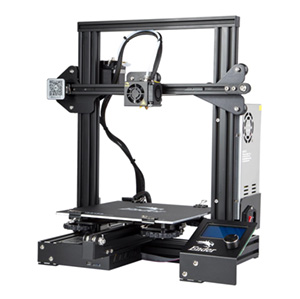

Сборка принтера CoreXY из алюминиевого профиля

Добавлено в закладки: 10

Добрый день, Уважаемые читатели!

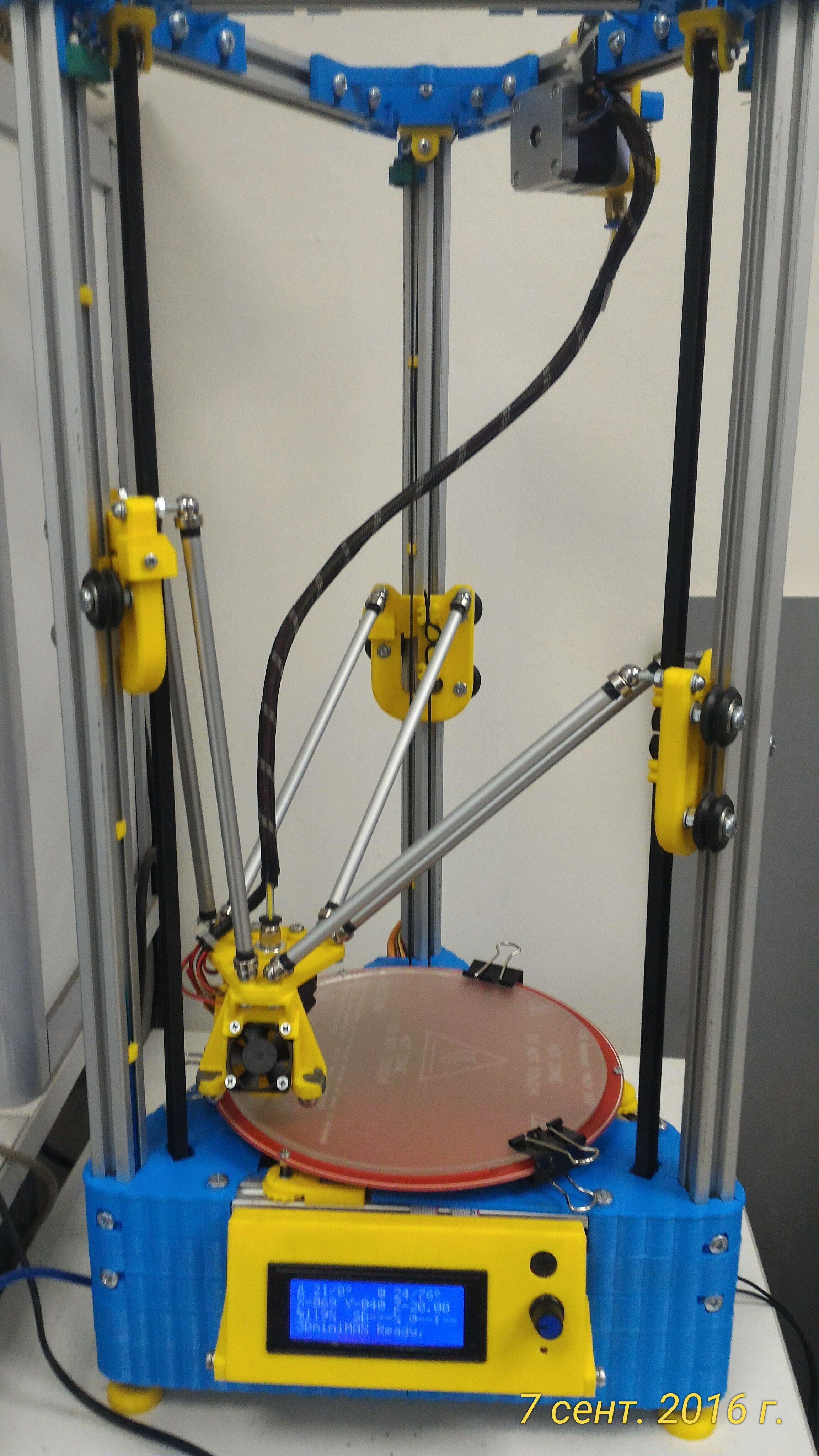

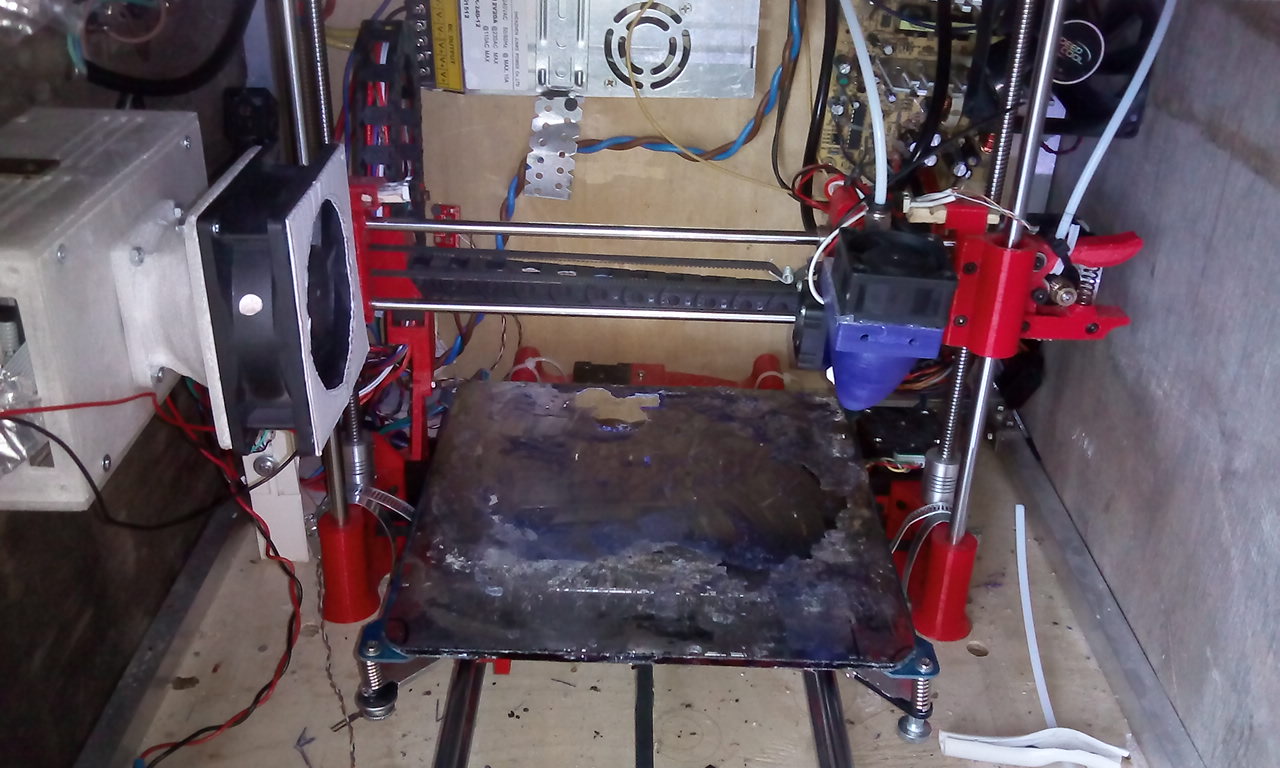

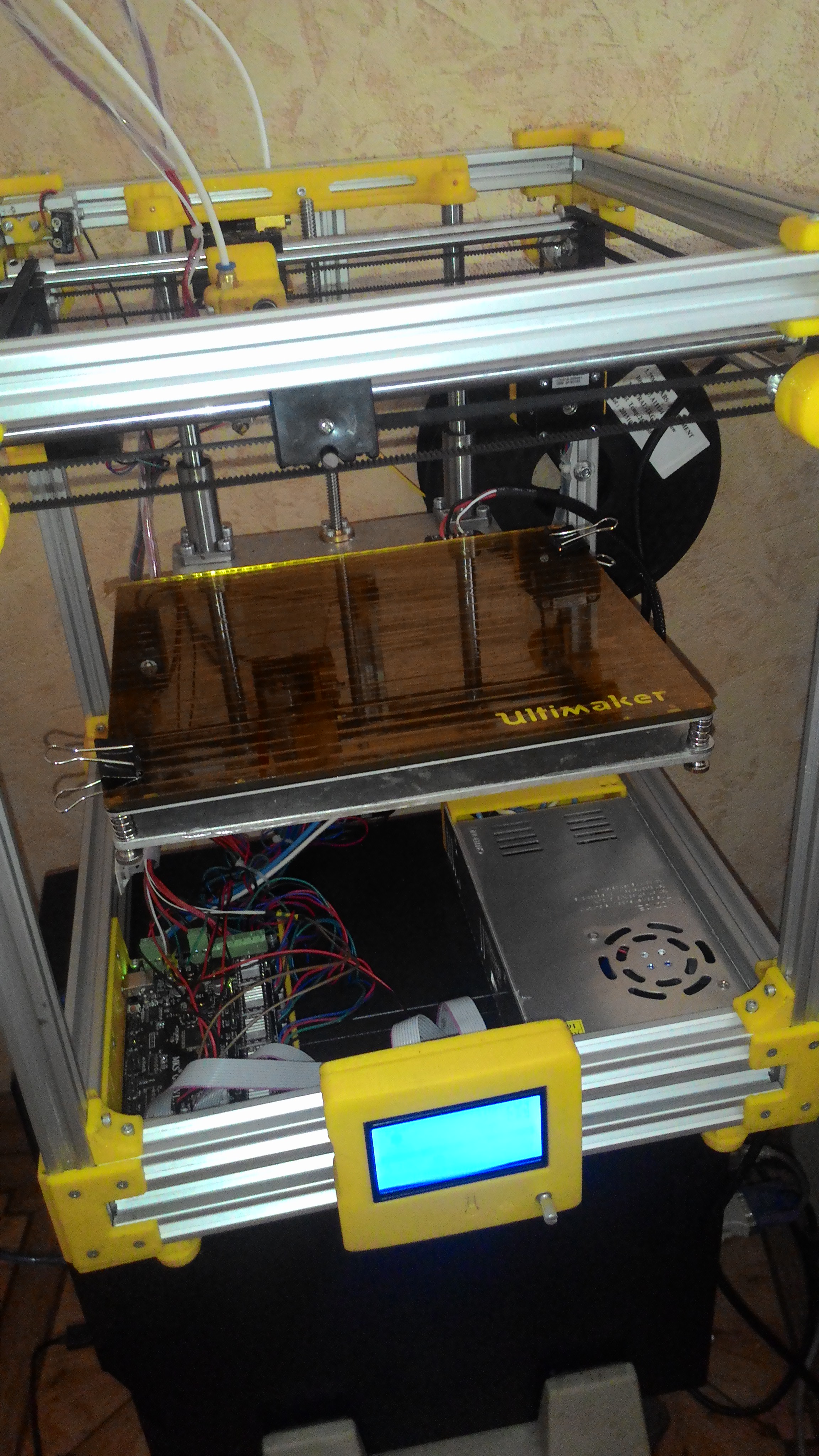

Вот и пришло время переделки моего 3D принтера. На этот раз я буду полностью его пересобирать и менять все пластиковые детали задействованные в механике на металлические.

Наверно у читателей возникнет вопрос: «А, зачем менять?»

Мой ответ будет прост: Я очень разочаровался в пластике в целом. Он мягкий, плохо справляется с нагрузками и тяжело переносит повышенную/высокую температуру, и совершенно не держит резьбу. Как материал для прототипирования он неплох, но для чего то важного и сложного он не подходит.

Проект этого принтера тянется уже давно, так время от времени я сталкиваюсь со сложностями, в виде длительной доставки запчастей и прочих семейных обстоятельств. И так приступим.

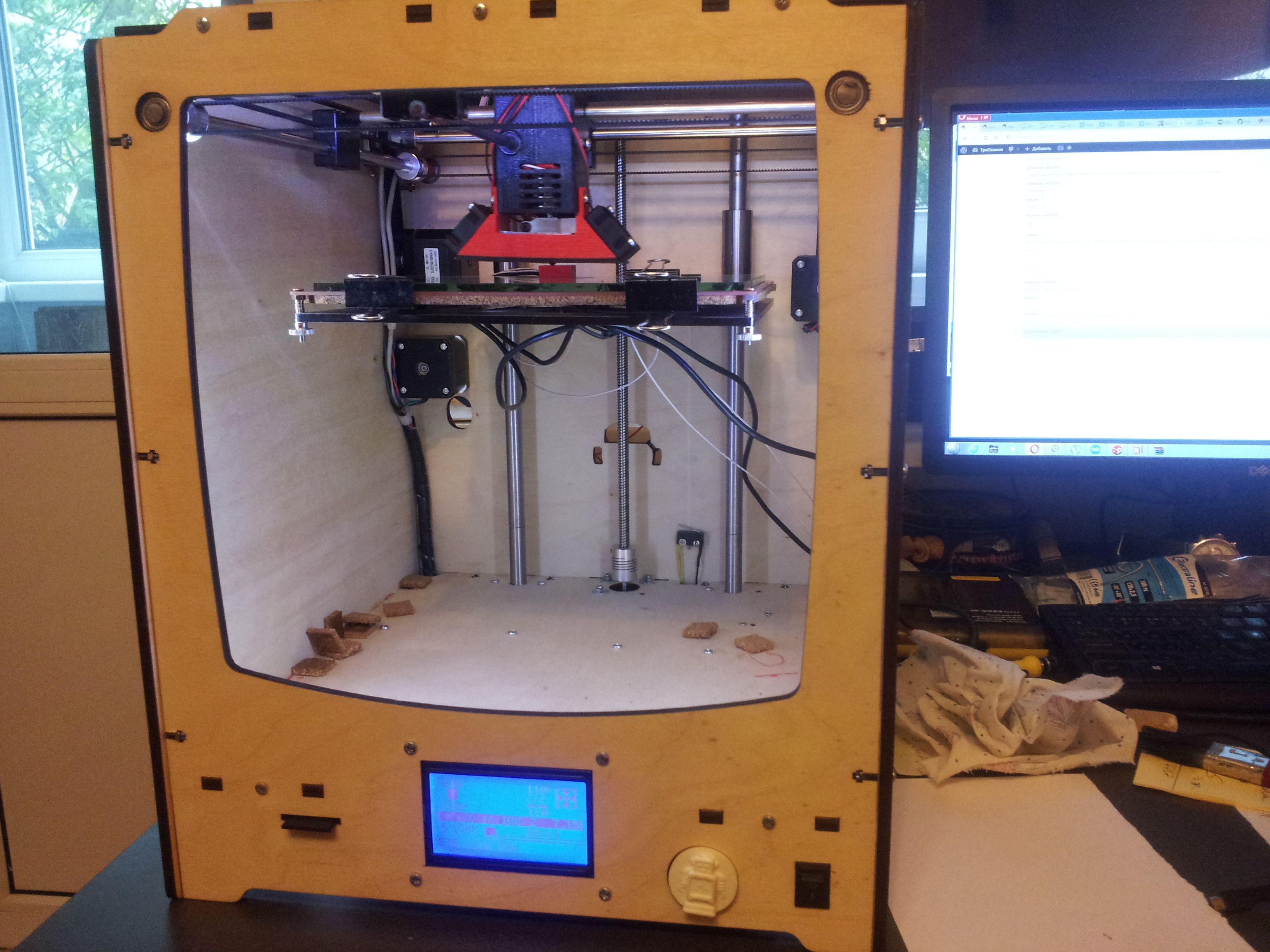

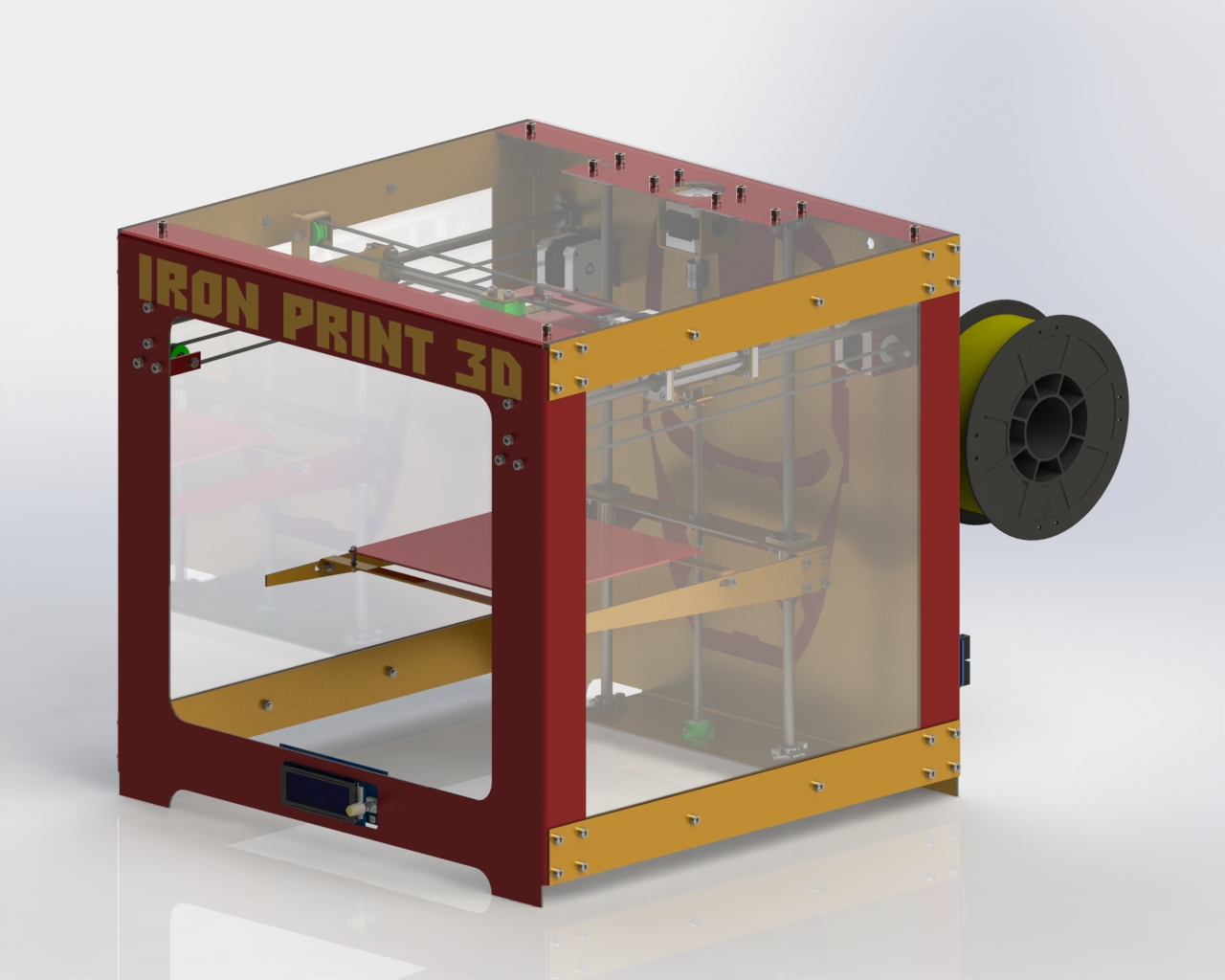

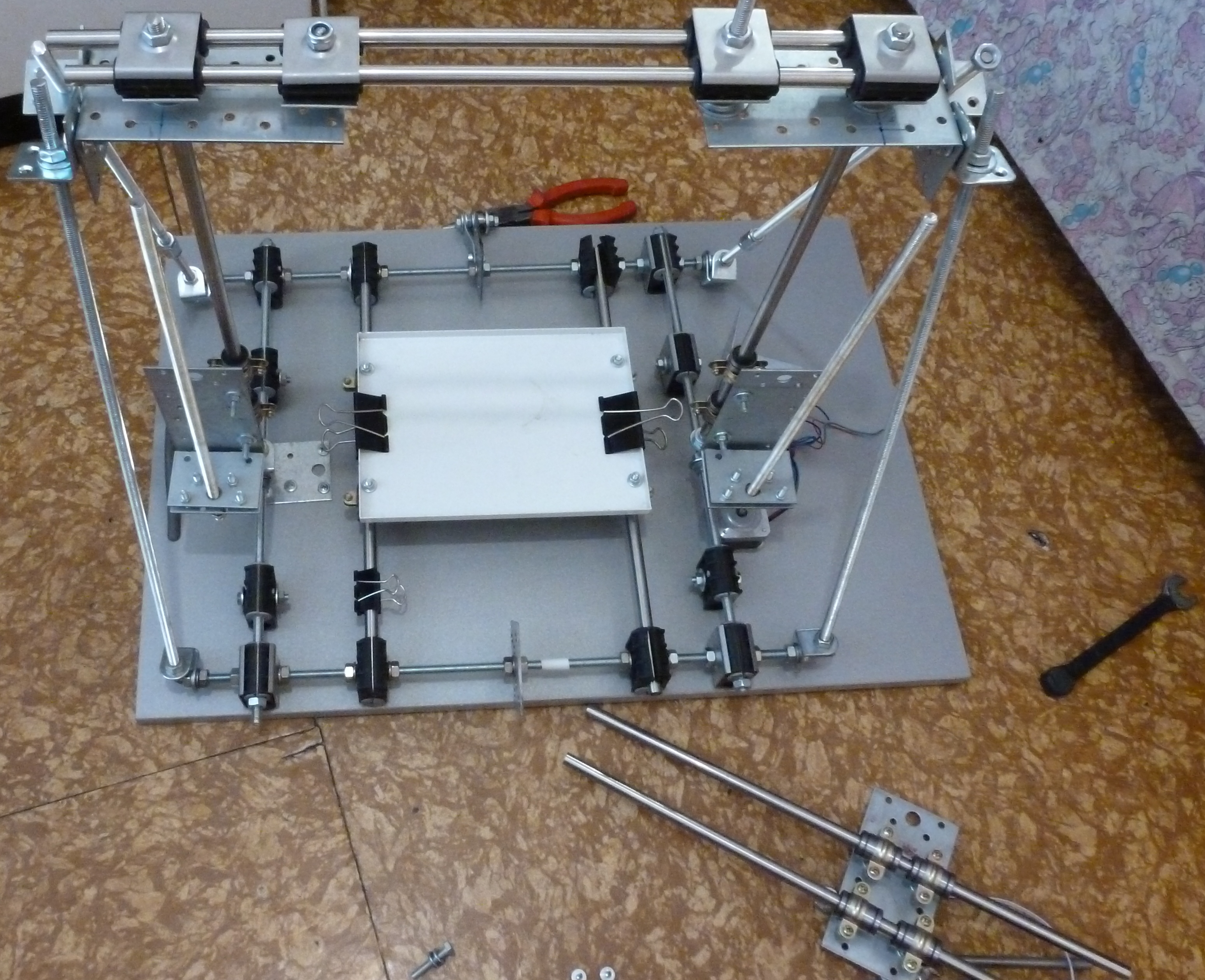

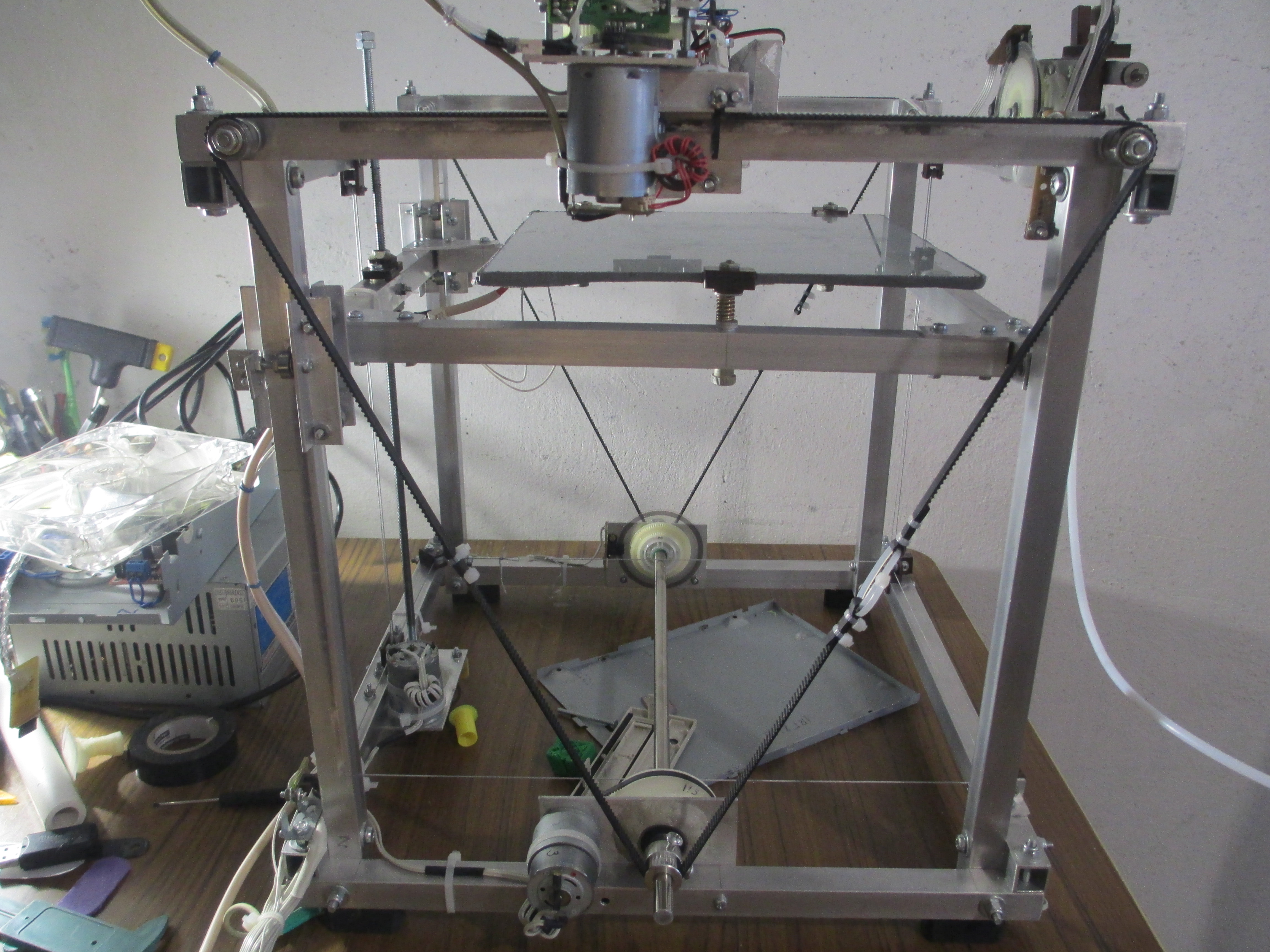

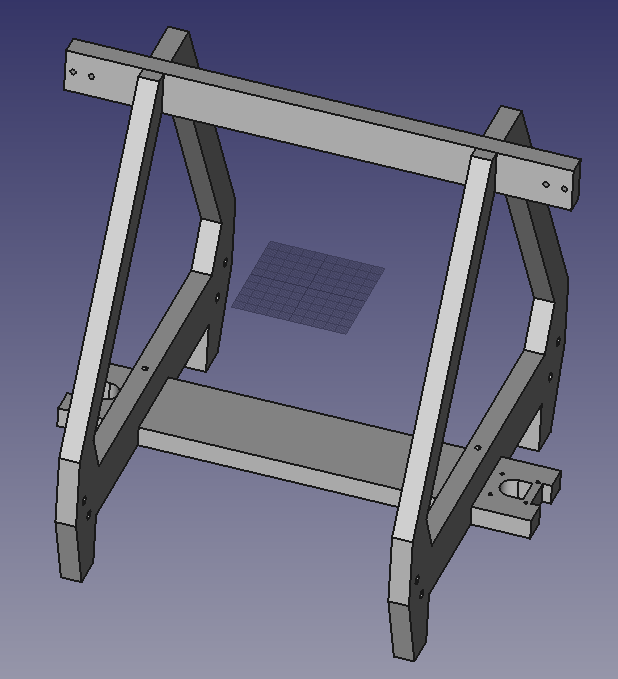

Корпус – рама

Для сборки рамы принтера нам понадобятся:

- Профиль 30х30 длинной 320 мм в количестве 13 шт. и длинной 500 мм, который я приобретал в компании «Собери-Завод» в г. Москва. При заказе была осуществлена резка профиля;

- Шпилька строительная М6 длинной 330 мм – 8 шт., 520 мм – 4 шт.;

- Уголок силуминовый – 26 шт.;

- Самодельные сухари М6 – 42 шт.;

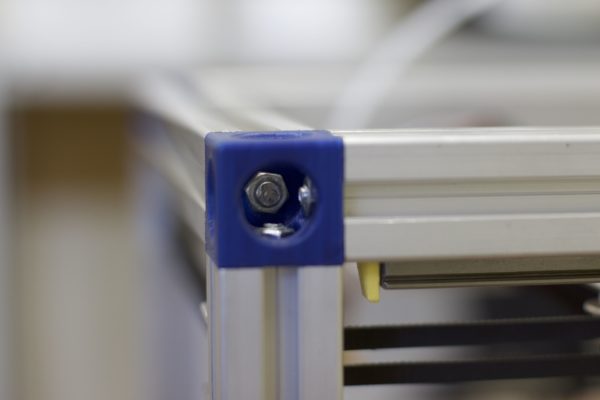

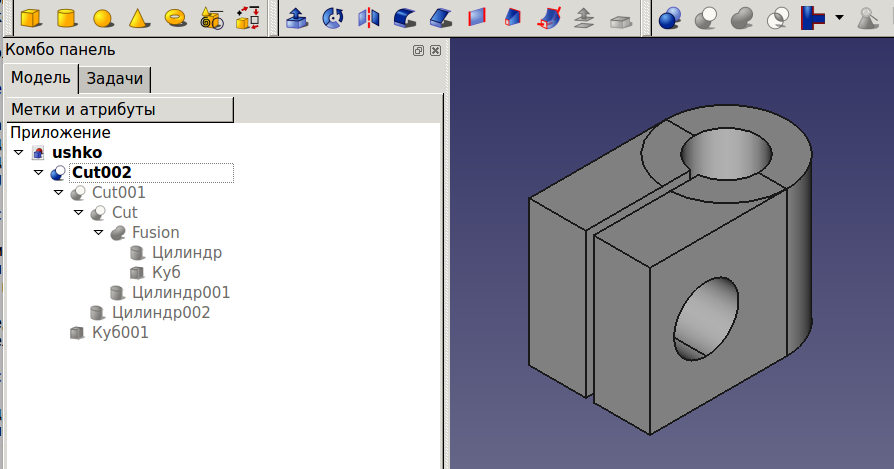

- Самодельные кубики из пластика– 8 шт.;

- Гайки М6 с пластиковой вставкой – 42 шт.

Собираем корпус, соблюдая строгую геометрию при помощи ровного строительного уголка. Везде должно быть строго 90 градусов.

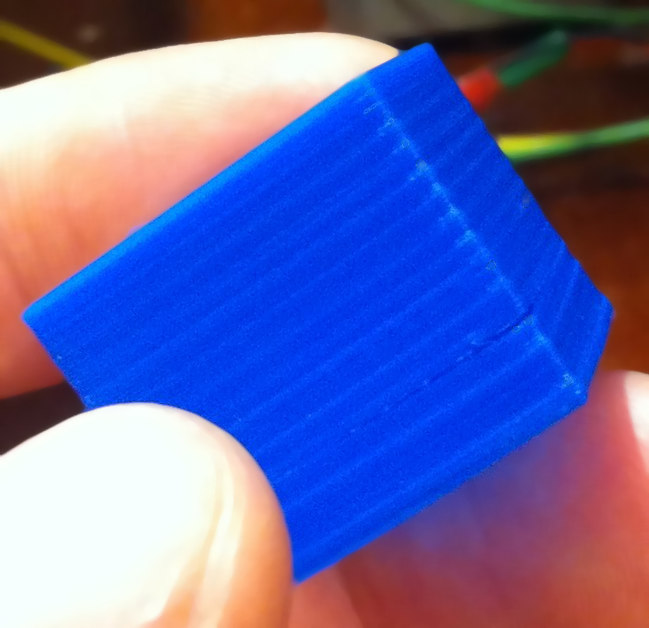

Для соединения вершин, мною были распечатаны 8 кубических креплений (синий цвет).

Для более жесткого соединения сквозь профиль была пропущена шпилька М6.

Все перекрестные соединения были осуществлены при помощи силуминовых уголков и сухарей М6. Они придают хорошую жесткость корпусу.

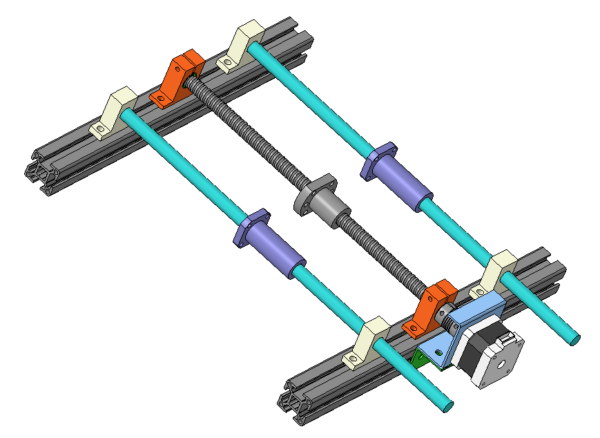

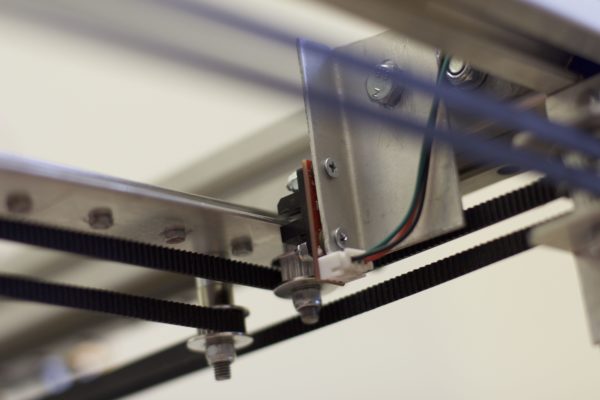

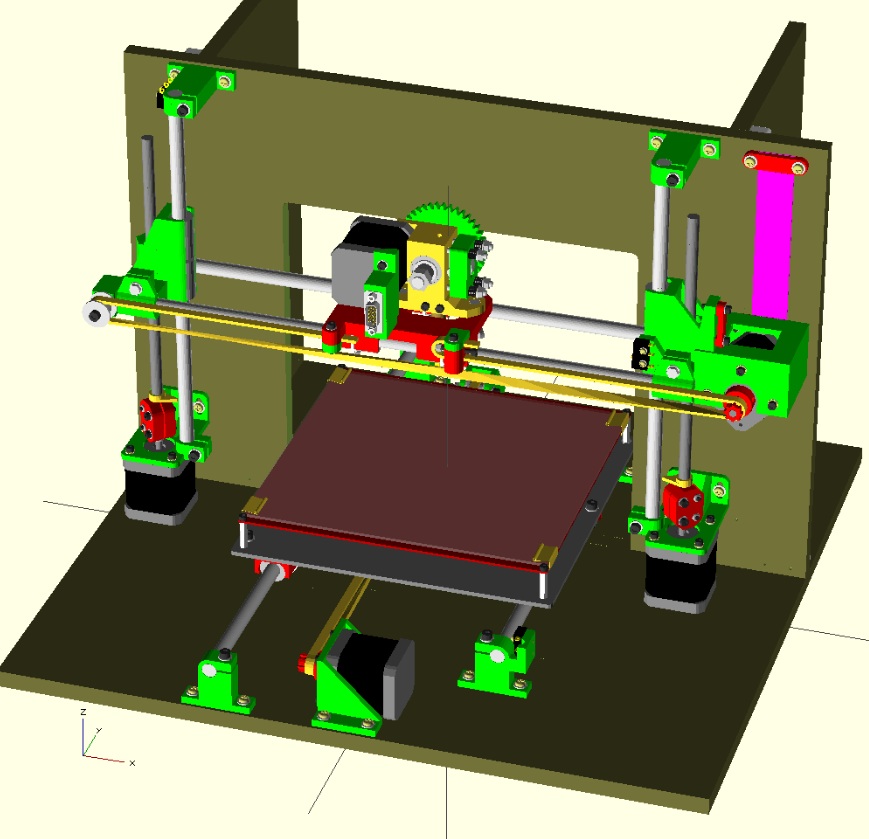

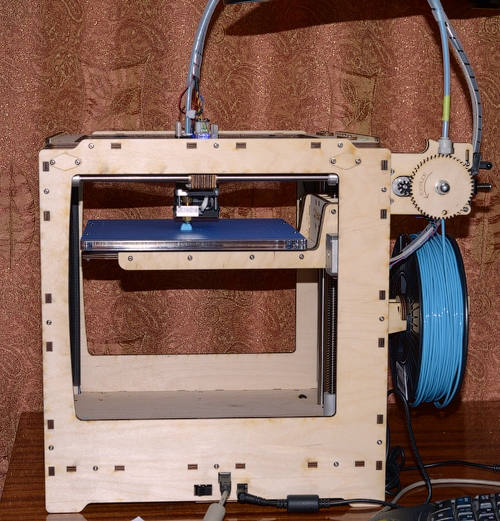

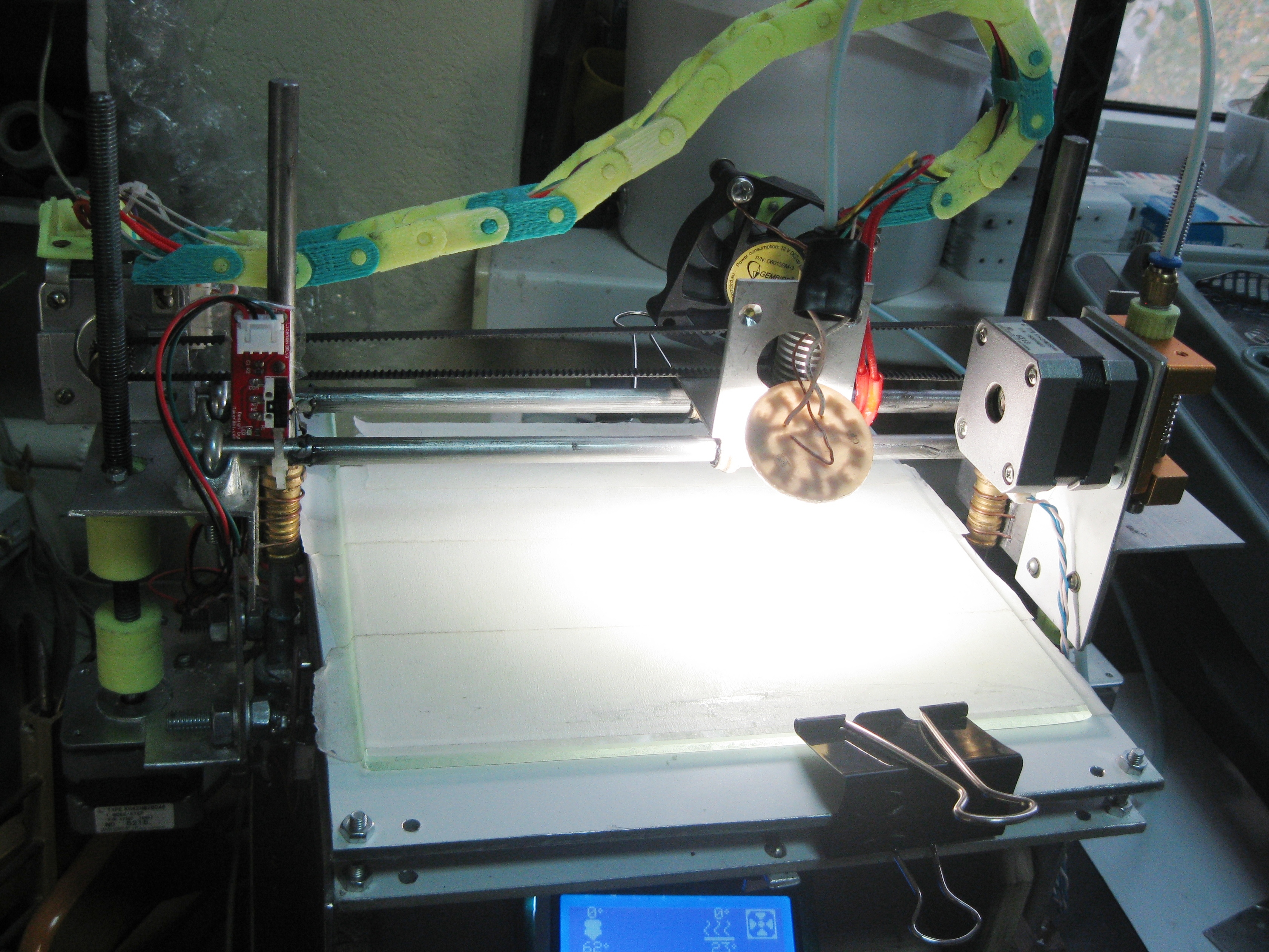

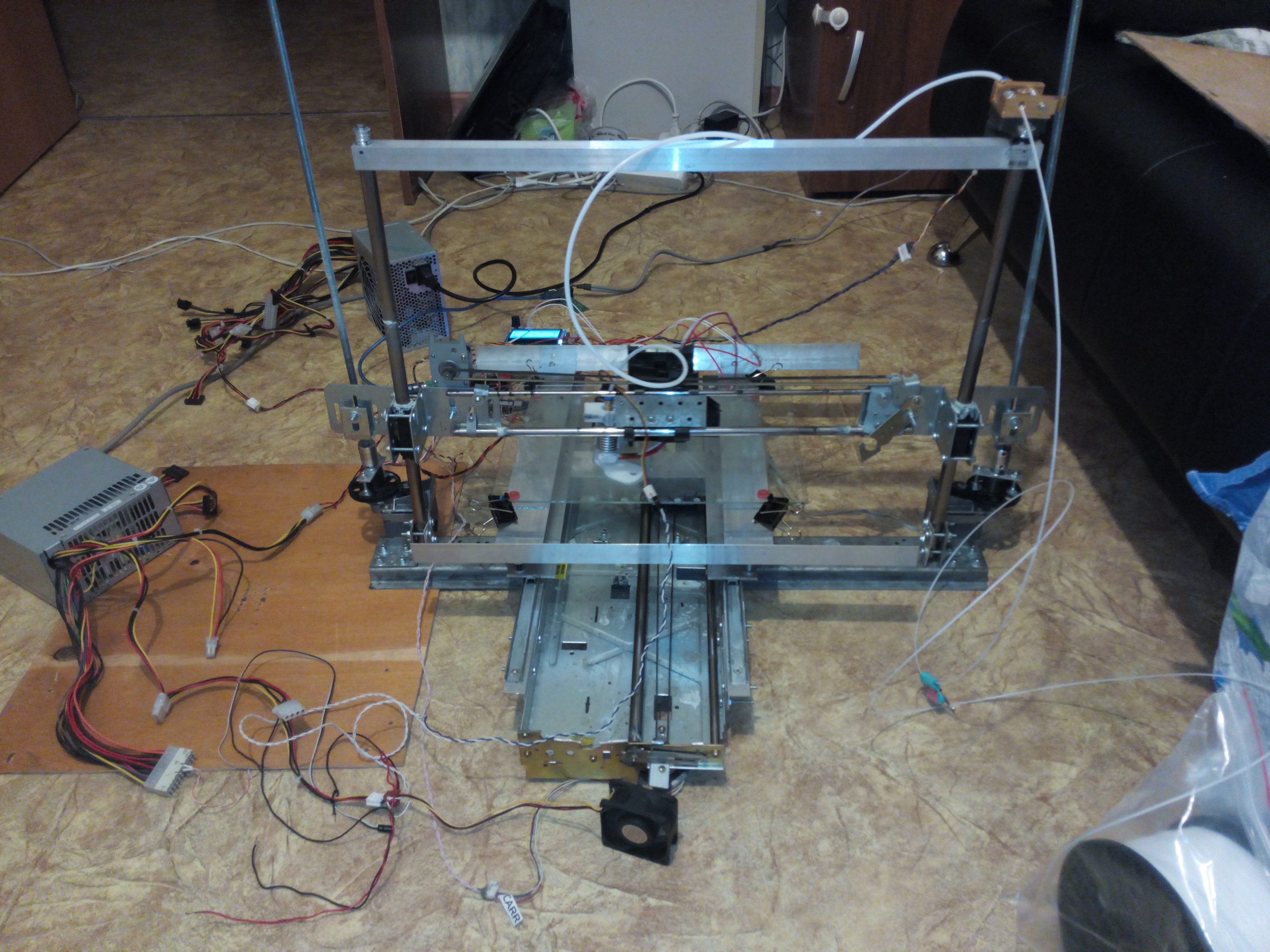

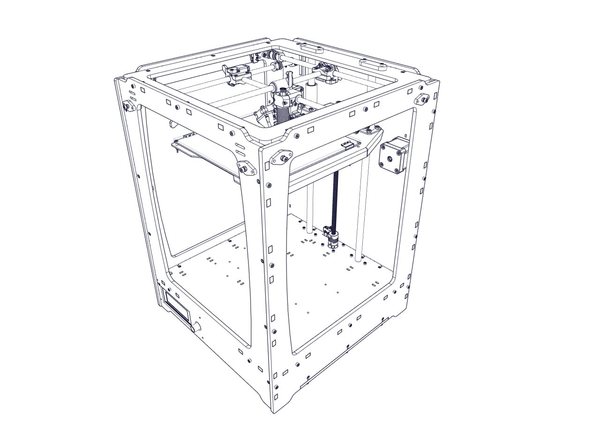

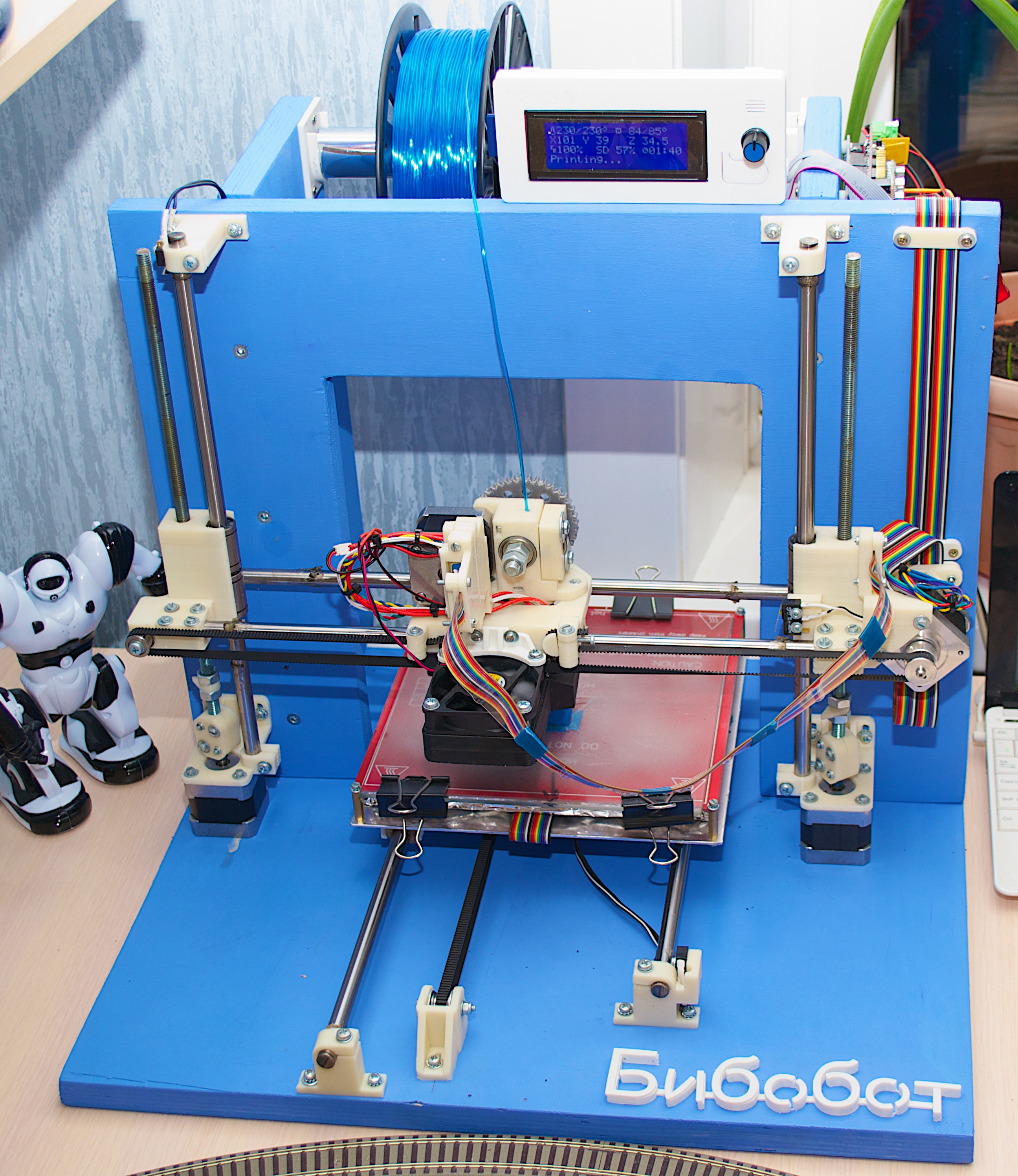

Кинематика принтера (механика оси X и Y)

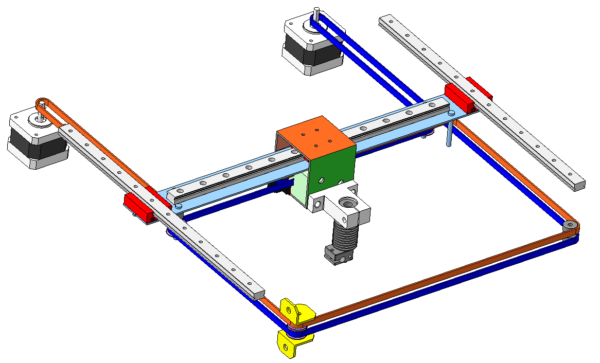

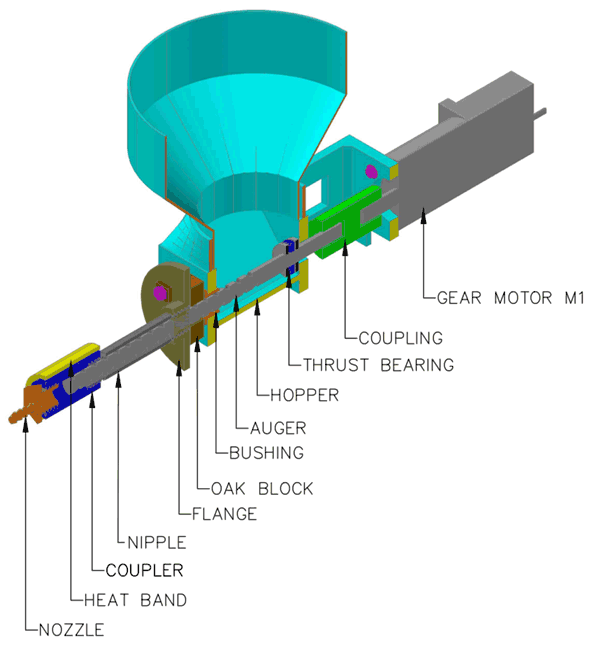

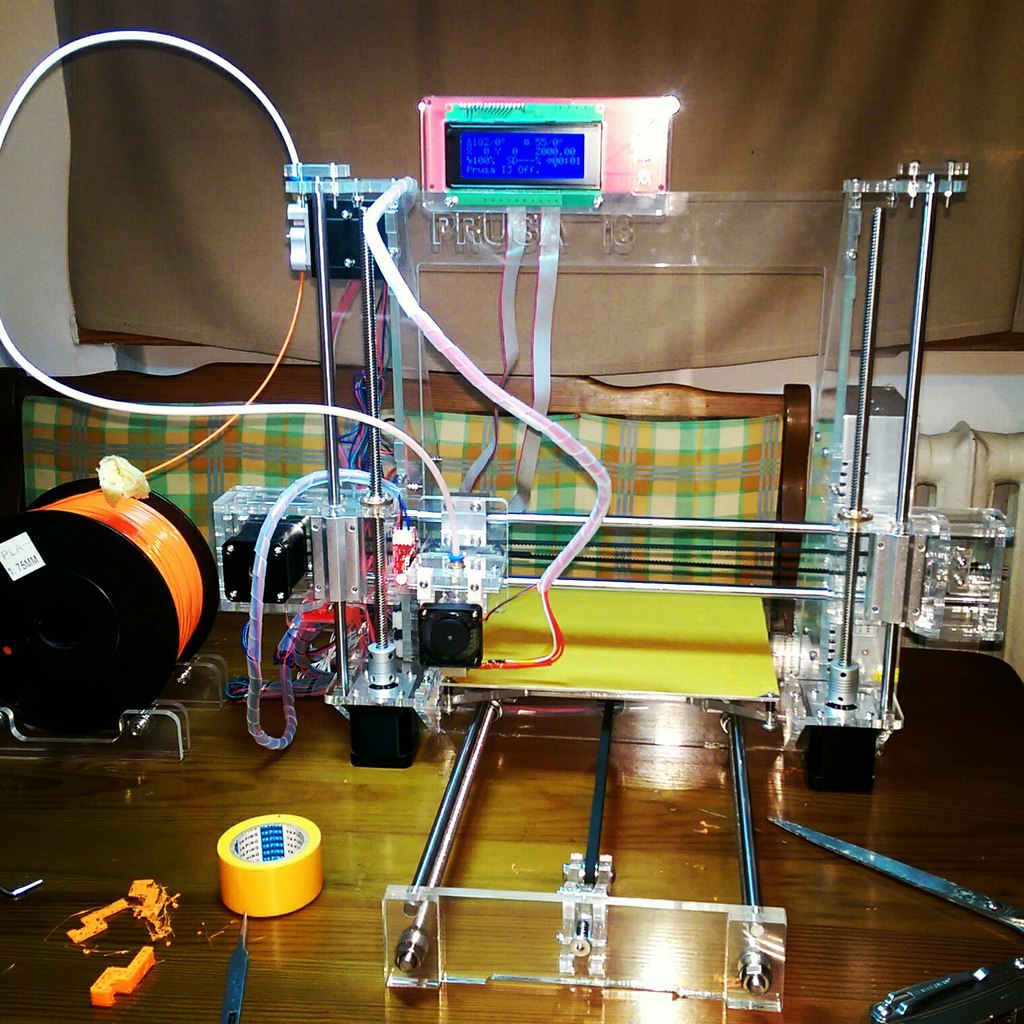

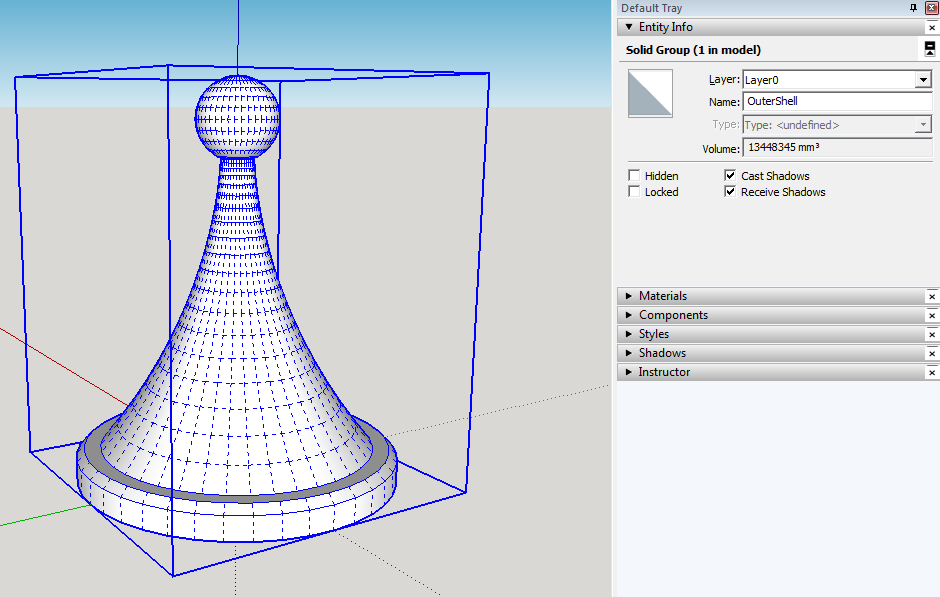

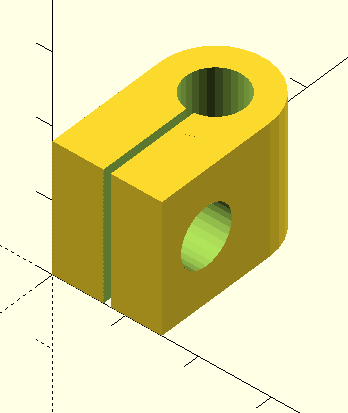

Кинематика моего принтера будет собрана по схеме CoreXY, в теорию вдаваться мы не будем, если у Вас есть желание, то с ней предлагаю ознакомиться по ссылке.

Еще можно ознакомиться с моим видео, в котором показано, каким образом происходит движение головки, за счет одновременного вращения моторов X и Y.

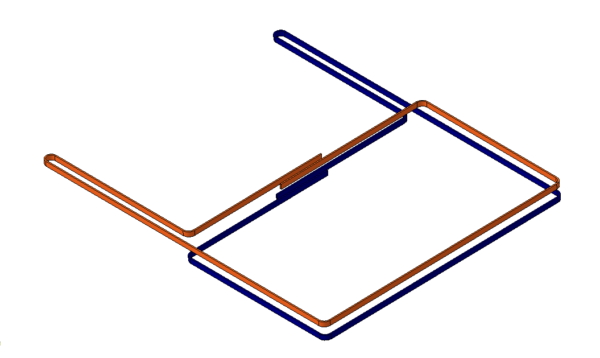

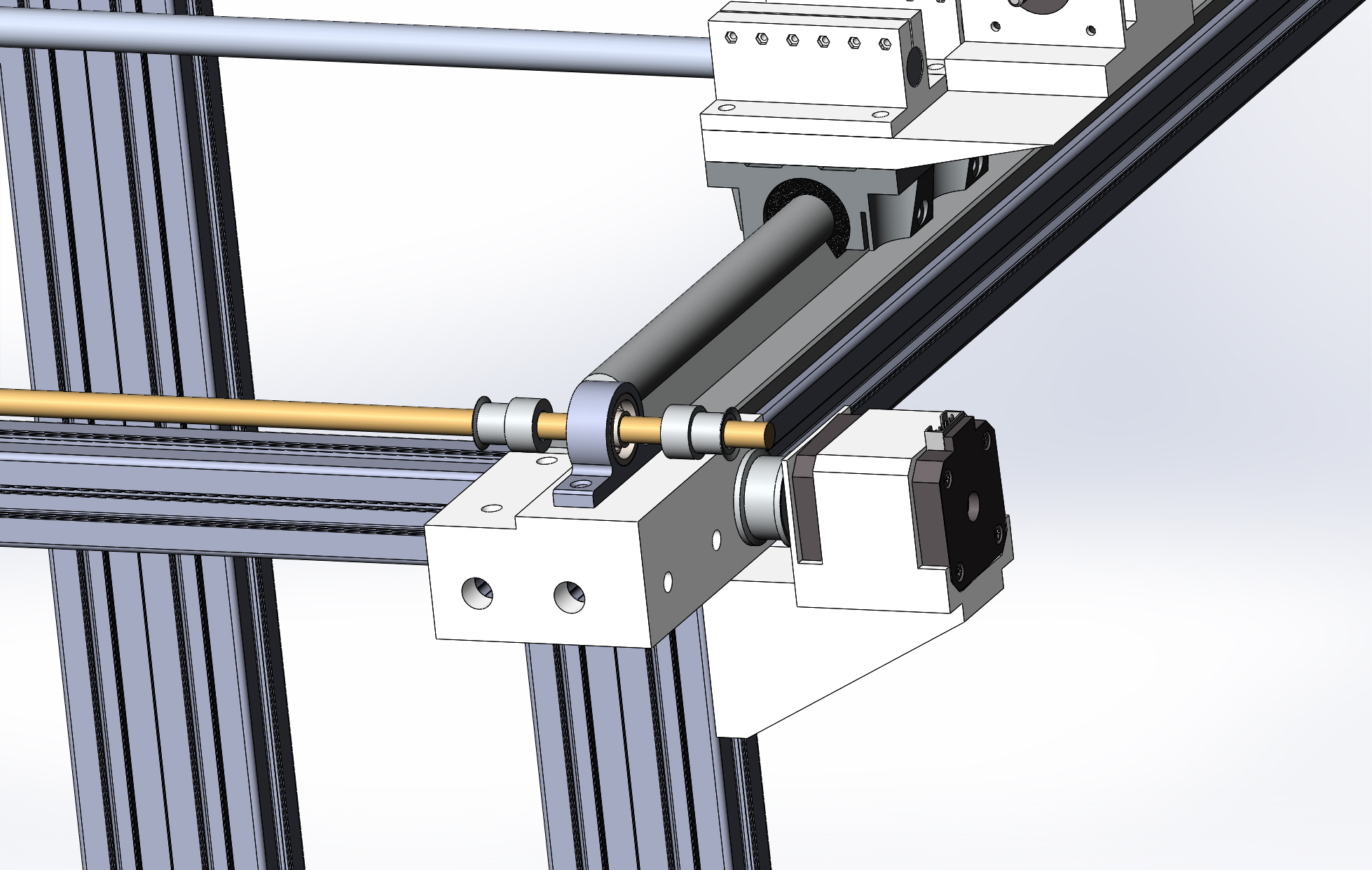

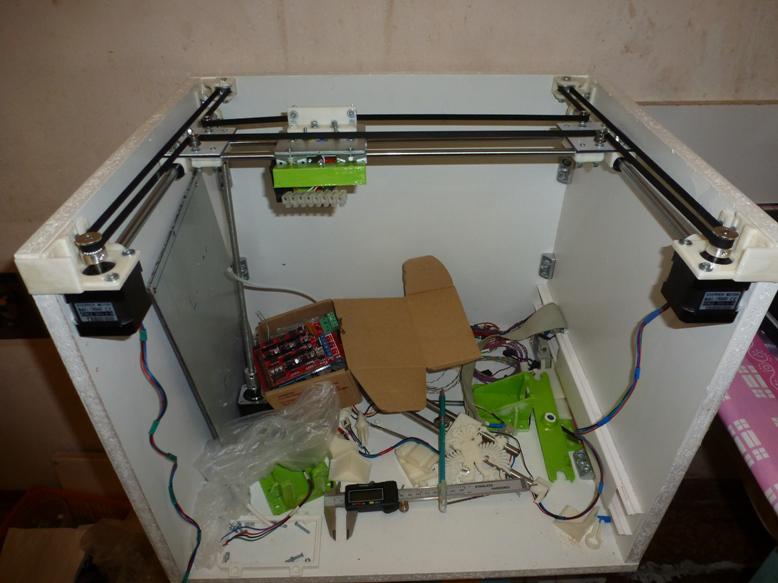

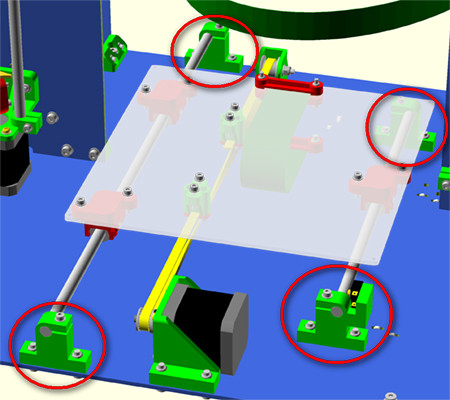

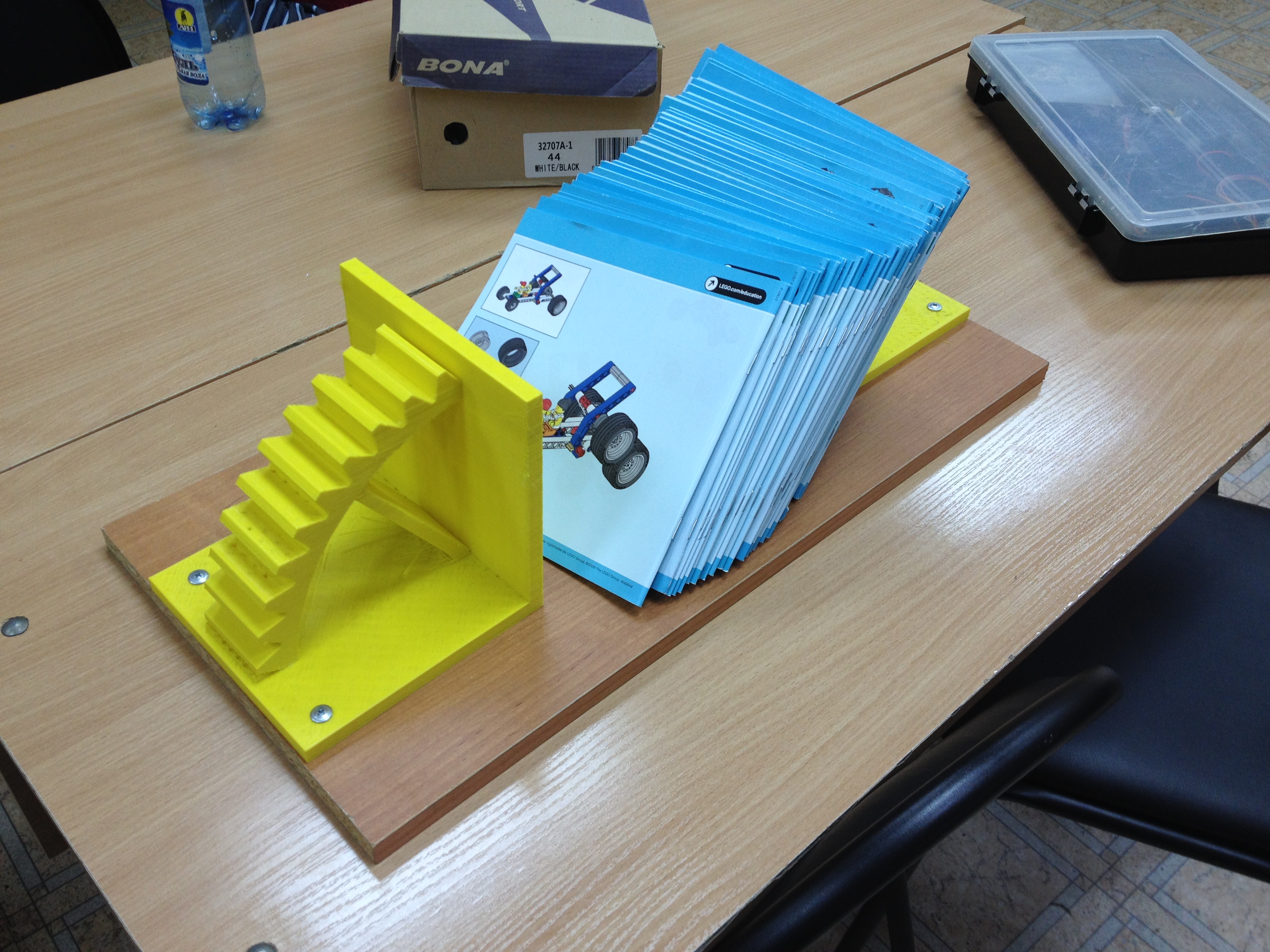

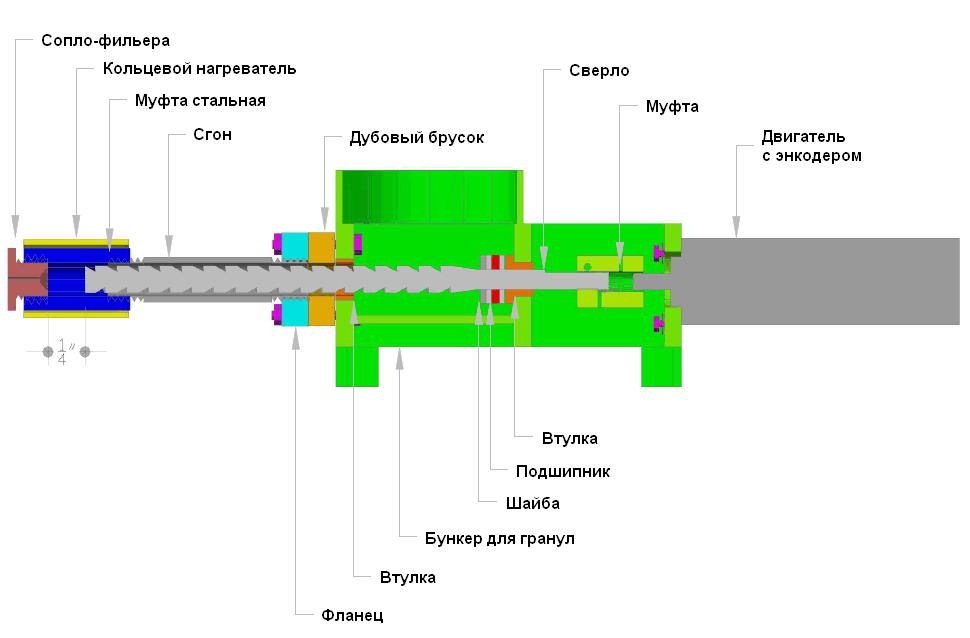

Схема расположения элементов кинематики (без профиля).

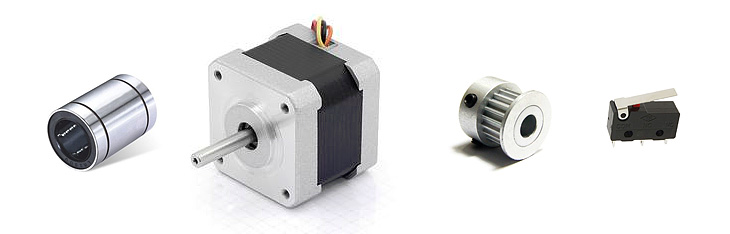

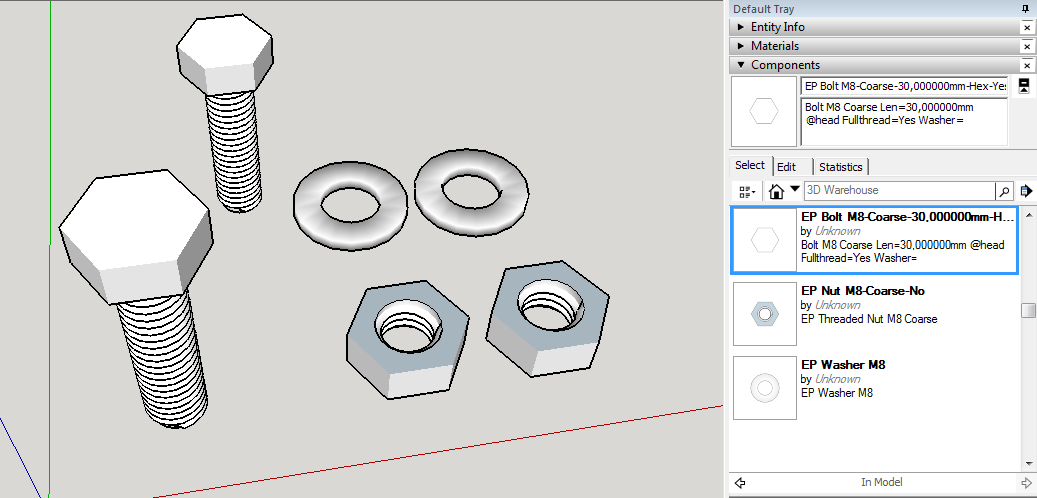

Для сборки механики нам понадобятся:

- рельсы MGN12 длинной 300 мм с каретками MGN12С – 3 шт.;

- ремень GT2 длинной 4 м;

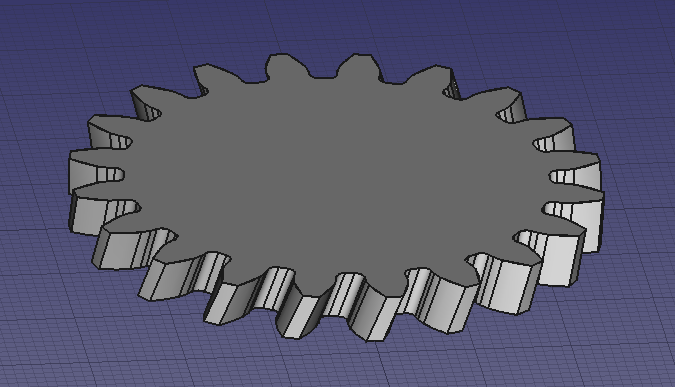

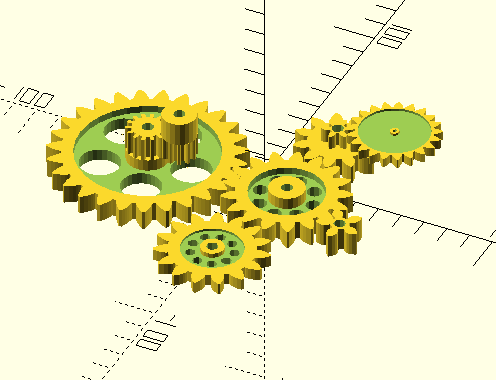

- зубчатые колеса на подшипниках GT20 – 8 шт.;

- шкивы GT20 на шаговые двигатели – 2 шт.;

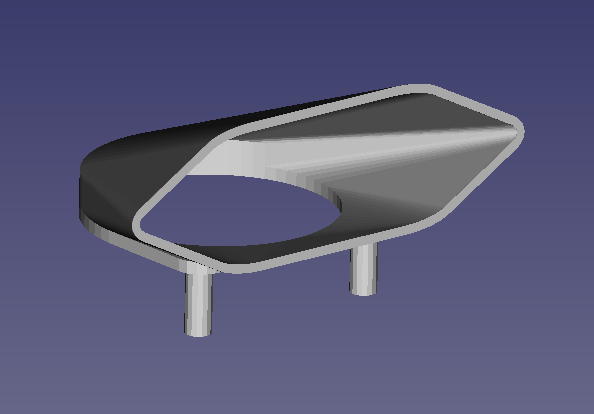

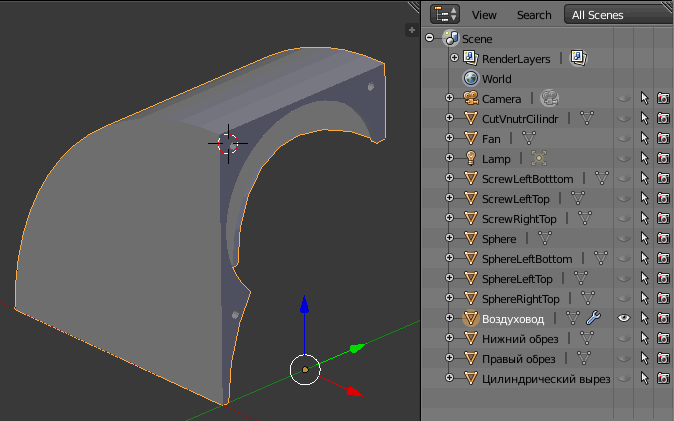

- самодельный крепеж для двигателей – 2 шт.;

- болты М5 – 6 шт.

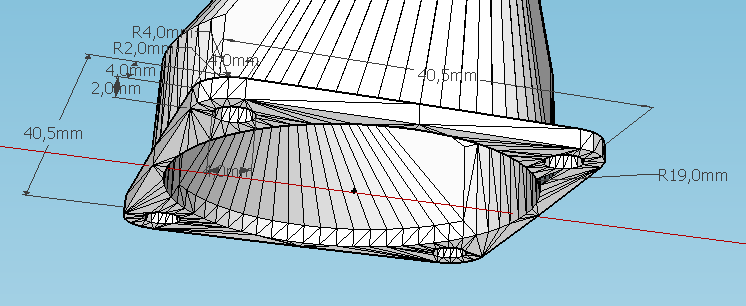

- самодельная головка из профиля;

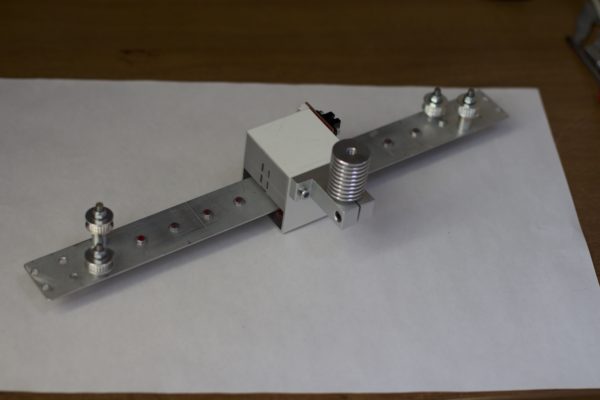

- самодельная пластина портала размером 36х377х2 мм.

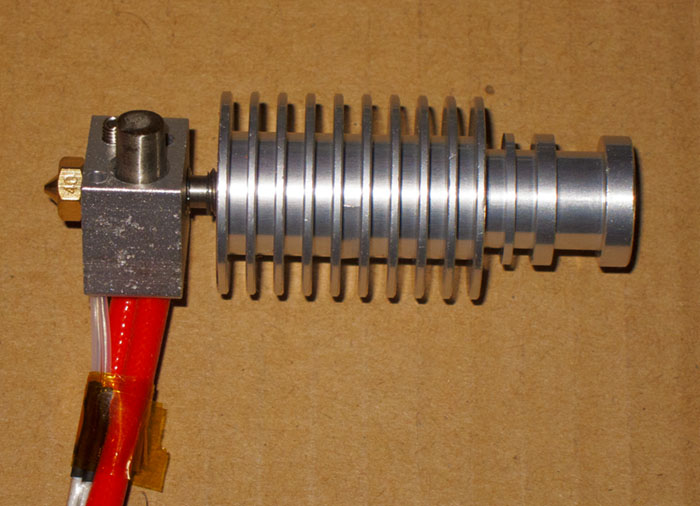

- крепление хотэнда SK-16;

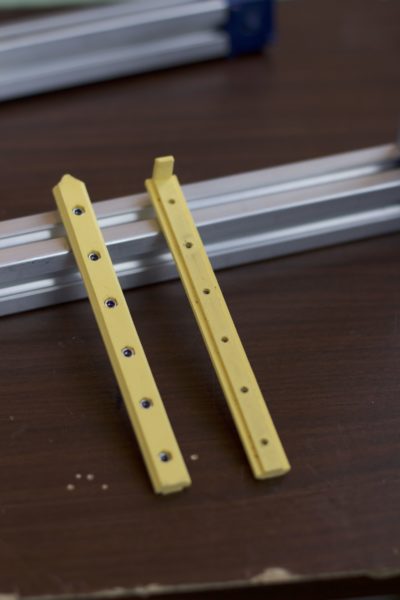

- самодельные сухари М6 длинной 150 мм – 2 шт.;

- болты и гайки М3 – около 20 шт.

Крепление рельс к профилю осуществляем при помощи длинного самодельного сухаря с вставленными гайками М3 с пластиковым фиксатором.

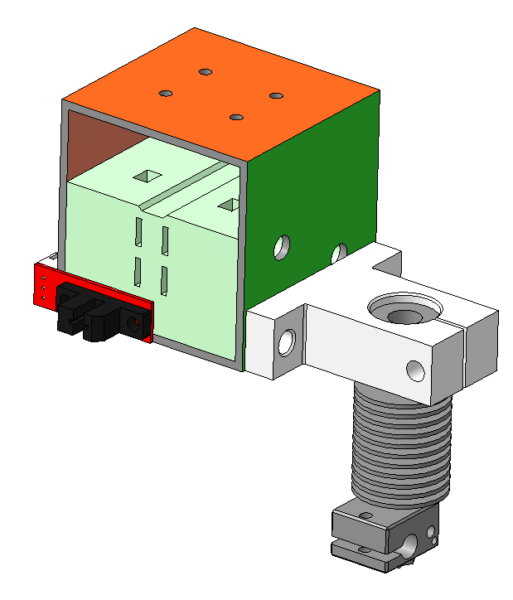

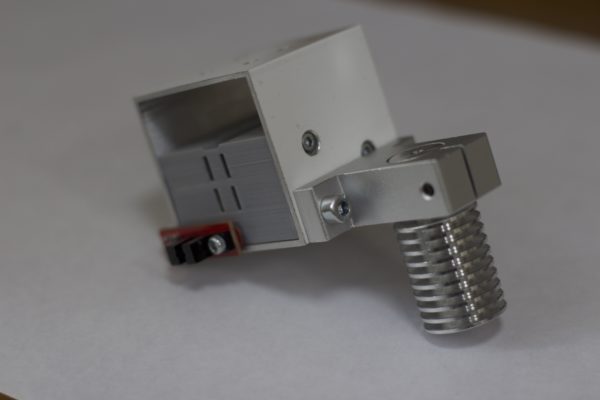

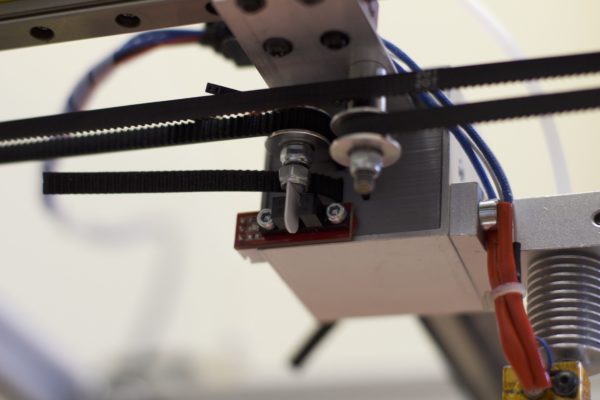

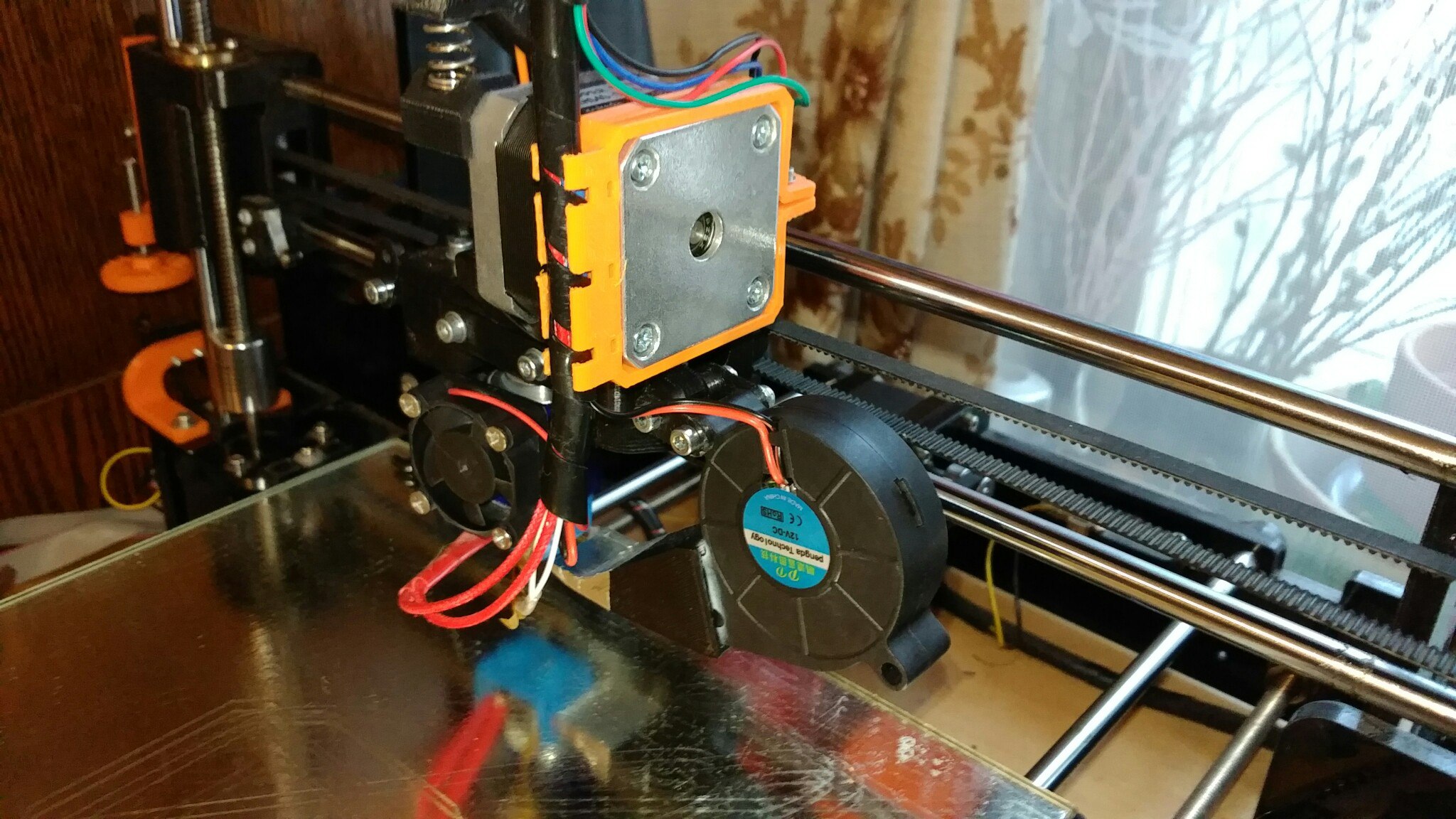

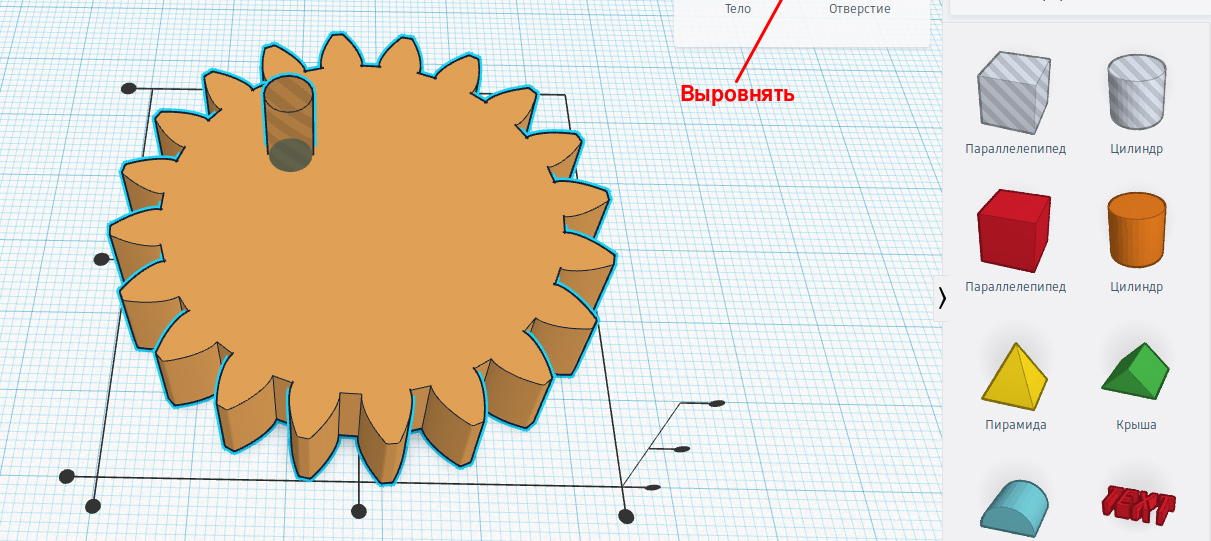

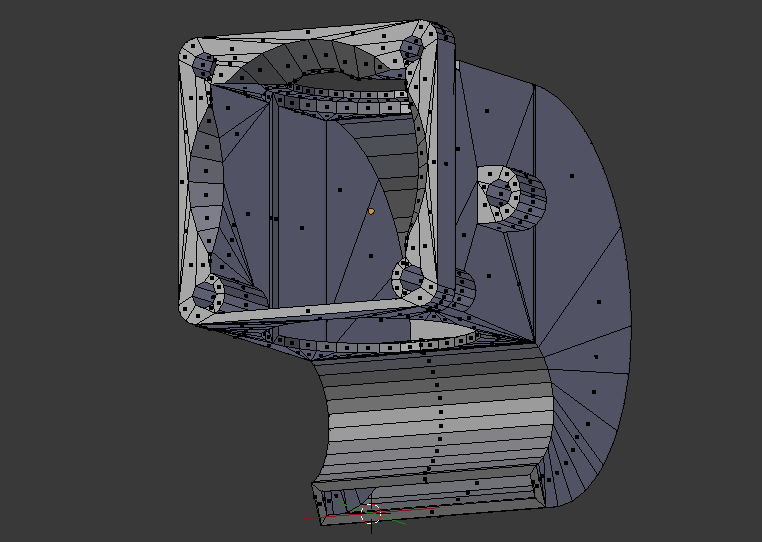

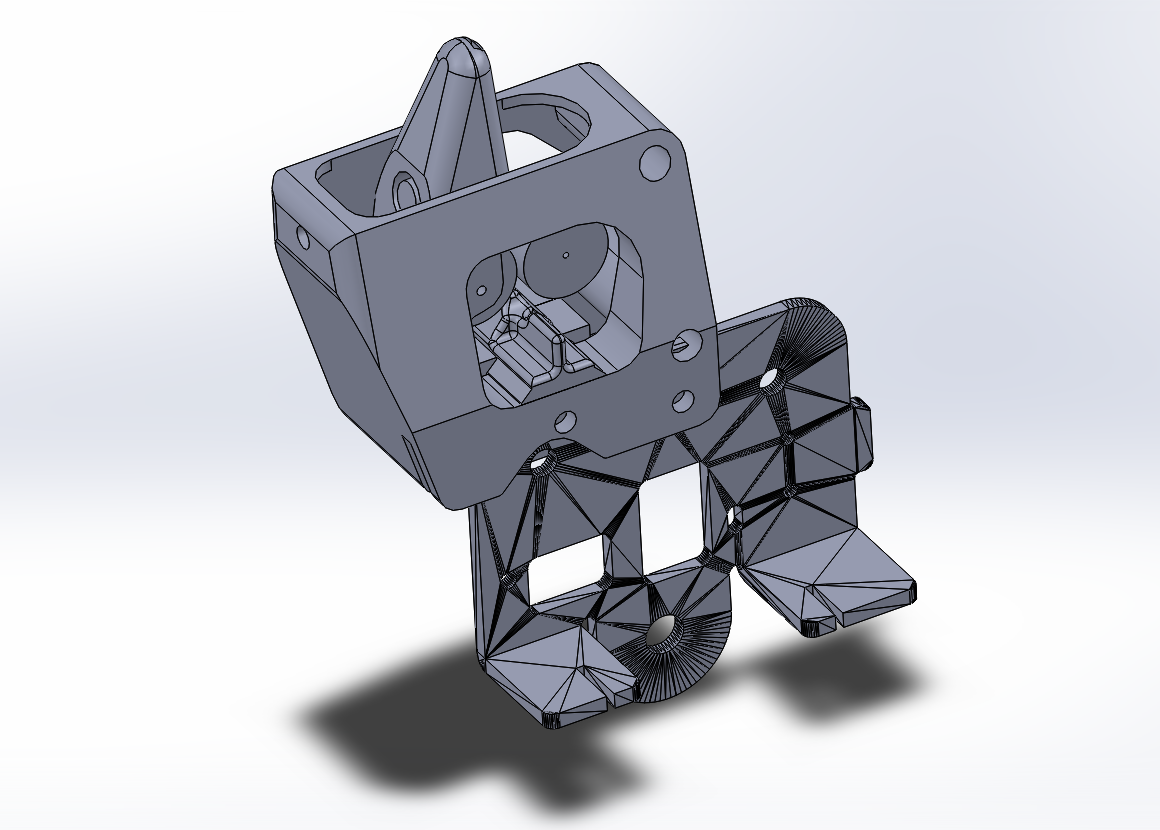

Собираем голову по схеме. В пластиковой части предусмотрены шестигранные отверстия для гаек с пластиковыми вставками.

Результат сборки, болты М3 и М5 с внутренним шестигранником.

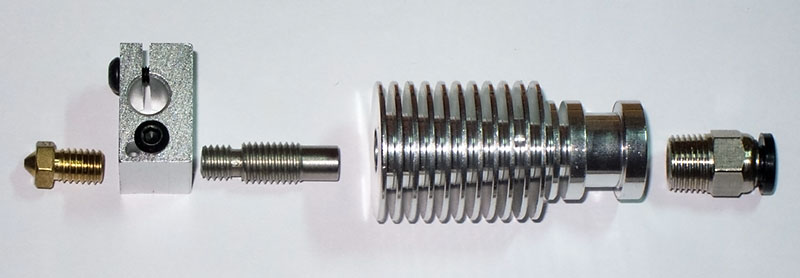

Крепление SK16 жестко крепит радиатор и позволяет ему проворачиваться и еще неплохо передает тепло от него на каретку.

Выполняем монтаж зубчатых колес на портал.

Крепим портал на две каретки оси X.

После монтажа проверяем плавность движения и параллельность.

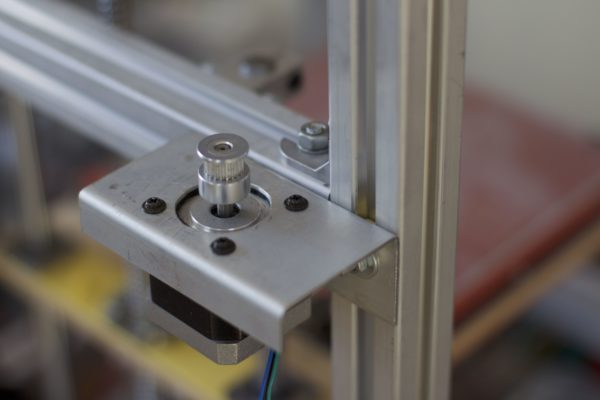

Выполняем монтаж шаговых двигателей при помощи самодельных креплений и сухарей.

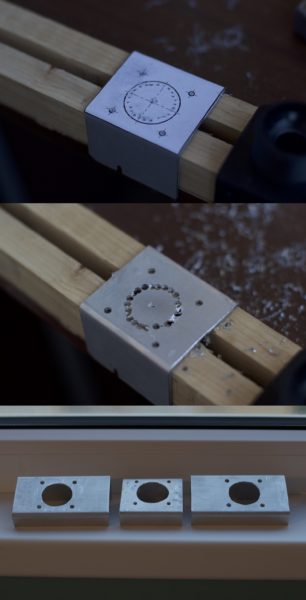

Изготовление креплений производилось кустарным способом на балконе, при помощи дрели и сверла, на коленках.

Крепим зубчатые колеса на самодельные крепления из дюралюминиевого уголка.

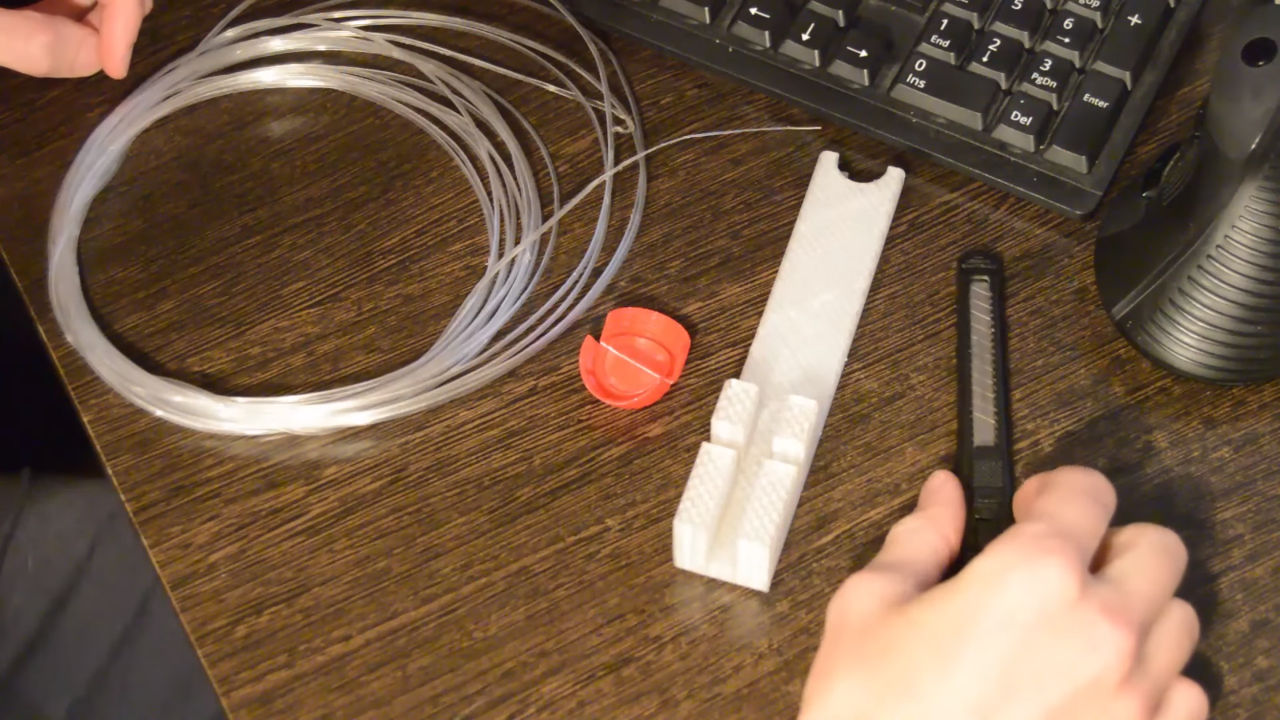

Ремень устанавливаем по следующей схеме (двухэтажная без перекрещивания). Концы ремня заводим в головку принтера, одинаково натягиваем и фиксируем.

После крепления рельс проверяем геометрию и совершаем пробные движения.

Очень важно добиться одинакового натяга ремней. Фиксируем ремень болтами М3 в головке.

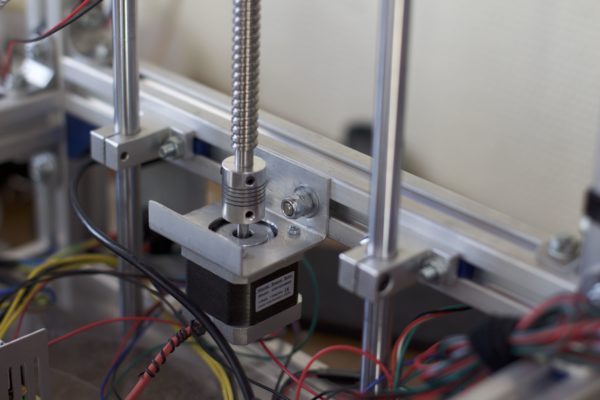

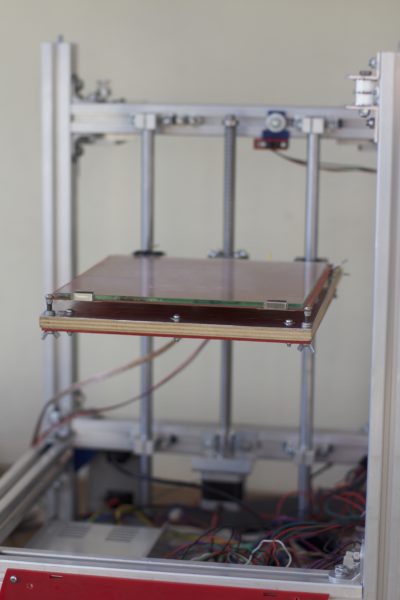

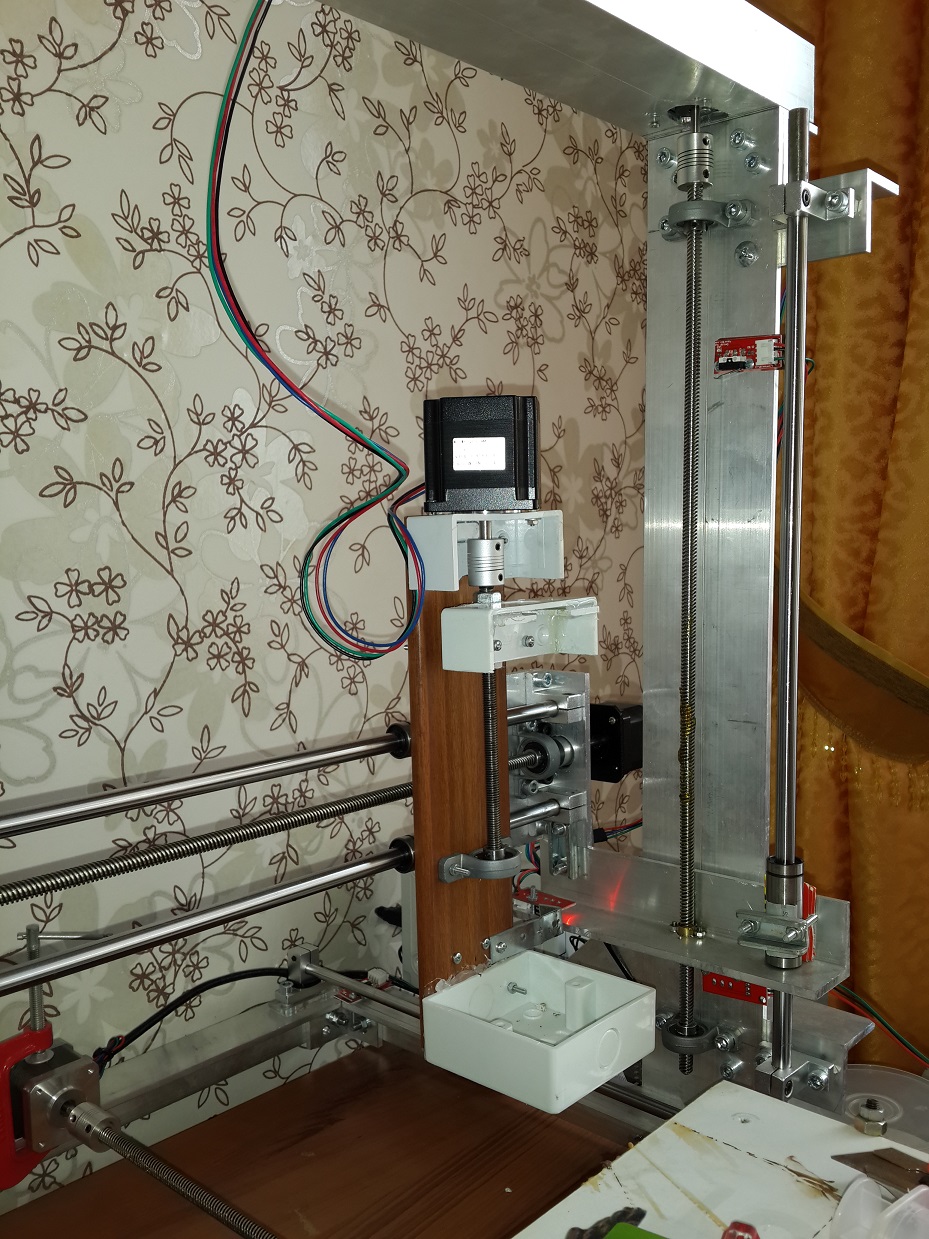

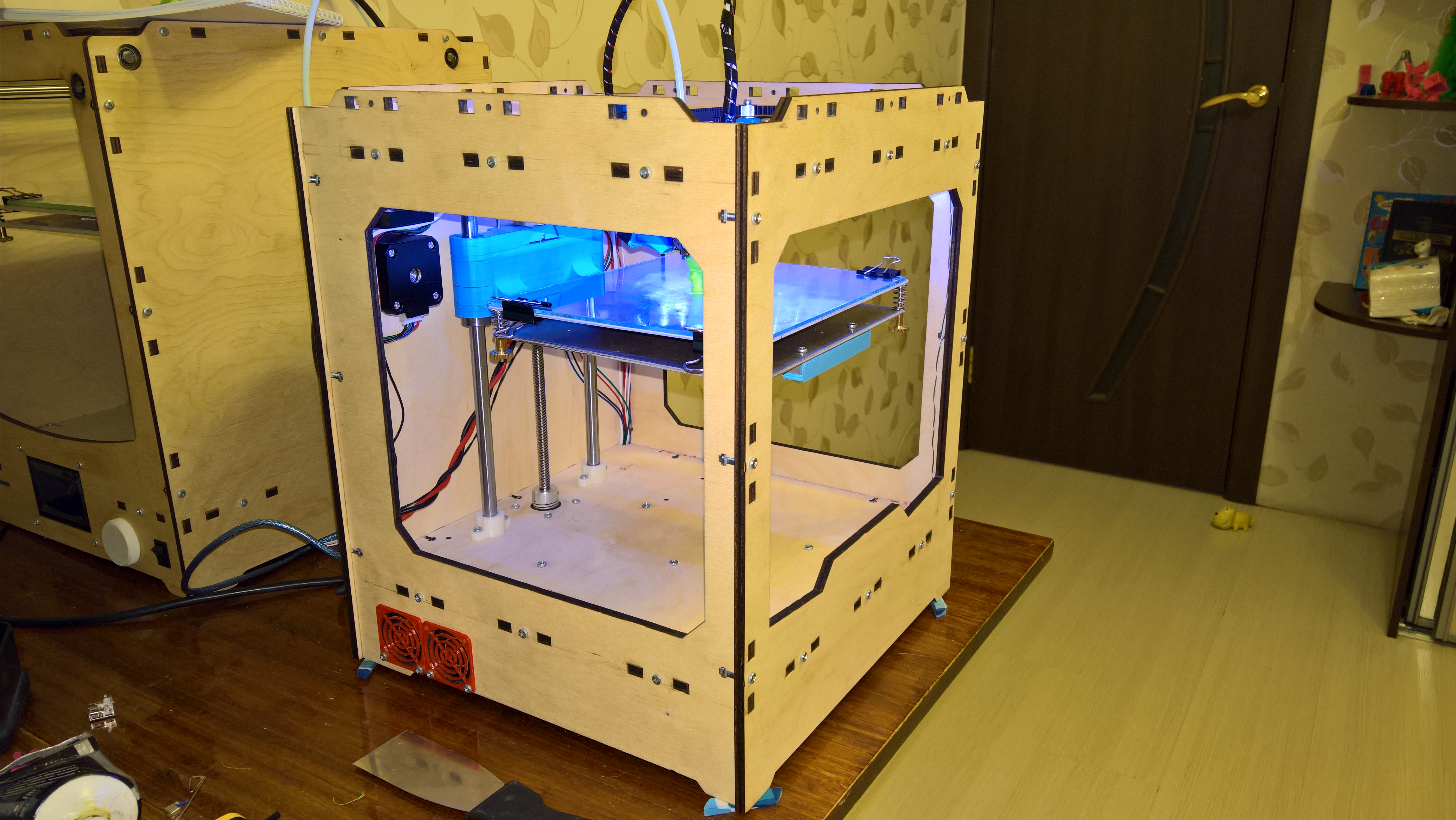

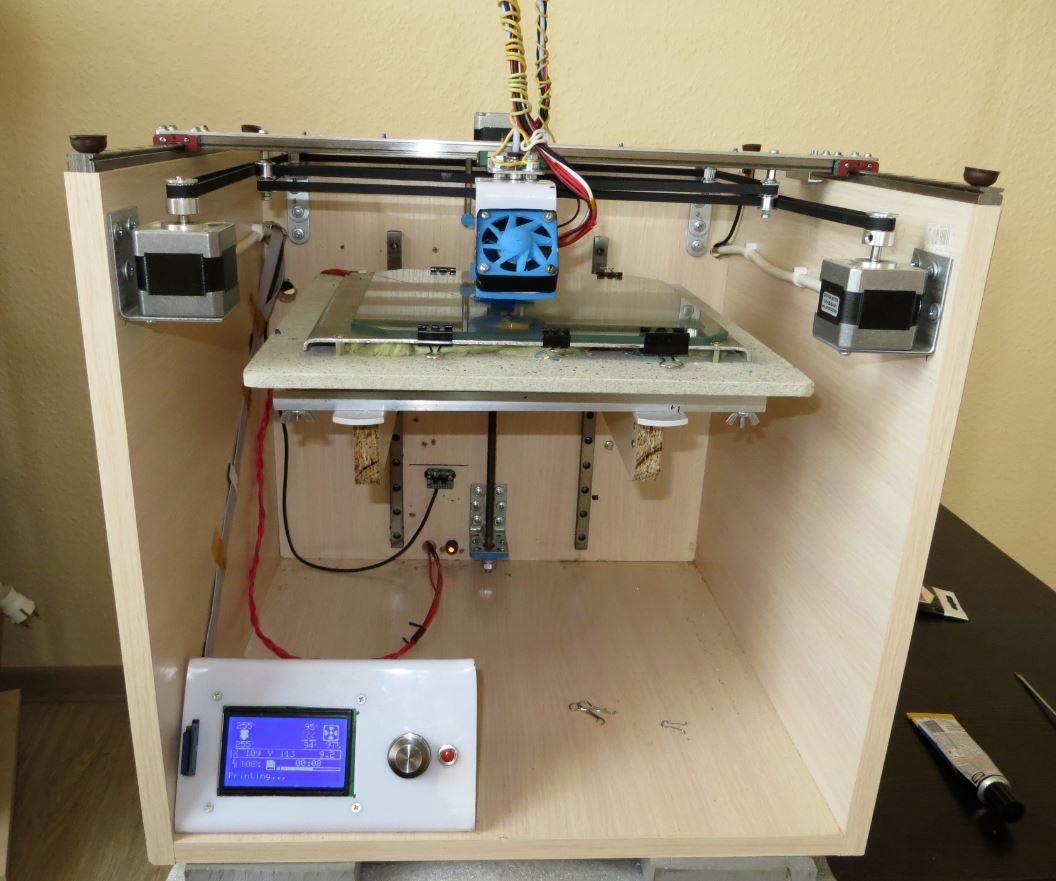

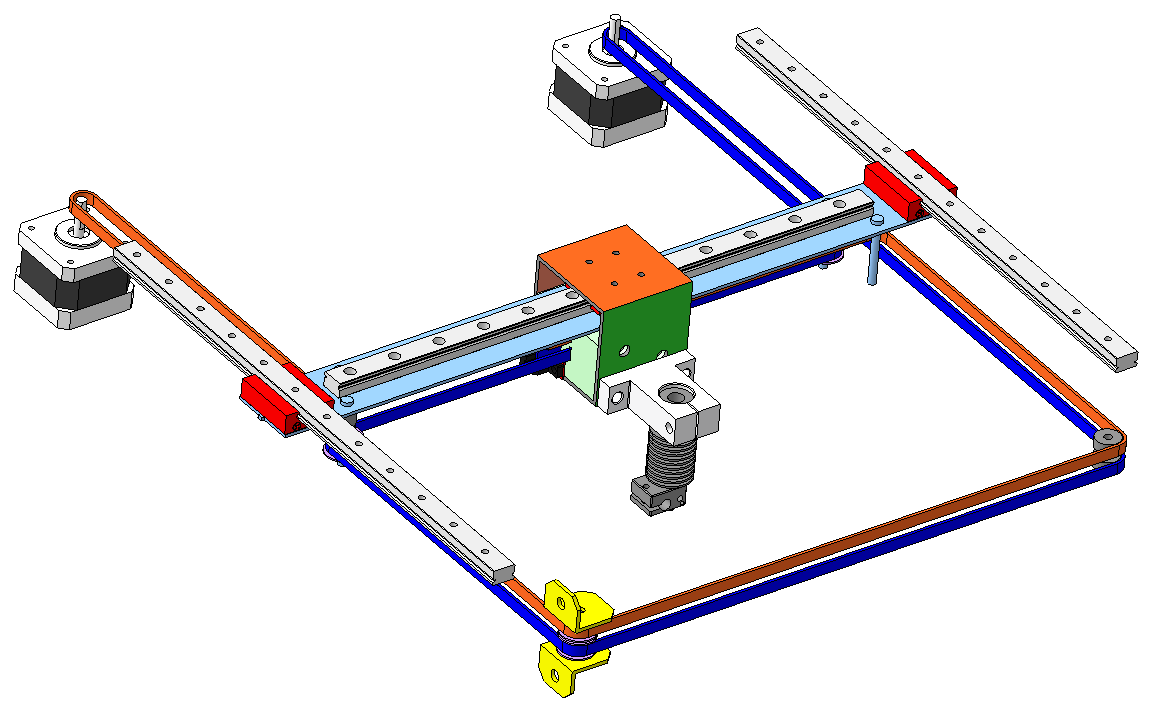

Ось Z

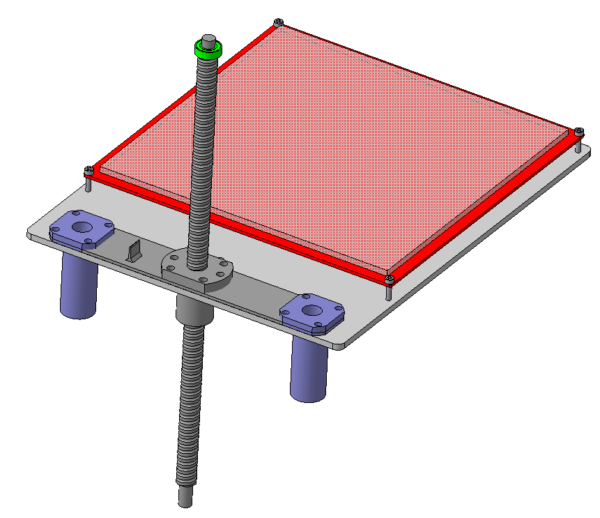

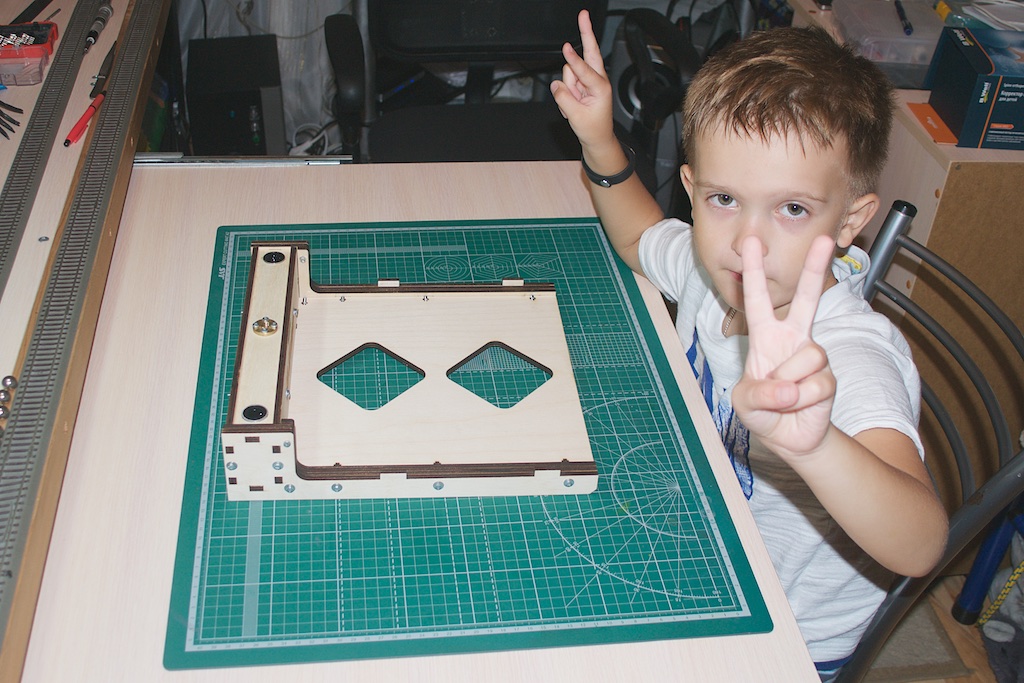

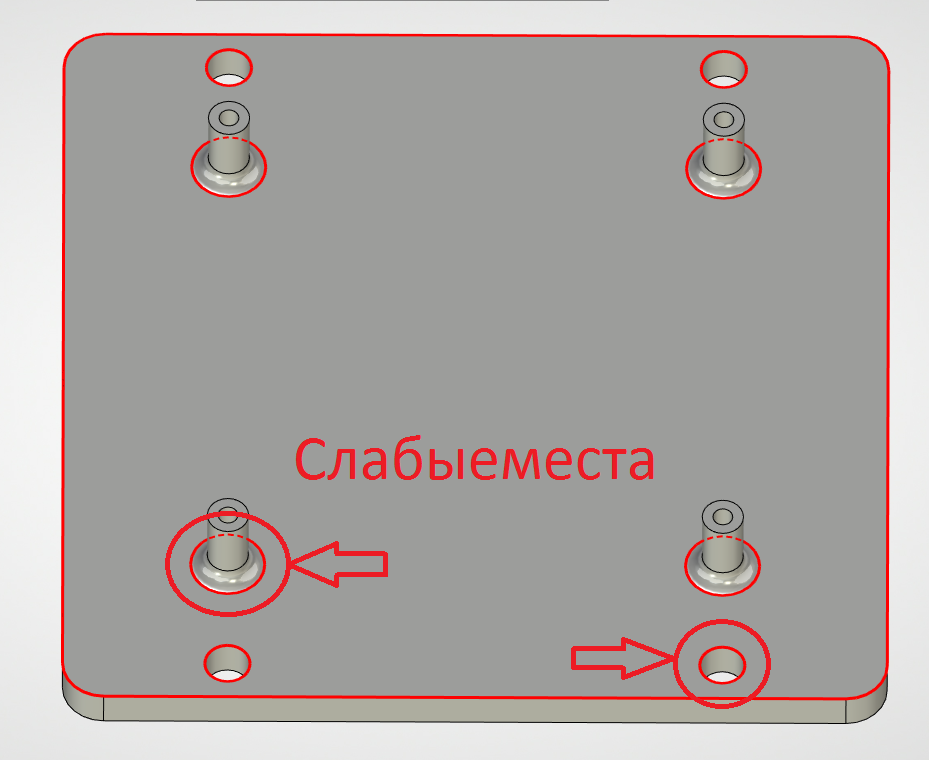

- Самодельный фанерный стол;

- Валы диаметром 12 мм, длинной 400 мм – 2 шт.;

- Крепление валов SK12 – 4 шт.;

- Крепление ШВП SK16 – 2 шт.;

- Подшипники скольжения LMK12LUU – 2 шт.;

- ШВП 1204 [SFU 1204 ] с обработанными концами, длинной 320 мм;

- Подшипники 8х16х5 мм – 2 шт.;

- Муфта 5х8 мм.

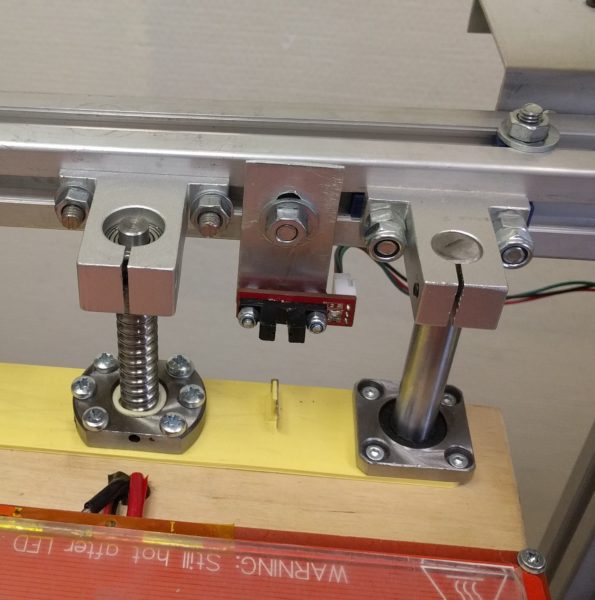

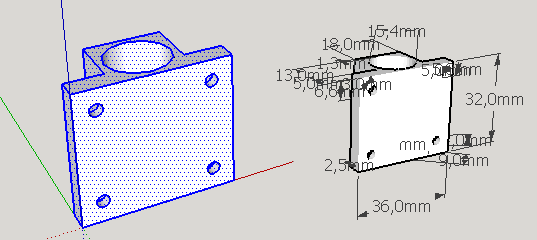

Крепим гайку ШВП вместе с валом ШВП и подшипники LMK12LUU на стол при помощи болтов и гаек М3.

Для быстрого нахождению центров отверстий и соблюдения геометрии мной был смоделирован и распечатан адаптер.

Собираем все оставшиеся элементы согласно графической схемы, закрепляем их на профиле при помощи сухарей (для удобства стол на схеме скрыт).

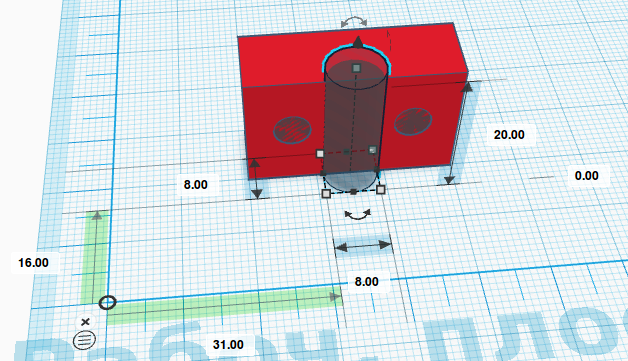

Для крепления валов диаметром 12 мм были применены крепления SK12, подшипники ШВП устанавливаются в крепления SK16 (оранжевые крепления на схеме). Проблема заключается в том, что у креплений SK12 и SK16 разные размеры и центра не совпадают. Необходимо было обработать крепление, укоротить основание на 4 мм на фрезерном станке. Для соосности моим знакомым Станиславом (очень хорошим человеком, который так же как и я, увлечен станками ЧПУ) был выточен вал 12/16 мм.

После обработки оси совпали, можно монтировать.

И так, механика собрана и готова к движению.

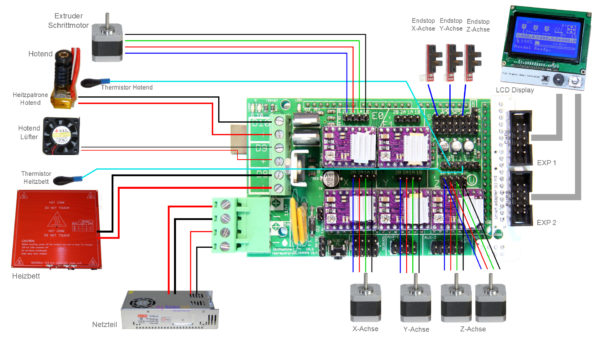

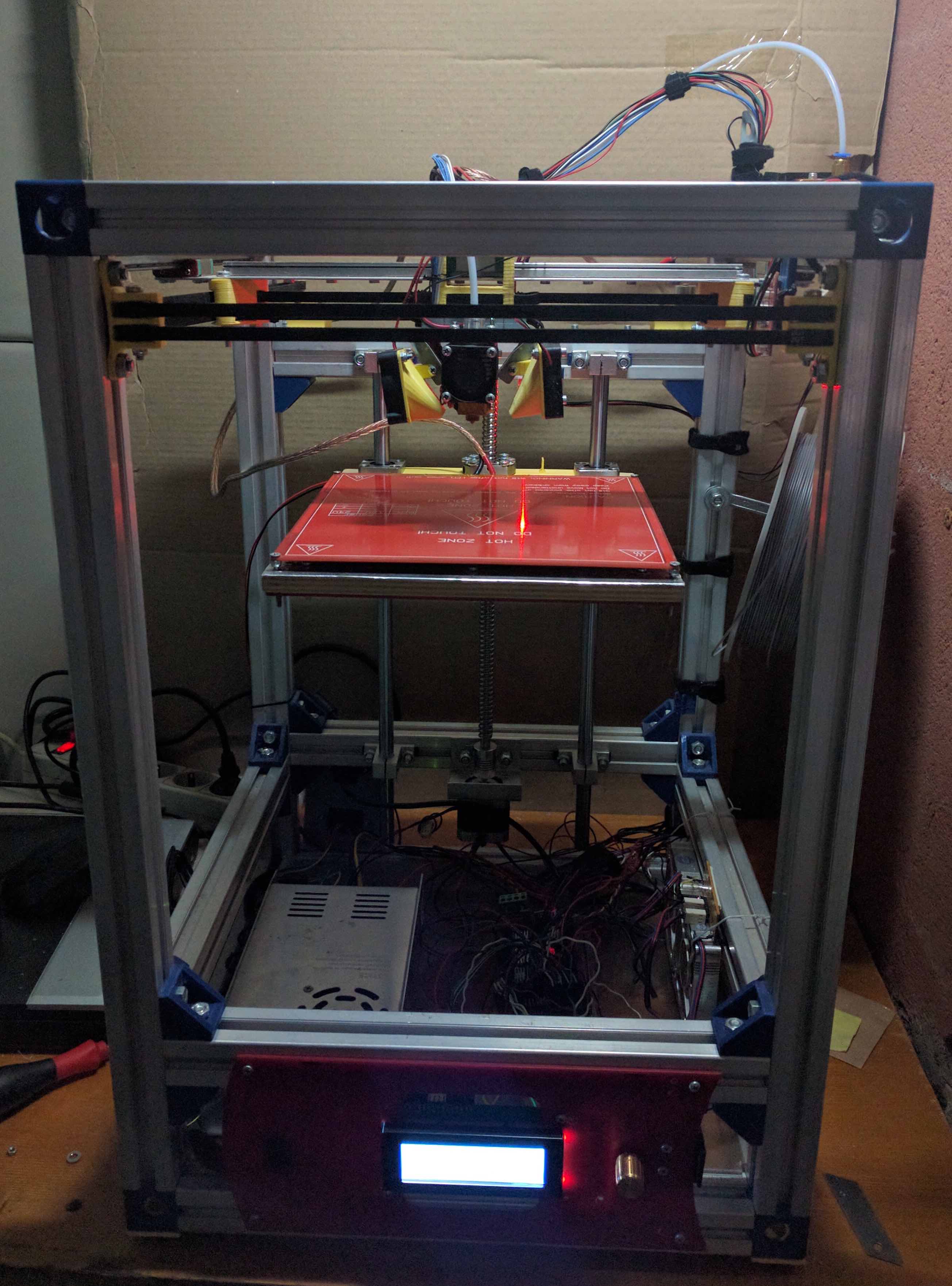

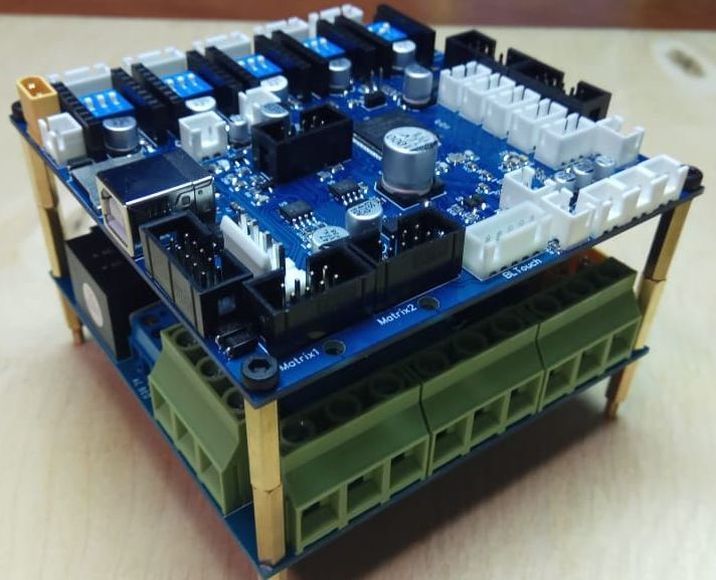

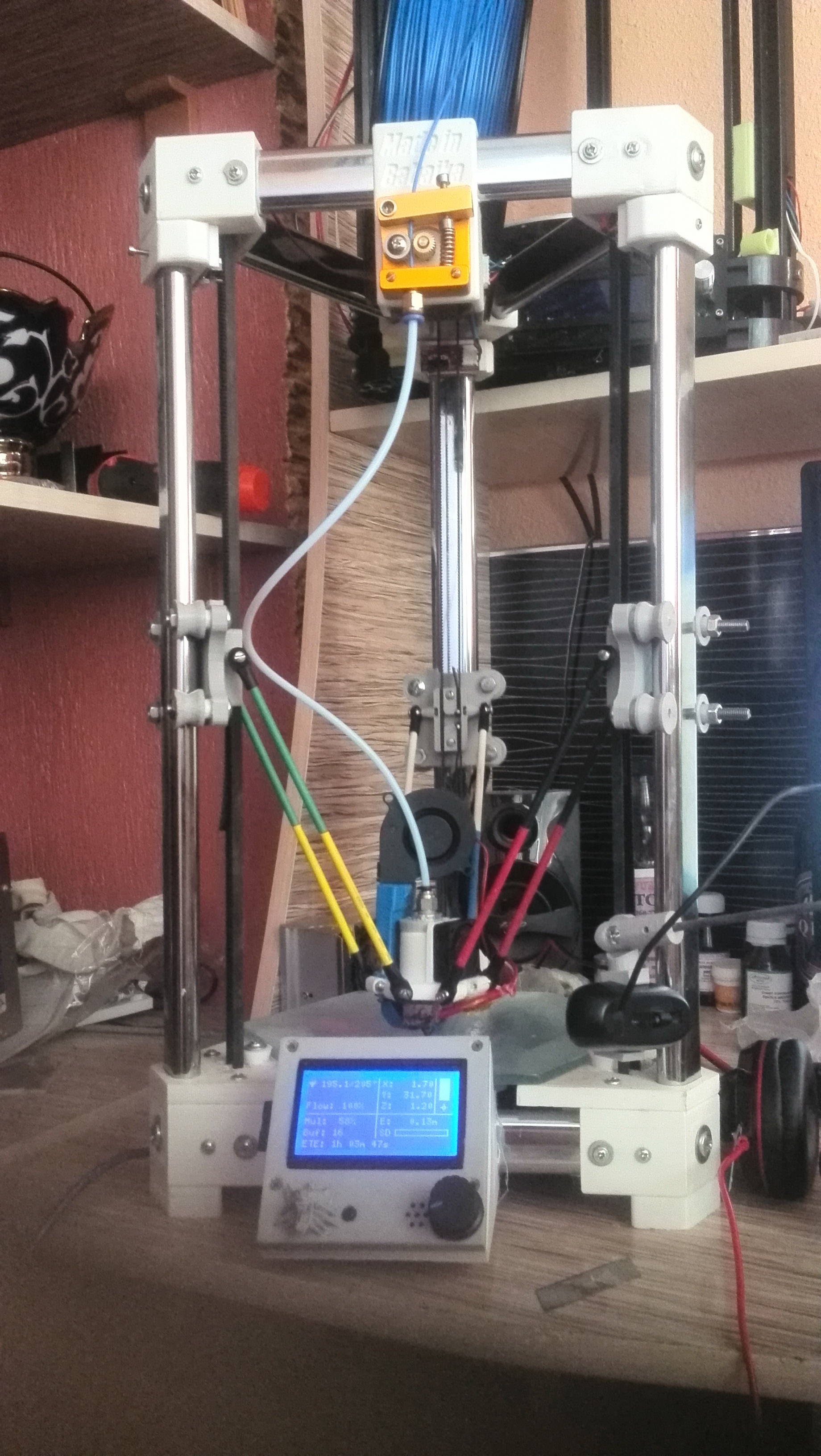

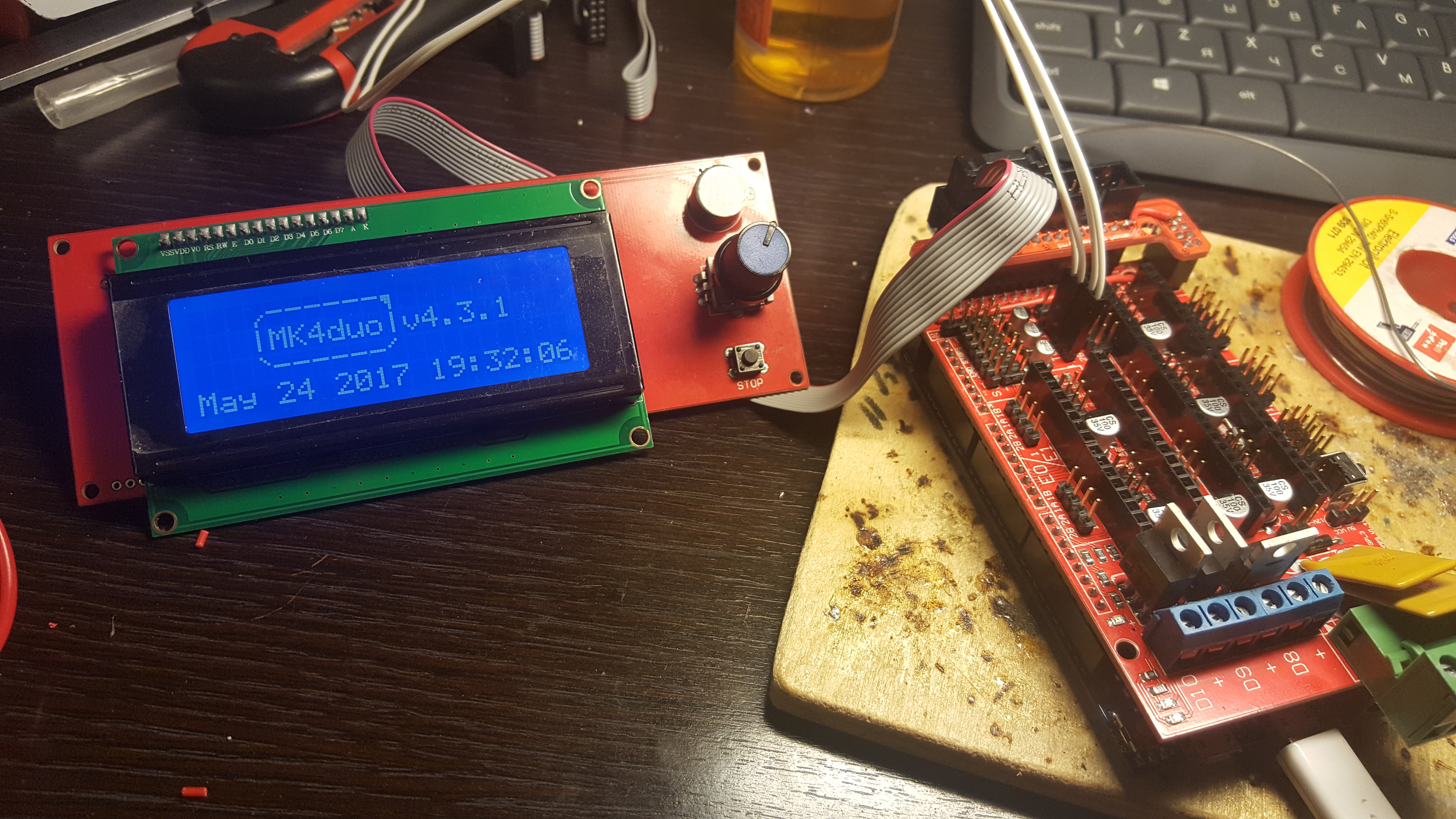

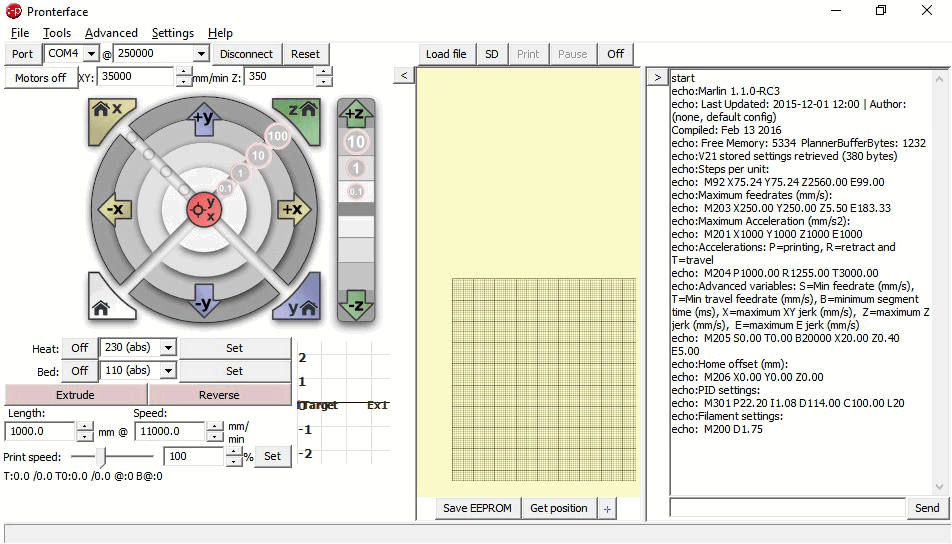

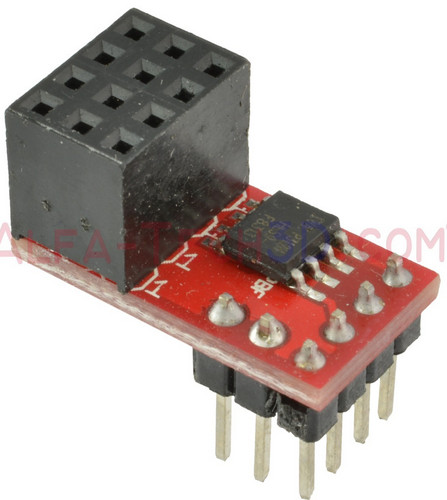

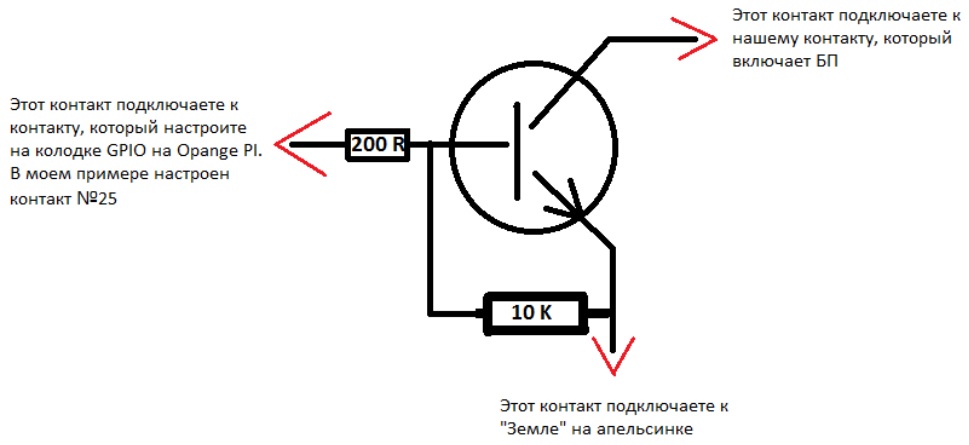

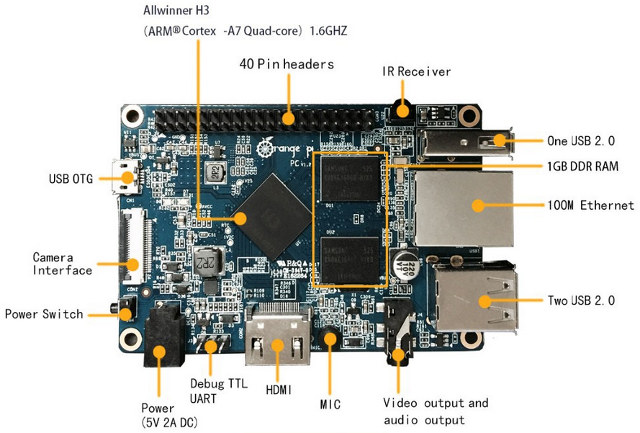

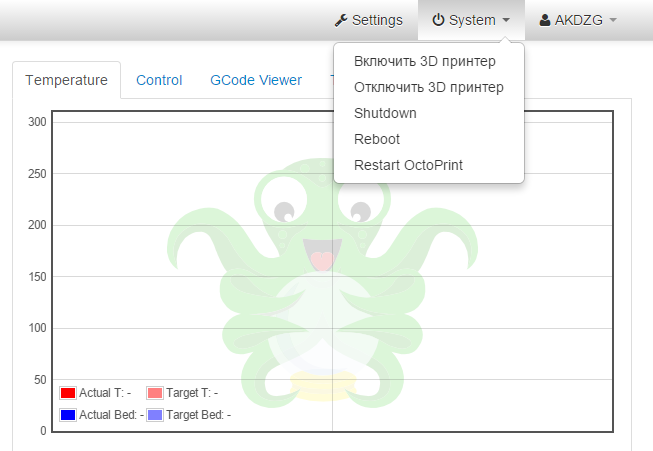

Электроника

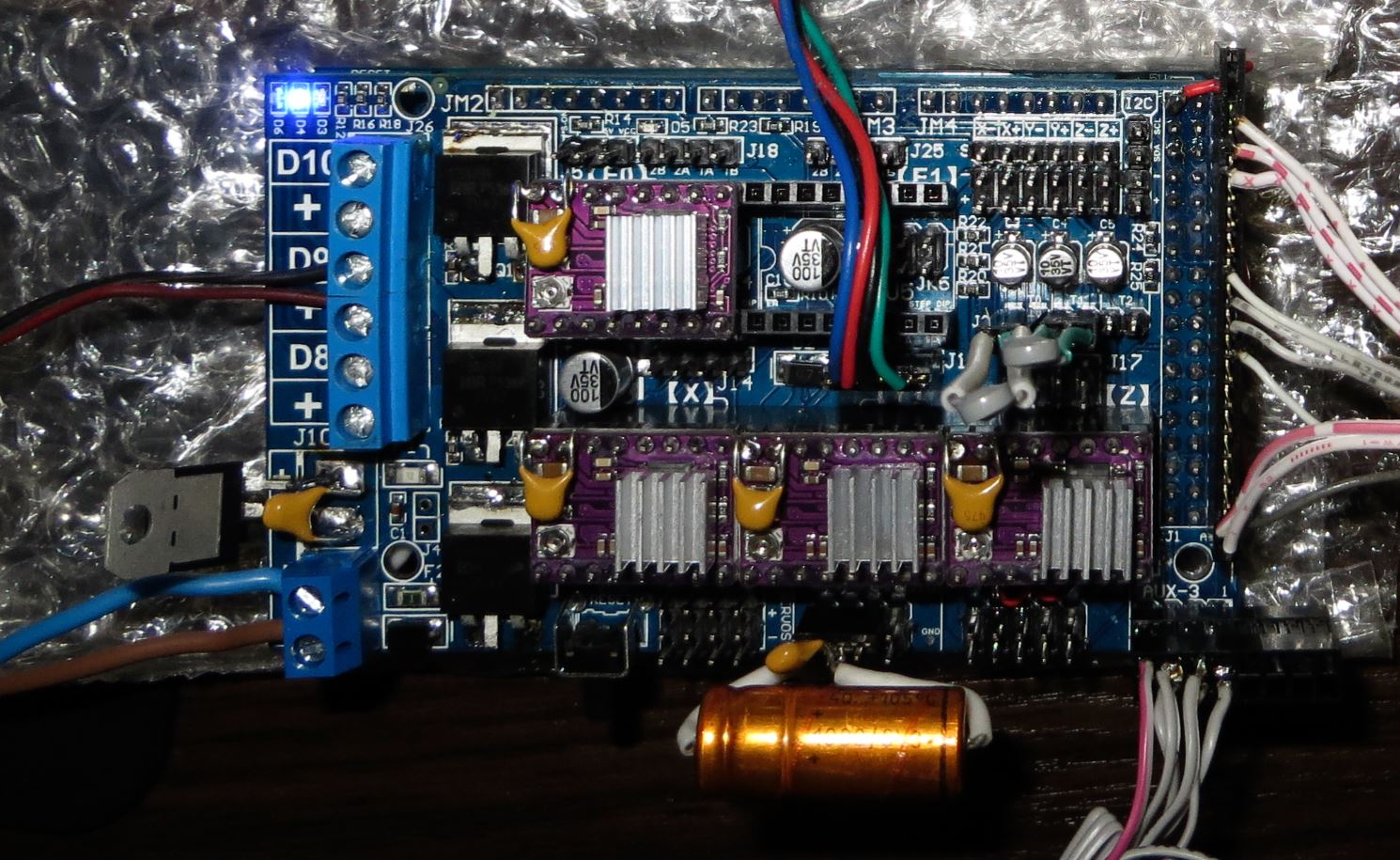

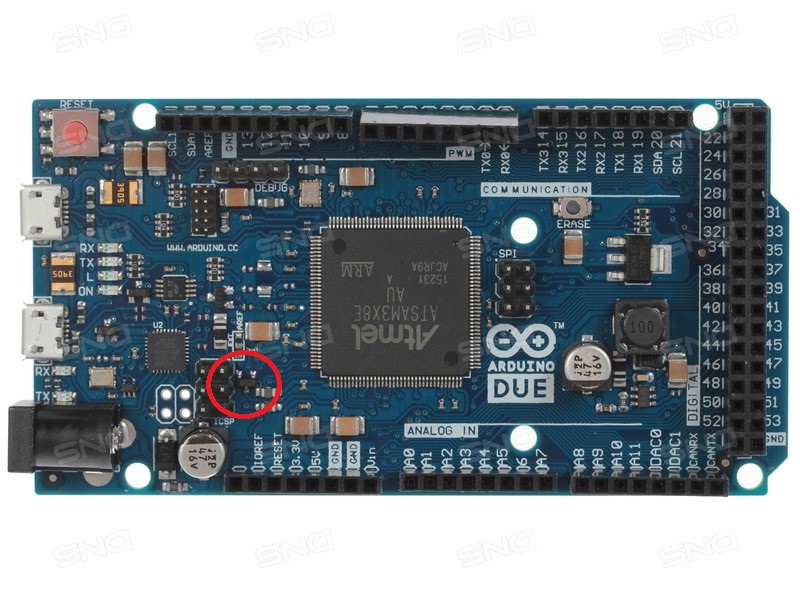

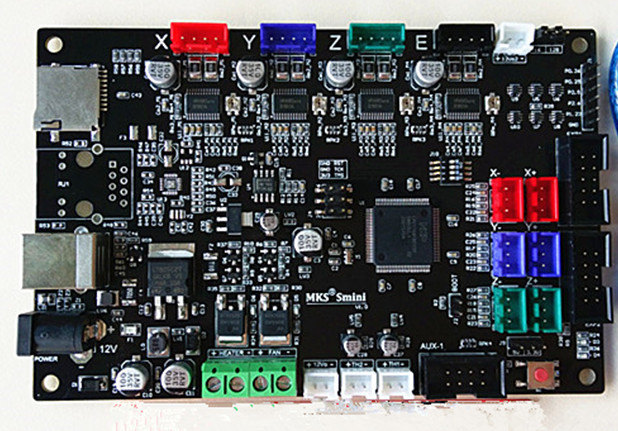

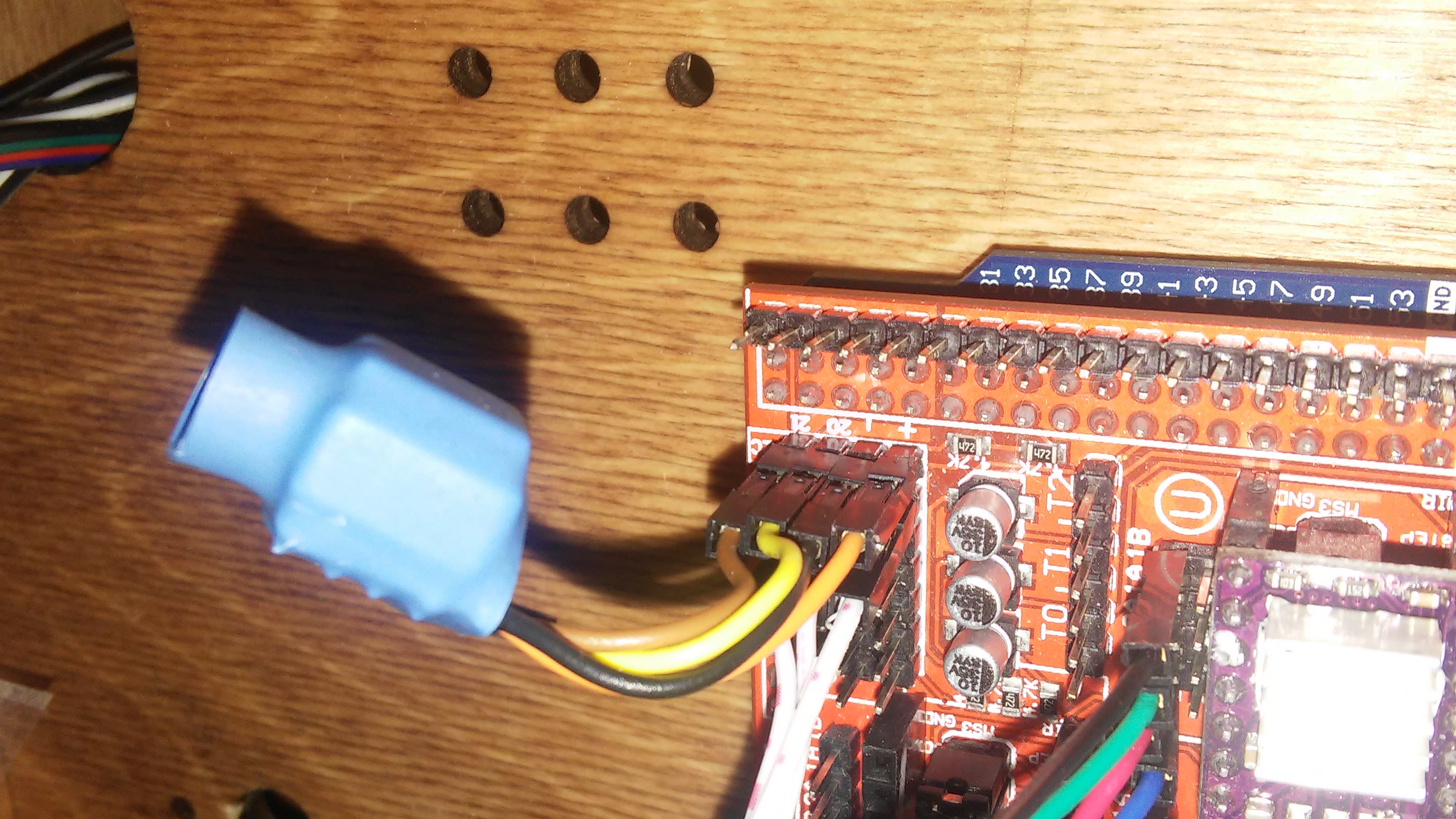

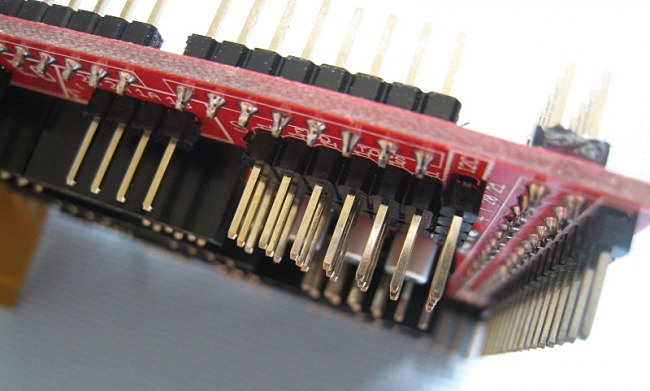

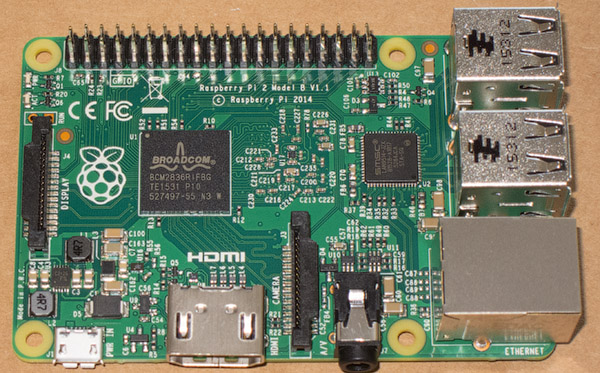

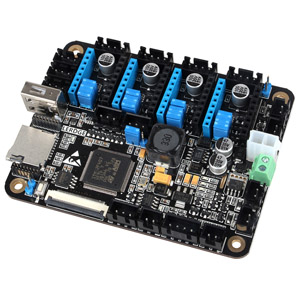

Электроника для принтера будет основана на классической связке Arduino+Ramps.

- Arduino MEGA 2560;

- Ramps 1.4 (комплект);

- Драйвера DRV8825 – 4 шт.;

- ЖК Экран 2004;

- Кардридер;

- Шаговые двигатели 42BYGHW609 Nema17 – 4 шт.;

- Нагревательный стол MK2;

- Блок питания 12В – 360 Ватт, 30А;

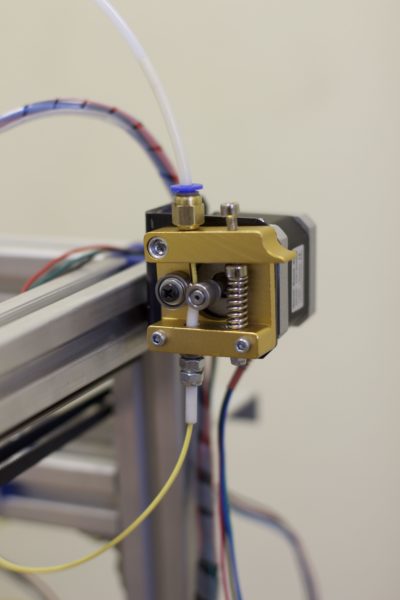

- Экструдер – MK8;

- ХотЭнд E3D V6 – оригинал (копия);

- Концевики оптические – 3 шт.

Подключения производятся по классической схеме.

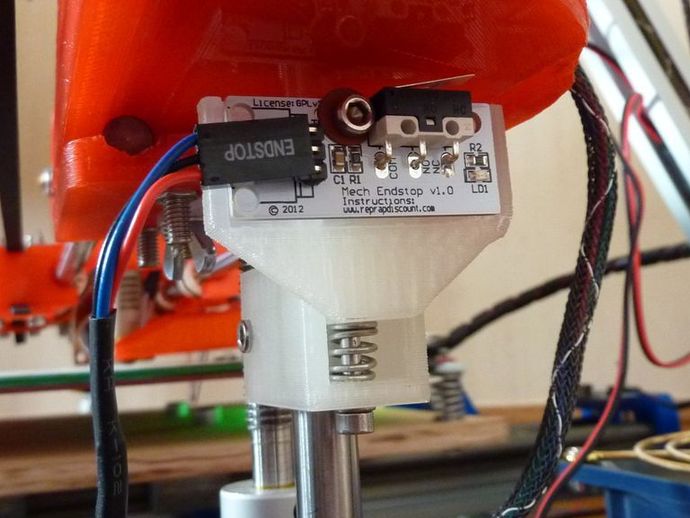

Монтируем и подключаем оптические концевые выключатели.

Ось Y

Ось X

Ось Z

Закрепляем экструдер MK8 на раму принтера.

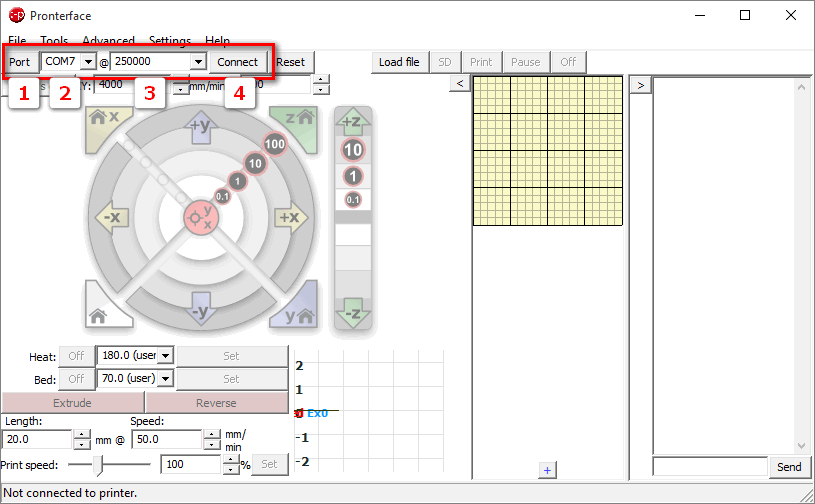

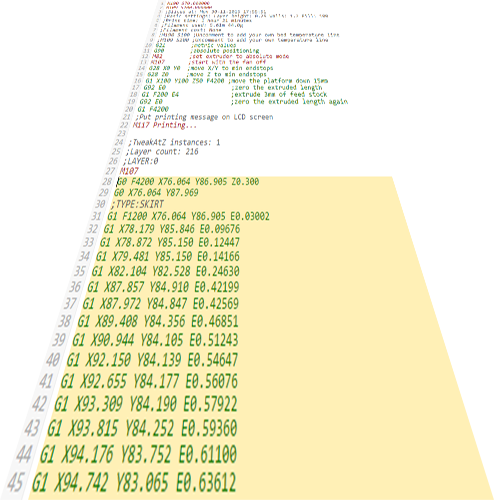

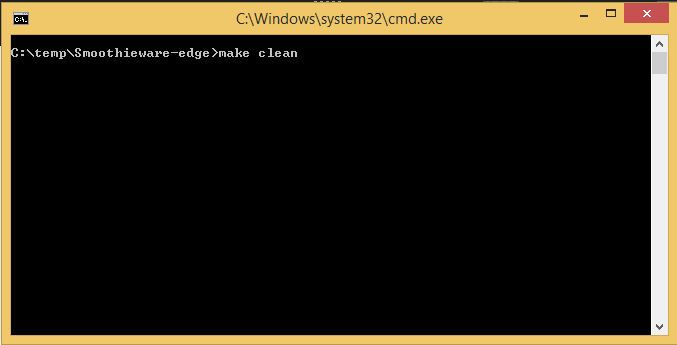

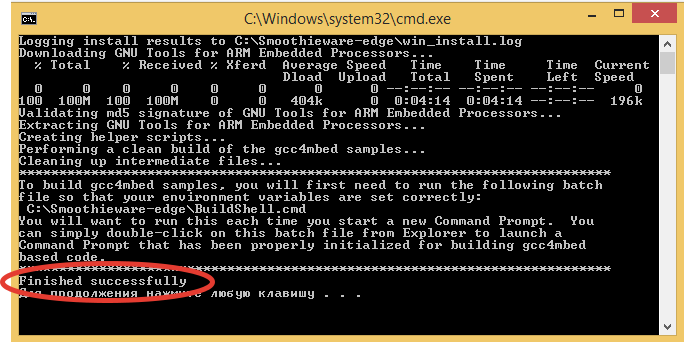

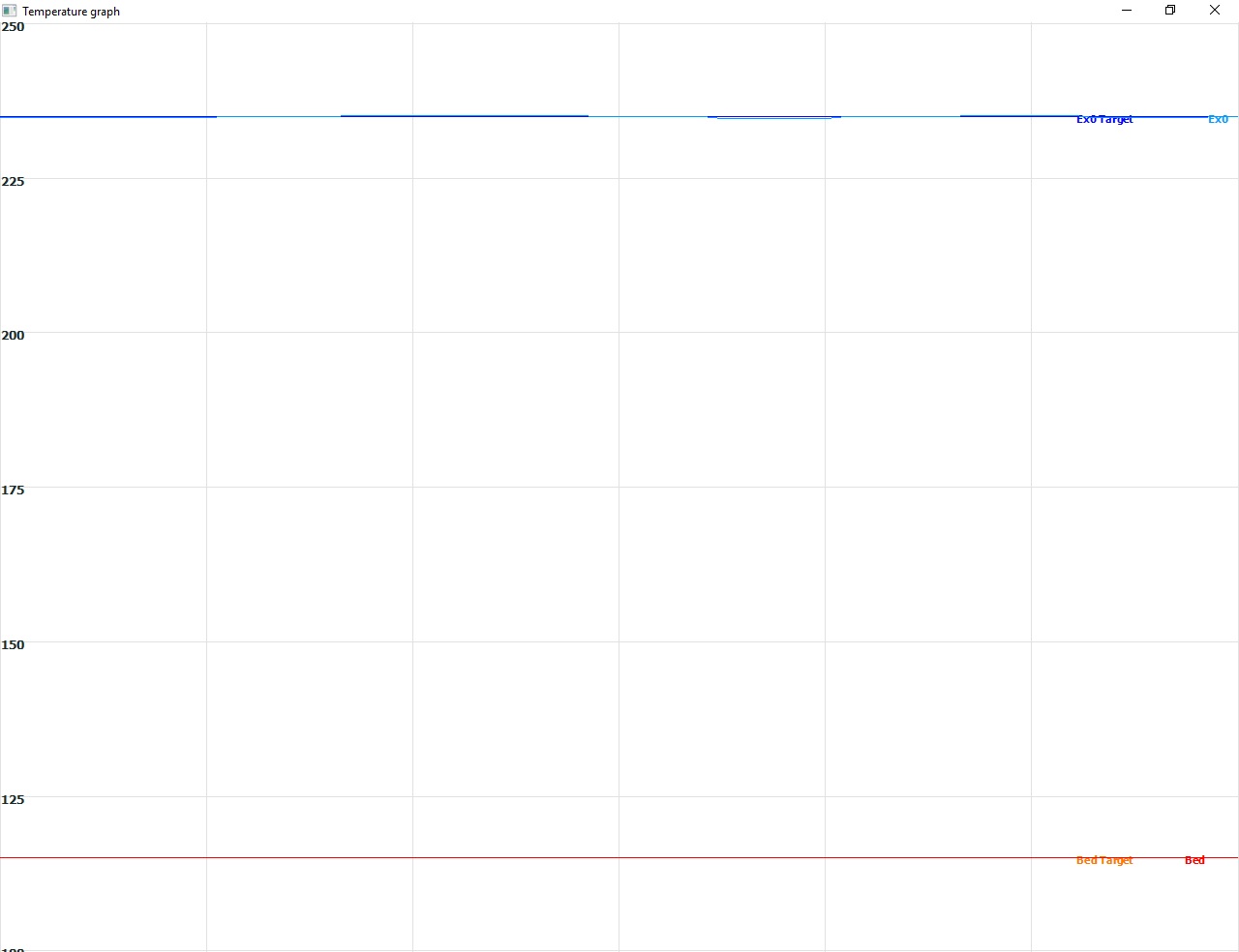

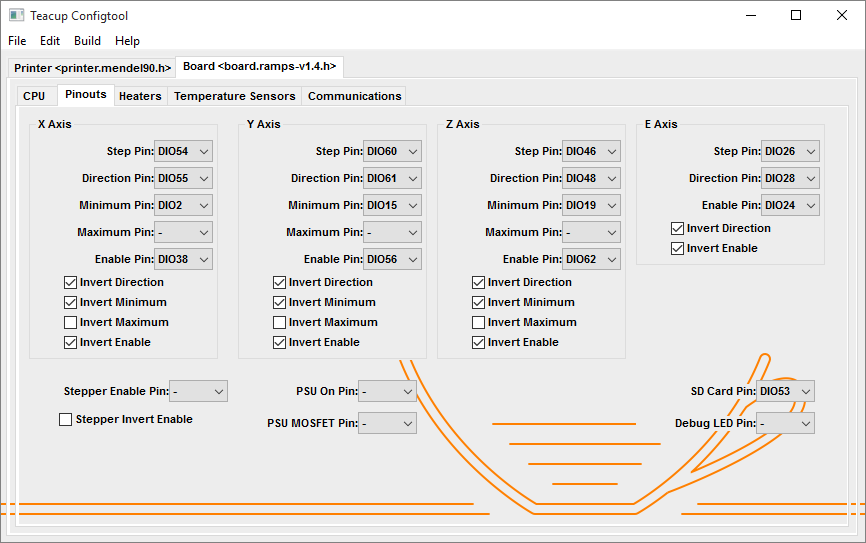

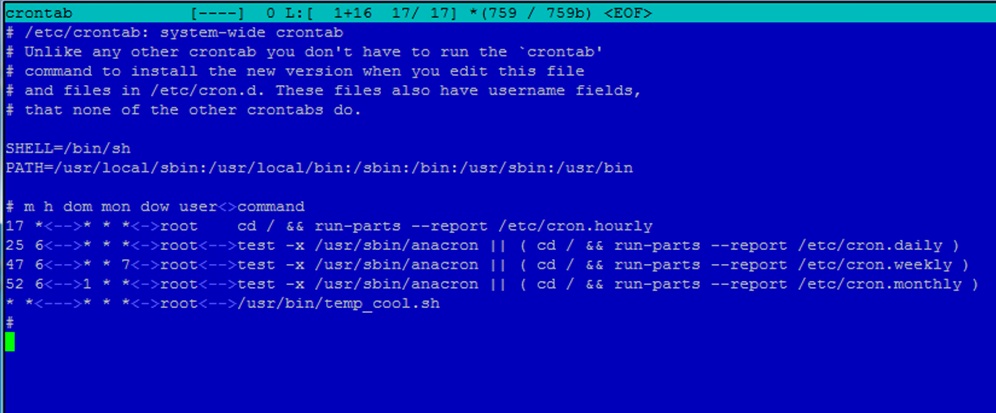

Прошивка

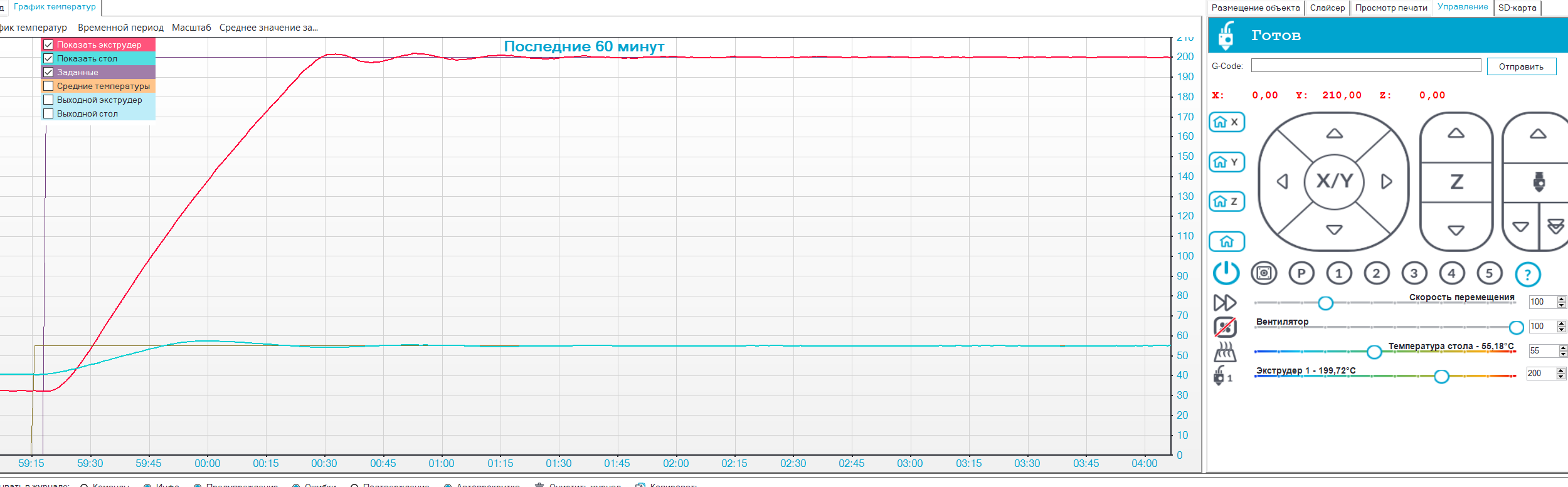

Прошивка принтера MARLIN 1.0.2 со стандартными настройками.

Я приведу краткий список своих параметров:

Активируем кинематику

#define COREXY

Активируем оптические концевики

const bool X_MIN_ENDSTOP_INVERTING = false;

const bool Y_MIN_ENDSTOP_INVERTING = false;

const bool Z_MIN_ENDSTOP_INVERTING = false;

Указываем направление вращение двигателей

#define INVERT_X_DIR true

#define INVERT_Y_DIR true

#define INVERT_Z_DIR false

#define INVERT_E0_DIR true

Указываем габариты рабочего поля

#define X_MAX_POS 200

#define X_MIN_POS 0

#define Y_MAX_POS 200

#define Y_MIN_POS 0

#define Z_MAX_POS 250

#define Z_MIN_POS 0

Указываем скорость перемещения при команде Home

#define HOMING_FEEDRATE {2000, 2000, 500, 0}

Указываем шаги

#define DEFAULT_AXIS_STEPS_PER_UNIT {160, 160, 1600, 301}

#define DEFAULT_MAX_FEEDRATE {50, 50, 10, 25}

#define DEFAULT_MAX_ACCELERATION {5000, 5000, 250, 10000}

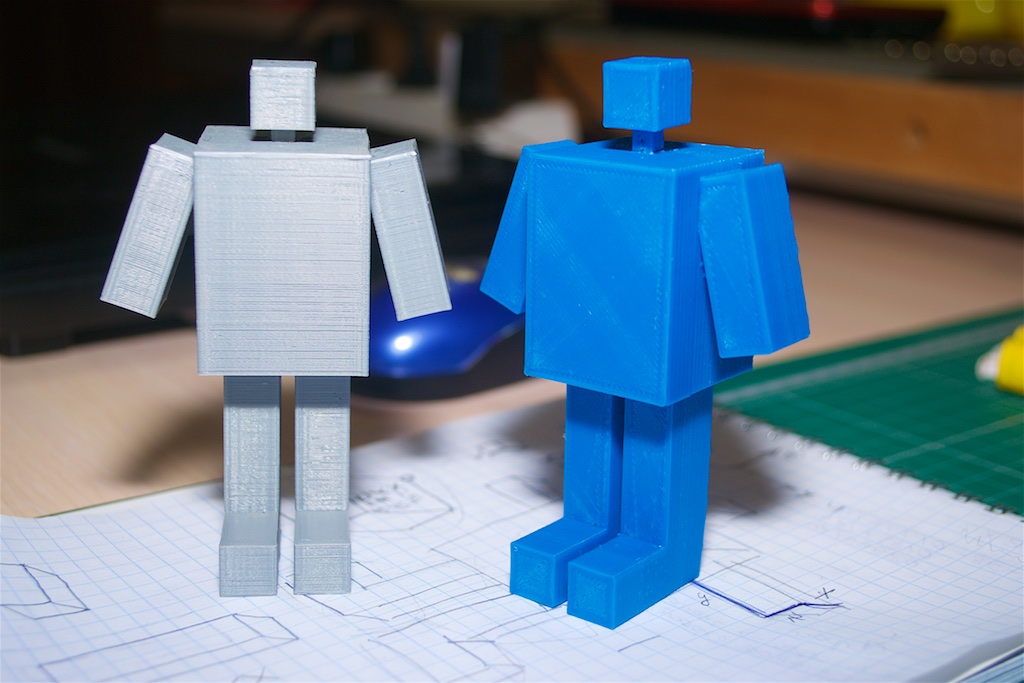

Область печати составляет 200х200х250 мм.

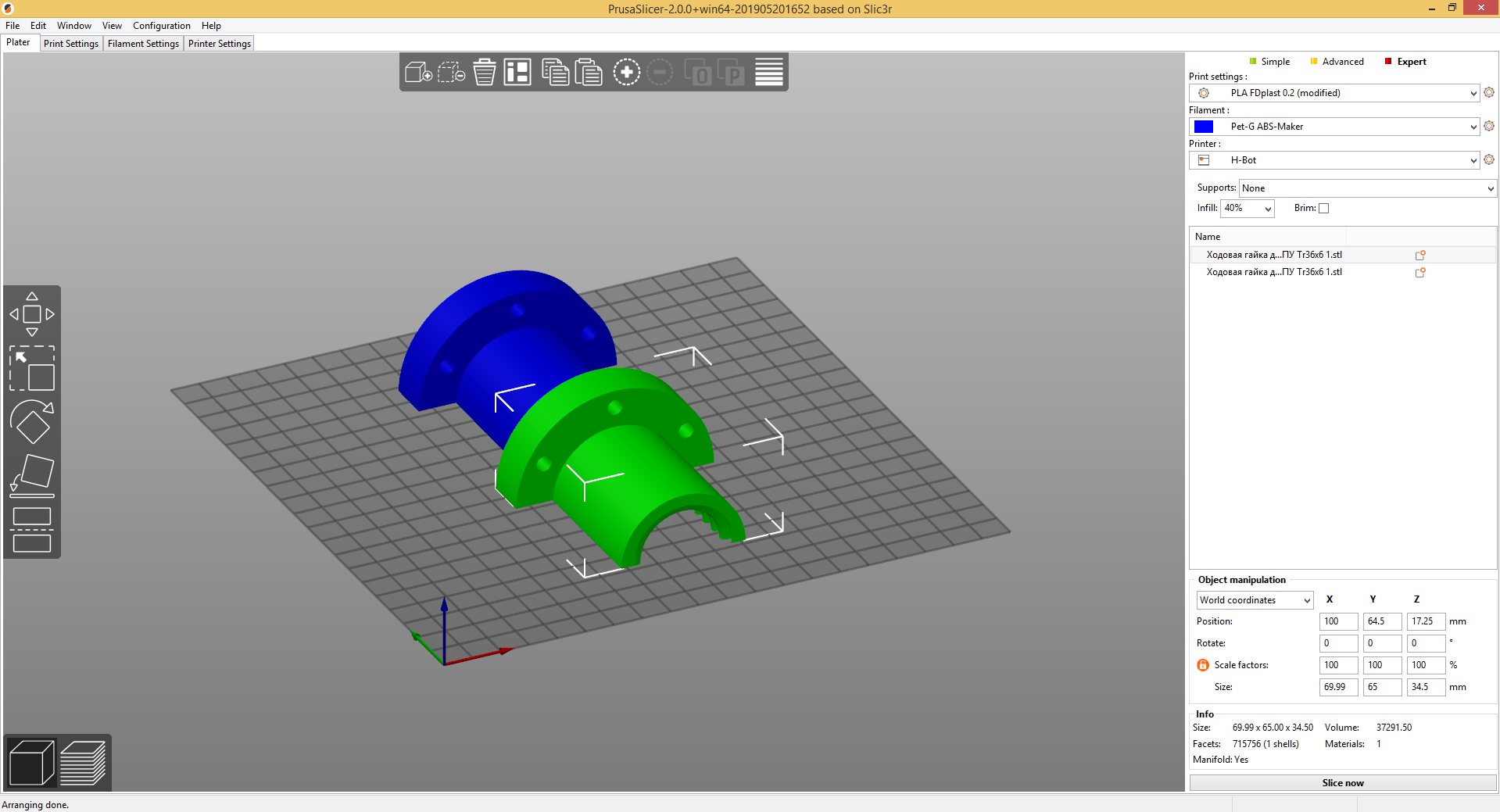

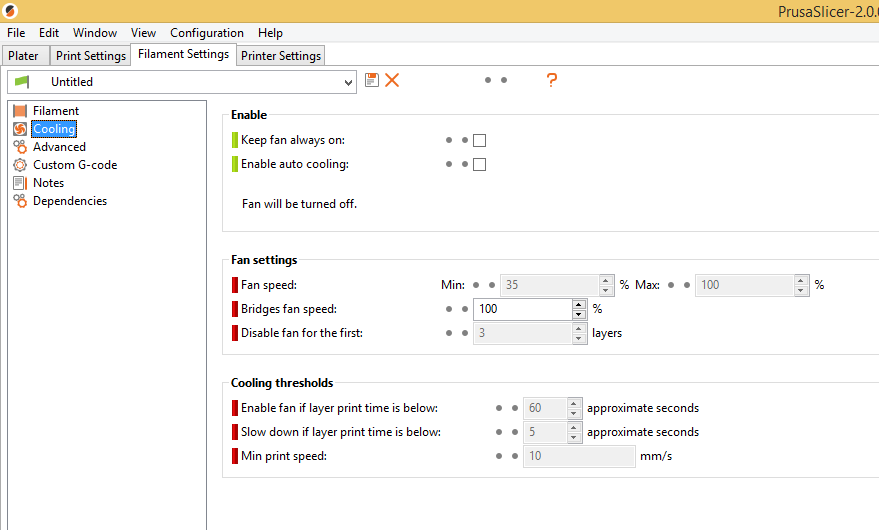

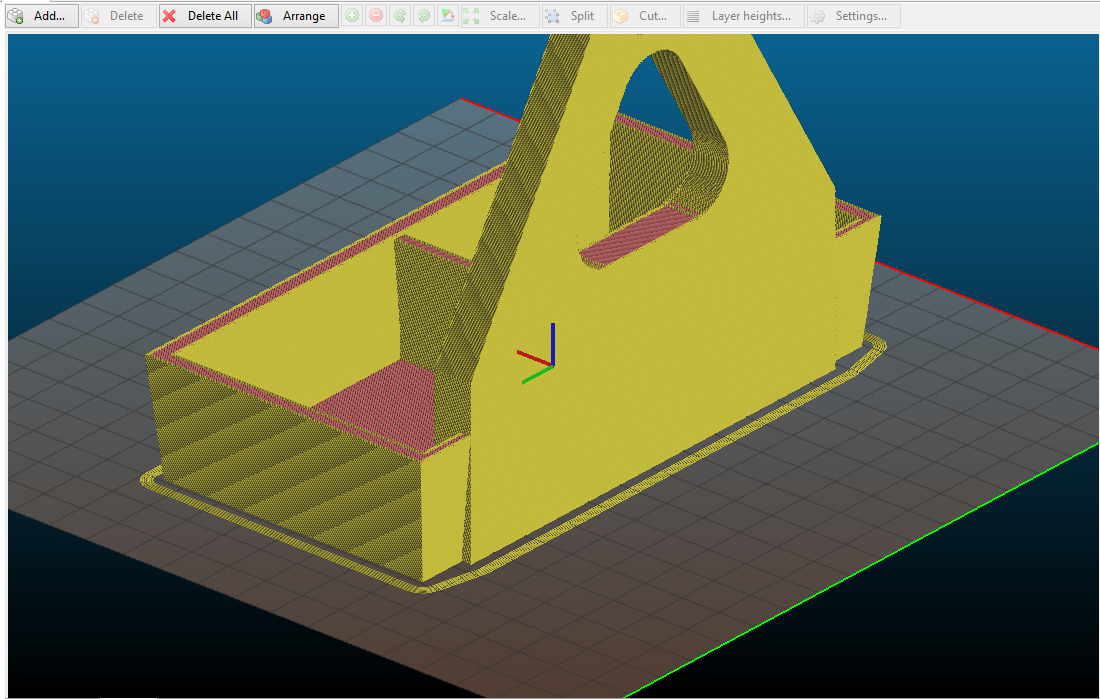

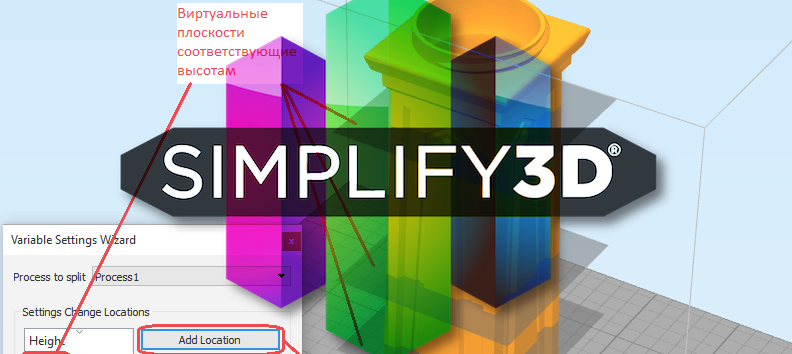

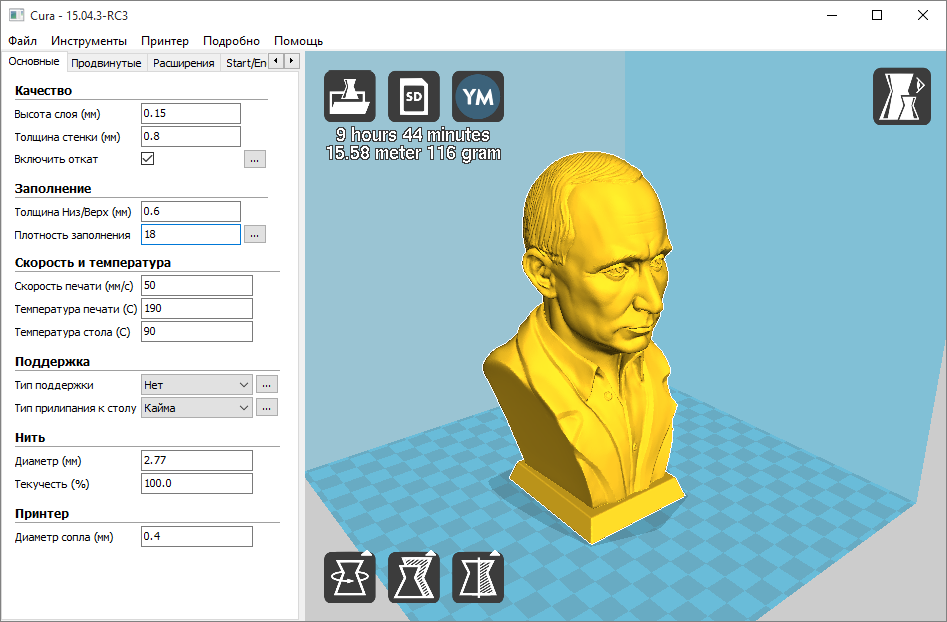

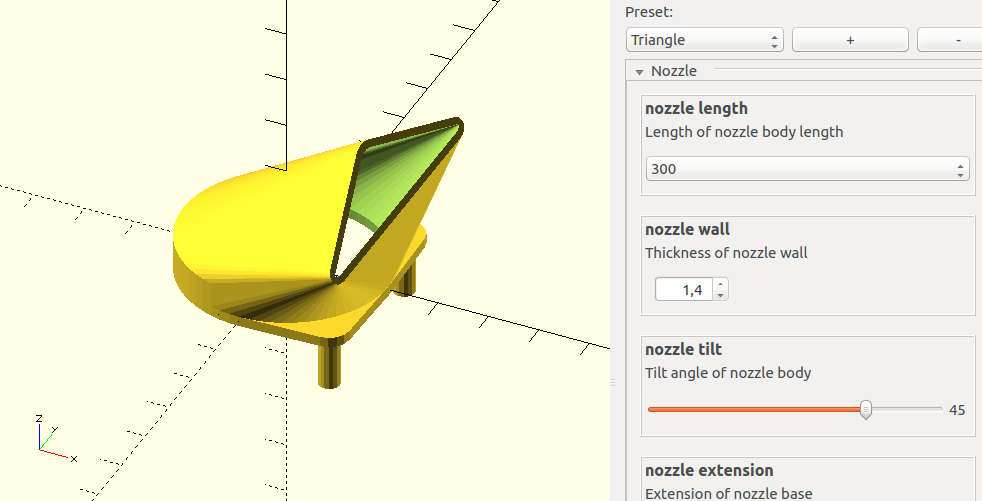

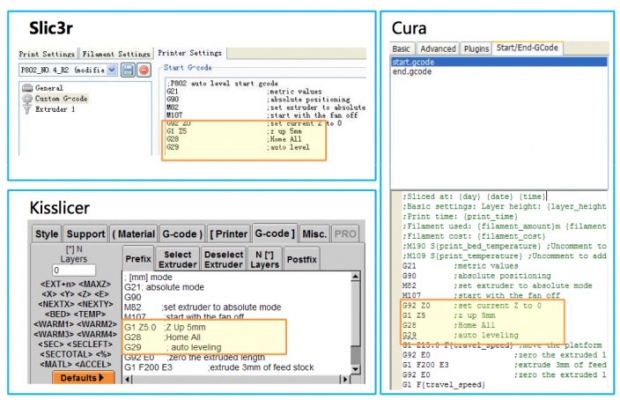

Настройки слайсера

Сопло – 0,4 мм;

Высота слоя – 0,15-0,2 мм;

Толщина стенки – 1,2 мм;

Толщина дна детали – 0,6 мм;

Высота крыши детали – 0,6 мм;

Скорость печати – 50-100 мм *;

Толщина пластика – 1,75 мм;

Текучесть – 100-120% *;

Температура сопла – 210-230 градусов *;

Температура стола – 60-65 градусов.

* – подбор параметров производится опытным путем, зависит от пластика и производителя.

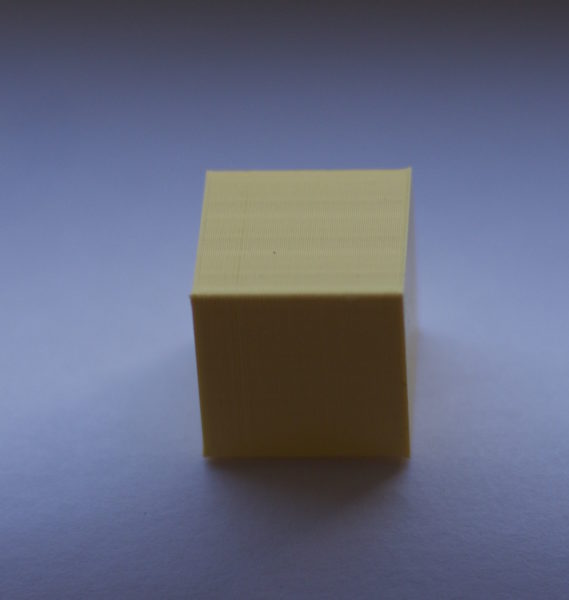

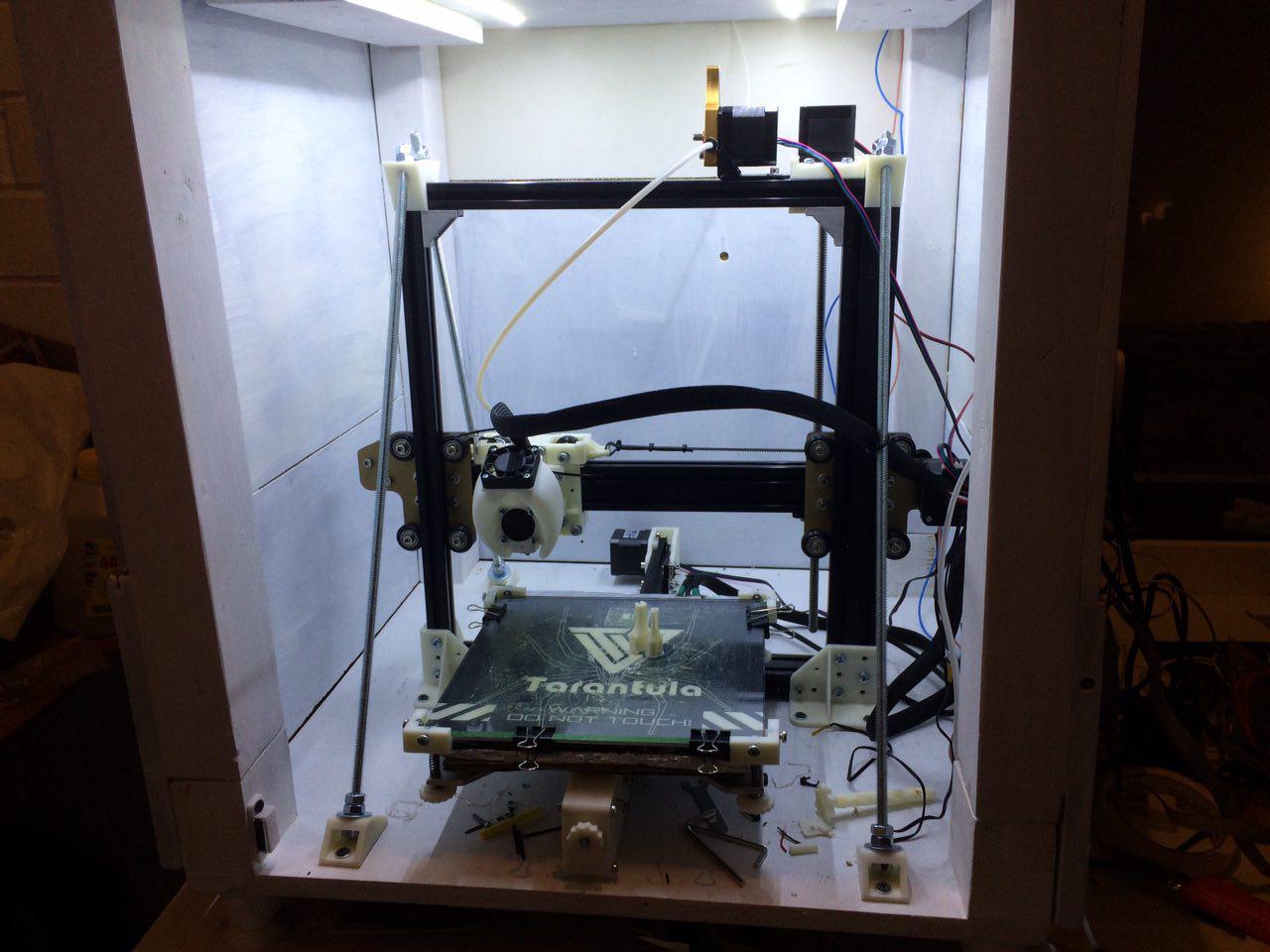

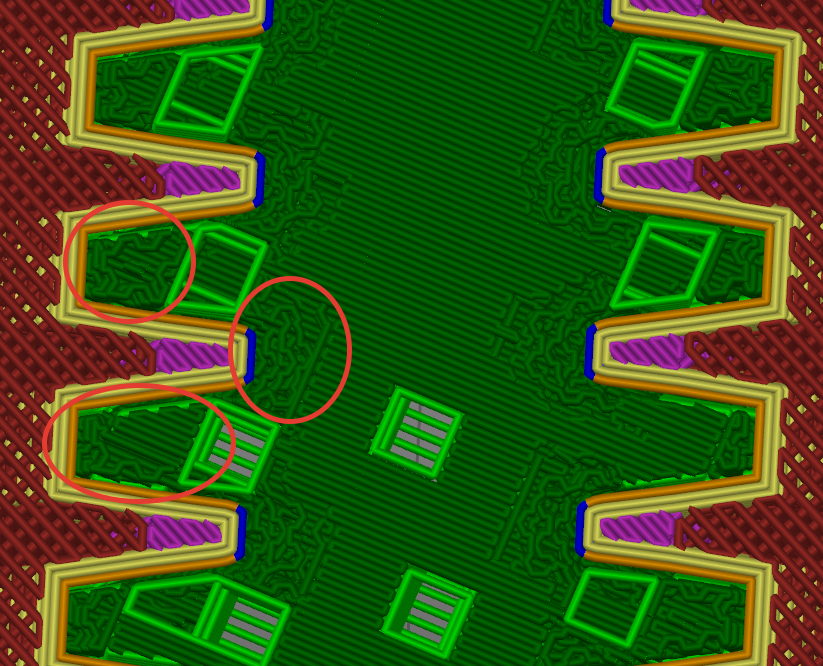

Результат печати

Плюсы и минусы

Плюсы:

Рамы из профиля является жесткой и универсальной, в любой момент можно без проблем что-то переделать/передвинуть.

Кинематика CoreXY имеет ряд преимуществ, к ним относятся:

- высокая скорость печати за счет более легкого портала;

- большее количество ремней, дает большую прочность (в сравнении с h-bot);

- меньшая длина ремня не дает такого резонанса при движении как h-bot;

- движение стола происходит вверх и вниз, деталь во время печати не раскачивается;

- имеются большие угловые ускорения (в сравнении с h-bot);

- установка ШВП избавила от люфтов и волн на детали при печати;

- установка рельс избавляет от прогиба валов;

- применение зубчатых колес сохраняет целостность зубов на ремне.

Минусы:

- Минусы, профиль довольно толстый и увеличивает габариты принтера;

- Рельсы очень шумно работают при быстром перемещении;

- Ремень тянется и видны мелкие вибрации ремня (колебания) при движении, это негативно сказывается на качестве печати;

- Ремня 2 куска, и их необходимо натянуть с одинаковым усилием;

- Со временем необходимо выполнять натяжку ремня;

- Что бы выполнить монтаж какой-нибудь детали на корпусе принтера, необходим сухарь (специальный болт/гайка), возможно придется делать частичный разбор принтера.

Советы новичкам

- Старайтесь делать корпус как можно жёстче, желательно из металла (жесткости много не бывает, вес принтера положительно сказывается на качестве печати);

- Минимизируйте использование пластиковых деталей, пластик очень ненадежный материал;

- Максимально облегчайте головку принтера, инерция меньше, качество и скорость печати выше;

- По возможности используйте белый ремень GT2, он армированный и менее тягучий;

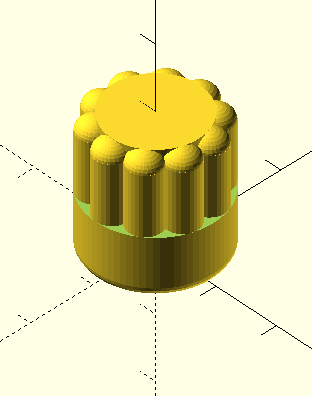

- Вместо роликов используйте зубчатые колеса, так как они сохраняют геометрию зуба на ремне.

Благодарю Вас за внимание!

Пользуясь случаем хотел поблагодарить Станислава за оказанную помощь. У этого хорошего человека есть свой канал на Youtube.

Администрацию портала прошу принять данный пост на конкурс.

19 комментариев на «Сборка принтера CoreXY из алюминиевого профиля»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Как печатать ABS без термокамеры и без деламинации Поздравляем победителей конкурса #3 – о сборке 3D принтеров

Ещё один отличный рассказ на конкурс

Не знал, что можно делить ремень на две части. Теперь знаю

Хотэнд так далеко отнесен от каретки по двум измерениям, не люфтит?

Люфтов нет. Но если пошевелить, то из-за двух рычагов происходит движение. Решение – усилить балку прямоугольным профилем.

Если хотэнд не выносить, то обдув деталь задевает за крепление валов и швп.

У меня реализована подобная схема. Только ось Z на трех валах и моторах соответственно, что дало возможным реализовать автокалибровку стола. Корпус из листового металла.

Про люфт экструдера. Только два вала/рельсы могут решить эту проблему. У меня собственно два вала 12мм, между ними экструдер и катается на четырех подшипниках скольжения. В этой схеме я бы порекомендовал использовать ремень с металлокордом. Он совершенно не растягивается. Натяжение ремней я настраивал с помощью, не поверите, штангенциркуля. Отводил ось (у всех X и Y разные ) с экструдером в крайнее дальнее положение. Упирал штангенциркуль в вал оси по краям и выдвинутым щупом измерял расстояние до стенки корпуса. У меня область печати пока 250х300х400 (есть куда расширятся), при этом перекос оси экструдера составляет порядка 0,05мм. 0,15% искривления геометрии меня вполне устраивает. Вы можете для юстировки применить этот же метод, прикрепив к задней стенке вашего принтера любой ровный материал.

Отличная статья

Замечательная статья, спасибо.

Насколько сложно добиться одинакового натяжения ремней? И насколько эта разность усилий влияет на качество печати?

Именно это меня отпугивает от схемы “CoreXY” и склоняет в сторону “h-bot”.

Натягивал руками, после натяга проверял пальцем. К сожалению спец. инструмента нет.

Это все же проще, чем натягивать 4 ремня на ультике.

Не тяжело. Чуть выше я описал метод. Если ремни натянуты с разным усилием получаем перекос оси. В результате, вместо квадрата вы получите(утрированно) напечатанный ромб.

Павел, так какой твой вывод? У тебя и по принципу Ультимейкера был собран принтер….

У ультике сложная схема, много движущихся элементов, 4-6 ремней. Их реально сложно натягивать одинаково. У CoreXY и H-bot все проще. Мой выбор CoreXY, чего и вам советую.

О переделке не жалею.

Хотел добавить, что на ультике при вращении очень заметно если вал не идеален. Видны биения, головка прыгает ={.

На Пруше, если вал кривой, не заметно.

Меня интересовал ответ по принципиальному применению разных кинематических схем….

По принципиальному применению отличий я не заметил. Везде схема XY-Z + Боуден. Просто реализации по сложности разные.

CoreXY в данный момент будет лучше за счет применения рельс. Если собрать CoreXY на валах, то наверно разницы в качестве не будет.

Просто кинематика , применяемая в Ультимейкере более сложная и требовательна к высокому качеству направляющих, но и позиционирование более точное….В остальном, соглашусь, разница лишь в типе направляющих (модель СоreXY)….

Проект понравился мне. Какой крепеж углов на профиле будет лучше (относительно данной конструкции), уголок или пластина?

Если смотреть с конструкторской точки зрения – косынки намного предпочтительнее (и чем они больше – тем жёстче будет конструкция). А ещё лучше вместо кучи косынок сделать по одной “диагонали” из угла в угол на каждой стороне “куба” – двойной треугольник исключительно жёсткая система (вспомните, как говорится, раму классического велосипеда

P.S. Сверху, для удобства доступа диагональ можно и не делать, если пять других сторон их имеют.

Я бы выбрал уголок.

Так ли важно было выравнивать центры креплений SK12 и SK16?

Каким образом они были выровнены (по фотографии не понятно)?