2015-11-03

Раздел: История, Новичку, Своими руками, Экструдер прутка

![]() Автор: AKDZG Просмотров: 55 015

2 комментария

Автор: AKDZG Просмотров: 55 015

2 комментария

Экструдер прутка из гранул или Записки давильщика

Добавлено в закладки: 1

19.01.2015

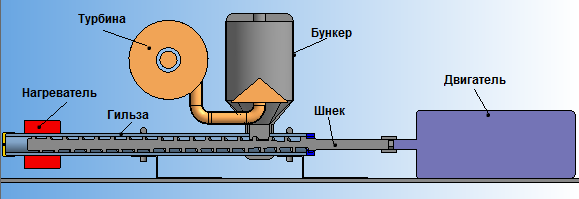

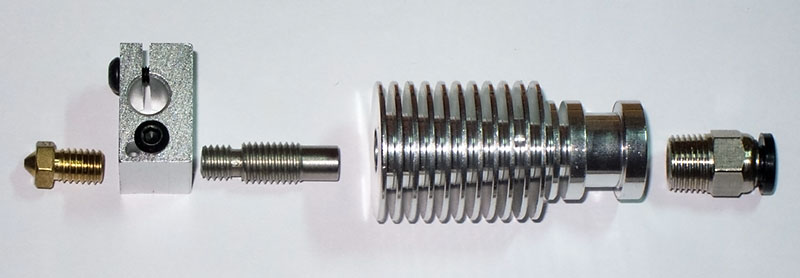

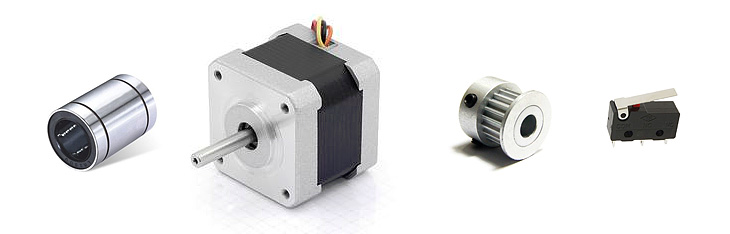

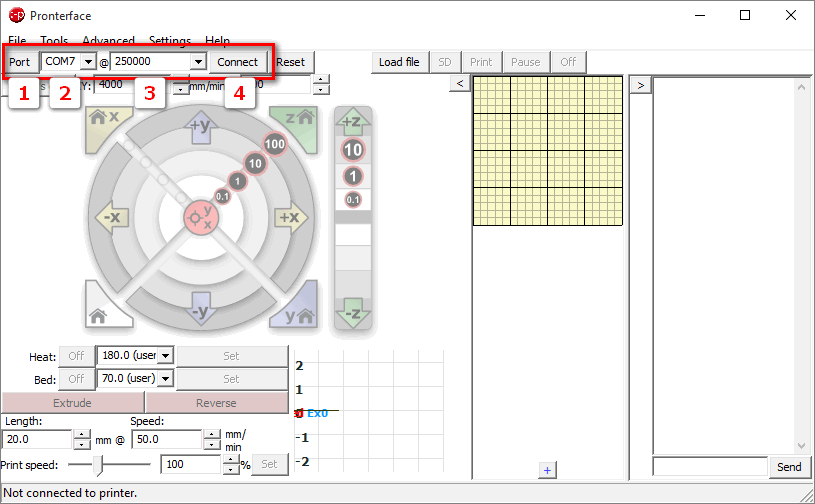

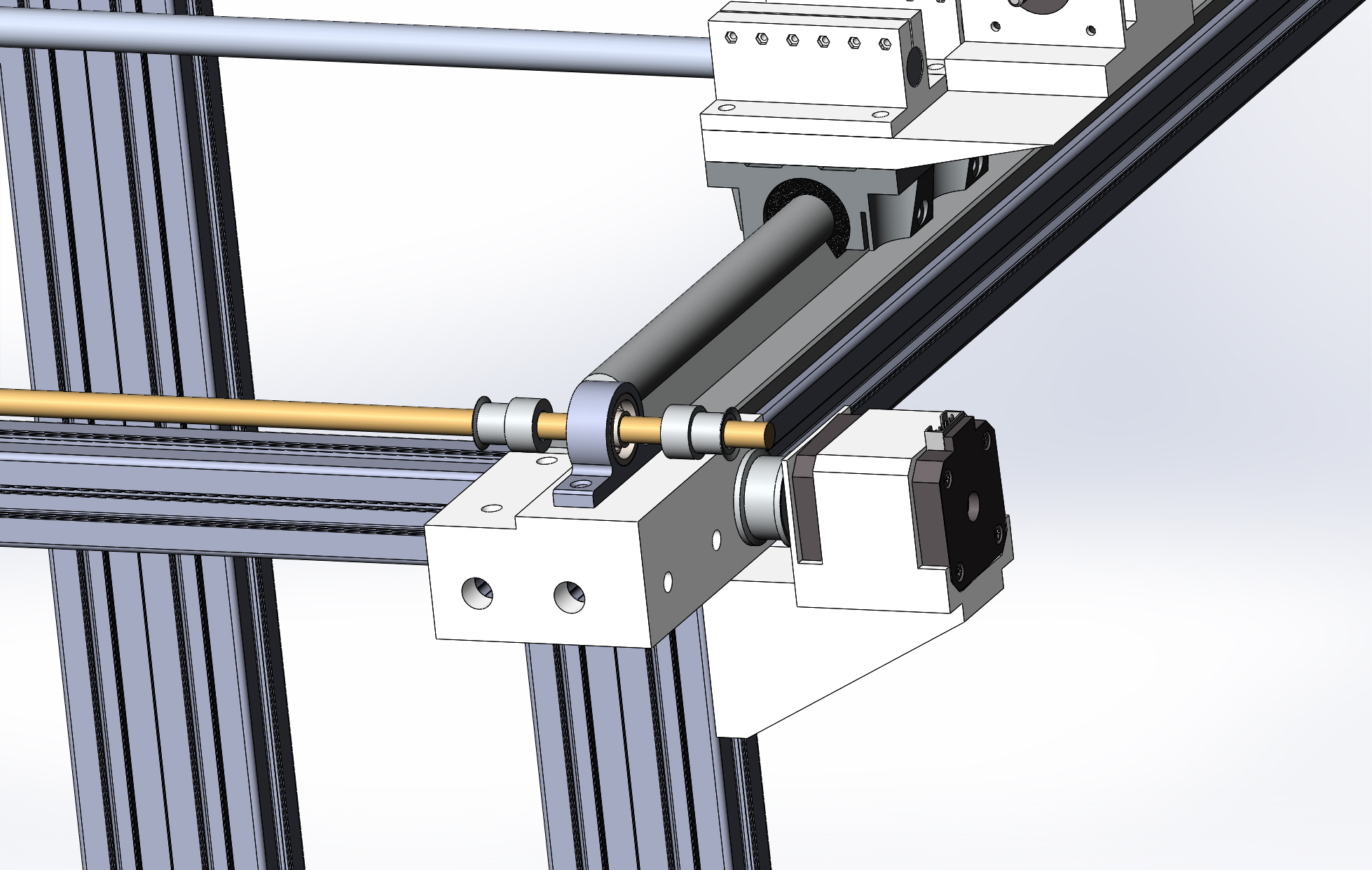

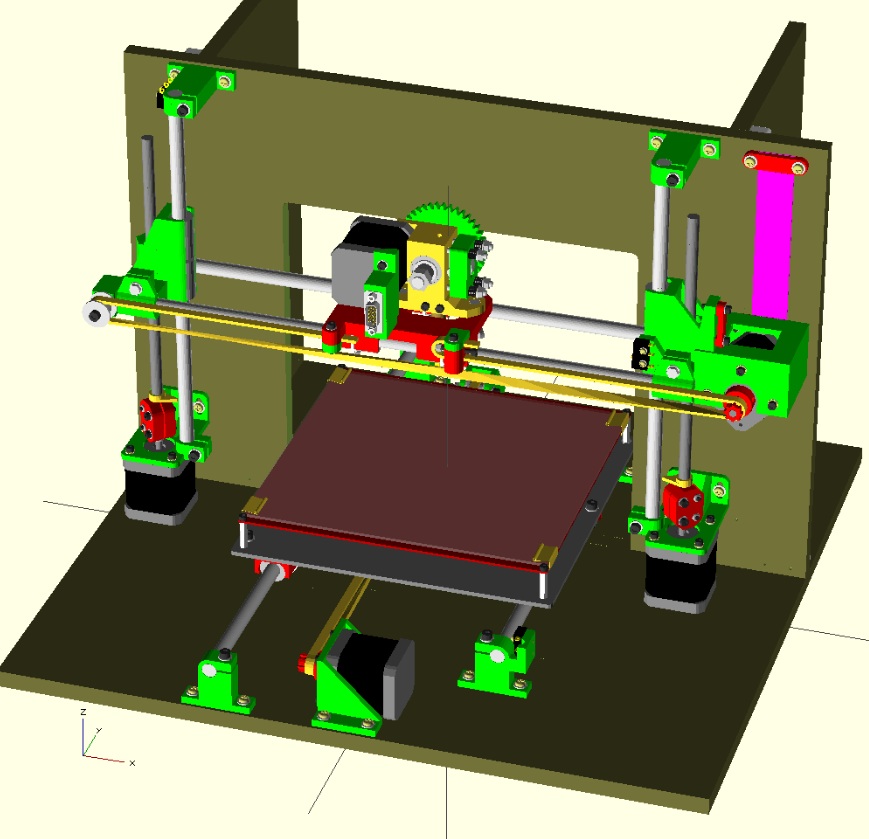

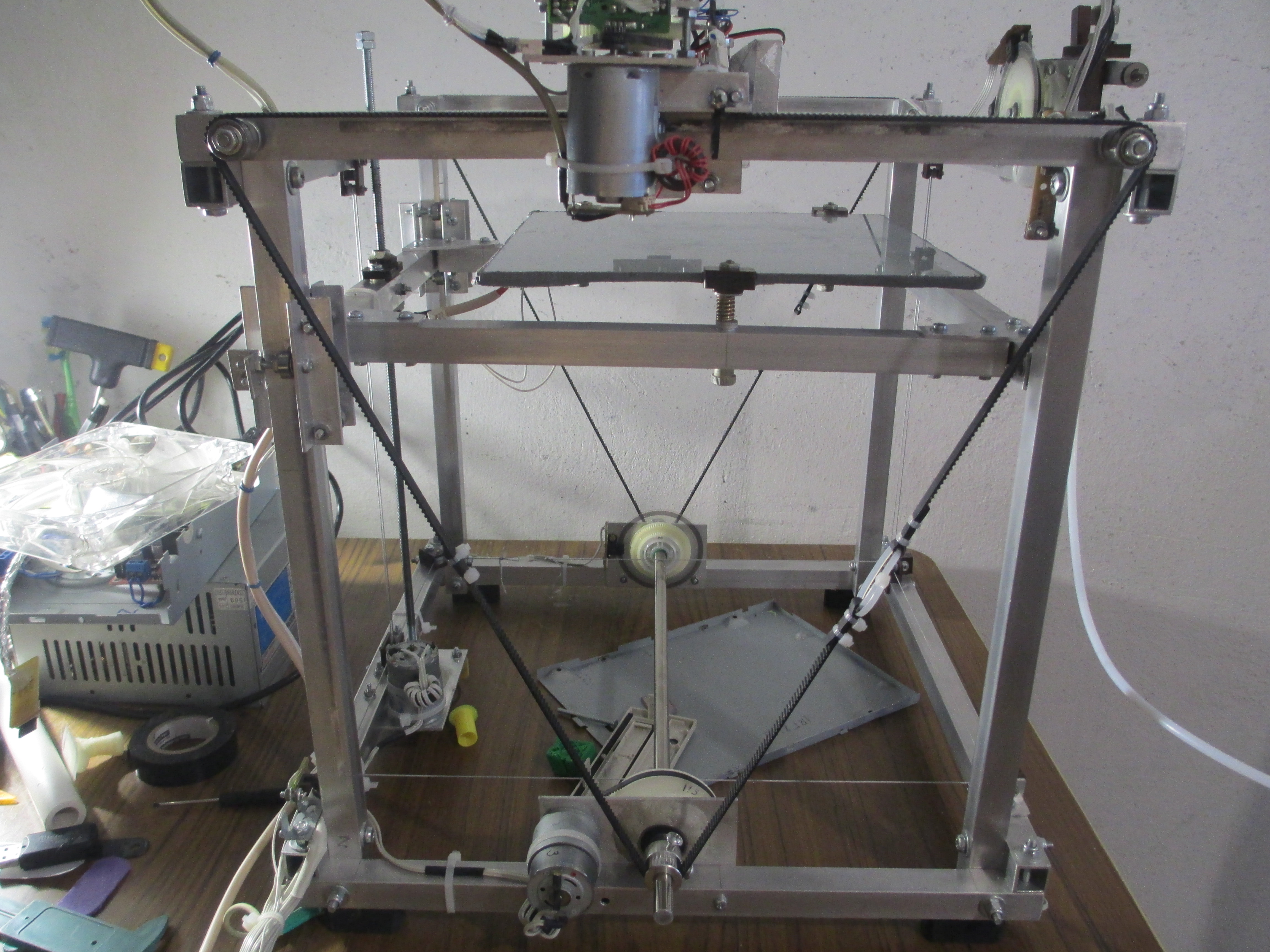

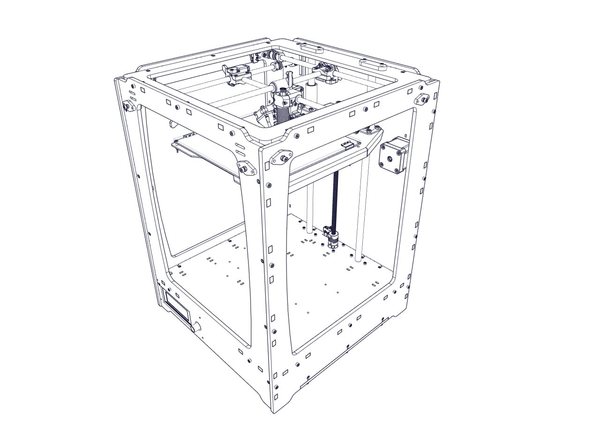

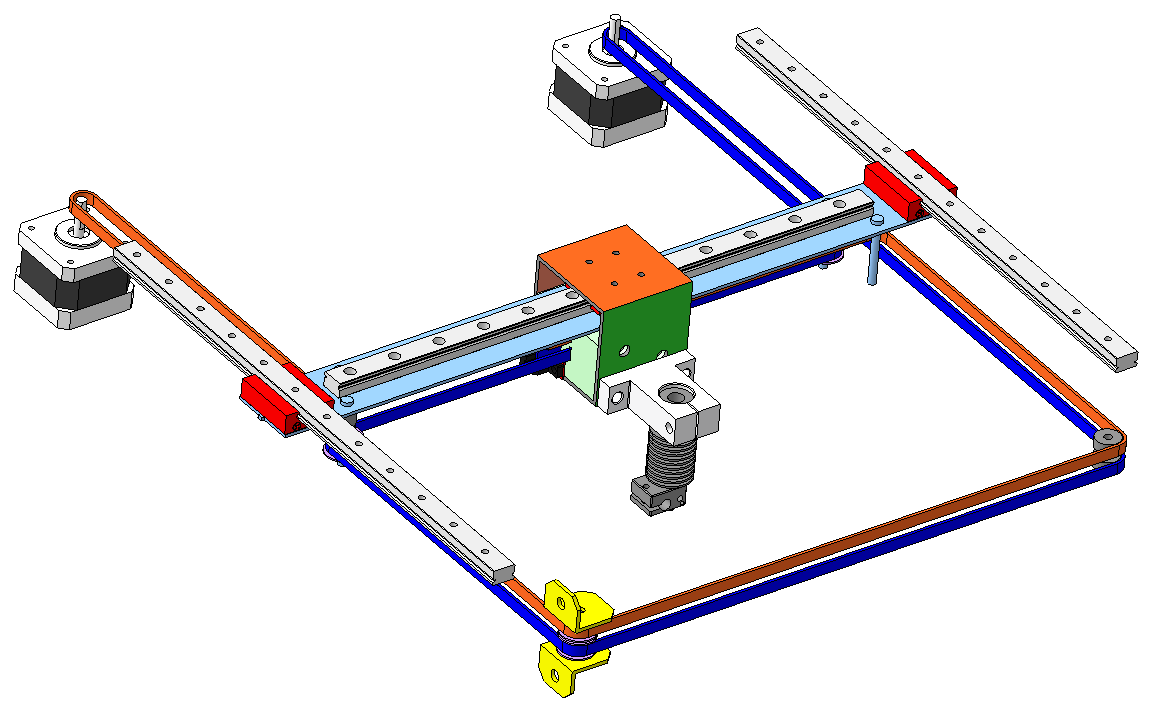

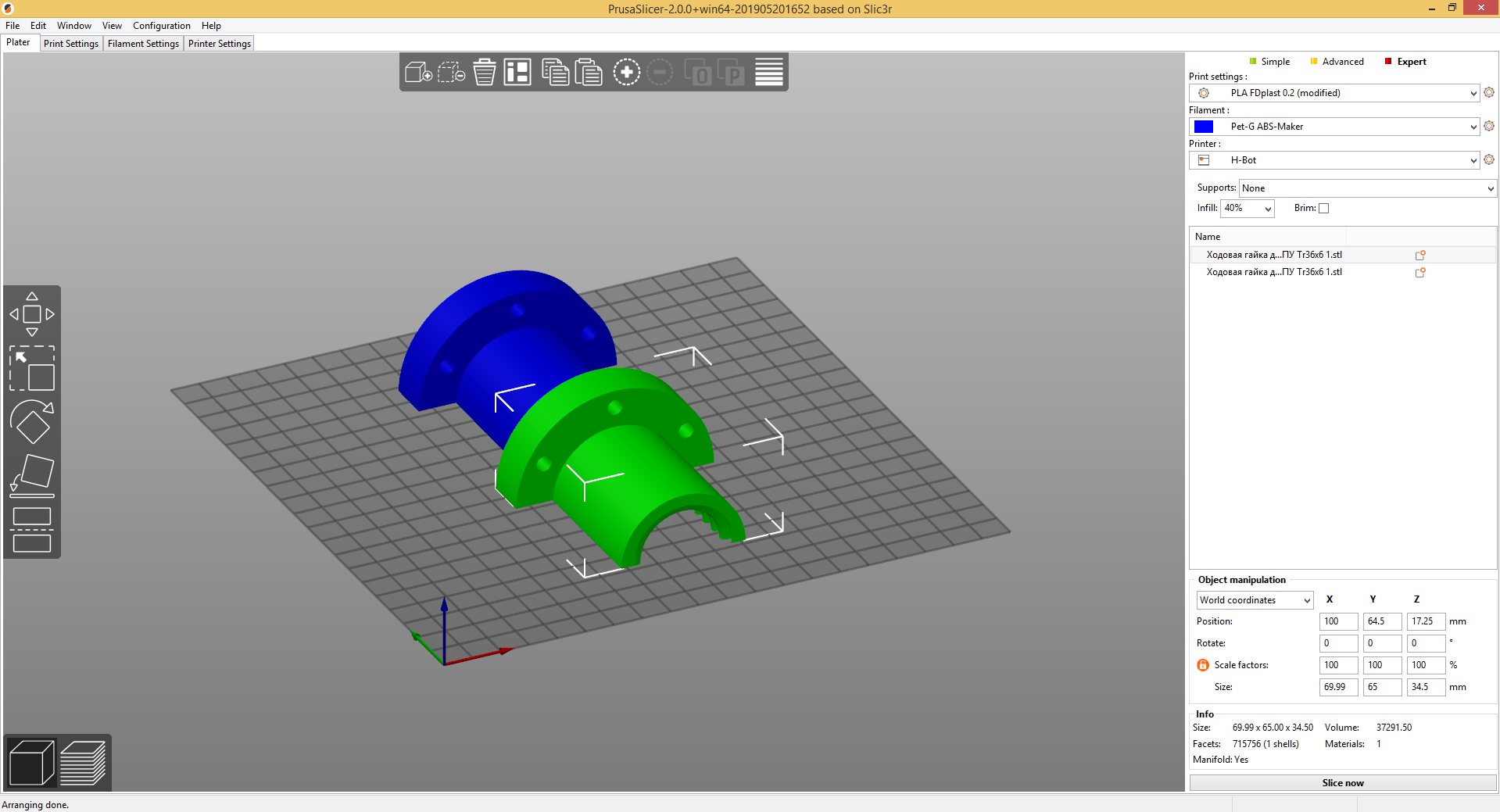

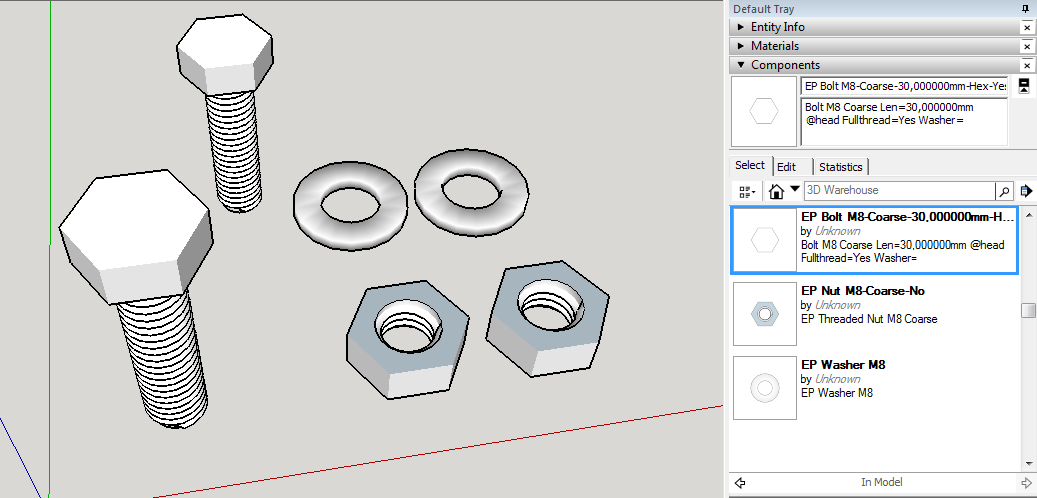

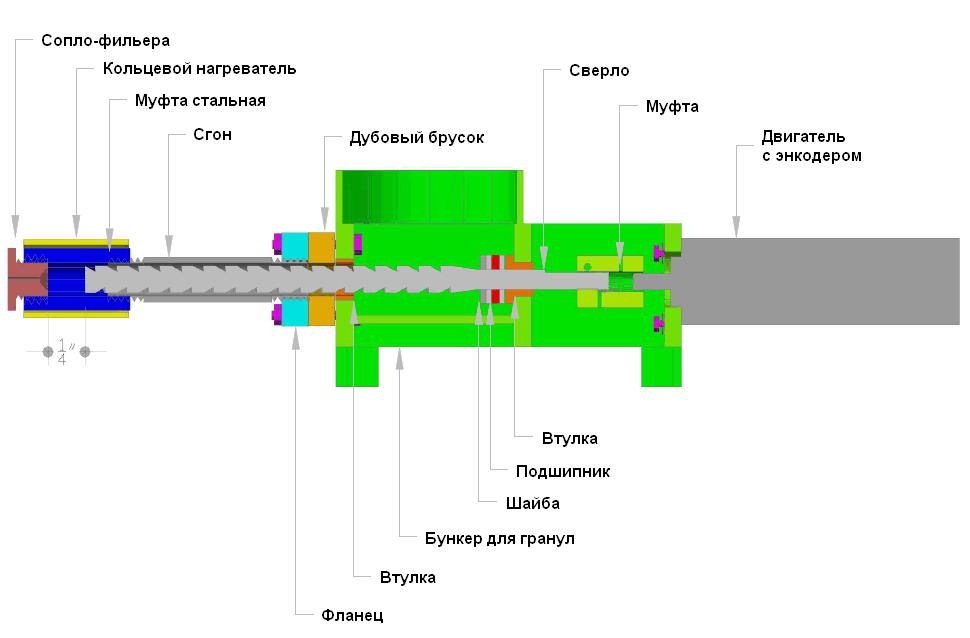

Основные составляющие конструкции:

- Шнек – сверло по дереву

- Гильза – водопроводная труба

- Двигатель с редуктором для вращения шнека (0,6-100 об/мин, в зависимости от конструкции)

- Нагреватель для зоны расплава

- Фильера для формирования диаметра нити – заглушка для трубы

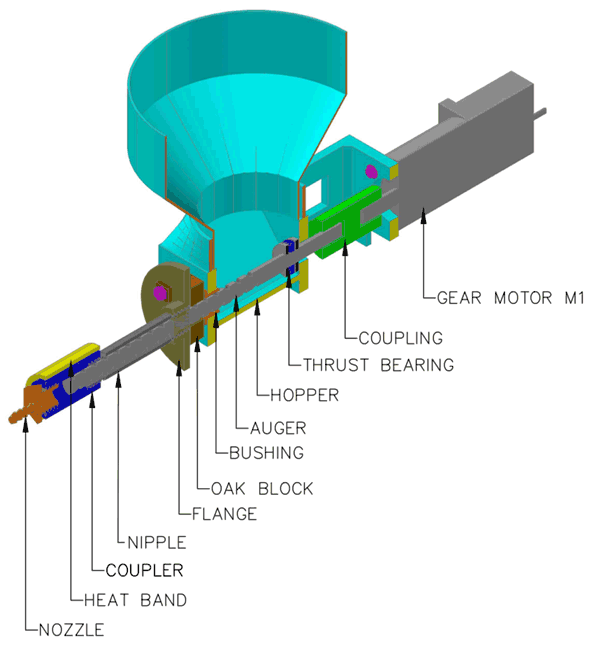

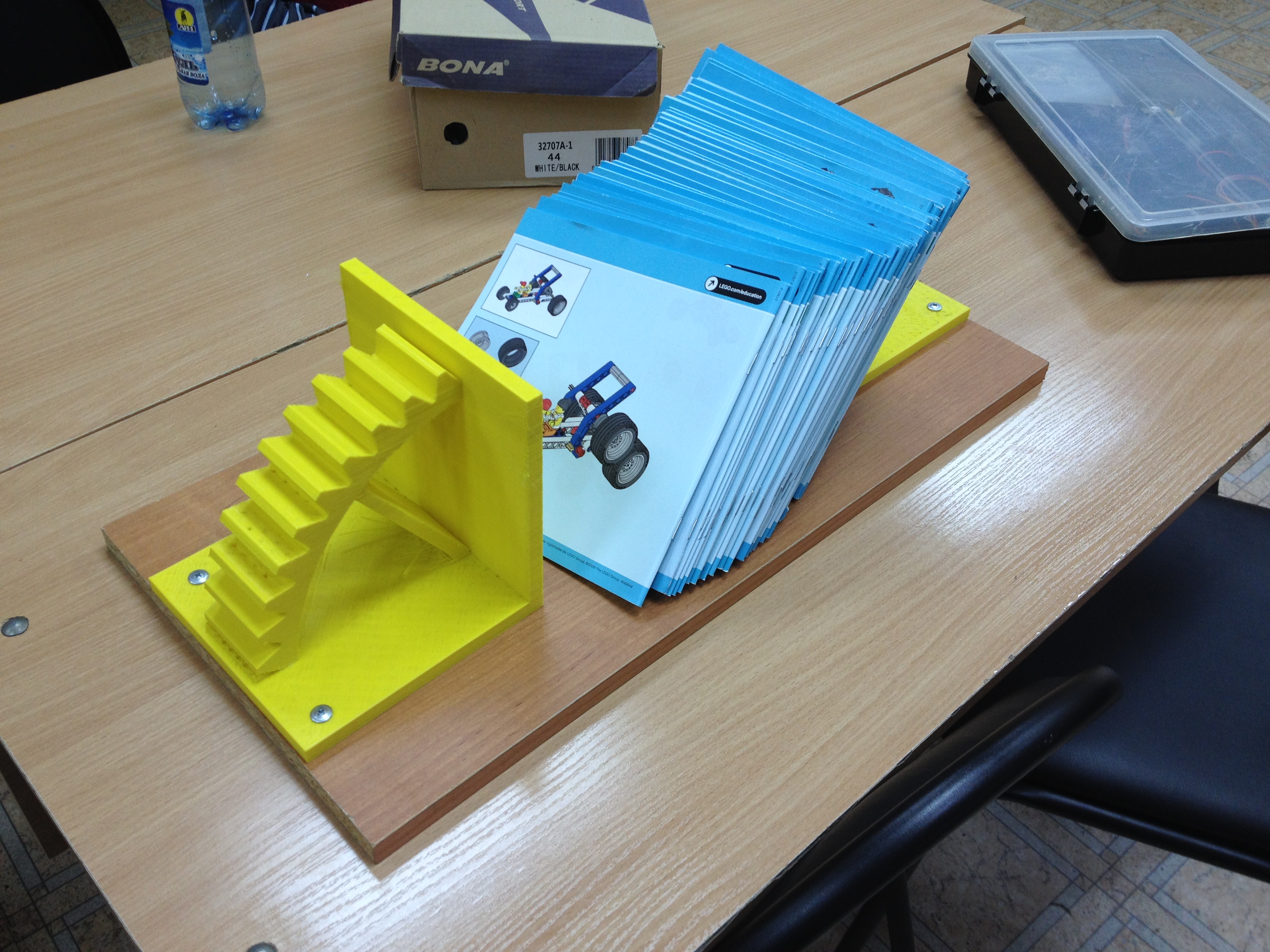

Общая схема (взято с roboforum.ru)

Схема Лимана

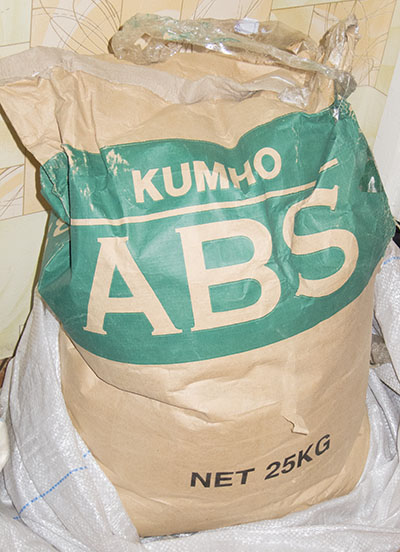

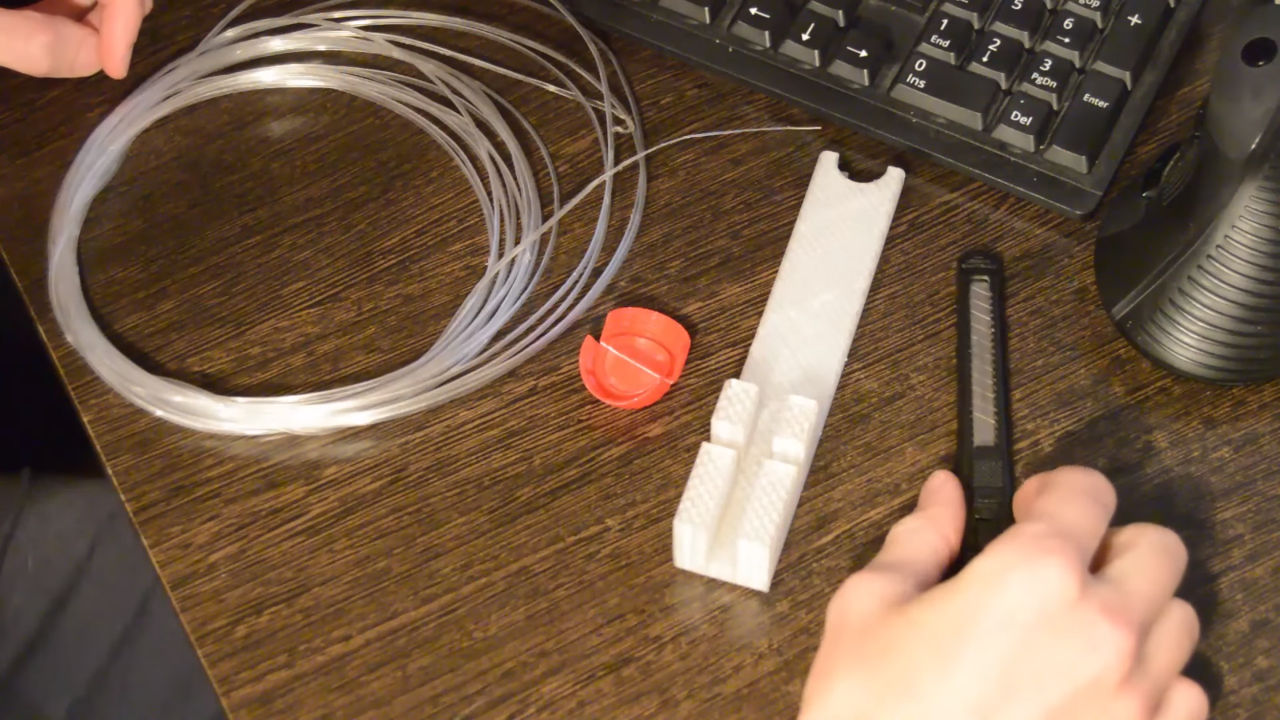

Сырьём являются гранулы ABS и перемолотые части пластиковых деталей

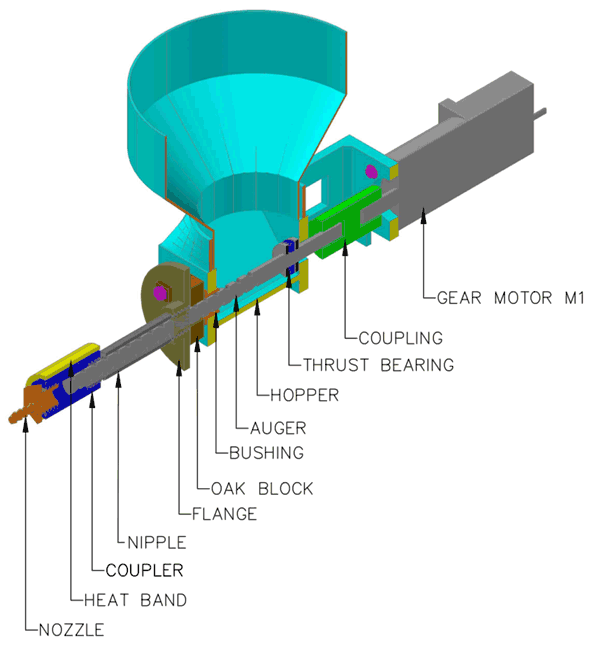

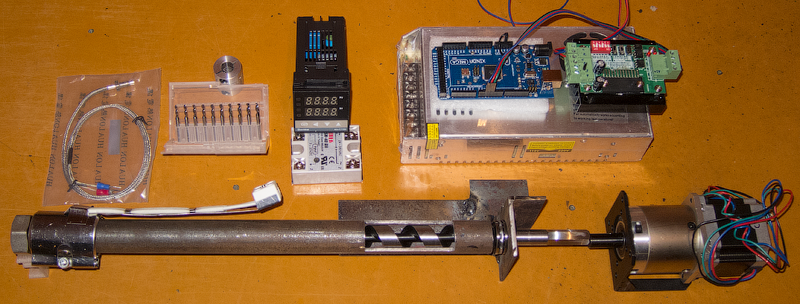

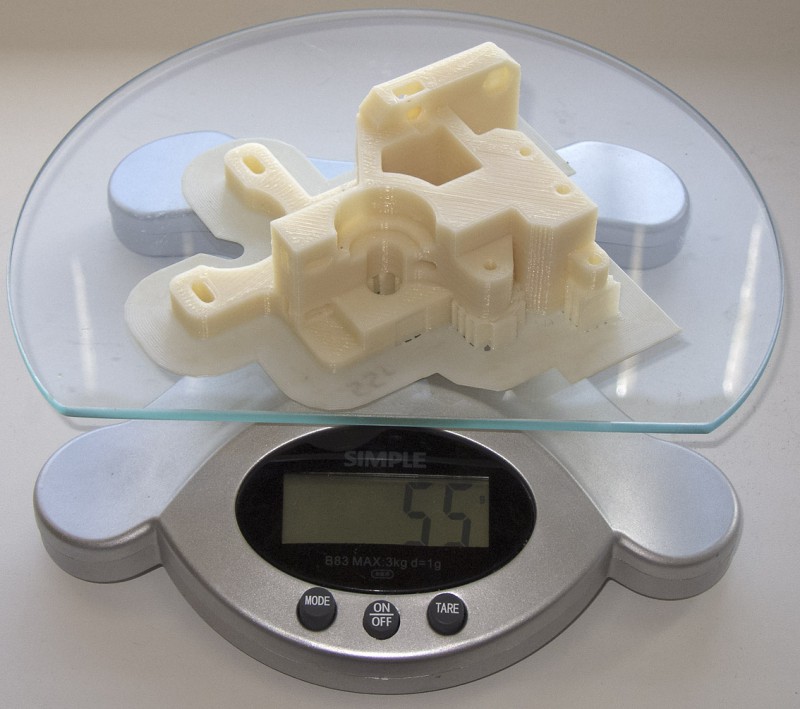

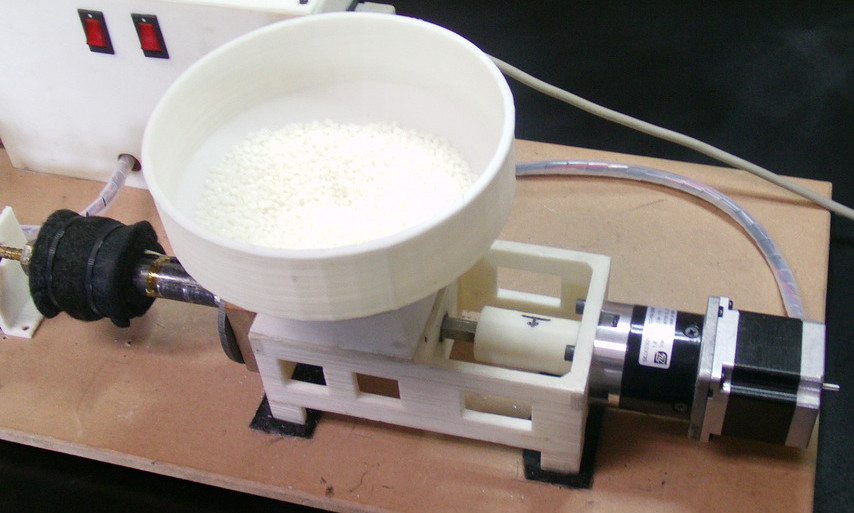

Мой начальный набор

1. Гильза. Труба сантехническая 3/4

2. Шнек. Сверло по дереву 20×460 мм.

3. Шаговый двигатель Nema23 с планетарным редуктором 15:1

4. Нагреватель в виде хомута, шириной 50 мм на 220 вольт 190 Ватт

5. Заглушка для трубы 3/4 из хозмага

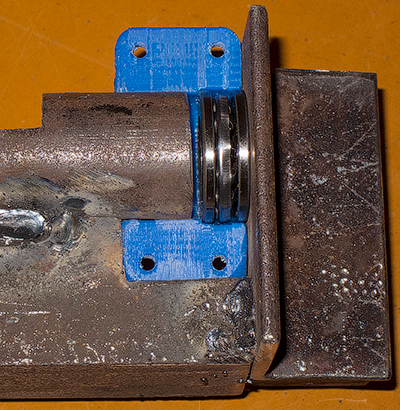

6. Упорный подшипник 51102 15х28х9 мм

7. PID контроллер REX-C100 с SSR реле и термопарой

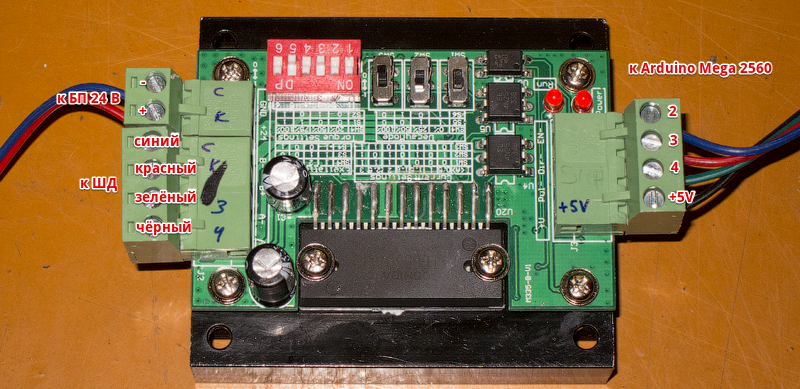

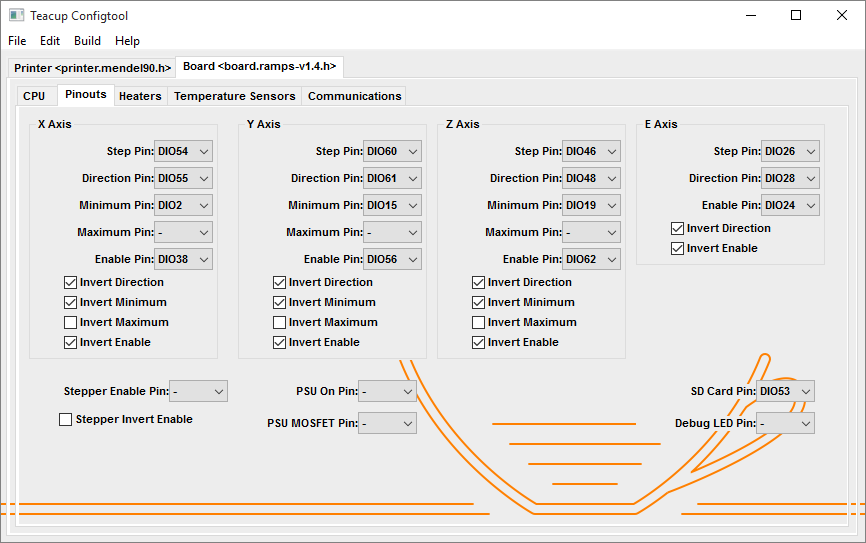

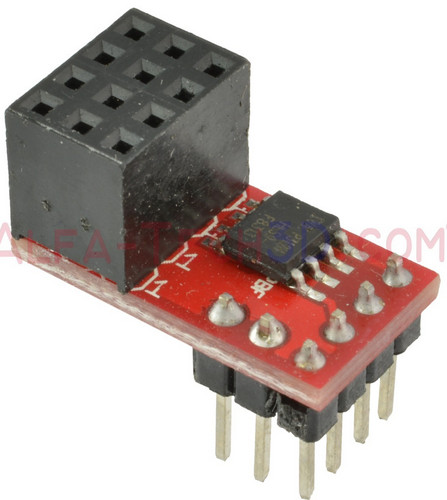

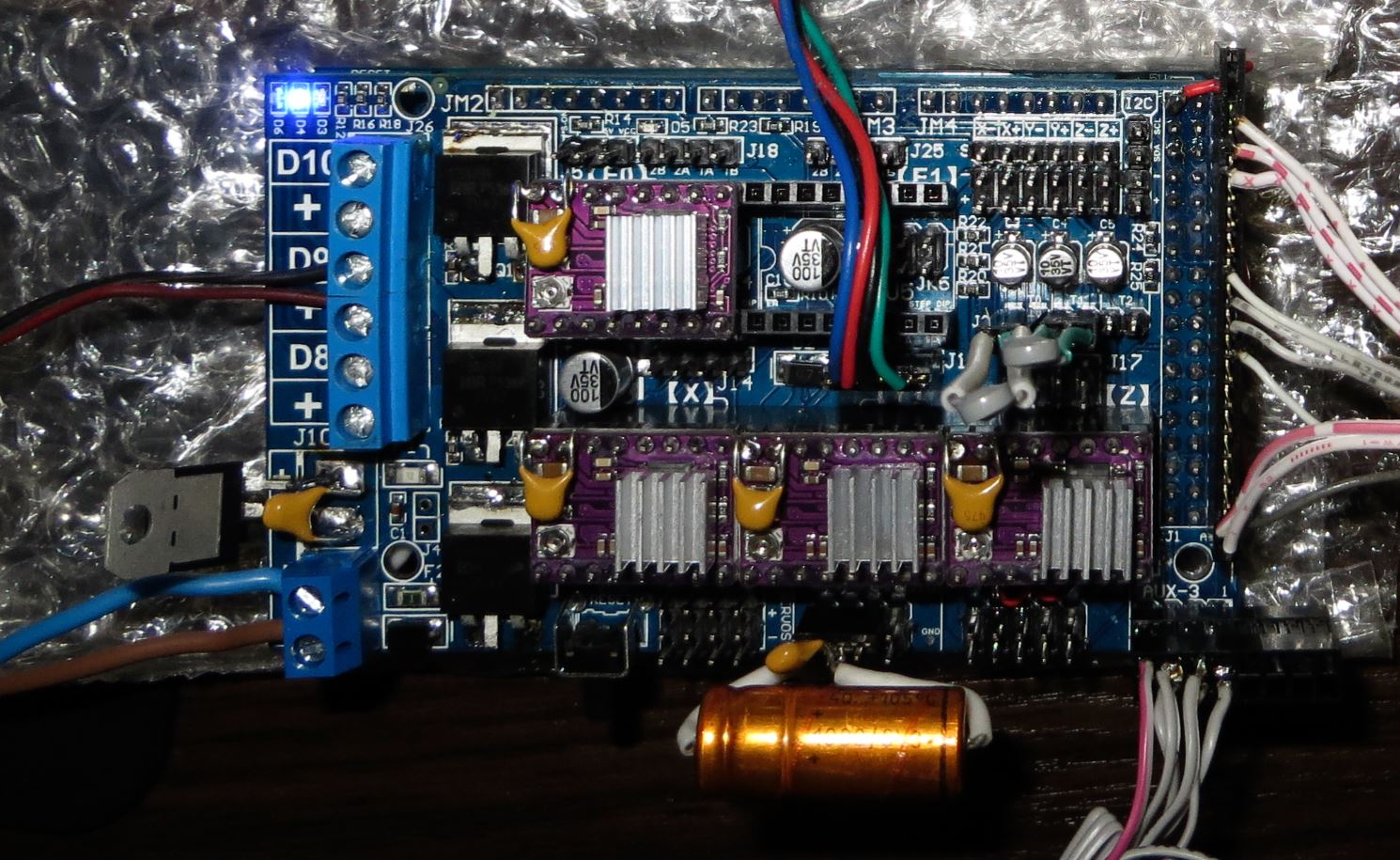

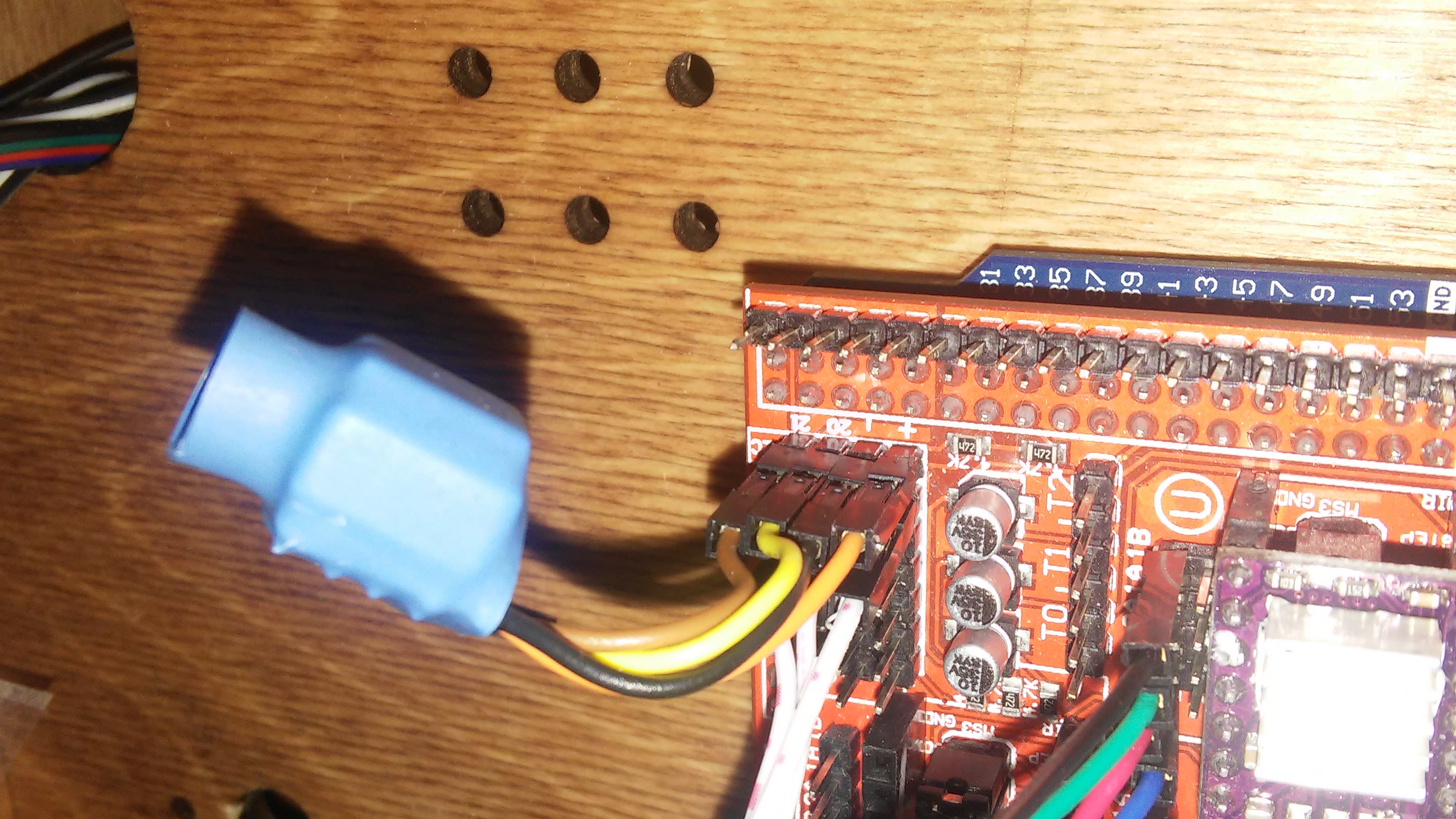

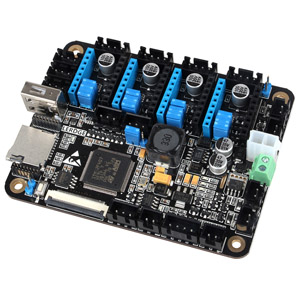

8. Драйвер шагового двигателя

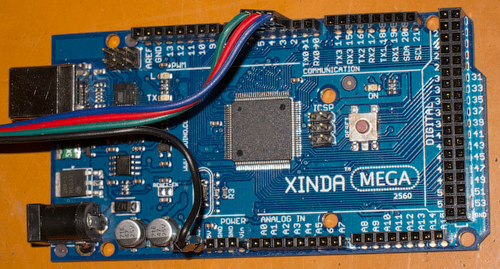

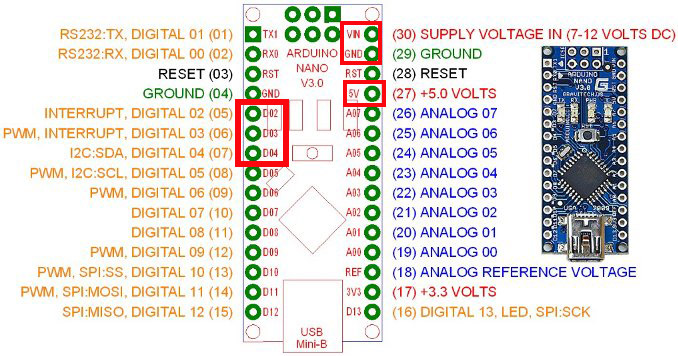

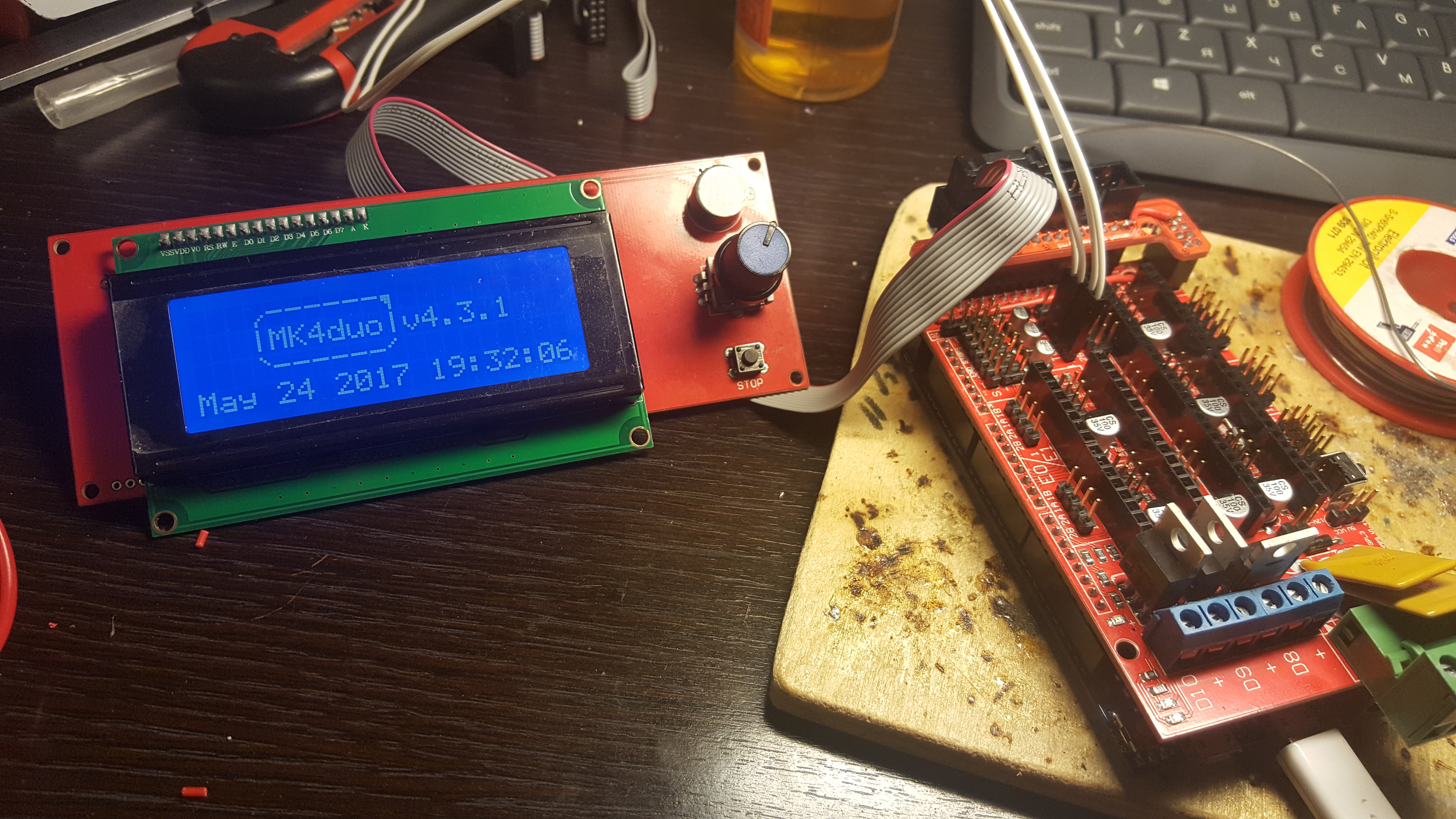

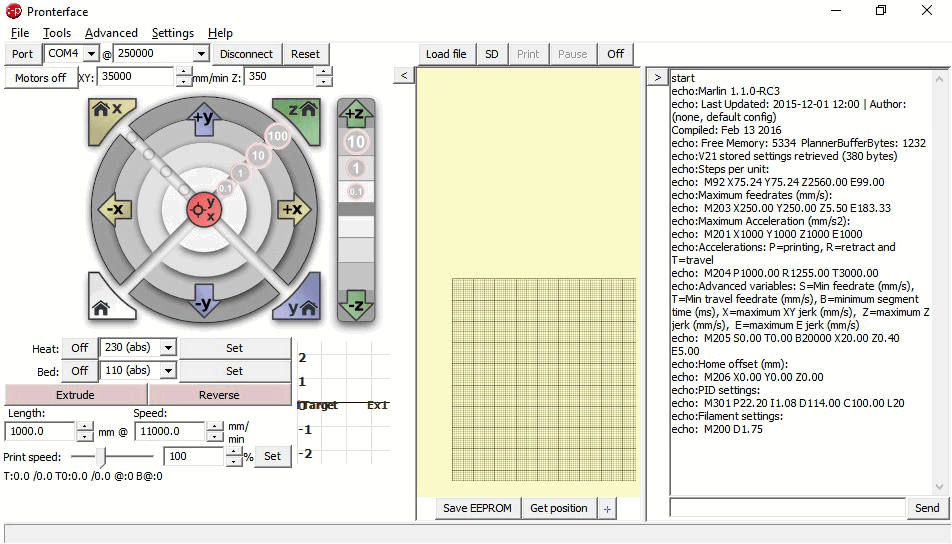

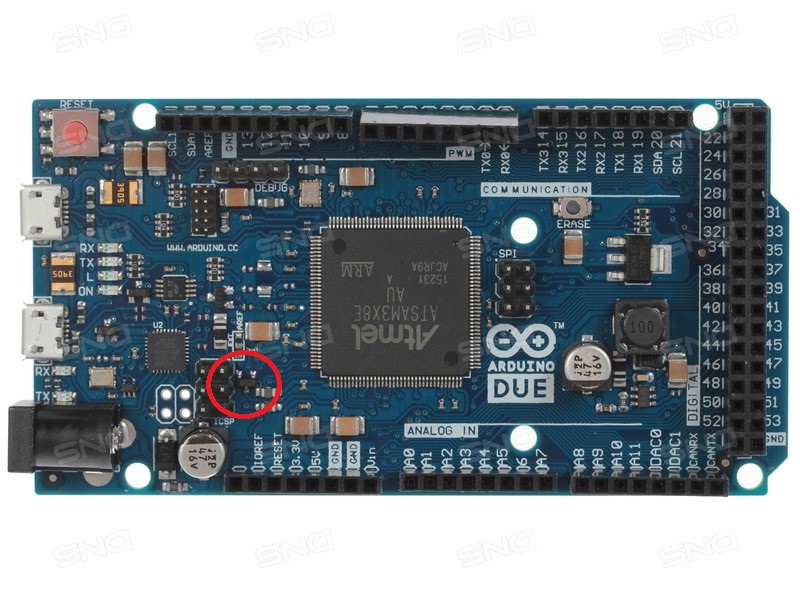

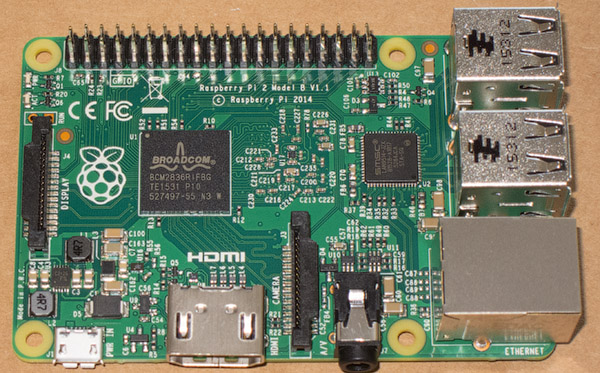

9. Arduino Mega 2560 из запасников

11. Набор свёрл для отверстия фильеры

12. Муфта соединения сверла с шаговиком сделана из торцевой головки (китайской с шестигранником, а не квадратом). Шестигранник расточен на токарном станке до отверстия 12 мм под вал редуктора.

Некоторые начальные размеры:

- внутренний диаметр трубы 21,6 мм

- длина трубы 375 мм

- длина отверстия для загрузки гранул 70 мм

- диаметр сверла 20 мм

- диаметр круглой части хвостовика сверла 12,7 мм

- длина шестигранной части хвостовика сверла 34,5 мм

- буфер, между концом сверла и выходом из трубы 13 мм

- отверстие в сопле 2,6 мм

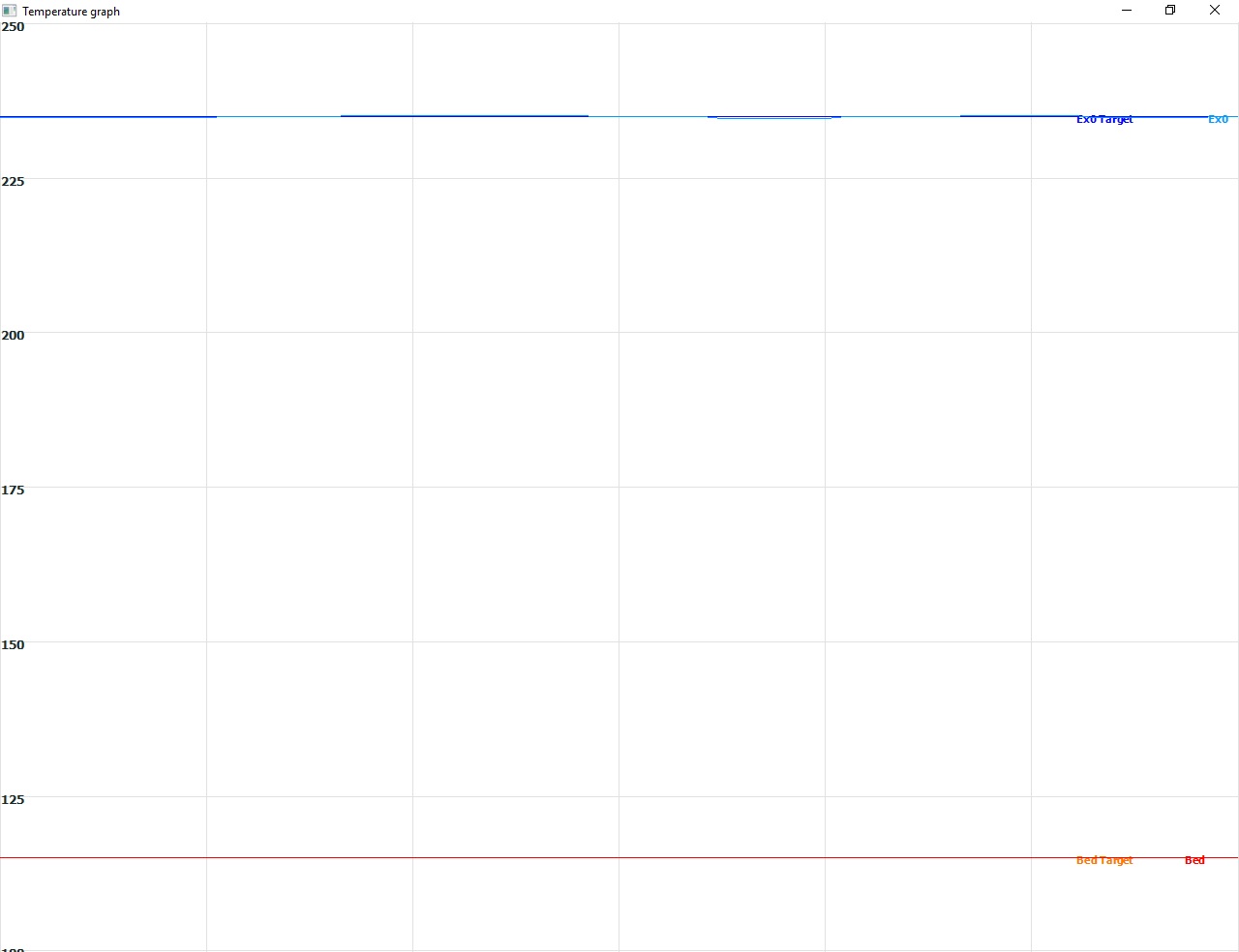

Как завести шаговик? Нам нужно обратное вращение сверла, значит провода шаговика подключаем в обратном порядке, чем на фото

Arduino пока питается от USB

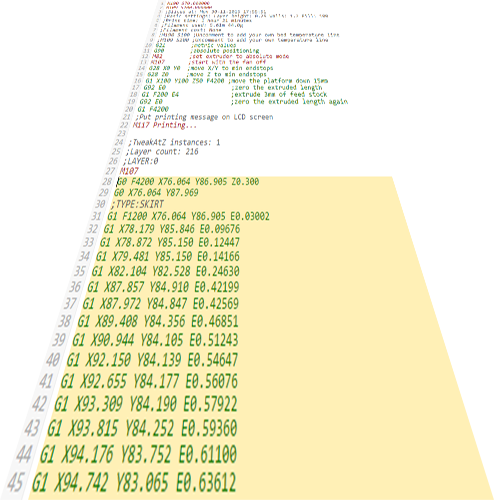

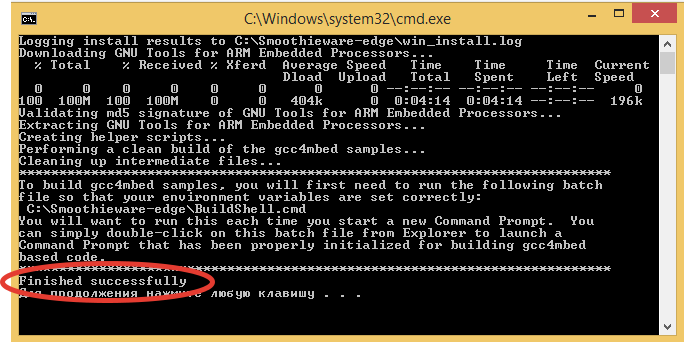

Предварительный тестовый скетч для Arduino

#include

AccelStepper stepper(1, 2, 3, 4);

void setup()

{

stepper.setMaxSpeed(10000000);

stepper.setSpeed(1000000);

}

void loop()

{

stepper.runSpeed();

}

Максимальна скорость должна быть 32 об/мин. Нужно сделать плавный пуск ШД.

Пробный запуск (Разведка боем)

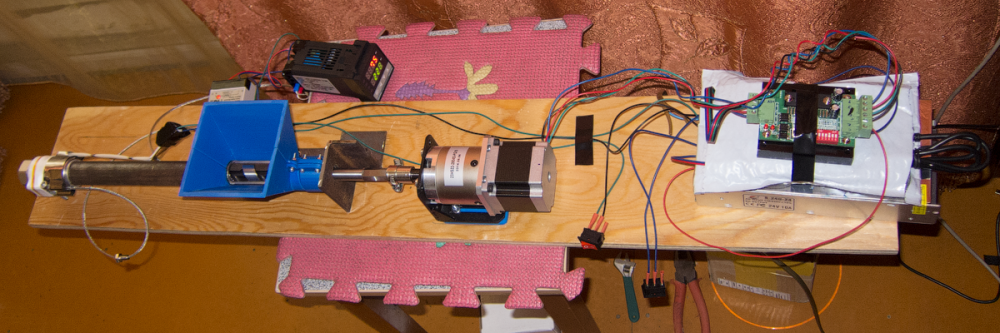

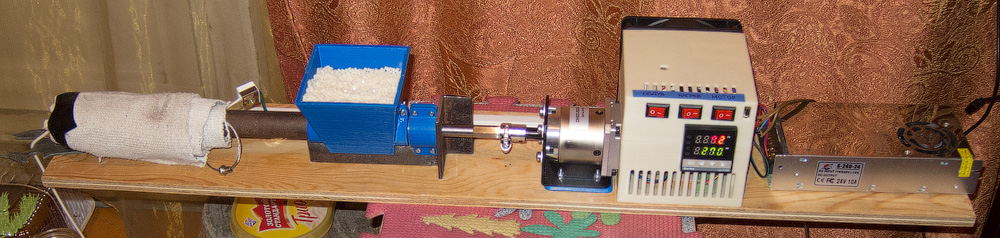

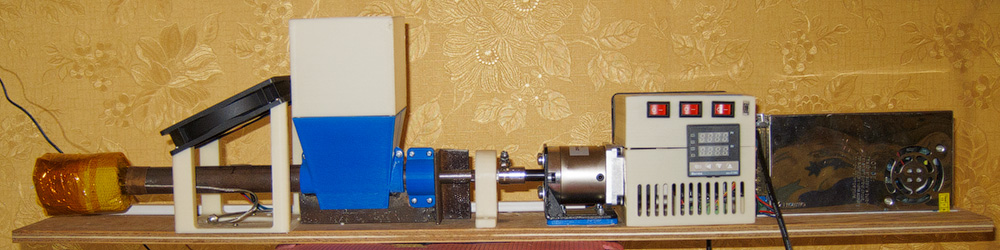

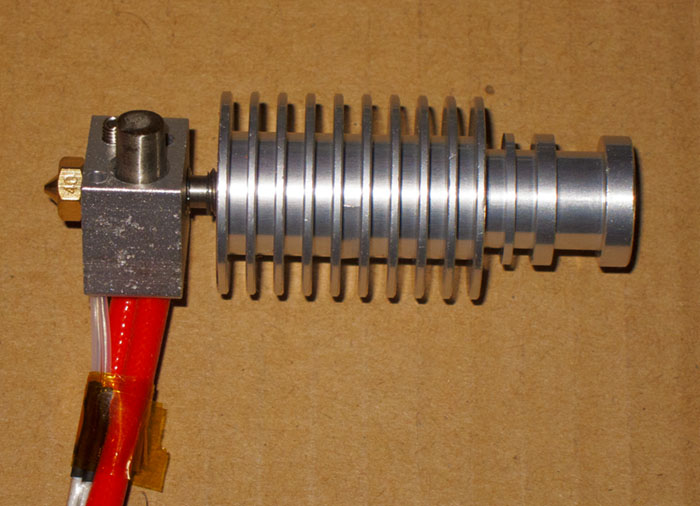

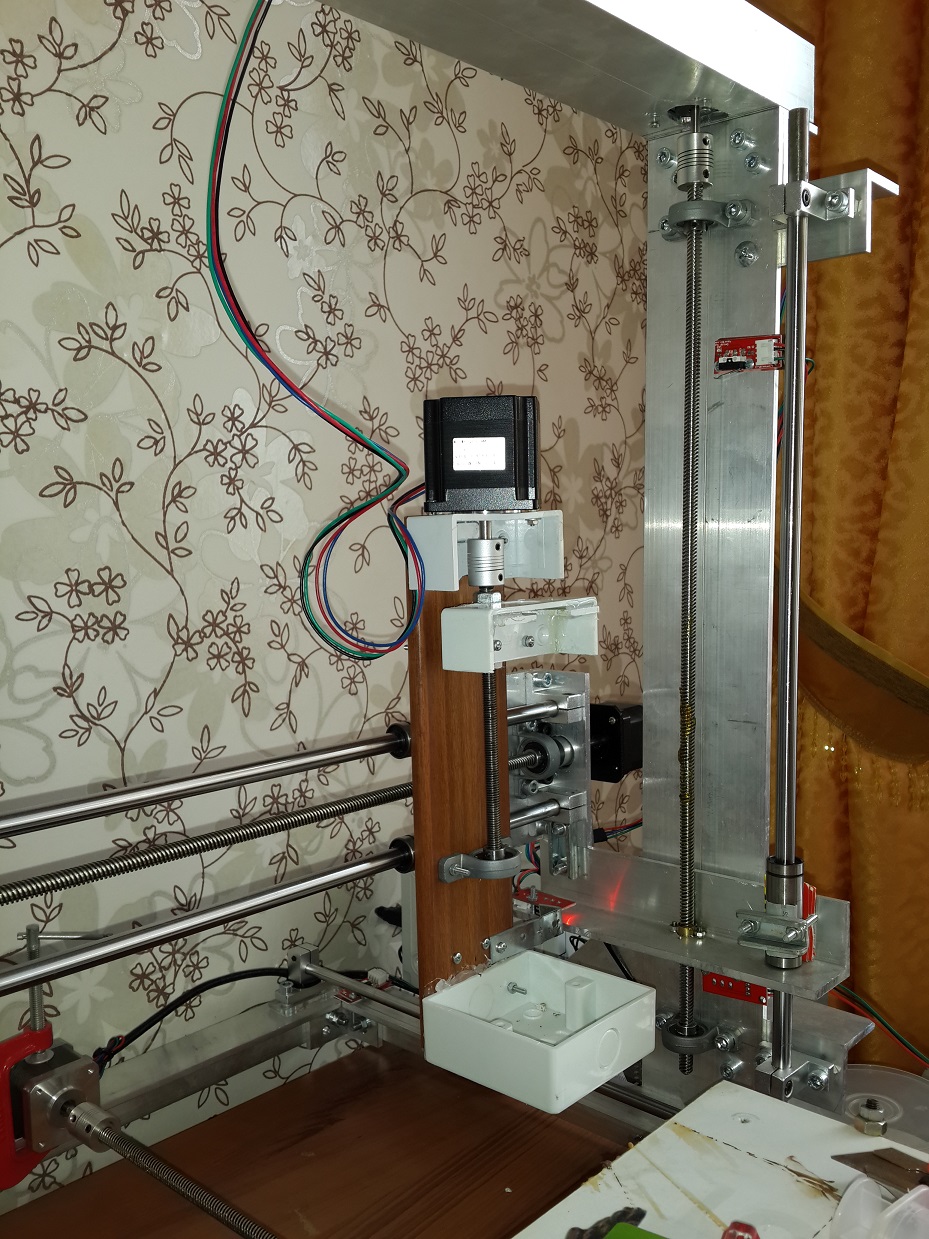

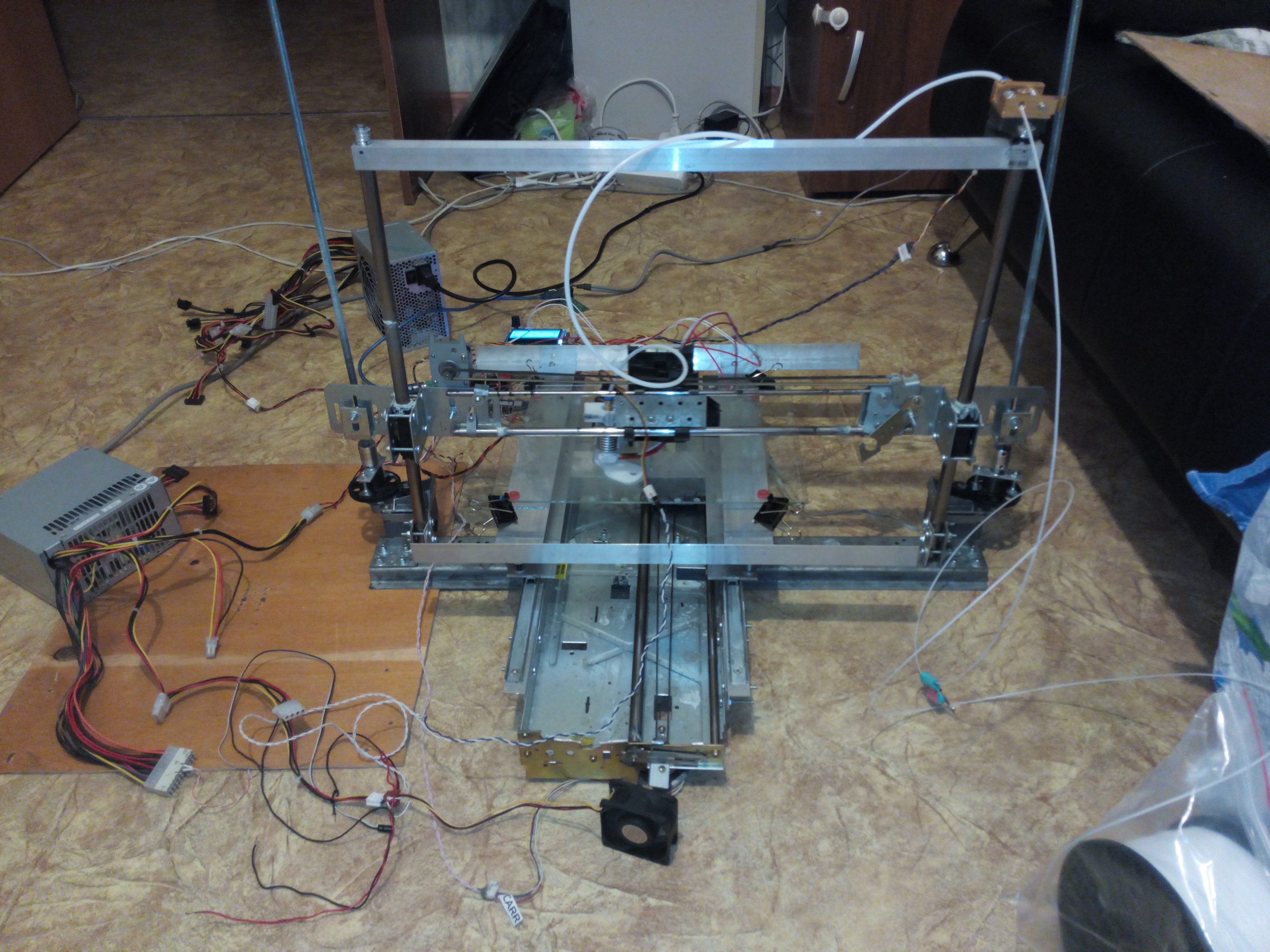

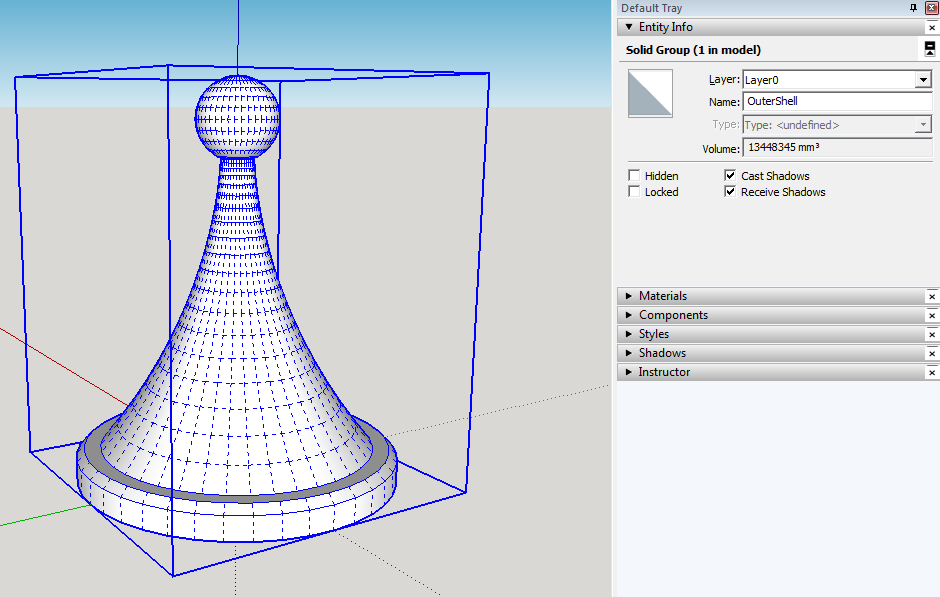

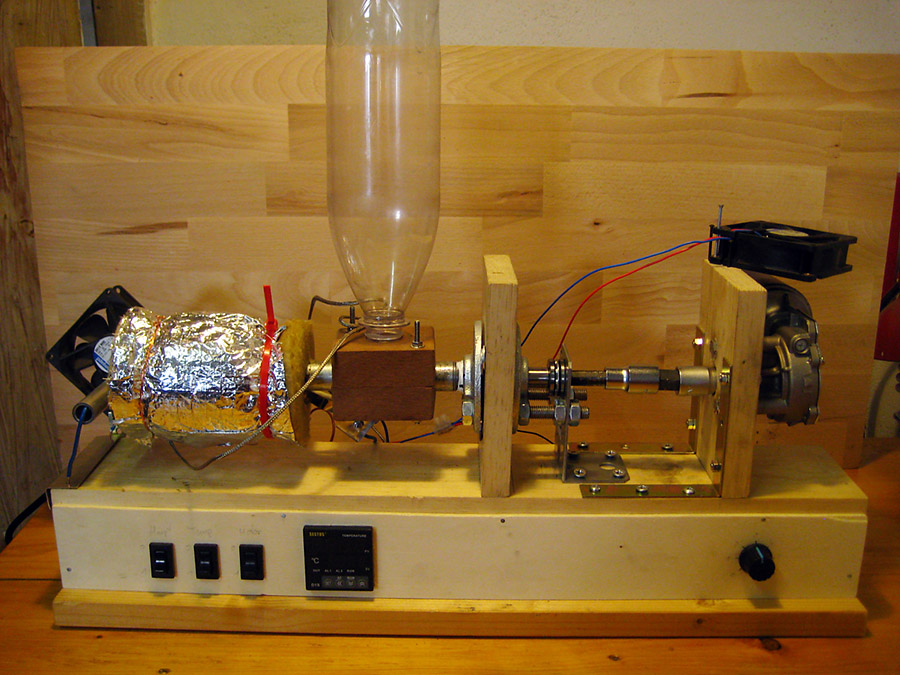

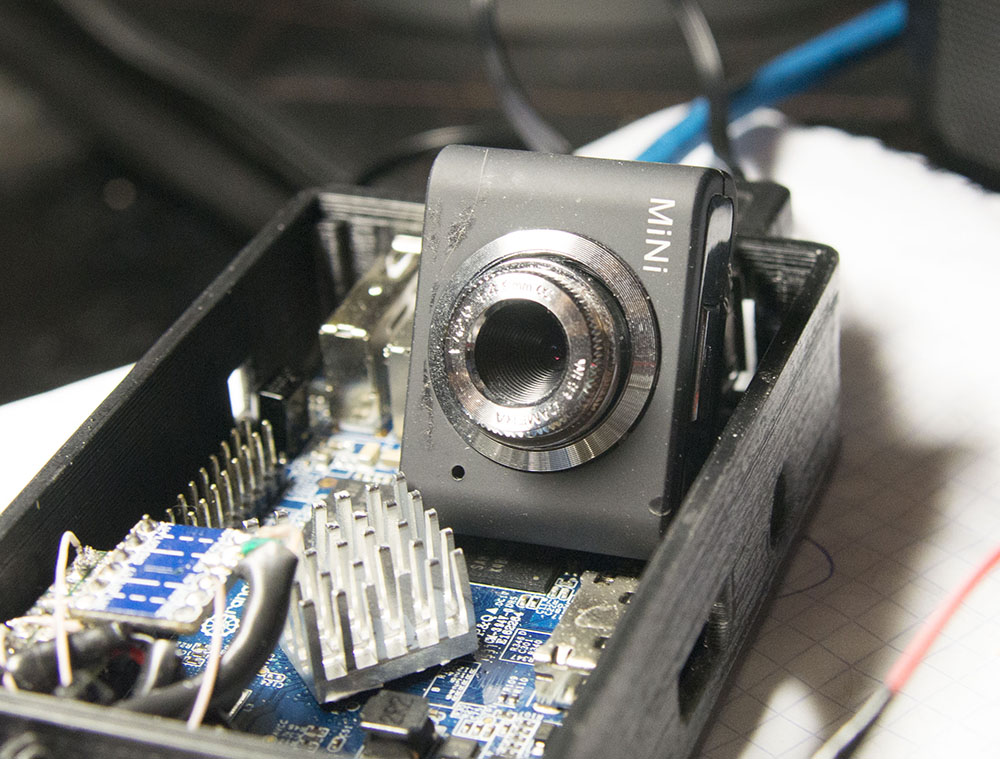

Сегодня 31.01.15 знаменательный день. Вот так выглядит мой гиперболоид:

Один выключатель включает нагреватель, другой – шаговик. Ардуина лежит в пакете под драйвером.

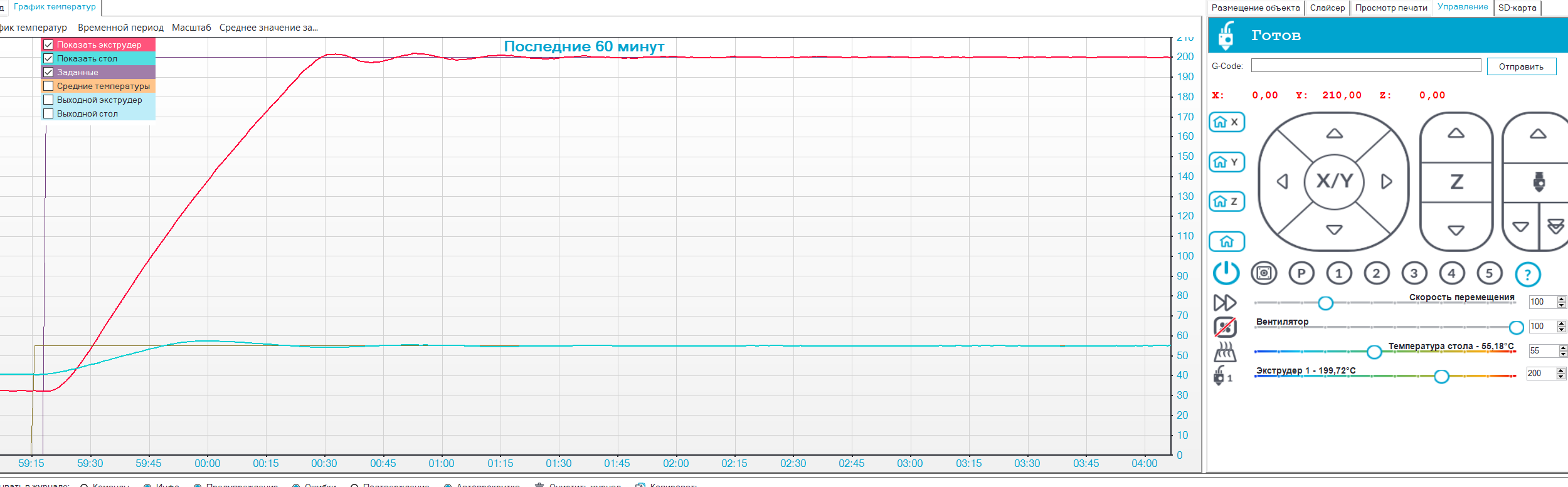

Гранулы (ABS Kumho 745 N) просушил в духовке минут 40 при температуре 65-85 градусов. Контролировал пирометром.

Разогрел сопло до 230 градусов. Подал питание на шаговик и насыпал гранул в бункер. Скорость оказалась высокой, а температура низкой. Шаговик начал активно пропускать шаги и дёргать трубу. Пришлось снизить скорость, добавить температуры и термоизолировать нагреватель.

Новый скетч:

#include

AccelStepper stepper(1, 2, 3, 4);

void setup()

{

stepper.setMaxSpeed(10000000);

stepper.setSpeed(1000);

}

void loop()

{

stepper.runSpeed();

}

Температуру выставил 264 градуса, но теперь думаю и этого мало.

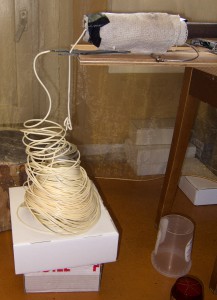

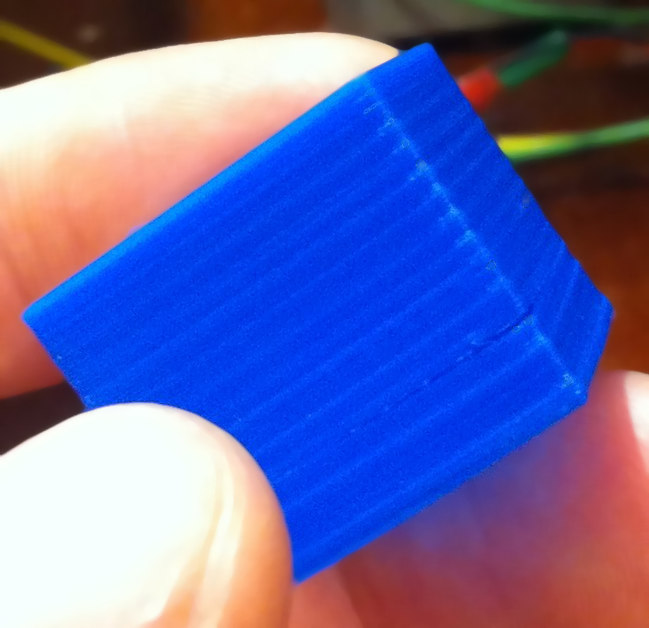

Шаговик крутится очень медленно, но пруток ползёт из отверстия. Вместе с прутком от отверстия поднимается дымок с известным запахом АБСа. Пруток кольцами опускается на пол. Процесс навала прутка очень неравномерный и диаметр скачет в среднем от 2,5 до 2,9 мм. Делаем вывод: для стабилизации диаметра нужно исключить подёргивания прутка.

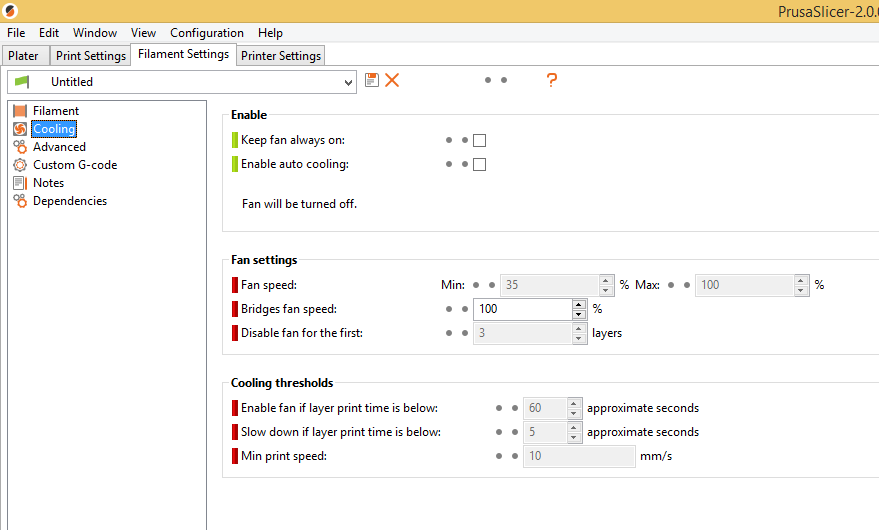

После полной очистки бункера от гранул, пруток тянулся ещё долго и всё медленнее. После полного замедления я отключил нагреватель. Процесс остывания крайне медленный. Пришлось снять термоизоляцию. Может нужно для этого приспособить вентилятор? При достижении температуры 100 градусов пластик начал застывать, а шаговик начал пропускать шаги. Шнек уже не крутился. Процесс окончен.

В итоге драйвер шаговика нагрелся очень сильно. Шаговик прогрелся терпимо. Нужно дополнительно охлаждать.

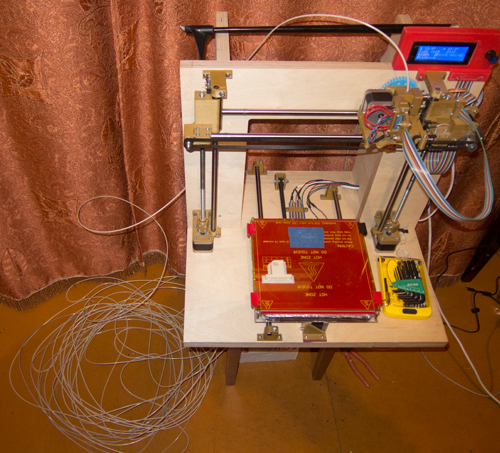

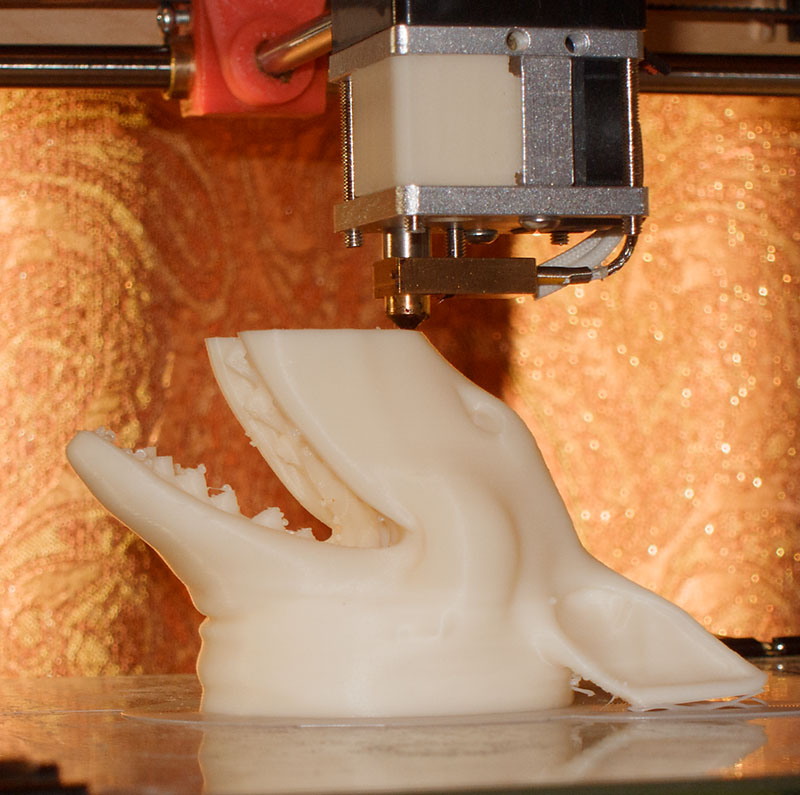

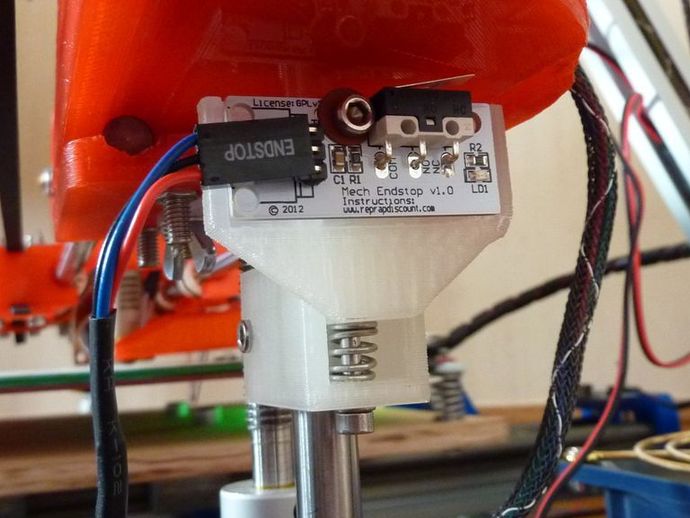

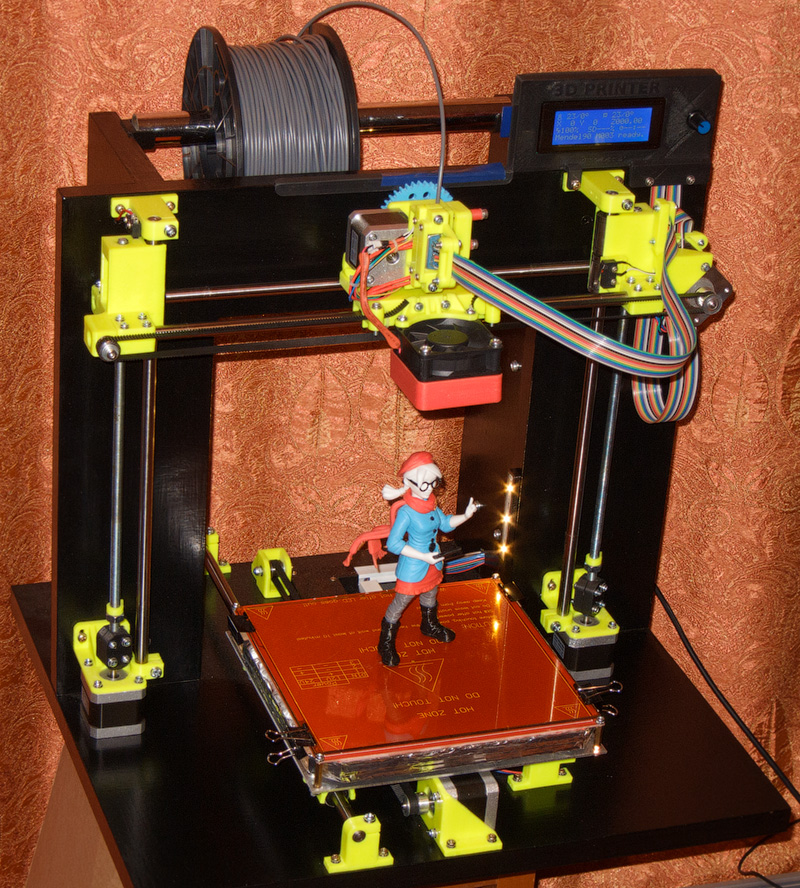

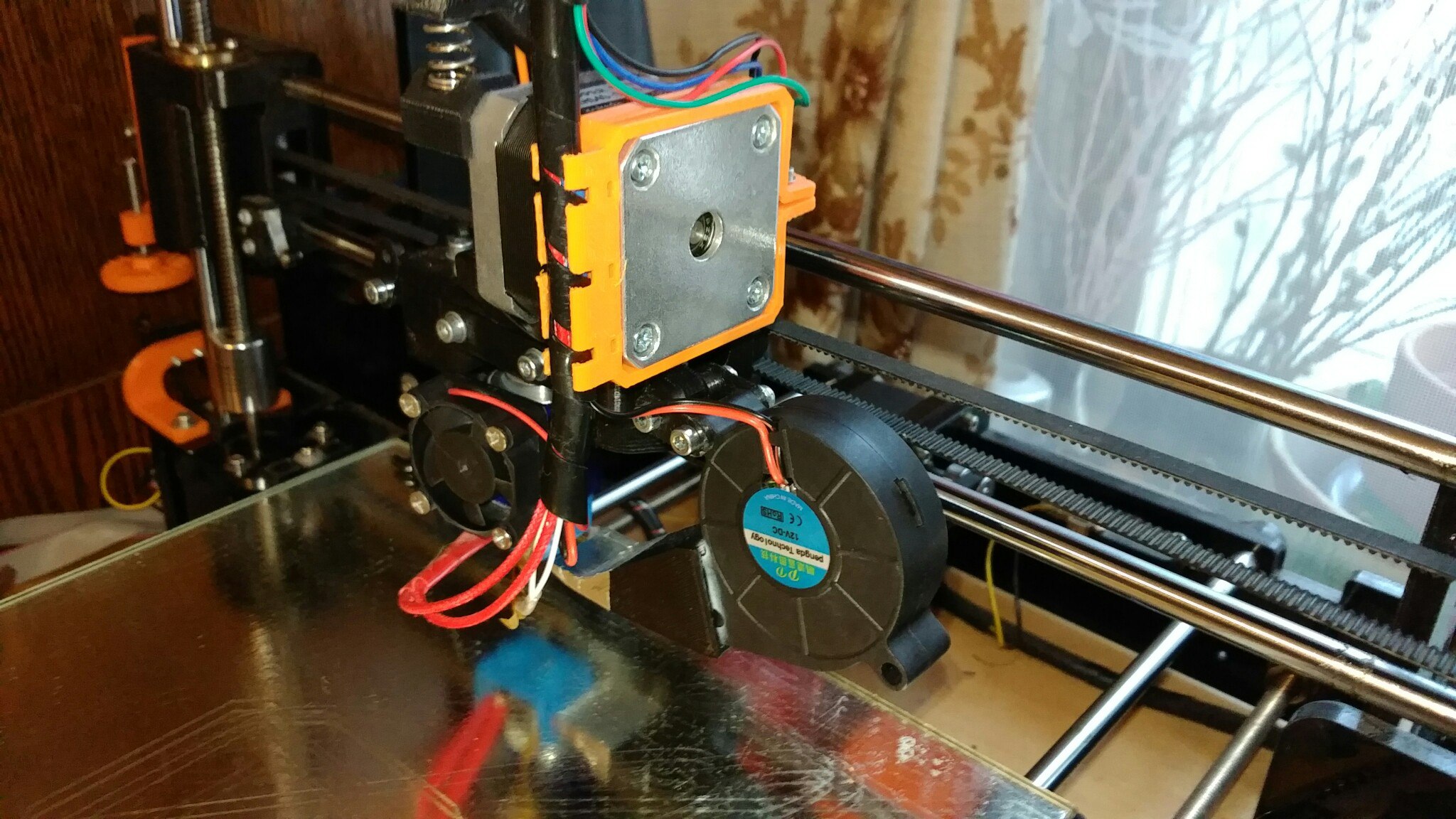

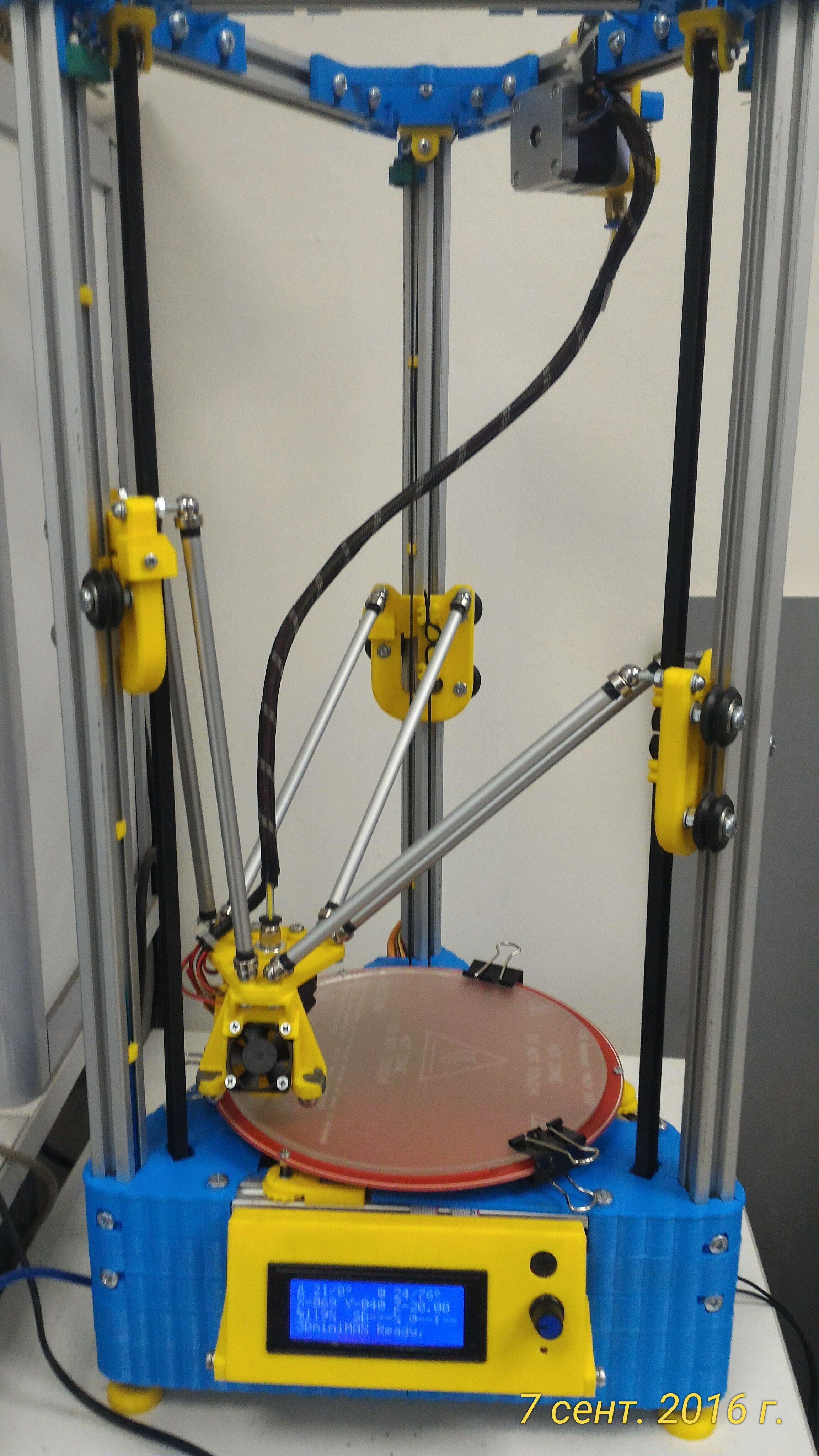

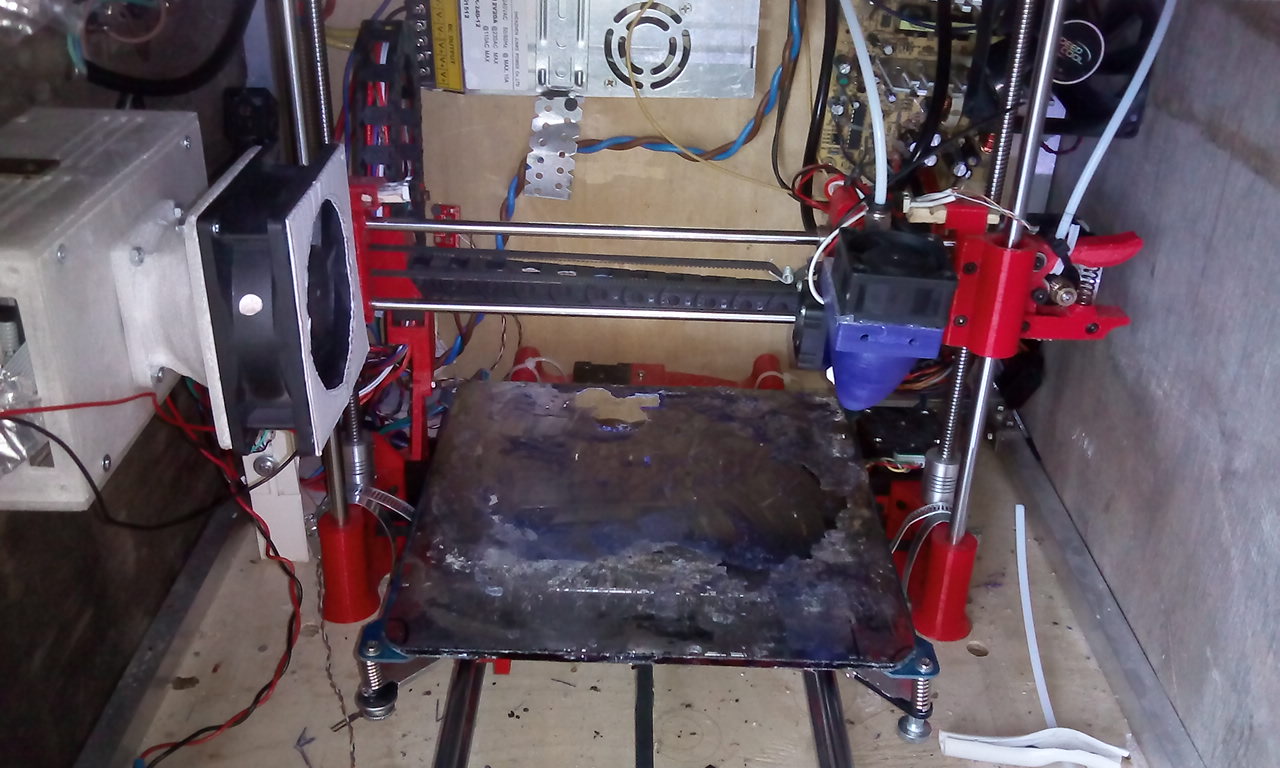

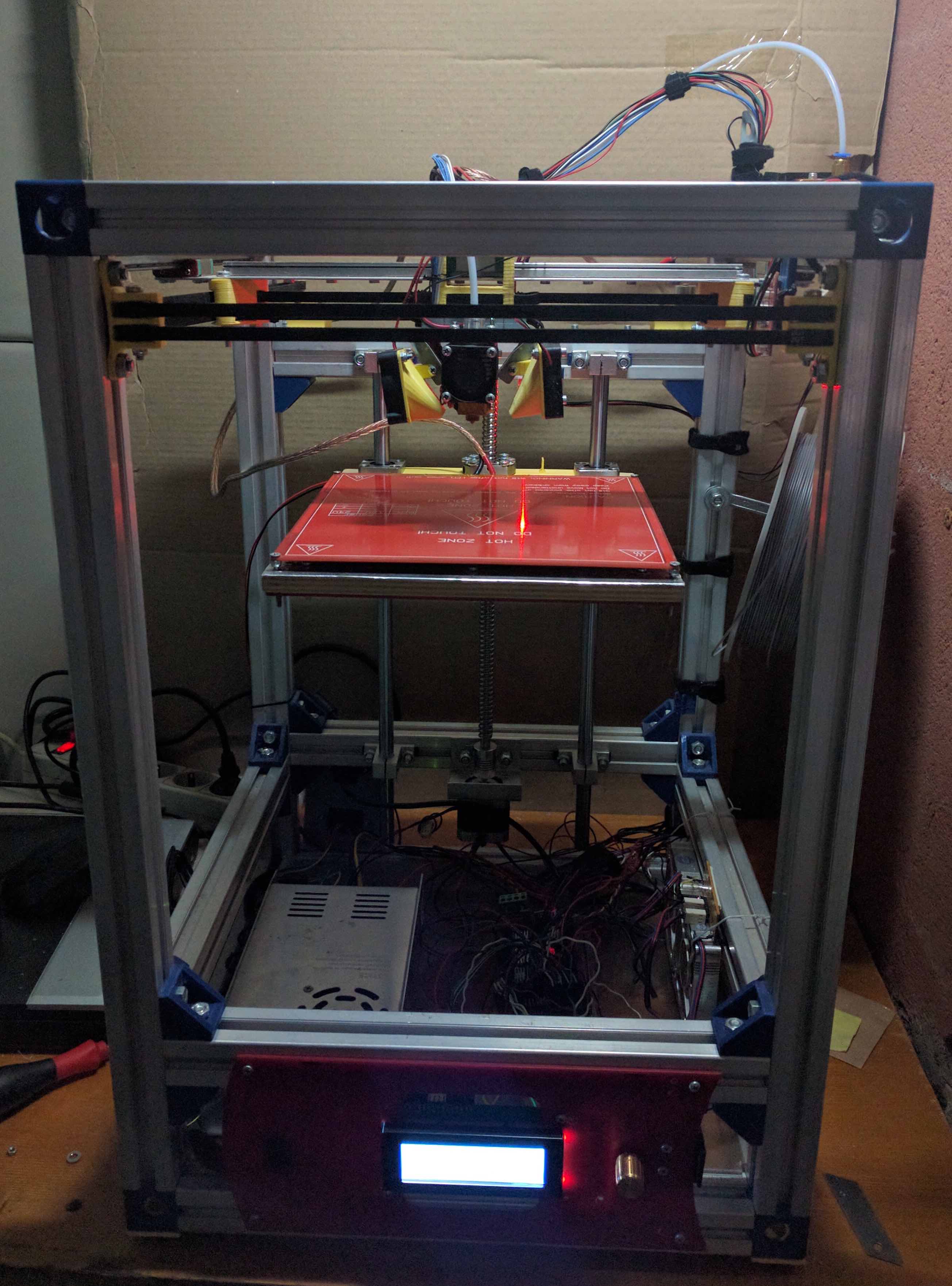

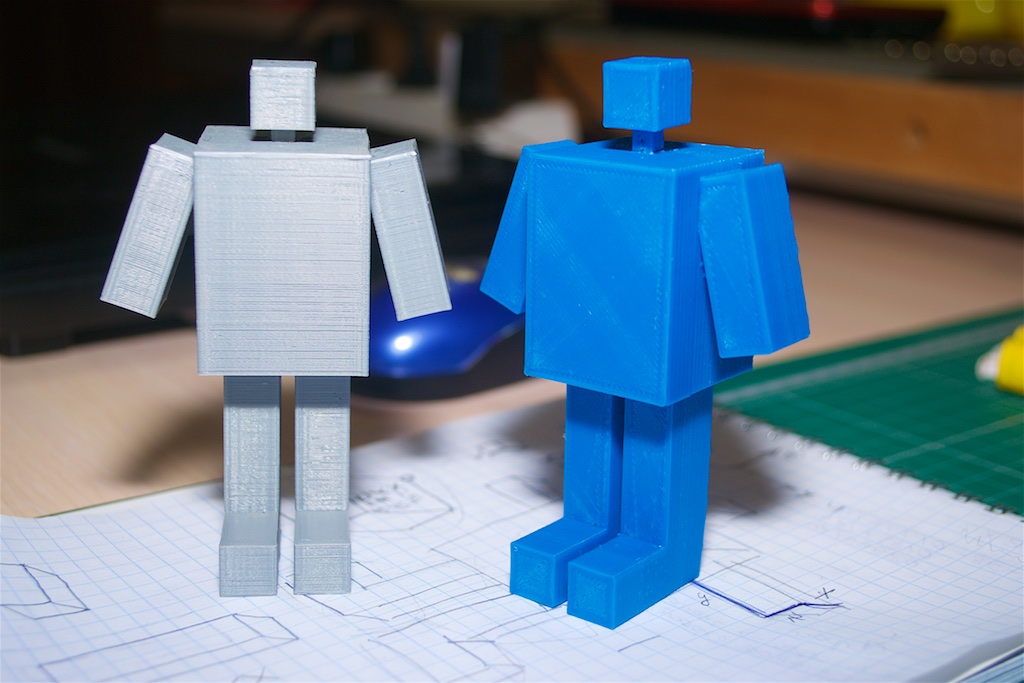

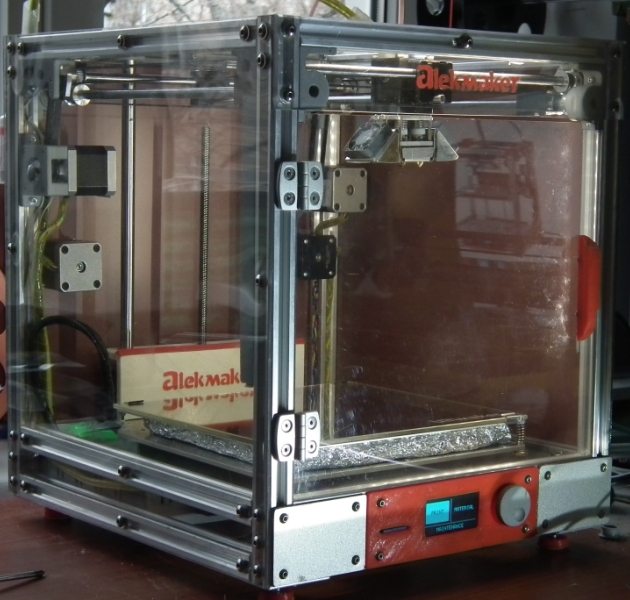

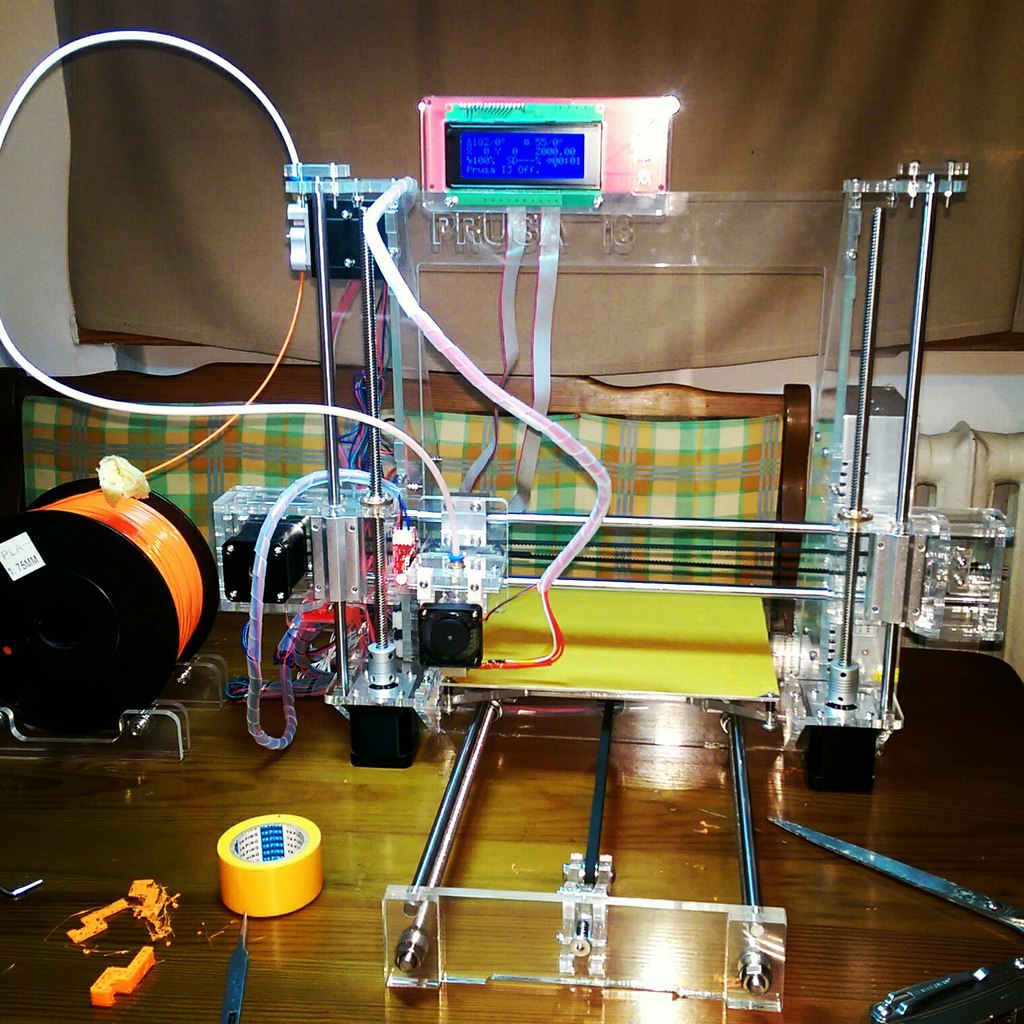

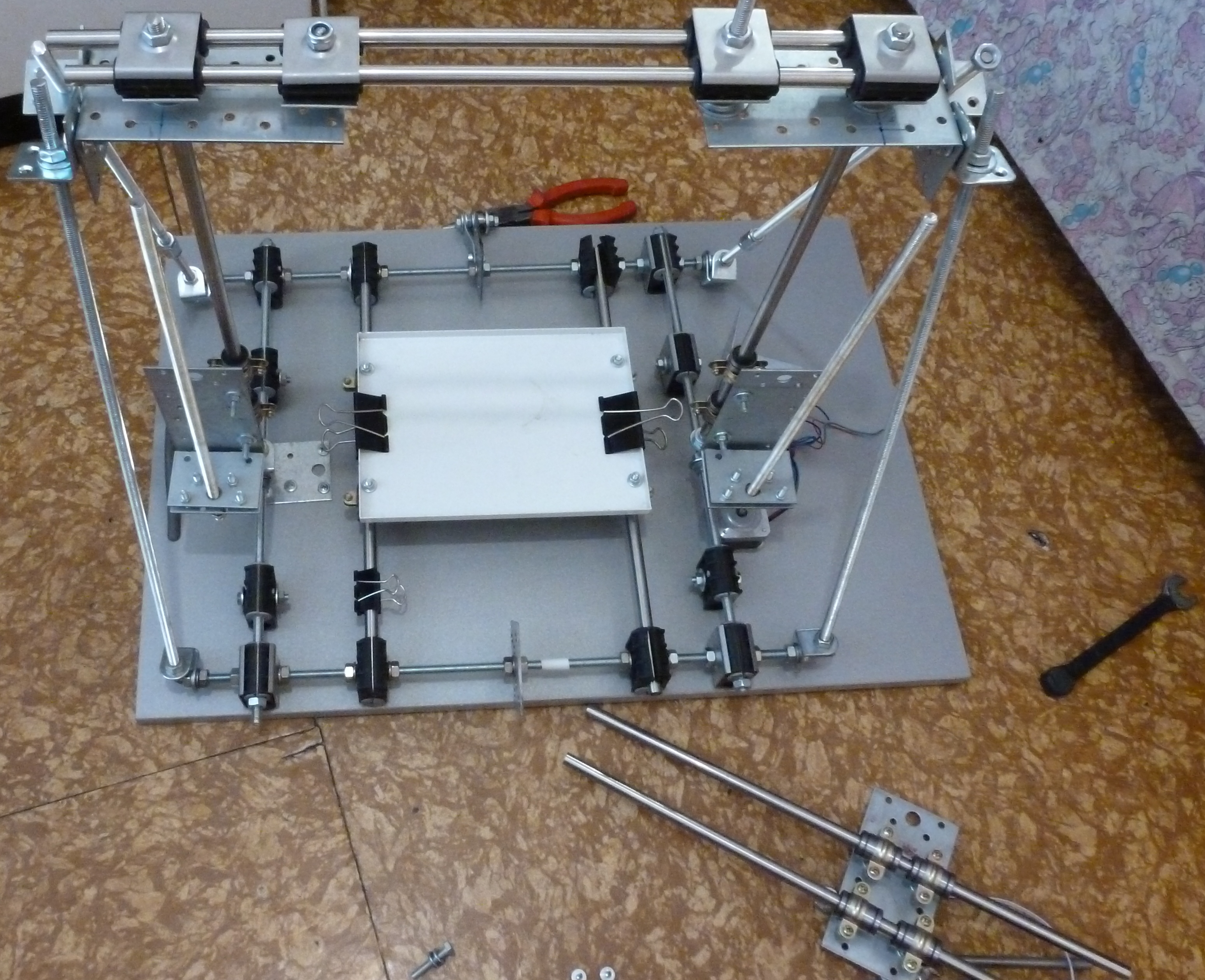

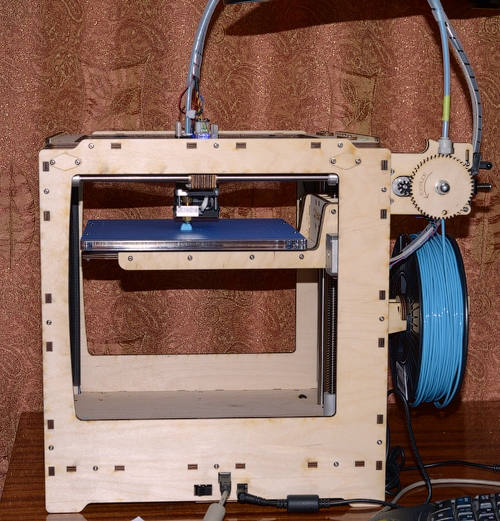

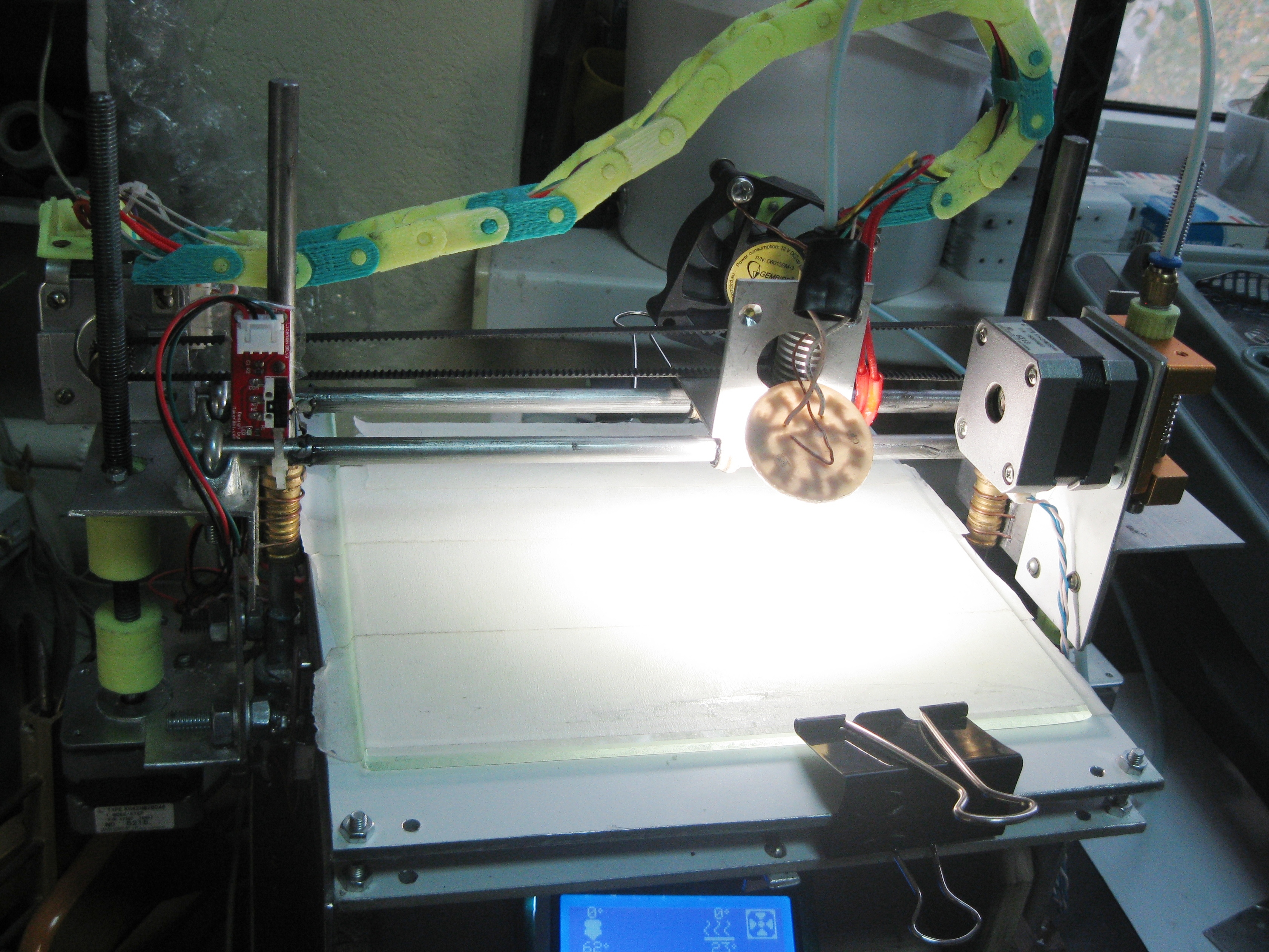

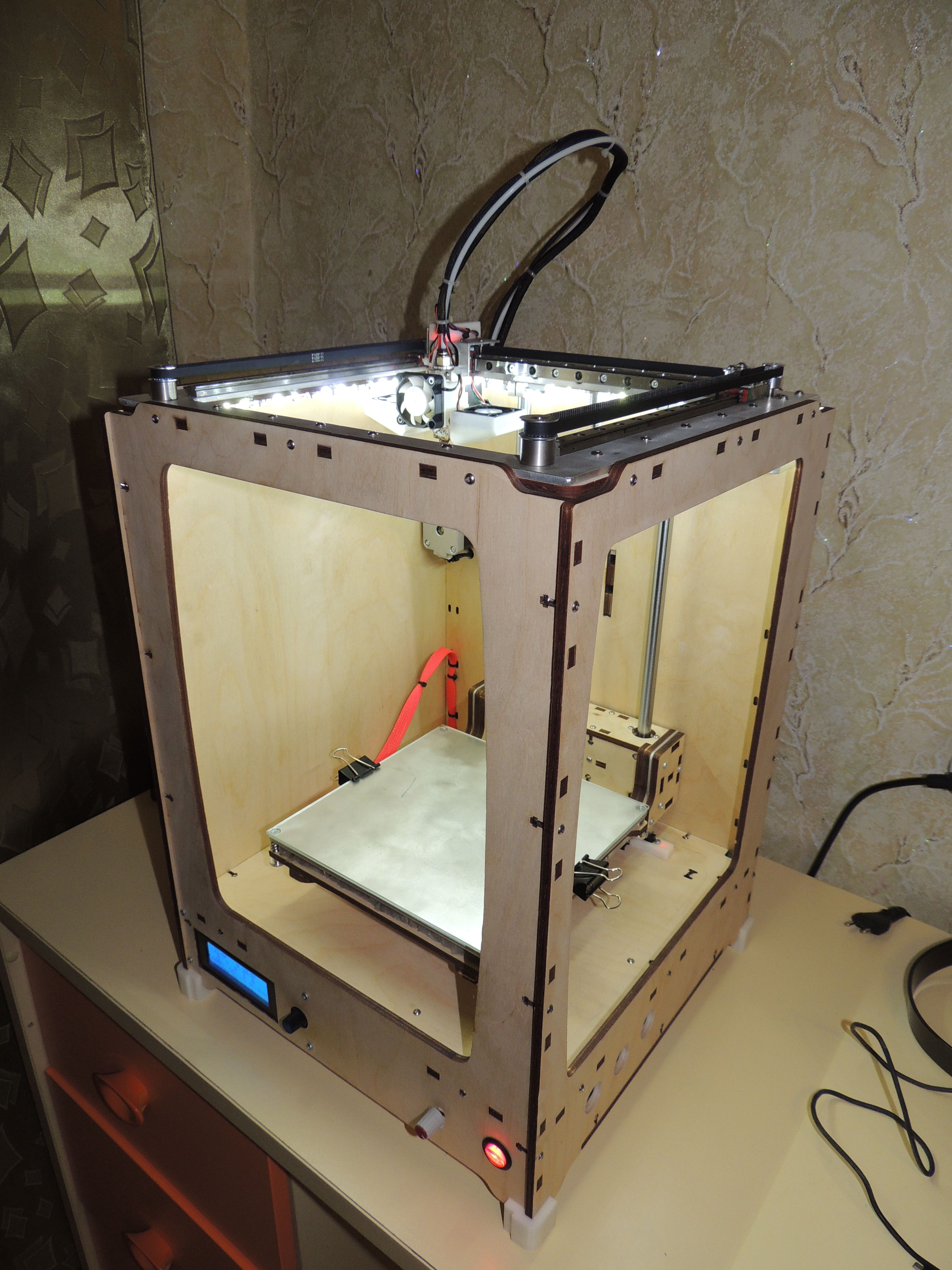

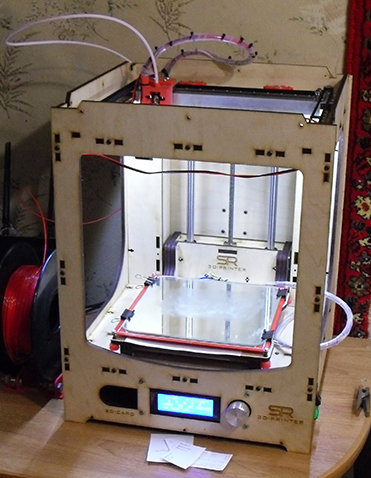

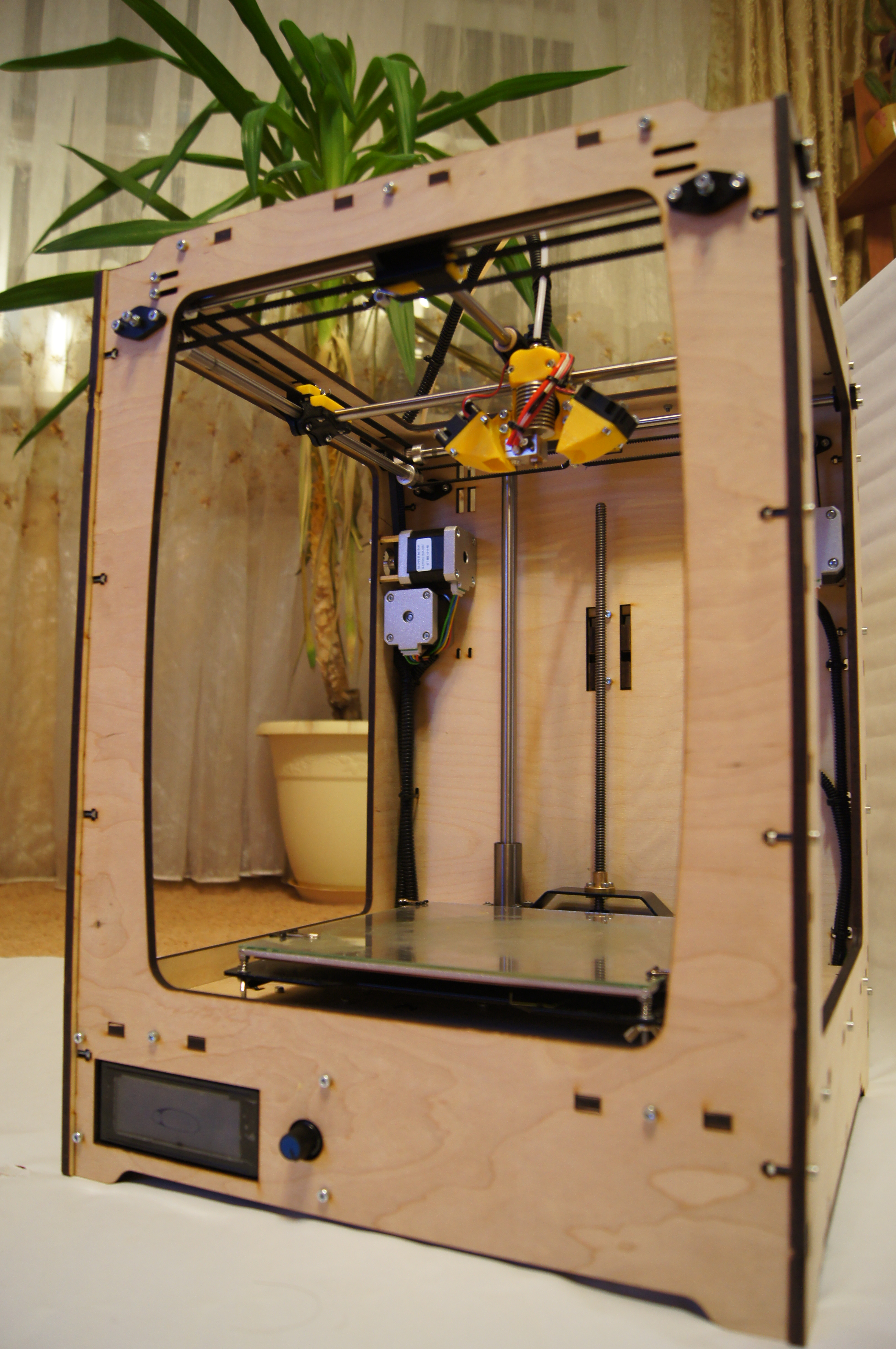

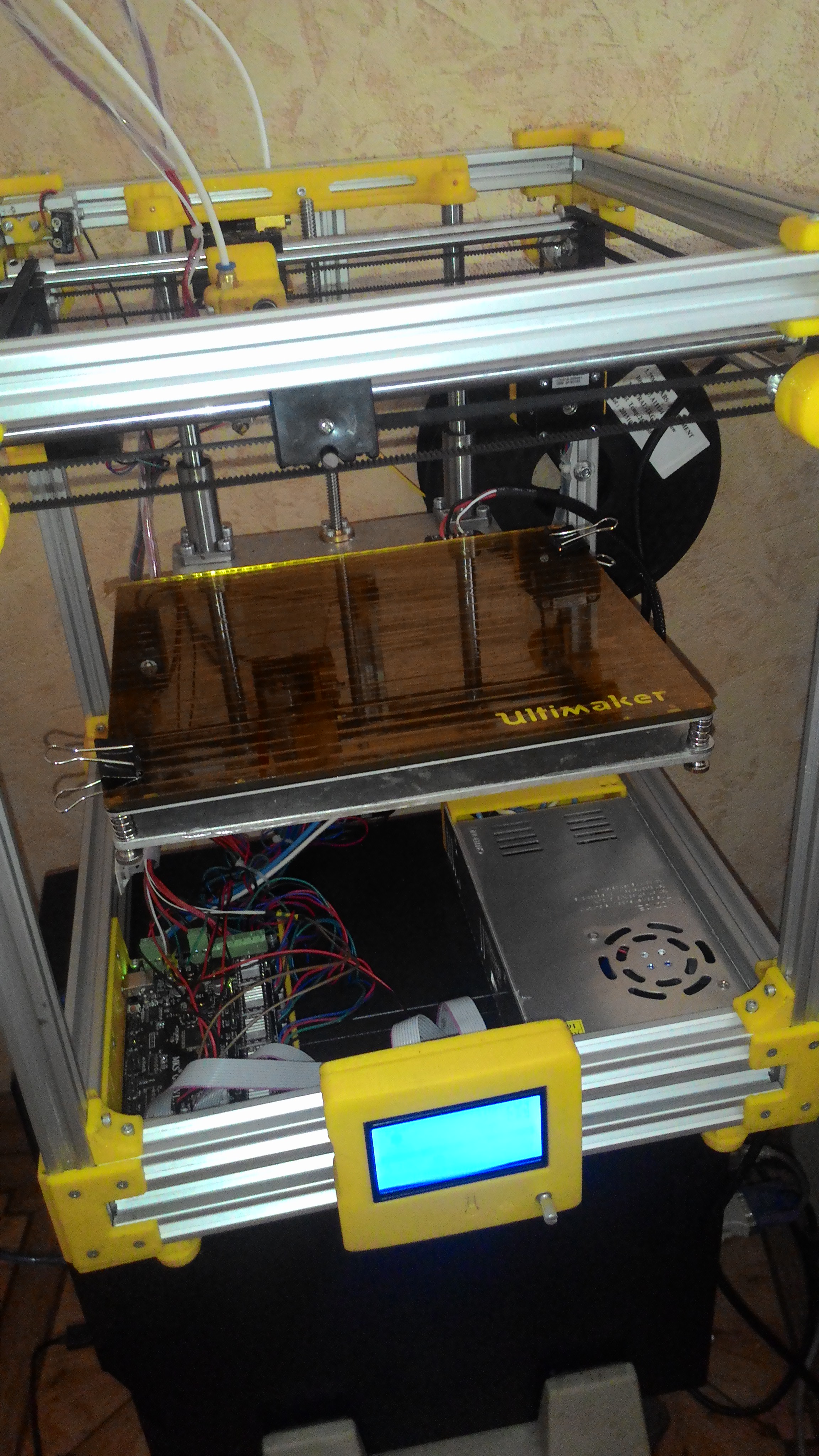

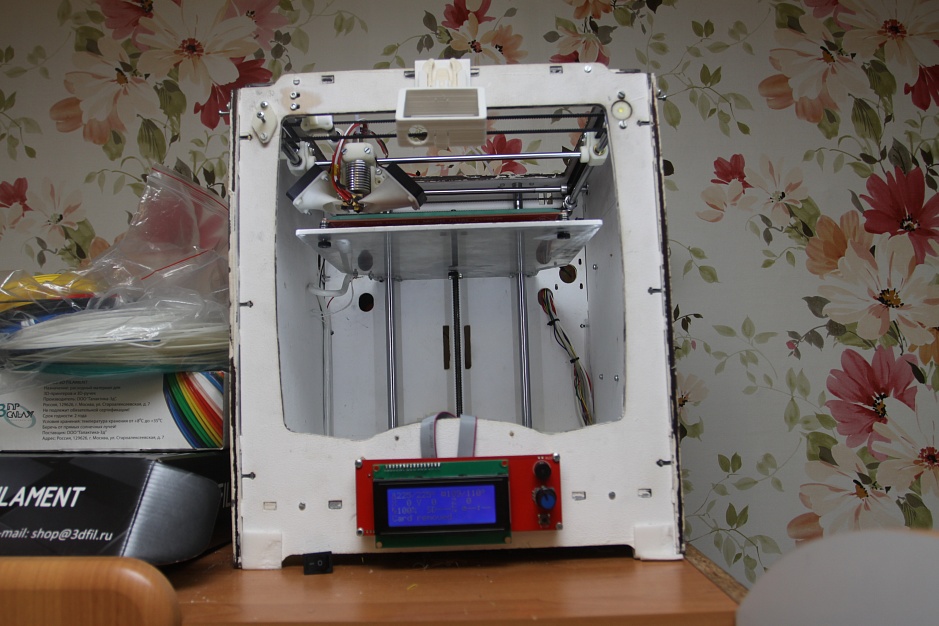

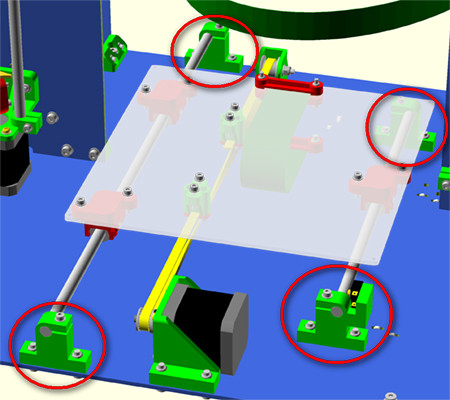

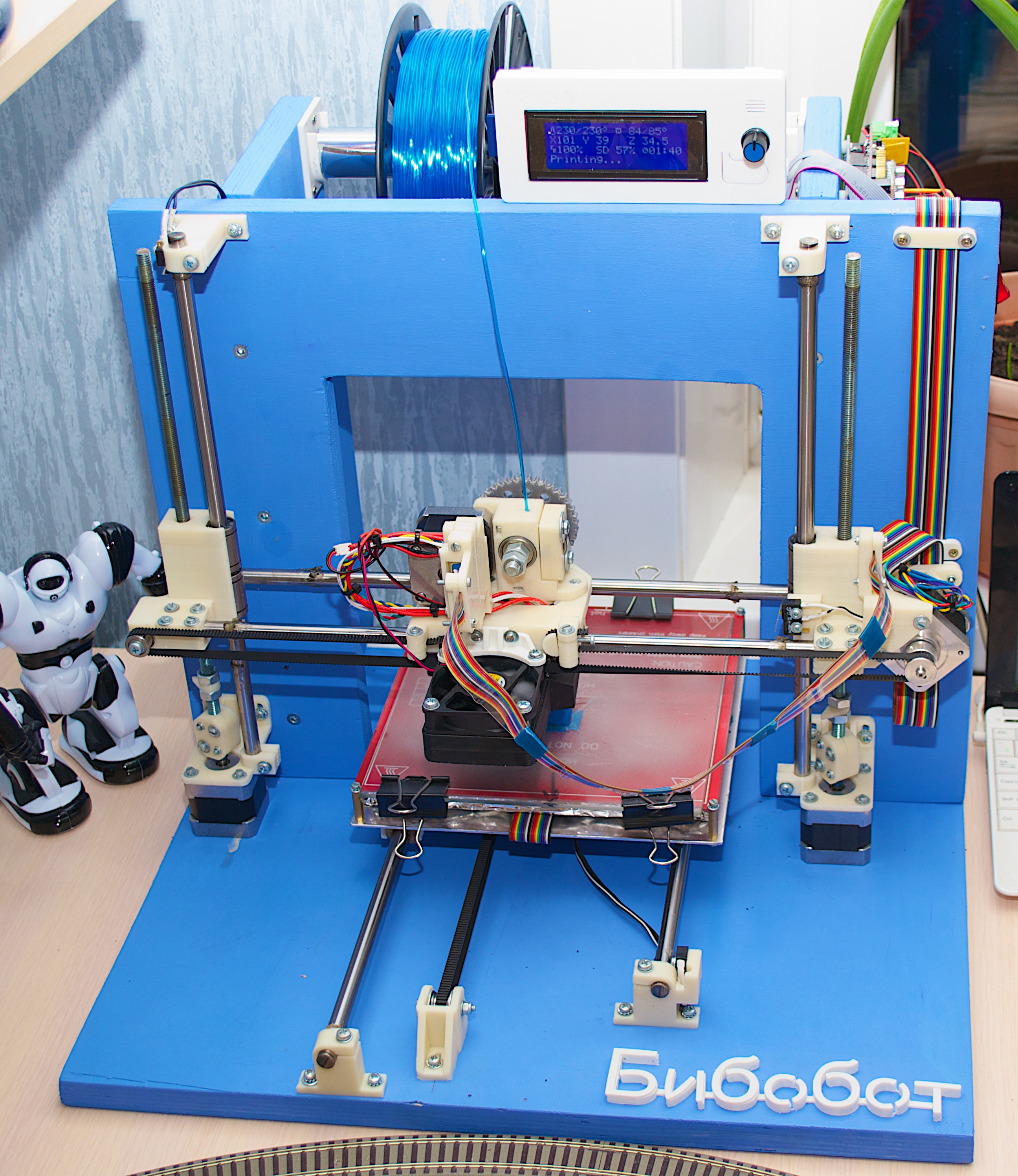

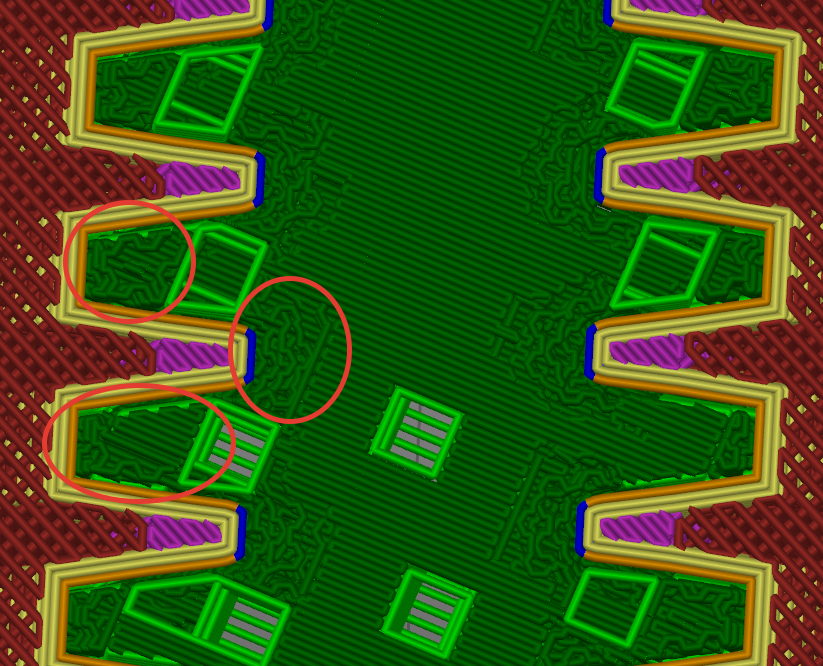

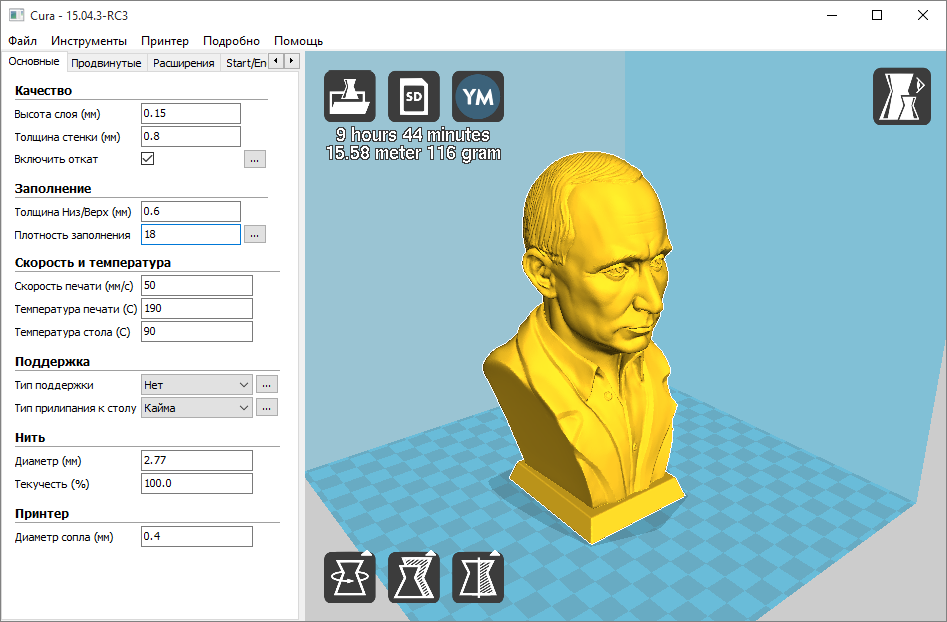

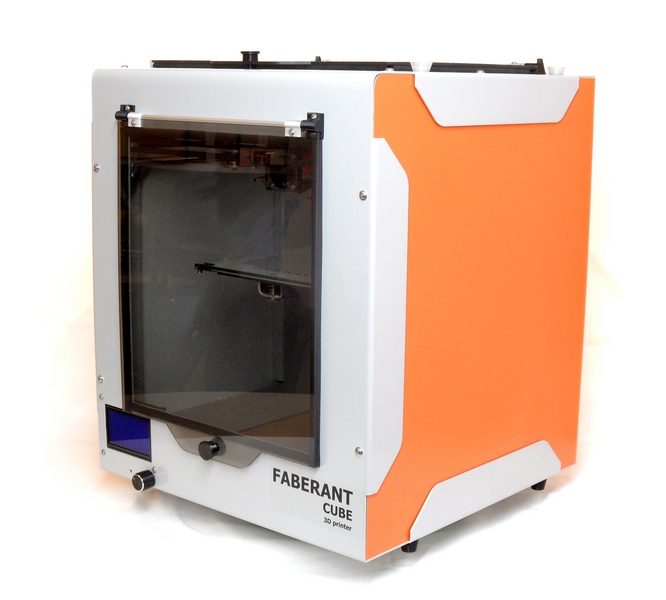

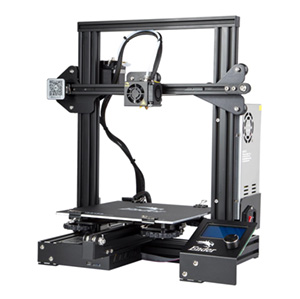

Переходим к процессу печати (Mendel90)

Из-за нестабильного диаметра прутка пришлось на экструдере установить пружинки. Сопло стоит 0,8 мм. Это экстремальный диаметр сопла для стандартной конструкции E3D-v5, нужно увеличивать температуру сопла и снижать скорость, чтобы небыло щелей между нитями. Печатал слоем 0,2 мм. Прилипает к столу очень хорошо. Слои ровные, несмотря на плавающий диаметр прутка.

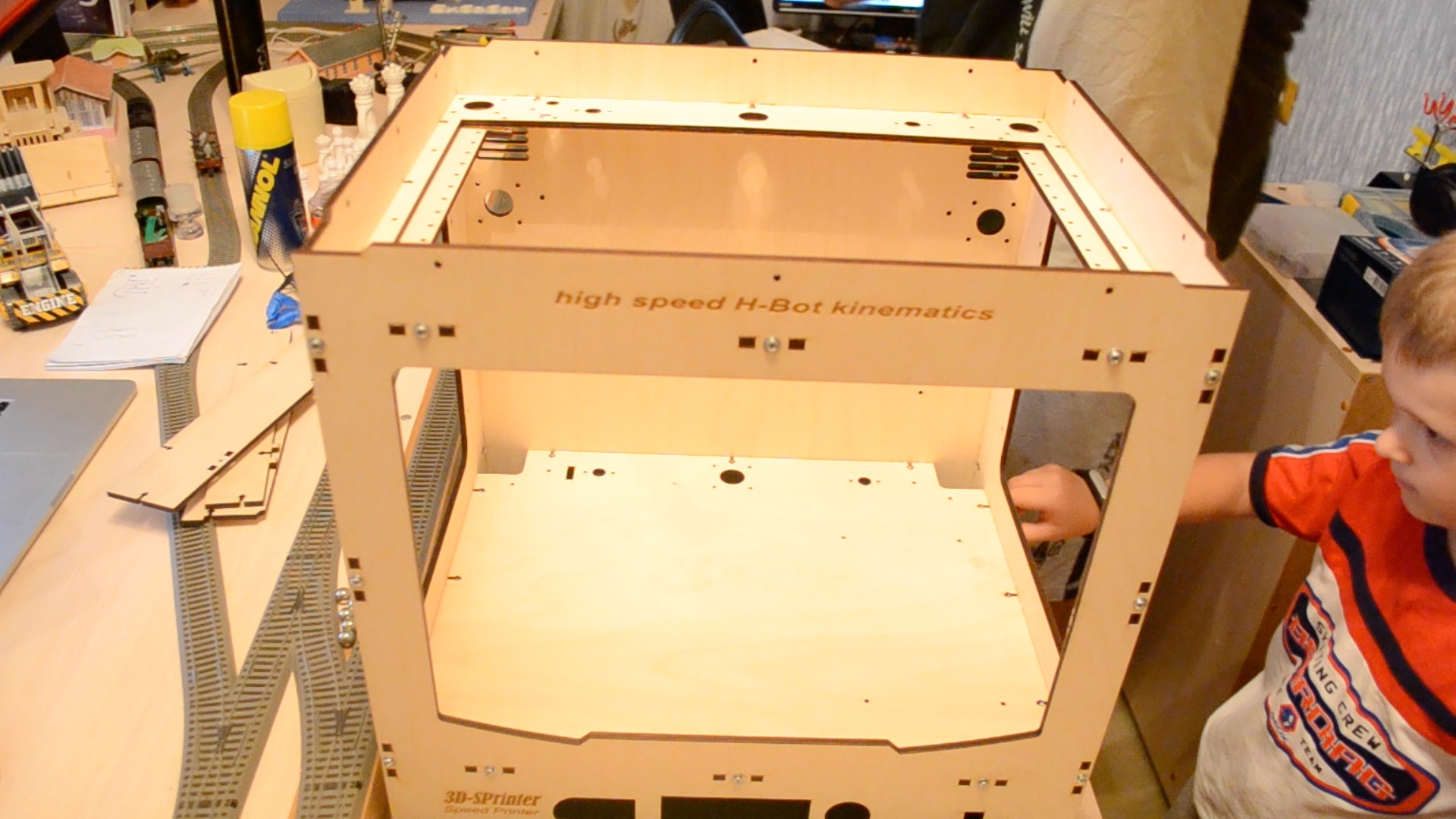

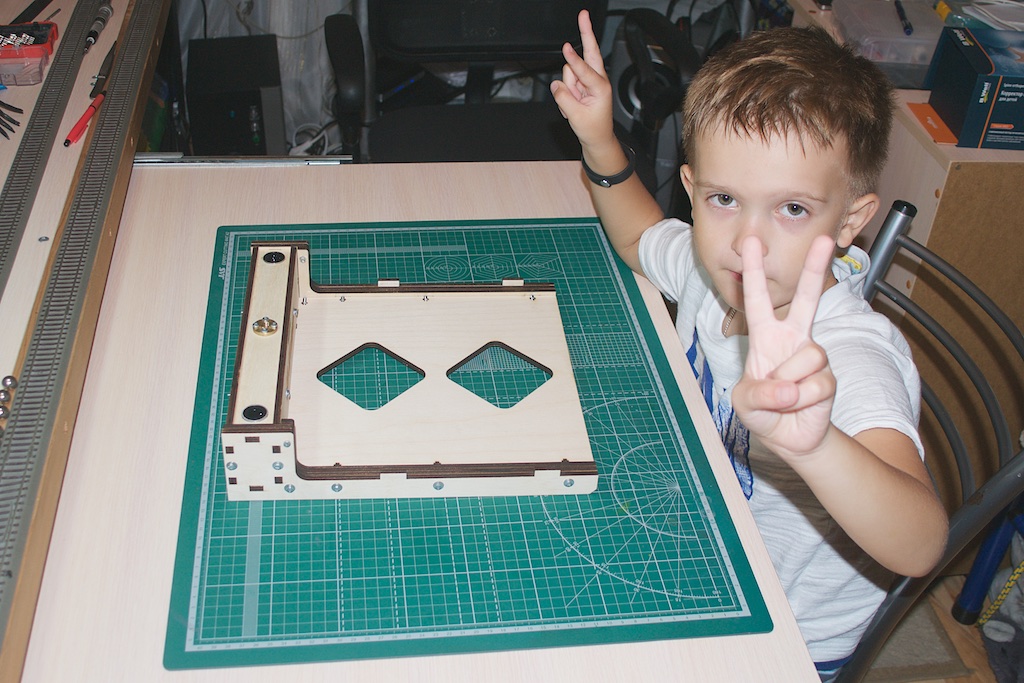

Теперь вокруг радостный хаос.

08.02.15

Рассверлил отверстие фильеры до 2,9 мм. Скорость увеличил до 2000, температуру до 271 градуса. За полтора часа реализовал 250 г гранул.

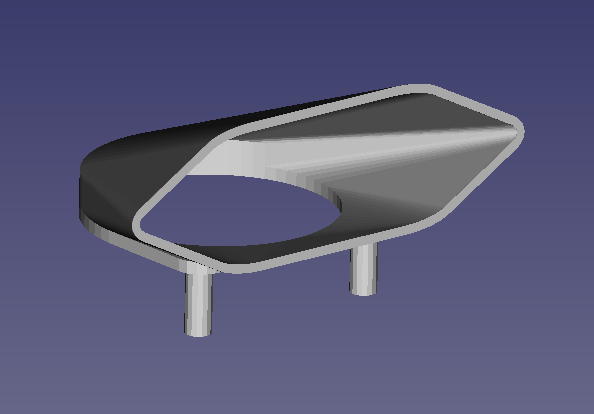

Нужно распечатать конус с вертикальными рёбрами, для уменьшения площади трения. Может на дно кастрюльки сразу ложить катушку без одной стенки.Лучше всего пруток скользит по голой стали. Пруток иногда дёргался за край железной банки. Средний диаметр прутка 2,6-2,7 мм.

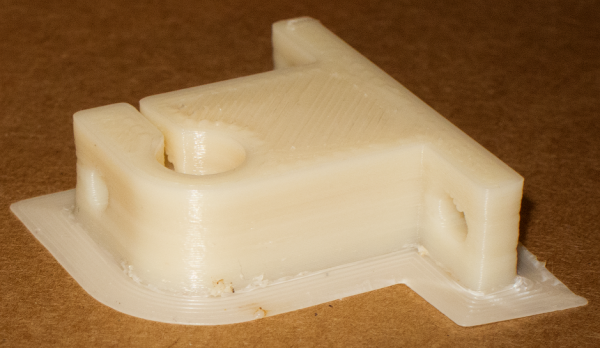

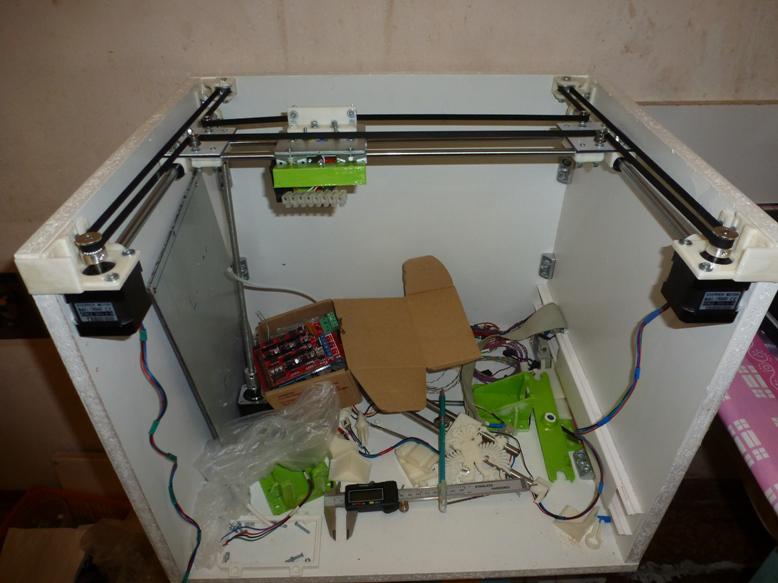

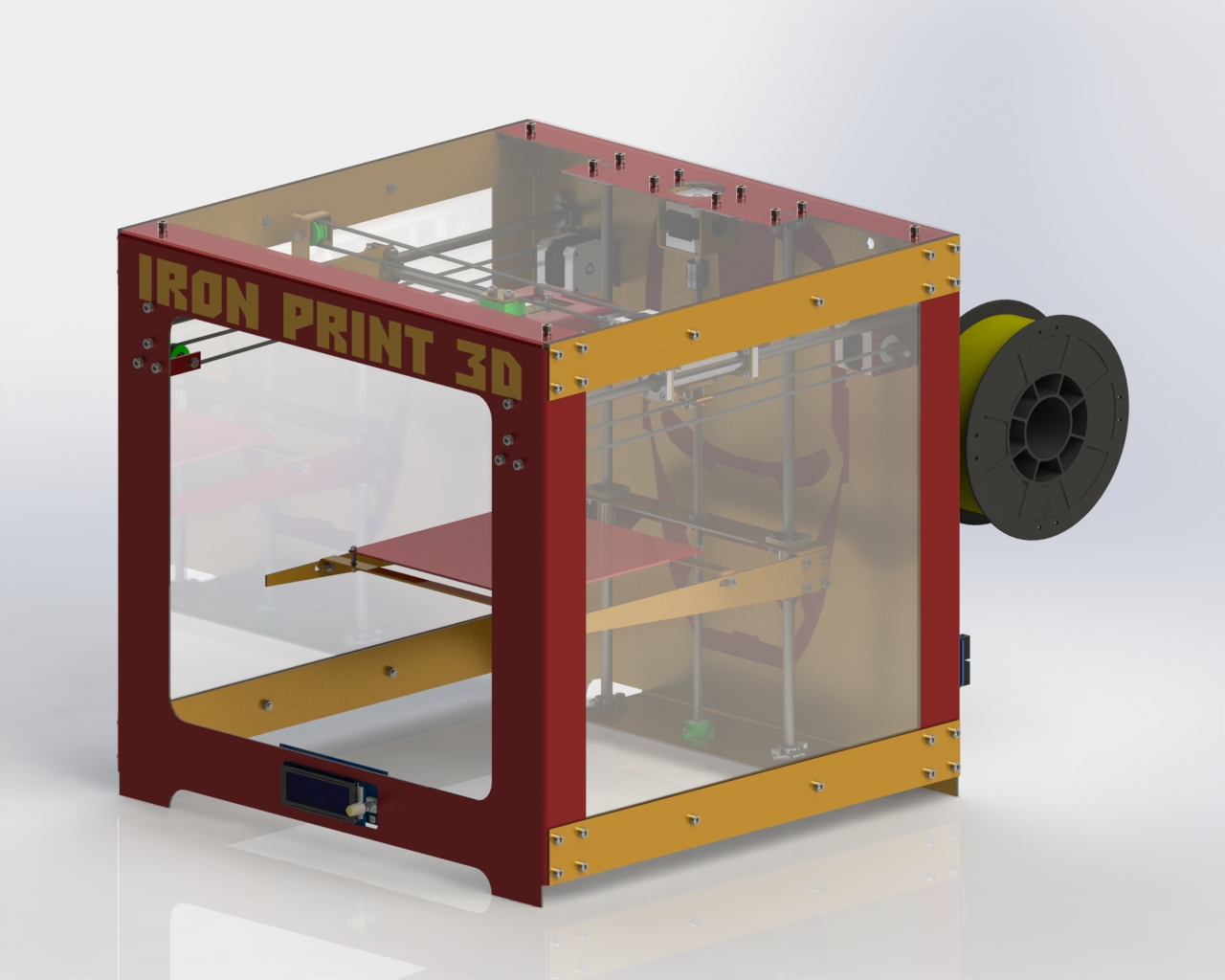

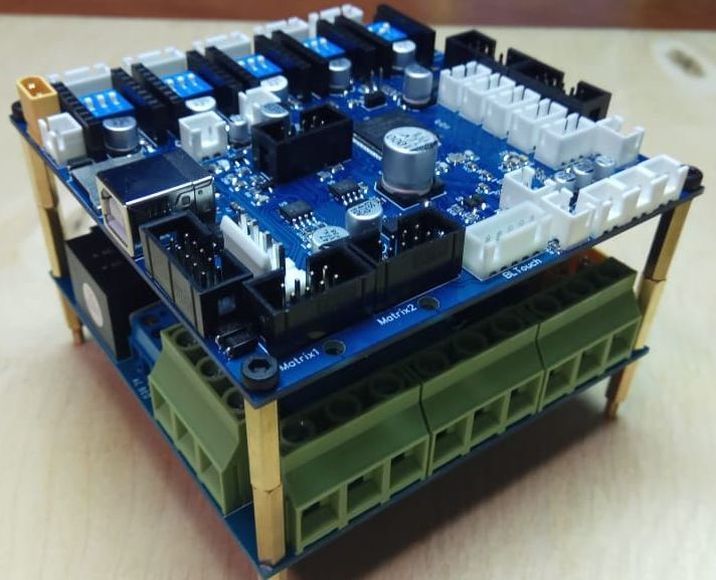

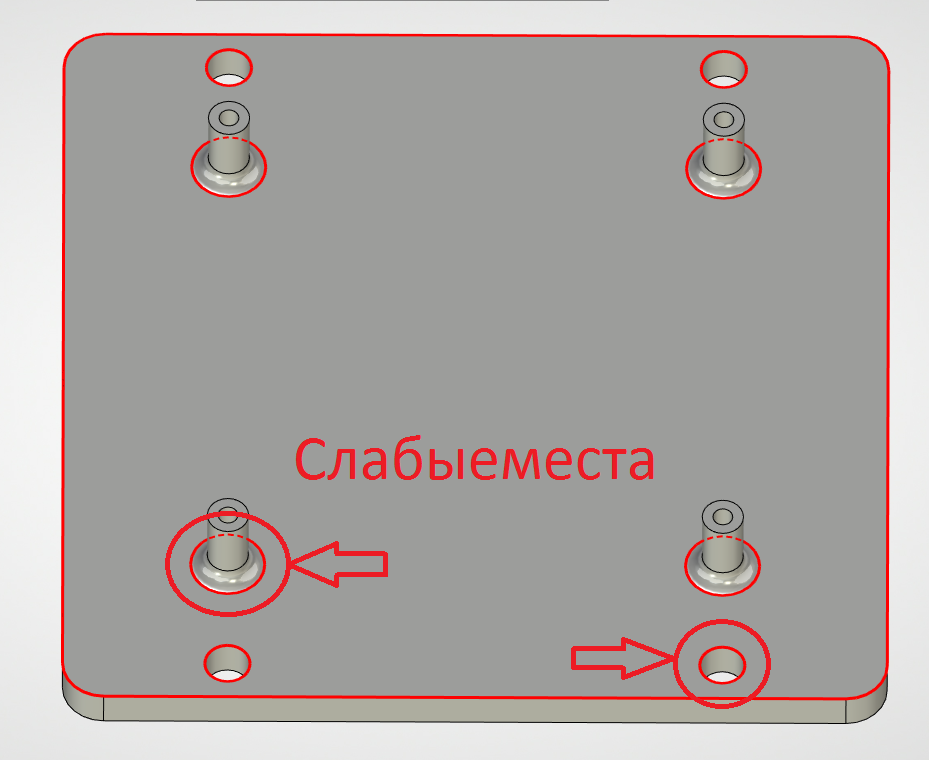

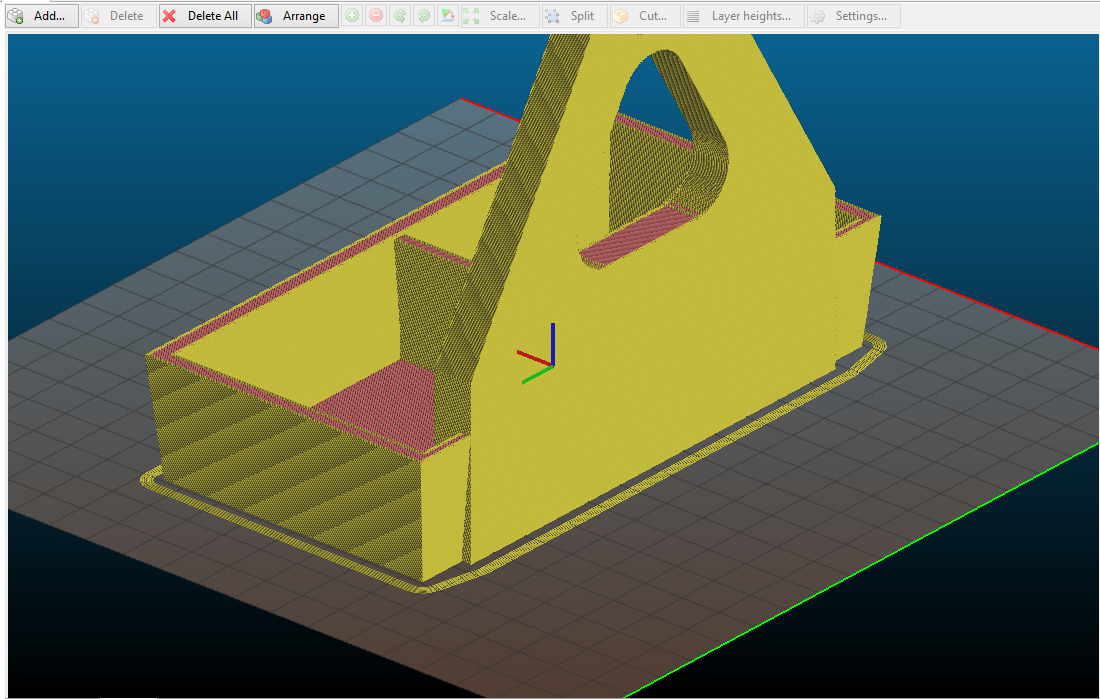

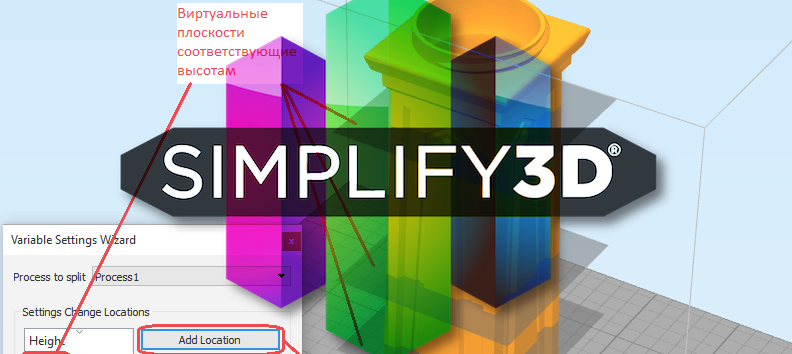

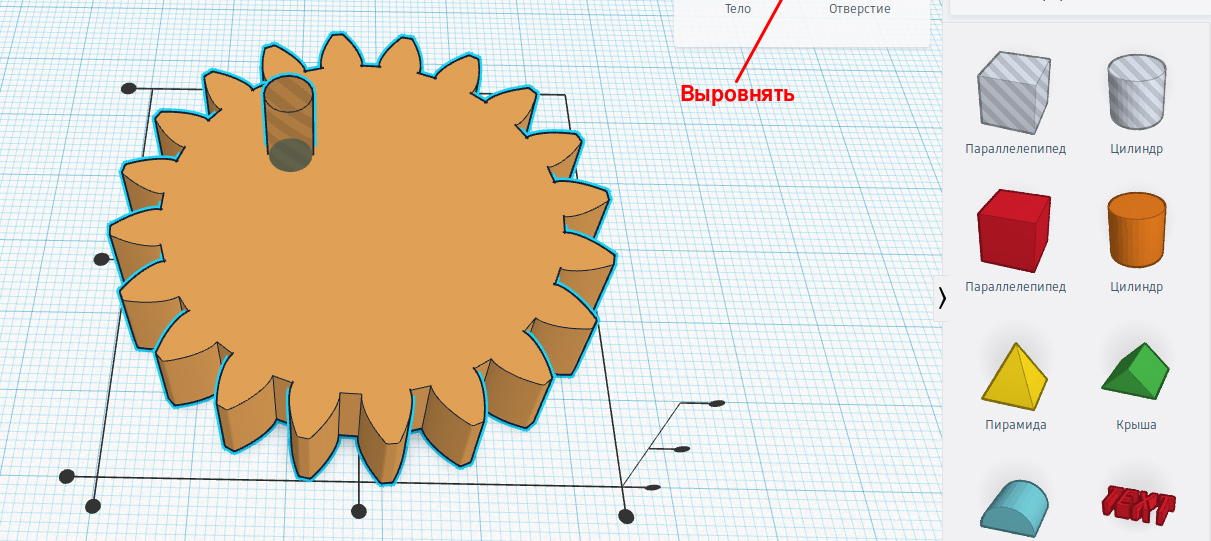

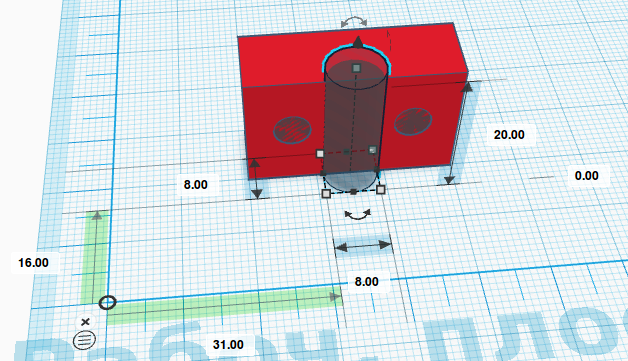

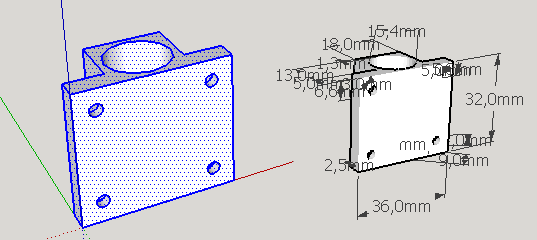

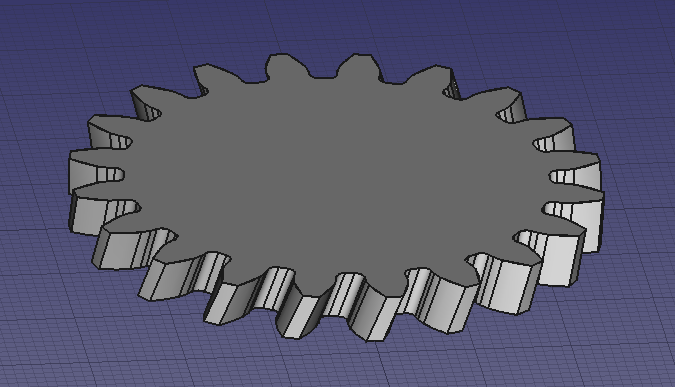

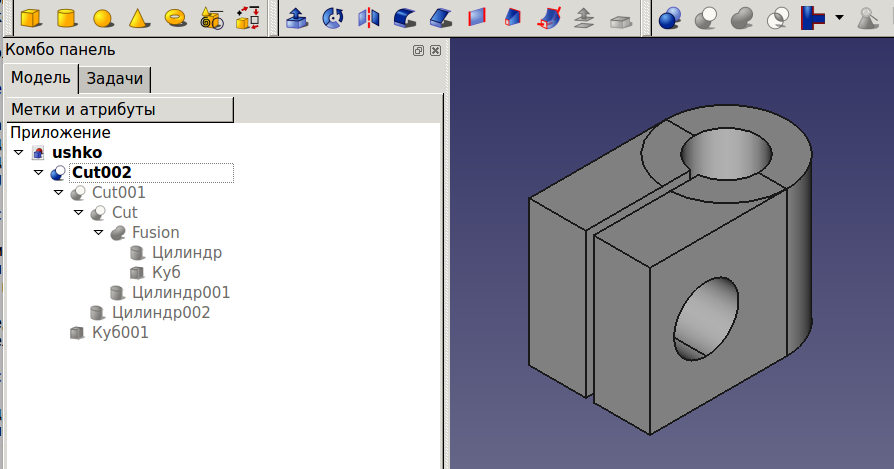

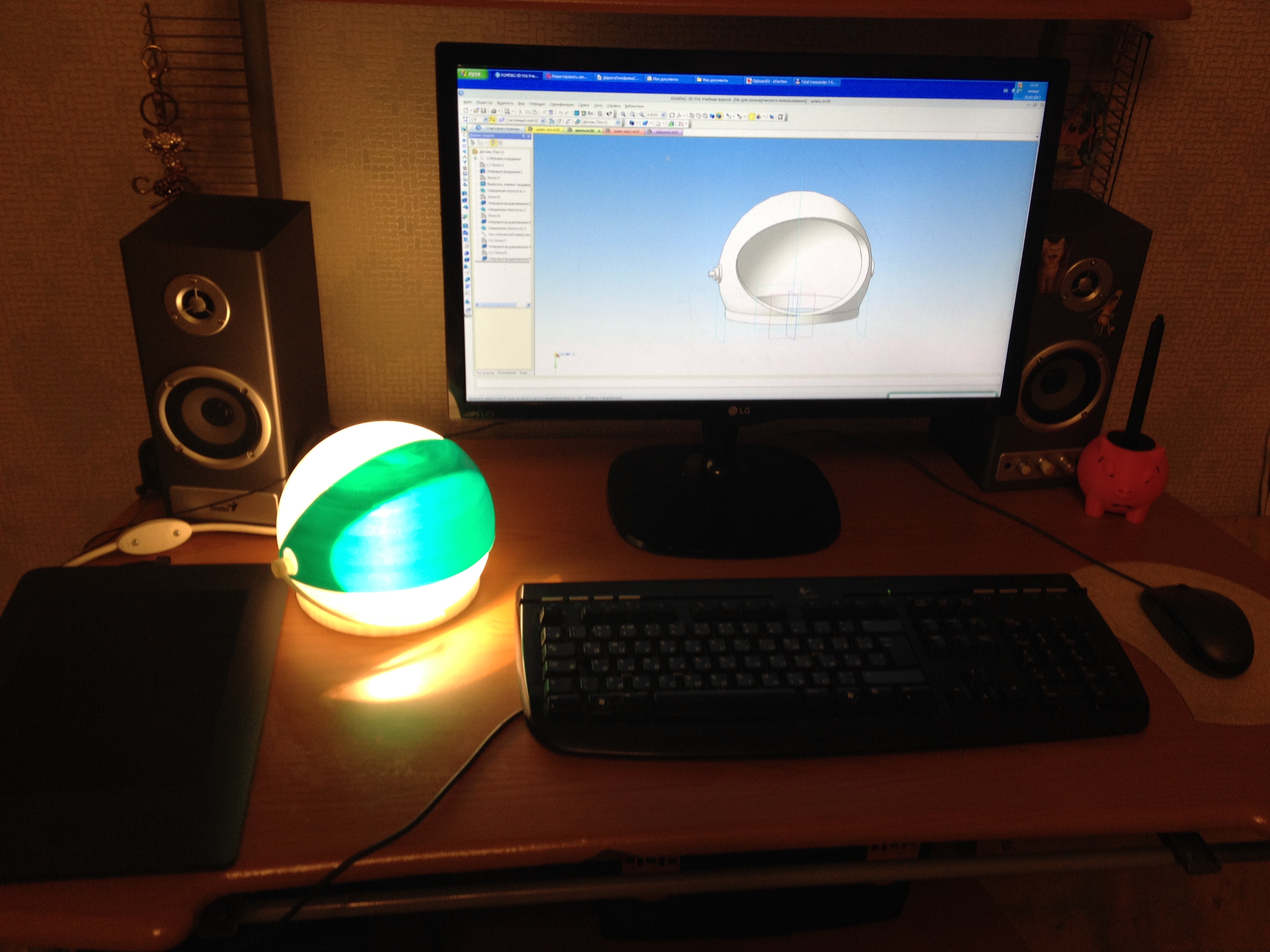

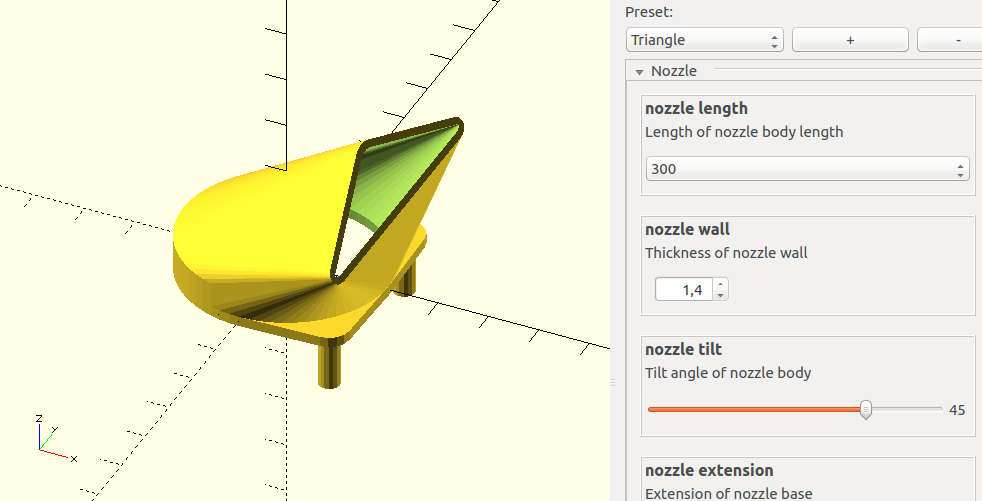

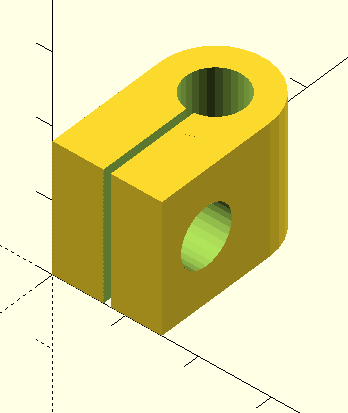

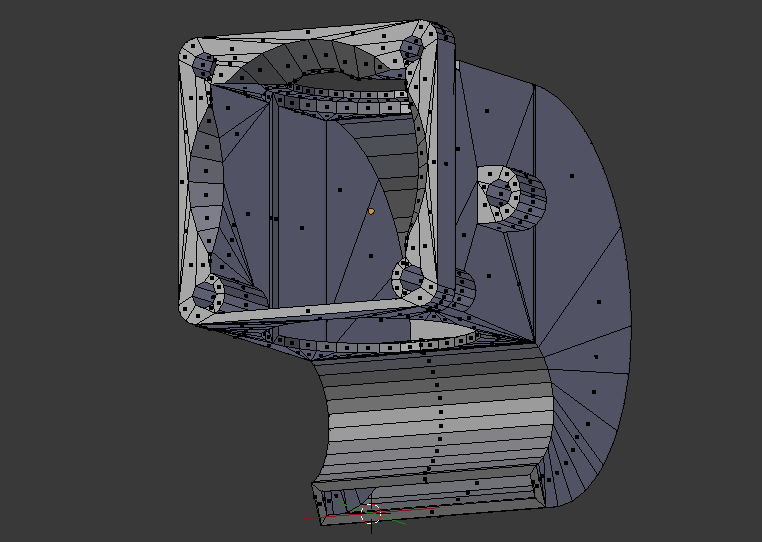

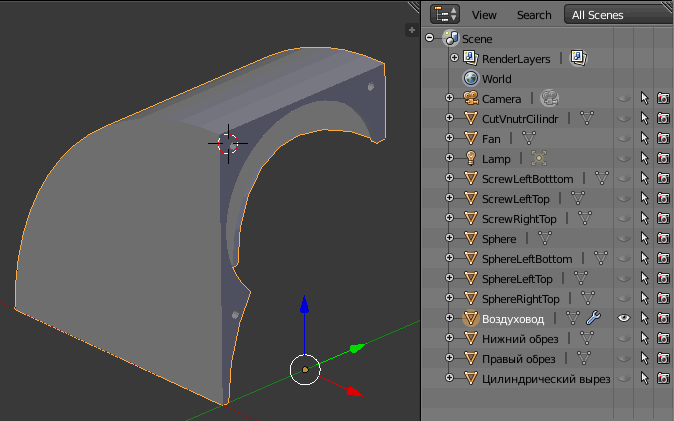

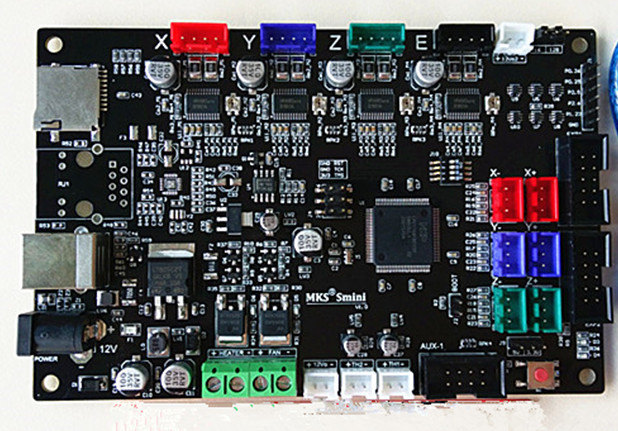

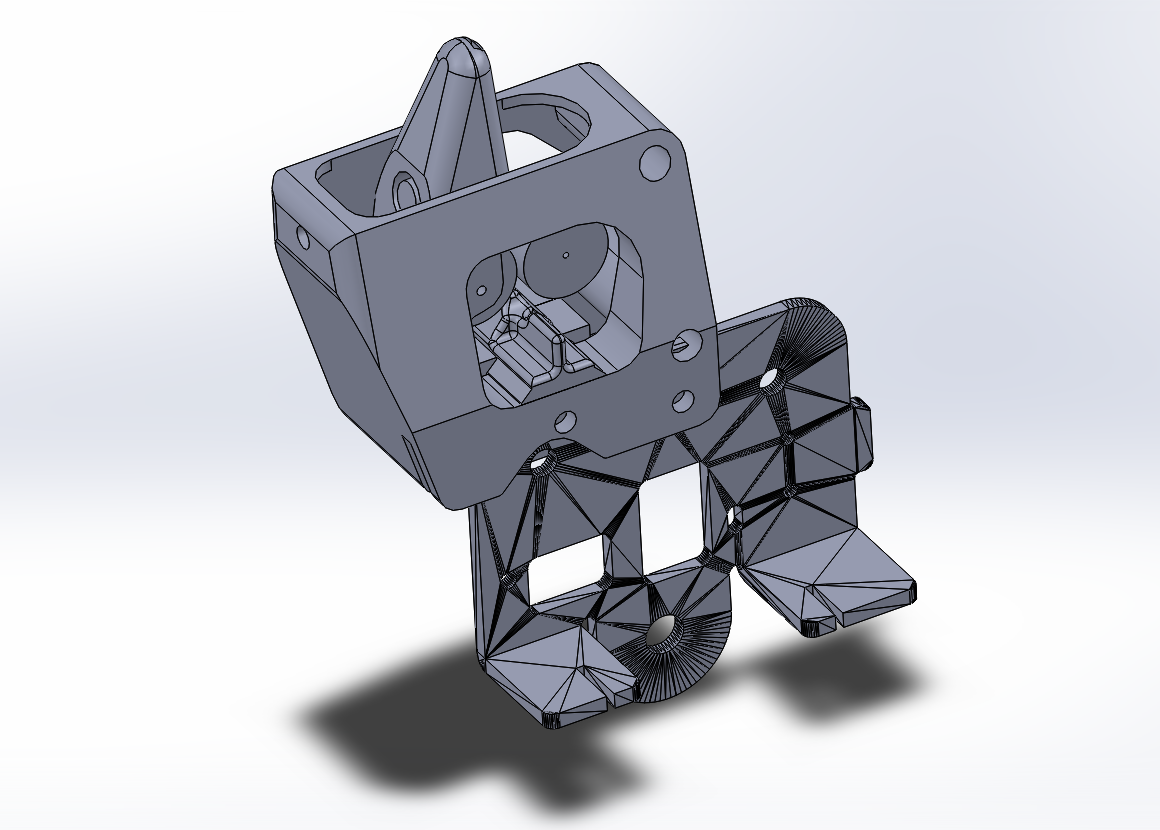

Проектирую корпус для электроники с активным охлаждением

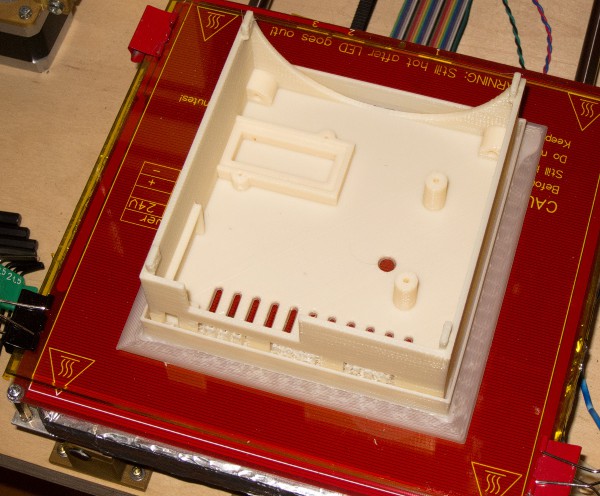

Вот результат печати верхней части корпуса. На нижнюю не хватило прутка.

16.02.15 Третий отжим

Выводы. Рассверлить фильеру до 3,2 мм или охлаждать вентилятором пруток. Стальной ключ под фильерой помогает немного охладить пруток. В начале около 50 грамм идёт с мусором. При небольшой высоте падения прутка он хорошо слипается. При температуре 115 градусов гранулы в духовке начинают слипаться.

Температура ШД 53 градуса, радиатора драйвера 61 градус. Надавил 400 грамм прутка. Без брака опять не обошлось.

Уговорил пруток переползти на катушку. Без катушки полный хаос и без контроля печатать бесполезно.

22.02.15

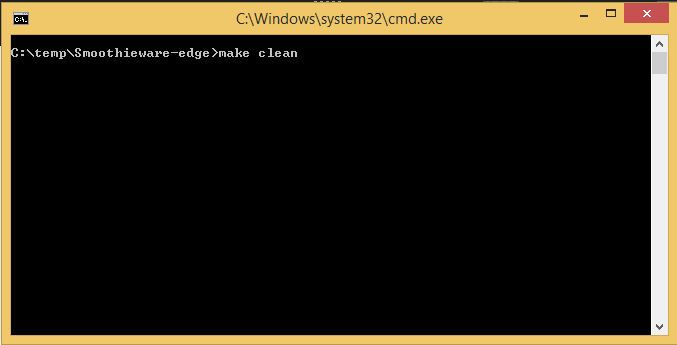

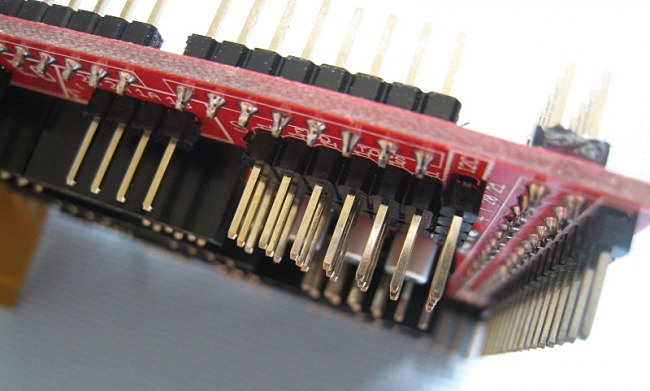

Перехожу на Arduino Nano 3

В процессе

Готово. Четвёртый отжим. Рассверлил до 3 мм.

Пятый отжим. 28.02.15

Перевёл производство на кухню. Приоткрываю окно и включаю вытяжку. Теперь в комнатах не пахнет.

Утеплитель обмотал алюминиевым скотчем. Рассверлил фильеру до 3,2 мм. Скорость в скетче 3000. Температуру понял до 280 градусов. Замерил – один оборот шнек делает за 17 секунд. Подрегулировал REX C100, уменьшил d с 60 до 30 секунд.

Диаметр прутка 2,71-2,85 мм. Скорость 3500. Температура 285.

07.03.15

Рассверлил до 3,5 мм. Температура 290. Теперь всё упирается в производительность просушки гранул в духовке. Перешёл на использование двух противней. На каждый примерно по 350 грамм гранул. Использую электронный термометр с термопарой и пирометр.

Сейчас пруток аккуратно укладывается в кастрюльку вокруг банки, а потом он просто одевается на разборную китайскую катушку. Диаметр прутка 2,95 мм.

Увеличил высоту бункера.

08.03.15

Скорость в скетче 4500. Температура 297 градусов. Скорость шнека 1 оборот за 10-11 секунд. Вытяжка включена на втором делении. Охлаждение из окна. Нить давится между окном и вытяжкой. Скорость уже большая и нужно установить вентилятор для охлаждения прутка, иначе пруток немного слипается, а летом совсем слипнется. За два часа надавил 810 грамм прутка. Это многовато на катушку, нужно поменьше. Нужно иногда контролировать укладку прутка и не допускать высокого навивания на банку.

21.03.15

Во время печати выяснилось, что диаметр 3 мм лучше не превышать.

Повышаю скорость с 4500 до 6000 и высоту паденния, в попытках снизить диаметр прутка.

Похоже от повышения скорости увеличивается диаметр прутка. Под уже надавленный пруток пришлось подгонять хотэнд. Рассверлил китайский хотэнд E3D (до латунного сопла) до диаметра 3,5 мм. На экструдере прутка заменил фильеру – 3,5 мм на 3,2 мм. Снизил скорость до 5000. Нужно ещё снижать скорость, иначе диаметр гуляет возле 3 мм.

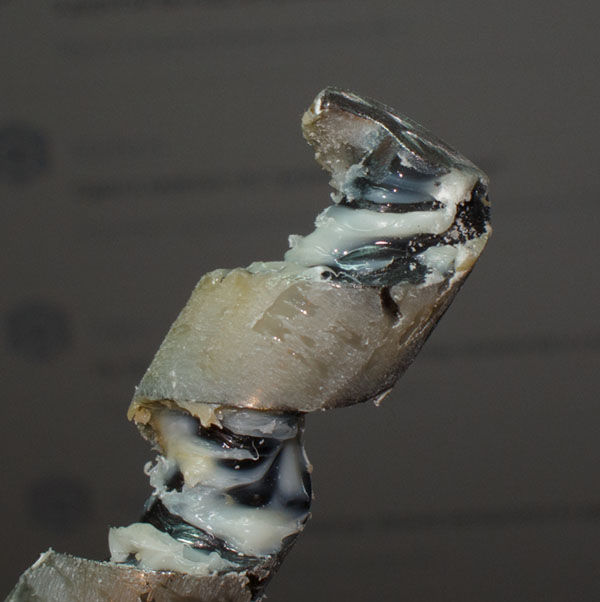

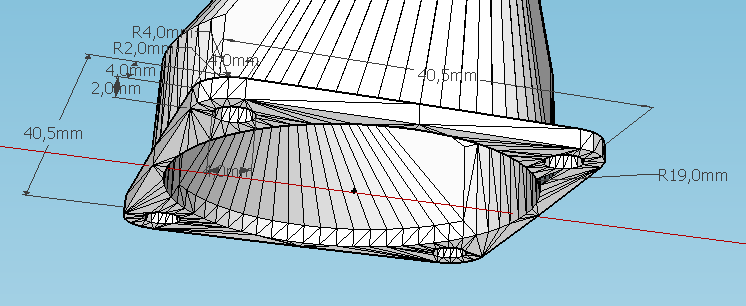

Открутил фильеру и увидел такую картину

05.10.15

После длительного перерыва. Предполагаю: фильера 3,2 мм, скорость 4500, температура 291 градусов. В итоге диаметр прутка достигает 3,2 мм, что очень плохо.

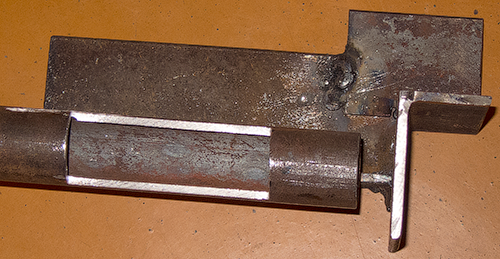

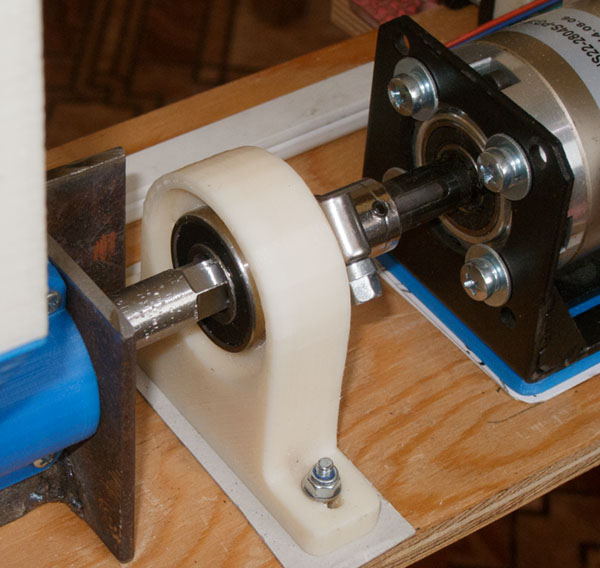

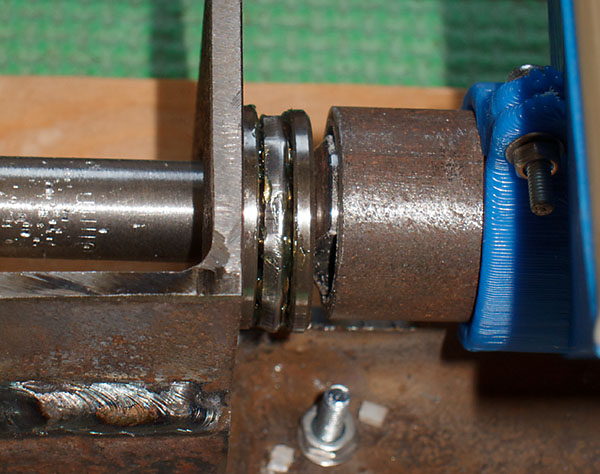

Ставлю стабилизирующий подшипник на хвостовик шнека

Хочу снизить скорость и обрезать шнек.

07.10.15

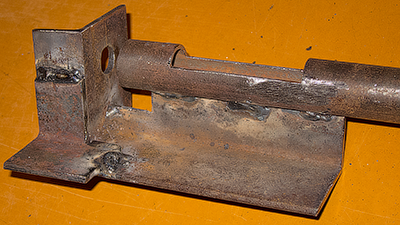

Вытаскиваю шнек для обрезания

Ну вот и обрезал шнек. Теперь буфер-камера перед фильерой 25 мм.

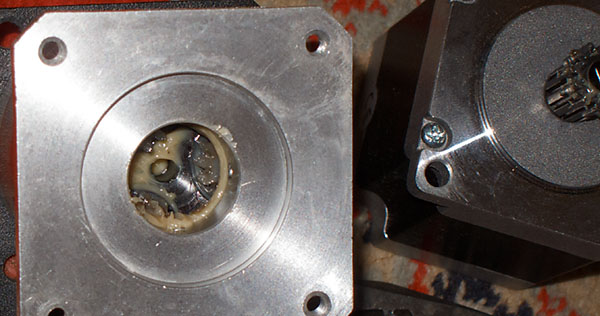

Теперь не пойму из-за чего пропуски шагов при любой температуре.

Открутил редуктор. Смазка есть зубцы целые.

Раскрутил корпус упорного подшипника шнека. А там гранулы повсюду и шнек не упирается в подшипник, а значит он упирается в вал редуктора и из-за этого пропуски шагов.

Вытряхнул все гранулы и смазал подшипник. Затем разогрел зону расплава и пассатижами проворачивал шнек, пока он плотно не придавил упорный подшипник. Пропуски шагов прекратились.

15.10.15

На скорости 3500 стабильный диаметр 2,65 мм, но Ультик его не берёт. Опять рассверлю до 3 мм.

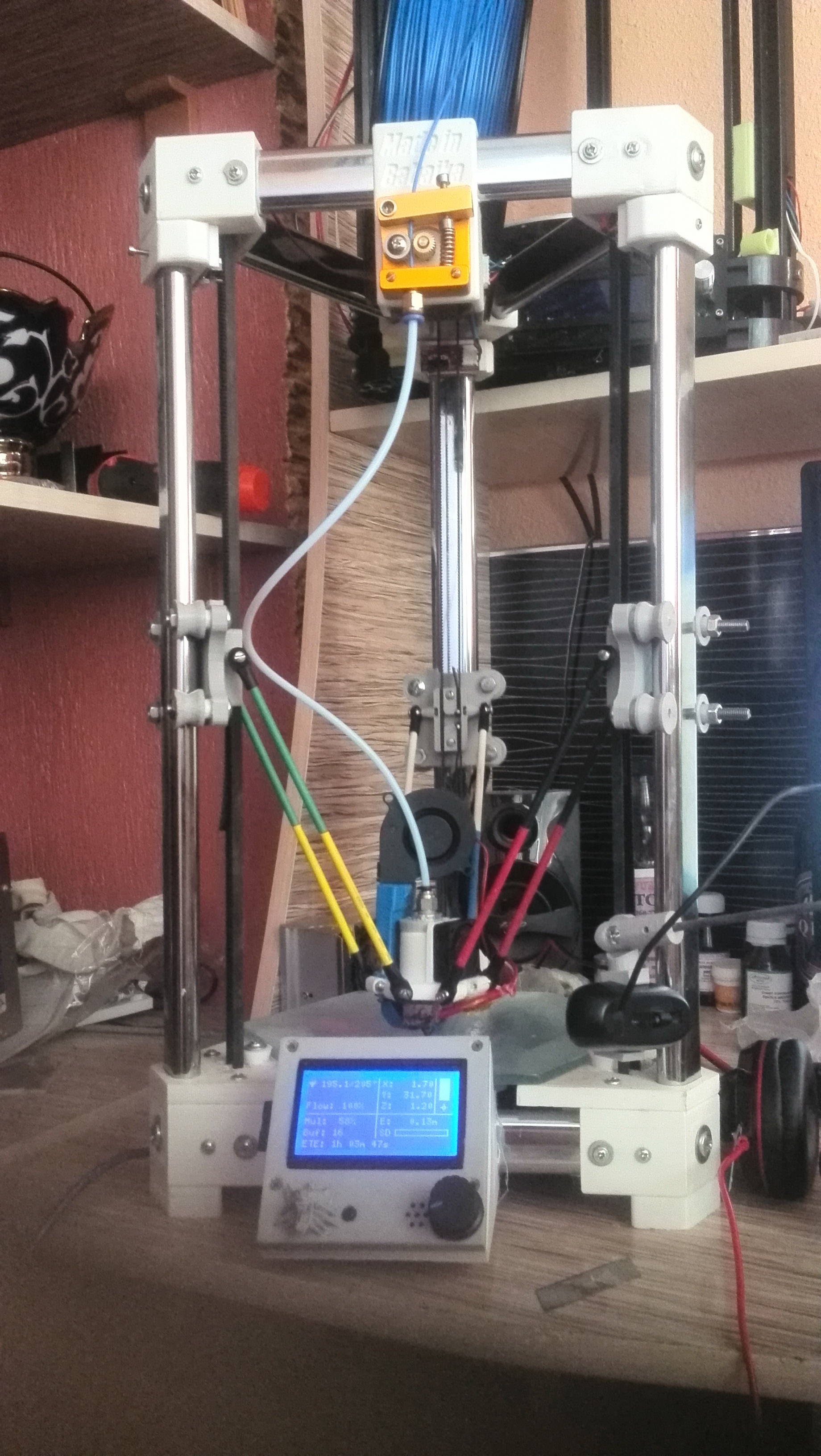

Температура 291 градус, диаметр прутка в среднем 2,71-2,81 мм. Экструдер Ультика пришлось подточить для надёжного схватывания прутка.

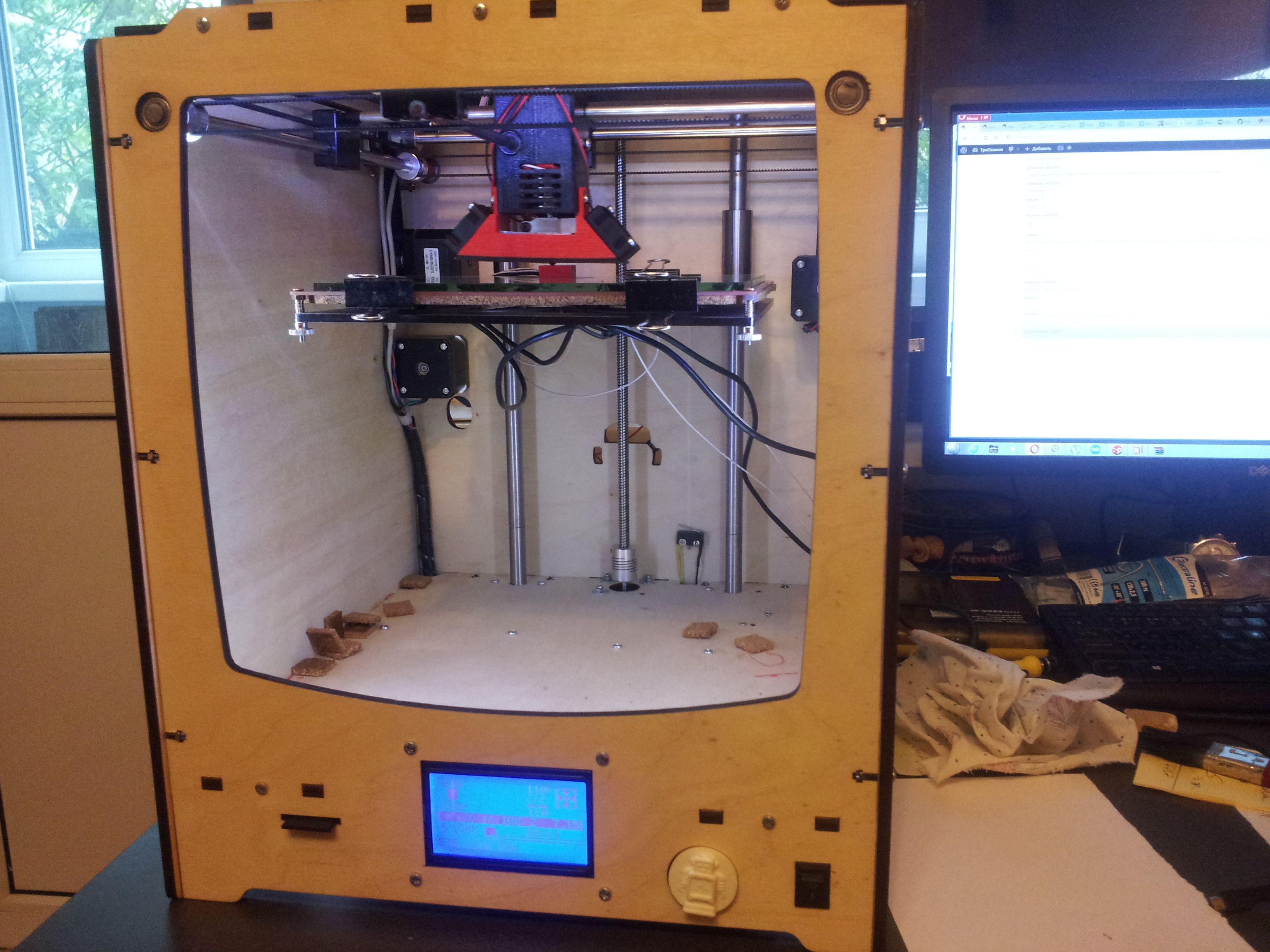

Печатаю собаку на обновлённом Ультике. Масштаб в Куре 2.0, слой 0,1 мм, температура 235 градусов. Получается очень гладко и детали проработаны (только очень долго ждать результат).

24.10.2015

Допечатал и склеил собачку по кличке Эдди. После последних модернизаций детали из этого прутка получаются более гладкими. Посмотрите на фото собаки. Печатал слоями от 0,1 до 0,25 мм, соплами 0,4 и 0,6 мм.

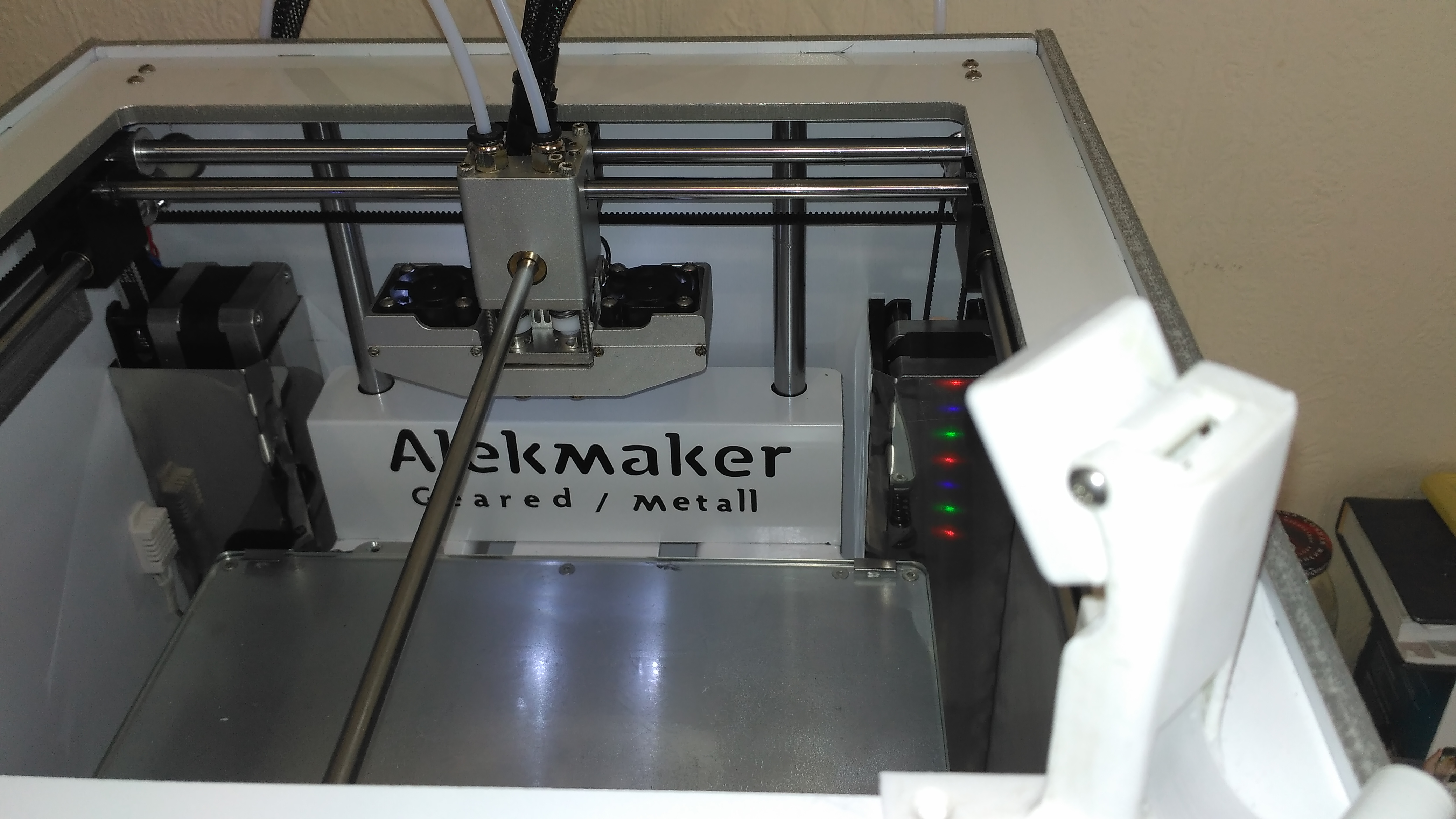

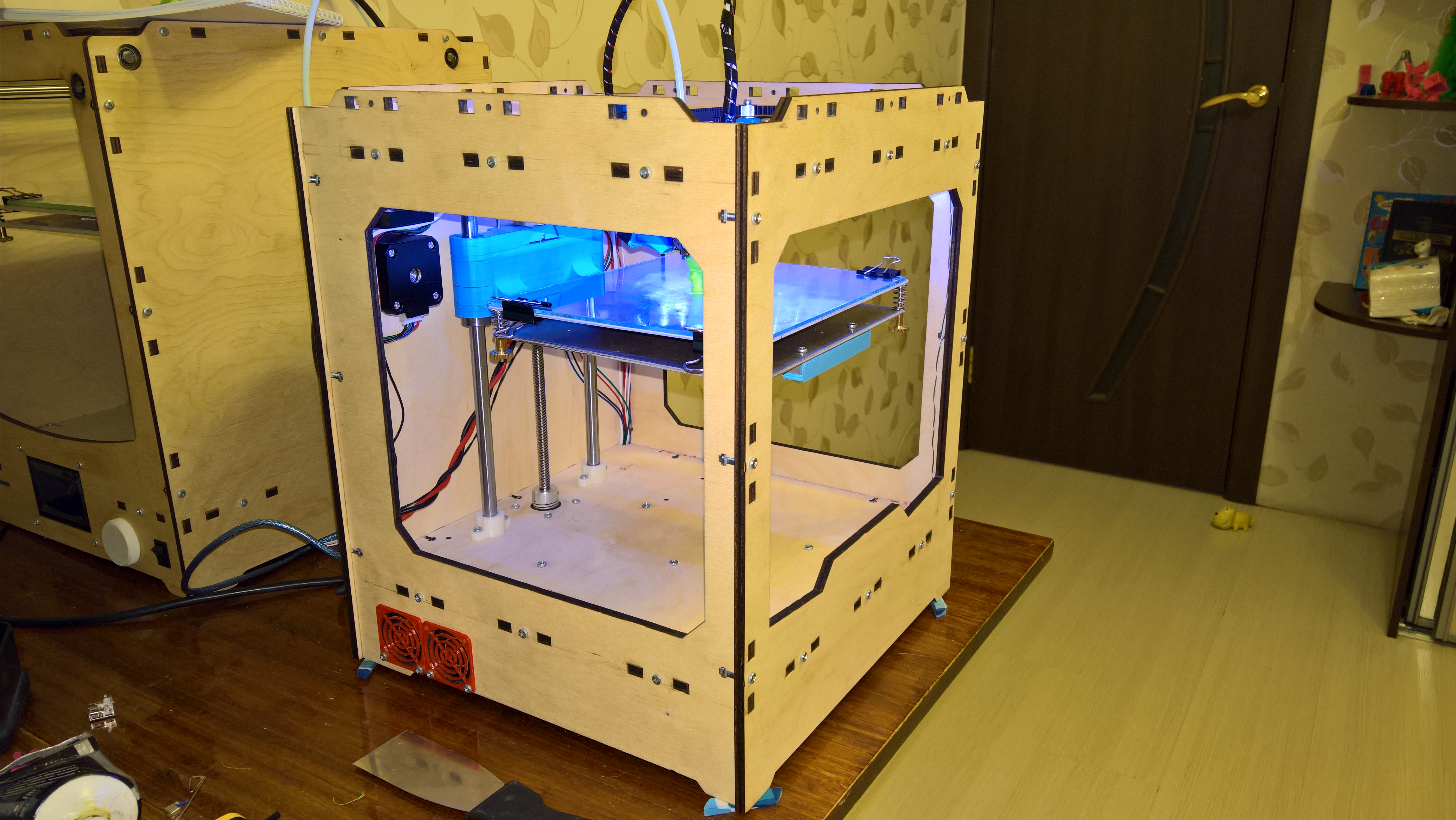

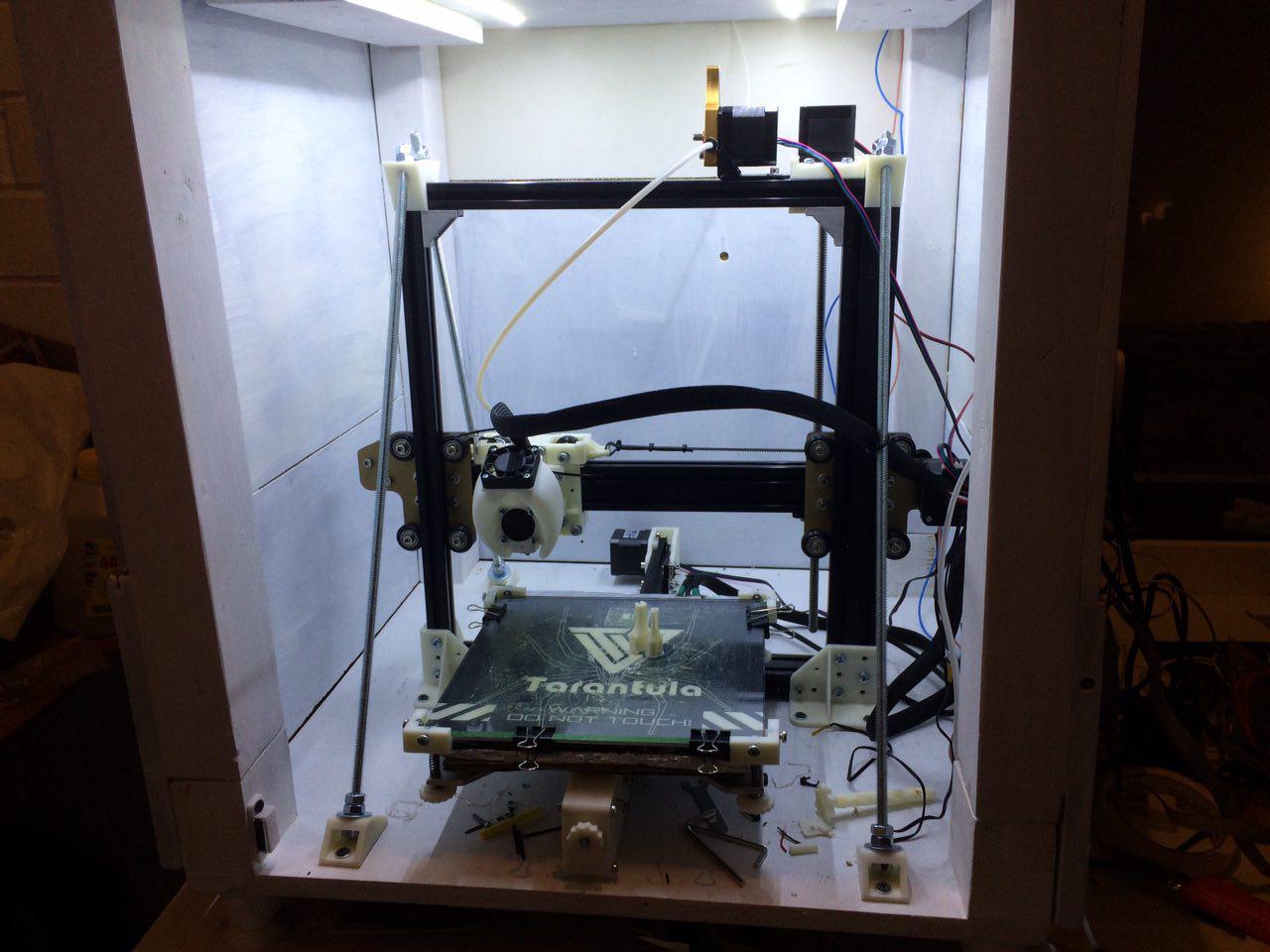

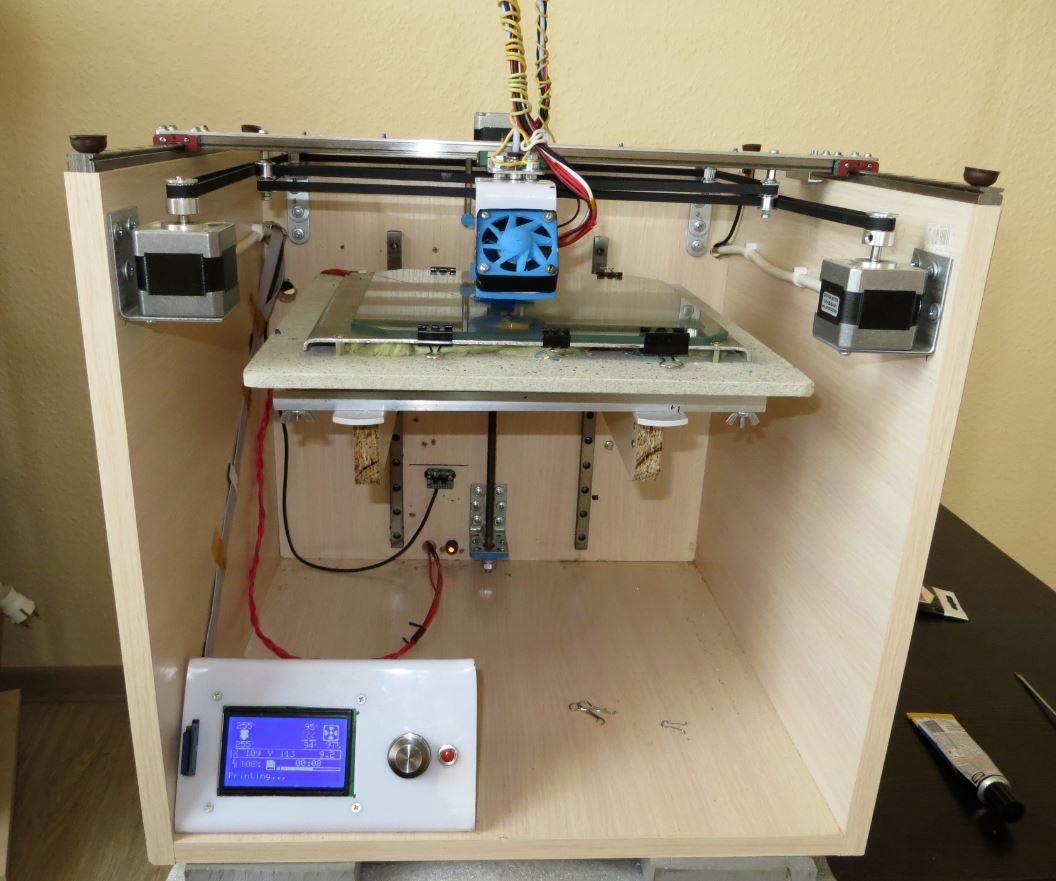

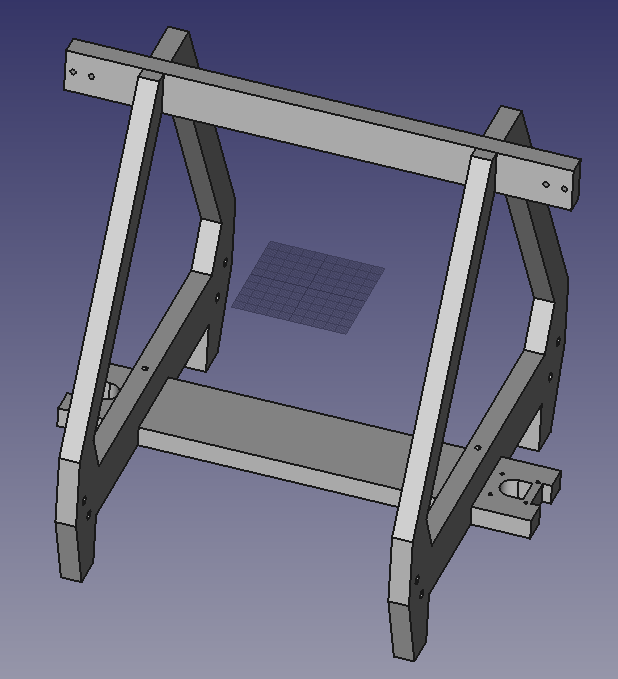

Сейчас мой экструдер прутка для 3D принтера выглядит вот так

====================

Немного моей теории

Я рассматриваю этот экструдер как хотэнд 3D принтера, другой теоретической подготовки у меня нет. Зона расплава должна быть короткой и именно это должно снижать нагрузку на двигатель. Эту зону можно удлинять для увеличения производительности. Зона перед бункером должна быть прохладной. В этой зоне гранулы создают давление на расплав, ведь сам расплав как сметана и давление создать не может. У меня длинная гильза и пока температура перед бункером доходит только до 50 градусов. Заглушка, выполняющая роль фильеры накручена на подмотку из тефлоновой (фум) ленты и нагревать её считаю бессмысленным, а вот термоизолировать нужно тщательно. Термоизолировать можно почти до бункера, но тогда точно нужно дополнительное охлаждение перед ним.

Пустая зона перед фильерой является буфером для защиты от возможных пульсаций. Если загружать вторичку в бункер, перед фильерой нужно поставить фильтр для мусора.

Ссылка на обсуждение статьи на форуме

2 комментария на «Экструдер прутка из гранул или Записки давильщика»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Радикально и грамотно ускоряем нагрев стола 3D принтера Мой первый 3D принтер

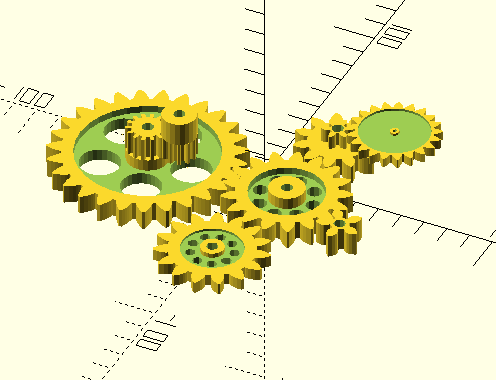

![Blender_ [D__Internet_3D_FilamentExtruder_Korpus.120mm.blend] 2015-02-16 13.22.46](/wp-content/uploads/2015/10/Blender_-D__Internet_3D_FilamentExtruder_Korpus.120mm.blend-2015-02-16-13.22.46.png)

![Blender_ [D__Internet_3D_FilamentExtruder_Korpus.120mm.blend] 2015-02-16 13.23.43](/wp-content/uploads/2015/10/Blender_-D__Internet_3D_FilamentExtruder_Korpus.120mm.blend-2015-02-16-13.23.43.png)

Привет , а шнек у тебя лежит на трубе? то есть нет второй точки опоры?

Привет! Второй точки опоры нет, да и во общем-то первой тоже. Центровка шнека в трубе зависит от муфты, соединяющей двигатель с ним. Гранулы и расплав немного удерживают шнек по центру трубы, но муфта решает, болтаться ему или нет