Метки: 3D принтер, Prusa i3, дрова

2016-03-03

Раздел: История, Постройка 3D принтера, Своими руками

![]() Автор: Злобырь Павел Просмотров: 8 088

4 комментария

Автор: Злобырь Павел Просмотров: 8 088

4 комментария

По темному складу с граблями или как делать не надо…

Добавлено в закладки: 0

Доброго времени суток читающий! Поведать тебе хочу историю о том как желание сэкономить бюджет при постройке принтера может привести к расходам не предвиденным и трудностям лютым…

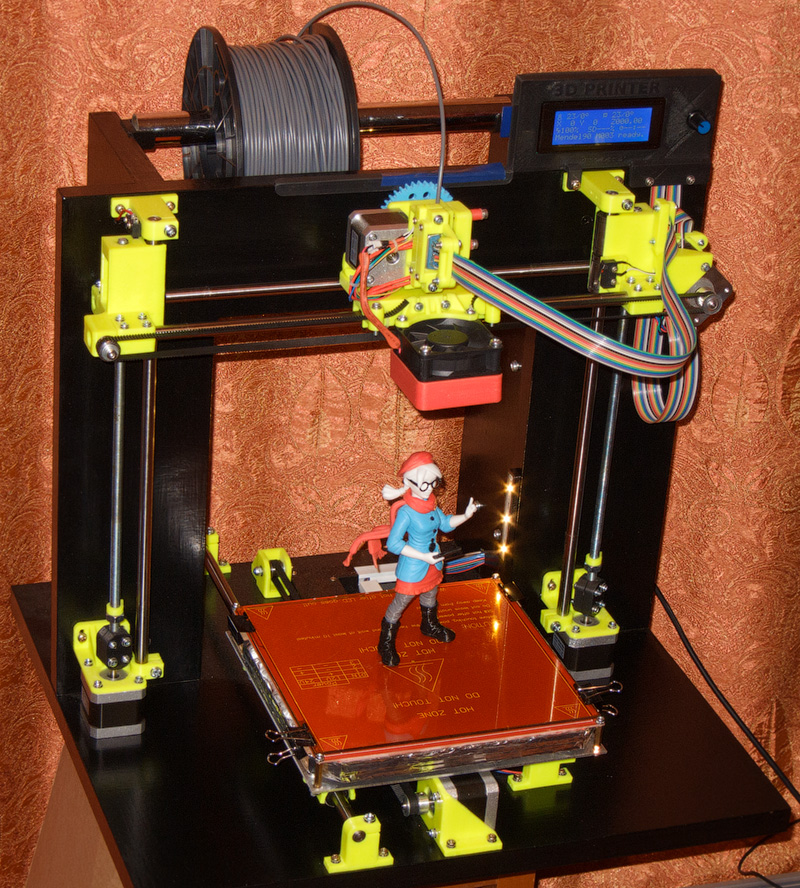

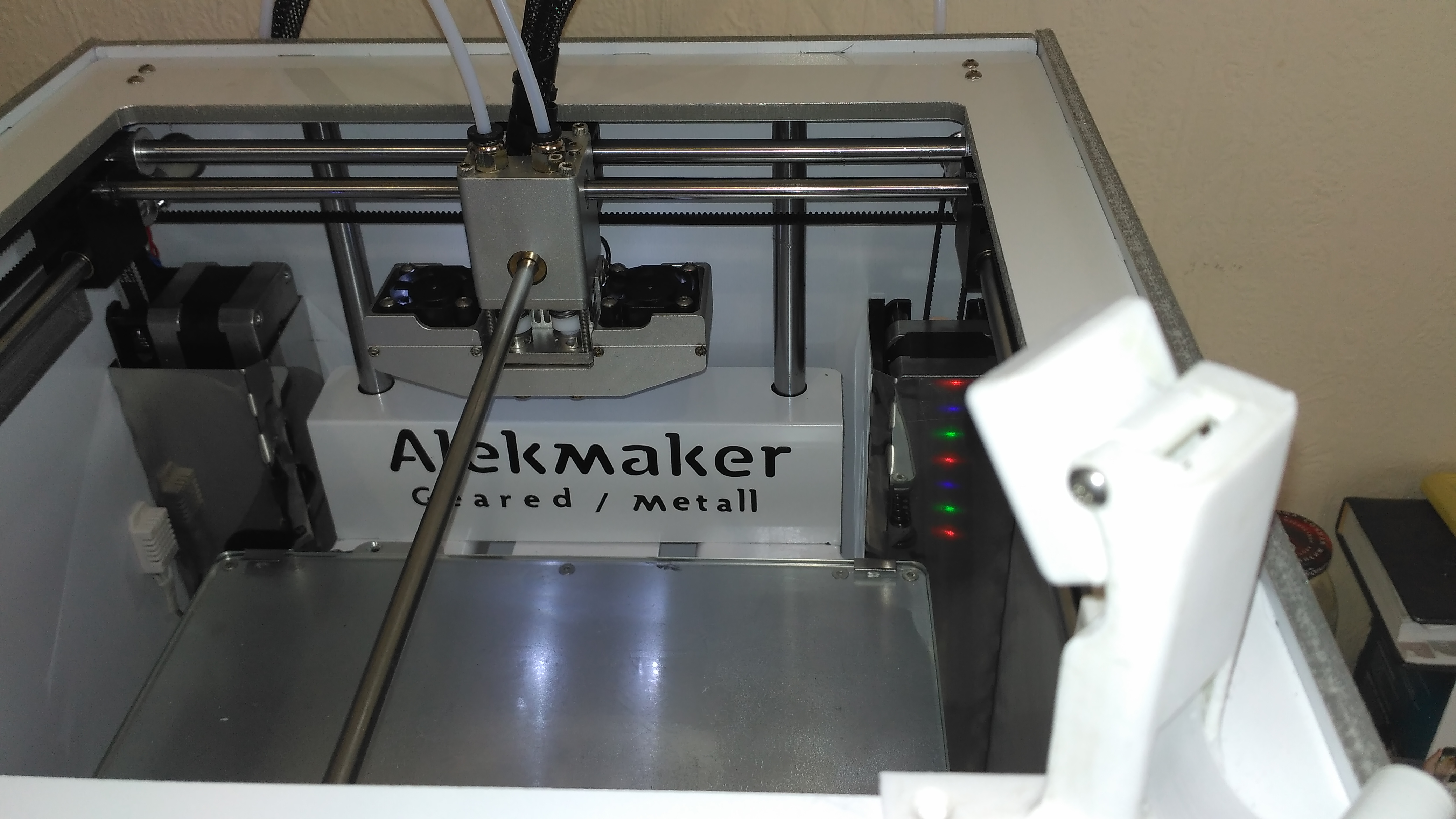

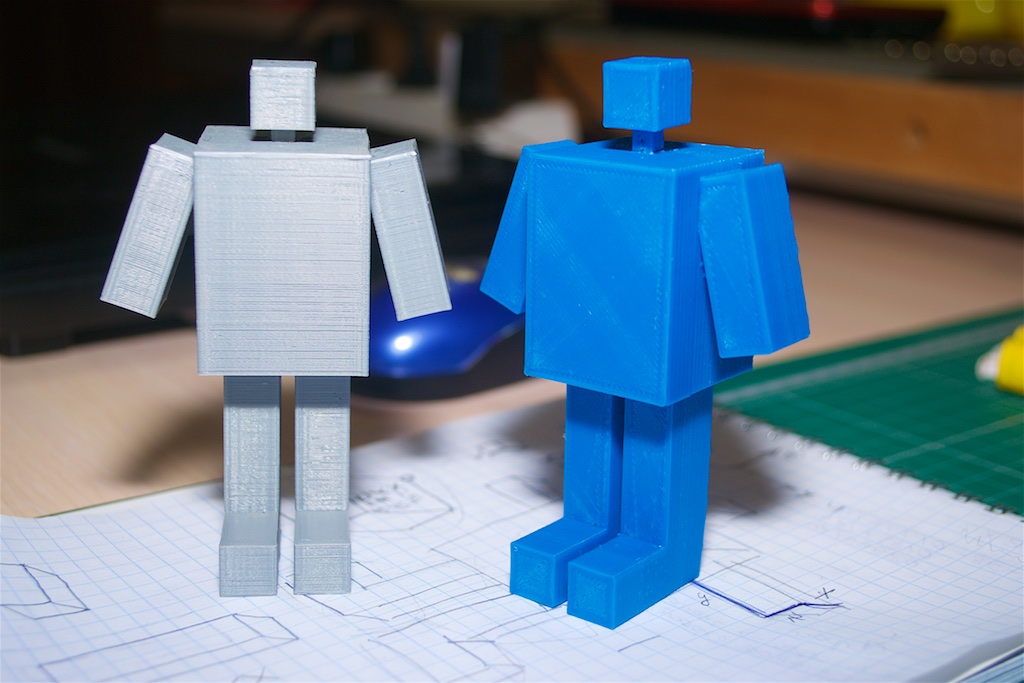

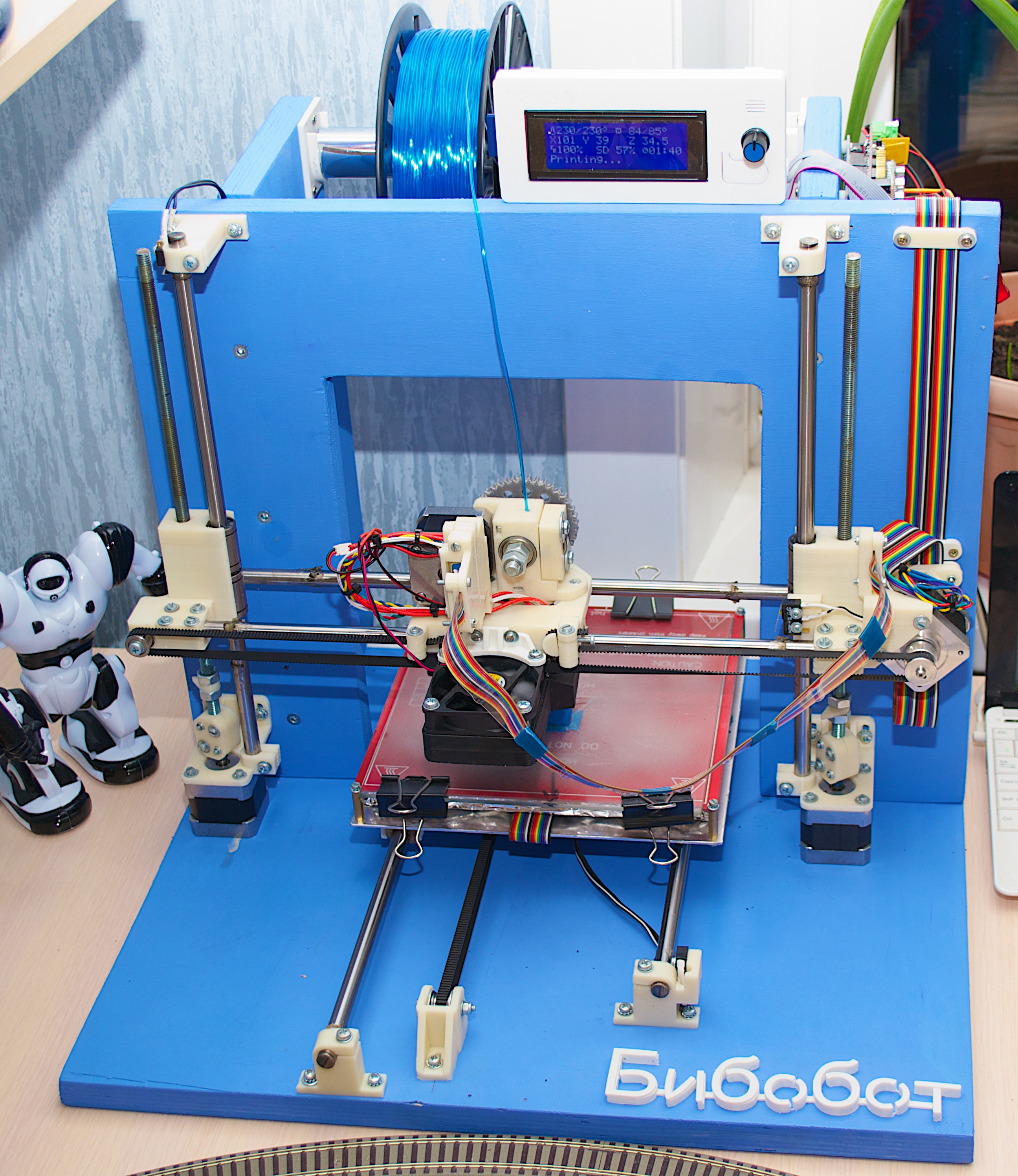

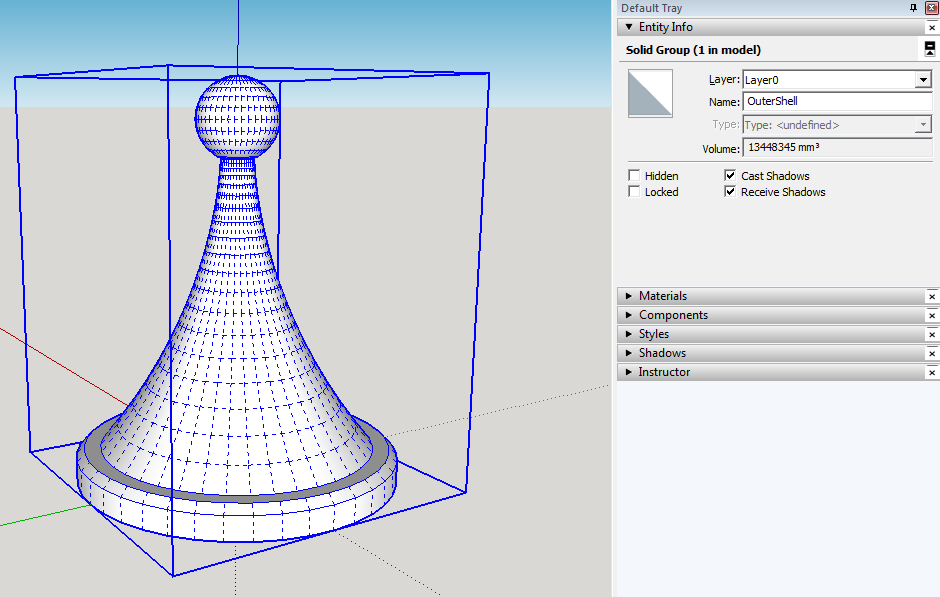

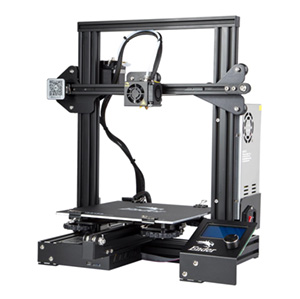

Начнем с того что своего Зверя дивного (да чудо-чудное) задумал построить еще года полтора назад, а достроил и запустил только недавно. Постройке принтера всегда должно предшествовать понимание для чего он тебе будет нужен, в моем случае я планирую развивать себя в стезе робототехники (а кому то фигурки нравится клепать)), главное цель и понимание для чего оно надо.

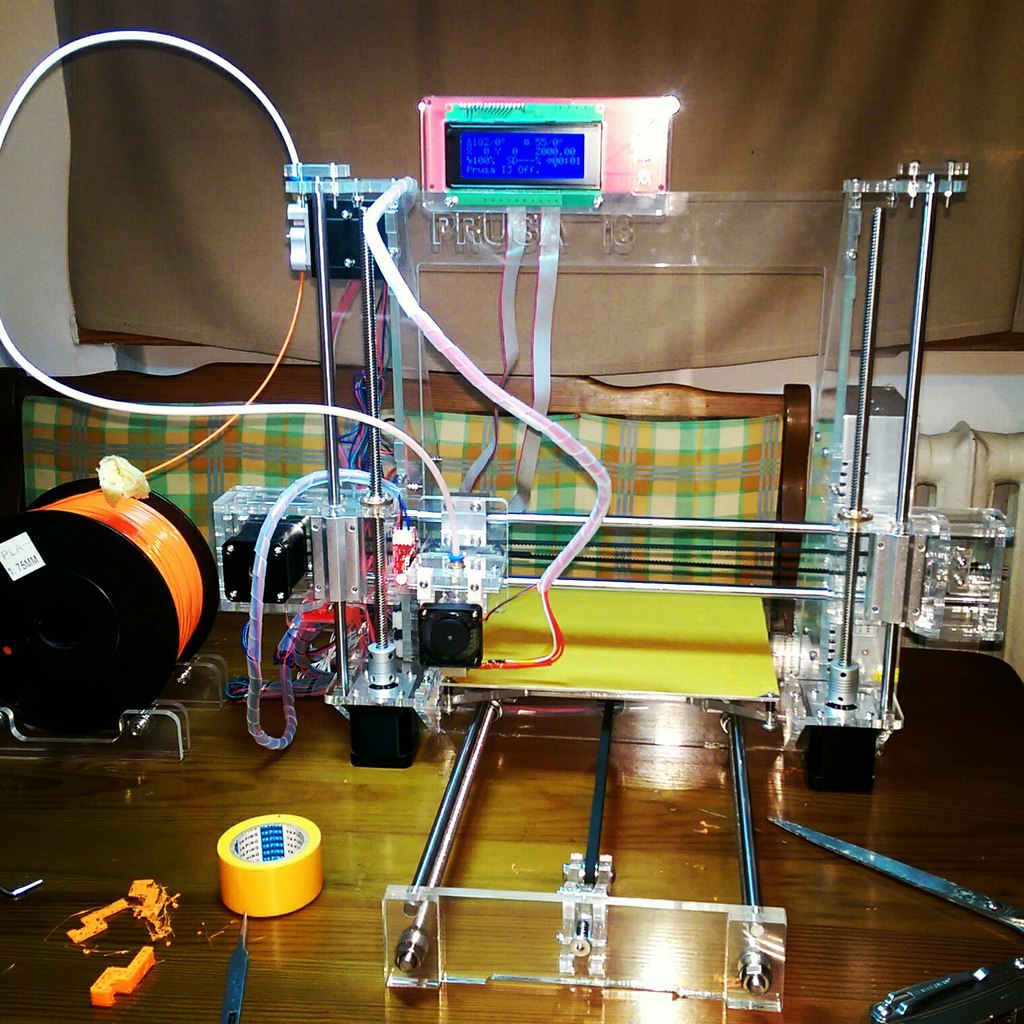

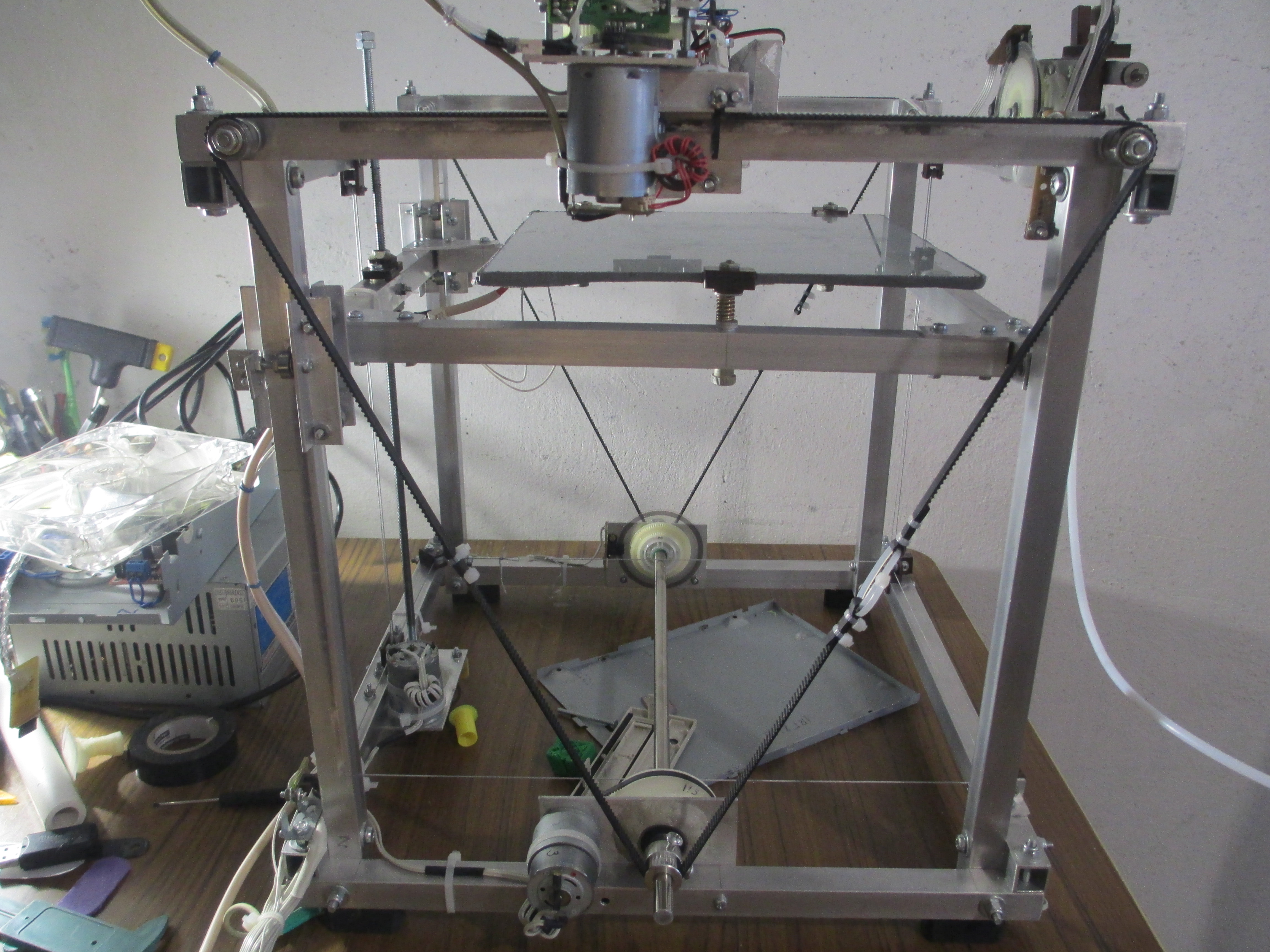

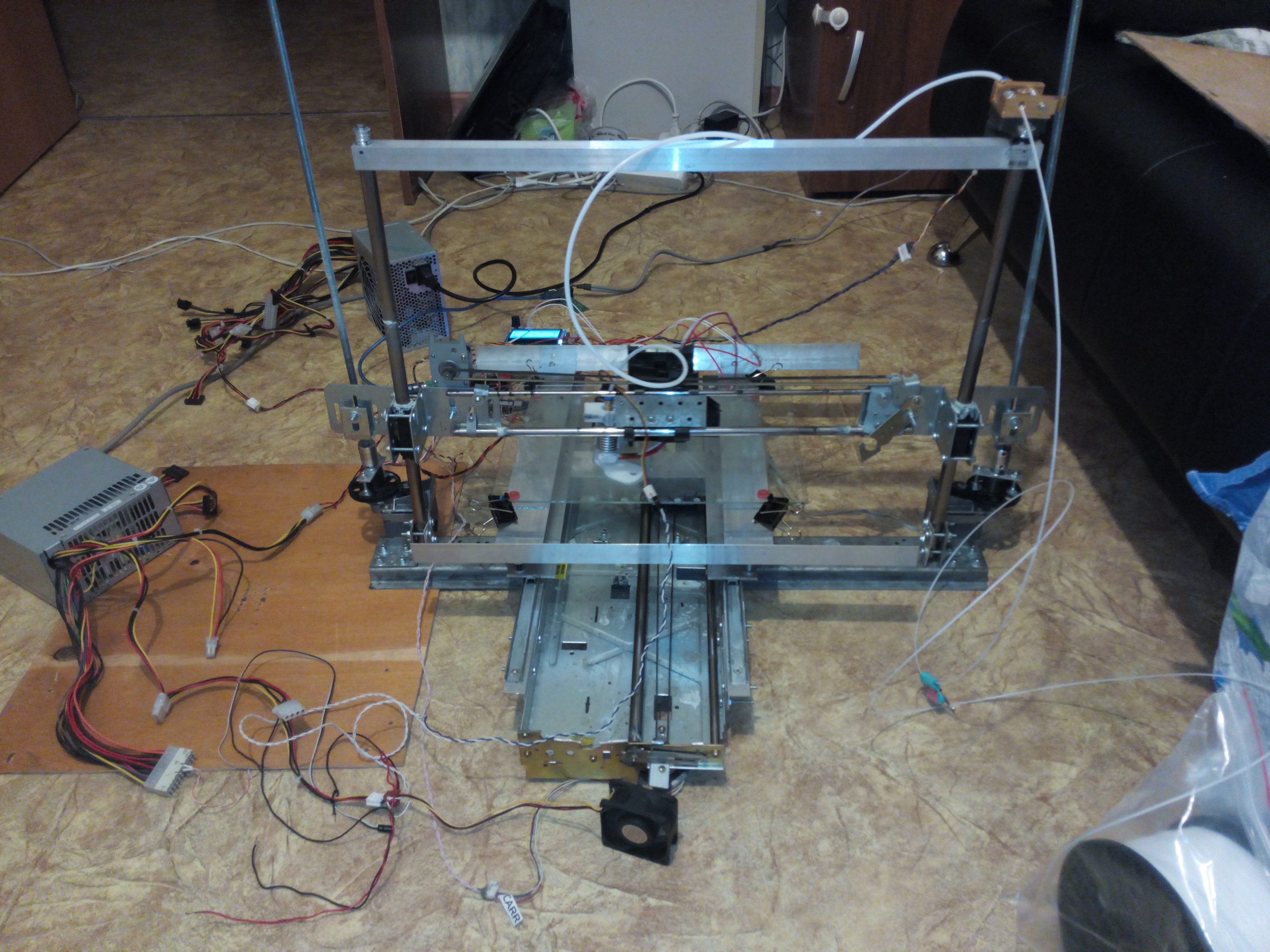

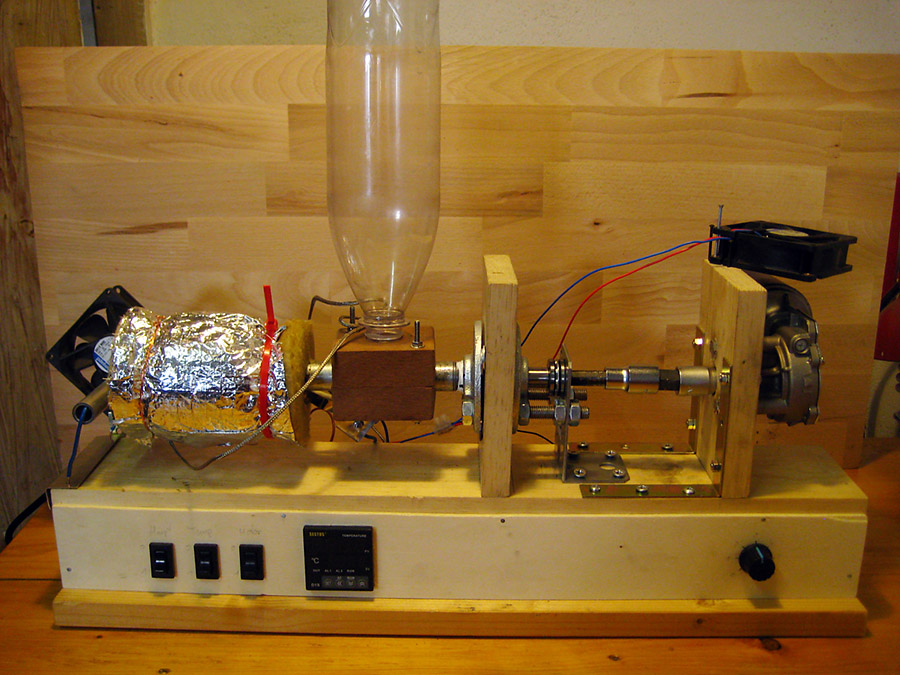

Станкостроением никогда в жизни не занимался, но техническое образование и желание сделать самому и продумать все нюансы, сделать конкретно под себя и скромный бюджет который мог позволить на свое хобби в месяц, привели к решению делать самому и в основном из того, что удастся раздобыть, а не брать готовое решение.

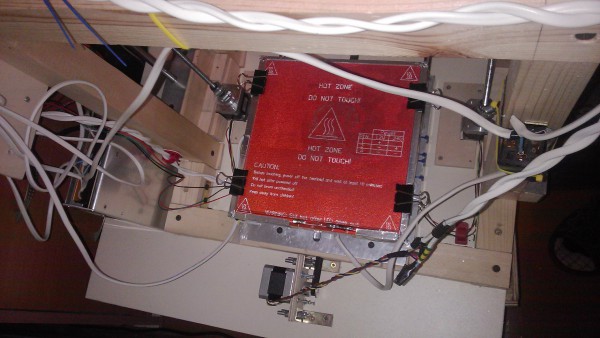

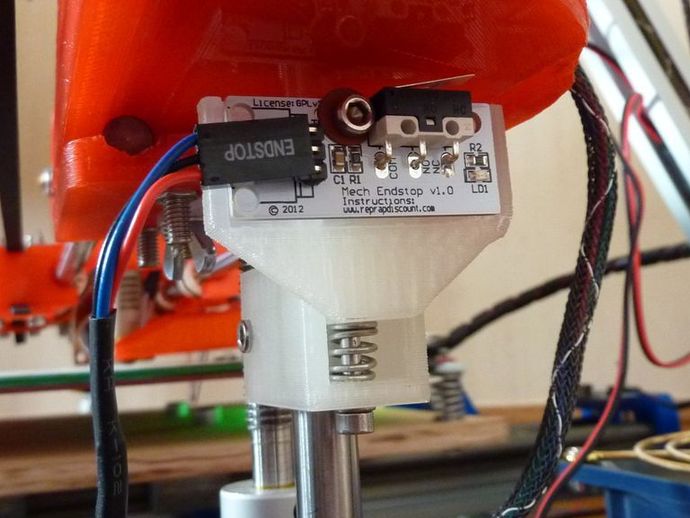

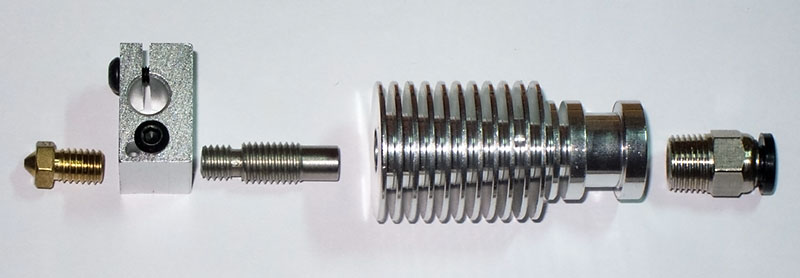

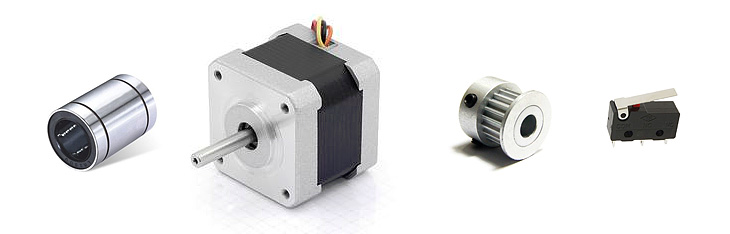

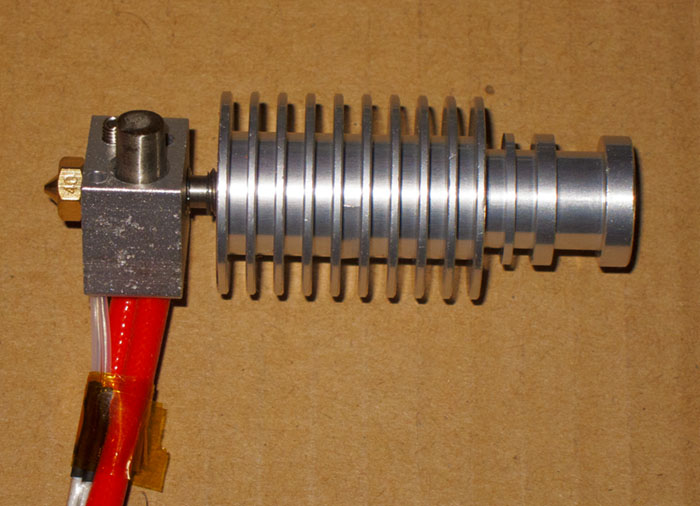

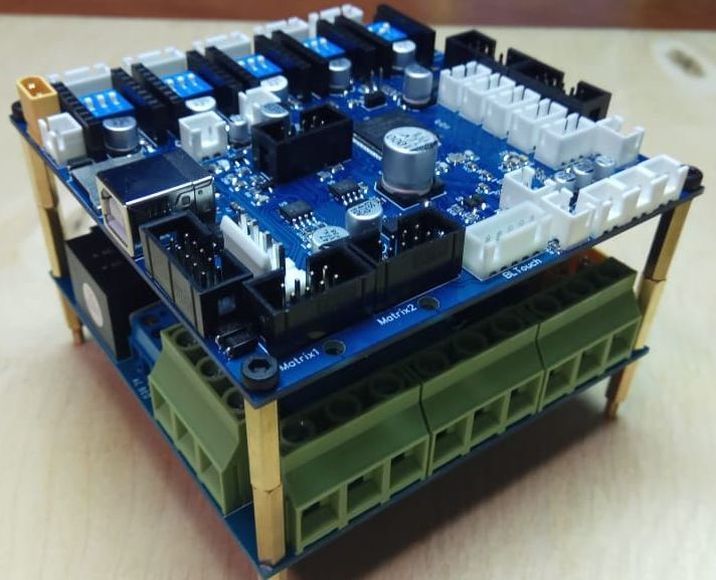

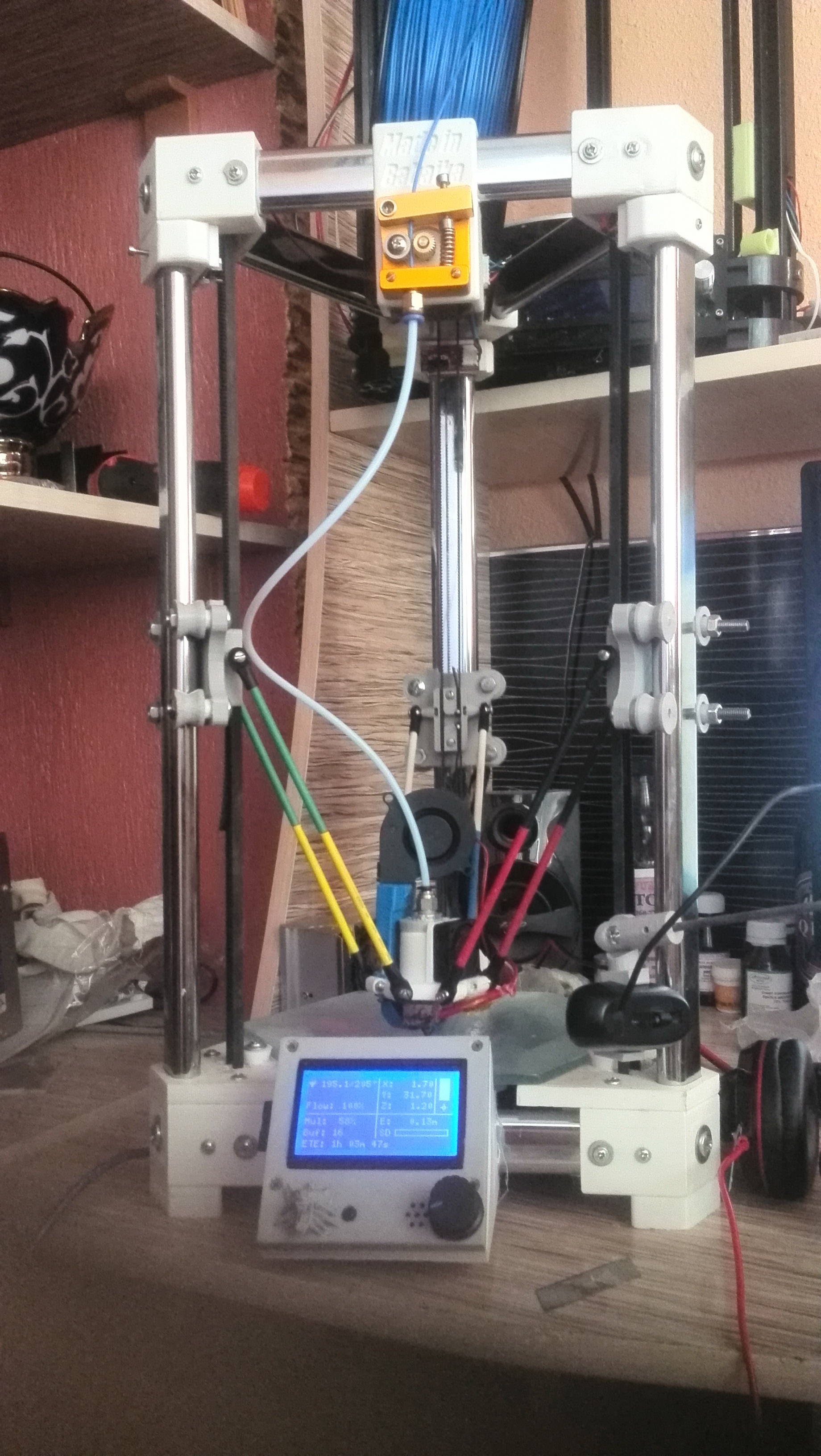

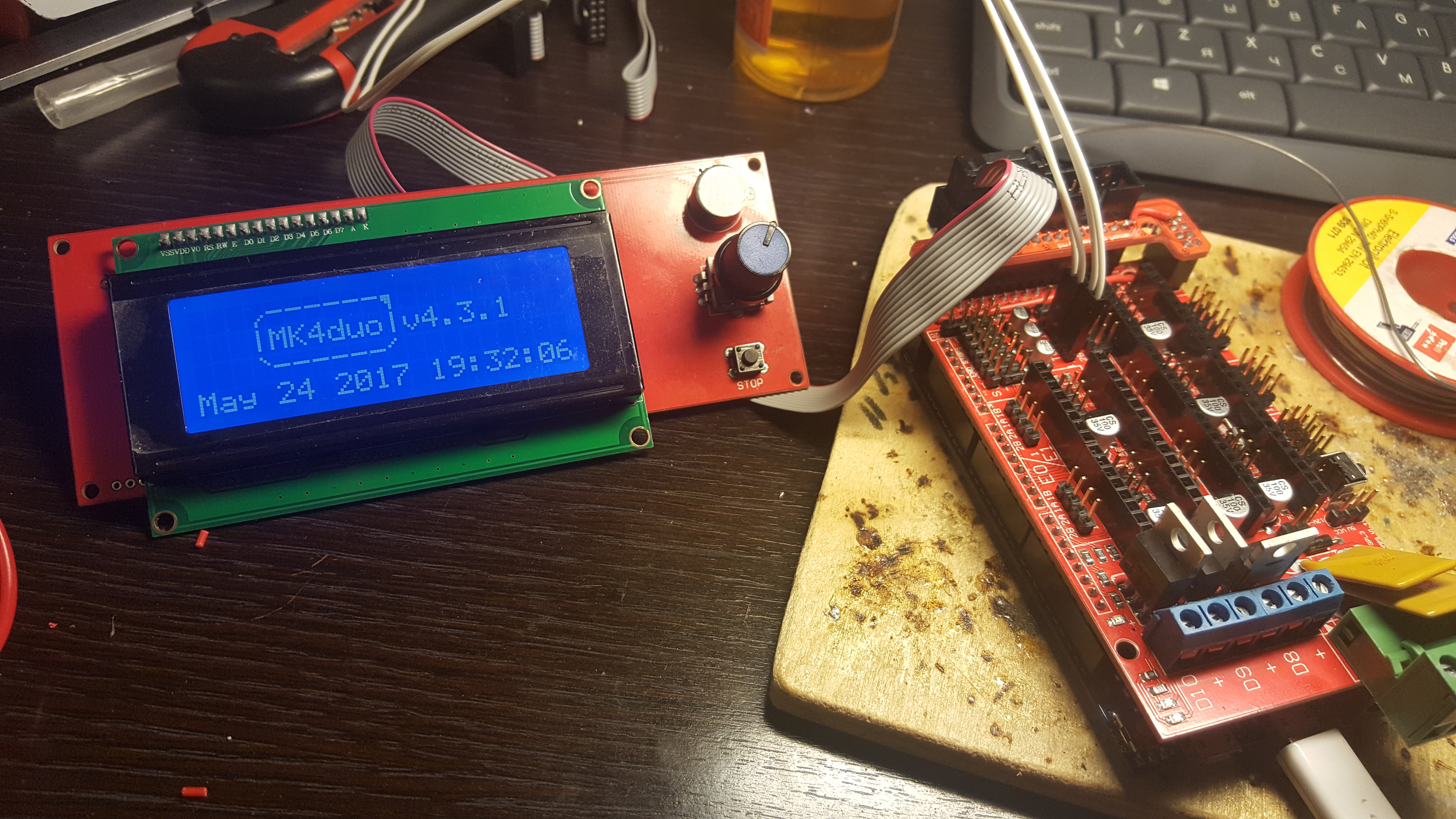

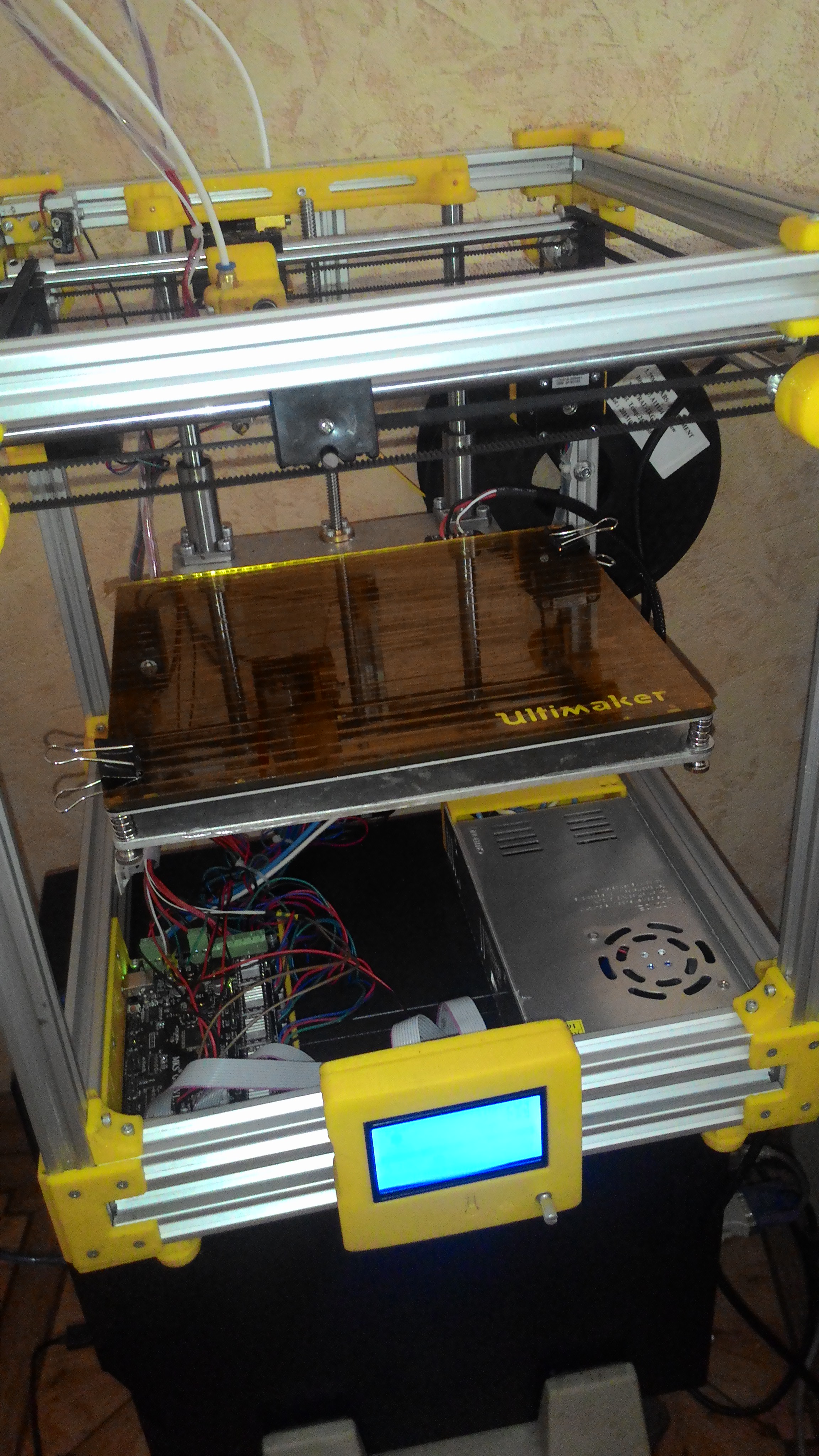

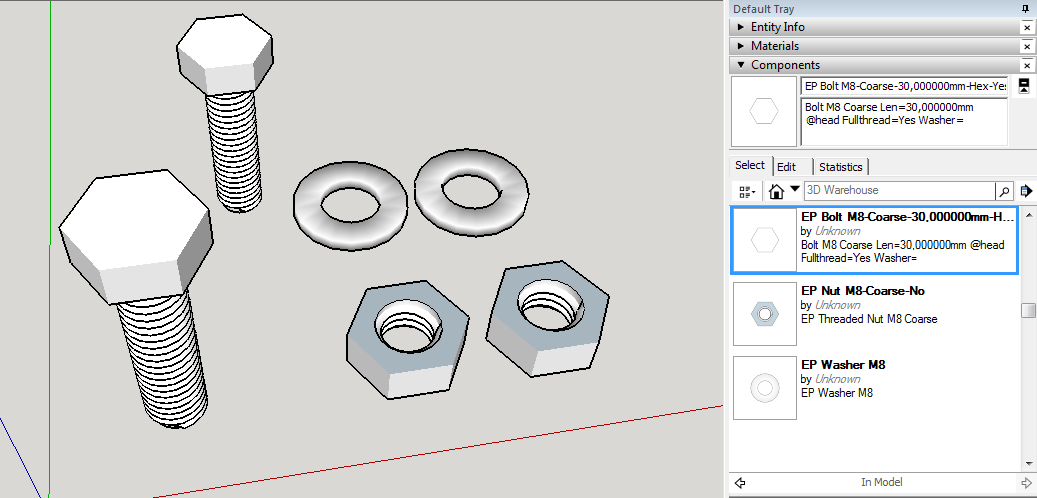

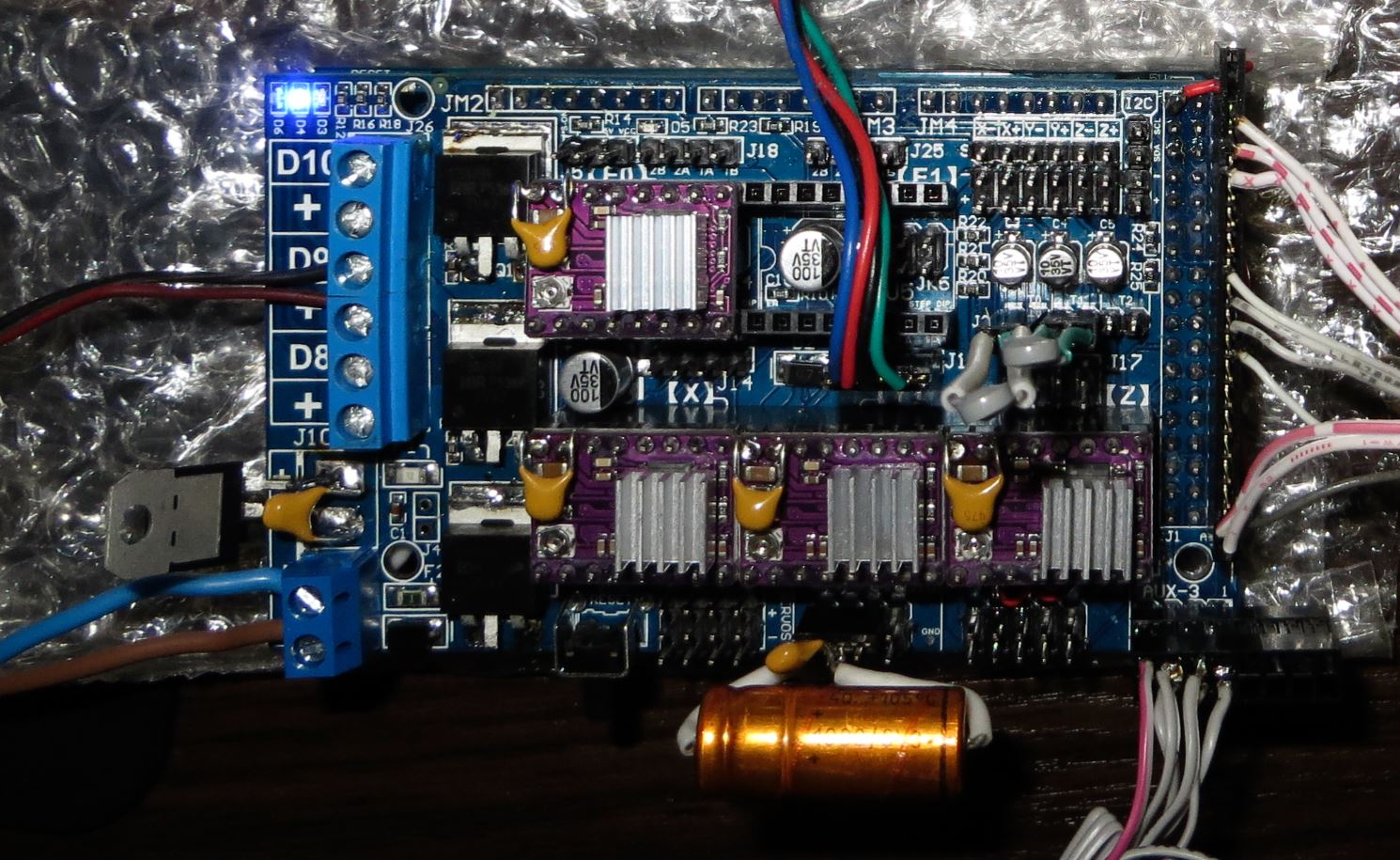

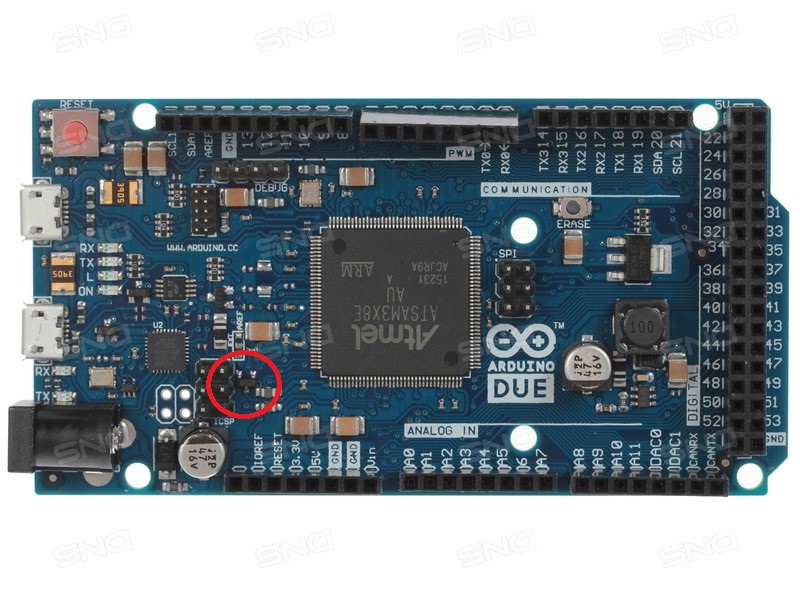

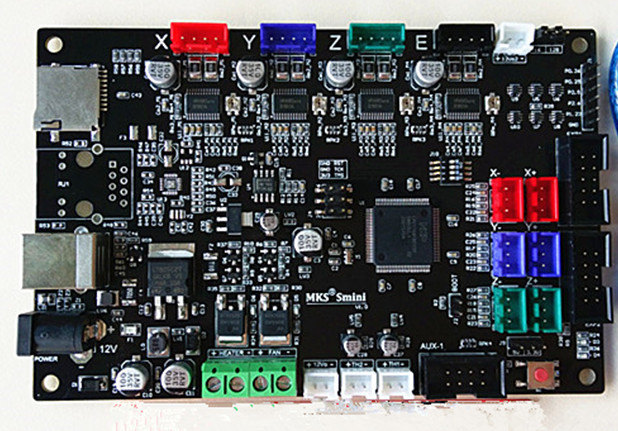

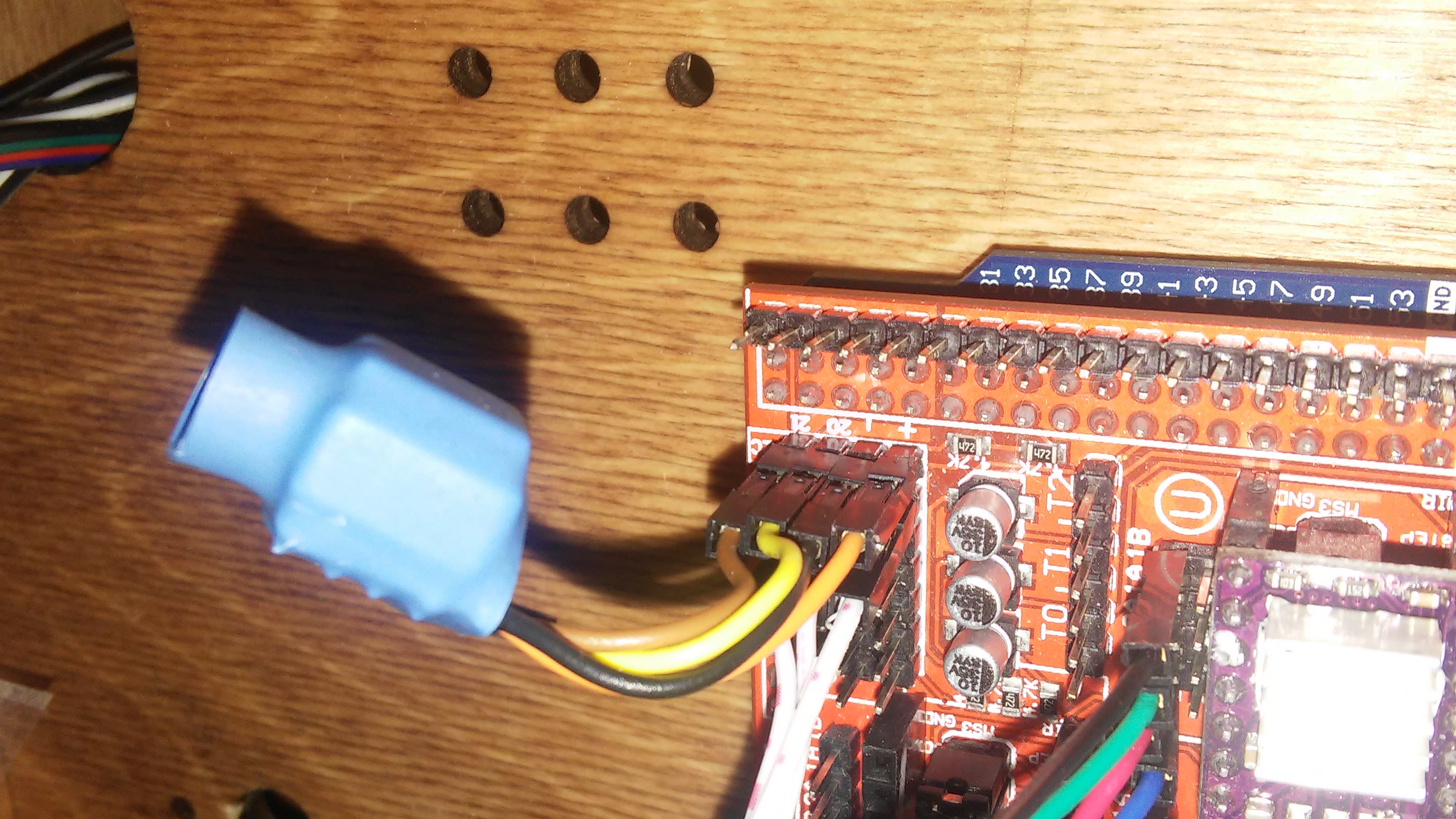

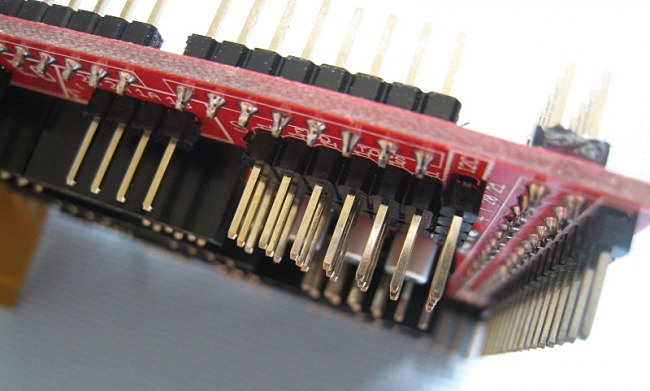

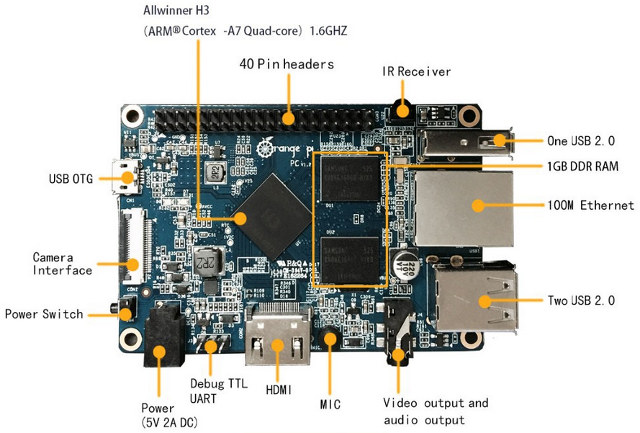

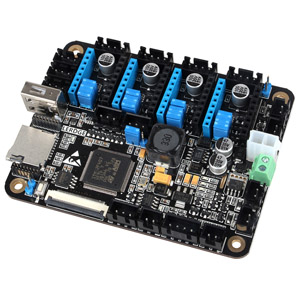

Через Али была заказана стандартная связка рампс + мега 2560, 5 движков, драйвера шаговиков (5 шт) в наборе так же шли концевики 6 шт., хотенд E3DVchina (ибо рисковать с колхозом никак не хотелось), нагревательный столик МК2, пару нагревателей в запас, десяток термисторов на 100 кОм, подшипники линейные на 10й вал 12 шт., ремень GT2 с полукруглым зубом 6 мм ширины, пару роликов под ремень. На этом решил пока остановится, пока все ехало решал из чего, а главное какую кинематику собирать читая форумы (робофорум, тудей(сюдей))) и просторы интернета).

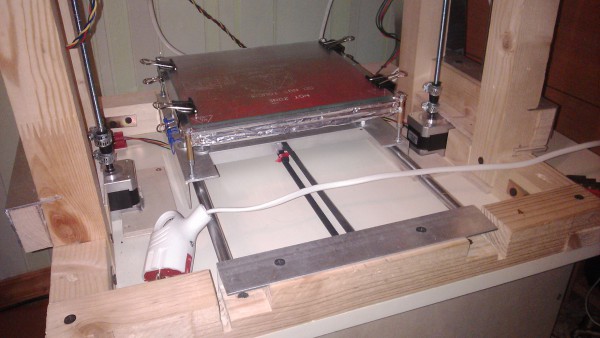

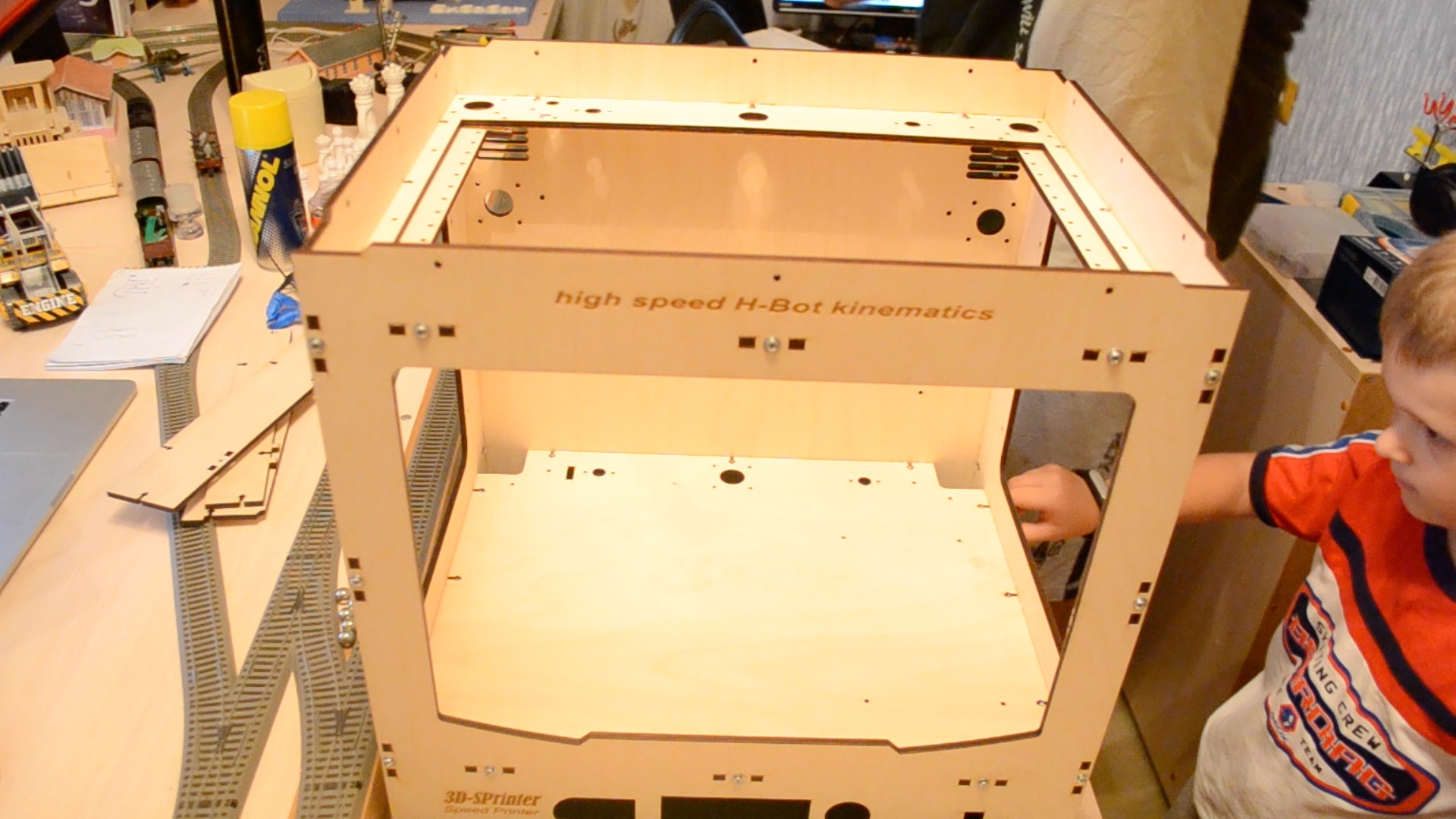

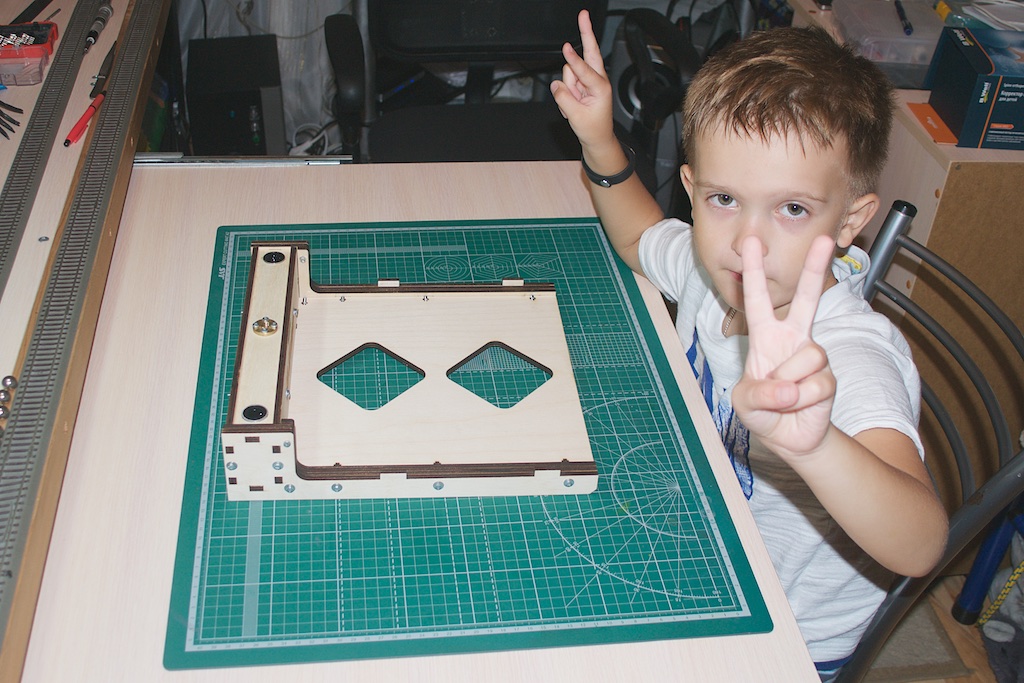

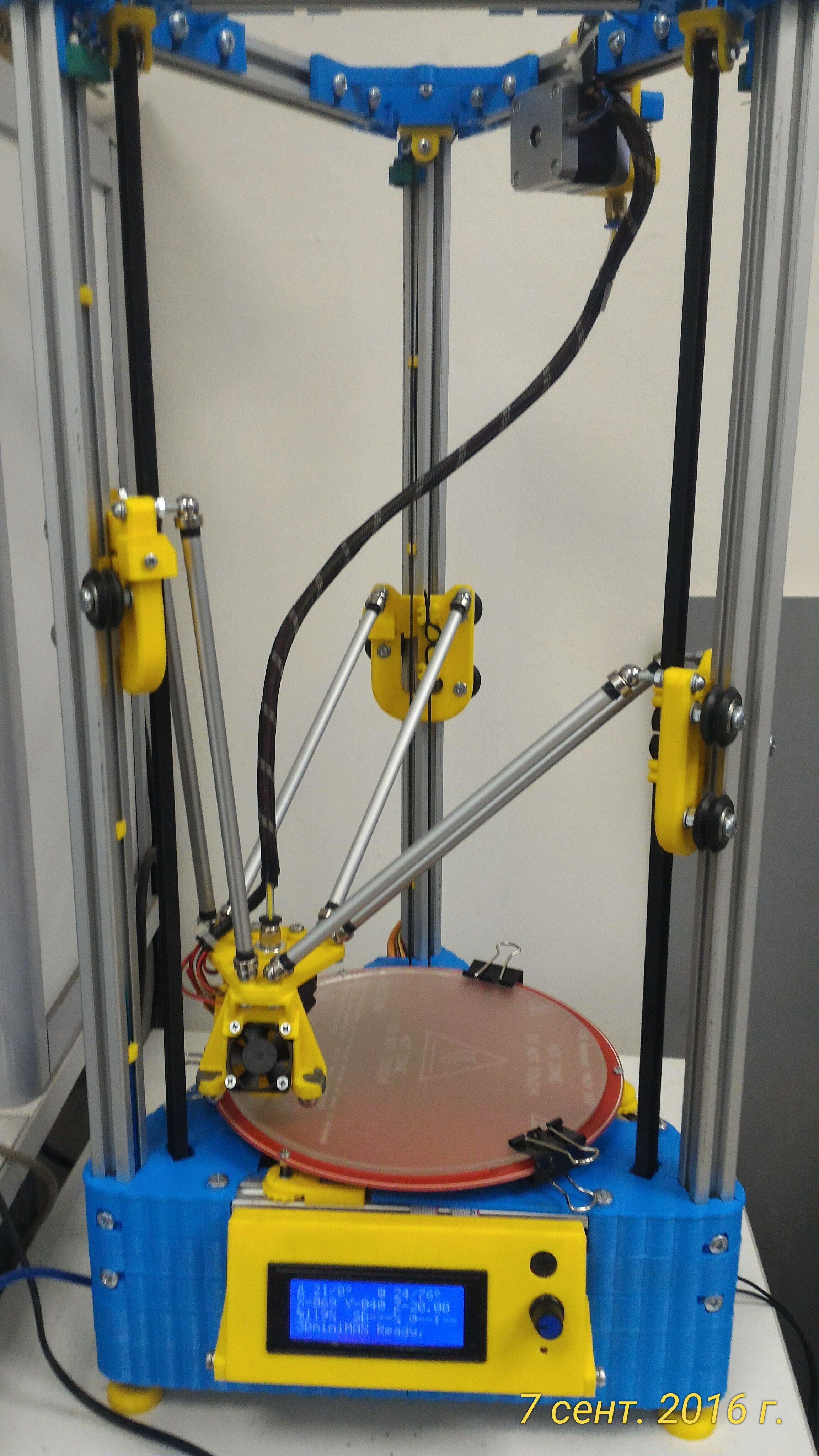

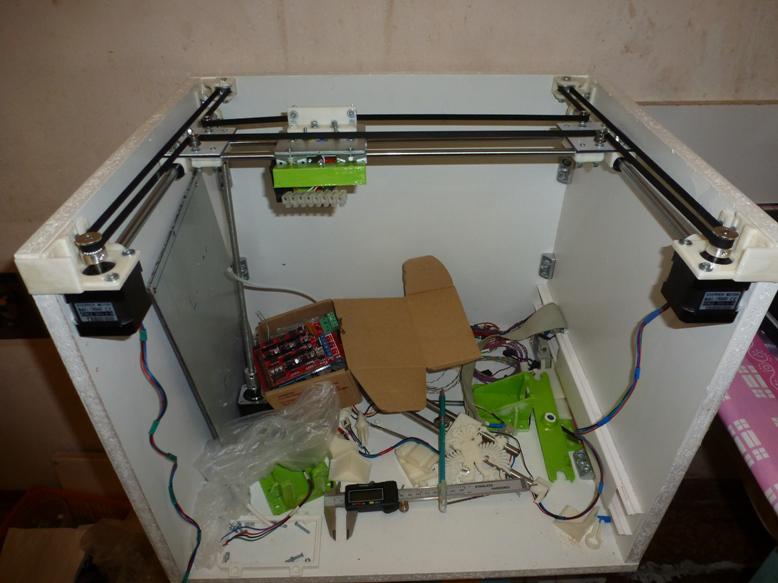

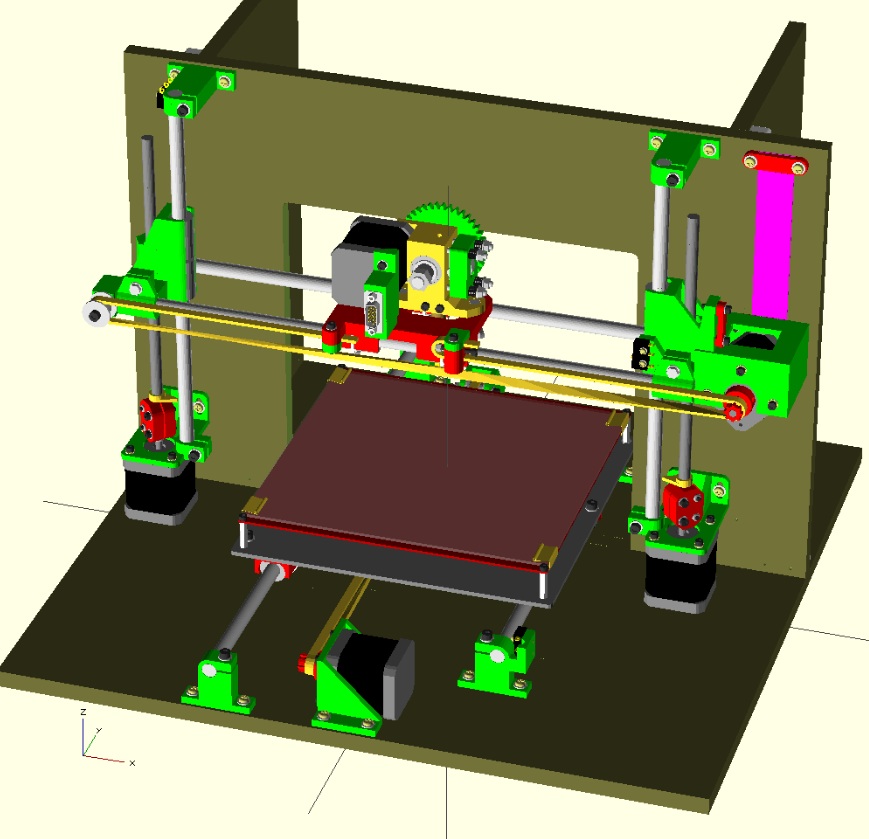

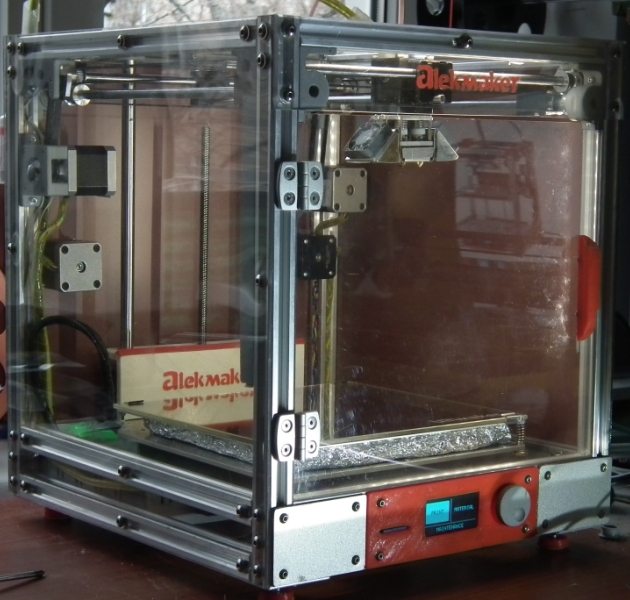

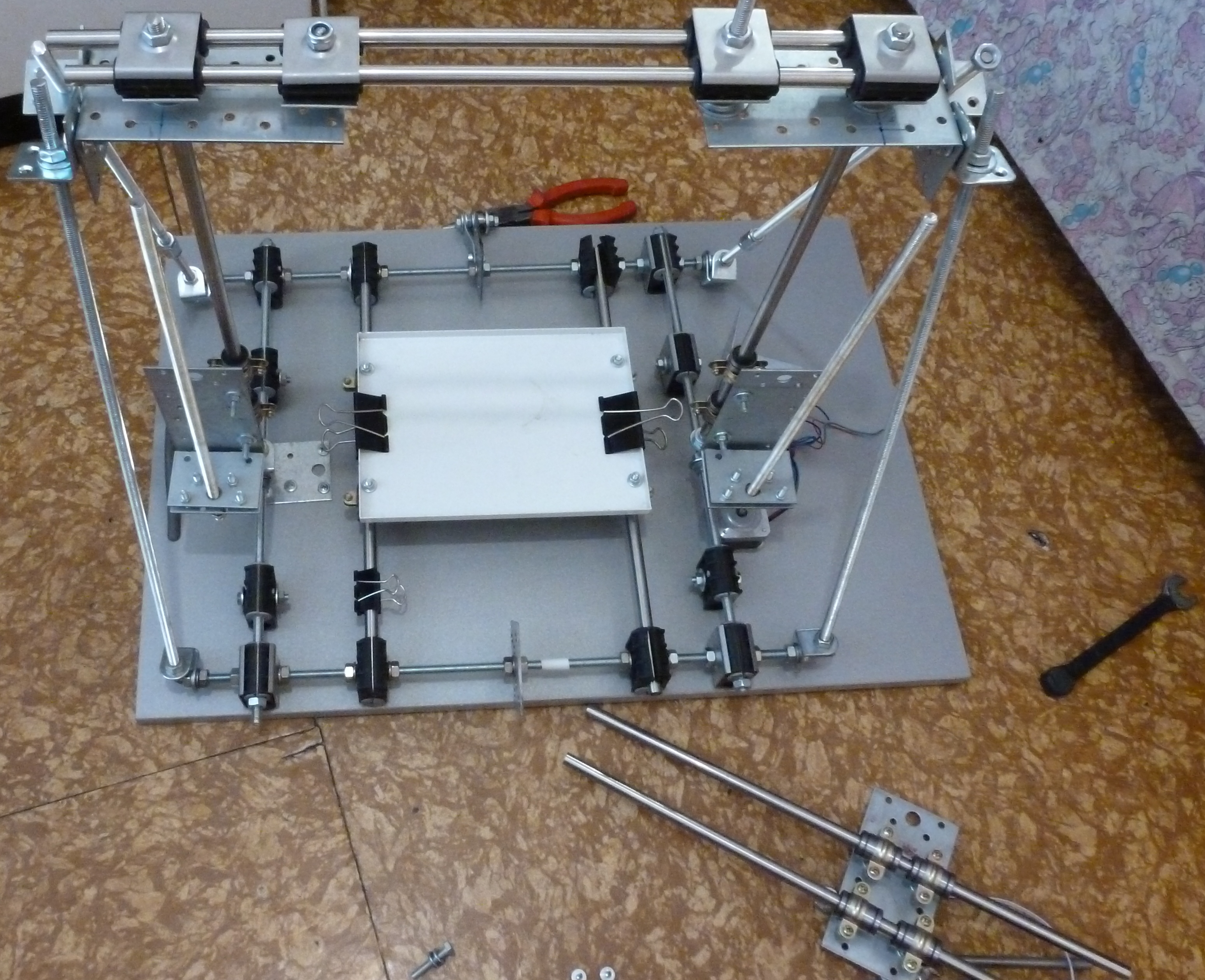

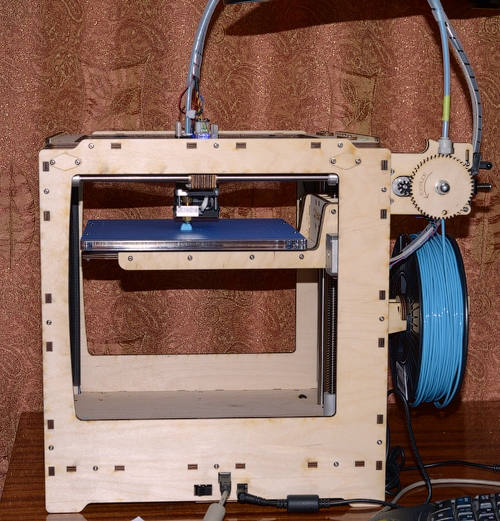

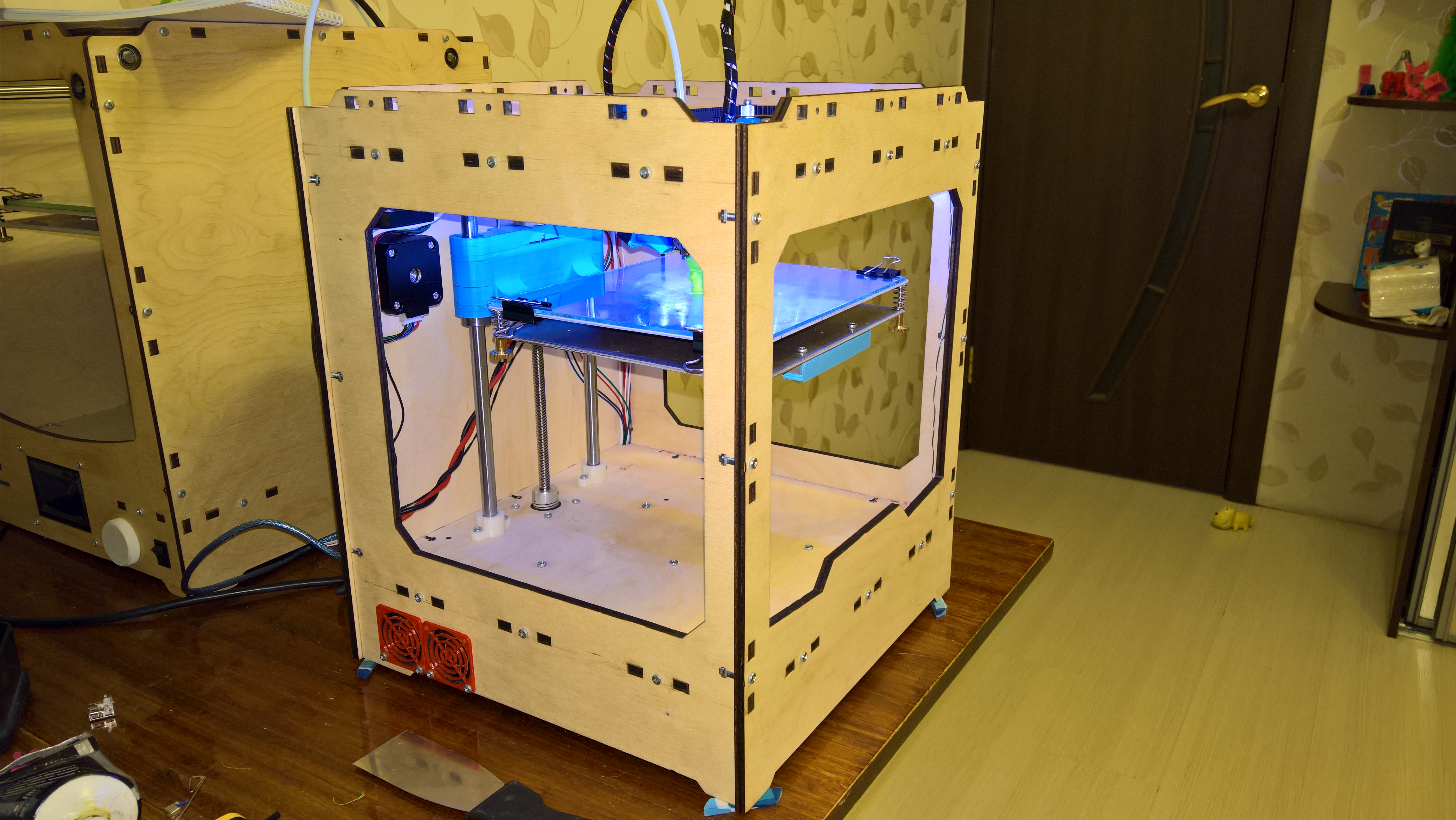

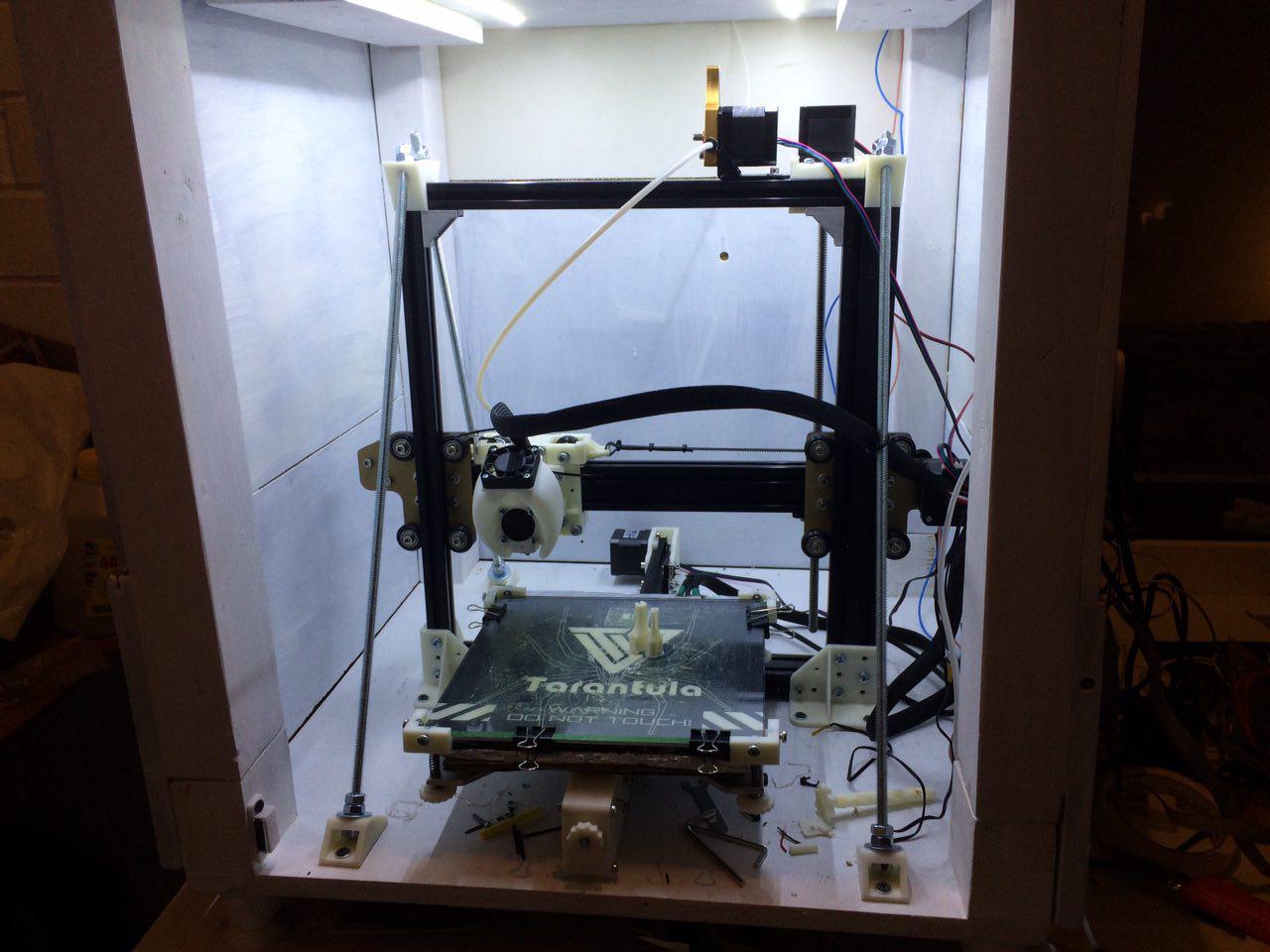

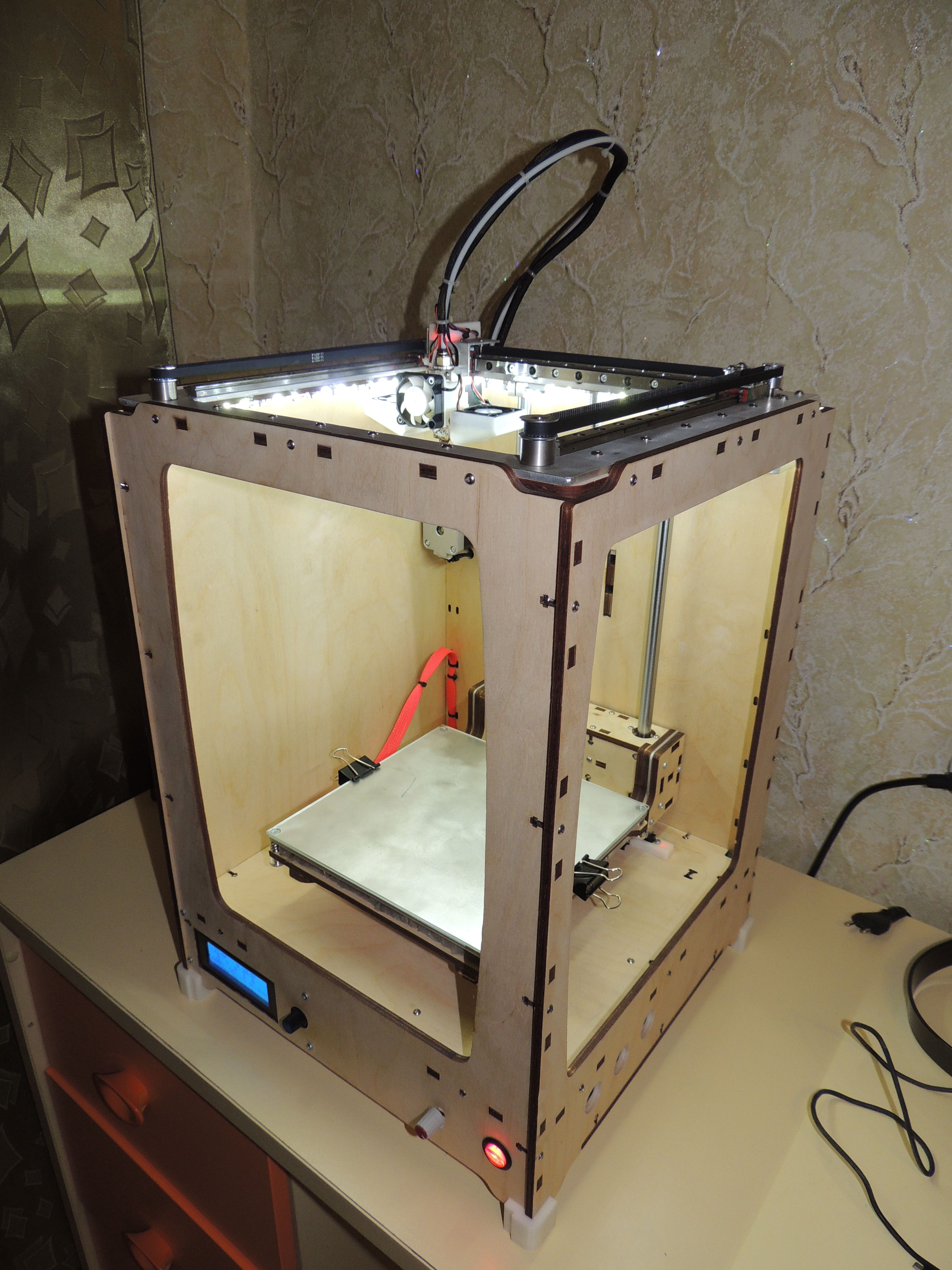

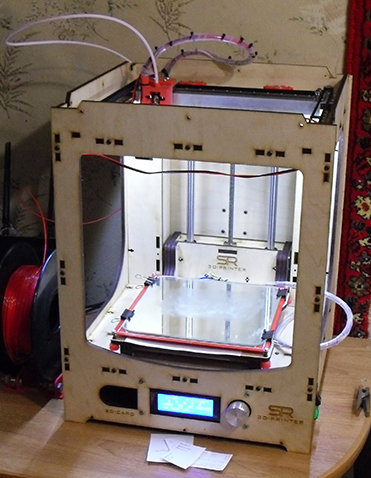

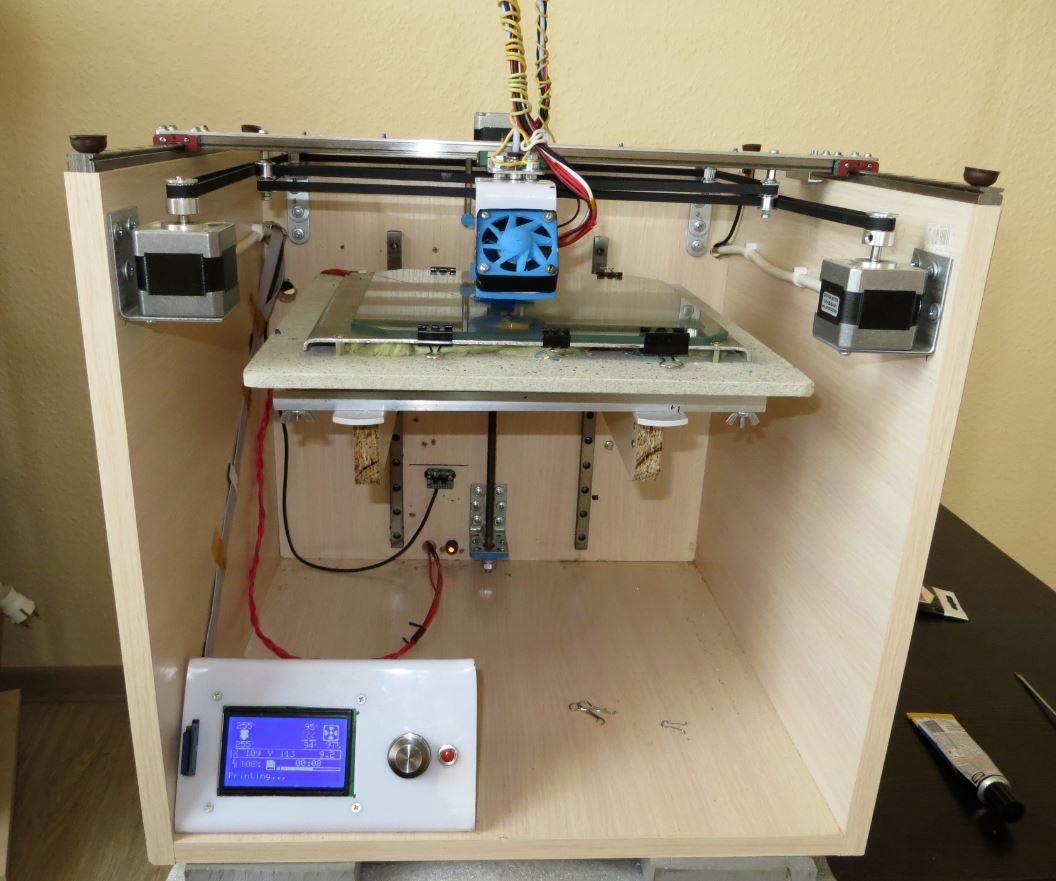

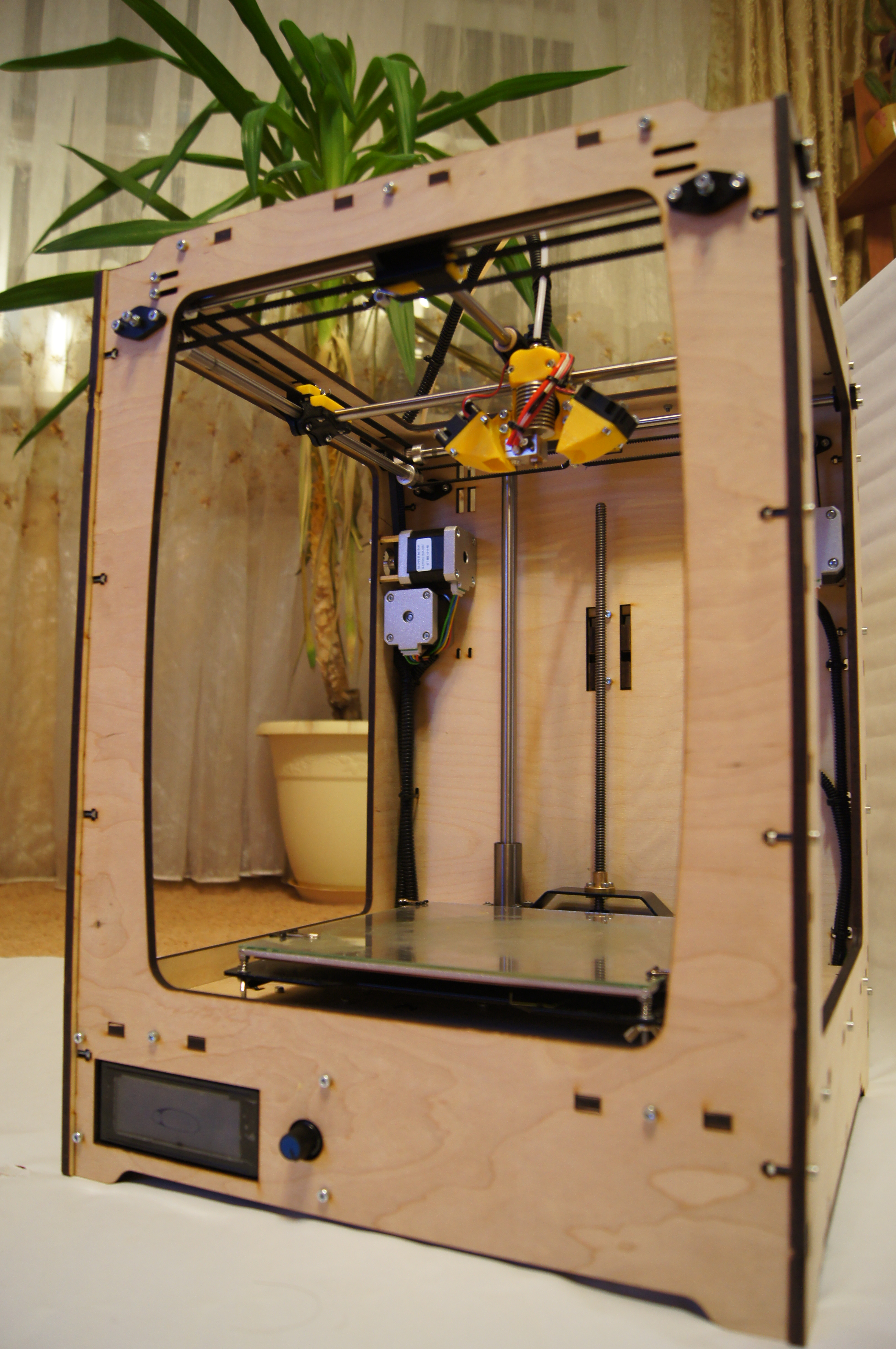

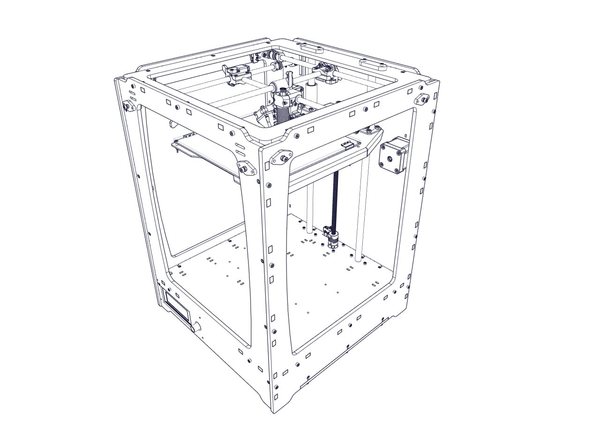

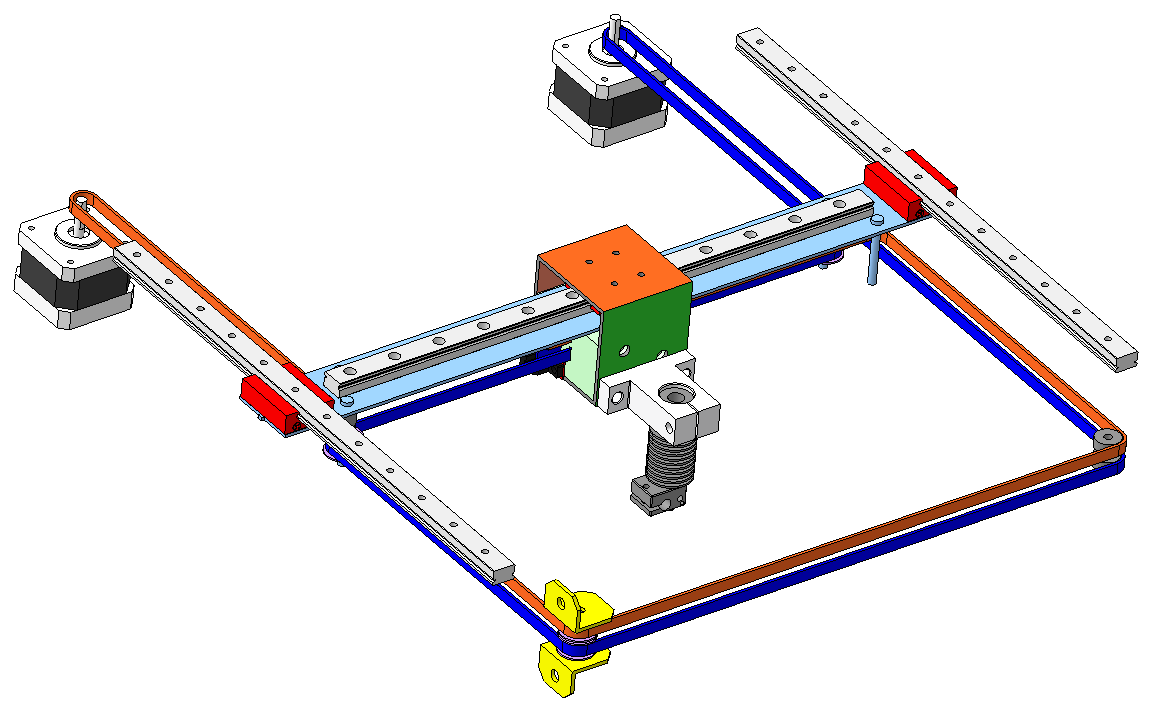

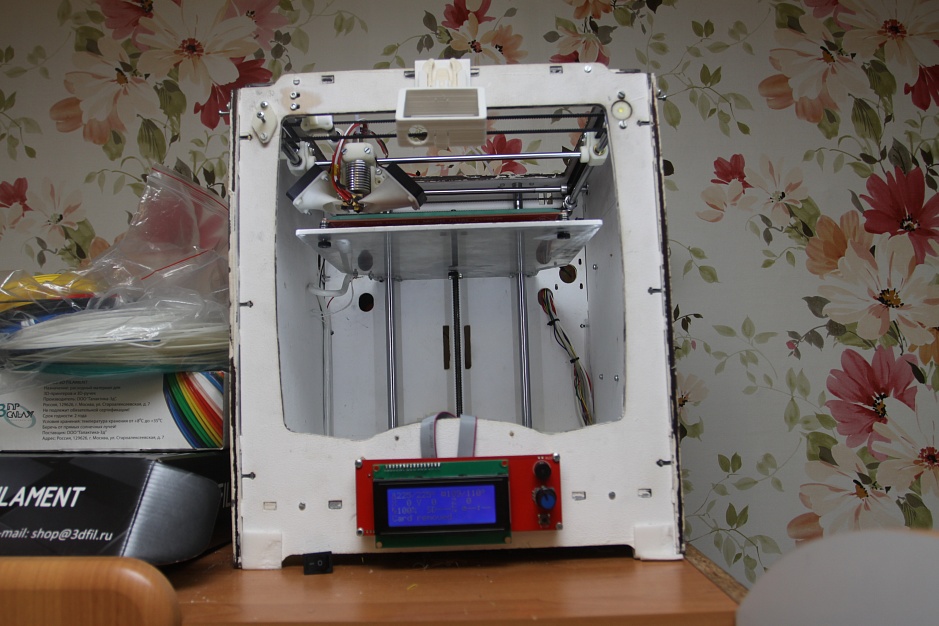

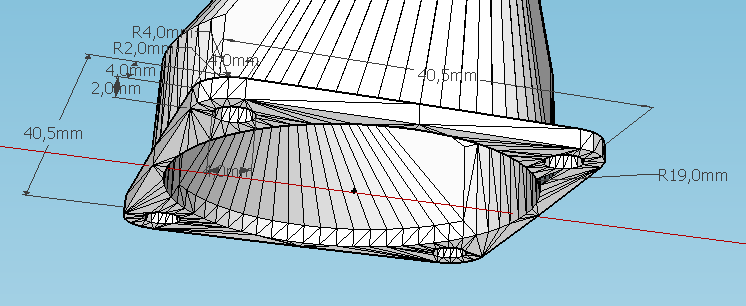

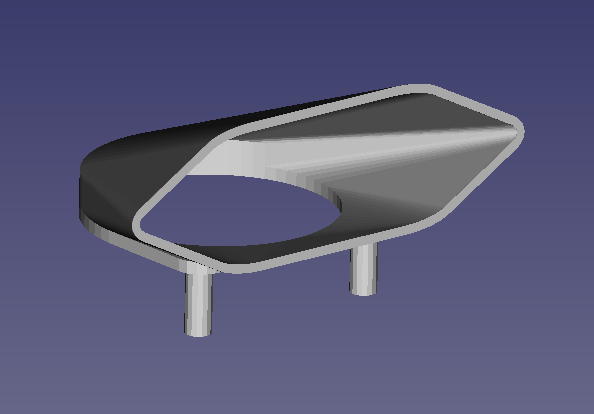

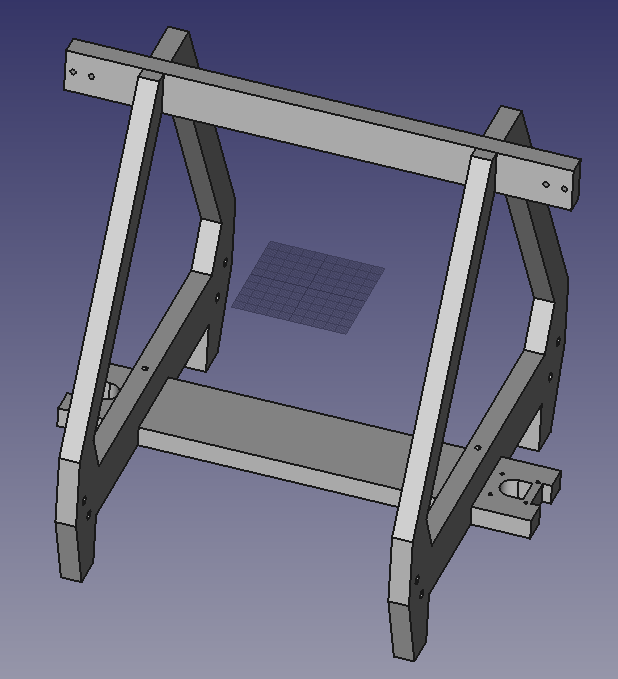

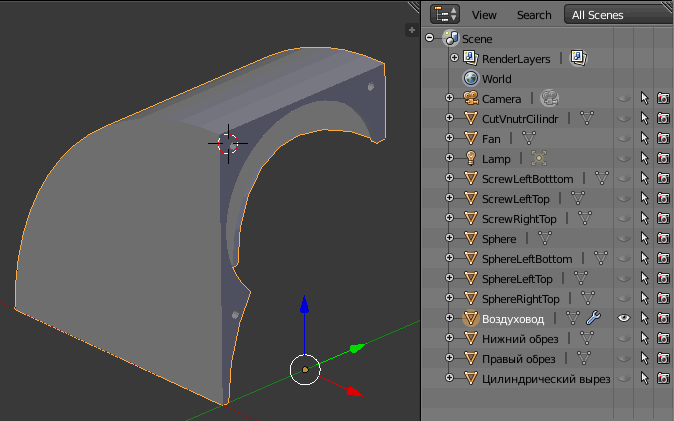

По поводу кинематики выбрал стандартную прюшинскую XZ голова/ Y стол, причина банальная легко реализовать в домашних условиях, много информации по прошивке (напоминаю на то время т.е.1,5 года назад). Многие советуют именно эту схему для первого своего принтера, и так как она часто реализовывалась все болячки известны и решены тем или иным способом. К сожалению четкой инструкции по пунктам со всеми возможными проблемами на пути построения нет, так что будьте готовы много читать и анализировать, то есть без смекалочки никак и еще предупрежден, значит вооружен, больше знаешь меньше – голова болит. Перейдем к материалам дсп/толстая фанера или что либо из чего можно склепать мендель90 в необходимом количестве отсутствовало, к тому же о менделе на то время еще не знал (интернет обширен все сразу не прочтешь) , зато знал что понадобится организовать рабочее место, как минимум нужен стол…покупать готовый? нееее не наш метод, еду в Леруа Мерлен, беру материалы: брусок сороковку струганный, доску струганную, пару уголков 35х35 метровых, саморезы, пилу для плинтусов с лотком, набор дешевых напильников, угольник. Материал брал с учетом на то чтобы на корпус принтера осталось (вышло около двушки с копейками). До этого приобрел шуруповерт (тоже дешевый около двухи), ибо все мои на даче где я строил баню по выходным)). К чему я все это спросите вы? – а к тому товарищи, что за 4к без особой мороки можно было заказать лазерную резку рамы из нормальной фанеры и с минимумом трудозатрат и лучше бы я посидел пару лишних часов за чертежами… Не имея нормального парка инструментов, прямых рук, аккуратности, кучи времени и усидчивости, пилить раму самому это утопия и мнимая экономия, потому что помните “время-деньги”(время-нервы\время-нету , нужное подчеркнуть) . То что я повстречал первые грабли еще не начав строить я понял после того, как сделал стол под принтер – это а)долго, б)трудно, в)грязно и г)криво потому, что пилится все руками на коленке в квартире и дорабатывается напильником.

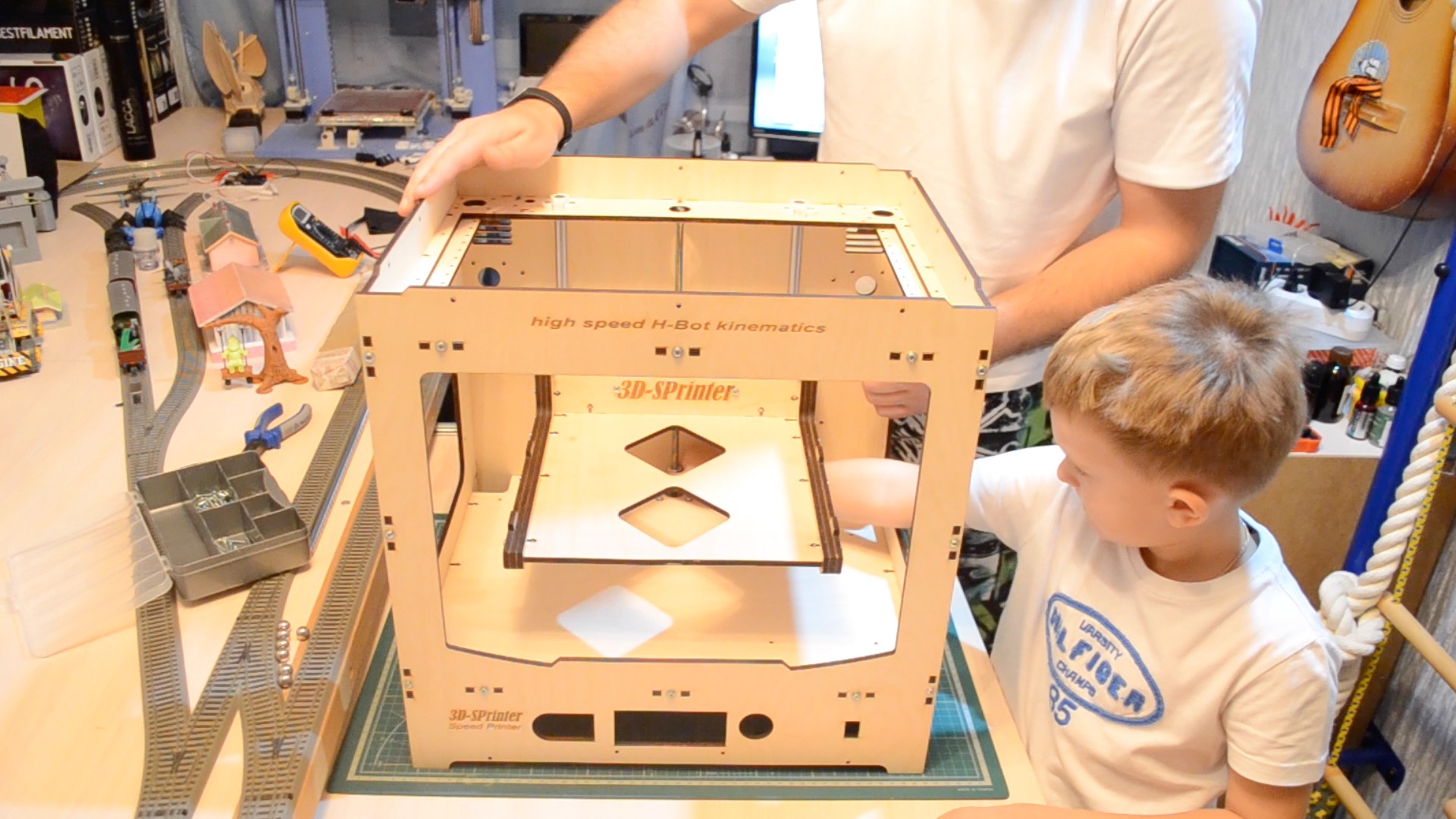

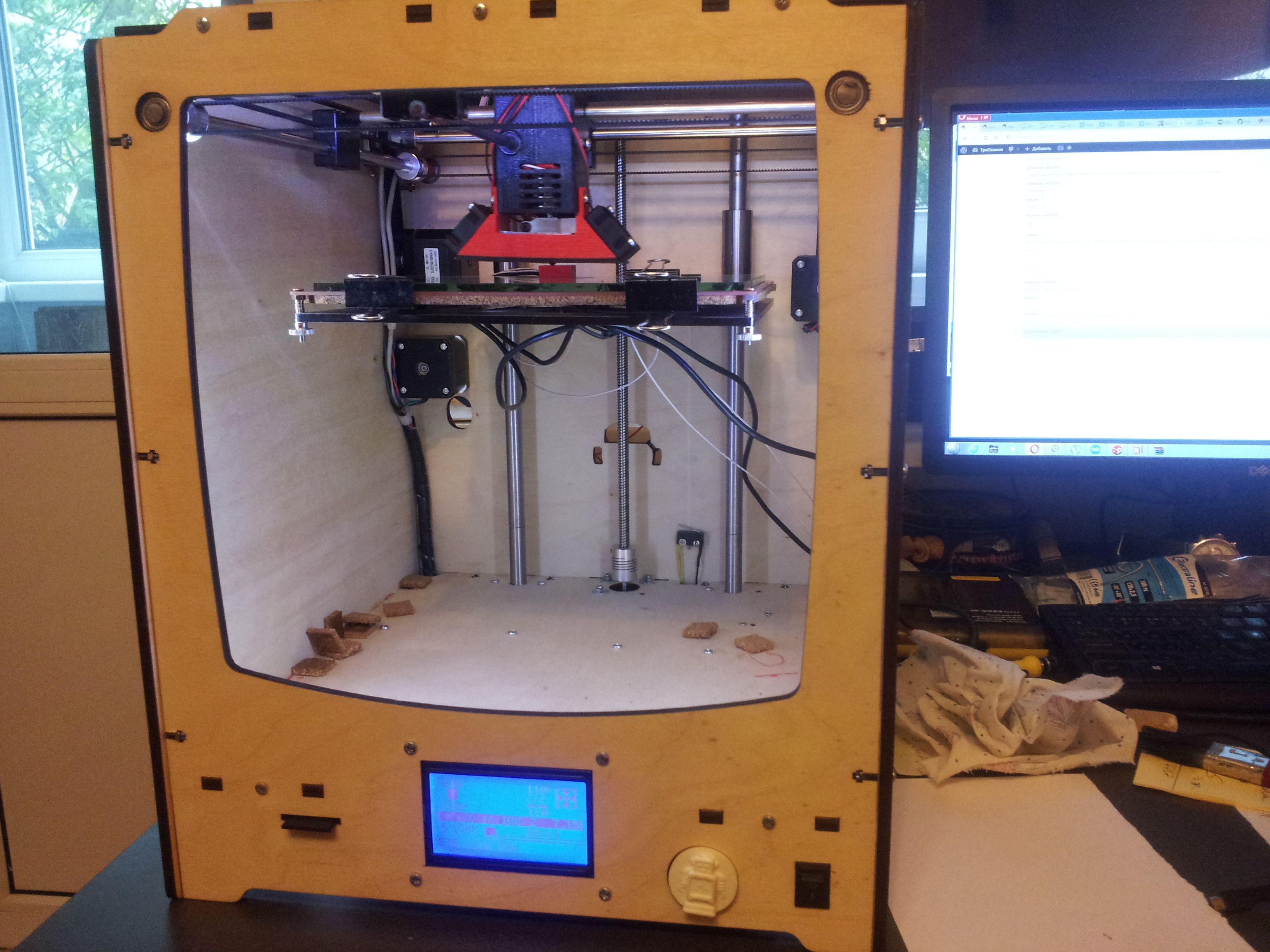

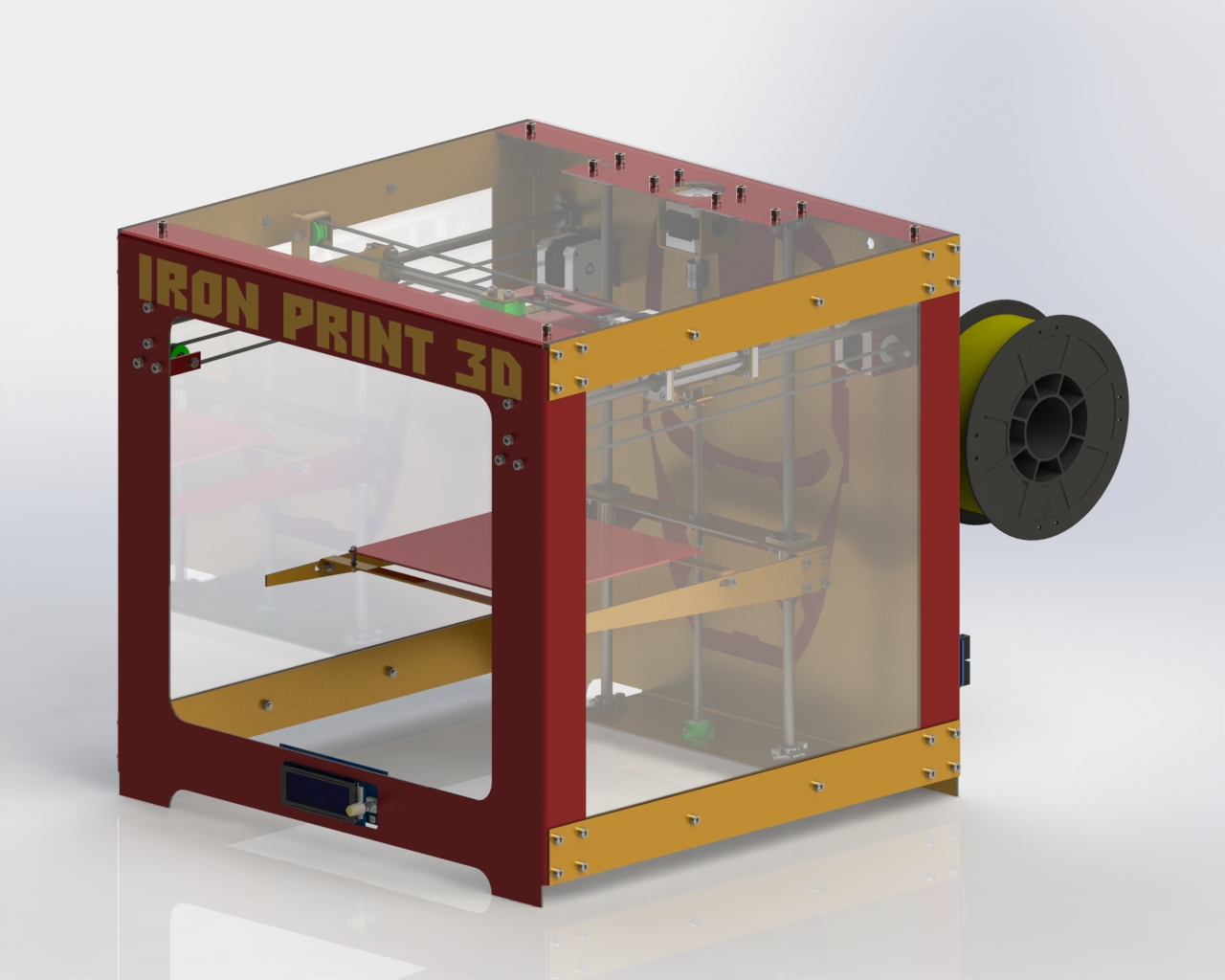

Козероги народ упрямый по натуре, а азарт помноженный на упрямость = тупость, но я о том, что эти грабли меня ни чему не научили. Идем дальше, решено было клепать корпус из бруска сороковки потому что денег все равно уже не было)) . Долгими вечерами я периодически пилил, сверлил (шуруповертом), точил напильником, надфилями, шкуркой, стоит ли говорить, что чем больше времени и сил я тратил на свое детище, еще даже не видя результата, тем меньше у меня оставалось желания что-либо вообще делать, а тут еще жена, друзья и близкие, дела по дому, дача, стройка, а отдохнуть то тоже хочется… Проект грозил стать долгостроем из-за экономии пары тысяч на корпусе(раме) принтера. Так что первое мое напутствие если вы все таки решились делать из того что есть под рукой и у вас есть все необходимые инструменты и рабочее место, желательно с тисками, стойка для сверления, сверла и тд. и тп. это пожелание вам удачи и терпения, если же инструментов нет, то берите готовую раму лучше из фанеры (дешевле и не хуже остальных материалов)) (можно спроектировать самому) (лучше выбрать под кинематику H-bot т.к. рано или поздно скоростей кинематики Прюши будет не хватать).

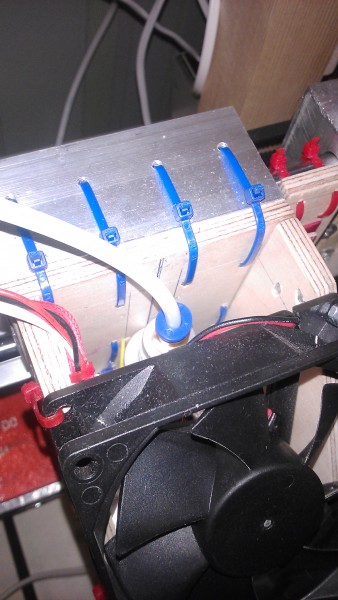

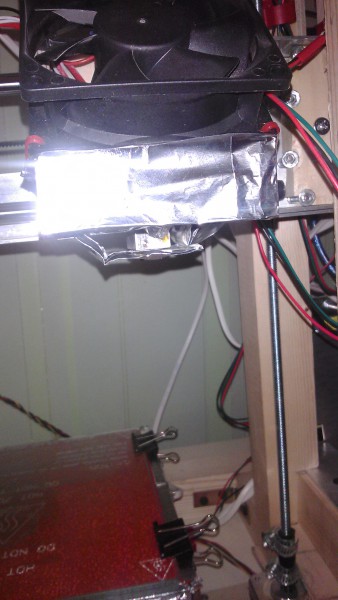

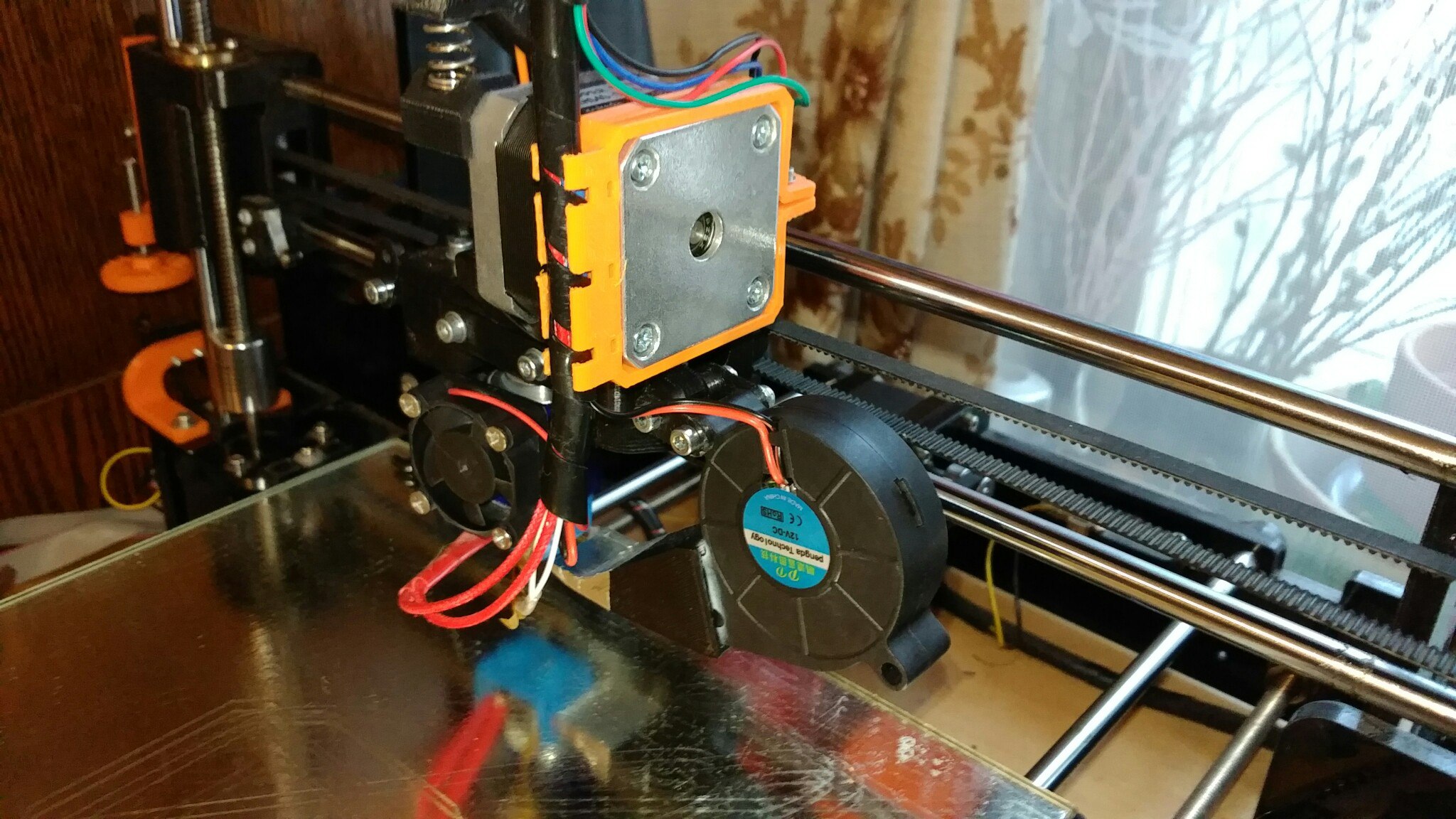

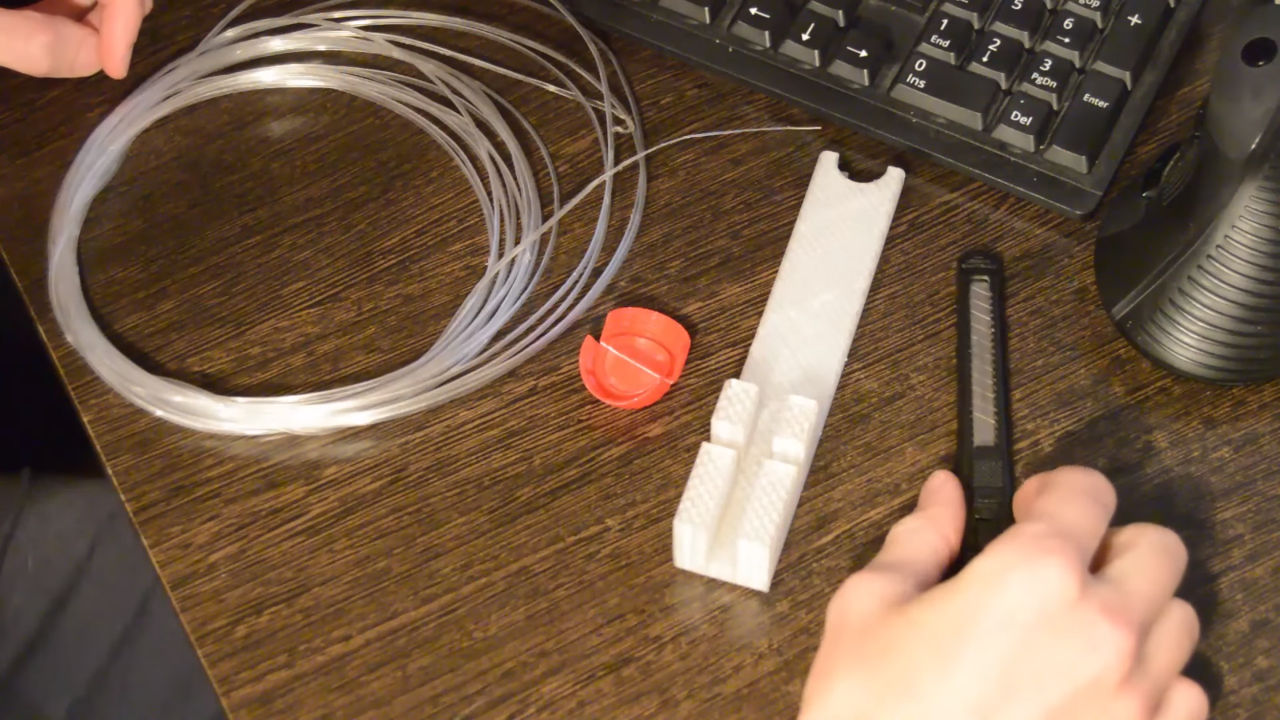

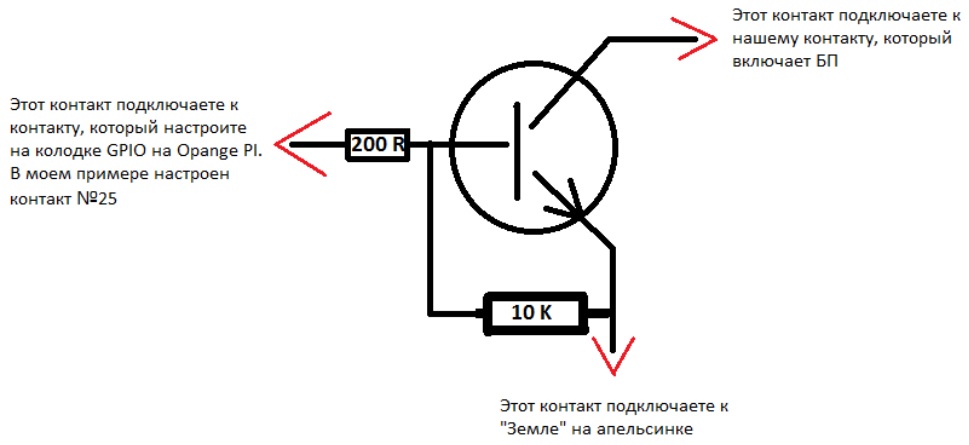

По мере изготовления рамы докупались детали принтера, такие как подшипники для прижима к подающему ролику, метизы в ассортименте, стяжки для крепления всего – что нужно закрепить, изолента, клей Радиал (для посадки радиаторов на драйвера движков), хомуты, провода, маленький паяльник за 50рэ в Фикспрайсе (говно редкостное, но резюк с диодом запаял не перегрев)), припой, шпильки м8 на корпус и м6 на ось зет по 1 шт.,резистор 1 кОм, Диоды(именно с большой буквы они гигантские мать их))), реле, разъемы дюпонт 2,54, пара кулеров на 80, валы (на работе меня с валами опрокинули(( хотя полтора месяца обещали что сделают..), блок питания 30а 12в для светодиодных лент – это все в местных магазинах. С Али дозаказан подающий ролик мк8, 2 метра птфе трубки 4х2 и фитинг (который я так и не увидел)… Может что то и забыл но вроде все.

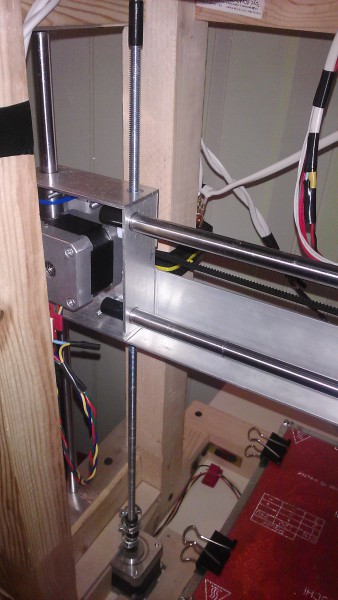

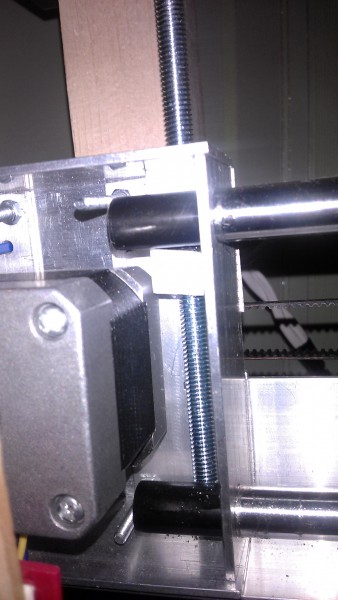

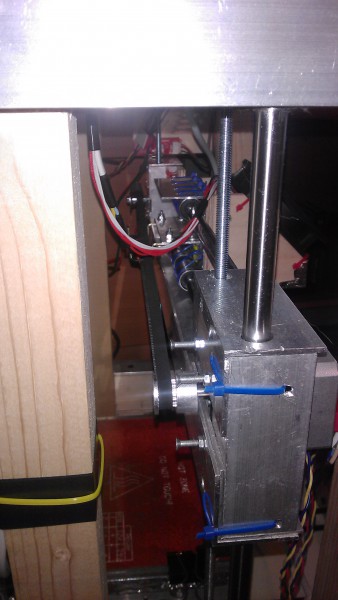

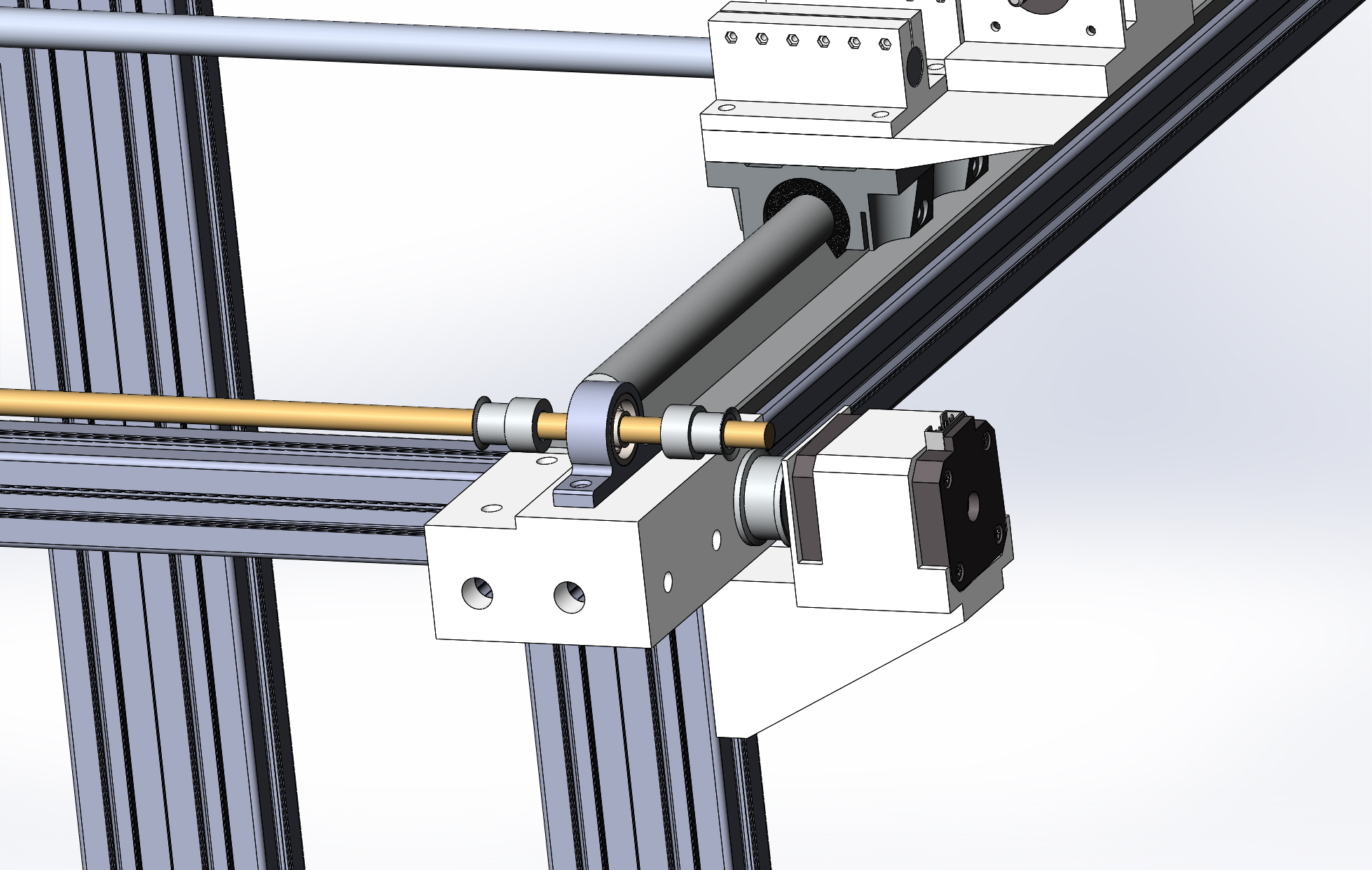

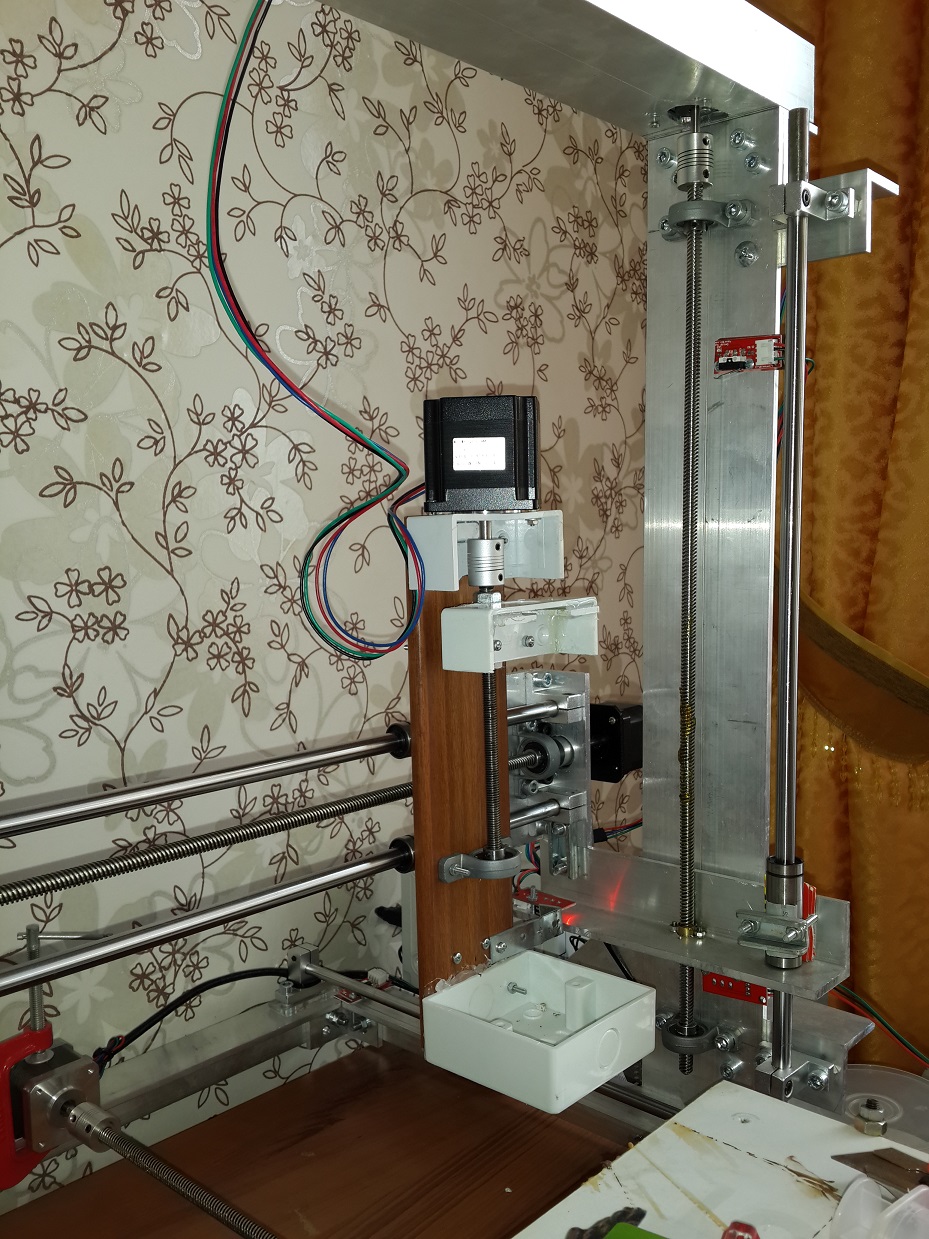

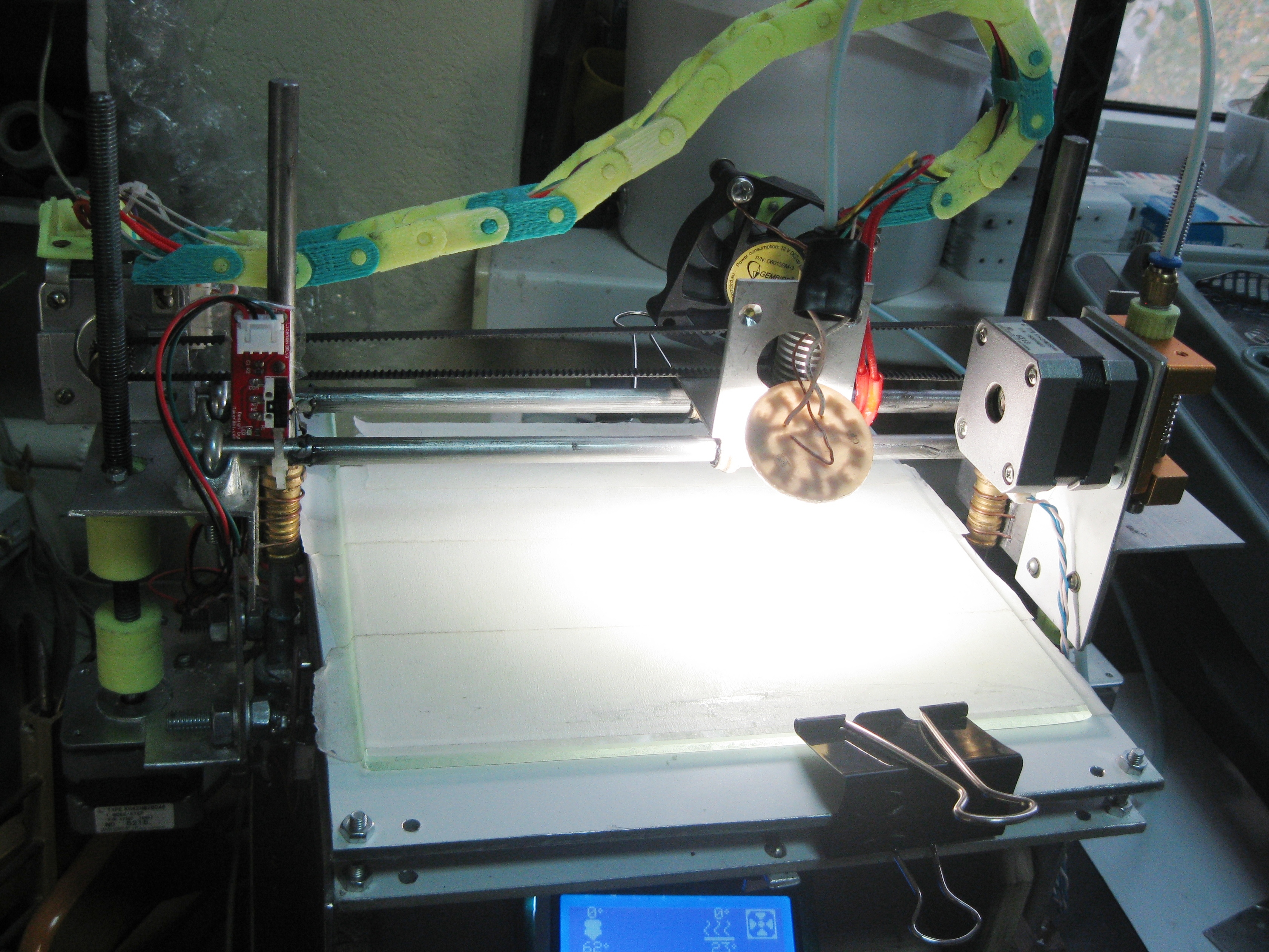

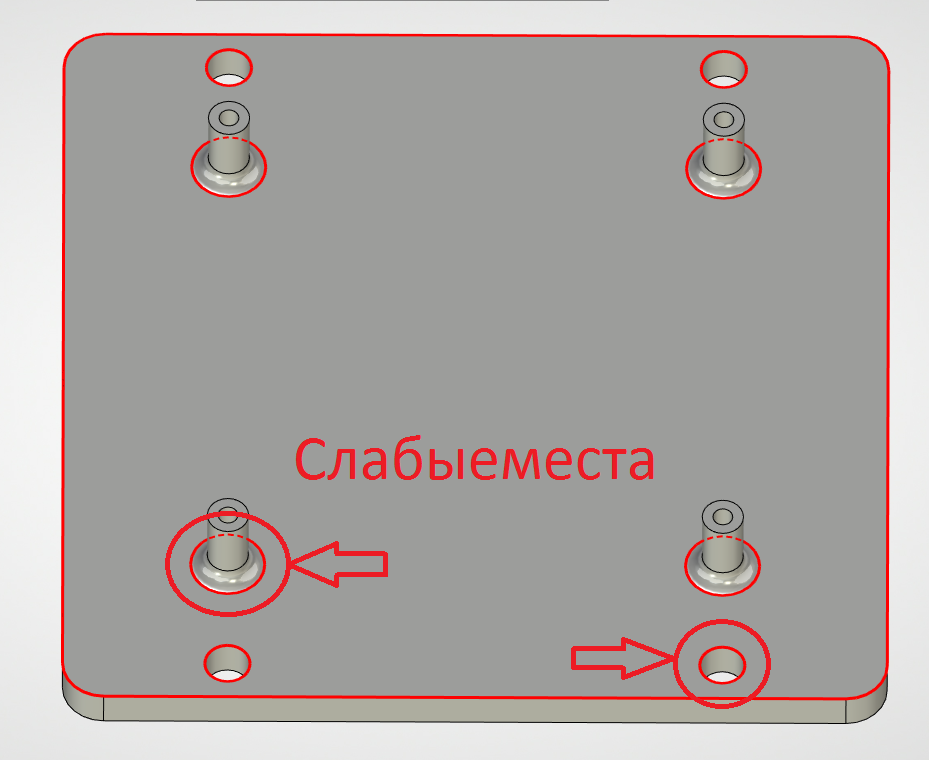

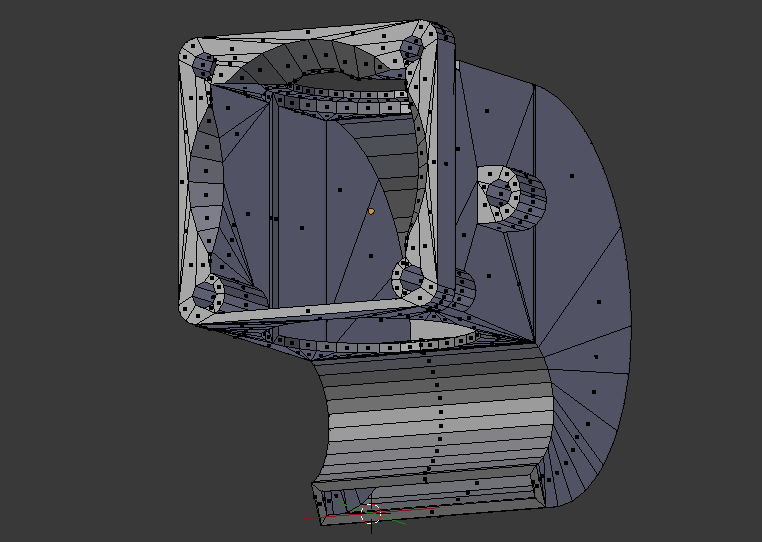

По началу движки Z планировались сверху, и даже были сделаны сверху, но из-за весьма тяжелой оси х, и муфты в ввиде кусок старого шланга+2 хомута+изолента на шпильку и ось двигателя, выяснилось, что муфта сползает с оси шаговика вместе с осью Х и было решено перенести их вниз (там ползти некуда).

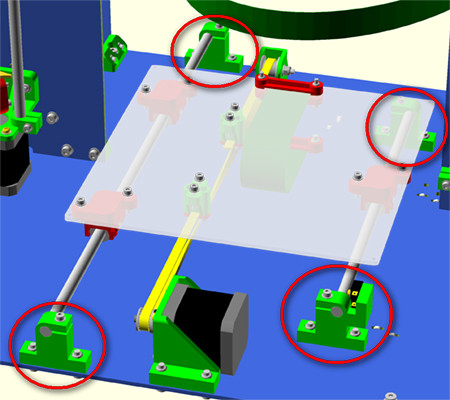

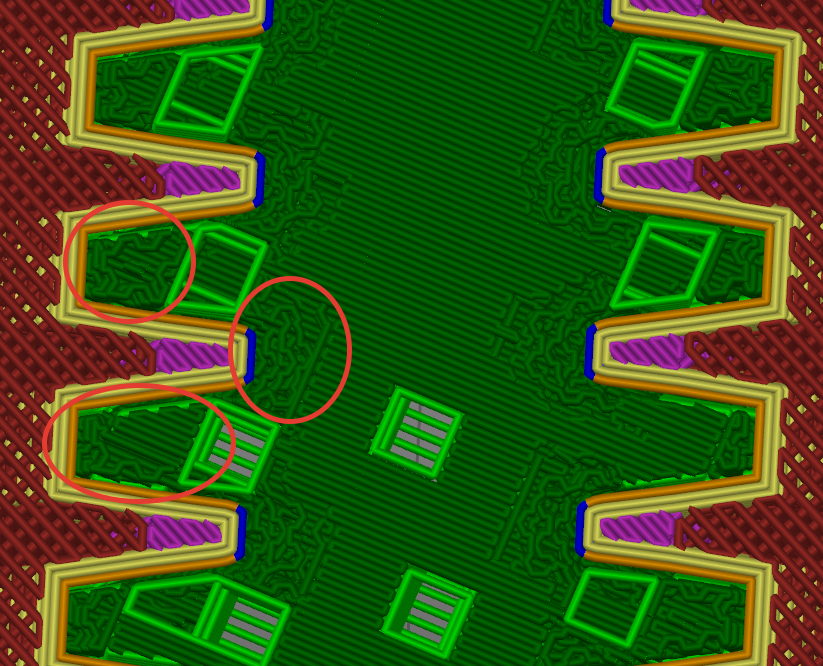

Гайки оси Z самодельные из куска фторопластового стержня где то 2 см диаметра и пяти см длины (выцыганенный с работы). Не хотите клина при перемещении оси X по Z, не закрепляйте концы шпилек и обеспечьте гайкам возможность люфтить по ХY. Крепление валов осуществлено с помощью небольшого количества изоленты намотанной на вал с двух сторон за отверстиями в уголках, сначала думал понадобятся еще и хомуты, но и без них валы никуда не вылетают.

Все подшипники притянуты стяжками к местам крепления через просверленные по месту отверстия.

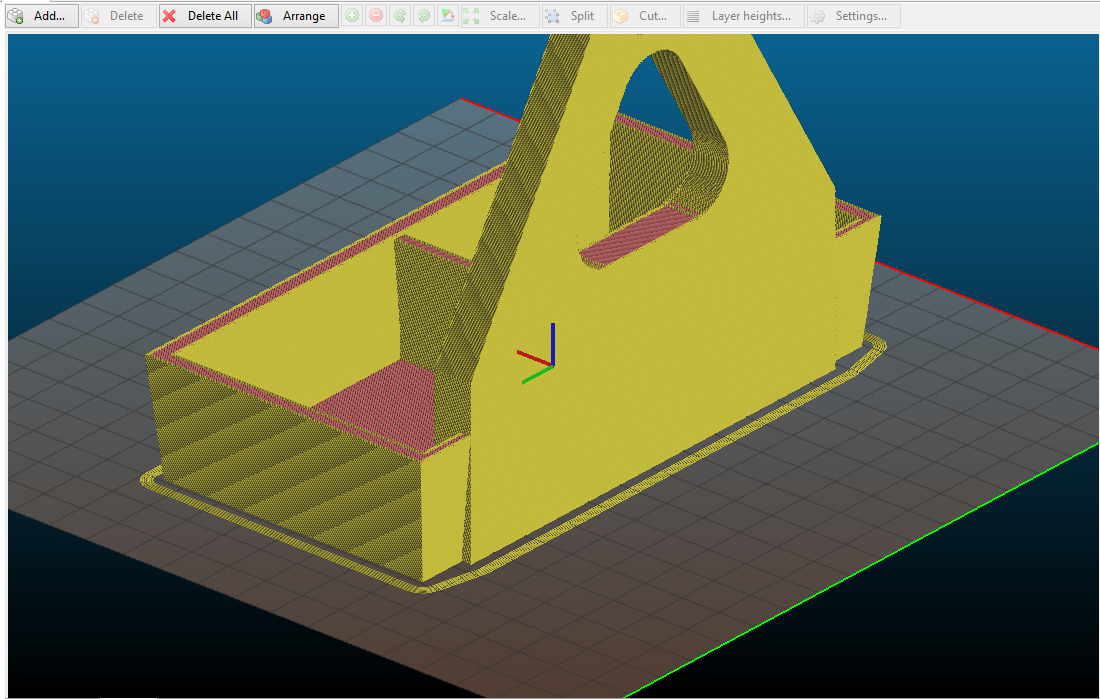

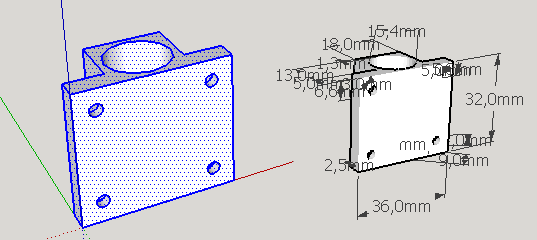

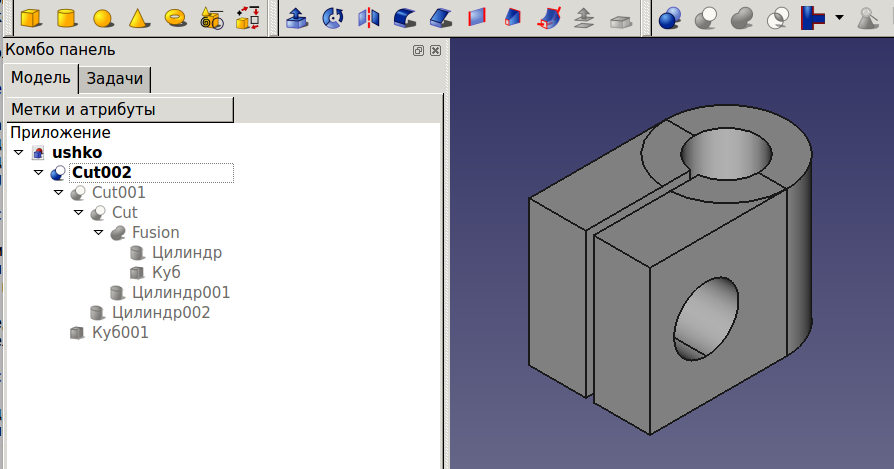

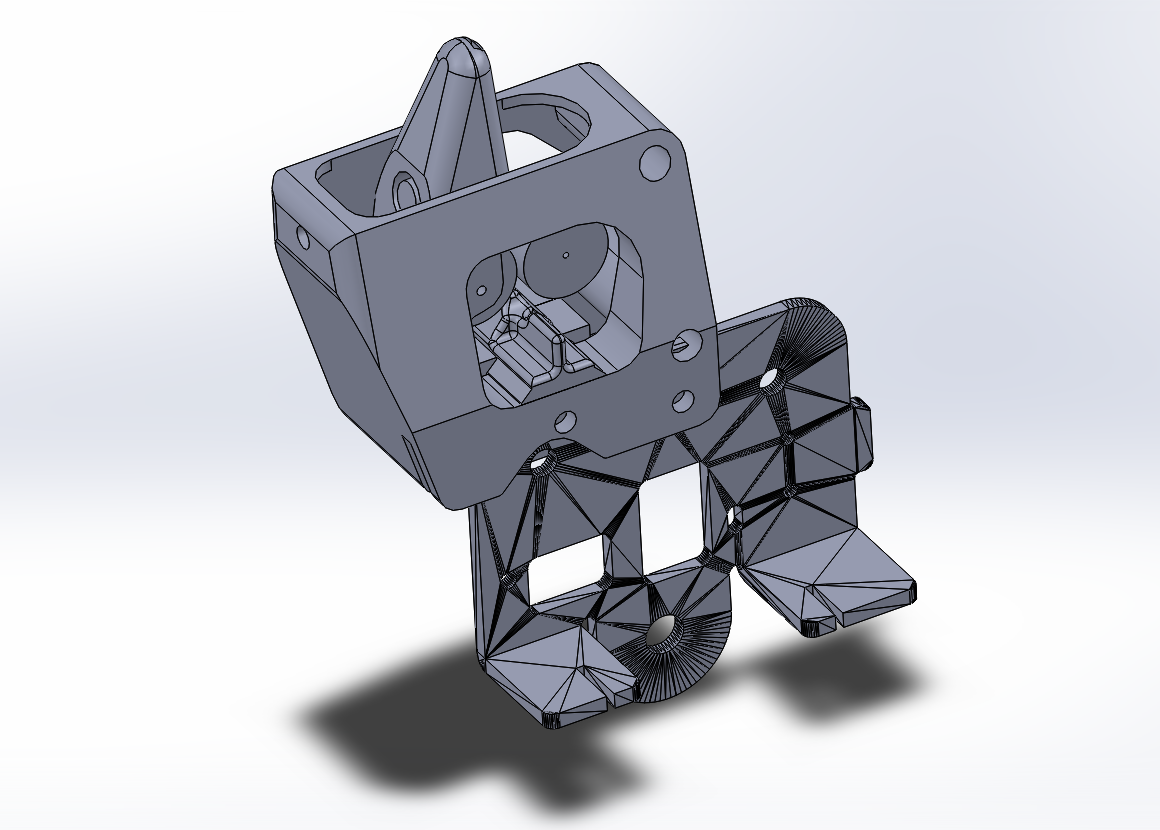

Так как почта где то потерла мой фитинг, а в местных магазинах разного типа оного не нашлось, пришлось колхозить. Приклеил к птфе трубке суперклеем гайку на резьбу м4 (надеваем гайку на трубку чтобы она чуток торчала и проливаем резьбу с двух сторон клеем даем подсохнуть – profit!) это для того чтобы закрепить холодной сваркой по месту трубку в экструдере(у меня система bouwden – то бишь удаленная подача прутка по птфе трубке) гайка кстати выходит несъемной(. Сам экструдер пилился и клеился с фанерки.

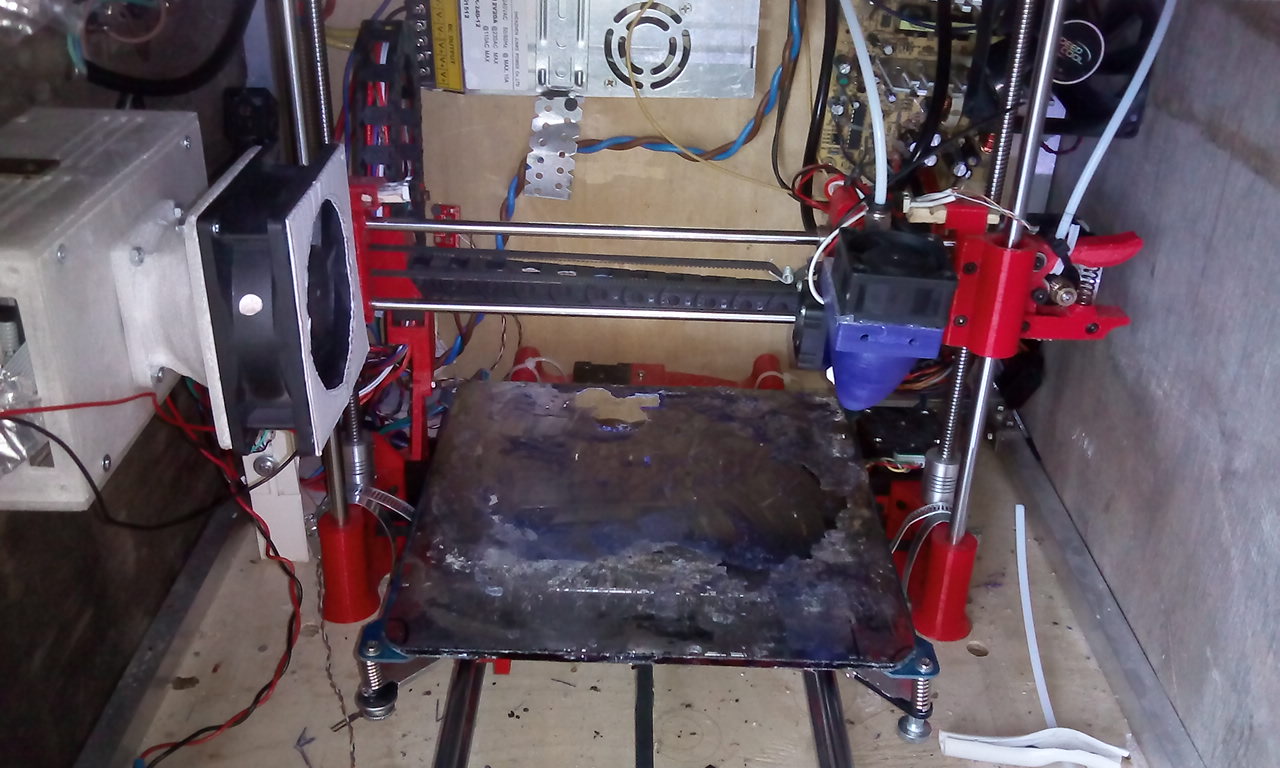

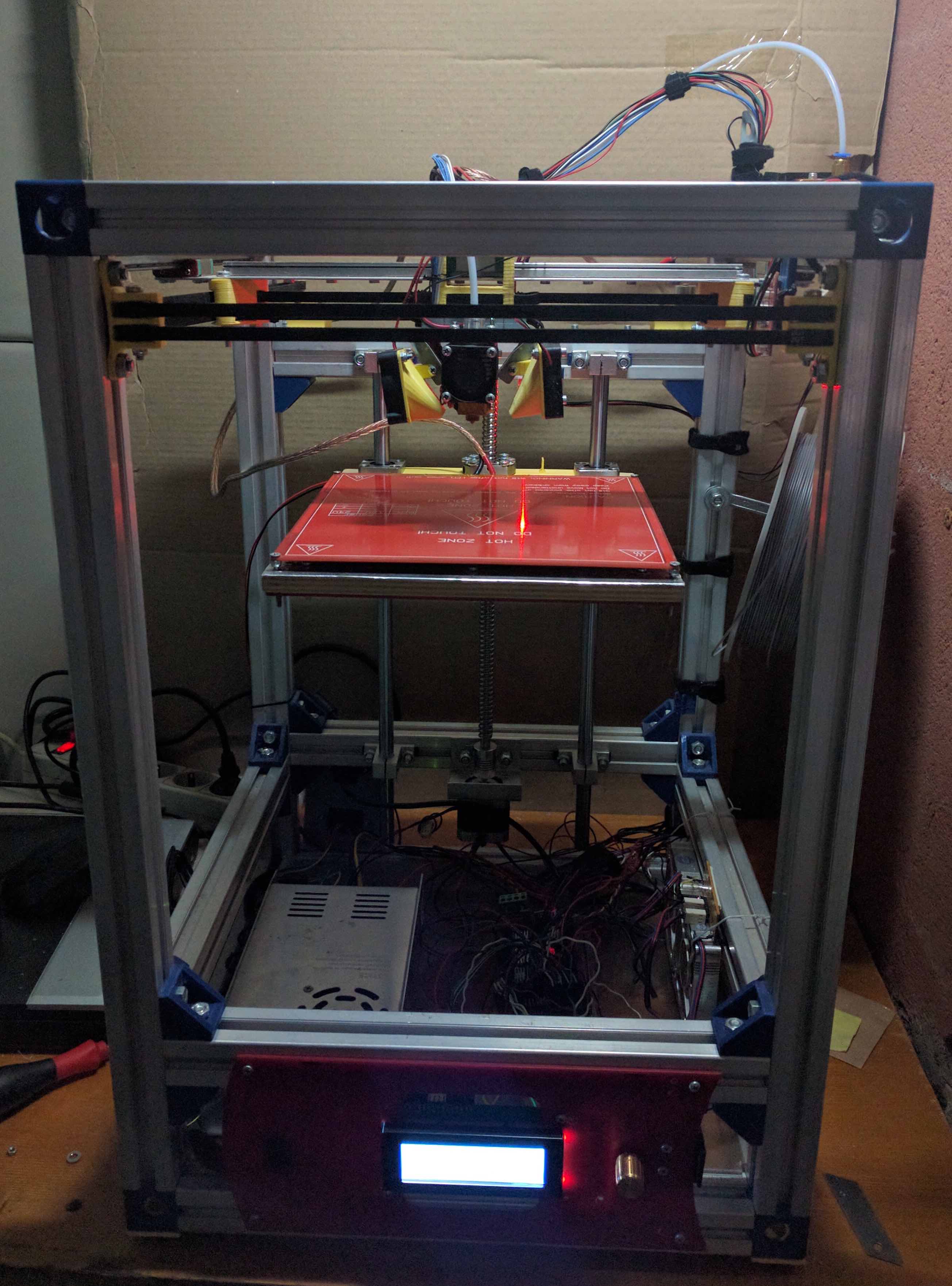

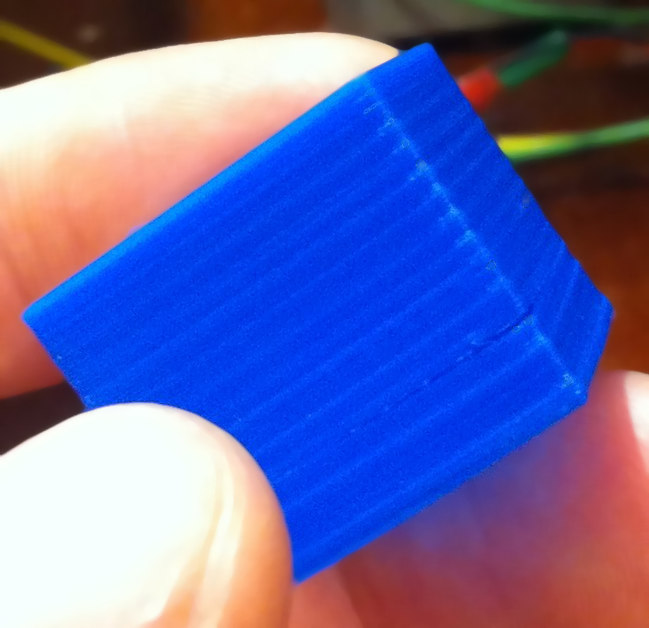

На столике лежит разделочная доска с Фикспрайса за 50рэ материал стекло, размеры 200х200х4 края обработаны, более менее ровная , поверхность только ребристая, с рафтом не срывает, как и с бримом. Поначалу лаком брызгал, теперь ток ацетоном чутка протираю. Стол обычно 110гр Цэ, на 70 модель легко отлипает, а так мертво держит.

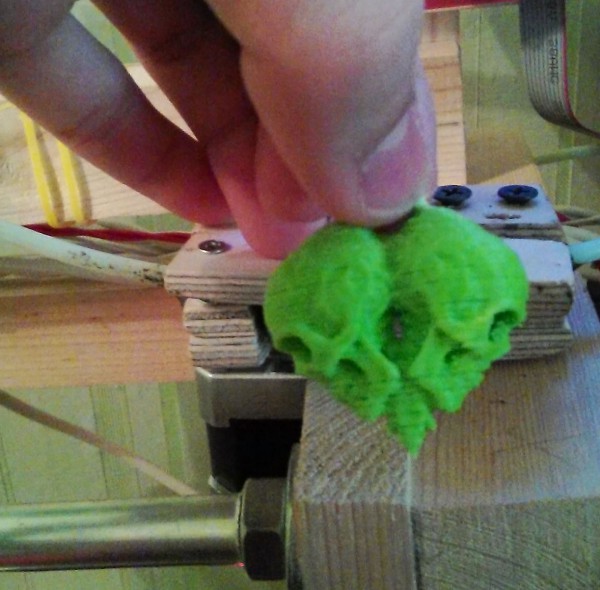

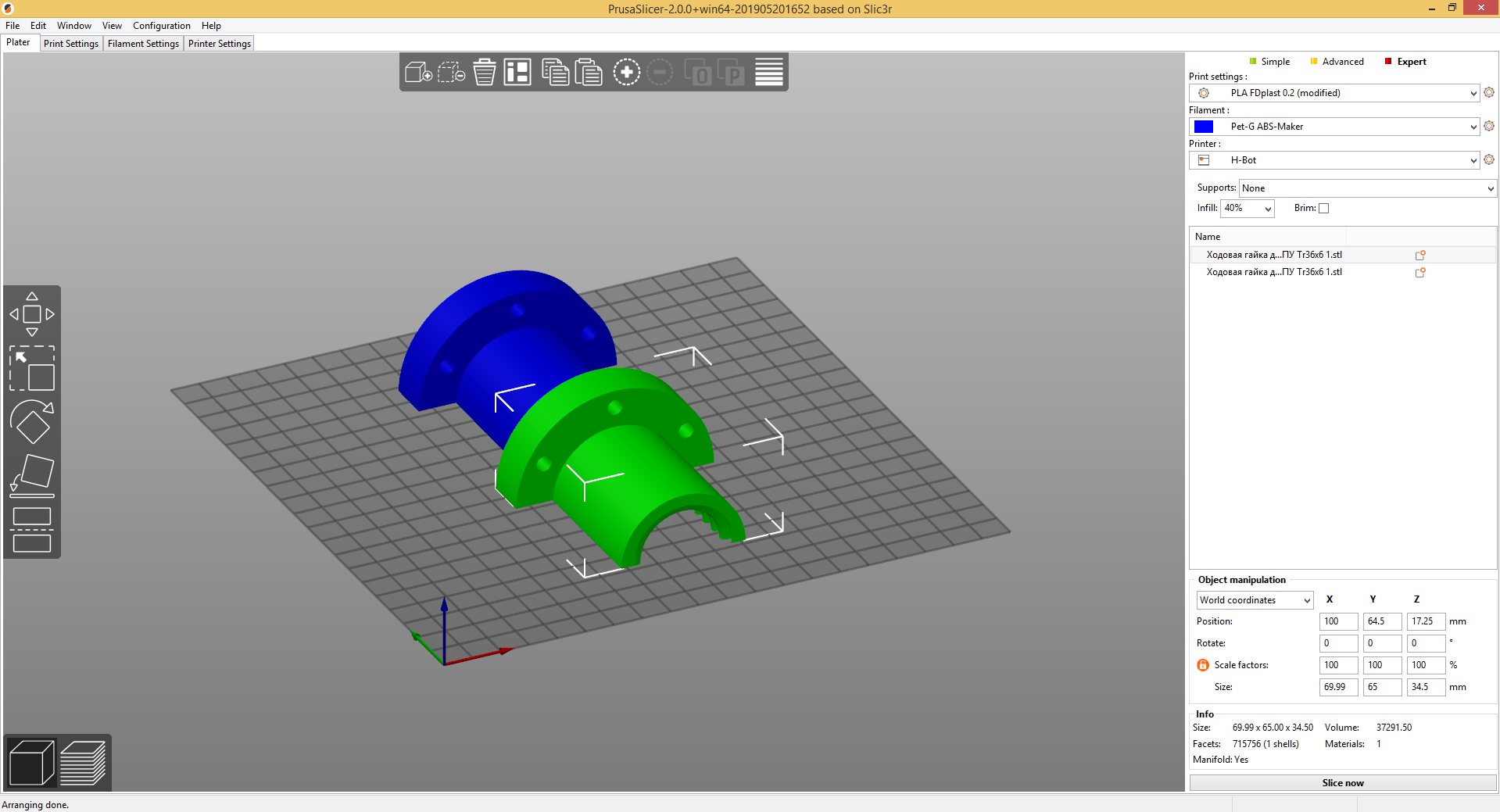

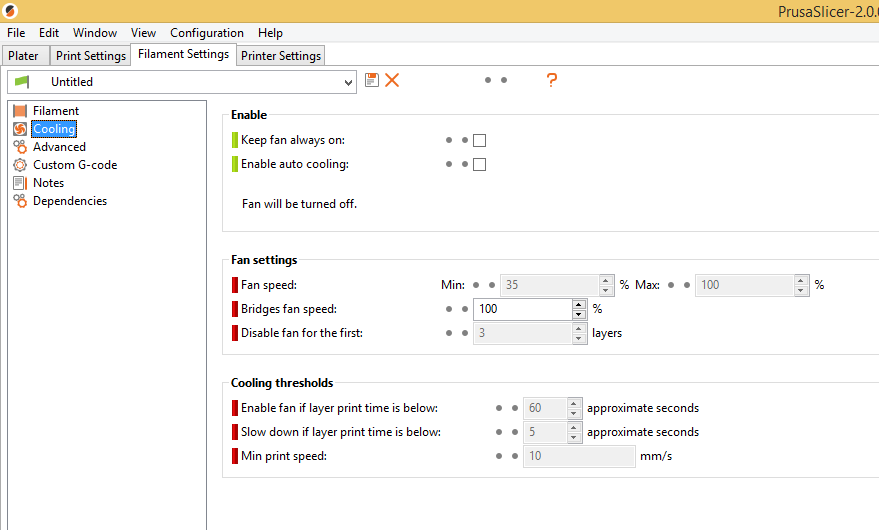

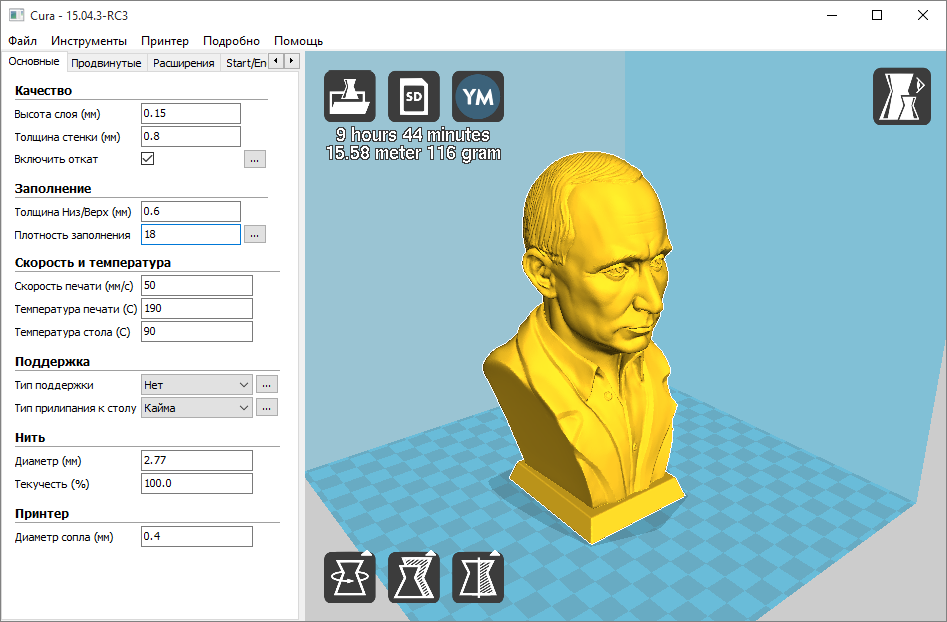

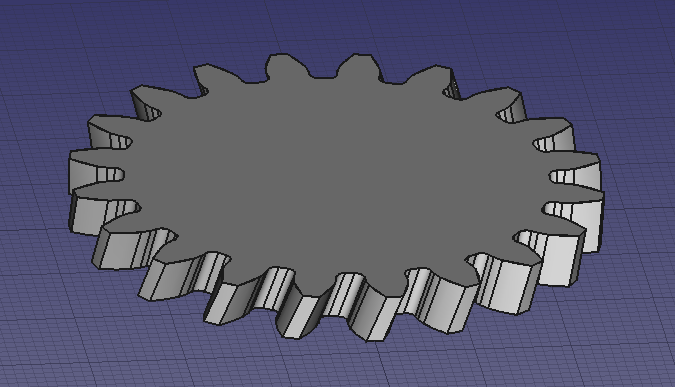

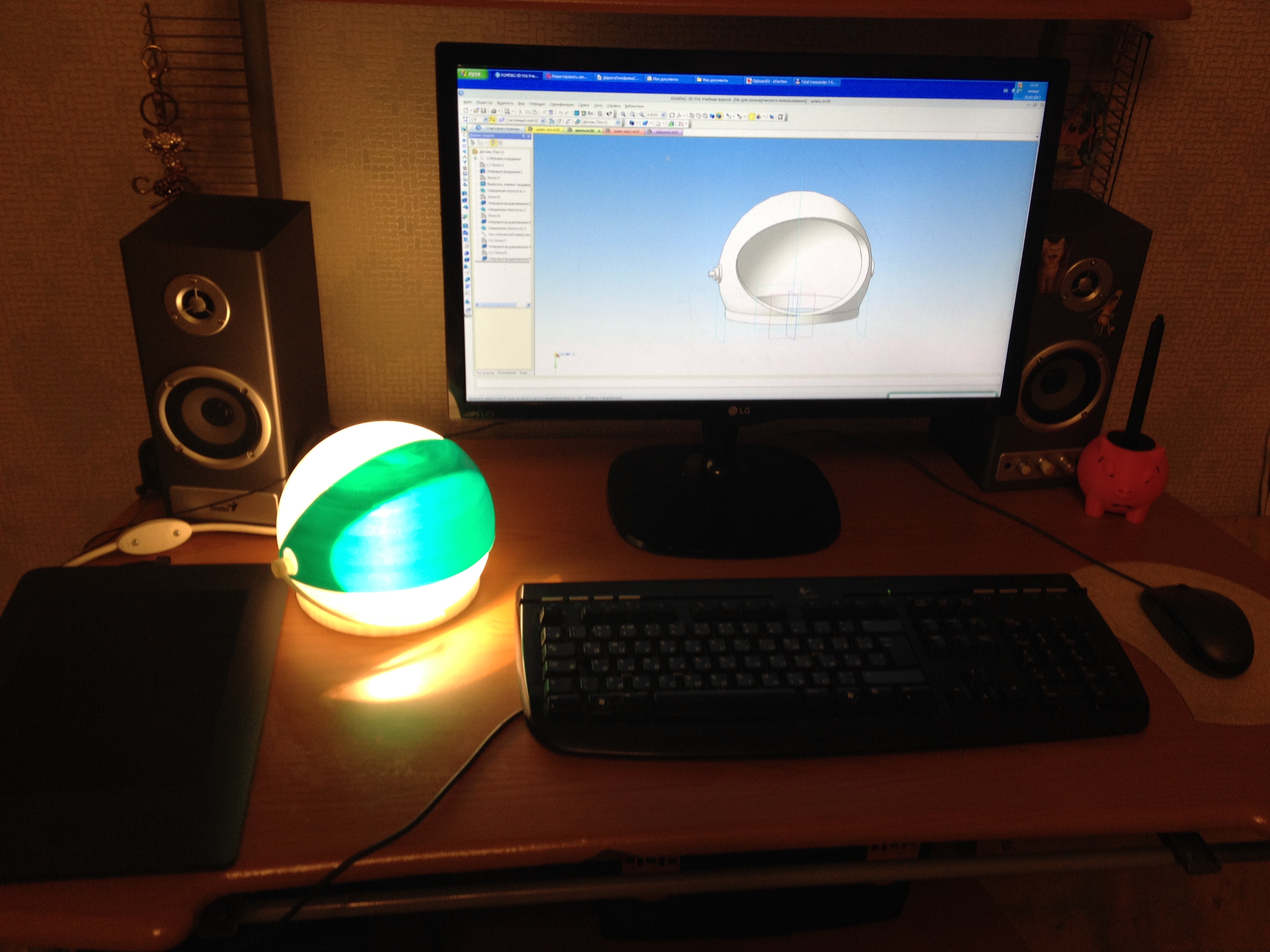

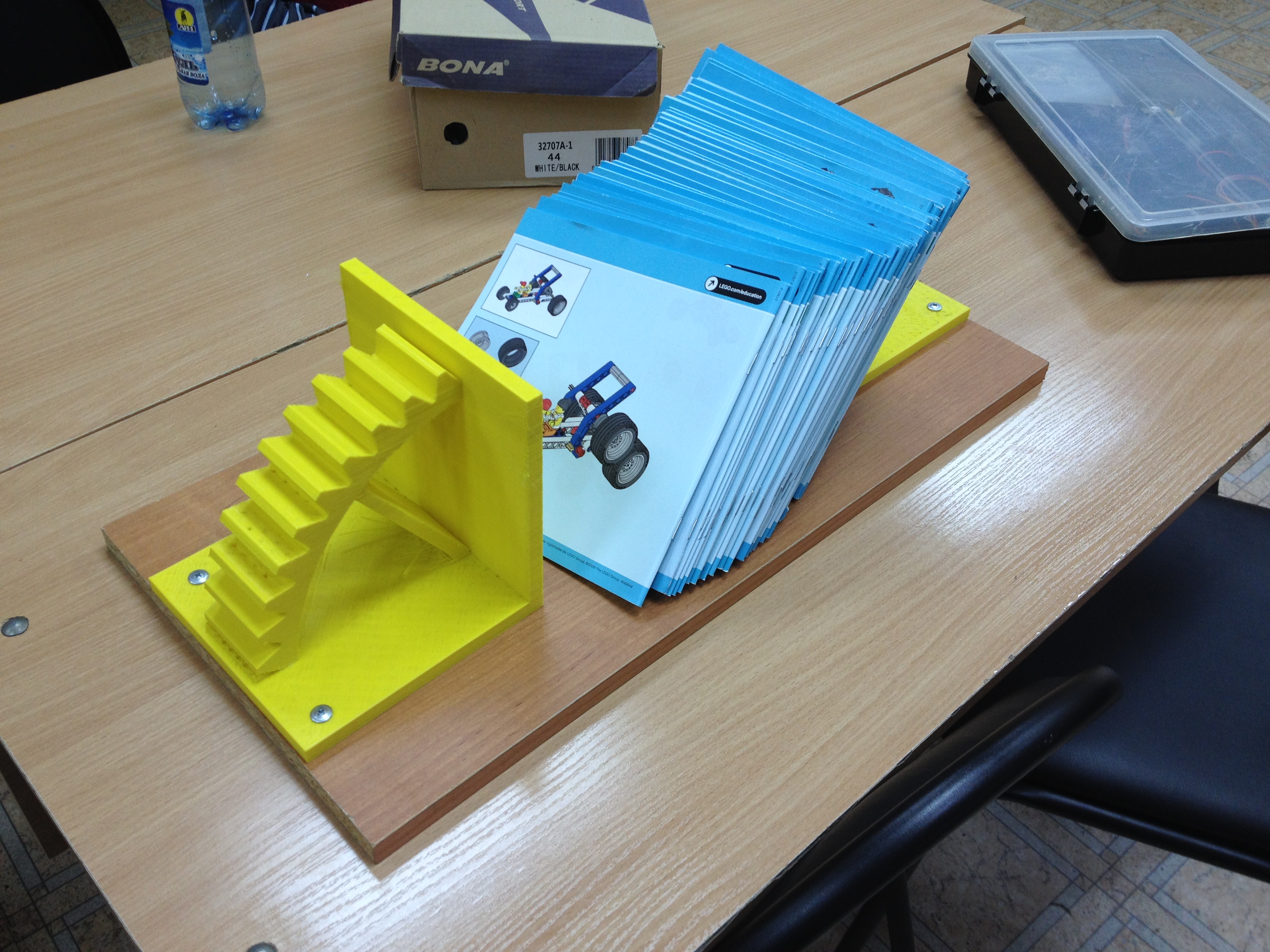

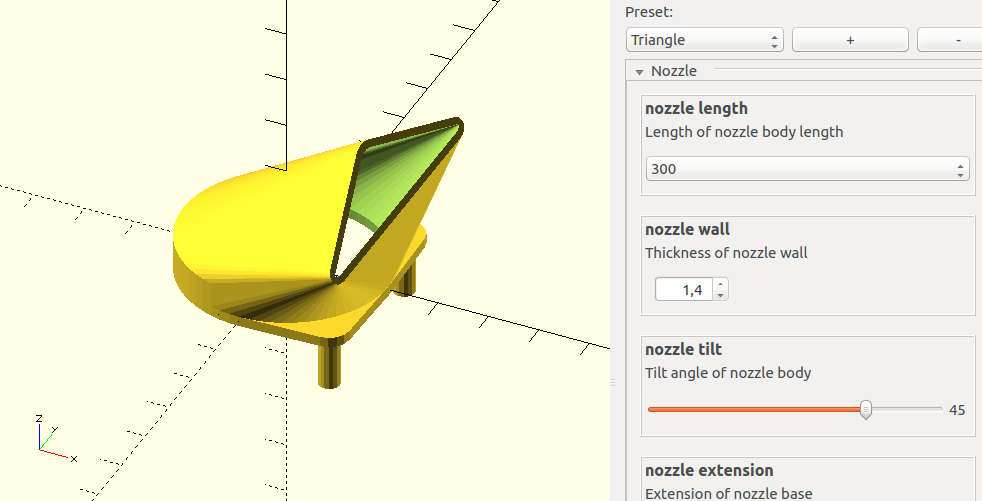

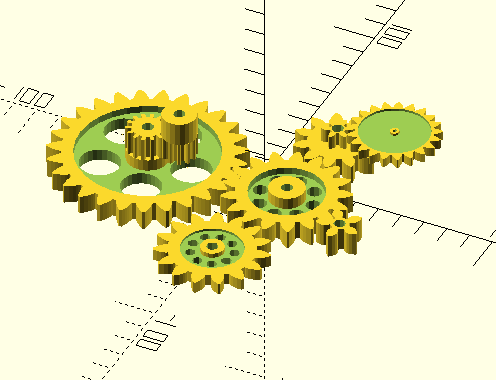

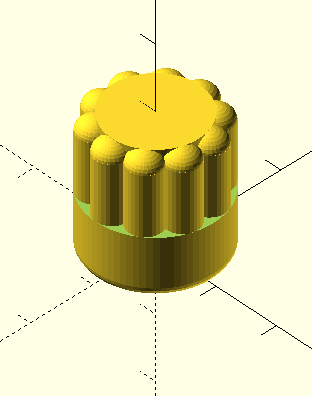

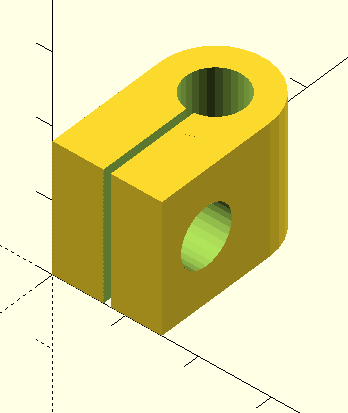

Пока разбираюсь с режимами печати, но результаты уже есть.

4 комментария на «По темному складу с граблями или как делать не надо…»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Долгий путь к Ультику Прошивка Марлин с настроенной автокалибровкой стола

Ваш рассказ меня повеселил и вдруг я понял, что при определённом стечении обстоятельств мог бы тоже пойти по этому пути

Главное он все таки печатает и по конструкции косяков отражающихся на принтах особо нет).Слоится изза неправильного режима под конкретно этот пластик,ретрак как оказалось нипричем.

В своё время начинал собирать принтер из подручных материалов, но столкнулся со сложностями с осью х.

Поэтому для новичков рекомендую первый принтер собирать по типовому проекту.,например Мендель.

Выбрав этот вариант сборка пошла гораздо быстрее.,но многие недостатки вылезли из за нестандартных комплектующих которые уже были закуплены.,например мк-8 экструдэр пришлось долго дорабатывать методом проб и ошибок…

наверно не мешало бы пришлифовать гайки к шпильке оси Z… походу заедание, не равномерное движение. ну конце концов притрется.