Метки: CoreXY, конкурс #6

2017-11-13

Раздел: На конкурс, Настройка, Постройка 3D принтера, Прошивка, Своими руками

![]() Автор: CNCBaby Просмотров: 13 866

13 комментариев

Автор: CNCBaby Просмотров: 13 866

13 комментариев

Рождение 2-х цветного 3D принтера

Добавлено в закладки: 4

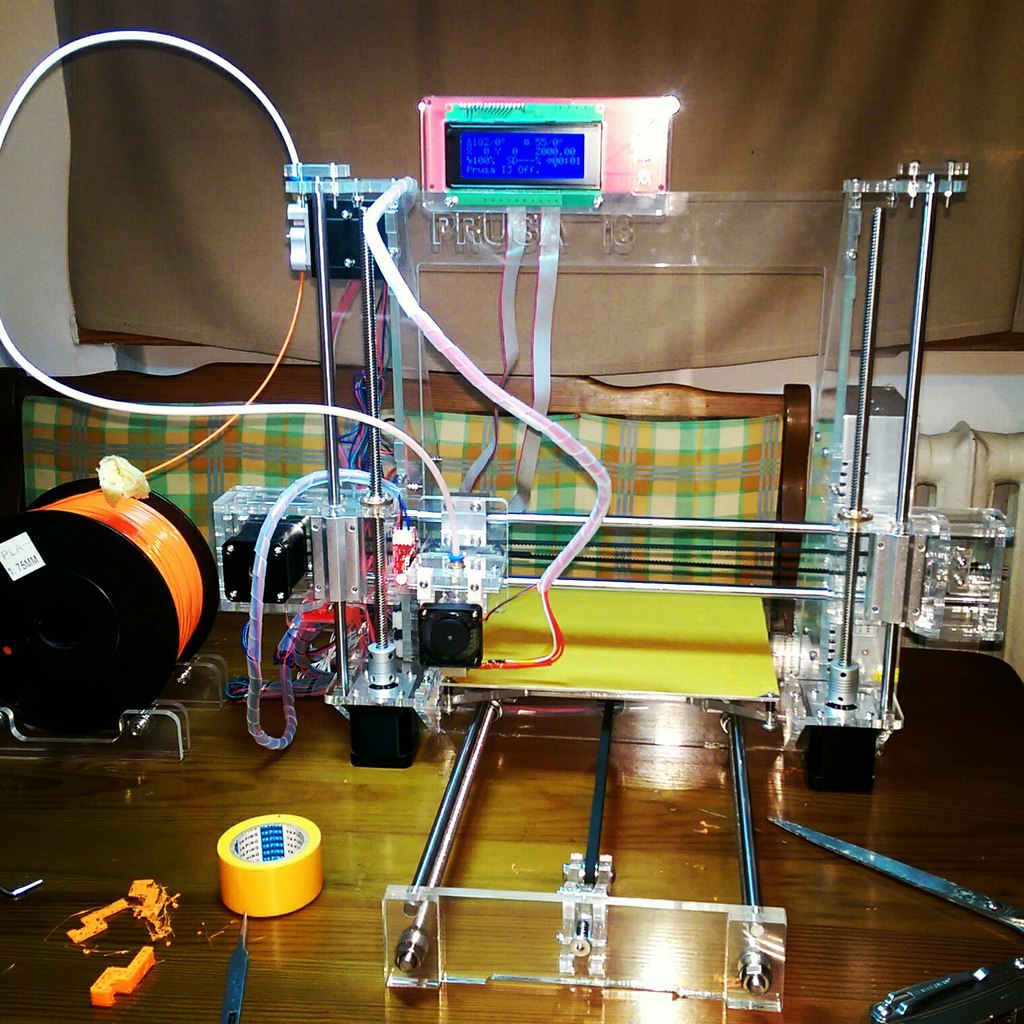

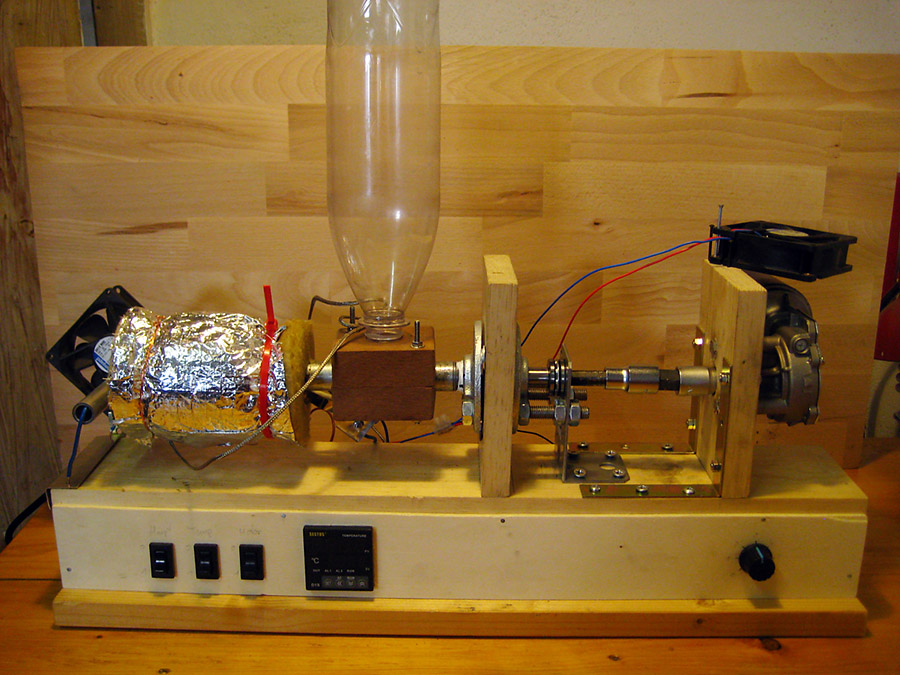

Случайно зашел на этот сайт и был приятно удивлен, что не я один “заразился” постройкой 3d принтера. Еще с детства увлекся радиолюбительством и все свободное время проводил за пайкой различный электронных устройств. Спаять и настроить электронику не составляет ни каких трудностей. А вот сделать хороший корпус для очередного собранного устройства – это уже проблема. Но прогресс не стоит на месте. И выход был найден, собрать 3d принтер для печати пластиком. Эта статья не является методичкой для сборки принтера, это всего лишь моя история сборки.

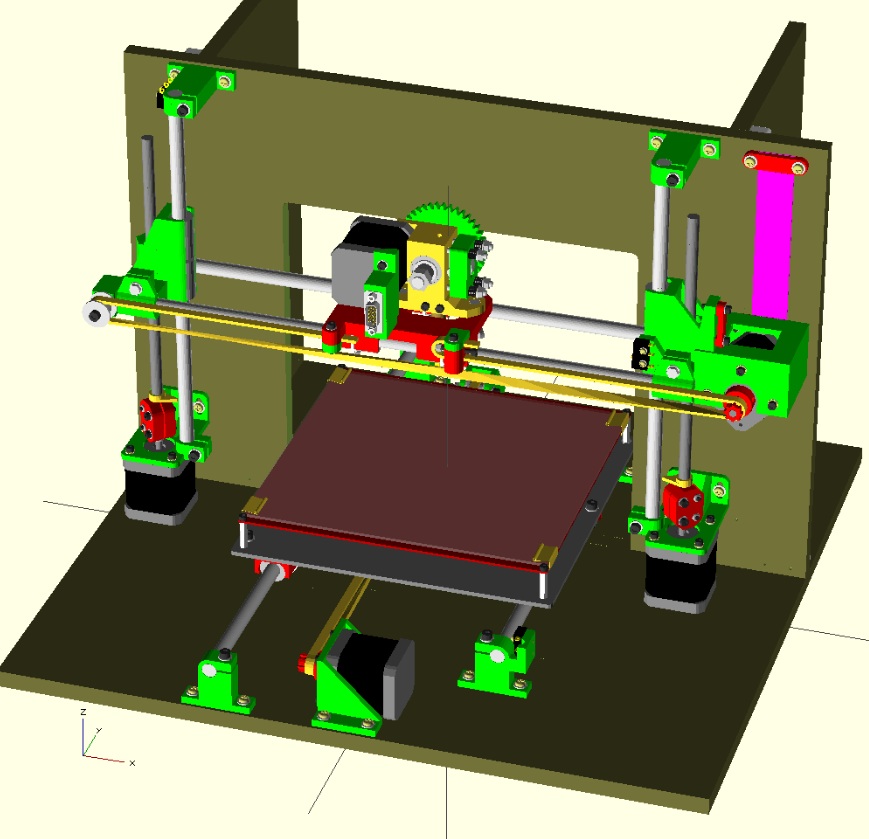

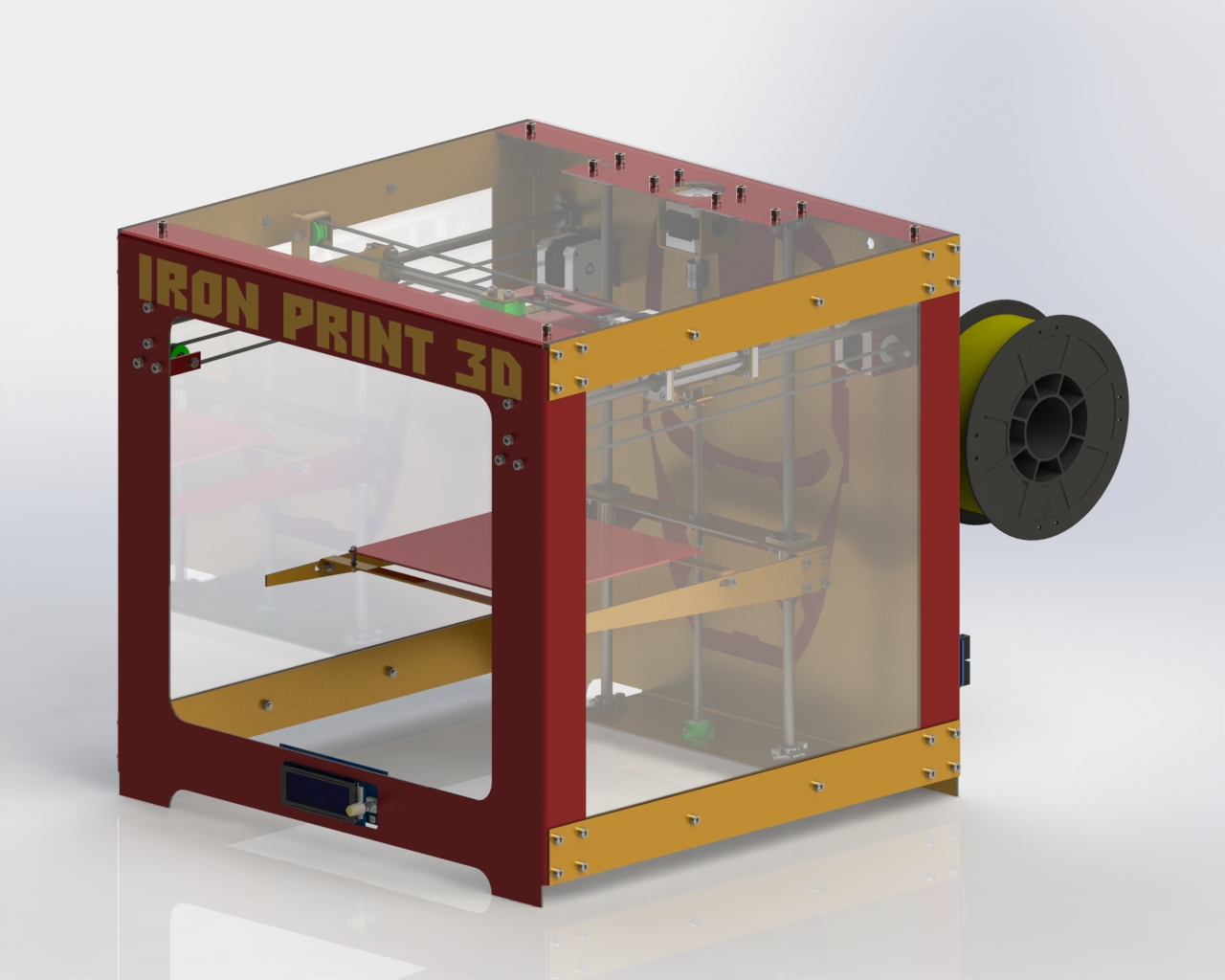

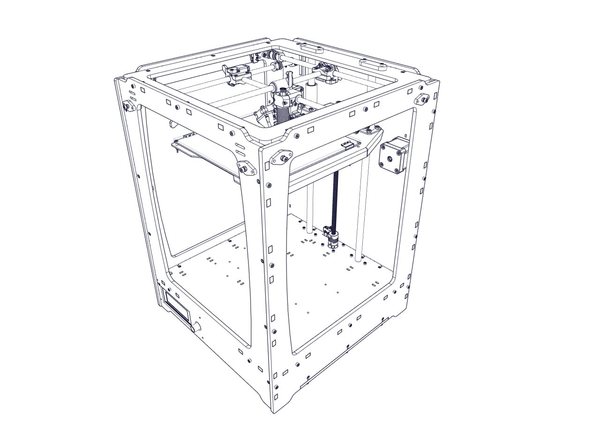

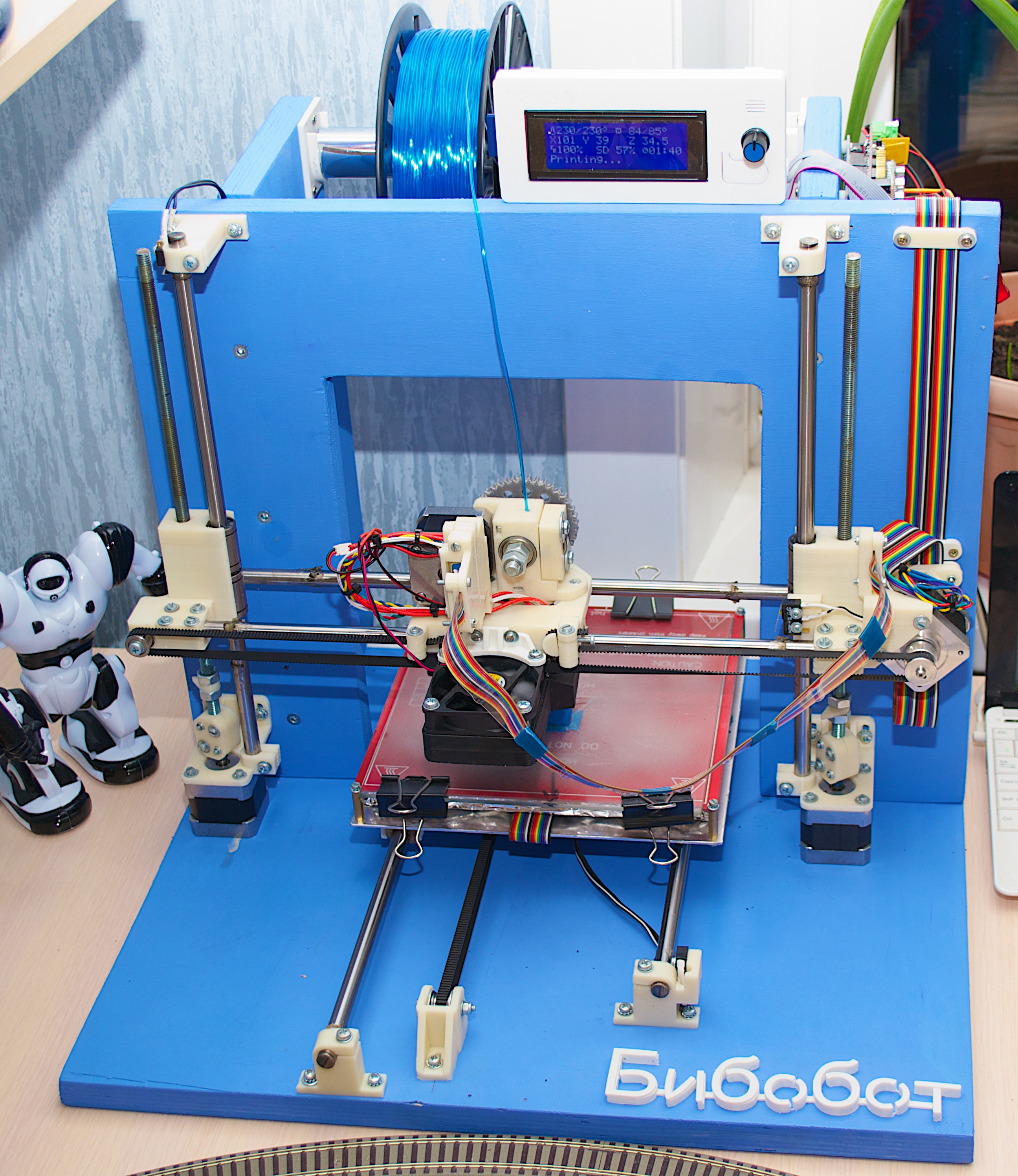

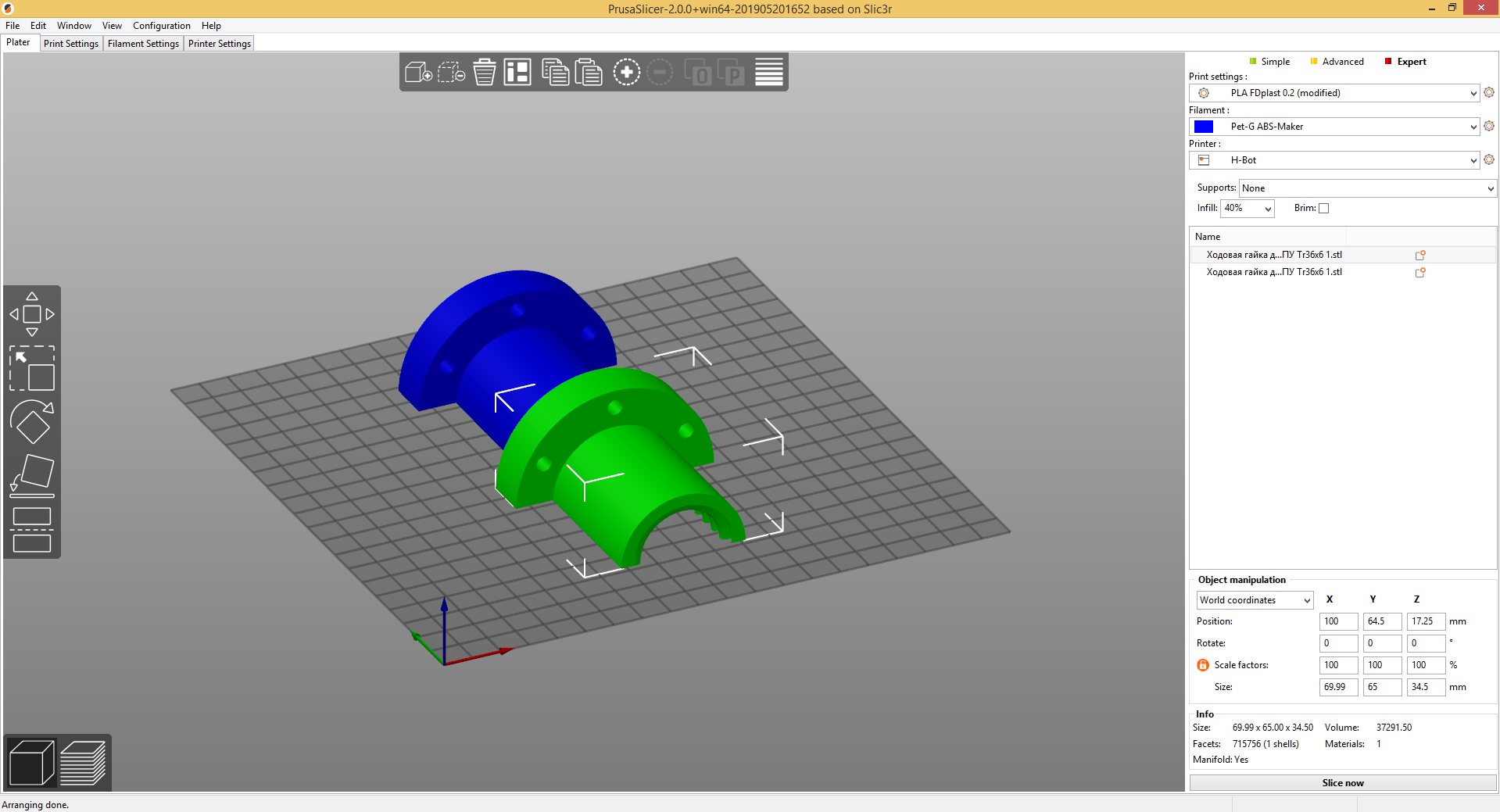

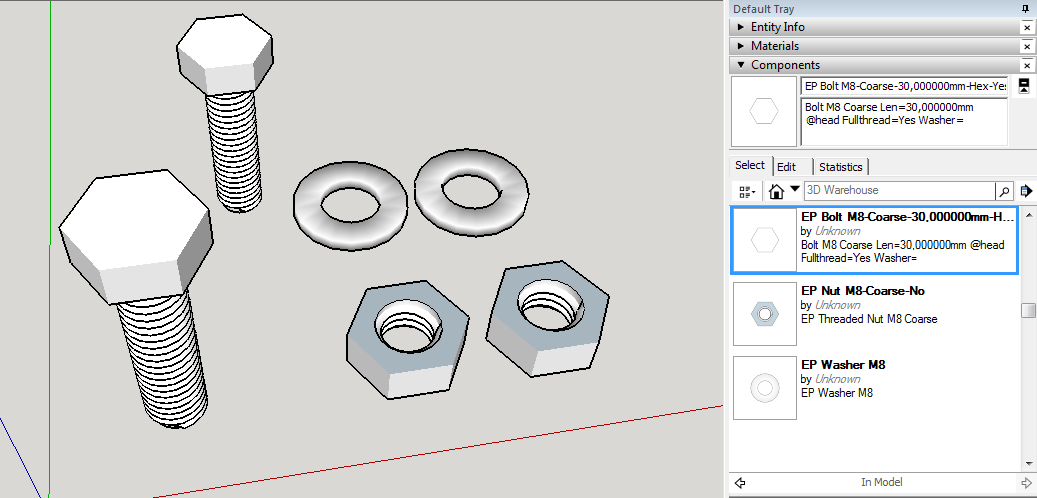

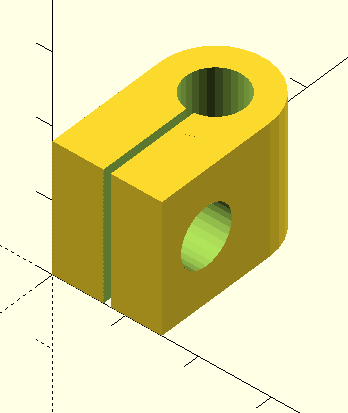

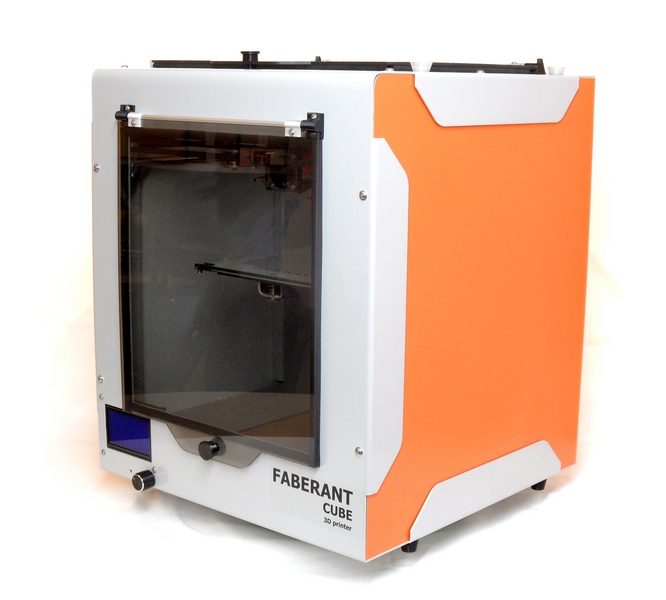

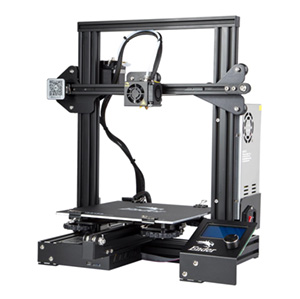

Много времени провел за чтением различных сайтов по сборке 3d принтеров. Даже уже был готов купить кит набор для сборки принтера из поднебесной. Бюджет составлял 20 000 рублей. За эти деньги можно было купить китайского “летучего медведя”. Но чем больше я погружался в тему 3D принтеров, тем больше рос аппетит. И так я решил собрать принтер с двумя экструдерами. Размер рабочего поля 300х300х300 мм. Кинематика COREXY. Корпус формой “куб”. Должен быть обязательно стол с подогревом. Материал из которого будет собрано основание, выбрал сразу, алюминиевый станочный профиль 30х30мм (ST-AL-30×30). Такой материал как ДСП отверг сразу. Если применить ДСП , то о качестве напечатанных деталей говорить не приходиться. И никто меня в этом не убедит. Но многие делают из ДСП и очень довольны. Еще одним главным условием является, то что все комплектующие должны быть приобретены через интернет. В моем населенном пункте нет токарей, которые могли выточить необходимую деталь. А тем более вырезать нужную деталь на промышленном лазерном станке.

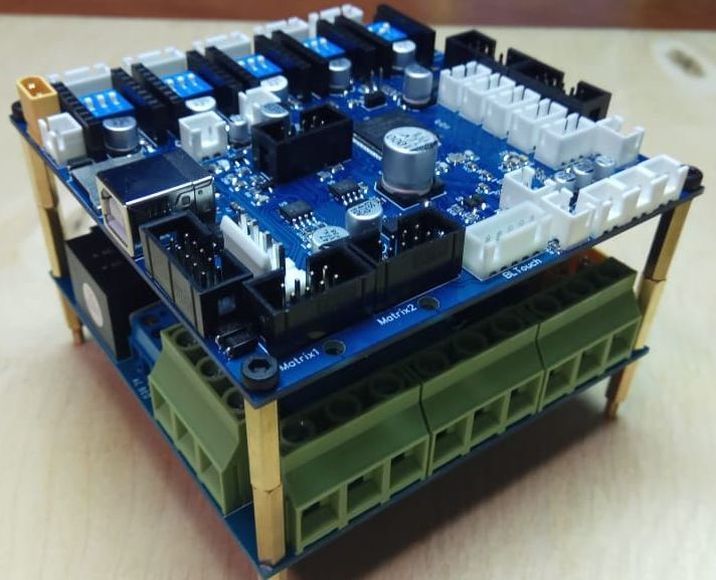

Часть 1. Электроника

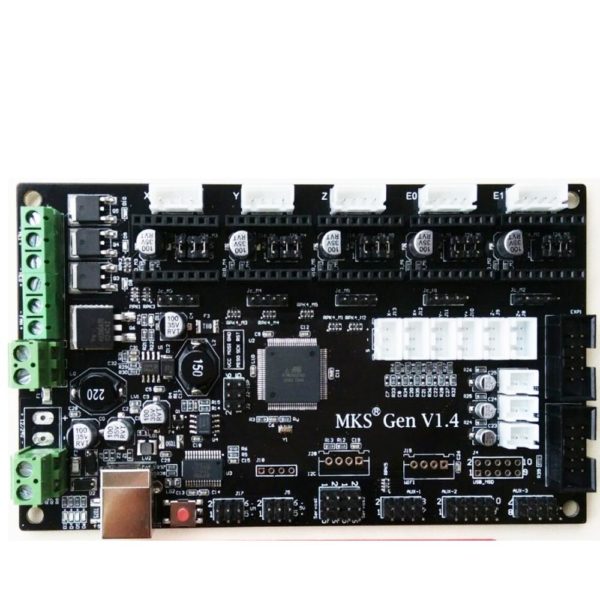

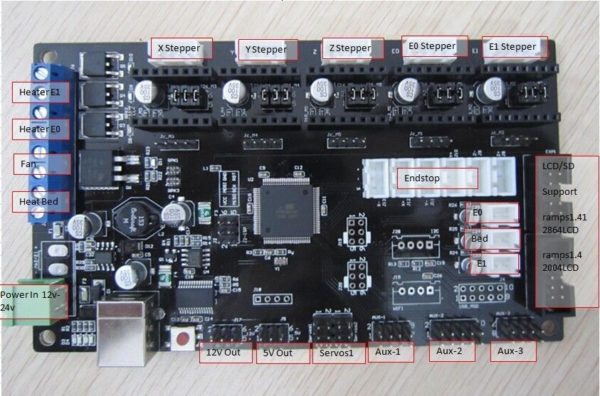

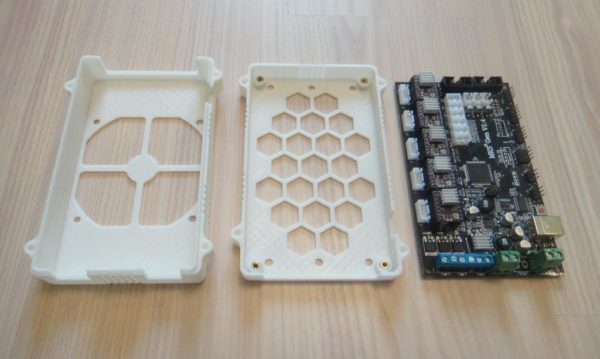

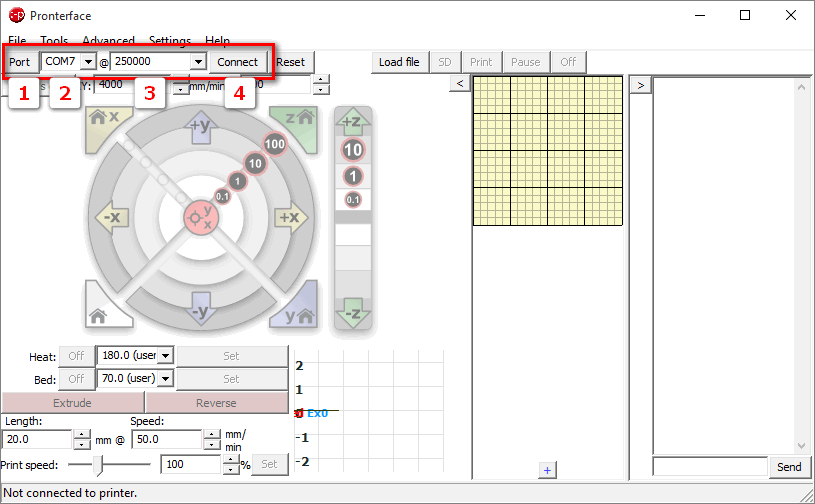

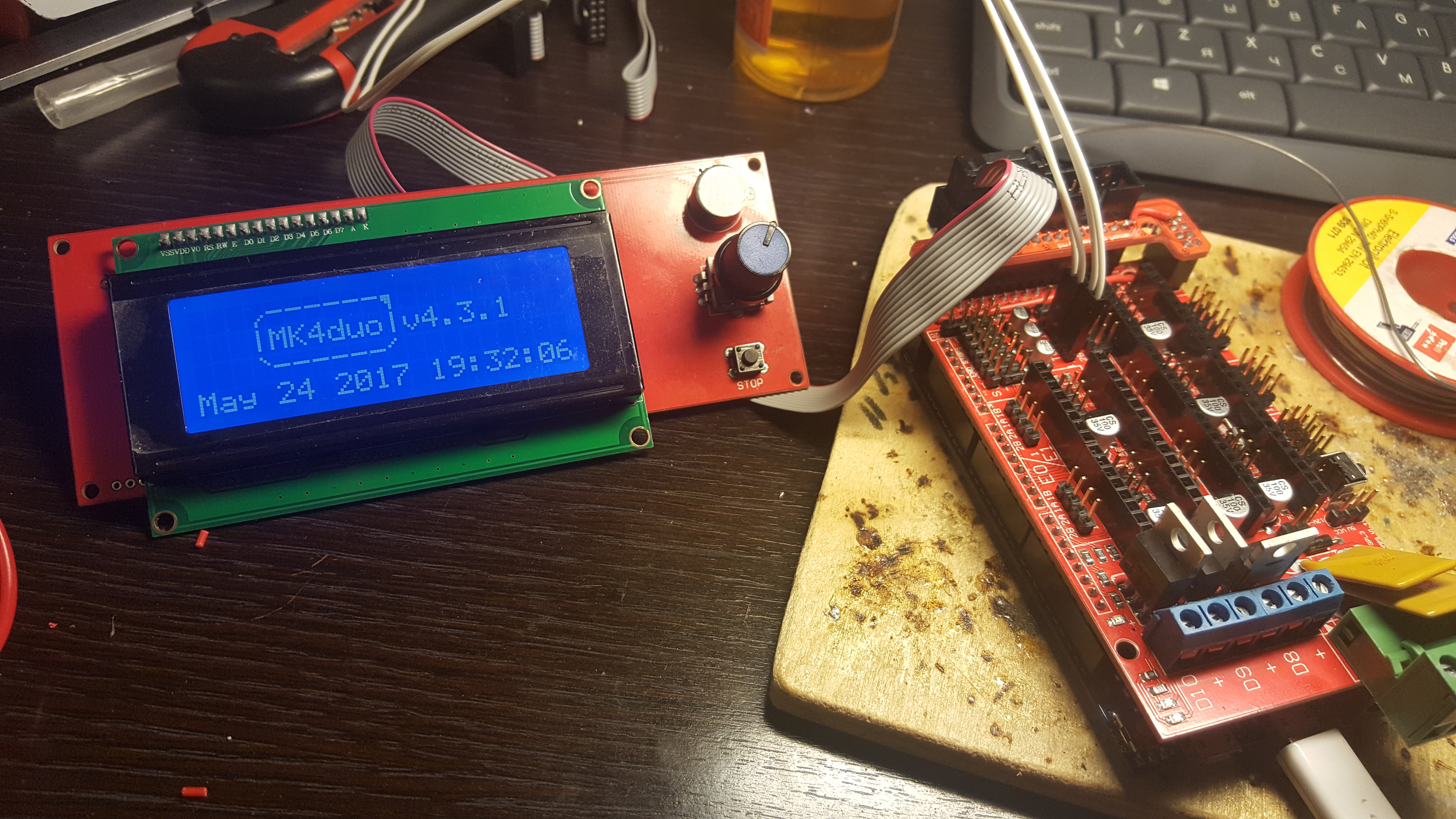

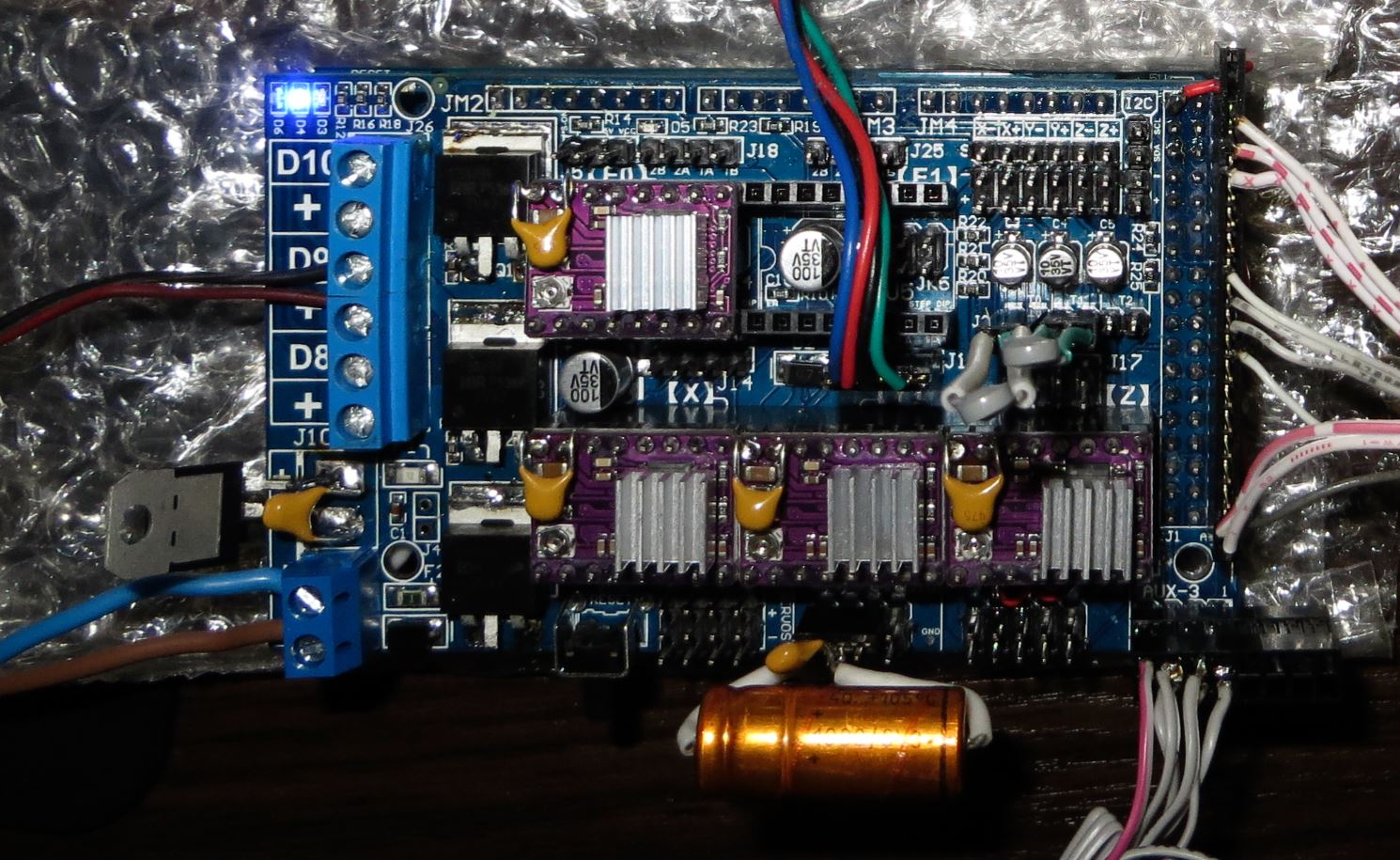

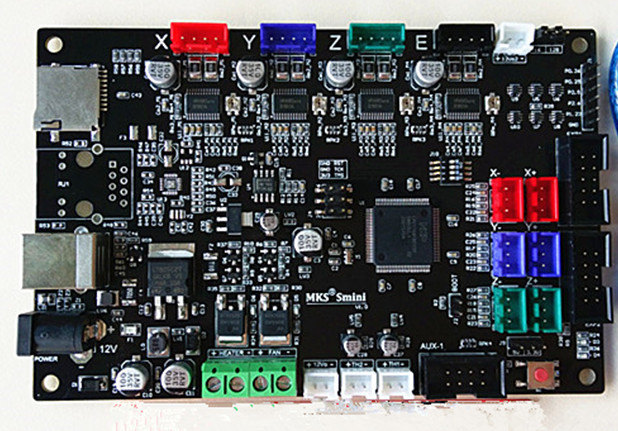

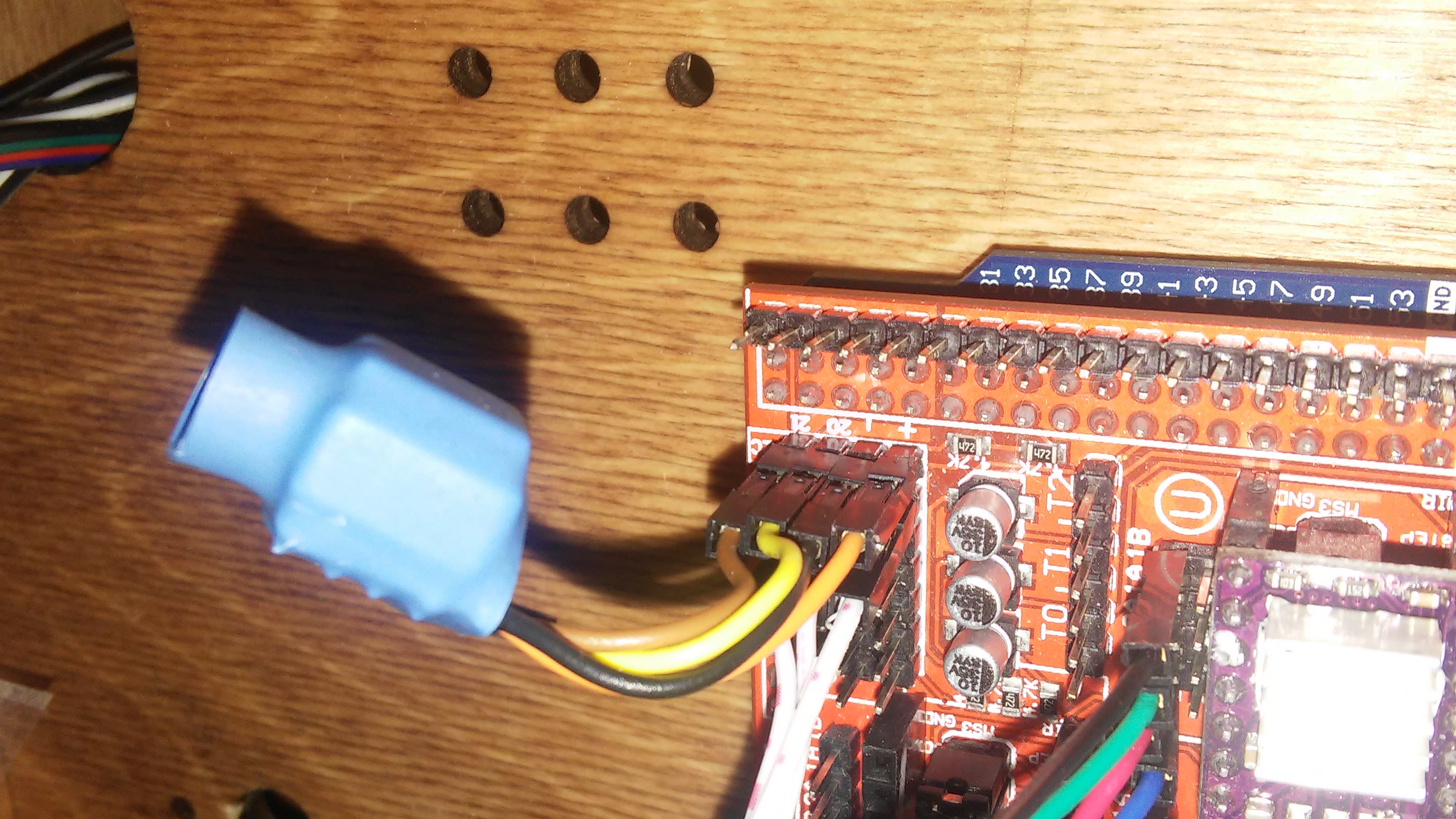

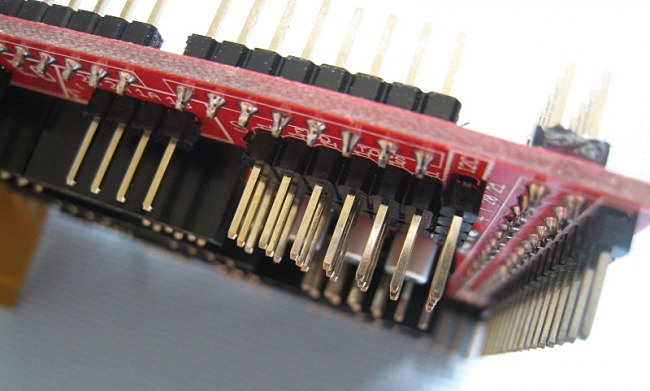

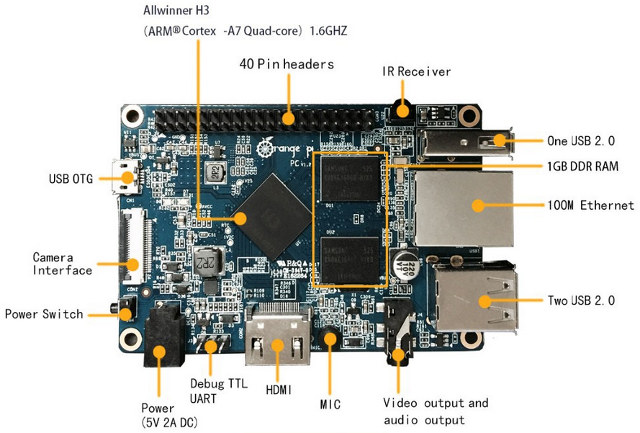

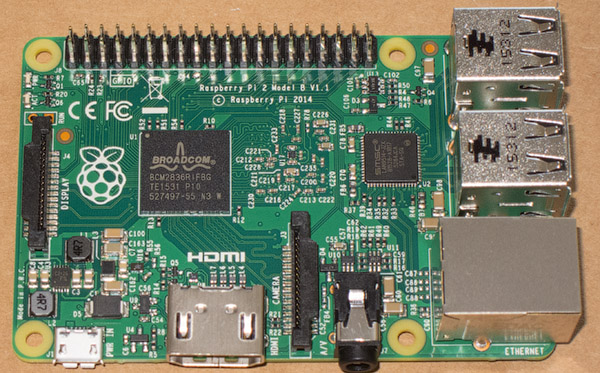

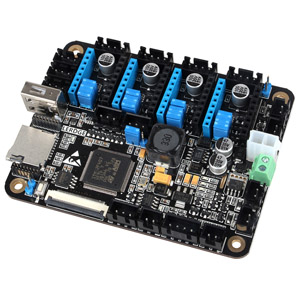

Первым делом решил начать с электроники. Для себя решил, если все заработает, прошивка зальется, буду собирать механику. Долго выбирал на каком микроконтроллере собирать “мозги”. Остановился на плате MKS Gen V1.4. Эта плата “заточена” сразу под 3D принтер. Спасибо нашим китайским товарищам. Теперь не нужно городить плату ардуино+ куча шилдов. Был куплен сразу комплект плата + графический индикатор. Если найду список-смету, всех купленных деталей, то обязательно внесу поправку в статью. Плата выглядит так:

дисплей вот такой.

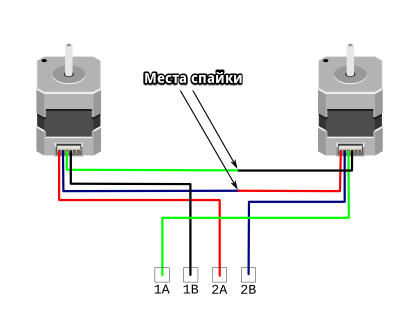

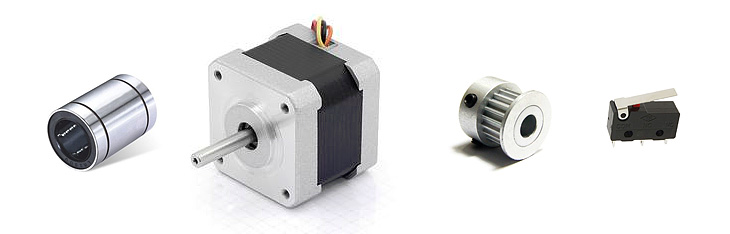

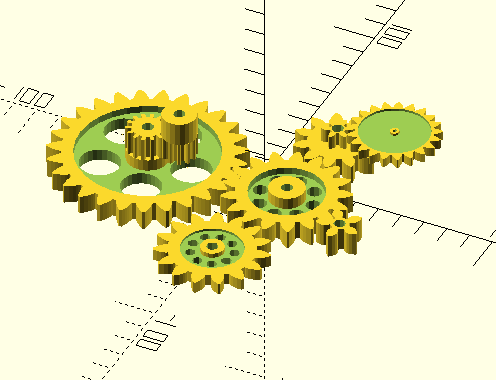

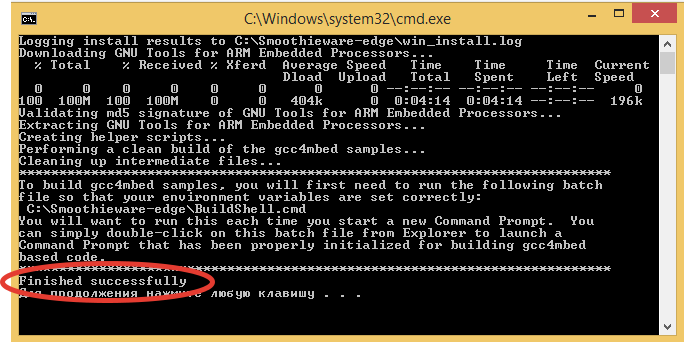

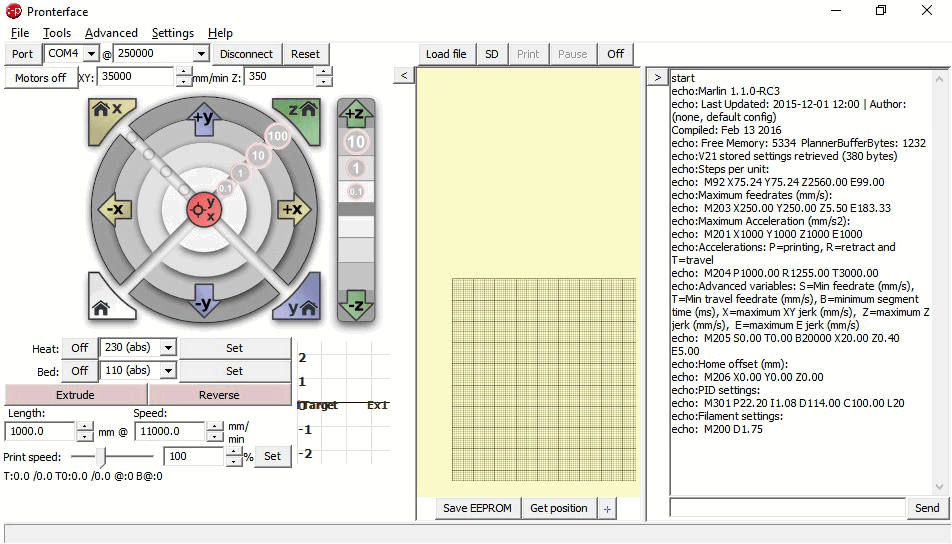

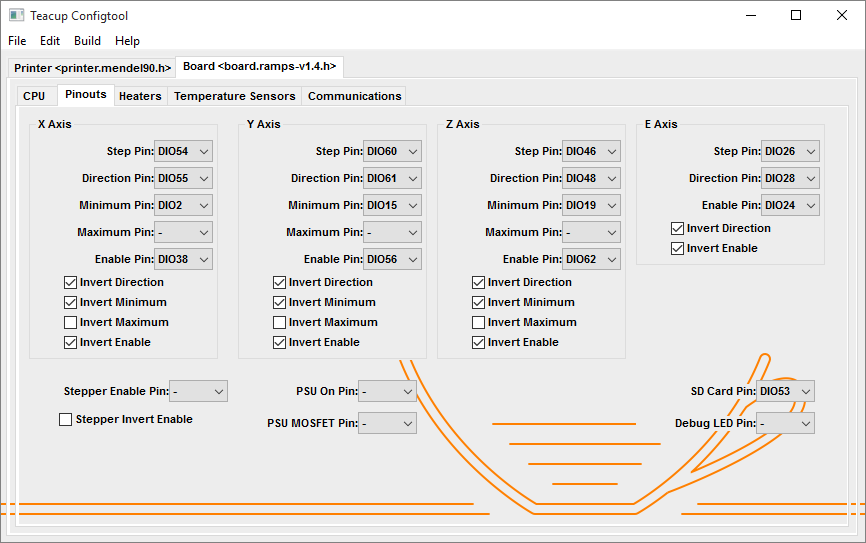

В комплекте так же были USB кабель для подключения к компьютеру и два шлейфа для подключения индикатора к плате. Без китайских “косяков” не обошлось. Шлейфы к индикатору были обжаты неправильно. Пришлось перевернуть разъемы на шлейфах. Не знаю нужно ли более подробно описывать что куда подключалось к плате. Если нужно пускай модератор подскажет. Сделаю более подробное описание. Программу для управления принтером выбрал Marlin – 1.1.1, что бы залить ее в микроконтроллер нужно программа Arduino. У меня версия Arduino 1.6.8. Проблем с подключением не возникло. Попробовал залить скетч, все прошло отлично. Единственный нюанс – это под мой индикатор пришлось установить дополнительную библиотеку U8qlib. Попробовал подвигать моторами (заказал в Китае сразу комплект из 5 шт., но для двух экструдеров нужно 6 моторов, поэтому заказал еще один). Марка моторов 17HS4401 (ток 1.7 ампера). Драйвера для моторов DRV8825. Такие драйвера я применил в своем лазерном гравере. Проблем с драйверами не было вообще. Главное выставить правильные токи для моторов. Как это сделать полно статей в интернете. И так попробовал двигать моторами. Они начали вращаться. Поскольку я не новичок в электронике, то я избежал ошибки, которую совершаю многие. Нужно обязательно подключить концевые выключатели, иначе у вас не будут вращаться моторы. В программе Марлин стоит условие, что концевики подключены с нормально замкнуты состоянием и их отсутствие понимается программой как срабатывание. Можно и без концевых выключателей. Тогда нужно изменить исходный код в скетче. Попробовал сконфигурировать программу под кинематику COREXY. Теперь при движении по одной оси вращается сразу два мотора, что и характерно для этой кинематики. Так как ось Z будут двигаться по двум винтовым парам, значит на оси Z будут стоять два мотора. Эти моторы должны вращаться синхронно. Получить синхронность можно если подключить моторы последовательно. Что я и сделал. Вот схема подключения.

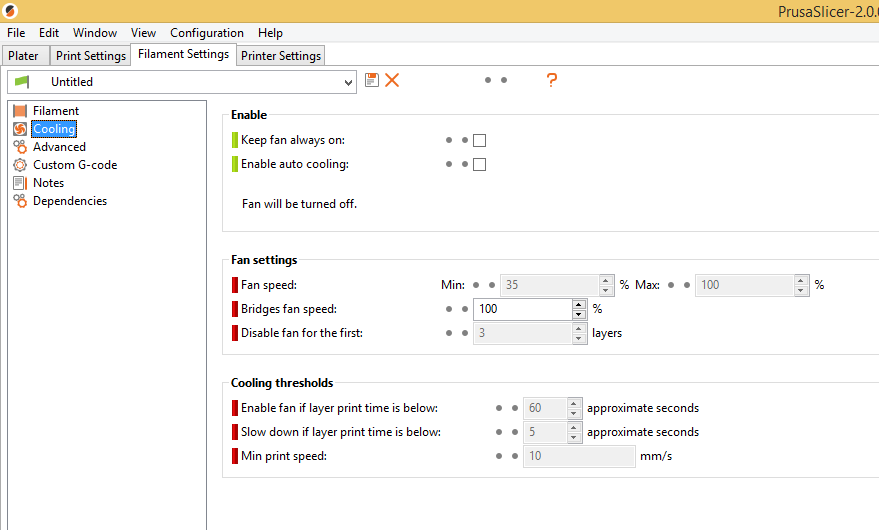

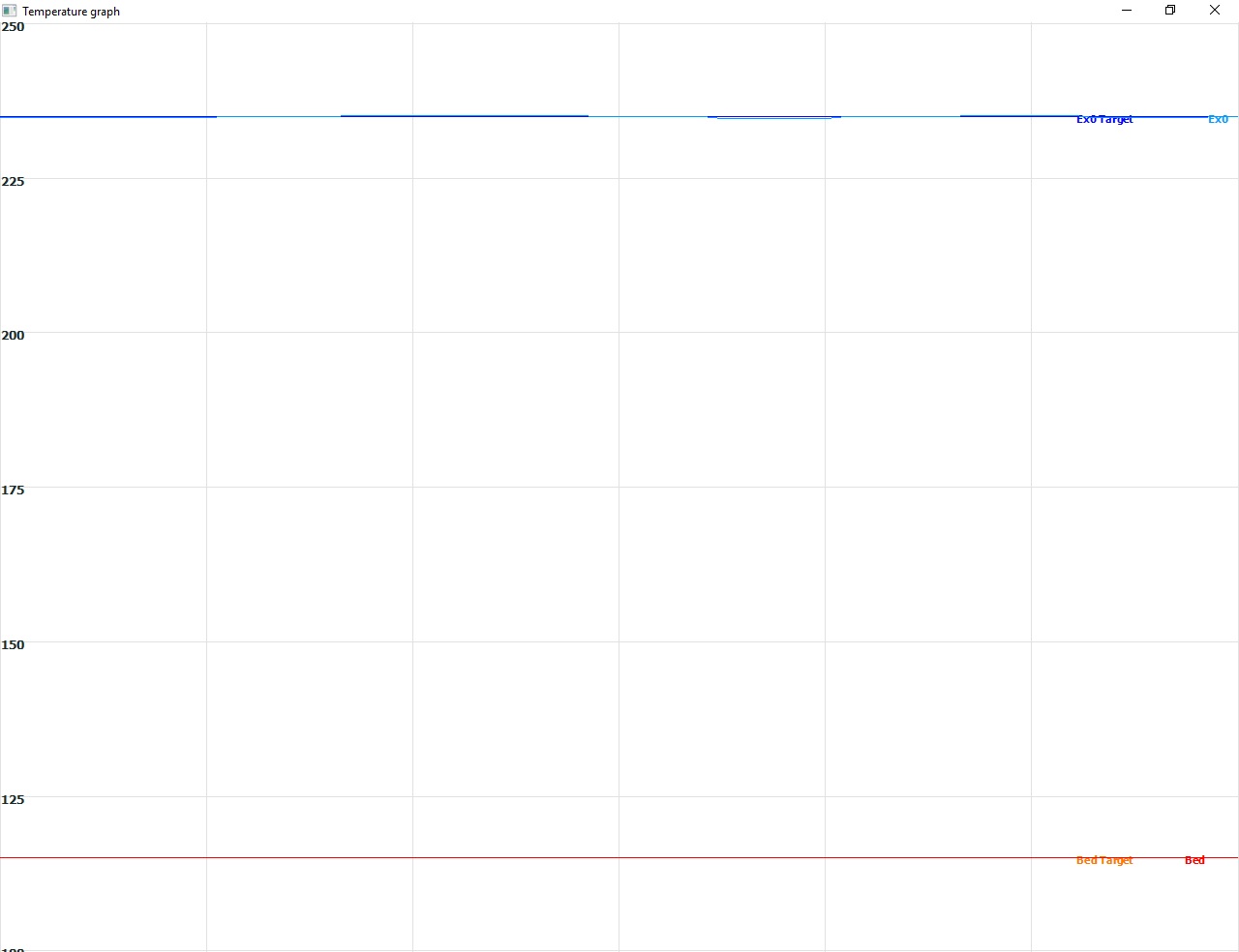

Проверил работоспособность портов для управления вентиляторами и нагревательными элементами. Все работало. Хорошо что на плате есть установленные светодиоды, которые сигнализируют о включении нужного порта. Таким образом все самые необходимое функции для работы 3D принтера были проверены. Более детальная настройка моторов,(направление, количество шагов) будет произведена когда будет собрана механика. Окрыленный тем, что электроника работает и без проблем можно менять скетч, и на лету заливать в микроконтроллер решил заняться проектированием механики.

Схема подключения периферии к плате.

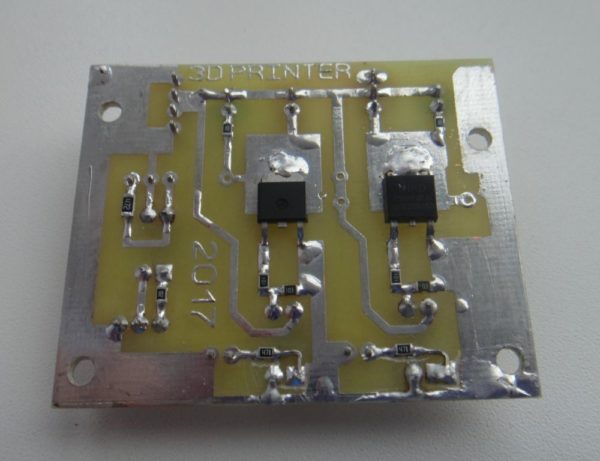

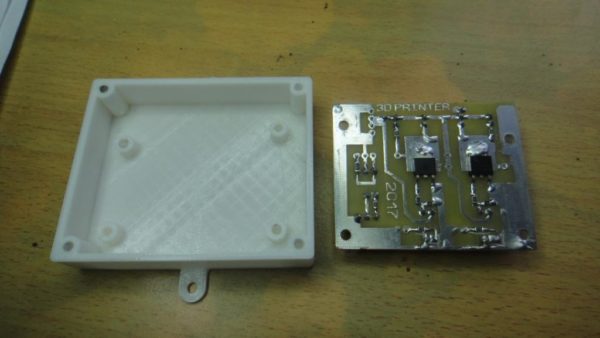

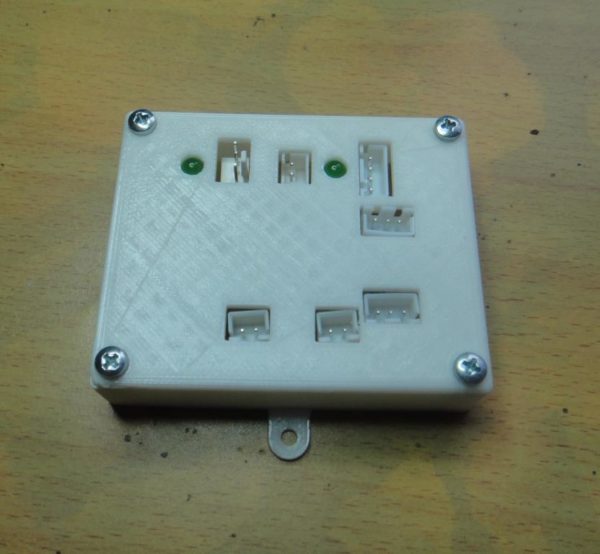

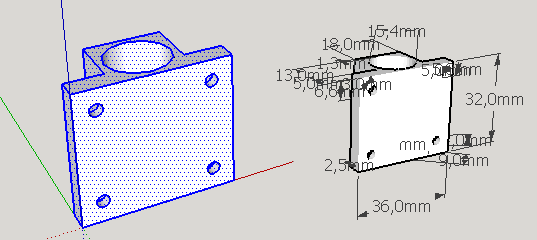

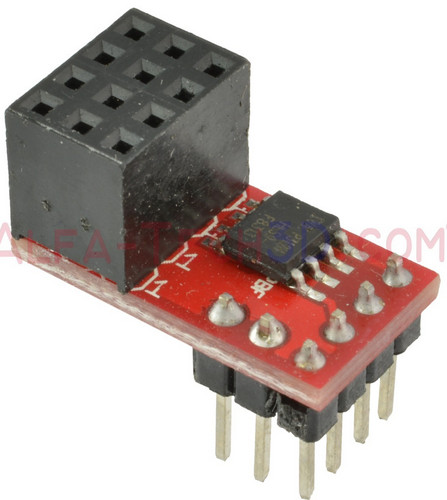

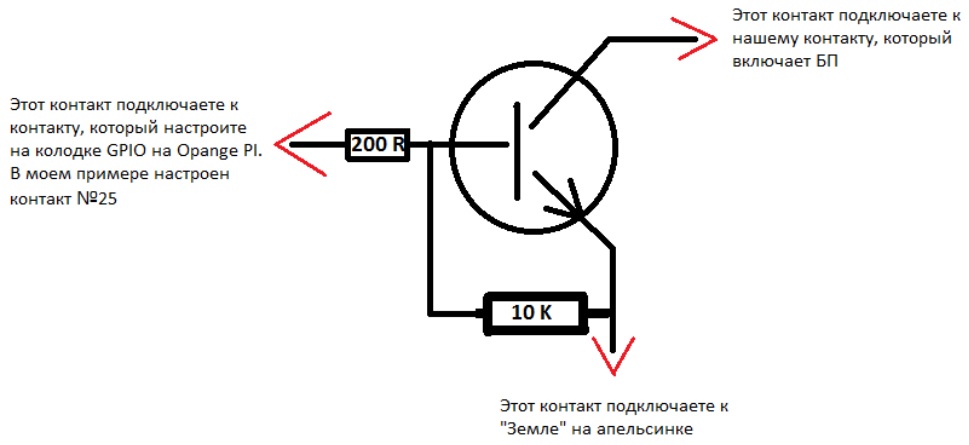

Плата MKS Gen имеет на своем борту свободные порты (D4, D11). Вот через них решил подключить вентиляторы для обдува самой платы MKS и печатающей детали. Поскольку выходы этих портов слаботочные, и на прямую нельзя к ним подключать вентиляторы, то была спаяна плата на которой находятся два силовых ключа и преобразователь напряжения с 12 в на 5 вольт для датчика AUTOLevel. Получилась такая плата как на фото, Ну и коробочка под нее (как же теперь без них, если есть 3D принтер).

Часть 2. Механика

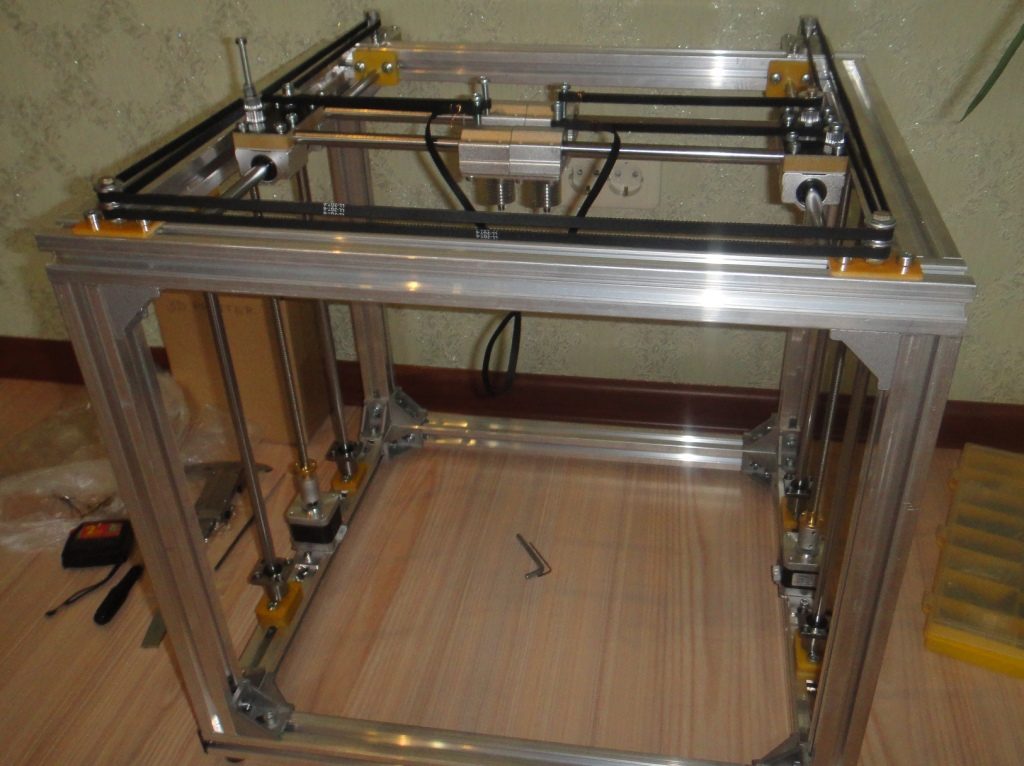

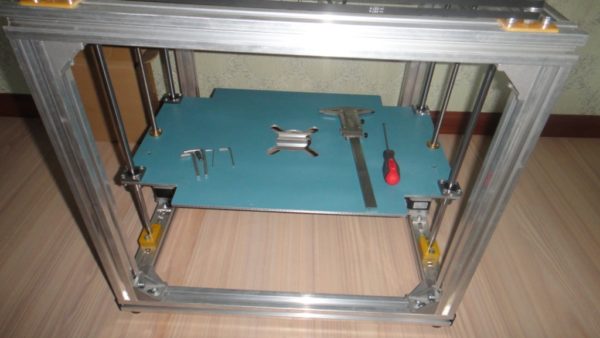

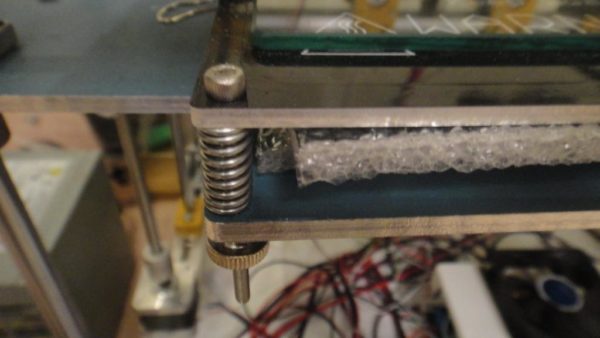

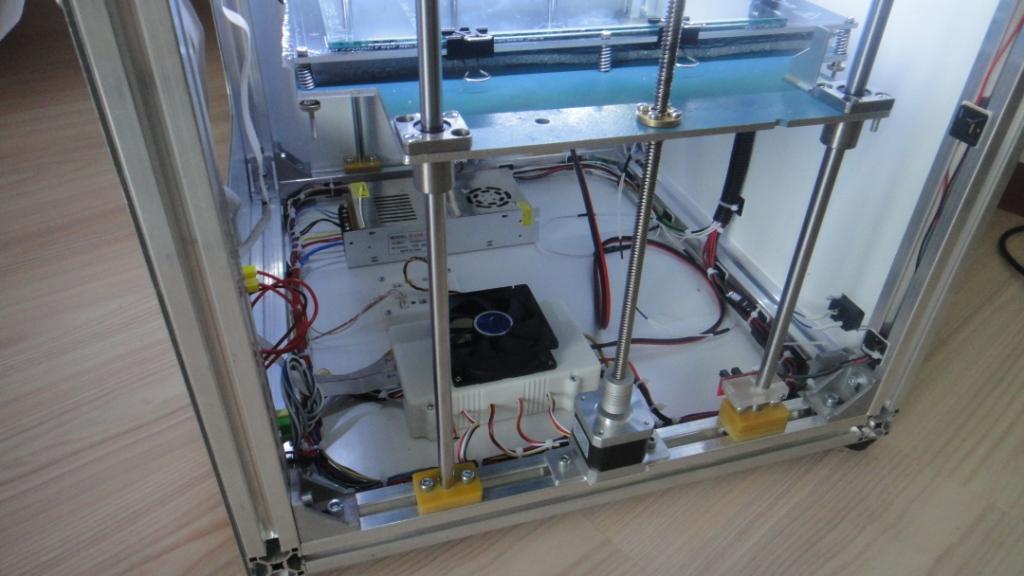

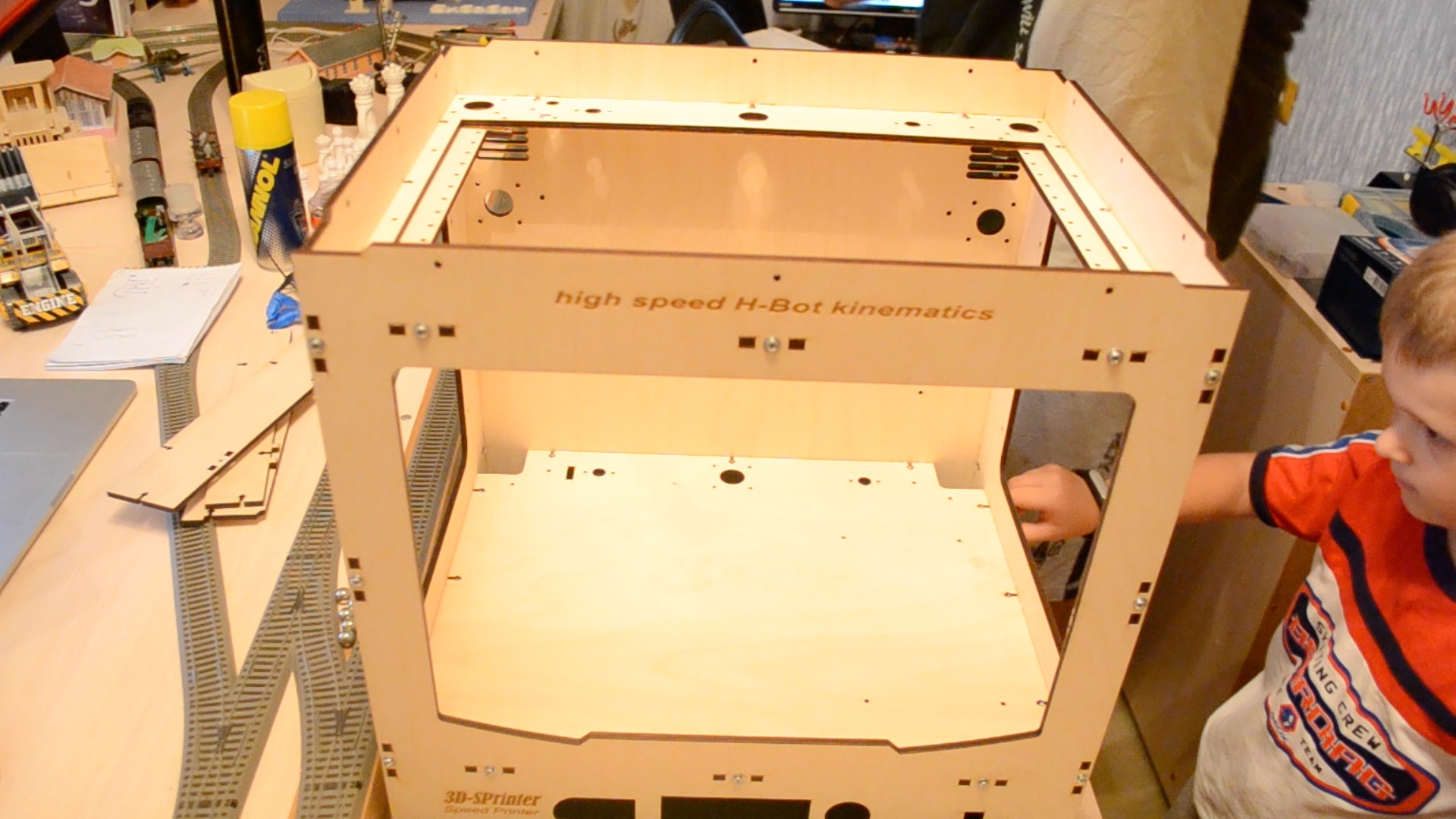

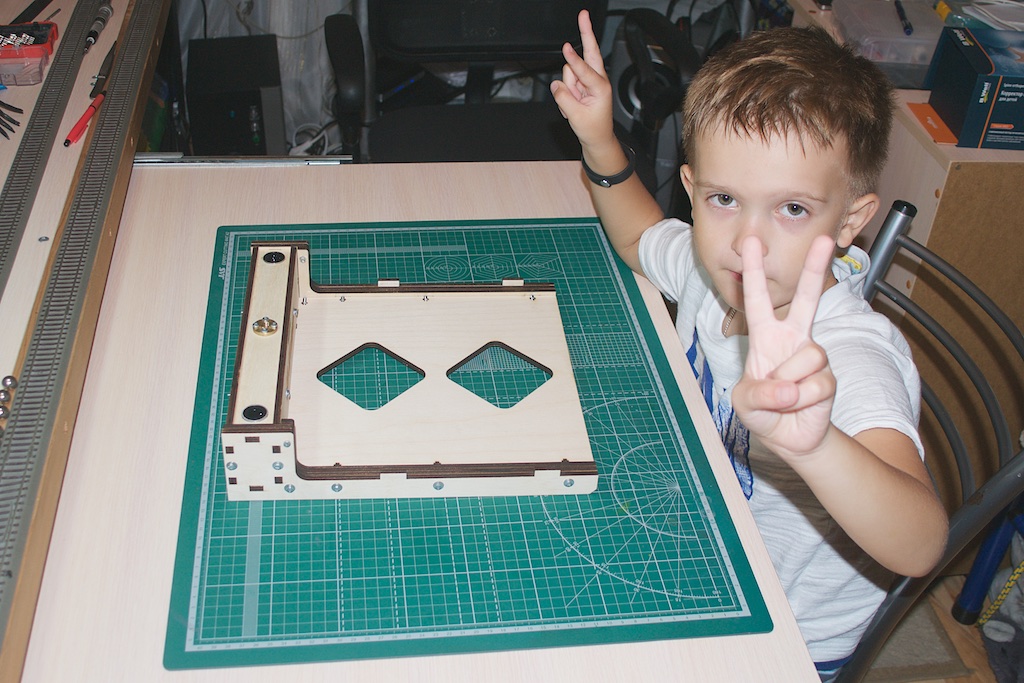

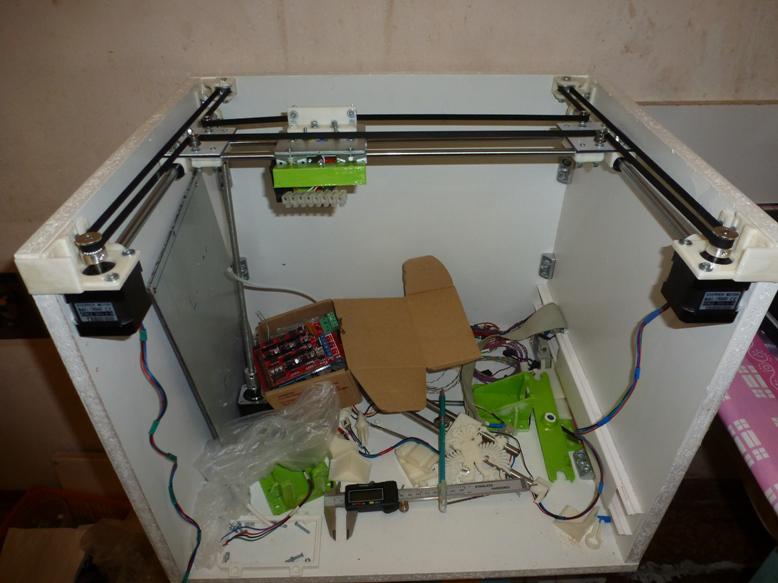

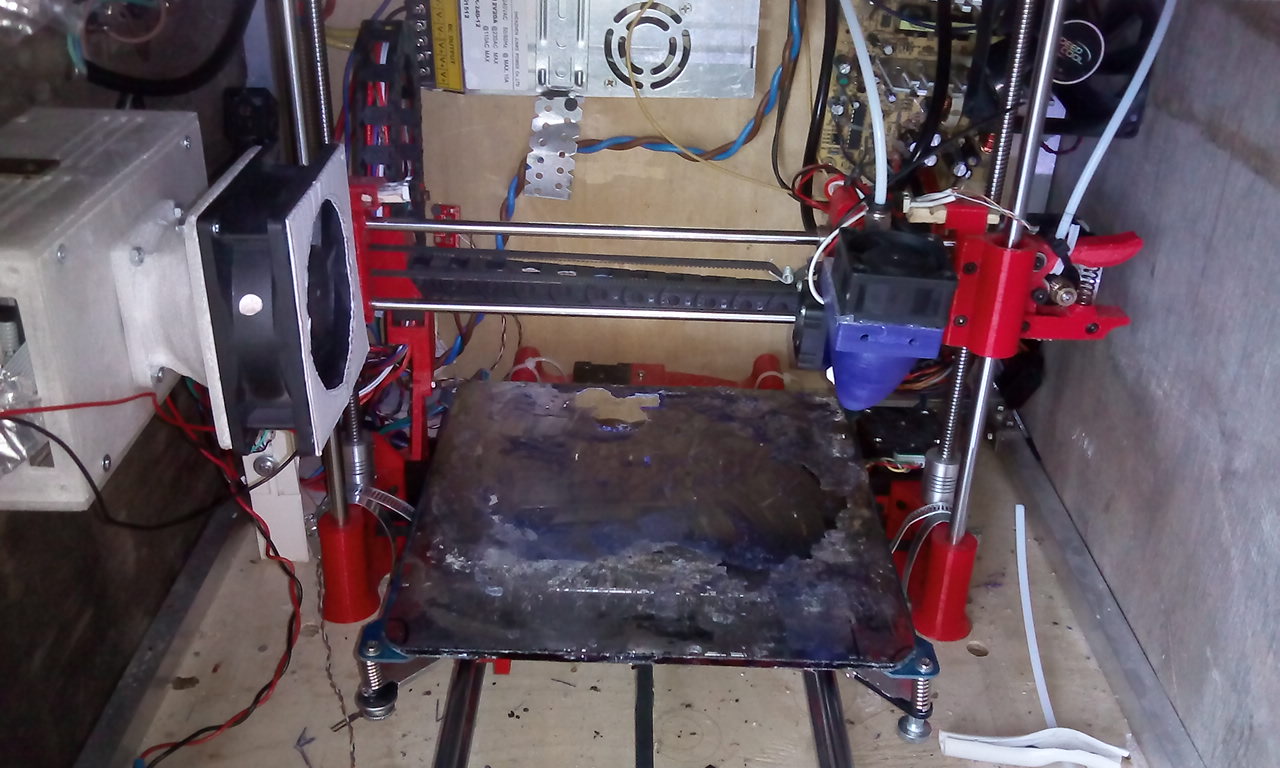

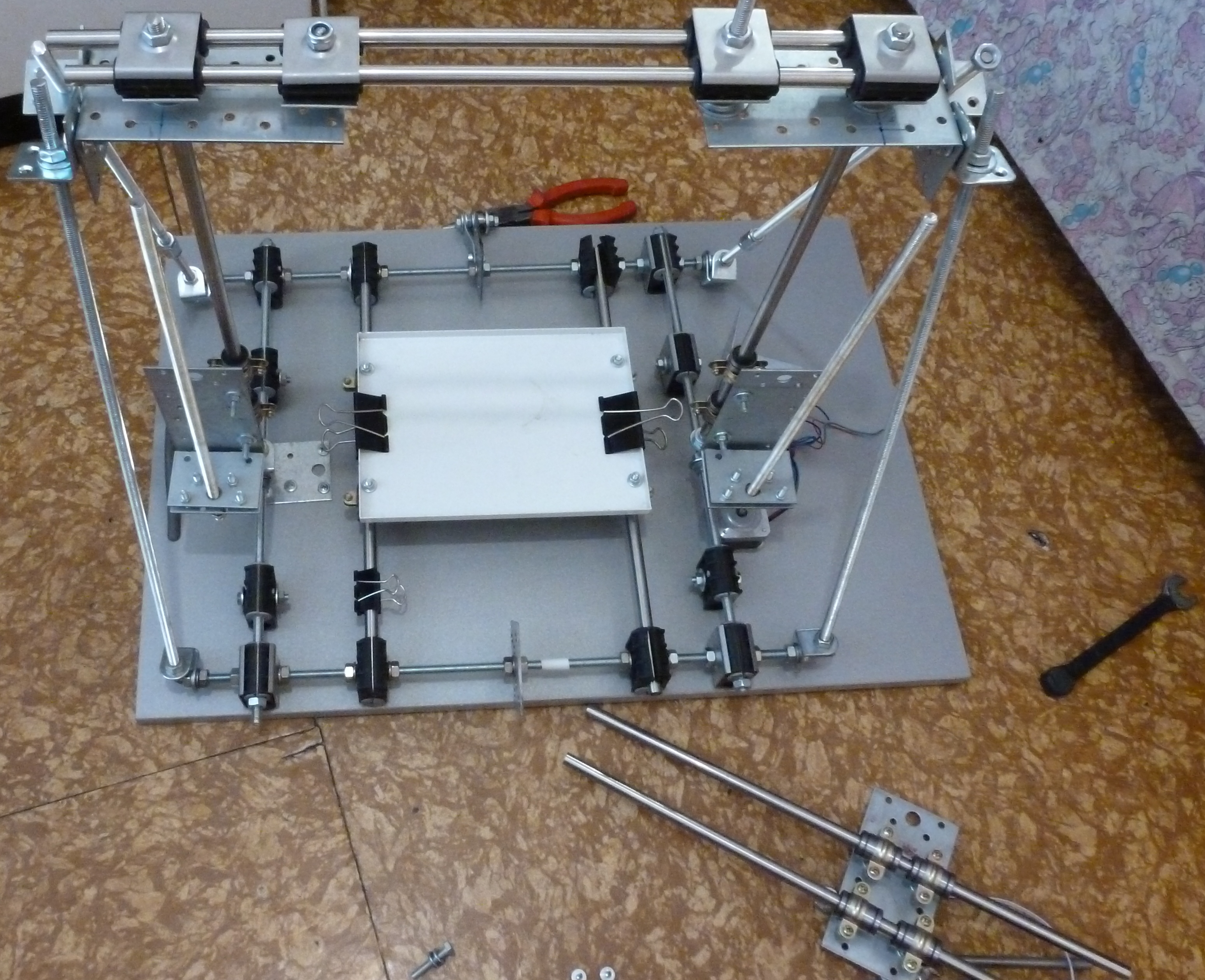

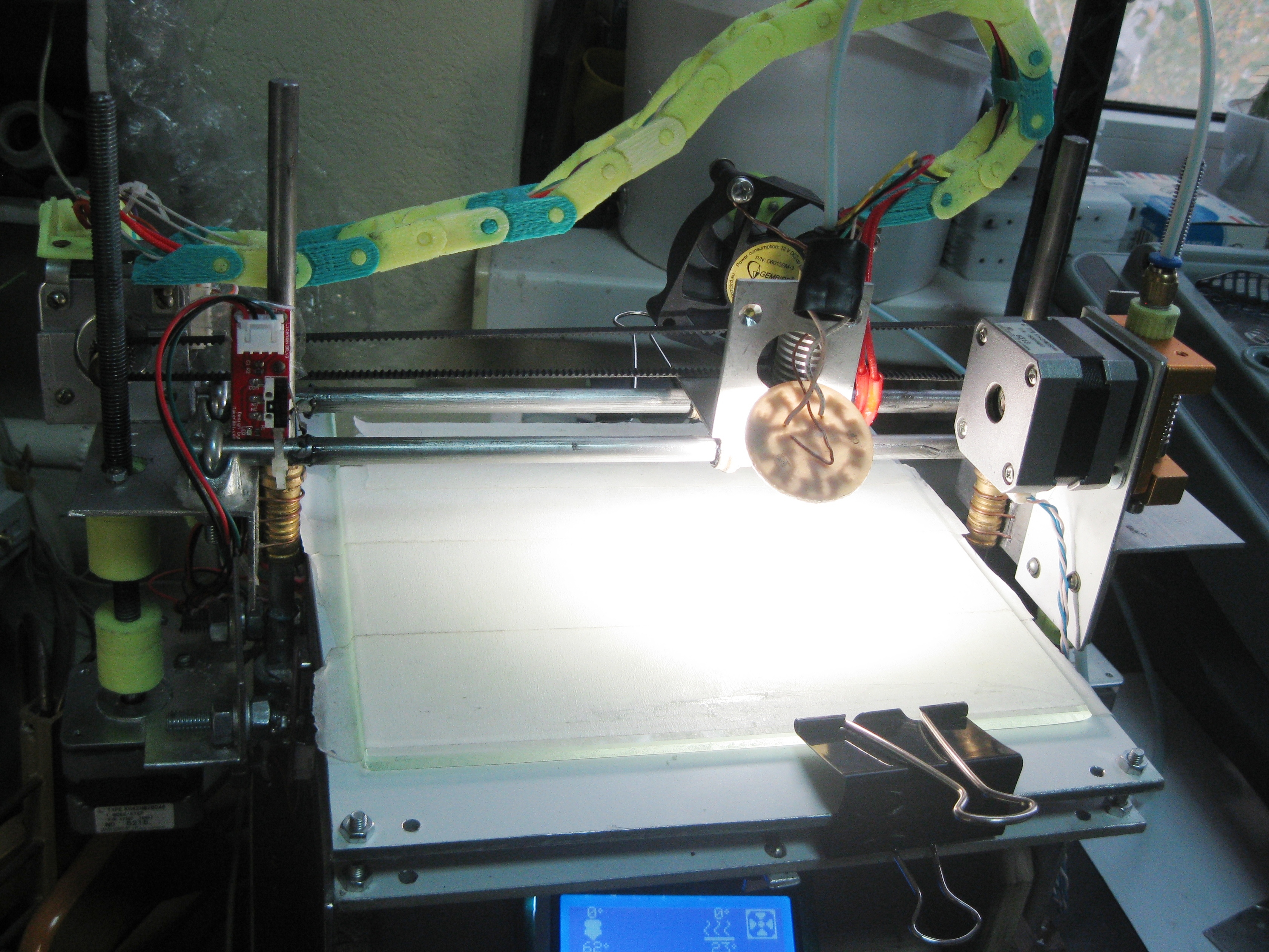

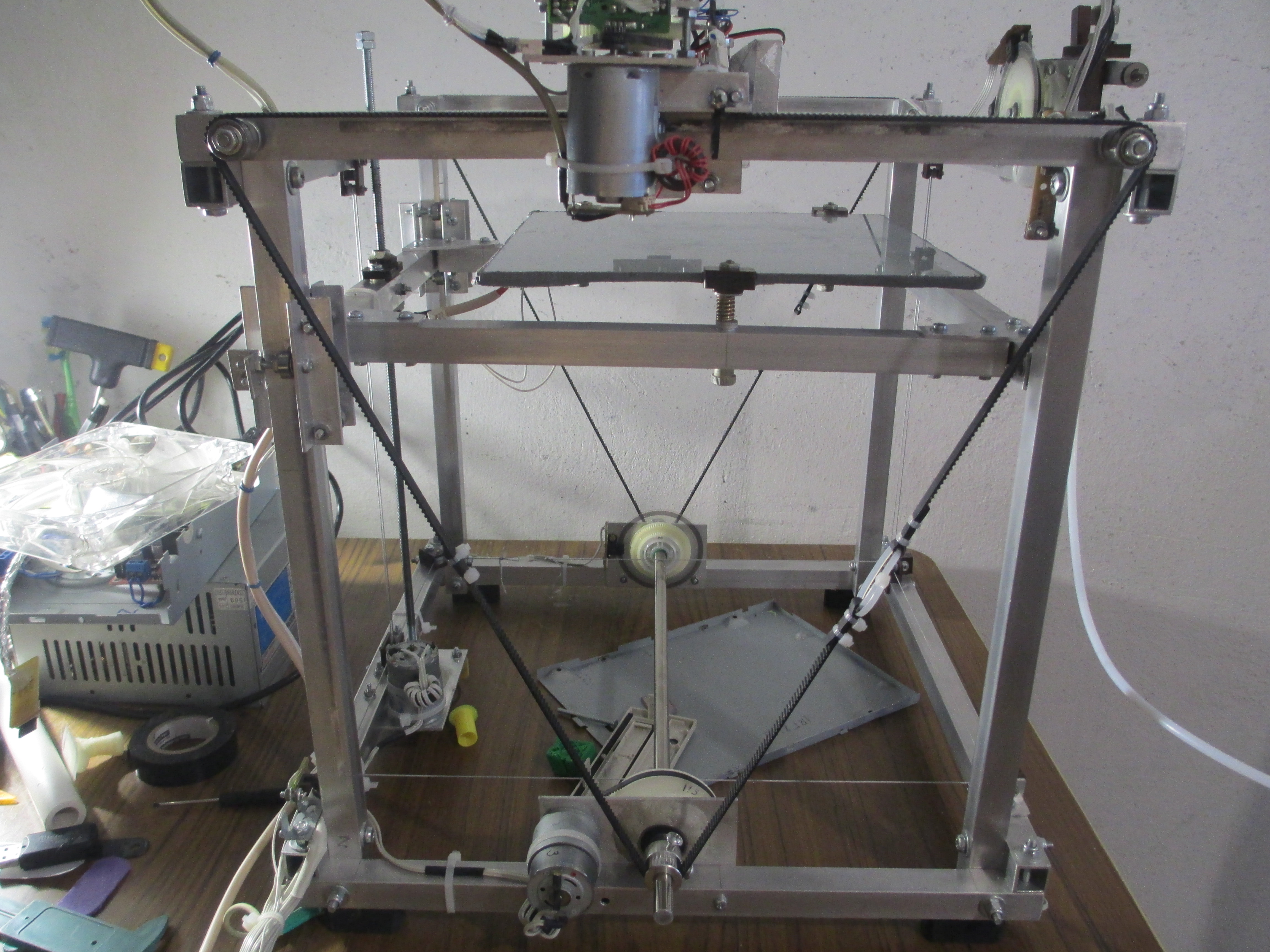

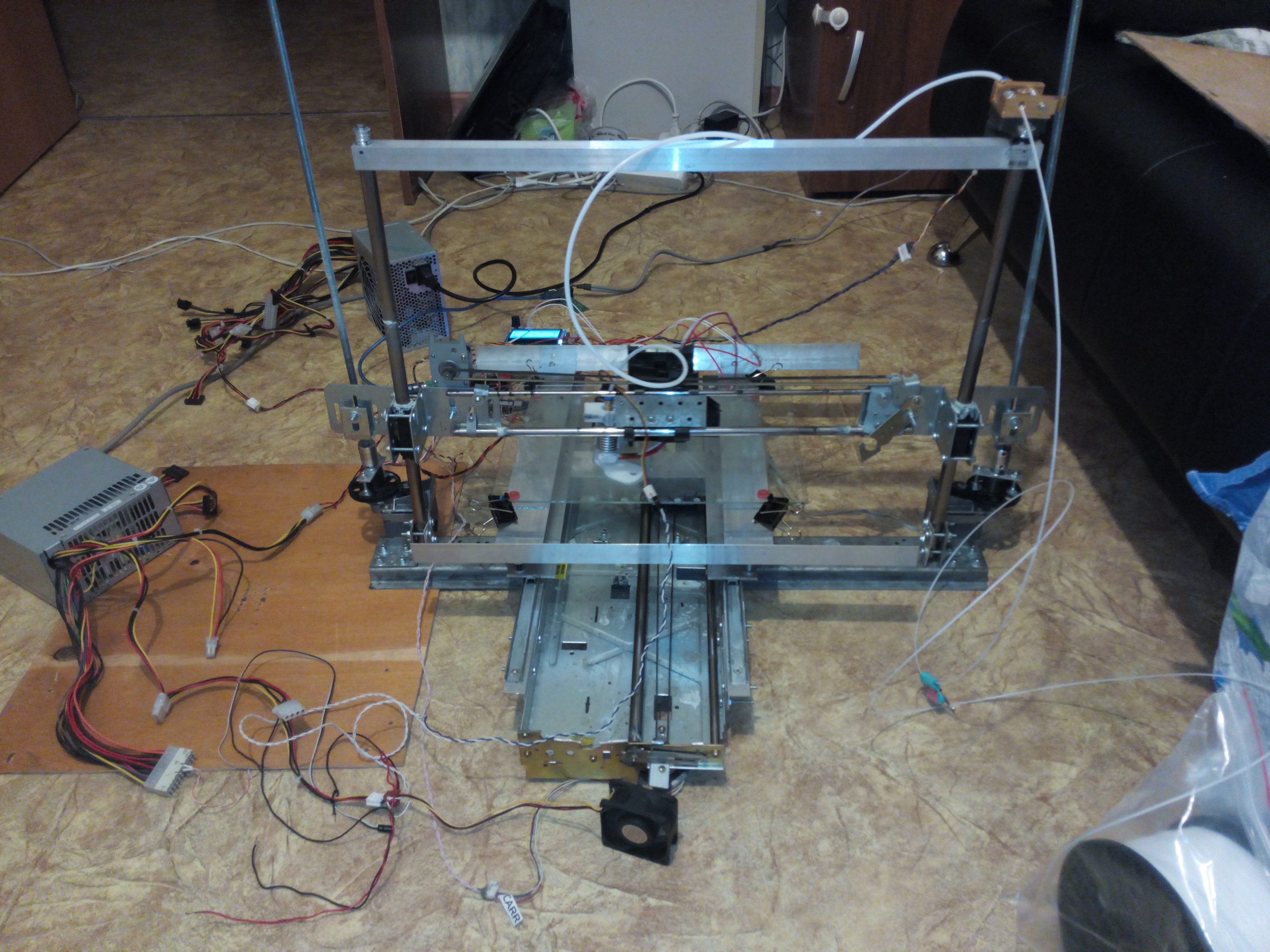

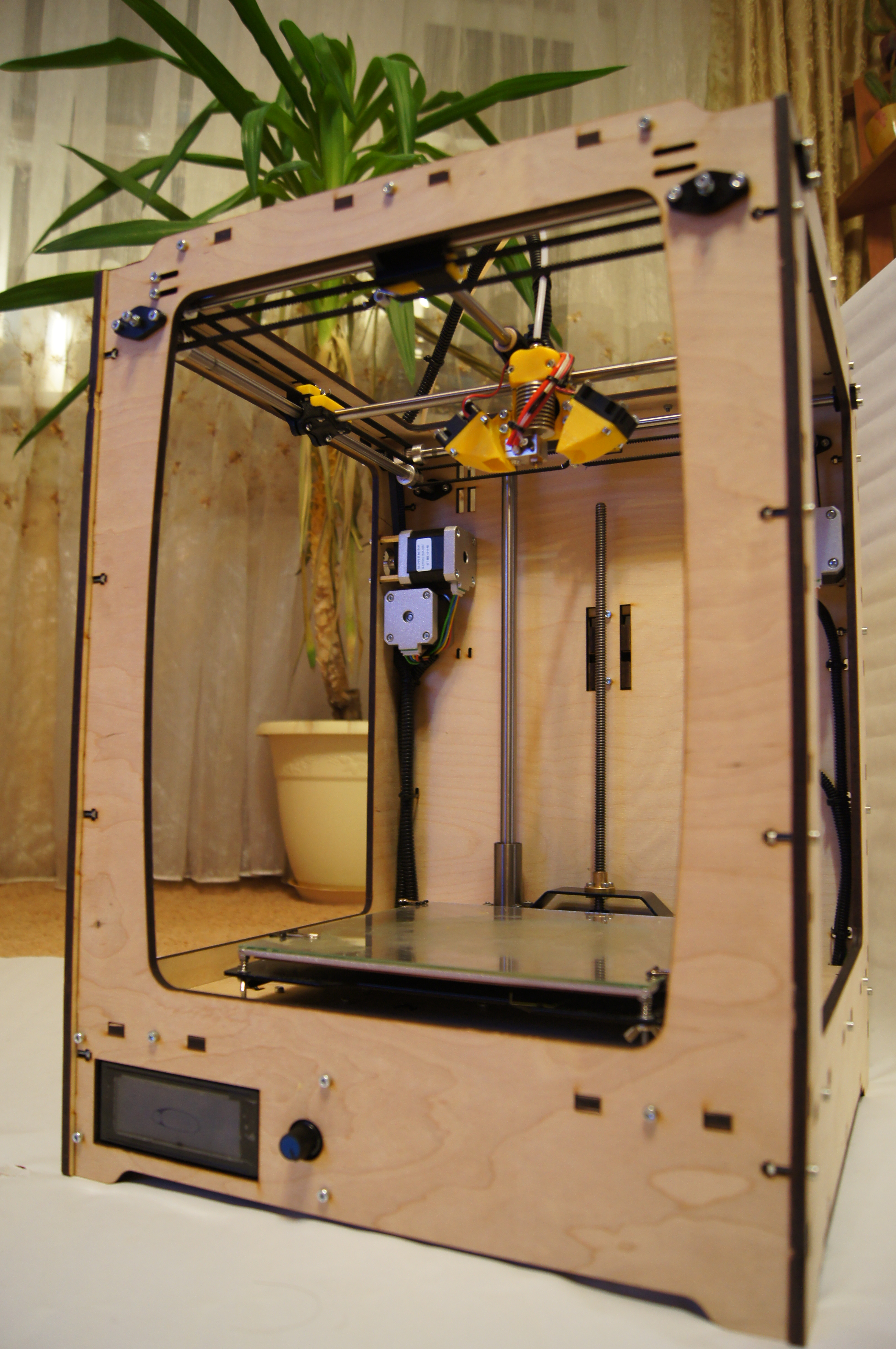

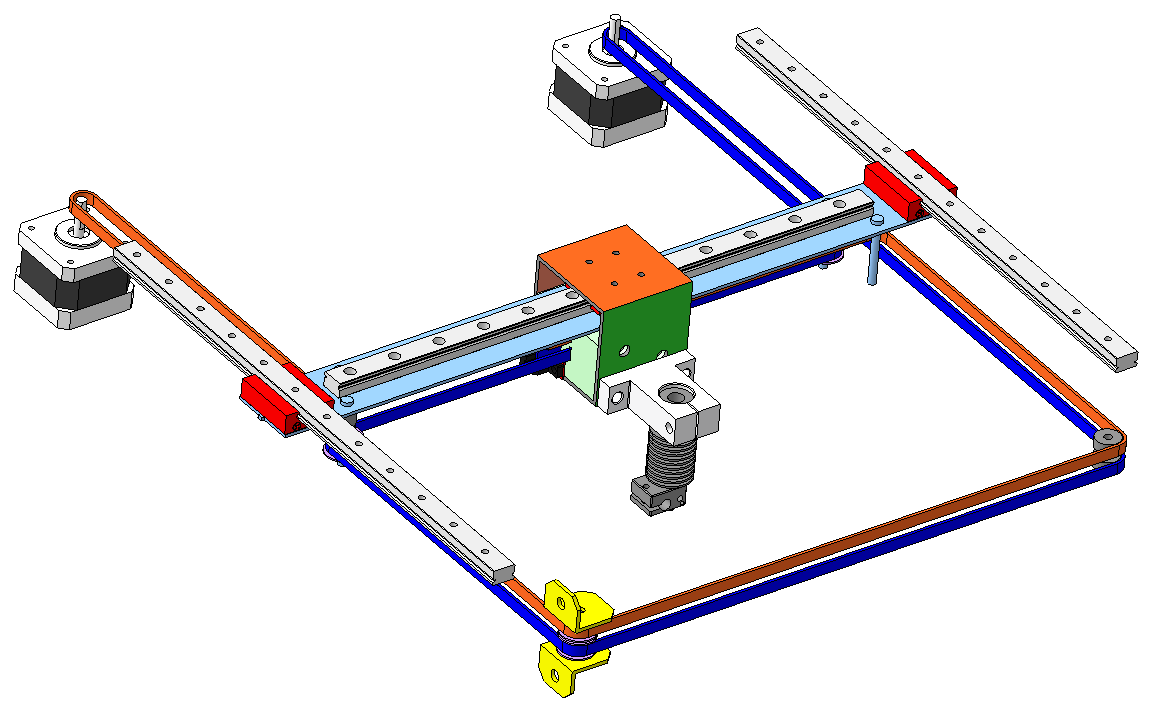

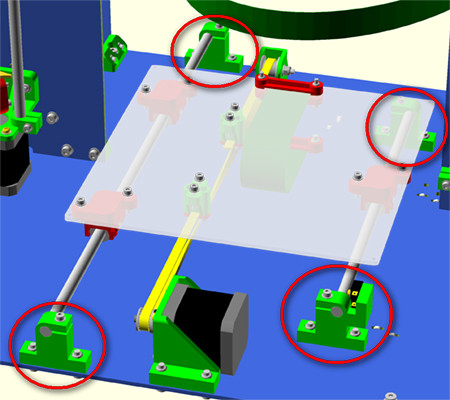

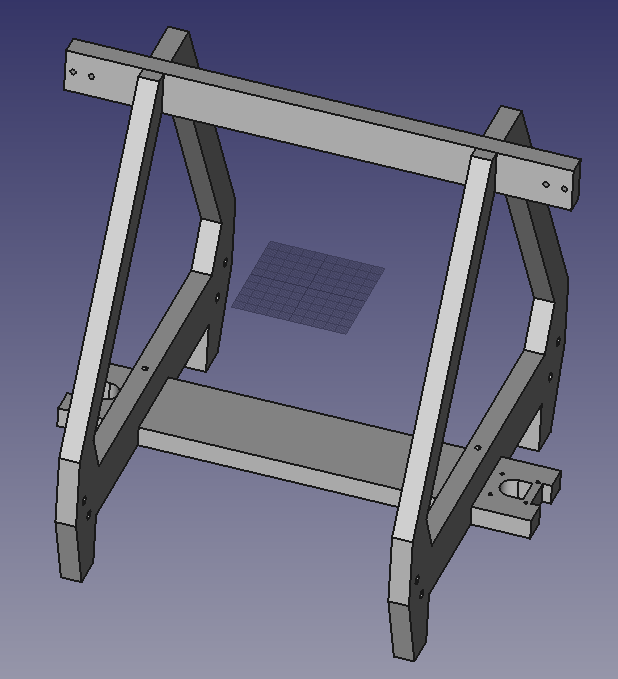

Исходя из размера на котором будет печататься деталь – это 300 х 300 х 300 мм и если брать, что принтер будет с двумя экструдерами, а расстояние между экструдерами 30 мм, то это еще минус 60 мм. И таким образом получаем рабочее поле 240 х 240 х 300 мм. Выбрал конструкцию куба размером 500 х 460 х 460 мм. Значить нам нужно 12 отрезков алюминиевого станочного профиля 30 х 30 мм (ST-AL-30×30). 4 отрезка длинной 500 мм и 8 отрезков длинной 400 мм. Профиль заказывал в России. Фирм которые им торгую полно в интернете. Крепеж под этот профиль заказал в Китае. Цены на все комплектующие не привожу, так как наверное на сегодня они уже не актуальны. Перемещение по осям X,Y собрано по схеме CoreXY. Для себя решил что рабочий стол будет двигаться с помощью двух моторов, двух винтов с трапецивидной резьбой по 4 направляющим. Таким образом стол будет иметь 6 точек опоры и не будет “висеть” одной стороной, как у многих китайских принтеров. Такое применение двух моторов полностью себя оправдало при печати моделей. В качестве направляющих выбрал полированный вал диаметром 10 мм (SFC-10). Такие использовал для своего лазерного гравера. Линейные подшипники стандартные (SC10UU – 8 шт.), для Z оси нужно еще шариковые втулки с фланцем (LMK10 – 4 шт.). Заказывал валы, шариковые втулки и линейные подшипники тут: http://www.duxe.ru Цены оказались намного ниже чем у китайцев. В итоге получился вот такой куб

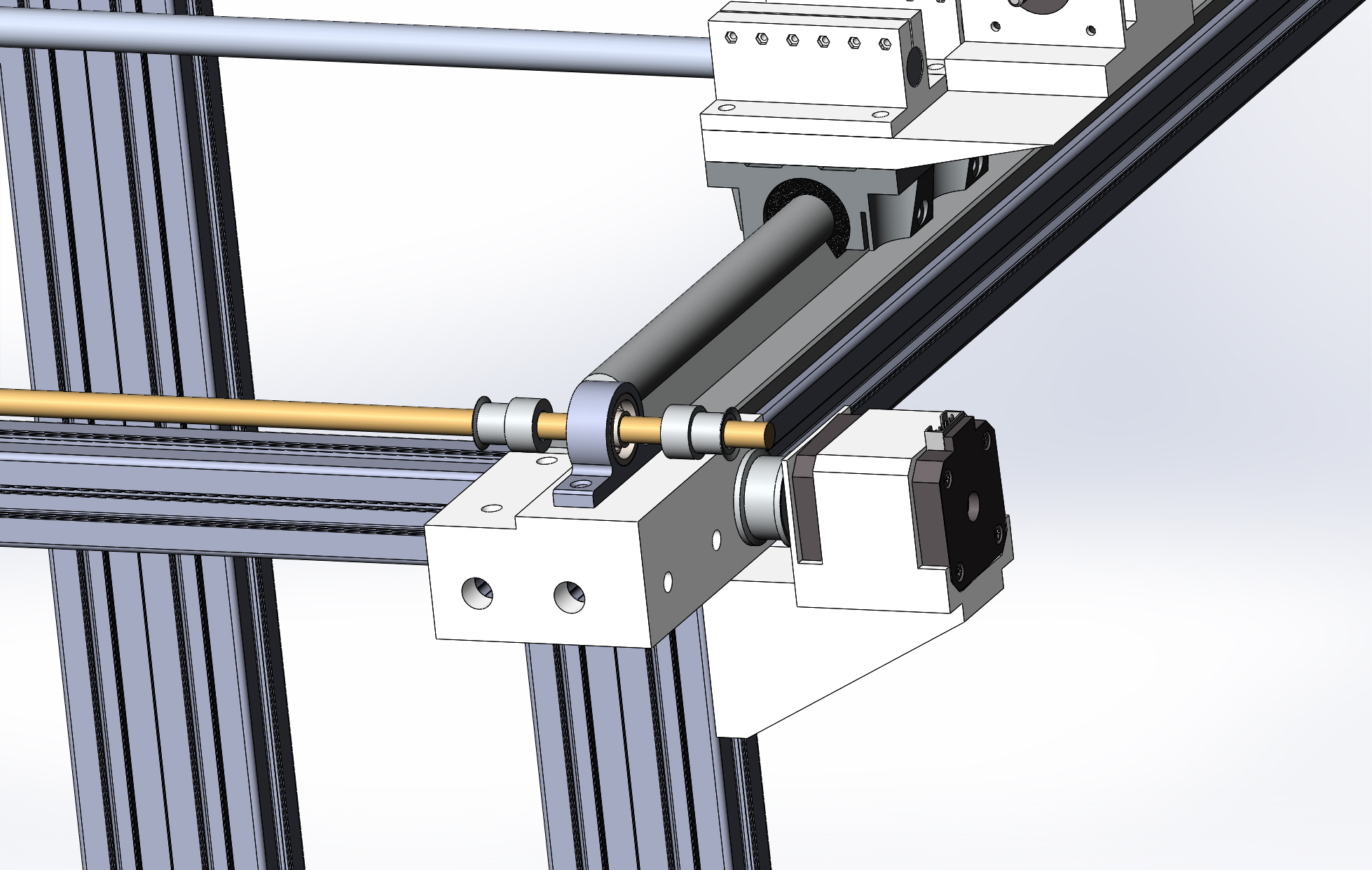

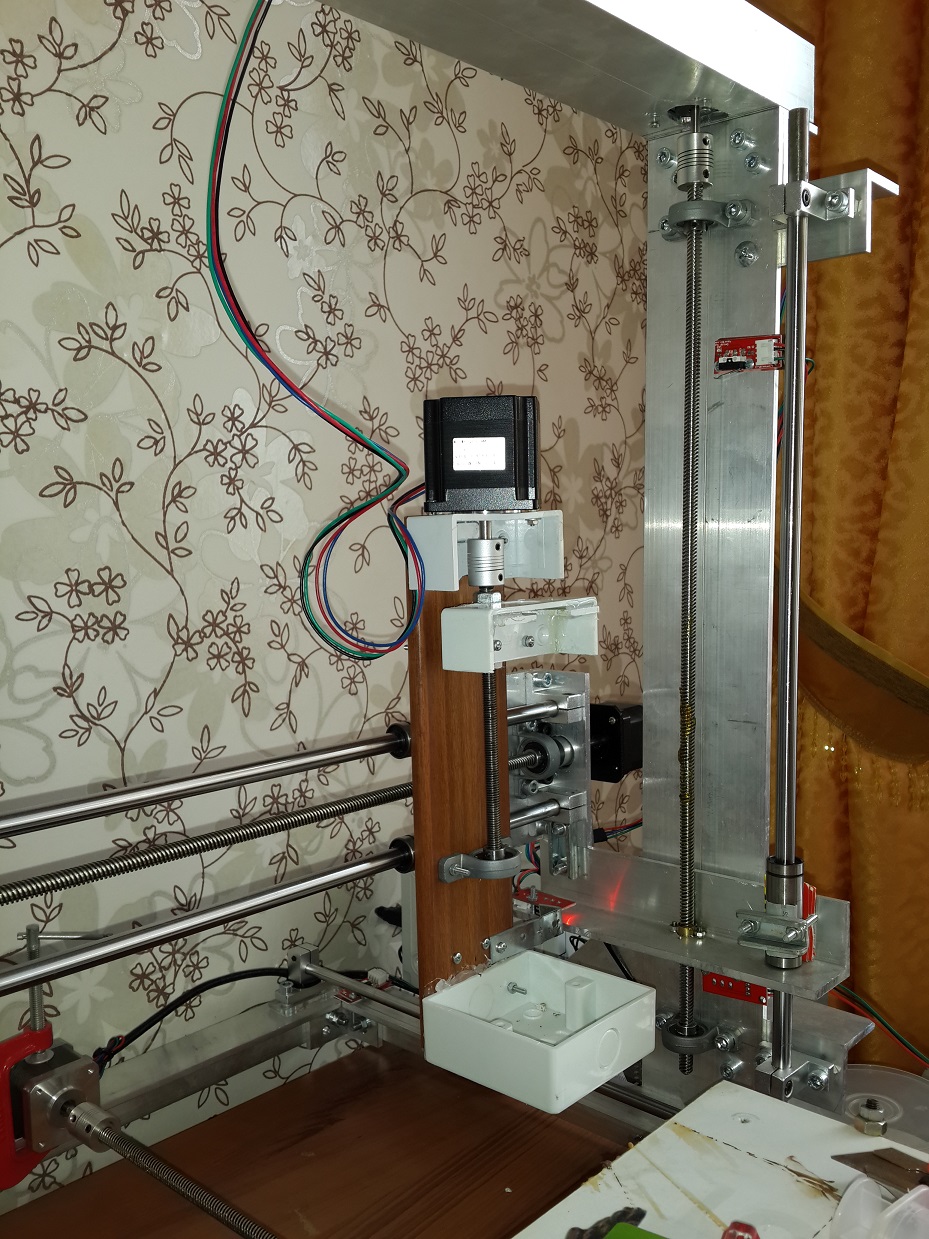

Все крепления валов сделаны из стеклотекстолита. Для перемещения по оси Z применен трапецеидальный винт с резьбой (T8x2) в количестве 2 шт. Длинной 350 мм.

Свободный конец винта закреплен через подшипник, а не весит в воздухе как в дешевых принтерах.

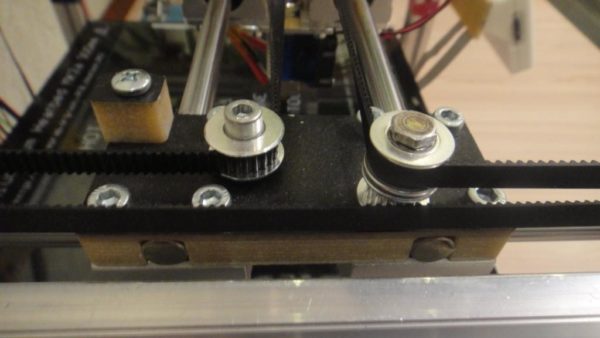

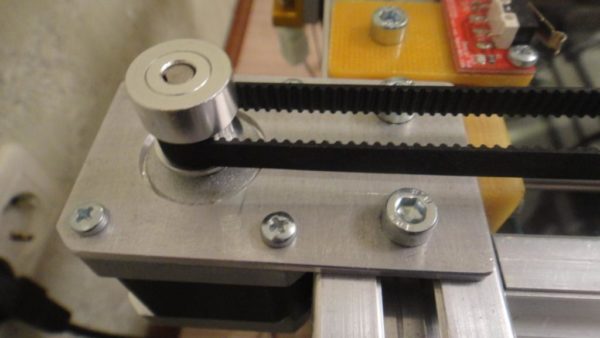

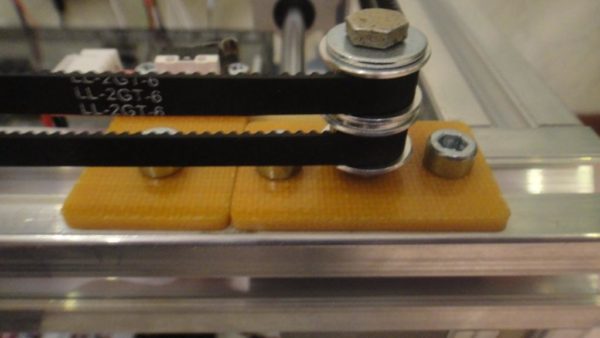

Ремень 2G-6, втулки, муфты все было заказано в Китае. Из фотографий видно, как все было собрано.

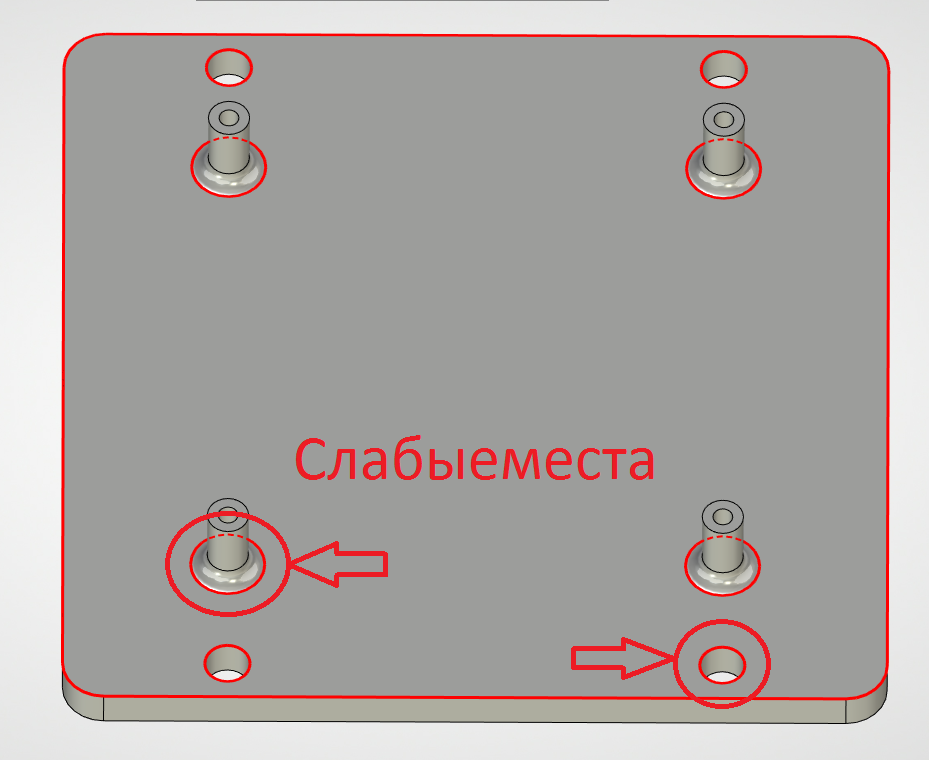

В итоге механика осей X и Y собрана, теперь нужно браться за ось Z. Ось Z оказалось самой коварной. Для нее нужен был лист дюраля размером 500 х 330 мм. Делать из двух маленьких как то не грело душу. Как я уже писал фанера была отвергнута сразу. В итоге лист был найден. Теперь стала задача все точно вымерят, отметить и отрезать. Но не это оказалось самым трудным. Самое трудное это выставить все направляющие и винтовую пару строго в вертикальное положение и все это должно быть строго на одинаковом расстоянии друг от другу. Иначе моторы начинали “клинить”. На это ушло пару дней и много нецензурных слов. Ось Z стала выглядеть так.

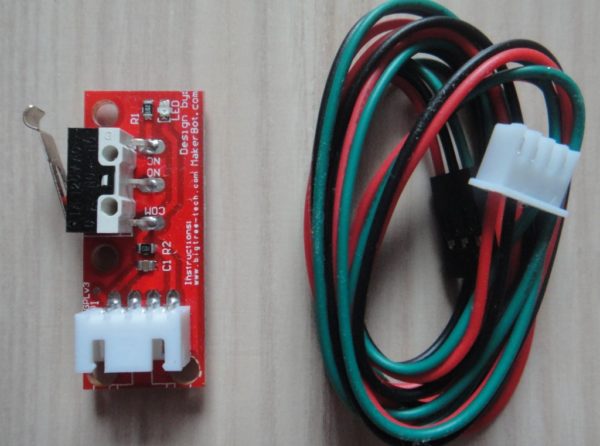

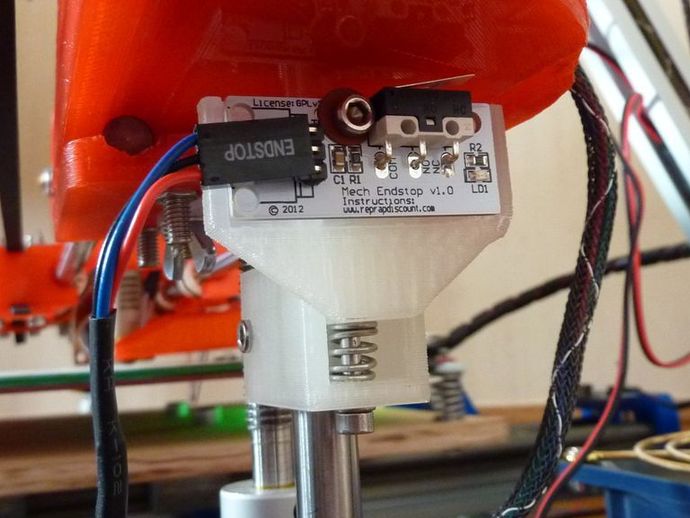

Настал черед крепления концевых выключателей. Были куплены механические, самые дешевые в китае по 20 руб./шт.

Установил.

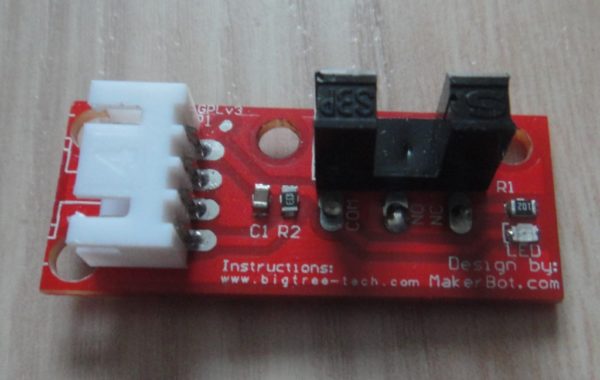

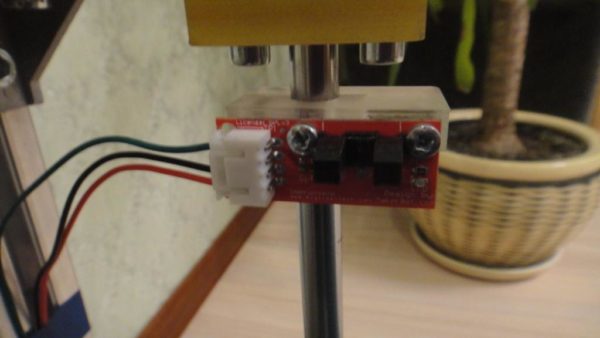

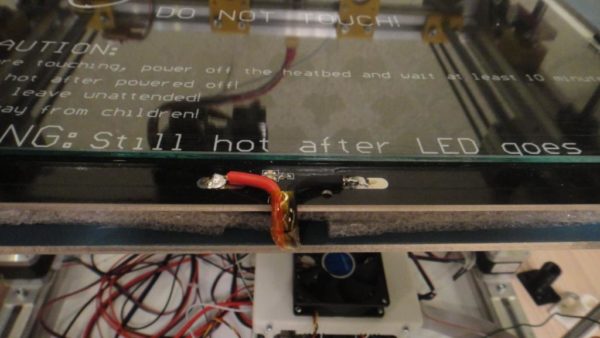

По осям X, Y вопросов по концевикам не возникло. Все отлично работало. А вот по оси Z все было сложней. При каждой новой “парковке”, это когда портал с экструдерами становиться в нулевые координаты, по оси z портал становился в разные положения. Разница достигала в не которых случаях более 0,5 мм. Для осей X,Y такое расхождение не страшно, а вот для Z это уже приговор. Стол или будет упираться в экструдер или будет большой зазор между столом и экструдером, и пластик не ляжет на стол. Это связано с механическим контактом. Поэтому по оси Z нужно применить оптические концевики. Решил переделать механические концевики на оптические. Я не буду описывать процесс как это сделать. Кому интересно можете зайти на мой сайт, я там выложил статью как это можно сделать. Вот ссылка: http://radio-zavalinka.ucoz.ru/publ/peredelyvaem_mekhanicheskie_endstop_v_opticheskie/1-1-0-18 Вот так выглядит концевой выключатель после переделки.

Закрепил на направляющей оси Z.

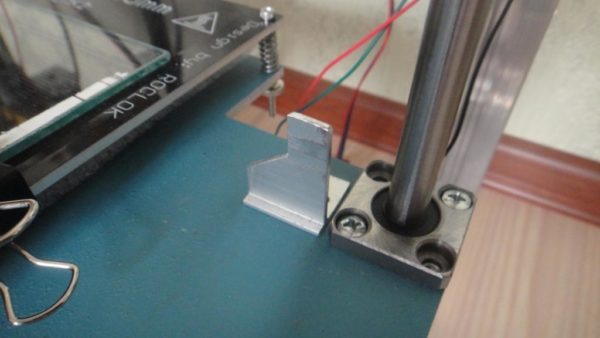

Ну и сам “флажок” от которого будет срабатывать оптический концевик.

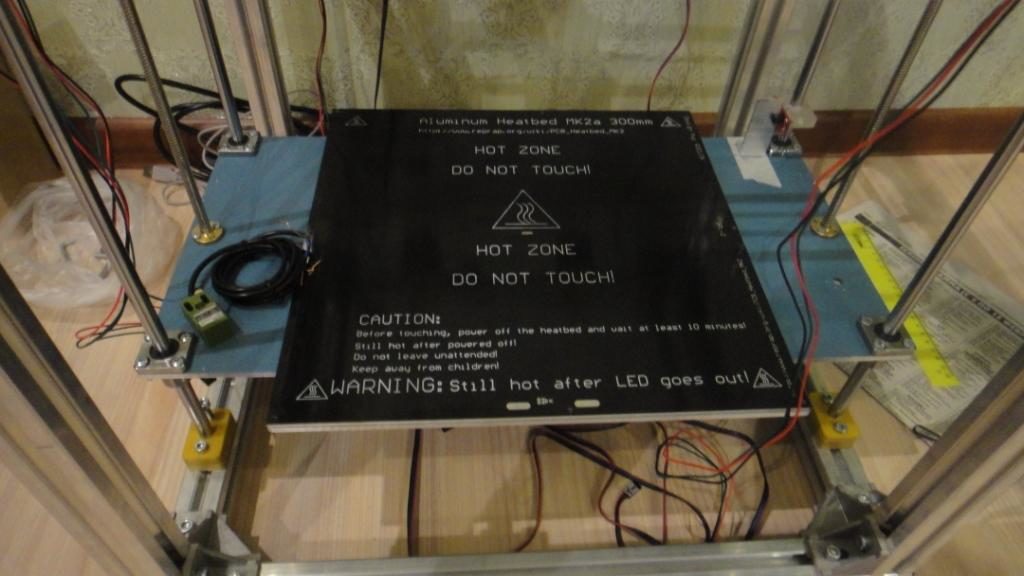

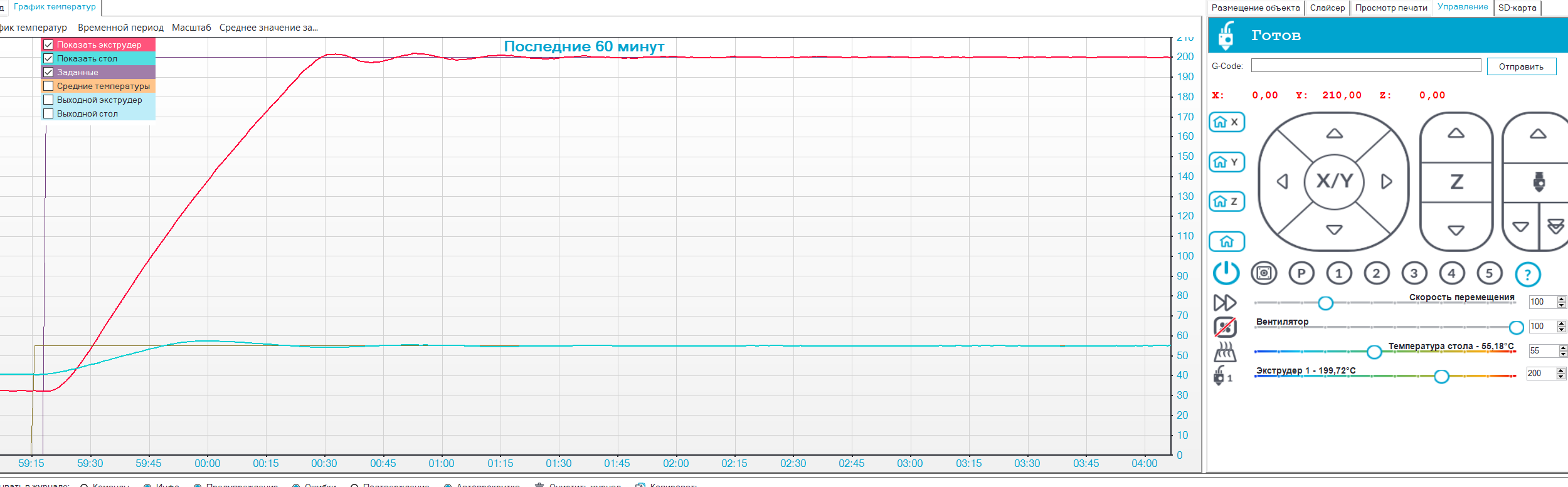

Пока занимался сборкой Z оси пришел нагревательный стол из китая. Я заказал размер 300 х 300 мм (это размер только нагревательной части), сам стол имел размеры 330 х 330 мм и имел подложку из дюраля толщиной 3 мм. Сам нагревательный стол был без термопары и светодиодов. Все это пришлось устанавливать самостоятельно. Китайца попросил что бы стол был на 12 вольт. Потом я очень пожалел, нужно было заказывать на напряжение 24 вольта. В итоге стол имел сопротивление 2 ома и при 12 вольт потреблял 6 ампер. Что соответствует 72 ваттам. Этого не достаточно что бы нагреть стол больше 100 градусов, что нужно для ABS пластика. Для PLA нужно 55 градусов и до этой температуры стол нагревался за 13 минут. В планах прикупить силиконовый нагревательный элемент на 220 вольт. Сам нагревательный стол крепился к Z столу при помощи пружин, купленных у тех же китайцев.

Между нагревательным столом и ось Z проложил термоизоляцию, что позволило ускорить время нагрева стола. Лучшим вариантом было бы применить листы из пробкового дерева, но я не смог тут у себя их купить. Сверху нагревательного стола положил стекло. Вырезано по размеру из старого ксерокса и закреплено при помощи канцелярских зажимов.

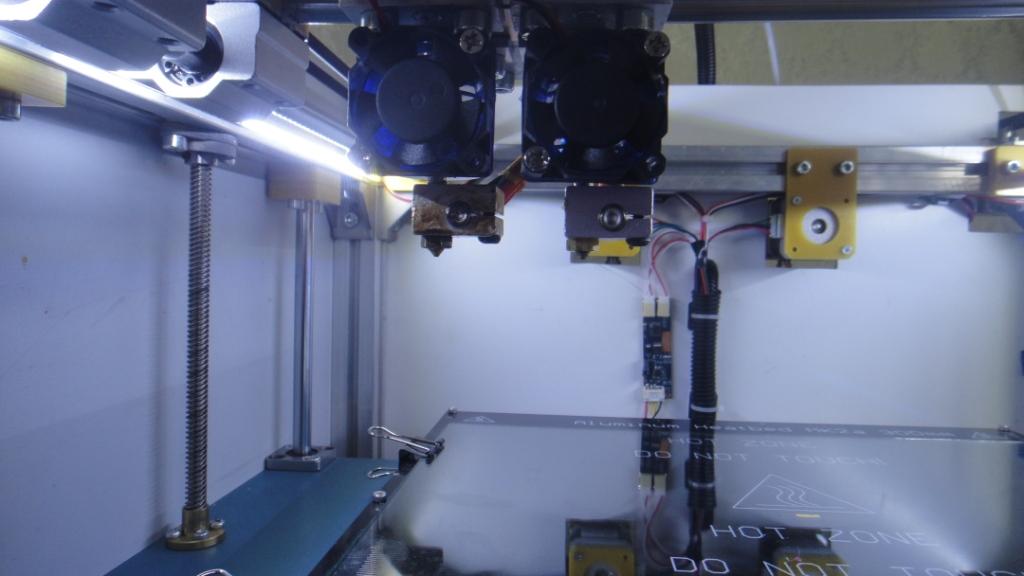

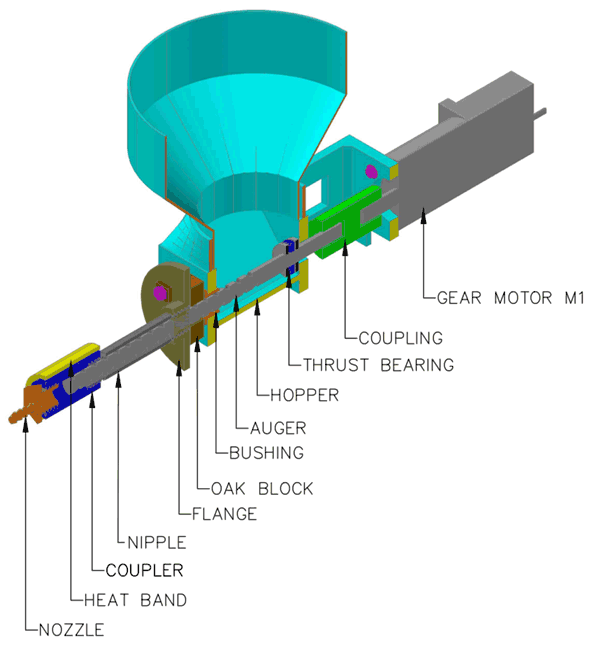

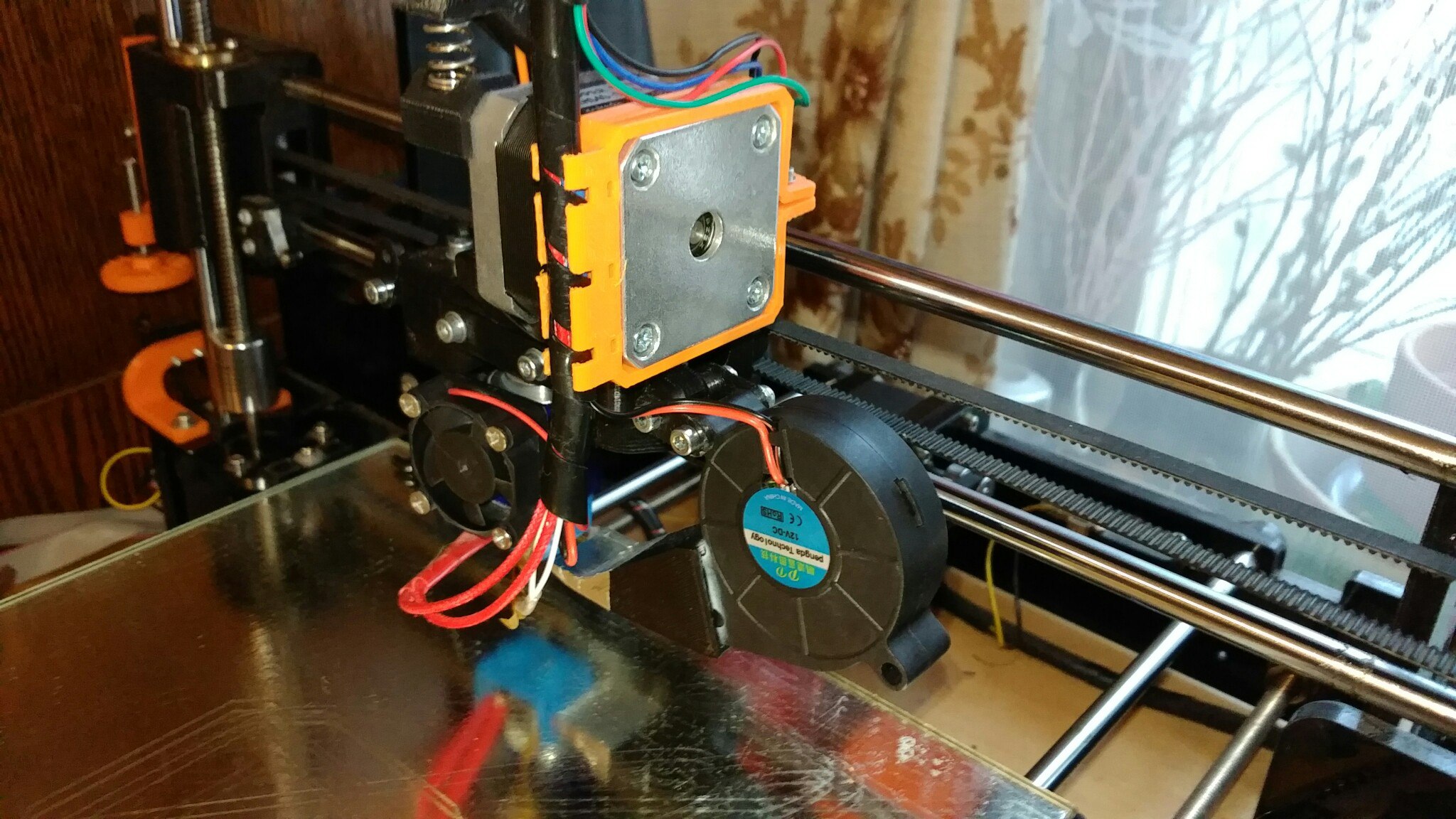

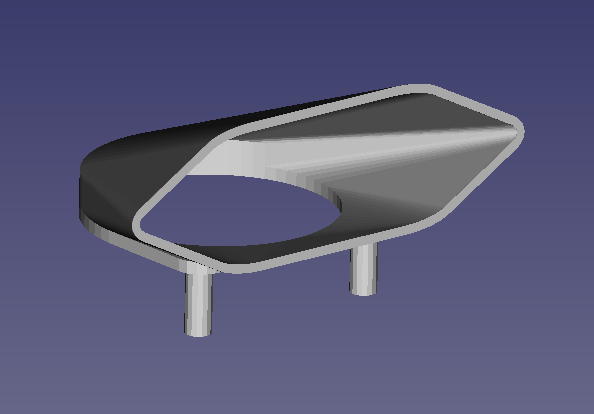

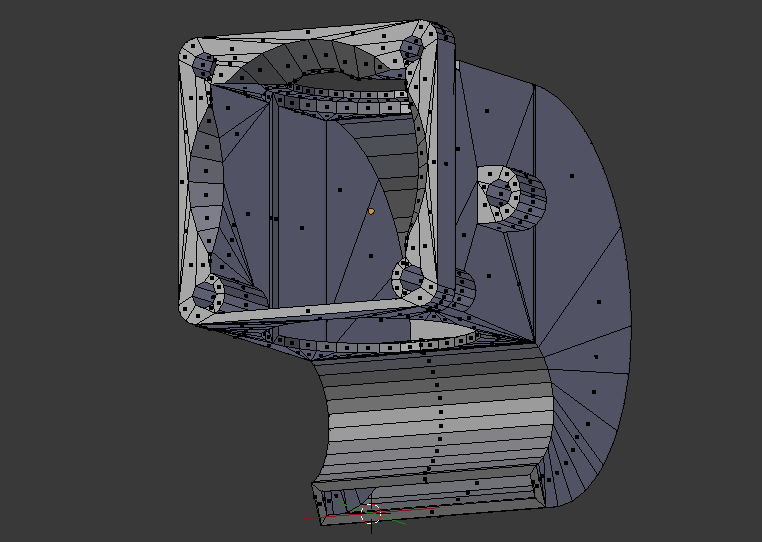

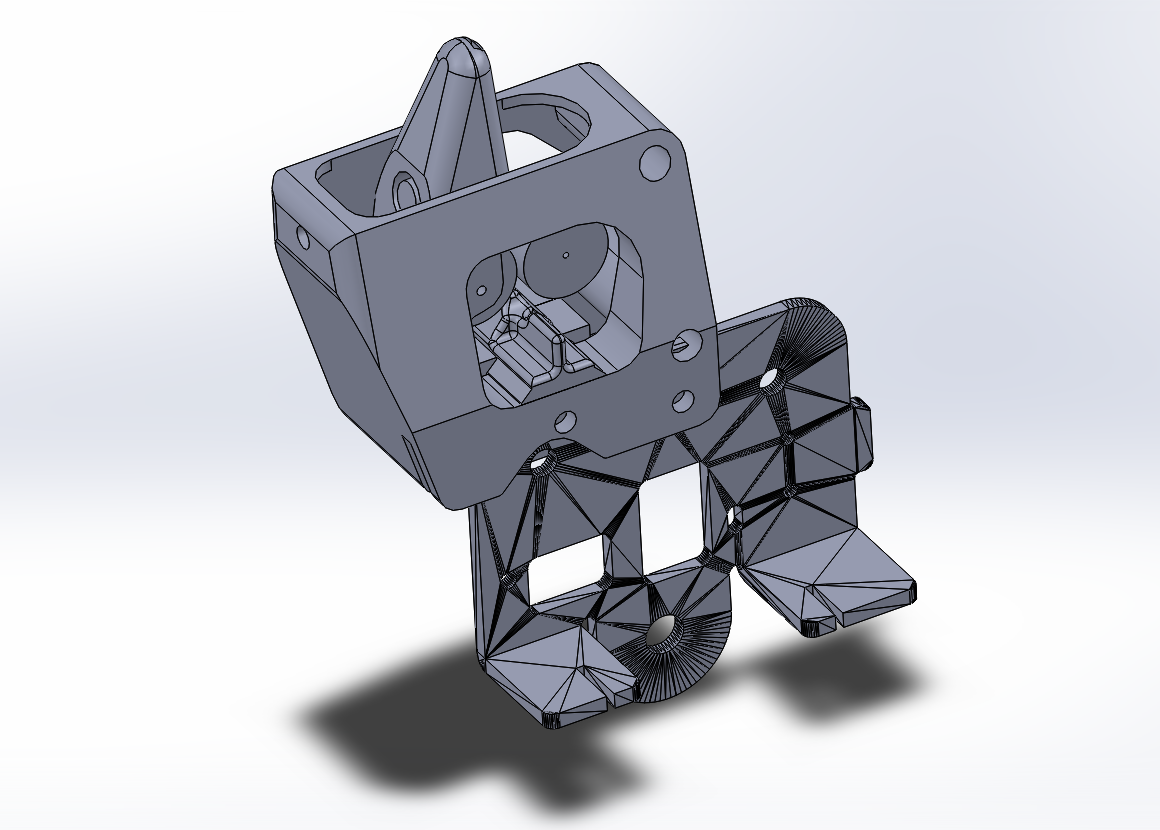

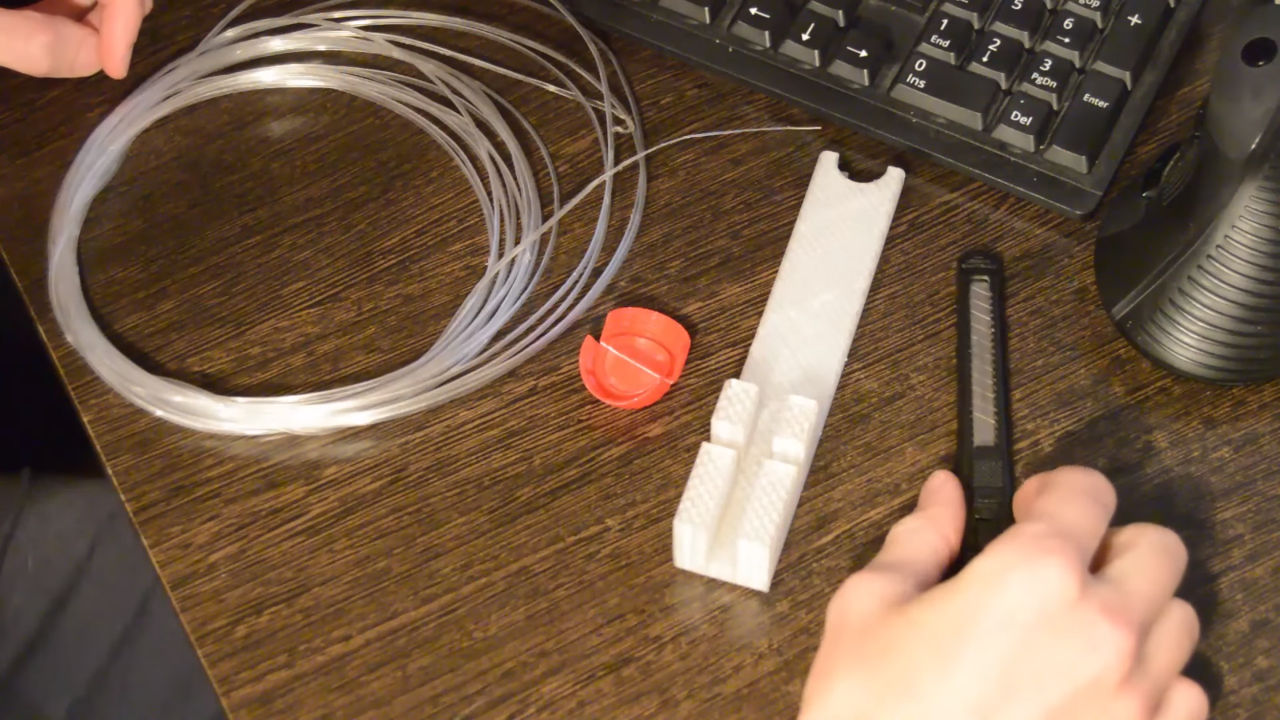

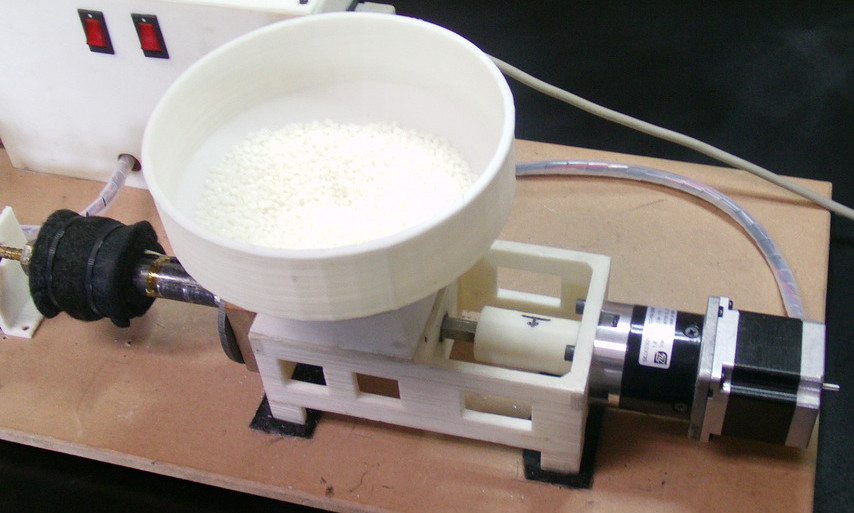

Следующий этап сборки принтера – это установка экструдеров. Я выбрал схему подачи филамента (пластика) в экструдер, такую, где моторы, которые подают пластик, стоят отдельно от экструдеров, а не на одной площадке вместе с экструдером. По законам физики чем больше масса тела, тем трудней его остановить. А значит буду проявляться “люфты” на больших скоростях. Поэтому и было принято решение установить моторы отдельно, тем самым облегчить вес самого портала с экструдерами.

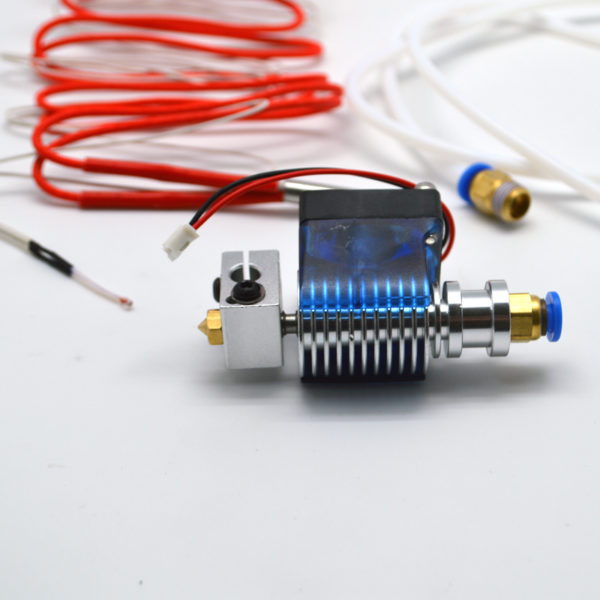

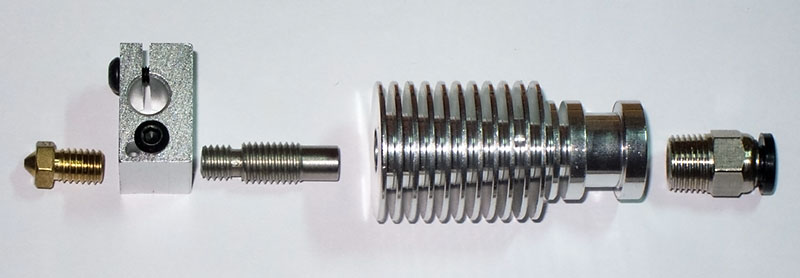

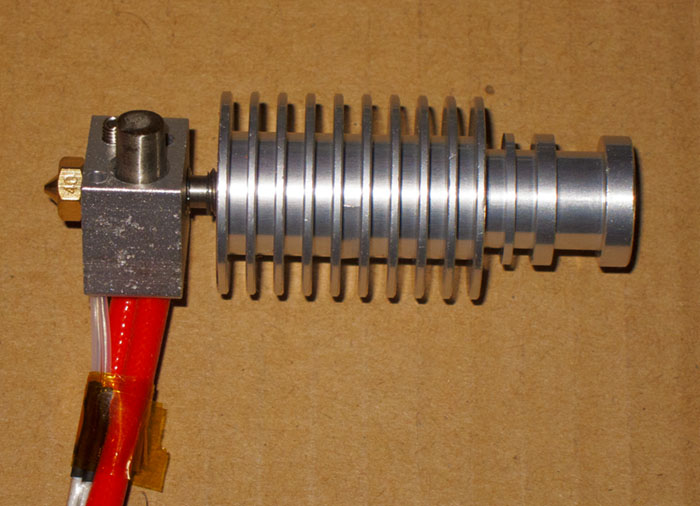

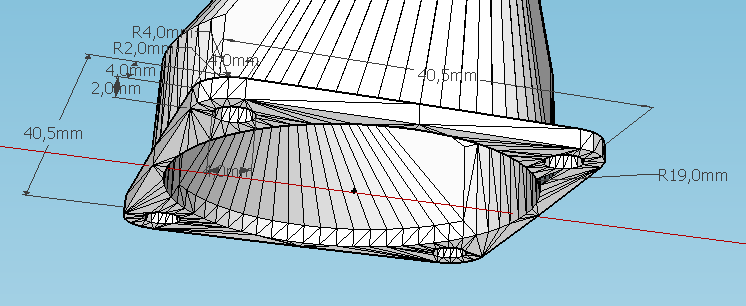

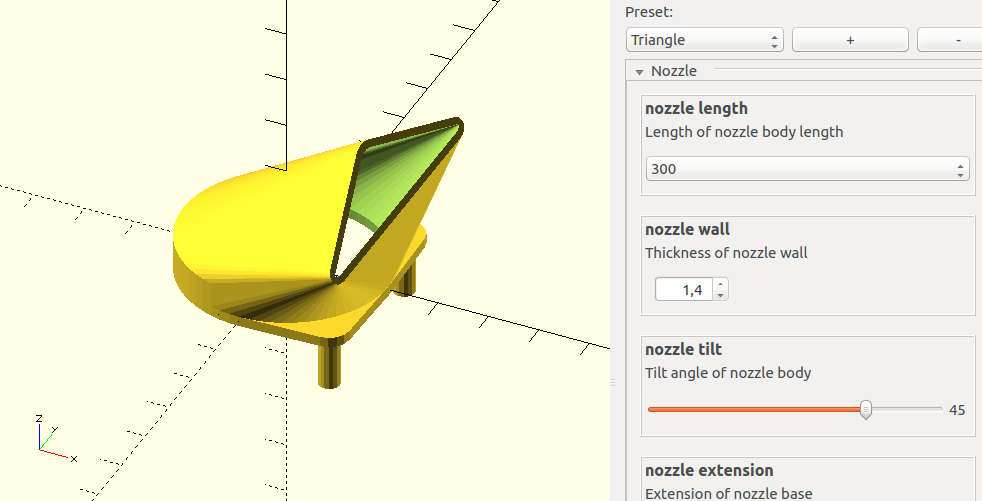

Механизм подачи прутка в количестве 2 шт. был заказан в Китае. Причем 1 шт. -левый и 1шт.- правый. Хотя если купить два одинаковых “беды” никакой нет. Если два одинаковых, то настройки программы Марлин будут одинаковые для моторов обоих экструдеров, если разные, то нужно будет поменять направление вращения на нужном моторе. В Китае были заказаны 2 шт. таких экструдеров E3V6. Под пруток 1,75 мм, нагреватель на 12 вольт и внутри с тефлоновой трубкой. Диаметр сопла 0,4 мм.

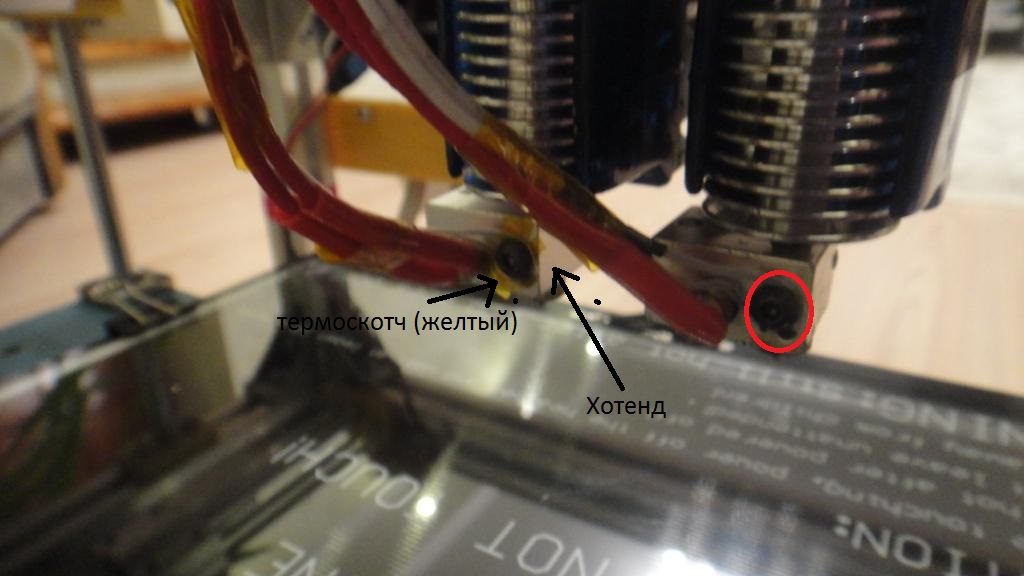

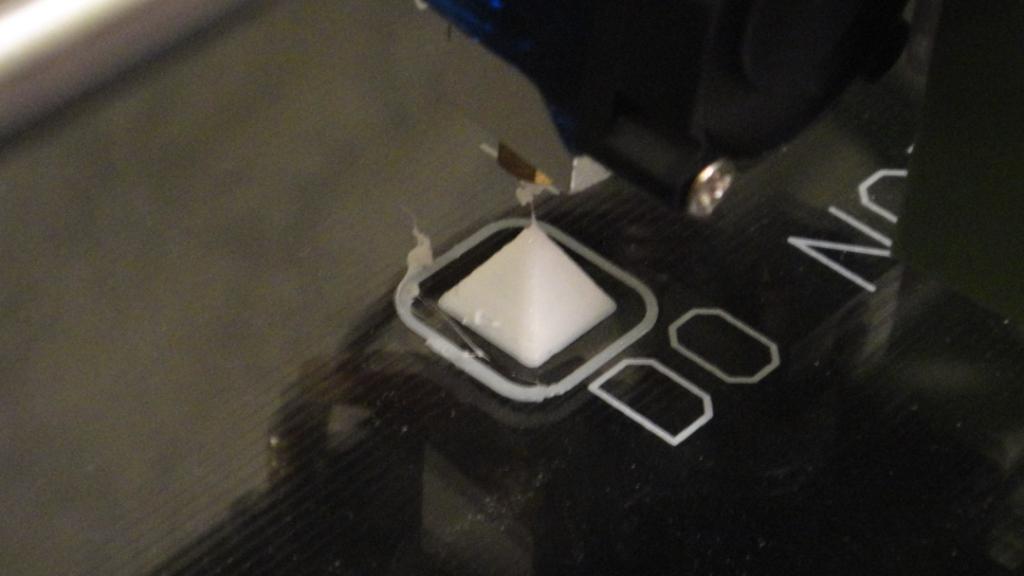

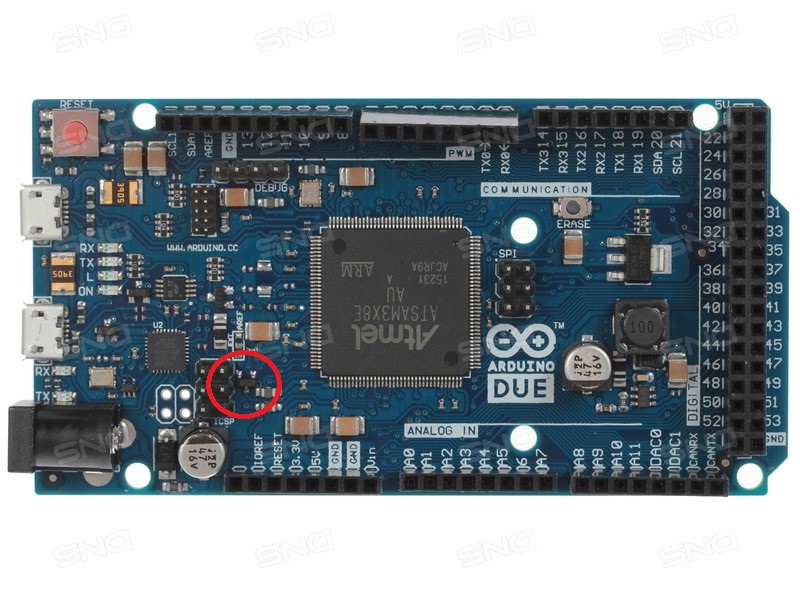

Когда получил экструдеры сразу проверил нагревательные элементы и термопары. На одном из экструдеров термопара показывала температуру более 300 градусов. Первое что пришло в голову, это не исправна термопара. Замена на другую термопару ничего не дало. На форумах пишут, что сгорел порт микроконтроллера. Я не один год сталкиваюсь с программирование и что бы спалить порт микроконтроллера нужно еще “постараться”, а тем более спалить его от термопары. Замена местами портов термопар на плате доказало, что проблема не в порту, а в самой термопаре. Мысль о том, что попалось две не исправные термопары была отброшена сразу. Термопара отдельно от хотенда (такой маленький кубик куда вставлен нагревательный элемент и где крепится термопара) показывала правильно температуру. Когда прикручивал к хотенду, показывал не правильно. Причина оказалось банально простой. Все дело в маленьком черном винтике который держит термопару. На фото он выделен красным цветом. Если его сильно закрутить то он продавливает фторопластовую изоляцию термопары и “коротит” на “корпус”. Лечится дополнительной намоткой на фторопластовую изоляцию, желтого термоскотча (kapton), на фотографии хорошо это видно.

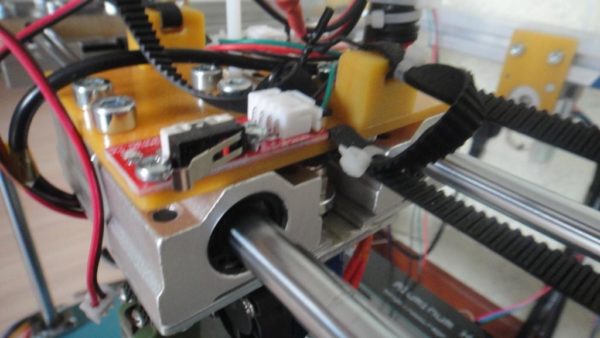

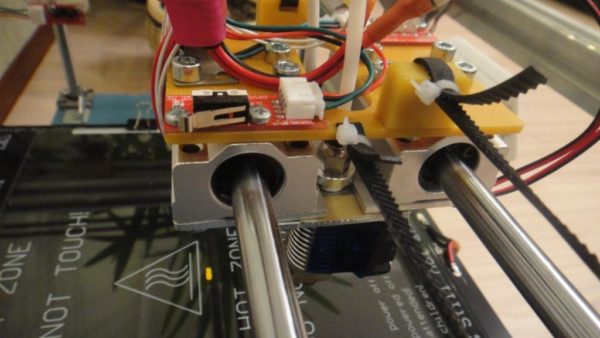

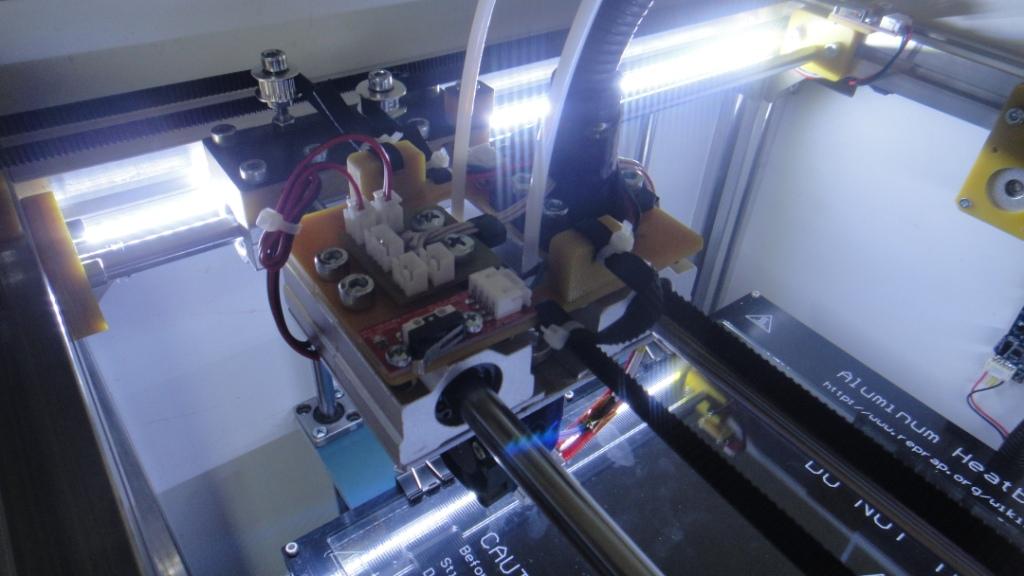

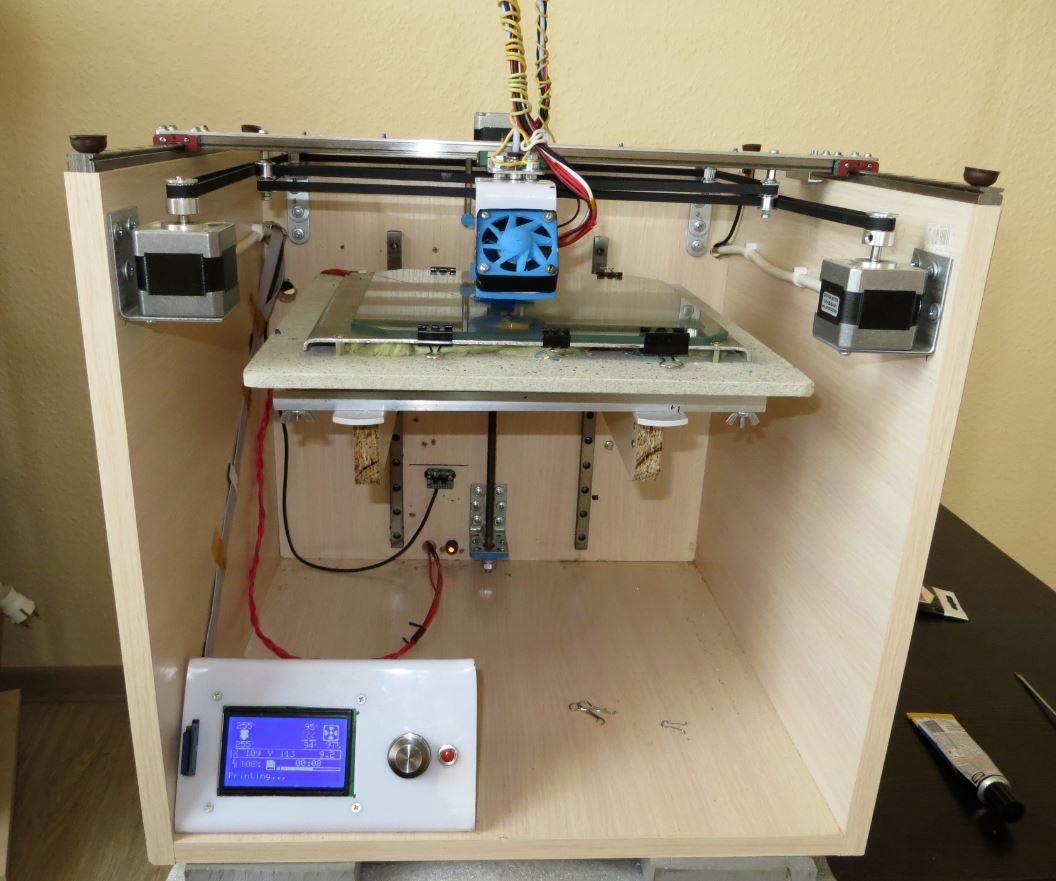

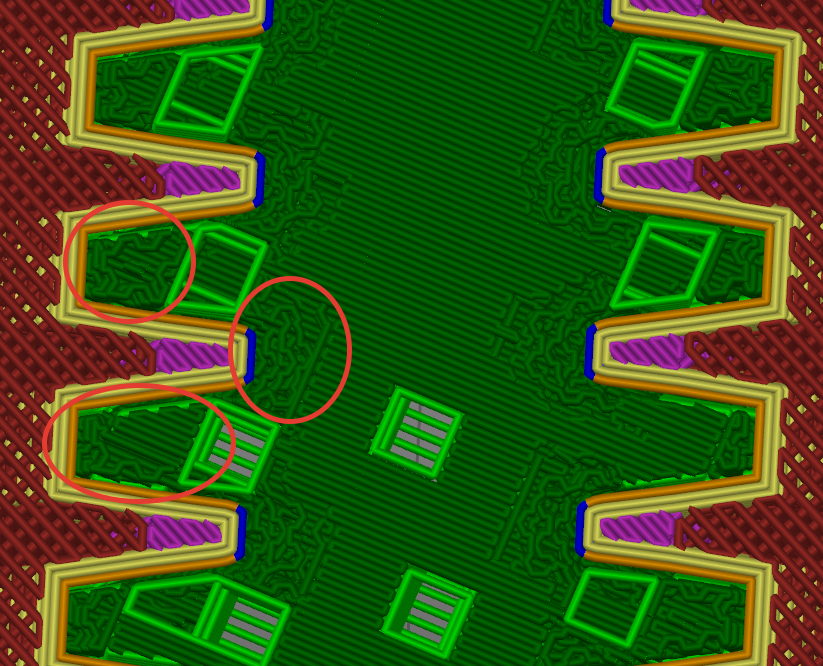

Два экструдера E3V6 установлены на дюралевой пластине толщиной 2 мм и все это закреплено на нижней части линейных подшипников. Перед установкой экструдеров настоятельно рекомендую “протянуть” все резьбовые соединения. Причем это нужно делать предварительно нагрев экструдер до 100 градусов. Иначе произойдет, то что и со мной. После 3-х часов непрерывной печати модели, открутился “хотенд” от термобарьера и пластик начал “сочиться”. В итоге модель была испорчена. Особое внимание следует уделить установку двух экструдеров по высоте (ось Z). Они должны быть строго в одной плоскости и с минимальной разницей по высоте. Мне удалось настроить на минимальную разницу по высоте 0.05мм. Разница по X и Y не существенна. Эти значения заносятся в программу в качестве констант. Сверху линейных подшипников закреплена стеклотекстолитовая пластина, на которой будет установлены концевые выключатели оси X и печатная плата с разъемами для дополнительных вентиляторов и датчика AUTO LEVEL.

На этом сборка механики завершена.

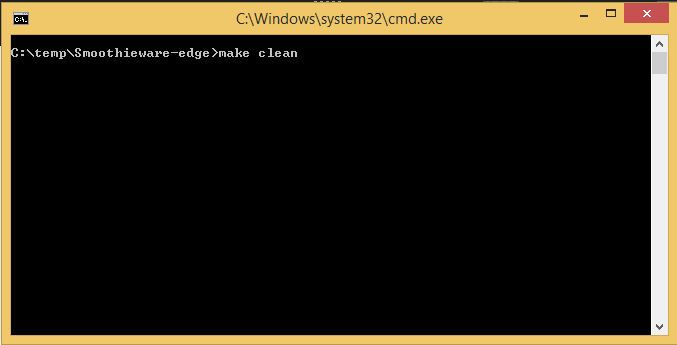

Часть 3. Настройка прошивки Marlin 1.1.1

Я не буду полностью описывать конфигурацию программы Marlin под плату MKS Gen V1.4 в интернете много статей на эту тему. Опишу только те проблемы, которые возникли у меня.

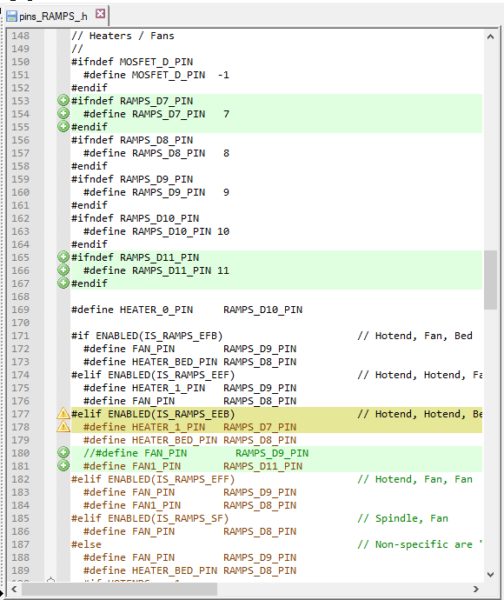

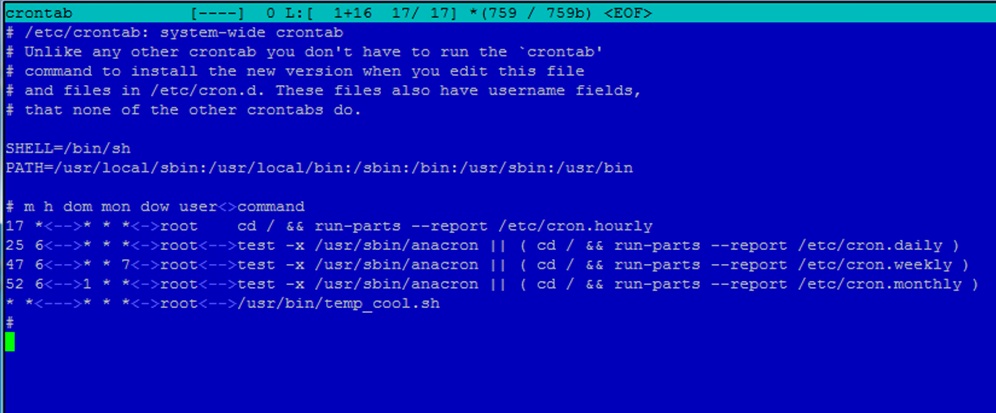

- Не знаю с чем это связано, но наши китайские друзья, по не известной мне причине на плате MKS Gen перепутали надписи на портах E1 (в программировании отчет идет от нуля, по этому E1 – это второй экструдер) и FAN. То есть при включение в меню принтера нагрева второго экструдера, начинал вращаться вентилятор. А при включение вентилятора нагревался второй экструдер. Можно было оставить и так, но я привык, что все должно быть на своем месте. Если разъем подписан FAN, значит и подключаться к нему должен вентилятор. Для этого нужно зайти в программу Марлин найти вкладку pins_RAMPS.h и сделать следующие изменения (выделены красным и зеленым цветом).

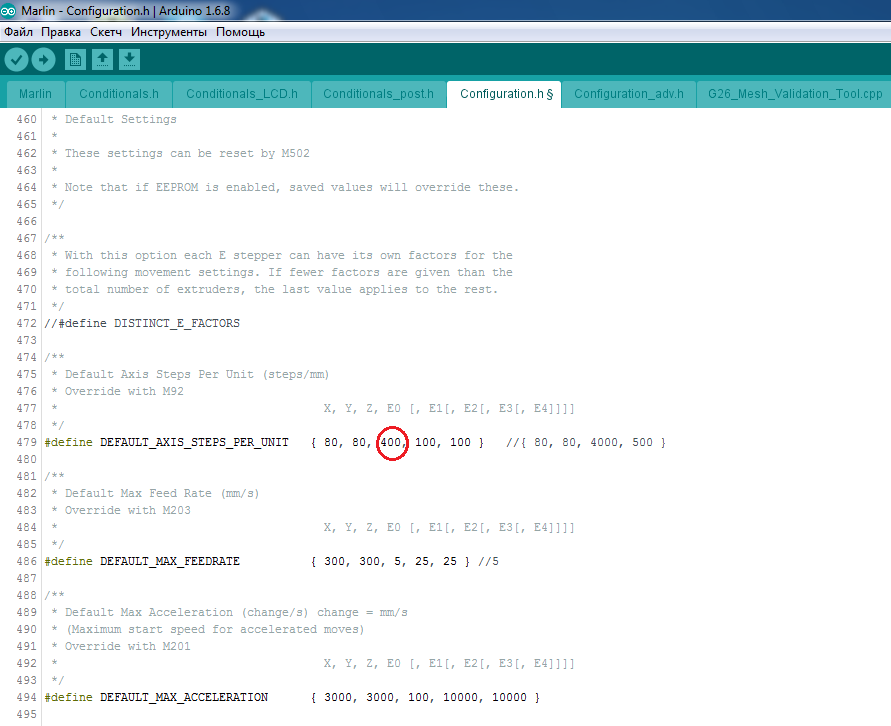

- Второе с чем я столкнулся это, то что стол по оси Z перемещался в 4 раза дальше, чем координата на дисплее. Для вычисления количество шагов на мм, нужны следующие данные: минимальный угол мотора -1,8 градуса, микрошаг на драйвере – 1/16, винт TR8x2.0 Подставив все это в онлайн калькулятор, получил число 1600. Но с этим числом, Z ось упорно двигалась в 4 раза длиннее. Не найдя причины почему так происходит. Я (1600/4) получил 400. Вот это значение и внес в прошивку, файл configuration.h Где нужно сделать изменения выделено красным.

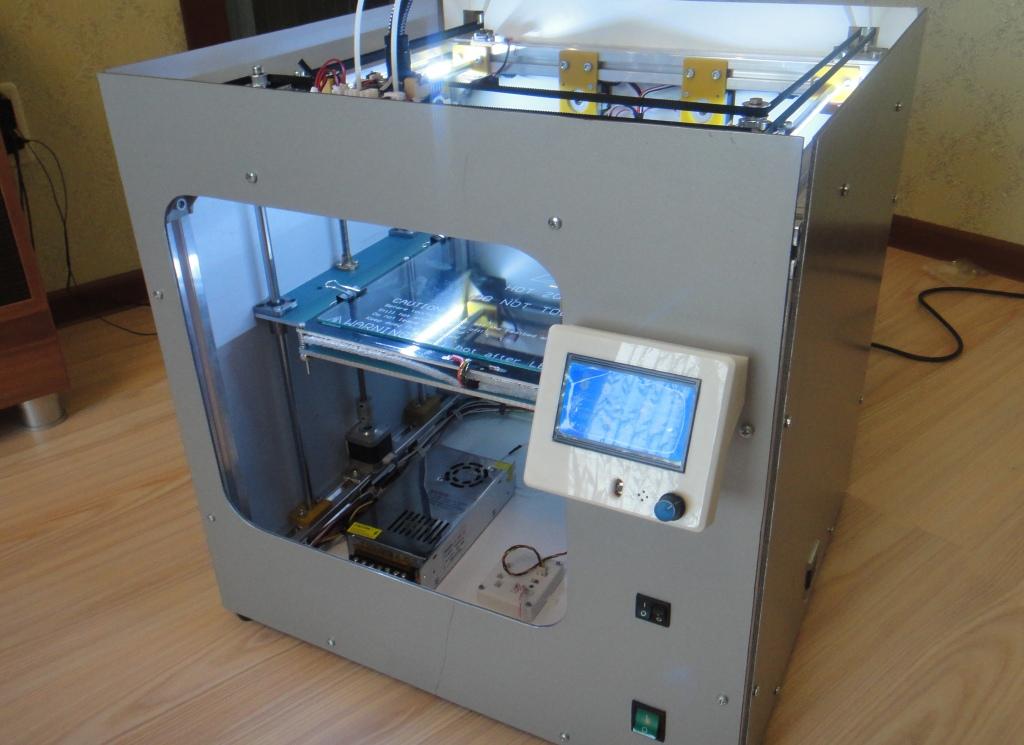

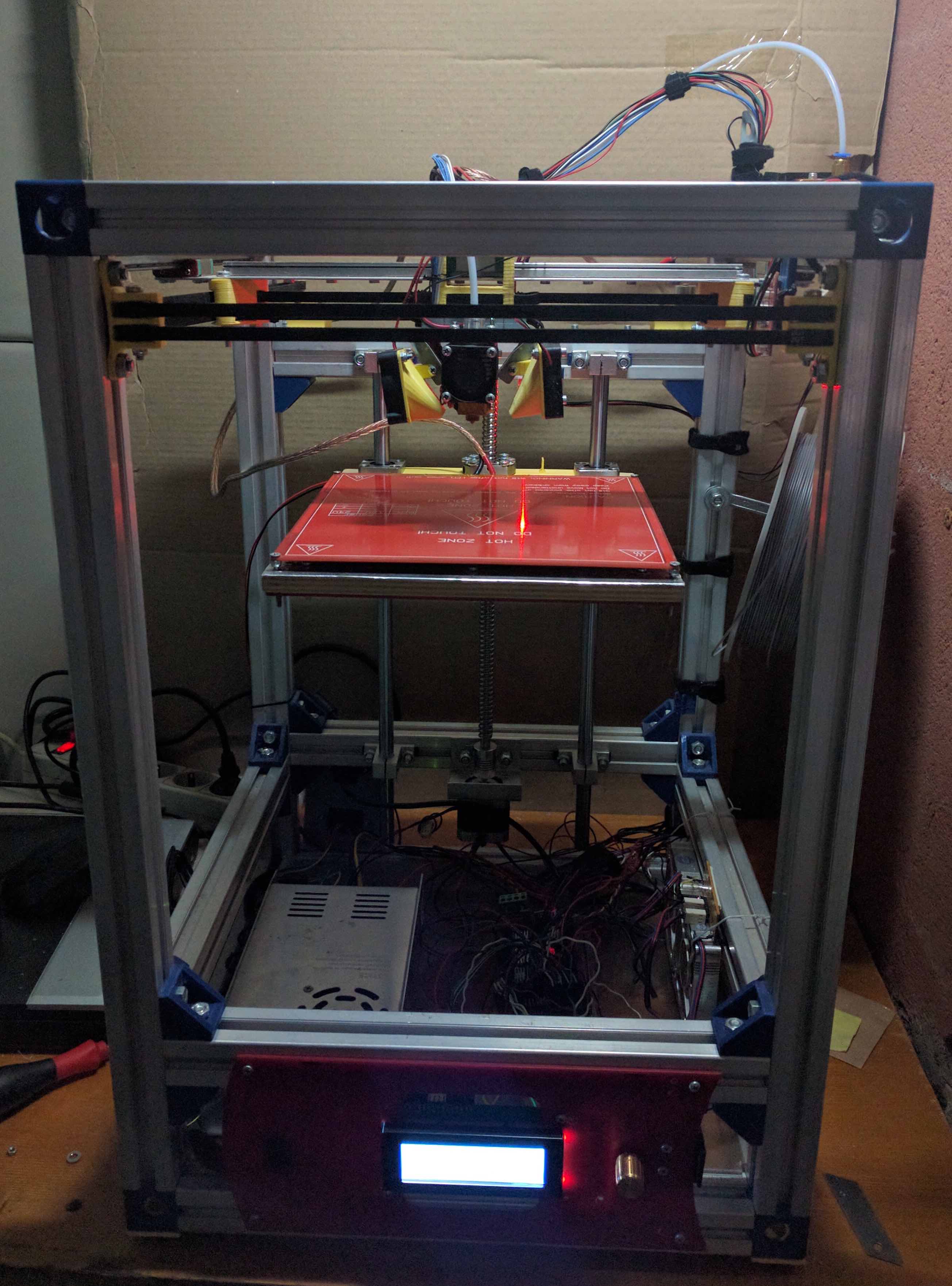

Принтер собран и настроен. До полной сборки еще далеко, но печатать уже можно. Пока с Китая не пришел заказанный БП на 12В 20А , решил пока запитать всю электронику от компьютерного ATX блока питания. Программа Марлин имеет функцию управления таким блоком питания, но я не стал этого делать, так как будет совсем другой источник питания.

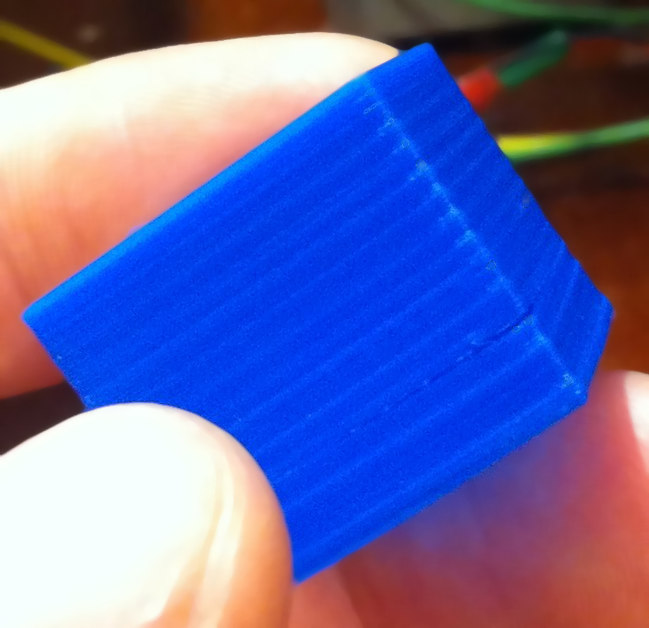

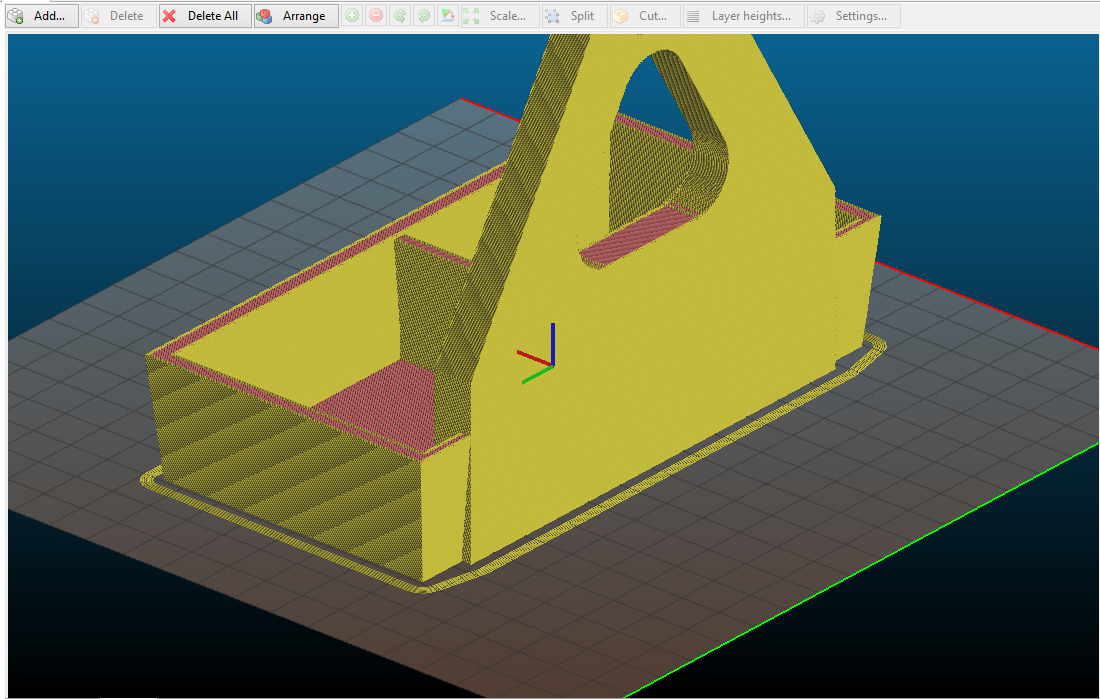

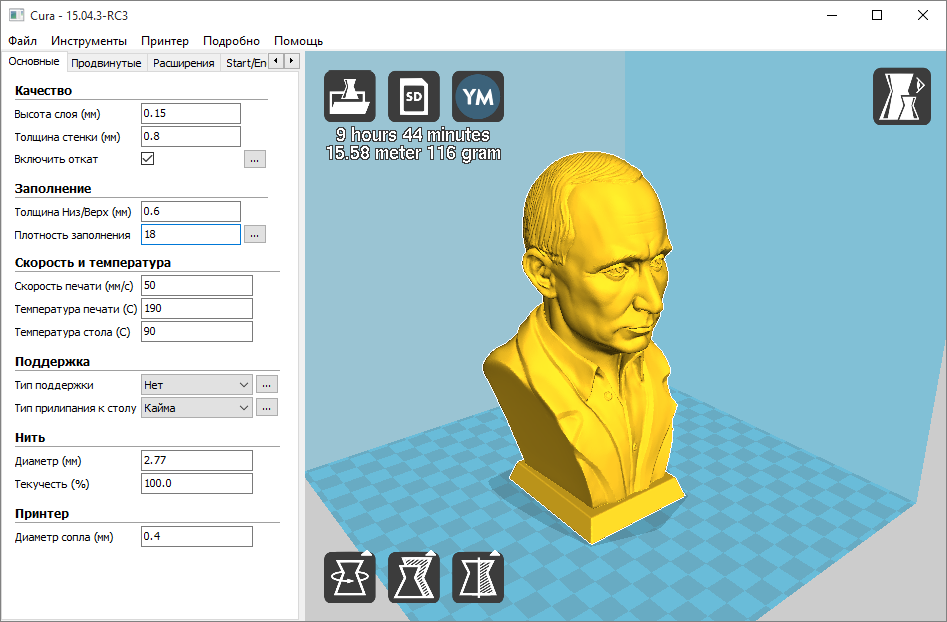

Часть 4. Первая печать (одним цветом)

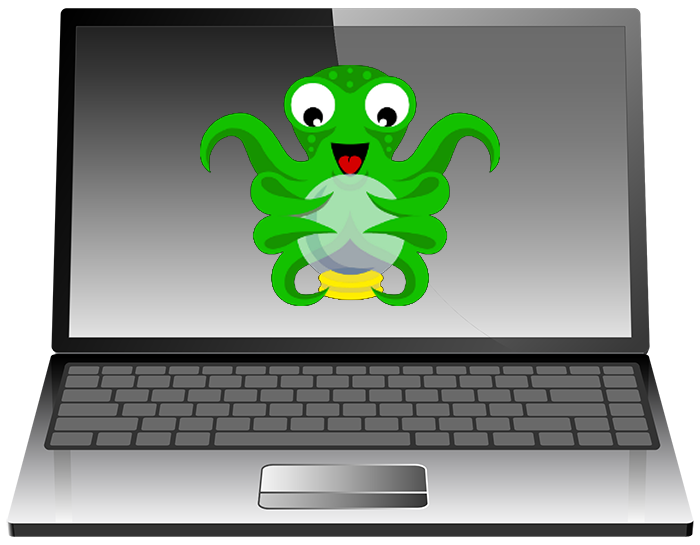

Весь G-код готовился в программе Repetier-Host. Первой напечатанной моделью была пирамидка.

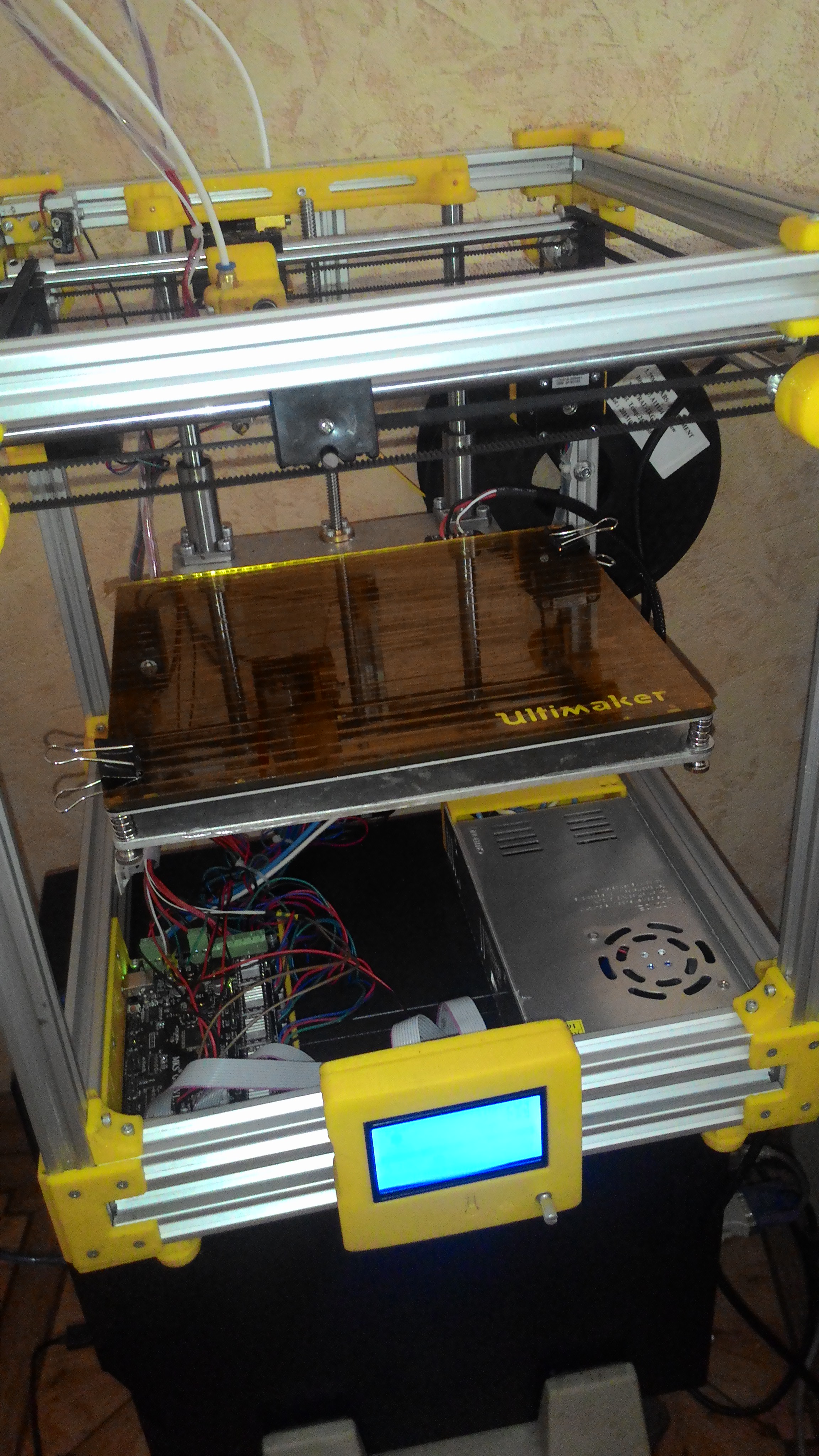

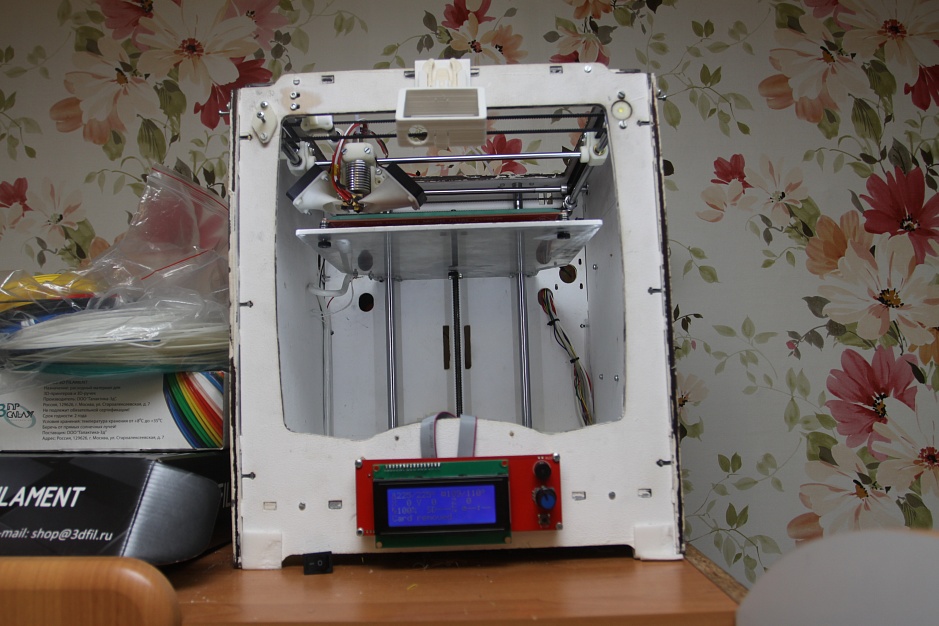

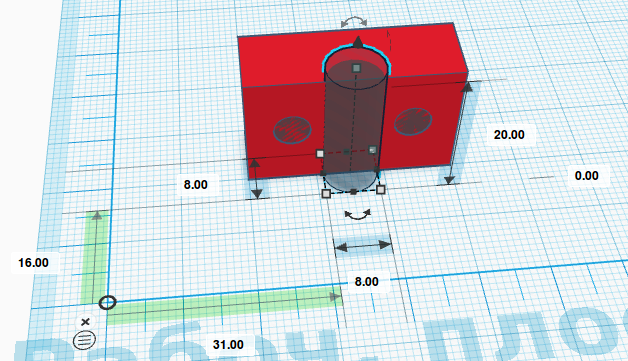

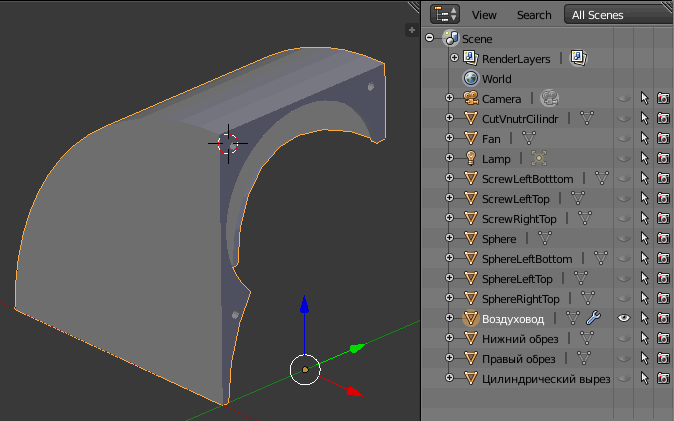

Потом решил напечатать корпуса для электроники самого 3D принтера. Под MKS и LCD индикатор.

Короткое видео как делалась коробочка: https://yadi.sk/i/nRBAonep3NkEMm

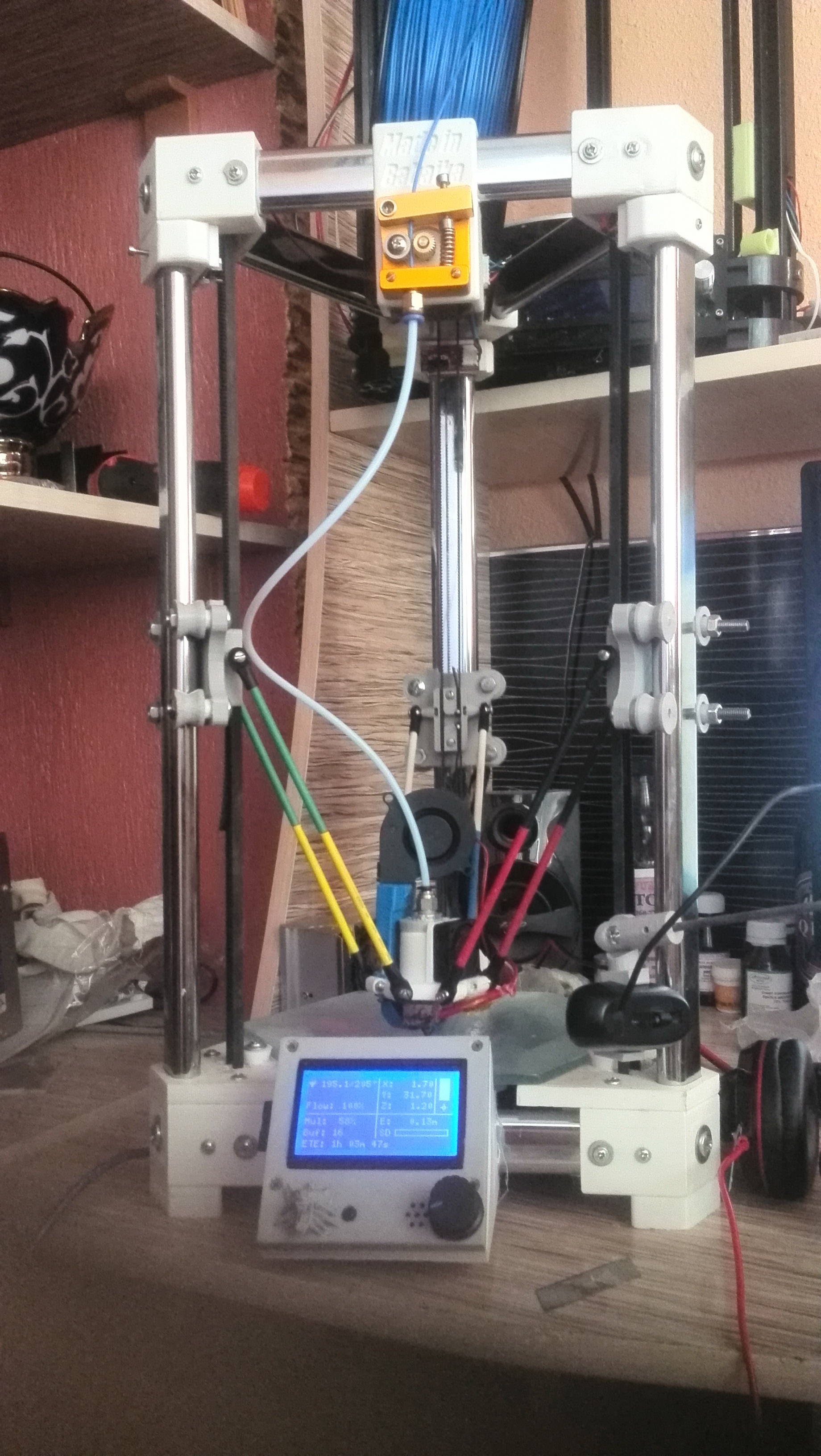

Дисплей на принтере пока закрепил так:

Часть 5. Двух цветная печать

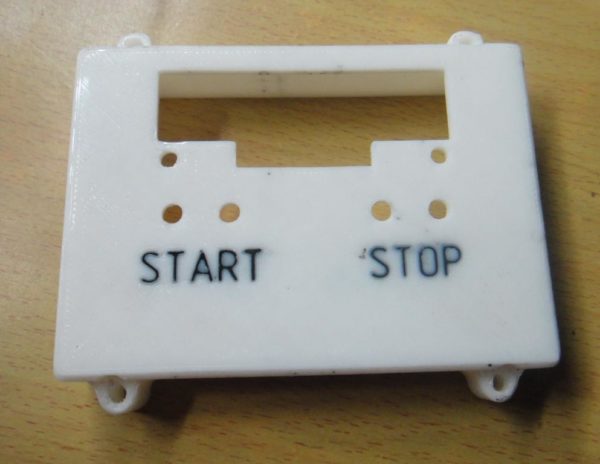

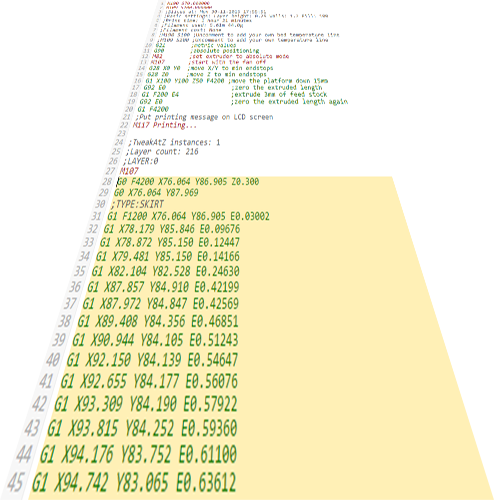

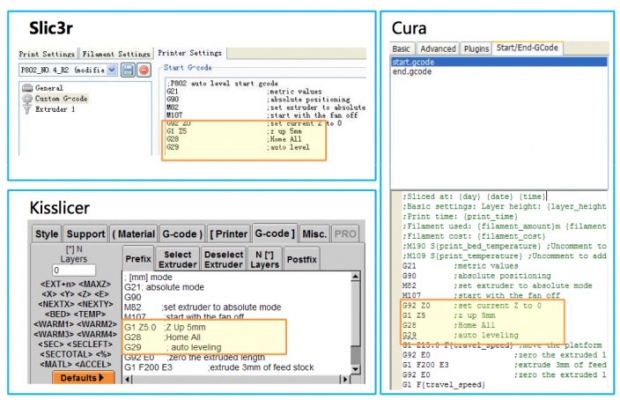

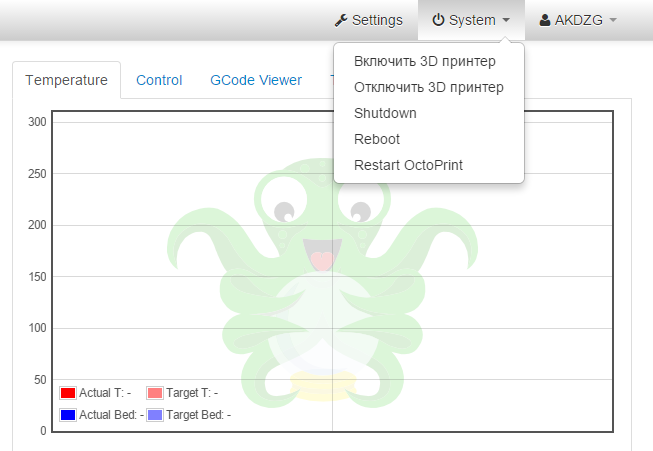

Первое что нужно сделать – это установить в программе Repitier-Host значения по X и Y второго экструдера относительно первого. Подготовить двух цветную модель (как это сделать это уже другая тема для статьи). Программа Repitier-Host не корректно генерирует G-код для двух цветной печати. Принтер на отрез отказывался печатать другим цветом. Оказалась программа не создает в G – коде команды для управления вторым экструдером. Начал разбираться. При генерации кода, не было команд на включение нагрева второго экструдера и команда на отслеживание температуры. Исправил код и принтер начал печать двумя цветами. В качестве модели для печати двумя цветами была создана модель коробочки под термостат. На фото видно, что сама коробочка сделана из белого пластика , а надписи сделаны черным пластиком.

Ссылка на видео как печаталась эта крышка: https://yadi.sk/i/HPzYv-613PHFSQ

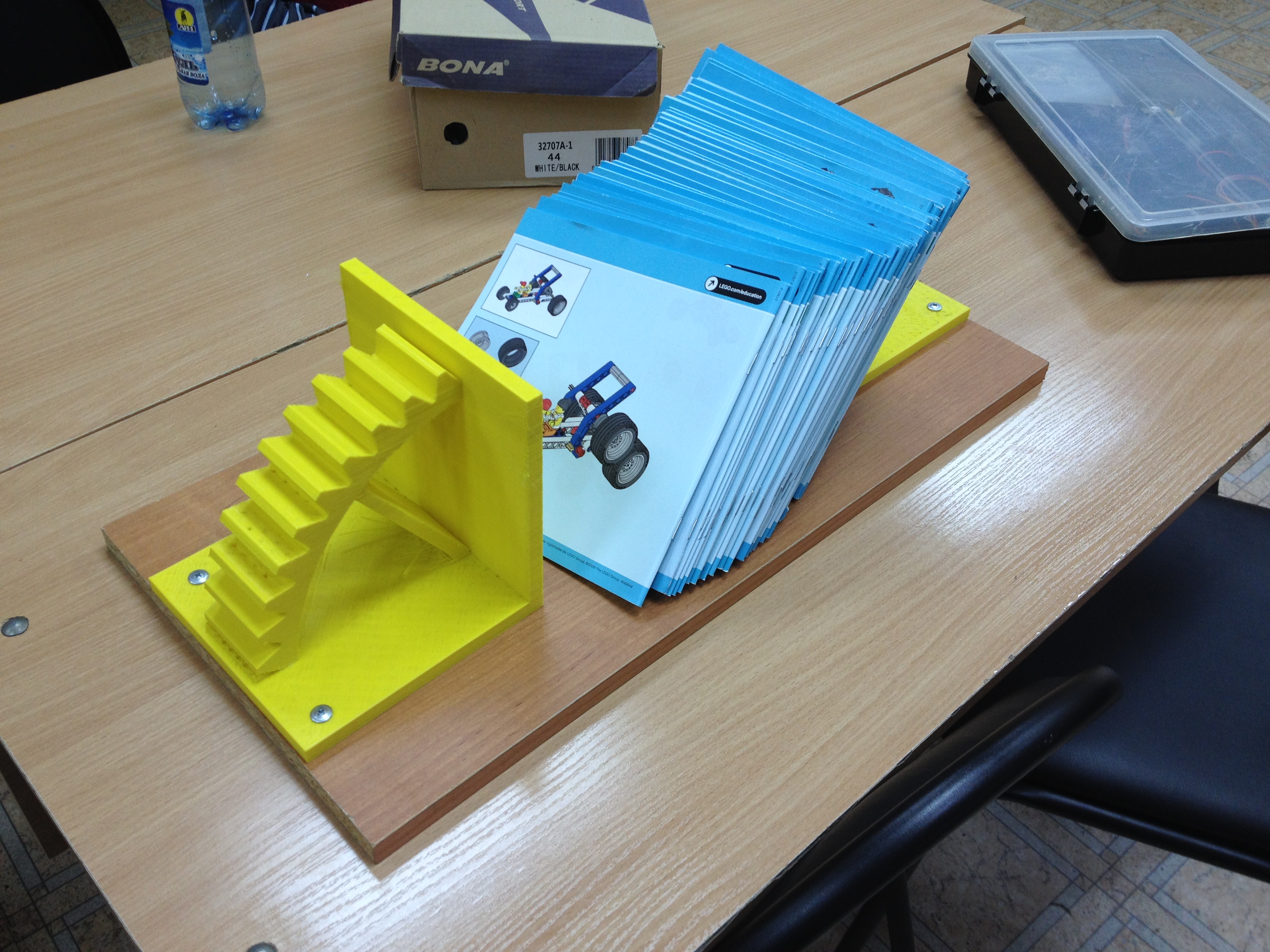

Для катушек с пластиком сделал вот такой держатель.

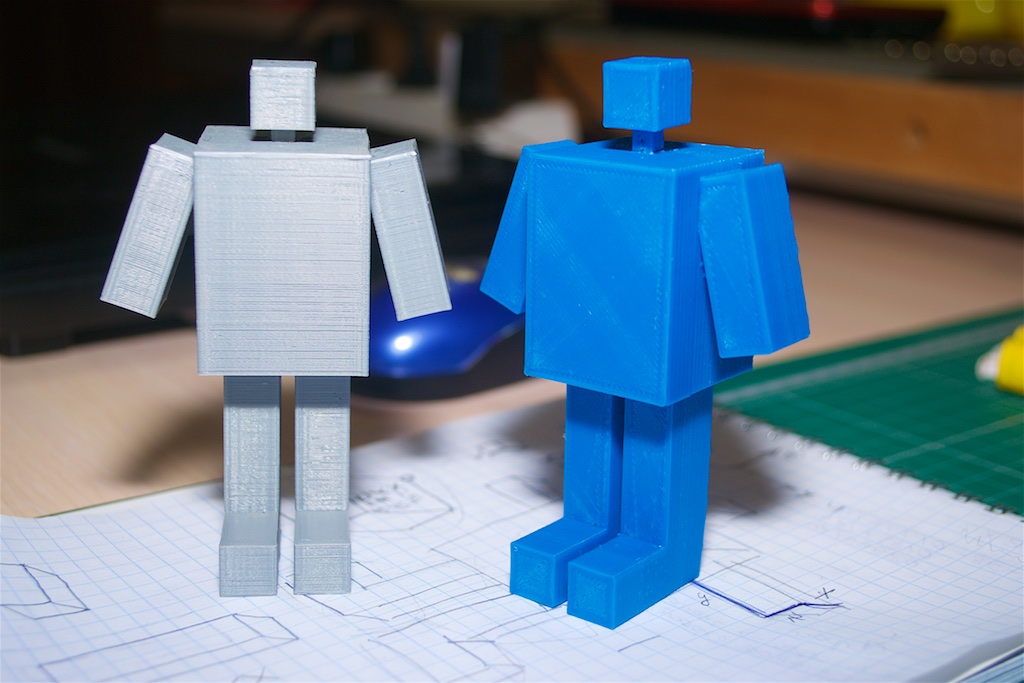

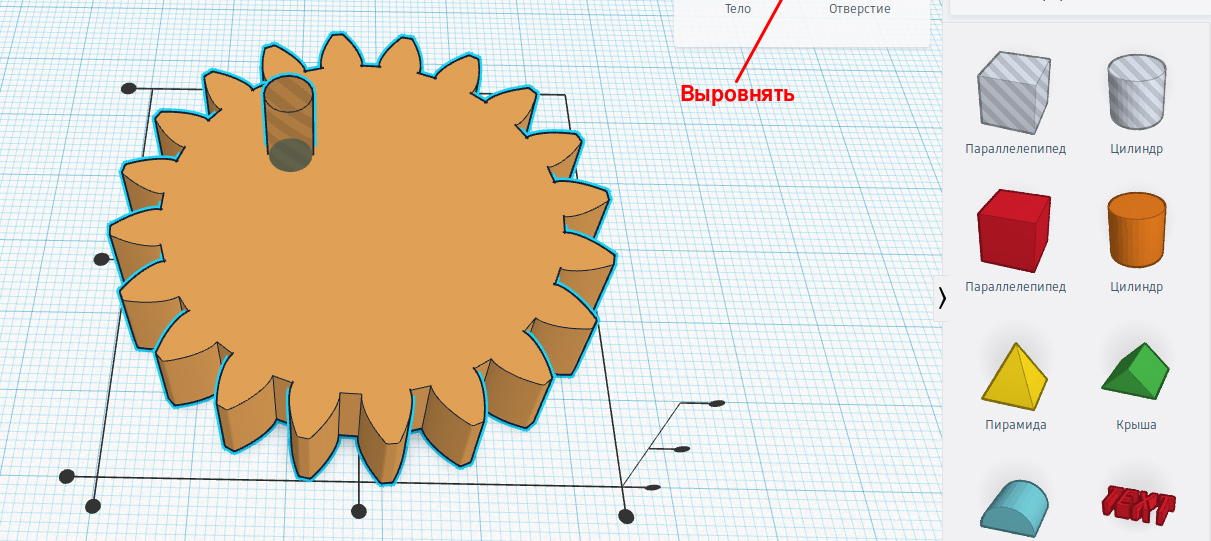

Часть 6. Фотографии напечатанных деталей

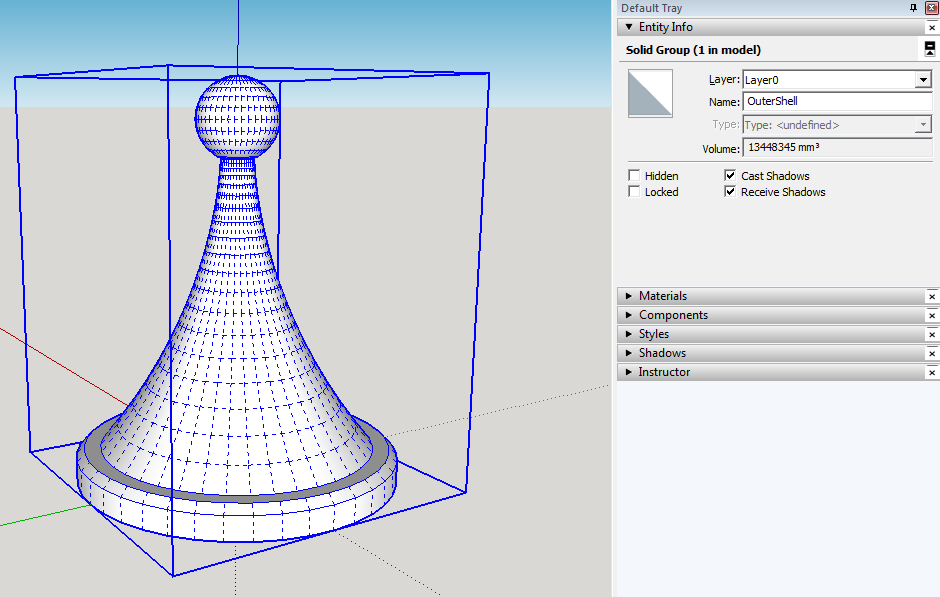

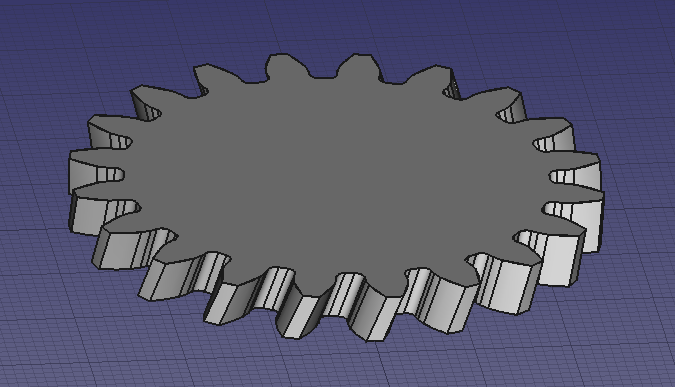

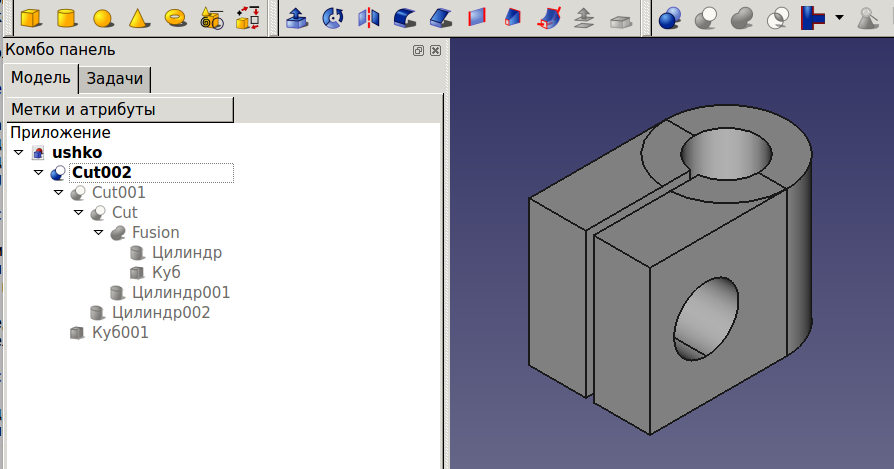

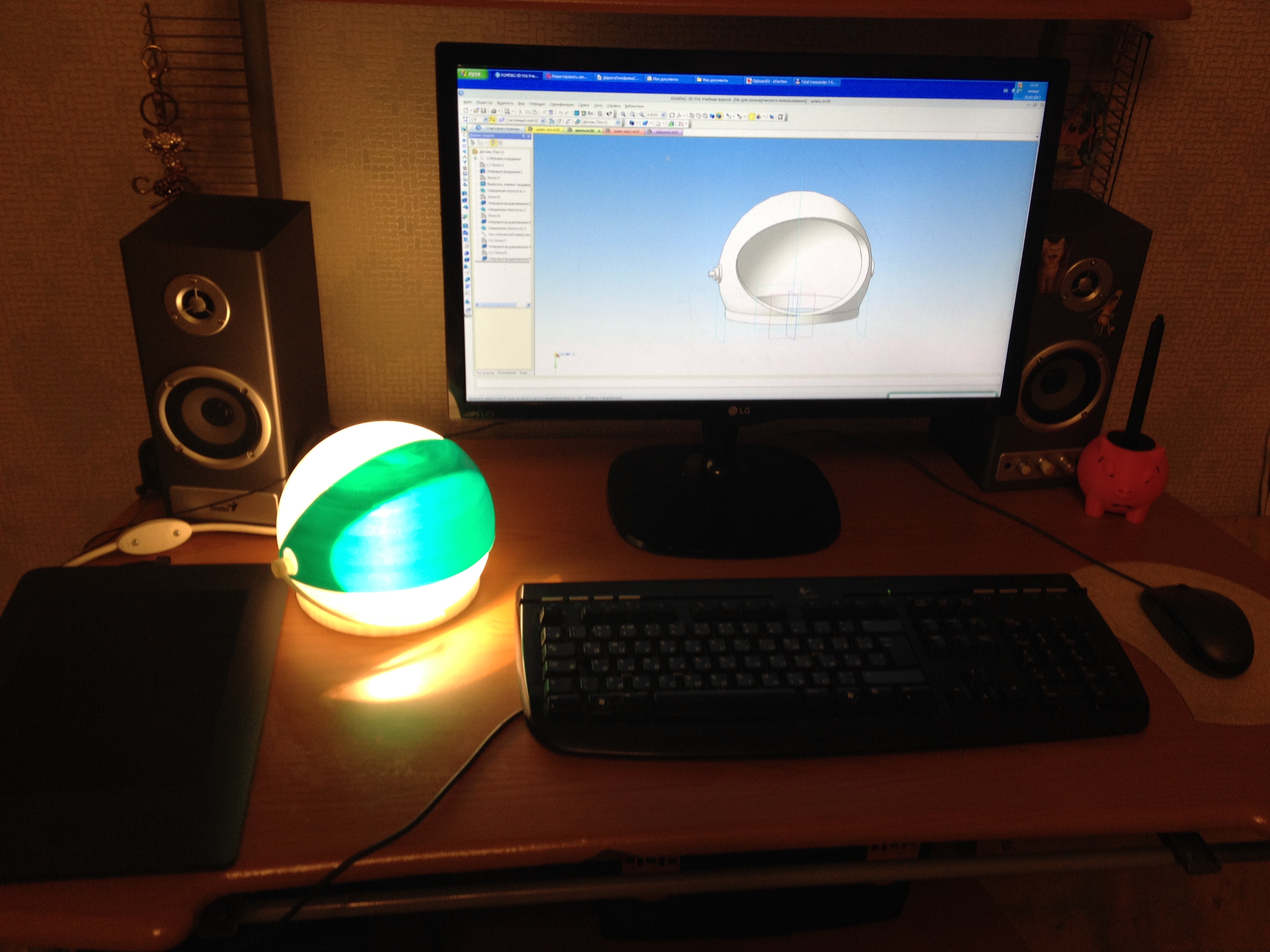

Целью постройки 3D принтера было, печать корпусов для своих разных поделок. Причем надписей, логотипов и т.д. печатать черным цветом, что бы они не стирались. Все поставленные цели были выполнены. Принтер собран и настроен. Фотография термостата для которого была напечатана коробочка. Все модели готовились в программе SolidWorks.

Коробочка для USB программатора.

Часть 7. Заключение и выводы

Пройдя весь этап сборки принтера можно смело сделать вывод: – в домашних условиях, не имея спец. инструмента можно собрать качественный 3D принтер. Который по качеству напечатанных деталей не будет уступать фирменным. Да, он выглядит не так красиво как принтеры заводского изготовления, потому что делался из подручных материалов. Из тех что были в наличии. Мне абсолютно не жалко потраченных средств и времени на сборку принтера. Но главное не в этом. Даже купив или собрав самостоятельно принтер, он не даст такого удовлетворения, если самому не научиться делать 3D модели. Печатать чужие модели которые не всегда подходят под нужную задачу, не совсем интересно. А вот создать свою 3D модель со своими параметрами и потом ее напечатать – это уже совсем другое дело. Поэму ребята изучайте 3D моделирование и принтер станет для Вас незаменимым помощников в создании различных устройств.

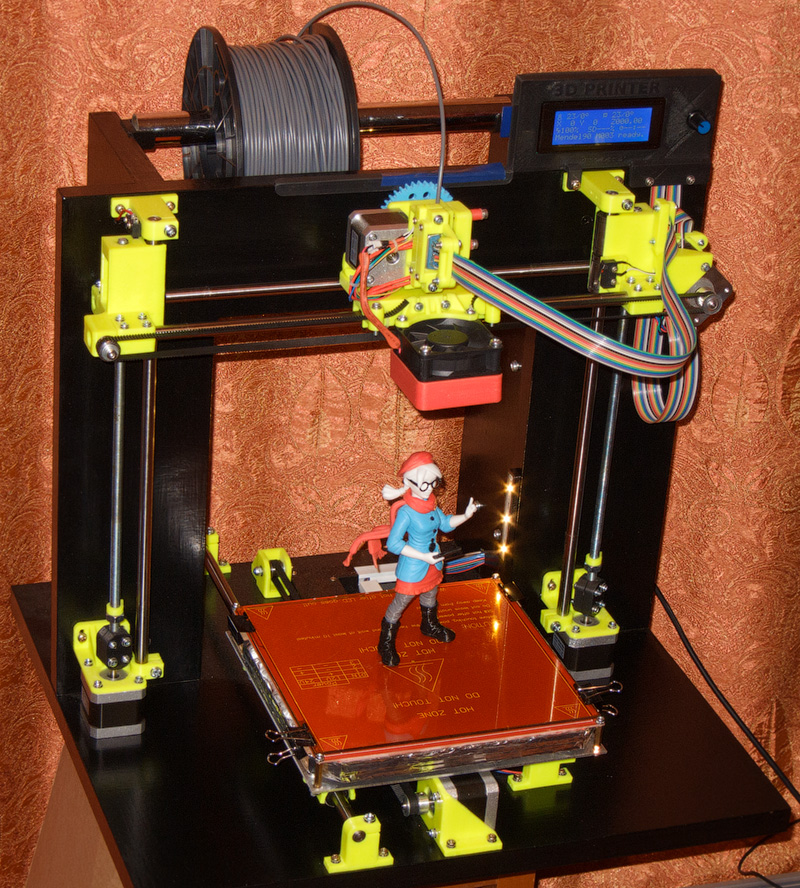

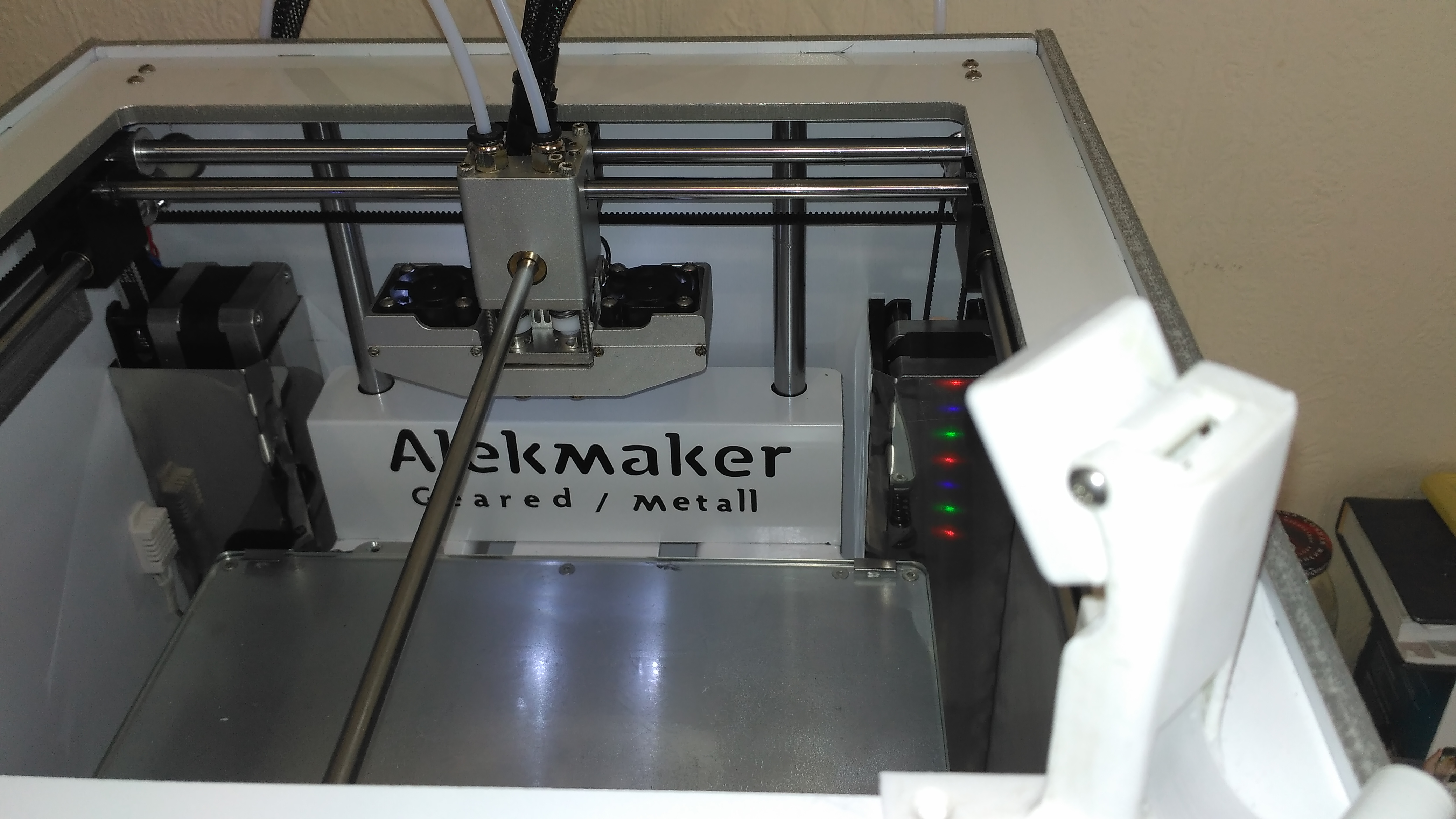

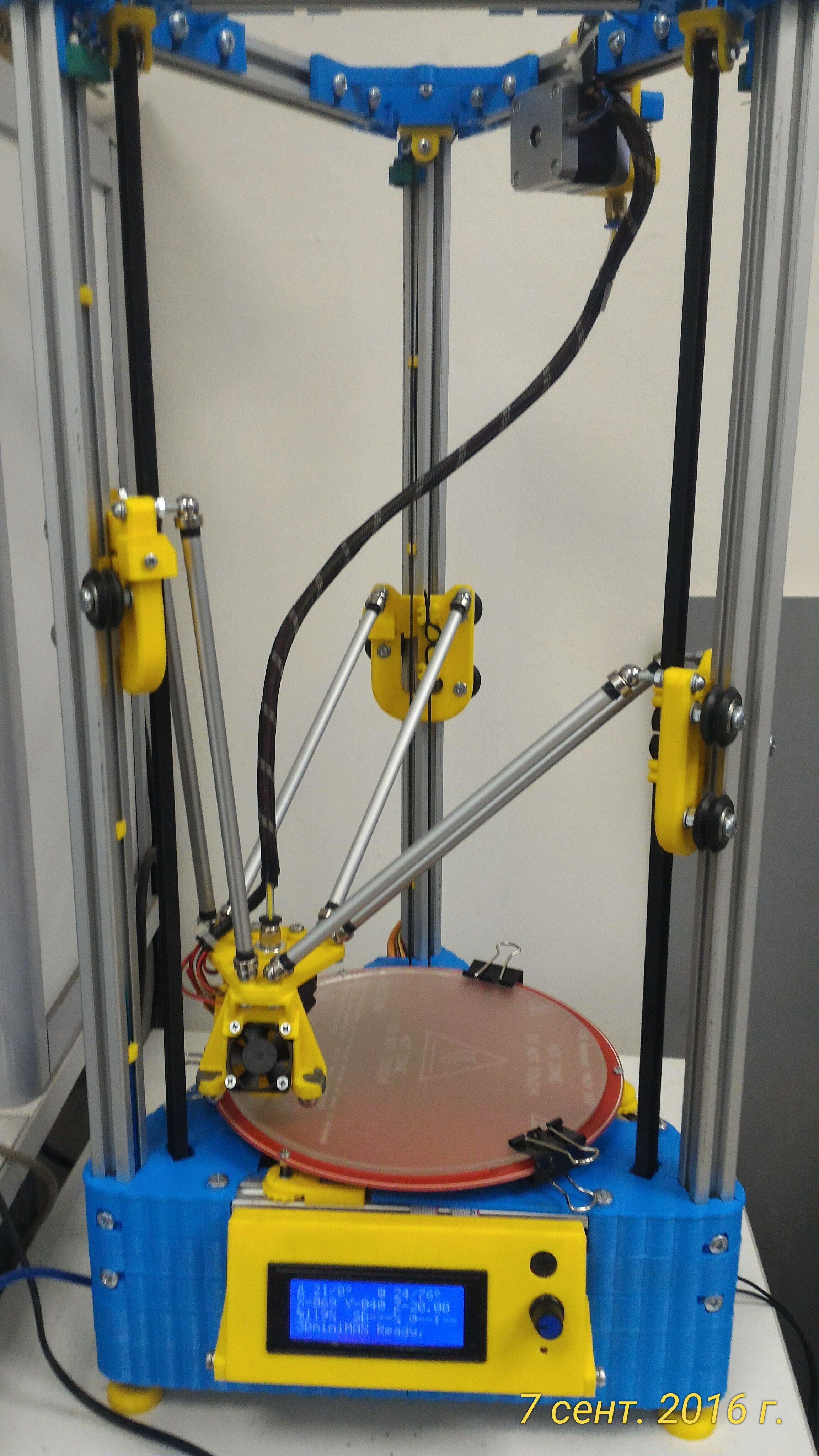

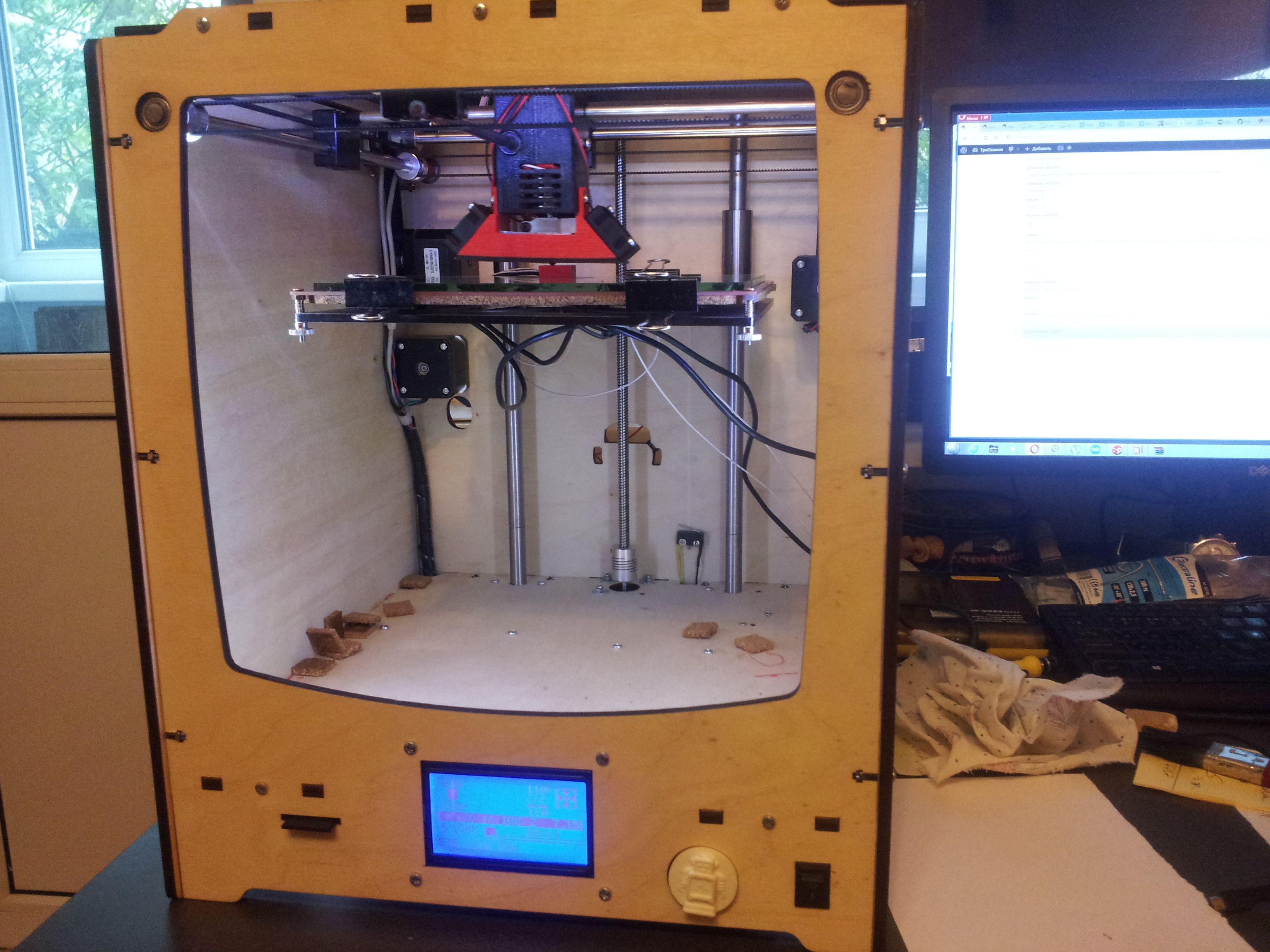

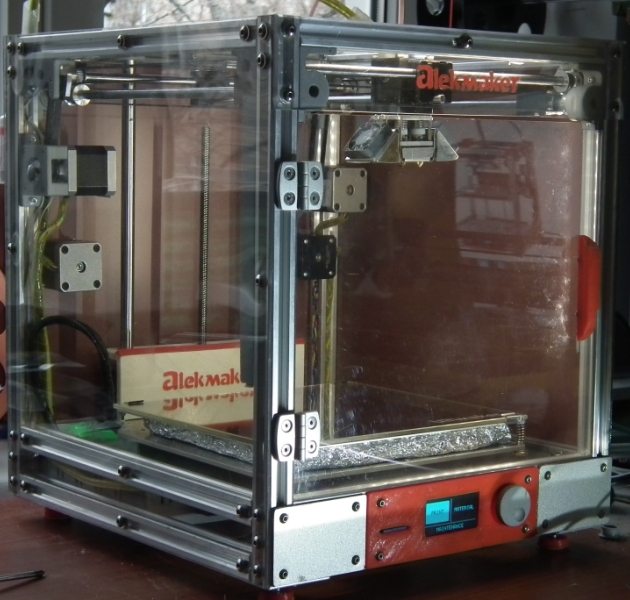

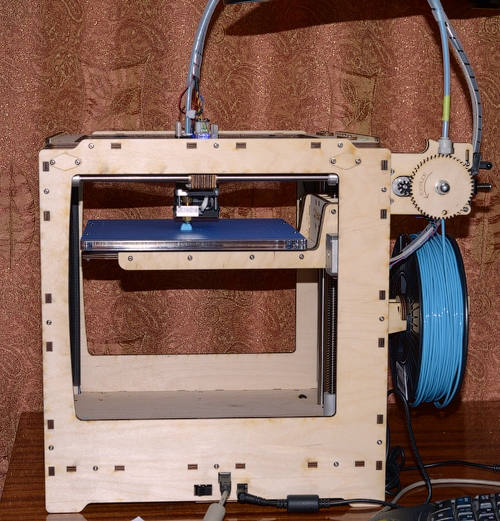

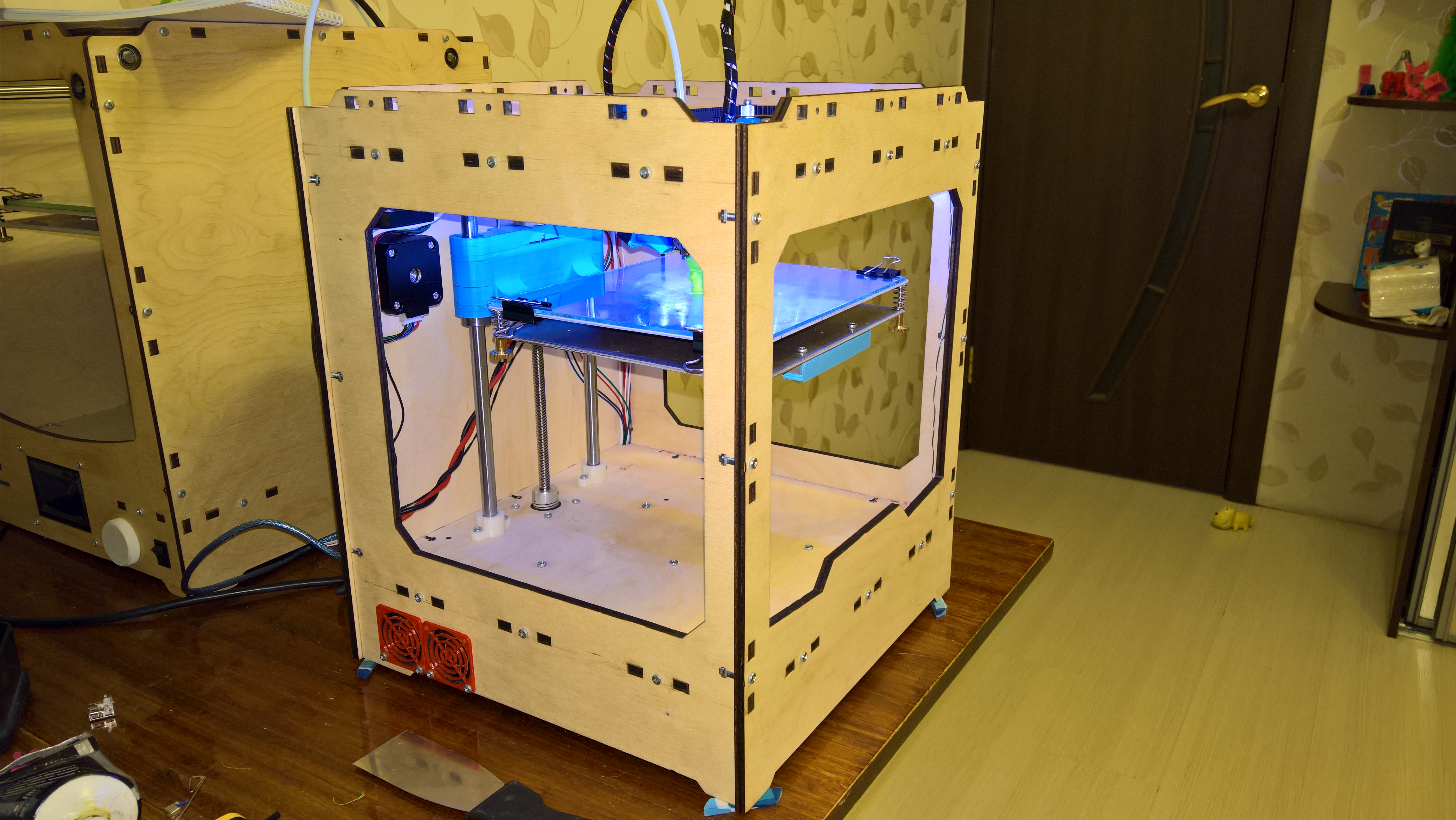

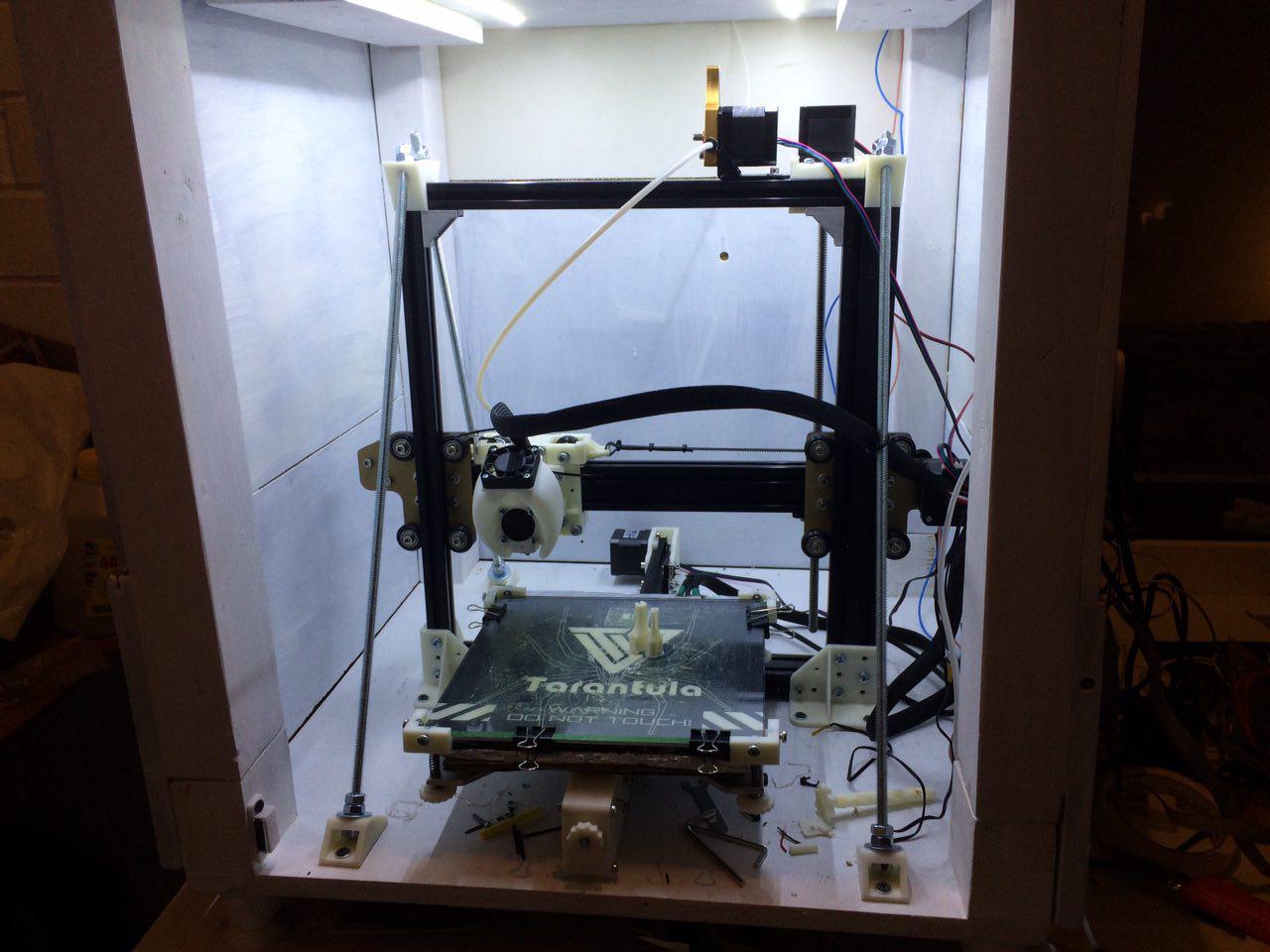

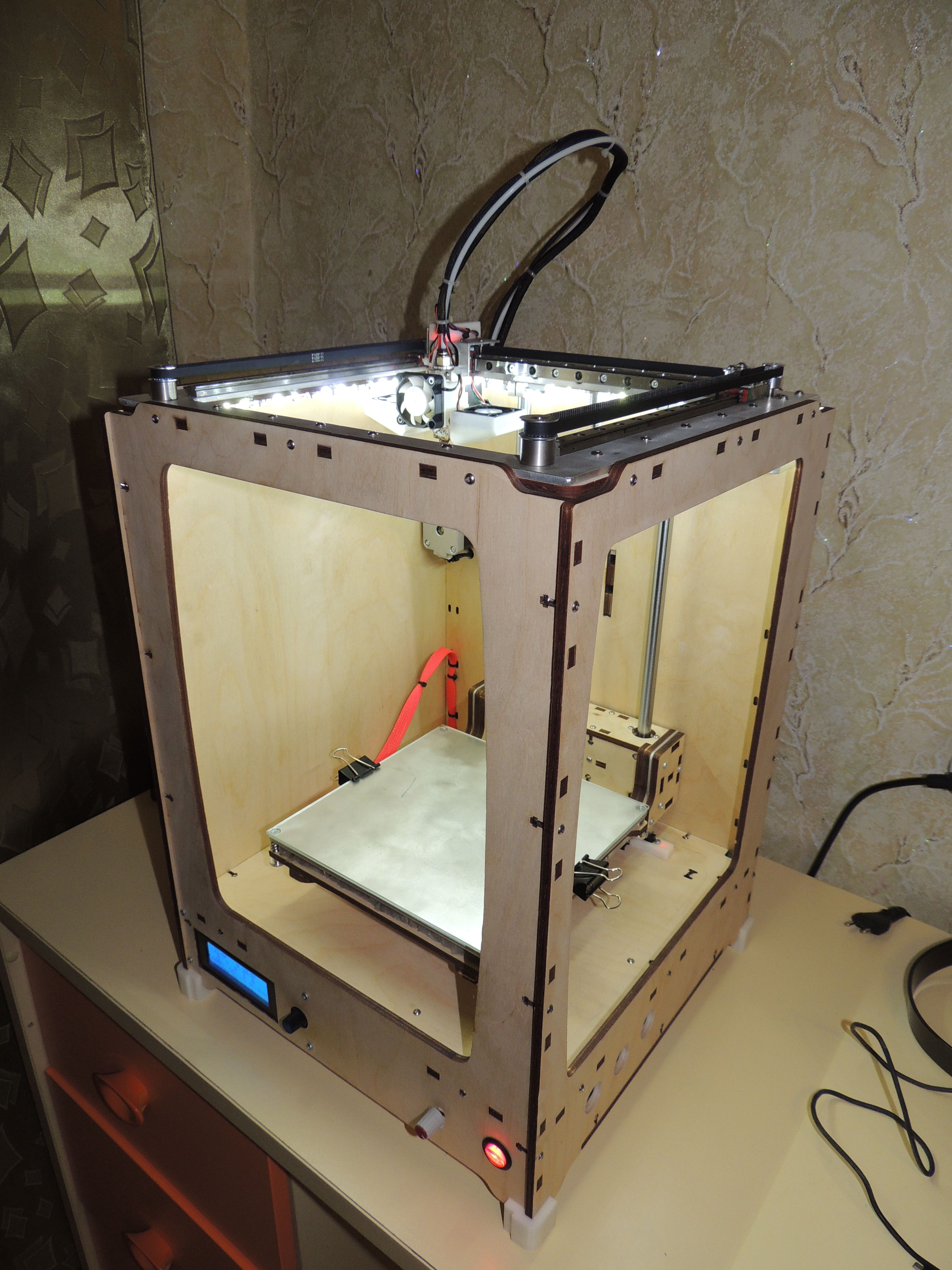

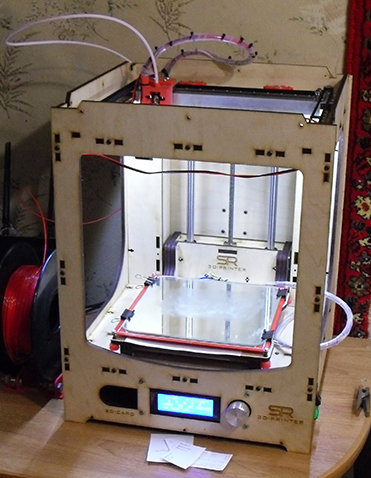

В заключении несколько фотографий собранного принтера:

Всем желаю удачи в сборке 3D принтера.

13 комментариев на «Рождение 2-х цветного 3D принтера»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Знакомство с миром 3D печати или путь от Printrbot к SR-Printer-у От простого к сложному или стульчик в качестве примера моделирования из фанеры

Свободный конец винта закреплен через подшипник, а не весит в воздухе как в дешевых принтерах. сильное заблуждение

сильное заблуждение

Второе с чем я столкнулся это, то что стол по оси Z перемещался в 4 раза дальше, чем координата на дисплее. Для вычисления количество шагов на мм, нужны следующие данные: минимальный угол мотора -1,8 градуса, микрошаг на драйвере – 1/16, винт TR8x2.0 Подставив все это в онлайн калькулятор, получил число 1600. Но с этим числом, Z ось упорно двигалась в 4 раза длиннее. Не найдя причины почему так происходит. Я (1600/4) получил 400.

Если приглядеться на трапецеидальный винт, на резьбу сверху то увидите 4ёх стороннюю резьбу, а у вас расчет был на одностороннюю, отсюда делим всё на 4рё, я тоже сначала так попался.

Спасибо. Теперь буду знать.

Подайте на стол 24В, в чем проблема?

Когда будете возобновлять остановленную печать после потери питания, к примеру, на X Y тоже оптику поставите.

Для таких экспериментов как раз и был заказан модуль мощного MOSFET.

А можно попросить модельку коробки под дисплей?

Я не знаю как здесь выкладывать архив. Файл отправил Вам на почту.

Скажите – а чем вырезали боковые панели из композита – алюминий – пластик – алюминий? Сами вырезали или заказывали на стороне?

Боковые панели действительно из композита. Вырезал у себя в гараже электро-лобзиком.

Браво! Нет слов!

И это называется – а вот сделать корпус проблема”?

Так держать!

Даю свой 4-й голос для данной работы.

Браво! На такое не многие способны! Вот благодаря таким людям нашу страну не победить!

Автора работы прошу связаться со мной drvatson@yahoo.com , https://vk.com/robert_sahakyan или в личике чата 3дешник в телеграмме

Жду!!!!