Метки: Дельта-робот, конкурс #3

2017-01-25

Раздел: На конкурс

![]()

![]()

Дельта – робот из ЛДСП и шпилек

Добавлено в закладки: 3

Приветствую, коллеги ![]()

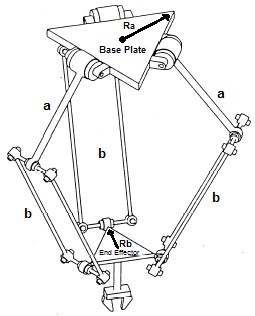

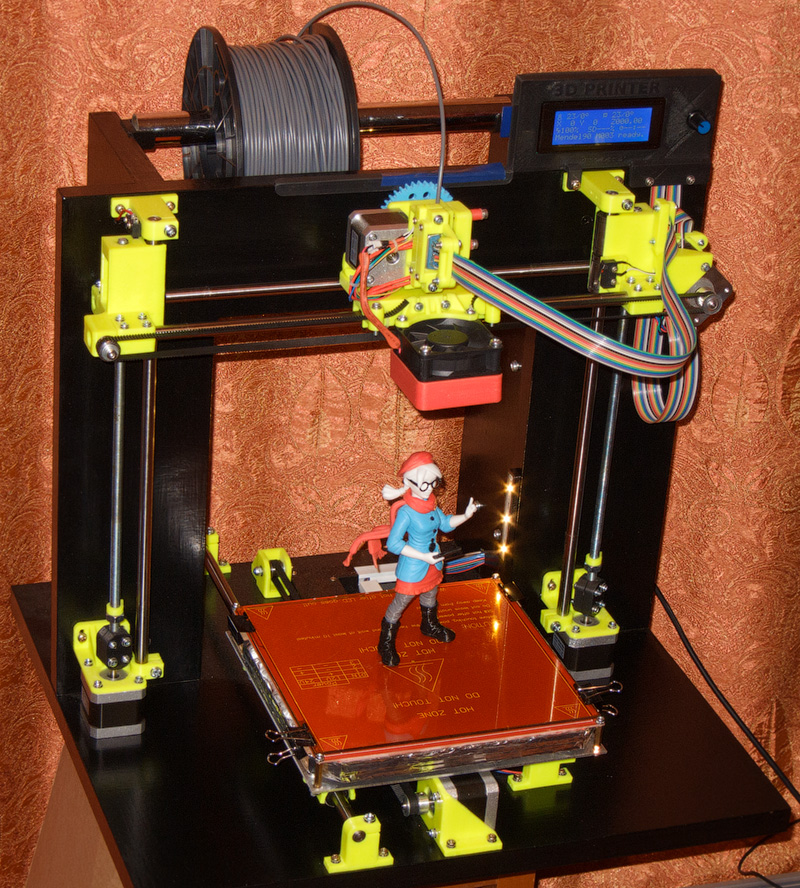

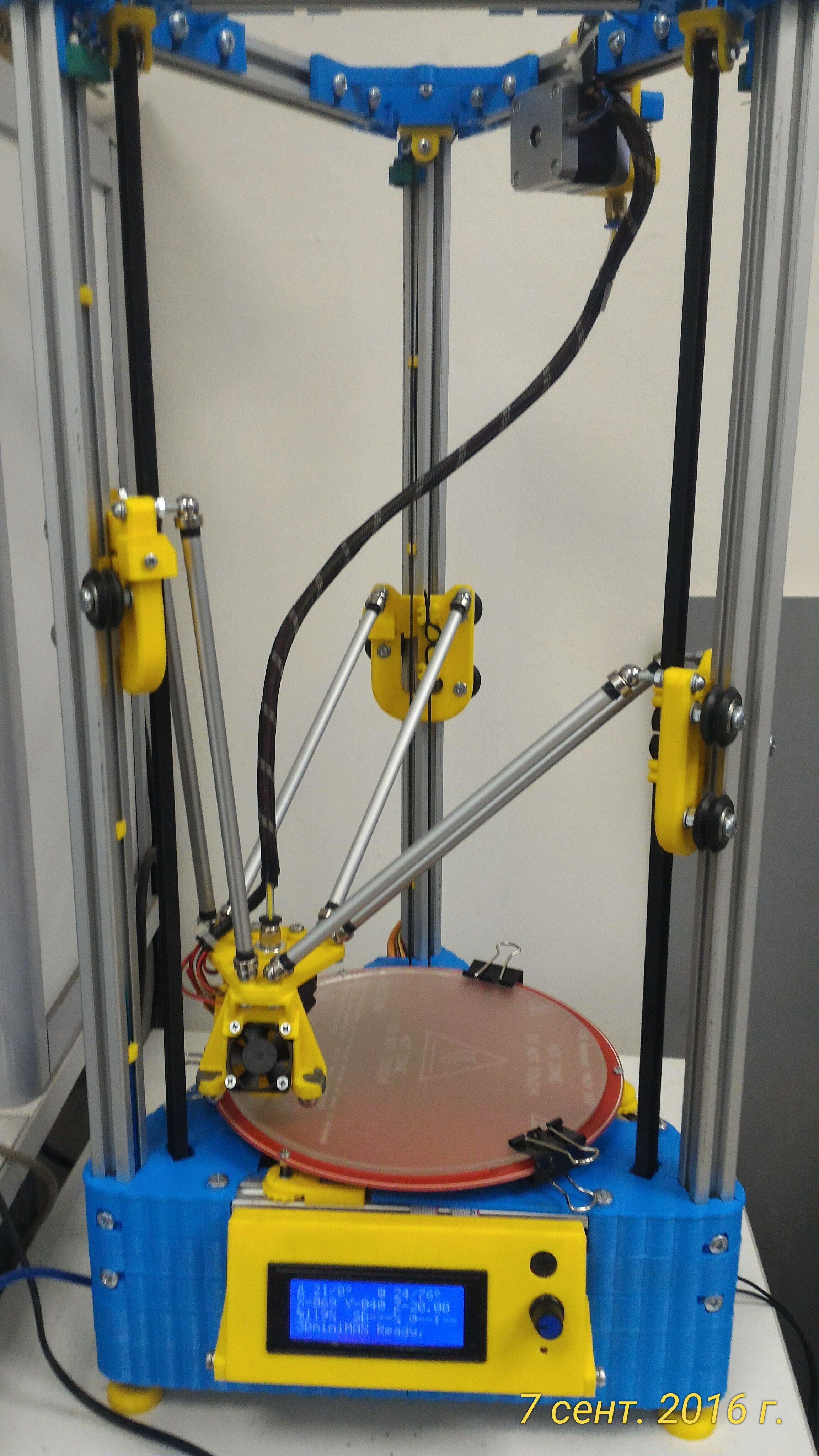

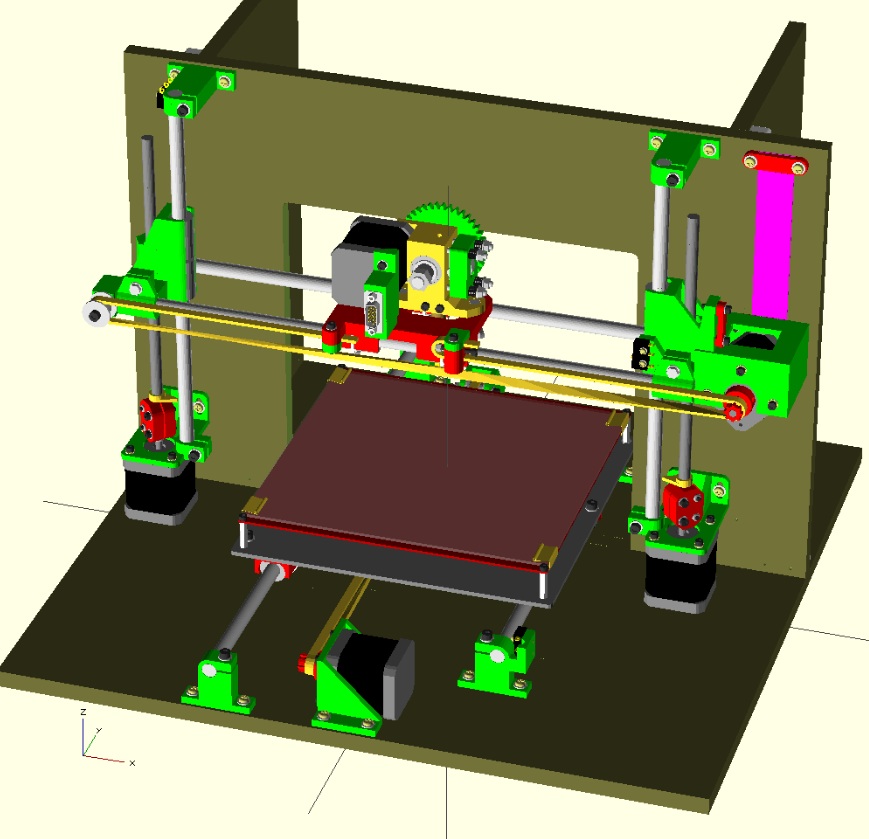

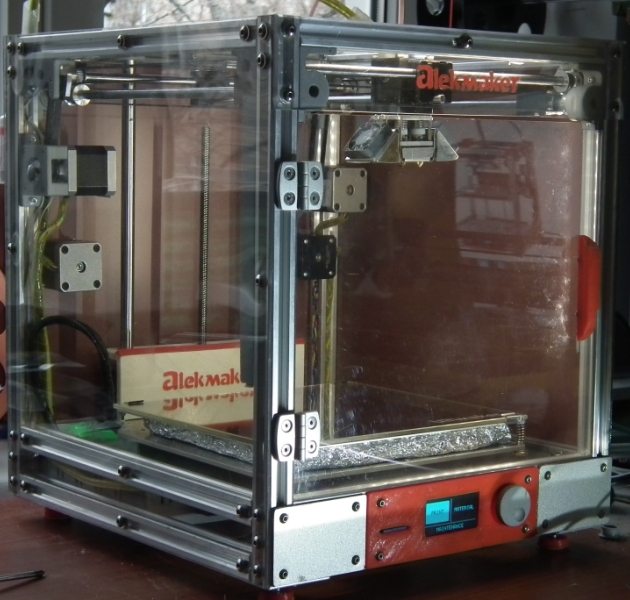

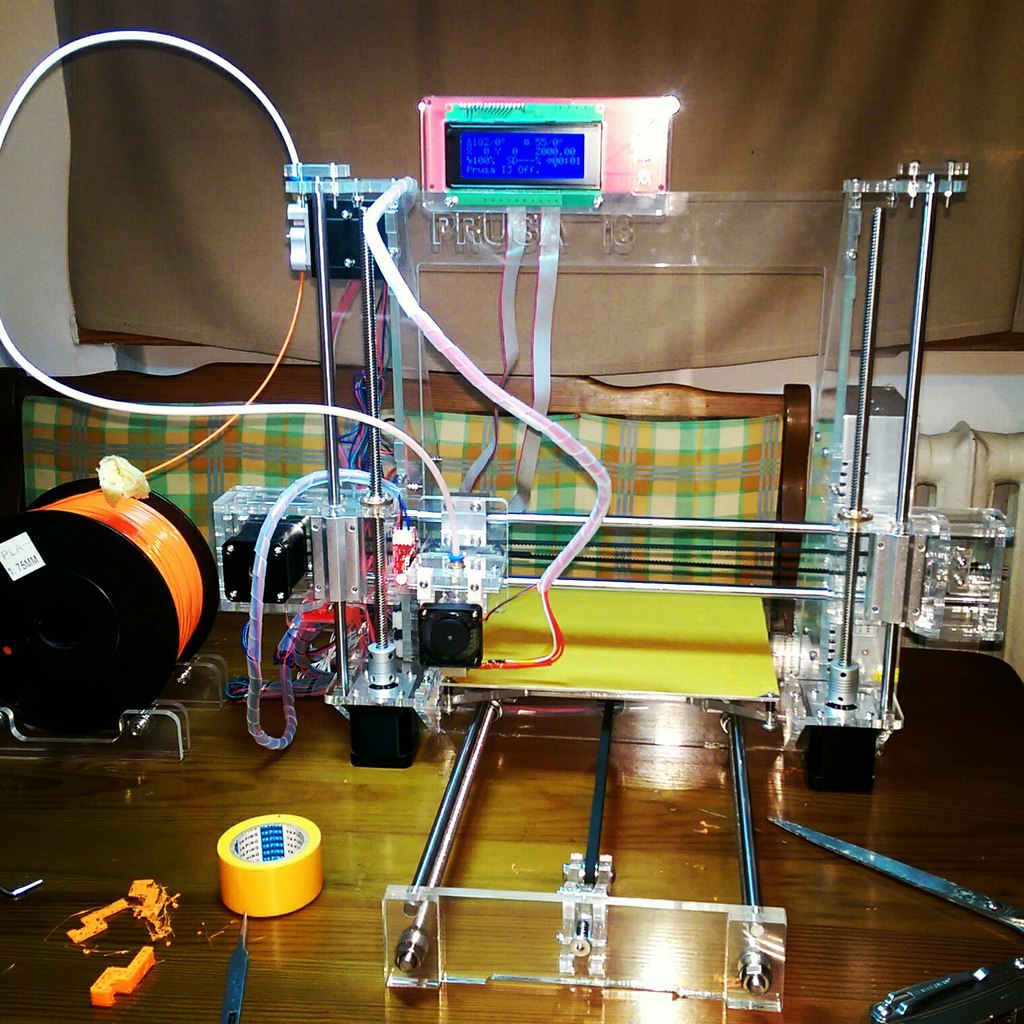

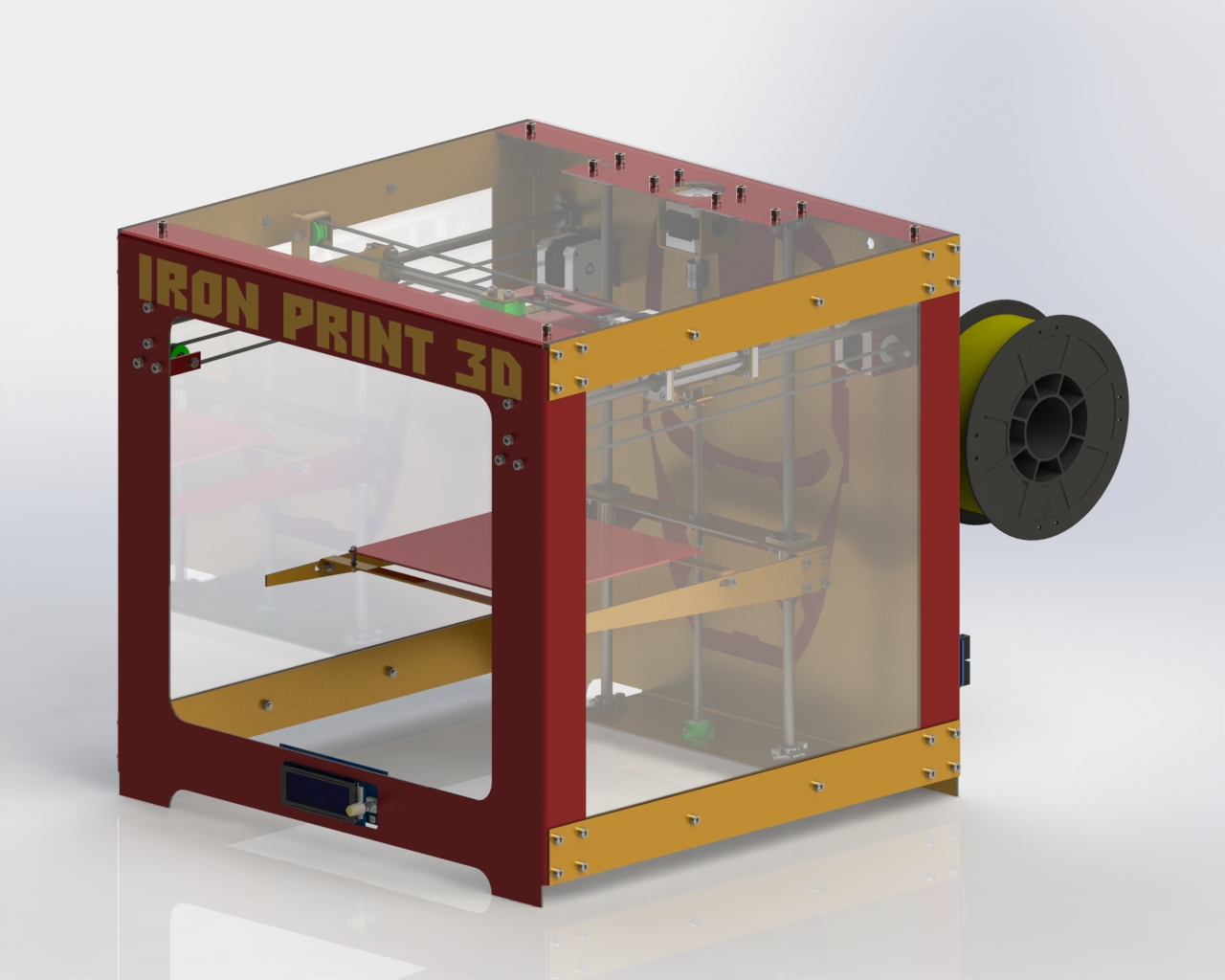

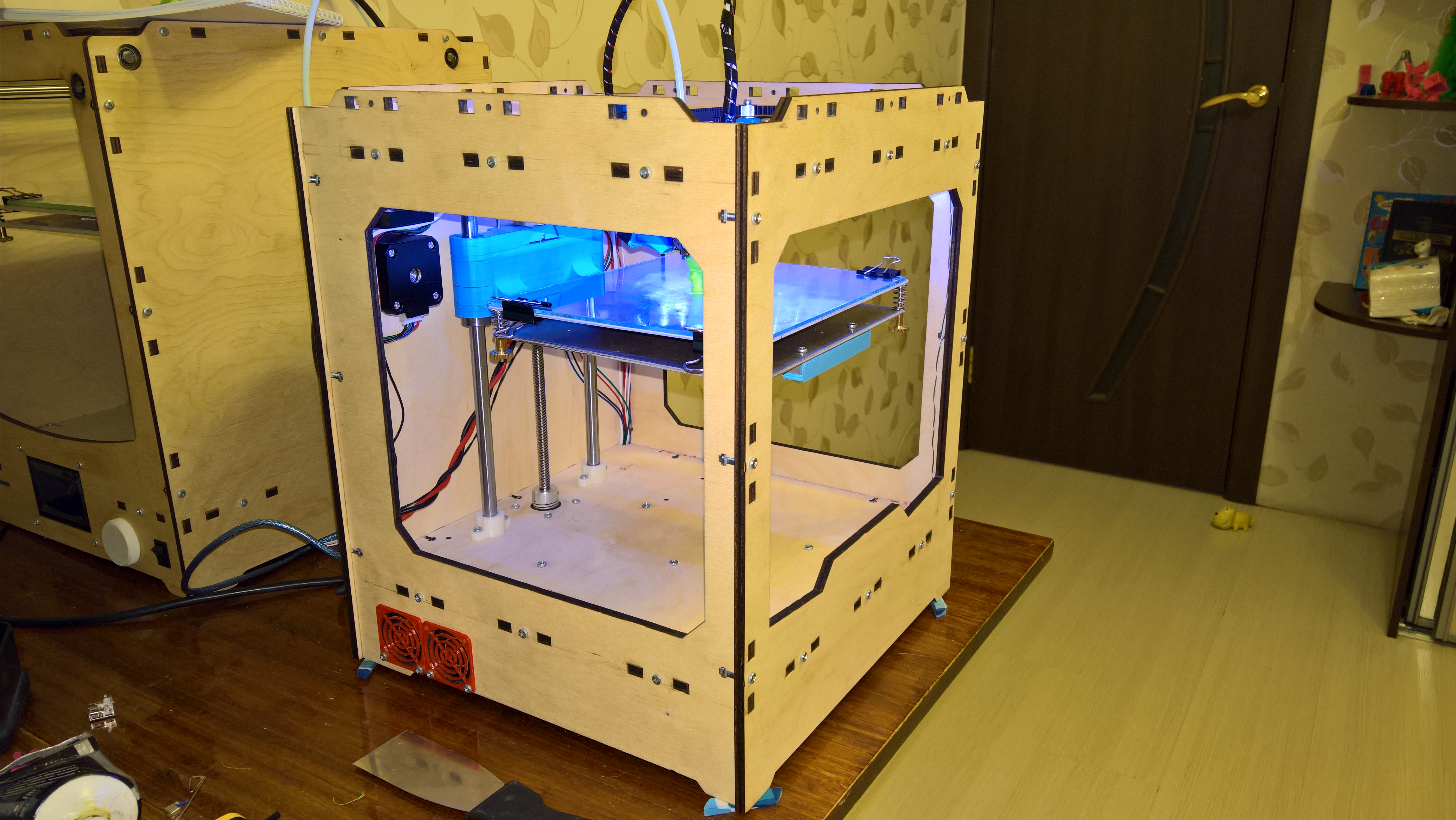

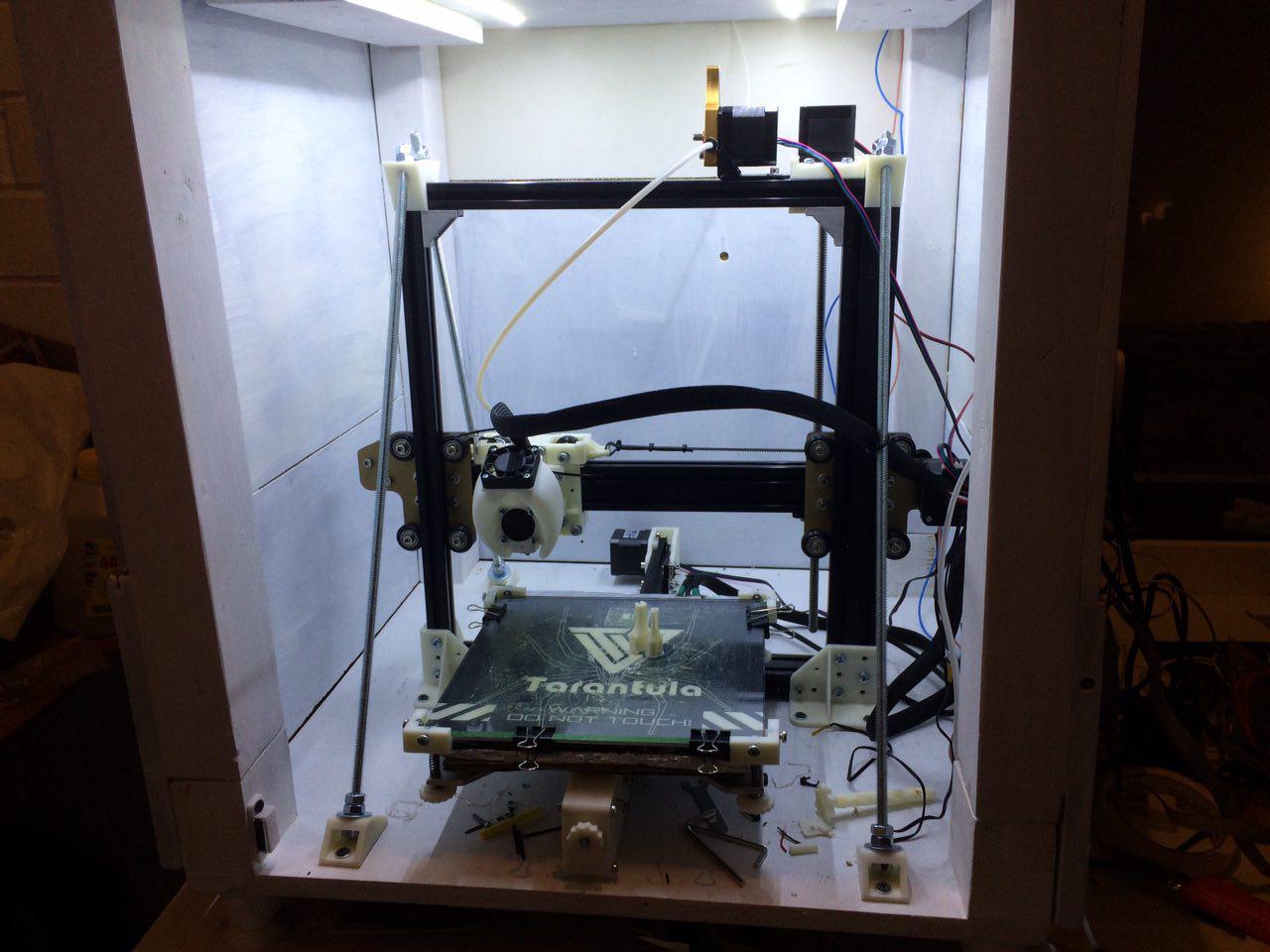

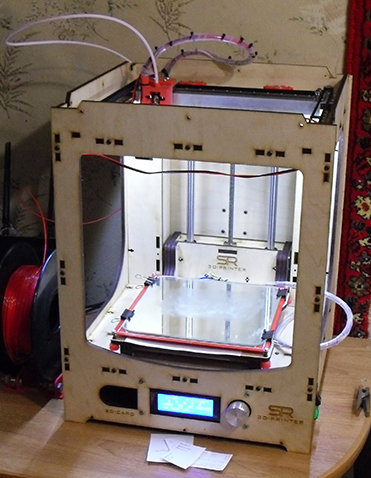

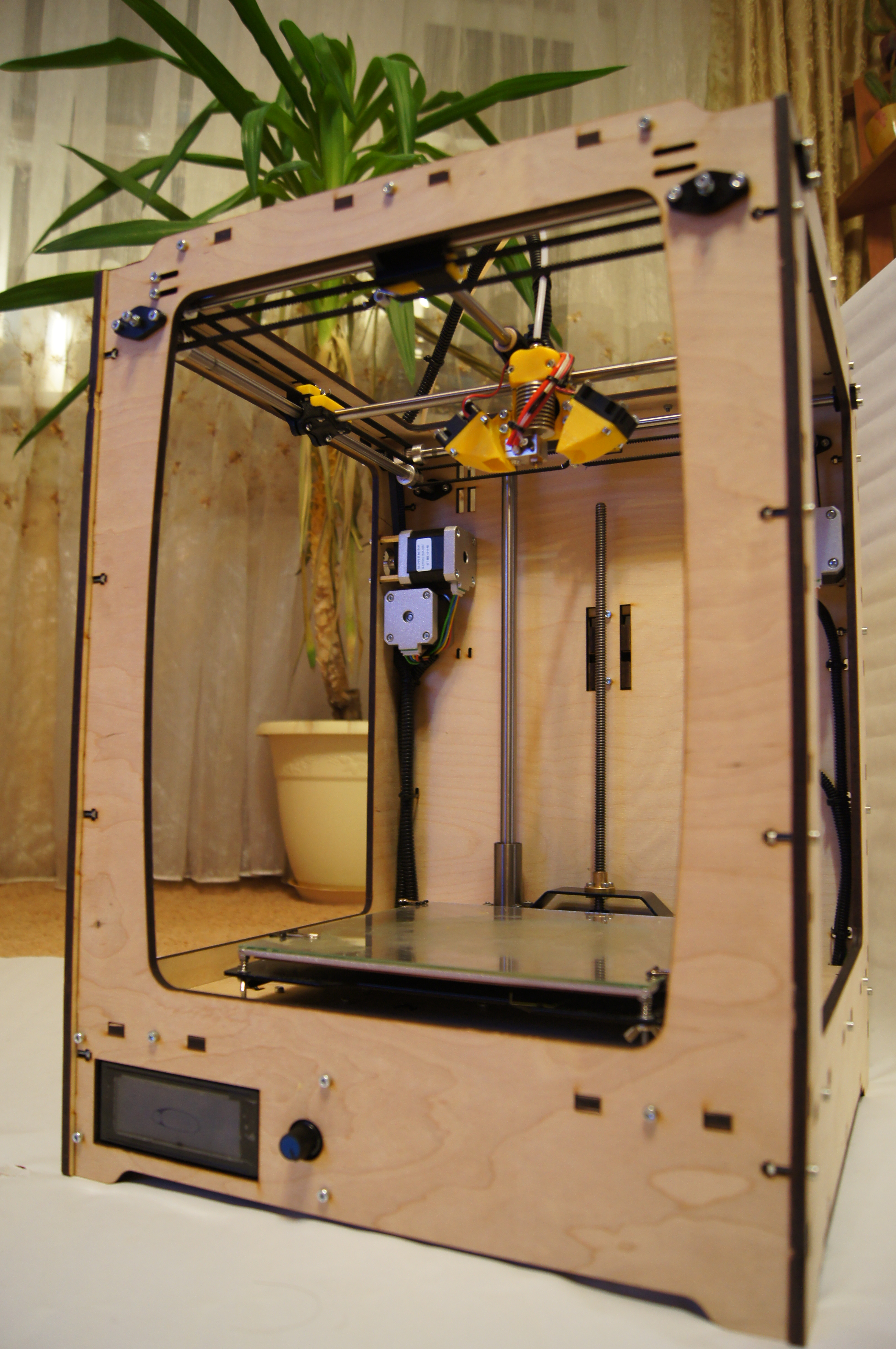

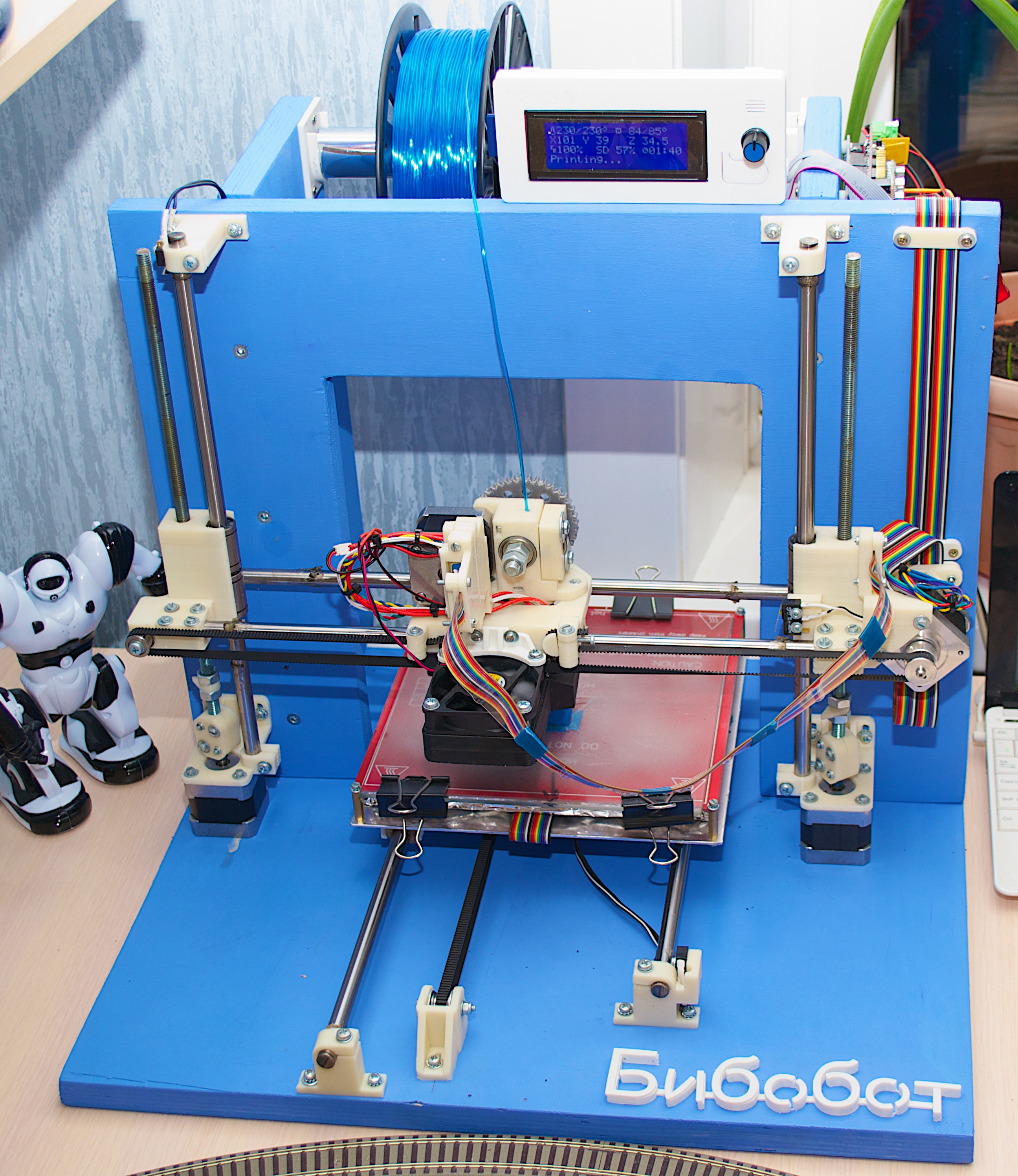

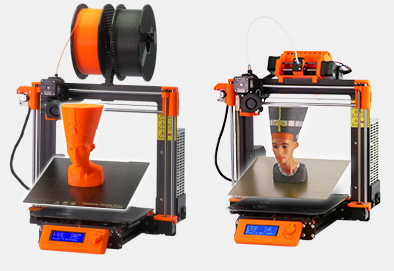

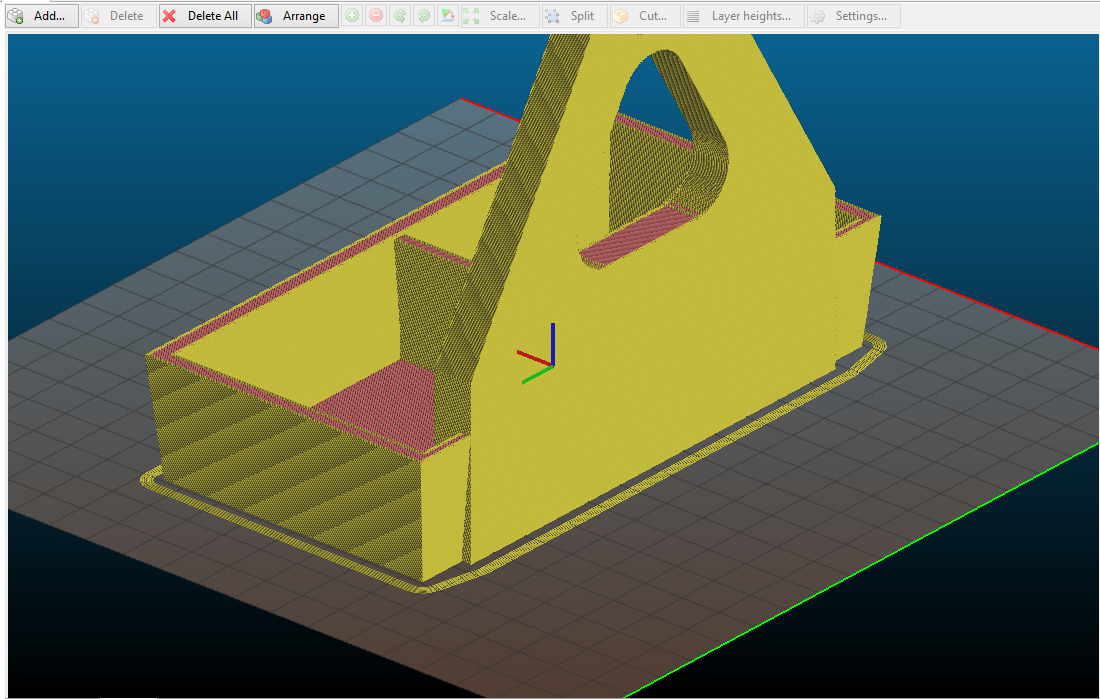

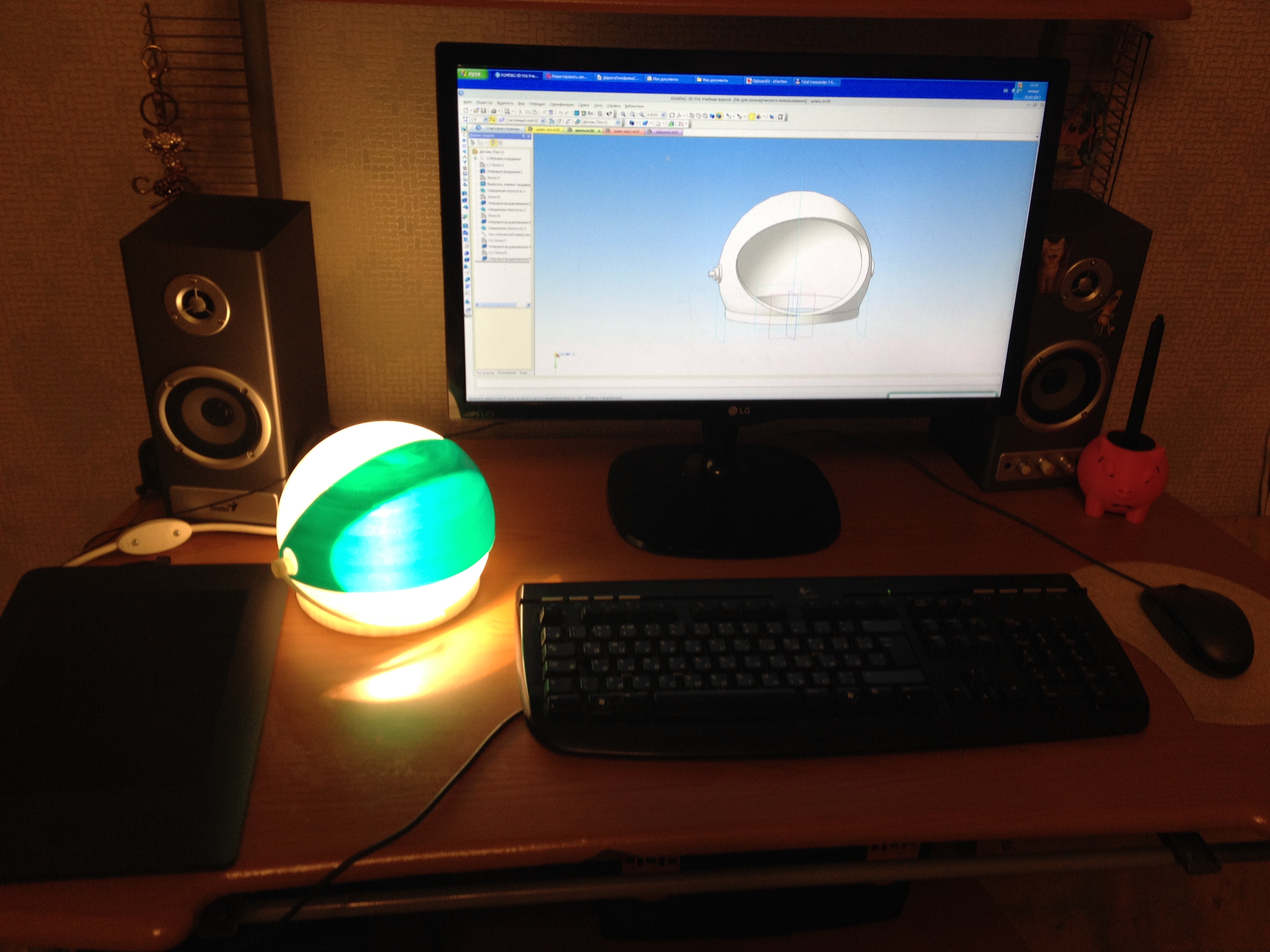

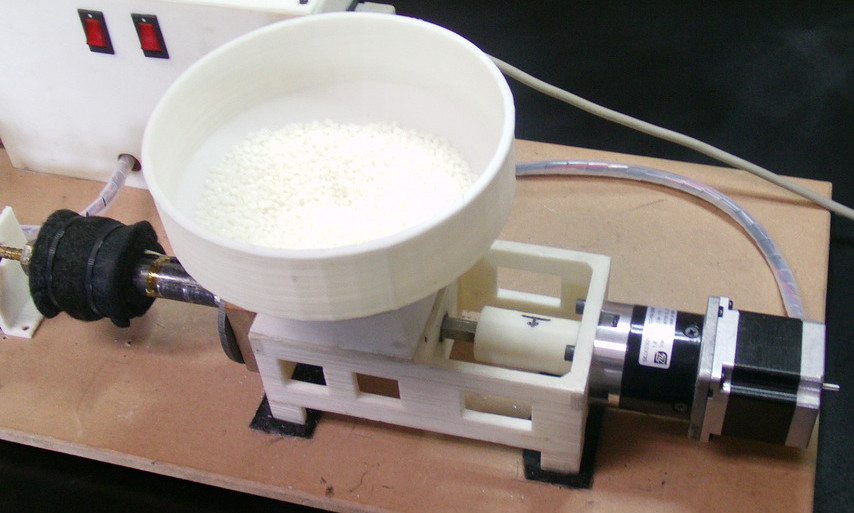

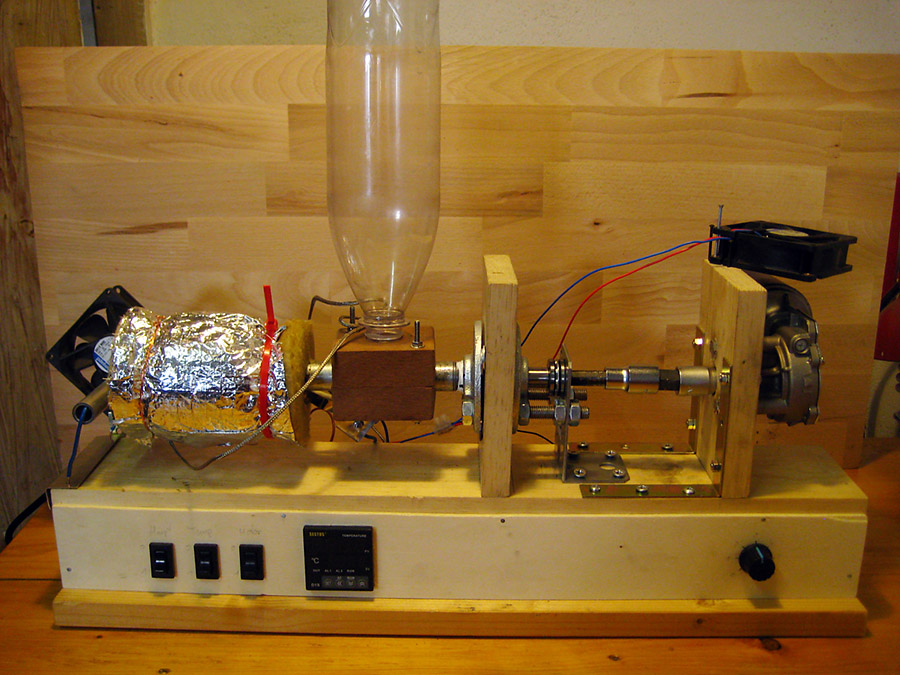

Около года назад я наткнулся на фото интересного принтера. Это был Дельта – Робот, собранный по проекту Firepick Delta. Он показался мне очень интересным, и выглядел довольно эстетично. Мне сразу захотелось построить что-то подобное, но опыта пока было не много, да и информация о нём была только на английском. Позже, я набрёл на сайт «3DReplicator», где наш соотечественник, на основе Icepick Delta, собрал свою версию такого робота. Там уже были подробные описания и советы по сборке и настройке. В августе прошлого года я заказал необходимые компоненты и приступил к печати деталей на «Прюше».

Неторопливая сборка принтера заняла около месяца, но в силу некоторых проблем, о которых я расскажу ниже, проект был отложен на пару месяцев, и закончен только в декабре.

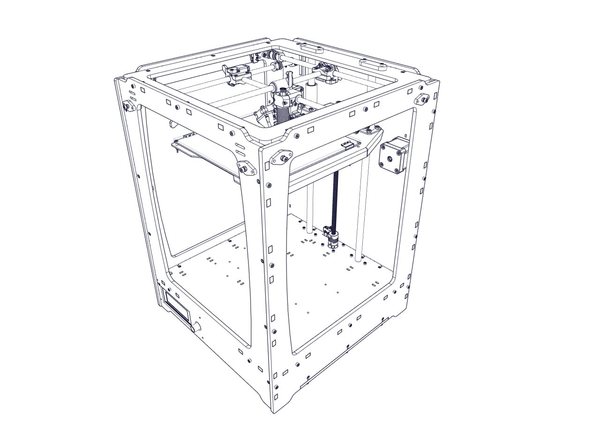

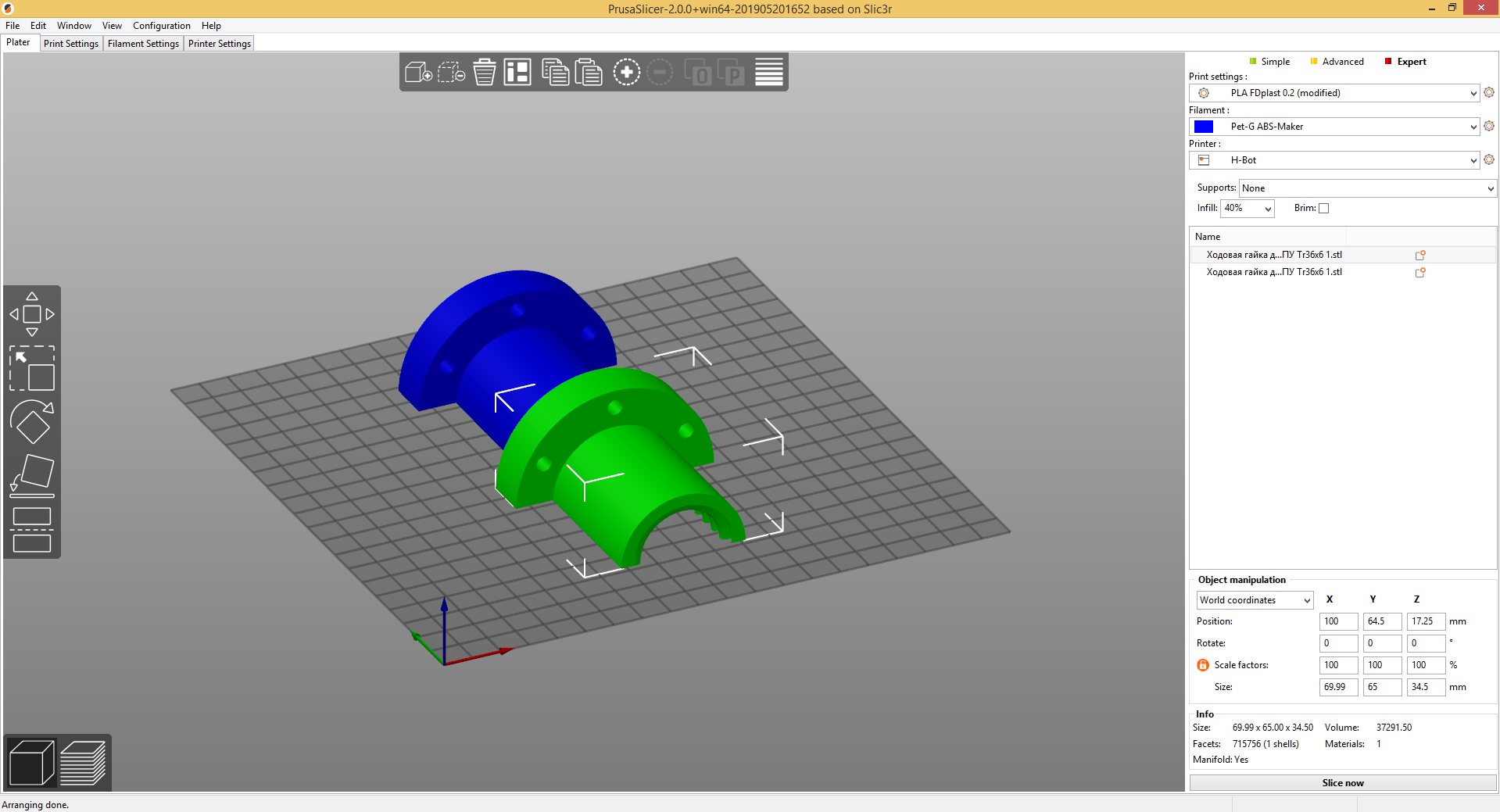

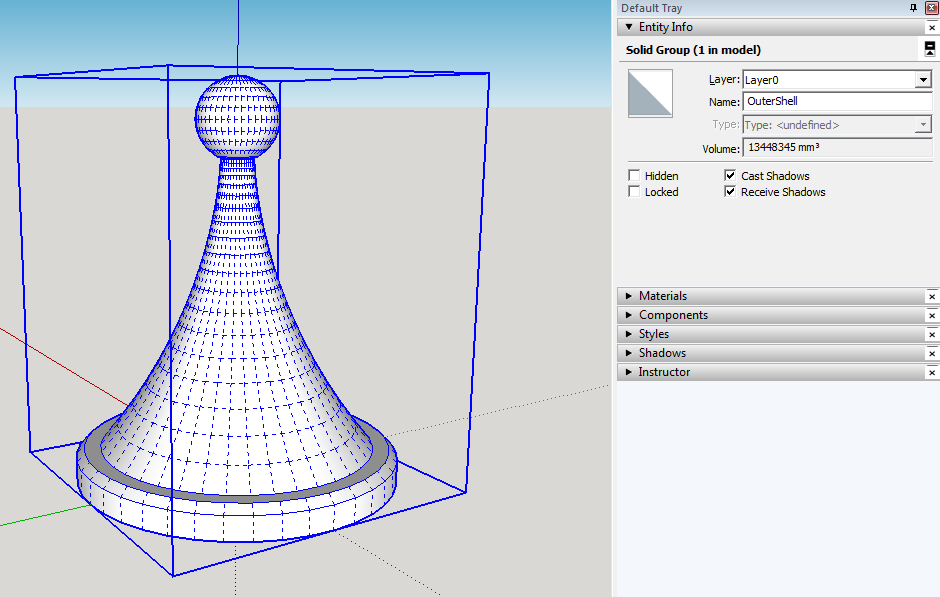

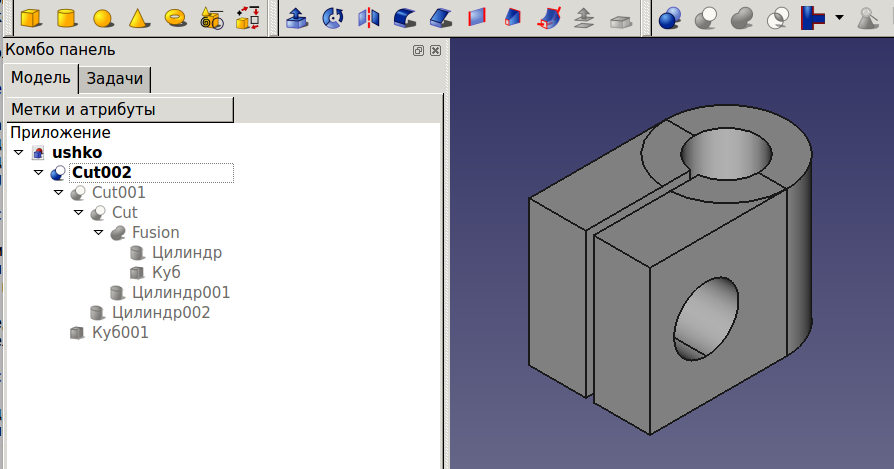

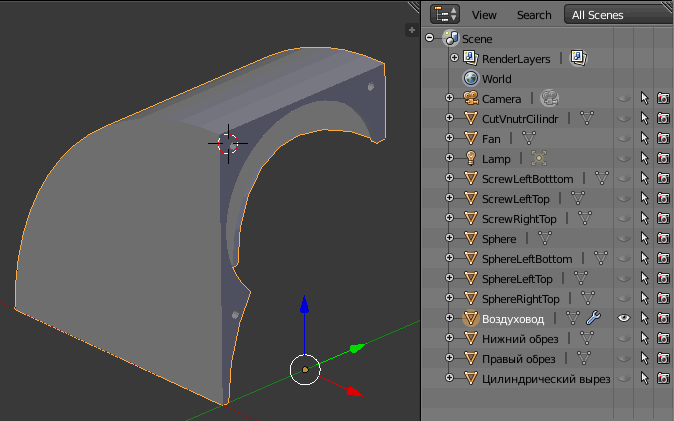

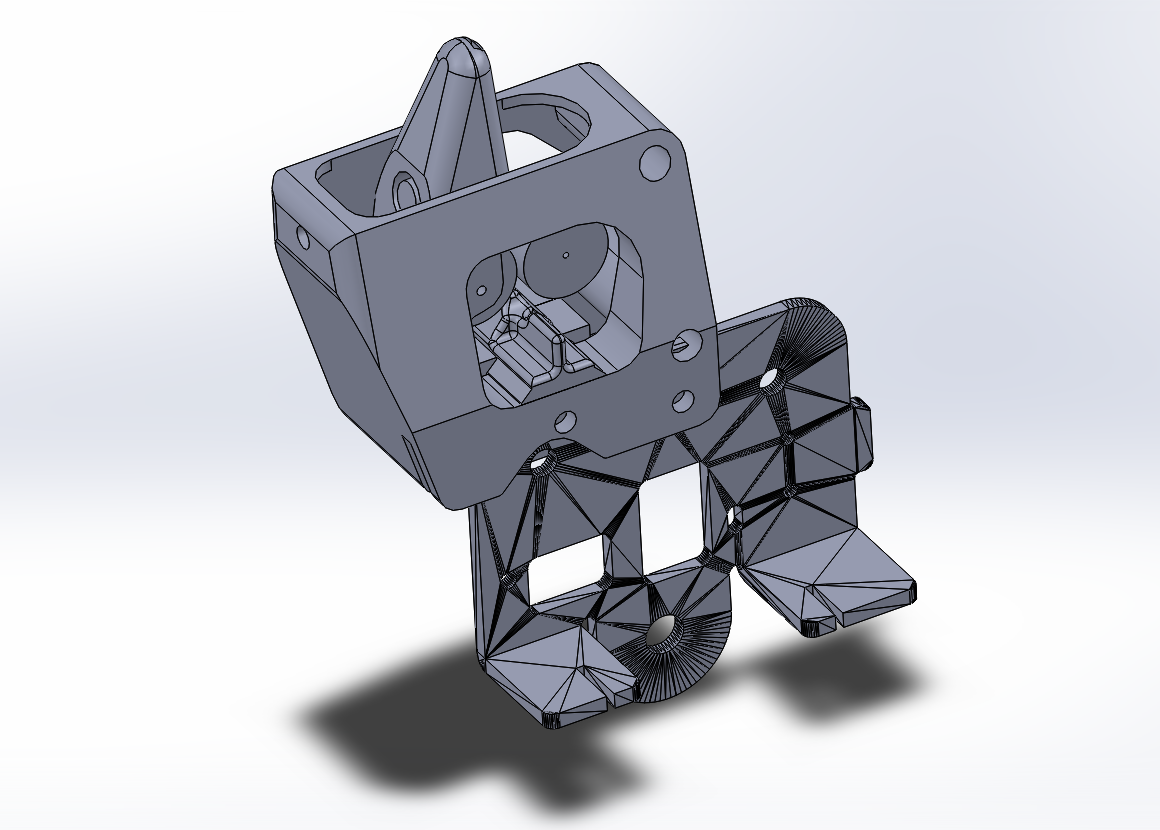

К тому же, я решил не повторять в точности чужие проекты, а сделать что-то самостоятельно. Я взял основные размеры с проекта «3DReplicator», а так же, модель большого шкива с «рукой», эффектор от Kossel. Модели корпуса редуктора и крепления больших шкивов нарисовал сам, как и чертежи каркаса.

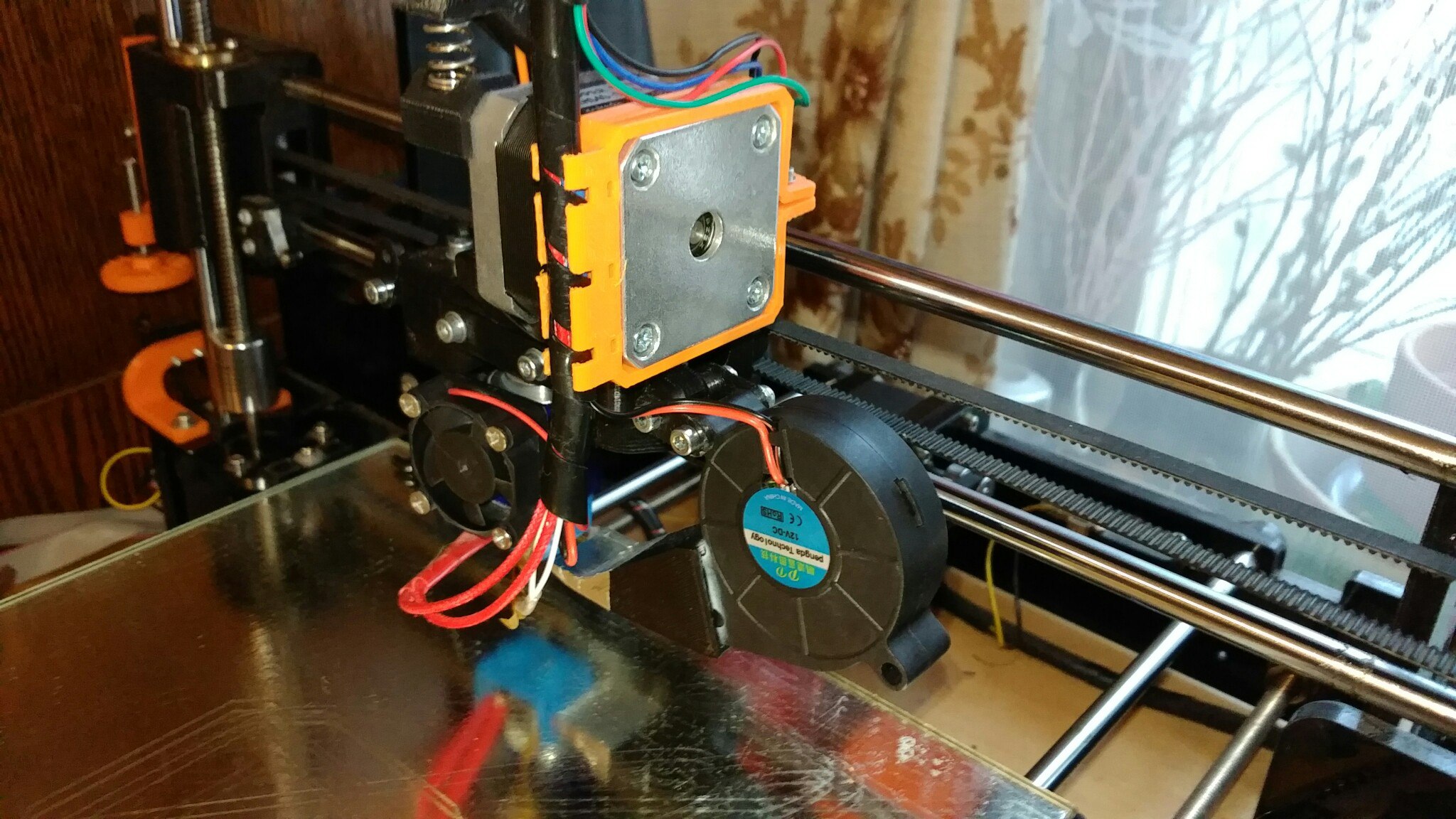

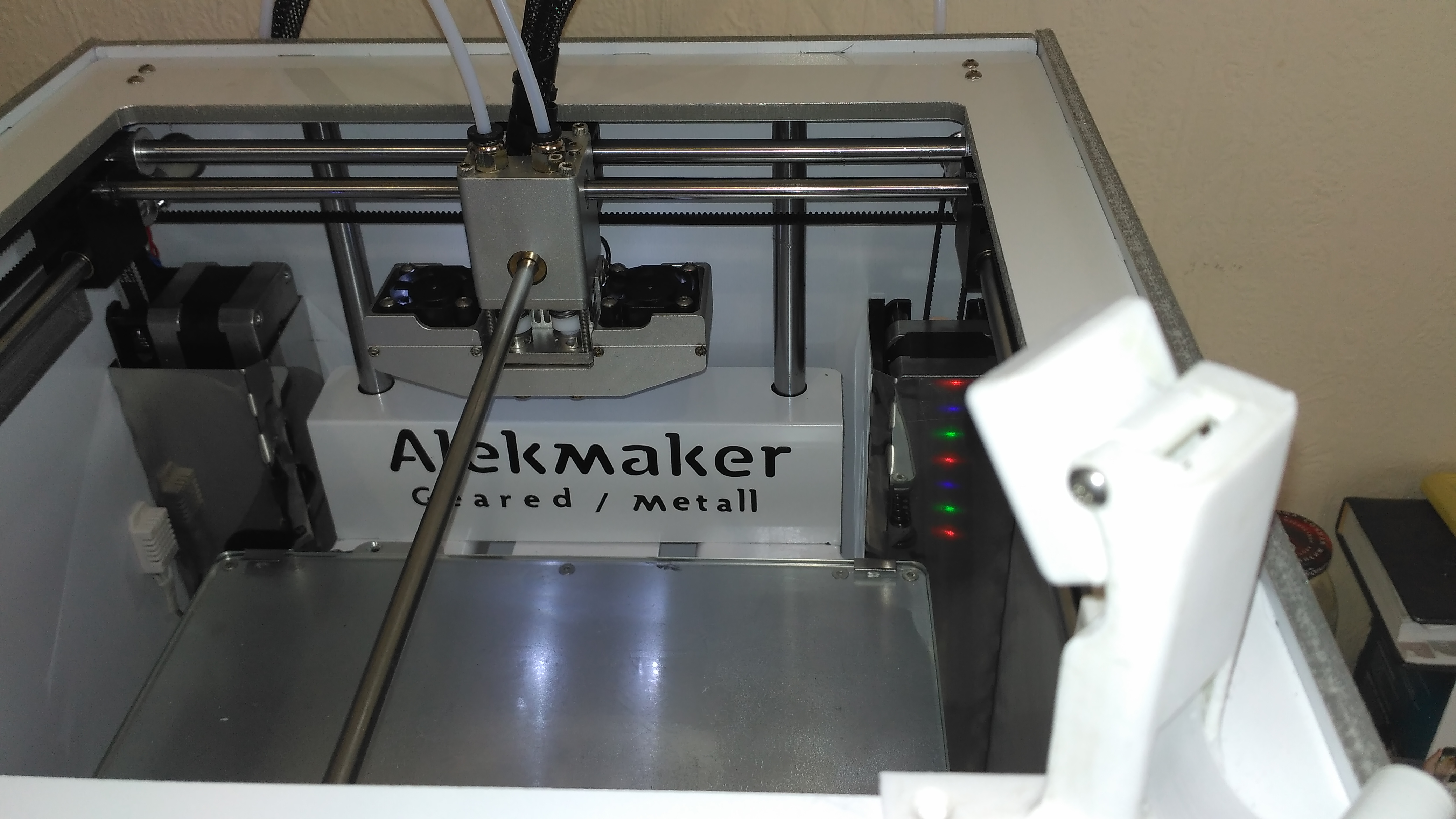

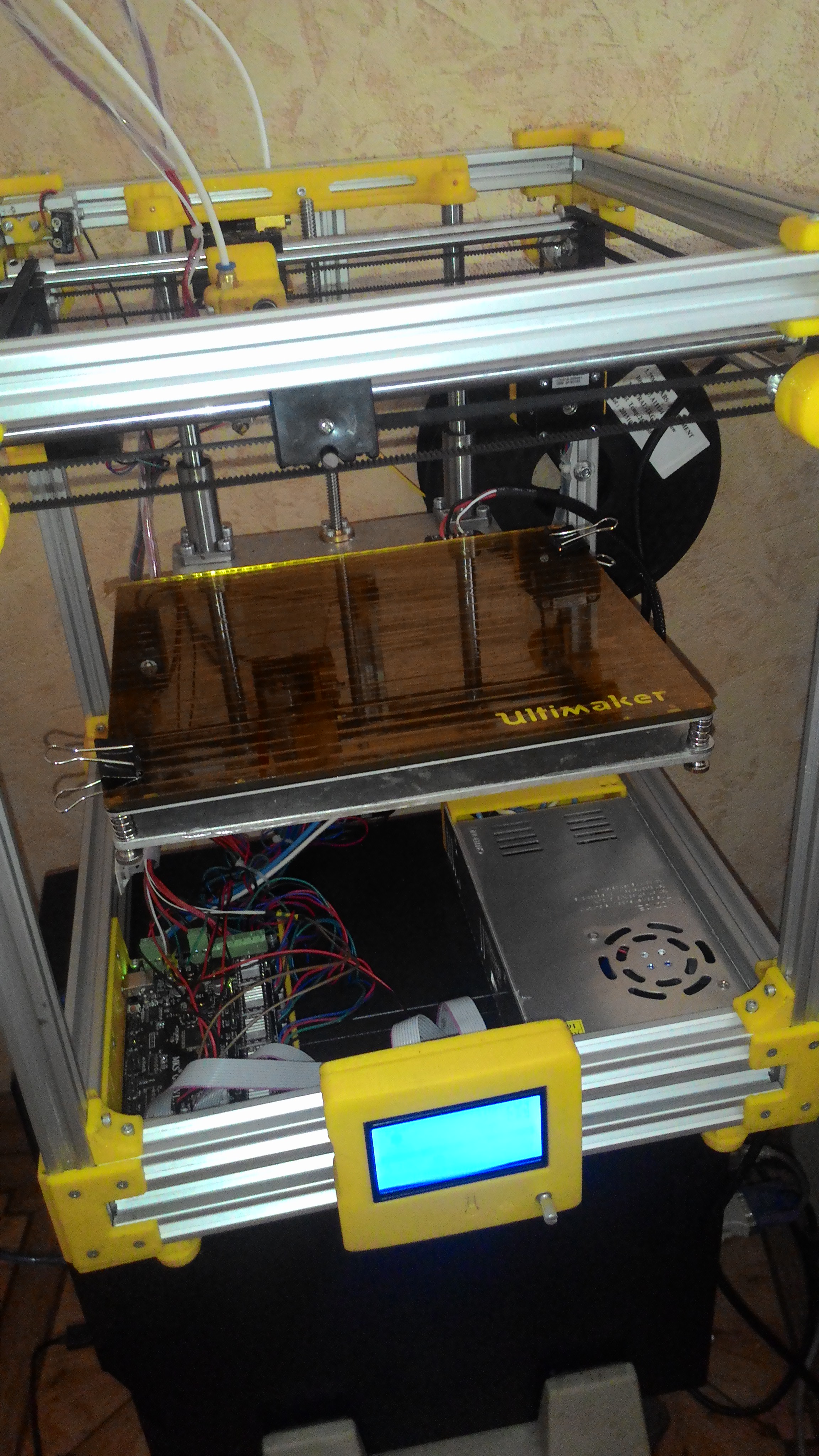

Позже мне захотелось сделать из «Прюши» H-Bot, на который, как на основной принтер, я установил новый хотенд и стол, которые изначально покупались для Дельты.

Список деталей

Вот список деталей, в итоге использованных для постройки дельты:

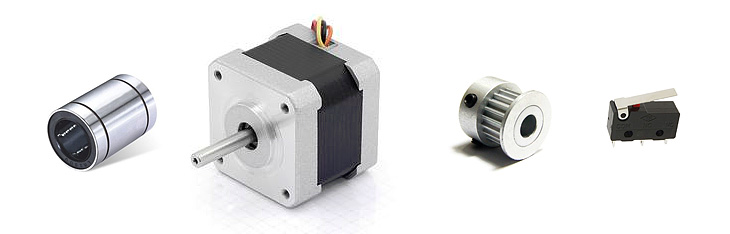

- Моторы Nema 17 – 4 шт. 1.7 А, шаг 1,8 градуса. (По ссылке купленные моторы без лыски на валах. Пришлось использовать 3 мотора с лыской, снятые с “Прюши”)

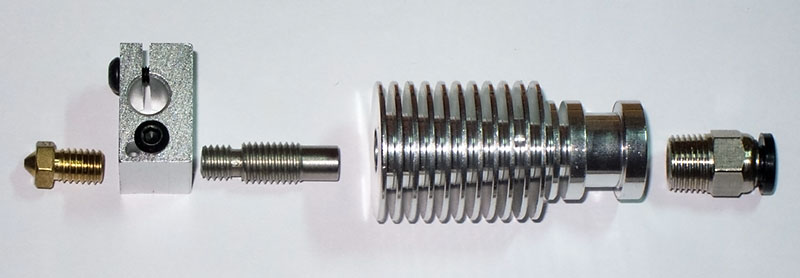

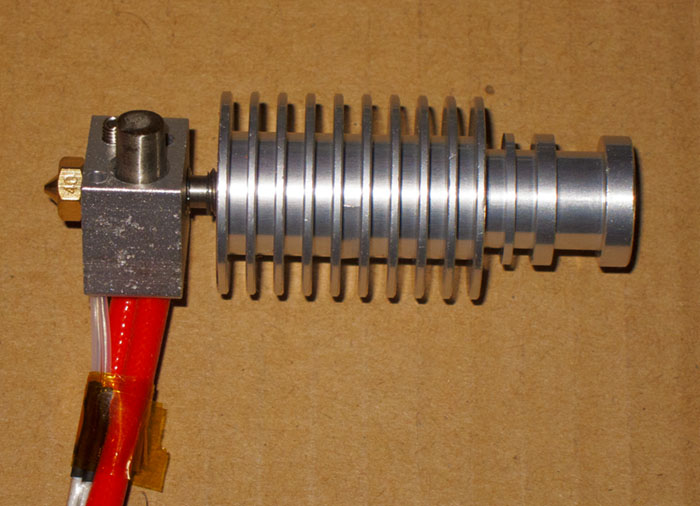

- Hotend E3D V5

- Алюминиевый стол No name с «Прюши»(я бы советовал использовать MK3 )

- Алюминиевый экструдер Боудена DIY MK8

- Блок питания 360W -12V (30А)

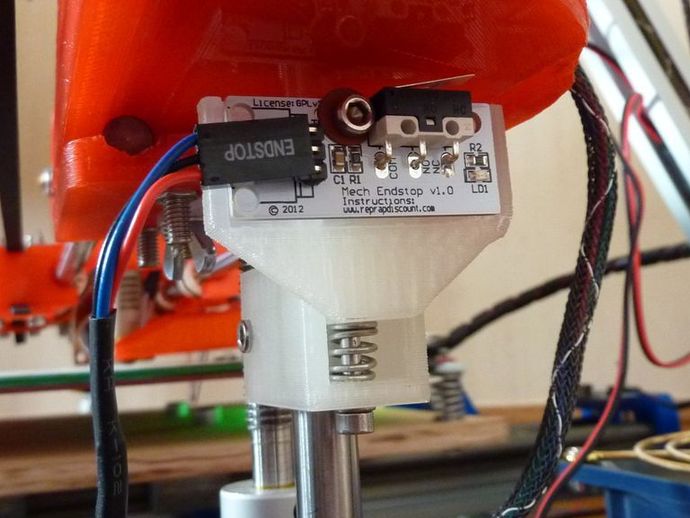

- Механический концевик – 3 шт

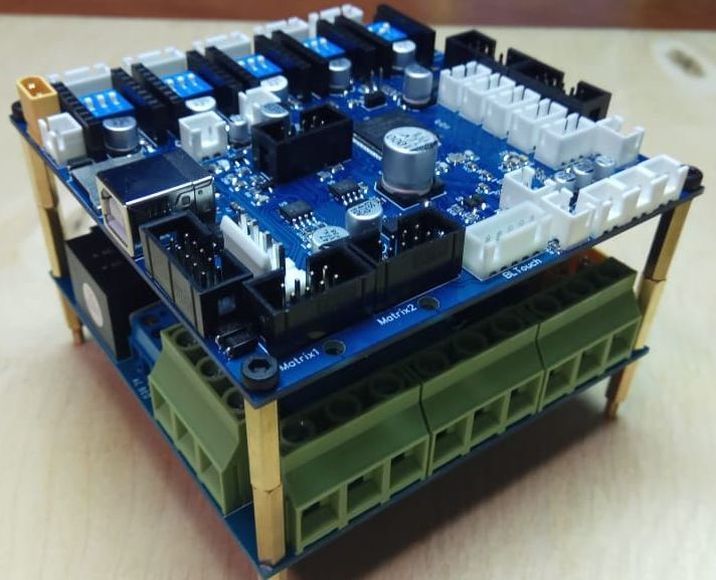

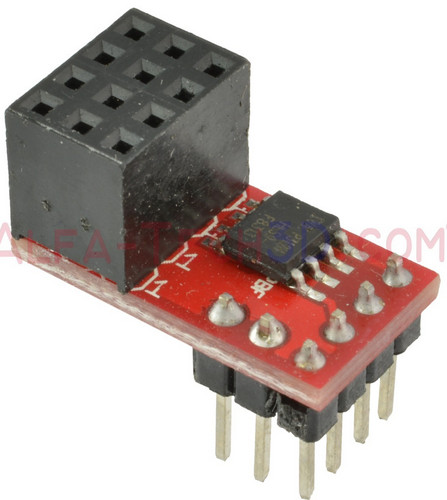

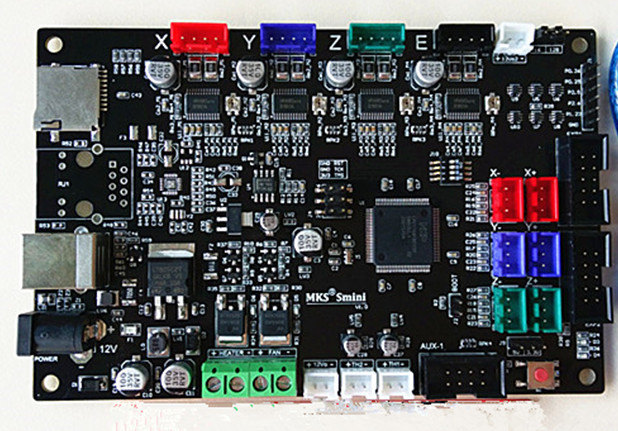

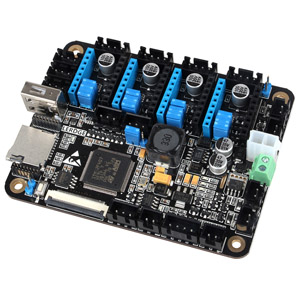

- Плата MKS Base Gen-2Z V 1.1 с драйверами А4988 c “Прюши” (В продаже у Maker Base её нет, но есть улучшенная версия MKS Gen V1.4 )

- LCD Дисплей 2004

- Шкив GT2 – 16 зубов – 6 шт.

- Шкив GT2-40 зубов – 3 шт.

- Ремень GT2 – около 1,5 м.

- Кольцевой ремень GT2- 160мм – 3 шт.

- Шаровые Наконечники с резьбой М3 – 12 шт. (Хитрые китайцы продают по 10 штук, пришлось заказывать 2 комплекта)

- Углеродные трубки – 5 х 3 х 200 мм. – 12 шт

- Подшипники 608ZZ (8x22x7) – 6 шт (для больших печатных шкивов)

- Подшипники 605ZZ (5x14x5) – 6 шт.(для редукторов)

- Винты M3 и М4 различной длины + шайбы и гайки.

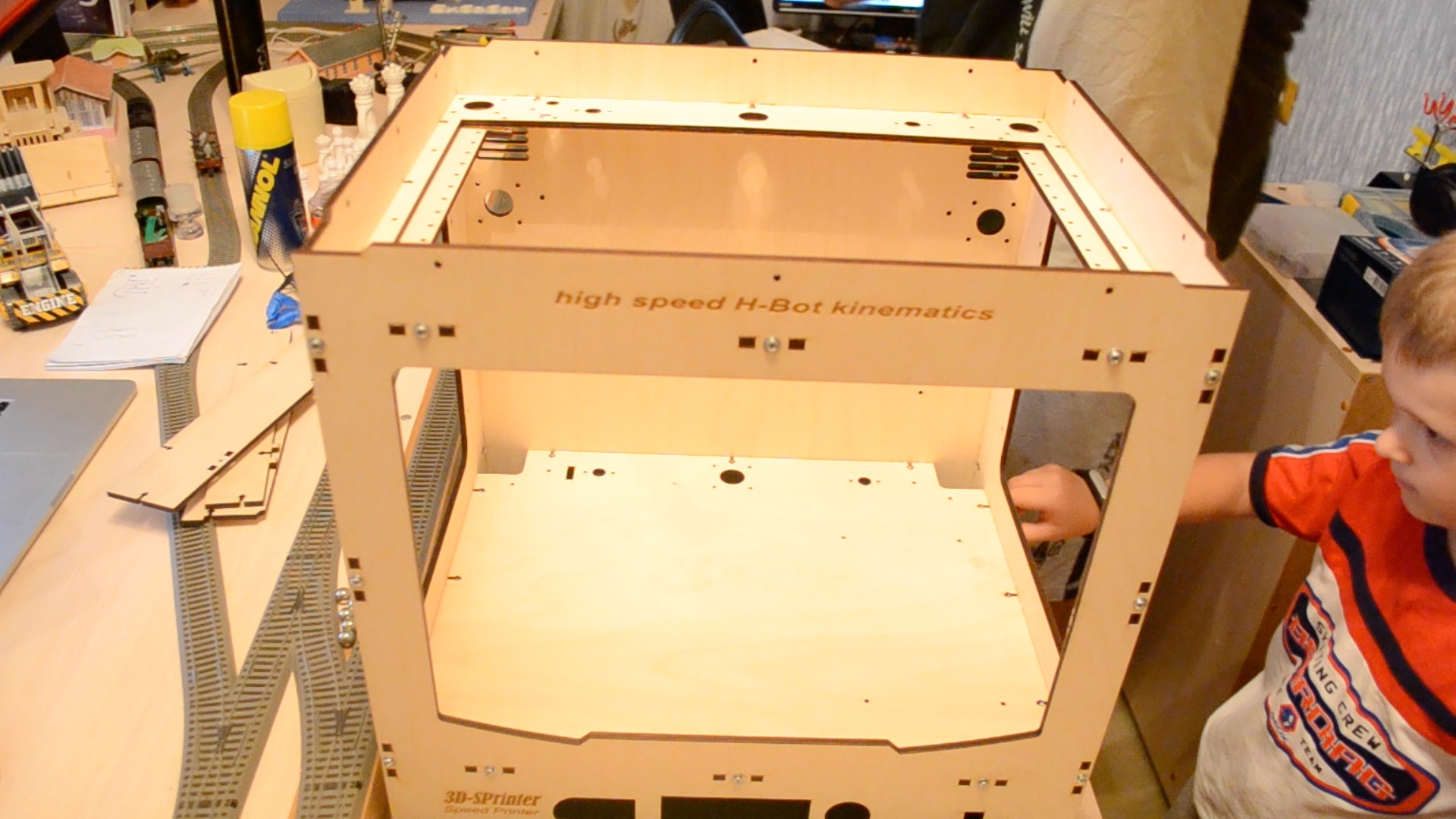

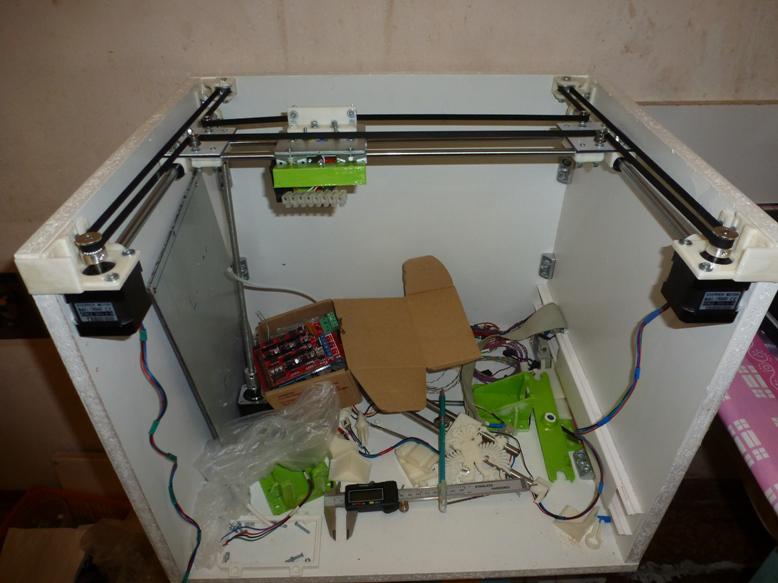

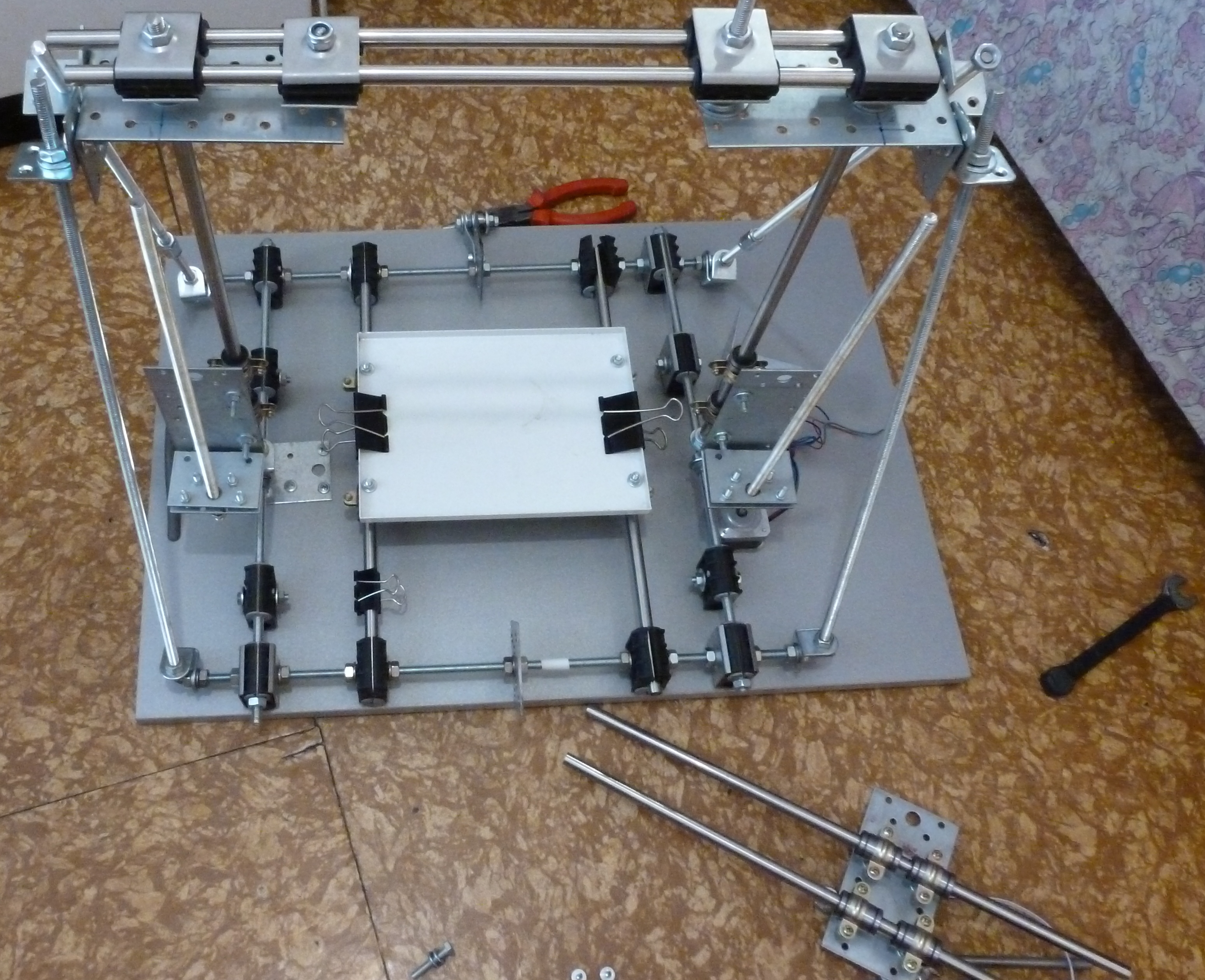

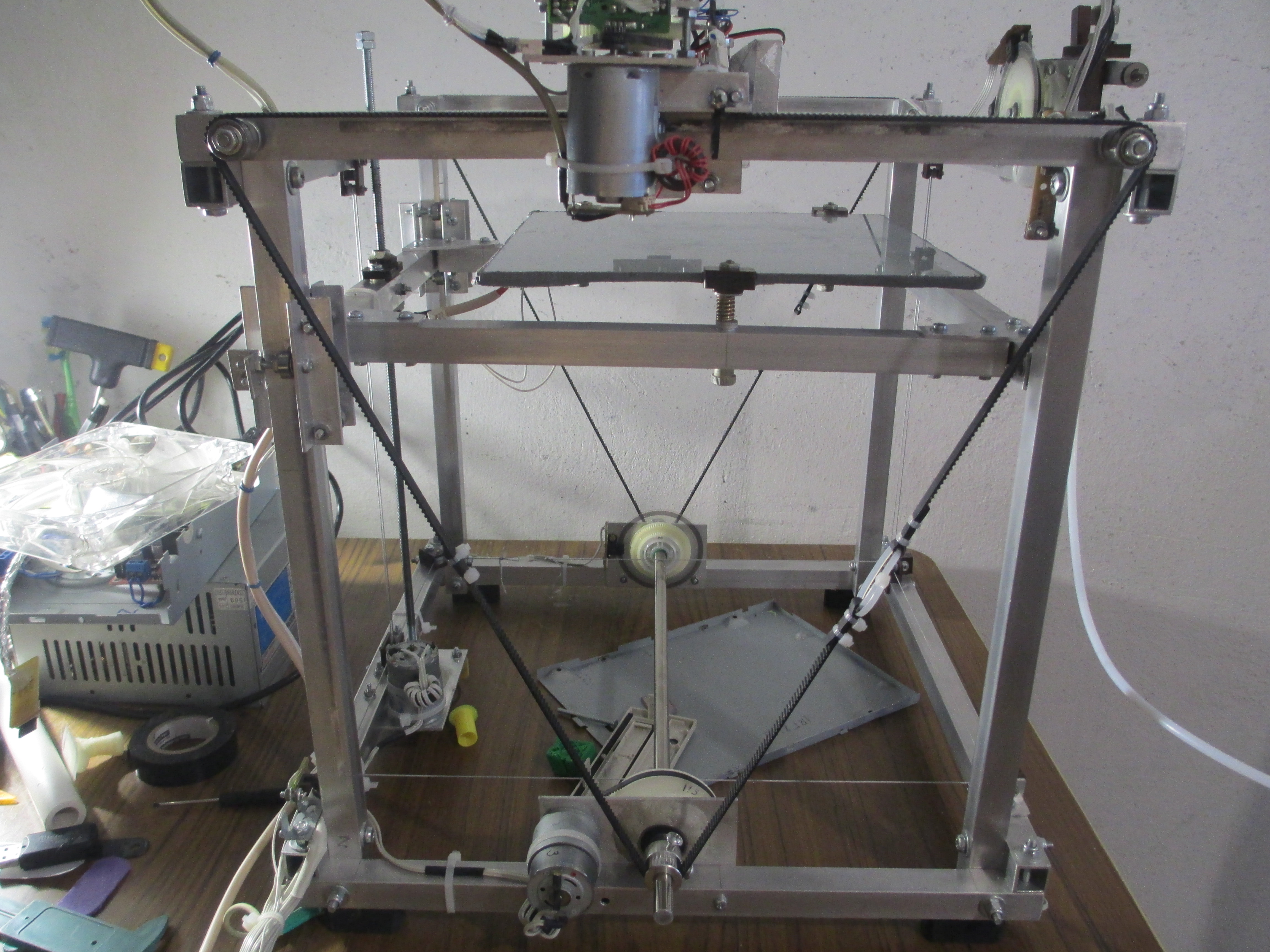

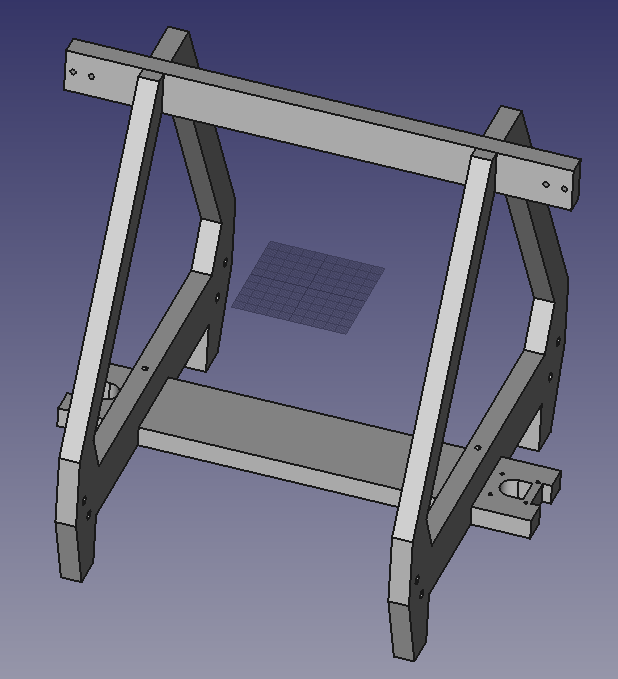

Каркас

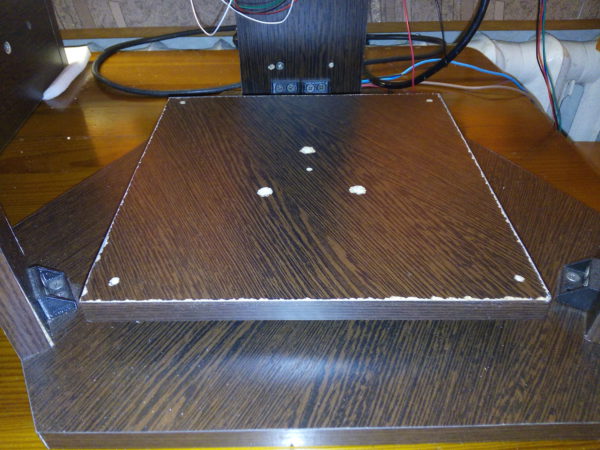

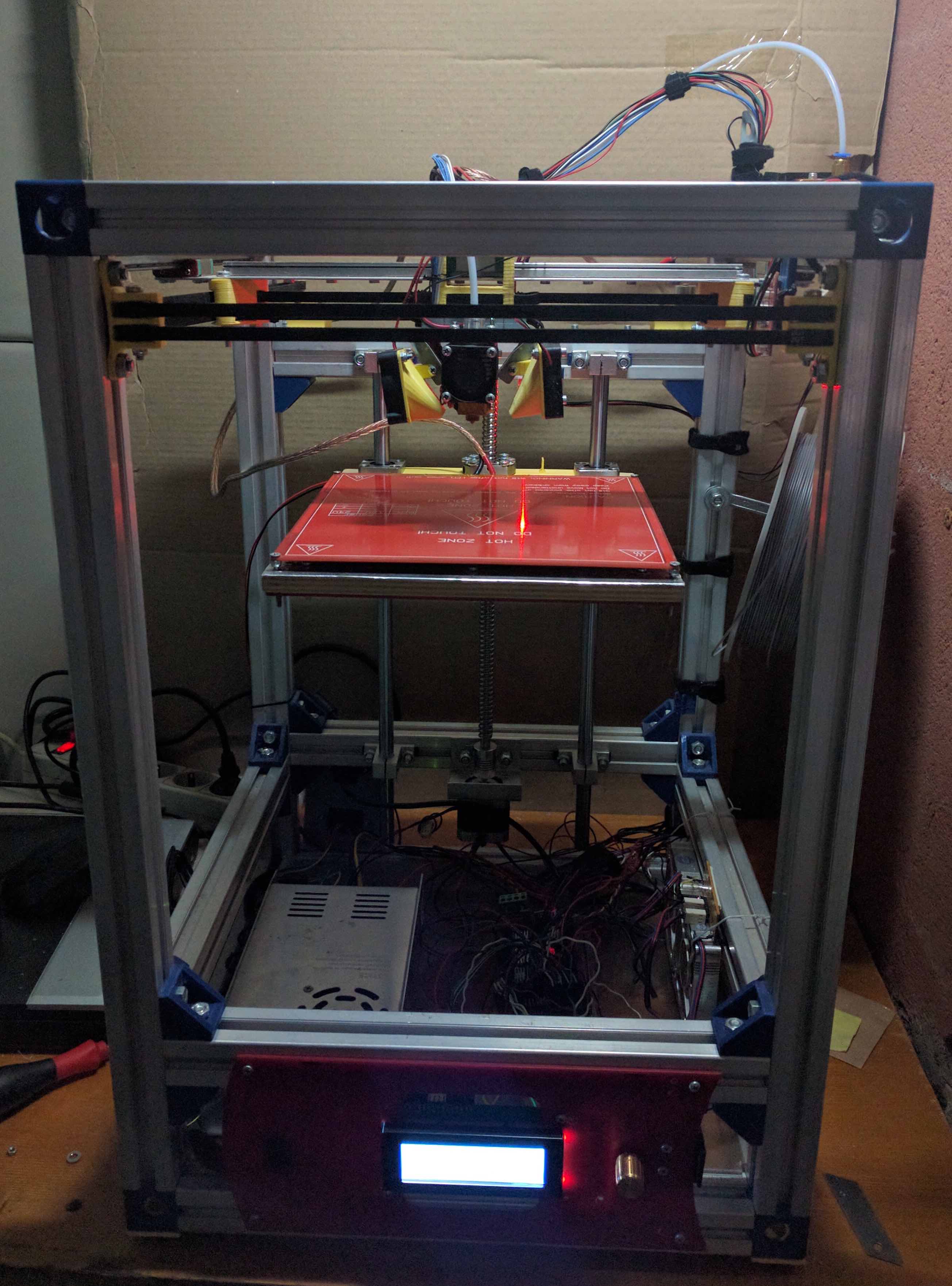

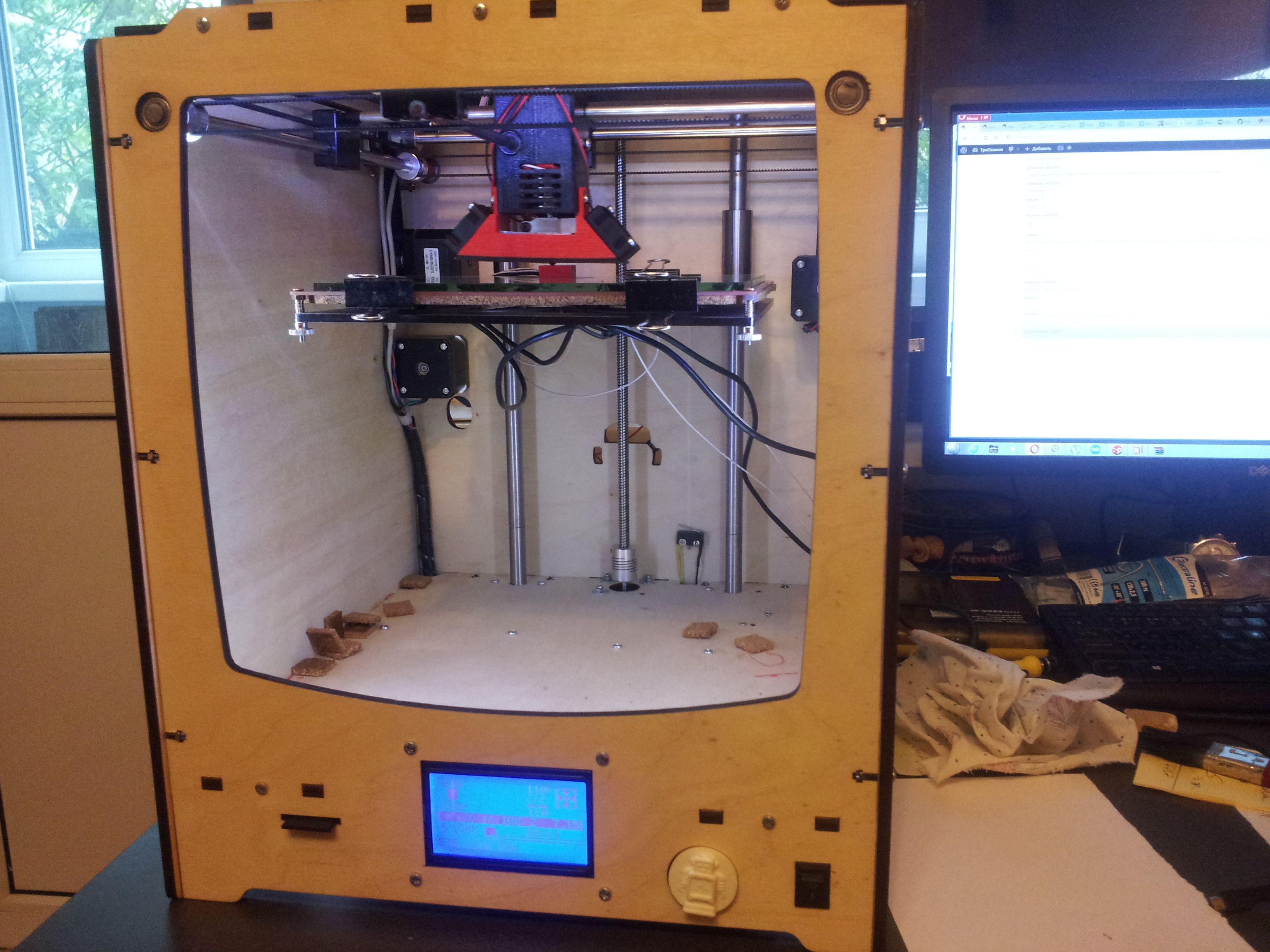

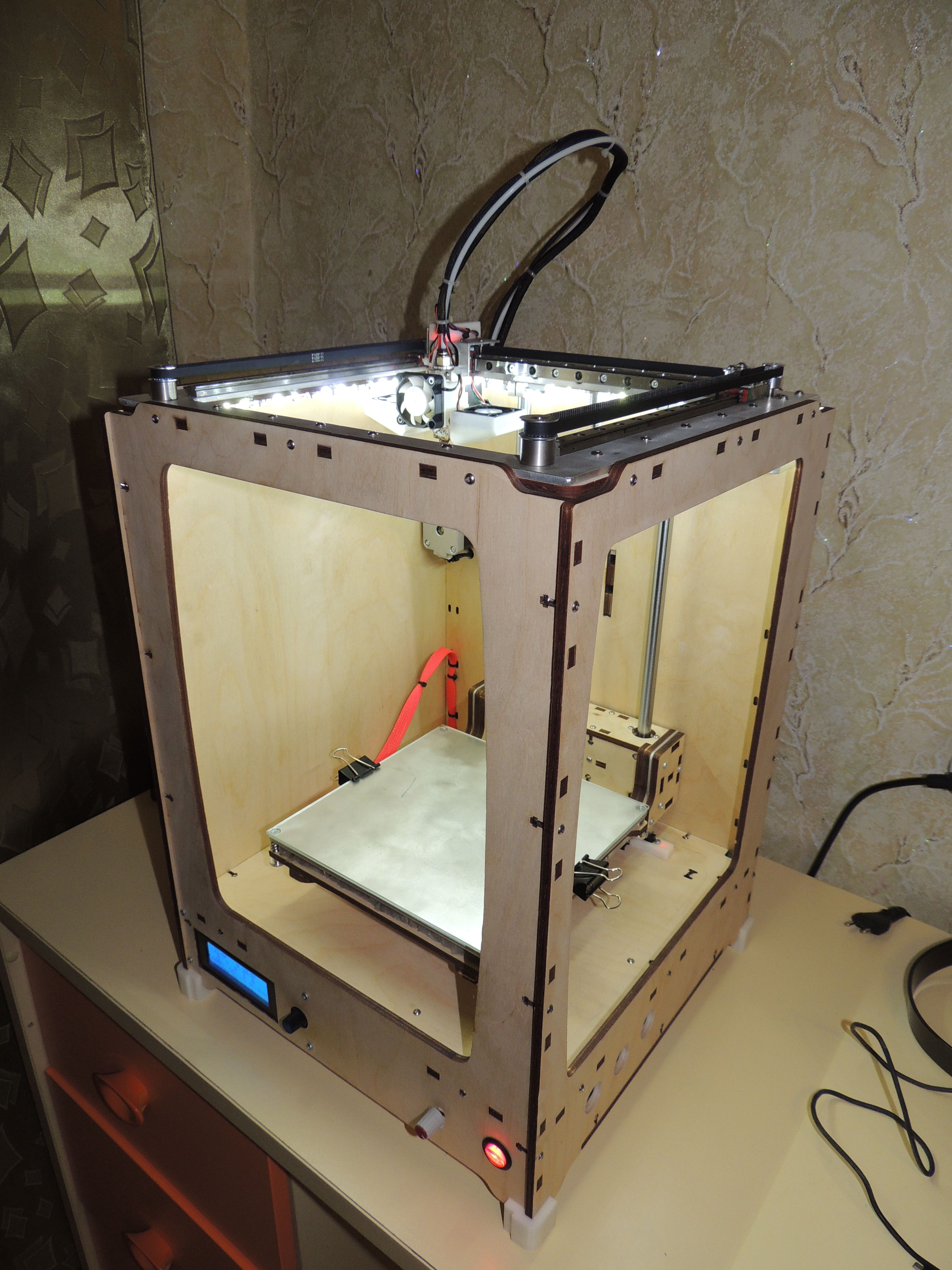

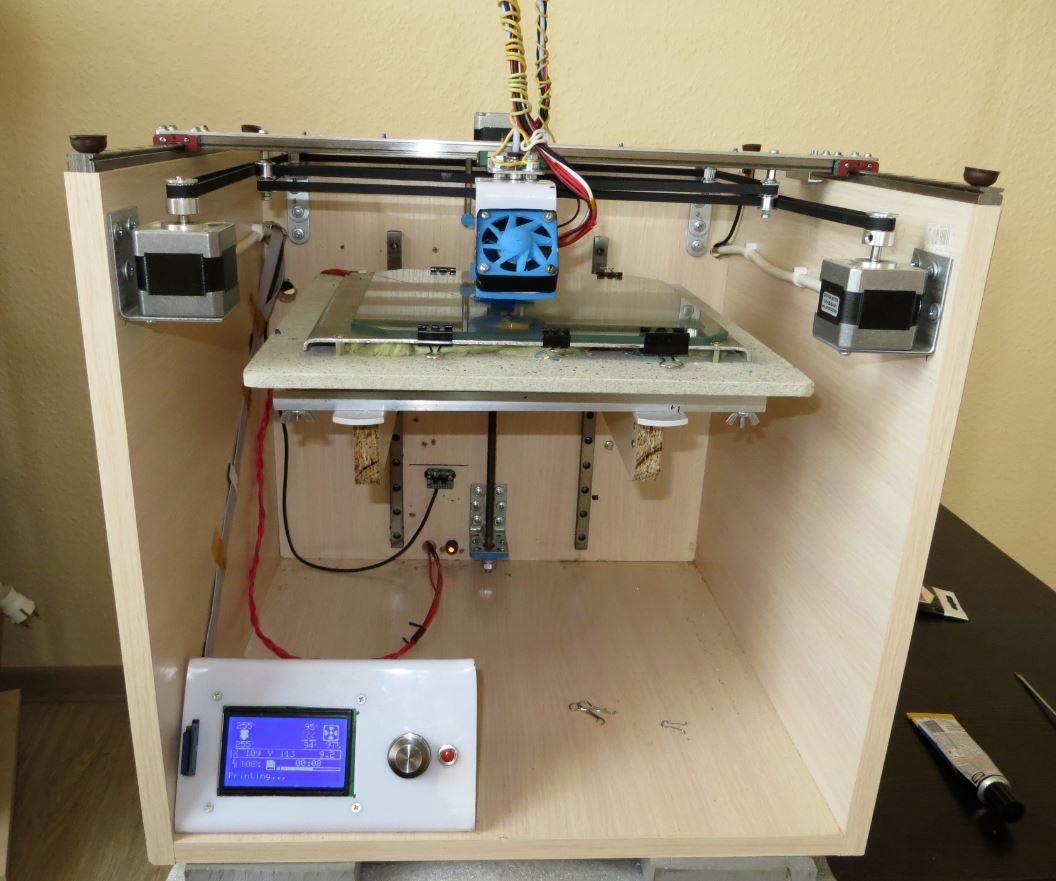

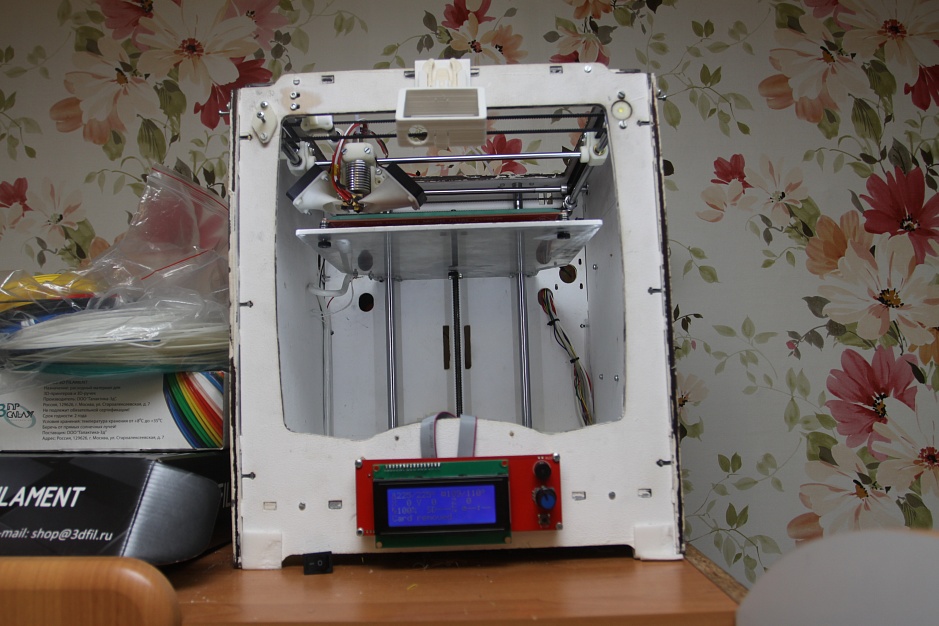

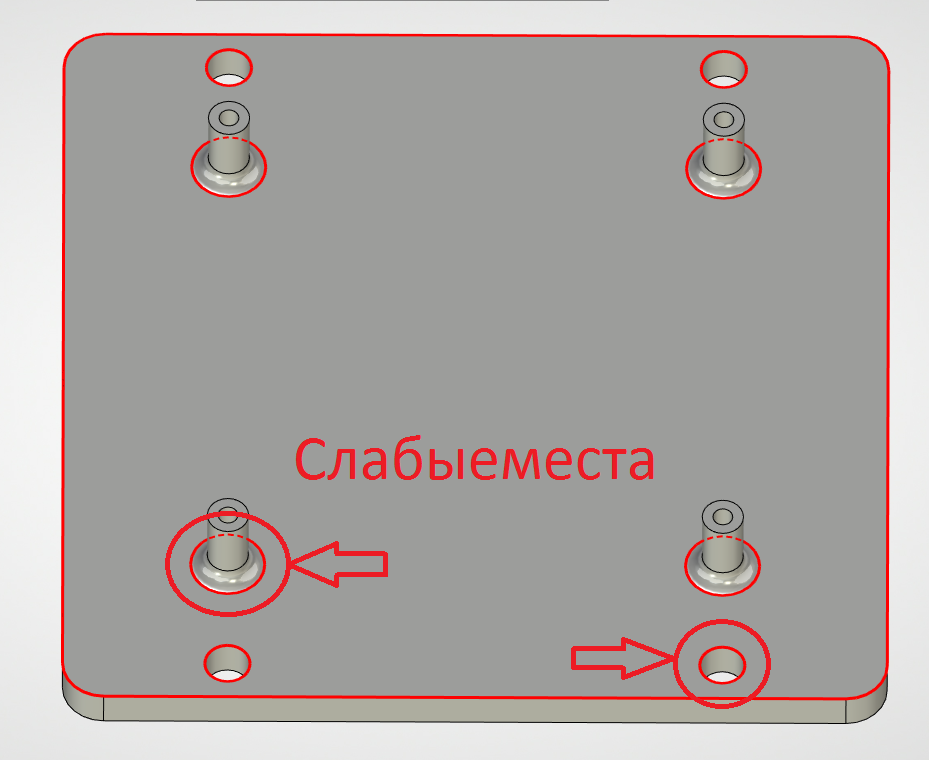

Каркас был вырезан из 16 мм ЛДСП на ЧПУ фрезере. Обошлось довольно дёшево, около 800 р. (с моим материалом). Каркас собран на мебельных евровинтах, в нижней части добавлены печатные уголки. В целом, получилась довольно жёсткая конструкция, но всё же, есть одно слабое место – центральная часть верхней пластины:

Трещины появились ещё на этапе сборки, в таком узком месте ЛДСП не выдерживает собственного веса, так что, в дальнейшем, нужно будет искать другой материал.

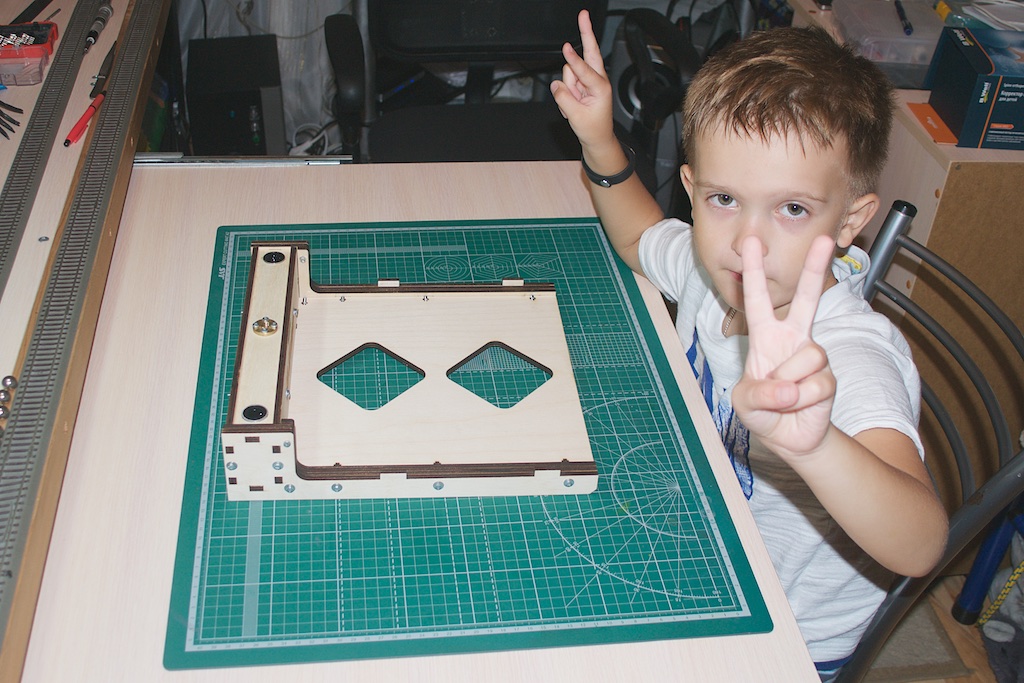

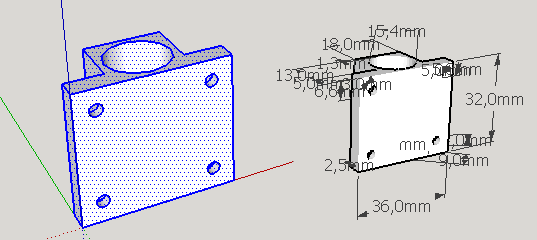

С креплением стола я особо не заморачивался, главное – жёстко его зафиксировать. Поэтому, я вырезал из того же ЛДСП квадрат со стороной 100 мм, прикрутил его к нижней плите каркаса. Сверху установил ещё один квадрат, со стороной 240 мм.

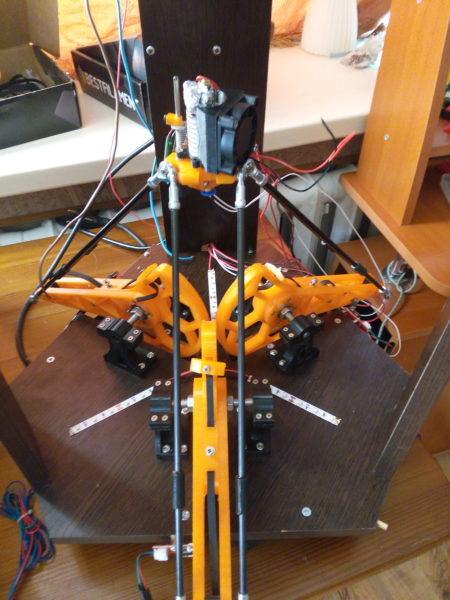

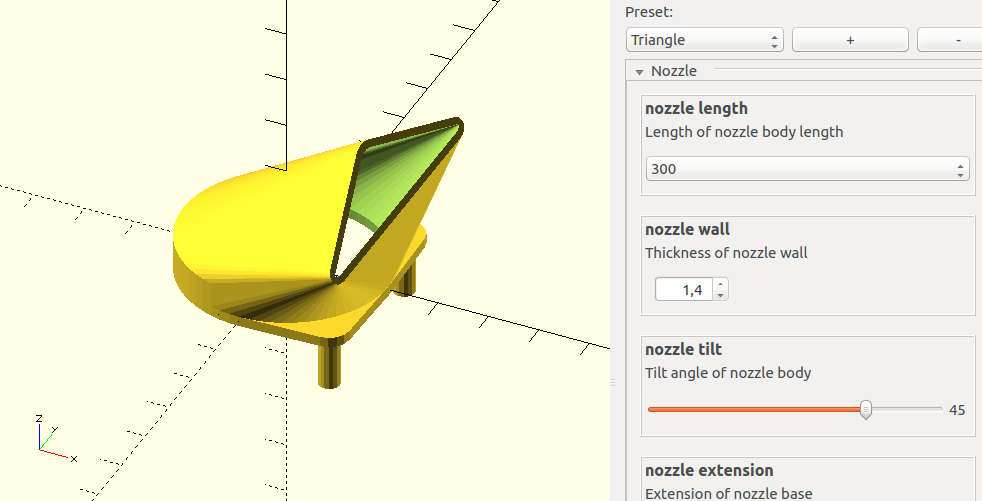

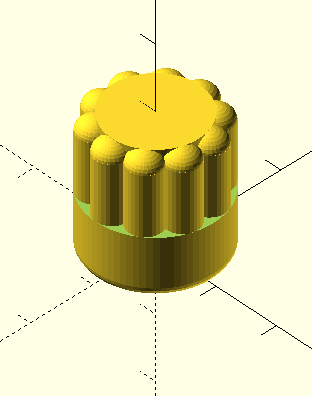

Редуктор

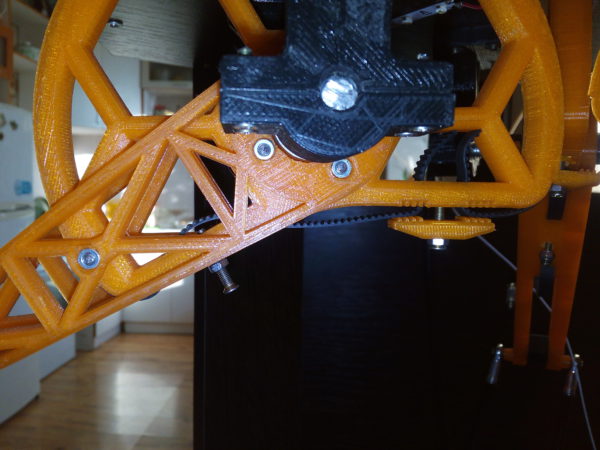

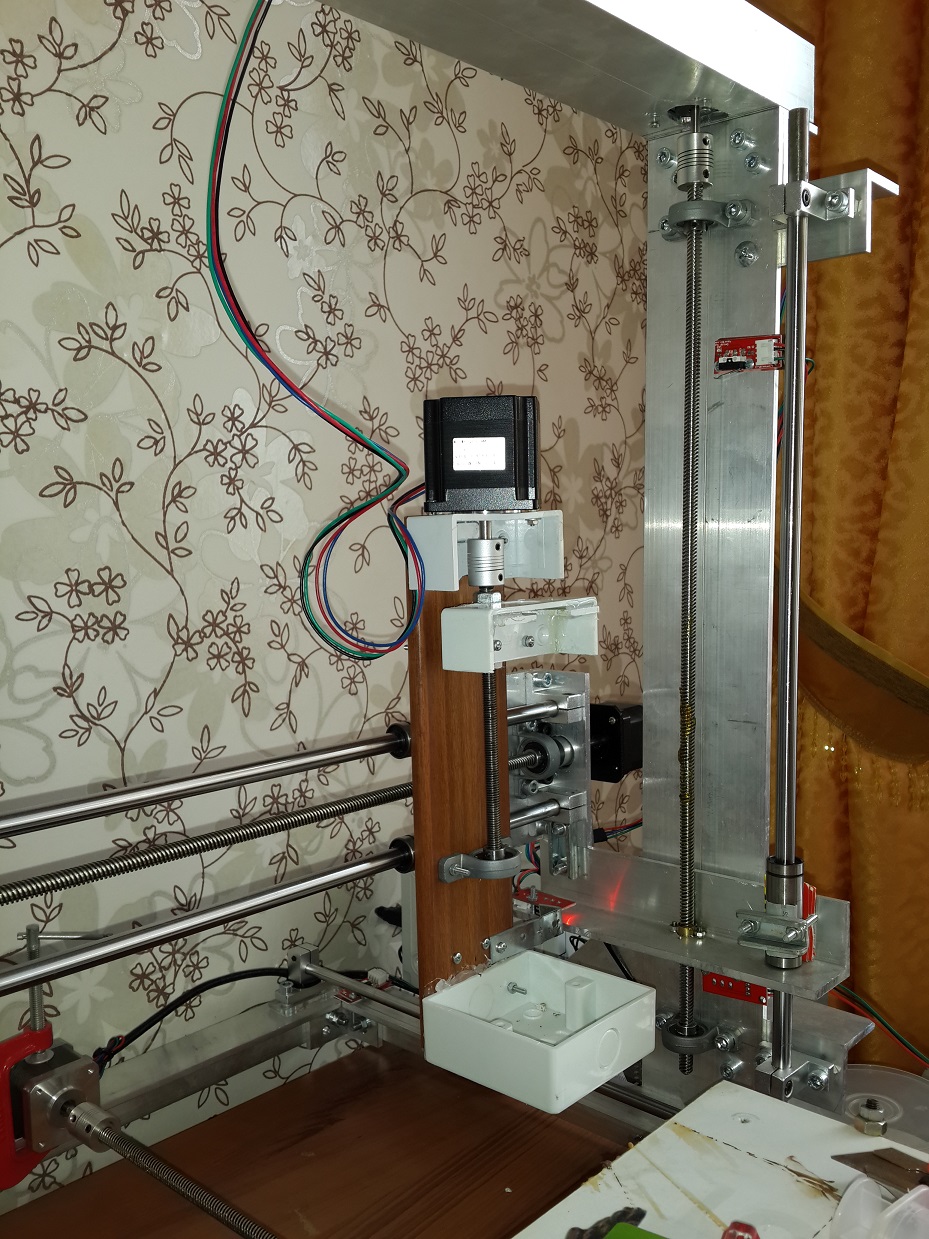

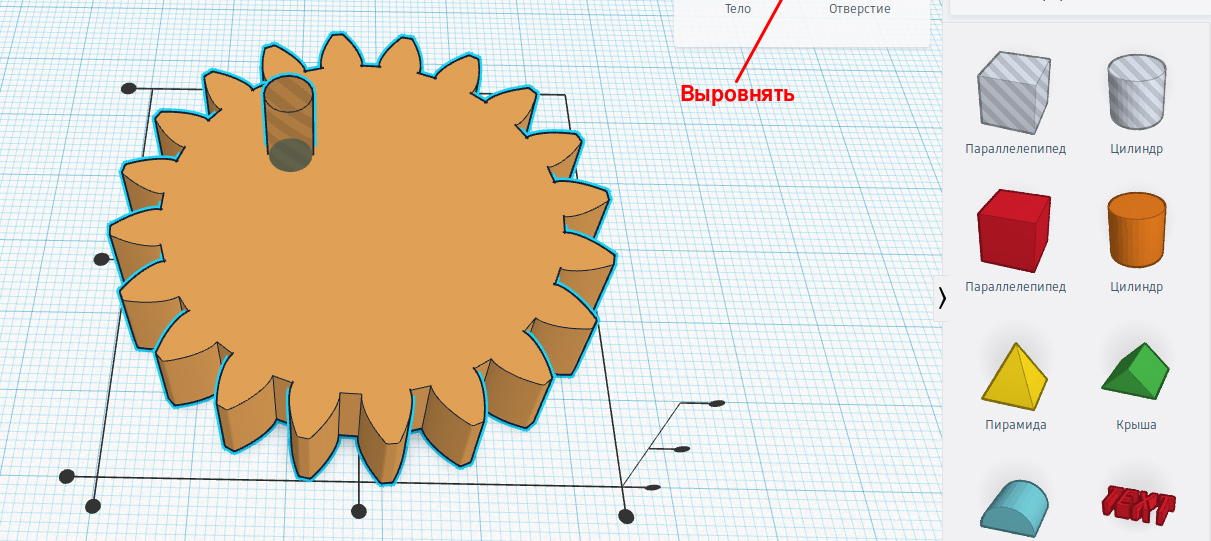

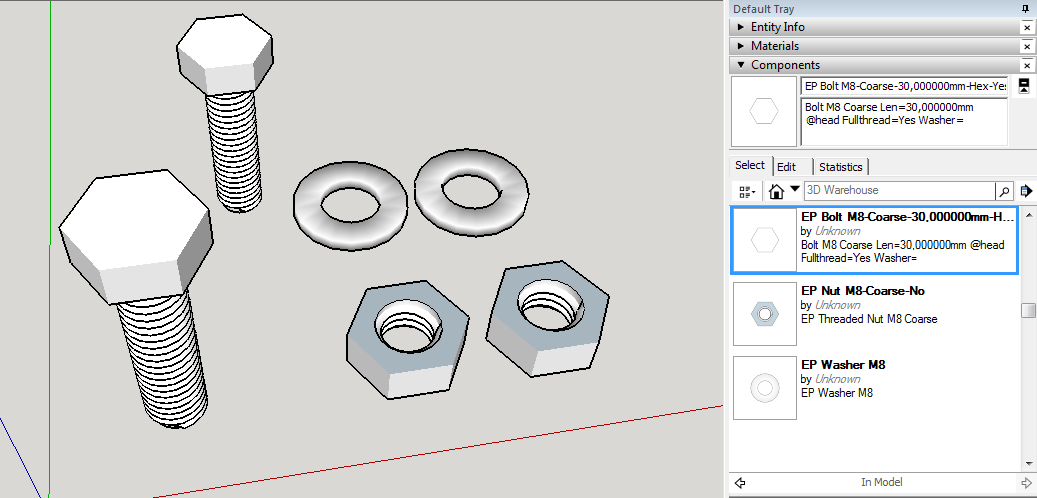

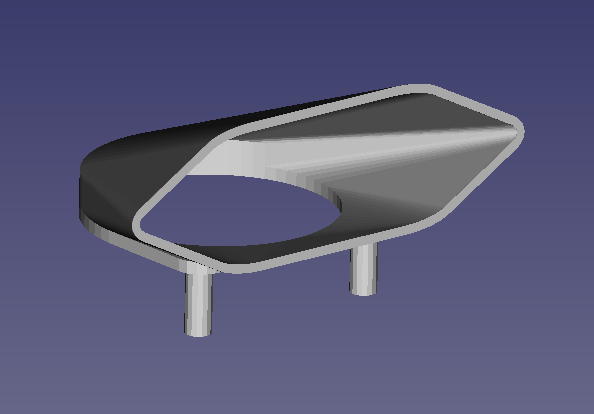

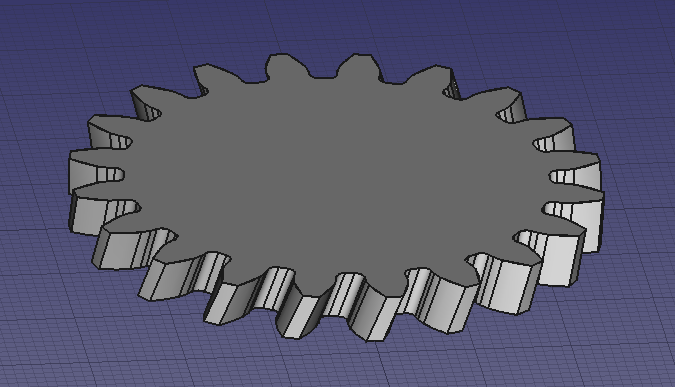

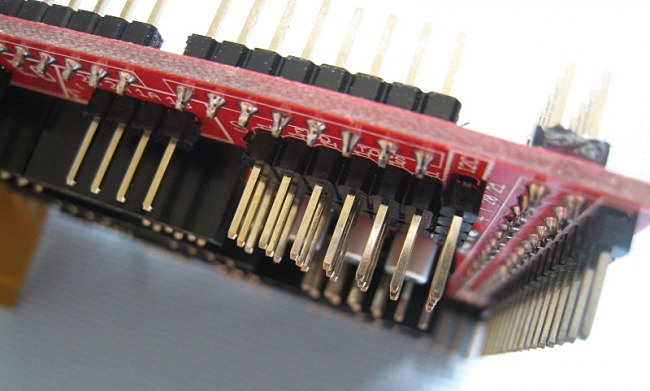

Для сборки каждого редуктора потребовалось: печатный каркас, два подшипника 605ZZ, один шкив на 16 зубов, один шкив на 40 зубов, ось диаметром 5 мм и кольцевой ремень. + мотор со своим шкивом на 16 зубов.

Первоначально, за неимением подходящей оси, я использовал винты М5. Их реальный диаметр был около 4,6 мм. Тогда как внутренний диаметр шкивов – 5 мм. Пришлось надеть на винты термоусадочную трубку. Но такой вариант долго не продержался. Шкивы было трудно одеть и они всё равно проворачивались, соосность шкивов сильно хромала, что сказывалось на точности. Недавно попался подходящий вал диаметром 5 мм, из него получилась хорошая ось, шкивы сидят просто отлично. Пишу об этом, чтобы никто не повторял моей ошибки, если будет собирать подобное ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

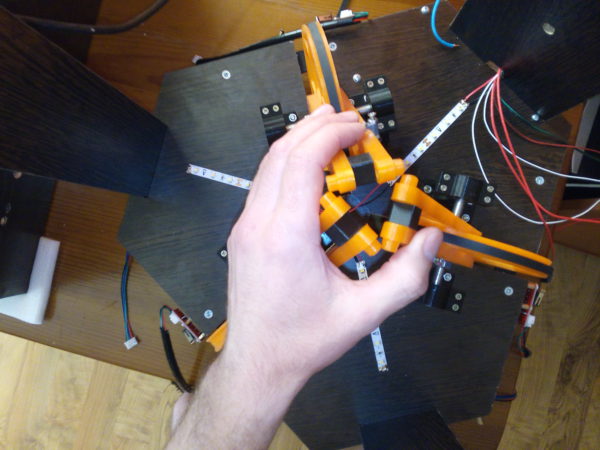

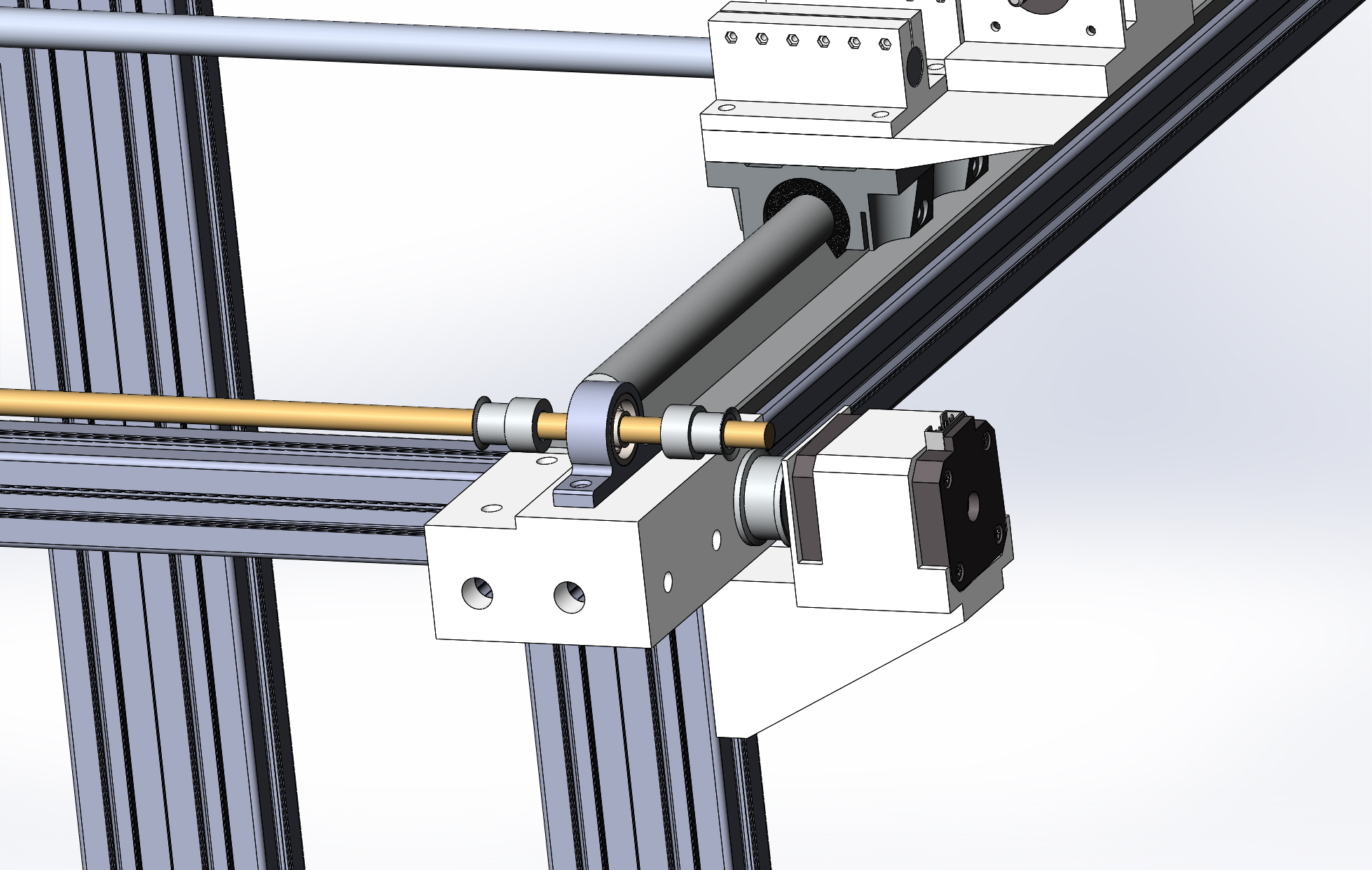

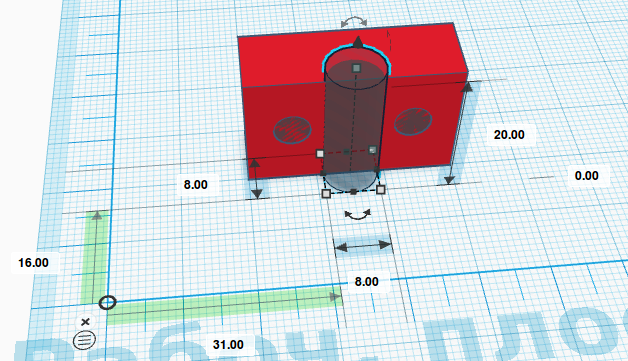

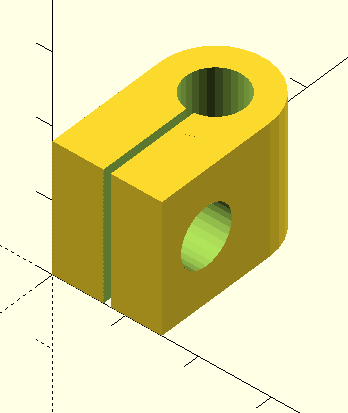

Крепление больших шкивов

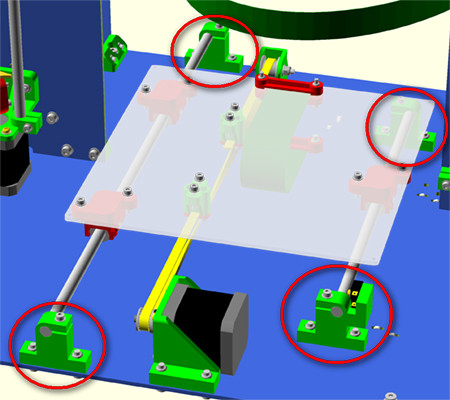

Изначально предполагалось, что крепления будут развёрнуты на 180 градусов относительно того, что видно на фото:

Но появилась проблема – плечи шкивов не сходились, как положено. А должно быть так:

Между шкивами должно быть ровно 120 градусов. Если это не так, то точность позиционирования эффектора будет никакой. Потому пришлось развернуть крепления и регулировать положение шкивов при помощи гаек. Осью является обрезок шпильки М8. Что тоже не совсем правильно, т.к. подшипники сидят не идеально. Но гайки позволили отцентрировать и зафиксировать их. При использовании другого типа крепления, о котором я напишу ниже, уже возможно будет использовать вал диаметром 8 мм для этой роли.

Штанги

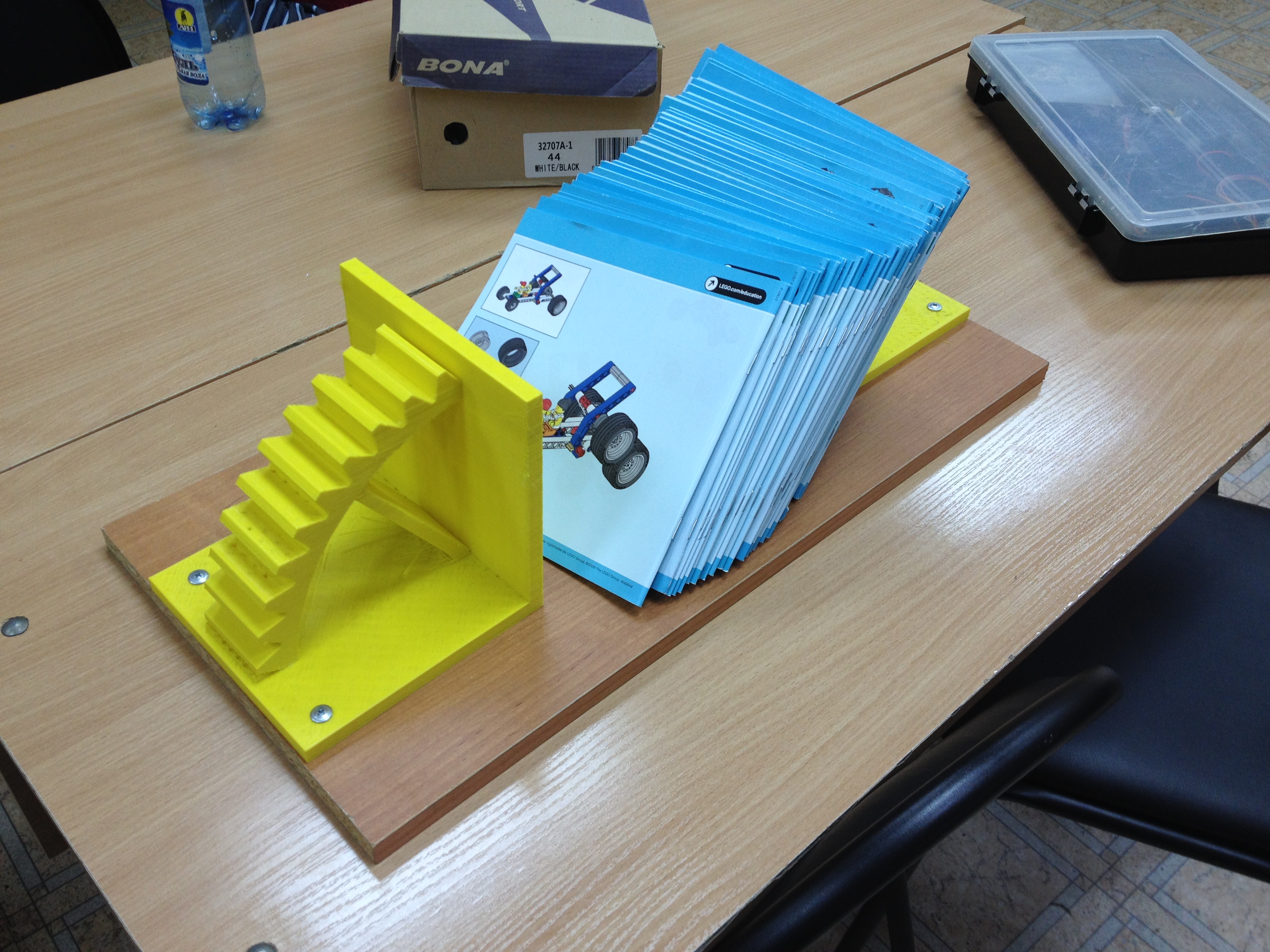

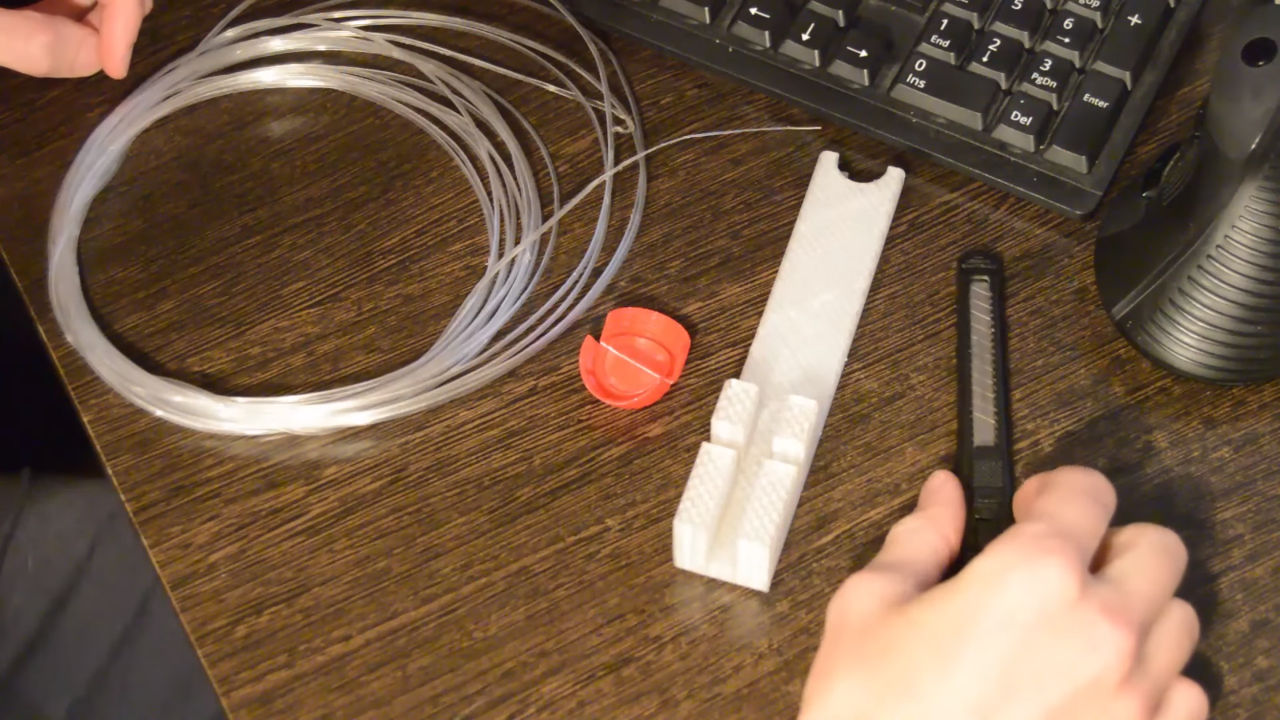

Штанги изготовлены из углеродных трубок. По проекту их длина должна составлять 320 мм. ( по отверстиям крепления шаровых к эффектору и плечу) В продаже же были только 200 мм трубки. За неимением других вариантов, было решено собрать трубку из двух частей. Для этого потребовалась печатная муфта, длинный винт М3 и двухкомпонентный эпоксидный клей. Собирались штанги по одной, на вот таком импровизированном стапеле.

Для сборки шести штанг необходимо: 18 винтов М3 длиной 40 мм. (без шляпок) и 6 втулок из ПЛА 5х9х25 мм. Винты вкручиваются в шаровые соединения, одевается шайба. Оставшаяся часть шпильки смазывается эпоксидным клеем и вставляется в трубку. Затем, уже на стапеле, я одевал шаровые на шпильки стапеля, сводил трубки и обрезал одну из них, оставляя между ними зазор в пару миллиметров. Далее, вклеивал в одну из каждой пары трубок шпильку, вставляя её до половины. На последнем этапе обе трубки склеивались вместе, одновременно с надеванием промазанной изнутри клеем муфты . По одной штанге за раз. В общем, только изготовление штанг заняло несколько дней, потому как после каждой склейки нужно дать эпоксидному клею хорошо схватиться. Штанги получились очень прочными и лёгкими.

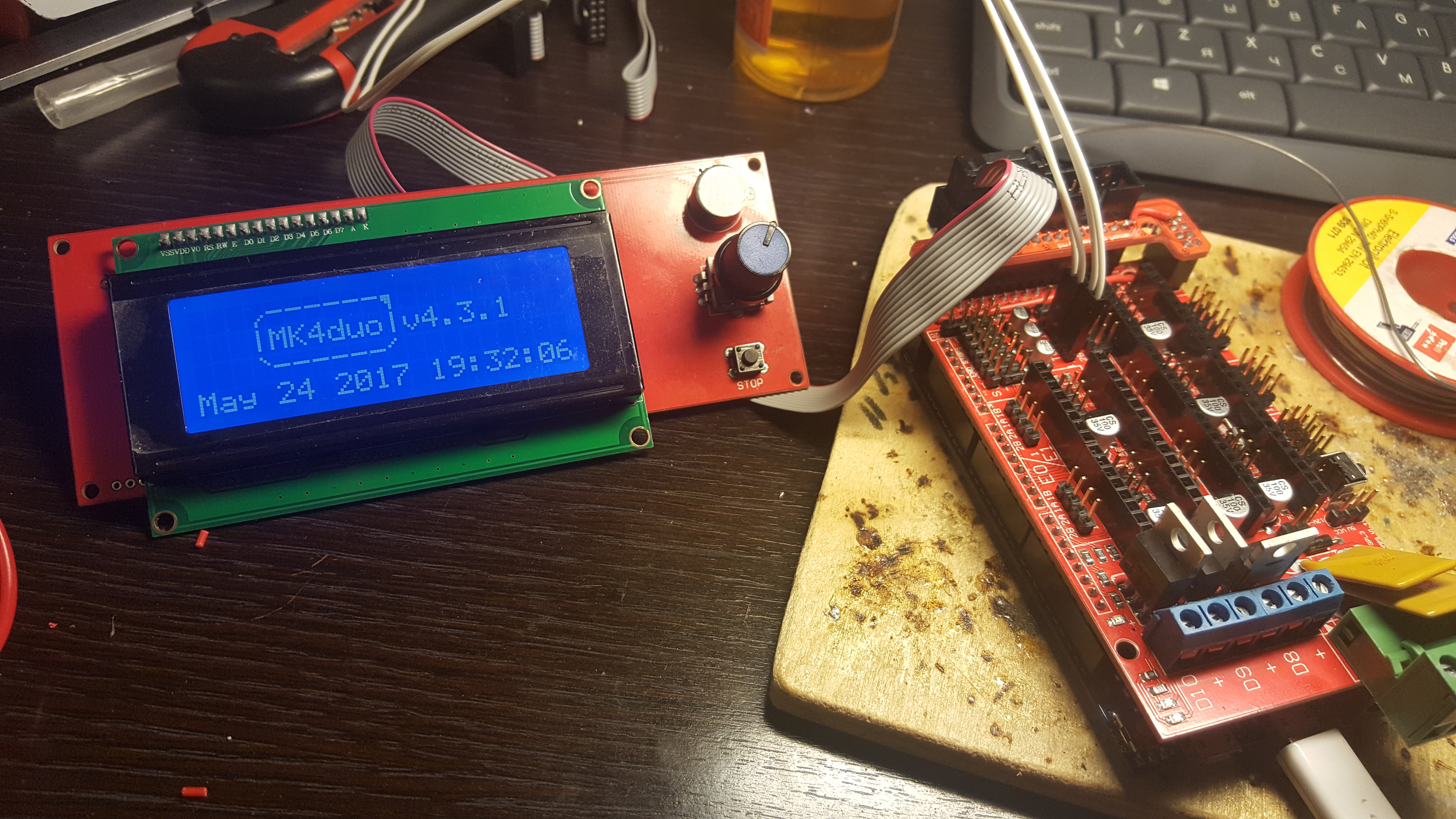

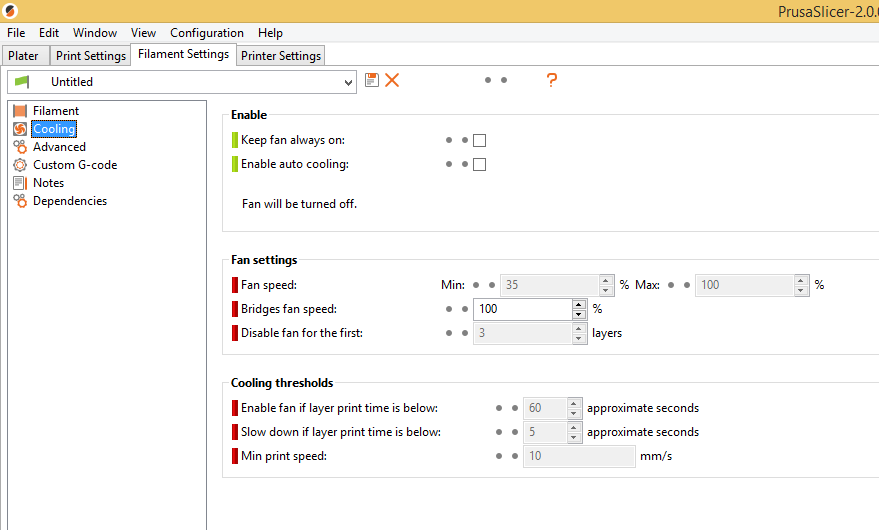

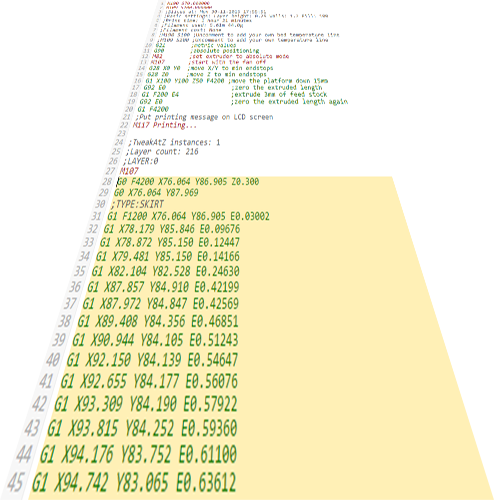

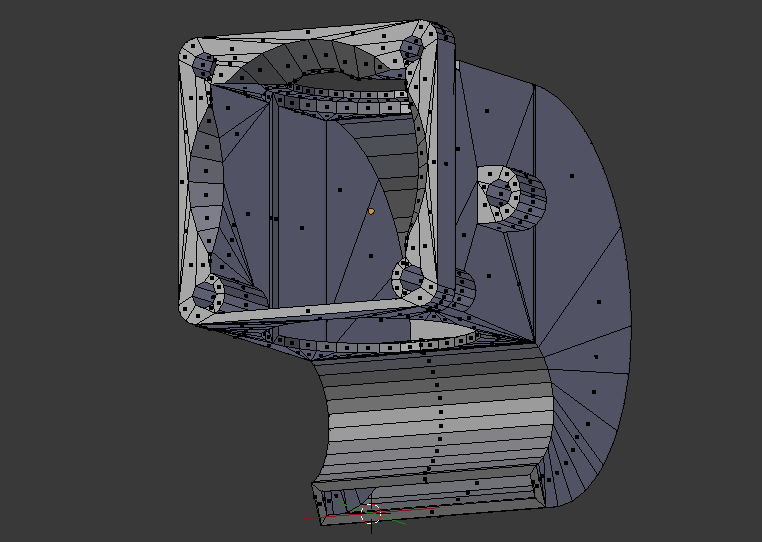

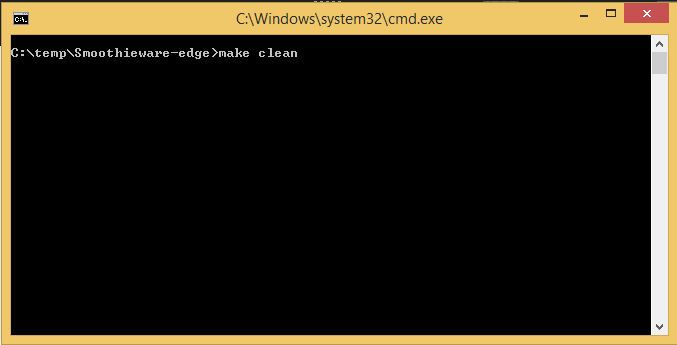

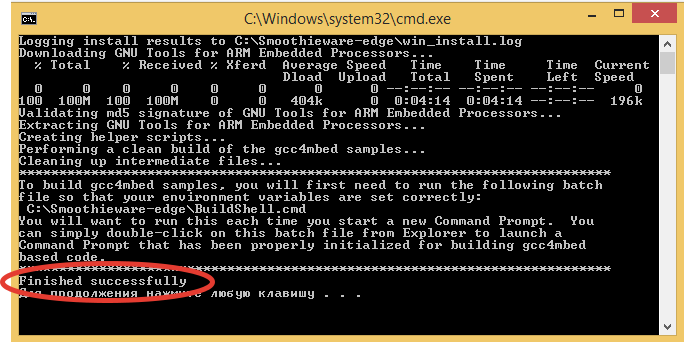

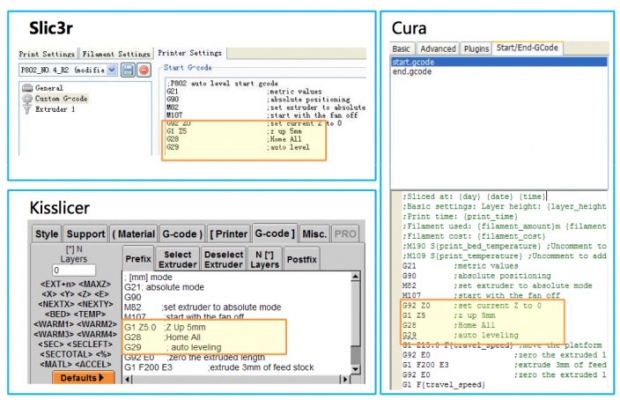

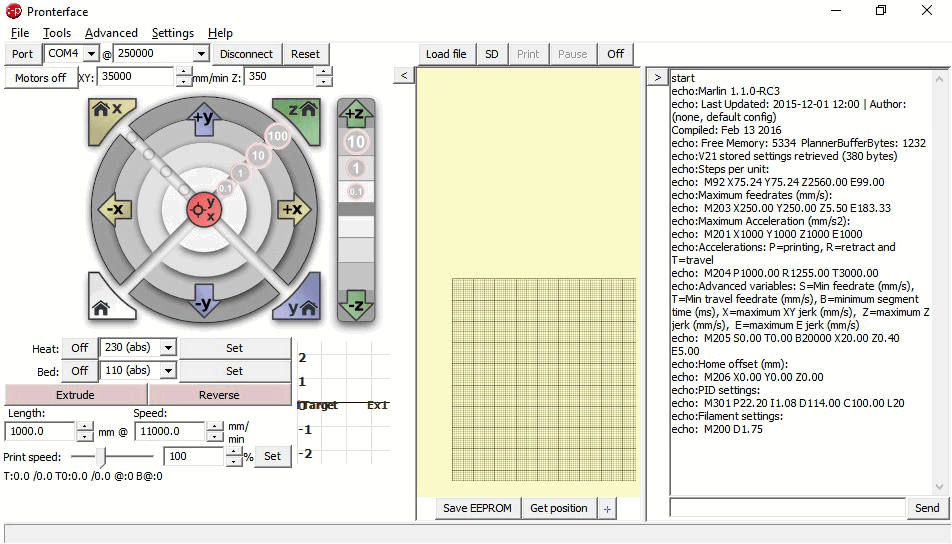

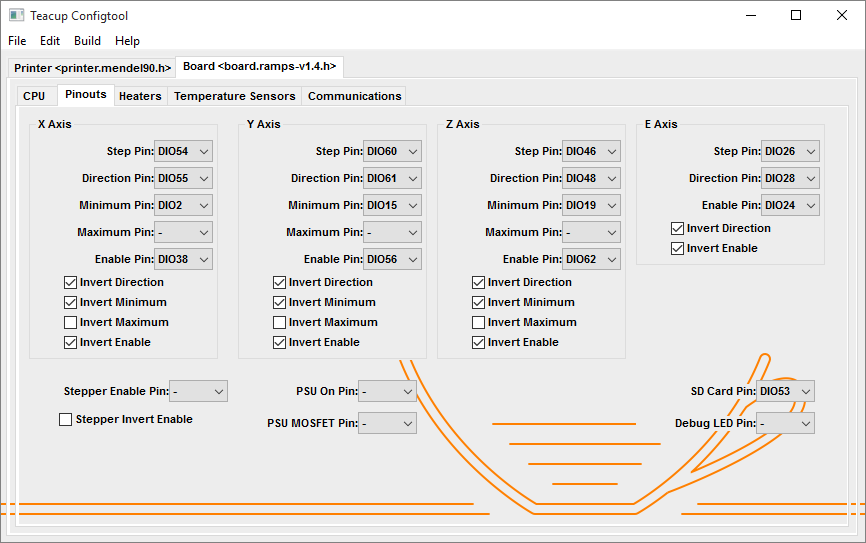

Прошивка

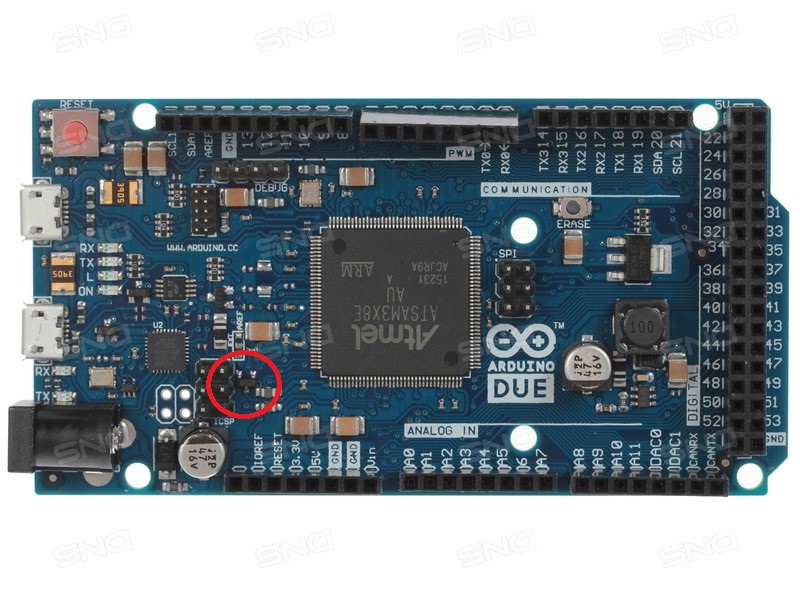

Прошивкой является всем известный Marlin, в который внесён алгоритм расчёта координат, разработанный Дэвидом Акерсом из Великобритании. Ещё в 2013 – 2014 годах он выставлял свои проекты на Kickstarter.com. После провала компании он выложил свои проекты на Thingiverse.com вместе с адаптированной прошивкой. Её, в свою очередь, использовал Новозеландец под ником TTN для создания своего принтера Icepick delta.

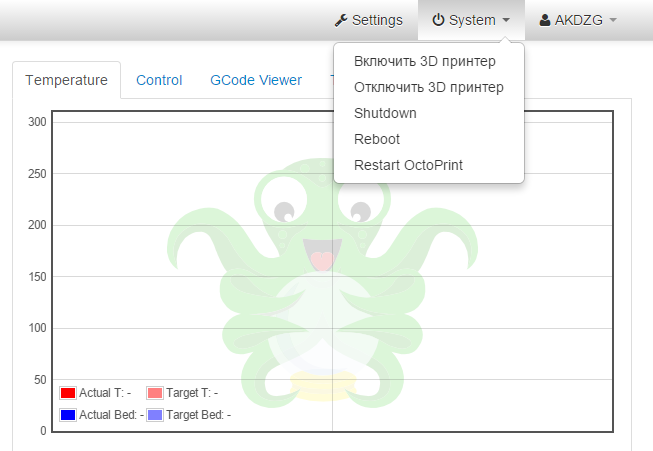

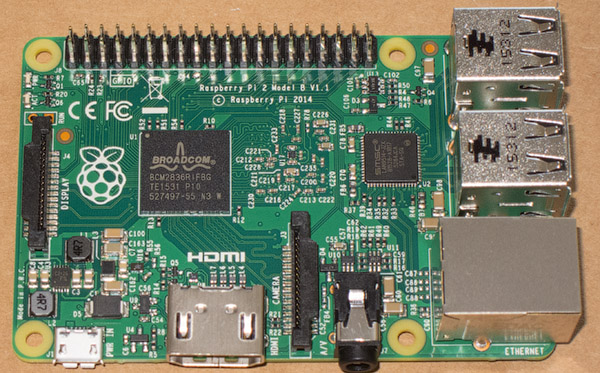

Изначально для принтера была куплена плата MKS Sbase, но до конца настроить “config” файл не получилось. Принтер, что называется, мог только “шевелить ушами”. Но, при запуске печати, эффектор опускался к столу, печаталось 10-20 мм линии, после чего принтер намертво зависал. И проблема тут не в самой плате, которая сейчас исправно работает на H-bote, а скорее в прошивке. Потому как такой тип механики поддерживает только не стабильная версия Age, там механика называется “Rotary delta”. «Конфиг» изначально настроен под проект Firepick delta. Но с настройкой под свою версию пришлось повозиться, т.к. там задаются совершенно иные параметры (по большей части) нежели в Марлине. Но уже указаны все необходимые формулы, остаётся только произвести небольшие расчёты. Сейчас жду очередную версию Age, возможно прошивка будет лучше адаптирована. Версия Master пока не поддерживает такую конфигурацию.

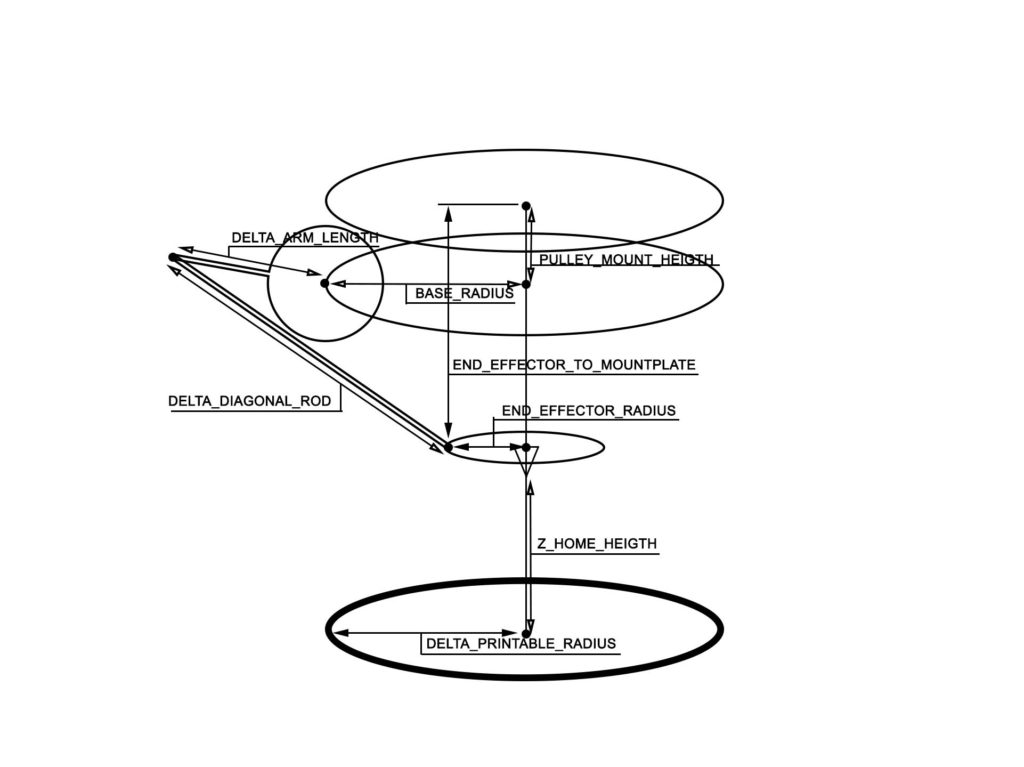

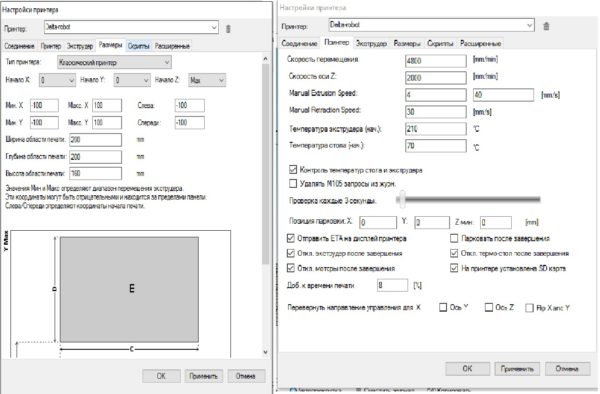

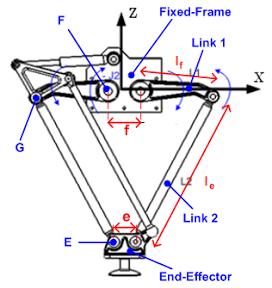

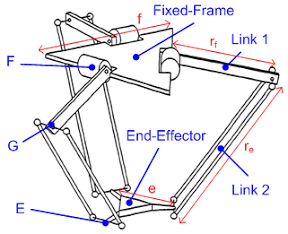

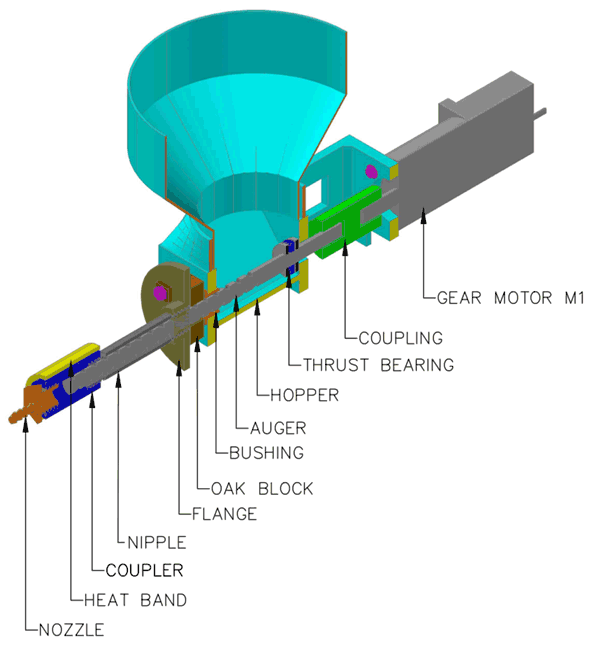

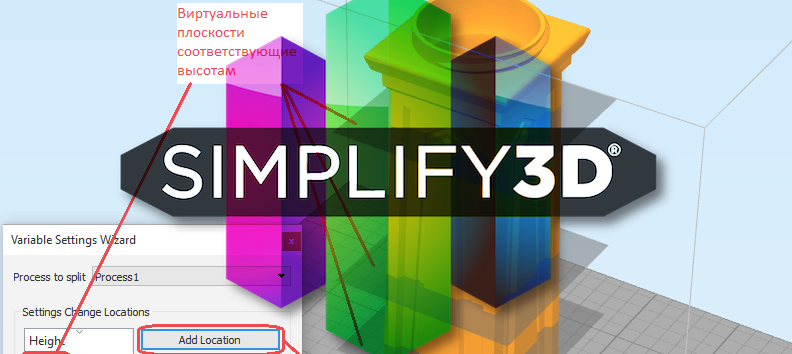

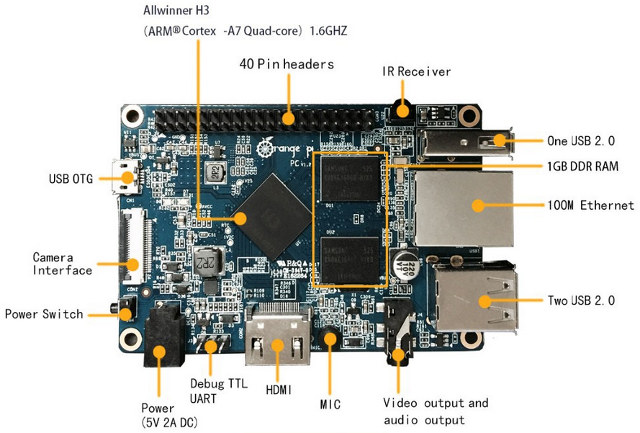

Итак, вкратце о параметрах и их названиях в прошивке Marlin. За расшифровку обозначений спасибо автору проекта “3DReplicator”, о котором я говорил в начале.

Изначально, нужно забить в прошивку размеры, полностью соответствующие реальным. И, при настройке принтера, отталкиваться от них, изменяя в большую или меньшую сторону.

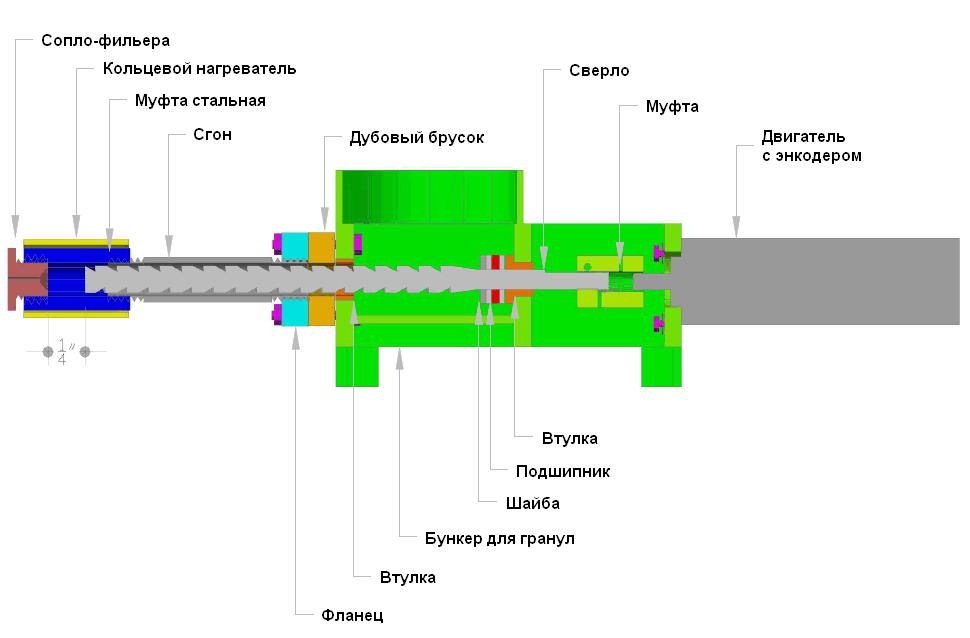

Схема:

Эффектор находится в положении «ПАРКОВКА», т.е. все концевики во включенном состоянии.

Для фиксации эффектора в этом положении нужно установить параметр:

#define Z_OFFSET_AFTER_HOMING Z_HOME_HEIGTH

BASE_RADIUS — расстояние от центра платформы до оси большого шкива.

END_EFFECTOR_RADIUS — расстояние от центра эффектора до оси крепления шаровых наконечников. Для эффектора от Kossel это 20 мм.

DELTA_DIAGONAL_ROD — длина штанг.

DELTA_ARM_LENGTH — длина плеча на большом шкиве.

Z_HOME_HEIGTH — расстояние от центра стола до кончика сопла в позиции Home.

Z_OFFSET_AFTER_HOMING — параметр определяет максимальную высоту области печати. Введен для более корректной работы принтера с Repetier-Host и другими управляющими программами, в настройках которых необходимо ввести для высоты области печати эту же величину.

END_EFFECTOR_TO_MOUNTPLATE — расстояние от осей шаровых на эффекторе до поверхности пластины на которой закреплены большие шкивы.

PULLEY_MOUNT_HEIGHT — расстояние от оси большого шкива до поверхности пластины, на которой он закреплен.

DELTA_PRINTABLE_RADIUS — радиус печати. Центр координат (0.0.0), как и в обычной дельте, находится в центре печатного стола. Но в данной конструкции параметр обозначает не радиус, а максимальные и минимальные координаты по осям X и Y т.к. область печати — куб, а не цилиндр.

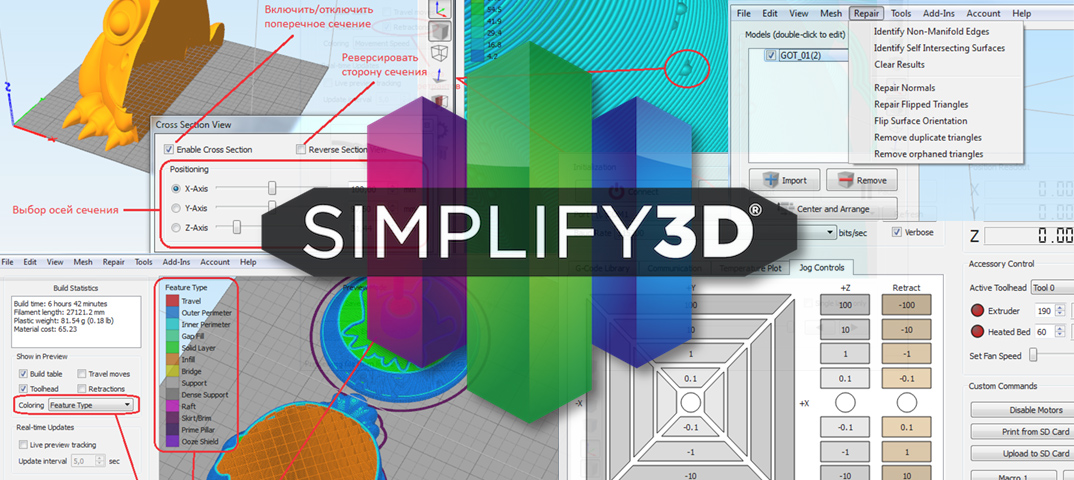

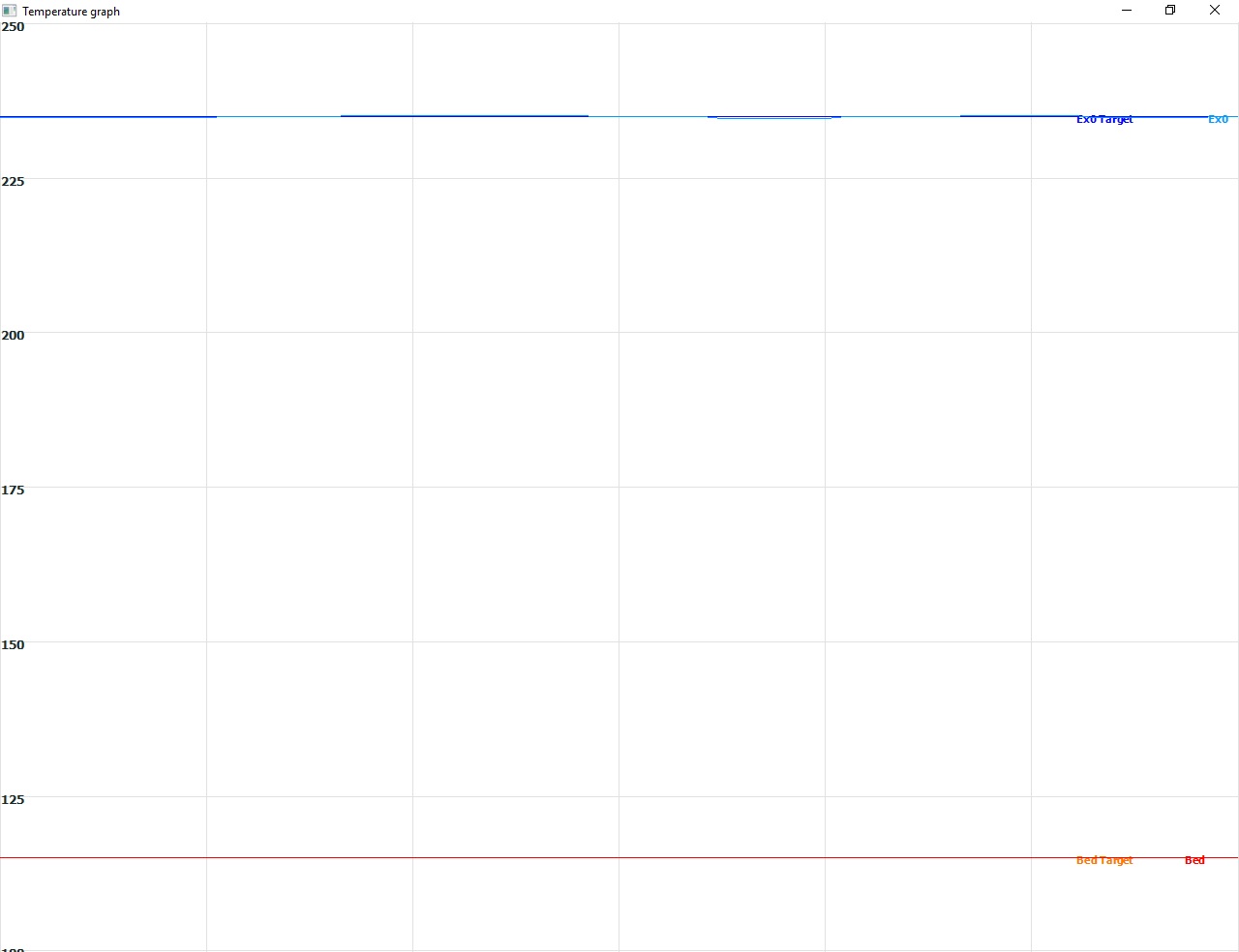

Настройка и калибровка

Первым делом нужно настроить срабатывание концевиков так, чтобы сопло опускалось ровно в середину стола. Для этого на плечах предусмотрены регулировочные винты.

Затем, нужно отрегулировать уровень стола, выставив одинаковый зазор между соплом и столом, как и на любом другом принтере. Возможно, этот пункт придётся проделать ещё раз, после настройки других параметров.

Следующим шагом будет проверка точности пройденных эффектором расстояний относительно задаваемых. Если расстояния будут отличаться от заданных, то необходимо проверить длину окружности больших шкивов(её можно вычислить отталкиваясь от диаметра). Она должна быть одинаковой на всех трёх шкивах, и соответствовать значению, которое внесено в прошивку

#define XPulleyCircumference

#define YPulleyCircumference

#define ZPulleyCircumference

Далее. Изменяя параметр PULLEY_MOUNT_HIGHT нужно добиться максимально ровного перемещения сопла относительно поверхности стола. Увеличение параметра опускает середину линзы, а её края поднимаются вверх, и наоборот, при уменьшении параметра.

Теперь нужно занести в прошивку точное значение параметра Z_HOME_HIGHT. Это высота от кончика сопла в позиции “HOME” до поверхности стола. Если в дальнейшем на столе будет лежать стекло, то его толщину нужно учитывать, либо положить на стол ДО измерений. В дальнейшем этот параметр нельзя изменять. Изменения приведут к не верной толщине слоя и, соответственно, к не верным размерам печатаемой модели по оси Z. Если после внесения параметра, при опускании эффектора «в ноль», сопло упёрлось в стол, или не дошло до него – то это значит, что есть ошибки в других параметрах и их нужно подстраивать.

Обратите внимание на параметр DELTA_ARM_LENGHT. Это длина плеча на большом шкиве (от оси подшипника, до оси крепления шаровых наконечников). Можно попробовать изменить значение в большую или меньшую сторону (но не более чем на 1 мм). Увеличение параметра поднимает сопло над столом, уменьшение – опускает. Но эта зависимость не прямо пропорциональна, а подбирается опытным путём. На форму линзы этот параметр особо не влияет. В такой настройке нужна небольшая практика, т.к. изменение одного параметра может повлиять на несколько других. Это нужно учитывать.

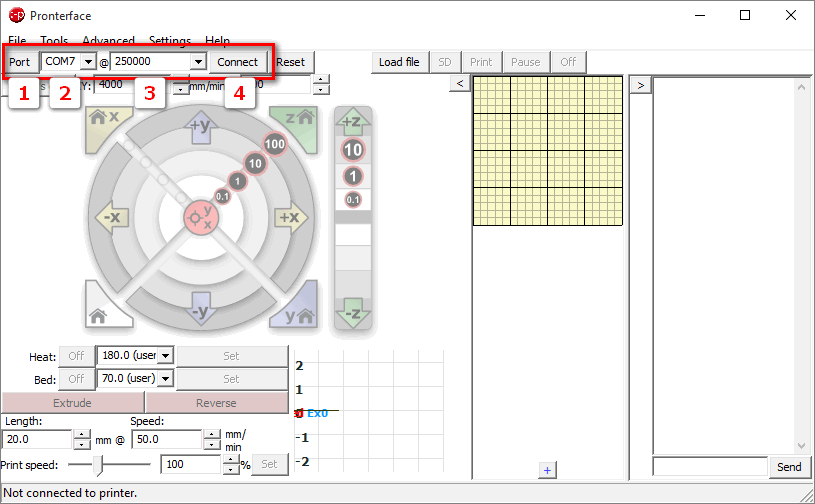

Настройки Repetier-Host:

Здесь можно скачать вторую версию проекта 3Dreplicator, все модели + прошивка. Свою версию я пока никуда не выкладывал, т.к. проект ещё сырой.

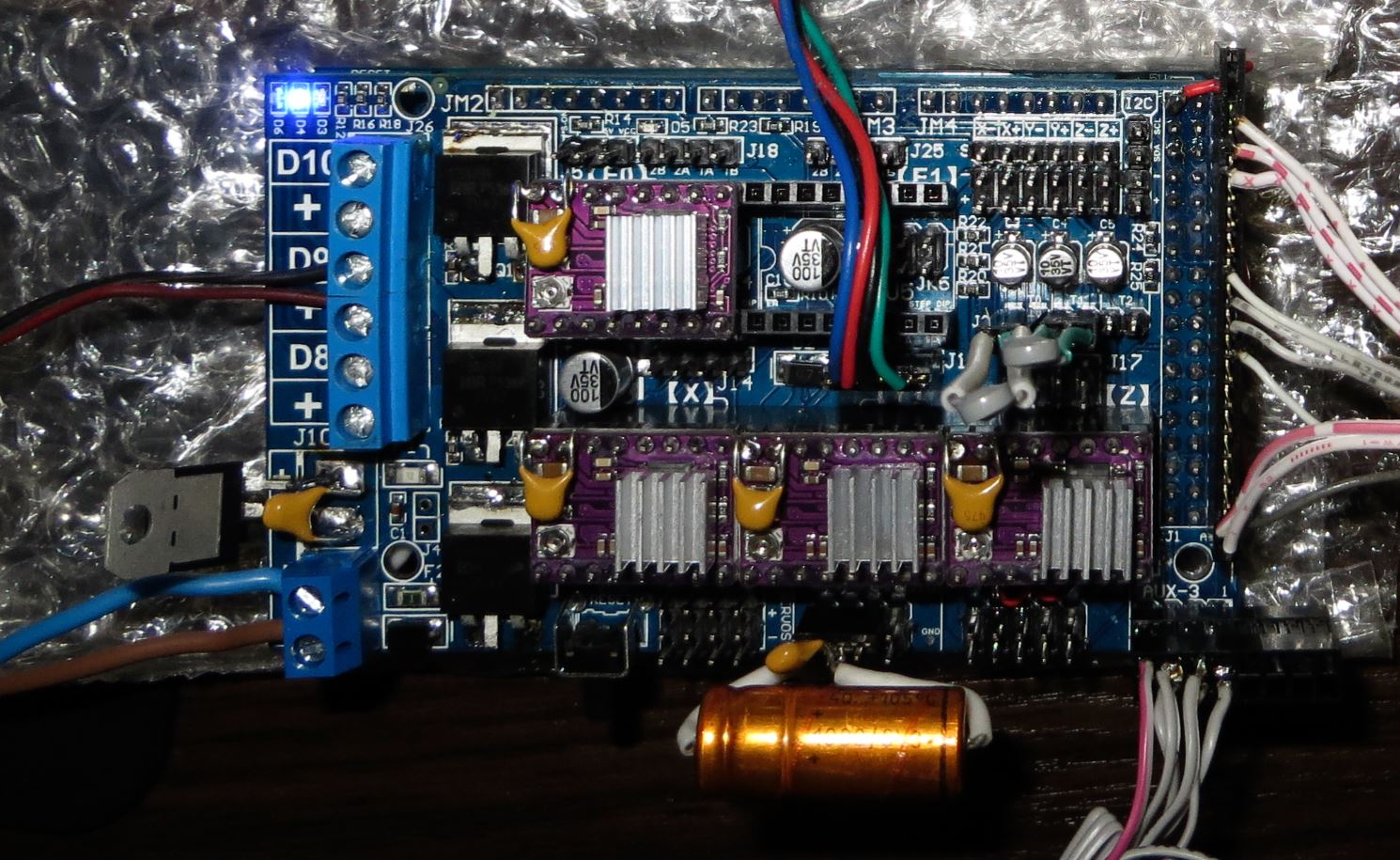

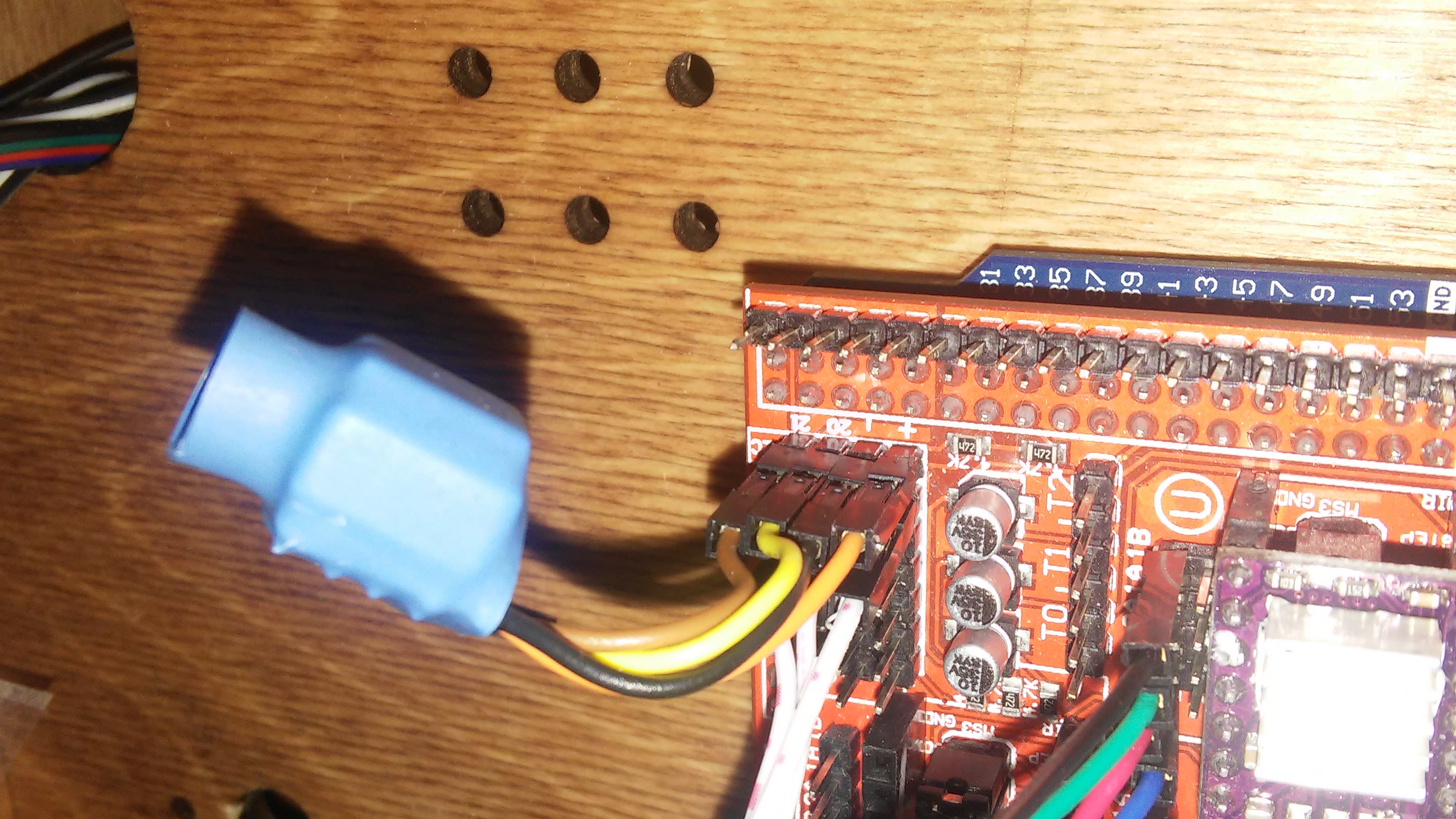

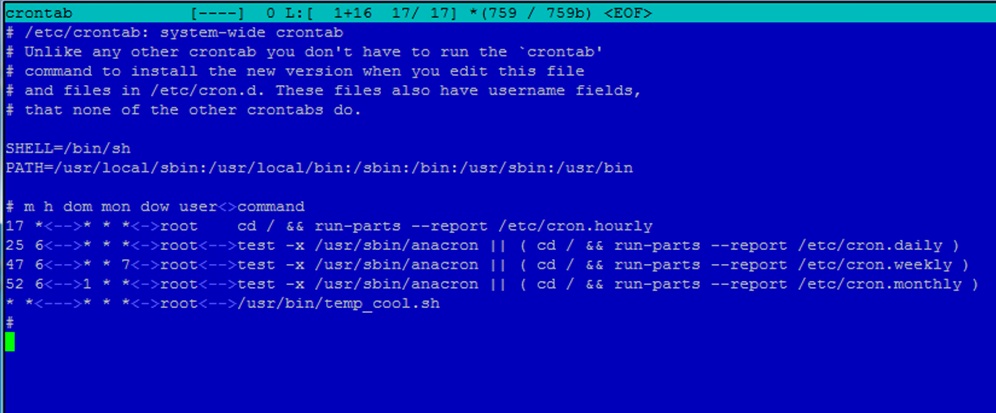

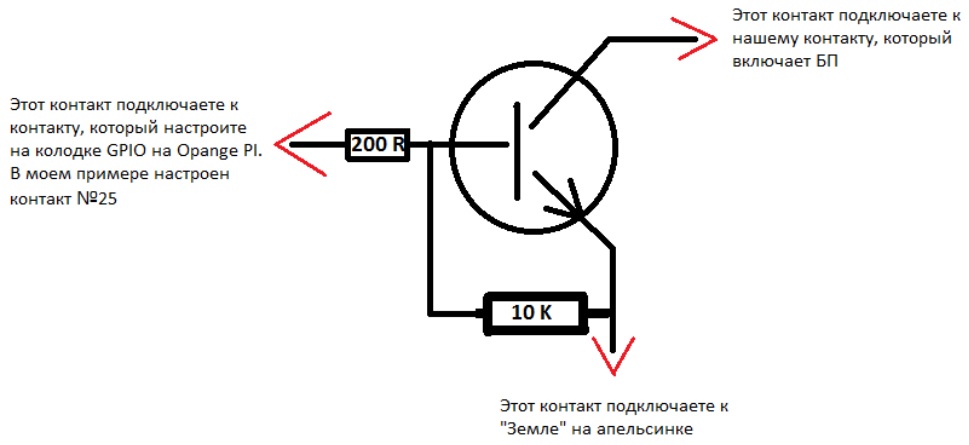

Тем, кто захочет использовать для управления плату MKS SBase и прошивку “Смузи”, могут пригодиться следующие схемы:

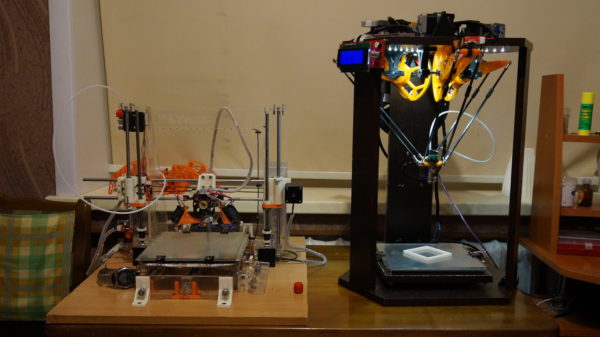

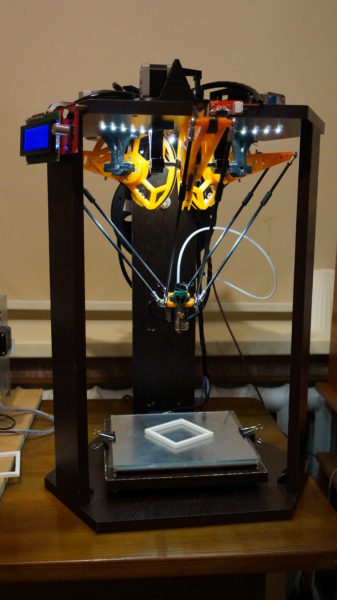

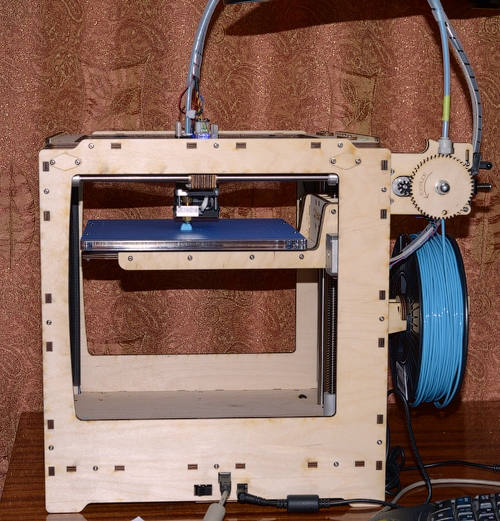

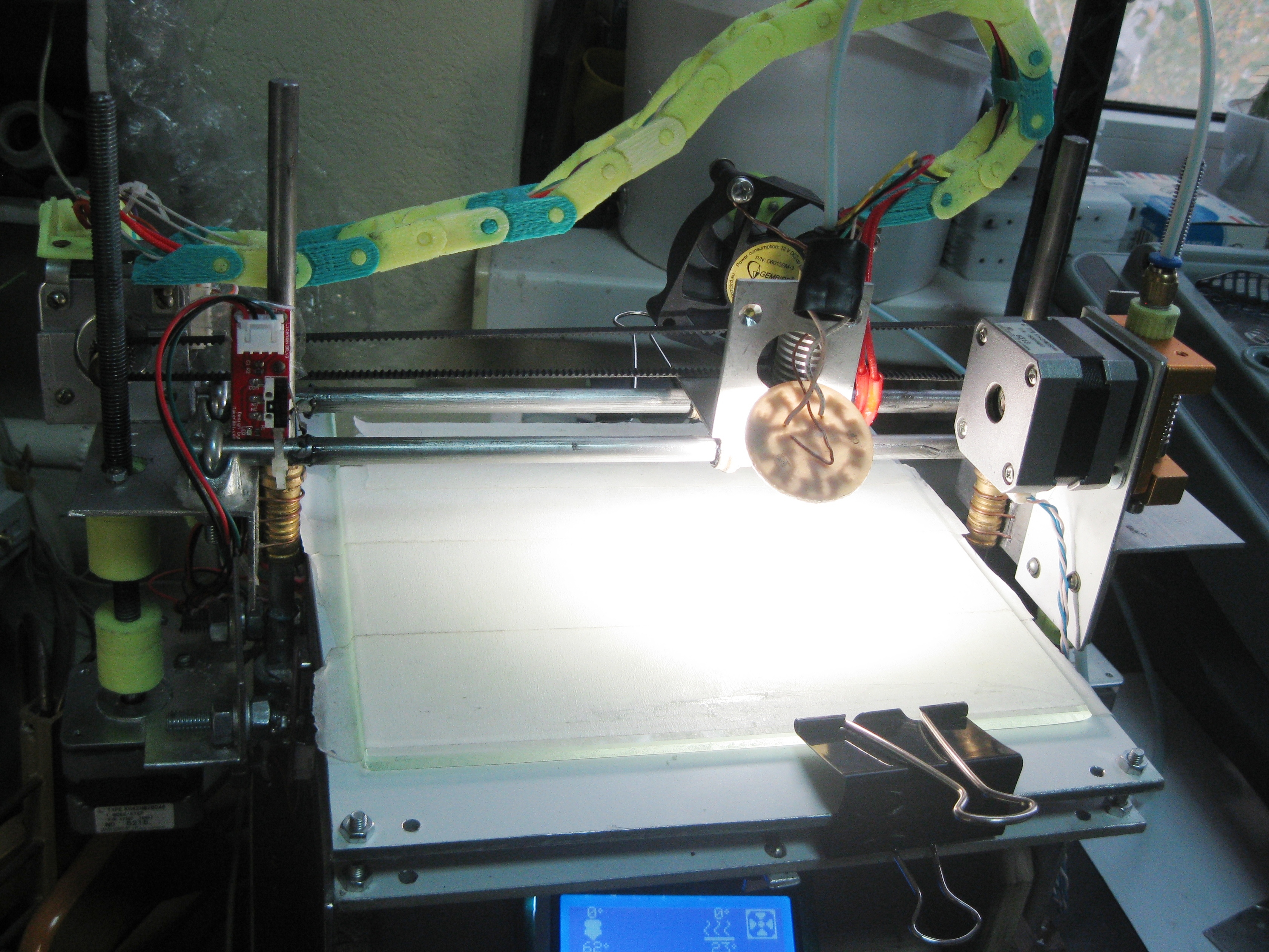

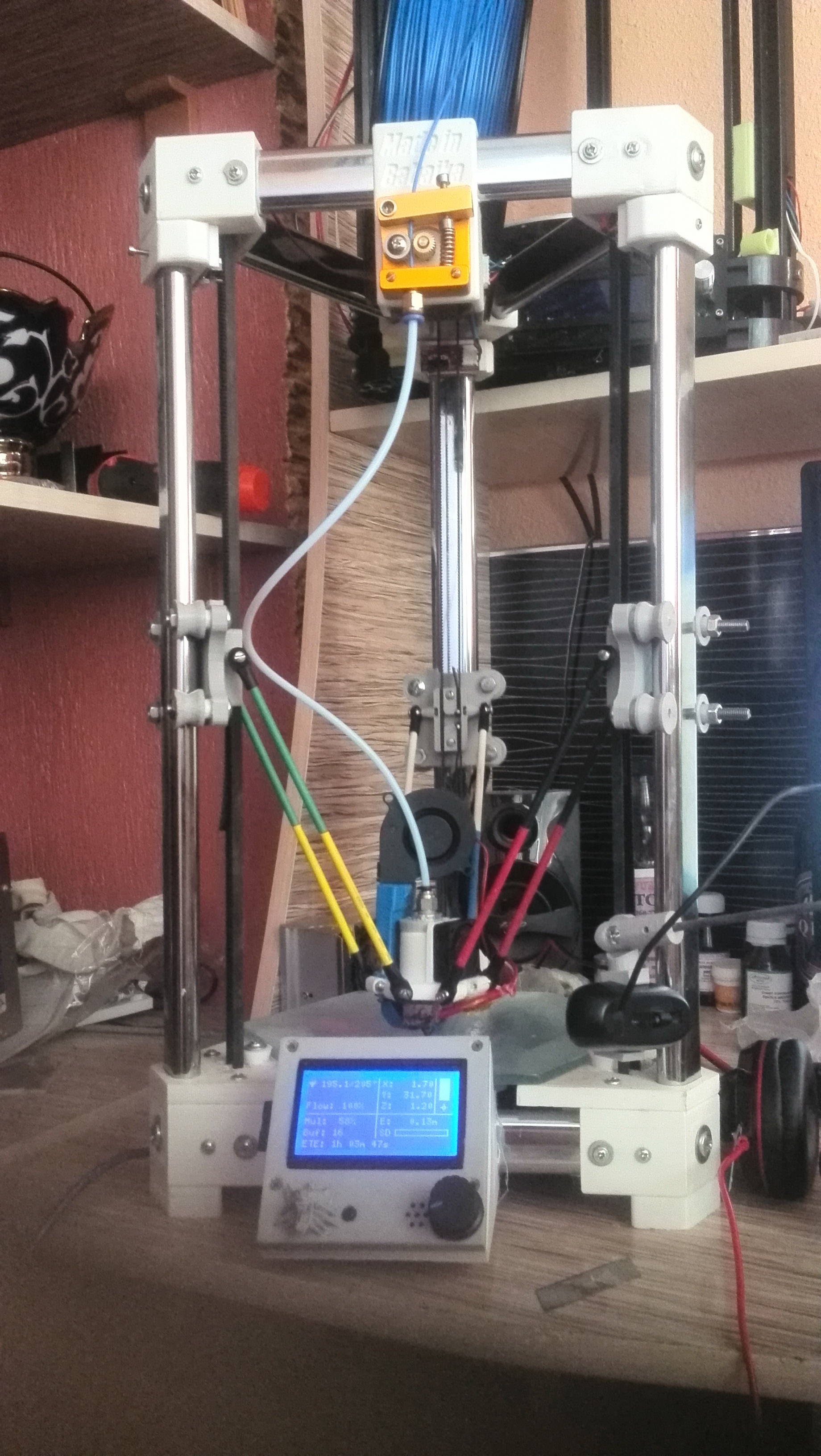

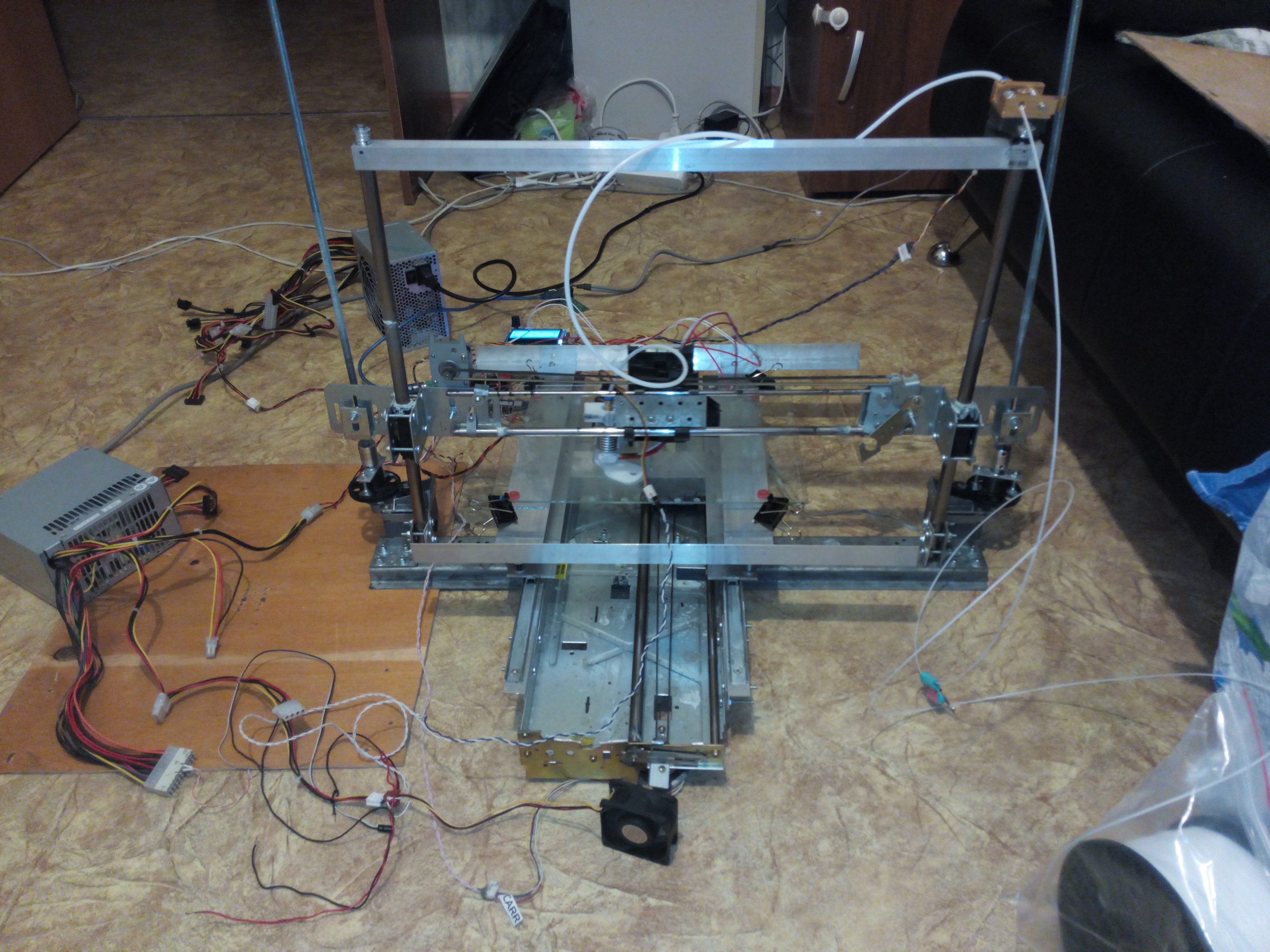

Фото

Далее несколько более подробных фото.

Натяжитель ремня.

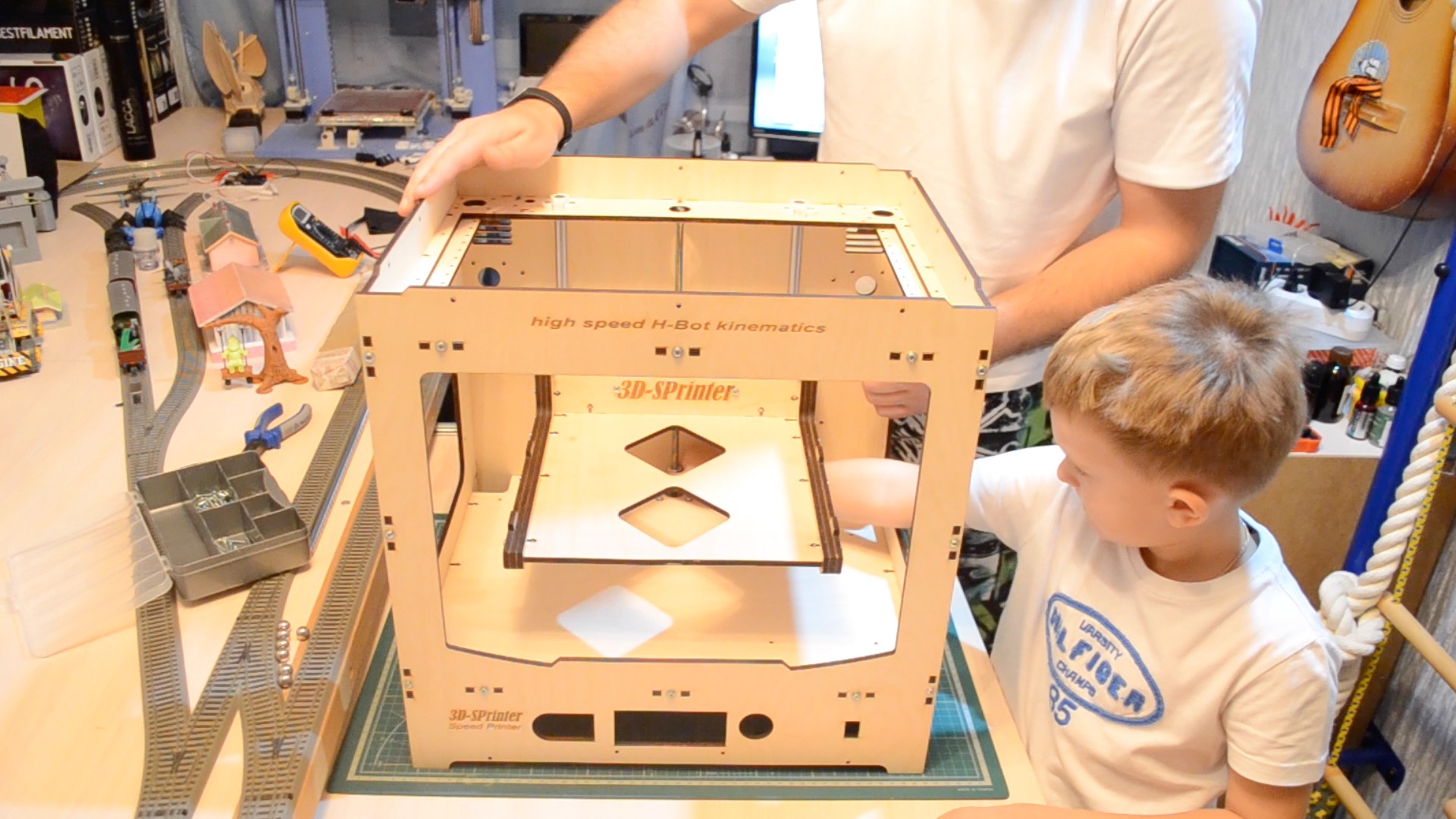

Сравнительный размер.

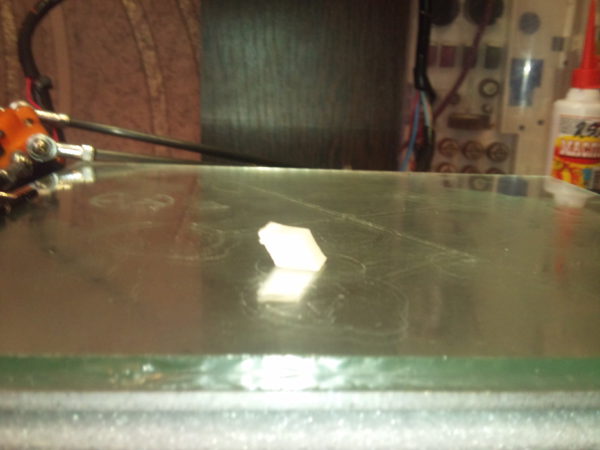

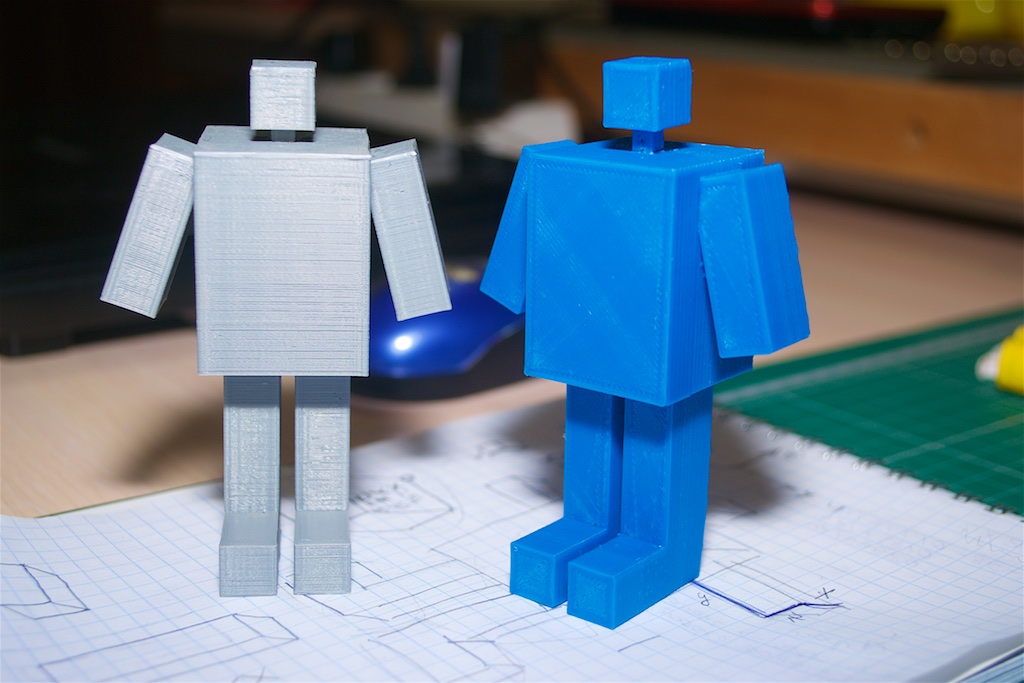

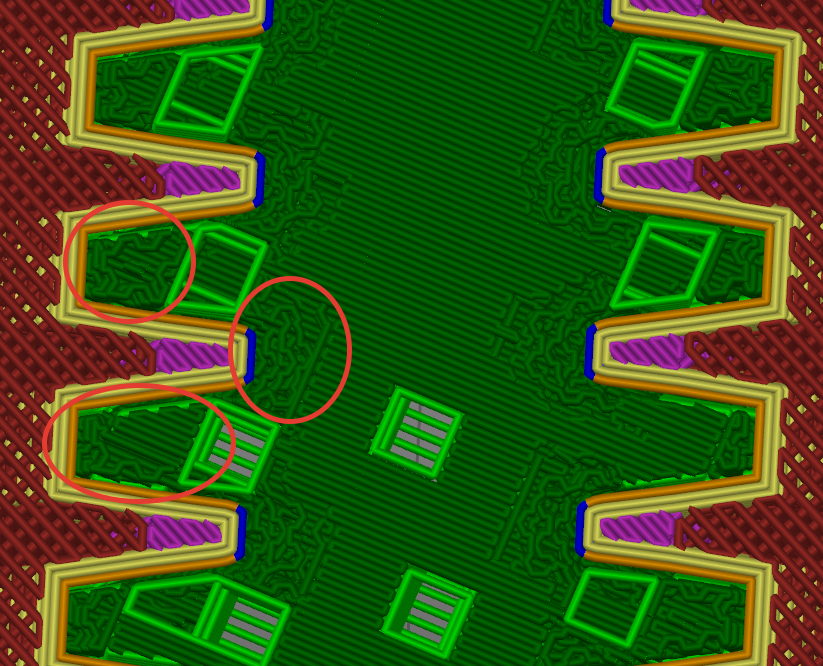

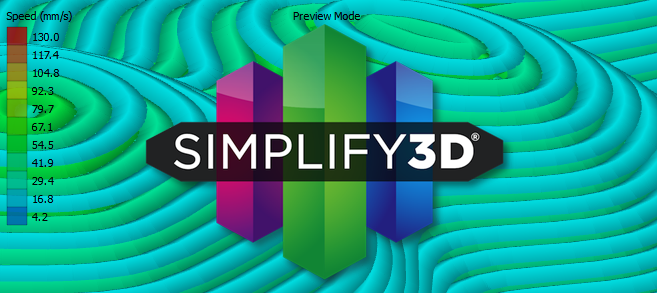

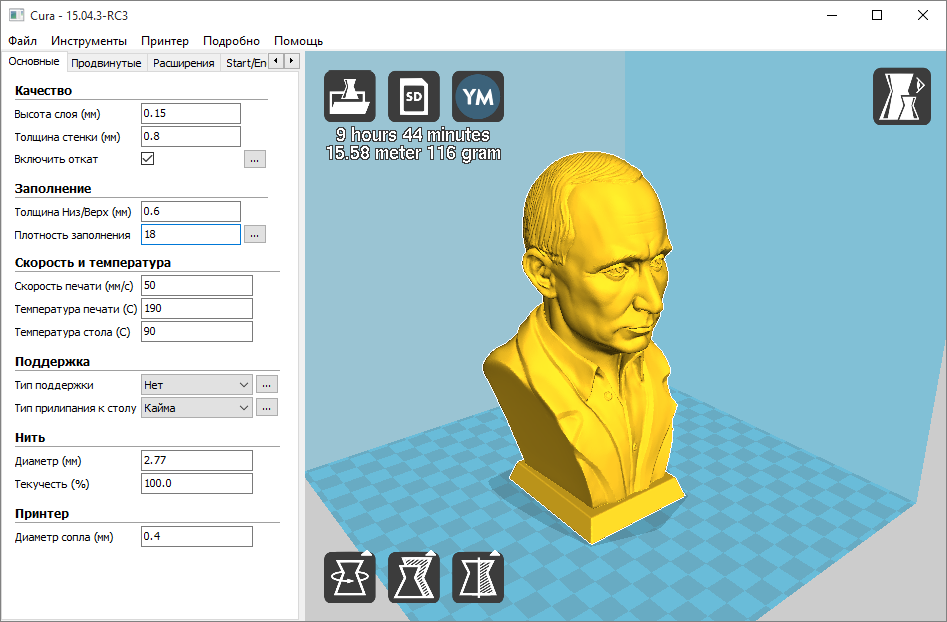

Тестовые модели. Пластик PLA от Bestfilament. Скорость 40-45 мм\с, сопло 0.4 , слой 0.15, температура 215\60.

Видео тестовой печати.

Проблемы и варианты решения

Первой проблемой, о которой я уже говорил, стала ось редуктора. Подойдёт только хороший вал диаметром ровно 5 мм, иначе шкивы затянутся с перекосом, и у принтера будут проблемы с точностью.

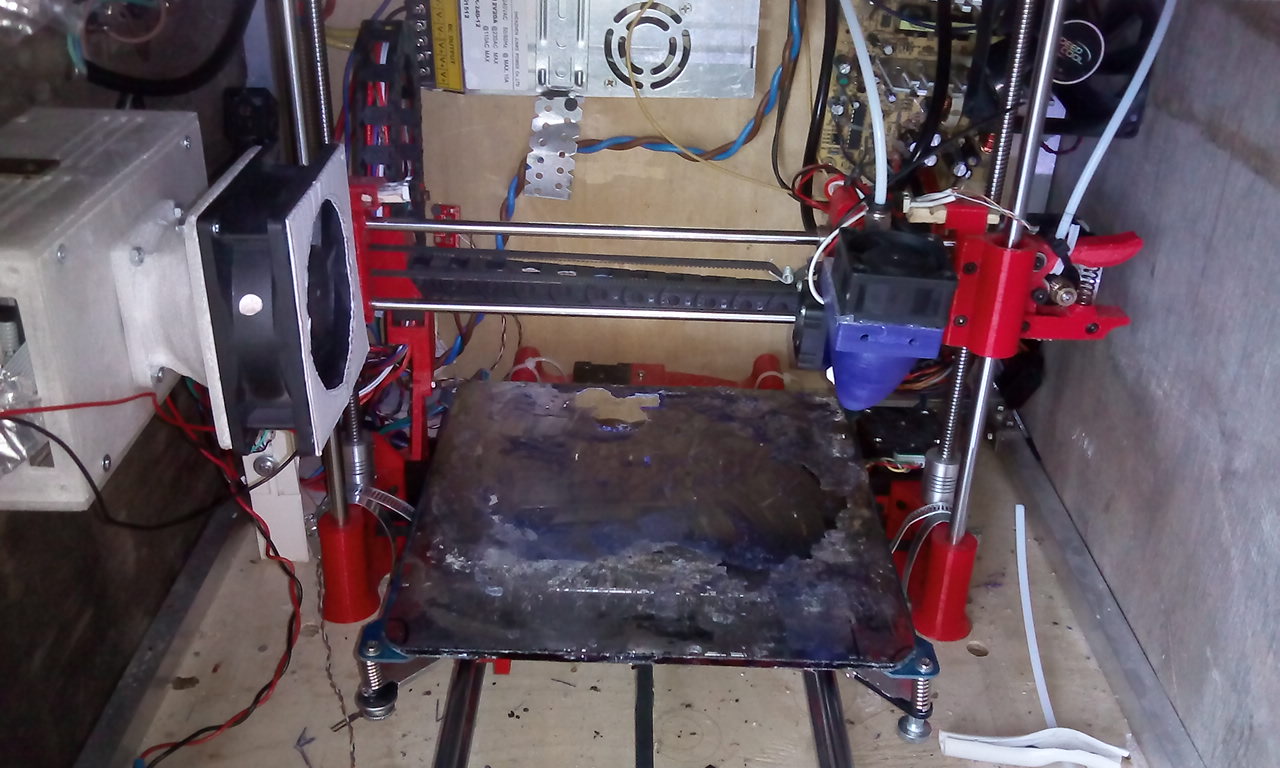

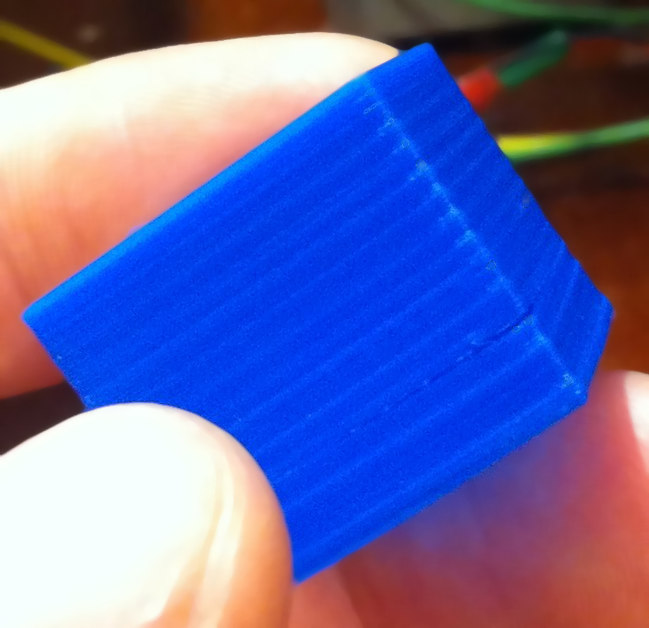

Вторая проблема – моторы с валами без лыски . При нагрузках, возникающих вследствие частой смены направления вращения, шкивы часто разбалтывались и начинали проскальзывать, что приводило к подобным результатам:

Потому, в подобной конструкции, просто необходимы моторы с лыскиой на валу. Так же, более качественные шкивы, с нормальными винтами, вместо пробок под шестигранник, в которых очень быстро слизываются грани, не давая нормально притянуть шкив к валу.

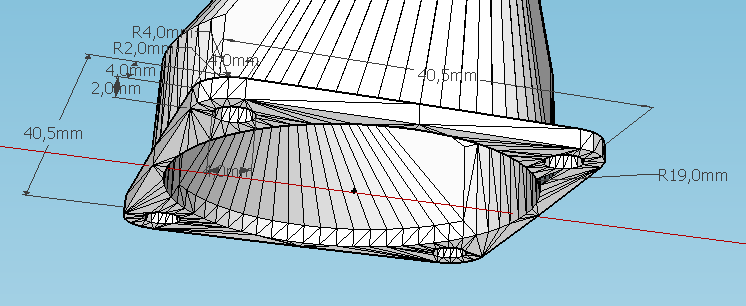

Ещё одной проблемой стал пластик в местах соединения с шаровыми наконечниками. Расстояние между шаровыми наконечниками должно быть ровно 40 мм(фото сверху). По крайней мере, этот размер должен быть одинаковым во всех местах соединения. Но, из- за погрешности печати + сжатие пластика при затягивании винта, он может отличаться. Это повлияет на положение эффектора в горизонтальной плоскости и на точность позиционирования. Решение – металлический эффектор и металлические наконечники печатного плеча( хотя бы в виде трубок с внутренней резьбой М3). К тому же, это положительно повлияет на жёсткость конструкции.

Так же стоит подумать над конструкцией каркаса и материалом для его изготовления. ЛДСП со своей задачей не справился. Вероятно, хорошим будет каркас из конструкционного алюминиевого профиля.

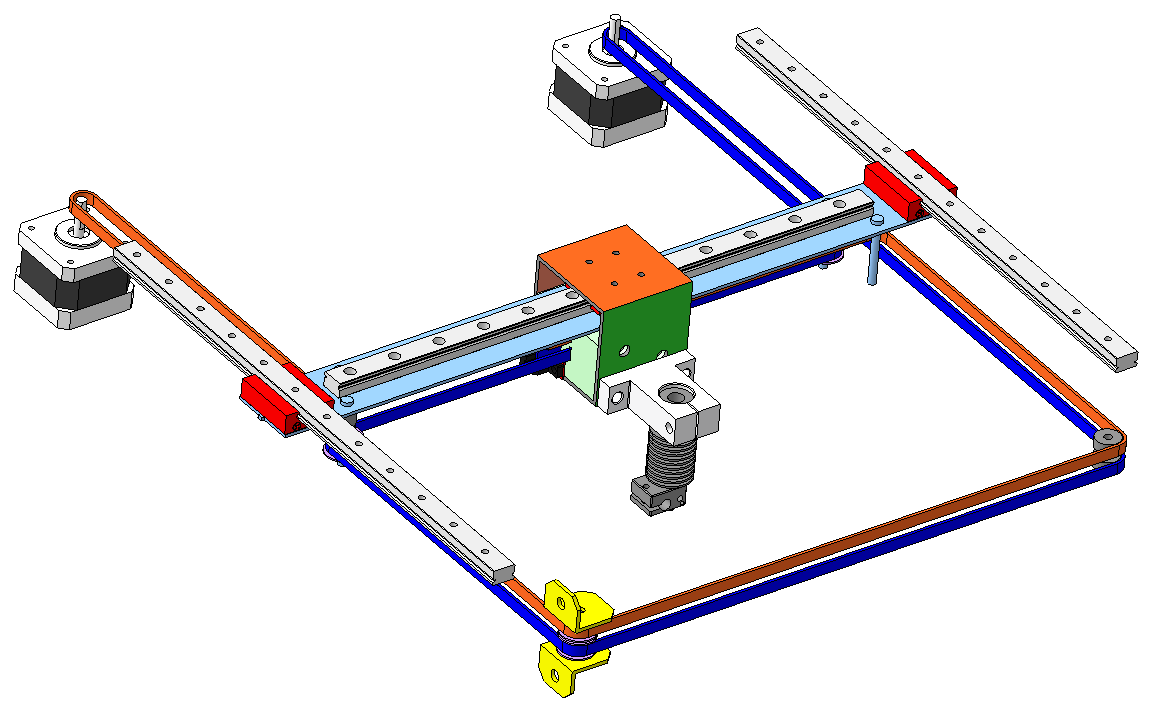

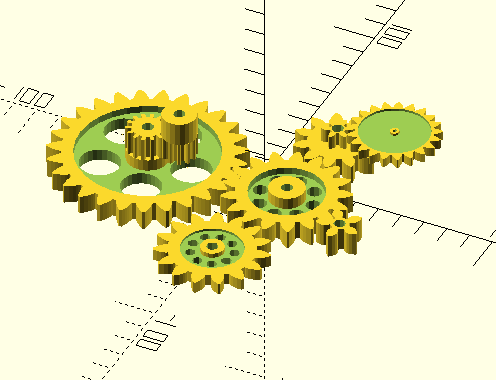

Но самой главной проблемой остаётся точная установка больших шкивов. Вариантов здесь не много. Первый – использовать парные крепления, как в проекте 3DReplicator. Уже лучше, но всё равно немного не то. Теоретически, использование редукторов позволяет уменьшить диаметр больших шкивов. Коэффициент редукции и так получился очень высоким. Уменьшение диаметра позволит уменьшить и параметр “Base radius” в прошивке. А это, в свою очередь, позволит смоделировать единое крепление для всех 3-х шкивов, и разместить его на стандартном столе размером 200х200 мм для печати.

Второй вариант – это отказаться от редукторов в пользу мощных моторов с шагом 0,9 градуса и драйверами с делителем 1\32. Как это реализовано в оригинальном проекте Firepick Delta. Либо использовать оба варианта одновременно.

Но и у редуктора тоже есть преимущества: он позволяет использовать маломощные моторы и без проблем удерживает эффектор в положении Home, не позволяя падать тому на стол при отключении питания. В общем, есть над чем подумать.

В данный момент область печати составляет 200х200х120 мм. Высота области по Z является таковой из –за расположение концевиков и формы верхней плиты каркаса.

Если дать плечу подняться ещё градусов на 45, то область печати по оси Z значительно увеличится, вплоть до 210 мм. Для это необходимо развернуть редуктора на 180 градусов, моторами к центру, так сказать.

С этим я особо не заморачивался. Модель является экспериментальной, и её задачей было просто помочь мне разобраться в теме. ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Итог

В целом, эксперимент можно считать удачным. Принтер работает. Неразрешимых проблем пока не наблюдается. У такой Дельты есть одно большое преимущество – она долговечна и практически не требует обслуживания. Самым слабым местом являются шаровые наконечники. Периодически менять придётся только их. Обычные подшипники очень долговечны и не требуют постоянной смазки. В конструкции нет ни направляющих, ни линейных подшипников, ни рельс, к которым всегда предъявляются повышенные требования. И от качества которых зависит скорость и качество печати. В общем, вторая версия принтера, определённо будет ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

11 комментариев на «Дельта – робот из ЛДСП и шпилек»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

Конкурс “Печатаем с детьми” Чем полезен принтер?!

Кстати, забыл дописать к видео, что на самом деле принтер шумит не так сильно. Работает намного тише, чем H-bot. Оказалось, что на телефоне микрофон куда лучше камеры

Красивый получился робот-принтер

Спасибо

Автору: Афигеть МОНСТРО забавное, насчет шума у меня дельта с направляйками единственный шум который хот кактораздражает это от подачи экструдера , ибо туда сюда … а а так дельты тише изначально ….

Какой вопрос в смазке и обслуживании направляек васнапряг мне не ясно , это так же будет работать годами …

А вот кучи ваших ремней по два на каждый , уже хуже … надо натяг везде соблюсти и прочие прелести да и плюс растягивается все , нагрузка на ремни выше ибо дергается рычаг, да и сама нагрузка меняется … в общем вариант еще тот

Ну и теряется самый наверно главный плюс дельты , это то что высота печати не пропорциональна ширине , а у вас плечи все портят …

но тема забавная …

за проделанную работу уважуха однозначно

Основная проблема с направляющими и линейными подшипниками — это сами направляющие, на которых, со временем, появляется выработка, и линейники, которые изнашиваются довольно быстро. Появляется люфт, шарики высыпаются. Всё это от низкого качества, само собой. Так же их нужно периодически снимать и забивать в них смазку, иначе они выйдут из строя ещё быстрее. Ремни здесь работают так же, как и на простой дельте. Натянуть кольцевые ремни не составляет проблемы. К тому же, ремни значительно короче, а значит, их проще натянуть. Дёргается рычаг?) Так на простой дельте каретки так же дёргаются туда — сюда. В плане ширины принтера — по этому параметру он всё ещё меньше, чем средний H- bot, скажем. По- моему, вообще нет смысла обращать внимание на размер принтера, пока он не достигает размеров холодильника

За уважуху – спасибо

Ваши доводы строятся на факте низкого качеств а… а если оно было не низким , прочтите мой обзор … я от китая такого качества как моя дельта давно не видел …

У вас дергается конечный рычаг с многократно превышающим усилием .. не буду вам прорычаги рассказывать, а про не линейность поскорости движения рычага при разном угле плеча тоже …

не важно … это уже вторично ..

у меня очень маленький рабочий кабинет … и мне нужно несколько станков , мне безумно нужен небольшой токарник, но кроме центра уже ставить некуда … а вы мне про холодильник …

Я вот напротив, кроме как низкого качества, пока что, от китайцев ничего не получал)

А в целом, насчёт такой дельты, я не говорю, что это лучшая в мире конструкция.) Она сложная, и информации про них мало. Минусов тоже хватает. Но, если довести её до ума, то должно получиться вполне достойно, есть свои плюсы. Особенно если вспомнить, какими были первые Прюшеподобные боты, с каркасом из шпилек =) Позже конструкцию оптимизировали, насколько она это позволяет, и получилась вполне не плохая рабочая лошадка )

Не я не говорю “вы делаете дерьмо”, я вообще считаю что любые попытки из чего то чтото придумать даже если они не ведут к положительному результату они все равно положительны …

как пример , (простите не помню ФИО и ГОД) один ученый открыл инетерсную субстанцию, если пропустить через нее ток она меняла угол поляризации …

10 лет это открытие так и не было востребованым , потом появились первые ЖКИ, все сказали да нахрен нам … светодиодные дешевле проще и надежнее …

прошло 50 лет и эта технология везде куда не ткни пальцем …

ну и финал , один чувак пытался изобрести высоко частотный диод и эксперементировал с разными материалами, некоторые стали светиться … но не давали нужных параметров … через 7 лет после открытия другой придумал “светодиод”, это один из пятитолчков в буме микро электроники …

Вот так то …просто вы сказали ро не надежности стандартной конструкции я аппелировал что вы неправы … не ваша не класическая не та чтопонастоящему класическая не могутбыть супернадежными , все зависитот материала и качества сборки …

А че чтобы подписаться надо только мессагу написать .. нот гуд …

Полностью с Вами согласен) Надёжность принтера, в первую очередь, зависит от качества комплектующих и точности сборки. Но есть более надёжные схемы,а есть менее. Например, Hbot стабильнее Прюши, при прочих равных. Я только хотел сказать, что Потенциально такая дельта может быть более долговечной, потому как в ней просто отсутствует часть узлов, которые подвержены сильному износу

Хочу тоже такой вариант для продажи делать, но по-проще и компактнее, зато написали про прошивку, и это помогло, спасибо.