2019-05-23

Раздел: Адгезия и деламинация, Секреты и лайфхаки 3D печати

![]() Автор: dark184 Просмотров: 9 869

9 комментариев

Автор: dark184 Просмотров: 9 869

9 комментариев

Способ стабилизации адгезии пластика к стеклу

Добавлено в закладки: 2

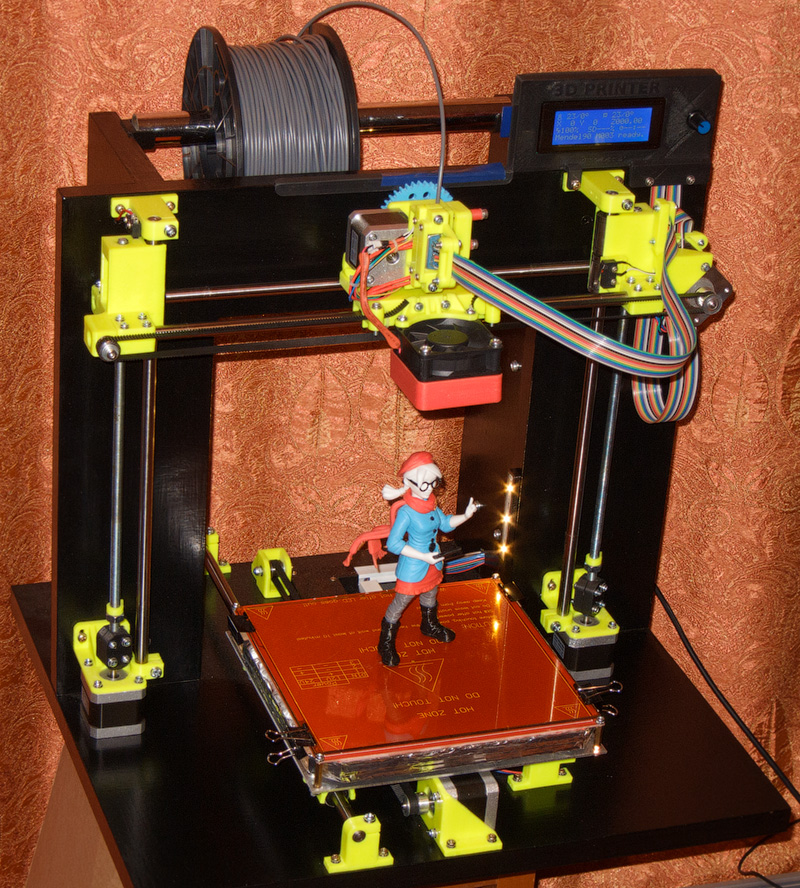

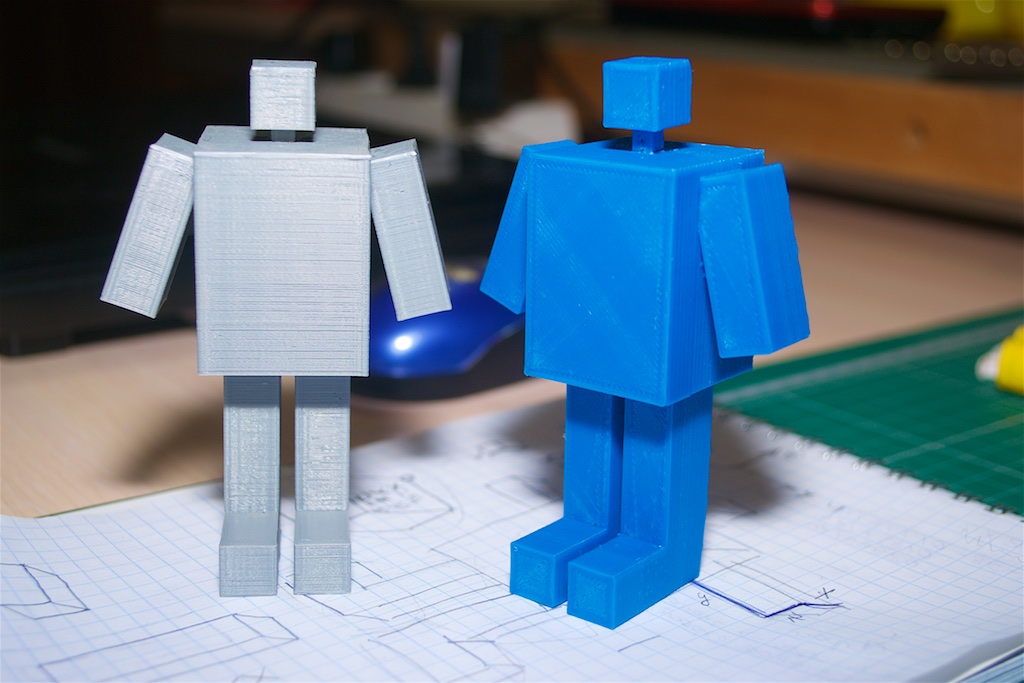

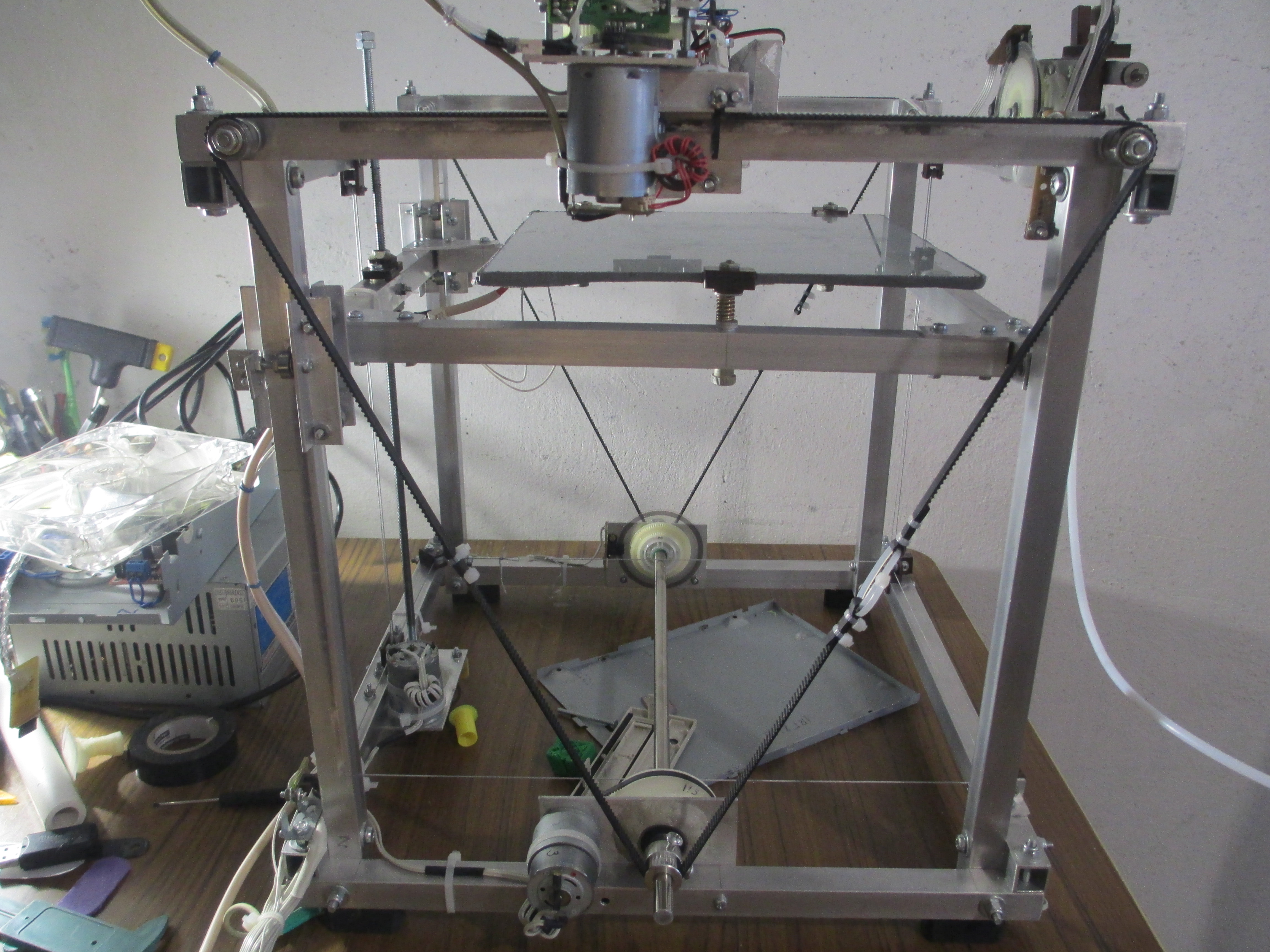

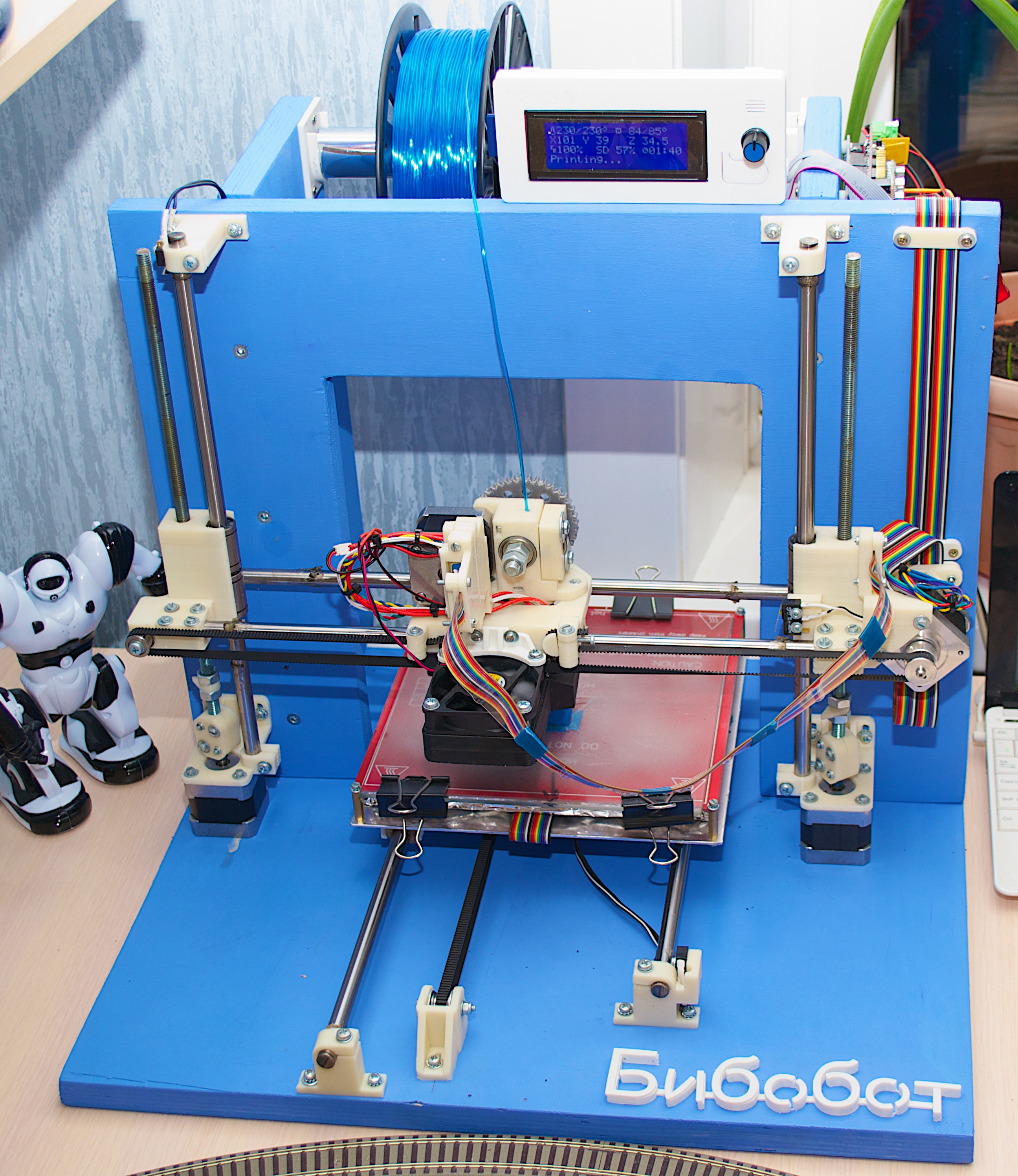

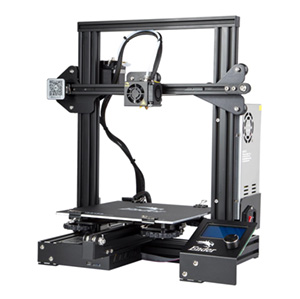

Известно множество способов повышения адгезии пластика к столу 3D принтера. После того, как опробовал все известные мне способы, выбрал для себя два наиболее эффективных:

- Печать на чистое стекло. Стекло просто моется с мылом, сушится и так печатается. Применение различных растворителей и обезжиривателей приводит только к полному отклеиванию пластика от стекла. Поэтому печатаю исключительно только на вымытое с мылом стекло без применения обезжиривателей. НО! Как обычно есть ко всем плюсам и жирные минусы, это необходимость держать стекло всегда чистым и крайне нестабильная адгезия. То деталь держится на стекле без каких-либо вопросов, то вообще не держится. Поэтому приходится печатать на чистое стекло если нужна глянцевая поверхность, либо мелкие детали.

- Для повышения адгезии и получения более стабильных результатов приходится применять дополнительно клей карандаш. Ситуация с адгезией на порядок лучше, не припомню чтобы хоть какая то деталь отклеилась. НО! Опять же, появляется другая проблема, то деталь снимается со стола без вопросов, то приходится отдирать вместе с кусками стекла.

Рассматривал также боросиликатное стекло, но даже на алиэкспрессе оно стоит достаточно прилично. Ситалловое стекло также было забраковано, т.к. достать его еще сложнее, а стоимость еще выше. С внутренней жабой так и не удалось договориться, да и по отзывам ни то ни другое стекло не обеспечивают желаемого результата, хотя и лучше обычного оконного. В процессе поиска наткнулся вот на эту статью http://www.3dindustry.ru/article/2499/. Но опять таки не удалось договориться с жабой. Да и хочется прямо сейчас и прямо здесь.

Пришлось придумывать, искать способы более эффективные и стабильные в плане адгезии к столу 3D принтера. Дополнительно были испробованы и другие известные способы, которые также не привели к каким-то стабильным результатам, т.е. деталь клеится к столу либо слишком слабо, либо намертво и только иногда так, как надо. Особенно раздражает это на больших и длительных печатях. А отдирать большую деталь после печати превращается в увлекательный квест, порой часа на два…

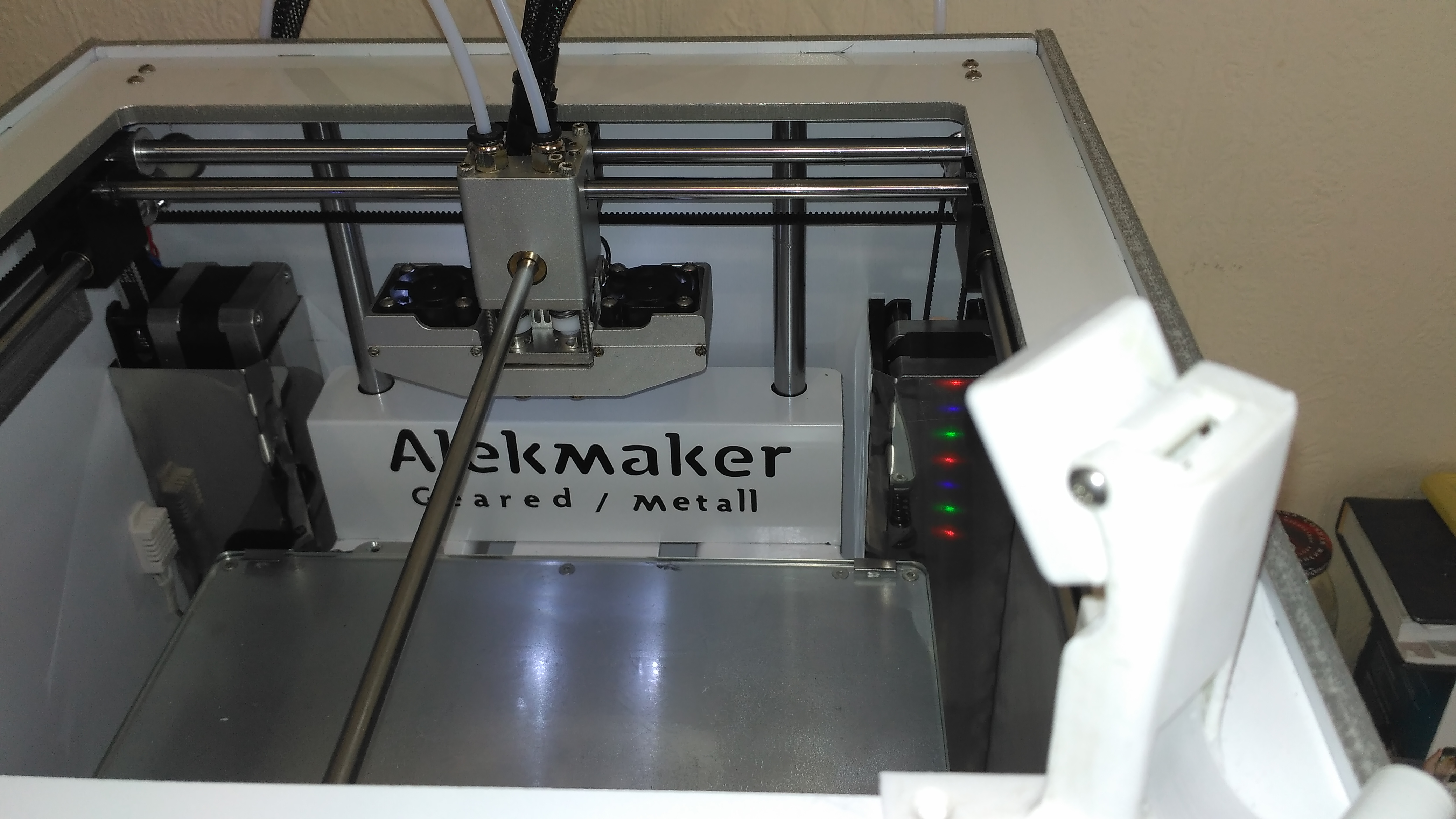

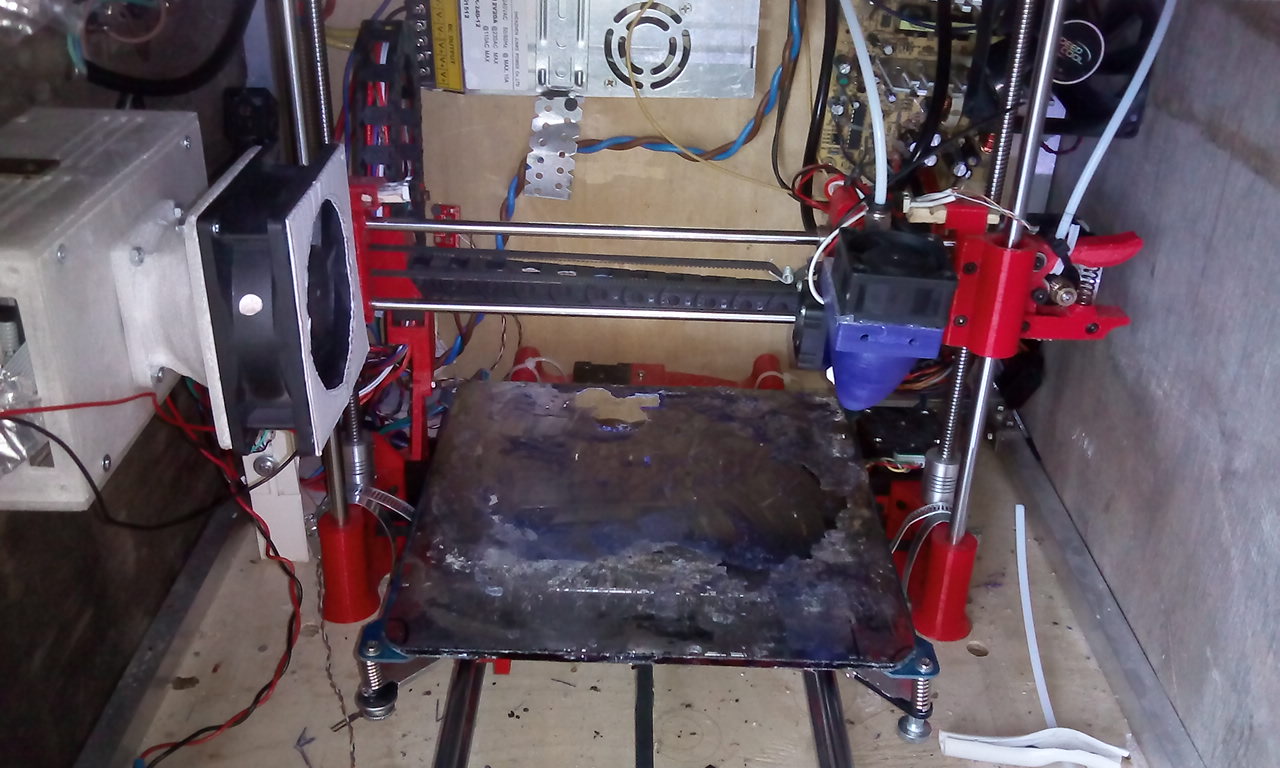

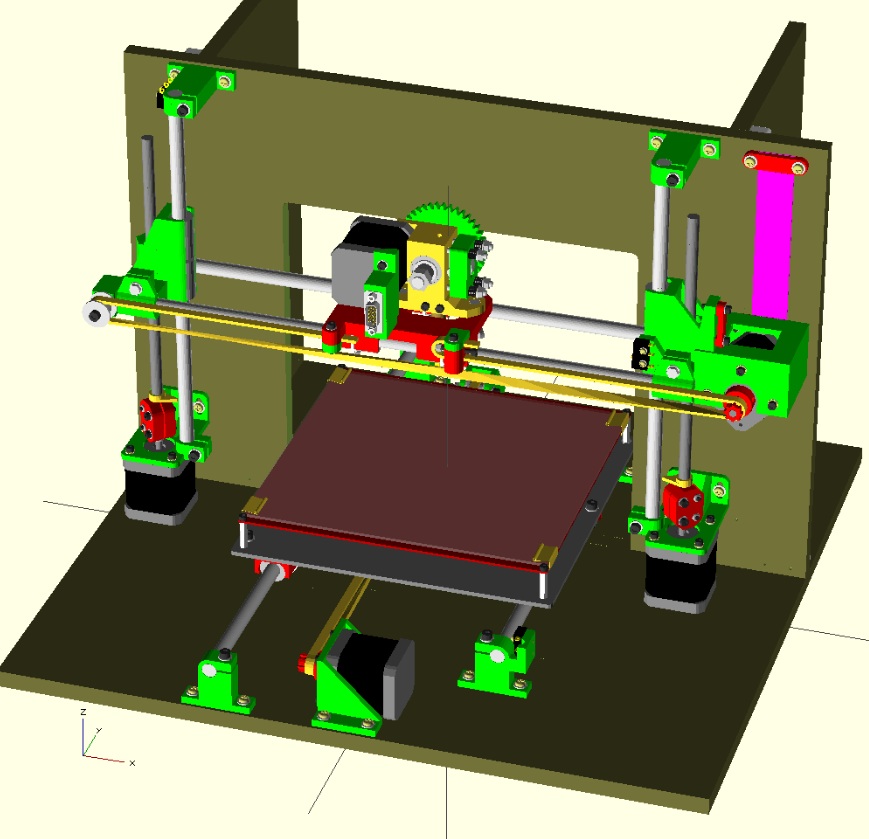

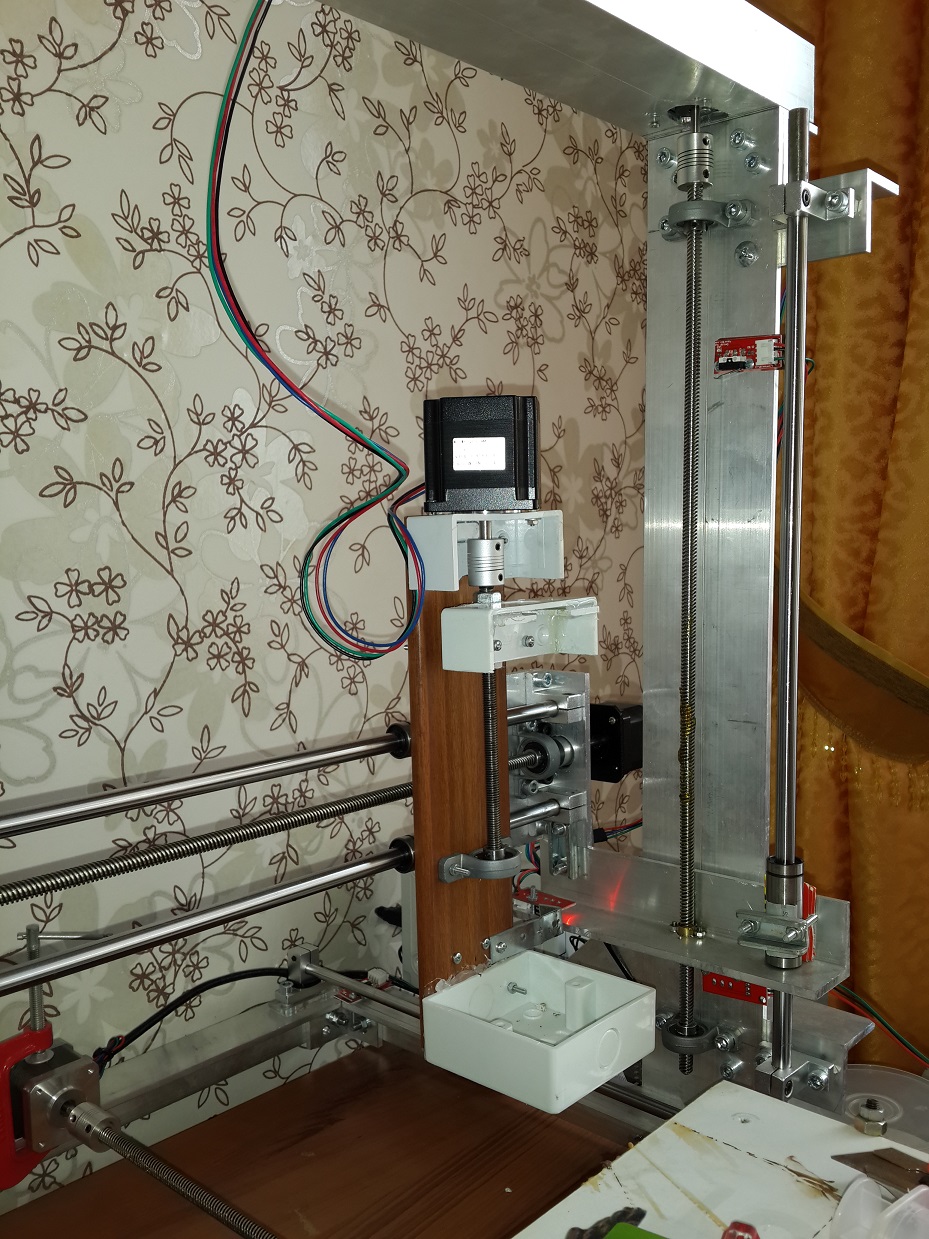

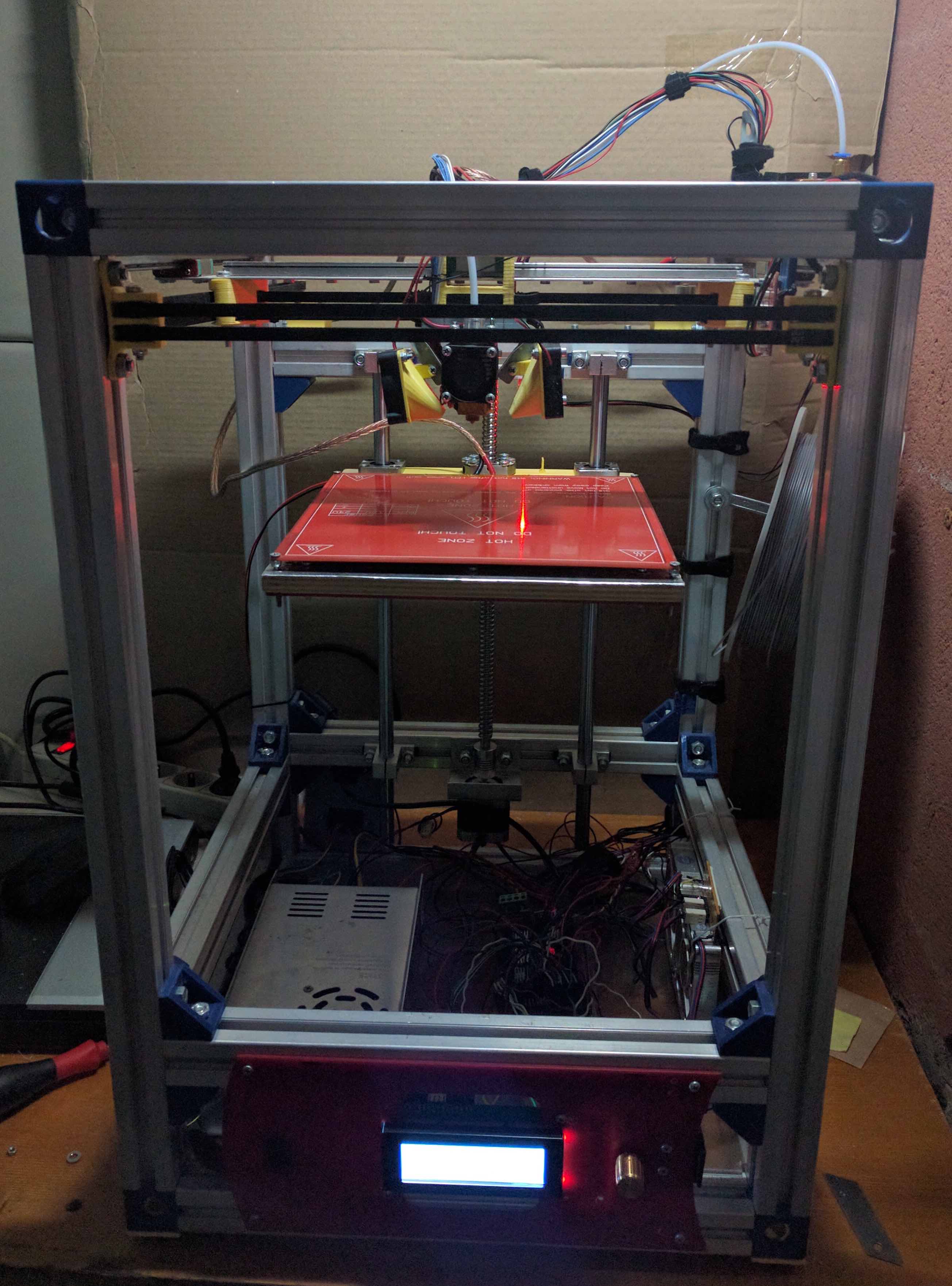

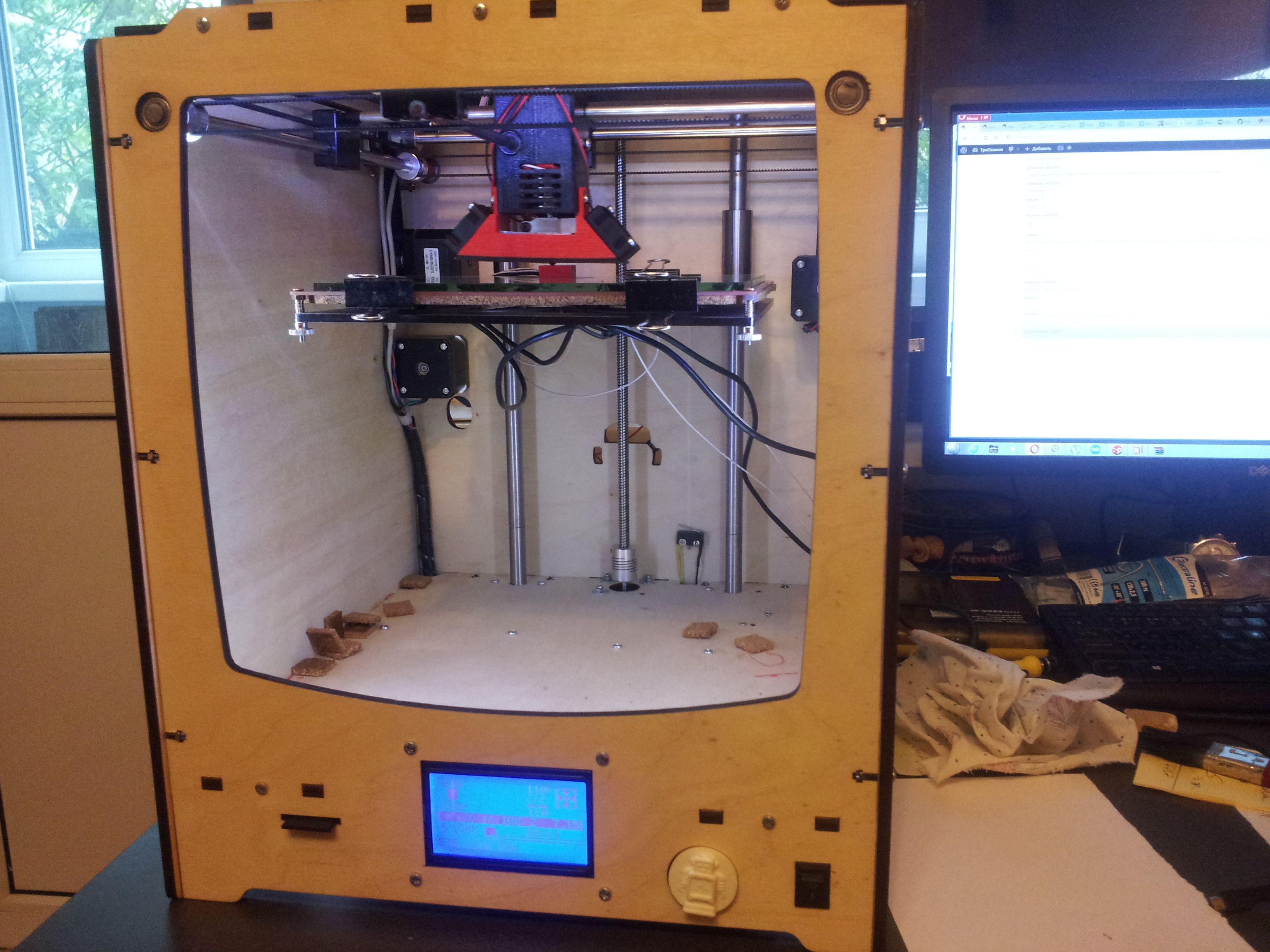

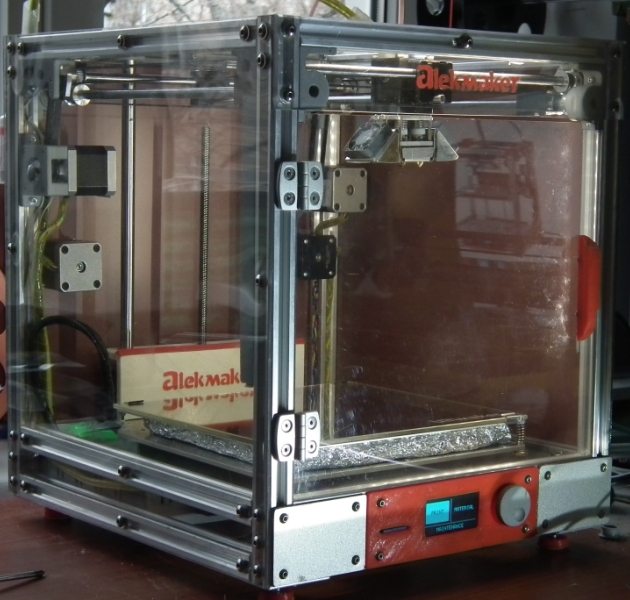

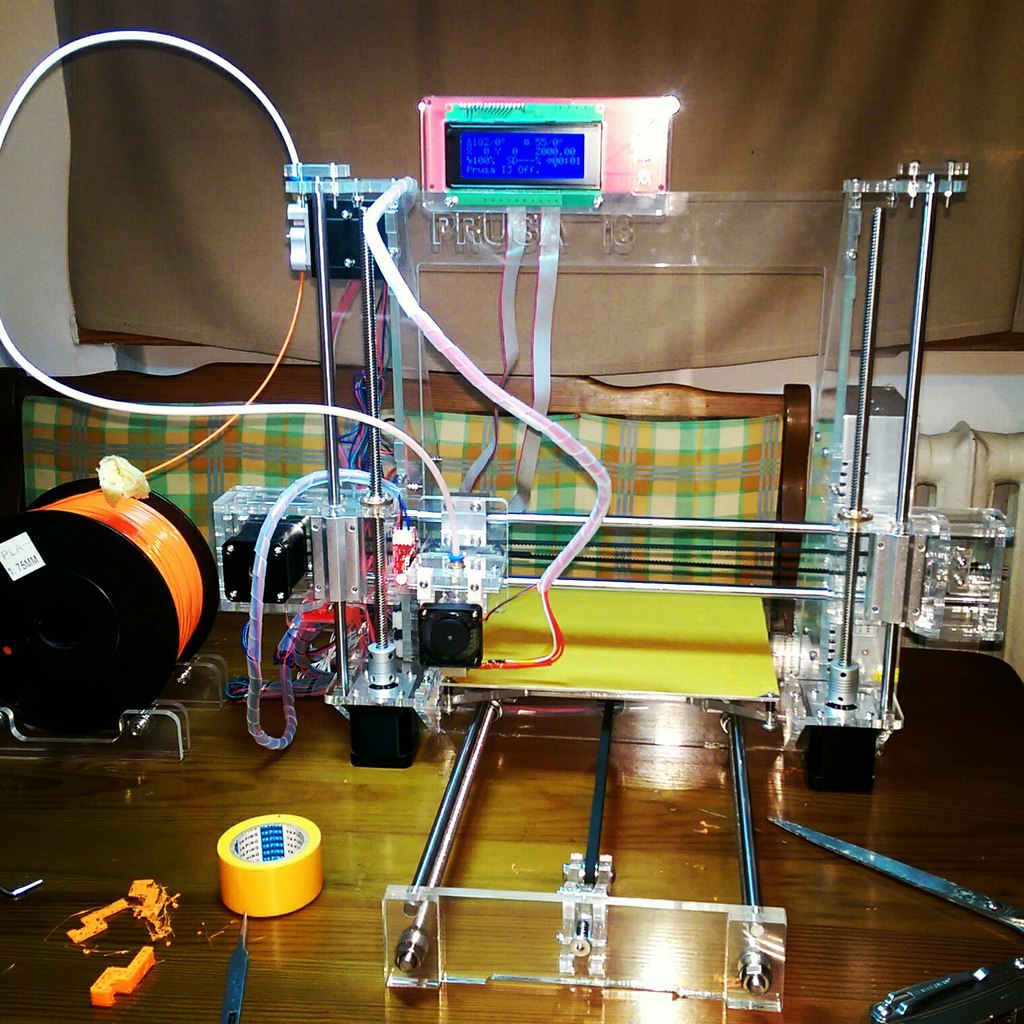

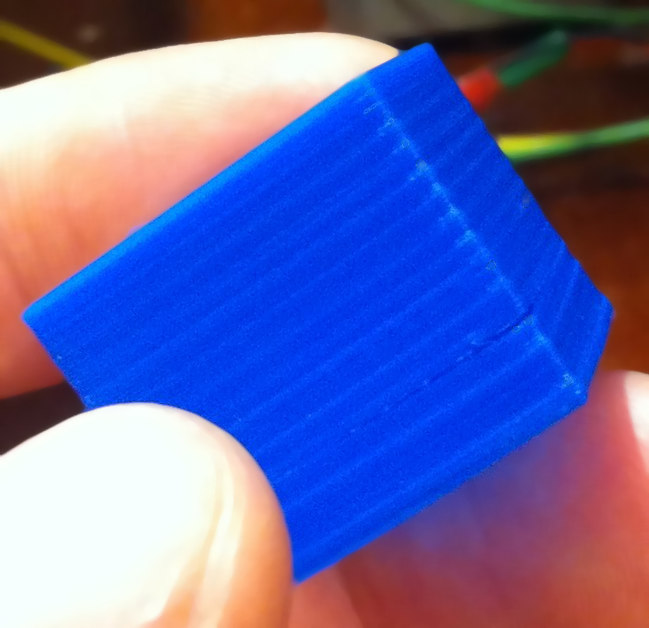

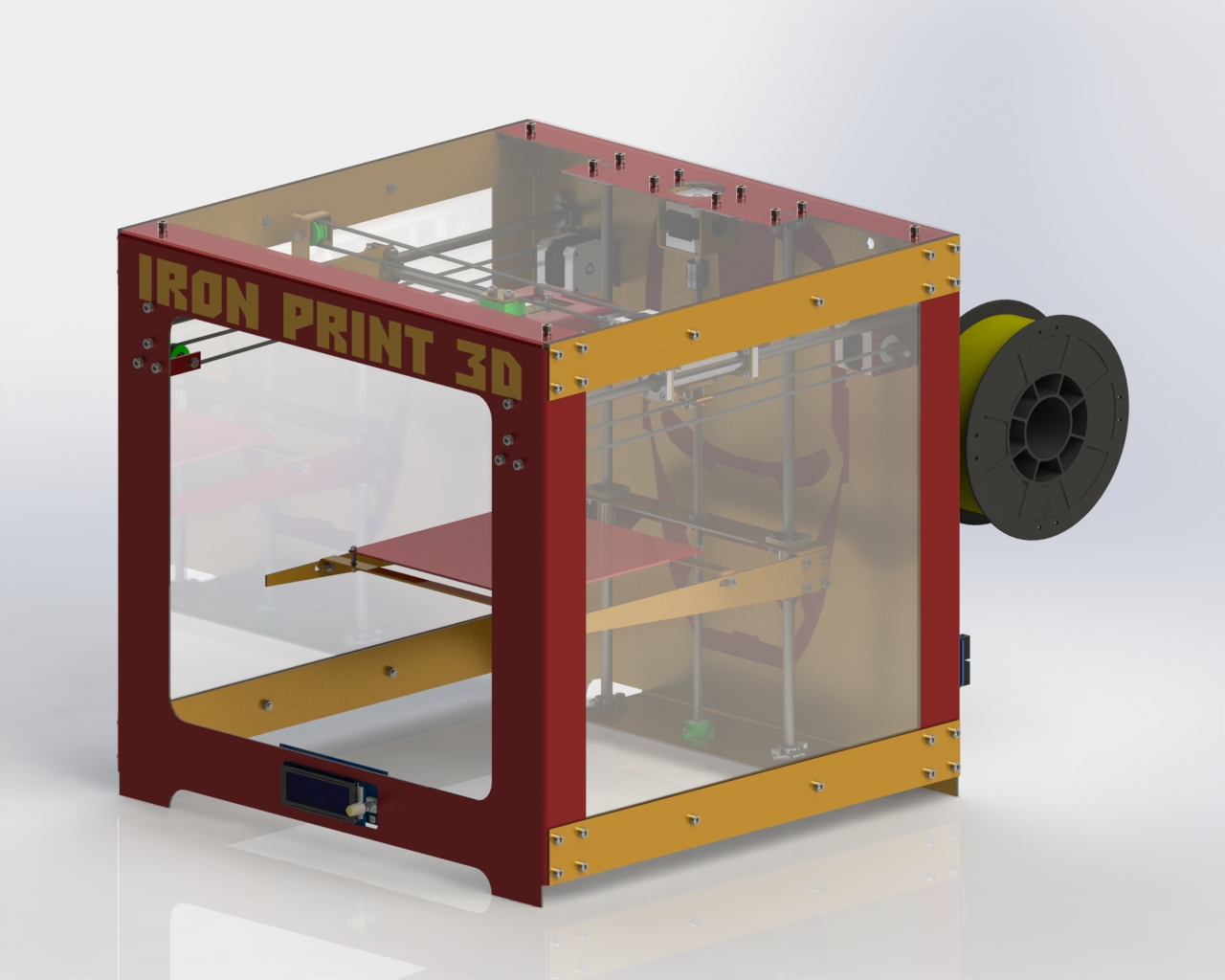

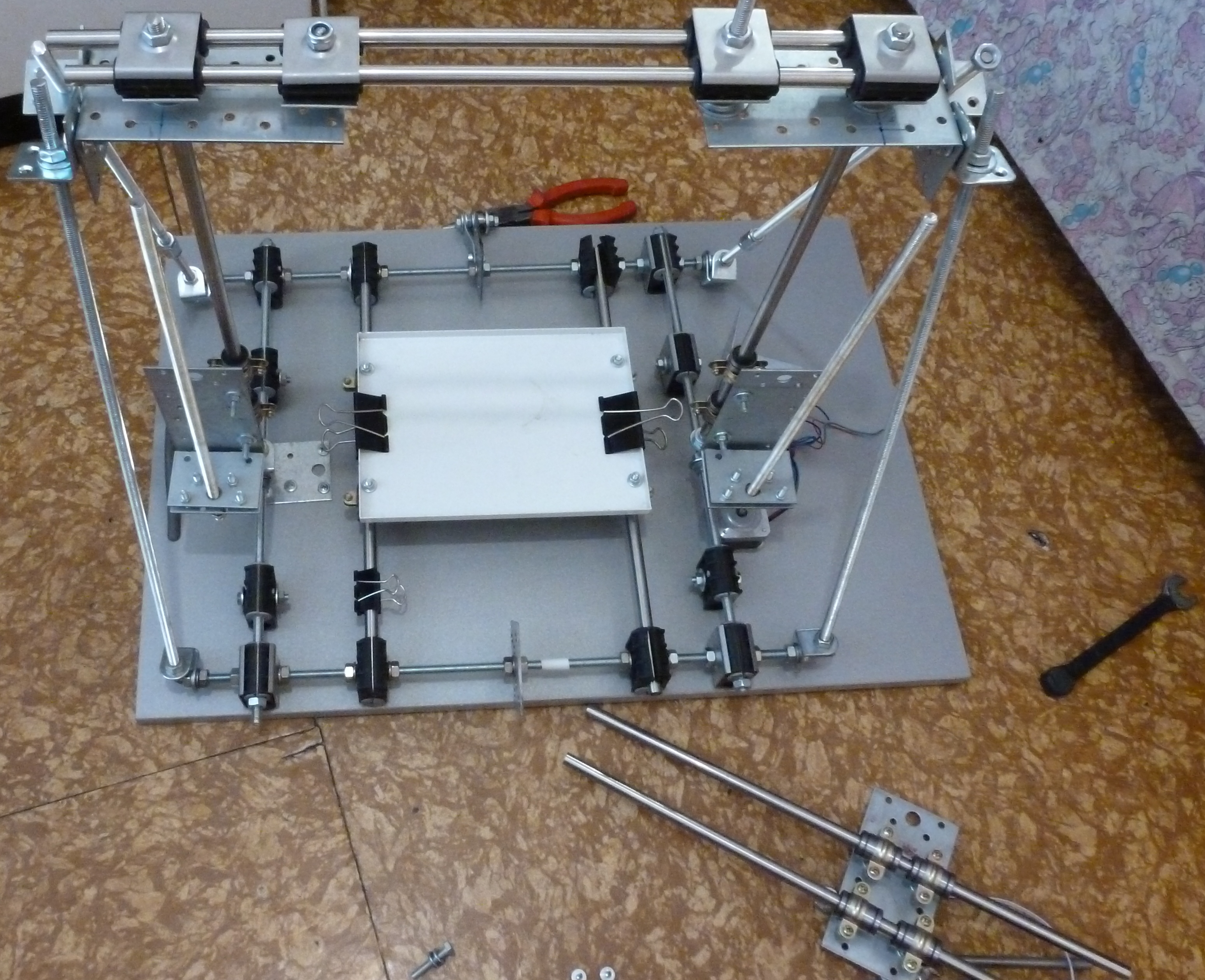

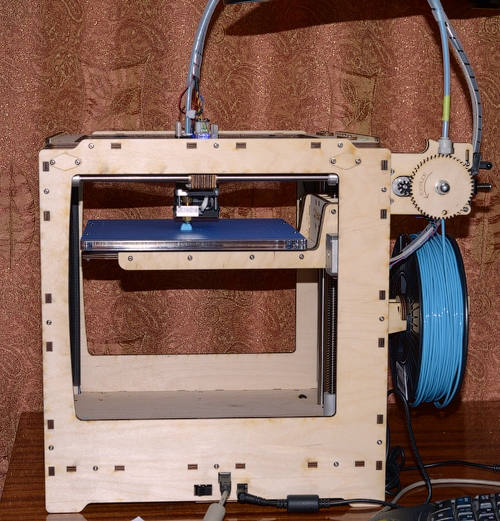

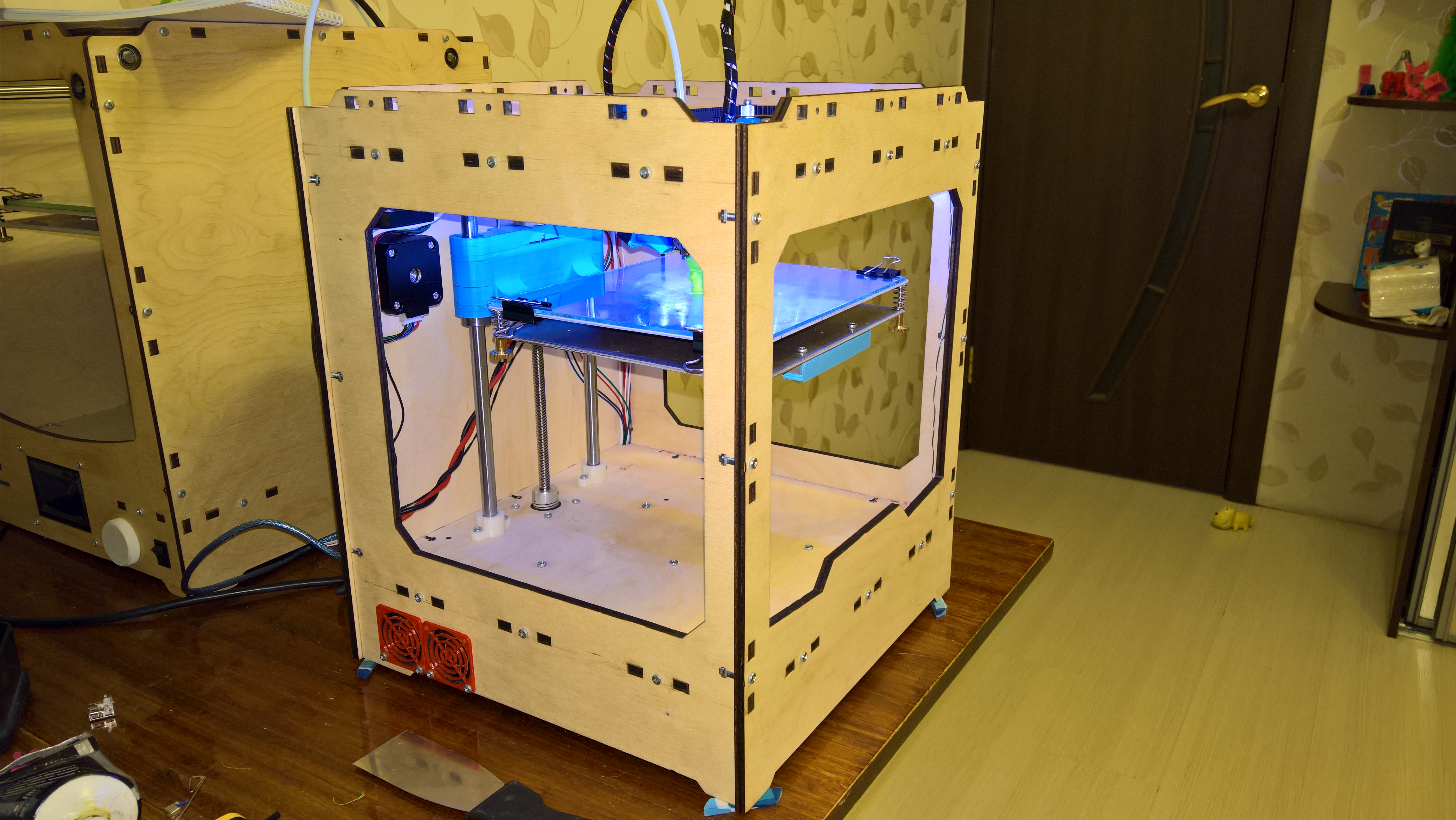

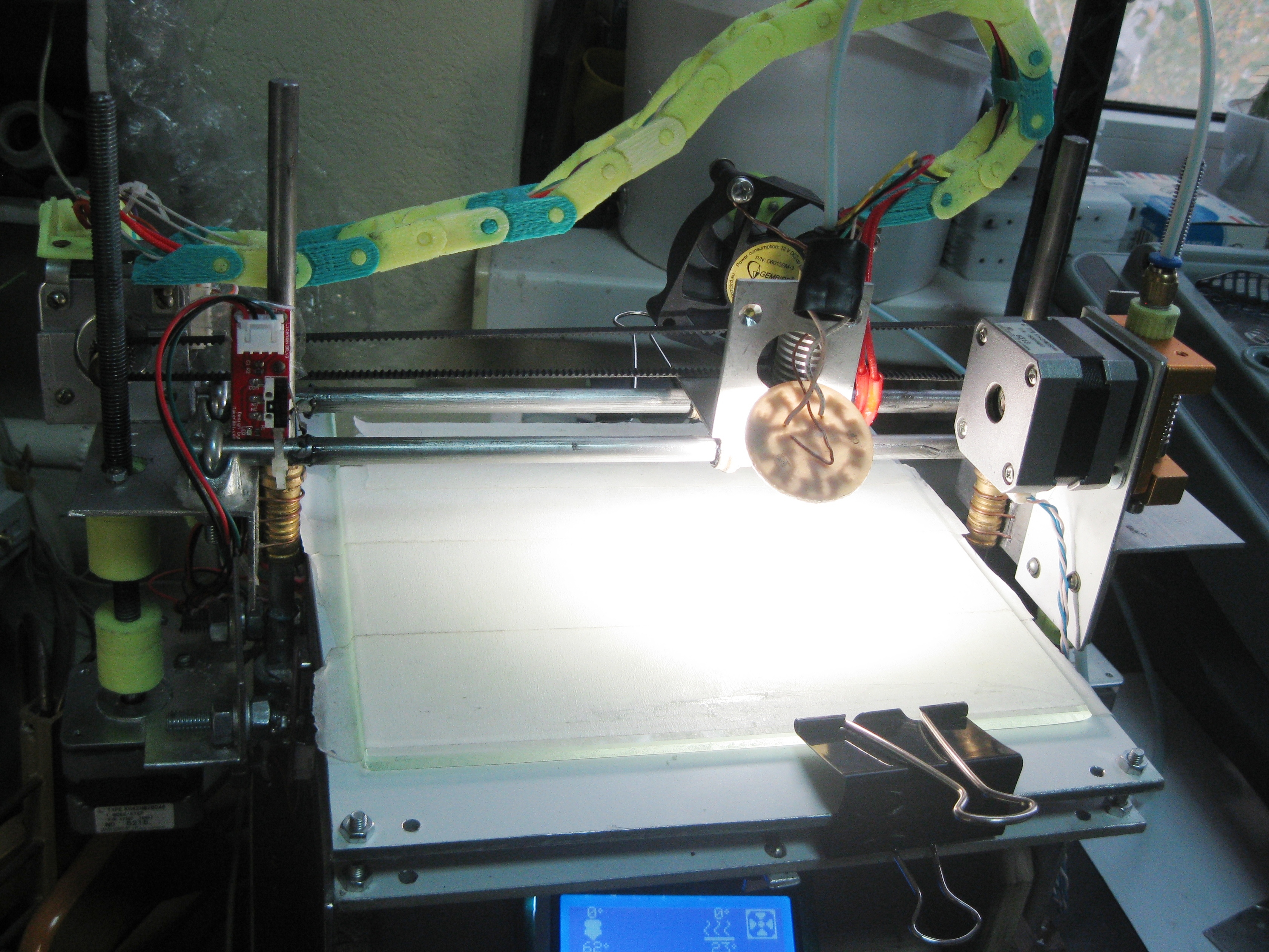

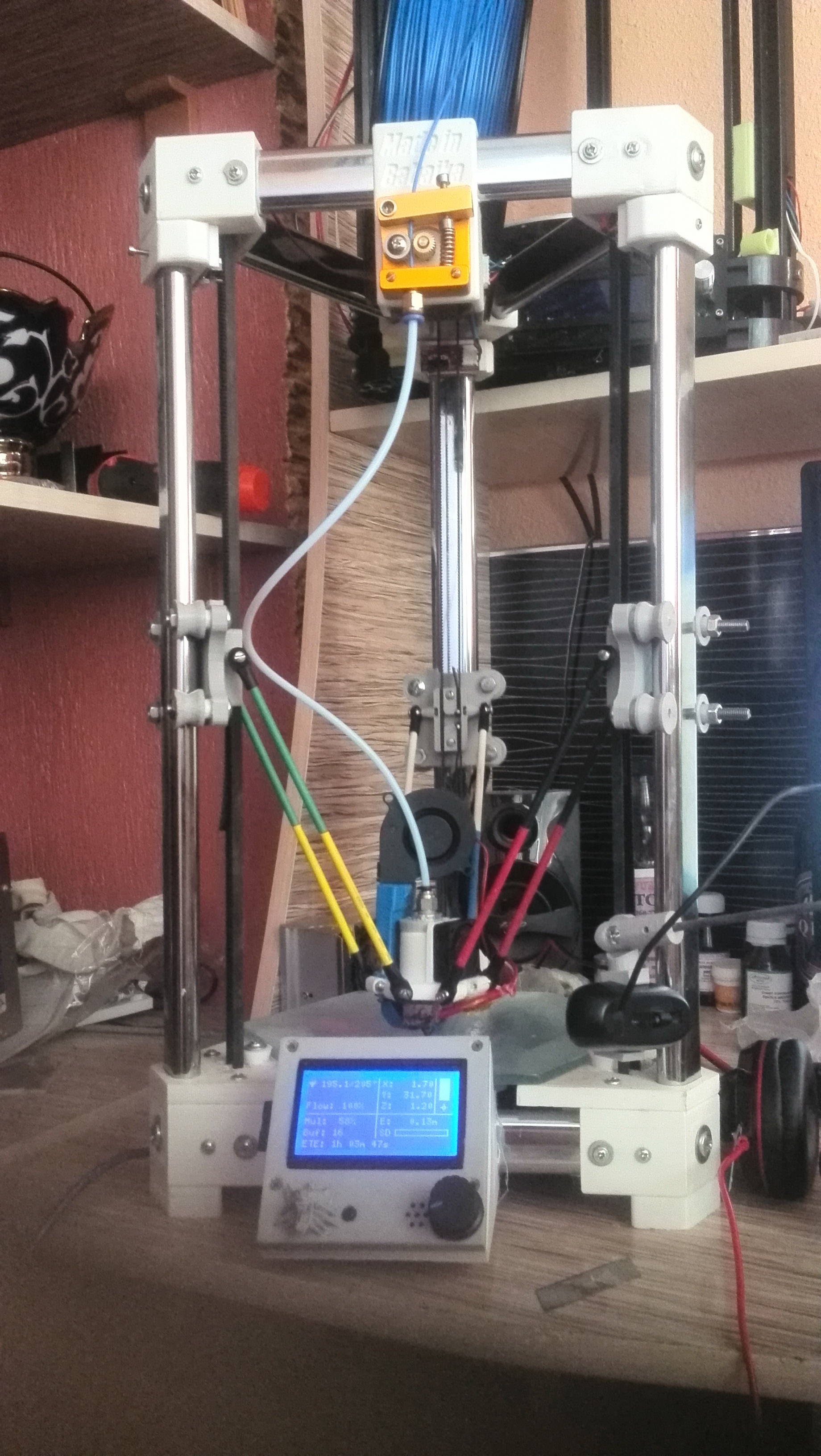

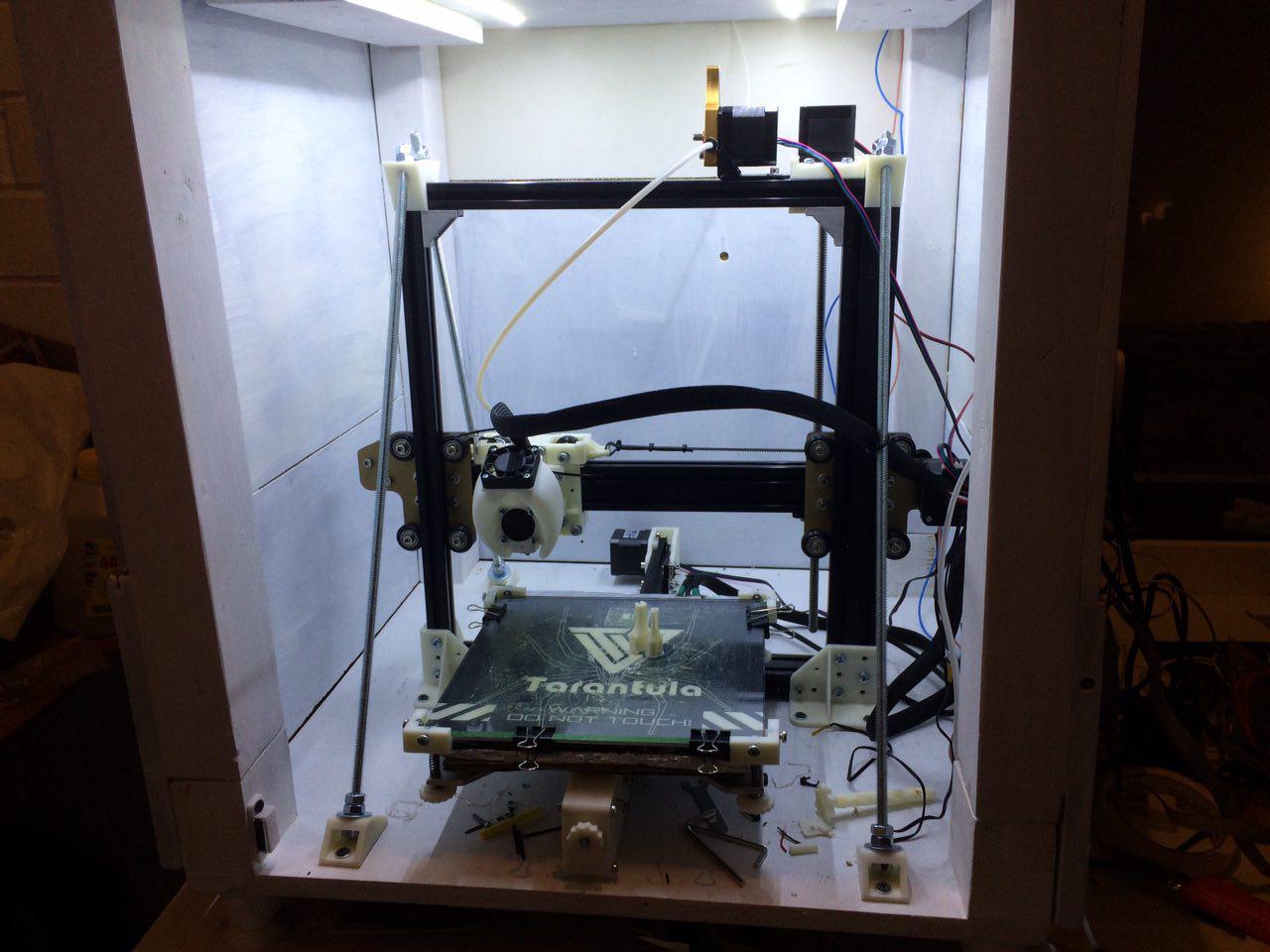

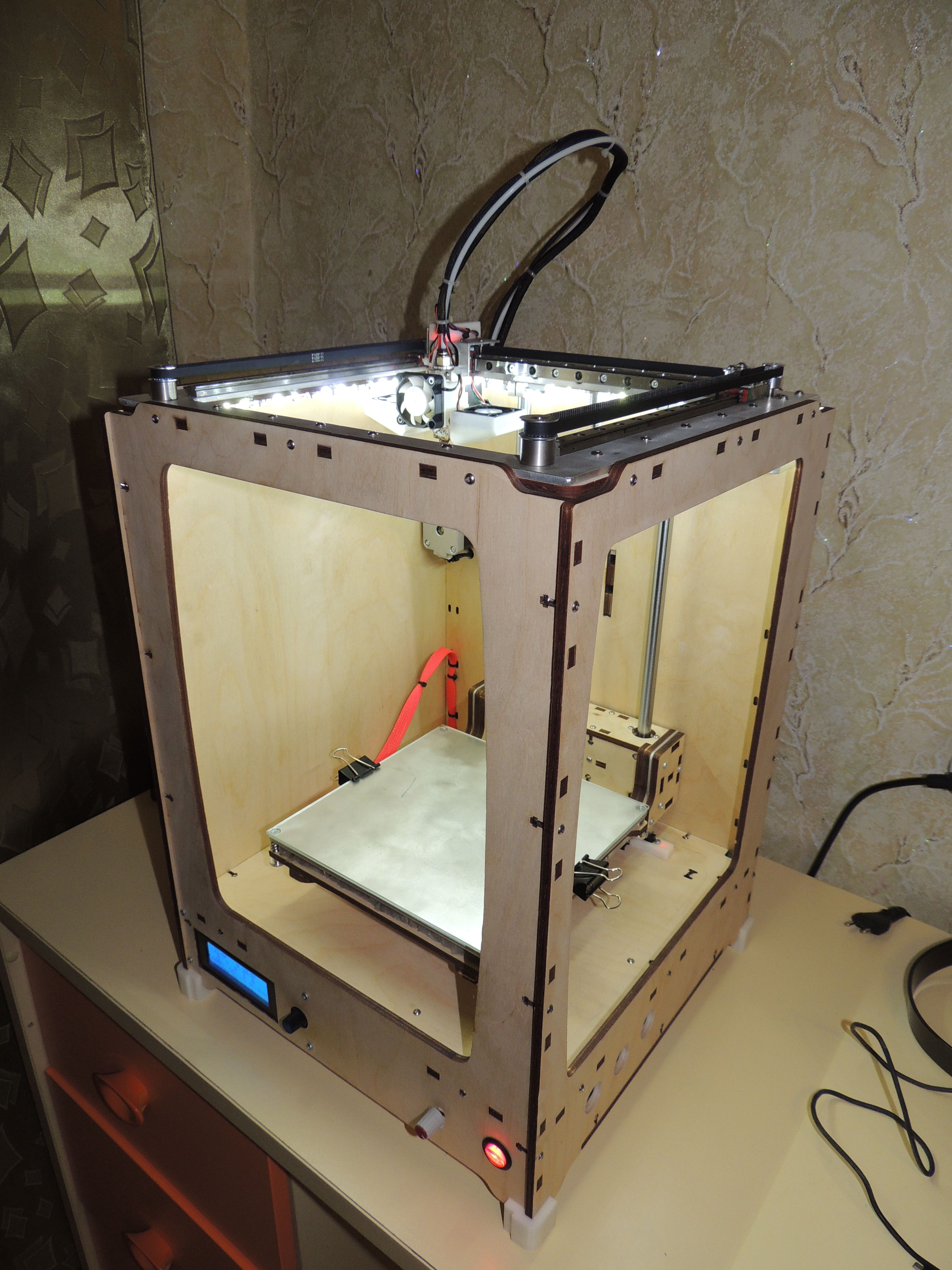

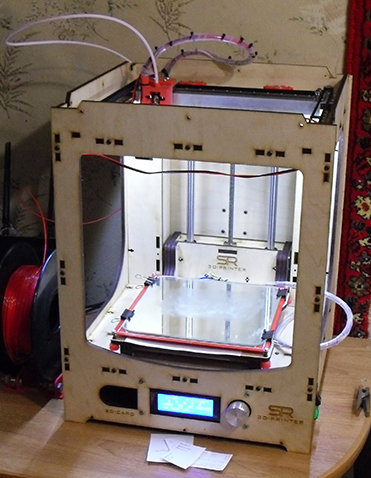

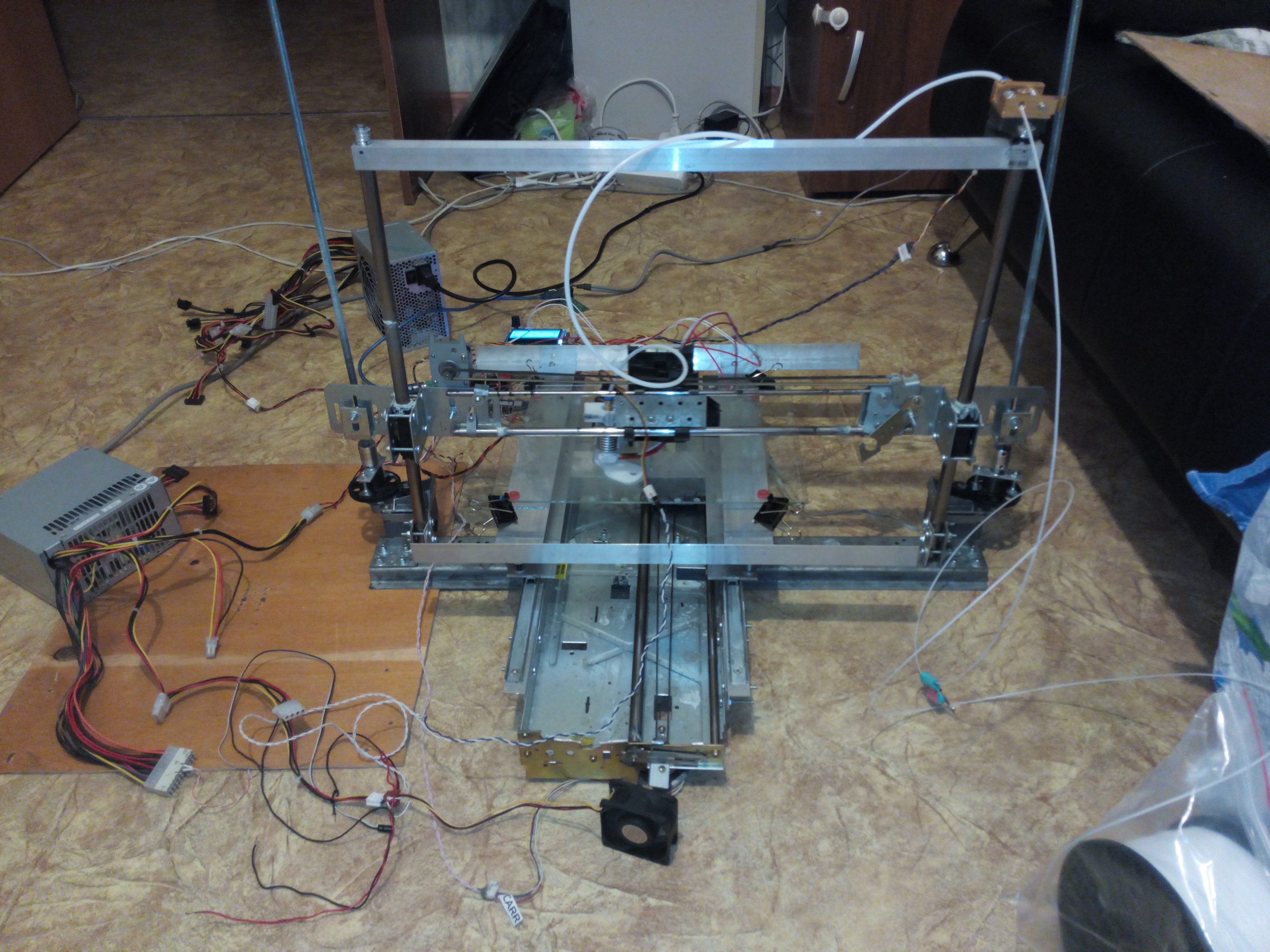

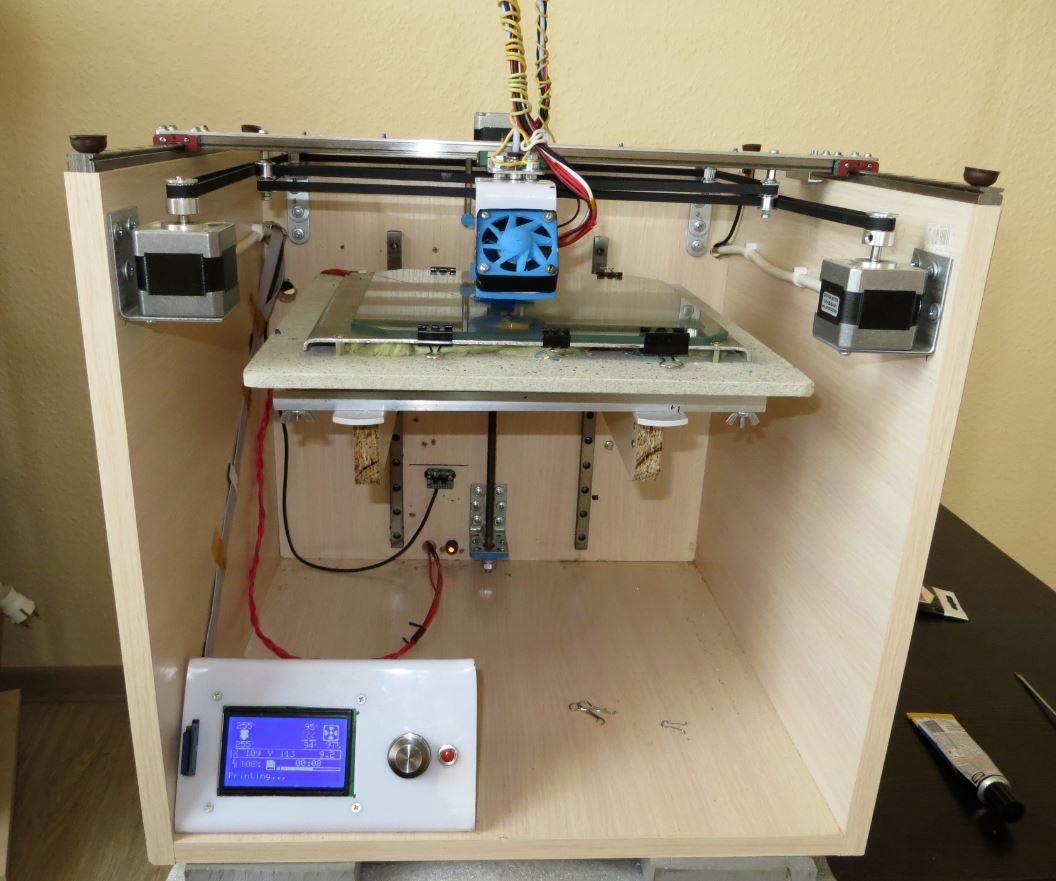

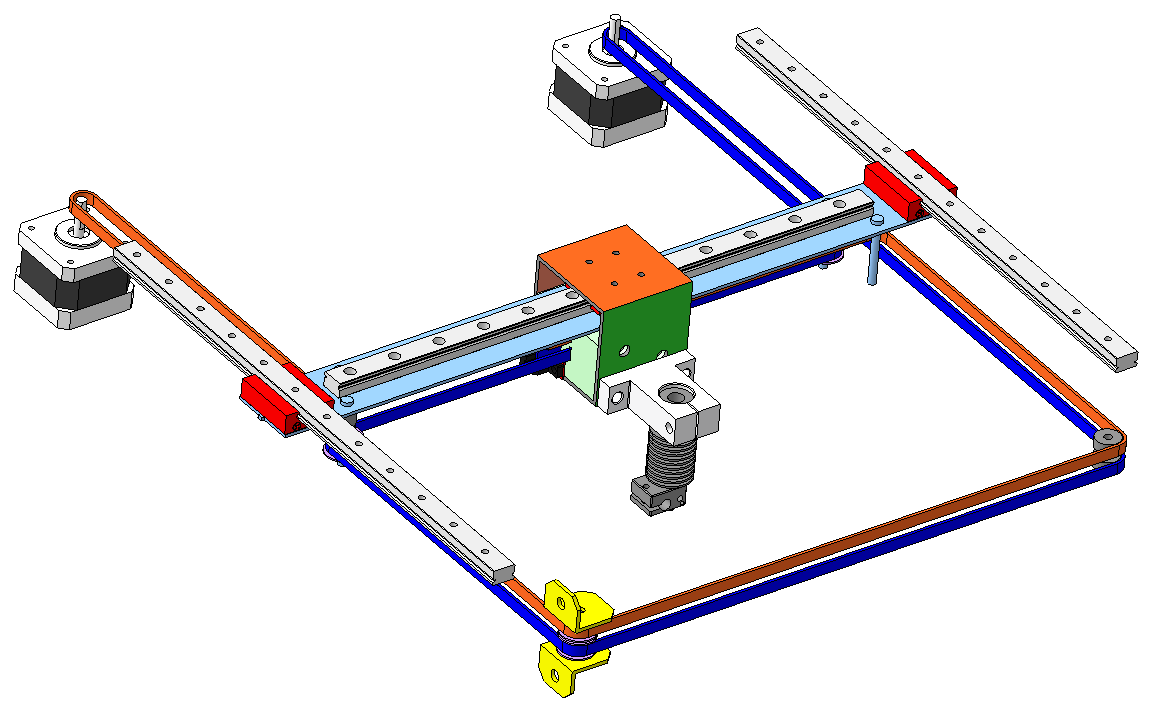

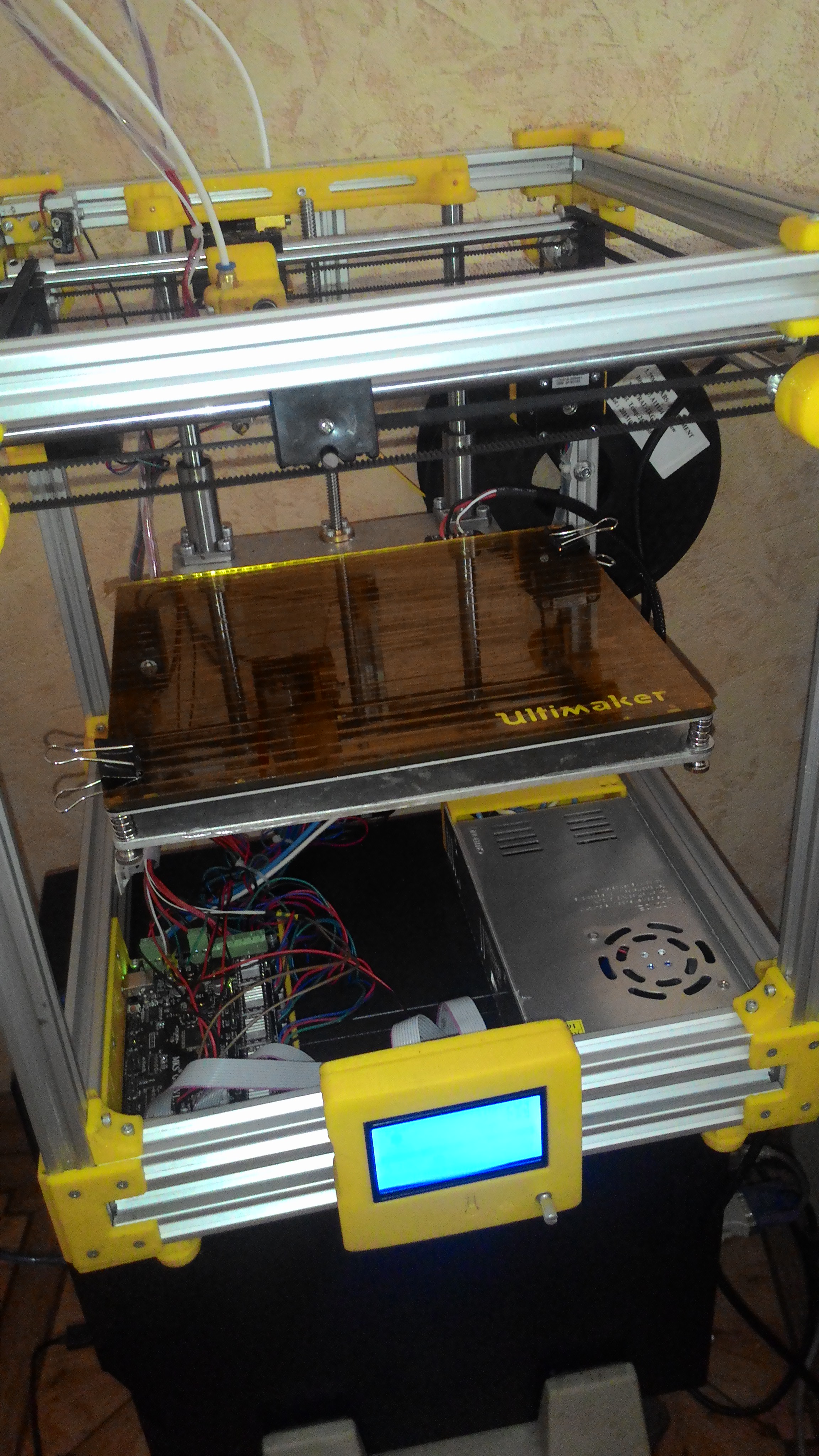

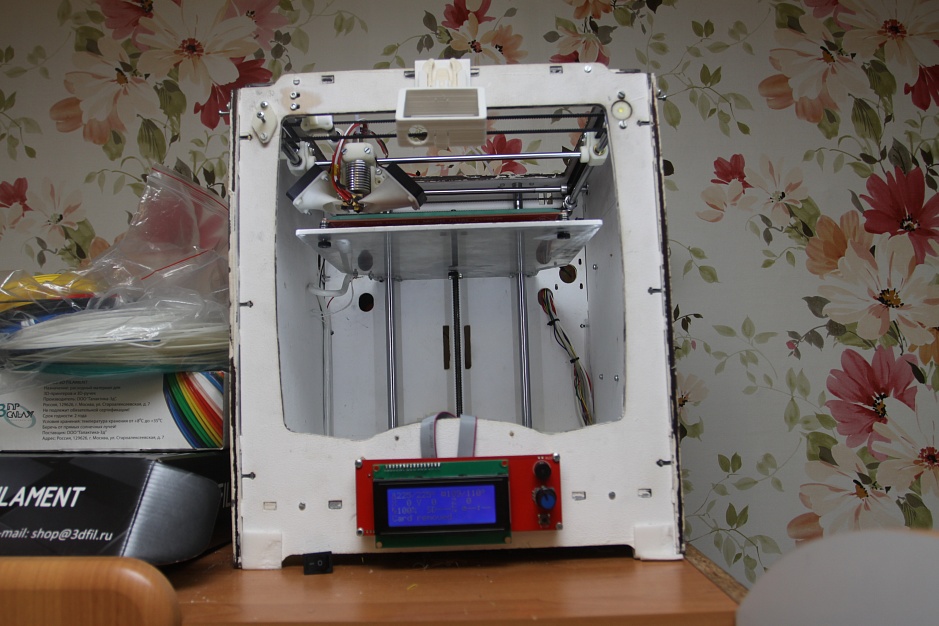

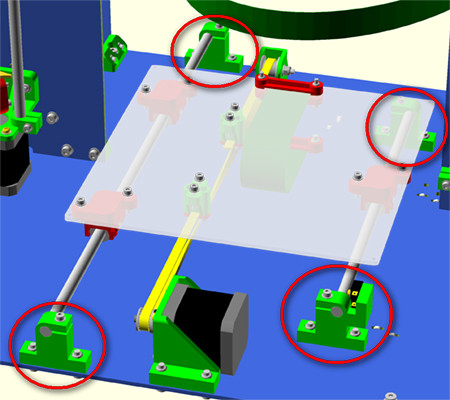

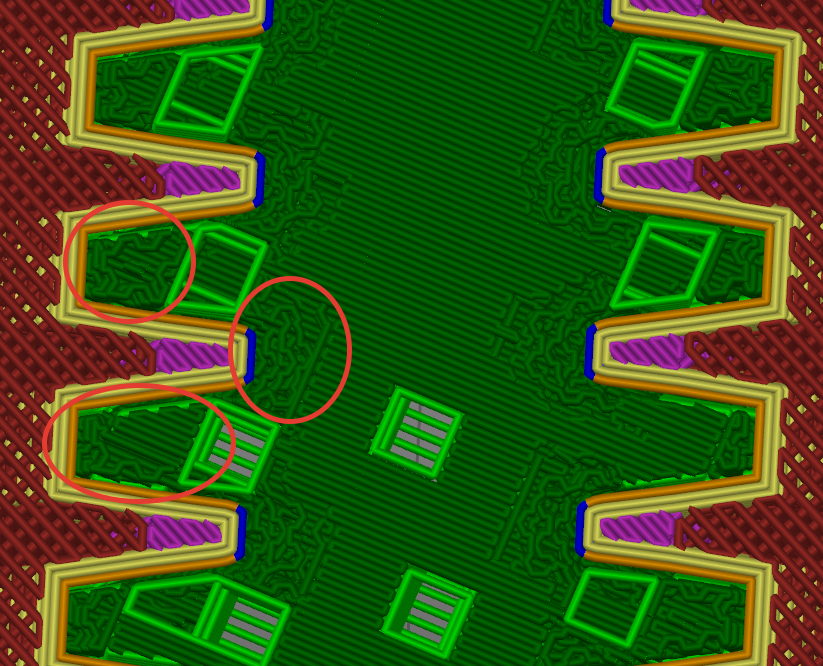

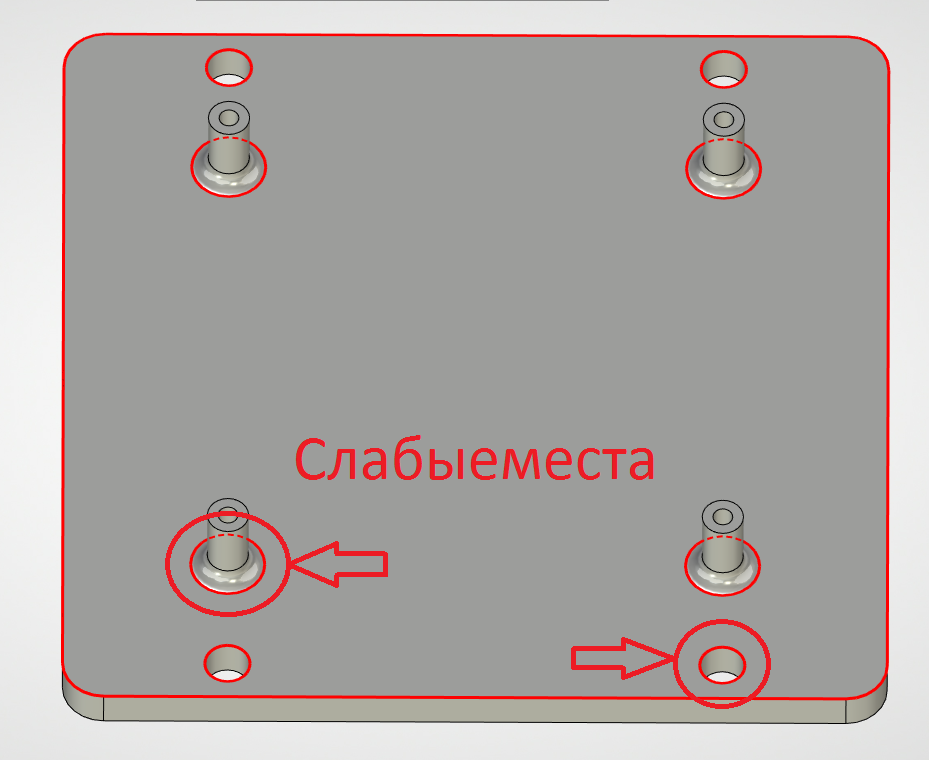

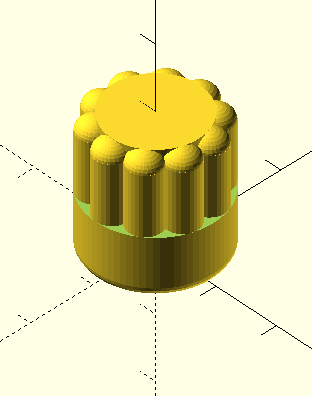

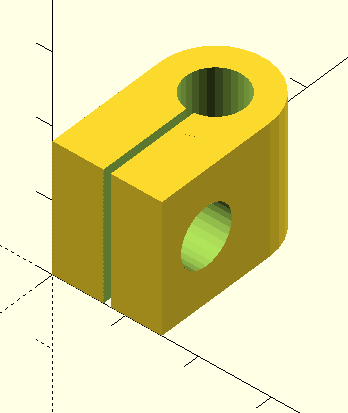

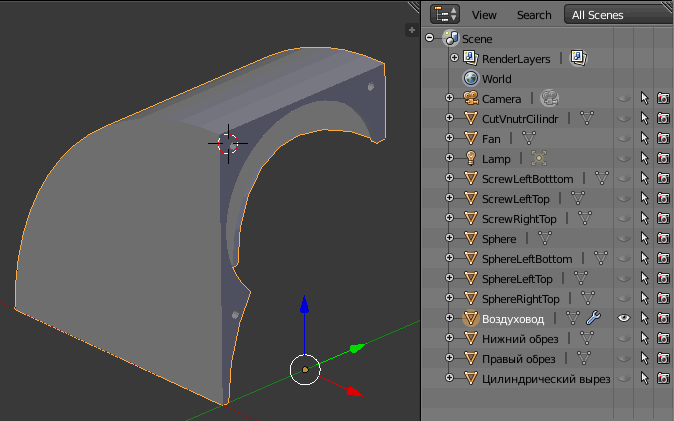

От печати на стекле отказываться я не собирался, поэтому без претензий на оригинальность, решил придать стеклу шероховатость. У меня два принтера с рабочим полем 300х400 мм и 200х220 мм. Соответственно нужно два стекла, в принципе само по себе найти/купить обычное стекло не проблема (Кстати, многие жалуются что обычное оконное стекло лопается от нагрева, в моем случае за два года еще ни одно стекло 300х400 мм. не лопнуло даже при разогреве до 110 градусов), вырезать по размерам тоже не проблема, но как придать стеклу шероховатость? Самый доступный способ, это пескоструй. Обычно он есть у кузовщиков в авторемонтах. Попробовал, не то, не удается добиться равномерности. Проехался по знакомым мне “стеклорезкам” в нашем городе, вырезают любое стекло любых размеров, форм и толщины, но заматировать не берутся. Тогда и пришлось “спросить у яндекса”. В моем городе оказалось всего пара мастерских, где есть необходимое оборудование, выбрал ближайшую, где пообещали сделать прямо здесь и сейчас. Мне повезло, в этой мастерской оказался автоматический пескоструйный аппарат, которым мы и придали небольшую шероховатость стеклу с одной стороны. Выглядит примерно так,

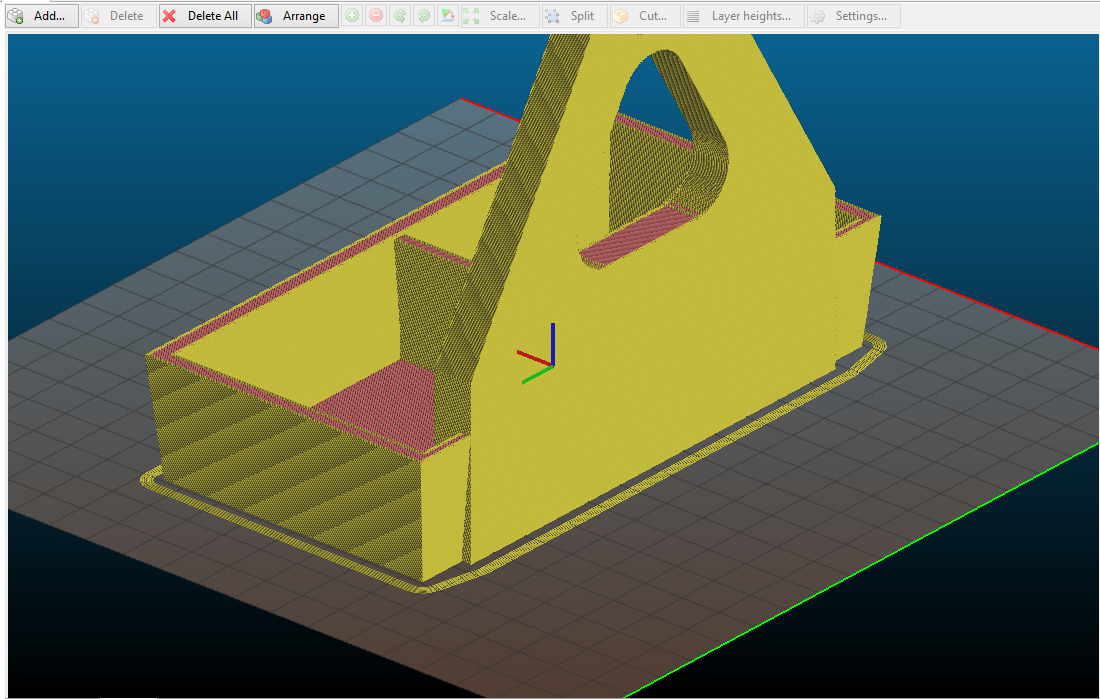

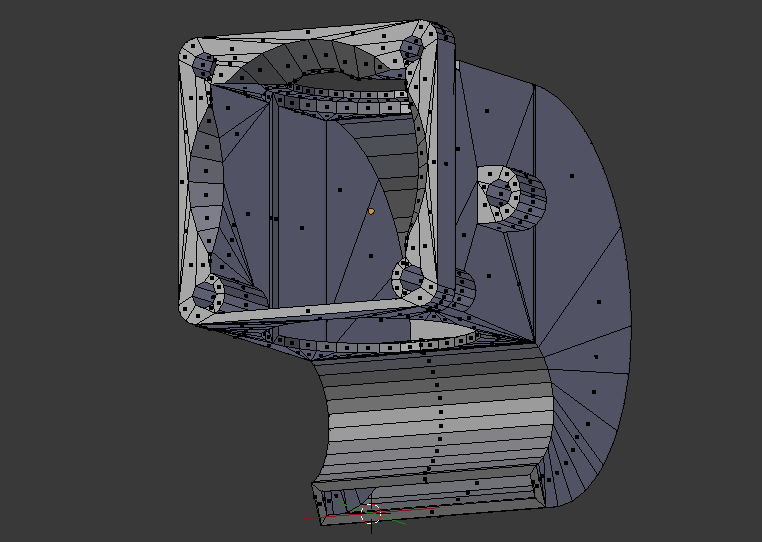

Фотоаппарат затемнил немного само стекло, на самом деле оно более прозрачное, при этом одна сторона осталась глянцевой, в случае необходимости стекло можно просто перевернуть. Равномерность обработки просто идеальная. Первый же тест после перенастройки принтера показал отличные результаты. Адгезия пластика к чистому стеклу стала на мой взгляд просто идеальной. И наконец-то появилась стабильность. Одна и таже деталь от печати к печати, липнет к столу практически одинаково. Вот несколько видео печати на чистом матированном стекле разных деталей

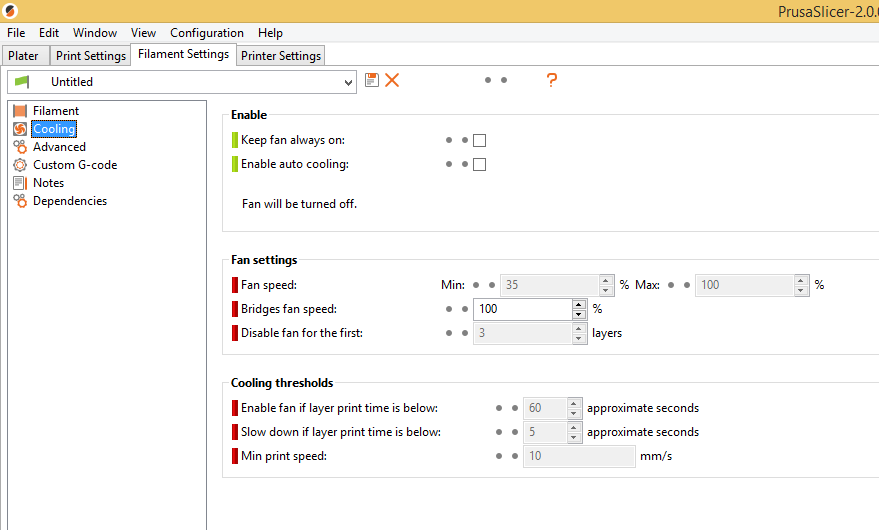

Тестирую уже несколько дней на PLA и PETG пластиках. Адгезия очень хорошая, но в тоже время и не липнет намертво. Маленькие детали можно оторвать руками, но держатся на столе вполне надежно. Большие детали оторвать руками не получается, но при помощи лопатки отходит достаточно легко. Поверхность хоть и не получается глянцевой, но все равно остается ровной и матовой. За несколько дней тестов ни одна деталь не отлипла от стола.

P.S. Два стекла 300х400 и 200х220 мм., нарезка по размерам и матирование мне обошлись в сумме всего в 213 рублей и 15 минут по времени! Для печати вышеуказанными пластиками, считаю изготовление такой подложки для печати, вообще копеечным делом. И да, пока пробовал стекла греть только до 110 градусов, но не пробовал печатать ABS пластиком. Так что сказать по этому поводу пока ничего не могу. Стекло выбрал 2.2 мм. Возможно, конечно, маловато, но дальнейший опыт покажет…

9 комментариев на «Способ стабилизации адгезии пластика к стеклу»

Добавить комментарий

Для отправки комментария вам необходимо авторизоваться.

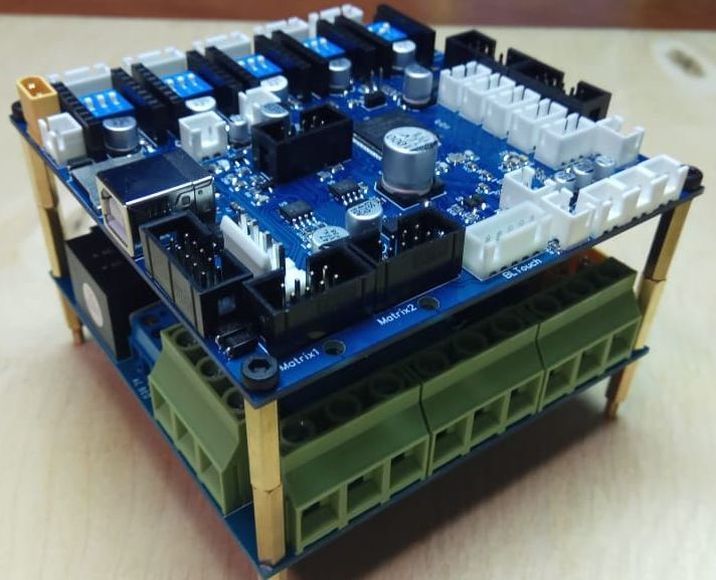

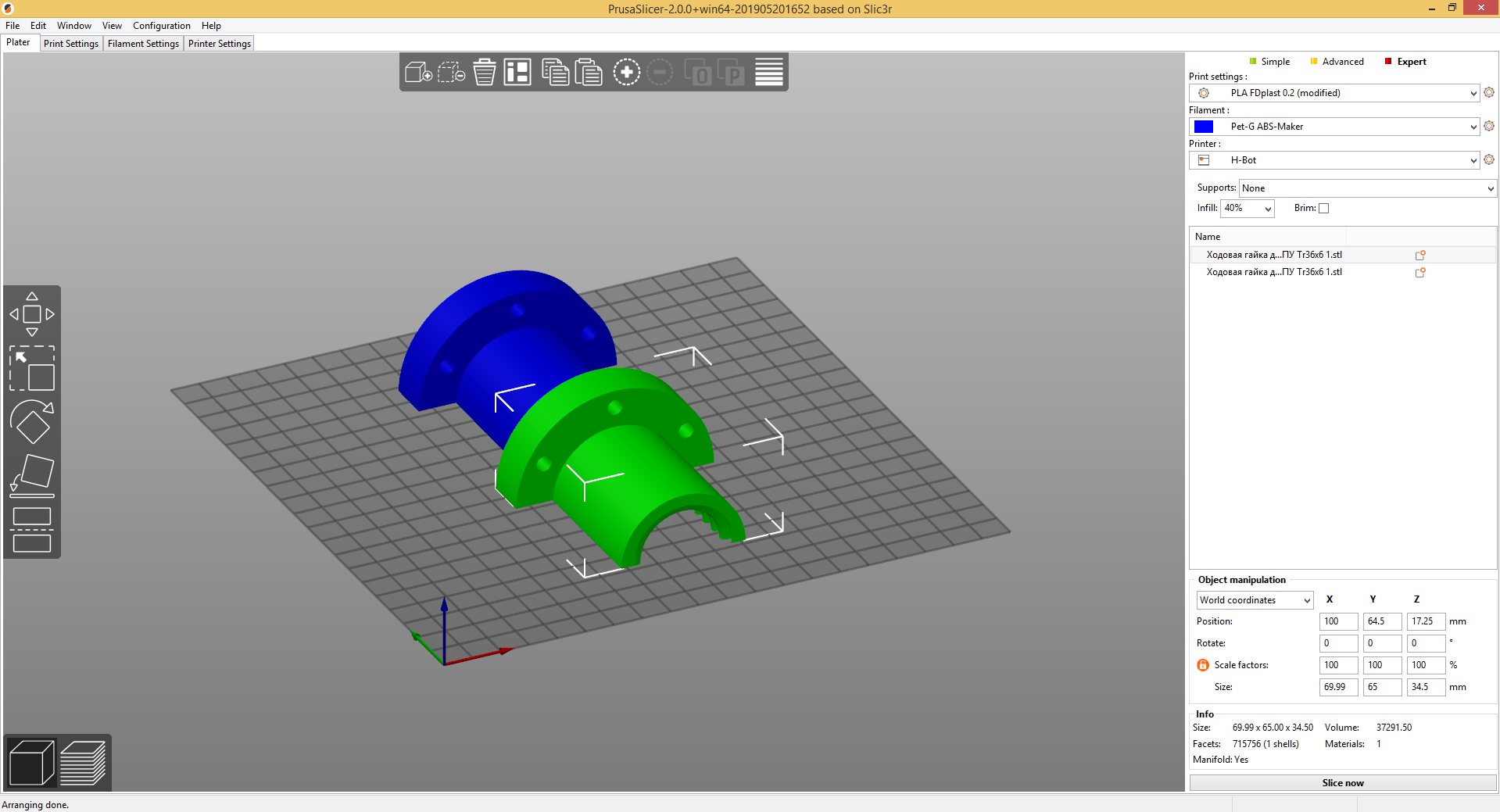

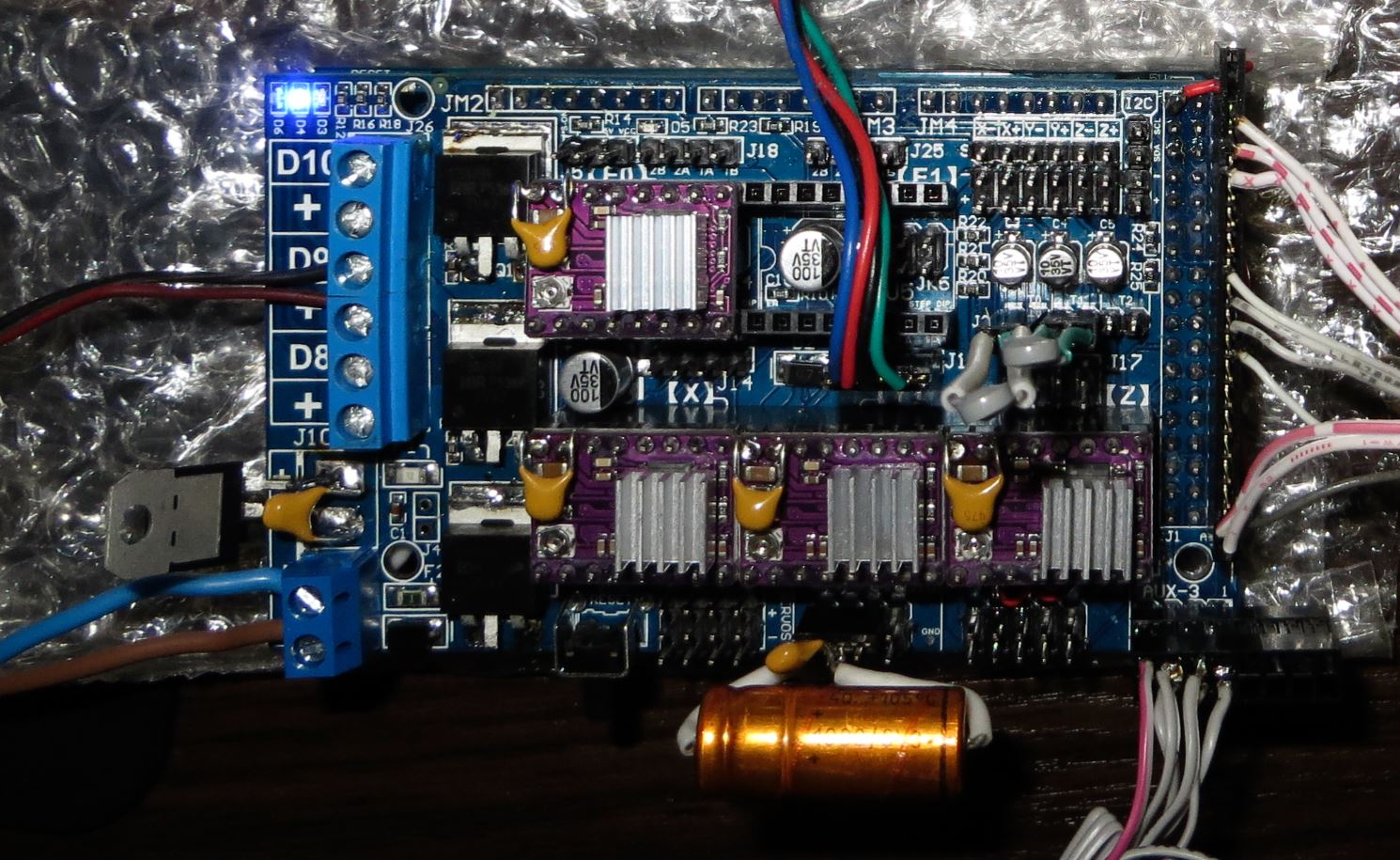

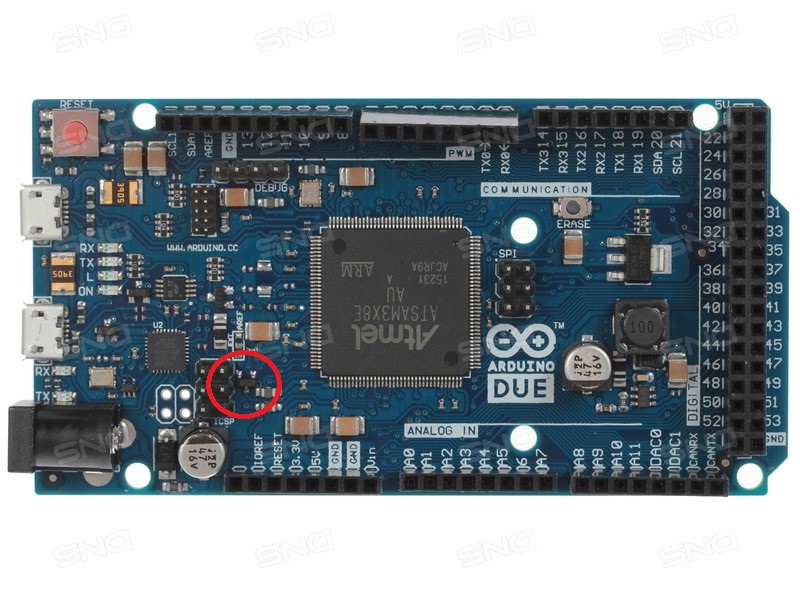

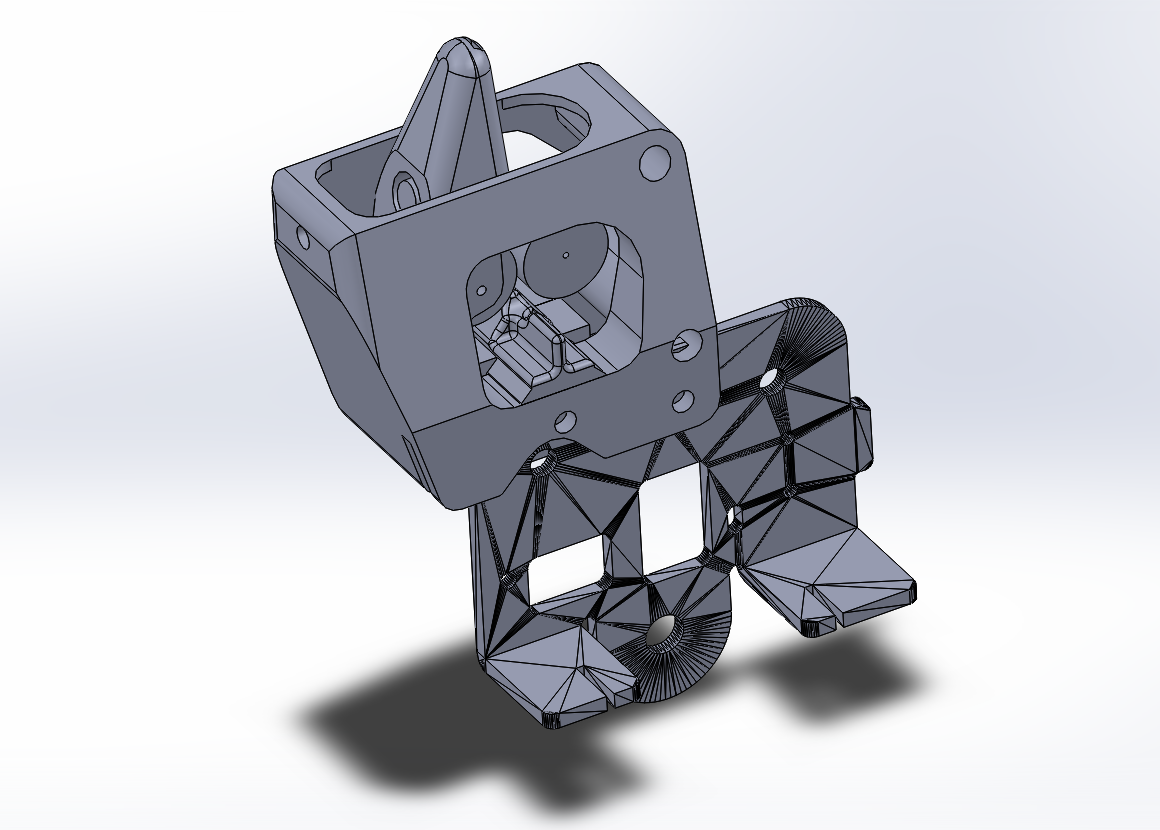

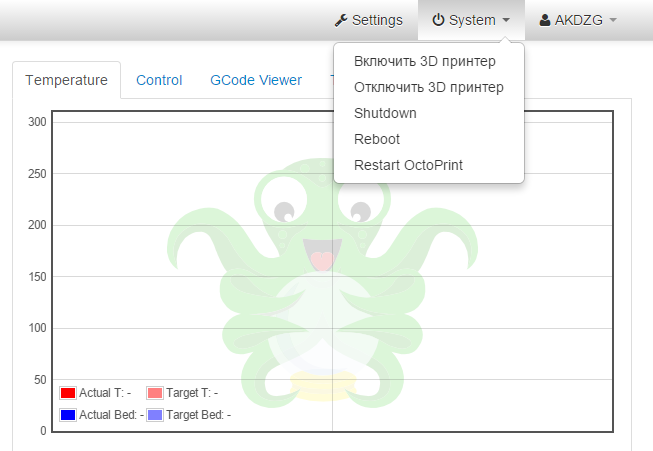

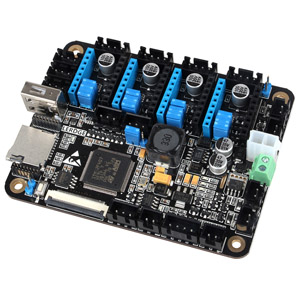

Slic3r. Усиление модели или работа с модификаторами. 32-х битное совершенство. BIGTREETECH SKR v1.3

Шаг первый. Слегка наступаем большим пальцем левой ноги на горло наглой жабе и покупаем всем известный 3D-клей.

Шаг второй. Начинаем печатать детали с глянцевой поверхностью прилегания к столу, забыв как страшный сон про скалывание поверхности стекла или периодические “неприлипания” и заодно выбросив в мусорное ведро лопатки, шпатели и прочие штукатурные причиндалы за их полной ненадобностью.

Год интенсивной печати – израсходована где-то треть флакона этого чудодейственного средства

Да как бы без вопросов. Задушим жабу как только дадите гарантию что клей хорош и где его купить. Выкинул на ветер порядка 3000, но результата ноль. Больше тратить деньги на пустышки лично я не собираюсь, ни на спецлаки, ни на спецклеи, ни на что либо спец… Лучшие результаты чистое стекло, но нестабильно, и клей карандаш эрих краузе синий. Но тут уже периодически клеит намертво.

Ну сейчас еще матовое стекло. Результаты стабильны. Почти неделю интенсивно печатаю уже. Отклеилось только две детали, первую просто сорвало соплом из за сопли, вторая сама по себе чуть отклеилась, и то только из за того что температуру стола снизил. Кстати, PLA пластик после печати даже отрывать не надо, после остывания стола до комнатной температуры деталь сама отклеивается.

Где его купить подскажет Гугль. Запрос прост – “3D-клей”.

После остывания деталь снимается со стола нежно, двумя пальцами.

Гарантии дает только страховой полис

А свой опыт использования я описал.

Ну да, ну да… Я свой опыт использования тоже описал, бабки на ветер. А гугль выдает множество чудо юдо средств, по собственному опыту все что пробовал фуфло, а ваш чудо клей я думаю просто не более чем выдумка…

Как я раньше печатал: клеил каптоновый скотч, далее на него лак для волос тафт 5. Легко отрывается деталь без стекла после остывания с 100 до 40градусов.

Потом я начал использовать ПЛА и ПЕТЖ (коПЕТ). тоже самое ток температура стола 60 градусов.

Сечас я купил аж за 4 доллара коврик, спиртом протер коврик, на холодный стол липнет и абс и пла и копет, коврик наклеил на стекло.

Я купил матовое стекло и попробовал печатать на нем. что то не особо прилипало. может помыть надо хорошо просто? пока клеем карандашом мажу

Печатаем АБСом на обычном стекле. Бывают косяки примерно 1/20. Но так что бы деталь полностью отвалилась – никогда.

Пробовали покупное матовое стекло – с него все отваливается.

пробовал и клеем и лаком для волос, что то отклеивается что то нет. Результат не стабилем, выходом стала спиртоконифоль! стол остывает до 40 градусов и деталь сама отлипает, не нужно никаких усилий. Печатаю самодельным прутком и PetG

“не пробовал печатать ABS пластиком” – жаль, что эта фраза не стоит в первом абзаце; потому что дальше можно было бы не читать.